ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АППАРАТЫ ВОДОНАГРЕВАТЕЛЬНЫЕ

ЕМКОСТНЫЕ ГАЗОВЫЕ БЫТОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 11032-80

(СТ СЭВ 4216-83)

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

АППАРАТЫ ВОДОНАГРЕВАТЕЛЬНЫЕ ЕМКОСТНЫЕ ГАЗОВЫЕ БЫТОВЫЕ Технические условия Domestic gas storage water heaters. Specifications |

ГОСТ (СТ СЭВ 4216-83) |

Срок действия с 01.01.81 до 01.97.95

Настоящий стандарт распространяется на бытовые емкостные водонагревательные аппараты (далее - аппараты), работающие на природном или сжиженном углеводородном газе, предназначенные для местного водяного отопления помещений или горячего водоснабжения.

(Измененная редакция, Изм. № 1, 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры аппаратов должны соответствовать указанным в табл. 1.

Таблица 1

|

Норма |

|||||||||

|

1. Номинальная вместимость резервуара, л |

80 |

100 |

120 |

160 |

200 |

250 |

315 |

400 |

500 |

|

2. Номинальная тепловая мощность, Вт (ккал/ч)* |

6980 (6000) |

- |

13956 (12000) |

- |

- |

- |

- |

- |

- |

|

3. Время разогрева аппарата, ч, не более: |

|||||||||

|

нормального действия |

8 |

||||||||

|

быстрого действия |

1,5 |

2,0 |

3,0 |

||||||

|

4. Скорость охлаждения воды, °С/ч, не более** |

12 |

10 |

8 |

7 |

6 |

||||

|

5. Наружный диаметр присоединительного патрубка газоотводящего устройства, мм |

82 ± 1 |

- |

102 ± 1 |

- |

- |

- |

- |

- |

- |

|

6. Габаритные размеры, мм, не более: |

|||||||||

|

длина (диаметр) |

410 |

- |

460 |

- |

- |

- |

- |

- |

- |

|

ширина |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

высота |

1540 |

- |

1610 |

- |

- |

- |

- |

- |

- |

|

7. Масса, кг, не более |

80 |

- |

110 |

- |

- |

- |

- |

- |

- |

* Допустимые отклонения - ± 10 %.

** Для аппаратов, предназначенных для горячего водоснабжения.

Пример условного обозначения аппарата (А) газового (Г) бытового водонагревательного (В) емкостью 80 л:

АГВ-80 ГОСТ 11032-80

(Измененная редакция, Изм. № 1).

1.1а. По конструктивному исполнению аппараты подразделяют на:

аппараты вертикального расположения;

аппараты горизонтального расположения.

1.1б. По давлению подводимой воды аппараты подразделяют на:

безнапорные со свободным вытеканием воды (атмосферные);

напорные с избыточным давлением не более 600 кПа;

напорные с избыточным давлением более 600 кПа.

1.1в. По времени разогрева воды аппараты подразделяют на:

аппараты нормального действия;

аппараты быстрого действия.

1.1а - 1.1в. (Введены дополнительно, Изм. № 1).

1.2. Рабочая вместимость резервуара аппарата должна быть не менее 94 % номинальной.

1.3. Тепловая мощность запальной горелки должна быть не более 410 Вт (350 ккал/ч).

1.4. Коэффициент полезного действия аппарата должен быть не менее 85 %.

78 % - для аппаратов вертикального расположения,

70 % - для аппаратов горизонтального расположения.

1.6. Содержание окиси углерода в продуктах сгорания не должен превышать:

0,025 % по объему - для эталонного газа,

0,1 % по объему - для предельного газа.

1.7. Температура воды на выходе из аппарата не должна превышать:

90 °С - для отопления,

75 °С - для горячего водоснабжения.

1.8. Температура продуктов сгорания на выходе из аппарата должна быть не ниже 110 °С.

1.2 - 1.8. (Введены дополнительно, Изм. № 1).

(Измененная редакция, Изм. № 2).

1.10. Присоединительная резьба - по ГОСТ 6357-81:

G 1 1/2-В - для штуцеров подвода и отвода воды,

G 1/2-В - для штуцера подачи газа.

(Введен дополнительно, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

(Измененная редакция, Изм. № 2).

2.1а. Аппараты следует изготовлять в климатическом исполнении УХЛ 4.2 по ГОСТ 15150-69.

(Введен дополнительно, Изм. № 2).

2.2. Конструкция аппаратов должна обеспечивать:

допуск к основной и запальной горелкам, предохранительному и регулирующему устройству, а также снятие горелок без отсоединения аппарата от коммуникаций;

удобство и безопасность зажигания запальной горелки;

исключение возможности случайного смещения горелок;

спуск воды из полостей аппарата без отсоединения его от коммуникаций при помощи соединительной арматуры;

возможность замены сопел горелок для сжигания газа с различной теплотой сгорания или различными номинальными давлениями только при помощи инструмента;

наличие устройства для стабилизации разрежения в топочной камере при изменении разрежения в дымоходе;

исключение возможности выброса продукта сгорания из топочной камеры в помещение при работе с открытой дверкой;

исключение возможности погасания основной горелки от образующегося в начале нагрева конденсата.

(Измененная редакция, Изм. № 1).

2.3. Аппараты должны иметь легко заменяемую сетку для очистки газа.

2.4. Выходные отверстия газовых сопел должны быть нерегулируемыми.

2.5. Аппараты должны иметь термометр с пределом допускаемой погрешности ± 1 °С для измерения температуры воды в баке.

Термометр должен быть предохранен от механических повреждений.

2.5а. Аппарат должен иметь ограничитель температуры воды, который срабатывает (отключает и блокирует основную и запальную горелки) при температуре не более 95 °С - для напорных аппаратов, не более 85 °С - для безнапорных аппаратов.

(Введен дополнительно, Изм. № 3).

2.6. Аппараты должны иметь терморегулятор с настройкой от 50 до 90 °С с погрешностью регулирования ± 5 °С.

(Измененная редакция, Изм. № 1).

2.7. Аппараты должны иметь автоматику безопасности, обеспечивающую:

подачу газа к основной горелке при наличии пламени на запальной горелке за время не более 60 с;

прекращение подачи газа к аппарату при погасании пламени запальной горелки за время не более 60 с;

прекращение подачи газа к аппарату при отсутствии тяги в дымоходе за время не менее 10 с и не более 60 с.

2.10. Пламя должно распространяться по всей огневой поверхности основной горелки без хлопков.

2.12. Напорный аппарат должен иметь предохранительный клапан или плавкий предохранитель.

Предохранительный клапан должен открываться не более чем при 1,2-кратном значении номинального избыточного давления воды; плавкий предохранитель должен вступать в действие при температуре (100 ± 5) °С. Аппараты, предназначенные для горячего водоснабжения, должны иметь предохранительное устройство для безопасного отвода потока горячей воды.

(Измененная редакция, Изм. № 1).

2.12а. Напорный аппарат должен иметь обратный клапан и клапан для впуска воздуха.

(Введен дополнительно, Изм. № 1).

2.13. Поворот ручки крана в положение «Открыто» должен быть против хода часовой стрелки.

2.14. Резервуар и детали аппарата, соприкасающиеся с водой, должны быть прочными и плотными.

(Измененная редакция, Изм. № 1).

2.15. Газопроводы аппарата, арматура и места их соединения должны быть герметичными.

2.16. Температура нагрева ручек управления не должна превышать температуру помещения более чем на:

35 °С - для металлических ручек;

45 °С - для керамических ручек;

50 °С - для ручек из пластмасс или других материалов с аналогичной теплопроводностью.

2.17. Температура нагрева наружной поверхности кожуха аппарата не должна превышать 50 °С, кроме элементов зоны отвода продуктов сгорания и топки.

(Измененная редакция, Изм. № 1).

2.18. Детали аппарата, изготовленные из некоррозионно-стойких материалов, подвергающиеся при эксплуатации термическим, химическим или механическим воздействиям, должны иметь соответственно термически или химически стойкие, механически прочные защитные покрытия.

Материалы деталей или покрытий, имеющих непосредственный контакт с питьевой водой, должны быть разрешены Минздравом СССР.

2.18, 2.19. (Измененная редакция, Изм. № 2).

2.20. (Исключен, Изм. № 2).

2.21. Аппараты в упаковке должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

2.22. К каждому аппарату должно быть приложено руководство по эксплуатации.

(Измененная редакция, Изм. № 2).

2.23. Срок службы аппарата - не менее 14 лет.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия аппаратов требованиям настоящего стандарта следует проводить приемочные, приемо-сдаточные, периодические и типовые испытания.

(Измененная редакция, Изм. № 2).

3.1а. Приемочные испытания проводят на соответствие всем требованиям настоящего стандарта, кроме п. 2.23.

(Введен дополнительно, Изм. № 2).

3.2. Приемо-сдаточные испытания должно проводить предприятие-изготовитель.

Приемо-сдаточным испытаниям следует подвергать каждый аппарат на соответствие требованиям пп. 2.3 - 2.5; 2.5а (в части наличия); 2.6 (в части наличия); 2.7; 2.10; 2.12 (в части наличия); 2.12а (в части наличия); 2.13-2.15; 2.18; 2.22.

(Измененная редакция, Изм. № 1).

3.3. Периодические испытания должны проводиться не реже одного раза в два года не менее чем на трех аппаратах из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме п. 2.23.

3.4. При изменении материалов, конструкции и технологии изготовления, влияющих на параметры и требования, установленные настоящим стандартом, необходимо проводить типовые испытания.

Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

3.5. Приемочные периодические и типовые испытания должен проводить Государственный испытательный центр газовой аппаратуры (ГИЦ ГА).

(Измененная редакция, Изм. № 2).

3.6. Проверку п. 2.23 следует проводить не реже одного раза в пять лет.

(Введен дополнительно, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

Испытания аппаратов следует проводить на испытательных газах в соответствии с тем видом газа, на который изготовлен аппарат: приемо-сдаточные испытания - на природном газе по ГОСТ 5542-87 или сжиженном газе по ГОСТ 20448-90, приемочные, периодические и типовые - па газах, указанных в СТ СЭВ 4221-83. Допускается проведение периодических испытаний на газах G20 или G30 до 01.01.92.

4.1, 4.2. (Измененная редакция, Изм. № 2).

4.2.1. (Исключен, Изм. № 2).

4.2.2. Перед испытанием основная горелка должна быть отрегулирована на горение при номинальном давлении газа.

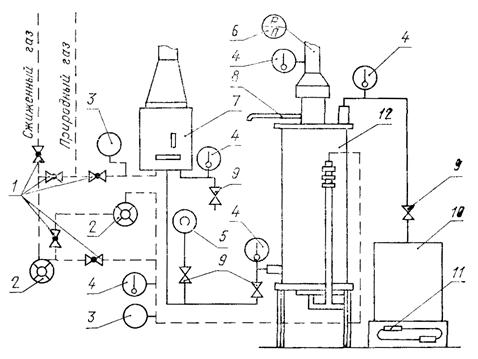

4.2.3. При испытаниях размещение контрольно-измерительных приборов на стенде должно соответствовать схеме, указанной на черт. 2.

1 - пробковый кран; 2 - газовый счетчик; 3 - мановакуумметр; 4 - термометр; 5 - манометр; 6 - тягонапоромер; 7 - аппарат водонагревательный проточный; 8 - пробоотборник; 9 - вентиль; 10 - сосуд для воды; 11 - весы; 12 - аппарат водонагревательный емкостной.

Черт. 2*

* Черт. 1. (Исключен, Изм. № 1).

4.2.4. (Исключен, Изм. № 2).

4.2.5. Давления газов должны соответствовать указанным в табл. 4.

Таблица 4*

|

Минимальное давление, Па (мм вод. ст.) |

Номинальное давление, Па (мм вод. ст.) |

Максимальное давление, Па (мм вод. ст.) |

|

|

Эталонный газ Г20 или природный |

635 (65) |

1274 (130) |

1764 (180) |

|

980 (100) |

1980 (200) |

2744 (280) |

|

|

Эталонный газ Г30 или сжиженный |

1960 (200) |

2940 (300) |

3528 (360) |

(Измененная редакция, Изм. № 1).

4.3. Проведение испытаний

4.3.1. Определение коэффициента полезного действия аппаратов (п. 1.4) - по ГОСТ 19910-74.

(Измененная редакция, Изм. № 2).

4.3.2. Номинальную тепловую мощность (N) в Вт (ккал/ч) (п. 2 табл. 1) следует определять при номинальном давления газа, указанном в табл. 4, по формуле

![]()

где В - часовой расход газа, м3/ч;

![]() - низшая теплота сгорания газа, кДж/м3

(ккал/м3).

- низшая теплота сгорания газа, кДж/м3

(ккал/м3).

Низшую теплоту сгорания следует определять при помощи калориметрической установки с относительной погрешностью ± 1 % или рассчитывать по составу газа, определенному хроматографическими методами анализа.

Часовой расход (B) газа следует определять по формуле

![]()

где V0 - объем сухого газа, приведенный к нормальным условиям, м3;

t - время, в течение которого измеряется объем расходуемого газа, ч.

Объем сухого газа (V0), приведенный к нормальным условиям, м3, следует определять по формуле

![]()

где V - объем влажного газа, м3;

t - температура газа непосредственно на выходе из счетчика, °С;

рб - барометрическое давление воздуха в лаборатории, Па, (мм рт. ст.);

рг - избыточное давление газа непосредственно на выходе из счетчика, Па (мм рт. ст.);

рпар - парциальное давление насыщенного водяного пара в газе на выходе из счетчика, Па (мм рт. ст.).

Парциальное давление насыщенного водяного пара в газе следует принимать по таблице, приведенной в приложении.

Аппарат должен проработать перед замером не менее 5 мин.

(Измененная редакция, Изм. № 2).

4.3.3. Тепловую мощность запальной горелки (п. 1.3) необходимо определять по аналогии с п. 4.3.2 при неработающей основной горелке.

(Измененная редакция, Изм. № 1).

Черт. 3

Примечание. Диаметр d - на 8 ± 2 мм меньше внутреннего диаметра патрубка аппарата. Число отверстий на каждой из четырех трубок при тепловой нагрузке до 9000 Вт равно 4; свыше 9000 Вт равно 6.

4.3.4. Определение содержания окиси углерода в продуктах сгорания (п. 1.6) - по СТ СЭВ 4221-83.

Продукты сгорания следует отбирать пробоотборником, схема которого приведена на черт. 3.

(Измененная редакция, Изм. № 2).

4.3.5. Температура воды на выходе из аппарата (п. 1.7) должна быть проверена при номинальной тепловой мощности.

Расход воды, протекающей через аппарат, необходимо снижать до прекращения работы основной горелки или уменьшения величины ее пламени. Проверку следует проводить 5 раз в положениях, зафиксированных на рукоятке терморегулятора. За окончательный результат следует принимать среднее арифметическое пяти измерений.

4.3.6. Температуру продуктов сгорания на выходе из аппарата (п. 1.8) следует определять на расстоянии 300 мм от тягопрерывателя при номинальном давлении газа, указанном в табл. 4.

4.3.7. Проверку аппарата на соответствие требованиям пп. 2.2 - 2.6; 2.12а; 2.13; 2.22 следует проводить визуально.

4.3.5 - 4.3.7. (Измененная редакция, Изм. № 1).

4.3.8. Проверку автоматики безопасности п. 2.7 необходимо проводить после того, как горелочное устройство проработает не менее 5 мин.

Время подачи газа к основной горелке следует определять от момента зажигания запальной горелки до момента воспламенения газа на основной горелке или срабатывания электромагнитного клапана.

Время прекращения подачи газа к аппарату при погасании пламени запальной горелки следует определять прекращением подачи газа на основную и запальную горелки. Не более чем через 60 с следует возобновить подачу, при этом поступление газа к основной и запальной горелкам не допускается.

При приемо-сдаточных испытаниях допускается проводить проверку посредством контроля времени срабатывания электромагнитного клапана после прекращения подачи газа на горелочное устройство.

Прекращение подачи газа к аппарату при отсутствии тяги в дымоходе следует проверять перекрытием дымохода. Через 60 с после перекрытия дымохода пламя горелочного устройства должно погаснуть. При перекрытии дымохода на 10 с пламя горелочного устройства не должно гаснуть.

Испытание следует проводить не менее 5 раз. При приемо-сдаточных испытаниях допускается проводить проверку один раз.

4.3.9. Работоспособность аппарата при изменении разрежения в дымоходе от 1,96 до 29,4 Па (от 0,2 до 3 мм вод. ст.) (п. 2.8) следует проверять на номинальном давлении газа. Разрежение следует измерять на расстоянии 300 мм от тягопрерывателя. Отрыв пламени и ухудшение горения не допускаются.

(Измененная редакция, Изм. № 2).

4.3.10. Время воспламенения газа на основной горелке (п. 2.9) следует определять при работе аппарата на минимальном давлении.

4.3.11. Аппарат на соответствие требованиям п. 2.10 следует проверять при работе его на номинальном давлении газа.

Черт. 4

4.3.12. Горелочное устройство на соответствие требованиям п. 2.11 следует проверять:

на проскок пламени - при минимальном давлении газа;

на отрыв пламени и наличие коптящих языков - при максимальном давлении газа.

4.3.13. Срабатывание предохранительных устройств (п. 2.12) проверяют:

при заполненном водой резервуаре и избыточном давлении воды, равном 1,2-кратному номинальному избыточному давлению;

при частично заполненном резервуаре (на 60 - 70 %) и повышении температуры в нем до (100 ± 5) °С.

4.3.14. Прочность и плотность резервуара и деталей аппарата, соприкасающихся с водой, (п. 2.14) проверяют:

безнапорного - избыточным давлением воды, равным 150 кПа (1,5 кгс/см2) в течение 5 мин. Течь, потения и остаточная деформация не допускаются;

напорного - избыточным давлением воды, равным 1,2-кратному номинальному избыточному давлению. Для этого закрывают кран горячей воды, затем кран холодной воды и измеряют температуру воды. Через 5 мин после того, как температура воды станет одинаковой с температурой окружающей среды, измеряют давление воды. Измерение давления повторяют через 10 мин. После этого открывают кран горячей воды и после выдержки в течение 5 мин проверяют герметичность крана холодной воды. Если нет разницы в результатах двух измерений давления и кран холодной воды закрывается герметично, то резервуар считают выдержавшим испытание.

4.3.13, 4.3.14. (Измененная редакция, Изм. № 1).

4.3.15. При периодических и типовых испытаниях проверку герметичности газопроводов, арматуры и мест их соединений (п. 2.15) следует проводить объемным методом при помощи прибора, схема которого приведена на черт. 4.

При этом следует проверять:

герметичность газовых коммуникаций при открытом клапане, открытом запорном устройстве, закрытых соплах основной и запальной горелок и закрытом датчике тяги (при его наличии). Утечка воздуха при давлении 15 кПа не должна превышать 100 см3/ч. Допускается проверку производить до установки газовых коммуникаций на аппарат;

герметичность запорного устройства при открытом клапане и закрытом запорном устройстве. Утечка воздуха при давлении 15 кПа не должна превышать 70 см3/ч,

герметичность клапана безопасности при открытом запорном устройстве и закрытом клапане безопасности. Утечка газа Г 1 при давлении 1,5 кПа и газа Г 2 при давлении 3,5 кПа не должна превышать 100 см3/ч.

(Измененная редакция, Изм. № 1, 2).

4.3.16. При приемо-сдаточных испытаниях герметичность (п. 2.15) должна проверяться воздухом давлением 1000 мм вод. ст. Падение давления за 1 мин не должно превышать 2 мм вод. ст.

(Измененная редакция, Изм. № 2).

4.3.17. Температуру нагрева наружных поверхностей кожуха и ручек управления аппарата (пп. 2.16, 2.17) следует определять при номинальном давлении газа перед аппаратом и температуре воды на выходе 85 ± 5 °С.

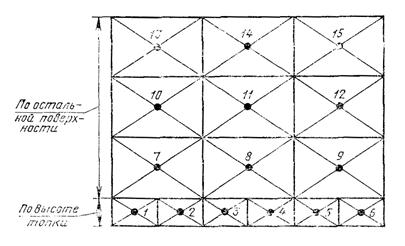

Температура наружных поверхностей кожуха должна измеряться в точках, схема расположения которых приведены на черт. 5.

Черт. 5

4.3.18. Испытания защитных покрытий (п. 2.18) следует проводить:

на термическую стойкость - по ГОСТ 27037-86;

на химическую стойкость - обработкой раствором синтетического моющего средства, после чего покрытие не должно изменять своих декоративных и защитных свойств;

на механическую прочность - по ГОСТ 4765-73.

(Измененная редакция, Изм. № 2).

4.3.19. Испытания аппаратов на транспортную тряску (п. 2.21) следует проводить на специальном стенде в течение 30 мин при средней перегрузке 2,4 g и 120 ударах в минуту.

Упакованный аппарат должен быть жестко закреплен на стенде.

После испытаний состояние упаковки следует проверять визуально.

Аппарат считается выдержавшим испытания, если после тряски не будет обнаружено механических повреждений, ослабления креплений.

3атем газопроводы аппарата, арматура и места их соединений должны быть проверены на герметичность.

4.3.20. Корректированный уровень звуковой мощности (п. 1.9) определяют по ГОСТ 12.1.027-80. Допускается определять корректированный уровень звуковой мощности по ГОСТ 12.1.028-80 до 01.01.92.

(Измененная редакция, Изм. № 2).

4.3.21. Время разогрева аппарата (п. 3 табл. 1) измеряют после перекрытия крана холодной воды.

Основная горелка должна работать при номинальной тепловой мощности такое время, за которое температура воды повышается с 20 до 70 °С.

4.3.22. Скорость охлаждения воды в резервуаре (п. 4 табл. 1) измеряют от температуры 70 °С после перекрытия крана холодной воды и отключения основной горелки аппарата.

4.3.23. Коэффициент теплоаккумуляции А в процентах (п. 1.5) определяют по формуле

![]()

где Vn - полезный объем резервуара, л;

Vн - номинальный объем резервуара, л.

Полезный объем резервуара определяют следующим образом:

расход воды, поступающей в аппарат, устанавливают таким, чтобы в резервуар за 1 мин поступало количество воды, равное 5 % номинального объема резервуара. После установки требуемого расхода закрывают кран горячей воды и нагревают воду до температуры (75 ± 5) °С. После выдержки в течение 1 мин кран горячей воды открывают и измеряют температуру и количество вытекающей воды. Полезный объем резервуара равен количеству воды, вытекающей за время снижения температуры воды на (20 ± 1) °С.

При испытании безнапорного аппарата вместо крана горячей воды применяют вспомогательную закрывающую арматуру, монтируемую перед краном холодной воды.

4.3.21 - 4.3.23. (Введены дополнительно, Изм. № 1).

4.3.24. Проверку п. 2.19 проводят по сертификату на соответствующие материалы.

4.3.25. Проверку п. 2.23 проводят по результатам данных эксплуатации статистическим методом в соответствии с нормативно-технической документацией, утвержденной в установленном порядке.

4.3.24, 4.3.25. (Введены дополнительно, Изм. № 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом аппарате в месте, указанном на рабочих чертежах, должна быть прикреплена табличка по ГОСТ 12971-67, содержащая:

наименование или товарный знак предприятия-изготовителя;

условное обозначение;

номинальное давление, Па, и теплоту сгорания газа, кДж/м3, на которые рассчитан аппарат;

тепловую мощность, Вт;

порядковый номер по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

розничную цену;

государственный Знак качества, присвоенный в установленном Госстандартом СССР порядке, для аппаратов, выпускаемых по высшей категории качества.

5.2. Перед упаковыванием все наружные поверхности аппарата и резьбовые концы штуцеров должны быть подвергнуты консервации по варианту ВЗ-4 или ВЗ-8 согласно ГОСТ 9.014-78 группы изделий II-4.

Отверстия штуцеров должны быть защищены от засорения.

Срок действия консервации - 12 мес.

5.3. Каждый аппарат должен быть обернут двухслойной упаковочной бумагой по ГОСТ 8828-89 или бумагой мешочной по ГОСТ 2228-81, обвязан шпагатом и упакован в деревянную штабелируемую обрешетку (тип 1-2 по ГОСТ 12028-86), изготовленную по рабочим чертежам, утвержденным в установленном порядке, или в ящик из гофрированного картона марок Т, П по ГОСТ 9142-90 с усилением жесткости ящика вспомогательными средствами-вкладышами. Допускается применение других упаковочных материалов, обеспечивающих сохранность аппаратов.

При отправке в районы Крайнего Севера и труднодоступные районы транспортная тара и упаковка должны соответствовать номеру группы 102 ГОСТ 15846-79.

5.1 - 5.3. (Измененная редакция, Изм. № 2).

5.4. Руководство по эксплуатации аппарата должно быть вложено в пакет или завернуто в двухслойную упаковочную бумагу по ГОСТ 8828-89.

5.5. Хранение аппаратов - по группе условий хранения С ГОСТ 15150-69.

5.6. Железнодорожным транспортом аппараты транспортируют в вертикальном положении в крытых вагонах или автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Вид отправки железнодорожным транспортом - повагонный, при максимальном использовании вместимости (грузоподъемности) транспортных средств.

Размещение и крепление груза при перевозке аппаратов по железной дороге должно соответствовать Техническим условиям погрузки и крепления грузов, утвержденным МПС.

5.6, 5.7. (Измененная редакция, Изм. № 2).

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Аппараты следует устанавливать, соблюдая «Правила безопасности в газовом хозяйстве», утвержденные Госгортехнадзором СССР.

(Измененная редакция, Изм. № 2).

6.2. Техническое обслуживание, перевод аппаратов с одного вида газа на другой, устранение неисправностей должна производить организация, обслуживающая бытовые газовые приборы.

6.3. Лица, пользующиеся аппаратами, должны быть ознакомлены с руководством по эксплуатации.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель гарантирует соответствие аппаратов требованиям настоящего стандарта при соблюдении условии эксплуатации, транспортирования и хранения. Гарантийный срок эксплуатации аппаратов - 3,5 года со дня продажи через розничную сеть, а для внерыночного потребления - со дня получения потребителем.

(Измененная редакция, Изм. № 1, 2).

7.2. (Исключен, Изм. № 2).

ПРИЛОЖЕНИЕ

Обязательное

Зависимость парциального давления насыщенного водяного пара в газе от температуры газа

|

Температура газа, °С |

Парциальное давление насыщенного водяного пара в газе, Па |

|

10 |

1227 |

|

11 |

1311 |

|

12 |

1402 |

|

13 |

1497 |

|

14 |

1597 |

|

15 |

1704 |

|

16 |

1817 |

|

17 |

1936 |

|

18 |

2062 |

|

19 |

2196 |

|

20 |

2337 |

|

21 |

2486 |

|

22 |

2642 |

|

23 |

2308 |

|

24 |

2982 |

|

25 |

3166 |

|

26 |

3360 |

|

27 |

3564 |

|

28 |

3779 |

|

29 |

4004 |

|

30 |

4242 |

|

31 |

4491 |

|

32 |

4754 |

|

33 |

5029 |

|

34 |

5318 |

|

35 |

5622 |

|

36 |

5640 |

|

37 |

6274 |

|

38 |

6624 |

|

39 |

6991 |

|

40 |

7375 |

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством газовой промышленности СССР

РАЗРАБОТЧИКИ

Ю. Л. Денисов, Ф. А. Глазунов, Л. В. Коваленко (руководитель темы), А. А. Герасименко, Н. Н. Ильин, Е. Я. Ломакин, Л. М. Шевцова, Т. В. Рокачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 февраля 1980 г. № 935

3. Срок проверки - 1994 г.

4. Взамен ГОСТ 11032-69

5. Стандарт полностью соответствует СТ СЭВ 4216-83.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 12.1.027-80 |

|

|

ГОСТ 12.1.028-80 |

|

|

ГОСТ 6357-81 |

|

|

ГОСТ 9142-90 |

|

|

ГОСТ 12028-86 |

|

|

ГОСТ 14192-77 |

|

|

ГОСТ 27037-86 |

|

|

ГОСТ 19910-74 |

|

|

СТ СЭВ 4221-83 |

7. Срок действия продлен до 01.07.95 Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 22.12.89 № 3981

8. Переиздание (декабрь 1991 г.) с Изменениями № 1, 2, утвержденными в декабре 1984 г., декабре 1989 г. (ИУС 3-85, 4-90)

СОДЕРЖАНИЕ