СССР

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

ДЕТАЛИ ТРУБОПРОВОДОВ НА ДАВЛЕНИЕ

СВЫШЕ 10 ДО 100 МПа.

Нормы и методы расчета на прочность

РД РТМ 26-01-44-78

с изменением 1

УТВЕРЖДЕНО

Начальник Всесоюзного

промышленного объединения

И.Д. ГРИГОРЬЕВ

«6» 10 1978 г.

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

ДЕТАЛИ ТРУБОПРОВОДОВ НА ДАВЛЕНИЕ СВЫШЕ 100 ДО 1000 КГС/СМ2 (СВЫШЕ 9,81 ДО 98,10 МПа). Нормы и методы расчета на прочность |

РД РТМ 26-01-44-78 Взамен РТМ 26-01-44-71 |

Приказом Всесоюзного промышленного объединения от "17" 10 1978 г. № 160 срок действия

с 01.07.1979 г.

до 19 г.

Настоящий руководящий технический материал устанавливает нормы и методы расчета на прочность труб и деталей трубопроводов высокого давления из углеродистых и легированных сталей, применяемых в химической, нефтехимической и смежных отраслях промышленности.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Всесоюзного промышленного объединения от " " 19 г.

ИСПОЛНИТЕЛИ:

Е.Я. Нейман руководитель темы

М.И. Дятлов

И.П. Конькина

Н.П. Максимова

А.В. Якуп канд. техн. наук

РД РТМ 26-01-44-78 рекомендуется применять при внутреннем давлении свыше 100 до 1000 кгс/см2 (свыше 9,81 до 98,10 МПа) и температуре от минус 50 до плюс 540°С в условиях статических нагрузок.

Проверка на прочность при малоцикловых нагрузках, не превышающих 1000 циклов, не проводится при выполнении следующих условии:

1) скорость подъема температуры стенки при выводе на режим не превышает 30°С в час;

2) температура внутренней поверхности трубы или детали не превышает 200°С;

3) при температуре стенки внутри трубопровода более 200°С наружная поверхность теплоизолирована.

При числе циклов нагружений более 1000 проводится поверочный расчет на прочность при малоцикловых нагрузках согласно первому разделу ОСТ 26-1046.

(Измененная редакция, Изм. №1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Условные обозначения

Р - расчетное давление в трубопроводе, МПа;

Рпр - пробное давление гидроиспытания, МПа;

Т - расчетная температура, °С;

[s] - номинальное допускаемое напряжение, МПа;

s* - нормативное допускаемое напряжение, МПа;

h - поправочный коэффициент, учитывающий условия эксплуатации трубопроводов;

sв - минимальное значение временного сопротивления материала разрыву (предела прочности) при расчетной температуре, МПа;

sТ или s0,2 - минимальное значение предела текучести или условного предела текучести материала при расчетной температуре, МПа;

sТ20 или s0,220- минимальное значение предела текучести или условного предела текучести материала при температуре 20°С, МПа;

sд - среднее значение условного предела длительной прочности (напряжения, вызывающего разрушение при расчетной температуре через 105 час), МПа;

sп - среднее значение условного предела ползучести (напряжения, вызывавшего накопление остаточной деформации при расчетной температуре 1% за 105 час), МПа;

nв - коэффициент запаса прочности по пределу прочности;

nТ - коэффициент запаса текучести по пределу текучести;

nд - коэффициент запаса прочности по пределу длительной прочности;

jи - коэффициент прочности поперечного сварного соединения при изгибе;

Е - модуль продольной упругости материала при расчетной температуре, МПа;

a - коэффициент линейного расширения материала для расчетной температуры,°С-1;

С - общая прибавка к толщине стенки, мм;

С1 - технологическая прибавка к толщине стенки, мм;

С2 - прибавка на износ, мм;

dу - условный диаметр, мм;

(Измененная редакция, Изм. №1).

1.2. Материалы

Материалы для труб и деталей трубопроводов выбираются в соответствии с действующей нормативно-технической документацией, согласованной с Госгортехнадзором СССР в установленном порядке.

1.3. Расчетное давление

Под расчетным давлением понимается избыточное давление среды, на которое рассчитывается прочность данной детали трубопровода.

1.4. Расчетная температура

1.4.1. За расчетную температуру принимается наибольшая температура стенки (положительная или отрицательная), определяемая на основании тепловых расчетов или результатов испытаний. В случае невозможности проведения расчетов и испытаний расчетную температуру стенки принимают равной температуре среды, соприкасающейся со стенкой.

1.4.2. При обогревании трубопроводов открытым пламеней, горячими газами с температурой 250°С и выше или открытыми электронагревателями расчетная температура принимается равной температуре транспортируемой среды, соприкасающейся со стенкой увеличенной на 50°С, но не менее 250°С.

1.4.3. При защите трубопровода внутренней изоляции расчетная температура стенки принимается равной температуре поверхности изоляции, соприкасающейся со стенкой, увеличенной на 20°С.

1.5. Допускаемые напряжения

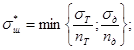

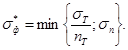

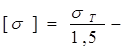

1.5.1. Допускаемое напряжение [s] определяется по формуле:

![]()

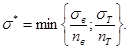

1.5.2. Если расчетная температура не превышает для углеродистых сталей 380°С, для низколегированных сталей 420°С, для аустенитных сталей 525°С, нормативное допускаемое напряжение s* для всех деталей, кроме шпилек и фланцев , определяется по формуле:

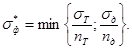

Нормативные допускаемые

напряжения материалов шпилек ![]() и фланцев

и фланцев ![]() определяются по формулам:

определяются по формулам:

![]()

![]()

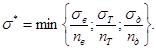

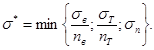

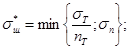

1.5.3. Если расчетная температура превышает значения, указанные в п. 1.5.2., нормативное допускаемое напряжение для всех деталей, кроме шпилек и фланцев, определяется по формуле:

Нормативные допускаемые напряжения материалов шпилек и фланцев определяются по формулам:

1.5.4. При отсутствии данных по пределу длительной прочности нормативное допускаемое напряжение определяется по формуле:

Для шпилек и фланцев -

1.5.5. Коэффициенты запаса принимаются следующими:

nв =2,6; nв=3,0 (для аустенитных сталей);

nТ=1,5; nд - для всех деталей, кроме шпилек и фланцев.

Для шпилек - коэффициент nТ принимается по табл. 1

Таблица 1

|

Значение nТ для резьбы шпильки, мм |

||

|

sв sТ |

до М 22 |

более М 22 |

|

|

2,5 |

2,25 |

|

|

3,0 |

2,5 |

nд=2,0.

Для фланцев -

nТ=2,0 при Т£400 °С;

nТ=2,2 при Т>400 °С;

nд=2,0.

1.5.6. При расчетной температуре ниже 20 °С допускаемое напряжение материала принимается равным допускаемому напряжению при 20°С. Применение материала при данной температуре должно быть разрешено Правилами Госгортехнадзора СССР.

1.5.7. При расчете трубопроводов к нормативным допускаемым напряжениям в качестве множителя вводится поправочный коэффициент h, который принимается по ГОСТ 14249 и равен 1 для всех случаев, кроме стальных отливок.

(Измененная редакция, Изм. №1).

![]()

Величина пробного давления принимается в соответствии с ГОСТ 356 "Давления условные, пробные и рабочие для арматуры и соединительных частей, трубопроводов".

1.6. Сварка

При расчете на изгиб трубопроводов, имеющих сварные кольцевые швы, в расчетные формулы вводится коэффициент jи, величина которого принимается по табл. 2.

Таблица 2

|

Коэффициент jи для труб |

||

|

катаных |

механически обработанных |

|

|

Аустенитные и высокохромистые стали |

0,6 |

0,7 |

|

Хромомолибденованадиевые, углеродистые и низколегированные стали |

0,8 |

0,9 |

1.7. Расчетные значения физических характеристик

Расчетные значения модуля упругости материала Е и коэффициента линейного расширения a принимаются по гарантированным справочным данным.

При отсутствии справочных данных значения Е и a рекомендуется принимать по табл. 3 и 4.

Таблица 3

|

Модуль упругости материала Е×10-5, МПа, при температуре Т, °С |

||||||

|

20 |

100 |

200 |

300 |

400 |

510 |

|

|

Углеродистая легированная |

1,99 |

1,91 |

1,81 |

1,71 |

1,55 |

- |

|

Аустенитная хромоникелевая |

2,00 |

2,00 |

1,97 |

1,91 |

1,81 |

1,67 |

(Измененная редакция, Изм. №1).

|

Сталь |

Коэффициент линейного расширения материала a×106,°С-1, для температуры Т, °С |

||||

|

20 - 100 |

20 - 200 |

20 - 300 |

20 - 400 |

20 - 510 |

|

|

Углеродистая, легированная |

12,6 |

13,2 |

13,5 |

13,8 |

14,1 |

|

Аустенитная хромоникелевая |

15,6 |

16,0 |

16,3 |

16,6 |

16,7 |

1.8. Прибавка к расчетным величинам

1.8.1. К расчетным толщинам стенок деталей необходимо давать прибавку С=С1+С2.

1.8.2. Прибавка С1 учитывает минусовый допуск на толщину стенки и необходимое утолщение стенки по технологическим, монтажным и другим соображениям проектирующих организаций и заводов-изготовителей.

Прибавка С1 должна быть обоснована в технической документации проекта.

1.8.3. Прибавка С2 учитывает наличие коррозии, эрозии и другие виды износа. Ее значение устанавливается проектирующей организацией с учетом скорости коррозии и расчетного срока службы трубопровода.

1.8.4. Проектировщик может ввести дополнительную прибавку C3 , что должно быть обосновано в технической документации.

2. ТРУБЫ

2.1. Приведенные в разделе формулы применимы для расчета труб с коэффициентом толстостенности.

2.2. Условные обозначения

d - номинальный внутренний диаметр трубы, мм;

D - номинальный наружный диаметр трубы, мм;

![]() -

исполнительный коэффициент тостостенности трубы;

-

исполнительный коэффициент тостостенности трубы;

d1,d2 - соответственно минусовый допуск на изготовление по толщине стенки и плюсовый допуск на изготовление по наружному диаметру, принимаемые по техническим условиям на поставку труб, %;

DТ=Т1-Т2 - температурный перепад по толщине стенки, °С;

Т1, Т2 - соответственно температуры внутренней и наружной стенок трубы, °С;

m - коэффициент Пуассона, для стали m=0,3;

Ми - изгибающий момент, Н×мм;

Мк - крутящий момент, Н×мм;

N - осевая сила, Н;

(Измененная редакция, Изм. №1).

Остальные обозначения - согласно подразделу 1.1.

2.3. Трубы под внутренним давлением

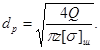

2.3.1. Толщина стенки трубы SТ должна быть не менее

![]() .

.

2.3.2. Расчетная толщина стенки Sр определяется по формулам:

![]() если задан наружный диаметр

трубы;

если задан наружный диаметр

трубы;

![]() если задан внутренний диаметр

трубы.

если задан внутренний диаметр

трубы.

(Измененная редакция, Изм. №1).

2.3.3. Расчетный коэффициент толстостенности определяется из уравнения

![]()

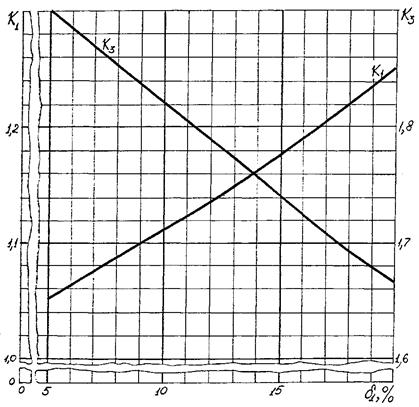

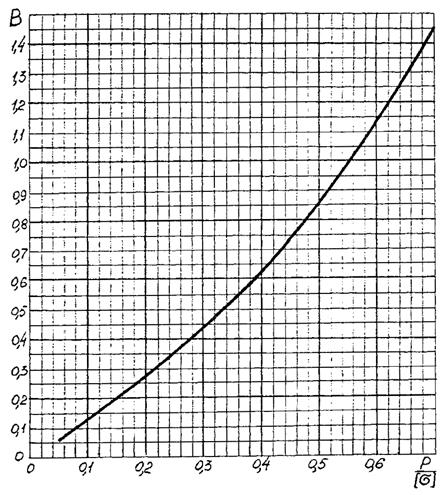

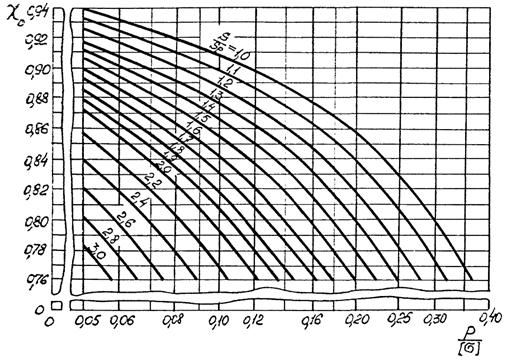

2.3.4. Коэффициент К1 определяется по черт. 2.

2.3.5. Наружный диаметр трубы DТ определяется по формуле

![]()

2.3.6. Определенные в п. 2.3.1 и 2.3.5 толщина стенки ST и диаметр DТ округляются до ближайших значений S и D, имеющихся в сортаменте поставляемых труб. При этом должно выполняться условие

![]()

При необходимости допускается принимать значение S меньше рассчитанного значения ST в пределах 3% от ST.

(Измененная редакция, Изм. №1).

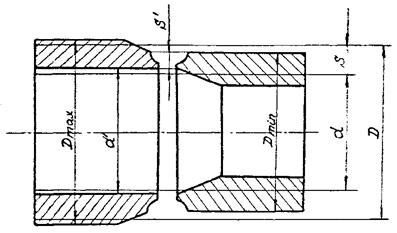

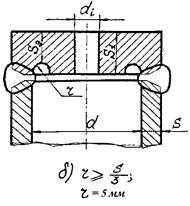

2.3.7. Для труб, сваренных встык (черт. 3), толщина стенки S в месте расточки должна быть не менее

![]()

2.3.8. Диаметр расточки ![]() должен быть не

более

должен быть не

более

![]()

Если допуск d2 задан в см, диаметр расточки определяется по формуле

![]()

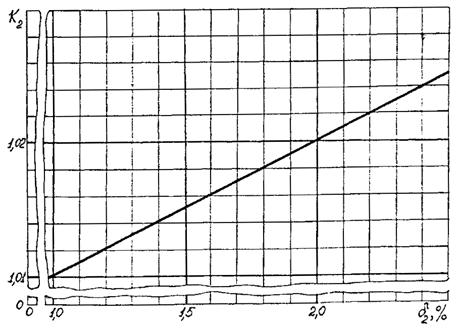

2.3.9. Коэффициент К2 принимается по черт. 4. Коэффициент К3 принимается по черт. 2.

2.3.10. В случае необходимости определения допускаемого давления Рдоп в изготовленной трубе расчет его производится по формуле

![]()

Таблица 6

Значение коэффициента bр, в зависимости от lnbр

|

lnbр |

bр |

lnbр |

bр |

lnbр |

bр |

lnbр |

bр |

|

0,0953 |

1,10 |

0,2852 |

1,33 |

0,4447 |

1,56 |

0,5822 |

1,79 |

|

0,1044 |

1,11 |

0,2927 |

1,34 |

0,4511 |

1,57 |

0,5878 |

1,80 |

|

0,1133 |

1,12 |

0,3001 |

1,35 |

0,4574 |

1,58 |

0,5933 |

1,81 |

|

0,1222 |

1,13 |

0,3075 |

1,36 |

0,4637 |

1,59 |

0,5988 |

1,82 |

|

0,1310 |

1,14 |

0,3148 |

1,37 |

0,4700 |

1,60 |

0,6043 |

1,83 |

|

0,1398 |

1,15 |

0,3221 |

1,38 |

0,4762 |

1,61 |

0,6098 |

1,84 |

|

0,1484 |

1,16 |

0,3293 |

1,39 |

0,4824 |

1,62 |

0,6152 |

1,85 |

|

0,1570 |

1,17 |

0,3365 |

1,40 |

0,4886 |

1,63 |

0,6206 |

1,86 |

|

0,1655 |

1,18 |

0,3436 |

1,41 |

0,4947 |

1,64 |

0,6259 |

1,87 |

|

0,1740 |

1,19 |

0,3507 |

1,42 |

0,5008 |

1,65 |

0,6313 |

1,88 |

|

0,1823 |

1,20 |

0,3577 |

1,43 |

0,5068 |

1,66 |

0,6366 |

1,89 |

|

0,1906 |

1,21 |

0,3646 |

1,44 |

0,5128 |

1,67 |

0,6419 |

1,90 |

|

0,1989 |

1,22 |

0,3716 |

1,45 |

0,5188 |

1,68 |

0,6471 |

1,91 |

|

0,2070 |

1,23 |

0,3784 |

1,46 |

0,5247 |

1,69 |

0,6523 |

1,92 |

|

0,2151 |

1,24 |

0,3853 |

1,47 |

0,5306 |

1,70 |

0,6575 |

1,93 |

|

0,2231 |

1,25 |

0,3920 |

1,48 |

0,5365 |

1,71 |

0,6627 |

1,94 |

|

0,2311 |

1,26 |

0,3988 |

1,49 |

0,5423 |

1,72 |

0,6678 |

1,95 |

|

0,2390 |

1,27 |

0,4055 |

1,50 |

0,5481 |

1,73 |

0,6729 |

1,96 |

|

0,2469 |

1,28 |

0,4121 |

1,51 |

0,5539 |

1,74 |

0,6780 |

1,97 |

|

0,2546 |

1,29 |

0,4187 |

1,52 |

0,5596 |

1,75 |

0,6831 |

1,98 |

|

0,2624 |

1,30 |

0,4253 |

1,53 |

0,5653 |

1,76 |

0,6881 |

1,99 |

|

0,2700 |

1,31 |

0,4318 |

1,54 |

0,5710 |

1,77 |

0,6931 |

2,00 |

|

0,2776 |

1,32 |

0,4383 |

1,55 |

0,5766 |

1,78 |

- |

- |

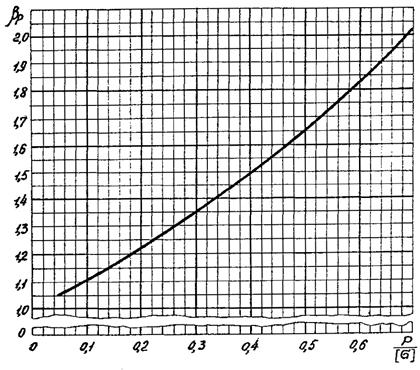

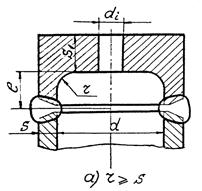

Черт. 1

Черт. 2

Черт. 3

Черт. 4

2.4. Проверочный расчет напряжении от совместного действия давления и температуры

2.4.1. При совместном действии на трубу внутреннего давления и температуры производится проверочный расчет с учетом температурных напряжений.

2.4.2. При наружном обогреве (Т1<Т2;

DТ<0) производится проверочный

расчет напряжений ![]() на внутренней поверхности трубы по формуле

на внутренней поверхности трубы по формуле

![]()

где

![]()

Параметр а1 определяется по формуле

![]()

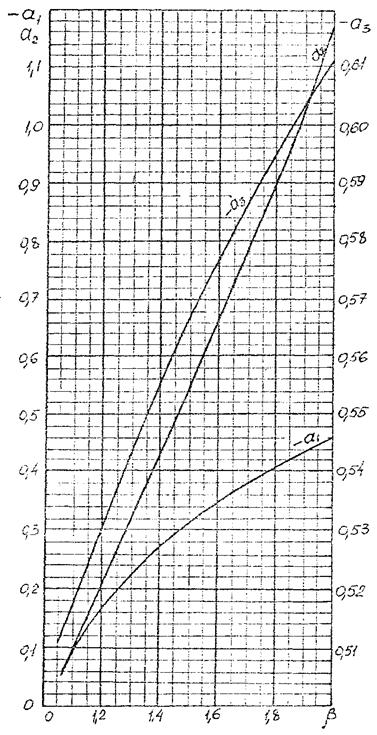

или по черт 5.

2.4.3. При внутреннем обогреве

(Т1>Т2; DТ>0)

производится проверочный расчет напряжений ![]() на наружной поверхности трубы по

формуле

на наружной поверхности трубы по

формуле

![]()

где

![]()

(Измененная редакция, Изм. №1)

Параметр a2 определяется по формуле

![]()

или по черт. 5.

Черт. 5

(Измененная редакция, Изм. №1).

2.4.5. При действии на

трубопровод только температурного перепада (р=0) производится проверочный

расчет напряжений ![]() на внутренней поверхности трубы по формуле

на внутренней поверхности трубы по формуле

![]()

Параметр а3 определяется по формуле

![]()

или по черт. 5.

2.4.6. Допускаемые эквивалентные

напряжения ![]() ,

,

![]() и

и ![]() должны

удовлетворять условиям

должны

удовлетворять условиям

![]()

![]()

![]()

(Измененная редакция, Изм. №1).

2.5. Расчет на дополнительные нагрузки

2.5.1. Проверочный расчет на прочность трубопроводов от внутреннего давления и дополнительных нагрузок производится после выбора основных размеров.

Дополнительные нагрузки - осевая сила N, изгибающий момент Ми и крутящий момент Мк - определяются расчетом на самокомпенсацию.

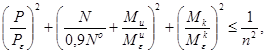

2.5.2. При проверочном расчете на прочность труб от внутреннего давления Р и дополнительных нагрузок должно выполняться условие

где n=1,15.

Если это условие не выполняется, необходимо осуществить конструктивные мероприятия, снижающие величины дополнительных нагрузок до допустимых пределов.

2.5.3. Значение давления Рe при действии на трубу одного давления определяется по формуле

![]()

2.5.4. Давление РТ, вызывающее на внутренней поверхности трубы напряжение, равное пределу текучести материала, определяется по формуле

![]()

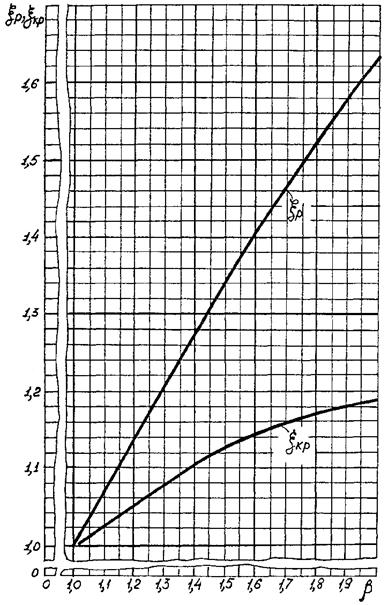

2.5.5. Коэффициент xр в зависимости от b определяется по черт. 6.

2.5.6. Значение осевой силы No при действии на трубу одной осевой силы определяется по формуле

![]()

2.5.7. Значение изгибающего

момента ![]() при

действии на трубу одного изгибающего момента определяется по формуле

при

действии на трубу одного изгибающего момента определяется по формуле

![]()

Коэффициент jи определяется в соответствии с п. 1.6.

2.5.8. Изгибающий момент ![]() , вызывающий на

наружной поверхности трубы напряжение, равное пределу текучести материала

определяется по формуле

, вызывающий на

наружной поверхности трубы напряжение, равное пределу текучести материала

определяется по формуле

![]()

2.5.9. Момент сопротивления поперечного сечения трубы Wx определяется по формуле

![]()

2.5.10. Коэффициент xu зависимости от толстостенности трубы b и предела текучести материала при расчетной температуре sТ принимается по табл. 7.

Черт. 6

Таблица 7

|

Коэффициент xи для значений b |

||||||||||

|

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

|

|

200 |

1,30 |

1,35 |

1,39 |

1,42 |

1,45 |

1,47 |

1,49 |

1,51 |

1,52 |

1,53 |

|

300 |

1,28 |

1,33 |

1,36 |

1,39 |

1,42 |

1,44 |

1,45 |

1,47 |

1,48 |

1,49 |

|

400 |

1,27 |

1,31 |

1,34 |

1,37 |

1,39 |

1,41 |

1,42 |

1,43 |

1,45 |

1,46 |

|

500 |

1,25 |

1,29 |

1,32 |

1,35 |

1,37 |

1,38 |

1,39 |

1,40 |

1,41 |

1,42 |

|

600 |

1,24 |

1,27 |

1,30 |

1,33 |

1,35 |

1,36 |

1,37 |

1,38 |

1,39 |

1,39 |

|

700 |

1,22 |

1,25 |

1,29 |

1,31 |

1,33 |

1,33 |

1,34 |

1,35 |

1,35 |

1,35 |

|

800 |

1,21 |

1,24 |

1,27 |

1,29 |

1,31 |

1,32 |

1,33 |

1,33 |

1,33 |

1,34 |

|

900 |

1,20 |

1,23 |

1,26 |

1,27 |

1,27 |

1,29 |

1,29 |

1,30 |

1,30 |

1,30 |

|

1000 |

1,19 |

1,22 |

1,24 |

1,25 |

1,26 |

1,27 |

1,27 |

1,27 |

1,28 |

1,28 |

(Измененная редакция, Изм. №1).

Для промежуточных значений b и sТ коэффициент xu определяется линейной интерполяцией ближайших значений с округлением в сторону меньшей величины.

2.5.11. Значение крутящего

момента ![]() при

действии на трубу одного крутящего момента определяется по формуле

при

действии на трубу одного крутящего момента определяется по формуле

![]()

2.5.12. Крутящий момент ![]() , вызывающий на

наружной поверхности трубы напряжение, соответствующее пределу текучести

материала, определяется по формуле

, вызывающий на

наружной поверхности трубы напряжение, соответствующее пределу текучести

материала, определяется по формуле

![]()

2.5.13. Коэффициент xкр в зависимости от b определяется по черт. 6.

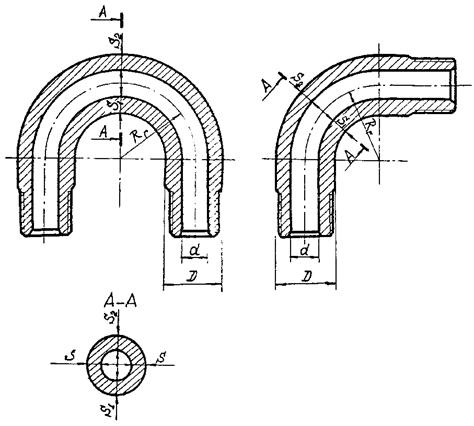

3. КРИВОЛИНЕЙНЫЕ ЭЛЕМЕНТЫ ТРУБОПРОВОДОВ

3.1. Приведенные в разделе формулы применимы для расчета колен, двойных колен и отводов.

3.2. Условные обозначения

![]() - относительный радиус кривизны

элемента;

- относительный радиус кривизны

элемента;

Rг - радиус гиба элемента по нейтральной линии, мм; (черт. 7.)

Остальные обозначения - согласно подразделам 1.1. и 2.2.

(Измененная редакция, Изм. №1).

3.3. Расчет криволинейных элементов

3.3.1. Толщина стенки криволинейного элемента на гнутом участке должна быть не менее:

на боковой поверхности ![]()

на вогнутой поверхности ![]()

на выпуклой поверхности ![]()

(Измененная редакция, Изм. №1).

3.3.2. Номинальный наружный диаметр Dз исходной заготовки (трубы) определяется по формуле

![]()

где

но не менее S.

(Измененная редакция, Изм. №1).

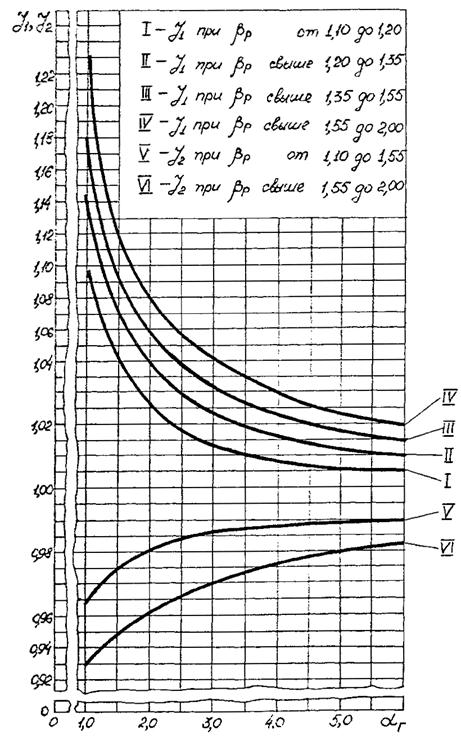

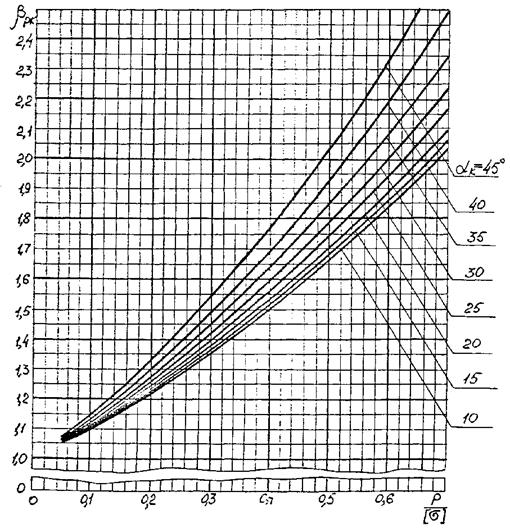

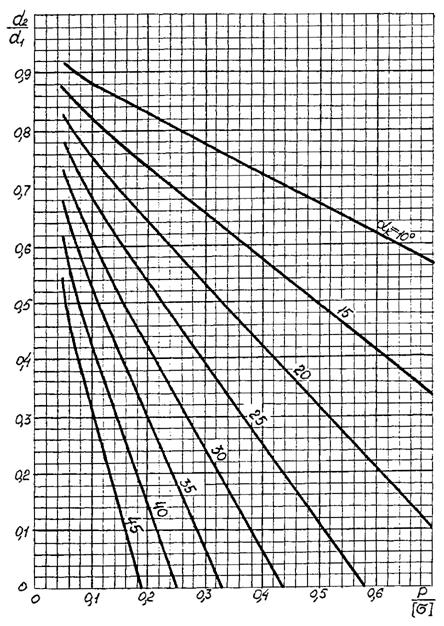

3.3.3. Коэффициенты у1 и у2 определяются по черт. 8.

Черт. 7

Черт. 8

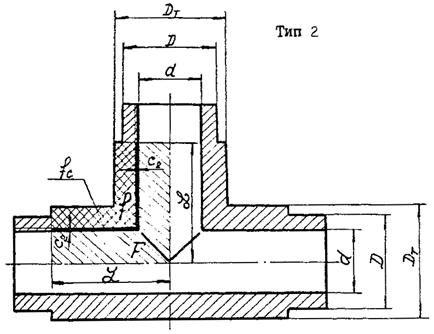

4. КОВАНЫЕ ДЕТАЛИ

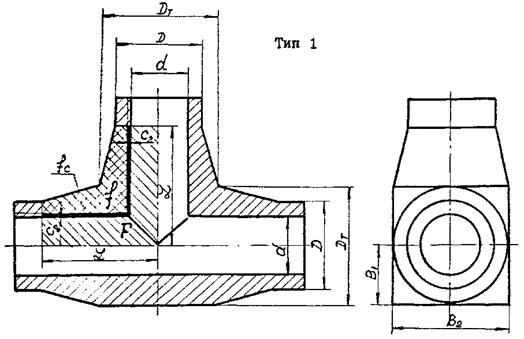

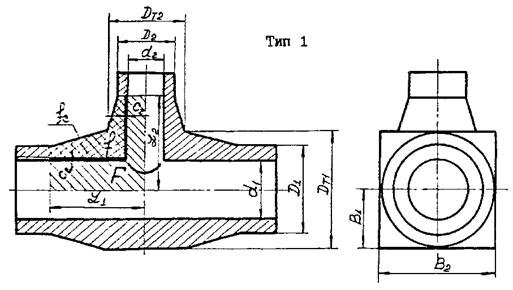

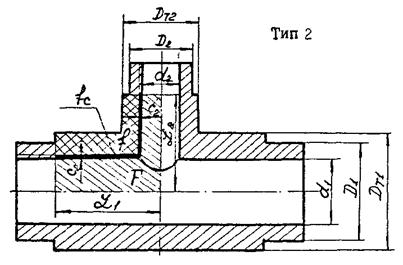

4.1. Приведенные в разделе формулы применимы для расчета кованых тройников и угольников конструкций, показанных на черт. 9 - 12.

4.2. Условные обозначения

d - номинальный внутренний диаметр равнопроходной детали, мм;

d1, d2 - соответственно номинальные внутренние диаметры основной трубы и отвода переходной детали, мм;

fc - площадь, подвергаемая коррозионно-эрозионному износу, мм2.

(Измененная редакция, Изм. №1).

Обозначения остальных размеров деталей и расчетные площади и показаны на черт. 9 - 12.

Остальные обозначения - согласно подразделу 1.1.

4.3. Расчет равнопроходных деталей

4.3.1. Наружный диаметр D цилиндрической части детали определяется в соответствии с разделом 2.

4.3.2. Диаметр укрепленного участка DT определяется по формуле

![]()

(Измененная редакция, Изм. №1).

4.3.3. Расчетная длина L определяется по формуле

![]()

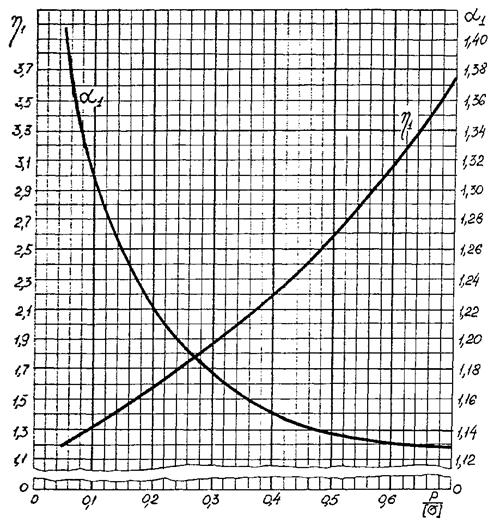

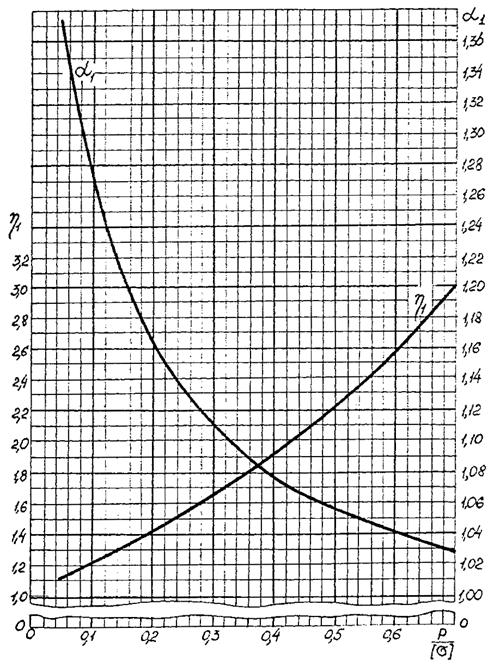

4.3.4. Коэффициенты h1 и a1 определяются:

для тройников типа 1 - по черт. 13;

для тройников типа 2 - по черт. 14.

Черт. 9

Черт. 10

Черт. 11

Черт. 12

Тип 1

Черт. 13

Тип 2

Черт. 14

4.4. Расчет переходных деталей

4.4.1. Наружные диаметры цилиндрических частей D1 и D2 определяются в соответствии с разделом 2.

При этом принимается:

для основной трубы d=d1;

для отвода d=d2.

4.4.2. Диаметры укрепленного участка DT1 и DT2 определяются в соответствии с п.4.3.2. при d=d1 и d=d2.

Значение прибавки С2 принимается для соответствующего внутреннего диаметра.

4.4.3. Расчетные длины основной трубы L1 и отвода L2 определяются по формулам:

![]()

![]()

4.5. В случае технической целесообразности размеры B1 и B2 для тройников типа 1 (черт. 9, 10) допускается принимать равными:

для равнопроходных деталей - B1=0,45DT; B2=0,9DT;

для переходных деталей - B1=0,45DT1; B2=0,9DT1.

В любом случае должны выполняться условия:

для равнопроходных деталей - ![]()

![]()

для переходных деталей - ![]()

![]()

4.6. Проверочный расчет

4.6.1. В случае необходимости проводится проверочный расчет детали. Необходимое условие прочности:

![]()

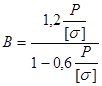

4.6.2. Величина В определяется по формуле

или по черт 15.

Черт. 15

5. КОНИЧЕСКИЕ ПЕРЕХОДЫ

5.1. Приведенные в разделе формулы применимы при следующих параметрах:

b£2,0;

aк£45°.

5.2. Условные обозначения

d1, d2 - соответственно внутренние диаметры большого и малого цилиндров, ммн;

(Измененная редакция, Изм. №1).

aк - угол между осью и образующей конуса, град.

Остальные обозначения - согласно подразделу 1.1.

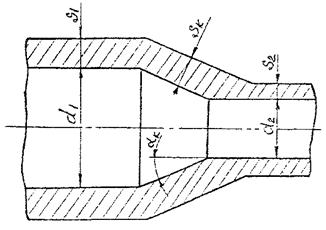

Схема перехода показана на черт. 16.

5.3. Расчет переходов

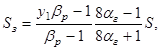

5.3.1. Толщины S1, S2, S3 стенок перехода определяются по формулам:

![]()

![]()

![]()

(Измененная редакция, Изм. №1).

5.3.2. Расчетный коэффициент толстостенности bрк определяется из уравнения

![]()

Черт. 16

(Измененная редакция, Изм. №1).

Черт. 17

Черт. 18

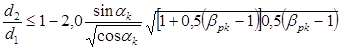

5.3.3. При заданном отношении ![]() наибольший

допустимый угол aк

определяется из условия

наибольший

допустимый угол aк

определяется из условия

или по черт. 18.

(Измененная редакция, Изм. №1).

5.3.4. Толщины S1 и S2 должны быть не менее толщин стенок прямых труб соответствующих внутренних диаметров.

6. ПРИВАРНЫЕ ПАТРУБКИ

6.1. Данный метод расчета применим при следующих параметрах:

25 мм £d£ 200 мм;

1,1 £b£ 1,5;

0,25 £l£ 0,75.

(Измененная редакция, Изм. №1).

6.2. Условные обозначения

![]() - параметр;

- параметр;

dn - номинальный внутренний диаметр патрубка, мм;

sвт, sвп - временные сопротивления разрыву (пределы прочности) соответственно материалов трубы и патрубка при расчетной температуре, МПа.

(Измененная редакция, Изм. №1).

Остальные обозначения - согласно подразделам 1.1 и 2.2.

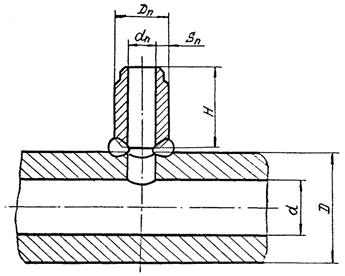

Схема приварного патрубка показана на черт. 19.

6.3. Расчет приварных патрубков

6.3.1. Толщина стенки патрубка должна быть не менее

![]()

6.3.2. Расчетная толщина стенки патрубка определяется по формуле

![]()

(Измененная редакция, Изм. №1).

Черт. 19

Черт. 20

Черт. 21

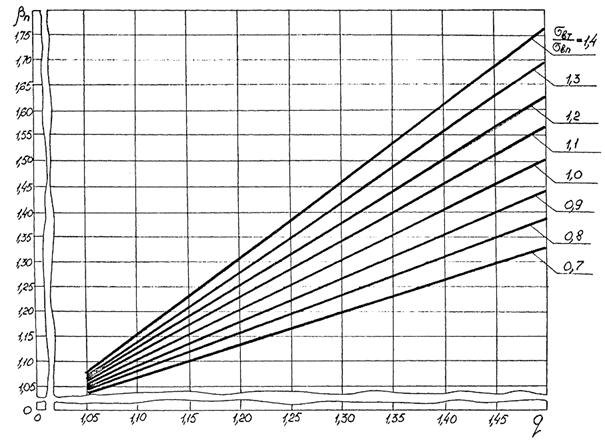

6.3.3. Коэффициент толстостенности патрубка bп определяется из уравнения

![]()

или по черт. 21.

6.3.4. Условный коэффициент толстостенности патрубка q определяется по формуле

![]()

Определение коэффициента bр - см. п.2.3.3.

(Измененная редакция, Изм. №1).

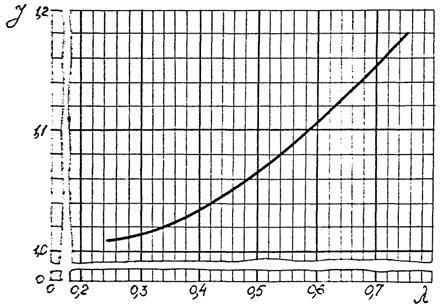

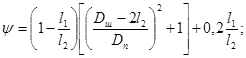

6.3.5. Критерий формы У определяется по черт. 20.

6.3.6. Высота патрубка Н принимается конструктивно. Рекомендуется принимать

![]()

7. ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ

7.1. Приведенные в разделе формулы применимы для расчета резьбовых и цельных фланцев с линзовыми, овальными, восьмигранными и плоскими прокладками.

7.2. Условные обозначения

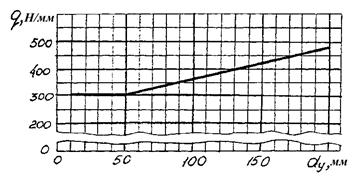

q - нагрузка на единицу длины контактной линии, Н/мм;

в - ширина прокладки, мм;

вэ - эффективная ширина прокладки, мм;

m - прокладочный коэффициент;

k - коэффициент, учитывавший жесткость соединения;

M - внешний изгибавший момент, Н×мм;

Мдоп - допустимый изгибающий момент, Н×мм;

sТ - предел текучести материала присоединяемой трубы, МПа;

Dп - расчетный, диаметр прокладки, мм;

hп - высота (толщина) прокладки, мм;

dш - номинальный диаметр резьбы шпильки, мм;

dг - диаметр описанной окружности гайки, мм;

dф - внутренний диаметр фланца, мм;

Dф - наружный диаметр фланца, мм;

Dш - диаметр окружности центров шпилек, мм;

Do - диаметр отверстия под шпильку, мм;

Z - количество шпилек;

Sв - наибольшая толщина втулки, мм;

hв - высота втулки, мм;

rв -радиус закругления, мм;

hф - высота фланца, мм;

lв, lш - коэффициенты податливости прокладки и шпилек соответственно;

Тм - температура монтажа, °С;

Тф, Тп, Тш - температуры фланца, прокладки и шпильки соответственно в момент разогрева соединения, °С;

aф, aп, aш - коэффициенты линейного расширения материалов фланца, прокладки и шпильки соответственно при расчетной температуре, °С-1;

Еф, Еп, Еш - модули продольной упругости материалов фланца, прокладки и шпильки соответственно при расчетной температуре, МПа;

sтл - предел текучести материала линзы при температуре монтажа, МПа;

R - радиус сферы линзы, мм.

(Измененная редакция, Изм. №1)

Остальные обозначения - согласно подразделах 1.1 и 2.2.

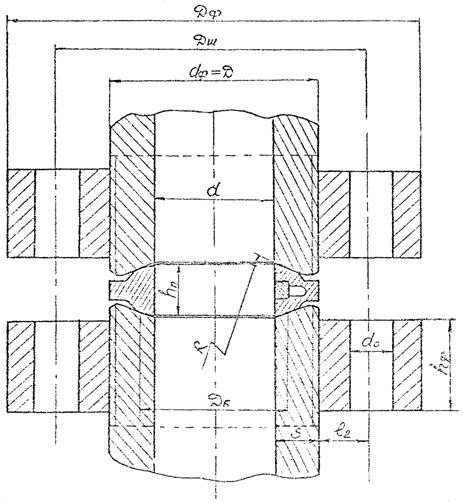

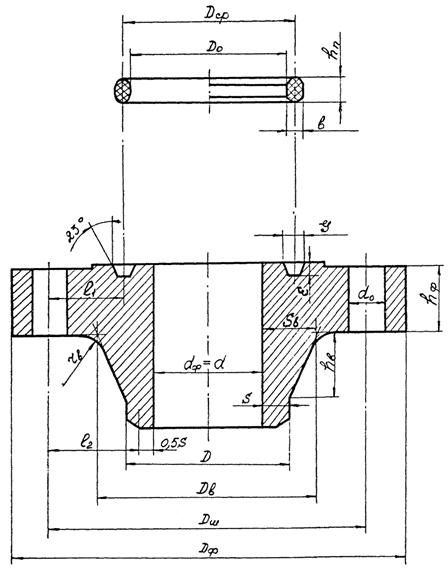

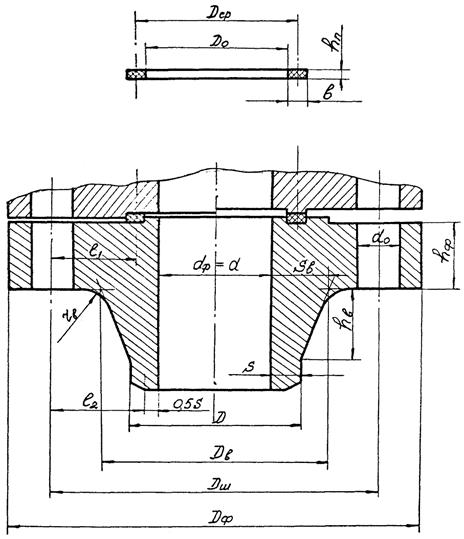

Типы фланцевых соединений, прокладок и их размеры показаны на черт. 22, 23, 24.

Черт. 22

(Измененная редакция, Изм. №1).

Черт. 23

Черт. 24

7.3. Определение расчетного усилия

7.3.1. Расчетное усилие Q определяется по формуле

Q=Q1+Q2+Q3.

7.3.2. Сила давления рабочей среды Q1 определяется по формуле

![]()

7.3.3. Усилие уплотнения прокладки в рабочих условиях определяется по формулам:

линзовая прокладка - ![]()

величина q принимается по черт. 25;

овальная, восьмигранная и

плоская прокладки - ![]()

для овальной и восьмигранной

прокладок ![]()

для плоской прокладки вэ=в, если в£10 мм;

![]() если в>10 мм.

если в>10 мм.

(Измененная редакция, Изм. №1).

Коэффициент m принимается равным:

Алюминий m=4,0;

медь m=4,8;

сталь типа 08 m=5,5;

сталь типа 1Х13 m=6,0;

аустенитная хромоникелевая сталь типа 0Х18Н10Т m=6,5.

7.3.4. Нагрузка Q3, учитывающая действие изгибающего момента M, определяется по формуле

![]()

Коэффициент K принимается равным:

для линзовой прокладки K=0,5;

для овальной и восьмигранной прокладок K=0,6;

для плоской прокладки K=1,0.

Изгибающий момент М должен быть не более допустимого момента Мдоп, определяемого по формуле

![]()

b - коэффициент толстостенности трубы;

при выполнении условий п. 1.5.2.

при выполнении условий п. 1.5.2.

![]() если расчетная температура

превышает значения, указанные в п. 1.5.2.

если расчетная температура

превышает значения, указанные в п. 1.5.2.

При пробном давлении нагрузка Q3=0.

(Измененная редакция, Изм. №1).

7.3.5. Расчетный диаметр прокладки Dп принимается равным:

линзовая прокладка - Dп=Dк;

диаметр контакта Dк сферы линзы с конусом трубы принимается по ГОСТ 10493;

овальная, восьмигранная и плоская прокладки - Dп=Dср;

средний диаметр прокладки Dср принимается равным Dср=D0+в;

внутренний диаметр прокладки D0 принимается конструктивно.

7.3.6. Размеры овальной и восьмигранной прокладок и канавок под них определяются по формулам:

высота прокладки ![]()

ширина прокладки ![]()

глубина канавки ![]()

ширина канавки ![]()

диаметр dф - в мм.

(Измененная редакция, Изм. №1).

7.3.7. Размеры плоской прокладки принимаются конструктивно. Рекомендуется принимать их в соответствии с табл. 8.

Таблица 8

мм

|

dу |

15 |

25 |

32 - 80 |

100 |

125 - 300 |

350 - 500 |

|

|

hп |

2 |

2 - 3 |

3 - 4 |

||||

|

в |

10 |

15 |

20 |

25 |

|||

(Измененная редакция, Изм. №1).

Черт. 25

Черт. 26

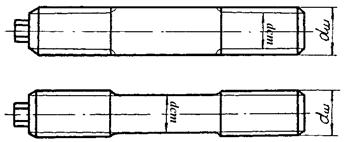

7.4. Расчет шпилек

7.4.1. Расчетный диаметр dр стержня шпильки определяется по формуле

Диаметр dст (черт. 26) принимается по ГОСТ 10494 в зависимости от dр (dст³dр).

(Измененная редакция, Изм. №1).

7.4.2. Номинальное допускаемое напряжение [s]ш определяется в соответствии с подразделом 1.5.

7.4.3. Количество шпилек Z рекомендуется принимать по табл. 9.

Таблица 9

|

dу, мм |

3 - 40 |

50 - 100 |

125 - 200 |

250 - 400 |

450 - 500 |

|

Z |

3 - 4 |

6 - 8 |

8 - 12 |

12 - 16 |

16 - 20 |

(Измененная редакция, Изм. №1).

7.4.4. Номинальный диаметр резьбы шпильки dш назначается конструктивно по диаметру стержня шпильки.

Рекомендуется ряд: М10, 12, 14, 16, 20, 22, 24, 27, 30, 33, 36, 39, 42, 45, 48, 52, 56, 60, 64, 68, 72, 76, 80, 90, 100 мм.

7.5. Расчет фланцев

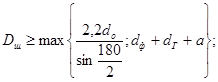

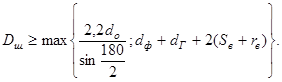

7.5.1. Размеры фланца принимаются конструктивно из условия размещения шпилек:

Рекомендуется принимать:

Наружный диаметр фланца Dф

![]()

Диаметр окружности центров шпилек Dш:

резьбовой фланец -

цельный фланец -

(Измененная редакция, Изм. №1).

7.5.2. Диаметр отверстия под шпильку dо принимается конструктивно по диаметру шпильки dш. Рекомендуется принимать

dо=dш+(1 - 3) мм.

(Измененная редакция, Изм. №1).

7.5.3. Внутренний диаметр фланца dф:

резьбовой фланец - dф=D;

цельный фланец - dф=d.

7.5.4. Диаметр dГ описанной окружности гайки, соответствующей шпильке принятого диаметра, принимается по ГОСТ 10495 и ГОСТ 9064.

(Измененная редакция, Изм. №1).

7.5.5. Конструктивная прибавка а принимается по табл. 10

Таблица 10

|

dш, мм |

10 |

12 |

14 |

16 |

20 |

22 |

24 - 100 |

|

|

а, мм |

4 |

6 |

8 |

10 |

||||

(Измененная редакция, Изм. №1).

7.5.6. Размеры втулки

Наибольшая толщина втулки Sв

![]()

меньшие значения Sв принимаются для овальных прокладок,

большие значения Sв - для плоских прокладок.

Наибольший диаметр втулки Dв

![]()

Высота втулки hв

![]()

Уклон втулки i

![]()

Радиус закругления rв

rв³0,4 Sв.

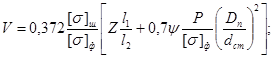

7.5.7. Толщина hф тарелки фланца определяется по формуле

![]()

Резьбовой фланец -

![]()

![]()

c=0;

![]()

![]()

Цельный фланец -

![]()

![]()

![]() если g³1;

если g³1;

![]() если g<1;

если g<1;

![]()

![]()

Номинальное допускаемое напряжение [s]ф определяется в соответствии с подразделом 1.5.

(Измененная редакция, Изм. №1).

7.5.8. При расчете цельного фланца должно выполняться условие

hф>Sв.

7.6. Расчет температурной нагрузки

7.6.1. При расчетной температуре Т³300°С необходимо производить проверочные расчет с учетом силы Qу, возникающей от неравномерного нагрева рабочей средой деталей фланцевого соединения.

Если детали фланцевого соединения изготовлены из разнородных материалов (углеродистых и аустенитных), проверочный расчет производится при температуре Т>100°С.

7.6.2. Расчетное усилие определяется по формуле

Q=Q1+Q2+Q3+Q4.

7.6.3. Температурная нагрузка Q4 определяется по формуле

![]()

7.6.4. Разность тепловых удлинений шпилек и соединяемых ими деталей Dl определяется по формуле

![]()

7.6.5. Рабочая длина шпильки lш принимается равной

![]()

(Измененная редакция, Изм. №1).

7.6.6. Температурные разности:

DТф=Тф-Тм;

DТп=Тп-Тм;

DТш=Тш-Тм.

Значения температур Тф, Тп, Тш зависят от размеров соединения, температуры среды, условий эксплуатации и определяются по результатам экспериментальных исследований или расчетов температурных полей. В случае невозможности проведения испытаний и расчетов значения Тф, Тп, Тш для установившегося температурного режима ориентировочно принимаются по таблице 10а в зависимости от расчетной температуры среды Т.

Таблица 10а

|

Тип фланца |

Тп/Т |

Тф/Т |

Тш/Т |

|

|

Без теплоизоляции |

Резьбовой |

0,8 |

0,7 |

0,6 |

|

Цельный |

0,8 |

0,7 |

||

|

Хорошо изолированное соединение |

Резьбовой |

0,96 |

0,9 |

0,86 |

|

Цельный |

0,95 |

0,91 |

(Измененная редакция, Изм. №1).

7.6.7. Коэффициент податливости прокладки lп определяется по формуле

![]()

7.6.8. Контактная площадь прокладки Fп принимается равной:

линзовая прокладка -

![]()

где mк - поясок касания;

для жесткой линзы

![]()

для компенсирующей линзы поясок касания принимается по табл. 11.

Таблица 11

мм

|

dу |

40 |

50 |

65 |

80 |

100 |

125 |

150 |

200 |

|

mk |

4,5 |

4,5 |

5,0 |

6,0 |

6,5 |

7,0 |

9,0 |

10,0 |

|

(Измененная редакция, Изм. №1). |

||||||||

овальная, восьмигранная и плоская прокладки -

![]()

7.6.9. Коэффициент податливости шпилек lш определяется по формуле

![]()

(Измененная редакция, Изм. №1).

7.6.10. Площадь поперечного сечения шпильки Fш определяется по формуле

![]()

(Измененная редакция, Изм. №1).

8. ПЛОСКИЕ ЗАГЛУШКИ

8.1. Приведенные в разделе формулы применимы для расчета заглушек конструкций, показанных на черт. 28.

8.2. Условные обозначения - согласно подразделам 1.1. и 2.2.

8.3. Расчет заглушек

8.3.1. Толщина заглушки S1 должна быть не менее

![]()

8.3.2. Коэффициент c1 принимается равным:

для заглушек типа а при ![]()

c1=0,44c0;

для заглушек типа а при ![]() и заглушек

типа б -

и заглушек

типа б -

c1=0,47c0.

Черт. 28

Черт. 29

Примечание. Для заглушек,

изготовленных из стали аустенитного класса, выполнение условия ![]() обязательно.

обязательно.

8.3.3. Коэффициент c0 принимается по черт. 29.

Для значений ![]() и

и ![]() , не вошедших в график черт. 29,

принимается

, не вошедших в график черт. 29,

принимается

c0=0,76.

8.3.4. Коэффициент c2 принимается равным:

для заглушек без отверстий -

c2=1,0;

для заглушек с отверстиями -

![]() при

при ![]()

c2=0,77;

при ![]()

8.3.5. Эквивалентный диаметр отверстия dо определяется по формуле

![]()

где di - диаметр каждого отверстия.

Число отверстий не должно превышать трех.

8.3.6. Если значение S1 получается меньше S, то принимается

S1=S.

8.3.7. Толщина S2 в сечении кольцевой выточки для заглушки типа d должна быть не менее определенной по формуле

![]()

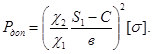

8.3.8. В случае необходимости определения допускаемого давления Рдоп для изготовленной заглушки расчет его производится по формуле

8.3.9. Если заглушка и присоединяемая деталь изготовлены из разных материалов, расчет производится по меньшему допускаемому напряжению.

8.3.10. Радиусы закруглений r должны удовлетворять требованиям, указанным на черт. 28.

8.3.11. Расстояние между кромками двух отверстий должно быть не менее полусуммы диаметров этих отверстий.

ИРКУТСКНИИХИММАШ

Заместитель директора по научной работе, канд. техн. наук Е.Р. Хисматулин

Заведующий отделом стандартизации В.И. Королев

Руководитель темы заведующий отделом 17Е.Я. Нейман

Заместитель заведующего отделом 17 М.И. Дятлов

Заведующий лабораторией канд. техн. наук А.В. Якуп

Ведущий инженер И.П. Конькина

Старший научный сотрудник Н.П. Максимова

СОГЛАСОВАНО:

НИИХИММАШ

Директор И.И. Румянцев

Начальник БНИОС В.В. Дюкин

Завод «Уралмахиммаш»

Главный инженер Н.К. Глобин

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта перечисления, приложения |

|

ГОСТ 9-064 |

|

|

ГОСТ 10493 |

|

|

ГОСТ 10494 |

|

|

ОСТ 26-1046 |

(Измененная редакция, Изм. №1).

СОДЕРЖАНИЕ