ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГИДРОАППАРАТУРА

ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 20245-74

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ГИДРОАППАРАТУРА Правила приемки и методы испытаний Hydraulic valves. Acceptance rules |

ГОСТ |

Срок действия с 01.07.76

до 01.01.96

Настоящий стандарт распространяется на гидроаппаратуру гидроприводов и устанавливает правила приемки и методы контрольных испытаний.

Стандарт не распространяется на логические гидроклапаны и дросселирующие гидрораспределители.

1. ПРАВИЛА ПРИЕМКИ

1.1. (Исключен, Изм. № 3).

1.2. Правила приемки - по ГОСТ 22976-78.

(Измененная редакция, Изм. № 1).

1.3. (Исключен, Изм. № 1).

1.4. Периодическим и типовым испытаниям должны подвергаться базовые модели аппаратов и модификации, указанные в стандартах на изделия.

Допускается результаты испытаний базовых моделей распространять на их модификации.

1.5. Периодические испытания следует проводить после выпуска не более 250 тыс. аппаратов данной базовой модели, но не реже одного раза в три года.

1.6. При периодических испытаниях аппаратов должны быть проверены показатели, указанные в табл. 1-3, а также вибрационная характеристика, виброустойчивость, вибропрочность, наработка до отказа.

Примечание. Проверку вибрационной характеристики, виброустойчивости, вибропрочности допускается не проводить при периодических испытаниях, если эти характеристики определены или проверены при других видах испытаний.

1.4-1.6. (Измененная редакция, Изм. № 3).

1.7. При приемосдаточных испытаниях аппаратов должны быть проверены показатели: 1, 3, 4, 8, 9, 17 табл. 1; 1, 3, 4, 7, 8, 12, 13 табл. 2; 1, 3, 4, 7, 9, 10, 11, 14 табл. 3.

(Измененная редакция, Изм. № 3).

1.8-1.10. (Исключены, Изм. № 3).

1.11. Испытания аппаратов, предназначенных для районов с тропическим климатом, должны проводиться с учетом требований ГОСТ 15151-69.

Таблица 1

Гидроаппаратура управления направлением расхода

|

Показатели |

Направляющие гидрораспределители (включая запорные вентили) |

Гидроклапаны |

Гидрозамки (включая клапаны наполнения) |

Номер пункта раздела «Методы испытаний» |

Примечания |

|||||||

|

с гидравлическим управлением |

с пневматическим управлением |

с пневмогидравлическим управлением |

с электрогидравлическим управлением |

с электромагнитным управлением |

с ручным и механическим управлением |

обратные |

выдержки времени |

последовательности |

||||

|

1. Функционирование |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

2. Прочность |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

3. Наружная герметичность |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

4. Внутренняя герметичность |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

||

|

5. Ресурс |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

6. Зависимость перепада давлений от расхода Dp = f (Q) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

||

|

7. Максимальный расход при номинальном давлении |

+ |

+ |

+ |

+ |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

||||||

|

8. Плавность регулирования и диапазон настройки |

+ |

+ |

+ |

+ |

+ |

+ |

Для аппаратов с регулируемым управлением. Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

|||||

|

9. Зависимость изменения давления настройки от расхода p = f (Q) |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

||||||||||

|

10. Превышение давления настройки при мгновенном возрастании давления |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

||||||||||

|

11. Максимальная продолжительность включения при номинальных значениях давления и расхода |

+ |

+ |

+ |

+ |

+ |

+ |

То же |

|||||

|

12. Диапазон давления управления |

+ |

+ |

+ |

+ |

+ |

Необходимость проверки гидрозамков (включая клапаны наполнения) устанавливают в стандартах или технических условиях на аппараты |

||||||

|

13. Давление открывания |

+ |

+ |

То же |

|||||||||

|

14. Диапазон выдержки времени |

+ |

- |

||||||||||

|

15. Наибольший разброс выдержек времени относительно их среднего значения при колебании температуры в пределах DТ |

+ |

- |

||||||||||

|

16. Сила (момент силы), необходимая для управления или настройки |

+ |

+ |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

||||||||

|

17. Переключение электромагнитом запорно-регулирующего элемента при напряжении ниже номинального |

+ |

+ |

- |

|||||||||

|

18. Масса |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

19. Ход управления |

+ |

- |

||||||||||

|

20. Время срабатывания |

+ |

+ |

+ |

+ |

+ |

- |

||||||

|

21. Максимальное число срабатываний |

+ |

+ |

- |

|||||||||

Таблица 2

Гидроаппаратура управления давлением

|

Гидроклапаны |

Примечания |

|||||||

|

редукционные |

поддерживающие (переливной с обратным) |

напорные непрямого действия (предохранительные и переливные) |

напорные прямого действия (предохранительные и переливные) |

разности давлений |

соотношение давлений |

Номер пункта раздела «Методы испытаний» |

||

|

1. Функционирование |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

2. Прочность |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

3. Наружная герметичность |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

4. Внутренняя герметичность |

+ |

+ |

+ |

|||||

|

5. Ресурс |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

6. Зависимость перепада давлений от расхода Dp = f (Q) |

+ |

|||||||

|

7. Плавность регулирования и диапазон настройки |

+ |

+ |

+ |

+ |

Для гидроаппаратов с регулируемым управлением. Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

|||

|

8. Зависимость изменения давления настройки от расхода p = f (Q) |

+ |

+ |

+ |

- |

||||

|

9. Превышение давления настройки при мгновенном возрастании давления |

+ |

+ |

+ |

+ |

Необходимость проверки редукционных клапанов устанавливают в стандартах или технических условиях |

|||

|

10. Давление разгрузки |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

||||||

|

11. Время нарастания давления после прекращения разгрузки |

+ |

То же |

||||||

|

12. Изменение редуцированного давления при изменении давления на входе рред = f (рвх) |

+ |

- |

||||||

|

13. Изменение редуцированного давления при изменении расхода рред = f (Q) |

+ |

- |

||||||

|

14. Расход жидкости, проходящий через вспомогательный клапан редукционного гидроклапана |

+ |

Для редукционных гидроклапанов непрямого действия |

||||||

|

15. Сила (момент силы), необходимая для управления или настройки |

+ |

+ |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на гидроклапаны |

||||

|

16. Масса |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

Таблица 3

Гидроаппаратура управления величиной расхода

|

Гидродроссели |

Регуляторы расхода |

Делители потока |

Сумматоры потоков |

Номер пункта раздела “Методы испытаний” |

Примечания |

|

|

1. Функционирование |

+ |

+ |

+ |

+ |

- |

|

|

2. Прочность |

+ |

+ |

+ |

+ |

- |

|

|

3. Наружная герметичность |

+ |

+ |

+ |

+ |

- |

|

|

4. Внутренняя герметичность |

+ |

+ |

- |

|||

|

5. Ресурс |

+ |

+ |

+ |

+ |

- |

|

|

6. Зависимость перепада давлений от расхода Dp = f (Q) |

+ |

- |

||||

|

7. Плавность регулирования и диапазон настройки |

+ |

+ |

+ |

+ |

Для гидроаппаратуры с регулируемым управлением. Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

|

|

8. Зависимость расхода от вязкости рабочей жидкости Q = f (v) |

+ |

Для гидроаппаратов, работающих на жидкостях с изменяющейся вязкостью |

||||

|

9. Зависимость расхода от разности давлений на входе и выходе Q = f (pвх - pвых) |

+ |

- |

||||

|

10. Минимальный расход |

+ |

+ |

- |

|||

|

11. Погрешность деления расхода |

+ |

- |

||||

|

12. Сила (момент силы), необходимая для управления или настройки |

+ |

+ |

Необходимость проверки устанавливают в стандартах или технических условиях на аппараты |

|||

|

13. Масса |

+ |

+ |

+ |

+ |

- |

|

|

14. Допускаемое отклонение расхода |

+ |

- |

Примечания к табл. 1-3: 1. Знак «+» означает, что у указанных аппаратов данный показатель проверяется.

2. Номенклатура аппаратов - по ГОСТ 17752-81, приложение 3, схема. Термины, применяемые в стандарте, и их определения приведены в приложении 20.

3. Методы испытаний аппаратов, не вошедших в номенклатуру настоящего стандарта, устанавливают в стандартах или технических условиях на конкретные аппараты.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие требования

2.1.1. Измерения параметров - по ГОСТ 17108-86.

2.1.2. (Исключен, Изм. № 3).

2.1.3. Испытания должны проводиться на рабочей жидкости вязкостью 30-35 мм2/с (сСт).

Если испытания аппарата проводят на рабочей жидкости, вязкость которой обеспечить в указанном интервале невозможно (вода, эмульсия), параметры проверяют при температуре этой жидкости 20-50°С.

Если в стандартах или технических условиях параметры указаны при вязкости рабочей жидкости, отличной от установленной выше, допускается проводить испытания на рабочей жидкости с вязкостью, оговоренной в стандартах или технических условиях.

(Измененная редакция, Изм. № 3).

2.1.4. Комбинированные аппараты, состоящие из двух или нескольких аппаратов, выполняющих самостоятельные функции (например, регулятор расхода с предохранительным клапаном), следует испытывать по методике, установленной для каждого аппарата.

Примечание. Приемосдаточные испытания допускается проводить на изделиях, на которые устанавливаются аппараты, если аппараты и изделия изготовлены одним и тем же предприятием.

(Измененная редакция, Изм. № 2).

2.1.6. Требования к средствам измерений - по ГОСТ 17108-86.

2.1.7. Перед проведением типовых испытаний должно быть проверено соответствие деталей и сборочных единиц гидроаппаратов рабочим чертежам, а также проведен микрометрический обмер основных деталей.

(Измененная редакция, Изм. № 3).

2.1.8. Перед проведением испытаний должны быть определены перепады давлений на участках гидролиний гидросистемы стенда, которые должны учитываться при измерении параметров испытываемого аппарата.

2.1.10. Испытания аппаратов начинают с проверки функционирования, прочности и герметичности.

2.2. Проведение испытаний

2.2.1. Проверка функционирования

2.2.1.1. В зависимости от типа гидроаппарата проверяют:

проход рабочей жидкости в линиях, предусмотренных схемой гидроаппарата;

характер и величину перемещения рабочих элементов гидроаппарата;

регулирование расхода, давления, времени и т. д.

2.2.1.2. Проверка функционирования должна проводиться в два этапа:

1 - в начале испытаний при минимальном давлении;

2 - после проверки наружной герметичности и прочности при минимальном и максимальном давлениях управления и номинальном давлении в основных гидролиниях.

(Измененная редакция, Изм. № 2).

2.2.1.3. При типовых и периодических испытаниях функционирование необходимо проверять при максимальной температуре рабочей жидкости, а также при других температурах, указанных в стандартах или технических условиях на конкретные аппараты.

(Измененная редакция, Изм. № 2, 3).

2.2.2.1. Проверке должны подвергаться все полости, в которых во время функционирования гидроаппарата возможно создание избыточного давления. Схема стенда для проверки прочности приведена в приложении 1.

2.2.2.2. Прочность проверяют одновременным подводом рабочей жидкости к различным линиям гидроаппарата при давлении не менее 1,5 рном для каждой из этих линий с выдержкой не менее 3 мин. При этом потение наружных поверхностей, течь по резьбам и стыкам не допускаются.

2.2.3. Проверка наружной герметичности

2.2.3.1. Проверке должны подвергаться все полости, в которых во время функционирования гидроаппарата возможно создание избыточного давления.

2.2.3.2. Наружную герметичность проверяют давлением не менее 1,5 рном, а также при других давлениях, указанных в технической документации, утвержденной в установленном порядке. Продолжительность проверки при предварительных, приемочных, типовых и периодических испытаниях - не менее 3 мин, при приемосдаточных - не менее 30 с.

Для гидроаппаратов, в которых имеются подвижные выходящие наружу элементы, испытания должны проводиться после выполнения не менее пяти полных циклов. При этом потение наружных поверхностей, течь по резьбам и стыкам не допускаются. Схема стенда для проверки наружной герметичности приведена в приложении 1.

2.2.4. Проверка внутренней герметичности

2.2.4.1. Проверку проводят при номинальном давлении, а также при других давлениях, указанных в стандартах или технических условиях на конкретные аппараты в каждом из положений рабочего элемента гидроаппарата.

Внутреннюю герметичность напорных гидроклапанов проверяют при давлении настройки, равном номинальному, при номинальном расходе и давлении на входе, указанном в стандартах или технических условиях на конкретные аппараты. Если давление на входе не указано, проверку следует проводить при давлении, равном не менее 0,8 рном.

(Измененная редакция, Изм. № 3).

2.2.4.2. Утечки, за исключением случаев, предусмотренных в стандартах или технических условиях, измеряют:

для распределителей, обратных клапанов и гидрозамков - после пяти циклов переключения не менее чем через 60 с после окончания последнего цикла и установления заданного значения давления;

для клапанов давления и гидроаппаратов управления расходом - не менее чем через 30 с после установления заданного значения давления.

Измерения проводят в течение не менее 60 с.

Схема стенда для проверки внутренней герметичности приведена в приложении 2.

(Измененная редакция, Изм. № 2).

2.2.4.3. При проверке герметичности сопряжений типа «клапан-седло» рабочую жидкость подают через подклапанную полость в надклапанную полость гидроаппарата. После достижения в надклапанной полости номинального давления или пробного давления (контролируемого манометром, подключенным к надклапанной полости) давление в подклапанной полости медленно снижают.

Герметичность сопряжений проверяют по падению давления в надклапанной полости за определенное время. Значение падения давления, время, за которое происходит падение давления, и момент начала отсчета времени должны быть указаны в стандартах или технических условиях на конкретные гидроаппараты. Объем рабочей жидкости в надклапанной полости должен быть в пределах 1-2% номинального расхода испытуемого гидроаппарата.

Схема стенда для проверки герметичности сопряжения типа «клапан-седло» приведена в приложении 3.

Примечание. Надклапанная полость - полость в корпусе клапанного гидроаппарата, давление со стороны которой прижимает клапан к седлу.

(Измененная редакция, Изм. № 3).

2.2.4.4.(Исключен, Изм. № 3).

2.2.5. Проверка ресурса и наработка до отказа

2.2.5.1. Проверку ресурса и наработки до отказа проводят на стенде, обеспечивающем функционирование гидроаппарата в соответствии с его назначением. При этом обеспечивают выдержку запорно-регулирующего элемента в фиксируемых положениях.

2.2.5, 2.2.5.1. (Измененная редакция, Изм. № 3).

2.2.5.2. Проверку ресурса и наработки до отказа проводят при номинальном давлении. Величина расхода рабочей жидкости, а также дополнительные условия проведения проверки ресурса и наработки до отказа указываются в стандартах или технических условиях на конкретные аппараты.

При проведении ускоренных испытаний значения давления и расхода указывают в стандартах или технических условиях на конкретные гидроаппараты.

(Измененная редакция, Изм. № 2, 3).

2.2.5.3. Испытания проводят по этапам продолжительностью каждого не более 30% ресурса. После каждого этапа измеряют основные параметры испытываемого гидроаппарата. Результаты измерений заносят в журнал ресурсных испытаний. При измерении ресурса в циклах их число должно регистрироваться счетчиком.

2.2.6. Проверка перепада давлений, соотношения давлений и зависимости перепада давлений от расхода Dp = f (Q)

(Измененная редакция, Изм. № 3).

2.2.6.1. Перепад давления в гидроаппарате при пропускании через него рабочей жидкости определяют как разность давлений на входе и выходе, а соотношение давлений - как отношение этих давлений.

Примечание. Из показаний давлений на входе и выходе следует исключать перепад давления на участках трубопроводов между манометрами и испытываемым гпдроаппаратом.

2.2.6.2. Зависимость перепада давлений от расхода проверяют на основных линиях проверяемого гидроаппарата при всех фиксированных позициях запорно-регулирующего элемента. Результаты измерений перепадов давлений при различных расходах рабочей жидкости оформляют в виде диаграмм.

Для гидродросселей число промежуточных положений запорно-регулирующего элемента, при которых определяют зависимость перепада давлений от расхода, устанавливают в стандартах или технических условиях на конкретные гидроаппараты.

(Измененная редакция, Изм. № 3).

2.2.6.3. Для построения диаграммы зависимости перепада давлений от расхода рабочей жидкости необходимо измерить перепад давлений при расходе от Qmin до Qmax не менее чем при десяти значениях расхода с равным интервалом.

Примечание. Допускается проводить проверку указанной диаграммы в трех точках с расходами, равными 0,5 Qном, Qном и Qmax. Результаты измерений перепада давлений сравнивают с диаграммой, приведенной в стандартах или технических условиях на аппараты.

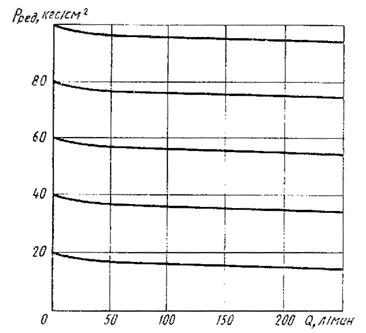

Типовая форма диаграммы зависимости перепада давлений от расхода Dр = f (Q) приведена в приложении 4.

Схема стенда для проверки перепада и соотношения давлений, зависимости перепада давлений от расхода приведена в приложении 5.

2.2.6.2, 2.2.6.3. (Измененная редакция, Изм. № 3).

2.2.7. Проверка максимального расхода при номинальном давлении

2.2.7.1. Проверку проводят пропусканием через гидрораспределитель максимального расхода рабочей жидкости, величина которого установлена в технической документации. При этом функционирование гидрораспределителя должно обеспечиваться при минимально допустимых значениях параметров системы управления.

2.2.8. Проверка плавности регулирования и диапазона настройки

2.2.8.1. Проверке подлежат крайние значения диапазона настройки и плавность регулирования при номинальном расходе либо номинальном давлении, в зависимости от типа испытуемого гидроаппарата.

2.2.8.2. Диапазон настройки давления и плавность регулирования в диапазоне настройки давления допускается проверять в процессе определения других параметров.

2.2.8.1, 2.2.8.2. (Измененная редакция, Изм. № 3).

2.2.9. Проверка зависимости изменения давления настройки от расхода р = f (Q)

2.2.9.1. Проверку изменения давления проводят не менее чем при пяти значениях настройки испытываемого гидроаппарата, взятых с равным интервалом в пределах установленного диапазона давлений. При этом величина расхода в диапазоне, установленном в стандартах или технических условиях на конкретные аппараты, должна изменяться плавно.

Типовая форма диаграммы зависимости изменения давления настройки от расхода приведена в приложении 6, схема стенда - в приложении 7.

Примечание. При приемосдаточных испытаниях допускается проверять изменение только номинального давления настройки.

(Измененная редакция, Изм. № 2).

2.2.10. Проверка превышения давления настройки при мгновенном возрастании давления

2.2.10.1. Превышение давления настройки при мгновенном возрастании давления на входе в гидроклапан проверяют осциллографированием процесса возрастания давления от 0 до рном при номинальном расходе за время, указанное в стандартах или технических условиях на конкретные аппараты.

При отсутствии указаний о времени нарастания давления оно не должно быть более 0,06 с. Изменение времени нарастания давления достигается изменением объема рабочей жидкости на линии между насосом и испытываемым аппаратом и скорости переключения гидрораспределителя.

Схема стенда для определения превышения давления настройки при мгновенном нарастании давления приведена в приложении 8.

(Измененная редакция, Изм. № 2).

2.2.10.la. Для редукционных гидроклапанов определяют значение превышения минимального настроенного редуцированного давления при мгновенном возрастании давления на входе от pmin до рном осциллографированием процесса возрастания давления на выходе при минимальном расходе за время, установленное в стандартах или технических условиях на конкретные аппараты.

При отсутствии указаний о времени нарастания давления оно не должно быть более 0,06 с. Изменение времени нарастания давления достигается изменением объема рабочей жидкости на линии между испытуемым аппаратом и нагрузочным гпдродросселем и скорости переключения гидрораспределителя.

Схема стенда для определения превышения редуцированного давления при мгновенном возрастании давления на выходе от pmin до рном приведена в приложении 8а.

(Введен дополнительно, Изм. № 2).

2.2.10.2. При испытании напорных гидроклапанов давление настройки предохранительного гидроклапана стенда должно быть на 10-15% выше максимального (пикового) давления испытываемого гидроклапана, т. е. во время испытания не должно быть слива через предохранительный гидроклапан стенда.

2.2.10.3. При испытании редукционных гидроклапанов измерительный преобразователь подключают к гидролинии редуцированного давления, а за ним по расходу устанавливают регулируемый гидродроссель. Регулируемый гидродроссель устанавливают также после распределителя для настройки минимального давления на входе в испытываемый гидроклапан. Объем рабочей жидкости в линии редуцированного давления указывается в стандартах или технических условиях на конкретные аппараты.

(Измененная редакция, Изм. № 2).

2.2.10.4. Превышение давления настройки определяют по осциллограмме как разность между пиковым давлением и давлением в установившемся режиме.

2.2.11.1. Давление разгрузки определяют как разность давлений в напорной и сливной гидролиниях испытываемого гидроклапана при сообщении надклапанной полости со сливом.

2.2.11.2. Испытания проводят при номинальном расходе рабочей жидкости через испытываемый гидроклапан. Схема стенда для проверки давления разгрузки при дистанционном управлении представлена в приложении 9.

2.2.12.1. Время нарастания давления определяют при минимальных давлении и расходе рабочей жидкости, установленных для испытываемого гидроклапана.

2.2.12.2. Время нарастания давления следует отсчитывать с момента подачи сигнала на прекращение разгрузки до момента повышения давления до настройки испытываемого гидроклапана. В случае управления разгрузкой при помощи гидроаппарата, не входящего в состав испытываемого гидроклапана, время срабатывания управляющего гидроаппарата не должно превышать 0,1 с, объем рабочей жидкости во внешней линии управления не должен быть более 0,2 л. Объем рабочей жидкости между насосом и испытываемым гидроклапаном должен быть указан в технической документации. Схема стенда для проверки времени нарастания давления после прекращения разгрузки приведена и приложении 9.

2.2.13. Проверка изменения редуцированного давления при изменении давления на входе в редукционном гидроклапане pред = f (pвх)

2.2.13.1. Изменение редуцированного давления определяют как разность давлений на гидролинии редуцированного давления при различных значениях давления на входе. Изменение редуцированного давления определяют при минимальном расходе рабочей жидкости.

2.2.13.2. При типовых и периодических испытаниях измерения необходимо проводить не менее чем при пяти значениях редуцированного давления в пределах диапазона регулирования с разным интервалом. Для построения кривой диаграммы изменение редуцированного давления определяют не менее чем при десяти значениях давления на входе.

Типовая форма диаграммы изменения редуцированного давления при изменении давления на входе при различных его величинах приведена в приложении 10.

Примечание. При приемосдаточных испытаниях допускается проводить измерения при трех значениях редуцированного давления и при трех значениях давления на входе, причем эти значения должны быть выбраны в пределах диапазона регулирования с равным интервалом.

Схема стенда для проверки изменения редуцированного давления при изменении давления на входе приведена в приложении 11.

(Измененная редакция, Изм. № 3).

2.2.14. Проверка изменения редуцированного давления при изменении расхода в редукционном гидроклапане pред = f (Q)

2.2.14.1. Изменение редуцированного давления определяют как разность давлений на гидролинии редуцированного давления при различных значениях расхода рабочей жидкости через испытываемый гидроклапан. Изменение редуцированного давления определяют при номинальном давлении рабочей жидкости на входе в испытываемый гидроклапан.

2.2.14.2. Испытания необходимо проводить не менее чем при пяти значениях редуцированного давления в пределах диапазона регулирования с равным интервалом. Для построения кривой диаграммы редуцированное давление необходимо определять не менее чем при десяти значениях расхода.

Типовая форма диаграммы изменения редуцированного давления при изменении расхода при различных его значениях приведена в приложении 12, схема стенда - в приложении 11.

Примечание. При приемосдаточных испытаниях допускается проводить измерения при трех значениях редуцированного давления и при трех значениях расхода, причем эти значения должны быть выбраны в пределах диапазона с равным интервалом.

2.2.15.1. Проверку расхода через вспомогательный клапан проводят при максимальной разности между давлением на входе и редуцируемым давлением.

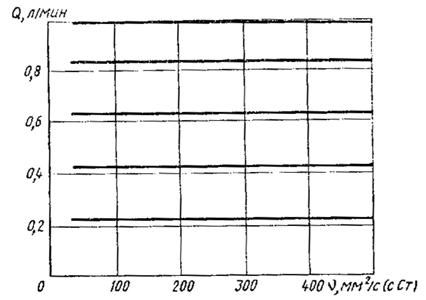

2.2.16. Проверка зависимости расхода от вязкости рабочей жидкости Q = f (v)

2.2.16.1. Перепад давления рабочей жидкости на испытываемом гидроаппарате во время испытания должен быть наибольшим.

2.2.16.2. Испытания необходимо проводить не менее чем при пяти значениях расхода рабочей жидкости в пределах диапазона регулирования с равным интервалом (в том числе при минимальном стабильном расходе). Вязкость рабочей жидкости меняют изменением ее температуры. Типовая форма графика зависимости расхода от вязкости рабочей жидкости при различных величинах расхода приведена в рекомендуемом приложении 13, схема стенда - в приложении 14.

Примечание. Допускается изменять вязкость рабочей жидкости методами, указанными в стандартах или технических условиях на конкретные аппараты.

2.2.17. Проверка зависимости расхода от разности давлений на входе и выходе Q =f (рвх - рвых)

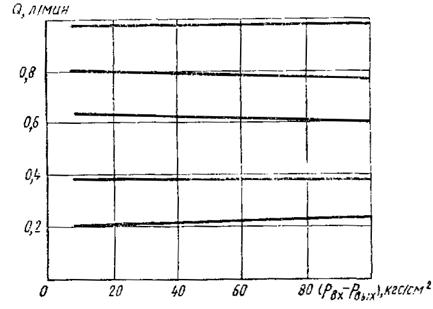

2.2.17.1. Испытания необходимо проводить не менее чем при пяти значениях расхода рабочей жидкости в пределах диапазона регулирования с равным интервалом (в том числе при минимальном расходе). Типовая форма графика зависимости расхода от разности давлений на входе и выходе при различных значениях расхода приведена в приложении 15, схема стенда - в приложении 14.

Примечание. При приемосдаточных испытаниях проверку допускается проводить только при минимальном расходе.

(Измененная редакция, Изм. № 3).

2.2.18. Проверка минимального расхода

2.2.18.1. Стабильность минимального расхода проверяют измерением этого расхода при изменении перепада давления и температуры рабочей жидкости в пределах установленных диапазонов. Расход следует измерять не менее чем через 30 с после установления давления в течение не менее 60 с. Допускаемое значение отклонения расхода должно быть указано в стандартах или технических условиях на конкретные аппараты. Схема стенда для проверки минимального расхода приведена в приложении 14.

Примечание. Приемосдаточные испытания допускается проводить при любой стабильной температуре рабочей жидкости в пределах установленного диапазона.

2.2.18. 2.2.18.1. (Измененная редакция, Изм. № 2, 3).

(Измененная редакция, Изм. № 1).

2.2.19.1. Запорно-регулирующий элемент проверяемого гидрораспределителя выдерживают в одной позиции в течение установленного времени. После подачи сигнала (см. п. 2.2.19.2) изменение рабочей позиции гидрораспределителя должно быть безотказным и четким.

(Измененная редакция, Изм. № 2).

2.2.20. Проверка времени срабатывания гидрораспределителя

2.2.20.1. Время срабатывания определяют электросекундомером или осциллографированием процесса повышения или снижения давления в одной из гидролиний «к потребителю расхода».

С целью обеспечения повышения или снижения давления в гидролинии «к потребителю» до необходимых величин эта гидролиния через дроссель должна сообщаться со сливом. Дроссель должен быть настроен так, чтобы в случае соединения гидролинии «к потребителю» с гидролинией нагнетания при полностью перемещенном запорно-регулирующем элементе гидрораспределителя в этой гидролинии создавался подпор, равный по величине номинальному давлению. Расход рабочей жидкости при испытании должен быть указан в стандартах или технических условиях на конкретные аппараты.

Объем рабочей жидкости в системе между насосом и дросселем не должен превышать 10% указанного расхода.

При нормально закрытом запорно-регулирующем элементе в случае соединения гидролинии «к потребителю» с напорной гидролинией отсчет времени срабатывания производится с момента подачи сигнала на управляющее устройство до момента повышения давления до номинальной величины.

При нормально открытом запорно-регулирующем элементе в случае запирания гидролинии «к потребителю» отсчет времени срабатывания производится с момента подачи сигнала на управляющее устройство до момента снижения давления не менее чем на 75% от номинальной величины. Схема стенда для проверки времени срабатывания приведена в приложении 16.

(Измененная редакция, Изм. № 2).

2.2.20.2. Проверке подлежат крайние значения диапазона времени срабатывания. Максимальное время срабатывания должно определяться при номинальном давлении рабочей жидкости в линии управления, минимальное время - при минимальном давлении рабочей жидкости в линии управления.

2.2.20.3. Время срабатывания гидрораспределителя определяют как при включении, так и при выключении управляющего устройства, при этом определяют время срабатывания для всех фиксированных положений.

2.2.20.4. Время срабатывания гидрораспределителей допускается определять по осциллограмме:

для гидрораспределителей с электромагнитным управлением от переменного тока - как расстояние между началом подачи напряжения на катушку электромагнита до момента стабилизации тока в ней;

для гидрораспределителей с электромагнитным управлением от постоянного тока - как расстояние между началом подачи напряжения до отметки пика на осциллограмме тока, соответствующего полному перемещению запорно-регулирующего элемента;

для гидрораспределителей с гидравлическим и электрогидравлическим управлением - как расстояние между моментом подачи сигнала управления и всплеском давления в камере управления, соответствующего окончанию перемещения запорно-регулирующего элемента.

2.2.20.5. Допускается проверять время срабатывания с помощью датчика перемещения запорно-регулирующего элемента.

2.2.20.4, 2.2.20.5. (Введены дополнительно, Изм. № 3).

2.2.21. Проверка максимального числа срабатывания гидрораспределителя в 1 ч (1 мин)

2.2.21.1. Максимальное число срабатываний гидрораспределителя определяют осциллографированием непрерывного процесса повышения и понижения давления в одной из гидролиний «к потребителю» при непрерывном включении и выключении управляющего устройства через равные промежутки времени. При этом предельные значения давления должны обеспечиваться при фиксированных положениях перемещаемого запорно-регулирующего элемента испытываемого гидроаппарата (см. п. 2.2.20). Рекомендуемая схема стенда для проверки максимального числа срабатываний гидрораспределителя приведена в приложении 16.

2.2.21.2. Испытания должны проводиться при номинальном расходе и давлении рабочей жидкости в напорной гидролинии, а также при минимальном давлении в линии управления для гидроаппаратов с управлением рабочей средой. При необходимости испытания должны проводиться при максимальном давлении в сливной гидролинии.

2.2.22. Проверка диапазона давления управления

2.2.22.1. Минимальное и максимальное значения давлений управления проверяют при испытании гидроаппаратов на функционирование по п. 2.2.1.

2.2.23. Проверка давления открывания

2.2.23.1. При испытании рабочую жидкость подводят под запорно-регулирующий элемент испытываемого гидроаппарата. Плавным регулированием разгрузочного устройства давление в системе повышается до момента начала прохода рабочей жидкости (в количестве, указанном в технической документации, утвержденной в установленном порядке) через запорно-регулирующий элемент. Схема стенда для проверки давления открывания приведена в приложении 17.

2.2.24. Проверка диапазона выдержек времени гидроклапана выдержки времени

2.2.24.1. Фактический диапазон настраиваемых выдержек времени проверяют определением устойчивых значений наименьшей и наибольшей выдержек, обеспечиваемых гидроклапаном.

2.2.24.2. Проверку осуществляют пропусканием через гидроклапан номинального расхода рабочей жидкости при номинальном давлении. Схема стенда для проверки диапазона выдержек времени приведена в приложении 18.

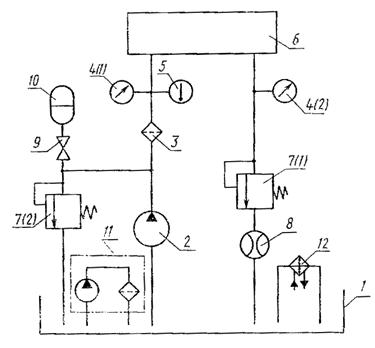

2.2.24.3. Выдержку измеряют не менее пяти раз. Выдержка исчисляется с момента подачи сигнала на включение испытываемого гидроаппарата (срабатывает реле давления 8 (1) до момента подачи сигнала на управляемое устройство (срабатывает реле давления 8 (2)).

2.2.24.4. Выдержку времени проверяют при температурах рабочей жидкости, близких к крайним значениям установленного диапазона температур (Тmах и Tmin) работы испытываемого гидроклапана. При этом установленная выдержка времени (в пределах установленного наибольшего разброса - см. п. 2.2.25) должна обеспечиваться в диапазонах температур Тmах - DT или Tmin + DT, где DT - установленное допустимое колебание температур для любой настройки испытываемого гидроклапана.

2.2.25. Проверка наибольшего разброса выдержек времени относительно их среднего значения при колебании температуры в пределах DT для гидроклапана выдержки времени

2.2.25.1. Проверке подвергаются максимальная и минимальная выдержки времени, установленные в технической документации, утвержденной в установленном порядке. Каждая из этих выдержек должна проверяться при крайних значениях установленного допустимого колебания температур DT. Проверку следует проводить при температурах, близких к среднему значению установленного диапазона температуры испытываемого гидроклапана.

2.2.25.2. Выдержка времени должна измеряться не менее 10 раз в каждой крайней точке допустимого колебания температур DT.

Из всех измерений при определенной установке выдержки времени вычисляется среднее значение выдержки времени по формуле

,

,

где tcp - среднее значение выдержки времени при каждой установке, с;

![]() -

сумма измеренных выдержек времени при каждой установке, с;

-

сумма измеренных выдержек времени при каждой установке, с;

п - число измерений при каждой установке.

Предельное отклонение от среднего значения выдержки на каждой установке определяют как разность между наибольшим показанием при данной установке и средним значением выдержки (отклонение в «плюс») и как разность между средним значением выдержки и наименьшим показанием (отклонение в «минус»). Наибольший разброс в процентах вычисляют по формуле

![]()

где d - предельное отклонение от среднего значения выдержки при данной установке, с.

Схема стенда для проверки наибольшего разброса выдержек времени приведена в приложении 18.

2.2.26. Проверка погрешности деления расхода в делителях потока

2.2.26.1. Погрешность деления расхода определяют как относительную погрешность деления при минимальном и максимальном значениях расхода.

2.2.26.2. Испытания необходимо проводить при наибольшей разности давлений в отводах. Максимальное давление рабочей жидкости устанавливается в каждом из отводов поочередно. Схема стенда для проверки относительной погрешности деления расхода в делителях потока приведена в приложении 19.

2.2.26-2.2.26.2. (Измененная редакция, Изм. № 3).

2.2.27. Проверка силы (момента силы), необходимой для управления или настройки

2.2.27.1. Проверку силы (момента силы), необходимой для управления или настройки, проводят при номинальных расходе и давлении, а также при максимальной и минимальной температурах рабочей жидкости.

(Измененная редакция, Изм. № 2).

2.2.27.2. Аппарат во время испытания должен функционировать в соответствии с его назначением.

2.2.28.1. Значение напряжения при испытании должно быть указано в стандартах или технических условиях на конкретные аппараты.

(Измененная редакция, Изм. № 2).

2.2.28.2. Проверку проводят при номинальном расходе и давлении, а также при максимальной температуре рабочей жидкости. Испытываемый гидроаппарат должен функционировать в соответствии с его назначением.

Примечание. Приемосдаточные испытания допускается проводить при расходе рабочей жидкости не менее 25% от номинального для расходов до 200 л/мин и не менее 10% от номинального для расходов свыше 200 л/мин при любой температуре рабочей жидкости в пределах диапазона, указанного в стандартах или технических условиях на конкретные аппараты.

(Измененная редакция, Изм. № 1, № 2).

2.2.29.1. Массу аппарата определяют взвешиванием. Полости аппарата при этом должны быть свободны от рабочей жидкости.

Погрешность взвешивания не более ± 3%.

2.2.29а. Проверка хода управления

2.2.29а.1. Проверку хода управления проводят универсальным измерительным инструментом в процессе проверки функционирования.

2.2.29а - 2.2.29а.1. (Введены дополнительно, Изм. № 2).

2.2.29б. Проверка допускаемого отклонения расхода

2.2.296.1. Проверку допускаемого отклонения расхода проводят при значениях Qmin, 2,5 Qmin и Qном изменением давления на выходе от минимального до номинального. Расход следует измерять не менее чем через 30 с после установления давления в течение не менее 60 с.

Схема стенда для определения допускаемого отклонения расхода приведена в приложении 14.

Примечание. При приемосдаточных испытаниях проверку допускается проводить только при минимальном расходе.

(Измененная редакция, Изм. № 3).

2.2.29в. Проверку виброустойчивости следует проводить по ГОСТ 16962-71, метод 102-1.

2.2.29г. Проверку вибропрочности следует проводить по ГОСТ 16962-71, метод 103-1.1.

2.2.29д. При изменении методов автоматизированных приемосдаточных испытаний гидроаппаратов должны быть проверены показатели в соответствии с п. 1.7.

2.2.29в, 2.2.29г, 2.2.29д. (Введены дополнительно, Изм. № 3).

2.2.30. Оформление результатов испытаний

2.2.30.2. Результаты приемосдаточных испытаний оформляют следующим образом:

в журнал приемосдаточных испытаний ежесуточно вносят записи о числе испытанных аппаратов каждой модели, о числе аппаратов, не выдержавших испытания, с указанием модели, и показателей, не соответствующих стандарту или техническим условиям;

на каждый аппарат или партию аппаратов, поставляемую одному потребителю, оформляют свидетельство о приемке в соответствии с ГОСТ 2.601-68. Допускается не оформлять свидетельство о приемке гидроаппаратов, которые устанавливают на изделия, выпускаемые предприятием-изготовителем этих аппаратов.

Примечание. Аппараты, на которые допускается не оформлять свидетельство о приемке, или оно оформлено на партию, должны иметь клеймо технического контроля предприятия-изготовителя.

2.2.30.1, 2.2.30.2. (Измененная редакция, Изм. № 3).

2.2.30.3. (Исключен, Изм. № 3).

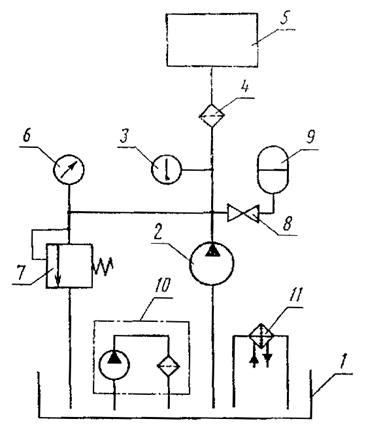

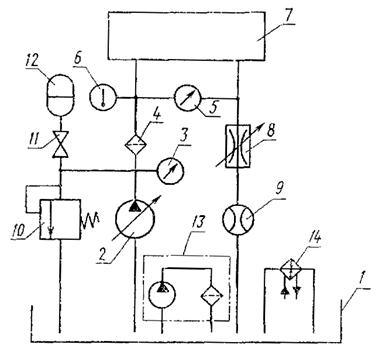

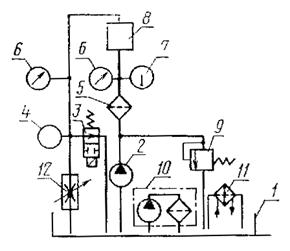

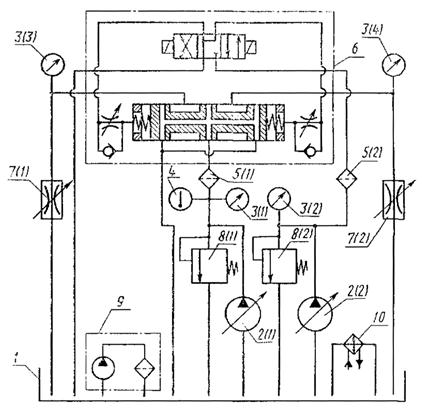

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Схема стенда для проверки прочности и наружной герметичности

1 - гидробак; 2 -

насос; 3 - термометр: 4 - фильтр; 5 - испытываемый

гидроаппарат;

6 - манометр; 7 - переливной гидроклапан; 8 - вентиль; 9

- гидроаккумулятор;

10 - фильтрующая установка: 11 - теплообменный аппарат.

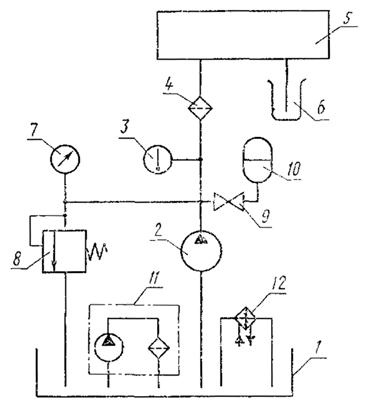

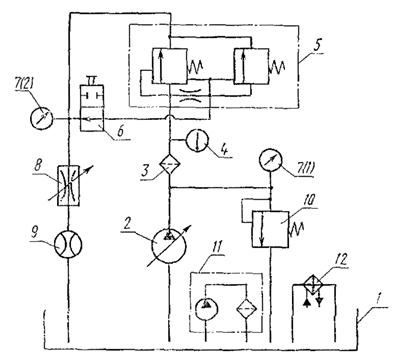

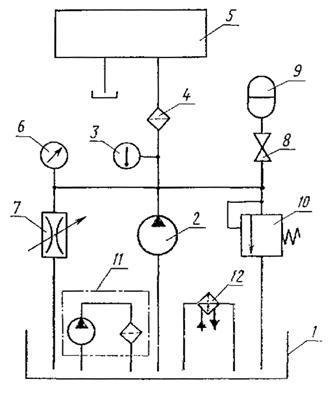

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Схема стенда для проверки внутренней герметичности

1 - гидробак; 2 - насос;

3 - термометр; 4 - фильтр; 5 - испытываемый гидроаппарат;

6 - мензурка; 7 - манометр; 8 - переливной гидроклапан; 9

- вентиль; 10 - гидроаккумулятор;

11 - фильтрующая установка; 12 - теплообменный аппарат.

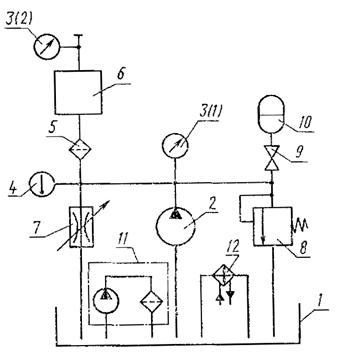

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Схема стенда для проверки герметичности сопряжения типа «клапан-седло»

1 -

гидробак; 2 - насос; 3 - манометр; 4 - термометр; 5

- фильтр; 6 - испытываемый гидроаппарат;

7 - гидродроссель; 8 - предохранительный гидроклапан; 9 - вентиль;

10 - гидроаккумулятор;

11 - фильтрующая установка; 12 - теплообменный аппарат.

(Измененная редакция, Изм. № 3).

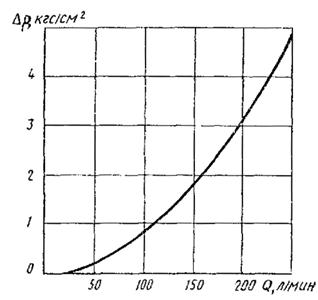

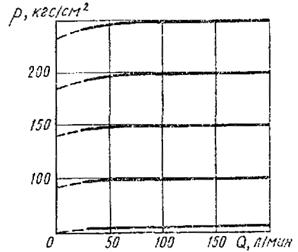

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Типовая форма диаграммы зависимости перепада давления от расхода

Рабочая жидкость _______________ ГОСТ _____________

Температура рабочей жидкости ____________________ °С

Вязкость рабочей жидкости ________________ мм2/с (сСт)

(Измененная редакция, Изм. № 3).

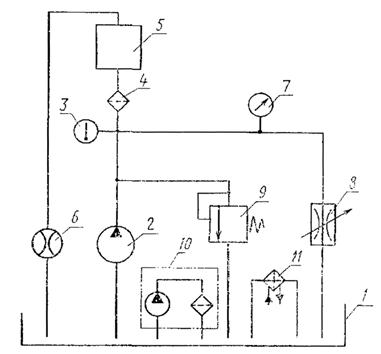

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Схема стенда для проверки перепада давления, соотношения давлений и зависимости перепада давления от расхода

1 -

гидробак; 2 - насос; 3 - манометр; 4 - фильтр; 5 -

дифференциальный манометр; 6 - термометр;

7 - испытываемый гидроаппарат; 8 - гидродроссель; 9 -

расходомер; 10 - предохранительный гидроклапан; 11 - вентиль; 12

- гидроаккумулятор; 13 - фильтрующая установка; 14 -

теплообменный аппарат.

(Измененная редакция, Изм. № 3).

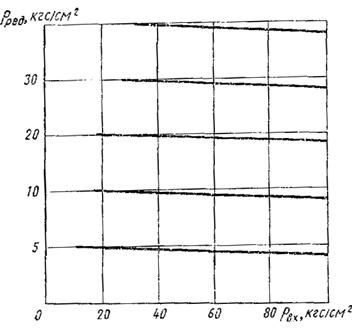

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Типовая форма диаграммы зависимости изменения давления настройки от расхода p = f (Q)

Рабочая жидкость _______________ ГОСТ _____________

Температура рабочей жидкости ____________________ °С

Вязкость рабочей жидкости ________________ мм2/с (сСт)

(Измененная редакция, Изм. № 3).

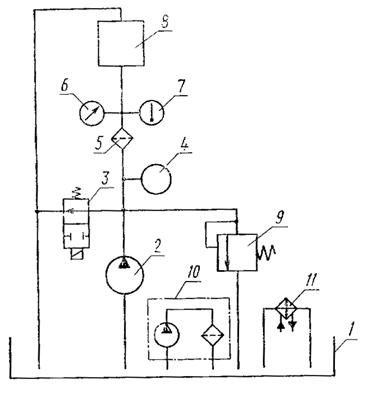

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Схема стенда для проверки зависимости изменения давления настройки от расхода

1 - гидробак; 2 - насос; 3 - термометр: 4 - фильтр; 5 - испытываемый гидроаппарат; 6 - расходомер; 7 - манометр; 8 - гидродроссель; 9 - предохранительный гидроклапан; 10 - фильтрующая установка; 11 - теплообменный аппарат.

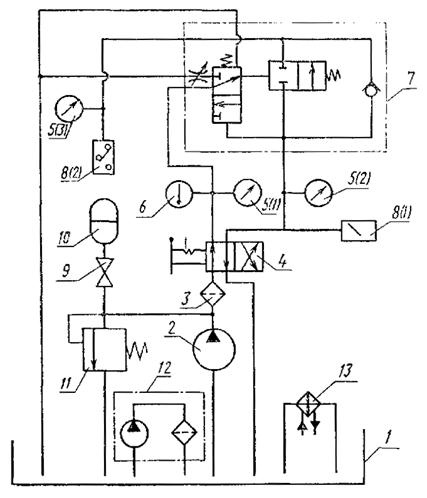

ПРИЛОЖЕНИЕ 8

Рекомендуемое

Схема стенда для проверки превышения давления настройки при мгновенном нарастании давления

1 - гидробак; 2 - насос; 3 - гидрораспределитель; 4 - измерительный преобразователь; 5 - фильтр; 6 - манометр; 7 - термометр; 8 - испытываемый гидроаппарат; 9 - предохранительный гидроклапан; 10 - фильтрующая установка; 11 - теплообменный аппарат.

ПРИЛОЖЕНИЕ 8а

Рекомендуемое

Схема стенда для проверки превышения давления

настройки на выходе при мгновенном нарастании давления

на входе от pmin

до рном для редукционных клапанов

1 - гидробак; 2 - насос; 3 - гидрораспределитель; 4 - измерительный преобразователь; 5 - фильтр; 6 - манометры; 7 - термометр; 8 - испытываемый гидроаппарат; 9 - предохранительный гидроклапан; 10 - фильтрующая установка; 11 - теплообменный аппарат; 12 - гидродроссель.

(Введено дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ 9

Рекомендуемое

Схема стенда проверки давления разгрузки и времени нарастания давления после прекращения разгрузки в напорном гидроклапане при дистанционном управлении

1 - гидробак; 2 - насос; 3 - фильтр; 4 - термометр; 5 - испытываемый гидроаппарат; 6 - гидрораспределитель; 7 - манометр; 8 - гидродроссель; 9 - расходомер; 10 - предохранительный гидроклапан; 11 - фильтрующая установка; 12 - теплообменный аппарат.

ПРИЛОЖЕНИЕ 10

Рекомендуемое

Типовая форма диаграммы изменения редуцированного

давления при изменении давления на входе при различных

величинах редуцированного давления

pред = f

(pвх)

Рабочая жидкость _______________ ГОСТ _____________

Температура рабочей жидкости ____________________ °С

Вязкость рабочей жидкости ________________ мм2/с (сСт)

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 11

Рекомендуемое

Схема стенда для проверки изменения редуцированного

давления

при изменении давления на входе или расхода в редуцированном гидроклапане

1 - гидробак; 2 - насос; 3 - фильтр; 4 - манометр; 5 - термометр; 6 - испытываемый гидроаппарат; 7 - гидродроссель; 8 - расходомер: 9 - переливной гидроклапан; 10 - вентиль; 11 - гидроаккумулятор; 12 - фильтрующая установка; 13 - теплообменный аппарат.

ПРИЛОЖЕНИЕ 12

Рекомендуемое

Типовая форма диаграммы изменения редуцированного давления

при изменении расхода при различных значениях

редуцированного давления

pред = f

(Q)

Рабочая жидкость _______________ ГОСТ _____________

Температура рабочей жидкости ____________________ °С

Вязкость рабочей жидкости ________________ мм2/с (сСт)

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 13

Рекомендуемое

Типовая форма диаграммы зависимости расхода от вязкости

рабочей жидкости при различных значениях расхода

Q = f (v)

Рабочая жидкость _______________ ГОСТ _____________

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 14

Рекомендуемое

Схема стенда для проверки зависимости расхода от вязкости

рабочей жидкости, зависимости расхода от разности

давлений на входе и выходе, минимального расхода,

допускаемого отклонения расхода

1 - гидробак; 2 - насос: 3 - фильтр; 4 - манометр; 5 - термометр; 6 - испытываемый гидроаппарат; 7 - переливной гидроклапан; 8 - расходомер (или мера вместимости); 9 - вентиль; 10 - гидроаккумулятор; 11 - фильтрующая установка; 12 - теплообменный аппарат.

(Измененная редакция, Изм. № 2, 3).

ПРИЛОЖЕНИЕ 15

Рекомендуемое

Типовая форма диаграммы зависимости расхода от разности

давлений на входе и выходе при различных значениях расхода

Q = f (pвх - pвых)

Рабочая жидкость _______________ ГОСТ _____________

Температура рабочей жидкости ____________________ °С

Вязкость рабочей жидкости ________________ мм2/с (сСт)

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 16

Рекомендуемое

Схема стенда для проверки времени срабатывания и

максимального числа

срабатываний гидрораспределителя

1 - гидробак; 2 -

насос; 3 - манометр; 4 - термометр; 5 - фильтр; 6 -

испытываемый

гидрораспределитель; 7 - гидродроссель; 8 - предохранительный

гидроклапан;

9 - фильтрующая установка; 10 - теплообменный аппарат.

ПРИЛОЖЕНИЕ 17

Рекомендуемое

Схема стенда для проверки давления открывания

1 - гидробак; 2 - нacoc; 3 - термометр; 4 - фильтр; 5 - испытываемый гидроаппарат; 6 - манометр; 7 - гидродроссель; 8 - вентиль; 9 - гидроаккумулятор; 10 - предохранительный гидроклапан; 11 - фильтрующая установка; 12 -теплообменный аппарат.

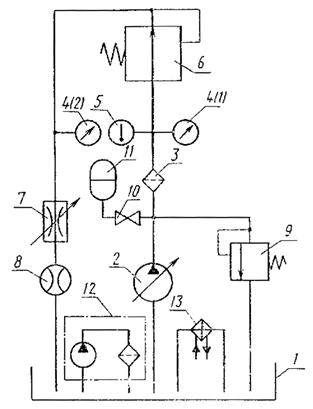

ПРИЛОЖЕНИЕ 18

Рекомендуемое

Схема стенда для проверки диапазона и наибольшего разброса

выдержек времени гидроклапана выдержки времени

1 - гидробак; 2 - насос;

3 - фильтр; 4 - гидрораспределитель; 5 - манометр; 6 -

термометр;

7 - испытываемый гидроаппарат; 8 - реле давления; 9 -

вентиль; 10 - гидроаккумулятор;

11 - предохранительный гидроклапан; 12 - фильтрующая установка; 13

- теплообменный аппарат.

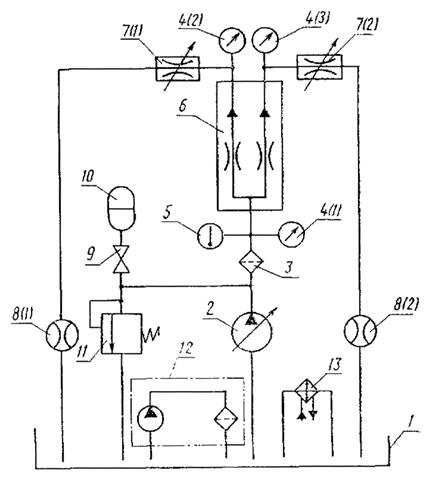

ПРИЛОЖЕНИЕ 19

Рекомендуемое

Схема стенда для проверки погрешности деления расхода

в делителях потока

1 - гидробак; 2 - насос; 3 - фильтр; 4 - манометр; 5 - термометр, 6 - испытываемый гидроаппарат; 7 - гидродроссель; 8 - расходомер; 9 - вентиль; 10 - гидроаккумулятор; 11 - предохранительный гидроклапан; 12 - фильтрующая установка; 13 - теплообменный аппарат.

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 20

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ИХ ОПРЕДЕЛЕНИЯ

Максимальный расход - расход, превышение которого ведет к нарушению нормальной работы гидроаппарата.

Минимальное давление управления - минимальное давление, при котором еще обеспечивается четкое функционирование испытываемого гидроаппарата во всем диапазоне температур рабочей жидкости.

Среднее значение выдержек времени - среднее арифметическое многократных измерений установленной выдержки времени.

Относительная погрешность деления потока - отношение разности значений расходов в отводах делителя потока к меньшему из этих значений в процентах.

Время срабатывания гидроаппарата - время от момента подачи сигнала до момента установления запорно-регулирующего элемента в заданное положение

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

В. Я. Скрицкий, Р. А. Филатов, А. И. Гольдшмидт, В. А. Койро, В. М. Резниченко, М. Н. Суворов, К. Р. Рогов, Г. И. Устинова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Государственного комитета стандартов Совета Министров СССР от 15.10.74 № 2343

3. Срок проверки - 1990 г.,

периодичность проверки - 3 года

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 2.601-68 |

|

|

ГОСТ 12.2.086-83 |

|

|

ГОСТ 16962-71 |

|

|

ГОСТ 17108-86 |

|

|

ГОСТ 17216-71 |

|

|

ГОСТ 22976-78 |

5. ПЕРЕИЗДАНИЕ (август 1991 г.) с Изменениями № 1, 2, 3, утвержденными в июне 1981 г., мае 1982 г., июне 1987 г. (ИУС 9-81, 8-82, 9-87)

6. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 17.12.85 № 4056

СОДЕРЖАНИЕ