МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

МИНИСТЕРСТВО ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ОБЩЕСОЮЗНЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ГАЗОПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ

ОНТП 1-86

Миннефтепром, Мингазпром

Москва 1986

Министерство нефтяной промышленности

Министерство газовой промышленности

ОБЩЕСОЮЗНЫЕ НОРМЫ ТЕХНОЛОГИЧЕСКОГО

ПРОЕКТИРОВАНИЯ ГАЗОПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ

|

ОНТП 1-86 Миннефтепром, |

ОНТП 51-1-86 Мингазпром |

УТВЕРЖДЕНЫ

Приказом Миннефтепрома №186 от 26.03.86

и приказом Мингазпрома №132 от 09.06.86

по согласованию с Госстроем СССР и ГКНТ СССР

письмо от 25.12.85 №45-1191

СОГЛАСОВАНЫ:

Госгортехнадзором СССР письмо от 10.10.84 №04-20/568

ГУПО МВД СССР письмо от 25.12.85 №45-1191

Министерством здравоохранения СССР письмо от 29.04.85 №112-12/546-4

Министерством рыбного хозяйства письмо от 02.04.85 №13-3-06/1109

Министерством мелиорации и водного хозяйства письмо от 19.10.84 №13-3-06/1109

ЦК профсоюза нефтяной и газовой промышленности протокол от 11.04.85 №39

Москва 1986

|

Министерство газовой промышленности (Мингазпром) |

Общесоюзные нормы технологического проектирования газоперерабатывающих заводов |

ОНТП 1-86 Миннефтепром, Мингазпром Взамен ВНТП 1-75 Миннефтепром и ВНТП 51-1-78 Мингазпром |

Общесоюзные нормы технологического

проектирования газоперерабатывающих заводов ![]() (в дальнейшем именуемые нормами)

распространяются на проектирование новых, расширение, реконструкцию и

техническое перевооружение действующих газоперерабатывающих заводов и отдельных

технологических становок по переработке природного и нефтяного газа и

углеводородного конденсата, а также на разработку предпроектных материалов.

(в дальнейшем именуемые нормами)

распространяются на проектирование новых, расширение, реконструкцию и

техническое перевооружение действующих газоперерабатывающих заводов и отдельных

технологических становок по переработке природного и нефтяного газа и

углеводородного конденсата, а также на разработку предпроектных материалов.

При проектировании расширения, реконструкции или технологического перевооружения объекта Нормы распространяются только на расширяемую, реконструируемую или технически перевооружаемую его часть.

|

Внесены Миннефтепромом и Мингазпромом |

Утверждены приказом

Миннефтепрома от 23.03.86 №186 и приказом Мингазпрома от 09.06.86 №132 по

согласованию с Госстроем СССР и ГКНТ, письмо от 5.12.85 |

Срок введения 15.04.1986 год. |

Настоящие Нормы не имеют обратного действия и не могут применяться в контрольном порядке к сооруженным по ранее действующим нормам объектам в качестве оценки их.

Отступления от норм допускаются с разрешения инстанции, их утвердившей, и при представлении технических обоснований, подтверждающих необходимость отступления. Отступления от Норм должны быть согласованы с заинтересованными организациями и соответствующими органами государственного надзора.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Проектирование новых, расширение, реконструкция и техническое перевооружение действующих газоперерабатывающих заводов и отдельных технологических установок по переработке газа и углеводородного конденсата и разработка предпроектных материалов должно осуществляться в соответствии со СНиП 1.02.01-85, "Указаниями о порядке разработки и утверждения технико-экономических обоснований строительства по крупным предприятиям и сооружениям (а при необходимости и по другим объектам)", утвержденными постановлением Госплана СССР и Госстроя СССР от 24 апреля 1985 г. №95/60, требованиями действующих общесоюзных нормативных документов по проектированию и строительству, утвержденных Госстроем СССР, государственных стандартов, правил устройства электроустановок, санитарных правил и противопожарных норм, правил по технике безопасности и охране труда, правил и норм по охране окружающей среды и настоящих Норм.

1.2. Проектирование объектов переработки газа и углеводородного конденсата должно вестись исходя из основных технических направлений в проектировании предприятий, зданий и сооружений газовой промышленности (переработка нефтяного и природного газа), на основе типизации и унификации проектных решений (технологических, объемно-планировочных, конструктивных и др.), максимального внедрения в разрабатываемые проекты научно-технических достижений в области технологии, оборудования, строительных конструкций, изделий и материалов, передового отечественного и зарубежного опыта, с тем, чтобы вновь построенные или реконструируемые ГПЗ ко времени ввода их в действие были технически передовыми, имели высокие технико-экономические показатели (ТЭП), обеспечивали выпуск продукции высокого качества, рациональное использование людских, материальных и топливно-энергетических ресурсов, охрану окружающей природной среды, нормальные санитарно-гигиенические и безопасные условия труда, а также сейсмостойкость, взрыво- и пожаробезопасность.

1.3. Проектирование объектов ГПЗ следует вести в направлении повышения уровня индустриализации их строительства и, в первую очередь, путем максимального применения блочно-комплектного, блочного и модульного оборудования.

1.4. Газоперерабатывающий завод в целом, а также отдельные его технологические установки и виды оборудования, здания и сооружения, входящие в его состав, должны удовлетворять современным требованиям технической эстетики и эргономики.

1.4.1. Требования технической эстетики следует реализовывать методами рациональной компоновки, художественного конструирования рабочего места, цветовым решением оборудования, цветографическим решением средств информации на рабочем месте.

1.4.2. Требования технической эстетики должны отражаться в техническом задании на разработку новых видов оборудования.

1.4.3. При выборе элементов технической эстетики на стадии проектирования ГПЗ, а также при выдаче технических заданий на разработку новых видов оборудования необходимо руководствоваться следующими нормативными документами и материалами: СН 181-70, ГОСТ 12.4.026-76, ГОСТ 12.4.027-75, ГОСТ 39-8-9-1-72, "Межотраслевыми требованиями и нормативными материалами по научной организации труда (НОТ), которые должны учитываться при проектировании новых и реконструкции действующих предприятий, разработке технологических процессов и оборудования", утвержденными Государственным Комитетом по труду и заработной плате (Госкомтруд), Государственным комитетом Совета Министров СССР по науке и технике (ГКНТ), Госстроем СССР, НЦСПС и согласованными Министерством здравоохранения СССР и Госгортехнадзором СССР, разработанными на их основе соответствующими отраслевыми Требованиями и нормативными материалами по НОТ и "Межотраслевыми требованиями по научной организации труда", производства и управления, утвержденными Госстроем СССР, ГКНТ СССР и Государственным комитетом СССР по социальным вопросам.

1.5. Здания и помещения: санитарно-бытовые, общественного питания, здравоохранения, культурного обслуживания, управления, конструкторских бюро, учебных заведений, общественных организаций и уборочного инвентаря, как отдельно стоящие, так и встраиваемые в промышленные и складские помещения газоперерабатывающих заводов, должны проектироваться в соответствии с требованиями СНиП II-92-76.

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОЙ СХЕМЕ ГПЗ

2.1. Технологическая схема газоперерабатывающего предприятия и набор технологических установок должны определяться технологическим регламентом на проектирование исходя из состава перерабатываемого сырья, сырьевой и энергетической базы, транспортной схемы, качества и ассортимента готовой продукции, которая должна быть получена на предприятии в соответствии с утвержденным заданием на проектирование.

Набор технологических установок проектируемых ГПЗ должен обеспечить по возможности комплексную обработку нефтяного и природного газа, а также углеводородного конденсата с получением из них не только смеси сжиженных углеводородных газов и фракций индивидуальных углеводородов, но и этана, серы, галия и других сопутствующих компонентов.

Необходимость и целесообразность извлечения этана, галия, получения серы должна быть подтверждена технико-экономическими расчетами.

Необходимость и целесообразность извлечения серы должна быть подтверждена технико-экономическими расчетами с учетом предотвращения загрязнения окружающей среды.

2.2. технологические схемы ГПЗ должны обеспечивать:

максимально возможное балансирование не только материальных потоков, но и энергетических ресурсов (электроэнергии, тепла и холода), т.е. переработку газа с минимальным поступлением внешней энергии;

гибкость, т.е. возможность работы в условиях изменения количества и параметров перерабатываемого сырья, ассортимента и количества вырабатываемых продуктов в зависимости от требований, оговоренных в задании на проектирование;

возможность ввода завода в эксплуатацию очередями и отдельными пусковыми комплексами;

удешевление стоимости строительства за счет максимального использования совмещения блоков, установок в одном здании, укрупнения мощности технологических установок, применения в проектах прогрессивной технологии и высокопроизводительного оборудования, автоматизации и механизации трудоемких процессов, максимального использования типовых проектов установок и сооружений.

2.3. Проектирование технологических схем отдельных установок переработки нефтяного и природного газа, а также углеводородного конденсата должно вестись в направлении:

экономически целесообразной комплексной переработки исходного сырья;

обеспечения безотходной и малоотходной технологии;

снижения стоимости, металлоемкости, энергоемкости и трудоемкости строительства;

снижения производственных затрат и себестоимости товарной продукции;

повышения термодинамической эффективности и снижения энергозатрат процессов;

повышения степени автоматизации управления технологическими процессами;

повышения надежности агрегатов;

комбинирования процессов;

увеличения длительности межремонтного пробега как всей установки в целом, так и отдельных ее агрегатов;

повышения производительности труда;

обеспечения максимальной безопасности установок.

2.4. При разработке технологических схем ГПЗ и отдельных установок должны предусматриваться все необходимые узлы для пуска, остановки, опорожнения, пропарки, промывки, продувки, опрессовки и заполнения систем аппаратов, оборудования и трубопроводов, обеспечивающие выполнение этих операций в расчетное время.

3. ФОНДЫ ВРЕМЕНИ И РЕЖИМЫ РАБОТЫ МАШИН, ОБОРУДОВАНИЯ, ПРОИЗВОДСТВ, ПРЕДПРИЯТИЯ

Примечания:

1. Под работой по схеме основного технологического процесса понимается время, в течение которого технологическая установка перерабатывает сырье и выдает товарную продукцию.

2. При реконструкции или техническом перевооружении установок минимально суммарное количество дней работы в году по схеме основного технологического процесса (фонд эффективного рабочего времени) должно быть определено заданием на проектирование и его следует принимать, как правило, не ниже того, которое предусматривается проектом ранее.

3.2. Режим работы машин и основного оборудования технологических установок ГПЗ - непрерывный, круглосуточный.

4. ТРЕБОВАНИЯ К ПАРАМЕТРАМ И КАЧЕСТВУ СЫРЬЯ И ГОТОВОЙ ПРОДУКЦИИ

4.1. Сырьем газоперерабатывающих заводов являются:

попутный нефтяной газ после установок сепарации (разгазирования) нефти;

попутный нефтяной газ после установок сепарации и подготовки нефти, прошедший первичную подготовку (сушку и компримирование) на промысле;

природный газ, прошедший первичную обработку на промысловых установках, или без такой обработки;

нестабильный углеводородный конденсат с установок промысловой обработки газа;

продукты стабилизации нефти (широкая фракция легких углеводородов) и др.

4.2. Состав и параметры сырья, поступающего на завод, не регламентируются и должны приниматься в соответствии с заданием на проектирование.

Режим подачи сырья должен обеспечивать работу завода в соответствии с пунктом 3.1. настоящих норм.

4.3. При проектировании ГПЗ расчеты основных технологических процессов следует проводить на основании действительных данных о составе и качестве сырья на период не менее 10 лет с момента намечаемого пуска завода.

4.4. Номенклатура товарных продуктов ГПЗ должна устанавливаться заданием на проектирование исходя из состава исходного сырья и технико-экономической целесообразности получения товарных продуктов, определенной на основе утвержденных в установленном порядке схем развития и размещения отраслей народного хозяйства и отраслей промышленности.

4.5. качество товарных продуктов должно соответствовать действующим общесоюзным или отраслевым стандартам и техническим условиям, с учетом прогнозов по изменению показателей качества и параметров сырья.

4.6. Параметры товарных продуктов следует определять исходя из технических условий на их отгрузку и задания на проектирование.

5. ТРЕБОВАНИЯ К ПАРАМЕТРАМ И КАЧЕСТВУ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ, ТОПЛИВА, ОБОРОТНОЙ ВОДЫ, ВОЗДУХА, АЗОТА

5.1. Требования к качеству используемых на ГПЗ реагентов, хладагентов, адсорбентов, абсорбентов, катализаторов, масел, смазок и вспомогательных материалов устанавливаются соответствующими действующими стандартами или техническими условиями.

5.2. При проектировании объектов газоперерабатывающего завода следует принимать и обеспечивать в сетях параметры топлива, оборотной воды, сжатого воздуха и азота (инертного газа), указанные в табл. 1

Таблица 1.

|

Параметры на границе потребляющего объекта |

Требования к качеству |

||

|

Давление избыточное |

Температура |

||

|

Топливный газ: |

|||

|

к газопотребляющим установкам (котельные, печи, РША, лаборатории и т.д.) |

не ниже 0,6 МПа |

не ниже минус 10°С |

не регламентируются |

|

к газомотокомпрессорам (ГМК) и газовым турбинам |

Параметры и качество топливного газа обеспечиваются исходя из требований инструкции по эксплуатации заводов-изготовителей ГМК и турбин |

||

|

Вода оборотная |

Напор воды на вводах технологических установок должен приниматься по данным технологической части проекта и, как правило, не превышать 0,25-0,35 МПа |

Температура оборотной воды, подаваемой на технологические установки, должна приниматься по данным технологической части проекта и, как правило, не должна превышать 25-30°С |

1. Взвешенных вещество - не более 25 мг/л 2. Нефтепродуктов - не более 15 мг/л 3. Карбонатная жидкость – не более 3,0 мрэвк/л 4. общее солесодержание – не более 2000 мг/л 5. Хлориды – не более 300 мг/л |

|

6. Сульфаты – не более 500 мг/л |

|||

|

7. РН – 6,5÷8,5 |

|||

|

8. БПК – не более 15 мг/л О2 |

|||

|

9. БПКПОЛН – не более 25 мг/л О2 |

|||

|

Сжатый воздух для приборов контроля и автоматики (КиА) |

не ниже 0,6 МПа |

не выше 40°С |

Давление и температура воздуха для приборов контроля и автоматизации и пневмоприводной аппаратуры должны соответствовать ГОСТ 13.053-76, а технические характеристики (класс загрязнения) ГОСТ 17433-80 |

|

Сжатый воздух общего назначения |

не ниже 0,6 МПа |

не выше 40°С |

не регламентируется |

|

Азот низкого давления |

0,6 - 0,8 МПа |

не выше 40°С |

По физико-химическим показателям газообразный и жидкий азот должен соответствовать ГОСТ 9293-71 (первому сорту), с содержанием кислорода в нем по объему (%) не более 0,5 |

|

высокого давления |

Принимается исходя из требований технологической части проекта |

||

Примечание: Параметры пара, теплофикационной и химочищенной воды, теплоносителей приведены в разделе 37, а параметры электроэнергии в разделе 38.

6. РАСЧЕТНЫЕ НОРМЫ ПОТЕРЬ СЫРЬЯ И ГОТОВОЙ ПРОДУКЦИИ

6.1 Под потерями газообразного и жидкого углеводородного сырья на технологических объектах ГПЗ следует понимать величину, на которую сумма масс газообразных и жидких продуктов, получаемых из сырья, меньше массы поступающего сырья.

Не относятся к потерям и в материальном балансе должны учитываться самостоятельно:

а) растворенные или взвешенные примеси (вода, соли, ингибиторы, механические примеси, масло и пр.);

б) расход растворителей, реагентов, хладагентов, абсорбентов и т.п.;

в) некондиционная продукция, полуфабрикаты и отходы производства;

г) продукты, получаемые на объекте и используемые на нем на собственные нужды (в качестве топлива, хладагента, абсорбента, теплоносителя и т.п.).

6.2. При расчетах в процессе проектирования товарных материальных балансов технологических установок следует закладывать потери сырья не более, указанных в табл. 2

Таблица 2.

|

Потери, % мас. от перерабатываемого сырья, не выше |

|

|

Отдельно стоящие компрессорные станции |

0,3 |

|

Отдельно стоящие установки по очистке газа от сероводорода с помощью этаноламинов |

0,4 |

|

Отдельно стоящие установки осушки или в контакторах с помощью гликолей |

0,5 |

|

Установки переработки газа по схеме низкотемпературной абсорбции (НТА), включая компримирование и осушку газа |

0,5 |

|

Установки переработки газа по схеме низкотемпературной конденсации (НТК), включая компримирование и осушку газа |

0,5 |

|

Отдельно стоящие газофракционирующие установки (ГФУ), с получением индивидуальных фракций сжиженных углеводородов (этановой, пропановой, бутановой, пентановой, гексановой и др.) |

0,5 |

|

Установки переработки углеводородного конденсата |

1,0 |

|

Установки получения серы по способу Клауса (без узла очистки хвостовых газов) |

0,5 - 1,0 |

|

Установки глубокой переработки газа с извлечением гелия |

1,0 |

|

Установки глубокой переработки газа с извлечением гелия, этана, широкой фракции легких углеводородов, с очисткой и осушкой их на адсорбентах |

2,0 |

Примечания: 1. Потери для установок, не вошедших в таблицу 2, устанавливаются проектной организацией при проектировании конкретных установок

2. При наличии в технологической цепочке газоперерабатывающего завода нескольких установок, указанных в табл. 2, общие потери определяются суммированием.

6.3. При проектировании сырьевых, промежуточных и товарных парков, сливо-наливных эстакад и газонаполнительных станций для сжиженных углеводородных газов (СУГ) и легковоспламеняющихся жидкостей (ЛВЖ) потери следует принимать:

для парков - не более 0,3% мас. от хранимого продукта;

для сливо-наливных эстакад и газонаполнительных станций - не более 0,1% мас. от отгружаемой продукции.

Потери других нефтепродуктов в резервуарах при их хранении, внутризаводских перекачках, а также при сливе и наливе в железнодорожные и автомобильные цистерны следует определять по действующим "Нормам естественной убыли нефти и нефтепродуктов при приеме, отпуске, хранении и транспортировании", введенным Госпланом СССР.

7. НОРМЫ РАСХОДА ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

Для ГПЗ, перерабатывающих нефтяной газ

7.1. Настоящие расходные показатели для газоперерабатывающего завода со следующей характеристикой:

производительность технологической линии по переработке сырого нефтяного газа - 1,0 млрд. м3/год;

принятая технологий отбензинивания газа - схема низкотемпературной конденсации (НТК) с турбодетандером;

способ осушки газа и жидких углеводородов (компрессата и конденсата) - на твердых адсорбентах (цеолитах);

перерабатываемое сырье - нефтяной газ с содержанием сероводорода не более 1,5 г/нм3 газа и целевых компонентов С3+выше от 350 до 500 г/м3;

получаемая товарная продукция: сухой отбензиненный газ и широкая фракция легких углеводородов (ШФЛУ);

давление сырого нефтяного газа на входе ГПЗ - 0,2+0,25 МПа, давление сухого отбензиненного газа на выходе с ГПЗ - 5,5 МПа;

основное применяемое оборудование: центробежные компрессоры К-890 в качестве сырьевых компрессоров, компрессоры 4ГП2-109/18-76

в качестве дожимных компрессоров сухого отбензиненного газа, пропановая холодильная установка на изотерме испарения пропана минус 30ºС или минус 38ºС, аппараты воздушного охлаждения (АВО) для охлаждения основных технологических потоков продуктов.

7.2. При проектировании ГПЗ с указанной в п.7.1 характеристикой расходные показатели по адсорбентам, хладагентам, вспомогательным материалам и энергоресурсам следует принимать в соответствие с приведенными в табл. 3 и 4.

Таблица 3

|

Расход |

||

|

На 100 м3 перерабатываемого газа |

На 106 ккал/ч получаемого холода |

|

|

Цеолиты, г, не более |

120 |

|

|

Пропан-хладагент, кг, не более |

- |

|

|

при изотерме: |

||

|

минус 40 и ниже |

- |

4,0 |

|

минус 30 и выше |

- |

3,0 |

|

Уголь активный, марки АГ-3, г, не более |

2,0 |

- |

|

Наименование энергоресурсов |

Расход на 1000 м3 перерабатываемого газа |

|

Электроэнергия, квт/час, не более |

320 |

|

Топливный газ, кг у.т., не более |

2,6 |

|

Теплоэнергия, ГДж, не более |

0,22 |

|

Вода свежая на производственные нужды, м3, не более |

0,04 |

7.3. При проектировании установок осушки газа гликолями, установок осушки воздуха силикагелями и установок сероочистки нефтяного газа моноэтаноламином (МЭА) при расчете норм расхода следует руководствоваться методиками, разработанными Всесоюзным научно-исследовательским институтом организации, управления и экономики нефтегазовой промышленности (ВНИИОЭНГ).

7.4. При переработке сероводородсодержащего нефтяного газа и наличии в составе ГПЗ установок сероочистки газа диэтаноламином … печах Клаусса расходные показатели по диэтаноламину, катализатору для печей клауса, аммиаку (для дегазации получаемой серы) могут определяться интерполяцией в соответствии с табл. 5.

Для ГПЗ, перерабатывающих природный газ

7.5. Настоящие нормы расхода установлены для газоперерабатывающих заводов с технологической схемой очистки природного газа от сероводорода диэтаноламином и осушки захолаживанием с впрыском ингибитора гидратообразования, совмещающий процесс осушки с отбензиниванием тяжелых углеводородов. В качестве ингибитора гидратообразования используется моноэтиленгликоль. Давление исходного газа не менее 5,8 МПа. Нормы даны для 2-х случаев: при содержании сероводорода в исходном газе 2% и 25% об. При другом содержании сероводорода в исходном газе нормы расхода могут определяться интерполяцией.

7.6. В табл. 5 приведены нормы расхода на основные химреагенты и материалы.

Таблица 5.

|

На 1000 м3 товарного газа |

На 1 тонну |

|||||

|

товарной серы |

нестабильного конденсата |

|||||

|

при содержании H2S в % объемных |

||||||

|

2 |

25 |

2 |

25 |

2 |

25 |

|

|

Диэтаноламин (100%), г, не более |

91 |

146 |

- |

- |

57 |

57 |

|

Антивспениватель диэтаноламина (100%), г, не более |

5,5 |

8 |

- |

- |

2,7 |

2,7 |

|

Моноэтиленгликоль, (100%), г, не более |

50 |

50 |

- |

- |

- |

- |

|

Диэтиленгликоль, (100%), г, не более |

60 |

60 |

- |

- |

- |

- |

|

Пропан-хладагент, г, не более |

210 |

210 |

- |

- |

- |

- |

|

Аммиак, (100%), г, не более |

- |

- |

119 |

119 |

- |

- |

|

Катализатор для печей Клауса, г, не более |

- |

- |

600 |

560 |

- |

- |

|

Активированный уголь, г, не более |

10 |

11,3 |

- |

- |

3,9 |

3,9 |

|

Фильтрующий материал, г, не более |

1,1 |

7,2 |

- |

- |

2,5 |

2,5 |

Примечание: Расходы катализатора для печей Клауса приведены для случая, когда содержание сероводорода в перерабатываемом кислом газе не менее 50% объемных.

7.7. Дополнительно к расходу химреагентов и материалов по п. 7.6 следует учитывать их расход по установкам доочистки хвостовых газов печей Клауса в зависимости от принятого проектом метода доочистки.

7.9. В табл. 6 приведены нормы расхода энергоресурсов для газоперерабатывающего завода с характеристикой, указанной в п.7.8.

|

На 1000 м3 товарного газа |

На 1 тонну |

||

|

товарной серы |

нестабильность конденсата |

||

|

Электроэнергия, квт/ч |

35 |

103 |

18 |

|

Теплоэнергия, ГДж |

49,0 |

153,0 |

60,0 |

|

Топливной газ, кг у.т. |

1,15 |

230 |

- |

Примечания:

1. На товарный газ отнесены расходы установок сепарации газа, очистки газа от сероводорода, двуокиси углерода и сернистых соединений, отбензинивания и осушки газа.

На товарную серу отнесены расходы установок получения серы, ее дегазации и хранения.

На переработку отсепарированного углеводородного конденсата отнесены расходы установок разделения сырья на стабильный конденсат и широкую фракцию легких углеводородов и очистки газа стабилизации. Принималось, что газы стабилизации конденсата используются на месте и поэтому расходы для их компримирования не учитывались.

2. При определении расходов принималось, что все приводы машин являются электрическими. В случае применения паровых турбин, работающих на паре среднего давления котлов-утилизаторов, должны вноситься соответствующие коррективы в нормы.

3. При определении норм учитывалось, что потенциальная энергия циркулирующих растворов в абсорберах высокого давления используется в гидравлических турбинах к насосам.

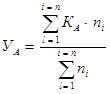

7.10. При разработке предпроектных материалов, обосновывающих целесообразность проектирования ГПЗ, нормы расходов энергоресурсов по табл. 6 могут приниматься для газоперерабатывающих заводов с иной мощностью и иными показателями по исходному сырью. Норму расхода электроэнергии не товарный газ и товарную серу рекомендуется корректировать при помощи следующих коэффициентов изменения:

|

Коэффициент изменения нормы расхода электроэнергии при мощности завода по перерабатываемому газу в млрд. нм3/год |

||||

|

6 |

15 |

30 |

45 |

|

|

на товарный газ К1= |

1,1 |

1 |

0,9 |

0,8 |

|

на товарную серу К2= |

1,05 |

1 |

0,975 |

0,95 |

|

Коэффициент изменения нормы расхода электроэнергии при содержании сероводорода в исходном газе в объемных процентах |

||||

|

2 |

5 |

15 |

25 |

|

|

на товарный газ К3= |

1 |

1,05 |

1,128 |

1,3 |

|

на товарную серу К4= |

1 |

0,98 |

0,89 |

0,8 |

Норма расхода определяется произведениями:

Ног=НгК1К3

Нос=НсК2К4

где Ног и Нос - определяемая норма расхода электроэнергии на товарный газ и товарную серу соответственно:

Нг и Нс - норма расхода по табл. 6.

7.11. При определении потребности пара со стороны или от собственной котельной необходимо учитывать выработку пара котлами-утилизаторами печей Клауса для завода с характеристикой, приведенной в пункте 7.8. в количестве:

среднего давления (Р=2,2 МПа) - 0,73 т/т серы;

низкого давления (0,5 МПа)- 1,23 т/т серы.

При использовании оборудования, производящего водяной пар с другими параметрами, количество вырабатываемого пара должно быть соответственно скорректировано.

7.12. Потребность завода, с характеристикой, приведенной в пункте 7.8., в воде определяется следующими нормами:

м3/1000м3 перерабатываемого газа

Вода оборотная 4,00

Вода свежая 0,41

в т.ч.

техническая 0,40

питьевая 0,01

Нормы учитывают расход воды только на объекты основного производственного назначения, непосредственно связанные с переработкой газа, конденсата и производственной серы.

Для заводов другой производительности, перерабатывающих исходное сырье другого состава, с технологическими схемами переработки газа и конденсата, отличными от указанных в пункте 7.8. нормы расхода воды должны быть соответственно скорректированы. В первом приближении корректировка может производиться прямо пропорционально производительности завода по исходному газу и содержанию в нем кислых компонентов (сероводорода и углекислоты).

8. НОРМЫ ЗАПАСОВ И СКЛАДИРОВАНИЯ СЫРЬЯ И ГОТОВОЙ ПРОДУКЦИИ

8.1. Общий объем емкостей для хранения каждого из видов жидкого сырья должен быть рассчитан на работу ГПЗ в течение не менее:

а) 3-х суток – при поступлении сырья по железной дороге;

б) 2-х суток – при приеме сырья по трубопроводу.

8.2. Общий объем емкостей для хранения каждого из видов готовой продукции в товарном парке должен быть рассчитан на работу ГПЗ в течении не менее:

а) 3-х - суток - при отгрузке железнодорожным транспортом;

б) 2-х - суток - при отгрузке трубопроводным транспортом.

8.3. Общий объем емкостей для хранения сырья или готовой продукции в промежуточных парках не должен превышать 16 часового запаса для каждого из видов продуктов.

8.4. При необходимости применения емкостей под давлением в качестве оперативного запаса при изотермическом хранении газа их общий объем следует определять с учетом неравномерности сливо-заливных операций и мощности транспортных средств и в размере не более односуточного хранения.

8.5. Общий объем емкостей для хранения стабильного конденсата с упругостью паров не более 93,6 кПа (700 мм. рт. ст.) при температуре 20ºС, перерабатываемого в виде сырья и отгружаемого в виде готовой продукции на заводах по переработке природного газа, с учетом комплекса подземных хранилищ должен обеспечивать работу завода не менее, чем на 7 суток при трубопроводном транспорте и 15 суток при железнодорожном транспорте.

8.6. В тех случаях, когда поступление сырья и сбыт готовой продукции проектируется по трубопроводам и предусматривается мероприятия по увеличению надежности транспортно-распределительной системы (наличие нескольких источников производства и поступления сырья, сдвоенная система трубопроводов или сдвоенные участки на сложных местах трассы, наличие достаточного резервуарного парка у поставщиков или потребителей), общий объем емкостей для хранения запасов сырья и готовой продукции при соответствующем технико-экономическом обосновании может быть уменьшен или парки совсем не предусматриваться.

8.7. При возможности организации подземного хранения сжиженных углеводородных газов в хранилищах шахтного типа или соляных куполах запас хранения может быть увеличен до 30 суток.

8.8. Расчет объемов парков в процессе проектирования следует производить исходя из полезного объема резервуаров (емкостей) с учетом не использующейся зоны и мертвого остатка.

9. НОРМЫ ЗАПАСОВ И СКЛАДИРОВАНИЯ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

9.1. Реагентное хозяйство газоперерабатывающего завода должно обеспечивать возможность хранения запасов реагентов в соответствии с табл. 7.

|

Название реагента |

Запас, выраженный в сутках |

|

Этиленгликоль, диэтиленгликоль, триэтиленгликоль |

30 |

|

Моноэтаноламин, диэтаноламин |

30 |

|

Метанол |

30 |

|

Аммиак, хлор |

В соответствии с "Санитарными правилами проектирования оборудования и содержания складов для хранения сильно действующих ядов (СДЯВ)" |

|

Кислоты |

30 |

|

Соли: каустическая и кальцинированная |

25 |

|

Ингибитор коррозии |

20 |

|

Гипохлорид Са |

30 |

|

Активированный уголь |

30 |

|

Прочие реагенты (присадки, тринатрийфосфат и др.) |

30 |

Примечание. При поставке химреагентов по импорту допускается увеличивать запасы:

основных химреагентов (гликолей, аминов и т.д.) в 3 раза;

ингибиторов коррозии в 6 раз против указанного в табл. 7

Примечание. Если на заводе имеется несколько однотипных установок, то аварийный запас катализаторов, адсорбентов, адсорбантов, хладагентов и т.п. предусматривается для полной замены его только на одной, наиболее крупной установке.

9.3. Нормы запасов смазочных материалов (масел, консистентных смазок) следует принимать:

при поступлении в железнодорожных цистернах - до 20 суток, но не менее объема одной железнодорожной цистерны;

при отгрузке в таре - до 30 суток;

при доставке только водным путем - годовой.

9.4. Неснижаемые запасы масла каждой марки, которые должны храниться на складе компрессорного отделения, устанавливаются: для компрессорных машин в объеме 50% масляной системы установленного парка машин плюс запас на доливки (пополнение системы) в объеме 45-дневной потребности.

9.5. Для внутрицеховых подстанций следует предусматривать запас трансформаторного масла не менее 110% объема наиболее маслоемкого электроаппарата.

Для главных понизительных подстанций запас трансформаторного масла следует предусматривать в соответствии с нормами технологического проектирования подстанций 35-750 кВ.

9.6. При доставке только водным путем запас реагентов, адсорбентов и хладагентов следует предусматривать исходя из годового их расхода плюс одна загрузка для полной их замены в системе (аварийный запас).

9.7. Запасы веществ, являющихся сырьем для производства катализаторов, цеолитов и контактных материалов, на газоперерабатывающем предприятии не должны превышать 30 суток.

9.8. При доставке реагентов и масел железнодорожным транспортом объем одной емкости для хранения каждого вида реагентов и масел должен быть не менее объема железнодорожной цистерны, а количество емкостей – не менее двух.

10. АППАРАТУРА И ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК

ОБЩИЕ ТРЕБОВАНИЯ

10.1. При проектировании сосудов и аппаратов следует руководствоваться "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР, ГОСТ 14249-80 и ГОСТ 24306-80.

10.2. Выбор сосудов и аппаратов следует производить согласно требованиям "Инструкции по выбору сосудов и аппаратов, работающих под давлением до 100 кгс/см2 и защите их от превышения давления", согласованной Госгортехнадзором СССР, и с учетом климатических условий.

При выборе оборудования и аппаратуры необходимо максимально использовать серийно выпускаемое типовое оборудование с унифицированными узлами, по возможности ограничивая типоразмеры с целью повышения эффективности агрегатно-узлового метода ремонта.

10.3. При проектировании нестандартизированного оборудования и аппаратуры необходимо:

максимально использовать стандартизированные и нормализованные узлы и детали;

увязывать их конструкцию с унифицированными строительными параметрами и габаритами;

предусматривать возможность их монтажа с предварительно выполненной укрупнительной сборкой, обвязкой трубопроводами, и нанесенной теплоизоляцией;

предусматривать постановку аппаратуры с максимальной степенью комплектности (КИП, арматура), с такелажными захватами, приспособлениями и устройствами для крепления изоляции, футеровки, металлоконструкций, обслуживающих площадок и лестниц, подъемных приспособлений.

10.4. При выборе материалов аппаратуры, оборудования, арматуры и трубопроводов следует учитывать присутствие сероводорода в рабочих средах технологических потоков и предусматривать мероприятия против общей коррозии и сульфидного растрескивания.

Примечание. Мероприятия против сульфидного растрескивания необходимо предусматривать в случае наличия свободной воды при парциальном давлении сероводорода в газовой фазе более 0,0001 МПа (0,001 кг/см2).

10.5. Для сероводородосодержащих сред с парциальным давлением сероводорода менее 0,0003 МПа (0,003 кг/см2) разрешается применять стандартизованные аппараты и оборудование на углеродистых и низколегированных сталей при условии, что предусматриваются мероприятия против общей коррозии (ингибирование, покрытия и др.)

10.6. Для сероводородосодержащих сред с парциальным давлением сероводорода более 0,0003 МПа (0,003 кг/см2) аппараты, оборудование, арматура и трубопроводы должны изготавливаться из сталей, стойких против сульфидного растрескивания (низколегированные: 20 ЮЧ, 09ХГ2НА6Г и др., высоколегированные хромоникельмолибденовые стали и сплавы: Х17Н13М3Т, 03Х22Н6М, ЭЛ-543 и др.), и предусматриваться мероприятия против общей коррозии и наводораживания (ингибирование, покрытия и др.).

10.7. Подбор аппаратов и оборудования из углеродистых и низколегированных сталей для сред с парциальным давлением сероводорода более 0003 МПа (0,003 кг/см2) следует производить из условия:

2,2 Рораб<Рраб

где: Рораб - рабочее давление при сероводородсодержащей среде;

Рраб – разрешенное рабочее давление стандартизированного аппарата.

Стандартизированные аппараты и оборудование из легированной стали могут применяться на расчетные предельные параметры по температуре стенки и давлению среды.

10.8. Применение для сероводородсодержащих сред стандартизированных аппаратов и оборудования должно быть согласовано с организацией-разработчиком аппарата или оборудования.

Конструирование нестандартизированных аппаратов и оборудования для сероводородсодержащих сред должно производиться только специализированными организациями (КБ, НИИ и др.).

10.9. При размещении на наружных установках аппаратуры и оборудования следует предусматривать:

необходимые средства дистанционного управления агрегатами;

системы для быстрой эвакуации воды и застывающих жидкостей из аппаратов при прекращении их работы;

устройства для защиты движущихся частей машин и аппаратов от атмосферных осадков, если это предусмотрено правилами их эксплуатации;

защиту оборудования от коррозии, вызываемой атмосферными осадками;

необходимые укрытия, требующиеся по условиям работы для обслуживания аппаратуры и оборудования, а также приборов контроля и автоматического регулирования;

площадки, лестницы и грузоподъемные устройства, необходимые для проведения работ по замене изношенных пучков теплообменников, снятию и установке предохранительных клапанов для ремонта и тарировки, проведению внутренних осмотров сосудов, демонтажу внутренних устройств и др.

10.10. Конструкция технологического оборудования (дренажные емкоси, аппараты и т.п.), устанавливаемого в засыпных приямках, должна исключать расположение разъемных соединений (фланцы, арматура и т.п.) в местах, скрытых от наблюдения.

10.11. При обвязке теплообменных аппаратов охлаждаемый продукт следует подавать в верхний штуцер, нагреваемый в нижний штуцер. Вода и водяной пар, как правило, должны подаваться в трубный пучок.

10.12. В обвязках трубопроводов, в которых возможно выделение и накопление влаги, кристаллогидратов и др. низкозастывающих продуктов, следует избегать тупиковых участков. При невозможности их исключения необходимо предусматривать обогрев тупиковых участков.

В случае появления тупиковых участков при отключении крайних их параллельно соединенных аппаратов проектом должны предусматриваться мероприятия по предотвращению их замораживания при работе в зимних условиях.

10.13. обогревающие спутники трубопроводов, аппаратов, арматуры и приборов для заводов, располагаемых в районе Сибири и Севера, следует предусматривать на незамерзающем теплоносителе (антифризе), с устройством теплоизоляции.

10.14. Обвязка аппаратов запорной арматурой и трубопроводами должна предусматривать возможность подачи в аппараты и выпуска из них азота, пара и воды при подготовке аппаратов к ремонту.

При необходимости в проектах следует предусматривать штуцеры с запорной арматурой для присоединения съемных участков линий азота, пара и воды.

10.15. Для продувки, просушки или пропарки технологического оборудования в зависимости от применяющихся в производстве веществ необходимо предусматривать стационарную разводку трубопроводов азота, пара и воды.

Следует предусматривать установку манометров в запорной арматуре, (а на паропроводах дополнительно и дренажей), на каждом ответвлении трубопроводов азота, пара, воздуха и воды для этих целей.

10.16. Вопросы установки запорной арматуры на подводящих и отводящих трубопроводах аппаратов и сосудов должны решаться при проектировании, исходя из требований технологического процесса, рода и параметров перекачиваемой жидкости или газа, запаса жидкости в аппарате или сосуде, протяженности трубопровода и т.п., обеспечения безопасной эксплуатации.

10.17. Байпасы на теплообменных аппаратах должны устанавливаться при двух и более аппаратах или в случае, если возможна нормальная работа без этого аппарата.

Компрессоры

10.18. Настоящий раздел норм распространяется:

на компрессоры, предназначенные для компримирования попутного нефтяного газа с целью подачи его на дальнейшую переработку или использования в качестве энергетического топлива;

на дожимные компрессоры для подачи отбензиненного газа в магистральные газопроводы.

10.19. Проектирование газокомпрессорной станции должно производиться в технологической увязке с газопроводом компримированного газа и объектами переработки газа.

10.20. Скорости газа в технологических трубопроводах на обвязке компрессоров следует определять, исходя из допустимых потерь и рекомендуемых скоростей (см. табл. 8).

10.21. Качество охлаждающей жидкости должно соответствовать техническим условиям на поставку компрессоров и вспомогательного оборудования для них (насосного, холодильного и др.).

10.22. При многоступенчатом компримировании нефтяного газа, с промежуточным его олаждением, необходимо производить расчеты на выпадание конденсата углеводородов после охлаждения газа на каждой из ступеней сжатия в наиболее холодный период времени года. Учитывая возможность выпадения жидкости, на каждой ступени после холодильников следует предусматривать установку сепараторов. Расчет макступенчатого и другого оборудования следует производить на паспортную производительность компрессора.

10.23. технологическая схема компрессорного отделения должна обеспечивать:

очистку компримируемого газа от механических примесей и канальной жидкости;

необходимую степень сжатия транспортируемого газа;

пуск, нормальную работу, нормальную и аварийную остановку газоперекачивающих аппаратов (ГПА);

нормальную и аварийную остановку всей компрессорной станции;

одновременную работу расчетного количества агрегатов;

охлаждение газа (межступенчатое и после последней ступени нагнетания);

сбор механических примесей и жидкостей, уловленных в приемном, промежуточном и концевом сепараторах;

работу вспомогательных систем в нормальном режиме и при аварийных ситуациях;

послеремонтную обкатку любого агрегата без остановки работающих агрегатов.

10.24. Выбор компрессоров следует производить на основании технологических расчетов из числа серийно выпускаемых машин на основании технико-экономических ограничений.

Выбор компрессоров по производительности должен производиться с учетом динамики поступления газа по годам на ГПЗ.

В случае, если серийно выпускаемые машины не удовлетворяют современным требованиям развития подотрасли, целесообразно, на основании технико-экономических обоснований разрабатывать новые конструкции компрессоров.

10.25. Компрессоры для компримирования газов, указанных в п.10.18, должны быть специально предназначены для этих целей. Применение в проектах ГПЗ компрессоров, пригодных для компримирования этих газов, но не предназначенные специально для них, должно быть согласовано с заводом-изготовителем.

10.26. Управление и контроль за рабочими параметрами компрессорных установок и их систем должен быть местным и дистанционным. Преимущество следует отдавать машинам, которые не требуют специального пребывания обслуживающего персонала.

10.27. При использовании газомотокомпрессоров в режиме, отличающемся от установленного в технических условиях завода-изготовителя, технологические расчеты по определению производительности машин и потребной мощности двигателя привода следует согласовывать с заводом-изготовителем.

При использовании центробежных компрессоров в режиме, отличающемся от установленного в технических условиях завода-изготовителя, производительность и другие параметры работы машина определяются заводом-изготовителем по опросному листу.

10.28. Газ, поступающий на прием компрессоров, должен быть очищен, как правило, с помощью сепараторов от капельных включений нефти, воды, углеводородного конденсата и с помощью пылеуловителей или фильтров от пыли, окалины, окислов железа и других твердых включений.

Установка пылеуловителей или фильтров на приеме газа перед компрессорами обязательна при следующих условиях:

для выполнения требований инструкции по эксплуатации завода-изготовителя компрессоров;

при компримировании газа, содержащего сероводород.

10.29. При проектировании компрессорных станций, предназначенных для компримирования газа, содержащего сероводород, следует соблюдать следующие условия:

а) применение компрессоров должно быть согласовано с заводом-изготовителем, если они не предназначены для компримирования сероводородсодержащего газа;

б) применение аппаратов компрессорной станции, предназначенной для работы с газом, в которых содержится сероводород с парциальным давлением более 0,0003 МПа (0,003 кг/см2), в обязательном порядке должно быть согласовано с ЦКБН или другой специализированной организацией;

в) оборудование, аппаратура и обвязочные трубопроводы должны быть изготовлены в соответствии с техническими требованиями работы сосудов в сероводородсодержащей среде (применение коррозионностойких материалов, термообработка труб, сварных швов, ингибирование и др.).

10.30. Проектом должны быть предусмотрены технические решения, исключающие замерзание жидкости в приемных, промежуточных и выкидных сепараторах и в линиях дренажа из них (обогрев, изоляция).

10.31. Размещение компрессоров должно быть, как правило, однородное. В помещениях компрессорных не допускается размещать аппаратуру и оборудование, конструктивно или технологически не связанное с работой компрессоров.

10.32. Приемные и нагнетательные коллекторы компрессоров должны располагаться вне здания компрессоров, причем приемные коллекторы должны быть уложены с уклоном, обеспечивающим их самотечное опорожнение от жидкости. Укладку коллекторов следует принимать надземной. Необходимо предусматривать дренаж приемного коллектора от жидкости.

10.33. Нагнетательный и приемный газопроводы каждой ступени сжатия должны быть соединены между собой (через запорную арматуру) газопроводом, обеспечивающим возможность пуска компрессора в работу и регулирование его производительности за счет перепуска части газа с нагнетания на прием в соответствии с инструкцией по эксплуатации завода-изготовителя.

10.34. Для обеспечения удаления газа из компрессора (при ремонте, ревизии и т.д.) на приемном газопроводе каждой ступени компрессора, между отключающей задвижкой и цилиндром каждой ступени, должна быть предусмотрена продувочная свеча с установкой на ней запорной арматуры высокой степени герметичности.

Примечания:

1. При наличии нескольких цилиндров на одной ступени сжатия компрессора допускается сброс газа производить на одну общую для них свечу.

2. Допускается объединение на одну свечу группы компрессоров с одинаковыми по давлению ступенями сжатия.

3. При отсутствии между ступенями запорной арматуры допускается установка одной продувной свечи на любой ступени компрессора.

10.35. Каждый компрессорный агрегат должен иметь соответствующую арматуру на всасывающих и нагнетательных трубопроводах, позволяющую надежно и безопасно отключать его от сборных коллекторов.

10.36. Компрессорные агрегаты должны быть снабжены обратными клапанами, устанавливаемыми на линии нагнетения каждой ступени между нагнетательными патрубками и запорной арматурой. Если компрессорный агрегат имеет устройство для промежуточного отбора газа, то обратный клапан должен быть установлен также и на линии, отводящей от компрессора газ промежуточного давления.

10.37. Газомоторные компрессоры (ГМК) должны быть обеспечены свечами для удаления газа:

от протечек сальников компрессорных цилиндров;

из фонаря компрессорных цилиндров;

из картера газомоторного двигателя.

Примечания:

1. Допускается сбрасывать на общую свечу газ от протечек сальников и газ из фонаря компрессорных цилиндров.

2. Каждая свеча должна быть выведена на 2 м и выше конька крыши здания и снабжена огнепреградителем.

3. Запорная арматура на свечах не ставится.

10.38. На трубопроводах подвода топливного газа к газомоторным компрессорам должен быть установлен регулятор давления.

10.39. В компрессорных отделениях, оборудованных поршневыми компрессорами, для гашения пульсации газового потока, уменьшения вибрации и резонансных колебаний газопроводов на всасывании и нагнетании необходимо предусматривать сборные газовые коллекторы и не допускать большого числа поворотов при проектировании обвязочных трубопроводов.

10.40. В конце сборных нагнетательных газопроводов после поршневых компрессоров для улавливания масла должны устанавливаться маслоотделители перед ними.

10.41. Конфигурация трубопроводов от компрессоров к коллекторам и самих коллекторов, а также размещение и характер опор должны проектироваться таким образом, чтобы обеспечить компенсацию температурных деформаций во время работы машин.

10.42. Для запуска газомоторных поршневых агрегатов следует проектировать систему пускового воздуха, включающую компрессор, ресивер и трубопроводы.

10.43. Система пускового воздуха должна быть выполнена в соответствии с "Правилами устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов", утвержденных Гостехнадзором СССР.

10.44. На линиях подвода азота (инертного газа) к компрессорам, используемых для систематического заполнения и продувки, следует устанавливать по два запорных органа и обратный клапан. Между запорными органами необходимо предусматривать дренажное устройство с условным проходом не менее 25 см, имеющее выход в атмосферу.

10.45. Для уменьшения влияния вибраций, вызываемых работой компрессоров, необходимо предусматривать соблюдение следующих условий:

фундаменты под компрессоры должны быть отделены от конструкций здания (фундаментов стен, перекрытий и т.п.);

площадки между смежными фундаментами компрессоров должны быть вставными, свободно опирающиеся на собственные фундаменты;

трубопроводы, присоединяемые к машине, не должны иметь жесткого крепления к конструкциям зданий.

При наличии таких креплений необходимо предусматривать соответствующие компенсирующие устройства.

10.46. На случай аварийного отключения электроэнергии в проектах масляной системы турбокомпрессоров и нагнетателей необходимо предусматривать резервную емкость для масла, обеспечивающую самотечную подачу масла к уплотнениям и подшипникам агрегатов.

Объем резервной емкости должен обеспечивать маслом агрегат в течении времени, необходимого для полной его остановки (выбеге ротора).

10.47. материалы для изготовления трубопроводов на обвязке компрессорных агрегатов должны выбираться по действующим государственным стандартам и техническим условиям и с учетом свойств и параметров (давления и температуры) рабочего газа.

10.48. При проектировании трубопроводов на обвязке компрессорных агрегатов число фланцевых соединений должно быть минимальным, обеспечивающим удобство сборки и разборки.

На всасывающем трубопроводе, в непосредственной близости от компрессора, необходимо предусматривать фланцевое соединение для продувки приемного трубопровода и установки временного фильтра.

10.49. трубопроводы дроссельных и продувочных линий, в которых возможно замерзание или отложение легкозастывающих жидкостей (веществ), а также запорная арматура на этих трубопроводах, должны иметь устройства для их обогрева.

10.50. Арматура на линиях аварийного сброса давления должна иметь помимо ручного дистанционное управление.

10.51. Запорная арматура, устанавливаемая на высоте, должна иметь дистанционное управление или доступ (лестницы, площадки).

10.52. Компрессорные агрегаты, устанавливаемые на открытых площадках или в неотапливаемых помещениях, должны иметь обогрев масляной системы.

Трубчатые печи

10.53. Трубчатые печи должны проектироваться с учетом требований соответствующих разделов "Правил безопасности при эксплуатации газоперерабатывающих заводов" и "Правил безопасности при эксплуатации нефтегазоперерабатывающих заводов" (ПТБ НП-73), утвержденных Госгортехнадзором СССР.

Конструкция печи определяется специализированной организацией-разработчиком (ЦКБН Минхиммаша) по опросному листу и должна обеспечивать индустриальный монтаж блоков агрегированного оборудования, узлов и секций трубопроводов.

На входе потока продукта в печь необходимо устанавливать обратный клапан.

Первой по ходу потока устанавливается запорная арматура, вторым - обратный клапан.

На многопоточных трубчатых печах запорную арматуру на входе в печь и на выходе из печи, а также обратный клапан на входе в печь необходимо устанавливать на каждом потоке.

10.55. На трубопроводах, подводящих продукт в печь, необходимо устанавливать дополнительно к запорной арматуре, указанной в п.10.54, запорную арматуру с дистанционным управлением. Для многопоточных трубчатых печей запорная аппаратура с дистанционным управлением устанавливается на общем потоке на входе в печь (до разветвления потоков).

Необходимость дополнительной установки запорной арматуры с дистанционным управлением и обратного клапана на выходе продукта из печи, а также как следствие предохранительного клапана, должна определяться в каждом конкретном случае проектной организацией в зависимости от технологической схемы соединения печи с другими аппаратами.

10.56. При применении многопоточных змеевиков должны предусматриваться узлы равномерного распределения продукта по потокам; управление задвижками распределения потоков должно быть предусмотрено из безопасного места. На каждом потоке необходимо устанавливать регулятор расхода. При многопоточном змеевике допускается устройство распределительной гребенки с установкой общей задвижки перед гребенкой.

10.57. К трубчатым печам для продувки змеевика необходимо предусматривать подвод азота или водяного пара. На трубопроводе подвода азота или пара перед их подключением к змеевику, должны быть установлены обратный клапан и два запорных устройства, между которыми необходимо предусматривать установку продувочного вентиля в атмосферу - для контроля за плотностью запорной арматуры и спуска конденсата.

Вторая по ходу пара или азота задвижка должна устанавливаться с электро- или пневмоприводом.

Обратный клапан должен устанавливаться первым со стороны змеевика печи и непосредственно в месте врезки пара или азота в змеевик.

Для многопоточных печей необходимо предусматривать подвод азота или водяного пара для продувки каждого потока.

10.58. На трубопроводе, подводящем топливный газ к печам, должен быть установлен сепаратор-отбойник и подогреватель во избежание попадания конденсата в топку.

10.59. на трубопроводе, подводящем топливный газ к печам, после последнего (по ходу газа) отключающего устройства, непосредственно перед форсунками, должны быть предусмотрены манометр и линия продувки системы топливного газа со сбросом на свечу и на факел.

10.60. На общем трубопроводе, подводящем топливный газ к печам, должны устанавливаться манометр, замерная диафрагма, быстродействующий отсекающий клапан и регулятор давления топливного газа.

10.61. Системой автоматики печи должна быть предусмотрена блокировка (отсечка топлива) в следующих случаях:

при понижении давления топлива ниже установленного предела;

при уменьшении общего расхода продукта в печь ниже установленного предела;

при повышении температуры дымовых газов на выходе из печи выше допустимых пределов;

при погасании пламени в топке.

10.62. печи должны быть оборудованы системами пожаротушения, паровой или газовой завесы и безопасной работы в соответствии с действующими нормами и правилами по технике безопасности.

АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ (АВО)

10.63. На газоперерабатывающих заводах охлаждение и конденсация технологических потоков должны осуществляться, как правило, в воздушных холодильниках.

Водяное охлаждение следует применять в тех случаях, когда воздушное охлаждение экономически нецелесообразно или невозможно по технологическим причинам.

В случаях, когда по климатическим условиям воздушные холодильники не могут обеспечить необходимое охлаждение продукта, следует рассматривать вариант комбинированного охлаждения:

сочетание воздушного охлаждения, снимающего основное количество тепла более высокого потенциала, и доохлаждение продукта в концевых водяных холодильниках.

10.64. Расчетная температура воздуха должна определяться исходя из климатических условий в наиболее жаркий период года в данной местности (в соответствии с главой СНиП 2.01.01-82). При определении расчетной температуры следует пользоваться следующей формулой:

tp=t13+0,25(tmax-t13)

где t13 - средняя температура воздуха в 13 часов самого жаркого месяца, ºС;

tmax – абсолютная максимальная температура воздуха, ºС.

10.66. Воздушное охлаждение продуктов рекомендуется вести до температуры, которая не менее, чем на 10ºС превышает расчетную, определяемую согласно п.10.64. настоящего раздела.

10.67. аппараты воздушного охлаждения рекомендуется оснащать механизмами дистанционного регулирования расхода воздуха в зависимости от температуры охлаждаемого продукта или температуры окружающего воздуха.

10.68. Для обеспечения нормального течения технологического процесса в летнее время рекомендуется оборудовать аппараты воздушного охлаждения устройствами увлажнения воздуха.

Система подачи воды должна обеспечивать увлажнение воздуха в течении не менее 8 часов в сутки. Годовое время работы системы и количество воды определяется методикой, оговоренной в п.10.65.

10.69. Для охлаждения продуктов с высокой температурой застывания (замерзания) или продуктов, способных образовать кристаллогидраты, необходимо применять аппараты воздушного охлаждения (АВО) с подогревателем или устройством рециркуляции охлаждающего воздуха. Аппараты воздушного охлаждения при проектировании следует выбирать в соответствии с требованиями ГОСТ 25630-83.

ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА

10.70. все сосуды и аппараты, работающие под избыточным давлением свыше 0,07 Мпа (0,7 кгс/см2), или группа таких сосудов, соединенных между собой без отключающей арматуры между ними, не которые распространяются требования "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением" Госгортехнадхора СССР, должны быть защищены от повышения в них давления выше расчетного предохранительными устройствами. Защита сосудов аппаратов и трубопроводов от превышения в них давления должно осуществляться путем установки на них предохранительных клапанов или мембранных предохранительных устройств (пластин).

Защита сосудов и трубопроводов не предусматривается, если давление питающего источника не превышает расчетное давление и если исключена возможность повышения давления в сосуде и трубопроводе вследствие нагрева или химической реакции.

10.71. Обогреваемые трубопроводы со сжиженными газами и легковоспламеняющимися жидкостями (ЛВЖ) с температурой начала кипения до 45ºС, имеющие отключающую арматуру на концевых участках, независимо от диаметров необходимо защищать от возможности повышения давления за счет испарения находящейся в них жидкости путем установки на них предохранительных устройств.

10.72. Стандартные аппараты, снабженные предохранительными устройствами и рассчитанные на условное давление, должны иметь пределы применения по давлению в зависимости от температуры. При этом должно указываться расчетное давление при определенной температуре и рабочее давление.

10.73. Выбор, расчет, установку и регулировку (тарировку) предохранительных клапанов следует производить в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора СССР, ГОСТ 12.2.085-82 и «Инструкцией по выбору сосудов и аппаратов, работающих под давлением до 100 кгс/см2 и защите их от превышения давления», согласованной Госгортехнадзором СССР.

10.74. Расчет и установку предохранительных мембран (пластин) следует производить в соответствии с «Указаниями по применению мембранных предохранительных устройств», согласованных Госгортехнадзором СССР.

10.75. Установочное давление предохранительного клапана должно определяться в зависимости от величины расчетного давления и противодавления в системе сброса.

Для предохранительных устройств, давление открытия которых зависит от противодавления, следует принимать противодавление за предохранительными клапанами в системе сброса следующее:

для устройств со сбросом на местную свечу или в факельную систему низкого давления - 0,05 МПа (0,5 кгс/см2) изб.;

для устройств со сбросом в факельную систему высокого давления - 0,2 МПа (2 кгс/см2), изб.

В случае одной факельной системы на ГПЗ противодавление в системе сброса следует принимать равным 0,1 МПа (1 кгс/см2), если меньшее давление не требуется по условиям технологии.

10.76. Для сосудов и аппаратов, предназначенных для огне- и взрывоопасных сред и токсичных веществ возможно применение одной системы предохранительных клапанов (рабочий + резервный) при условии:

обеспечения каждым из клапанов в отдельности защиты сосуда или аппарата от превышения давления;

установки блокировочного устройства, не допускающего одновременное отключение рабочего и резервного предохранительного клапана от сосуда или аппарата;

осуществления сброса взрывоопасных, взрывопожароопасных и ядовитых паров или газов от рабочего и резервного предохранительного клапанов в закрытую систему на улавливание или сжигание на факеле.

Допускается установка одной системы предохранительных клапанов (без резерва), со сбросом газа в факельную систему или в закрытую систему на улавливание или сжигание на факеле, на компрессорных агрегатах при количестве установленных машин 2 и больше.

10.77. Сбросы газов и паров от предохранительных устройств, установленных на сосудах и аппаратах с взрывоопасными и взрывопожароопасными средами, где при срабатывании предохранительных устройств возможен значительный унос жидкости, следует направлять в закрытую систему (сепаратор, дренажную емкость и т. п.) и далее на факел или на свечу.

10.78. Сбросы от предохранительных устройств, установленных на сосудах с токсичными средами, следует направлять в специальную закрытую систему, из которой пары сброса должны возвращаться в производство. В случае невозможности осуществления такой схемы по условиям процесса, сбрасываемые пары допускается направлять в атмосферу, но перед этим они должны быть обязательно обезврежены в специальном поглощающем устройстве.

10.79. Во всех случаях, когда это возможно по условиям технологического процесса, сбросы от предохранительных устройств, установленных на сосудах со взрывоопасными и взрывопожароопасными и токсичными средами, следует направлять в сосуды той же системы, но работающие под меньшим рабочим давлением и оборудованные предохранительными устройствами.

10.80. Сбросы жидкостей от предохранительных устройств, установленных на трубопроводах или аппаратах, полностью заполненных жидкостью, следует направлять в сосуды и аппараты той же системы, но работающие под меньшим рабочим давлением и оборудованные предохранительными устройствами, установленными на этих сосудах в зоне паровой (газовой) фазы, если это не вызовет опасных последствий или нарушений технологического режима, или в специально предназначенные для этих целей емкости.

При сбросе жидкостей в закрытую систему в этом случае следует учитывать противодавление, равное расчетному давлению в этой системе плюс гидравлическое сопротивление сбросного трубопровода.

11. ТРУБОПРОВОДЫ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК.

11.1. При проектировании технологических трубопроводов ГПЗ необходимо руководствоваться следующими нормативными документами: СН 527-80, СНиП II-36-73 (П-Г.1073), СНиП II-37-76, СНиП II-45-75 (раздел «Защита стальных магистральных трубопроводов от коррозии»), «Руководящими указаниями по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов под давлением до 100 кгс/с2» РУ-75, согласованными Госгортехнадзором СССР, «Правилами безопасности в газовом хозяйстве», утвержденными Госгортехнадзором СССР, «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденными Госгортехнадзором СССР, и противопожарными нормами проектирования.

11.2. Выбор диаметра трубопровода должен производиться на основании гидравлического расчета и с учетом его производительности, а также вязкости транспортируемого продукта.

11.3. При определении диаметров технологических трубопроводов необходимо принимать рекомендуемые скорости движения потоков по трубам, приведенные в табл. 8.

|

Наименование продукта и трубопровода |

Рекомендуемая скорость, м/с |

|

Газ горячий |

5 - 20 |

|

Конденсат газовый нестабильный: |

|

|

в трубопроводах насосов |

1,5 - 3,0/1,0 - 1,2 |

|

при движении самотеком |

0,1 - 0,5 |

|

Вязкие жидкости: |

|

|

при вязкости 0,000001 - 0,00006 м2/с (0,01 - 0,06 см2/с) |

2,5/1,5 |

|

при вязкости 0,000006 - 0,000012 м2/с (0,06 - 0,12 см2/с) |

2,2/1,4 |

|

при вязкости 0,000028 - 0,000072 м2/с (0,28 - 0,72 см2/с) |

1,5/1,2 |

|

при вязкости 0,000072 - 0,000146 м2/с (0,72 - 1,46 см2/с) |

1,2/1,1 |

|

при вязкости 0,000146 - 0,000438 м2/с (1,46 - 4,38 см2/с) |

1,1/1,0 |

|

при вязкости 0,000438 - 0,000977 м2/с (4,38 - 9,77 см2/с) |

1,0/0,8 |

|

Газ в приемном коллекторе поршневого компрессора |

до 10,0 |

|

Газ в приемном газопроводе центробежного компрессора |

до 15,0 |

|

Газ в нагнетательном газопроводе компрессора |

до 20,0 |

|

Сжиженные газы во всасывающих трубопроводах насосов |

до 1,2 |

|

Сжиженные газы в нагнетательных трубопроводах насосов |

до 3,0 |

|

Топливный газ (к печам, котлам и пр.) |

до 40,0 |

|

Жидкость (нефть, эмульсия, реагенты): |

|

|

во всасывающих трубопроводах насосов |

0,2 - 1,0 |

|

в нагнетательных трубопроводах насосов |

1,2 - 3,0 |

|

в самотечных трубопроводах между аппаратами |

0,2 - 0,5 |

|

Вода: |

|

|

в трубопроводах циркуляционных систем охлаждения |

до 2,0/1,0 |

|

в трубопроводах напорной канализации |

1,0 - 1,5 |

|

в трубопроводах самотечной канализации |

0,6 - 1,0 |

|

в трубопроводах подпитки котлоагрегатов |

1,5 - 2,5/1,0 - 2,0 |

|

Пар водяной: |

|

|

насыщенный |

15,0 - 60,0 |

|

перегретый |

50,0 - 70,0 |

|

Конденсат водяной |

0,5 - 1,5 |

|

Сжатый воздух |

7,5 - 12,5/5,5 - 10,0 |

|

Ингибиторы в трубопроводах |

до 3,0 |

|

Масла смазочные |

0,8 - 1,2/0,2 - 0,3 |

|

Насыщенные растворы аминов |

0,6 - 0,9 |

|

Сероводородсодержащий газ |

не выше 10 |

Примечание. В числителе и знаменателе дробных значений в табл. 8 даны скорости соответственно для нагнетательных и всасывающих трубопроводов.

11.4. Выбор направлений трассировки трубопроводов должен соответствовать требованиям технологической схемы и условиям экономической целесообразности.

11.5. При проектировании технологических трубопроводов и тепловых сетей следует применять следующие способы прокладки:

надземный, на эстакадах, на отдельно стоящих высоких и низких опорах;

шпальный;

подземный в непроходных каналах и, в виде исключения, в грунте.

Размещение и способы прокладки трубопроводов должны обеспечивать безопасность его эксплуатации и возможность производства монтажных и ремонтных работ с применением средств механизации.

11.6. Как правило, следует проектировать надземную прокладку. Подземная прокладка сооружаемых технологических трубопроводов (кроме трубопроводов воды и дренажных трубопроводов, связанных с подземными емкостями) может быть допущена только в обоснованных проектом случаях. Для трубопроводов, транспортирующих горючие газы, сжиженные газы (независимо от парциального давления насыщенных паров) и ЛВЖ (независимо от температуры кипения) разрешается только надземная прокладка. Для перечисленных сред допускается прокладка всасывающих трубопроводов к насосам в непроходных каналах, засыпаемых сухим песком и перекрываемых плитами.

11.7. Прокладку трубопроводов на отдельно стоящих низких опорах следует применять только в один ярус, при этом расстояние по высоте от уровня земли до низа труб должно быть не менее 200 м.

11.8. Трубопроводы, прокладка которых не может быть выполнена надземно (например, дренажные и всасывающие трубопроводы к насосам), разрешается в пределах одной установки прокладывать в непроходных каналах или непосредственно в грунте. При этом, в непроходных каналах должны прокладываться трубопроводы, требующие наблюдения, и трубопроводы с фланцевыми разъемами (с вязкими, застывающими или кристаллизирующимися средами), а непосредственно в грунте можно прокладывать только трубопроводы, не требующие наблюдения и не имеющие фланцевых разъемов.

Каналы и лотки, перекрытые плитами, в которых прокладываются технологические трубопроводы, должны быть выполнены из несгораемых материалов и иметь через каждые 80 м гравийные или песчаные перемычки длиной не менее 4 м и уклон к колодцам, присоединенным через гидравлический затвор к канализации.

11.9. Не допускается прокладка трубопроводов, транспортирующих углеводороды, совместно с паропроводами, а также с силовыми, осветительными и телефонными кабелями в непроходных каналах.

11.10. Прокладка трубопроводов на эстакадах может применяться в один, два и более яруса.

При прокладке трубопроводов на эстакадах с количеством ярусов два и более на верхнем ярусе следует прокладывать, как правило, трубопроводы большого диаметра, а на нижнем - трубопроводы малого диаметра и трубопроводы с агрессивными средами.

Высота между ярусами должна приниматься из условий удобства обслуживания прокладываемых трубопроводов, но должна быть не менее 1,2 м. На многоярусных эстакадах рекомендуется предусматривать проходные мостики для осмотра и обслуживания и ремонта трубопроводов и их изоляции.

11.11. Надземные трубопроводы на эстакадах или отдельно стоящих высоких опорах должны прокладываться с учетом пересечений их дорогами или проходами. В местах пересечений трасс трубопроводов с дорогами или проходами расстояние по высоте до низа труб или механических конструкций должно быть не менее:

а) для железных дорог - 5,6 м от головки рельса;

б) для автомобильных дорог - 5,0 м от верха покрытия;

в) для пешеходных проходов - 2,2 м от верха покрытия.

11.12. Необходимо максимально использовать несущую способность труб, дополнительно нагружая трубы большого диаметра трубами малого диаметра, с обязательной проверкой расчетом труб на допускаемый прогиб.

Не разрешается закрепление трубопроводов малых диаметров к трубопроводам, транспортирующим:

а) сжиженные горючие газы;

б) среды под давлением выше 6,4 МПа (64 кгс/см2);

в) горючие газы с токсическими свойствами;

г) среды с температурой выше 300 °С.

11.13. Трубопроводы не должны проходить через стены, разделяющие помещения категории А и Б от помещений категории В, Г и Д. Не разрешается проход транзитных трубопроводов через электротехнические помещения и помещения КиП.

11.14. При установке линзовых и волнистых компенсаторов на горизонтальных газопроводах с конденсирующимися газами из каждой линзы должен предусматриваться дренаж конденсата.

11.15. Для уменьшения трения между опорами и несущими

конструкциями на трубопроводах диаметром 300 мм и более, при прокладке их на

отдельно стоящих опорах, рекомендуется применять катковые опоры; при этом уклон

трубопровода должен быть не более ![]() , где:

, где:

0,05 - плечо трения качения по поверхности соприкосновения катка с корпусом и опорной плитой в см;

r - радиус ролика в см.

11.16. При групповой прокладке трубопровода на общих опорных конструкциях или эстакадах в тех случаях, когда эти конструкции не рассчитаны на нагрузки, возникающие при одновременном гидравлическом испытании всех трубопроводов, в проекте должна быть оговорена последовательность его проведения.

11.17. Трубопроводы для сжиженных горючих газов должны быть выполнены только из бесшовных труб.

11.18. Спиральношовные трубы не допускается применять для обвязочных трубопроводов компрессорных отделений, а также для изготовления секторных отводов и П-образных компенсаторов.

11.19. При проектировании технологических трубопроводов следует применять преимущественно детали заводского изготовления.

11.20. Трубопроводы, в том числе для сжиженных газов и вакуумные, как правило, должны выполняться на сварке, фланцевые соединения на трубопроводах допускаются для присоединения к фланцевой арматуре, к штуцерам оборудования и к узлам контрольно-измерительных приборов.

Муфтовые соединения на трубопроводах разрешаются лишь для присоединения стальной арматуры малого диаметра и контрольно-измерительных приборов.

11.21. Выбор крепежных деталей для фланцевых соединений и материалов для них следует производить в зависимости от рабочих условий по табл. 14 РУ-75 и табл. 2 СН-527-80.

11.22. Выбор прокладок и прокладочных материалов для уплотнения фланцевых соединений следует производить с учетом свойств транспортируемых веществ, их рабочих параметров и типа уплотнительной поверхности фланцев по табл. 16 РУ-75.

11.23. Рекомендуется фланцевые соединения трубопроводов располагать по возможности непосредственно у опор. Расположение сварных стыков в толщах стен, перегородок или перекрытий, а также ближе 50 мм от трубопроводных опор и подвесок не допускается.

11.24. Расстояние от поперечного сварного шва трубопровода до начала гнутого закругления должно быть равно наружному диаметру трубы, но не менее 100 мм.

Длина прямого участка между сварными швами двух соседних изгибов должна составлять не менее 100 мм при условном диаметре трубопровода менее 150 мм и 200 мм - при условном диаметре от 150 мм и выше.

Допускается сварка двух крутоизогнутых отводов под любым углом плоскости без прямого участка между ними.

11.25. В случае отсутствия в номенклатуре штампованных тройников необходимых типоразмеров допускается предусматривать в соответствии с нормами машиностроения сварные тройники или непосредственную вварку ответвления в основную трубу с применением в необходимых случаях укрепляющих элементов.

11.26. Для надежного отключения от коллектора аппаратов и оборудования, работающих при давлении взрывоопасных и токсичных газов 4,0 МПа (40 кгс/см2) и выше, необходимо устанавливать два запорных органа, между которыми должно быть дренажное устройство с условным проходом не менее 25 мм, имеющее прямое соединение с атмосферой.

Допускается вместо второго запорного органа и дренажного устройства предусматривать стационарную поворотную заглушку (обтюратор), рассчитанную на давление трубопровода.

11.27. На вводах на установку горючих и сжиженных газов, в том числе нестабильного конденсата, (вне здания на расстоянии не менее 3 м и не более 50 м от стены здания или ближайшего аппарата, стоящего на улице) следует устанавливать отключающую арматуру с дистанционным управлением, независимо от сечения трубопровода.

На вводах на установку трубопроводов с легковоспламеняющимися жидкостями (ЛВЖ) и горючими жидкостями (ГЖ) следует устанавливать отключающую арматуру:

а) для арматуры с условным диаметром до 200 мм - с ручным управлением;

б) для арматуры с условным диаметром 200 мм и более - с электрическим, пневматическим или гидравлическим приводом.

11.28. На трубопроводах вывода с установки горючих и сжиженных газов, ЛВЖ следует устанавливать обратный клапан и отключающую арматуру:

а) для арматуры с условным диаметром до 200 мм - с ручным управлением;

б) для арматуры с условным диаметром 200 мм и более - с электрическим, пневматическим или гидравлическим приводом.

12. НОРМЫ РАЗМЕЩЕНИЯ И НОРМЫ РАБОЧЕЙ ПЛОЩАДИ НА МАШИНУ, АГРЕГАТ, УСТАНОВКУ. КОМПОНОВКА ОБОРУДОВАНИЯ.

12.1. При размещении технологических установок, зданий и сооружений газоперерабатывающих заводов, а также отдельных машин, аппаратов и оборудования в зданиях и на наружных площадках, при определении максимально допустимых площадей отдельно стоящих наружных установок следует руководствоваться «Правилами безопасности во взрывоопасных и взрывопожароопасных химических и нефтехимических производствах ПБВХП-74», утвержденных Госгортехнадзором СССР, «Правилами устройства электроустановок», СНиП II-37-76 и противопожарными нормами проектирования.

12.2. Рабочие площади на отдельные машины, агрегаты, аппараты и оборудование не нормируются и должны выбираться исходя из обвязки, безопасности, удобства их обслуживания и ремонта.

12.3. При проектировании объектов необходимо предусматривать максимально возможное размещение аппаратов и оборудования на открытых площадках.

Технологическое оборудование необходимо, как правило, располагать вне здания. В закрытых зданиях и помещениях допускается его размещение только в тех случаях, когда это вызывается особенностью технологического процесса или невозможностью конструктивного изготовления оборудования для его работы на наружной установке.

12.4. При размещении технологического оборудования в здании крупногабаритное оборудование следует располагать в его центральной части или у стен без проемов, а малогабаритное - со стороны оконных проемов.

12.5. При компоновке технологического оборудования необходимо располагать его так, чтобы приборы контроля и автоматики, запорная и предохранительная арматура были доступны для эксплуатации, ревизии и осмотра, для чего в необходимых случаях должны предусматриваться постоянные площадки и лестницы.

При разработке компоновки необходимо также учитывать особенности технического обслуживания оборудования. Оборудование, требующее регулярного обслуживания и частого ремонта, должно иметь свободный доступ.