МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ПОРОШКИ ОГНЕТУШАЩИЕ

СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ.

КЛАССИФИКАЦИЯ

НПБ 174-98*

МОСКВА 2000

Разработаны Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны Министерства внутренних дел Российской Федерации» (ФГУ ВНИИПО МВД России) (Н.П. Копылов, А.Л. Чибисов, С.Г. Габриэлян, М.Н. Вайсман, А.В. Попов, Г.С. Габриэлян), Первым управлением Главного управления Государственной противопожарной службы Министерства внутренних дел Российской Федерации (ГУГПС МВД России) (В.Т. Кишкурно, В.Ф. Русак, Н.А. Тощев).

Внесены и подготовлены к утверждению нормативно-техническим отделом ГУГПС МВД России.

Утверждены и введены в действие приказом ГУГПС МВД России от 21 июля 1998 г. № 53.

Дата введения в действие 15 ноября 1998 г.

Подготовлены с учетом изменений, утвержденных приказом ГУГПС МВД России от 25 декабря 1999 г. № 101.

МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ПОРОШКИ ОГНЕТУШАЩИЕ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ. КЛАССИФИКАЦИЯ

SPECIAL DRY FIRE EXTINGUISHING POWDERS. GENERAL TECHNICAL REQUIREMENTS. TEST METHODS

НПБ 174-98*

Дата введения 15.11.98

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1. Настоящие нормы пожарной безопасности распространяются на огнетушащие порошки специального назначения (далее - порошки СН), применяемые в качестве огнетушащего вещества (ОТВ) в автоматических и других средствах для тушения только (исключительно) металлов и их соединений или металлов (их соединений), а также горючих и легковоспламеняющихся жидкостей, газов, электроустановок под напряжением, и устанавливают классификацию (типы), основные параметры, требования безопасности применения, общие технические требования и методы испытаний порошков СН.

2. Нормы не распространяются на огнетушащие порошки общего назначения.

3. Требования настоящих норм являются обязательными.

4. Настоящие нормы применяются при всех видах испытаний порошков СН, включая сертификационные испытания.

4.1*. Продукция, изготавливаемая отечественными предприятиями, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она в установленном порядке прошла все стадии и этапы разработки, предусмотренные ГОСТ 15.001, ГОСТ 2.103, все виды испытаний (включая межведомственные приемочные), имеет полный комплект конструкторской документации на серийное производство, согласованной с государственным заказчиком пожарно-технической продукции.

* Звездочкой помечены пункты, в которые внесены изменения утвержденные приказом ГУГПС МВД России от 25 декабря 1999 г. № 101.

Продукция, импортируемая российским потребителям, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она сопровождается эксплуатационной документацией, удовлетворяющей требованиям государственного заказчика.

Экспертиза конструкторской документации обязательна при организации и проведении сертификационных испытаний в области пожарной безопасности.

II. КЛАССИФИКАЦИЯ

5. Порошки СН делятся на целевые и универсальные.

5.1. Целевые порошки предназначены только для тушения металлов (их соединений).

5.2. Универсальные порошки предназначены для тушения металлов (их соединений), а также горючих жидкостей, газов, электроустановок под напряжением до 1000 В.

III. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

6. В настоящих нормах применяются следующие термины с соответствующими определениями.

6.1. Воспламенение - начало горения под воздействием источника зажигания, характеризующееся появлением пламени.

6.2. Горение - химическая реакция окисления, сопровождающаяся выделением тепла и (или) дыма, появлением пламени и (или) тлением.

6.3. Зажигание - инициирование горения.

IV. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

7. Основные технические требования (основные показатели), предъявляемые к порошкам СН, и численные значения этих показателей должны соответствовать нормативным значениям, приведенным в таблице.

8*. Представляемый на сертификацию порошок СН должен иметь гигиенический сертификат Госкомсанэпиднадзора установленного образца.

Конструкторская документация на отечественную продукцию должна быть оформлена в соответствии с требованиями ЕСКД и откорректирована по результатам испытаний установочной серии с присвоением в установленном порядке литеры «А».

Эксплуатационная документация на продукцию, импортируемую российским потребителям, должна быть оформлена на русском языке по ГОСТ 2.601 и одобрена государственным заказчиком пожарно-технической продукции.

V. МЕТОДЫ ИСПЫТАНИЙ

9. Отбор проб

Пробу отбирают произвольно не менее чем из пяти мест испытуемой партии в равных количествах и общей массой не менее 100 кг. Пробу хранят в отдельных чистых сухих воздухонепроницаемых емкостях, изготовленных из инертных (стекло, полиэтилен) материалов. Емкости с пробами для испытаний не должны открываться до тех пор, пока температура стенки емкости не достигнет температуры воздуха в лаборатории. Пробы выдерживают в лаборатории не менее 12 ч.

10. Определение кажущейся плотности неуплотненного и уплотненного порошка СН

Метод основан на определении отношения массы свободно засыпаемого и уплотненного вибрацией в течение определенного времени порошка к занимаемому им объему.

10.1. Аппаратура

Стеклянный мерный цилиндр вместимостью 250 см3 и с ценой деления не более 2 см3.

Весы с наименьшим пределом взвешивания 300 г и погрешностью взвешивания не более 0,1 г.

Вибростенд, обеспечивающий вибрацию с частотой 100 Гц и виброускорением от 100 до 150 м/с2.

Секундомер с погрешностью измерения не более ±0,2 с.

10.2. Проведение испытания

В чистый сухой цилиндр через воронку помещают (100 ± 0,1) г порошка СН. Цилиндр закрывают притертой пробкой (входит в комплект цилиндра) и переворачивают вращательными движениями в вертикальной плоскости, делая 10 полных оборотов с частотой ~ 0,5 с-1. Сразу после окончания вращений цилиндр ставят вертикально, дают порошку отстояться в течение (180 ± 5) с, определяют объем V1, см3, занимаемый навеской порошка. Затем цилиндр ставят на поверхность столика вибростенда, уплотняют порошок в течение (300 ± 5) с при частоте 100 Гц и виброускорении 125 м/с2 и определяют объем V2, см3, занимаемый порошком.

Допускается производить уплотнение порошка вручную, постукиванием цилиндра о твердую поверхность (600 - 900 ударов в течение 5 мин) с высоты 10 - 15 мм.

10.3. Обработка результатов

Кажущуюся плотность неуплотненного порошка при свободной засыпке ρн, кг/м3, вычисляют по формуле

![]()

где т - масса пробы порошка, г; V1 - объем, занимаемый навеской порошка после отстаивания в течение (80 ± 5) с, см3.

10.4. Кажущуюся плотность уплотненного порошка ρу, кг/м3, вычисляют по формуле

![]()

где V2 - объем, занимаемый навеской порошка после уплотнения в течение (300 ± 5) с, см3.

Основные показатели технического уровня и качества огнетушащих порошков специального назначения

|

Норма |

||||||

|

Порошки для тушения пожаров по ГОСТ 27331 |

||||||

|

класса Д1 (магний) |

класса Д2 (натрий) |

класса Д3 (ТИБА) |

||||

|

универсальный |

целевой |

универсальный |

целевой |

универсальный |

целевой |

|

|

Кажущаяся плотность неуплотненного порошка, кг/м3, не менее |

700 |

700 |

700 |

500 |

700 |

450 |

|

Кажущаяся плотность уплотненного порошка, кг/м3, не менее |

1000 |

900 |

1000 |

600 |

1000 |

550 |

|

Влажность, % (масс.) |

0,35 |

0,3 |

0,35 |

0,4 |

0,35 |

0,5 |

|

Склонность к влагопоглощению, %, не более |

2,5 |

2,0 |

2,5 |

3,0 |

2,5 |

4,0 |

|

Текучесть, кг/с, не менее |

0,28 |

0,28 |

0,28 |

0,20 |

0,28 |

0,15 |

|

Текучесть при массовой доле остатка в огнетушителе, % (масс.), не более |

15 |

15 |

15 |

18 |

15 |

21 |

|

Показатель огнетушащей способности, кг/м2, не более |

20 |

12 |

50 |

10 |

50 |

20 |

|

Средний срок сохраняемости, лет, не менее |

5 |

5 |

5 |

|||

10.5. За результат испытаний принимают среднее арифметическое результатов трех параллельных определений.

11. Определение влажности

Метод основан на определении отношения массы влаги, содержащейся в навеске порошка СН, к массе этой навески.

11.1. Аппаратура

Сушильный шкаф с терморегулятором, позволяющим изменять температуру нагрева от 50 до 100 °С. Стеклянные стаканчики диаметром (43 ± 1) мм и высотой не более 50 мм. Эксикатор с осушителем (например прокаленный силикагель по ГОСТ 3956-76 или хлористый кальций по ГОСТ 450). Весы аналитические с погрешностью взвешивания не более 0,002 г.

11.2. Проведение испытания

В чистый сухой стаканчик с известной до 0,1 г массой помещают (5 ± 0,1) г порошка СН. Стаканчик закрывают крышкой и взвешивают с погрешностью не более 0,002 г. Затем стаканчик с порошком переносят в сушильный шкаф, снимают крышку и сушат до постоянной массы ~ 4 ч при температуре (55 ± 5) °С. Постоянство массы порошка контролируется взвешиванием стаканчика через 3 ч сушки и в последующем через каждые 15 мин. Перед взвешиванием стаканчик закрывается крышкой. После возвращения стаканчика в сушильный шкаф крышка открывается. После достижения постоянной массы закрытый стаканчик с порошком помещают на 30 мин в эксикатор для охлаждения и затем производят окончательный контроль постоянства массы.

11.3. Обработка результатов

Влажность порошка W, %, вычисляют по формуле

![]()

где т - масса навески порошка, г; m1 - масса стаканчика с порошком до сушки, г; т2 - масса стаканчика с порошком после сушки, г.

11.4. За результат испытаний принимают среднее арифметическое результатов трех параллельных определений.

12. Определение склонности к влагопоглощению и слеживанию

Метод основан на определении отношения массы влаги, поглощенной навеской порошка СН, к массе этой навески и последующей визуальной оценке его склонности к слеживанию.

12.1. Аппаратура

Сушильный шкаф с терморегулятором (п. 11.1). Стеклянные стаканчики диаметром (82 ± 1) мм и высотой не более 50 мм. Эксикатор с 26 %-м раствором серной кислоты по ГОСТ 4204 или насыщенным раствором аммония сернокислого по ГОСТ 3769 для создания в нем 80 %-й влажности воздуха. Весы аналитические (п. 11.1). Сито с размером отверстия 0,42 мм. Термометр лабораторный с погрешностью измерения 1 °С.

12.2. Проведение испытания на склонность к влагопоглощению

В чистый сухой стаканчик с известной массой помещают (14 ± 0,2) г предварительно высушенного до постоянной массы порошка СН (п. 11.2), закрывают крышкой и взвешивают с погрешностью не более 0,002 г. Затем стаканчик с порошком помещают в эксикатор, снимают крышку и кладут ее рядом, эксикатор закрывают крышкой. Порошок выдерживают в эксикаторе 24 ч при температуре (20 ± 3) °С. Затем стаканчик закрывают крышкой, вынимают из эксикатора и взвешивают.

12.3. Проведение испытания на склонность к слеживанию

После завершения испытания (п. 12.2) стаканчик с порошком СН помещают в сушильный шкаф, открывают крышку и высушивают (п. 11.2). Затем высушенный порошок высыпают с высоты (200 ± 50) мм на сито. Осторожно потряхивая сито, просеивают порошок. В случае, если на сите остались какие-либо комки, считается, что порошок не прошел испытание на слеживаемость. Порошок считается склонным к слеживанию, если в двух из трех параллельных определений образуются комки.

12.4. Обработка результатов по влагопоглощению

Склонность порошка к влагопоглощению В, %, вычисляют по формуле

![]()

где т - масса навески порошка, г; т1 - масса стаканчика с порошком до сушки, г; т2 - масса стаканчика с порошком после сушки, г.

12.5. За результат испытаний принимают среднее арифметическое трех параллельных определений.

13. Определение текучести и остатка порошка

Метод основан на измерении массового расхода огнетушащего порошка при истечении его из испытательного прибора типа огнетушителя под давлением рабочего газа, а также измерении массовой доли остатка порошка в нем.

13.1. Аппаратура

Весы общего назначения с наименьшим пределом взвешивания 6 кг и погрешностью взвешивания не более 25 г (например ВНУ 2/15). Секундомер (п. 10.1). Испытательный прибор типа огнетушителя (закачного), далее огнетушитель с вместимостью корпуса (3,5 ± 0,2) дм3 (например ОП-3(3) по ТУ 4854-157-21352393-96), снабженный насадком-распылителем (приложение 1). Вибростенд, обеспечивающий вибрацию с частотой 100 Гц, виброускорением от 50 до 150 м/с2 и имеющий допустимую массу нагрузки на столе вибратора не менее 5,0 кг (например ВЭДС-100, ВЭД-400). Манометр с максимальным давлением не менее 20 ати и погрешностью измерения не более 0,5 ати.

13.2. Подготовка к испытаниям

В огнетушитель загружают такое количество порошка, которое в уплотненном состоянии, в соответствии с п. 10, займет объем 2,5 дм3. После этого огнетушитель герметизируется (закручивается головка) и закачивается (например от газового баллона) азотом или воздухом до давления (16 ± 0,5) ати.

13.3. Проведение испытаний

Заряженный огнетушитель жестко закрепляют на столе вибростенда и подвергают воздействию вибрации при частоте 100 Гц и виброускорении 120 м/с2 в течение (600 ± 5) с или виброускорении 60 м/с2 в течение (1200 ± 5) с.

Снимают испытательный прибор с вибростенда и определяют его массу (с порошком). Производят выпуск порошка из испытательного прибора в течение 8 с. Измеряют массу испытательного прибора с остатком порошка.

Для определения массовой доли остатка порошка проводят все те же подготовительные и основные операции, но в этом случае выпуск порошка осуществляют при полностью открытом запорном устройстве до полного прекращения выхода. Кроме того, дополнительно определяют массу огнетушителя без порошка.

Допускается в случае отсутствия вибростенда производить уплотнение порошка вручную (500 ударов в течение 10 мин), ударяя испытательный прибор с высоты 10 - 15 мм о твердую поверхность.

13.4. Обработка результатов

Текучесть порошка Т, кг/с, вычисляют по формуле

![]()

где т1 - масса испытательного прибора с порошком, кг; т2 - масса испытательного прибора с остатком порошка после выпуска в течение фиксированного времени, кг.

В случае, если весь порошок выходит менее чем за 6 с, он считается прошедшим испытание на текучесть.

13.5. За результат испытаний принимают среднее арифметическое результатов трех параллельных определений.

13.6. Массовую долю остатка порошка Ос, %, вычисляют по формуле

![]()

где т3 - масса огнетушителя с остатком порошка (после полного выпуска), кг; т4 - масса огнетушителя без порошка, кг.

14. Определение показателя огнетушащей способности

Сущность метода заключается в определении массы порошка СН, необходимой для тушения из огнетушителя единицы площади открытой поверхности модельного очага пожара.

14.1. Определение показателя огнетушащей способности при тушении пожаров класса Д1 (порошки металлов)

14.2. Аппаратура

Модельный очаг, представляющий собой квадратный противень из листовой стали, со стороной (500 ± 10) мм, высотой (150 ± 5) мм и толщиной стенок от 2,5 до 3,0 мм. Порошок магния фрезерованный с содержанием основного вещества не менее 98,5 % (масс.) (например МПФ-4). Весы общего назначения с наименьшим пределом взвешивания 100 кг и с погрешностью взвешивания не более 0,1 кг. Огнетушитель порошковый типа ОП-50М, например по ТУ 4854-002-00153784-94, снабженный стволом с насадком-успокоителем (приложение 2). Секундомер (п. 10.1).

14.3. Подготовка к испытаниям

В огнетушитель порошковый типа ОП-50М загружают такое количество порошка СН, которое в уплотненном состоянии (п. 10) займет объем 40 дм3, и закачивают азот по ГОСТ 9293 до давления (16 ± 1) атм. Испытания проводят на открытом воздухе при отсутствии дождя и сильного ветра. Модельный очаг пожара располагают на бетонной или земляной площадке. В противень засыпают 20 кг порошка магния, который равномерно распределяют по всей площади.

14.4. Проведение испытаний

Металл зажигают с одного из углов противня с помощью факела. После распространения горения приблизительно на 80 % площади поверхности приступают к тушению. При тушении насадок-успокоитель располагается на высоте от 600 до 800 мм над поверхностью металла таким образом, чтобы основная масса огнетушащего порошка попадала на очаг горения. Сразу после исчезновения признаков горения металла подача порошка прекращается. При возникновении повторных очагов в течение 10 мин после окончания предыдущего тушения производится дотушивание из огнетушителя. Очаг считается потушенным, если в течение 10 мин после завершения тушения или последнего дотушивания не произошло повторного воспламенения.

14.5. Обработка результатов

Показатель огнетушащей способности порошка Е, кг/м2, при тушении модельного очага пожара класса Д1 вычисляют по формуле

![]()

где m1 - масса заряженного огнетушителя до тушения, кг; т2 - масса огнетушителя после тушения, кг; 0,25 - площадь поверхности горения модельного очага, м2.

14.6. За результат испытаний принимают среднее арифметическое трех параллельных определений.

15. Определение показателя огнетушащей способности при тушении пожаров класса Д2 (щелочные металлы)

15.1. Аппаратура

Секундомер (п. 10.1). Модельный очаг (Д2) площадью 0,25 м2, представляющий собой квадратный противень из листовой стали со стороной (500 ± 10) мм, высотой (150 ± 5) мм и толщиной стенок от 2,5 до 3,0 мм, дно которого располагается на высоте (300 ± 10) мм от основания. Квадратная крышка для противня. Металлический натрий с содержанием основного вещества не менее 99,6 %, например по ТУ 6-09-356-77. Весы (п. 14.2). Датчик температуры с диапазоном измерения температуры от 0 до 450 °С. Огнетушитель (п. 14.2). Квадратный противень площадью 0,5 м2 из листовой стали со стороной (700 ± 10) мм, высотой (150 ± 5) мм и толщиной стенок от 2,5 до 3,0 мм. Порошковый огнетушитель, например ОП-3 (3).

15.2. Подготовка к испытаниям

В передвижной закачной порошковый огнетушитель типа ОП-50М в соответствии с п. 14.3 загружают порошок СН. Испытания проводят на открытом воздухе при отсутствии дождя (в сухую безветренную погоду). Модельный очаг площадью 0,25 м2 (меньший противень) располагают на подставке, установленной в большом противне. В меньший противень помещают 12,5 кг металлического натрия; в противне укрепляют термопару таким образом, чтобы после перехода натрия в жидкое состояние спай термопары оказался в слое металла. Модельный очаг закрывают металлической крышкой. В нижний противень наливают бензин.

15.3. Проведение испытаний

Бензин зажигают с помощью небольшого факела. После достижения натрием температуры 400 °С бензин тушат с помощью двух- или трехлитрового порошкового огнетушителя; крышка модельного очага (Д2) открывается и металл самовоспламеняется. По истечении 120 с свободного горения начинают тушение. Процедура тушения и критерии оценки - в соответствии с п. 14.4.

15.4. Обработка результатов

Обработка и оценка результатов - по п. 14.5.

16. Определение показателя огнетушащей способности при тушении пожаров металлорганических соединений (класс пожара Д3)

16.1. Аппаратура

Секундомер (п. 10.1). Весы (п. 14.2). Модельный очаг (п. 14.2). Триизобутилалюминий (технический по ТУ 38.103154-79, ТУ 38.103473-80) или его раствор в толуоле ГОСТ 5789-78 (содержание ТИБА - 40 % (об.)) в специальном контейнере для транспортирования, снабженном устройством безопасного вылива продукта.

16.2. Проведение испытаний

Испытания проводят на открытом воздухе в сухую безветренную погоду. В противень наливают (передавливают) - 12 дм3 ТИБА или его раствора в толуоле. После его самовоспламенения (или зажигания с помощью факела) и свободного горения в течение 60 с начинают тушение порошком. Процедура тушения и критерии оценки в соответствии с п. 14.4.

16.3. Обработка результатов

Обработка и оценка результатов - по п. 14.5.

17. Определение срока сохраняемости

Метод основан на определении продолжительности пребывания порошка в заводской упаковке в режимах хранения, установленных нормативно-технической документацией на конкретную продукцию, при которой огнетушащая способность и текучесть порошка соответствует значениям, установленным в главе 4.

17.1. Аппаратура

Аппаратура - в соответствии с пп. 13, 14.1.

17.2. Проведение испытаний

Порошок, прошедший испытания по пп. 13, 14.1, в упаковке предприятия-изготовителя устанавливают на хранение в режиме, указанном в нормативно-технической документации на конкретный его вид.

В течение срока хранения через каждый год проводят такие же испытания на соответствие показателям качества, приведенным в главе 4. Срок сохраняемости в годах принимается равным числу лет, в течение которых значения текучести и огнетушащей способности соответствуют требованиям, приведенным в главе 4.

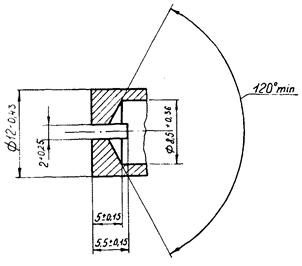

Приложение 1

(обязательное)

Насадок-распылитель

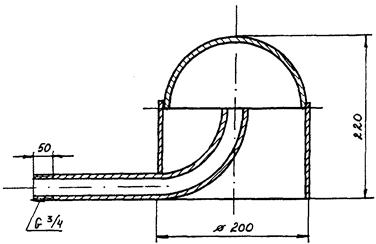

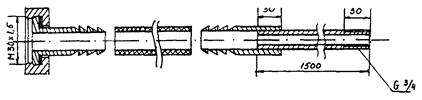

Приложение 2

(обязательное)

Схема ствола и насадка-успокоителя к огнетушителю ОП-50М

Насадка-успокоитель для ОП-50М

Эластичный переходник (например, трубка из дюрита)

Ствол для ОП-50М

СОДЕРЖАНИЕ

|

Iv. Общие технические требования. 2 Приложение 1. Насадок-распылитель. 9 Приложение 2. Схема ствола и насадка-успокоителя к огнетушителю оп-50м... 9 |