министерство транспортного строительства

ВСЕСОЮЗНЫЙ

ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

УТВЕРЖДАЮ

Зам. директора института

Г.Д. ХАСХАЧИХ

11 февраля 1987

РУКОВОДСТВО

ПО

ПРОЕКТИРОВАНИЮ И ТЕХНОЛОГИИ

АНКЕРНОГО КРЕПЛЕНИЯ

В ТРАНСПОРТНОМ СТРОИТЕЛЬСТВЕ

Согласовано Главтоннельметростоем

Москва 1987

ПРЕДИСЛОВИЕ

Руководство содержит основные положения по проектированию и изготовлению анкеров в транспортном строительстве, классификацию и область применения, принципы проектирования, расчет, описание конструкций временных и постоянных анкеров, последовательность работ по их устройству, оборудование, а также порядок проведения испытаний и приемки предварительно напряженных анкеров.

Руководство предназначено для специалистов, занимающихся проектированием и устройством анкерного крепления.

Руководство разработали канд. техн. наук Г.А. Скормин, инж. И.М. Малый (ЦНИИС), кандидаты техн. наук Э.А. Малоян (Метрогипротранс), Ю.Б. Пудов (Союздорнии) при участии кандидатов техн. наук Д.И. Колина, Л.Л. Старчевской, инж. А.В. Бурнштейна (ЦНИИС), кандидатов техн. наук Л.И. Семендяева (Союздорнии), И.В. Маковского, инженеров А.А. Абросова (Метрогипротранс), С.С. Граникова, Ю.Е. Соломатина (Главтоннельметрострой), Г.М. Богомолова, В.С. Штерна, С.П. Преображенского (Мосметрострой), канд. техн. наук Д.И. Беккера (МИИТ), инж. М.К. Берендс (СКТБ Главтонельметростроя), кандидатов техн. наук В.Ф. Раюка, В.А. Мишакова (ВНИИГС Минмонтажспецстроя).

В оформлении работы принимала участие инж. Н.Н. Мамонтова.

Замечания и предложения просим направлять по адресу: 129329, Москва, ул. Комсомольская, д. 1, ЦНИИС.

Зав. отделением тоннелей и метрополитенов В.Е. Маркин

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство распространяется на проектирование, производство, испытания и приемку работ по устройству предварительно напряженных анкеров в транспортном строительстве.

1.2. В зависимости от срока эксплуатации анкеры делятся на временные и постоянные.

1.3. Временными называются анкеры, включаемые в работу сооружения на срок до двух лет.

1.4. Постоянными называется анкеры, предназначенные для работы в течение всего срока службы постоянной конструкции (как правило, более двух лет).

1.5. Временные и постоянные анкеры применяются при креплении ограждений котлованов, выемок и оползневых участков железнодорожного и автодорожного полотна, при строительстве портовых, оградительных, волнозащитных сооружений, мостов и др.

Анкеры позволяют использовать экономичные проектные решения, повысить производительность труда, уменьшить материалоемкость конструкций и сократить сроки строительства.

1.6. Тип анкеров выбирают по результатам технико-экономического сравнения вариантов с учетом расчетных нагрузок на анкеры, геологических и гидрогеологических условий строительной площадки с учетом перспективы, условий производства работ, оснащенности строительной организации необходимым оборудованием и материалами.

Тип анкера уточняют по результатам пробных испытаний, выполняемых в комплексе проектно-изыскательских работ.

1.7. При устройстве и проектировании временных и постоянных анкеров необходимо учитывать требования настоящего Руководства и соответствующих нормативных и рекомендательных документов [1 - 7].

2. ПРИНЯТЫЕ ТЕРМИНЫ

2.1. Анкерование строительного объекта (конструкции) в грунте - строительный метод, обеспечивающий взаимную связь объекта (конструкции) и грунта.

2.2. Предварительно напряженный анкер (далее анкер) - устройство для передачи растягивающих сил данного направления от строительного объекта (конструкции) на грунт в пределах заделки за счет его закрепления на конструкции в напряженном состоянии.

Анкер состоит из трех частей: оголовка, свободной части и заделки (корня).

2.3. Оголовок анкера - это часть анкера, обеспечивающая предварительное напряжение, блокировку и передачу анкерующих сил на строительный объект (конструкцию).

2.4. Свободная часть анкера lс - это часть анкера между оголовком и заделкой.

2.5. Заделка - часть анкера, обеспечивающая передачу усилия от сооружения грунтовому основанию.

2.6. Инъекционный анкер - анкер с заделкой, образованный подачей твердеющих растворов (преимущественно цементных) под избыточным давлением.

2.7. Напорная труба - толстостенная стальная труба, работающая на сжатие. Напорная труба на внешней боковой поверхности снабжена трапецеидальной резьбой для лучшего сцепления с цементным камнем заделки.

2.8. Манжетная труба - труба с выпускными отверстиями, закрытая резиновыми клапанами - манжетами. Манжетная труба может быть снабжена пакером.

2.9. Пакер - уплотняющее устройство в виде расширяющейся камеры, препятствующее выходу раствора по скважине при инъецировании заделки.

2.10. Инъекционная трубка - устройство для подачи твердеющего раствора под давлением в зону образования заделки. Инъекционная трубка может быть снабжена на нижнем конце обратным клапаном или инжектором с двойным тампоном.

2.11. Инъектор с двойным тампоном - устройство, обеспечивающее поэтапное инъецирование заделки путем перекрытия участка манжетной трубы с выпускным отверстием.

2.12. Обойма - затвердевший тампонажный раствор между манжетной трубой и стенками скважины.

2.13. Обтюратор - уплотняющее устройство в виде эластичного раструба, препятствующее выходу раствора по скважине при инъецировании заделки.

2.14. Пята - устройство на конце заделки для передачи на корень анкера только сжимающих усилий.

2.15. Замок - устройство, обеспечивающее передачу усилия от тяги на заделку.

2.16. Тяга - напрягаемая арматура анкера.

2.17. Изолирующая оболочка - пластиковая труба (рукав), исключающая сцепление тяги с обоймой и заделкой.

2.18. Металлизационное покрытие - антикоррозионная защита стала слоем цинка или алюминия, наносимого по способу распыления.

2.19. Металлизационно-лакокрасочное покрытие - антикоррозионная защита стали из слоев металлизационного и лакокрасочного покрытия.

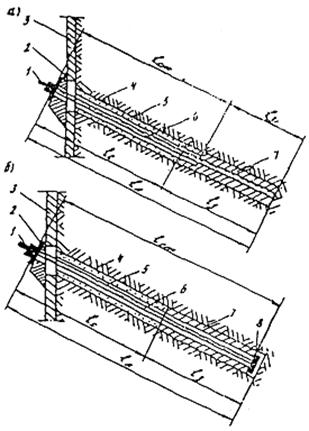

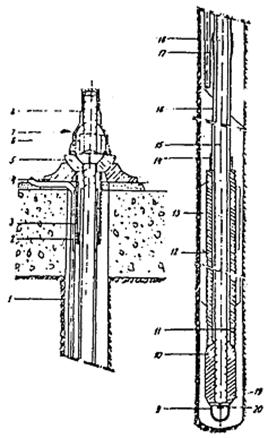

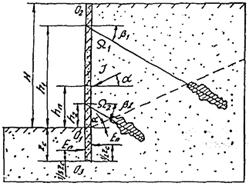

2.20. Длина заделки в грунте lз - часть длины анкера, в пределах которой усилие передается грунту (рис. 1).

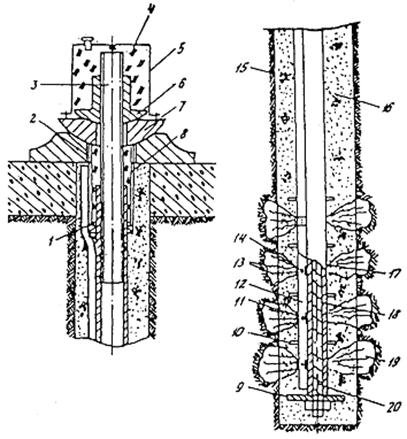

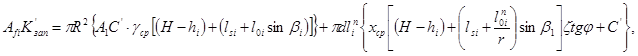

Рис. 1. Основные элементы грунтового инъекционного анкера:

а - временного; б - постоянного;

1 - оголовок анкера; 2 - опорная конструкция;

3 - конструкция сооружения; 4 - буровая скважина; 5 - изолирующая оболочка;

6 - тяга; 7 - заделка; 8 - пята

2.21. Длина заделки тяги lзт - часть длины тяги, в пределах которой усилие передается цементному камню заделки.

2.22. Свободная длина тяги lст длина части тяги, которая может беспрепятственно удлиняться под воздействием нагрузки.

2.23. Пробные испытания - испытания, проводимые с целью установления принципиальной пригодности способа анкерования и приемлемости выбранных конструкций анкеров, уточнения технологии и допустимых нагрузок на анкер.

2.24. Контрольные испытания - испытания, проводимые с целью установления соответствия фактической несущей способности расчетной нагрузке.

2.25. Приемочные испытания - испытания, проводимые с целью проверки несущей способности каждого изготовленного анкера.

2.26. Начальная нагрузка - Ао.

2.27. Расчетная нагрузка на анкер Аr - наиболее неблагоприятная комбинация внешних нагрузок с учетом преднапряжения; А'r то же на 1 м ограждения.

2.28. Блокировочная нагрузка Аr - усилие закрепления, задаваемое анкеру после испытаний.

2.29. Предельная нагрузка Аб - нагрузка, рассчитываемая исходя из предела текучести стали тяги.

2.30. Предельная нагрузка Ав - нагрузка, которая приводит при испытаниях на растяжение к разрушению анкера.

2.31. Предельная нагрузка Ак - нагрузка при испытаниях на растяжение, создающая условия, при которых коэффициент ползучести Кs = 2 мм.

2.32. Испытательная нагрузка Аи - нагрузка, прилагаемая к анкеру при пробных, контрольных и приемочных испытаниях.

2.33. Коэффициент ползучести Кs - деформация анкера в грунте под постоянной нагрузкой.

Величина Кs зависит от типа анкера, вида грунта, технологии устройства, усилия натяжения.

2.34. Предельная нагрузка Аg - максимальная нагрузка, при которой в процессе ступенчатого нагружения перемещения анкера еще затухают.

3. КЛАССИФИКАЦИЯ АНКЕРОВ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

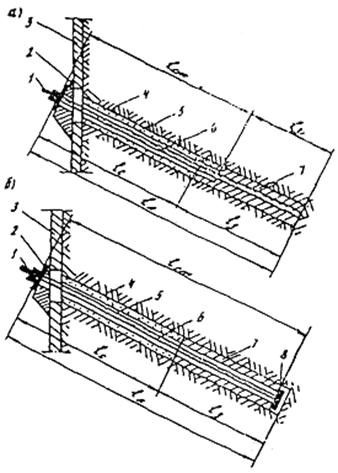

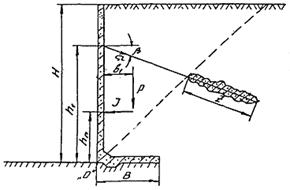

3.1. Анкеры классифицируют (рис. 2) по сроку службы; по наклону к поверхности; по способу погружения анкера в грунт; по способу бурения скважины; по принципу устройства заделки анкера; по принципу технологии образования заделки с уширением и по технологии инъекции закрепляющего раствора.

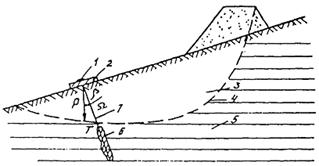

3.2. Анкеры в транспортном строительстве применяют для крепления ограждения котлованов и тоннелей при открытом способе работ 1, выемок и оползневых участков железнодорожного и автодорожного полотна 2 («а - г» - примеры конструктивного решения), мачт и опор контактных сетей 3, гидротехнических сооружений 4 («а - б» - примеры конструктивного решения), мостов 5 (рис. 3).

4. ОБОРУДОВАНИЕ ДЛЯ УСТРОЙСТВА АНКЕРОВ

4.1. Оборудование выпускается Дарницким заводом Главстроймеханизации по кооперации с фирмой «Бауэр» [7].

В комплект оборудования для устройства анкеров входят:

универсальный буровой станок;

инъекционная установка;

устройство для извлечения буровых, ставов;

устройство для натяжения и испытания анкеров.

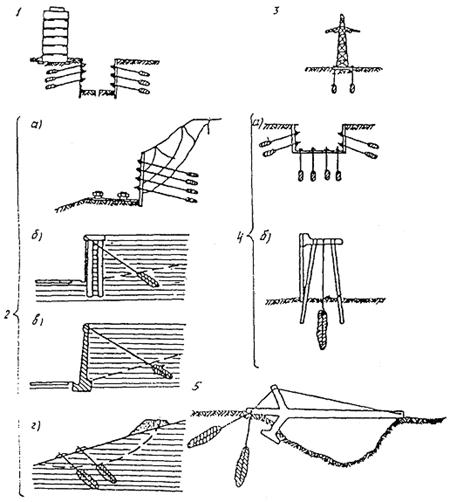

4.2. Универсальный буровой станок (рис. 4) предназначен для установки анкеров в грунтах I - IV групп по классификации СНиП IV-10, а также в грунтах указанных групп, имеющих включения скальных пород. Оборудование изготавливается в исполнения V категории размещения 1 по ГОСТ 15150-69.

Станок обеспечивает ударное, ударно-вращательное и вращательное бурение. К станку дается набор бурового инструмента; шнековый став, став буровой для ударно-вращательного бурения и став буровой для кольцевого бурения.

Бурение осуществляется буровыми ставами, насаженными на хвостовик гидроударника, который смонтирован на суппорте, перемещаемом вдоль лафета при помощи двухрядной цепи, приводимой в движение гидродвигателем через планетарный редуктор. В передней части лафета расположены сменные клещевой захват и роликовая направляющая для каждого диаметра бурового става, привод гусеничной цепи от гидромотора с раздельным управлением правой и левой гусеницей.

Рис. 2. Классификация анкеров

Рис. 3. Примеры применения анкерных креплений

Рис. 4. Универсальный буровой станок:

1 - лафет; 2 - гидроударник; 3 - клещевой захват; 4 -

стрела;

5 - пульт управления; 6 - шасси; 7 - подножка оператора

Технические данные универсального бурового станка

Глубина бурения, м, не менее ......................................................... 30

Диаметр бурения, мм ....................................................................... до 150

Угол наклона скважины к горизонту, град ................................... 0 - 360

Наибольшее осевое усилие бурового инструмента, кН (тс) ........ 40 (4)

Скорость передвижения станка, км/ч ............................................ 0 - 1,5

Габаритные размеры станка в рабочем положении, мм:

длина ............................................................................................ 6330

ширина ......................................................................................... 3300

высота .......................................................................................... 3705

Масса станка, т ................................................................................. 10 ± 0,5

Тип шасси станка ............................................................................. Гусеничный

Производительность оборудования при установке анкеров длиной 15 м и диаметром 36 мм в грунте IV группы по классификации СНиП IV-10, не менее 6 анкеров в смену.

Обслуживающий персонал, чел. ...................................................... 8

В том числе:

машинист бурового станка 6 разряда ...................................... 1

помощник машиниста бурового станка 5 разряда ................. 1

проходчик 5 разряда .................................................................. 1

проходчик 4 разряда .................................................................. 1

нагнетальщики 4 разряда .......................................................... 2

слесарь-монтажник 5 разряда ................................................... 1

электросварщик 4 разряда ........................................................ 1

4.3. Инъекционная установка (рис. 5) предназначена для приготовления цементно-водного раствора и нагнетания его в рабочую зону анкера.

Рис. 5. Инъекционная установка:

1 - силовая установка; 2 -

гидробак; 3 - растворосмеситель; 4 - гидрооборудование;

5 - растворонасос; 6 - бункер-накопитель; 7 - колесное шасси; 8 -

электрооборудование

Цементно-водный раствор приготавливается в смесителе, оснащенном перемешивателем с приводом от гидромотора с бесступенчатым регулированием числа оборотов ротора. Полезная вместимость смесителя 185 л. Из смесителя раствор попадает в бункер-накопитель вместимостью 125 л, в верхней части которого установлено сито для просеивания раствора. Чистый раствор отбирается из нижней части бункера.

Нагнетание раствора в скважину производится растворонасосом, состоящим из двух гидроцилиндров, штоки которых жестко соединены с поршнями раствороподающих цилиндров, всасывающих раствор из бункера-накопителя.

Производительность растворонасоса регулируется плавно. Давление нагнетания раствора контролируется на манометре у головки насоса. Величина устанавливаемого давления на манометре должна быть на 5 кг/см2 выше, чем проектное давление нагнетания раствора.

Технические данные инъекционной установки

Производительность растворонасоса, л/мин 100

Скорость вращения рабочего органа смесителя, об/мин . 0 - 600

Тип насоса привода растворосмесителя ............................ Аксиально-поршневой

Тип насоса привода растворонасоса .................................. Осевой роторного типа с регулируемым наклонным поршневым блоком

Давление, МПа ..................................................................... 0 - 8

Габаритные размеры установки, мм:

длина ............................................................................ 3800

ширина.......................................................................... 2000

высота ........................................................................... 1560

Масса установки, т ............................................................... 1,3

4.4. Устройство для извлечения буровых ставов (рис. 6) применяется при использовании технологии нагнетания цементного раствора в рабочую часть анкера через обсадные трубы по мере их извлечения. Устройство состоит из гидронасосной установки, гидравлического домкрата, упорного столика и комплекта цанговых захватов для разных диаметров ставов.

Гидронасосная установка (рис. 7) состоит из рамы с гидробаком, силового шкафа, колесной пары и поворотного колеса.

Рис. 6. Устройство для извлечения буровых ставов:

1 - упорный столик; 2 - гидродомкрат; 3 - цанговый захват; 4 - буровой став; 5 - шланги; 6 - гидронасосная установка

Рис. 7. Гидронасосная установка:

1 - колесная пара; 2 - рама с

гидробаком; 3 - гидрораспределитель;

4 - электродвигатель; 5 - силовой шкаф; 6 - поворотное колесо

Соединенный с электромотором осевой насос роторного типа с регулируемым наклонным поршневым блоком имеет гидрораспределитель для управления работой гидронасосной установки. Рама снабжена консолью для укладки гидродомкрата.

Гидравлический домкрат (рис. 8) состоит из двух гидроцилиндров, закрепленных в общем корпусе. Полости гидроцилиндров соединены между собой шлангами. Другими шлангами гидродомкрат подсоединен к гидронасосной установке.

Упорный столик предназначен для компенсации наклона скважины по отношению к ограждению котлована. Упорный столик состоит из основания и шарнирно-закрепленной с ним опорной плиты под гидродомкрат.

Рис. 8. Гидродомкрат:

1 - гидроцилиндры; 2 - корпус; 3 - шланги

Цанговый захват предназначен для закрепления бурового става при его извлечении на гидродомкрате. Цанговый захват состоит из конусного корпуса с крышкой, пружины и комплекта вкладышей с внутренней нарезкой.

Технические данные устройства для извлечения буровых ставов:

Наибольшее рабочее усилие домкрата, тс .................................... 50

Ход домкрата, мм ............................................................................ 250

Габаритные размеры гидронасосной установки, мм:

длина ..................................................................................... 2010

ширина .................................................................................. 850

высота .................................................................................... 1075

Габаритные размеры гидродомкрата, мм:

длина ..................................................................................... 465

ширина .................................................................................. 604

высота .................................................................................... 185

Масса, т:

гидронасосной установки ................................................... 0,45

гидродомкрата ...................................................................... 0,09

упорного столика ................................................................. 0,025

цангового захвата Æ 76 ....................................................... 0,025

цангового захвата Æ 114 ..................................................... 0,027

Тип насоса гидронасосной установки .......................................... Осевой роторного типа с регулируемым наклонным поршневым блоком

Рабочая жидкость гидросистемы .................................................. АМР ГОСТ 6794-75

Тип электродвигателя гидронасосной установки ....................... Асинхронный 4А132М4УЗ N = 11 кВт, n = 1500 об/мин

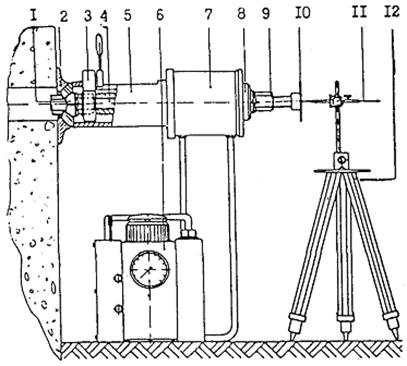

4.5. Устройство для натяжения и испытания анкеров (рис. 9) состоит из гидронасосной станции, упорного столика с редукционным ключом, гидродомкрата и установленного на штативе индикатора массового типа для измерения выхода анкера при его натяжении.

Рис. 9. Устройство для натяжения и испытания анкеров:

1 - сферическая гайка; 2 -

опорная плита; 3 - редукционный ключ с трещеткой;

4 - инвентарный удлинитель тяги анкера; 5 - упорный столик;

6 - станция; 7 - гидродомкрат; 8 - шайба; 9 - гайка; 10 - упорная плитка;

11 - индикатор часового типа; 12 - штатив

Гидронасосная станция (рис. 10) состоит из корпуса с гидробаком, силовой установки, и гидрооборудования. Корпус оснащен двумя ручками для переноски станции на объекте. Давление натяжения плавно как увеличивается, так и уменьшается при помощи регулируемого дросселя.

Рис. 10. Гидронасосная станция:

1 - корпус; 2 - силовая установка; 3 - гидрооборудование

Гидродомкрат (рис. 11) осуществляет натяжение анкера с помощью инвентарного удлинителя, соединенного муфтой с тягой.

Упорный столик (рис. 12) предназначен для обеспечения блокировки натянутого анкера на строительной конструкции. Затяжка сферической гайки головки анкера осуществляется с помощью редукционного ключа с трещеткой.

Технические данные устройства для натяжения и испытания анкеров:

Наибольшее рабочее усилие гидродомкрата, тс .......................... 82

Ход домкрата, мм ............................................................................ 100

Габаритные размеры гидронасосной станции, их:

длина ....................................................................................... 565

ширина ................................................................................... 390

высота ..................................................................................... 555

Габаритные размеры домкрата, мм:

длина ....................................................................................... 272

ширина ................................................................................... 290

высота ..................................................................................... 212

Масса общая устройства натяжения, т

В том числе:

гидронасосная станция ......................................................... 0,054

гидродомкрат ......................................................................... 0,038

приспособления (упорный столик, штатив и др.) ............. 0,1

Тип насоса гидронасосной станции ............................................. R1; Р = 550 бар.

Рабочая жидкость гидросистемы .................................................. АМГ-10 ГОСТ 6497-75

Тип электродвигателя гидронасосной станции .......................... Асинхронный N = 1,1 кВт, n = 1500 об/мин

Рис. 11. Гидродомкрат

Рис. 12. Упорный столик с редукционным ключом:

1 - упорный столик; 2 - шайба; 3 - ручка редукционного ключа; 4 - редукционный ключ

5. ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ВРЕМЕННЫХ И ПОСТОЯННЫХ АНКЕРОВ

5.1. Временные и постоянные анкеры устанавливаются во всех грунтах за исключением рыхлых песков, торфов, глин текучей консистенции, просадочных грунтов. При необходимости этот диапазон может быть расширен при проведении дополнительных испытаний.

5.2. Заделку анкера следует располагать за пределами призмы обрушения грунта.

5.3. Учитывая возможность динамического воздействия от автомобильного и железнодорожного транспорта, заделку анкера следует располагать на расстоянии (на глубине) не ближе 4 м от транспортного полотна.

5.4. Заделка создается нагнетанием цементного раствора из портландцемента, воды и пластифицирующих добавок. Применение пуццолановых портландцементов и шлакопортландцементов не допускается.

Для затворения цемента не допускается применение морской воды или воды, содержащей хлорида свыше 300 мг на 1 л.

5.5. В качестве пластифицирующих добавок применяют бентонит (2 %), СДБ, (0,2 %) и мылонафт (0,12 - 0,15 %) от массы цемента.

5.6. Цементный раствор должен обладать оптимальной вязкостью, минимальным водоотделением, прочностью и исключать возможность коррозии металла анкеров. Оптимальную вязкость раствора определяют водоцементным отношением В/Ц. Диапазон В/Ц для различных грунтов составляет от 0,35 до 0,6. Цементный раствор для предупреждения расслоения и образования комков следует сохранять в подвижном состоянии вплоть до инъецирования.

5.7. Конструкция оголовка должна обеспечивать возможность последующего контроля усилия и дополнительного натяжения анкера.

5.8. Тягу следует изготавливать из стержневой и канатной (прядевой) арматуры, применяемой в предварительно напряженных железобетонных конструкциях [21, 28].

5.9. В постоянных анкерах взаимную связь строительного объекта и грунта следует осуществлять передачей сжимающих усилий на цементный камень заделки анкера.

5.10. Передачу сжимающих усилий на заделку обеспечивают устройством пяты и исключением взаимодействия тяги с затвердевшим раствором по всей ее длине.

5.11. Для исключения разрушения цементного камня (в результате местного смятия) на контакте с пятой заделку в концевой части следует армировать.

5.12. Тяга для центрирования в скважине должна иметь по всей длине фиксаторы.

5.13. Натяжение анкеров следует производить через 3 - 5 суток, но не ранее, чем будет достигнута прочность цементного камня 20 МПа.

5.14. Для определения прочности цементного камня в процессе инъецирования группы анкеров заготавливают 9 кубиков 7´7´7 см и испытывают их по 3 кубика в возрасте 3, 7 и 10 суток.

5.15. Постоянные анкеры по всей длине должны иметь равнозначную по надежности антикоррозионную защиту.

5.16. Средства антикоррозионной защиты должны отвечать следующим требованиям:

обеспечивать надежную защиту на весь планируемый период;

не допускать отрицательного влияния на свойства стали во время нанесения и в период эксплуатации анкера;

не допускать отрицательного влияния одного слоя на прочность и долговечность прилегающего слоя антикоррозионной защиты;

охватывать защищаемый от коррозии элемент натяжения без микроскопических пустот.

5.17. Степень антикоррозионной защиты назначают в зависимости от продолжительности эксплуатации и уровня агрессивности среды.

5.18. В сильноагрессивных средах (средняя интенсивность коррозии свыше 0,5 мм/г) и при сроке эксплуатации свыше трех лет рекомендуется усиленная антикоррозионная защита.

5.19. В среднеагрессивных средах (средняя интенсивность от 0,1 до 0,55 мм/г) при сроке эксплуатации свыше трех лет рекомендуется нормальная антикоррозионная защита.

5.20. В слабоагрессивных средах (средняя интенсивность коррозии до 0,1 мм/г) при сроке эксплуатации до трех лет допускается легкая антикоррозионная защита.

5.21. При отсутствии грунтовых вод, неагрессивности среды и сроке эксплуатации до двух лет можно применять анкеры без антикоррозионой защиты.

5.22. Противокоррозионная защита в зоне заделки может считаться надежной при отсутствии контакта арматуры тяг с грунтом, отсутствии трещин в цементном камне и толщине защитного слоя цемента не менее 30 мм.

5.23. Усиленная антикоррозионная защита в области заделки предполагает многослойную защиту тяг, включающую:

металлизационное покрытие;

заполняющую массу (ЭКН, герметик 51-УТ-37 или гидрофобный заполнитель ЛЗ-К1);

стенку защитной трубы-оболочки;

цементный камень заделки.

5.24. Усиленная антикоррозионная защита в свободной части предполагает многослойную защиту тяг, включающую:

металлизационное покрытие;

заполняющую массу;

стенку защитной трубы-оболочки;

глиноцементный камень обойменного раствора.

5.25. Антикоррозионная защита оголовка всех постоянных анкеров включает:

защитный гидроизоляционный колпак;

массу, заполняющую свободное пространство скважины и колпака.

5.26. Перед нанесением металлоизоляционного покрытия с защищаемой поверхности стали должна быть полностью удалена ржавчина любым известным способом.

5.27. При использовании в качестве антикоррозионной защиты цементного покрытия или жировых мастик ржавчину можно не удалять.

5.28. Металлизационное покрытие следует защищать от механических повреждений при складировании, транспортировании и установке анкера трубой-оболочкой.

5.29. Пространство между металлизационным антикоррозионным покрытием и трубой-оболочкой должно заполняться заполняющим составом с тем, чтобы оно было герметично и после натяжения.

5.30. Необходимая толщина защитного слоя заполняющего состава между тягой и трубой-оболочкой обеспечивается установкой центраторов.

6. КОНСТРУКЦИИ ВРЕМЕННЫХ И ПОСТОЯННЫХ АНКЕРОВ

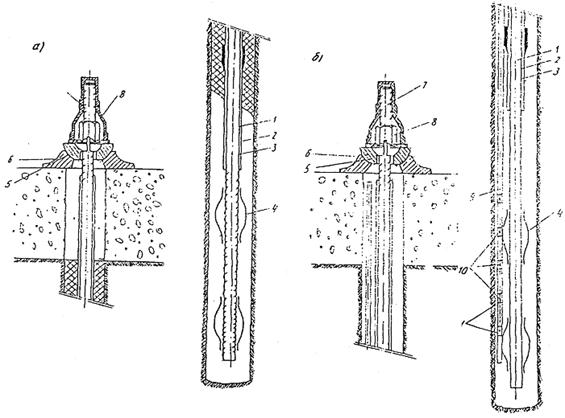

Временный грунтовый инъекционный стержневой анкер

6.1. Анкер (рис. 13 а, б) включает тягу 1 со шпилькой 7, трубу-оболочку 2 на свободной длине тяги 1, установленной на инертном составе 3, фиксаторы 4. Оголовок анкера выполнен из шайбы 5, опорной плиты 6 и сферической гайки 8. Анкер для связных грунтов дополнительно снабжен инъекционной трубкой 9 с отверстиями 10, закрытыми манжетами 11.

6.2. Тягу 1 следует выполнять из стержневой арматуры в соответствии с требованиями п. 5.8.

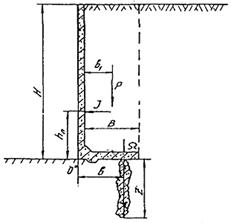

Рис. 13. Грунтовый анкер со стержневой тягой:

а - для песчаных грунтов; б - для связных грунтов

6.3. Шпильку 7 при использовании для тяги не винтовой стали следует выполнять в виде нарезного хвостовика равнопрочного по резьбовому сечению стержню тяги. Сварку нарезного хвостовика нужно вести в медной ванне электродами постоянного тока.

6.4. Трубу-оболочку необходимо выполнять на свободной длине тяги 1 из полиэтиленовой или поливинилхлоридной трубы. Соединить трубы-оболочки по длине следует с помощью винтового муфтового соединения на поливинилхлоридном клее.

6.5. Зазор между тягой 1 и трубой-оболочкой 2 обязательно заполнять инертным составом.

6.6. Оголовок анкера должен быть выполнен в виде опорной плиты 6, сферической опорной шайбы 5 и сферической гайки 8.

6.7. Анкер следует применять только в качестве временного во всех грунтах, за исключением глинистых текучей консистенции, торфов и илов. Расчетная нагрузка на анкер 450 - 500 кН.

Временный грунтовый инъекционный анкер с манжетной трубой при наружном расположении неизолированной тяги

6.8. Анкер (рис. 14) включает манжетную трубу 1, тягу 2 с изолирующей оболочкой 3 в свободной длине анкера, замок и оголовок. Манжетная труба 1 может быть снабжена пакером 4.

6.9. Манжетная труба предназначена либо для закачки закрепляющего раствора, подаваемого по манжетной трубе в зону заделки одновременно во все выпускные отверстия, либо для обеспечения поинтервальной инъекции раствора поочередно через каждую манжету с помощью перемещаемой в манжетной трубе инъекционной трубки, снабженной инъектором с двойным тампоном.

6.10. Манжетную трубу, предназначенную для закачки раствора по ней, следует изготавливать из стальной цельнотянутой трубки, рассчитанной на давление не менее 10 МПа, с проходным отверстием не менее 10 мм. Выпускные отверстия в пределах заделки следует закрывать путем подмотки изолирующей ленты.

6.11. Манжетную трубу для поинтервальной инъекции необходимо выполнять из бесшовных стальных или пластиковых труб с внутренним диаметров не менее 32 мм. Манжетная труба по всей длине должна состоять из труб одного диаметра, внутренняя поверхность которых должна быть гладкой без наплывов, выступающих швов, задиров и заусенцев.

Рис. 14. Временный грунтовый инъекционный анкер с манжетной трубой при наружном расположении неизолируемой тяги

6.12. В манжетной трубе в пределах заделки с шагом, как правило, 0,5 м следует устраивать не менее четырех выпускных отверстий 5 диаметром 0 - 10 мм, расположенных равномерно по сечению с минимальным снижением прочности трубы. Расстояние между осями выпускных отверстий и краем манжеты должно быть не менее 35 мм.

6.13. Манжета 6 должна быть литой из эластичной резины толщиной 3 - 5 мм. Ширина манжеты, как правило, 100 мм.

6.14. Пакер 4 в виде рукава длиной 1,5 - 2 м, диаметром 1,5 - 2 диаметра скважины надо изготавливать из прочного тканевого материала, способного фильтровать воду. Закрепление концов пакера на манжетной трубе должно быть надежным и герметичным. Под пакером в манжетной трубе необходимо устраивать выпускные отверстия, закрытые манжетой.

6.15. Тягу 2 надо собирать из арматурных канатов (прядей) К7-15 (П7-15), равномерно размещенных вокруг манжетной трубы 1.

6.16. Замок следует выполнять в пределах заделки анкера из арматурных канатов в виде волнообразной пространственной конструкции с помощью чередующихся распорных 7 и стяжных 8 кольцевых натяжных элементов с шагом 25 см. Распорные кольцевые натяжные элементы следует устраивать на расстоянии 15 - 20 мм от края манжеты.

6.17. Распорные и стяжные кольцевые натяжные элементы необходимо изготавливать, как правило, длиной 100 мм из гибкой полосы, имеющей по длине изгибы, а по концам - замковые элементы, соединявшие концы полосы. Они должны обеспечивать удаление оси арматуры тяги от манжетной трубы не менее чем на 15 мм.

6.18. Изолирующую оболочку (для исключения взаимодействия арматуры тяги с затвердевшим обойменным раствором на свободной части) следует выполнять из пластиковой трубы или рукава. Под оболочкой в манжетной трубе обязательно устраивать выпускные отверстия, закрытые манжетой, через которые возможно производить заполнение полости антикоррозионным составом. В верхней части изолирующей оболочки следует предусмотреть клапан для выпуска воздуха.

6.19. Оголовок анкера должен быть выполнен в виде конусной обоймы 9 и запрессовывающего конуса 10 с пазами для размещения арматурных прядей и центральным отверстием 11 для проведения инъекции после блокировки. Оголовок должен быть оборудован защитным колпаком 12.

6.20. Инъектор надо изготавливать из стальной цельнотянутой трубки, рассчитанной на давление не менее 10 МПа, с проходным отверстием не менее 10 мм, нижний конец которой заглушен. На трубке закрепляются саморазжимающиеся тампоны из кожи или литой резины. Диаметр тампонов должен быть на 1,5 - 2 мм меньше диаметра проходного отверстия, манжетной трубы, а расстояние между тампонами - на 100 - 150 мм меньше шага манжет.

6.21. Анкер следует применять во всех грунтах только в качестве временного, за исключением глинистых текучей консистенции, торфов и илов. В зависимости от количества арматурных прядей в тяге рабочая нагрузка на анкер рекомендуется до 1400 кН.

Временный грунтовый инъекционный анкер с резиновым обтюратором

6.22. Анкер (рис. 15) включает тягу 1, замок 5, резиновый обтюратор 4, инъекционную трубку 6, отводную трубку 2, изолирующую оболочку 3 и оголовок.

Рис. 15. Временный грунтовый инъекционный анкер с резиновым обтюратором

6.23. Тягу, выполненную в соответствии с требованиями п. 6.2, необходимо изолировать в пределах свободной длины анкера оболочкой 3 из двух слоев липкой ленты.

6.24. Замок 5 следует выполнять в виде плиты диаметром, меньшим на 20 - 30 мм диаметра скважины.

6.25. Обтюратор 4 в виде эластичного раструба длиной 600 - 700 мм и диаметром уширенной части, равным 1,5 - 2 диаметра скважины, надо изготавливать из листовой резины толщиной 3-5 мм. Обтюратор 4 следует надежно и герметично закреплять на тяге 1 за заделкой анкера.

6.26. Инъекционную трубку 6 из цельнотянутых стальных труб, рассчитанных на давление не менее, 10 МПа с проходным отверстием не менее 10 мм следует размещать внутри обтюратора 4 вдоль тяги 1 так, чтобы нижний конец ее, снабженный обратным клапаном, был установлен на 20 - 30 мм выше замка 5.

6.27. Отводную трубку 2 из газоводопроводной трубы диаметром 1/2" следует размещать внутри обтюратора 4 вдоль анкерной тяги 1 так, чтобы нижний конец отводной трубки не выступал за устье раструба. Верхний конец отводной трубки необходимо выполнять с резьбой для установки заглушки 7.

6.28. Оголовок должен быть выполнен в виде опорной плиты 8, сферической опорной шайбы 9 и сферической гайки 10. Оголовок защищается устанавливаемым поверх гайки 10 колпаком 11.

6.29. Анкер следует применять только в качестве временного преимущественно в песчаных и гравелистых грунтах. Рабочая нагрузка на анкер - до 400 кН.

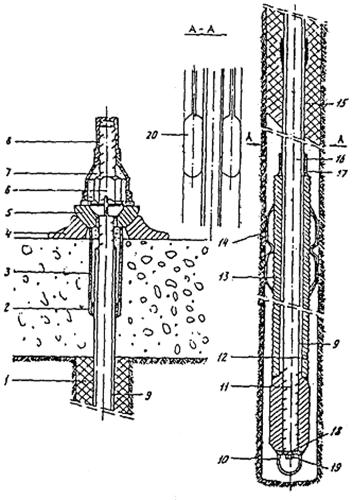

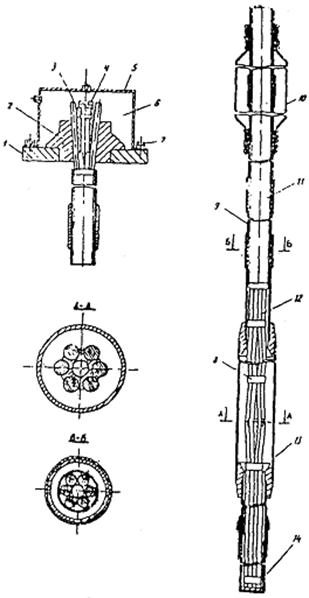

Анкер с напорной трубой системы «Бауэр» Æ 36 мм для песчаных и связных грунтов

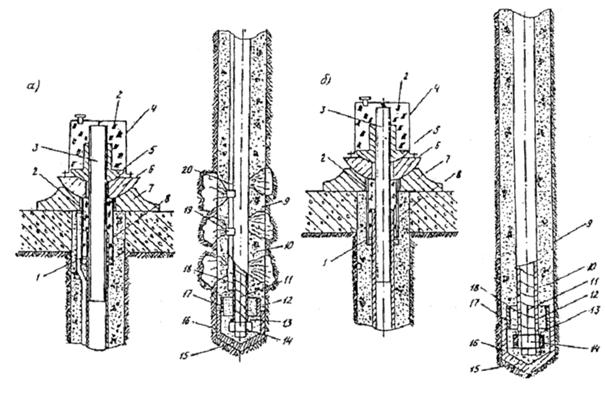

6.30. Анкер (рис. 16) включает тягу 16, пяту 11, напорную трубу 13 с фиксаторами 14 и муфтой 17, взаимодействующей с концом трубы-оболочки 15, верхний конец которой вместе с уплотнительным кольцом 2 размещен в трубе 3, соединенной со сферической опорной шайбой 5, взаимодействующей с опорной плитой 4 и сферической гайкой 6, закрытой колпаком 8, свободное пространство которого заполнено антикоррозионной массой 7, причем зазор между тягой 16 и напорной трубой или ПВХ трубой-оболочкой 15 заполнен антикоррозионным составом 9, закачиваемым через отверстие 12 в напорной трубе 13 с выходом через отверстие 18 в пяте 11, закрытое пробкой 19. Для обеспечения защитного слоя цементного раствора на торце пяты 13 приварена скоба 10. Для замещения цементного раствора на бентонитовый или воду в зоне свободной части анкера используют кольцевой уплотнитель 20, раздуваемый воздухом или водой. Устье скважины закрепляется антикоррозионной мастикой 1.

Рис. 16. Анкер с напорной трубой

6.31. Тягу 16 следует выполнять из стержневой арматуры Æ 36 мм из стали SТ 110/135 или SТ 85/105 (марки ФРГ) или равнопрочных сталей отечественных марок.

6.32. Пяту необходимо делать в виде винтовой муфты диаметром большим или равным диаметру напорной трубы + 3 мм. Пяту 11 приваривают к нижнему концу напорной трубы герметично. Длина винтовой муфты 170 мм.

6.33. Напорную трубу 13 следует изготавливать из бесшовной стальной трубы диаметром 76,1 мм с толщиной стенки 16 мм. Напорная труба по всей длине с внешней стороны выполнена с трапецеидальной резьбой с шагом 6 мм и глубиной 1,5 - 1,0 мм, нарезаемой на токарном станке. Длина напорной трубы больше или равна 3,5 м (при установке анкера в связных грунтах) и больше или равна 2,5 м (для песчаных грунтов).

6.34. По длине напорной трубы 13 с расстоянием в 1 м друг от друга приварены 3 фиксатора, каждый из которых выполнен из полосы 20´4 мм в виде 5 скоб, равномерно распределенных по периметру трубы.

6.35. Муфту 17 приваривают герметично к верхнему концу напорной трубы 13. Диаметр муфты 13/4".

6.36. В нижнем конце напорной трубы 13 для нагнетания антикоррозионного состава обязательно устраивать впускное отверстие 12 с резьбовой пробкой М 16´1,5.

6.37. В пяте 11 на нижнем торце надо устраивать выпускное отверстие 18 с резьбовой пробкой М 16´1,5 (19).

6.38. Трубу-оболочку 15 необходимо выполнять на свободной части тяги 16 из полиэтиленовой или поливинилхлоридной трубы диаметром 54,0´4,3, обеспечивая герметичное соединение с верхним концом напорной трубы 13. Соединять трубы-оболочки по длине следует с помощью винтового муфтового соединения на поливинилхлоридном клее. Монтаж стыка ПЭ или ПВХ трубы с муфтой 17 напорной трубы 13 осуществляют только после размещения внутри напорной трубы 13 тяги 16 и вворачивания последней в винтовую муфту пяты 11.

6.39. Зазор между тягой 16 и напорной трубой 13 в рабочей части, а также тягой и трубой-оболочкой 15 в свободной части обязательно заполнять антикоррозионным составом через впускное отверстие 12. Качество заполнения контролируется по выходу антикоррозионного состава через выпускное отверстие 18. В качестве антикоррозионного состава следует использовать герметик Гидропроекта или гидрофобный заполнитель ЛЗ-К1 (ТУ 38-10-1646-76).

6.40. Оголовок анкера должен быть выполнен в виде опорной плиты 4, сферической опорной шайбы 5 и сферической гайки 6.

6.41. Антикоррозионную защиту оголовка следует выполнять в виде соединяемой с опорной шайбой 5 полиэтиленовой трубы 3 с уплотнительным кольцом 2, надеваемым на верхний конец трубы-оболочки 15 и устанавливаемого поверх гайки 6 защитного колпака 8, в свободное пространство которого закачивается антикоррозионная масса.

В качестве антикоррозионной массы необходимо использовать смазку ПВК («пушечная») в соответствии с ГОСТ 10586-63.

6.42. Анкер следует применять в качестве постоянного во всех грунтах за исключением глинистых текучей консистенции, торфов и илов. Рабочая нагрузка на анкер, установленный в песчаных грунтах, 550 - 600 кН.

Анкер с напорной трубой системы «Бауэр» Æ 32 мм для песчаных и связных грунтов

6.43. Анкер (см. рис. 16) включает тягу 16, пяту 11, напорную трубу 13, фиксаторы 14, муфту 17, трубу-оболочку 15, уплотнительное кольцо 2, трубу 3, опорную шайбу 5, опорную плиту 4, сферическую гайку 6, защитный колпак 8, антикоррозионную массу 7, антикоррозионный состав 9, впускное отверстие 12, выпускное отверстие 18, пробку 19, скобу 10, кольцевой уплотнитель, 20.

6.44. Тягу 16 следует выполнять из стержневой арматуры Æ 32 мм из стали SТ 110/135 или SТ 85/105 (марки ФРГ) или равнопрочных сталей отечественных марок [28].

6.45. Пяту 11 рекомендуется делать в соответствии с требованиями п. 6.32. Длина винтовой муфты пяты 11 150 мм.

6.46. Напорную трубу 13 можно выполнять в соответствии с требованиями п. 6.33 диаметром 70 мм - с толщиной стенки 12,5 мм.

6.47. Фиксаторы 14 нужно выполнять и приваривать в соответствии с требованиями п. 6.34.

6.48. Муфту рекомендуется выполнять в соответствии с требованиями п. 6.35 диаметром 1,5".

6.49. Впускное и выпускное отверстия необходимо устраивать в соответствии с требованиями пп. 6.36 и 6.37.

6.50. Трубу-оболочку следует выполнять в соответствии с требованиями п. 6.38. диаметром 48,3´4,3.

6.51. Зазоры обязательно заполнять в соответствии с требованиями п. 6.39.

6.52. Оголовок анкера должен быть выполнен в соответствии с требованиями п. 6.40.

6.53. Антикоррозионную защиту оголовка следует выполнять в соответствии с п. 6.41. Труба должна быть стальной.

6.54. Анкер следует применять в качестве постоянного во всех грунтах за исключением глинистых текучей консистенции, торфов и илов. Рабочая нагрузка на анкер, установленный в песчаных грунтах, 400 - 500 кН.

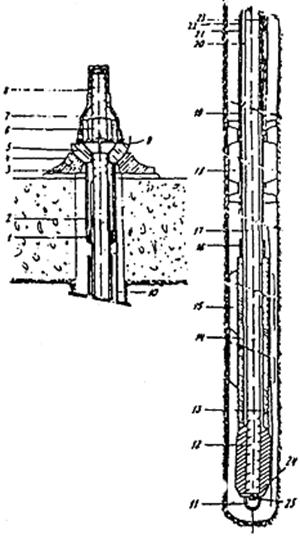

Анкер с напорной трубой системы «Бауэр» для скважин, наклонных вверх в скальных грунтах

6.55. Анкер (рис. 17) включает тягу 17, пяту 12, напорную трубу 14, фиксаторы 15, муфту 16, трубу-оболочку 19, уплотнительное кольцо 1, трубу 2, опорную шайбу 5, опорную плиту 3, сферическую гайку 6, защитный колпак 8, антикоррозионную массу 7, антикоррозионный состав 20, выпускное отверстие 24, впускное отверстие 13, пробку 25, скобу 11, пакер 18, нагнетательное отверстие 5, инъекционную трубку пакера 23, инъекционную трубку 22, муфтовое соединение 21, трубку для отвода воздуха из скважины в зоне ниже пакера 10, трубку для отвода воздуха с забоя скважины 9.

6.56. Тягу 17 Æ 32 и Æ 36 мм рекомендуется изготавливать в соответствии с требованиями пп. 6.31 и 6.44.

6.57. Пяту и напорную трубу необходимо выполнять в соответствии с требованиями пп. 6.32 и 6.33.

6.58. Фиксаторы 15 выполняются из пяти стальных прутков Æ 10 мм со скошенными под углом 45° концами и устанавливаются в соответствии с требованиями п. 6.34.

6.59. Муфта 16 выполняется в соответствии с требованиями п. 6.35.

6.60. Впускное и выпускное отверстия необходимо устраивать в соответствии с требованиями пп. 6.36 и 6.37.

6.61. Трубу-оболочку рекомендуется изготавливать в соответствии с требованиями п. 6.38.

6.62. Зазоры обязательно заполнять в соответствии с требованиями п. 6.39.

6.63. Оголовок анкера должен быть выполнен в соответствии с требованиями п. 6.40.

6.64. Антикоррозионную защиту оголовка следует выполнять в соответствии с требованиями п. 6.41.

Рис. 17. Анкер с напорной трубой систему «Бауэр» для скважин, наклонных вверх в скальных грунтах

6.65. В опорной плите 3 рекомендуется сделать отверстие 4 для нагнетания антикоррозионного состава. Отверстие должно быть заглушено резьбовой пробкой М 16´1,5.

6.66. Пакер 18 в виде рукава длиной 1,5 м, диаметром 1,5 диаметра скважины следует устраивать из прочного тканевого материала, способного фильтровать воду. Закрепление концов пакера на ПВХ трубе-оболочке должно быть надежным и герметичным. Через пакер проходит трубка 23 для закачивания раствора в пакер и трубка 22 для цементации заделки анкера, а также трубка 9 для отвода воздуха с забоя скважины.

6.67. Инъекционные трубки 23 и 22 надо выполнять из цельнотянутых стальных труб, рассчитанных на давление не менее 10 МПа с проходным отверстием не менее 10 мм.

6.68. Трубки 10 и 9 для отвода воздуха следует изготавливать из стальных труб с проходным отверстием 6 - 8 мм.

6.69. Анкер следует применять в качестве постоянного для скальных грунтов при установке его в скважины, наклонные вверх. Рабочая нагрузка на анкер 400 - 600 кН.

Анкер с напорной трубой системы «Бауэр» для скважин, наклонных вниз в скальных грунтах.

6.70. Анкер (рис. 18) включает размещаемую в скважине 1 тягу 15, пяту 10, напорную трубу 12, фиксаторы 13, муфту 14, трубу-оболочку 16, уплотнительное кольцо 2, трубу 3, опорную шайбу 5, опорную плиту 4, сферическую гайку 6, защитный колпак 8, антикоррозионную массу 7, антикоррозионный состав 17, впускное отверстие 11, выпускное отверстие 19, пробку 20, скобу 9, нагнетательную трубку 18.

Рис. 18. Анкер с напорной трубой системы, «Бауэр» для скважин, наклонных вниз в скальных грунтах

6.71. Детали конструкции анкера необходимо выполнять в соответствии с пп. 6.31 и 6.41.

6.72. Нагнетательную трубку нужно выполнять в соответствии с требованиями п. 6.67.

6.73. Анкер следует применять в качестве постоянного для скальных грунтов при установке в скважины, наклонные вниз. Рабочая нагрузка на анкер 400 - 600 кН.

Грунтовый инъекционный анкер с манжетной трубой при наружном расположении изолированной тяги

6.74. Анкер (рис. 19, а, б) включает манжетную трубу 9 с пакером 14, тягу 12 с изолирующей оболочкой 17 по всей длине, кроме замка 19 и оголовка 5, трубчатую пяту 11, замок 19 и оголовок 5. Для закрепления анкера в скважине используют инвентарный инъектор.

6.75. Манжетную трубу необходимо выполнять из бесшовных стальных или пластиковых труб с внутренним диаметром не менее 32 мм. Манжетная труба по все длине должна состоять из труб одного диаметра, внутренняя поверхность которых должна быть гладкой, без наплывов, выступающих швов, задиров и заусенцев.

6.76. В манжетной трубе в пределах заделки с шагом, как правило, 0,5 м следует устраивать по 4 закрытых манжетой 13 выпускных отверстия 16 диаметром 8 - 10 мм, расположенных равномерно по сечению с минимальным снижением прочности трубы. Расстояние между осями выпускных отверстий и краем манжеты должно быть не менее 35 мм.

6.77. Манжета должна быть литой из эластичной резины толщиной 3 - 5 мм. Ширина манжеты, как правило, 100 мм.

Пакер 14 в виде рукава длиной 1,5 - 2 м, диаметром 1,5 - 2 диаметра скважины надо изготавливать из прочного тканевого материала, способного фильтровать воду. Закрепление концов пакера 14 на манжетной трубе 9 должно быть надежным и герметичным. Под покером 14 в манжетной трубе 9 обязательно устраивать выпускные отверстия 16, закрытые манжетой 13.

6.78. Тягу 12 надо собирать из 6-ти (см. рис. 19, а) или 12-ти (см. рис. 19, б) арматурных канатов К7-15, размещенных равномерно вокруг манжетной трубы в виде пучка параллельных прядей. На конце тяги 12 необходимо выполнять замок 19.

6.79. Замок 19 следует выполнять в пределах длины трубчатой пяты 11 из арматурных канатов в виде волнообразной пространственной конструкции с помощью хомутов (скруток) 10 и распорных звездочек 15, чередующихся с шагом 25 см.

6.80. Распорные звездочки необходимо изготавливать длиной 100 мм из коррозионно-стойких материалов, например, полиэтилена. Они должны обеспечить удаление оси арматуры тяги от манжетной трубы не менее чем на 15 мм. В пределах заделки распорные звездочки следует устанавливать на расстоянии 15 - 20 мм от края манжеты. В свободной части распорные звездочки устанавливать на расстоянии, как правило, 1 м.

Рис. 19. Грунтовый инъекционный анкер с манжетной трубой при наружном расположении тяг:

а - шести; б - двенадцати

6.81. Изолирующую оболочку 17 следует выполнять из трубки Ш ТВ-40-230 16,0´0,9 ГОСТ 19034. Изолирующей трубкой следует защищать каждый канат тяги 12 в пределах всей длины, кроме замка. В пределах оголовка изолирующую оболочку с тяг нужно удалять после закрепления анкера непосредственно перед натяжением.

6.82. Трубчатая пята 11 должна быть из стальной трубы длиной 1,5 м, диаметром, как минимум, на 20 мм больше диаметра пучка арматурных канатов, размещенных на распорной звездочке. К верхнему кошу трубчатой пяты 11 следует приваривать упорный фланец 18, а нижний заглушить крышкой 20. Под трубчатой пятой 11 в манжетной трубе 9 обязательно устраивать выпускные отверстия 16, закрытые манжетой 13.

6.83. Ниже трубчатой пяты 11 в расстоянии половины шага манжеты 13 в манжетной трубе 9 следует предусмотреть выпускные отверстия 16, закрытые манжетой 13.

6.84. Оголовок 5 должен быть выполнен в виде опорной плиты 1, конусной обоймы 2 и запрессовывающего конуса 7 с пазами для размещения арматурных канатов 5 и закрытым пробкой 4 с центральным отверстием для закрепления после натяжения.

6.85. Защитный колпак 3 оголовка следует делать из тонкой листовой стали с закрытыми резьбовыми пробками впускным и выпускным отверстиями, для нагнетания в свободное пространство под колпаком антикоррозионной массы 6. Фланец защитного колпака 3 необходимо закрепить на опорной плите 1 с помощью винтов 8 через резиновую прокладку.

6.86. Инъектор нужно изготавливать из стальной цельнотянутой трубки, рассчитанной на давление не менее 10 МПа, с проходном отверстием не менее 10 мм, нижний конец которой заглушен. На трубке закрепляют саморазжимающиеся тампоны из кожи или литой резины. Диаметр тампонов должен быть на 1,5 - 2 мм меньше диаметра проходного отверстия манжетной трубы, а расстояние между тампонами - на 100 - 150 мм меньше шага манжет.

6.87. Анкер следует применять в качестве постоянного во всех грунтах за исключением глинистых текучей консистенции, торфов и илов. Рабочая нагрузка на анкер из 12-ти прядей - до 1400 кН, на анкер из 6-ти прядей до 700 кН.

Грунтовый инъекционный анкер с манжетной трубой при внутреннем расположении анкерной тяги

6.88. Анкер (рис. 20) включает манжетную трубу 9 с пакером 10, трубчатый замок 13 с концевым патрубком 14, тягу 12 с изолирующей оболочкой 11 и оголовок. Для закрепления анкера в скважине используют инвентарный инъектор.

6.89. Манжетную трубу 9 следует изготавливать из бесшовных стальных или пластиковых труб с внутренним диаметром, обеспечивающим свободную установку тяги.

6.90. Тягу надо собирать в виде пучка параллельных арматурных канатов (прядей), как правило, К7-15 (П7-15), размещенных равномерно вокруг нагнетательной трубки.

6.91. Трубчатый замок 13 должен быть из стальной трубы длиной 1 - 1,5 м (диаметр, как минимум, на 10 мм больше диаметра манжетной трубы) с закрепленными в нем на цементном растворе арматурными канатами в виде волнообразной конструкции 8 (3 - 5 волн). Концевой патрубок 14 нужно изготавливать длиной, равной шагу манжет и диаметром, равным диаметру манжетной трубы.

Рис. 20. Грунтовый инъекционный анкер с манжетной трубой при внутреннем расположении тяг

6.92. Изолирующую оболочку 11 тяги следует выполнять в виде рукава или обмотки липкой лентой.

6.93. Оголовок должен быть выполнен в виде опорной плиты 1, конусной обоймы 2 и запрессовывавшего конуса 3 с пазами для размещения арматурных канатов 4 и закрытым пробкой с центральным отверстием для нагнетания антикоррозионного состава после натяжения. Оголовок закрывается защитным колпаком 5, укрепленным винтами 7. Под колпак 5 нагнетается антикоррозионная масса 6.

6.94. Инъектор нужно изготавливать в соответствии с требованиями п. 6.86.

6.95. Анкер следует применять в качестве постоянного во всех грунтах за исключением глинистых текучей консистенции, торфов и илов. Рабочая нагрузка на анкер до 650 кН.

Грунтовый инъекционный анкер для скальных грунтов

6.96. Анкер (рис. 21) включает тягу 1 с изолирующей трубой-оболочкой 2, замок 3, резиновый обтюратор 7, инъекционную трубку 10 и оголовок.

6.97. Тягу 1, как правило, в виде пучка параллельных арматурных канатов К7-15 следует выполнять с замком 3 на конце.

6.98. Замок 3 из арматурных канатов надо изготавливать длиной 1,5 - 2 м в виде пространственной волнообразной конструкции с помощью чередующихся распорных звездочек 4 и стяжных хомутов (скруток) 5 с шагом 0,25 м. Диаметр замка должен быть на 20 мм меньше диаметра скважины.

6.99. Обтюратор 7 в виде эластичного раструба длиной 600 - 700 мм и диаметром уширенной части, равным 1,5 - 2 диаметра скважины, следует выполнять из листовой резины толщиной 3 - 5 мм. Обтюратор 7 с помощью муфт 12 и скруток 11 необходимо надежно и герметично закрепить на тяге 1 в изолирующей оболочке 2 за пределами заделки. По периметру уширенной части эластичного раструба должен быть сделан ослабляющий сечение паз.

6.100. Инъекционную трубку 10 из цельнотянутых стальных труб, рассчитанных на давление не менее 10 МПа в проходным отверстием не менее 10 мм следует размещать внутри обтюратора 7 вдоль тяги так, чтобы нижний ее конец с заглушкой 8 и обратным клапаном 9 был установлен на 50 мм выше уширенной части обтюратора 7. Верхний конец инъекционной трубки 10 надо закрывать винтовой пробкой 13.

Рис. 21. Грунтовый инъекционный анкер для скальных грунтов.

6.101. Изолирующую оболочку 2 на длине тяги 1 за пределами замка 3 нужно выполнять в виде полиэтиленовой трубы или рукава. Под изолирующую оболочку через впускное отверстие 6 закачивается антикоррозионный состав, качество заполнения которого контролируют по выходу из-под верхнего торца трубы-оболочки.

6.102. Оголовок должен быть выполнен в виде опорной плиты 14, конусной обоймы 16 и запрессовывающего конуса 17 с пазами для размещения концов арматуры канатов. Оголовок необходимо оборудовать защитным колпаком 18, закрепленным с помощью винтов 15 на опорной плите 14. В свободное пространство под колпаком нагнетают антикоррозионную массу 19.

6.103. Анкер следует применять в качестве постоянного в скальных грунтах. Рабочая нагрузка на анкер до 600 кН.

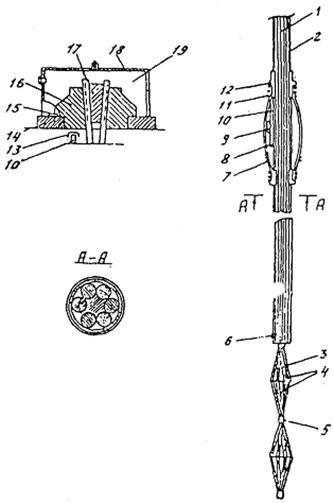

Грунтовый инъекционный анкер с буровым наконечником

6.104. Анкер (рис. 22) включает тягу с плитой 14 и винтом 3, изолирующую трубу-оболочку 18 с антикоррозионным составом 12 и уплотняющей муфтой 13, цементный раствор 10 в скважине 9, концевой отрезок 16 обсадных труб с ниппелем 17 и концевым наконечником 15, опорную плиту 7, сферическую муфту 6, гайку 5, защитный колпак 4, трубу 8 с уплотнительным кольцом 1 и антикоррозионнную массу 2.

Анкер для связных грунтов дополнительно снабжен инъекционной трубкой 20 с отверстиями, закрытыми манжетами 19.

6.105. Тягу 11 надо изготавливать из стержневой арматуры в соответствии с требованиями п. 5.8.

6.106. Плиту 14 нужно выполнять в виде плиты диаметром на 2 - 3 мм меньше внутреннего диаметра ниппеля 17.

6.107. Трубу-оболочку 18 необходимо устанавливать на всей длине тяги из полиэтиленовой или поливинилхлоридной трубы.

6.108. Зазор между тягой 11 и трубой-оболочкой 18 обязательно заполнять антикоррозионным составом 12, уплотняемым муфтой 13.

6.109. Муфту 13 следует приваривать герметично к пяте 14.

6.110. Концевой отрезок 16 должен быть из стальной трубы диаметром и толщиной, равной диаметру обсадных труб, используемых для бурения скважин длиной 0,5 м. Нижний конец концевого отрезка 16 следует заглушить концевым наконечником 15.

6.111. Ниппель 17 следует выполнять из стальной трубы внешним диаметром, равным внутреннему диаметру концевого отрезка 16 обсадной трубы.

6.112. Инъекционную трубку 20 с заглушённым нижним концом нужно изготавливать из цельнотянутых стальных труб, рассчитанных на давление не менее 10 МПа, с проходным отверстием не менее 10 мм. Нижний конец трубки 20 следует располагать на 100 - 200 мм выше ниппеля 17. В пределах зоны заделки в инъекционной трубке 20 с шагом 500 мм обязательно устраивать не менее трех выходных отверстий, закрытых манжетами 19.

Рис. 22. Грунтовый инъекционный анкер с буровым наконечником для грунтов:

а - связных, б - песчаных

6.113. Манжеты 19 должны быть литыми, клеенными из листовой резины толщиной 2 мм или из трех слоев липкой ленты.

6.114. Анкер следует применять в качестве постоянного во всех грунтах за исключением глинистых текучей консистенции, торфов и илов. Анкер также может использоваться в качестве временного с многократно заменяемой тягой. Рабочая нагрузка на анкер до 600 кН.

Грунтовый инъекционный анкер с уплотнительными шайбами

6.115. Анкер (рис. 23) включает тягу 20 с пятой 9 и винтом 3, изолирующую трубу-оболочку 17 с антикоррозионным составом 18, инъекционную трубку 12 с выпускными отверстиями 14, закрытыми манжетами 11, уплотнительные шайбы 10, упорную плиту 2, сферическую шайбу 7, гайку 6, защитный колпак 5, трубу 8 с уплотнительным кольцом 1 и антикоррозионную массу 4, скважину 15, заполненную затвердевающим раствором 16 и закрепленный по трещинам 13 цементного камня 16 массив грунта 19.

6.116. Уплотнительные шайбы 10 следует выполнять преимущественно литыми, диаметром на 20 мм меньше диаметра пробуренной скважины. Уплотнительные шайбы необходимо надежно и герметично закреплять на тяге 20 с закрепленной инъекционной трубкой 12 по одной на 30 мм выше каждой манжеты 11.

6.117. Пяту 9 надо выполнять в виде плиты диаметром, меньшим на 20 - 30 мм диаметра скважины.

6.118. Остальные детали анкера следует выполнять в соответствии с требованиями пп. 6.105, 6.107, 6.108, 6.112, 6.113.

6.119. Анкер следует применять в качестве постоянного во всех грунтах за исключением глинистых текучей консистенции, торфов и илов. Анкер также может использоваться в качестве временного с многократно заменяемой тягой. Рабочая нагрузка на анкер до 600 кН.

Рис. 23. Грунтовый инъекционный анкер с уплотнительными шайбами

7. ТЕХНОЛОГИЯ УСТРОЙСТВА АНКЕРОВ

7.1. Перед началом и во время производства работ следует проверять соответствие окружающих грунтов требованиям постоянной анкеровки, полученным в результате пробных испытаний.

7.2. Анкеры необходимо устраивать по той же технологии, и они должны иметь те же размеры, что и анкеры, подверженные пробным испытаниям.

7.3. Анкеры следует устанавливать под заданным проектом углом наклона. Оголовок анкера должен быть установлен таким образом, чтобы по возможности избежать непредусмотренных изгибающих напряжений в тяге. Арматура тяги должна быть полностью покрыта цементным раствором.

7.4. Цементная заделка не должна подпирать анкерующую конструкцию. В пределах свободной части усилия натяжения не должны передаваться грунту. В скальных грунтах в пределах свободной части скважина должна быть заполнена после натяжения анкера и блокировки его на конструкции.

7.5. В определенных случаях после приемочных испытаний целесообразно контролировать потери натяжения анкера во времени, а также горизонтальные и вертикальные перемещения заанкеренной конструкции.

7.6. Данные о строительном процессе (бурение скважин, конструкция анкера, инъекция раствора, грунтовые условия и др.) должны быть включены в строительные акты (рекомендуемое приложение 1).

7.7. Следует избегать загрязнения рабочей части анкера. При проходке скважин вращательным бурением необходимо провести очистку скважины за 2 раза.

7.8. Скважины под анкеры следует бурить диаметром, глубиной, центрированием и допусками, указанными на чертежах. При вращательном бурении следует давать запас по длине скважины.

7.9. При вращательном бурении должны быть собраны дополнительные геологические данные о грунте. Длину, диаметр и направление скважины нужно контролировать и записывать.

7.10. В случае опережающего бурения пробуренные скважины должны быть защищены от попадания в них инородных предметов (материалов).

7.11. При бурении через грунтовые воды, находящиеся под артезианским давлением, или в случае наличия метана необходимо принять защитные меры (пакер, тяжелые буровые растворы, предварительная цементация, понижение уровня вод).

7.12. В скальных грунтах перед установкой анкера скважина должна быть испытана на водонепроницаемость и возможность внутренней связи между скважинами.

7.13. В сильно обводненных и трещиноватых грунтах, когда раствор заделки может вытекать, необходимо скважину зацементировать, пробурить вновь и провести повторное испытание на водонепроницаемость. В случае неудовлетворительных результатов необходимо повторить цементацию и бурение скважины. Допускается утечка воды с расходом 1 л/мин на 1 м длины испытываемой скважины при давлении 1 МПа на поверхности.

7.14. При установке анкер должен быть по возможности закреплен в скважине для предотвращения продольного смещения при цементации.

Необходимо исключить возможность повреждения защиты от коррозии, а также предусмотреть, чтобы участок длины заделки был расположен по центру скважины.

7.15. Перед цементацией вся система подачи раствора должна быть проверена водой или воздухом.

7.16. При установке анкера с уклоном вниз цементация должна быть восходящей, причем подающая труба должна быть постоянно погружена в раствор.

7.17. При установке анкера с уклоном вверх необходимо предусмотреть пакер и удаление воздуха из скважины во время инъецирования.

7.18. Давление инъецирования необходимо ограничивать величиной, не допускающей разрывы грунта. Обычно максимальное давление не должно превышать 2 МПа.

7.19. После цементации необходимо исключить шевеление анкера в скважине для достижения необходимой прочности.

7.20. В зимнее время возможно производить работы по установке анкеров при температуре воздуха не ниже минус 10 °С.

7.21. При установке анкеров в зимнее время необходимо:

разместить в тепляке оборудование растворного узла;

приблизить растворный узел к месту нагнетания для уменьшения длины растворных шлангов;

подвести горячую воду к месту производства работ;

просеять на сите 5´5 мм цемент для приготовления раствора.

Временный грунтовый инъекционный стержневой анкер для песчаных грунтов (см. рис. 13, а)

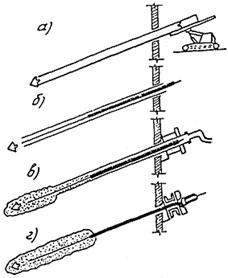

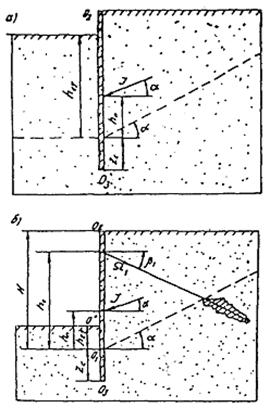

7.22. Технология устройства анкера (рис. 24) включает:

бурение скважины забивкой обсадных труб с теряемым башмаком (а);

погружение анкера в скважину и высаживание теряемого башмака в грунт (б);

поинтервальную, начиная с забоя, инъекцию цементного раствора В/Ц = 0,4 - 0,6 через обсадные трубы по мере их извлечения. Ориентировочный расход цементного раствора 75 - 150 л на 1 м заделки (в);

полное извлечение обсадных труб и заполнение скважины цементным раствором В/Ц = 0,4 - 0,6 (г);

натяжение анкера (после набора цементным раствором проектной прочности) (г);

блокировку анкера на строительной конструкции (г).

Рис. 24. Технология устройства анкеров «Бауэр»

Временный грунтовый инъекционный стержневой анкер для связных грунтов (см. рис. 13, б)

7.23. Технология устройства анкера включает:

бурение скважины шнеком;

погружение анкера в скважину;

заполнение скважины тампонирующим цементным раствором с В/Ц = 0,4 - 0,6;

нагнетание цементного раствора по трубке с манжетами после набора прочности тампонирующего раствора 0,8 - 1,5 МПа; ориентировочный расход цементного раствора 125 - 50 л на анкер;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции.

Временный грунтовый инъекционный анкер с манжетной трубой при наружном расположении неизолированной тяги (см. рис. 14)

7.24. Технология устройства анкера (рис. 25) включает:

бурение скважины станком вращательного бурения (а);

погружение анкера в скважину (б);

установку инъектора с двойным тампоном в манжетную трубу против нижних выпускных отверстий и замещение бурового раствора на обойменный (в);

установку инъектора с двойным тампоном против манжеты пакера и нагнетание обойменного раствора в пакер под давлением 0,2 - 0,5 МПа (г);

поинтервальную, начиная с нижней манжеты, инъекцию цементного раствора В/Ц = 0,4 - 0,6 с ориентировочным расходом цементного раствора на каждой манжете 50 - 150 л (после набора раствором прочности 0,8 - 1,5 МПа) (д);

натяжение анкера (после набора цементным раствором проектной прочности) (е);

блокировку анкера на строительной конструкции (е).

Временный грунтовый инъекционный анкер с резиновым обтюратором (см. рис. 15)

7.25. Технология устройства анкера включает:

бурение скважины станком вращательного бурения;

погружение анкера в скважину;

нагнетание цементного раствора В/Ц 0,4 - 0,6 через инъекционную трубку в зону образования заделки с выходом бурового раствора, воды или воздуха через отводную трубку;

перекрытие отводной трубки и последующую инъекцию цементного раствора В/Ц = 0,5 под давлением до 2 МПа;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции.

Рис. 25. Технология устройства инъекционного анкера с манжетной трубой при наружном расположении неизолированной тяги

Анкер с напорной трубой системы «Бауэр» Æ 36 и Æ 32 мм для песчаных и связных грунтов (см. рис. 16)

7.26. Технология устройства анкера (см. рис. 24) включает:

бурение скважины забивкой обсадных труб с теряемым наконечником;

погружение анкера в скважину и высаживание теряемого наконечника в грунт;

поинтервальную, начиная с забоя, инъекцию цементного раствора В/Ц = 0,4 - 0,5 через обсадные трубы по мере их извлечения. Ориентировочный расход цементного раствора 75 - 150 л на 1 м заделки;

полное извлечение обсадных труб с заполнением скважины цементным раствором В/Ц = 0,4 - 0,6;

раздувание кольцевого уплотнителя;

замещение цементного раствора на бентонитовый в скважине в зоне свободной части анкера;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции;

защиту свободной полости скважины и оголовка от коррозии.

Анкер с напорной трубой системы «Бауэр» для скважин, наклонных вверх в скальных грунтах (см. рис. 17).

7.27. Технология устройства анкера включает:

бурение скважины станком ударно-вращательного бурения;

погружение анкера в скважину и при необходимости раскрепление его в скважине;

нагнетание цементного раствора в пакер под давлением 0,2 - 0,5 МПа;

нагнетание цементного раствора В/Ц = 0,4 - 0,6 в зону заделки под давлением 2 - 3 МПа (после набора цементным раствором в пакере прочности 0,8 - 1,5 МПа); контроль за качеством нагнетания осуществляют по выходу цементного раствора через трубку для отвода воздуха;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции;

заполнение цементным раствором скважины в зоне свободной части через нагнетательную трубку;

защиту оголовка от коррозии.

Анкер с напорной трубой системы, «Бауэр» для скважин, наклонных вниз в скальных грунтах (см. рис. 18)

7.28. Технология устройства анкера включает:

бурение скважины станком вращательного бурения;

заполнение скважины в зоне заделки цементным раствором В/Ц = = 0,4 - 0,6;

погружение анкера в скважину;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции;

заполнение цементным раствором скважины в зоне свободной части через нагнетательную трубку;

защиту оголовка от коррозии.

Грунтовый инъекционный анкер с манжетной трубой при наружном расположении изолированной тяги (см. рис. 19)

7.29. Технология устройства анкера включает:

бурение скважины станком вращательного бурения;

погружение анкера в скважину;

установку инъектора с двойным тампоном в манжетную трубу против нижних выпускных отверстий и замещение бурового раствора на обойменный;

установку инъектора с двойным тампоном против манжеты цилиндрической пяты и нагнетание цементного раствора В/Ц = 0,4 - 0,6 в ее полость;

установку инъектора с двойным тампоном против манжеты пакера и нагнетание цементного раствора в пакер под давлением 0,2 - 0,5 МПа;

поинтервальную, начиная с нижней манжеты, инъекцию цементного раствора В/Ц = 0,4 - 0,6 с ориентировочным расходом 50 - 150 л на каждой манжете (после набора обойменным раствором прочности 0,8 - 1,5 МПа);

натяжение анкера (после набора цементным раствором проектной прочности) производится с помощью домкратов на 4, 7, 12 и 19 прядей;

блокировку анкера на строительной конструкции;

защиту свободной части и оголовка от коррозии.

Грунтовый инъекционный анкер с манжетной трубой при внутреннем расположении тяги (см. рис. 20)

7.30. Технология устройства анкера включает:

бурение скважины, погружение манжетной трубы в скважину и образование заделки в последовательности, указанной в п. 7.26;

заполнение нижней части манжетной трубы цементным раствором В/Ц = 0,5 и установку тяги с изолирующей оболочкой внутрь манжетной трубы;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции; защиту свободной части и оголовка от коррозии;

Грунтовый инъекционный анкер для скальных грунтов (см. рис. 21).

7.31. Технология устройства анкера включает:

бурение скважины станком вращательного бурения;

заполнение скважины в пределах длины заделки цементным раствором с В/Ц = 0,4 - 0,6;

погружение анкера в скважину;

нагнетание цементного раствора с В/Ц = 0,4 - 0,6 через инъекционную трубку под давлением до 2 - 3 МПа в зону заделки;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции;

заполнение скважины в зоне свободной части цементным раствором;

защиту свободной части и оголовка от коррозии.

Грунтовый инъекционный анкер с буровым наконечником (см. рис. 22)

7.32. Технология устройства анкера в песчаных грунтах (см. рис. 24) включает:

бурение скважины забивкой обсадных труб с теряемым наконечником;

погружение тяги с плитой в полость обсадных труб и высаживание концевого отрезка с буровым наконечником в грунт;

поинтервальную, начиная с забоя, инъекцию цементного раствора В/Ц = 0,4 - 0,6 через обсадные трубы по мере их извлечения. Ориентировочный расход цементного раствора 75 - 150 л на 1 м заделки;

полное извлечение обсадных труб с одновременным заполнением скважины цементным раствором;

вымывание цементного раствора глинистым раствором на длине 1,5 - 2 м от устья скважины;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции;

защиту свободной части и оголовка от коррозии.

7.33. Технология устройства анкера в связных грунтах включает:

бурение скважины, погружение тяги, образование заделки и вымывание цементного раствора в последовательности, указанной в п. 7.31;

повторную инъекцию цементного раствора по трубке с манжетами (после набора раствором первой инъекции прочности 0,8 - 1,5 МПа);

натяжение анкера (после набора цементным раствором повторной инъекции проектной прочности);

блокировку анкера на строительной конструкции;

защиту свободной части и оголовка от коррозии.

Грунтовый инъекционный анкер с уплотнительными шайбами (см. рис. 23)

7.34. Технология устройства анкера включает:

бурение скважины станком вращательного бурения;

погружение анкера в скважину;

заполнение скважины тампонирующим цементным раствором с В/Ц= = 2,4 - 0,6;

нагнетание цементного раствора по трубке с манжетами после набора прочности тампонирующего раствора 0,8 - 1,5 МПа. При этом прорыв раствора вдоль по изолирующей оболочке тяги исключается установленными уплотнительными шайбами;

натяжение анкера (после набора цементным раствором проектной прочности);

блокировку анкера на строительной конструкции;

защиту свободной части и оголовка от коррозии.

8. ИСПЫТАНИЯ АНКЕРОВ

8.1. При устройстве анкеров следует проводить три вида испытаний: пробные, контрольные и приемочные [8, 9].

8.2. Пробные испытания следует проводить на площадке проектируемого сооружения для определения приемлемости выбранных типов анкеров, уточнения технологии их устройства и расчетных нагрузок на анкер. Испытанию подвергают не менее трех анкеров для каждого слоя грунта, в котором предполагается устройство заделки анкеров. Пробные испытания следует проводить, с анкерами, наклоненными к горизонту меньше чем 1:2. Пробные испытания должны сопровождаться обязательным откапыванием и обследованием заделки анкеров. Устройство, проведение испытаний на выдергивание и откопку анкеров, подверженных пробному испытанию, следует проводить под контролем проектной организации.

8.3. Контрольные испытания проводят для контроля соответствия фактической несущей способности расчетной нагрузке. Контрольные испытания необходимо проводить обязательно для анкеров, при установке которых потребовалось изменить способ и диаметр бурения или изменить технологию по сравнению с пробным испытанием. В отличие от пробных испытаний при контрольных испытаниях анкеры не откапывают. Количество анкеров, подвергаемых контрольным испытаниям, определяют проектом; оно не должно составлять менее 10 % от общего количества устанавливаемых анкеров.

8.4. При проведении испытаний на выдергивание усилия следует измерять динамометром, а перемещения - индикаторами часового типа или прогибомерами с ценой деления 0,01 мм.

Пробные и контрольные испытания. Временные анкеры

8.5. Испытания следует проводить ступенями, начиная с нагрузки А0 = 0,1Аs по 0,15Аs до величины 0,9Аs.

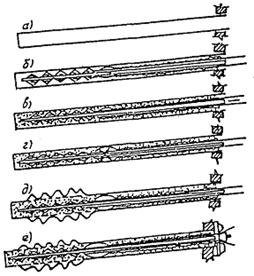

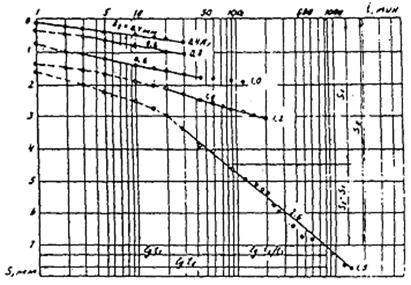

По данным испытания строят кривые «усилия-перемещения» (рис. 26, а) для определения величины предельной нагрузки по грунту Аq.

8.6. На каждой ступени нагрузки измеряют деформации вплоть до их затухания, но не менее 5 мин в несвязных грунтах при ступенях 0,15 - 0,45 Аs; 15 мин при ступени 0,6Аs и 60 мин при ступени 0,9 As (соответствующие перемещения DS1, и DS2 см. на рис. 26, а).

В связных грунтах при ступенях 0,6 Аs и 0,9Аs наблюдения должны вестись до тех пор, пока в течение последних двух часов перемещения будут менее 0,2 мм.

8.7. После каждой ступени нагрузки, начиная с 0,3 Аs, производят разгрузку ступенями до нагрузки А0. Это требуется для определения остаточных деформаций свободной длины анкера. По результатам испытаний строят графики «упругие перемещения Sу - усилия А» и «остаточные перемещения S0 - усилия А» (см. рис. 26, б).

8.8. Предельное усилие Аq определяется из кривой остаточных перемещений, принимая, что это максимальная нагрузка, при которой в процессе ступенчатого нагружения перемещения анкера еще затухают.

Рис. 26. Графики пробных испытаний анкеров:

а - «усилия перемещения»; б - упругие и остаточные перемещения

Если предельная нагрузка по грунту не была достигнута, то за предельную нагрузку принимают наибольшую из достигнутых, но не более несущей способности анкерной тяги на пределе текучести стали.

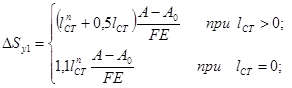

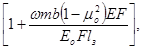

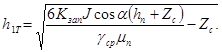

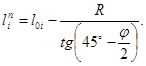

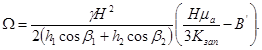

8.9. Расчетную величину свободной длины тяги анкера lст определяют по наклону прямолинейного участка кривой упругих перемещений

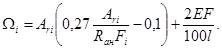

![]()

где F - площадь сечения анкерной тяги, мм2;

![]() - модуль

упругости материала тяги, МПа.

- модуль

упругости материала тяги, МПа.

Продолжение прямолинейного участка кривой упругих перемещений отсекает на оси усилий отрезок (А0 + Атр). Атр - потери усилия на трение при преднапряжении.

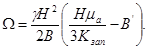

8.10. Свободная длина ![]() , определенная по

испытаниям, не должна существенно отличаться от проектной величины

, определенная по

испытаниям, не должна существенно отличаться от проектной величины ![]() . Это

требование удовлетворяется, если кривая упругих перемещений Sу располагается

между верхней Sу1 и нижней Sу2, граничными

линиями:

. Это

требование удовлетворяется, если кривая упругих перемещений Sу располагается

между верхней Sу1 и нижней Sу2, граничными

линиями:

D Sу2 £ D Sу £ DSу1,

где

Верхняя граница D Sу1 соответствует ![]() , увеличенное в

процессе работ по сравнению с

, увеличенное в

процессе работ по сравнению с ![]() на половину предусмотренной длины заделки lз или на 10 % от

lг Нижняя граница D Sу2 соответствует

уменьшению на 20 % свободной длины тяги проектной

на половину предусмотренной длины заделки lз или на 10 % от

lг Нижняя граница D Sу2 соответствует

уменьшению на 20 % свободной длины тяги проектной ![]() .

.

Постоянные анкеры

8.11. Испытания следует проводить ступенями, начинал с А0, соответственно данным табл. 1 (гр. 1). После одного цикла нагружения нагрузка снижается до начальной нагрузки А0 (для определения упругих и остаточных деформаций).

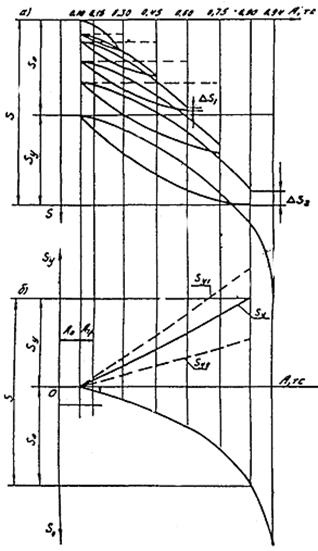

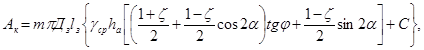

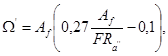

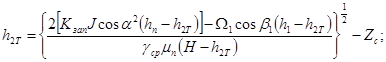

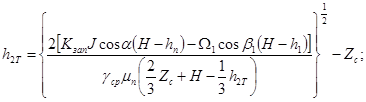

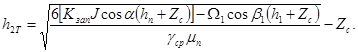

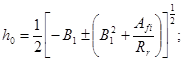

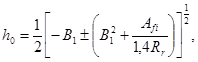

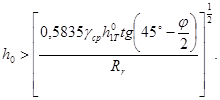

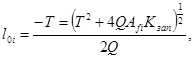

8.12. Для определения нагрузки Ак измеряют деформации на: 1, 3, 5, 10 и 30-й минутах после приложения каждой нагрузки, откладывают их в полулогарифмическом масштабе и определяют величину коэффициента ползучести на каждой ступени

![]() (1)

(1)

где S1 и S2 - смещения оголовка анкера, измеренные соответственно в момент времени t1 и t2.

Таблица 1

|

Минимальное время наблюдения, ч, в зависимости от грунтов |

|||

|

пробных Аs |

контрольных Ar |

крупнозернистых несвязных |

мелкозернистых связных |

|

1 |

2 |

3 |

4 |

|

А0 £ 0,10Аs |

A0 £ 0,2Ar |

- |

- |

|

0,30Аs |

0,4Ar |

0,4 |

0,2 |

|

0,45Аs |

0,8Аr |

0,4 |

0,2 |

|

0,60Аs |

1,0Аr |

1 |

2 |

|

0,75Аs |

1,2Аr |

1 |

3 |

|

0,90Аs |

1,5Аr |

2 |

24 |

8.13. Приведенное в табл. 1 минимальное время выдержки следует увеличить в следующих случаях:

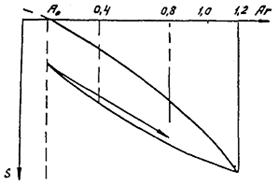

наклон кривых деформаций во времени увеличивается с ростом логарифма времени. Выдержка увеличивается до тех пор, пока график в интервале 10 t1 не будет выровнен в прямую. Пример построения графика для определения коэффициента ползучести в связных грунтах приведен на рис. 27;

в крупнозернистых несвязных грунтах коэффициент ползучести меньше 1 мм. Время выдержки следует принять, как для мелкозернистых связных грунтов. График коэффициента ползучести в зависимости от ступени приложения нагрузки показан на рис. 28.

8.14. Анкер со ступени нагрузки 0,6Аs разгружается 20 раз до 0,3Аs и снова загружается до 0,6Аs. Деформации при нагрузке и разгрузке замеряют при каждом пятом цикле нагрузки. В заключение нагрузка сбрасывается до А0 и снова подымается до 0,6Аs с соответствующим временем выдержки.

8.15. Контрольные испытания на определение несущей способности проводят ступенями соответственно табл. 1 (гр. 2). Если не известна расчетная нагрузка Аг или не ясна предельная нагрузка Ак, то ступени нагрузки принимают меньшими, чем в табл. 1.

Рис. 27. Графики зависимости деформаций во времени для определения коэффициента ползучести:

---- прямолинейный участок графика, на котором определяется коэффициент ползучести Кs; - - - - криволинейный участок графика

Рис. 28. Пример определения предельной нагрузки

8.16. Анкер при каждом испытании на несущую способность по достижении расчетной нагрузки Аr разгружается 20 раз до 0,5Аr и снова нагружается до Аr, после чего выдерживается соответствующее время.

8.17. Необходимо установить, является ли испытательная нагрузка предельной нагрузкой Ав или Ак.

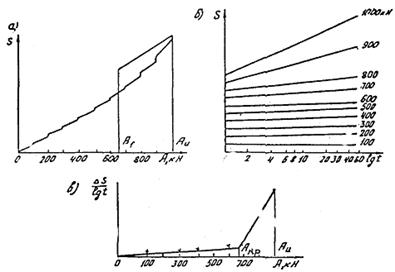

Приемочные испытания. Временные анкеры

8.18. Каждый анкер, начиная с нагрузки А0, должен напрягаться до расчетной нагрузки Аr, а затем до испытательной нагрузки 1,2 Аr, при которой измеряются перемещения анкера в несвязных грунтах не менее 5 мин, а в связных - до значительного затухания, но не менее 15 мин. После временной выдержки на испытательной на - грузке 1,2 Аr производится разгрузка до выбранной величины преднапряжения (0,8 Аr).

8.19. Первые десять анкеров и, по крайней мере, один из каждых последующих десяти анкеров должны нагружаться ступенями 0,4; 0,8; 1,0 и 1,2-кратными расчетной нагрузке А0, при которых измеряются перемещения анкера. После нагрузки 1,2 Аr производится разгрузка до А0, и затем повторяется натяжение анкера до выбранной величины преднапряжения (0,8 Аr) (рис. 29).

Рис. 29. Приемочные испытания

8.20. Не менее 5 % анкеров следует испытать на 1,5 Аr, но не вше чем 0,9 Аs.