ГОСТ 7512-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

СОЕДИНЕНИЯ СВАРНЫЕ

РАДИОГРАФИЧЕСКИЙ МЕТОД

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СОЕДИНЕНИЯ СВАРНЫЕ Радиографический метод Nondestructive testing. Welded joints. |

ГОСТ |

Дата введения 01.01.84

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл. 1;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

1.1 - 1.3. (Измененная редакция, Изм. № 1).

мм

|

Раскрытие непровара (трещины) |

|

|

До 40 |

0,1 |

|

Св. 40 » 100 включ. |

0,2 |

|

» 100 » 150 » |

0,3 |

|

» 150 » 200 » |

0,4 |

|

» 200 |

0,5 |

1.4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

2. ТРЕБОВАНИЯ К ПРИНАДЛЕЖНОСТЯМ ДЛЯ КОНТРОЛЯ

2.1. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Следует использовать маркировочные знаки размеров, установленных ГОСТ 15843.

2.2. При радиографическом контроле следует использовать радиографические пленки, соответствующие требованиям технических условий на них.

Тип радиографической пленки должен устанавливаться технической документацией на контроль или приемку сварных соединений.

2.3. При радиографическом контроле следует использовать источники излучения, предусмотренные ГОСТ 20426.

Тип радиоактивного источника, напряжение на рентгеновской трубке и энергия ускоренных электронов должны устанавливаться в зависимости от толщины просвечиваемого материала технической документацией на контроль или приемку сварных соединений.

2.4. В качестве усиливающих экранов при радиографическом контроле должны использоваться металлические и флуоресцирующие экраны.

Тип усиливающего экрана должен устанавливаться технической документацией на контроль или приемку сварных соединений.

Толщина металлических усиливающих экранов и способы зарядки пленки в кассеты с использованием экранов приведены в приложении 1.

2.5. Экраны должны иметь чистую гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и прочих дефектов не допускается.

2.6. Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотный прижим усиливающих экранов к пленке.

2.7. Для защиты пленки от рассеянного излучения рекомендуется экранировать кассету с пленкой со стороны, противоположной источнику излучения, свинцовыми экранами.

Толщина защитных экранов приведена в приложении 2.

2.8. Для определения чувствительности контроля следует применять проволочные, канавочные или пластинчатые эталоны чувствительности.

2.9. Эталоны чувствительности следует изготовлять из металла или сплава, основа которого по химическому составу аналогична основе контролируемого сварного соединения.

1 - вкладыш; 2 - чехол

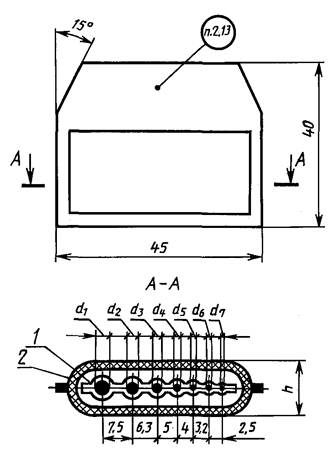

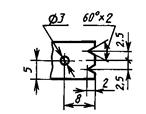

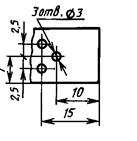

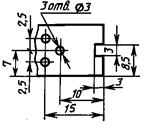

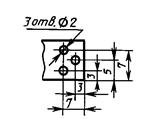

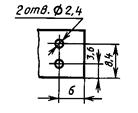

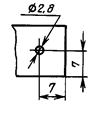

2.10. Форма и размеры проволочных эталонов чувствительности приведены на черт. 1 и в табл. 2. Длина проволок в эталонах - (20 ± 0,5) мм. Предельные отклонения для диаметров проволок:

до 0,2 мм… ± 0,01 мм

св. 0,2 » 1,6 мм… ± 0,03 мм

» 1,6 » 4,0 мм… ± 0,04 мм.

мм

|

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

h |

|

|

1 |

0,2 |

0,16 |

0,125 |

0,10 |

0,08 |

0,063 |

0,05 |

1,2 |

|

2 |

0,4 |

0,32 |

0,25 |

0,20 |

0,16 |

0,125 |

0,10 |

1,4 |

|

3 |

1,25 |

1,00 |

0,80 |

0,63 |

0,50 |

0,40 |

0,32 |

2,2 |

|

4 |

4,0 |

3,20 |

2,50 |

2,00 |

1,60 |

1,25 |

1,00 |

5,0 |

Предельные отклонения других размеров - ± 0,5 мм.

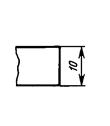

Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

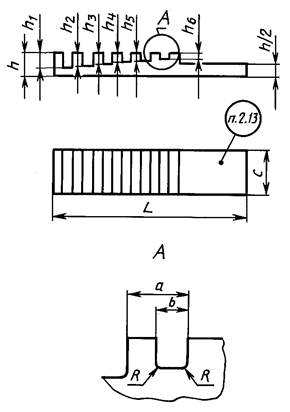

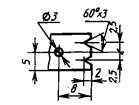

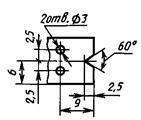

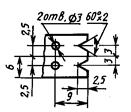

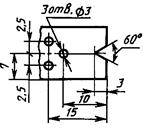

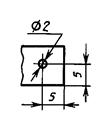

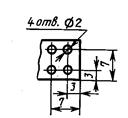

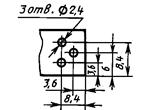

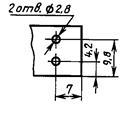

2.11. Форма и размеры канавочных эталонов чувствительности приведены на черт. 2 и в табл. 3.

мм

|

Глубина канавок |

Пред. откл. глубины канавок |

R, не более |

а |

b |

с |

h |

L |

|||||||||||

|

h1 |

h2 |

h3 |

h4 |

h5 |

h6 |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

1 |

0,60 |

0,5 |

0,40 |

0,3 |

0,20 |

0,10 |

- 0,05 |

0,1 |

2,5 |

± 0,30; ± 0,150 |

0,5 |

+ 0,2; + 0,1 |

10 |

- 0,360 |

2 |

- 0,100 |

30 |

- 0,52 |

|

2 |

1,75 |

1,5 |

1,25 |

1,0 |

0,75 |

0,50 |

- 0,10 |

0,2 |

4,0 |

± 0,40 |

1,5 |

+0,3 |

12 |

- 0,430 |

4 |

- 0,120 |

45 |

- 0,62 |

|

3 |

- |

- |

3,00 |

2,5 |

2,00 |

1,50 |

- 0,25 |

0,3 |

6,0 |

± 0,40 |

3,0 |

+0,3 |

14 |

- 0,430 |

6 |

- 0,120 |

60 |

- 0,74 |

|

4,00 |

3,5 |

|

|

|

|

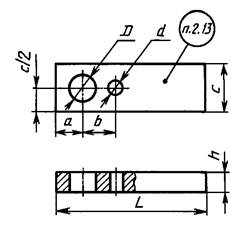

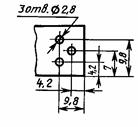

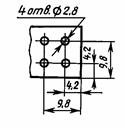

0,30 |

||||||||||||

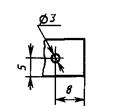

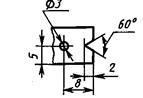

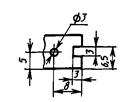

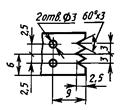

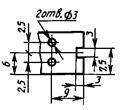

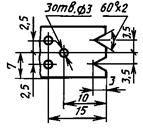

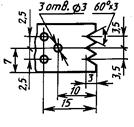

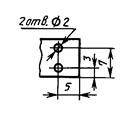

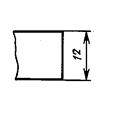

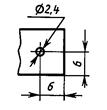

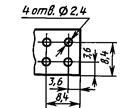

2.12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт. 3 и в табл. 4.

|

h |

D |

d |

а |

b |

с |

L |

||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

1 |

0,1 |

-0,01 |

0,2 |

+0,01 |

0,1 |

+0,01 |

5 |

±0,15 |

5 |

±0,15 |

10 |

-0,36 |

25 |

-0,52 |

|

2 |

0,2 0,3 0,4 0,5 |

-0,025 |

0,4 0,6 0,8 1,0 |

+0,025 |

0,2 0,3 0,4 0,5 |

+0,025 |

||||||||

|

3 |

||||||||||||||

|

4 |

||||||||||||||

|

5 |

||||||||||||||

|

6 |

0,60 0,75 1,00 1,25 |

-0,06 |

1,2 |

+0,06 |

0,60 0,75 1,00 1,25 |

±0,06 |

6 |

7 |

±0,18 |

12 |

-0,43 |

35 |

-0,62 |

|

|

7 |

1,5 |

|||||||||||||

|

8 |

2,0 |

|||||||||||||

|

9 |

2,5 |

|||||||||||||

|

10 |

1,5 |

-0,1 |

3,0 4,0 5,0 |

+0,10 +0,12 +0,12 |

1,5 |

+0,1 |

7 |

+0,18 |

9 |

14 |

45 |

|||

|

11 |

2,0 |

2,0 |

||||||||||||

|

12 |

2,5 |

2,5 |

||||||||||||

2.13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) - номер эталона.

Условные обозначения материала эталона чувствительности: для сплавов на основе железа - 1, алюминия и магния - 2, титана - 3, меди - 4, никеля - 5.

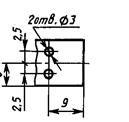

2.14. Для маркировки канавочных эталонов допускается применять вырезы и отверстия или только отверстия, указанные в приложении 3. В этом случае толщина эталона в месте маркировки должна быть равна h.

При маркировке эталонов отверстиями длина эталона № 1 составляет 27-0,52 мм, № 2 - 38,5-0,62 мм, № 3 - 530,74 мм.

2.15. Для сварных изделий, предназначенных для экспорта, допускается использование других типов эталонов чувствительности, если это предусмотрено условиями экспорта.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка.

3.2. После зачистки сварного соединения и устранения наружных дефектов должна быть произведена разметка сварного соединения на участки и маркировка (нумерация) участков.

3.3. Систему разметки и маркировки участков устанавливают технической документацией на контроль или приемку сварных соединений.

3.4. При контроле на каждом участке должны быть установлены эталоны чувствительности и маркировочные знаки.

3.5. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения.

3.6. Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

3.7. Канавочные эталоны следует устанавливать на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

3.8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

3.9. При контроле кольцевых швов трубопроводов с диаметром менее 100 мм допускается устанавливать канавочные эталоны на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.10. При невозможности установки эталонов со стороны источника излучения при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения, а также при панорамном просвечивании допускается устанавливать эталоны чувствительности со стороны кассеты с пленкой.

3.11. (Исключен, Изм. № 1).

3.12. Маркировочные знаки, используемые для ограничения длины контролируемых за одну экспозицию участков сварных соединений, следует устанавливать на границах размеченных участков, а также на границах наплавленного и основного металла при контроле сварных соединений без усиления или со снятым усилением шва.

3.13. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на контролируемом участке или непосредственно на кассете с пленкой так, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва и околошовной зоны по п. 5.7.

3.14. При невозможности установки эталонов чувствительности и (или) маркировочных знаков на контролируемом участке сварного соединения в соответствии с требованиями настоящего стандарта порядок проведения контроля без установки эталонов чувствительности и (или) маркировочных знаков должен быть предусмотрен в технической документации на контроль или приемку сварных соединений.

(Измененная редакция, Изм. № 1).

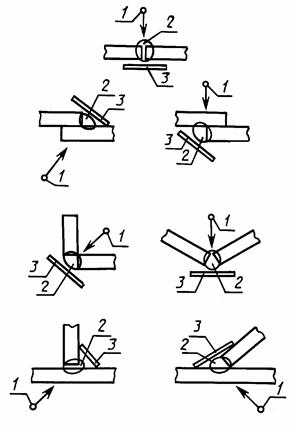

4. СХЕМА КОНТРОЛЯ

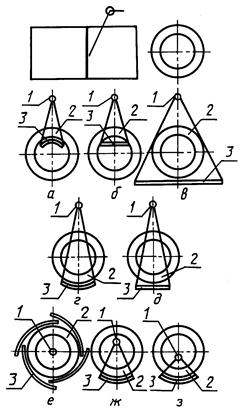

4.1. Сварные соединения следует контролировать по черт. 4 и 5.

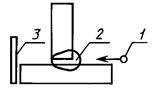

4.2. При ограниченной ширине привариваемого элемента допускается проводить контроль тавровых сварных соединений с направлением излучения по образующей этого элемента в соответствии с черт. 6.

4.2а. При контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий следует, как правило, использовать схемы просвечивания через одну стенку изделия (схемы черт. 5а, б, е, ж, з). При этом рекомендуется использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия:

- схему черт. 5е (панорамное просвечивание) - для контроля изделий диаметром до 2 м независимо от объема контроля и диаметром 2 м и более при 100 %-ном контроле;

- схему черт. 5ж - при 100 %-ном и выборочном контроле, если использование схемы черт. 5е невозможно;

- схему черт. 5з - при выборочном контроле изделий диаметром 2 м и более;

- схемы черт. 5а, б - для изделий с внутренним диаметром 10 м и более, если использование схемы черт. 5е невозможно.

4.3. При контроле через две стенки схема черт. 5в рекомендуется для просвечивания изделий диаметром до 100 мм; схемы черт. 5г, д - для просвечивания изделий диаметром более 50 мм.

Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

1 - источник излучения; 2 - контролируемый участок; 3 - кассета с пленкой

Схемы контроля кольцевых (стыковых, нахлесточных, угловых и тавровых) сварных соединений

1 - источник излучения; 2 - контролируемый участок; 3 - кассета с пленкой

1 - источник излучения; 2 - контролируемый участок; 3 - кассета с пленкой

4.4. При контроле стыковых сварных соединений по схемам черт. 5а, б, е, ж, з направление излучения должно совпадать с плоскостью контролируемого сварного соединения. При контроле по этим схемам угловых сварных швов вварки труб, штуцеров и т.п. угол между направлением излучения и плоскостью сварного соединения не должен превышать 45°.

4.5. При контроле сварных соединений по схемам черт. 5 в, г, д направление излучения следует выбирать таким, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга.

При этом угол между направлением излучения и плоскостью сварного шва должен быть минимальным и в любом случае не превышать 45°.

4.3 - 4.5. (Измененная редакция, Изм. № 1).

4.6. (Исключен, Изм. № 1).

4.7. Кроме контроля по схемам, приведенным на черт. 4 - 6, в зависимости от конструктивных особенностей сварных соединений и предъявляемых к ним требований могут использоваться другие схемы и направления излучения.

Эти схемы и направления излучения должны быть предусмотрены технической документацией на контроль и приемку сварных соединений.

4.8. Для уменьшения разности оптических плотностей различных участков снимка при контроле сварных соединений с большим перепадом толщин, а также в случае, когда контролируемое сварное соединение не обеспечивает защиту радиографической пленки от воздействия прямого излучения (например при контроле торцевых швов вварки труб в трубные решетки, при контроле наплавки кромок под сварку и т.п.), контроль следует проводить с использованием приставок-компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

4.9. При выборе схемы и направления излучения следует учитывать:

- расстояние от контролируемого сварного соединения до радиографической пленки должно быть минимальным и в любом случае не превышать 150 мм;

- угол между направлением излучения и нормалью к радиографической пленке в пределах контролируемого за одну экспозицию участка сварного соединения должен быть минимальным и в любом случае не превышать 45°.

4.7 - 4.9. (Измененная редакция, Изм. № 1).

5. ВЫБОР ПАРАМЕТРОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1. Расстояние от источника излучения до ближайшего к источнику поверхности контролируемого участка сварного соединения (при просвечивании сварных соединений цилиндрических и сферических пустотелых изделий через две стенки - до близлежащей к источнику поверхности контролируемого сварного соединения) и размеры или количество контролируемых за одну экспозицию участков для всех схем просвечивания (за исключением схемы черт. 5е) следует выбирать такими, чтобы при просвечивании выполнялись следующие требования:

- геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности до 2 мм и 1 мм - при чувствительности более 2 мм;

- относительное увеличение размеров изображений дефектов, расположенных со стороны источника излучения (по отношению к дефектам, расположенным со стороны пленки), не должно превышать 1,25;

- угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45°;

- уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по отношению к оптической плотности в месте установки проволочного эталона чувствительности или по отношению к оптической плотности изображения канавочного или пластинчатого эталона чувствительности не должно превышать 1,0.

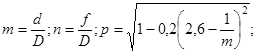

5.2. Формулы для определения минимальных допустимых расстояний от источника излучения до контролируемого сварного соединения, а также максимальных размеров и минимального количества контролируемых за одну экспозицию участков при контроле по схемам черт. 4 - 6, приведены в приложении 4.

5.1, 5.2. (Измененная редакция, Изм. № 1).

5.3. При контроле сварных соединений по черт. 5з (панорамное

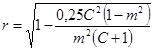

просвечивание) отношение внутреннего диаметра d к внешнему

диаметру D контролируемого соединения не должно быть менее 0,8, а

максимальный размер фокусного пятна Ф источника излучения не должен быть

более ![]() где K -

чувствительность контроля.

где K -

чувствительность контроля.

5.4. В случаях, когда размеры дефектов не определяются (например дефекты не допускаются независимо от их размеров), приведенное в п. 5.3 соотношение между внутренним и внешним диаметрами контролируемого соединения может не соблюдаться.

5.5. При отсутствии источника излучения, удовлетворяющего требованию п. 5.3, допускается при контроле по черт. 5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

![]()

В этом случае эталон чувствительности должен устанавливаться на сварном соединении или имитаторе сварного соединения, используемом при определении чувствительности, только со стороны источника излучения.

5.6. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм не менее 0,2 длины участка, при длине контролируемого участка св. 100 мм - не менее 20 мм.

5.7 Ширина снимков должна обеспечивать получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон шириной:

- для стыковых и нахлесточных соединений:

не менее 5 мм - при толщине свариваемых кромок до 5 мм;

не менее толщины свариваемых кромок - при толщине свариваемых кромок св. 5 до 20 мм;

не менее 20 мм - при толщине свариваемых кромок св. 20 мм;

- для тавровых и угловых соединений - устанавливается технической документацией на контроль или приемку этих соединений.

6. РАСШИФРОВКА СНИМКОВ

6.1. Просмотр и расшифровку снимков следует проводить после их полного высыхания в затемненном помещении с применением специальных осветителей - негатоскопов.

Следует использовать негатоскопы с регулируемыми яркостью и размерами освещенного поля. Максимальная яркость освещенного поля должна составлять не менее 10Д+2 кд / м2, где Д - оптическая плотность снимка. Размеры освещенного поля должны регулироваться при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком.

6.2. Снимки, допущенные к расшифровке, должны удовлетворять требованиям:

- на снимках не должно быть пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих их расшифровку;

- на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и эталонов чувствительности;

- оптическая плотность изображений контролируемого участка шва, околошовной зоны и эталона чувствительности должна быть не менее 1,5;

- уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по сравнению с оптической плотностью изображения эталона чувствительности не должно превышать 1,0.

6.3. Чувствительность контроля (наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона), не должна превышать значений, приведенных в табл. 6.

мм

|

Радиационная толщина (в месте установки эталона чувствительности) |

Класс чувствительности |

||

|

1 |

2 |

3 |

|

|

До 5 |

0,10 |

0,10 |

0,20 |

|

Св. 5 до 9 включ. |

0,20 |

0,20 |

0,30 |

|

» 9 » 12 » |

0,20 |

0,30 |

0,40 |

|

» 12 » 20 » |

0,30 |

0,40 |

0,50 |

|

» 20 » 30 » |

0,40 |

0,50 |

0,60 |

|

» 30 » 40 » |

0,50 |

0,60 |

0,75 |

|

» 40 » 50 » |

0,60 |

0,75 |

1,00 |

|

» 50 » 70 » |

0,75 |

1,00 |

1,25 |

|

» 70 » 100 » |

1,00 |

1,25 |

1,50 |

|

» 100 » 140 » |

1,25 |

1,50 |

2,00 |

|

» 140 » 200 » |

1,50 |

2,00 |

2,50 |

|

» 200 » 300 » |

2,00 |

2,50 |

- |

|

» 300 » 400 » |

2,50 |

- |

- |

Примечание. При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

Конкретные значения чувствительности должны устанавливаться технической документацией (требованиями чертежей, техническими условиями, правилами контроля и приемки) на контролируемые изделия.

Для атомных энергетических установок требования к чувствительности устанавливаются соответствующими нормативными документами.

6.4 В соответствии с требованиями технической документации на контролируемые изделия допускается определять чувствительность (k) в процентах по формуле

![]()

где K - чувствительность, мм;

S - толщина просвечиваемого металла, мм.

6.5. Расшифровка и оценка качества сварных соединений по снимкам, не имеющим изображений эталонов чувствительности, допускается:

- при панорамном просвечивании кольцевых сварных соединений при одновременном экспонировании более четырех пленок. В этих случаях, независимо от общего числа снимков, допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

- при невозможности применения эталонов чувствительности.

В этих случаях чувствительность определяется на имитаторах сварного соединения при обработке режимов контроля.

6.6. При расшифровке снимков определяют размеры изображений трещин, непроваров, пор и включений, а также, при необходимости, оценивают величину вогнутости и выпуклости корня шва (в случаях, когда корень шва недоступен для внешнего осмотра).

Перечень подлежащих определению размеров и методика оценки величины вогнутости и выпуклости корня шва должны быть приведены в технической документации на контроль и приемку сварных соединений.

6.7. При документальном оформлении результатов расшифровки снимков определенные по снимкам размеры следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или ближайших целых значений в миллиметрах, если определенный по снимку размер превышает 3,0 мм.

6.8. Если при контроле пленка располагается на расстоянии Н от обращенной к пленке поверхности контролируемого сварного соединения и выполняется соотношение

![]()

определенные по снимку размеры перед их округлением рекомендуется умножать на коэффициент

![]()

где f - расстояние от источника излучения до обращенной к источнику поверхности контролируемого участка сварного соединения, мм;

s - радиационная толщина, мм.

6.6. - 6.8. (Измененная редакция, Изм. № 1).

6.9. При измерении размеров дефектов до 1,5 мм применяют измерительную лупу с ценой деления 0,1 мм, св. 1,5 мм - любое измерительное устройство с ценой деления 1 мм.

6.10. Результаты расшифровки снимков и чувствительность контроля должны быть записаны в заключении или журнале регистрации результатов контроля, форма которых должна устанавливаться технической документацией на контроль или приемку сварных соединений.

6.11. Для обозначения дефектов в заключении или журнале регистрации результатов контроля следует применять условные обозначения, приведенные в приложении 5.

Примеры сокращенной записи дефектов при расшифровке снимков приведены в приложении 6.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Основными видами опасности для персонала при радиографическом контроле являются воздействие на организм ионизирующего излучения и вредных газов, образующихся в воздухе под воздействием излучения, и поражение электрическим током.

7.2. Радиографический контроль и перезарядка радиоактивных источников должны проводиться только с использованием специально предназначенной для этих целей и находящейся в исправном состоянии аппаратуры, документация на изготовление и эксплуатацию которой при выпуске в количестве более трех экземпляров должна быть согласована с Государственным комитетом СССР по использованию атомной энергии и Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР; до трех экземпляров - с местными органами санитарно-эпидемиологической службы.

7.3. Электрооборудование действующих стационарных и переносных установок для радиографического контроля должно соответствовать требованиям ГОСТ 12.2.007.0 и «Правил устройства электроустановок», утвержденных Главным техническим управлением по эксплуатации энергосистем и Госэнергонадзором Министерства энергетики СССР.

7.4. При проведении радиографического контроля, хранении и перезарядке радиоактивных источников излучения должна быть обеспечена безопасность работ в соответствии с требованиями «Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений» ОСП-72/80 № 2120-80, утвержденных Главным государственным санитарным врачом СССР 18 января 1980 г., «Норм радиационной безопасности» НРБ-76 № 141-76, утвержденных Главным государственным санитарным врачом СССР 7 июня 1976 г., «Санитарных правил по радиоизотопной дефектоскопии» № 1171-74, утвержденных заместителем Главного государственного санитарного врача СССР 7 августа 1974 г. и ГОСТ 23764.

7.5. При эксплуатации подключенных к промышленной электросети стационарных и переносных установок для радиографического контроля должна быть обеспечена безопасность работ в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором 12 апреля 1969 г.

7.6. При транспортировании радиоактивных источников излучения должны соблюдаться требования «Правил безопасности при транспортировании радиоактивных веществ» ПБТРВ-73 № 1139-73, утвержденных Главным государственным санитарным врачом СССР 27 декабря 1973 г.

7.7. Предприятия, выполняющие радиографический контроль сварных соединений, разрабатывают в соответствии с требованиями безопасности настоящего раздела документацию, определяющую правила и методы безопасной организации работ, объем и средства радиографического контроля с учетом местных условий производства и доводят их в установленном порядке до работающих.

8. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

8.1. Используемые при контроле канавочные и пластинчатые эталоны чувствительности должны подвергаться метрологической поверке при их выпуске и последующим поверкам не реже одного раза в 5 лет. При выпуске этих эталонов на обратную сторону каждого эталона должен наноситься электрохимическим способом товарный знак предприятия, изготовившего эталон, и год выпуска; при очередной поверке - товарный или условный знак предприятия, проводившего поверку, и год поверки.

8.2. Проволочные эталоны чувствительности поверке не подлежат, однако они должны изыматься из обращения при любом повреждении пластикового чехла или обнаружения при визуальном осмотре следов коррозии проволок эталона.

8.3. Денситометры и наборы оптических плотностей, используемые для определения оптической плотности снимков, подлежат поверке не реже одного раза в год с обязательным оформлением документа (аттестата) о результатах поверки.

8.4. Негатоскопы подвергают поверке только при их выпуске с обязательным указанием в паспорте (аттестате) негатоскопа максимальных яркости освещенного поля и оптической плотности снимка.

8.5. Измерительные инструменты, используемые для определения размеров изображений трещин, непроваров, пор и включений на снимках (измерительные линейки и лупы) подвергают поверке в соответствии с действующими положениями, распространяющимися на эти инструменты.

8.6. Нестандартизованные измерительные инструменты, используемые для определения размеров изображений трещин, непроваров, пор и включений на снимках (измерительные шаблоны, трафареты и т.п.), должны подвергаться поверке не реже одного раза в год с обязательным оформлением документа о результатах поверки.

Разд. 8. (Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Толщина металлических усиливающих экранов

|

Толщина экрана, мм |

|

|

Рентгеновский аппарат с напряжением на рентгеновской трубке до 100 кВ |

До 0,02 |

|

Рентгеновский аппарат с напряжением на рентгеновской трубке свыше 100 до 300 кВ |

0,05 - 0,09 |

|

Рентгеновский аппарат с напряжением на рентгеновской трубке свыше 300 кВ |

0,09 |

|

170Тm |

0,09 |

|

75Se; 192Ir |

0,09 - 0,20 |

|

137Cs |

0,20 - 0,30 |

|

60Со |

0,30 - 0,50 |

|

Ускоритель электронов с энергией излучения от 1 до 15 МэВ |

0,50 - 1,00 |

Способы зарядки кассет

|

Наличие пленок в кассете |

||

|

одна |

две |

|

|

Без экранов |

||

|

С усиливающими металлическими экранами |

||

|

С усиливающими флуоресцирующими экранами |

||

|

С усиливающими металлическими и флуоресцирующими экранами |

||

![]() - усиливающий металлический экран;

- усиливающий металлический экран;

![]() - усиливающий флуоресцирующий экран.

- усиливающий флуоресцирующий экран.

ПРИЛОЖЕНИЕ 2

Справочное

Толщина защитных свинцовых экранов

|

Толщина экрана, мм |

|

|

Рентгеновский аппарат с напряжением на рентгеновской трубке до 200 кВ |

До 1,0 |

|

170Tm; 75Se |

До 1,0 |

|

Рентгеновский аппарат с напряжением на рентгеновской трубке свыше 200 кВ |

От 1,0 до 2,0 |

|

192Ir; 137Cs; Co |

От 1,0 до 2,0 |

|

Ускоритель электронов с энергией излучения от 1 до 15 МэВ |

Св. 2,0 |

ПРИЛОЖЕНИЕ 3

Обязательное

Маркировочные знаки для эталонов чувствительности

|

Номер эталона |

Номер набора цифр по ГОСТ 15843 |

|

|

Проволочный |

1, 2 |

5 |

|

3, 4 |

6 |

|

|

Канавочный |

1 |

5 |

|

2 |

6 |

|

|

3 |

7 |

|

|

Пластинчатый |

1 - 5 |

5 |

|

6 - 9 |

6 |

|

|

10 - 12 |

7 |

Маркировка канавочных эталонов

|

Сплавы на основе |

|||||

|

железа |

алюминия и магния |

титана |

меди |

никеля |

|

|

1 |

|||||

|

2 |

|||||

|

3 |

|||||

Маркировка канавочных эталонов отверстиями

|

Сплавы на основе |

|||||

|

алюминия и магния |

титана |

железа |

никеля |

меди |

|

|

1 |

|||||

|

2 |

|||||

|

3 |

|||||

Примечание к табл. 2 и 3. Предельные отклонения размеров - по ГОСТ 25347.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

1. Расстояние f от источника излучения до обращенной к источнику поверхности контролируемого сварного соединения (при просвечивании кольцевых сварных соединений через две стенки - до близлежащей к источнику поверхности кольцевого соединения) не должно быть менее значений, определяемых по формулам, приведенным в табл. 1.

|

Расстояние от источника до поверхности контролируемого сварного соединения, мм, не менее |

|

|

Cs |

|

|

Черт. 5а |

0,7 C (1 -m) D |

|

Черт. 5в |

CD |

|

Черт. 5г |

0,5 [1,5 С (1 - m) - 1] D |

|

Черт. 5д |

0,5 [С (1,4 - m) - 1] D |

где ![]() при

при ![]() и C = 4

при

и C = 4

при ![]()

s - радиационная толщина, мм;

D - наружный диаметр контролируемого сварного соединения, мм;

т - отношение внутреннего и наружного диаметров контролируемого сварного соединения;

Ф - максимальный размер фокусного пятна источника излучения, мм;

K - требуемая чувствительность контроля, мм.

Примечание. Если для схемы черт. 5 г, д не выполняются условия 1,5 С (1 - m) > 1 и С (1,4 - m) > 1, расстояние f может быть принято равным нулю (т.е. источник излучения может помещаться непосредственно на противоположной контролируемому участку стенке изделия).

2. Длина контролируемых за одну экспозицию участков при контроле по схемам черт. 4 и 6 не должна быть более 0,8f.

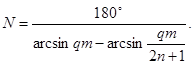

3. Количество участков (экспозиций) при контроле по схемам черт. 5 а, в, г, д не должно быть менее значений, определяемых по формулам, приведенным в табл. 2.

|

Количество участков (экспозиций), не менее |

|

|

Черт. 5а |

180° arcsin

0,7 m - arcsin |

|

Черт. 5в |

2 |

|

Черт. 5г, d |

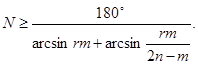

180° arcsin

рт + arcsin |

где

d - внутренний диаметр контролируемого сварного соединения, мм.

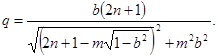

4. Для схемы черт. 5б выбирают длину снимка l и расстояние f, которые должны удовлетворять соотношениям

![]()

где

![]()

и определяют вспомогательный коэффициент

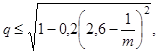

Если не выполняется соотношение  уменьшают l

или увеличивают f до выполнения этого соотношения, после чего выбирают

количество N контролируемых за одну экспозицию участков, которое должно

удовлетворять соотношению

уменьшают l

или увеличивают f до выполнения этого соотношения, после чего выбирают

количество N контролируемых за одну экспозицию участков, которое должно

удовлетворять соотношению

5. Для схемы черт. 5ж определяют максимально возможное (исходя из внутреннего диаметра контролируемого изделия и размеров радиационной или коллимирующей головки гамма-дефектоскопа или размеров излучателя рентгеновского аппарата) расстояние / (по диаметру изделия), которое должно удовлетворять соотношению

f ≥ 0,5C (1 - m) D.

Если это соотношение не выполняется, необходимо использовать источник с меньшими размерами фокусного пятна, для которого это соотношение выполняется.

При выполнении этого соотношения определяют вспомогательный коэффициент

выбирают количество N контролируемых за одну экспозицию участков, которое должно удовлетворять соотношению

6. Угол между направлениями излучения для отдельных экспозиций при контроле по схеме черт. 5в должен составлять

![]()

и при контроле по схемам черт. 5 а, б, г, д, ж -

![]()

7. Расстояние от источника излучения до контролируемого сварного соединения и длина контролируемых за одну экспозицию участков при контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий с диаметром более 2 м определяются так же, как для сварных соединений, контролируемых по схемам черт. 4 и 6.

ПРИЛОЖЕНИЕ 4. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 5

Обязательное

УСЛОВНАЯ ЗАПИСЬ ДЕФЕКТОВ ПРИ РАСШИФРОВКЕ СНИМКОВ И ДОКУМЕНТАЛЬНОМ ОФОРМЛЕНИИ РЕЗУЛЬТАТОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

1. Для сокращенной записи дефектов при расшифровке снимков и документальном оформлении результатов контроля должны использоваться условные обозначения, приведенные в таблице.

|

Условное обозначение |

Характер дефекта |

Условное обозначение |

|||

|

Русский алфавит |

Латинский алфавит |

Русский алфавит |

Латинский алфавит |

||

|

Трещины |

Т |

Е |

Трещина вдоль шва |

Тв |

Еа |

|

Трещина поперек шва |

Тп |

Еb |

|||

|

Трещина разветвленная |

Тр |

Еc |

|||

|

Непровары |

Н |

D |

Непровар в корне |

Нк |

Da |

|

Непровар между валиками |

Нв |

Db |

|||

|

Непровар по разделке |

Нр |

Dc |

|||

|

Поры |

П |

А |

Отдельная пора |

П |

Аа |

|

Цепочка |

ЦП |

Ab |

|||

|

Скопление |

СП |

Ac |

|||

|

Шлаковые включения |

Ш |

В |

Отдельное включение |

Ш |

Ba |

|

Цепочка |

ЦШ |

Bb |

|||

|

Скопление |

СШ |

Bc |

|||

|

Вольфрамовые включения |

В |

С |

Отдельное включение |

В |

Ca |

|

Цепочка |

ЦВ |

Cb |

|||

|

Скопление |

СВ |

Cc |

|||

|

Окисные включения |

О |

О |

- |

- |

- |

|

Вогнутость корня шва |

Вгк |

Fa |

|

|

|

|

Выпуклость корня шва |

Впк |

Fb |

|

|

|

|

Подрез |

Пдр |

Fc |

|

|

|

|

Смещение кромок |

Скр |

Fd |

|

|

|

2. Для сокращенной записи максимальной суммарной длины дефектов (на участке снимка длиной 100 мм или на всем снимке при его длине менее 100 мм) должно использоваться условное обозначение Σ.

3. После условного обозначения дефектов указываются их размеры в миллиметрах:

- для сферических пор, шлаковых и вольфрамовых включений - диаметр;

- для удлиненных пор, шлаковых и вольфрамовых включений - ширина и длина (через знак умножения);

- для цепочек, скоплений, окисных включений, непроваров и трещин - длина.

4. Для цепочек и скоплений пор, шлаковых и вольфрамовых включений после условного обозначения дефектов, входящих в цепочку или скопление, указываются максимальные диаметр или ширина и длина этих дефектов (через знак умножения).

5. При наличии на снимке изображений одинаковых дефектов (дефектов одного вида с одинаковыми размерами) допускается не записывать каждый из дефектов отдельно, а указывать перед условным обозначением дефектов их число.

6. После условного обозначения максимальной суммарной длины дефектов (на участке снимка длиной 100 мм) указывается эта длина в миллиметрах.

7. При отсутствии изображений дефектов на снимке, а также в случаях, когда длина, ширина и суммарная длина дефектов не превышают заданных максимально допустимых значений, в графе документации «Соответствует требованиям» пишется «да», в противоположном случае - «нет».

8. При обнаружении на снимке изображений дефектов, не перечисленных в п. 1, в заключении или журнале регистрации результатов контроля следует указать полное наименование дефектов.

ПРИЛОЖЕНИЕ 5. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 6

Справочное

ПРИМЕРЫ СОКРАЩЕННОЙ ЗАПИСИ ДЕФЕКТОВ ПРИ РАСШИФРОВКЕ СНИМКОВ И ДОКУМЕНТАЛЬНОМ ОФОРМЛЕНИИ РЕЗУЛЬТАТОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

1. На снимке обнаружены изображения пяти пор с диаметром 3 мм каждая, цепочки пор с длиной 30 мм и максимальными длиной и шириной пор в цепочке 5 и 3 мм, и шлакового включения с длиной 15 мм и шириной 2 мм.

Максимальная суммарная длина дефектов на участке снимка длиной 100 мм составляет 20 мм. Запись в документации: 5П3; Ц30П5 × 3; Ш15 × 2; Σ20.

2. На снимке обнаружены изображения двух скоплений пор (длина каждого скопления 10 мм, максимальный диаметр пор 0,5 мм) и скопление шлаковых включений (длина скопления 8 мм, максимальная длина и ширина включений 2 и 1 мм).

Максимальная суммарная длина дефектов на участке снимка длиной 100 мм составляет 18 мм. Запись в документации: 2С10П0,5; С8Ш2 × 1; Σ18.

3. На снимке обнаружены изображения двух непроваров длиной 15 мм каждый и трещины длиной 40 мм. Запись документации: 2Н15; Т40.

4. На снимке обнаружены изображения пяти пор с диаметром 4 мм каждая и непровара длиной 20 мм. Максимальная суммарная длина пор на участке снимка длиной 100 мм составляет 12 мм.

Запись в документации: 5П4; Σ12; Н20.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.12.82 № 4923

2. ВЗАМЕН ГОСТ 7512-75

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, приложения |

|

4. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации

5. ИЗДАНИЕ (май 2004 г.) с Изменением № 1, утвержденным в марте 1988 г.

СОДЕРЖАНИЕ