ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Плиты древесноволокнистые

Методы испытаний

ГОСТ 19592-80

(СТ СЭВ 6011-87, СТ СЭВ 6012-87,

СТ СЭВ 6013-87, СТ СЭВ 1771-79,

СТ СЭВ 1772-79, СТ СЭВ 1773-79)

Государственный комитет СССР по делам строительства

Москва

РАЗРАБОТАН Министерством лесной и деревообрабатывающей промышленности СССР

ИСПОЛНИТЕЛИ

О.Е. Поташев, канд. техн. наук (руководитель темы); А.Ф. Абельсон, канд. техн. наук; В.Н. Лежень; Г.В. Левушкин

ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

Зам. министра В. М. Венцлавский

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14 июля 1980 г. № 107

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Методы испытаний Fibre boards. Test methods |

ГОСТ (СТ СЭВ 6011-87, СТ СЭВ 6012-87, СТ СЭВ 6013-87, СТ СЭВ 1771-79, СТ СЭВ 1772-79, СТ СЭВ 1773-79) Взамен ГОСТ 19592-74 |

Постановлением Государственного комитета СССР по делам строительства от 14 июля 1980 г. №107 срок введения установлен

с 01.01.1981

Настоящий стандарт распространяется на древесноволокнистые плиты и устанавливает методы их испытаний.

Стандарт не распространяется на плиты с лакированной или облицованной поверхностью.

(Измененная редакция, Изм. № 1).

Стандарт полностью соответствует требованиям СТ СЭВ 1771-79, СТ СЭВ 1772-79, СТ СЭВ 1773-79 и СТ СЭВ 6011-87, СТ СЭВ 6012-87, СТ СЭВ 6013-87 в части древесноволокнистых плит, а также ИСО 767-75, ИСО 768-72, ИСО 769-72 и ИСО 819-75.

(Измененная редакция, Изм. № 1).

1. Методы отбора образцов

1.1. Из каждой отобранной для испытаний плиты вырезают образцы в количестве не менее указанного в табл. 1.

|

Количество образцов |

Размеры образцов (длина ´ ширину), мм |

|

|

Определение плотности |

8 |

100´100 |

|

Определение влажности |

3 |

100´100 |

|

Определение водопоглощения |

8 |

100´100 |

|

Определение разбухания по толщине |

8 |

100´100 |

|

Определение предела прочности при статическом изгибе |

8 |

(k h + 50) × 50* |

|

Определение коэффициента теплопроводности |

3 |

250 ´ 250 |

|

* h - номинальная толщина плиты, мм; k - коэффициент кратности равный: 20 - 25 - для плит с номинальной толщиной менее 8 мм; 10 - 15 - для плит с номинальной толщиной 8 мм и более. |

||

Примечание. Для других испытаний, не указанных в табл. 1, количество образцов определяется стандартами на конкретные методы испытаний

(Измененная редакция, Изм. № 1).

1.2. Образцы для испытаний следует отбирать из плиты следующим образом:

а) на расстоянии 250 мм от поперечной кромки вырезают полосы шириной в зависимости от размеров образцов;

б) из полос вырезают образцы. При раскрое полос на образцы надо учитывать следующее:

должны использоваться как центральные, так и периферийные части плит;

образцы, предназначенные для определения одного и того же показателя, вырезают равномерно по всей длине полосы (на расстоянии не менее 50 мм друг от друга);

в) маркировка наносится на поверхности каждого образца так, чтобы она была видна при всех дальнейших операциях в процессе испытания.

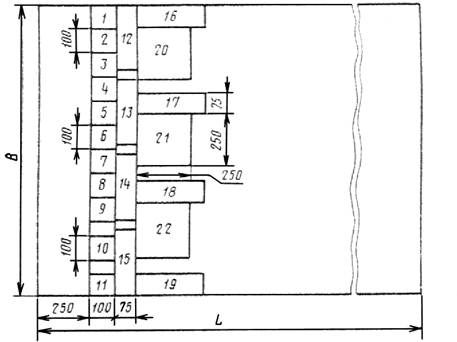

Пример схемы отбора образцов для испытания твердых плит приведен на черт. 1.

1 - образцы для определения плотности и разбухания по толщине; 2 - образцы для определения водопоглощения лицевой поверхностью; 3 - образцы для определения влажности; 4 - образцы для определения предела прочности при изгибе; 5 - образцы для определения предела прочности при растяжении перпендикулярно к пласти

(Измененная редакция, Изм. № 1).

1.3. Форма и размеры образцов для каждого вида испытаний указаны в табл. 1.

(Измененная редакция, Изм. № 1).

Образцы должны иметь параллельные кромки и прямые углы.

Отклонения от номинальных размеров образца по длине и ширине должны быть не более ±0,5 мм, а по толщине образца - равными отклонениям по толщине плит. При длине образца более 100 мм отклонения по длине должны быть не более ±1 мм.

1.4. Образцы должны иметь гладкие кромки без сколов и поврежденных углов.

1.5. Все образцы, за исключением образцов для определения влажности, перед испытаниями необходимо кондиционировать при температуре (20 ± 2) °С и относительной влажности воздуха (65±5) % до момента достижения постоянной массы (равновесной влажности).

Масса образца считается постоянной, если при двух очередных взвешиваниях, проведенных с 24-часовым промежутком, отклонение массы не превышает 0,1 %.

При приемо-сдаточных испытаниях, если влажность плит находится в установленных стандартом на продукцию пределах, допускается заменять кондиционирование образцов выдержкой в течение не менее 24 ч.

(Измененная редакция, Изм. № 1).

1.6. В зависимости от вида древесноволокнистых плит погрешность измерения размеров и массы образцов не должна превышать указанной в табл. 2.

|

Погрешность измерения |

|||

|

длины и ширины, мм |

толщины, мм |

массы, % |

|

|

Твердые |

0,1 |

0,01 |

0,1 |

|

Мягкие |

0,5 |

0,1 |

0,1 |

(Измененная редакция, Изм. № 1).

1.7. (Исключен, Изм. № 1).

2. Оборудование, аппаратура, приборы и материалы

2.1. Универсальная испытательная машина по ГОСТ 7855-84 или другой системы, обеспечивающая погрешность измерения нагрузки не более 1 % и скорость нагружения, равную 30 мм/мин.

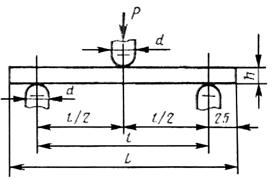

Испытательное устройство, состоящее из двух параллельных опор с цилиндрической поверхностью, которые можно перемещать в горизонтальной плоскости и ножа с цилиндрической поверхностью, расположенного параллельно опорам в вертикальной плоскости на равном расстоянии от них и имеющего возможность перемещения в той же плоскости.

Длина опор и ножа должна превышать ширину образца не менее чем на 5 мм.

Диаметр D цилиндрической поверхности опор и ножа должен быть равен:

(15 ± 0,5) мм - для образцов номинальной толщиной менее 8 мм;

(30 ± 0,5) мм - для образцов номинальной толщиной 8 мм и более;

Примечание. При испытании мягких плит на каждую цилиндрическую опору необходимо помещать стальную пластинку толщиной до 1 мм, шириной (20 ± 2) мм и длиной не менее ширины образца.

(Измененная редакция, Изм. № 1).

2.2. Установка для кондиционирования, обеспечивающая поддержание температуры (20 ± 2) °С относительной влажности воздуха (65 ± 5) %.

2.3. Сушильный шкаф, обеспечивающий постоянную температуру (103 ± 2) °С.

2.4. Эксикатор по ГОСТ 25336-82 с гигроскопическим веществом, высушивающим воздух до состояния, близкого к абсолютно сухому.

(Измененная редакция, Изм. № 1).

2.5. Сосуд для воды с термостатом, обеспечивающим постоянную температуру (20 ± 1) °С, и устройством для удержания образцов под водой.

2.6. Лабораторные весы по ГОСТ 24104-80, позволяющие определить массу образца с погрешностью не более 0,1 %.

(Измененная редакция, Изм. № 1).

2.7. Прибор для определения коэффициента теплопроводности по ГОСТ 7076-87.

(Измененная редакция, Изм. № 1).

2.8. Приборы для изменения толщины образцов

Для изменения толщины образцов должны применяться приборы, имеющие неподвижную базовую поверхность, площадь соприкосновения которой с образцом должна составлять (2,00±0,4) см2 и подвижную измерительную головку с радиусом закругления 6,0 мм. Прижим подвижной головки к образцу должен производиться равномерно с усилием, не превышающим 2Н (0,2 кгс). Шкала прибора должна позволять производить отсчет с погрешностью не более 0,01 мм.

Трехточечный толщиномер с тремя опорными поверхностями, расположенными по углам равностороннего треугольника, и с трехточечной измерительной головкой, закрепленной на циферблатном индикаторе. Поверхности соприкосновения головок и опор должны иметь радиус закругления, равный 6,0 мм. Усилие прижима в точках измерения должно составлять (0,75 ± 0,025) Н [(0,075 ± 0,025) кгс]. Трехточечный толщиномер должен обеспечивать одновременное измерение толщины в трех точках с погрешностью не более 0,01 мм.

Допускается применение микрометра по ГОСТ 6507-78 или индикаторного толщиномера по ГОСТ 11358-74.

(Измененная редакция, Изм. № 1).

2.9. Штангенциркуль по ГОСТ 166-80.

(Измененная редакция, Изм. № 1).

2.10. Металлическая линейка по ГОСТ 427-75.

(Измененная редакция, Изм. № 1).

2.11. Квадратная плита (груз) со стороной размером 120 мм и массой (3 ± 0,2) кг.

2.12. Фильтровальная бумага.

2.13. Питьевая вода по ГОСТ 2874-82.

(Измененная редакция, Изм. № 1).

3. (Исключен, Изм. № 1).

4. Проведение испытаний

4.1. Определение влажности.

4.1.1. Образцы взвешивают непосредственно после отбора, помещают в сушильный шкаф и высушивают до постоянной массы при температуре (103 ± 2) °С.

Масса образца при сушке считается постоянной, если разность между двумя последовательными взвешиваниями, проведенными через 6 ч. не превышает 0,1 % массы испытываемого образца.

4.1.2. Высушенные образцы перед каждым последующим взвешиванием помещают в эксикатор с гигроскопическим веществом для охлаждения до температуры, равной температуре воздуха в помещении, и быстро взвешивают во избежание повышения их влажности.

Для ускорения высушивания допускается измельчать образцы. При этом для исключения потери материала взвешивание и высушивание производят в металлической, стеклянной или фарфоровой бюксе с интервалами между двумя последовательными взвешиваниями через 0,5 ч высушивания.

(Измененная редакция, Изм. № 1).

4.2. Определение плотности

4.2.1. После кондиционирования образцы взвешивают и определяют их линейные размеры.

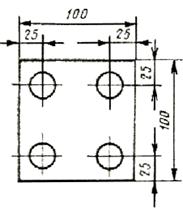

4.2.2. Длину и ширину образца измеряют в двух местах параллельно его кромкам между двумя точками согласно черт. 3.

За длину и ширину образца принимают среднее арифметическое значение двух измерений.

(Измененная редакция, Изм. № 1).

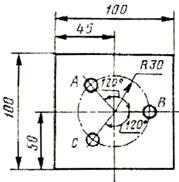

4.2.3. Толщину образца измеряют:

а) в четырех точках в соответствии с черт. 3,

б) в трех точках в соответствии с черт. 4.

(Измененная редакция, Изм. № 1).

4.2.4. (Исключен, Изм. № 1)

4.3 Определение водопоглощения и разбухания по толщине

(Измененная редакция, Изм. № 1).

4.3.1. Определение водопоглащения и разбухания по толщине производят на одних и тех же образцах.

(Измененная редакция, Изм. № 1).

4.3.2. После кондиционирования и взвешивания измеряют толщину образцов согласно п. 4.2.3 и погружают их в сосуд с водой при температуре (20 ± 1) °С.

4.3.3. Образцы полутвердых, твердых и сверхтвердых плит погружают в воду вертикально, а мягких плит - горизонтально, при этом они должны соприкасаться друг с другом, со стенками и с дном сосуда.

Образцы должны находиться на (20 ± 2) мм ниже уровня поверхности воды.

4.3.4. Время выдержки образцов в воде 2 ч ±5 мин или 24 ч ±15 мин устанавливают в соответствии с требованиями стандарта на продукцию.

(Измененная редакция, Изм. № 1).

4.3.5. После выдержки образцы полутвердых, твердых и сверхтвердых плит извлекают из воды и укладывают каждый отдельно в горизонтальном положении между листами фильтровальной бумаги; при этом образцы складывают в пачки по 5 шт. для удаления воды с поверхности образцов. На каждую пачку кладут квадратную плиту (груз). Образцы выдерживают в таком положении 30 с, затем груз снимают и удаляют фильтровальную бумагу.

4.3.6. Образцы мягких плит после выдержки извлекают из воды и устанавливают на ребро для свободного стекания воды и осторожно промокают листами фильтровальной бумаги.

4.3.7. Образцы взвешивают вторично и измеряют их толщину в тех же точках не позднее чем через 10 мин после их извлечения из воды.

Если процесс испытаний продолжается, то образцы не позднее чем через 10 мин снова погружают в воду.

4.4. Определение предела прочности при изгибе

4.4.1. После кондиционирования образцов определяют их ширину и толщину.

4.4.2. Ширину образца измеряют по его поперечной оси.

4.4.3. Толщину образца измеряют в центре пласти образца.

Черт. 5 исключен.

(Измененная редакция, Изм. № 1).

4.4.4. Расстояние между центрами опор l устанавливают с погрешностью не более 1 мм, равным:

20 - 25-кратной номинальной толщине для плит с номинальной толщиной менее 8 мм;

10 - 15-кратной номинальной толщине для плит с номинальной толщиной 8 мм и более.

Коэффициент кратности должен соответствовать кратности, принятой для определения длины образца по п. 1.1.

(Измененная редакция, Изм. № 1).

4.4.5. Образец укладывают на опоры испытательного устройства так, чтобы продольная ось образца была перпендикулярна к опорам, а поперечная ось параллельна оси ножа.

Положение образца на опорах испытательного устройства указано на черт. 6.

4.4.6. Испытания проводят на двух группах образцов, соответствующих продольному и поперечному направлениям плиты.

В пределах каждой группы одну половину образцов испытывают, укладывая на опоры испытательного устройства сетчатой стороной вверх, а другую половину сетчатой стороной вниз.

4.4.7. Нагружение образца производят с постоянной скоростью до разрушения и регистрируют максимальную нагрузку с погрешностью до 1 %.

Время от начала нагружения до разрушения образца должно составлять (60 ± 20) с.

(Измененная редакция, Изм. № 1).

4.5. Определение коэффициента теплопроводности мягких плит

4.5.1. Коэффициент теплопроводности мягких плит определяют по ГОСТ 7076-78.

4.5.2. (Исключен, Изм. № 1).

4.6. Контроль размеров и формы плит осуществляют по ГОСТ 27680-88.

(Введен дополнительно, Изм. № 1).

4.7. Предел прочности при растяжении перпендикулярно к пласти плиты определяют по ГОСТ 26988-86.

(Введен дополнительно, Изм. № 1).

4.8. Определение водопоглощения лицевой поверхностью

(Введен дополнительно, Изм. № 1).

4.8.1. После кондиционирования и взвешивания образцов производят гидроизоляцию их кромки оборотной пласти.

Гидроизоляцию осуществляют погружением образцов в расплавленный парафин по ГОСТ 23683-79 при температуре (85 ± 5) °С кромками и оборотной пластью. При нанесении парафина на кромки образец погружают каждой кромкой в парафин на глубину 3 мм.

(Введен дополнительно, Изм. № 1).

4.8.2. После остывания парафина образцы повторно взвешивают.

(Введен дополнительно, Изм. № 1).

4.8.3. Образцы выдерживают в воде в течение 24 ч ±15 мин в соответствии с требованиями пп. 4.3.2, 4.3.3.

(Введен дополнительно, Изм. № 1).

4.8.4. После извлечения из воды образцы устанавливают на ребро для свободного стекания воды, фильтровальной бумагой удаляют капли и не позднее чем через 10 мин взвешивают.

(Введен дополнительно, Изм. № 1).

5. Обработка результатов

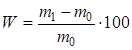

5.1. Влажность образца W в процентах вычисляют с округлением до 0,1 % по формуле

где m1 - масса образца до высушивания, г;

m0 - масса образца, высушенного до постоянной массы, г.

(Измененная редакция, Изм. № 1).

5.2. Плотность образца r в кг/м3 вычисляют с округлением до 10 кг/м3 по формуле

где m - масса образца, г;

l, b, h - соответственно длина, ширина и толщина образца, мм.

(Измененная редакция, Изм. № 1).

5.3. Водопоглощение образца A в процентах вычисляют с округлением до 0,1 % по формуле

где m - масса образца до погружения в воду, г;

m2 - масса образца после извлечения из воды, г.

5.3.1. Набухание по толщине образца ah в процентах вычисляют с округлением до 0,1 % по формуле

![]() ,

,

где h - толщина образца до погружения в воду, мм;

h1 - толщина образца после извлечения из воды, мм.

(Измененная редакция, Изм. № 1).

5.3.2. (Исключен, Изм. № 1).

5.4. Предел прочности при изгибе образца sизг вычисляют в МПа по формуле

где Рраз - сила нагружения, действующая на образец в момент разрушения, Н;

l - расстояние между центрами опор, мм;

b - ширина образца, мм;

h - толщина образца, мм.

(Измененная редакция, Изм. № 1).

5.4.1. Предел прочности при изгибе для каждого образца вычисляют с округлением до 0,5 МПа для полутвердых, твердых и сверхтвердых плит и с округлением до 0,1 МПа для мягких плит.

(Измененная редакция, Изм. № 1).

5.4.2. (Исключен, Изм. № 1).

5.5. Водопоглощение лицевой поверхностью Ал.п в процентах вычисляют с округлением по 0,1 % по формуле

где m1 - масса образца без гидроизоляции, г;

m2 - масса образца с гидроизоляцией, г;

m3 - масса образца с гидроизоляцией после вымачивания, г.

(Введен дополнительно, Изм. № 1).

5.6. Для определения величины показателей по плите определяют средние арифметические значения результатов испытаний всех образцов, отобранных из данной плиты, с округлением, указанным для расчета по отдельному образцу.

(Введен дополнительно, Изм. № 1).

5.7. Результаты испытаний включают в протокол (журнал) испытаний.

(Введен дополнительно, Изм. № 1).

СОДЕРЖАНИЕ