МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО

СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION,

METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

Методы испытаний

|

|

Москва Стандартинформ 2018 |

СОДЕРЖАНИЕ

ГОСТ 8735-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

Методы испытаний

Sand for construction work. Testing methods

Дата введения 1989-07-01

Настоящий стандарт распространяется на песок, применяемый в качестве заполнителя для бетонов монолитных, сборных бетонных и железобетонных конструкций, а также материала для соответствующих видов строительных работ, и устанавливает методы испытаний.

1 Общие положения

1.1 Область применения методов испытаний песка, предусмотренных настоящим стандартом, указана в приложении.

1.2 Пробы взвешивают с погрешностью 0,1 % массы, если в стандарте не даны другие указания.

1.3 Пробы или навески песка высушивают до постоянной массы в сушильном шкафу при температуре (105 ± 5) °С до тех пор, пока разница между результатами двух взвешиваний будет не более 0,1 % массы. Каждое последующее взвешивание производят после высушивания не менее 1 ч и охлаждения не менее 45 мин.

(Поправка).

1.4 Результаты испытаний рассчитывают с точностью до второго знака после запятой, если не даны другие указания относительно точности вычисления.

1.5 За результат испытаний принимают среднее арифметическое значение параллельных определений, предусмотренных для соответствующего метода.

1.6 Стандартный набор сит для песка включает сита с круглыми отверстиями диаметрами 10; 5 и 2,5 мм и сита проволочные со стандартными квадратными ячейками № 1,25; 063; 0315; 016; 005 по ГОСТ 6613 (рамки сит круглые или квадратные с диаметром или боковой стороной не менее 100 мм).

Примечание - Применение сит с сетками № 014 допускается до оснащения предприятий ситами с сетками № 016.

1.7 Температура помещения, в котором проводят испытания, должна быть (25 ± 10) °С. Перед началом испытания песок и вода должны иметь температуру, соответствующую температуре воздуха в помещении.

1.8 Воду для проведения испытаний применяют по ГОСТ 2874* или ГОСТ 23732, если в стандарте не приведены указания по использованию дистиллированной воды.

_________

* На территории Российской Федерации действует ГОСТ Р 51232-98.

(Поправка).

1.9 При использовании в качестве реактивов опасных (едких, токсичных) веществ следует руководствоваться требованиями безопасности, изложенными в нормативно-технических документах на эти реактивы.

Нестандартизованные средства измерений должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326**.

(Измененная редакция, Изм. № 2).

__________

** На территории Российской Федерации действуют ПР 50.2.009-94.

2 Отбор проб

2.1 При приемочном контроле на предприятии-изготовителе отбирают точечные пробы, из которых путем смешивания получают одну объединенную пробу от сменной продукции каждой технологической линии.

2.2 Отбор точечных проб с технологических линий, транспортирующих продукцию на склад или непосредственно в транспортные средства, осуществляют путем пересечения потока материала на ленточном конвейере или в местах перепада потока материала при помощи пробоотборников или вручную.

Для проверки качества песка, отгружаемого непосредственно в забое карьера, точечные пробы отбирают в процессе погрузки в транспортные средства.

Интервал отбора точечных проб при ручном отборе может быть увеличен, если предприятие-изготовитель выпускает продукцию стабильного качества. Для установления допустимого интервала отбора проб ежеквартально определяют коэффициент вариации значений содержания зерен, проходящих через сито с сеткой № 016, и содержания пылевидных и глинистых частиц. Для определения коэффициента вариации этих показателей в течение смены через каждые 15 мин отбирают точечные пробы массой не менее 2000 г. По каждой пробе определяют содержание зерен, проходящих через сито с сеткой № 016, и содержание пылевидных и глинистых частиц. Затем вычисляют коэффициенты вариации этих показателей в соответствии с ГОСТ 8269.0.

В зависимости от полученного максимального значения коэффициента вариации для двух определяемых показателей принимают следующие интервалы отбора точечных проб в течение смены:

3 ч - при коэффициенте вариации показателя до 10 %;

2 ч » » » » » 15 %.

2.4 Масса точечной пробы при интервале отбора проб в 1 ч должна быть не менее 1500 г. При увеличении интервала отбора проб в соответствии с п. 2.3 масса отбираемой точечной пробы должна быть увеличена при интервале в 2 ч - в два раза, при интервале в 3 ч - в четыре раза.

Если при отборе проб пробоотборником масса точечной пробы окажется меньше указанной более чем на 100 г, то необходимо увеличить число отбираемых проб для обеспечения получения массы объединенной пробы не менее 10000 г.

Для квартования пробы (после ее перемешивания) конус материала разравнивают и делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Две любые противоположные четверти берут в пробу. Последовательным квартованием сокращают пробы в два, четыре раза и т.д. до получения пробы массой, соответствующей п. 2.6.

При проведении периодических испытаний, а также при входном контроле и при определении свойств песка при геологической разведке масса лабораторной пробы должна обеспечивать проведение всех предусмотренных стандартом испытаний. Допускается проводить несколько испытаний, используя одну пробу, если в процессе испытаний определяемые свойства песка не изменяются, при этом масса лабораторной пробы должна быть не менее чем в два раза больше суммарной массы, необходимой для проведения испытаний.

(Поправка).

2.7 Для каждого испытания из лабораторной пробы отбирают аналитическую пробу.

Из аналитической пробы отбирают навески в соответствии с методикой испытаний.

2.8 На каждую лабораторную пробу, предназначенную для периодических испытаний в центральной лаборатории объединения или в специализированной лаборатории, а также для арбитражных испытаний, составляют акт отбора проб, включающий наименование и обозначение материала, место и дату отбора пробы, наименование предприятия-изготовителя, обозначение пробы и подпись ответственного за отбор пробы лица.

Отобранные пробы упаковывают таким образом, чтобы масса и свойства материалов не изменялись до проведения испытаний.

Каждую пробу снабжают двумя этикетками с обозначением пробы. Одну этикетку помещают внутрь упаковки, другую - на видном месте упаковки.

При транспортировании должна быть обеспечена сохранность упаковки от механического повреждения и намокания.

2.9 Для проверки качества песка, добытого и уложенного способом гидромеханизации, карту намыва делят в плане по длине (вдоль карты намыва) на три части.

От каждой части отбирают точечные пробы не менее чем из пяти разных мест (в плане). Для отбора точечной пробы выкапывают лунку глубиной 0,2 - 0,4 м. Из лунки пробу песка отбирают совком, перемещая его снизу вверх вдоль стенки лунки.

Из точечных проб путем смешивания получают объединенную пробу, которую сокращают для получения лабораторной пробы по п. 2.5.

Качество песка оценивают отдельно для каждой части карты намыва по результатам испытания отобранной от нее пробы.

2.10 При арбитражной проверке качества песка на складах точечные пробы отбирают при помощи совка в местах, расположенных равномерно по всей поверхности склада, со дна выкопанных лунок глубиной 0,2 - 0,4 м. Лунки должны размещаться в шахматном порядке. Расстояние между лунками не должно превышать 10 м. Лабораторную пробу готовят по п. 2.5.

2.11 При входном контроле на предприятии-потребителе объединенную пробу песка отбирают от проверяемой партии материала в соответствии с требованиями ГОСТ 8736. Лабораторную пробу готовят по п. 2.5.

2.12 При геологической разведке пробы отбирают в соответствии с нормативно-технической документацией, утвержденной в установленном порядке.

3 Определение зернового состава и модуля крупности

3.1 Сущность метода

Зерновой состав определяют путем рассева песка на стандартном наборе сит.

3.2 Аппаратура

Весы по ГОСТ 29329* или по ГОСТ 24104*.

__________

* На территории Российской Федерации действует ГОСТ Р 53228-2008 (здесь и далее).

Набор сит по ГОСТ 6613 и сита с круглыми отверстиями диаметрами 10; 5 и 2,5 мм.

Шкаф сушильный.

(Поправка).

3.3 Подготовка к испытанию

Аналитическую пробу песка массой не менее 2000 г высушивают до постоянной массы.

3.4 Проведение испытания

Высушенную до постоянной массы пробу песка просеивают через сита с круглыми отверстиями диаметрами 10 и 5 мм.

Остатки на ситах взвешивают и вычисляют содержание в песке фракций гравия с размером зерен от 5 до 10 мм (Гр5) и св. 10 мм (Гр10) в процентах по массе по формулам:

|

|

(1) |

|

|

(2) |

где М10 - остаток на сите с круглыми отверстиями диаметром 10 мм, г;

М5 - остаток на сите с круглыми отверстиями диаметром 5 мм, г;

М - масса пробы, г.

Из части пробы песка, прошедшего через сито с отверстиями диаметром 5 мм, отбирают навеску массой не менее 1000 г для определения зернового состава песка.

Допускается при геологической разведке навеску рассеивать после предварительной промывки с определением содержания пылевидных и глинистых частиц. Содержание пылевидных и глинистых частиц включают при расчете результатов рассева в массу частиц, проходящих через сито с сеткой № 016, и в общую массу навески. При массовых испытаниях допускается после промывки с определением содержания пылевидных и глинистых частиц и высушивания навески до постоянной массы просеивать навеску песка (без фракции гравия) массой 500 г.

Подготовленную навеску песка просеивают через набор сит с круглыми отверстиями диаметром 2,5 мм и с сетками № 1,25; 063; 0315 и 016.

Просеивание производят механическим или ручным способами. Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном ручном встряхивании каждого сита в течение 1 мин через него проходило не более 0,1 % общей массы просеиваемой навески. При механическом просеивании его продолжительность для применяемого прибора устанавливают опытным путем.

При ручном просеивании допускается определять окончание просеивания, интенсивно встряхивая каждое сито над листом бумаги. Просеивание считают законченным, если при этом практически не наблюдается падения зерен песка.

При определении зернового состава мокрым способом навеску материала помещают в сосуд и заливают водой. Через 24 ч содержимое сосуда тщательно перемешивают до полного размокания глинистой пленки на зерна или комков глины, сливают (порционно) на верхнее сито стандартного набора и просеивают, промывая материал на ситах до тех пор, пока промывочная вода не станет прозрачной. Частные остатки на каждом сите высушивают до постоянной массы и охлаждают до комнатной температуры, затем определяют их массу взвешиванием.

(Измененная редакция, Изм. № 1).

По результатам просеивания вычисляют:

- частный остаток на каждом сите (ai) в процентах по формуле

![]() (3)

(3)

где mi - масса остатка на данном сите, г;

m - масса просеиваемой навески, г;

- полный остаток на каждом сите (Ai) в процентах по формуле

Ai = a2,5 + a1,25 +... + ai, (4)

где a2,5, a1,25, ai - частные остатки на соответствующих ситах;

- модуль крупности песка (Мк) без зерен размером крупнее 5 мм по формуле

![]() (5)

(5)

где А2,5, Al,25, A063, A0315, A016 - полные остатки на сите с круглыми отверстиями диаметром 2,5 мм и на ситах с сетками № 1,25; 063; 0315; 016, %.

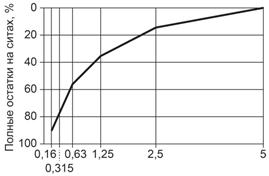

Результат определения зернового состава песка оформляют в соответствии с табл. 1 или изображают графически в виде кривой просеивания согласно черт. 1.

Таблица 1

|

Остатки, % по массе, на ситах |

Проход через сито с сеткой № 016(014), % по массе |

|||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 (0,14) |

||

|

Частный |

a2,5 |

a1,25 |

a063 |

a0315 |

a016(014) |

a016(014) |

|

Полный |

A2,5 |

A1,25 |

A063 |

A0315 |

A016(014) |

- |

Кривая просеивания

Черт. 1

(Поправка).

4 Определение содержания глины в комках

4.1 Сущность метода

Содержание глины в комках определяют путем отбора частиц, отличающихся от зерен песка вязкостью.

Весы по ГОСТ 29329 или ГОСТ 24104.

Шкаф сушильный.

Сита с сеткой № 1,25 по ГОСТ 6613 и с круглыми отверстиями диаметрами 5 и 2,5 мм.

Лупа минералогическая по ГОСТ 25706.

Игла стальная.

4.3 Подготовка к испытанию

Аналитическую пробу песка просеивают через сито с отверстиями диаметром 5 мм, берут из нее не менее 100 г песка, высушивают до постоянной массы и рассеивают на ситах с отверстиями диаметром 2,5 мм и с сеткой № 1,25. Из полученных фракций песка отбирают навески массой:

5,0 г - фракции св. 2,5 до 5 мм;

1,0 г » от 1,25 » 2,5 мм

Каждую навеску песка высыпают тонким слоем на стекло или металлический лист и увлажняют при помощи пипетки. Из навески стальной иглой выделяют комки глины, отличающиеся вязкостью от зерен песка, применяя в необходимых случаях лупу. Оставшиеся после выделения комков зерна песка высушивают до постоянной массы и взвешивают.

4.4 Обработка результатов

Содержание комков глины в каждой навеске песка (Гл2,5, Гл1,25) в процентах определяют по формулам:

|

|

(6) |

|

|

(7) |

где т, т2 - массы навески песка фракции соответственно от 2,5 до 5 мм и от 1,25 до 2,5 мм до выделения глины, г;

т1, т3 - массы зерен песка фракции соответственно от 2,5 до 5 мм и от 1,25 до 2,5 мм после выделения глины, г.

Содержание комков глины в пробе песка (Гл) в процентах вычисляют по формуле

|

|

(8) |

где а2,5, а1,25 - частные остатки в процентах по массе на ситах с отверстиями размером 2,5 и 1,25 мм, вычисленные по п. 3.5.

5 Определение содержания пылевидных и глинистых частиц

5.1 Метод отмучивания

5.1.1 Сущность метода

Содержание пылевидных и глинистых частиц определяют по изменению массы песка после отмучивания частиц крупностью до 0,05 мм.

5.1.2 Аппаратура

Весы по ГОСТ 29329 или ГОСТ 24104.

Шкаф сушильный.

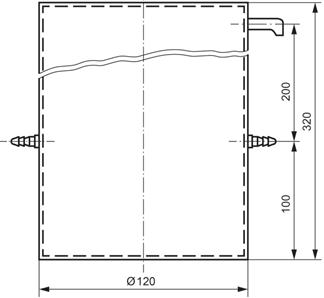

Цилиндрическое ведро высотой не менее 300 мм с сифоном или сосуд для отмучивания песка (черт. 2).

Секундомер.

5.1.3 Подготовка к испытанию

Аналитическую пробу песка просеивают через сито с отверстиями диаметром 5 мм, песок, прошедший через сито, высушивают до постоянной массы и берут из него навеску массой 1000 г.

5.1.4 Проведение испытания

Навеску песка помещают в цилиндрическое ведро и заливают водой так, чтобы высота слоя воды над песком была около 200 мм. Залитый водой песок выдерживают в течение 2 ч, перемешивая его несколько раз, и тщательно отмывают от приставших к зернам глинистых частиц.

Сосуд для отмучивания

Черт. 2

После этого содержимое ведра снова энергично перемешивают и оставляют в покое на 2 мин. Через 2 мин сливают сифоном полученную при промывке суспензию, оставляя слой ее над песком высотой не менее 30 мм. Затем песок снова заливают водой до указанного выше уровня. Промывку песка в указанной последовательности повторяют до тех пор, пока вода после промывки будет оставаться прозрачной.

При использовании сосуда для отмучивания испытание проводят в той же последовательности. При этом воду в сосуд наливают до верхнего сливного отверстия, а суспензию сливают через два нижних отверстия.

После отмучивания промытую навеску высушивают до постоянной массы т1.

5.1.5 Обработка результатов

Содержание в песке отмучиваемых пылевидных и глинистых частиц (Потм) в процентах по массе вычисляют по формуле

|

|

(9) |

где т - масса высушенной навески до отмучивания, г;

m1 - масса высушенной навески после отмучивания, г.

Примечания:

1 При испытании природных песков, зерна которых плотно сцементированы глиной, пробу выдерживают в воде не менее 1 сут.

2 Допускается проведение испытания песка в состоянии естественной влажности. В этом случае в параллельной навеске определяют влажность песка и содержание пылевидных и глинистых частиц (Потм) вычисляют в процентах по формуле

|

|

(10) |

где тB - масса навески в состоянии естественной влажности, г;

т1 - масса навески, высушенной после отмучивания до постоянной массы, г;

W - влажность испытуемого песка, %.

5.2 Пипеточный метод

5.2.1 Сущность метода

Содержание пылевидных и глинистых частиц определяют путем выпаривания отобранной пипеткой пробы суспензии, полученной при промывке песка, и взвешивания остатка.

Весы по ГОСТ 29329 или ГОСТ 24104.

Ведро цилиндрическое с двумя метками (поясами) на внутренней стенке, соответствующими вместимости 5 и 10 дм3.

Ведро цилиндрическое без меток.

Шкаф сушильный.

Сита с сеткой № 063 и 016 по ГОСТ 6613.

Металлические цилиндры вместимостью 1000 см3 со смотровым окном (2 шт.).

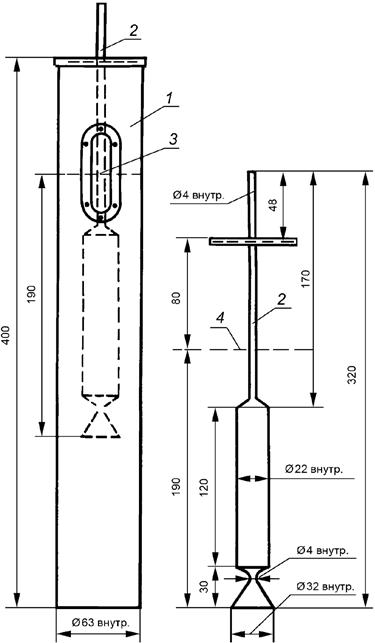

Пипетка металлическая мерная вместимостью 50 см3 (черт. 3).

Воронка диаметром 150 мм.

Секундомер.

Чашка или стакан для выпаривания по ГОСТ 9147.

5.2.3 Проведение испытания

Навеску песка массой около 1000 г в состоянии естественной влажности взвешивают, помещают в ведро (без метки) и заливают 4,5 дм3 воды. Кроме того, подготавливают около 500 см3 воды для последующего ополаскивания ведра.

Залитый водой песок выдерживают в течение 2 ч, перемешивая его несколько раз, и тщательно отмывают от приставших к зернам глинистых частиц. Затем содержимое ведра выливают осторожно на два сита: верхнее - с сеткой № 063 и нижнее с сеткой № 016, поставленные на ведро с метками.

Суспензии дают отстояться и осторожно сливают осветленную воду в первое ведро. Слитой водой вторично промывают песок на ситах над вторым ведром (с метками). После этого первое ведро ополаскивают оставленной водой и эту воду сливают во второе ведро. При этом используют такое количество оставленной воды, чтобы уровень суспензии в последнем достиг точно метки 5 дм3; в случае, если оставшейся воды для этого не хватит, объем суспензии доводят до 5 дм3 добавлением дополнительного количества воды.

После этого суспензию тщательно перемешивают в ведре и немедленно наполняют ею при помощи воронки поочередно два металлических цилиндра вместимостью 1000 см3, продолжая при этом перемешивать суспензию. Уровень суспензии в каждом цилиндре должен соответствовать метке на смотровом окне.

Металлический цилиндр и мерная пипетка

1 - цилиндр; 2 - пипетка; 3 - метка (1000 см3); 4 - уровень суспензии в цилиндре

Черт. 3

Суспензию в каждом цилиндре перемешивают стеклянной или металлической палочкой или несколько раз опрокидывают цилиндр, закрывая его крышкой, для лучшего перемешивания.

После окончания перемешивания оставляют цилиндр в покое на 1,5 мин. За 5 - 10 с до окончания выдержки опускают мерную пипетку с закрытой пальцем трубкой в цилиндр так, чтобы опорная крышка опиралась на верх стенки цилиндра, при этом низ пипетки будет находиться на уровне отбора суспензии - 190 мм от поверхности. По истечении указанного времени (5 - 10 с) открывают трубку пипетки и после ее заполнения снова закрывают пальцем трубку, извлекают пипетку из цилиндра и, открыв трубку, выливают содержимое пипетки в предварительно взвешенную чашку или стакан. Наполнение пипетки контролируют по изменению уровня суспензии в смотровом окне.

Вместо металлических цилиндров со смотровым окном и специальной пипетки допускается применять обычные стеклянные мерные цилиндры вместимостью 1 дм3 и стеклянную пипетку вместимостью 50 см3, опуская ее в цилиндр на глубину 190 мм.

Суспензию в чашке (стакане) выпаривают в сушильном шкафу при температуре (105 ± 5) °С. Чашку (стакан) с выпаренным порошком взвешивают на весах с погрешностью до 0,01 г. Аналогично отбирают пробу суспензии из второго цилиндра.

5.2.4 Обработка результатов

Содержание пылевидных и глинистых частиц (Потм) в процентах по массе определяют по формуле

|

(11) |

где т - масса навески песка, г;

т1 - масса чашки или стакана для выпаривания суспензии, г;

m2 - масса чашки или стакана с выпаренным порошком, г.

В случае испытания песка, сильно загрязненного пылевидными и глинистыми частицами, объем воды для промывки берут равным 10 дм3 вместо 5 дм3. Соответственно увеличивают до 10 дм3 объем суспензии в ведре с метками. При этом результат испытания (Потм) в процентах вычисляют по формуле

|

|

(12) |

Примечание. Допускается массу осадка (т2 - т1) определять по плотности суспензии по формуле

![]() (13)

(13)

где m3 - масса пикнометра с суспензией, г;

т4 - масса пикнометра с водой, г;

ρ - плотность осадка, г/см3 (принимают равной 2,65 г/см3).

Результат определения массы осадка т2 - т1 вносят в формулу (11).

5.3 Метод мокрого просеивания

Содержание пылевидных и глинистых частиц определяют путем мокрого просеивания песка и определения разницы в массе до и после испытания.

Испытание проводят по ГОСТ 8269.0, используя навеску песка массой 1000 г и сита с сеткой № 0315 и 005.

5.4 Фотоэлектрический метод

Метод основан на сравнении степени прозрачности чистой воды и суспензии, полученной при промывке песка.

Испытание проводят по ГОСТ 8269.0, используя навеску песка массой 1000 г.

5.5 Содержание пылевидных и глинистых частиц допускается определять одним из приведенных выше методов в зависимости от наличия оборудования. При этом метод отмучивания разрешается применять до 01.01.95.

6 Определение наличия органических примесей

6.1 Сущность метода

Наличие органических примесей (гумусовых веществ) определяют сравнением окраски щелочного раствора над пробой песка с окраской эталона.

6.2 Аппаратура, реактивы и растворы

Весы по ГОСТ 29329 или ГОСТ 24104.

Фотоколориметр ФЭК-56М или спектрофотометр СФ-4, или другие аналогичные приборы.

Цилиндры стеклянные вместимостью 250 см3 из прозрачного бесцветного стекла (внутренний диаметр 36 - 40 мм) по ГОСТ 1770.

Баня водяная.

Натрия гидроокись (натрий гидроксид) по ГОСТ 4328, 3 %-ный раствор.

Танин, 2 %-ный раствор в 1 %-ном этаноле.

6.3 Подготовка к испытанию

Из аналитической пробы песка в состоянии естественной влажности берут навеску около 250 г.

Приготавливают эталонный раствор, растворяя 2,5 см3 2 %-ного раствора танина в 97,5 см3 3 %-ного раствора гидроксида натрия. Приготовленный раствор перемешивают и оставляют на 24 ч.

Оптическая плотность раствора танина, определяемая на фотоколориметре или спектрофотометре в области длин волн 450 - 500 нм, должна составлять 0,60 - 0,68.

6.4 Проведение испытания

Песком заполняют мерный цилиндр до уровня 130 см3 и заливают его 3 %-ным раствором гидроксида натрия до уровня 200 см3. Содержимое цилиндра перемешивают и оставляют на 24 ч, повторив перемешивание через 4 ч после первого перемешивания. Затем сравнивают окраску жидкости, отстоявшейся над пробой, с цветом эталонного раствора или стеклом, цвет которого идентичен цвету эталонного раствора.

Песок пригоден для использования в бетонах или растворах, если жидкость над пробой бесцветна или окрашена значительно слабее эталонного раствора.

При окраске жидкости незначительно светлее эталонного раствора содержимое сосуда подогревают в течение 2 - 3 ч на водяной бане при температуре 60 - 70 °С и сравнивают цвет жидкости над пробой с цветом эталонного раствора.

При окраске жидкости одинаковой или более темной, чем цвет эталонного раствора, необходимо провести испытания заполнителя в бетонах или растворах в специализированных лабораториях.

7 Определение минералого-петрографического состава

7.1 Сущность метода

Содержание пород и минералов определяют методами петрографической разборки и минералогического анализа песка.

7.2 Аппаратура и реактивы

Весы по ГОСТ 29329 или ГОСТ 24104.

Набор сит с сетками № 1,25; 063; 0315 и 016 по ГОСТ 6613 и с круглыми отверстиями диаметрами 5 и 2,5 мм.

Шкаф сушильный.

Микроскоп бинокулярный с увеличением от 10 до 50×, поляризационный микроскоп с увеличением до 1350×.

Лупа минералогическая по ГОСТ 25706.

Набор реактивов.

Игла стальная.

7.3 Подготовка к испытанию

Аналитическую пробу песка просеивают через сито с отверстиями диаметром 5 мм, из просеянной части пробы берут не менее 500 г песка.

Песок промывают, высушивают до постоянной массы, рассеивают на наборе сит с отверстиями диаметром 2,5 мм и сетками № 1,25; 063; 0315; 016 и отбирают навески массой не менее:

25,0 г - для песка с размером зерен св. 2,5 до 5,0 мм;

5,0 г » » » » » » 1,25 » 2,5 мм;

1,0 г » » » » » » 0,63 » 1,25 мм;

0,1 г » » » » » » 0,315 » 0,63 мм;

0,01 г » » » » » от 0,16 » 0,315 мм.

7.4 Проведение испытания

Каждую навеску насыпают тонким слоем на стекло или бумагу и просматривают при помощи бинокулярного микроскопа или лупы.

Зерна песка, представленные обломками соответствующих пород и минералов, разделяют при помощи тонкой иглы на группы по типам пород и видам минералов.

В необходимых случаях определение пород и минералов уточняют при помощи химических реактивов (раствор соляной кислоты и пр.), а также путем анализа в иммерсионных жидкостях с использованием поляризационного микроскопа.

В зернах песка, представленных обломками минералов, определяют содержание кварца, полевого шпата, темноцветных минералов, кальцита и др.

Зерна песка, представленные обломками пород, разделяют по генетическим типам в соответствии с табл. 2.

Таблица 2

|

Порода |

|

|

Осадочные |

Известняк, доломит, песчаник, кремень и др. |

|

Изверженные: |

|

|

- интрузивные |

Гранит, габбро, диорит и др. |

|

- эффузивные |

Базальт, порфирит, диабаз и др. |

|

Метаморфические |

Кварцит, кристаллические сланцы и др. |

Кроме этого, выделяют в песке зерна пород и минералов, относимых к вредным примесям.

К указанным породам и минералам относят: содержащие аморфные разновидности двуокиси кремния (халцедон, опал, кремень и др.); серу; сульфиды (пирит, марказит, пирротин и др.); сульфаты (гипс, ангидрит и др.); слоистые силикаты (слюды, гидрослюды, хлориты и др.); оксиды и гидроксиды железа (магнетит, гетит и др.); апатит; нефелин; фосфорит; галоидные соединения (галит, сильвин и др.); цеолиты; асбест; графит; уголь; горючие сланцы.

При наличии минералов, содержащих серу, количество сульфатных и сульфидных соединений в пересчете на SO3 определяют по п. 12.

Количественное определение содержания потенциально реакционноспособных разновидностей кремнезема проводят по п. 11.

Те же навески песка используют для определения формы и характера поверхности зерен песка в соответствии с табл. 3.

Таблица 3

|

Характер поверхности зерен |

||

|

природных |

из отсевов дробления |

|

|

Окатанная |

Близка к кубической или шарообразной |

Гладкая |

|

Угловатая |

Острые пластинчатые, угольчатые края |

Шероховатая |

7.5 Обработка результатов

По каждому виду выделенных пород и минералов подсчитывают число зерен и определяют их содержание (X) в процентах в навеске по формуле

![]() (14)

(14)

где п - число зерен данной породы или минерала;

N - общее число зерен в испытуемой навеске.

Содержание зерен каждой породы или минерала в песке в процентах вычисляют как среднее взвешенное значение результатов определения их количества в навесках всех фракций с учетом зернового состава песка. Так же определяют содержание зерен песка различной формы и характера поверхности.

Содержание слоистых силикатов и других минералов и пород, относимых к вредным примесям, зерна которых имеют пластинчатую форму, определяют по массе.

8 Определение истинной плотности

8.1 Пикнометрический метод

8.1.1 Сущность метода

Истинную плотность определяют путем измерения массы единицы объема высушенных зерен песка.

Пикнометр вместимостью 100 см3 по ГОСТ 22524.

Весы по ГОСТ 29329 или ГОСТ 24104.

Эксикатор по ГОСТ 25336.

Шкаф сушильный.

Ванна песчаная или водяная баня.

Вода дистиллированная по ГОСТ 6709.

Кислота серная по ГОСТ 2184.

Кальций хлористый (кальций хлорид) по ГОСТ 450.

8.1.3 Подготовка к испытанию

Из аналитической пробы песка берут навеску около 30 г, просеивают ее через сито с отверстиями диаметром 5 мм, высушивают до постоянной массы и охлаждают до комнатной температуры в эксикаторе над концентрированной серной кислотой или безводным хлоридом кальция. Высушенный песок перемешивают и делят на две части.

8.1.4 Проведение испытания

Каждую часть навески всыпают в чистый высушенный и предварительно взвешенный пикнометр, после чего взвешивают его вместе с песком. Затем наливают в пикнометр дистиллированную воду в таком количестве, чтобы пикнометр был заполнен примерно на 2/3 его объема, перемешивают содержимое и ставят его в слегка наклонном положении на песчаную ванну или водяную баню. Содержимое пикнометра кипятят в течение 15 - 20 мин для удаления пузырьков воздуха; пузырьки воздуха могут быть удалены также путем выдерживания пикнометра под вакуумом в эксикаторе.

После удаления воздуха пикнометр обтирают, охлаждают до температуры помещения, доливают до метки дистиллированной водой и взвешивают. После этого пикнометр освобождают от содержимого, промывают, наполняют до метки дистиллированной водой и снова взвешивают. Все взвешивания производят с погрешностью до 0,01 г.

8.1.5 Обработка результатов

Истинную плотность песка (ρ) в г/см3 вычисляют по формуле

где т - масса пикнометра с песком, г;

т1 - масса пустого пикнометра, г;

m2 - масса пикнометра с дистиллированной водой, г;

т3 - масса пикнометра с песком и дистиллированной водой после удаления пузырьков воздуха, г;

ρв - плотность воды, равная 1 г/см3.

Расхождение между результатами двух определений истинной плотности не должно быть более 0,02 г/см3. В случаях больших расхождений проводят третье определение и вычисляют среднее арифметическое двух ближайших значений.

Примечания:

1. При испытании указанным методом песка, состоящего из зерен пористых осадочных пород, их предварительно измельчают в чугунной или фарфоровой ступке до крупности менее 0,16 мм и проводят далее определение в описанной выше последовательности.

2. Допускается вместо взвешивания пикнометра с дистиллированной водой в процессе каждого испытания определять один раз вместимость пикнометра и пользоваться ее значением при всех испытаниях. В этом случае определение вместимости пикнометра и все испытания проводят при установившейся температуре (20 ± 1) ºС. Вместимость пикнометра определяют по массе дистиллированной воды в пикнометре, плотность которой принимают равной 1,0 г/см3. В этом случае истинную плотность песка вычисляют по формуле

![]() (16)

(16)

где V - вместимость пикнометра, см3.

Остальные обозначения - по формуле (15).

8.2 Ускоренное определение истинной плотности

8.2.1 Сущность метода

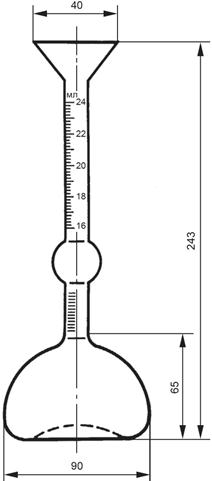

Истинную плотность определяют путем измерения массы единицы объема высушенных зерен песка с использованием прибора Ле-Шателье.

Прибор Ле-Шателье (черт. 4).

Прибор Ле-Шателье

Черт. 4

Весы по ГОСТ 29329 или ГОСТ 24104.

Стаканчик для взвешивания или фарфоровая чашка по ГОСТ 9147.

Эксикатор по ГОСТ 25336.

Шкаф сушильный.

Сито с круглыми отверстиями 5 мм.

Кислота серная по ГОСТ 2184.

Кальций хлористый (кальций хлорид) по ГОСТ 450.

8.2.3 Подготовка к испытанию

Из аналитической пробы берут около 200 г песка, просеивают его через сито с отверстиями диаметром 5 мм, насыпают в стаканчик для взвешивания или в фарфоровую чашку, высушивают до постоянной массы и охлаждают до комнатной температуры в эксикаторе над концентрированной серной кислотой или над безводным хлоридом кальция. После этого отвешивают две навески массой по 75 г каждая.

8.2.4 Проведение испытания

Прибор наполняют водой до нижней нулевой риски, причем уровень воды определяют по нижнему мениску. Каждую навеску песка всыпают через воронку прибора небольшими равномерными порциями до тех пор, пока уровень жидкости в приборе, определенный по нижнему мениску, не поднимется до риски с делением 20 см3 (или другим делением в пределах верхней градуированной части прибора).

Для удаления пузырьков воздуха прибор поворачивают несколько раз вокруг его вертикальной оси.

Остаток песка, не вошедший в прибор, взвешивают, все взвешивания производят с погрешностью до 0,01 г.

8.2.5 Обработка результатов

Истинную плотность песка (ρ) в г/см3 вычисляют по формуле

![]() (17)

(17)

где т - масса навески песка, г;

m1 - масса остатка песка, г;

V - объем воды, вытесненный песком, см3.

Расхождение между результатами двух определений истинной плотности не должно быть больше 0,02 г/см3. В случаях больших расхождений проводят третье определение и вычисляют среднее арифметическое двух ближайших значений.

9 Определение насыпной плотности и пустотности

9.1 Определение насыпной плотности

9.1.1 Сущность метода

Насыпную плотность определяют путем взвешивания песка в мерных сосудах.

Весы по ГОСТ 29329, ГОСТ 24104 или платформенные весы.

Сосуды мерные цилиндрические металлические вместимостью 1 дм3 (диаметр и высота 108 мм) и вместимостью 10 дм3 (диаметр и высота 234 мм).

Шкаф сушильный.

Линейка металлическая по ГОСТ 427.

Сито с круглыми отверстиями диаметром 5 мм.

9.1.3 Подготовка к испытанию

9.1.3.1 При определении насыпной плотности в стандартном неуплотненном состоянии при входном контроле испытания проводят в мерном цилиндрическом сосуде вместимостью 1 дм3, используя около 5 кг песка, высушенного до постоянной массы и просеянного через сито с круглыми отверстиями диаметром 5 мм.

9.1.3.2 При определении насыпной плотности песка в партии для перевода количества поставляемого песка из единиц массы в объемные единицы при приемочном контроле испытания проводят в мерном цилиндрическом сосуде вместимостью 10 дм3. Песок испытывают в состоянии естественной влажности без просеивания через сито с отверстиями диаметром 5 мм.

9.1.4 Проведение испытания

9.1.4.1 При определении насыпной плотности песка в стандартном неуплотненном состоянии песок насыпают совком в предварительно взвешенный мерный цилиндр с высоты 10 см от верхнего края до образования над верхом цилиндра конуса. Конус без уплотнения песка снимают вровень с краями сосуда металлической линейкой, после чего сосуд с песком взвешивают.

9.1.4.2 При определении насыпной плотности песка в партии для перевода количества поставляемого песка из единиц массы в объемные единицы песок насыпают совком в предварительно взвешенный мерный цилиндр с высоты 100 см от верхнего края цилиндра до образования над верхом цилиндра конуса. Конус без уплотнения песка снимают вровень с краями сосуда металлической линейкой, после чего сосуд с песком взвешивают.

Насыпную плотность песка (ρн) в кг/м3 вычисляют по формуле

![]() (18)

(18)

где т - масса мерного сосуда, кг;

т1 - масса мерного сосуда с песком, кг;

V - вместимость сосуда, м3.

Определение насыпной плотности песка проводят два раза, при этом каждый раз берут новую порцию песка.

Примечание - Насыпную плотность песчано-гравийной смеси определяют по ГОСТ 8269.0.

9.2 Определение пустотности

Пустотность (объем межзерновых пустот) песка в стандартном неуплотненном состоянии определяют на основании значений истинной плотности и насыпной плотности песка, предварительно установленных по разд. 8 и п. 9.1.

Пустотность песка (Vм.п) в процентах по объему вычисляют по формуле

![]() (19)

(19)

где ρ - истинная плотность песка, г/см3;

ρн - насыпная плотность песка, кг/м3.

10 Определение влажности

10.1 Сущность метода

Влажность определяют путем сравнения массы песка в состоянии естественной влажности и после высушивания.

10.2 Аппаратура

Весы по ГОСТ 29329 или ГОСТ 24104.

Шкаф сушильный.

Противень.

10.3 Проведение испытания

Навеску массой 1000 г песка насыпают в противень и сразу же взвешивают, а затем высушивают в этом же противне до постоянной массы.

10.4 Обработка результатов

Влажность песка (W) в процентах вычисляют по формуле

![]() (20)

(20)

где т - масса навески в состоянии естественной влажности, г;

т1 - масса навески в сухом состоянии, г.

11 Определение реакционной способности

Испытание проводят в соответствии с ГОСТ 8269.0, используя навеску песка массой не менее 250 г.

12 Определение содержания сульфатных и сульфидных соединений

12.1 Для определения содержания вредных серосодержащих примесей в песке находят общее содержание серы, затем - содержание сульфатной серы и по их разности вычисляют содержание сульфидной серы.

При наличии в песке только сульфатных соединений общее содержание серы не определяют.

12.2 Определение общего содержания серы

12.2.1.1 Сущность метода

Весовой метод основан на разложении навески смесью азотной и соляной кислот с последующим осаждением серы в виде сульфата бария и определением массы последнего.

12.2.1.2 Аппаратура, реактивы и растворы

Весы аналитические, погрешность измерения 0,0002 г.

Печь муфельная, обеспечивающая температуру нагрева 900 °С.

Чашки фарфоровые диаметром 15 см по ГОСТ 9147.

Стаканы стеклянные вместимостью 100, 200, 300, 400 см3 по ГОСТ 23932.

Тигли фарфоровые по ГОСТ 9147.

Эксикатор по ГОСТ 25336.

Баня водяная.

Кальций хлористый (кальций хлорид) по ГОСТ 450, прокаленный при температуре 700 - 800 °С.

Фильтры бумажные зольные по ТУ 6-09-1706-82.

Кислота азотная по ГОСТ 4461.

Кислота соляная по ГОСТ 3118.

Аммиак водный по ГОСТ 3760, 10 %-ный раствор.

Барий хлористый (барий хлорид) по ГОСТ 4108, 10 %-ный раствор.

Метиловый оранжевый по ТУ 6-09-5169-84, 0,1 %-ный раствор.

Серебро азотнокислое (серебро нитрат) по ГОСТ 1277, 1 %-ный раствор.

Сита проволочные тканые с квадратными ячейками № 005 и 0071 по ГОСТ 6613.

12.2.1.3 Подготовка к испытанию

Аналитическую пробу песка просеивают через сито с отверстиями диаметром 5 мм и из просеянной части отбирают 100 г песка, который измельчают до размера частиц, проходящих через сито с сеткой № 016, из полученного песка отбирают навеску массой 50 г. Отобранную навеску вторично измельчают до размера частиц, проходящих через сито № 0071.

Измельченный песок высушивают до постоянной массы, помещают в бюкс, хранят в эксикаторе над прокаленным хлоридом кальция и отбирают из него навески для анализа (т) массой 0,5 - 2 г.

Навеску, взвешенную с точностью 0,0002 г, помещают в стеклянный стакан вместимостью 200 см3 или фарфоровую чашку, смачивают несколькими каплями дистиллированной воды, добавляют 30 см3 азотной кислоты, накрывают стеклом и оставляют на 10 - 15 мин. После окончания реакции добавляют 10 см3 соляной кислоты, перемешивают стеклянной палочкой, накрывают стеклом и ставят стакан или чашку на водяную баню. Через 20 - 30 мин после прекращения выделения бурых паров окислов азота стекло снимают и выпаривают содержимое стакана или чашки досуха. После охлаждения остаток смачивают 5 - 7 см3 соляной кислоты и вновь выпаривают досуха. Операцию повторяют 2 - 3 раза, доливают 50 см3 горячей воды и кипятят до полного растворения солей.

Для осаждения элементов группы полуторных окислов к раствору добавляют 2 - 3 капли индикатора метилового оранжевого и доливают раствор аммиака до перехода окраски раствора из красной в желтую и появления запаха аммиака. Через 10 мин скоагулировавший осадок полуторных окислов отфильтровывают через фильтр «красная лента» в стакан вместимостью 300 - 400 см3. Осадок промывают теплой водой с добавлением нескольких капель раствора аммиака. К фильтрату добавляют соляную кислоту до перехода окраски раствора в розовый цвет и добавляют еще 2,5 см3 кислоты.

Фильтрат разбавляют водой до объема 200 - 250 см3, нагревают до кипения, вливают в него в один прием 10 см3 горячего раствора хлорида бария, перемешивают, кипятят раствор 5 - 10 мин и оставляют не менее чем на 2 ч. Осадок отфильтровывают через плотный фильтр «синяя лента» и промывают 10 раз небольшими порциями холодной воды до удаления хлорид-ионов.

Полноту удаления хлорид-ионов проверяют по реакции с нитратом серебра: несколько капель фильтрата помещают на стекло и добавляют каплю 1 %-ного раствора нитрата серебра. Отсутствие образования белого осадка свидетельствует о полноте удаления хлорид-ионов.

В фарфоровый тигель, предварительно прокаленный до постоянной массы при температуре 800 - 850 °С, помещают осадок с фильтром, высушивают, озоляют, избегая воспламенения фильтра, и прокаливают в открытом тигле до полного выгорания фильтра, а затем при температуре 800 - 850 °С в течение 30 - 40 мин.

После охлаждения в эксикаторе тигель с осадком взвешивают. Прокаливание повторяют до получения постоянной массы. Для определения содержания серы в использованных для анализа реактивах параллельно с анализом проводят «глухой опыт». Количество сульфата бария, найденное «глухим опытом» т2, вычитают из массы сульфата бария т1, полученной при анализе пробы.

Примечание - Выражение «глухой опыт» означает, что испытание проводят в отсутствие исследуемого объекта, применяя те же реактивы и соблюдая все условия опыта.

12.2.1.5 Обработка результатов

Общее содержание сульфатной серы (X1) в процентах в пересчете на SO3 вычисляют по формуле

где т - масса навески, г;

т1 - масса осадка сульфата бария, г;

m2 - масса осадка сульфата бария в «глухом опыте», г;

0,343 - коэффициент пересчета сульфата бария на SO3.

Допустимые расхождения между результатами двух параллельных анализов при доверительной вероятности Р = 0,95 не должны превышать значений, указанных в табл. 4. В противном случае анализ следует повторить до получения допустимого расхождения.

Таблица 4

|

Содержание SO3, % |

Допустимое расхождение, абс. % |

|

До 0,5 |

0,10 |

|

Св. 0,5 до 1,0 |

0,15 |

|

» 1,0 |

0,20 |

12.2.2 Метод йодометрического титрования

12.2.2.1 Сущность метода

Метод основан на сжигании навески в потоке углекислого газа при температуре 1300 - 1350 °С, поглощении выделяющейся SO2 раствором йода и титровании раствором тиосульфата натрия избытка йода, не вошедшего в реакцию с образовавшейся сернистой кислотой.

12.2.2.2 Аппаратура, реактивы и растворы

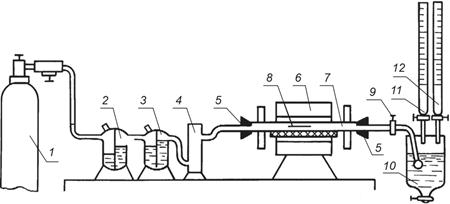

Установка для определения содержания серы (черт. 5).

Примечание - Все части установки соединены резиновыми трубками встык. Для предотвращения обгорания резиновых пробок внутреннюю торцевую поверхность закрывают асбестовыми прокладками.

Натрий тиосульфат по ГОСТ 27068, 0,005 н. раствор.

Натрий углекислый (натрий карбонат) по ГОСТ 83.

Калий двухромовокислый (калий бихромат) по ГОСТ 4220, фиксанал.

Крахмал растворимый по ГОСТ 10163, 1,0 %-ный раствор.

Йод по ГОСТ 4159, 0,005 н. раствор.

Калий йодистый (калий йодид) по ГОСТ 4232.

Кислота серная по ГОСТ 4204, 0,1 н. раствор.

Весы аналитические, погрешность измерения 0,0002 г.

12.2.2.3 Приготовление 0,005 н. раствора тиосульфата натрия

Для приготовления раствора тиосульфата натрия растворяют 1,25 г Na2S2O3 · 5Н2O в 1 дм3 свежепрокипяченной дистиллированной воды и прибавляют 0,1 г карбоната натрия. Раствор перемешивают и оставляют на 10 - 12 сут, после чего определяют его титр по 0,01 н. раствору бихромата калия, приготовленному из фиксанала.

Схема установки для определения содержания серы

1 - баллон с углекислым газом; 2 - промывная склянка с 5 %-ным

раствором сульфата меди;

3 - промывная склянка с 5 %-ным раствором перманганата калия; 4 -

колонка с прокаленным хлоридом

кальция; 5 - резиновые пробки; 6 - электрическая трубчатая печь с

силитовыми стержнями,

обеспечивающая температуру нагрева 1300 °С; 7 - фарфоровая трубка для

прокаливания длиной 70 - 75

мм, внутренним диаметром 18 - 20 мм; 8 - фарфоровая лодочка № 1 (длина

70, ширина 9, высота 7 - 5 мм)

или фарфоровая лодочка № 2 (длина 95, ширина 12, высота 10 мм) по ГОСТ

9147; 9 - кран;

10 - поглотительный сосуд; 11 - бюретка с раствором йода; 12

- бюретка с раствором тиосульфата натрия

Черт. 5

К 10 см3 0,01 н. раствора бихромата калия добавляют

50 см3 0,1 н. раствора серной кислоты, 2 г сухого йодида калия и

титруют приготовленным раствором тиосульфата натрия до соломенно-желтого

окрашивания. Добавляют несколько капель 1 %-ного

раствора крахмала (раствор окрашивается в синий цвет) и титруют до

обесцвечивания раствора. Коэффициент поправки к титру 0,005 н. раствора

тиосульфата натрия ![]() определяют по формуле

определяют по формуле

|

|

(22) |

где ![]() - нормальность раствора бихромата калия;

- нормальность раствора бихромата калия;

10 - объем 0,01 н. раствора бихромата калия, взятый для титрования, см3;

V - объем 0,005 н. раствора тиосульфата натрия, израсходованный на титрование 10 см3 0,01 н. раствора бихромата калия, см3;

![]() - нормальность раствора

тиосульфата натрия.

- нормальность раствора

тиосульфата натрия.

Проверку титра проводят не реже одного раза в 10 сут.

Раствор тиосульфата натрия хранят в темных бутылях.

12.2.2.4 Приготовление 0,005 н. раствора йода

Для приготовления раствора йода 0,63 г кристаллического йода и 10 г йодида калия растворяют в 15 см3 дистиллированной воды. Раствор переносят в мерную колбу вместимостью 1 дм3 с хорошо пришлифованной пробкой, доливают водой до метки, перемешивают и хранят в темноте.

Титр приготовленного раствора йода устанавливают по титрованному раствору тиосульфата натрия, приготовленному описанным выше (п. 12.2.2.3) способом.

10 см3 0,005 н. раствора йода титруют 0,005 н. раствором тиосульфата натрия в присутствии крахмала.

Коэффициент поправки к титру 0,005 н. раствора йода (![]() ) определяют по формуле

) определяют по формуле

|

|

(23) |

где ![]() - объем 0,005 н. раствора тиосульфата натрия,

израсходованный на титрование раствора йода, см3;

- объем 0,005 н. раствора тиосульфата натрия,

израсходованный на титрование раствора йода, см3;

![]() - коэффициент поправки 0,005 н. раствора тиосульфата

натрия;

- коэффициент поправки 0,005 н. раствора тиосульфата

натрия;

![]() - нормальность раствора

йода;

- нормальность раствора

йода;

10 - количество раствора йода, взятое для титрования, см3.

12.2.2.5 Подготовка к испытанию

Навески к испытанию готовят по п. 12.2.1.3, при этом массу навесок принимают равной 0,1 - 1,0 г.

Перед началом работы нагревают печь до температуры 1300 °С и проверяют герметичность установки. Для этого закрывают кран перед поглотительным сосудом и пускают углекислый газ. Прекращение прохождения пузырьков газа через промывную склянку свидетельствует о герметичности установки.

Определяют коэффициент K, устанавливающий соотношение между концентрациями раствора йода и тиосульфата натрия. Через установку пропускают углекислый газ в течение 3 - 5 мин, наполняют поглотительный сосуд на 2/3 водой. Из бюретки наливают 10 см3 титрованного раствора йода, добавляют 5 см3 1,0 %-ного раствора крахмала и титруют раствором тиосульфата натрия до обесцвечивания раствора. Коэффициент соотношения концентраций растворов йода и тиосульфата натрия K принимают равным среднему значению трех определений. Коэффициент соотношения концентраций K в лабораторных условиях определяют ежедневно перед испытаниями.

(Поправка).

12.2.2.6 Проведение испытаний

Навеску, взвешенную с точностью до 0,0002 г, помещают в предварительно прокаленную лодочку. В поглотительный сосуд заливают 250 - 300 см3 дистиллированной воды, добавляют отмеренный бюреткой объем раствора йода, 5 см3 раствора крахмала и перемешивают потоком углекислого газа.

Лодочку с навеской при помощи крючка из жаростойкой проволоки помещают в разогретую трубку (со стороны подачи углекислого газа). Закрывают трубку пробкой и подают углекислый газ (скорость 90 - 100 пузырьков в 1 мин). Навеску прокаливают в течение 10 - 15 мин, следя за тем, чтобы раствор в поглотительном сосуде сохранял синюю окраску. Затем раствор в поглотительном сосуде титруют раствором тиосульфата натрия до обесцвечивания. После окончания титрования извлекают лодочку из печи, стараясь не загрязнять стенки фарфоровой трубки остатками навески.

В поглотительный сосуд, промытый водой, наливают новую порцию воды, раствора йода и крахмала.

12.2.2.7 Обработка результатов

Содержание серы (X) в процентах в пересчете на SO3 вычисляют по формуле

![]() (24)

(24)

где V - объем раствора йода, взятый для титрования, см3;

V1 - объем раствора тиосульфата натрия, израсходованный на титрование избытка йода, не вступившего в реакцию, см3;

K - коэффициент соотношения концентраций раствора йода и тиосульфата натрия;

2,5 - коэффициент пересчета серы на SО3;

m - масса навески пробы, г;

![]() - титр 0,005 н. раствора йода по сере, г/см3,

определяемый по формуле

- титр 0,005 н. раствора йода по сере, г/см3,

определяемый по формуле

|

|

(25) |

где 0,1263 - коэффициент пересчета массы йода на эквивалентную массу серы;

![]() - титр 0,005 н. раствора йода по раствору тиосульфата натрия, г/см3,

определяемый по формуле

- титр 0,005 н. раствора йода по раствору тиосульфата натрия, г/см3,

определяемый по формуле

|

|

(26) |

где ![]() - коэффициент поправки 0,005 н. раствора тиосульфата натрия;

- коэффициент поправки 0,005 н. раствора тиосульфата натрия;

![]() - нормальность раствора тиосульфата натрия;

- нормальность раствора тиосульфата натрия;

А - объем 0,005 н. раствора тиосульфата натрия, израсходованный на титрование раствора йода, см3;

126,92 - 1 г-экв йода, г;

10 - объем 0,005 н. раствора йода, взятый для титрования, см3;

1000 - объем раствора тиосульфата натрия, см3.

Допустимые расхождения между результатами двух параллельных определений при доверительной вероятности Р = 0,95 не должны превышать значений, указанных в табл. 3. В противном случае опыт следует повторить до получения допустимого расхождения.

12.3 Определение содержания сульфатной серы

12.3.1 Сущность метода

Метод основан на разложении навески соляной кислотой с последующим осаждением серы в виде сульфата бария и определением массы последнего.

12.3.2 Аппаратура, реактивы и растворы

Для проведения анализа применяют аппаратуру, реактивы и растворы, указанные в п. 12.2.1.2, при этом используют соляную кислоту по ГОСТ 3118, раствор 1:3 (одна объемная часть концентрированной соляной кислоты и три объемные части воды).

12.3.3 Подготовка к испытанию

Навеску к испытанию готовят по п. 12.2.1.3, при этом массу навески принимают равной 1 г.

(Поправка).

12.3.4 Проведение испытаний

Навеску m помещают в стакан вместимостью 100 - 150 см3, прикрывают стеклом и добавляют 40 - 50 см3 соляной кислоты. После прекращения выделения пузырьков газа ставят стакан на плитку и выдерживают при слабом кипении 10 - 15 мин. Осаждают полуторные окислы, добавляя 2 - 3 капли индикатора метилового оранжевого и доливая раствор аммиака до перехода окраски индикатора из красной в желтую и появления запаха аммиака. Через 10 мин осадок отфильтровывают. Осадок промывают теплой водой с добавлением нескольких капель раствора аммиака.

Фильтрат нейтрализуют соляной кислотой до перехода окраски раствора в розовую и доливают еще 2,5 см3 кислоты. Раствор нагревают до кипения и доливают в один прием 10 см3 горячего раствора хлорида бария, перемешивают, кипятят раствор 5 - 10 мин и оставляют не менее чем на 2 ч. Осадок отфильтровывают через плотный фильтр «синяя лента» и промывают 10 раз небольшими порциями холодной воды до удаления хлорид-ионов.

Полноту удаления хлорид-ионов проверяют по реакции с нитратом серебра: несколько капель фильтрата помещают на стекло и добавляют каплю 1 %-ного раствора нитрата серебра. Отсутствие образования белого осадка свидетельствует о полноте удаления хлорид-ионов.

В фарфоровый тигель, предварительно прокаленный до постоянной массы при температуре 800 - 850 °С, помещают осадок с фильтром, высушивают, озоляют, избегая воспламенения фильтра, и прокаливают в открытом тигле до полного выгорания фильтра, а затем при температуре 800 - 850 °С в течение 30 - 40 мин.

После охлаждения в эксикаторе тигель с осадком взвешивают. Прокаливание повторяют до получения постоянной массы.

Параллельно с анализом проводят «глухой опыт» (см. примечание к п. 12.2.1.4). Количество сульфата бария т2, найденное «глухим опытом», вычитают из массы сульфата бария т1, полученной при анализе пробы.

12.3.5 Обработка результатов

Содержание сульфатной серы (X1) в процентах в пересчете на SO3 вычисляют по формуле (21).

Допустимые расхождения между результатами двух параллельных анализов принимают по п. 12.2.1.5.

12.4 Определение содержания сульфидной серы

Содержание сульфидной серы (Х2) в процентах в пересчете на SO3 вычисляют по разности между общим содержанием серы и содержанием сульфатной серы по формуле

Х2 = Х - Х1, (27)

где X - общее содержание серы в пересчете на SO3, %;

Х1 - содержание сульфатной серы в пересчете на SO3, %.

13 Определение морозостойкости песка из отсевов дробления

13.1 Сущность метода

Морозостойкость песка определяют по потере массы при последовательном замораживании и оттаивании.

13.2 Аппаратура

Камера морозильная.

Шкаф сушильный.

Весы по ГОСТ 29329 или ГОСТ 24104.

Сита с сетками № 1,25; 016 по ГОСТ 6613 и с круглыми отверстиями диаметром 5 мм.

Сосуд для оттаивания проб.

Мешочки тканевые из плотной ткани с двойными стенками.

Противни.

13.3 Подготовка пробы

Лабораторную пробу сокращают до массы не менее 1000 г, просеивают на двух ситах: первом с отверстиями диаметром 5 мм и втором - с сеткой № 1,25 или 016, в зависимости от крупности испытуемого материала, высушивают до постоянной массы, после чего отбирают две навески массой по 400 г.

13.4 Проведение испытаний

Каждую навеску помещают в мешочек, обеспечивающий сохранность зерен, погружают в сосуд с водой для насыщения в течение 48 ч. Мешочек с навеской вынимают из воды и помещают в морозильную камеру, обеспечивающую постепенное понижение температуры до минус (20 ± 5) °С.

Пробы в камере при установившейся температуре минус (20 ± 5) °С выдерживают 4 ч, после чего мешочки с навесками извлекают, погружают в сосуд с водой, имеющий температуру 20 °С, и выдерживают 2 ч.

После проведения требуемого числа циклов замораживания и оттаивания навеску из мешочка высыпают на контрольное сито с сеткой № 1,25 или 016, тщательно смывая со стенок мешочка оставшиеся зерна. Навеску, находящуюся на контрольном сите, промывают, а остаток высушивают до постоянной массы.

13.5 Обработка результатов

Потерю массы навески (Пмрз) в процентах вычисляют по формуле

|

|

(28) |

где т - масса навески до испытания, г;

т1 - масса зерен навески на контрольном сите с сеткой № 1,25 или 016 после испытания, г.

14 Определение содержания глинистых частиц методом набухания в песке для дорожного строительства

14.1 Сущность метода

Сущность метода заключается в определении величины приращения объема глинистых частиц в течение не менее 24 ч с момента отcтаивания и расчета содержания глинистых частиц по средней величине приращения объема.

Метод распространяется на природные пески и пески из отсевов дробления горных пород, из шлаков черной и цветной металлургии и фосфорных шлаков, применяемые для дорожного строительства.

(Поправка).

14.2 Средства контроля и вспомогательное оборудование

Шкаф сушильный, обеспечивающий температуру нагрева (105 ± 5) °С.

Весы лабораторные общего назначения 4-го класса точности по ГОСТ 24104.

Сито с отверстиями размером 5 мм; сита с сетками № 063 и № 016 по ГОСТ 6613.

Цилиндры стеклянные мерные вместимостью 50 или 100 см3 по ГОСТ 1770 - 2 шт.

Воронка по ГОСТ 1770 - 2 шт.

Палочка стеклянная с резиновым наконечником - 2 шт.

Кальций хлористый технический 5 %-ный раствор по ГОСТ 450.

14.3 Порядок проведения испытания

Из средней пробы песка массой 1 кг, высушенной до постоянной массы при температуре (105 ± 5) °С и просеянной через сито с отверстиями размером 5 мм, отбирают навеску массой 200 г. Природный песок и песок из отсевов дробления горных пород просеивают через сито с сеткой № 016, песок из шлаков черной и цветной металлургии и фосфорных шлаков - через сито с сеткой № 063. Определяют содержание зерен размером менее 0,16 мм А0,16 и менее 0,63 мм A0,63 соответственно. Песок, прошедший через сито, равными порциями засыпают через воронку в два стеклянных мерных цилиндра при постукивании по цилиндрам до тех пор, пока объем песка в уплотненном состоянии не достигнет отметки 10 см3. Затем песок в каждом цилиндре разрыхляют, вливают по 30 - 50 см3 дистиллированной воды, тщательно перемешивают стеклянной палочкой с резиновым наконечником до полного исчезновения мазков глины на стенках цилиндра. После этого в каждый цилиндр в качестве коагулянта вливают по 5 см3 5 %-ного раствора хлористого кальция, тщательно перемешивают и доливают по стеклянной палочке (чтобы смыть с нее глину) дистиллированную воду до отметки 50 или 100 см3. После отстаивания в течение не менее 24 ч, но не более 30 ч измеряют объем, занимаемый песком.

14.4 Обработка результатов испытания

Приращение объема K при набухании глинистых частиц на каждый 1 см3 первоначального объема вычисляют с точностью до второго десятичного знака по формуле

![]() (29)

(29)

где V - объем песка после набухания, см3;

V0 - исходный объем песка, см3.

Приращение объема при набухании определяют как среднеарифметическое значение двух результатов.

По значению K (таблица 5) определяют содержание глинистых частиц в зернах песка размером менее 0,16 (Г0,16) для природного песка и песка из отсевов дробления горных пород и менее 0,63 мм (Г0,63) для песка из шлаков черной и цветной металлургии и фосфорных шлаков.

Таблица 5

|

Содержание глинистых частиц в зернах крупностью менее 0,16 (0,63) мм, % |

Приращение объема K |

Содержание глинистых частиц в зернах крупностью менее 0,16 (0,63) мм, % |

Приращение объема K |

Содержание глинистых частиц в зернах крупностью менее 0,16 (0,63) мм, % |

|

|

1,50 |

17,0 |

1,00 |

11,33 |

0,50 |

5,66 |

|

1,45 |

16,43 |

0,95 |

10,76 |

0,45 |

5,09 |

|

1,40 |

15,87 |

0,90 |

10,20 |

0,40 |

4,53 |

|

1,35 |

15,35 |

0,85 |

9,63 |

0,35 |

3,96 |

|

1,30 |

14,74 |

0,80 |

9,06 |

0,30 |

3,39 |

|

1,25 |

14,17 |

0,75 |

8,50 |

0,25 |

2,83 |

|

1,20 |

13,85 |

0,70 |

7,93 |

0,20 |

2,26 |

|

1,15 |

13,03 |

0,65 |

7,36 |

0,15 |

1,70 |

|

1,10 |

12,46 |

0,60 |

6,80 |

0,12 |

1,36 |

|

1,05 |

11,9 |

0,55 |

6,23 |

0,10 |

1,13 |

Содержание глинистых частиц в природном песке и песке из отсевов дробления горных пород Пгл, %, вычисляют по формуле

|

|

(30) |

где А0,16 - содержание в природном песке и песке из отсевов дробления горных пород зерен размером менее 0,16 мм, % по массе;

Г0,16 - содержание глинистых частиц в зернах природного песка и песка из отсевов дробления горных пород размером менее 0,16 мм, % по массе.

Содержание глинистых частиц в песке из шлаков вычисляют по формуле

|

|

(31) |

где А0,63 - содержание в песке из шлаков зерен менее 0,63 мм, % по массе;

Г0,63 - содержание глинистых частиц в зернах песка из шлаков размером менее 0,63 мм, % по массе.

Раздел 14. (Введен дополнительно, Изм. № 2).

Приложение

(справочное)

Область применения испытаний

Наименование и область применения испытаний указаны в табл. 6.

Таблица 6

|

Область применения |

||||

|

Контроль качества на предприятии-изготовителе |

Геологическая разведка |

Входной контроль на предприятии-потребителе |

||

|

приемочный |

периодический |

|||

|

1 Определение зернового состава и модуля крупности |

+ |

- |

+ |

+ |

|

2 Определение содержания глины в комках |

+ |

- |

+ |

+ |

|

3 Определение содержания пылевидных и глинистых частиц |

+ |

- |

+ |

+ |

|

4 Определение наличия органических примесей |

- |

- |

+ |

+ |

|

5 Определение минералого-петрографического состава |

- |

- |

+ |

- |

|

6 Определение истинной плотности |

- |

- |

+ |

- |

|

7 Определение насыпной плотности и пустотности |

- |

+ |

+ |

+ |

|

8 Определение влажности |

- |

+ |

+ |

+ |

|

9 Определение реакционной способности |

- |

- |

+ |

- |

|

10 Определение содержания сульфатных и сульфидных соединений |

- |

- |

+ |

- |

|

11 Определение морозостойкости песка из отсевов дробления |

- |

+ |

- |

- |

|

Примечание - Знак «+» означает, что испытание проводят; знак «-» - не проводят. |

||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 05.10.88 № 203

3. ВЗАМЕН ГОСТ 8735-75 и ГОСТ 25589-83

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта |

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта |

|

3.2, 4.2, 5.1.2, 5.2.2, 6.2, 7.2, 8.1.2, 8.2.2, 9.1.2, 10.2, 13.2 |

|||

|

3.2, 4.2, 5.1.2, 5.2.2, 6.2, 7.2, 8.1.2, 8.2.2, 9.1.2, 10.2, 13.2 |

|||

|

ТУ 6-09-1706-82 |

|||

|

ТУ 6-09-1706-84 |

|||

|

ТУ 6-09-5169-84 |

(Поправка).

5. ИЗДАНИЕ (Сентябрь 2018 г.) с Изменениями № 1, 2 (ИУС 11-89, 5-2001)

Изменение № 1 утверждено и введено в действие Постановлением Государственного строительного комитета СССР от 22.06.89 № 109

Изменение № 2 принято Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 17.05.2000

Зарегистрировано Бюро по стандартам МГС № 3705

За принятие изменения проголосовали:

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Беларусь |

Минстройархитектуры Республики Беларусь |

|

Республика Казахстан |

Комитет по делам строительства Министерства энергетики, индустрии и торговли Республики Казахстан |

|

Кыргызская Республика |

Государственный Комитет при Правительстве Кыргызской Республики по архитектуре и строительству |

|

Республика Молдова |

Министерство окружающей среды и благоустройств территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Таджикистан |

Комитет по делам архитектуры и строительства Республики Таджикистан |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |