ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛИТЫ ГИПСОВЫЕ ДЛЯ ПЕРЕГОРОДОК

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 6428-83

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР

ПО ДЕЛАМ СТРОИТЕЛЬСТВА

Москва

РАЗРАБОТАН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

В. В. Иваницкий, канд. техн. наук (руководитель темы); В. А. Терехов; В. Ф. Гончар, канд. техн. наук; Н. Е. Микиртумова; В. К. Захарко; С. А. Бугакова

ВНЕСЕН Министерством промышленности строительных материалов СССР

Зам. министра И. В. Ассовский

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 2 ноября 1983 г. № 299

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЛИТЫ ГИПСОВЫЕ ДЛЯ ПЕРЕГОРОДОК Технические условияPlaster slabs for partitions. |

ГОСТ Взамен

|

Постановлением Государственного комитета СССР по делам строительства от 2 ноября 1983 г. № 299 срок введения установлен

с 01.01.85

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на гипсовые плиты, предназначенные для устройства перегородок в зданиях различного назначения с сухим и нормальным режимом помещений по СНиП II-3-79.

Плиты относятся к группе трудносгораемых материалов.

Установленные настоящим стандартом показатели технического уровня предусмотрены для высшей и первой категорий качества.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

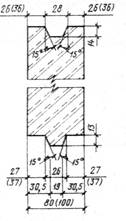

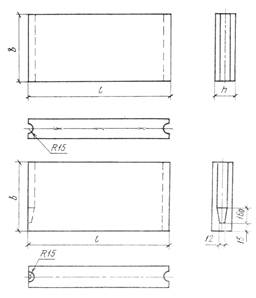

1.1. Плиты изготовляют в форме прямоугольного параллелепипеда двух типов: пазогребневые - с пазами и выступами (черт. 1) и пазовые - с пазами (черт. 2).

Черт. 1

Черт. 2

По высшей категории качества аттестовывают только пазогребневые плиты.

Поправка, ИУС12-1985.

1.2. Размеры плит и предельные отклонения этих размеров приведены в табл. 1.

Таблица 1

мм

|

Длина l |

Ширина b |

Толщина h |

Допускаемые предельные отклонения размеров для плит |

||||||||

|

высшей категории качества |

первой категории качества |

||||||||||

|

пазогребневых |

пазовых |

||||||||||

|

по длине |

по ширине |

по толщине |

по длине |

по ширине |

по толщине |

по длине |

по ширине |

по толщине |

|||

|

667 |

500 |

||||||||||

|

900 |

300 |

||||||||||

|

100; 80 |

±2 |

±1 |

±0,5 |

±3 |

±2 |

±1 |

±4 |

±2 |

±2 |

||

|

800 |

400 |

||||||||||

|

600 |

300 |

||||||||||

Условное обозначение плит должно состоять из сокращенного наименования продукции, типа, цифр, обозначающих размеры плит в мм и обозначения стандарта.

Пример условного обозначения плит:

пазогребневых длиной 667 мм, шириной 500 мм, толщиной 80 мм:

ПлГ-667´500´80 ГОСТ 6428-83

то же, пазовых длиной 800 мм, шириной 400 мм и толщиной 100 мм:

ПлП-800´400´100 ГОСТ 6428-83

Примечание:

1. Пазовые плиты (черт. 2) допускается выпускать до 01.01.91. г.

2. Размеры пазов и выступов, приведенные на черт. 1 и 2, могут изменяться в зависимости от применяемого оборудования.

Поправки, ИУС 7-1986, ИУС 4-1989.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Плиты должны соответствовать требованиям настоящего стандарта и выпускаться по технологической документации, утвержденной в установленном порядке.

2.2. Плиты изготавливаются из гипсового вяжущего с минеральными или органическими добавками или без добавок.

Материалы, применяемые для изготовления плит, должны соответствовать требованиям нормативной документации, утвержденной в установленном порядке.

2.3. Лицевые поверхности плит должны быть ровными, гладкими и не иметь жировых и других пятен.

Отклонения от перпендикулярности смежных граней и от плоскостности лицевой поверхности, а также отбитости углов и ребер не должны быть более указанных в табл. 2.

Таблицы 2

|

Наименование показателей |

Допускаемые предельные отклонения для плит |

||

|

высшей категории качества |

первой категории качества |

||

|

пазогребневых |

пазовых |

||

|

Отклонение от перпендикулярности смежных граней, мм, не более |

2 |

2 |

3 |

|

Отклонение от плоскостности лицевой поверхности плит, мм, не более |

0,5 |

2 |

3 |

|

Отбитость углов и ребер длиной не более 25 мм на одной плите, шт., не более |

Не допускается |

2 |

3 |

2.4. Прочность плит определяется пределом прочности при сжатии и изгибе образцов-балочек, значение которого должно быть не менее указанного в табл. 3.

Таблица 3

|

Предел прочности образцов-балочек при |

|||

|

сжатии |

изгибе |

||

|

в возрасте |

высушенных |

в возрасте |

высушенных |

|

3,5 (35) |

5,0 (50) |

1,7 (17) |

2,4 (24) |

2.5. Плотность плит определяется плотностью образцов-балочек, высушенных до постоянной массы, которая должна быть не более 1100 кг/м3 для высшей категории качества и 1350 кг/м3 для первой категории качества.

2.6. Отпускная влажность плит по массе не должна превышать 12 %.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемку и поставку плит производят партиями. Партия состоит из плит одного типа и размера, изготовленных по одной технологии, из материалов одного вида и качества в течение суток.

Максимальный объем партии не должен превышать 10000 шт.

3.2. В партии допускается наличие плит размером по длине не менее 1/3 нормируемого значения в количестве не более 5 %.

3.3. Для оценки качества плит применяют приемочный и периодический контроль.

3.4. Приемочный контроль включает определение геометрических параметров, показателей внешнего вида, пределов прочности при сжатии и изгибе образцов-балочек в возрасте 2 ч и отпускной влажности плит.

3.4.1. Для определения геометрических параметров и показателей внешнего вида применяют двухступенчатый контроль, отбирая от партии выборку в соответствии с табл. 4.

Таблица 4

|

Объем партии, шт. |

Выборка по ступеням контроля |

Объем одной выборки плит, шт. |

Приемочное число, шт., Ас |

Браковочное число, шт., Re |

|

501-1200 |

Первая |

8 |

1 |

5 |

|

Вторая |

8 |

6 |

7 |

|

|

1201-3200 |

Первая |

13 |

2 |

7 |

|

Вторая |

13 |

8 |

9 |

|

|

3201-10000 |

Первая |

20 |

3 |

8 |

|

Вторая |

20 |

9 |

10 |

3.4.1.1. Для проведения контроля на первой ступени:

отбирают случайным образом выборку объемом, указанным для первой ступени плана контроля;

проверяют каждую плиту в выборке на соответствие установленным требованиям и находят плиты с дефектами;

пересчитывают дефективные плиты, обнаруженные в выборке, отобранной для первой ступени плана контроля;

сравнивают найденное число дефектных плит в выборке с Ас и Re, указанными для первой ступени плана контроля;

партию продукции принимают, если число дефективных плит, найденных в выборке первой ступени, меньше или равно Ас, указанному для первой ступени плана контроля;

переходят к контролю на второй ступени, если число дефектных плит, обнаруженных в выборке на первой ступени плана контроля, больше Ас и меньше Re.

3.4.1.2. Для проведения контроля на второй ступени:

отбирают выборку, указанную для второй ступени плана контроля;

проверяют каждую плиту в выборке и выявляют плиты с дефектами;

пересчитывают дефектные плиты, обнаруженные в выборке, отобранной для второй ступени контроля;

суммируют дефектные плиты, обнаруженные на второй ступени контроля, с дефектными плитами, обнаруженными на первой ступени контроля;

сравнивают полученное общее число дефектных плит, обнаруженных в выборке на первой и второй ступенях контроля, с Ас и Re второй ступени плана контроля;

партию принимают, если общее число дефектных плит меньше или равно Ас для второй ступени контроля;

партию бракуют, если общее число дефектных плит равно или больше Re для второй ступени плана контроля;

3.4.1.3. Для партии плит, не принятой в результате выборочного контроля, допускается применять сплошной контроль, при этом изделия контролируют только по тем показателям, по которым эта партия не была принята.

3.4.2. Определение предела прочности при сжатии и изгибе образцов-балочек в возрасте 2 ч проводят 2 раза в смену.

3.4.3. Определение отпускной влажности проводят на 3 плитах, отобранных из прошедших испытания по п. 3.4.1.

3.5. Периодический контроль включает определение прочности и плотности плит на образцах-балочках, высушенных до постоянной массы, и проводят не реже 2 раз в месяц, а также при изменении технологии, сырьевых материалов и других факторов.

3.5.1. При неудовлетворительных результатах периодических испытаний выпуск плит должен быть прекращен и должно быть обеспечено соблюдение установленных стандартом требований.

3.6. Потребитель имеет право проводить контроль качества плит по показателям, которые могут быть проверены на готовых плитах, применяя при этом правила приемки, установленные настоящим стандартом.

3.7. Предприятие-изготовитель обязано сообщить потребителю результаты испытаний по показателям, которые не могут быть проверены на готовых плитах, в течение 15 сут после получения от него запроса.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Определение линейных размеров плит, правильности геометрической формы и внешнего вида

4.1.1. Определение линейных размеров проводят измерением плит с помощью контактных измерительных инструментов, а определение правильности формы - измерением отклонений плит от заданной формы.

4.1.2. Инструменты

Металлическая линейка по ГОСТ 427-75.

Штангенциркуль по ГОСТ 166-80.

Поверочный угольник 90° по ГОСТ 3749-77.

4.1.3. Проведение испытаний

Толщину плиты, отклонение плит от геометрической формы и отбитости измеряют с погрешностью не более 0,1 мм, длину и ширину с погрешностью не более 1 мм.

4.1.3.1. Определение длины и ширины.

Длину и ширину плиты измеряют линейкой в трех местах: на расстоянии (50 ± 5) мм от каждого края и посередине плиты.

4.1.3.2. Определение толщины.

Толщину измеряют штангенциркулем в шести местах: в четырех местах на расстоянии (50 ± 5) мм от торцов и в двух местах посередине плиты.

4.1.3.3. Результаты каждого измерения не должны выходить за пределы допусков, установленных стандартом.

4.1.3.4. Определение отклонения от перпендикулярности.

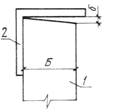

Отклонение от перпендикулярности б смежных граней определяют измерением линейкой или при помощи щупов наибольшего зазора между рабочей поверхностью поверочного угольника 90°, установленного под прямым углом к боковой грани плиты, и торцовой плоскостью плиты (черт. 3).

Наименьшая сторона угольника, прикладываемая к торцовой плоскости плиты, должна быть не менее наибольшей торцовой плоскости плиты.

4.1.3.5. Определение отклонения от плоскостности.

Изделия укладывают на ровную горизонтальную поверхность.

Линейку длиной 1 м прикладывают ребром к лицевой стороне плиты 3 раза в разных местах параллельно продольным кромкам и 3 раза параллельно поперечным кромкам и щупом или клином измеряют зазор между ребром линейки и плоскостью плиты.

4.1.3.6. Определение отбитости углов и ребер.

Отбитость угла и ребра измеряют по наибольшей длине отбитости (по ребру) металлической линейкой.

4.2. Определение прочности плит

4.2.1. Подготовка образцов

Образцы-балочки для контроля прочности плит готовят из той же формовочной массы, что и плиты.

1 - плита; 2 - поверочный угольник 90°; Б - размер поперечного сечения плиты

Черт. 3

4.2.1.1. Для приемочного контроля образцы-балочки выдерживают 2 ч в условиях цеха.

4.2.1.2. Для периодического контроля образцы-балочки высушивают до постоянной массы. Высушивание проводят при температуре (35 ± 5) °С до тех пор, пока разница между результатами двух последующих взвешиваний будет не более 1 г. Время между двумя последующими взвешиваниями должно быть не менее 24 ч.

4.2.2. Проведение испытаний

Испытания проводят на 3 образцах-балочках по ГОСТ 23789-79.

4.2.3. Обработка результатов

За результат определения принимают среднеарифметическое значение результатов испытаний 3 образцов.

4.3. Определение отпускной влажности

4.3.1. Аппаратура

Лабораторные весы по ГОСТ 24104-80.

Сушильный шкаф.

Бюксы.

4.3.2. Подготовка проб

От каждой из трех плит, отобранных по п. 3.4.3, высверливанием отбирают пробу массой около 60 г каждая. Пробу отбирают в трех местах: по диагонали, в середине и на расстоянии не более 10 см от углов на глубине до 2 см от поверхности.

4.3.3. Проведение испытаний

Пробы помещают в предварительно взвешенные стеклянные бюксы, взвешивают и высушивают до постоянной массы. Высушивание проводят при температуре (45 ± 5) °С до тех пор, пока разница между результатами двух последующих взвешиваний будет не более 0,1 г. Время между двумя последующими высушиваниями должно быть не менее 3 ч.

Высверленные в плитах углубления должны быть заделаны смесью, из которой изготовлены плиты.

Влажность (W) в процентах вычисляют по формуле

![]() , (1)

, (1)

где т - масса пробы до высушивания, г;

т1 - масса пробы, высушенной до постоянной массы, г.

Влажность плит вычисляют как среднее арифметическое значение результатов испытания девяти проб.

Примечание. Допускается определять отпускную влажность при помощи влагомера по нормативной документации, утвержденной в установленном порядке.

4.4. Определение плотности

4.4.1. Подготовка образцов

Для определения плотности используют образцы-балочки, подготовленные по п. 4.2.1.2.

4.4.2. Аппаратура

Лабораторные весы по ГОСТ 24104-80.

Сушильный шкаф.

4.4.3. Проведение испытания

Образцы взвешивают с погрешностью не более 1 г.

4.4.4. Обработка результатов

Плотность (![]() ), кг/м3, рассчитывают по

формуле

), кг/м3, рассчитывают по

формуле

![]() , (2)

, (2)

где т - масса высушенного образца, г;

V - объем образца, см3.

Плотность плит вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

5. МАРКИРОВКА, УПАКОВКА, ТРАНПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Изготовитель должен сопровождать каждую партию плит документом о качестве, в котором должны быть указаны:

наименование и адрес предприятия-изготовителя;

номер и дата выдачи документа;

номер партии и дата ее изготовления;

наименование и условное обозначение плит;

количество плит в партии, отгружаемой в один адрес;

среднесуточная прочность, плотность плит, отпускная влажность, а для плит высшей категории - государственный Знак качества по ГОСТ 1.9-67.

5.2. Плиты, в количестве не менее 1 % от партии, должны иметь штамп или этикетку на торцовой стороне плиты, в которых указывают:

товарный знак предприятия-изготовителя или его краткое наименование;

условное обозначение плит;

дату изготовления;

для плит высшей категории качества - изображение государственного Знака качества по ГОСТ 1.9-67.

5.2.1. На грузовые места должна наносится транспортная маркировка груза согласно ГОСТ 14192-77.

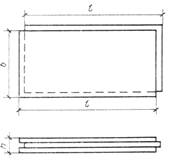

5.3. Пазогребневые плиты укладывают в пакеты. Средства скрепления пакетов должны соответствовать требованиям ГОСТ 21650-76.

5.3.1. По согласованию сторон пазовые плиты допускается поставлять и хранить без пакетов.

5.4. Плиты транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующих на каждом виде транспорта.

5.4.1. По железной дороге плиты транспортируют повагонными отправками в крытых вагонах и в контейнерах на открытом подвижном составе при максимальном использовании вместимости и грузоподъемности транспортных средств.

5.4.2. Транспортирование плит пакетами производят в соответствии с ГОСТ 21929-76.

5.4.3. При транспортировании плиты укладывают на ребро, длинной стороной по направлению движения, вплотную друг к другу с расклиниванием.

5.5. Плиты должны храниться в крытых складах уложенными на ребро в штабели высотой не более 1,5 м в соответствии с правилами техники безопасности.

5.6. При погрузке, разгрузке, хранении и транспортировании плит должны приниматься меры, исключающие возможность их повреждения и увлажнения.

5.7. Не допускается погрузка плит навалом и разгрузка их сбрасыванием.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует соответствие плит требованиям настоящего стандарта при соблюдении потребителем условий хранения и транспортирования.

6.2. Гарантийный срок хранения плит - 1 год с момента изготовления.

6.3. По истечении гарантийного срока хранения продукция может быть использована по назначению после предварительной проверки ее качества на соответствие требованиям настоящего стандарта.