ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ

НАПОРНЫЕ СО СТАЛЬНЫМ

СЕРДЕЧНИКОМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 26819-86

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

Москва

РАЗРАБОТАН

Министерством мелиорации и водного хозяйства СССР

Министерством промышленности строительных материалов СССР

Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

ИСПОЛНИТЕЛИ

С З. Рагольский, канд. техн. наук; Г. Н. Малютин (руководители темы); Т. П. Сенкевич; Э. Е. Дружбина; И. Н. Заславский, канд. техн. наук; В. В. Савенков, канд. техн. наук; В. И. Мелихов, канд. техн. наук; А. Г. Грайфер, канд. техн. наук; К. А. Маврин, канд. техн. наук; А. Л. Ционский, канд. техн. наук; А. Е. Шмурнов, канд. техн. наук; В. И. Деньщиков

ВНЕСЕН Министерством мелиорации и водного хозяйства СССР

Зам. министра Б. М. Пожарский

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 29 декабря 1985 г. № 262

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ НАПОРНЫЕ Технические условия Reinforced concrete pressure pipes with steel core. Specifications |

ГОСТ |

Постановлением Государственного комитета СССР по делам строительства от 29 декабря 1985 г. № 262 срок введения установлен

с 01.01.87

Настоящий стандарт распространяется на железобетонные предварительно напряженные напорные раструбные трубы со стальным сердечником (типа ТНС) классов Н10 и H15 по ГОСТ 22000-86, изготовляемые из мелкозернистого бетона и предназначенные для прокладки напорных трубопроводов, по которым транспортируют жидкости температурой не выше 40 °С и с неагрессивной степенью воздействия на железобетонные конструкции и уплотняющие резиновые кольца стыковых соединений.

Если транспортируемая жидкость или грунты являются агрессивными по отношению к трубам или уплотняющим резиновым кольцам, а также если трубы подвергаются воздействию блуждающих токов, то следует предусматривать их защиту от коррозии в соответствии с требованиями, установленными проектной документацией на трубопровод согласно СНиП 2.03.11-85 и СНиП 2.06.03-85.

Стандарт не распространяется на водопропускные трубы, укладываемые под насыпями железных и автомобильных дорог.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Форма и размеры труб, а также их показатели материалоемкости должны соответствовать указанным на чертеже и в табл. 1.

1.2. Прочностные характеристики труб класса Н10 обеспечивают работу трубопроводов под расчетным внутренним давлением 1,0 МПа (10 кгс/см2), класса Н15-1,5 МПа (15 кгс/см2) при внешних нагрузках, соответствующих усредненным условиям укладки труб по ГОСТ 22000-86.

1.3. Конструкция труб приведена в обязательном приложении 1.

Стальной сердечник трубы состоит из цилиндра и приваренных к нему калиброванных соединительных колец - раструба и втулки. После нанесения методом центрифугирования внутреннего слоя бетона трубы на сердечник навивают спиральную напрягаемую арматуру, а затем методом силового набрызга наносят наружный слой бетона трубы.

1.4. Трубы обозначают марками в соответствии с требованиями ГОСТ 22000-86. Пример условного обозначения (марки) трубы типа ТНС диаметром условного прохода 300 мм, полезной длиной 5000 мм, класса Н15, с напрягаемой спиральной арматурой класса Вр-I:

ТНС30.50-15ВрI

Стальной сердечник трубы обозначают маркой, содержащей условное обозначение наименования сердечника (букву С), диаметр условного прохода трубы в сантиметрах и полезную длину трубы в дециметрах.

Пример условного обозначения (марки) стального сердечника трубы марки ТНС30.50-15ВрI:

С30.50

Таблица 1

|

Класс напрягаемой спиральной арматуры |

Марка трубы |

Основные размеры трубы, мм |

Расход материалов |

Масса трубы справочная, т |

|||||||||||

|

di |

d1; d2 |

d3 |

l |

l1 |

t |

l2 |

l3 |

h |

Бетон, м3 |

Сталь, кг |

|||||

|

250 |

Вр-I |

ТНС25.50-15ВрI |

58 6117 0070 |

232 |

284 |

342 |

5000 |

5090 |

90 |

95 |

9 |

0,18 |

68,1 |

0,46 |

|

|

300 |

Вр-I |

ТНС30.50-10ВрI |

58 6117 0071 |

294 |

349 |

407 |

5000 |

5090 |

40,5 |

90 |

95 |

9 |

0,22 |

85,1 |

0,58 |

|

ТНС30.50-15ВрI |

58 6117 0072 |

89,1 |

|||||||||||||

|

ТНС30.100 10ВрI |

586117 0073 |

10000 |

10090 |

0,44 |

162,8 |

1,15 |

|||||||||

|

ТНС30.100 15ВрI |

58 6117 0074 |

170,8 |

|||||||||||||

|

400 |

Вр-I |

ТНС40.50-10ВрI |

58 6117 0075 |

394 |

450 |

510 |

5000 |

5090 |

42 |

0,29 |

138,0 |

0,78 |

|||

|

ТНС40.50 15ВрI |

58 6117 0076 |

147,3 |

|||||||||||||

|

ТНС40.100-10ВрI |

58 6117 0077 |

10000 |

10090 |

0,58 |

266,5 |

1,55 |

|||||||||

|

ТНС40 100 15ВрI |

58 6117 0078 |

285,1 |

|||||||||||||

|

Врп-I |

ТНС40.50 15ВрпI |

58 6117 0079 |

5000 |

5090 |

0,29 |

148,4 |

0,78 |

||||||||

|

ТНС40.100-15ВрпI |

58 6117 0080 |

10000 |

10090 |

0,58 |

286,5 |

1,55 |

|||||||||

|

500 |

Вр-I |

ТНС50.50-10ВрI |

58 6117 0081 |

490 |

554 |

614 |

5000 |

5090 |

46 |

0,39 |

182,0 |

1,05 |

|||

|

ТНС50.50-15ВрI |

58 6117 0082 |

211,8 |

|||||||||||||

|

ТНС50.100-10ВрI |

58 6117 0083 |

10000 |

10090 |

0,78 |

352,9 |

2,09 |

|||||||||

|

ТНС50.100-15ВрI |

58 61170084 |

412,9 |

|||||||||||||

|

Врп-I |

ТНС50.50-10BpпI |

58 6117 0085 |

5000 |

5090 |

0,39 |

182,4 |

1,05 |

||||||||

|

ТНС50.50-15ВрпI |

58 6117 0086 |

213,8 |

|||||||||||||

|

ТНС50.100-10BpпI |

58 6117 0087 |

10000 |

10090 |

0,78 |

354,3 |

2,09 |

|||||||||

|

ТНС50.100-15ВрпI |

58 6117 0088 |

415,8 |

|||||||||||||

|

600 |

Вр-I

Врп-I |

THC60.50-10ВрI |

58 6117 0089 |

590 |

654 |

714 |

5000 |

5090 |

0,46 |

237,4 |

1,28 |

||||

|

THC60.100-10ВрI |

58 6117 0090 |

10000 |

10090 |

0,92 |

462,1 |

2,55 |

|||||||||

|

THC60.50-10BpпI |

58 6117 0091 |

5000 |

5090 |

0,46 |

239,2 |

1,28 |

|||||||||

|

THC60.50 15ВрпI |

58 6117 0092 |

294,5 |

|||||||||||||

|

ТНС60.100-10ВрпI |

58 6117 0093 |

10000 |

10090 |

0,92 |

464,2 |

2,55 |

|||||||||

|

THC60.100-15ВрпI |

58 6117 0094 |

575,5 |

|||||||||||||

Примечание. Расход стали на трубы диаметрами условного прохода 400-600 мм приведен при цилиндре сердечника из стали толщиной 2 мм. В случае изготовления этих труб с цилиндром сердечника из стали толщиной 1,5-1,8 мм расход стали на трубу следует принимать по обязательному приложению 1.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы следует изготовлять в соответствии с требованиями настоящего стандарта и технологической документации, утвержденной в установленном порядке.

2.2. Трубы должны быть водонепроницаемыми. Стальной сердечник труб должен выдерживать внутреннее испытательное гидростатическое давление, указанное в табл. 2.

Таблица 2

|

Внутреннее испытательное гидростатическое давление, МПа (кгс/см2), при толщине стенки цилиндра сердечника, мм |

|||||

|

1,5 |

1,6 |

1,7 |

1,8 |

2,0 |

|

|

250 |

1,5 (15) |

- |

- |

- |

- |

|

300 |

1,5 (15) |

- |

- |

- |

- |

|

400 |

1,2 (12) |

1,25 (12,5) |

1,35 (13,5) |

1,4 (14) |

1,5 (15) |

|

500 |

0,95 (9,5) |

1,0 (10) |

1,1 (11) |

1,15 (11,5) |

1,3 (13) |

|

600 |

0,8 (8) |

0,85 (8,5) |

0,9 (9) |

0,95 (9,5) |

1,05 (10,5) |

1,5 (15) - для труб класса Н10;

2,0 (20) - для труб класса H15.

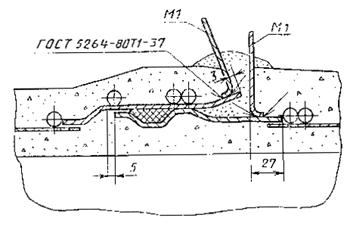

2.4. В трубах независимо от условий их применения должны быть установлены закладные изделия M1, приваренные к соединительным кольцам сердечника и предназначенные для устройства защиты трубопроводов от электрокоррозии.

2.5. Трубы должны удовлетворять требованиям ГОСТ 13015.0-83:

по показателям фактической прочности бетона (в проектном возрасте, передаточной и отпускной);

к качеству материалов, применяемых для приготовления бетона труб;

к качеству арматурных и закладных изделий и их положению в трубе;

к защите от коррозии.

2.6. Требования к бетону

2.6.1. Трубы следует изготовлять из мелкозернистого бетона по ГОСТ 26633-85 класса по прочности на осевое растяжение Вt2,4.

(Измененная редакция, Изм. № 1).

2.6.2. Значение нормируемой передаточной прочности бетона внутреннего слоя трубы (прочности бетона к моменту передачи на него усилия обжатия от спиральной напрягаемой арматуры) должно составлять 70 % класса по прочности на осевое растяжение.

2.6.3. Значение нормируемой отпускной прочности бетона наружного и внутреннего слоев труб следует принимать равным 80 % класса бетона по прочности на осевое растяжение.

При поставке труб в холодный период года допускается повышать значение нормируемой отпускной прочности бетона, но не более 90 % класса по прочности на осевое растяжение. Значение нормируемой отпускной прочности бетона следует принимать по проектной документации на конкретный трубопровод в соответствии с требованиями ГОСТ 13015.0-83.

2.6.4. Толщина наружного слоя бетона труб до спиральной арматуры должна быть не менее 20 мм.

2.6.5. В случае пропитки наружного слоя бетона труб композицией из петролатума (90±2) % и высших жирных кислот (10±1) % ее глубина не должна быть менее 10 мм и более 15 мм.

(Измененная редакция, Изм. № 1).

2.6.6. Водопоглощение наружного слоя бетона труб не должно превышать 9 % для бетона, не пропитанного композицией из петролатума, и 3 % для бетона, пропитанного этим составом.

(Измененная редакция, Изм. № 1).

Таблица 3

|

Характеристика бетона трубы |

Водопоглощение бетона, % по массе, трубы категории качества |

|

|

первой |

высшей |

|

|

Бетон, пропитанный композицией из петролатума |

3 |

2 |

|

Бетон, не пропитанный композицией из петролатума |

9 |

8 |

2.6.7. Качество материалов, применяемых для приготовления бетона, должно удовлетворять требованиям:

портландцемент - ГОСТ 10178-85;

сульфатостойкий портландцемент - ГОСТ 22266-76;

заполнитель - ГОСТ 10268-80 (крупность зерен заполнителя - не более 5 мм);

вода - ГОСТ 23732-79.

2.6.8. Добавки, применяемые для приготовления бетона, должны удовлетворять требованиям нормативно-технической документации, утвержденной в установленном порядке.

2.6.9. Качество материалов, применяемых для пропитки бетона наружного слоя труб, должно удовлетворять требованиям:

петролатум - ОСТ 38-01117-76;

высшие жирные кислоты:

технический стеарин - ГОСТ 6484-64;

синтетические жирные кислоты - ГОСТ 23239-78;

кубовые остатки синтетических жирных кислот - ОСТ 38-01182-80.

2.7. Требования к сердечнику, арматурным и закладным изделиям

2.7.1. Цилиндр сердечника труб следует изготовлять из холодно-катаной стали обыкновенного качества марки ВСт3сп или ВСт3пс толщиной 1,5 мм для труб диаметром условного прохода 250 и 300 мм и толщиной 2,0 мм для труб диаметром условного прохода 400-600 мм. Допускается изготовлять из указанной стали цилиндр толщиной 1,5-1,8 мм для труб диаметром условного прохода 400-600 мм.

Технические требования - по ГОСТ 380-71, сортамент - по ГОСТ 19904-74 и ГОСТ 19851-74.

(Измененная редакция, Изм. № 1).

2.7.2. Для изготовления калиброванных соединительных колец сердечника труб (втулки и раструба) следует применять горячекатаную ленту толщиной 4 мм по ГОСТ 1530-78 из углеродистой качественной конструкционной стали марок 08кп или 10кп по ГОСТ 1050-74.

2.7.3. В качестве спиральной напрягаемой арматуры следует применять арматурную проволоку класса Вр-I или Врп-I.

2.7.4. Арматурная проволока должна удовлетворять требованиям:

класса Bp-I - ГОСТ 6727-80;

класса Врп-I - техническим условиям, утвержденным в установленном порядке.

2.7.5. Форма и размеры цилиндра, соединительных колец и сердечника, а также арматурных и закладных изделий труб должны соответствовать приведенным в обязательном приложении 1.

2.7.6. Чистота поверхностей сердечника должна соответствовать второй степени очистки и обезжиривания по ГОСТ 9.402-80.

(Измененная редакция, Изм. № 1).

2.7.7. Значение напряжений в напрягаемой спиральной арматуре, контролируемое в процессе натяжения ее, не должно быть менее 120 МПа (1200 кгс/см2), а предельные отклонения этих напряжений не должны превышать плюс 5 %.

(Измененная редакция, Изм. № 1).

2.7.8. Анкеровку спиральной арматуры следует осуществлять путем приварки арматуры к соединительным кольцам дуговой сваркой.

2.7.9. Поверхность цилиндра и спиральной арматуры в процессе навивки на трубу следует смачивать цементной пастой (цемент и вода) в отношении 0,6. Цементная паста того же состава должна быть нанесена на поверхность стального сердечника после навивки арматуры, а при изготовлении труб без пропитки - дополнительно на свежеотформованный наружный бетонный слой.

(Измененная редакция, Изм. № 1).

2.7.10. Открытые (не защищенные бетоном при изготовлении трубы) поверхности стальных соединительных колец должны иметь цинковое покрытие толщиной 60-80 мкм (горячее) или 120-150 мкм (металлизационное) или алюминиевое металлизационное покрытие толщиной 150-180 мкм со специальной защитной обработкой от воздействия бетона.

Допускается до 01.01.92 кольца трубы защищать покрытиями из водо- и химически стойких эмалей типа ЭП толщиной 110-130 мкм, а также другими покрытиями, предназначенными для долговременной защиты стали в грунтовых условиях и наносимыми в соответствии с требованиями на применение этих покрытий.

2.7.11. Коррозионно-стойкое металлическое покрытие на соединительных кольцах труб не должно иметь шелушения, сколов, вздутий и растрескивания.

(Измененная редакция, Изм. № 1).

2.8. Требования к точности изготовления труб

2.8.1. Значения действительных отклонений геометрических параметров труб не должны превышать предельных, указанных в табл.4.

2.8.2. Значения действительных отклонений толщины наружного и внутреннего защитных слоев бетона до поверхности стального сердечника не должны превышать плюс 3 мм.

2.8.3. Местные выпуклости и вогнутости на поверхности стального цилиндра не должны превышать 1,5 мм.

2.9. Требования к качеству поверхностей труб

2.9.1. (Исключен, Изм. № 1).

2.9.2. На наружной и внутренней поверхностях труб не допускают трещины, околы, а также раковины диаметром более 10 мм и глубиной более 3 мм.

2.9.3. Трубы не должны иметь отслоений защитного слоя бетона

Таблица 4

|

Наименование геометрического параметра |

Пред. откл. мм |

|

|

Отклонение от линейного размера |

Внутренний диаметр трубы di |

-7,5 |

|

Внутренний диаметр калиброванной части раструба d1 |

+1,0 |

|

|

Наружный диаметр калиброванной части втулки d2 |

-0,3; -1,4 |

|

|

Глубина канавки втулки h |

+1,5 |

|

|

Полезная длина трубы l и длина трубы l1 |

±10,0 |

|

|

Длина посадочной части раструба l2 и втулки l3 |

±3,0 |

|

|

Отклонение от прямолинейности |

Прямолинейность образующей поверхности цилиндрической части стального сердечника: |

|

|

на длине 1000 мм |

2,5 |

|

|

на всей длине |

5,0 |

|

|

Отклонение от перпендикулярности |

Перпендикулярность торцевых поверхностей соединительных колец стального сердечника к образующей цилиндра |

5,0 |

Таблица 5

|

Параметр шероховатости по ГОСТ 2789-73 |

Допускаемые значения параметров шероховатости, мм, труб категории качества |

||

|

Наименование |

Обозначение |

первой |

высшей |

|

Среднее арифметическое отклонение профиля |

Ra |

£0,1 |

£0,06 |

|

Средний шаг неровностей профиля |

Sm |

³4 |

³6 |

2.9.4. Толщина шламовой пленки на внутренней поверхности трубы должна быть не более 2,0 мм.

(Измененная редакция, Изм. № 1).

2.9.5. Расслоения, трещины, окалины в металлопрокате, задиры, заусенцы и другие дефекты или следы их зачистки на посадочных поверхностях соединительных колец, выводящие посадочные размеры за пределы допусков, не допускают.

3. КОМПЛЕКТНОСТЬ

3.1. Предприятие-изготовитель обязано поставлять потребителю трубы комплектно с уплотняющими резиновыми кольцами (число колец должно соответствовать числу труб плюс 10 %), изготовленными по техническим условиям и имеющими паспорта-сертификаты. Размеры уплотняющих колец в нерастянутом состоянии должны соответствовать указанным в ГОСТ 22000-86.

(Измененная редакция, Изм. № 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Трубы следует принимать партиями в соответствии с требованиями ГОСТ 13015.1-81 и настоящего стандарта.

Число труб в партии должно быть не более 100.

4.2. Трубы по показателям их трещиностойкости, водонепроницаемости сердечника, наличия закладных изделий M1, прочности бетона (классу по прочности на осевое растяжение, передаточной и отпускной прочности), толщины наружного слоя бетона и глубины пропитки его композицией из петролатума, водопоглощения бетона, соответствия сердечника, составных его элементов, арматурных и закладных изделий обязательному приложению 1, чистоты поверхности сердечника, точности геометрических параметров, качества поверхностей и внешнего вида следует принимать по результатам приёмо-сдаточных испытаний.

(Измененная редакция, Изм. № 1).

4.3. Трубы по показателям водонепроницаемости сердечника, по наличию закладных изделий M1, пропитки бетона наружного слоя труб композицией из петролатума, коррозионностойкого покрытия на соединительных кольцах, по отклонению внутреннего диаметра раструба и наружной поверхности втулки, по наличию отслоения наружного слоя бетона, а также правильности нанесения маркировочных надписей и знаков следует принимать по результатам сплошного контроля.

4.4. Стальной сердечник считают выдержавшим испытание на водонепроницаемость, если к моменту его окончания на поверхности сердечника не будет обнаружена течь или капель.

Если во время испытания в сердечнике появляется течь или капель, то дефектные места заваривают вручную, после чего сердечник повторно заполняют водой и подвергают гидростатическим испытаниям.

4.5. Испытанию на трещиностойкость следует подвергать одну трубу от партии.

4.5.1. Трубы партии считают выдержавшими испытание на трещиностойкость, если к моменту его окончания контрольная труба удовлетворяет требованию п. 2.3 и на ней не обнаружено отслоений наружного слоя бетона.

4.5.2. Трубы, не выдержавшие испытание на трещиностойкость, могут быть подвергнуты повторному испытанию.

От партии, не выдержавшей испытания, отбирают для повторных испытаний две трубы, ранее не подвергавшиеся проверке.

4.5.3. Если трубы класса Н15 при повторных испытаниях на трещиностойкость не удовлетворяют требованиям настоящего стандарта по этому показателю, но при давлении, соответствующем трубам класса Н10, контрольные трубы выдержали испытание на трещиностойкость, то они могут быть перемаркированы с переводом на класс Н10.

Трубы класса Н10, не выдержавшие повторных испытаний на трещиностойкость, признают нестандартными.

(Измененная редакция, Изм. № 1).

4.6. Наружный слой бетона труб считают пропитанным композицией из петролатума, если глубина пропитки в двух контрольных образцах-фрагментах наружного слоя бетона, подвергнутых пропитке одновременно с трубами, удовлетворяет требованию п. 2.6.5.

При глубине пропитки менее 10 мм следует проводить дополнительную пропитку всех труб проверяемой партии до достижения требуемой глубины.

Трубы, имеющие глубину пропитки более 15 мм, признают нестандартными.

(Измененная редакция, Изм. № 1).

4.7. Испытанию на прочность сцепления коррозионностойкого покрытия соединительных колец труб следует подвергать три трубы от партии.

4.7.1. Трубы партии считают выдержавшими испытание по прочности сцепления коррозионно-стойкого покрытия соединительных колец, если все контрольные трубы удовлетворяют требованию п. 2.7.11.

Если при испытаниях на прочность сцепления коррозионностойкого покрытия соединительных колец хотя бы одна труба не удовлетворяет требованию п. 2.7.11, то следует проводить сплошной контроль труб по этому показателю.

4.8. (Исключен, Изм. № 1).

4.8.1. (Исключен, Изм. № 1).

4.8.2. (Исключен, Изм. № 1).

4.9. Наличие отслоения наружного защитного слоя бетона устанавливают по глухому звуку при ударе молотком по поверхности трубы.

4.10. Трубы по показателям точности геометрических параметров и качества поверхностей труб, контролируемых путем измерений (за исключением указанных в пп. 4.3), и толщины наружного слоя бетона до спиральной арматуры следует принимать по результатам выборочного контроля.

(Измененная редакция, Изм. № 1).

5. МЕТОДЫ КОНТРОЛЯ

5.1. Гидростатические испытания стального сердечника на водонепроницаемость и трубы на трещиностойкость следует проводить на испытательных стендах с торцевыми элементами, имеющими конструкцию раструба и втулки. Значение испытательного давления определяют с помощью манометра II класса точности с ценой деления не более 0,05 МПа (0,5 кгс/см2).

5.1.1. Испытания стальных сердечников на водонепроницаемость проводят по следующему режиму. Сердечники испытывают путем повышения давления на 0,3 МПа (3,0 кгс/см2) в минуту до значений, указанных в п. 2.2, и выдерживают под испытательным давлением в течение 2 мин. При проведении испытаний из полости сердечника должен быть полностью удален воздух.

5.1.2. Испытания труб на трещиностойкость проводят по следующему режиму. Трубы испытывают путем повышения давления на 0,15 МПа (1,5 кгс/см2) в минуту до значений, указанных в п. 2.3, и выдерживают под испытательным давлением в течение 10 мин. Прочность бетона на осевое растяжение контролируемых труб должна быть не менее отпускной.

5.2. Прочность бетона на осевое растяжение определяют по методике, приведенной в обязательном приложении 2.

5.3. Глубину пропитки бетона наружного слоя труб композицией из петролатума устанавливают на двух образцах-фрагментах этого слоя бетона, которые пропитывают в камерах одновременно с трубами.

После извлечения из пропиточной камеры образцы раскалывают и на сколах с помощью металлической линейки проводят шесть измерений глубины пропитки с точностью до 1 мм. Глубину пропитки бетона образца определяют по среднему значению контрольных измерений.

5.4. Водопоглощение бетона внутреннего и наружного слоя труб определяют по ГОСТ 12730.3-78 на образцах, предназначенных для определения прочности бетона.

Водопоглощение бетона наружного слоя трубы определяют на образцах, полностью пропитанных композицией из петролатума.

5.5. Методы контроля качества очистки и обезжиривания поверхностей стального сердечника - по ГОСТ 9.402-80.

(Измененная редакция, Изм. № 1).

5.6. Измерение напряжений в напрягаемой спиральной арматуре следует проводить по ГОСТ 22362-77.

(Измененная редакция, Изм. № 1).

5.7. Методы контроля внешнего вида и толщины коррозионностойкого металлического покрытия - по ГОСТ 9.302-79.

(Измененная редакция, Изм. № 1).

5.8. Толщину наружного свежеуложенного слоя бетона труб проверяют прокалыванием мерной иглой.

При выборочном контроле толщину защитного слоя бетона в трубах определяют при помощи электромагнитного прибора типа ИЗС по ГОСТ 22904-78 или другими методами, обеспечивающими необходимую точность измерения.

(Измененная редакция, Изм. № 1).

5.9. Отслоение защитного слоя бетона в трубах определяют путем тщательного простукивания наружной поверхности труб молотком массой 250 г.

5.10. Размеры труб и качество их поверхностей следует контролировать согласно ГОСТ 13015-75 и настоящего стандарта.

5.11. Для контроля геометрических размеров труб следует применять стандартный измерительный инструмент или специальные приспособления, обеспечивающие необходимую точность измерения и аттестованные органами метрологической службы.

5.11.1. Проверку размеров труб проводят следующим образом:

толщину внутреннего слоя бетона на концах трубы измеряют штангенциркулем в четырех местах по двум взаимно перпендикулярным диаметрам;

наружный диаметр калиброванной части втулочного конца трубы измеряют калибр-скобой с промером не менее чем по двум взаимно перпендикулярным диаметрам;

внутренний диаметр калиброванной части раструба измеряют калибр-пробкой по двум взаимно перпендикулярным диаметрам в двух точках на расстояниях 30 и 80 мм от торца трубы.

5.12. (Исключен, Изм. № 1).

5.13. Методы контроля и испытаний исходных сырьевых материалов, применяемых для изготовления труб, должны соответствовать установленным государственными стандартами или техническими условиями на эти материалы.

6. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка труб - по ГОСТ 13015.2-81. Маркировочные надписи и знаки следует наносить на заглаженном участке бетона наружной поверхности раструба труб.

6.1.1. При поставке стальных сердечников труб по кооперации маркировочные надписи и знаки следует наносить на внутренней поверхности раструба сердечника.

6.2. Требования к документу о качестве труб, поставляемых потребителю, - по ГОСТ 13015.3-81.

6.3. Транспортировать и хранить трубы следует в соответствии с требованиями ГОСТ 13015.4-84 и настоящего стандарта.

6.3.1. Сердечники, цилиндры и соединительные кольца следует транспортировать в специальных контейнерах.

Допускается перекатка сердечников и цилиндров по направляющим, покрытым слоем резины, с безударным торможением.

6.3.2. Трубы следует транспортировать в контейнерах или с применением специализированной оснастки, исключающей смещения и соприкасания труб в процессе перевозки.

6.3.3. Трубы следует хранить в штабелях или контейнерах.

6.3.4. Число ярусов труб в штабеле не должно превышать указанного в табл. 6.

Таблица 6

|

Число ярусов труб в штабеле при длине труб, мм |

||

|

5 |

10 |

|

|

250 |

7 |

- |

|

300, 400 |

5 |

3 |

|

500, 600 |

3 |

2 |

6.3.5. Подкладки под трубами и прокладки между ними в штабеле следует располагать на расстоянии 0,2 длины труб от их торцов.

6.3.6. Стальные сердечники труб следует хранить в штабелях или на специальных стеллажах в сухих помещениях под навесом. Не допускается попадание на них влаги.

7. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

7.1. Трубы следует укладывать ниже расчетной глубины промерзания грунта.

ПРИЛОЖЕНИЕ 1

Обязательное

КОНСТРУКЦИЯ ТРУБ

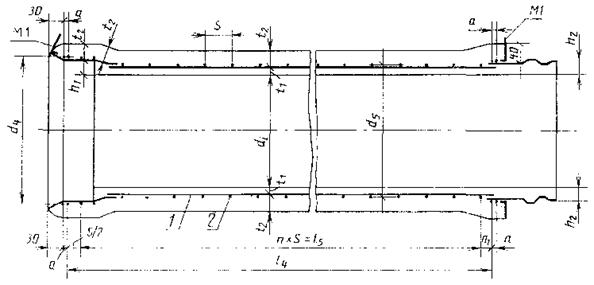

1. Армирование труб должно соответствовать указанному на черт. 1 и в табл. 1. Для труб диаметрами условного прохода 400-600 мм при толщине стенки цилиндра сердечника 1,5-1,8 мм шаг спиральной арматуры следует принимать по табл. 14.

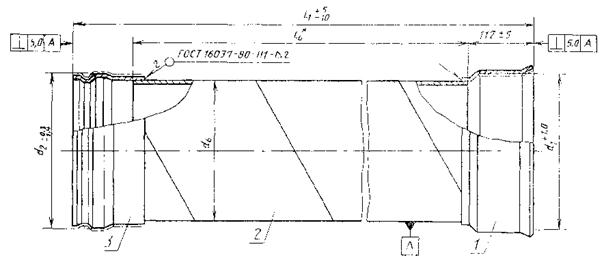

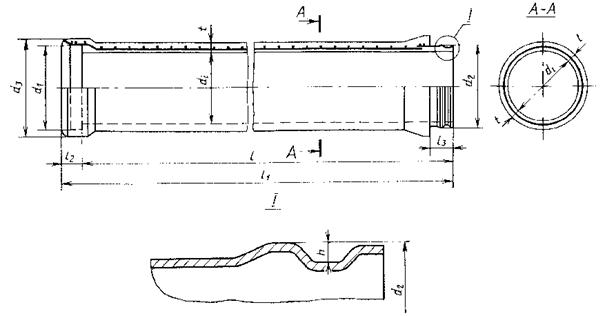

2. Форма и размеры стального сердечника трубы должны соответствовать указанным на черт. 2 и в табл. 2.

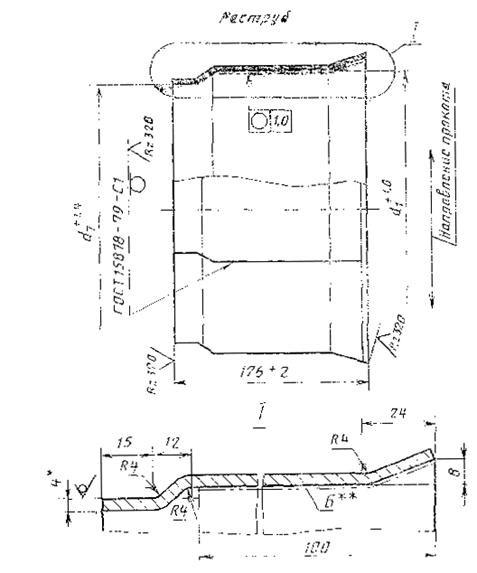

3. Форма и размеры элементов сердечника должны соответствовать указанным:

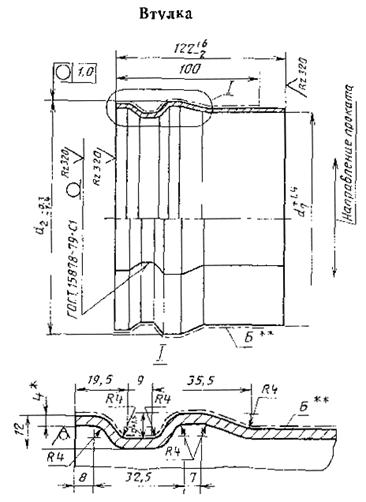

раструба - на черт. 3 и в табл. 3;

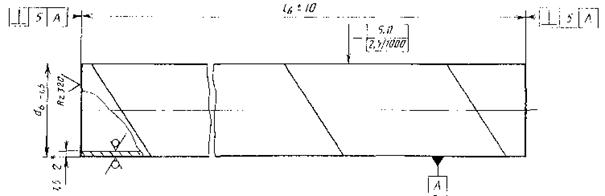

цилиндра - на черт. 4 и в табл. 4;

втулки - на черт. 5 и в табл. 5.

4. Спецификация и выборка стали на спиральную арматуру приведены в табл. 6.

5. Форма и размеры закладных изделий M1 должны соответствовать указанным на черт. 6. Установка закладных изделий M1 в трубе приведена на черт. 7.

Спецификация и выборка стали на закладные изделия M1 приведены в табл. 8.

6. Ведомость расхода стали на одну трубу приведена в табл. 9. Для труб диаметрами условного прохода 400-600 мм при толщине стенки цилиндра сердечника 1,5-1,8 мм ведомости расхода стали на одну трубу приведены в табл. 10-13.

Армирование труб

Разрез по продольной оси трубы

1

- стальной сердечник; 2 - спиральная напрягаемая арматура; t1 - толщина бетонного слоя

до внутренней поверхности сердечника; t2

- толщина бетонного слоя до наружной поверхности сердечника

Черт. 1

Таблица 1

Размеры труб

Размеры в мм

|

di |

d4 |

d5 |

a |

t1 |

t2 |

h1 |

h2 |

l4 |

l5 |

a1 |

S |

Число шагов n |

||||

|

ТНС25.50-15ВрI |

232 |

297 |

268 |

5 |

14 |

25 |

26 |

24 |

4940 |

4900 |

15 |

50 |

98 |

|||

|

ТНС30.50-10ВрI |

294 |

362 |

330 |

5 |

27,5 |

25,5 |

4940 |

4900 |

15 |

50 |

98 |

|||||

|

ТНС30.50-15ВрI |

4920 |

- |

40 |

123 |

||||||||||||

|

ТНС30.100-10ВрI |

9940 |

9900 |

15 |

50 |

198 |

|||||||||||

|

ТНС30.100-15ВрI |

9920 |

- |

40 |

248 |

||||||||||||

|

ТНС40.50-10ВрпI |

394 |

463 |

431 |

5 |

14 |

26 |

27,5 |

25,5 |

4940 |

4900 |

15 |

50 |

98 |

|||

|

ТНС40.50-15ВрI |

4947 |

4930 |

- |

34 |

145 |

|||||||||||

|

ТНС40.100-10ВрI |

9940 |

9900 |

15 |

50 |

198 |

|||||||||||

|

ТНС40.100-15ВрI |

394 |

463 |

431 |

5 |

14 |

26 |

27,5 |

25,5 |

9940 |

9894 |

29 |

34 |

291 |

|||

|

ТНС40.50-15ВрпI |

464 |

432 |

6 |

4940 |

4900 |

15 |

49 |

100 |

||||||||

|

ТНС40.100-15ВрпI |

9940 |

9898 |

17 |

49 |

202 |

|||||||||||

|

ТНС50.50-10ВрI |

490 |

567 |

535 |

5 |

18 |

25 |

32,0 |

30,0 |

4947 |

4930 |

- |

34 |

145 |

|||

|

ТНС50.50-15ВрI |

4940 |

4940 |

- |

19 |

260 |

|||||||||||

|

ТНС50.100-10ВрI |

9940 |

9894 |

29 |

34 |

291 |

|||||||||||

|

ТНС50.100-15ВрI |

9937 |

9937 |

- |

19 |

523 |

|||||||||||

|

ТНС50.50-10ВрпI |

568 |

536 |

6 |

18 |

26 |

32,0 |

30,0 |

4940 |

4900 |

15 |

49 |

100 |

||||

|

ТНС50.50-15ВрпI |

4914 |

12 |

27 |

182 |

||||||||||||

|

ТНС50.100-10ВрпI |

9940 |

9898 |

17 |

49 |

202 |

|||||||||||

|

ТНС50.100-15ВрпI |

9950 |

9936 |

- |

27 |

368 |

|||||||||||

|

ТНС60.50-10ВрI |

590 |

667 |

635 |

5 |

18 |

25 |

32,0 |

30,0 |

4940 |

4922 |

18 |

23 |

214 |

|||

|

ТНС60.100-10ВрI |

9950 |

9936 |

14 |

432 |

||||||||||||

|

ТНС60.50-10ВрпI |

668 |

636 |

6 |

26 |

4950 |

4917 |

16 |

33 |

149 |

|||||||

|

ТНС60.50-15ВрпI |

4940 |

4940 |

- |

19 |

260 |

|||||||||||

|

ТНС60.100-10ВрпI |

9950 |

9933 |

- |

33 |

301 |

|||||||||||

|

ТНС60.100-15ВрпI |

9937 |

9937 |

- |

19 |

523 |

|||||||||||

Сердечник трубы С25.50...С60.100

* Размер для справок.

1 - раструб; 2 - цилиндр; 3 - втулка

Черт. 2

Таблица 2

Размеры стального сердечника

Размеры в мм

|

Марка сердечника |

l1 |

d1; d2 |

d6 |

Масса, кг |

|

|

250 |

С25.50 |

5090 |

284 |

263 |

54,63 |

|

300 |

С30.50 |

5090 |

349 |

325 |

68,72 |

|

С30.100 |

10090 |

130,02 |

|||

|

400 |

С40.50 |

5090 |

450 |

426 |

116,24 |

|

С40.100 |

10090 |

223,83 |

|||

|

500 |

С50.50 |

5090 |

554 |

530 |

143,41 |

|

С50.100 |

10090 |

276,59 |

|||

|

600 |

С60.50 |

5090 |

654 |

630 |

170,41 |

|

С60.100 |

10090 |

328,31 |

* Размер для справок.

** Б - поверхность, подвергаемая металлизации.

Черт. 3

(Измененная редакция, Изм. № 1)

Таблица 3

Размеры раструба

Размеры в мм

|

d7 |

d1 |

Масса, кг |

|

|

250 |

264 |

284 |

3,69 |

|

300 |

326 |

349 |

4,50 |

|

400 |

427 |

450 |

5,79 |

|

500 |

531 |

554 |

7,05 |

|

600 |

631 |

654 |

8,50 |

* Размер для справок.

Черт. 4

Таблица 4

Размеры цилиндра

Размеры в мм

|

l6 |

d6 |

Масса, кг |

|

|

250 |

4880 |

263 |

47,50 |

|

300 |

4880 |

325 |

59,89 |

|

9880 |

121,19 |

||

|

400 |

4880 |

426 |

104,88 |

|

9880 |

212,47 |

||

|

500 |

4880 |

530 |

129,63 |

|

9880 |

262,71 |

||

|

600 |

4880 |

630 |

153,73 |

|

9880 |

311,53 |

Примечания:

1. Цилиндр для труб диаметрами условного прохода 250 и 300 мм принят из стали толщиной 1,5 мм, для труб диаметрами условного прохода 400-600 мм - из стали толщиной 2 мм.

2. Масса цилиндра дана с учетом сварки внахлест.

* Размер для справок.

** Б - поверхность, подвергаемая металлизации.

Черт. 5

(Измененная редакция, Изм. № 1).

Таблица 5

Размеры втулки

Размеры в мм

|

d7 |

d2 |

Масса, кг |

|

|

250 |

264 |

284 |

3,44 |

|

300 |

326 |

349 |

4,33 |

|

400 |

427 |

450 |

5,57 |

|

500 |

531 |

554 |

6,83 |

|

600 |

631 |

654 |

8,28 |

Таблица 6

Спецификация и выборка стали на спиральную арматуру

|

Позиция |

Эскиз |

Диаметр или сечение, мм |

Длина, мм |

Количество |

Общая длина, м |

Выборка стали |

|||

|

Диаметр или сечение, мм |

Масса, кг |

Масса изделия, кг |

|||||||

|

ТНС25.50-15ВрI |

2 |

- |

5ВрI |

86400 |

1 |

86,4 |

5ВрI |

13,30 |

13,30 |

|

ТНС30.50-10ВрI |

5ВрI |

105200 |

105,2 |

5ВрI |

16,20 |

16,20 |

|||

|

ТНС30.50-15ВрI |

131200 |

131,2 |

20,20 |

20,20 |

|||||

|

ТНС30.100-10ВрI |

211800 |

211,8 |

32,62 |

32,62 |

|||||

|

ТНС30.100-15ВрI |

263700 |

263,7 |

40,60 |

40,60 |

|||||

|

ТНС40.50-10ВрI |

140390 |

140,4 |

21,62 |

21,62 |

|||||

|

ТНС40.50-15ВрI |

200700 |

200,7 |

30,91 |

30,91 |

|||||

|

ТНС40.100-10ВрI |

275844 |

275,8 |

42,48 |

42,48 |

|||||

|

ТНС40.100-15ВрI |

398280 |

398,3 |

61,33 |

61,33 |

|||||

|

ТНС40.50-15ВрпI |

6ВрпI |

144144 |

144,1 |

6ВрпI |

32,00 |

32,00 |

|||

|

ТНС40.100-15ВрпI |

281802 |

281,8 |

62,56 |

62,56 |

|||||

|

ТНС50.50-10ВрI |

5ВрI |

249030 |

249,0 |

5ВрI |

38,35 |

38,35 |

|||

|

ТНС50.50-15ВрI |

442320 |

442,3 |

68,12 |

68,12 |

|||||

|

ТНС50.100-10ВрI |

494290 |

494,3 |

76,12 |

76,12 |

|||||

|

.ТНС50.100-15ВрI |

884130 |

884,1 |

136,16 |

136,16 |

|||||

|

ТНС50.50-10ВрпI |

6ВрпI |

174505 |

174,5 |

6ВрпI |

38,74 |

38,74 |

|||

|

ТНС50.50-15ВрпI |

2 |

- |

6ВрпI |

315991 |

1 |

316,0 |

6ВрпI |

70,15 |

70,15 |

|

ТНС50.100-10ВрпI |

349550 |

349,5 |

77,60 |

77,60 |

|||||

|

ТНС50.100-15ВрпI |

626576 |

626,6 |

139,10 |

139,10 |

|||||

|

ТНС60.50-10ВрI |

5ВрI |

433080 |

433.1 |

5ВрI |

66,70 |

66,70 |

|||

|

ТНС60.100-10ВрI |

867750 |

867,7 |

133,63 |

133,63 |

|||||

|

ТНС60.50-10ВрпI |

6ВрпI |

308900 |

308,9 |

6ВрпI |

68,57 |

68,57 |

|||

|

ТНС60.50-15ВрпI |

557700 |

557,7 |

123,80 |

123,80 |

|||||

|

ТНС60.100-10ВрпI |

611400 |

611,4 |

135,73 |

135,73 |

|||||

|

ТНС60.100-15ВрпI |

1112600 |

1112,6 |

247,00 |

247,00 |

|||||

Изделие закладное M1

* Размер для справок.

Черт. 6

Примечания:

1. Неуказанные

предельные отклонения размеров отверстия Н14; остальных ![]()

2. Допускается применение закладного изделия без изгиба в его опорной части.

Таблица 8

Спецификация и выборка стали на закладное изделие M1

|

Эскиз |

Диаметр или сечение, мм |

Длина, мм |

Количество |

Общая длина, м |

Выборка стали |

|||

|

Диаметр или сечение, мм |

Масса, кг |

Масса изделия, кг |

||||||

|

M1 |

- |

4´20 |

70 |

2 |

0,14 |

4´20 |

0,075 |

0,15 |

Перемычка электрическая

Черт. 7

Примечания:

1. Места приварки закладных изделий и сами изделия после присоединения электрической перемычки покрыть эмалью типа ЭП или другими аналогичными химически стойкими защитными покрытиями.

2. Электроды - типа Э-42 по ГОСТ 9467-75.

(Измененная редакция, Изм. № 1).

Таблица 9

Ведомость расхода стали на одну трубу

кг

|

Напрягаемая арматура класса |

Изделия закладные |

Общий расход |

||||||

|

Профильная сталь |

||||||||

|

Вр-I по ГОСТ 6727-80 |

Врп-I по ТУ |

Всего |

ВСт3сп или ВСт3пс по ГОСТ 380-71 |

08кп или 10кп по ГОСТ 1050-74 |

Всего |

|||

|

Диаметр, мм |

||||||||

|

5 |

6 |

t=1,5 |

t=2 |

t=4 |

||||

|

ТНС25.50-15ВрI |

13,30 |

- |

13,30 |

47,50 |

- |

7,28 |

54,78 |

68,08 |

|

ТНС30.50-10ВрI |

16,20 |

- |

16,20 |

59,89 |

- |

8,98 |

68,87 |

85,07 |

|

ТНС30.50-15ВрI |

20,20 |

- |

20,20 |

89,07 |

||||

|

ТНС30.100-10ВрI |

32,62 |

- |

32,62 |

121,19 |

130,17 |

162,79 |

||

|

ТНС30.100-15ВрI |

40,60 |

- |

40,60 |

170,77 |

||||

|

ТНС40.50-10ВрI |

21,62 |

- |

21,62 |

- |

104,88 |

11,51 |

116,39 |

138,01 |

|

ТНС40.50-15ВрI |

30,91 |

- |

30,91 |

147,30 |

||||

|

ТНС40.100-10ВрI |

42,48 |

- |

42,48 |

212,47 |

223,98 |

266,46 |

||

|

ТНС40.100-15ВрI |

61,33 |

- |

61,33 |

285,10 |

||||

|

ТНС40.50-15ВрпI |

- |

32,00 |

32,00 |

104,88 |

116,39 |

148,39 |

||

|

ТНС40.100-15ВрпI |

- |

62,56 |

62,56 |

212,47 |

223,98 |

286,54 |

||

|

ТНС50.50-10ВрI |

38,35 |

- |

38,35 |

129,63 |

14,03 |

143,66 |

182,01 |

|

|

ТНС50.50-15ВрI |

68,12 |

- |

68,12 |

211,78 |

||||

|

ТНС50.100-10ВрI |

76,12 |

- |

76,12 |

262,71 |

276,74 |

352,86 |

||

|

ТНС50.100-15ВрI |

136,16 |

- |

136,16 |

412,90 |

||||

|

ТНС50.50-10ВрпI |

- |

38,74 |

38,74 |

129,63 |

143,66 |

182,40 |

||

|

ТНС50.50-15ВрпI |

- |

70,15 |

70,15 |

213,81 |

||||

|

ТНС50.100-10ВрпI |

- |

77,60 |

77,60 |

262,71 |

276,74 |

354,34 |

||

|

ТНС50.100-15ВрпI |

- |

139,10 |

139,10 |

415,84 |

||||

|

ТНС60.50-10ВрI |

66,70 |

- |

66,70 |

- |

153,73 |

16,93 |

170,66 |

237,36 |

|

ТНС60.100-10ВрI |

133,63 |

- |

133,63 |

311,53 |

328,46 |

462,09 |

||

|

ТНС60.50-10ВрпI |

- |

68,57 |

68,57 |

153,73 |

170,66 |

239,23 |

||

|

ТНС60.50-15ВрпI |

- |

123,80 |

123,80 |

294,46 |

||||

|

ТНС60.100-10ВрпI |

- |

135,73 |

135,73 |

311,53 |

328,46 |

464,19 |

||

|

ТНС60.100-15ВрпI |

- |

247,00 |

247,00 |

575,46 |

||||

Таблица 10

Ведомость расхода стали на трубы диаметрами условного

прохода 400-600 мм при толщине стенки цилиндра

сердечника 1,5 мм

кг

|

Напрягаемая арматура класса |

Изделия закладные |

Общий расход |

|||||

|

Профильная сталь |

|||||||

|

Вр-I по ГОСТ 6727-80 |

Врп-1 по ТУ |

Всего |

ВСт3сп или ВСт3пс по ГОСТ 380-71 |

08кп или 10кп по ГОСТ 1050-74 |

Всего |

||

|

Диаметр, мм |

|||||||

|

5 |

6 |

t=1,5 |

t=4 |

||||

|

ТНС40.50-10ВрI |

27,00 |

- |

27,00 |

78,66 |

11,51 |

90,17 |

117,17 |

|

ТНС40.50-15ВрI |

46,96 |

- |

46,96 |

137,13 |

|||

|

ТНС40.100-10ВрI |

53,00 |

- |

53,00 |

159,35 |

170,86 |

223,86 |

|

|

ТНС40.100-15ВрI |

94,06 |

- |

94,06 |

253,41 |

|||

|

ТНС40.50-15ВрпI |

- |

48,67 |

48,67 |

78,66 |

90,17 |

138,84 |

|

|

ТНС40.100-15ВрпI |

- |

95,57 |

95,57 |

159,35 |

170,86 |

266,43 |

|

|

ТНС50.50-10ВрI |

51,54 |

- |

51,54 |

97,22 |

14,03 |

111,25 |

162,79 |

|

ТНС50.50-15ВрI |

85,72 |

- |

85,72 |

196,97 |

|||

|

ТНС50.100-10ВрI |

103,29 |

- |

103,29 |

197,03 |

211,06 |

314,35 |

|

|

ТНС50.100-15ВрI |

171,87 |

- |

171,87 |

382,93 |

|||

|

ТНС50.50-10ВрпI |

- |

52,80 |

52,80 |

97,22 |

111,25 |

164,06 |

|

|

ТНС50.50-15ВрпI |

- |

86,10 |

86,10 |

197,35 |

|||

|

THC50.100-10BpпI |

- |

105,10 |

105,10 |

197,03 |

211,06 |

316,16 |

|

|

ТНС50.100-15ВрпI |

- |

171,30 |

171,30 |

382,36 |

|||

|

ТНС60.50-10ВрI |

80,83 |

- |

80,83 |

115,30 |

16,93 |

132,23 |

213,06 |

|

ТНС60.100-10ВрI |

161,28 |

- |

161,28 |

233,65 |

250,58 |

411,86 |

|

|

ТНС60.50-10ВрпI |

- |

83,00 |

83,00 |

115,30 |

132,23 |

215,23 |

|

|

ТНС60.50-15ВрпI |

- |

137,57 |

137,57 |

269,80 |

|||

|

ТНС60.100-10ВрпI |

- |

165,50 |

165,50 |

233,65 |

250,58 |

416,08 |

|

|

ТНС60.100-15ВрпI |

- |

275,90 |

275,90 |

526,48 |

|||

Таблица 11

Ведомость расхода стали на трубы диаметрами условного

прохода 400-600 мм при толщине стенки цилиндра

сердечника 1,6 мм

кг

|

Марка трубы |

Напрягаемая арматура класса |

Изделия закладные |

Общий расход |

||||

|

Профильная сталь |

|||||||

|

Вр-I по ГОСТ 6727-80 |

Врп-I по ТУ |

Всего |

ВСт3сп или ВСт3пс но ГОСТ 380 71 |

08кп или 10кп по ГОСТ 1050 74 |

Всего |

||

|

Диаметр, мм |

|||||||

|

5 |

6 |

t=1,6 |

t=4 |

||||

|

ТНС40.50-10ВрI |

25,74 |

- |

25,74 |

83,90 |

11,51 |

95,41 |

121,15 |

|

ТНС40.50-15ВрI |

43,20 |

- |

43,20 |

138,61 |

|||

|

ТНС40.100-10ВрI |

50,57 |

- |

50,57 |

169,97 |

181,48 |

232,05 |

|

|

ТНС40.100-15ВрI |

86,55 |

- |

86,55 |

268,03 |

|||

|

ТНС40.50-15ВрпI |

- |

44,80 |

44,80 |

83,90 |

95,41 |

140,21 |

|

|

ТНС40.100-15ВрпI |

- |

87,58 |

87,58 |

169,97 |

181,48 |

269,06 |

|

|

ТНС50.50-10ВрI |

49,8l |

- |

49,81 |

103,70 |

14,03 |

117,73 |

167,54 |

|

ТНС50.50-15ВрI |

80,29 |

- |

80,29 |

198,02 |

|||

|

ТНС50.100-10ВрI |

98,75 |

- |

98,75 |

210,17 |

224,20 |

322,95 |

|

|

ТНС50.100-15ВрI |

161,27 |

- |

161,27 |

385,47 |

|||

|

ТНС50.50-10ВрпI |

- |

49,95 |

49,95 |

103,70 |

117,73 |

167,68 |

|

|

ТНС50.50-15ВрпI |

- |

82,35 |

82,35 |

200,06 |

|||

|

ТНС50.100-10ВрпI |

- |

100,06 |

100,06 |

210,17 |

224,20 |

324,26 |

|

|

ТНС50.100-15ВрпI |

- |

163,29 |

163,29 |

387,49 |

|||

|

ТНС60.50-10ВрI |

80,83 |

- |

80,83 |

122,99 |

16,93 |

139,92 |

220,75 |

|

ТНС60.100-10ВрI |

161,28 |

- |

161,28 |

249,23 |

266,16 |

427,44 |

|

|

ТНС60.50-10ВрпI |

- |

80,81 |

80,81 |

122,99 |

139,92 |

220,73 |

|

|

ТНС60.50-15ВрпI |

- |

137,57 |

137,57 |

277,49 |

|||

|

ТНС60.100-10ВрпI |

- |

159,97 |

159,97 |

249,23 |

266,16 |

426,13 |

|

|

ТНС60.100-15ВрпI |

- |

275,90 |

275,90 |

542,06 |

|||

Таблица 12

Ведомость расхода стали на трубы диаметрами условного

прохода 400-600 мм при толщине стенки цилиндра

сердечника 1,7 мм

кг

|

Марка трубы |

Напрягаемая арматура класса |

Изделия закладные |

Общий расход |

||||

|

Профильная сталь |

|||||||

|

Вр- I по ГОСТ 6727-80 |

Врп-I по ТУ |

Всего |

ВСт3сп или ВСт3пс по ГОСТ 380-71 |

08кп или 10кп по ГОСТ 1050 74 |

Всего |

||

|

Диаметр, мм |

|||||||

|

5 |

6 |

t=1,7 |

t=4 |

||||

|

ТНС40.50-10ВрI |

24,57 |

- |

24,57 |

89,15 |

11,51 |

100,66 |

125,23 |

|

ТНС40.50-15ВрI |

40,08 |

- |

40,08 |

140,74 |

|||

|

ТНС40.100-10ВрI |

48,27 |

- |

48,27 |

180,60 |

192,11 |

240,38 |

|

|

ТНС40.100-15ВрI |

79,68 |

- |

79,68 |

271,79 |

|||

|

ТНС40.50-15ВрпI |

- |

41,26 |

41,26 |

89,15 |

100,66 |

141,92 |

|

|

ТНС40.100-15ВрпI |

- |

80,67 |

80,67 |

180,60 |

192,11 |

272,78 |

|

|

ТНС50.50-10ВрI |

49,72 |

- |

49,72 |

110,18 |

14,03 |

124,21 |

173,93 |

|

ТНС50.50-15ВрI |

75,88 |

- |

75,88 |

200,09 |

|||

|

ТНС50.100-10ВрI |

92,40 |

- |

92,40 |

223,30 |

237,33 |

329,73 |

|

|

ТНС50.100-15ВрI |

151,42 |

- |

151,42 |

388,75 |

|||

|

ТНС50.50-10ВрпI |

- |

46,30 |

46,30 |

110,18 |

124,21 |

170,51 |

|

|

ТНС50.50-15ВрпI |

- |

78,92 |

78,92 |

203,13 |

|||

|

THC50.100-10BpпI |

- |

92,74 |

92,74 |

223,30 |

237,33 |

330,07 |

|

|

ТНС50.100-15ВрпI |

- |

156,49 |

156,49 |

393,82 |

|||

|

ТНС60.50-10ВрI |

76,54 |

- |

76,54 |

130,67 |

16,93 |

147,60 |

224,14 |

|

ТНС60.100-10ВрI |

153,31 |

- |

153,31 |

264,80 |

281,73 |

435,04 |

|

|

ТНС60.50-10ВрпI |

- |

78,03 |

78,03 |

130,67 |

147,60 |

225,63 |

|

|

ТНС60.50-15ВрпI |

- |

131,08 |

131,08 |

278,68 |

|||

|

ТНС60.100-10ВрпI |

- |

154,45 |

154,45 |

264,80 |

281,73 |

436,18 |

|

|

ТНС60.100-15ВрпI |

- |

261,53 |

261,53 |

543,26 |

|||

Таблица 13

Ведомость расхода стали на трубы диаметрами условного

прохода 400-600 мм при толщине стенки цилиндра

сердечника 1,8 мм

кг

|

Марка трубы |

Напрягаемая арматура класса |

Изделия закладные |

Общий расход |

||||

|

Профильная сталь |

|||||||

|

Вр-I по ГОСТ 6727-80 |

Врп-I по ТУ |

Всего |

ВСт3сп или ВСт3пс по ГОСТ 380-71 |

08кп или 10кп по ГОСТ 1050 74 |

Всего |

||

|

Диаметр, мм |

|||||||

|

5 |

6 |

t=1,8 |

t=4 |

||||

|

ТНС40.50-10ВрI |

23,50 |

- |

23,50 |

94,39 |

11,51 |

105,90 |

129,40 |

|

ТНС40.50-15ВрI |

35,89 |

- |

35,89 |

141,79 |

|||

|

ТНС40.100-10ВрI |

46,17 |

- |

46,17 |

191,22 |

202,73 |

248,90 |

|

|

ТНС40.100-15ВрI |

71,95 |

- |

71,95 |

274,68 |

|||

|

ТНС40.50-15ВрпI |

- |

37,30 |

37,30 |

94,39 |

105,90 |

143,20 |

|

|

ТНС40.100-15ВрпI |

- |

73,00 |

73,00 |

191,22 |

202,73 |

275,73 |

|

|

ТНС50.50-10ВрI |

41,70 |

- |

41,70 |

116,66 |

14,03 |

130,69 |

172,39 |

|

ТНС50.50-15ВрI |

75,88 |

- |

75,88 |

206,57 |

|||

|

ТНС50.100-10ВрI |

83,35 |

- |

83,35 |

236,44 |

250,47 |

333,82 |

|

|

ТНС50.100-15ВрI |

151,42 |

- |

151,42 |

401,89 |

|||

|

ТНС50.50-10ВрпI |

- |

43,14 |

43,14 |

116,66 |

130,69 |

173,83 |

|

|

ТНС50.50-15ВрпI |

- |

75,76 |

75,76 |

206,45 |

|||

|

THC50.100-10BpпI |

- |

86,42 |

86,42 |

236,44 |

250,47 |

336,89 |

|

|

ТНС50.100-15ВрпI |

- |

150,23 |

150,23 |

400,70 |

|||

|

ТНС60.50-10ВрI |

73,16 |

- |

73,16 |

138,36 |

16,93 |

155,29 |

228,45 |

|

ТНС60.100-10ВрI |

145,93 |

- |

145,93 |

280,38 |

297,31 |

443,24 |

|

|

ТНС60.50-10ВрпI |

- |

75,43 |

75,43 |

138,36 |

155,29 |

230,72 |

|

|

ТНС60.50-15ВрпI |

- |

123,80 |

123,80 |

279,09 |

|||

|

ТНС60.100-10ВрпI |

- |

149,30 |

149,30 |

280,38 |

297,31 |

446,61 |

|

|

ТНС60.100-15ВрпI |

- |

247,00 |

247,00 |

544,31 |

|||

Таблица 14

Шаг спиральной арматуры для труб диаметрами условного

прохода 400-600 мм при толщине стенки цилиндра

сердечника 1,5-1,8мм

мм

|

Диаметр и класс арматуры |

Шаг спиральной арматуры при толщине стенки цилиндра |

||||

|

1,5 |

1,6 |

1,7 |

1,8 |

||

|

ТНС40.50-10ВрI |

5ВрI |

40 |

42 |

44 |

46 |

|

ТНС40.50-15ВрI |

22 |

24 |

26 |

29 |

|

|

ТНС40.100-10ВрI |

40 |

42 |

44 |

46 |

|

|

ТНС40.100-15ВрI |

22 |

24 |

26 |

29 |

|

|

ТНС40.50-15ВрпI |

6ВрпI |

32 |

35 |

38 |

42 |

|

ТНС40.100-15ВрпI |

|||||

|

ТНС50.50-10ВрI |

5ВрI |

25 |

26 |

28 |

31 |

|

ТНС50.50-15ВрI |

15 |

16 |

17 |

17 |

|

|

ТНС50.100-10ВрI |

25 |

26 |

28 |

31 |

|

|

ТНС50.100-15ВрI |

15 |

16 |

17 |

17 |

|

|

ТНС50.50-10ВрпI |

6ВрпI |

36 |

38 |

41 |

44 |

|

ТНС50.50-15ВрпI |

22 |

23 |

24 |

25 |

|

|

THC50.100-10BpпI |

36 |

38 |

41 |

44 |

|

|

ТНС50.100-15ВрпI |

22 |

23 |

24 |

25 |

|

|

ТНС60.50-10ВрI |

5ВрI |

19 |

19 |

20 |

21 |

|

ТНС60.100-10ВрI |

|||||

|

ТНС60.50-10ВрпI |

6ВрпI |

27 |

28 |

29 |

30 |

|

ТНС60.50-15ВрпI |

16 |

16 |

17 |

18 |

|

|

ТНС60.100-10ВрпI |

27 |

28 |

29 |

30 |

|

|

ТНС60.100-15ВрпI |

16 |

16 |

17 |

18 |

|

ПРИЛОЖЕНИЕ 2

Обязательное

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА НА ОСЕВОЕ РАСТЯЖЕНИЕ

ВНУТРЕННЕГО И НАРУЖНОГО СЛОЕВ ТРУБЫ

Прочность бетона на осевое растяжение внутреннего и наружного слоев трубы определяют по результатам испытаний образцов методом раскалывания.

1. Образцы

1.1. Образцы для определения прочности бетона следует изготовлять из той же бетонной смеси и по той же технологии, что и бетонные слои труб.

1.2. Образец для определения прочности бетона внутреннего слоя трубы должен иметь форму кольца размерами, указанными в табл. 1.

Таблица 1

мм

|

Наружный диаметр кольца |

Внутренний диаметр кольца |

Ширина поперечного сечения кольца |

Толщина поперечного сечения кольца |

|

|

250 |

272 |

232 |

20 |

|

|

300 |

334 |

294 |

20 |

|

|

400 |

435 |

395 |

90 |

20 |

|

500 |

541 |

491 |

25 |

|

|

600 |

641 |

591 |

25 |

1.3. Кольца следует изготовлять в стальной форме-приставке, устанавливаемой внутри раструба сердечника на период центрифугирования и пропаривания бетона внутреннего слоя трубы и представляющей собой разъемное кольцо с ограничительным фланцем, прижимаемым стяжными болтами к наружной поверхности раструба.

1.4. Кольца формуют одновременно с нанесением бетона внутреннего слоя на сердечник трубы. При изготовлении кольца должен быть обеспечен свободный отток шлама для получения качественной внутренней поверхности образца.

1.5. Образец для определения прочности бетона наружного слоя трубы должен иметь форму полукольца размерами, указанными в табл. 2.

Таблица 2

мм

|

Наружный диаметр полукольца |

Внутренний диаметр полукольца |

Ширина поперечного сечения полукольца |

Толщина поперечного сечения полукольца |

|

|

250 |

323 |

263 |

100 |

30 |

|

300 |

385 |

325 |

||

|

400 |

486 |

426 |

||

|

500 |

590 |

530 |

||

|

600 |

690 |

630 |

1.6. Полукольца следует изготовлять путем нанесения бетонной смеси на стальную кольцевую форму, закрепленную на патроне каретки установки для нанесения бетона наружного слоя методом силового набрызга.

1.7. Отклонения от номинальных размеров образцов (колец и полуколец) не должны превышать: по диаметру и толщине ±2 мм, по ширине ±1 мм.

1.8. Хранение, транспортирование и испытание образцов следует производить в соответствии с требованиями ГОСТ 10180-78.

2. Контроль образцов

2.1. Перед испытанием образцы подвергают тщательному осмотру, измерению и взвешиванию.

2.2. Образцы, предназначенные для испытаний, не должны иметь трещин, раковин, наплывов, околов и других видимых дефектов, влияющих на прочность бетона.

2.3. Отклонения от плоскости опорных поверхностей образцов, характеризуемые значением наибольшего зазора между проверяемой поверхностью и поверочной линейкой, не должны превышать 0,2 мм на 100 мм длины.

2.4. В случае разрушения контрольных образцов в процессе распалубки и подготовки к испытаниям допускается использовать отдельные части образцов для испытаний на раскалывание при условии, что их длина будет не менее ширины поперечного сечения кольца (полукольца), указанной в табл. 1 и 2. Число испытываемых частей образца должно быть не менее шести.

2.5. Испытание образцов следует проводить на прессе, удовлетворяющем требованиям ГОСТ 8905-82.

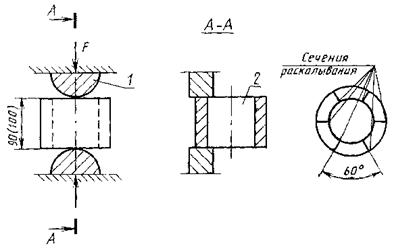

3. Определение прочности на растяжение при раскалывании

3.1. Прочность бетона на осевое растяжение внутреннего и наружного слоев труб определяют по результатам испытаний на раскалывание образцов - колец и полуколец.

3.2. Испытание образцов на растяжение при раскалывании следует проводить по схеме, указанной на чертеже.

3.3. Образцы-кольца следует испытывать последовательным раскалыванием в шести радиальных сечениях по схеме, указанной на чертеже.

1 - колющий полуцилиндр; 2 - образец

3.4. Площадь сечения раскалывания определяют как для прямоугольного сечения по ширине и средней толщине образца. Среднюю толщину сечения раскалывания определяют как среднее арифметическое значение по результатам измерения толщины в трех местах по ширине поперечного сечения образца.

3.5. Прочность бетона на осевое растяжение, МПа (кгс/см2), по результатам испытаний образцов (колец или полуколец) на раскалывание определяют по формуле

![]()

где А - площадь сечения раскалывания, см2;

g = 0,77 - переходной коэффициент к прочности эталонного образца размерами 15´15´15 см, учитывающий влияние масштабного фактора на прочность при раскалывании;

F - разрушающая нагрузка, Н (кгс).

СОДЕРЖАНИЕ