ГОСТ 24950-81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОТВОДЫ ГНУТЫЕ И ВСТАВКИ КРИВЫЕ

НА ПОВОРОТАХ ЛИНЕЙНОЙ ЧАСТИ

СТАЛЬНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ОТВОДЫ ГНУТЫЕ И ВСТАВКИ КРИВЫЕ Технические условия Bent branches and

elbows at line |

ГОСТ |

Дата введения 01.07.82

Настоящий стандарт распространяется на гнутые отводы и кривые вставки, предназначенные для выполнения поворотов в вертикальной или горизонтальной плоскости линейной части стальных магистральных трубопроводов и ответвлений от них, изготовляемые на трубогибочном оборудовании способом поперечной гибки труб в холодном состоянии.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Отводы должны изготовляться трех типов:

1 - из одной трубы в соответствии с черт. 1;

2 - из одной трубы с применением на период гибки второй инвентарной трубы или патрона-удлинителя;

3 - из двух труб в соответствии с черт. 2.

Отвод типа 1

Dн - наружный диаметр отвода; a - угол гибки отвода; l1 и l3 - прямые концы отвода; l2 - гнутая часть отвода

Черт. 1

Отвод типа 3

1, 2 - трубы, образующие отвод; DH - наружный диаметр отвода; l1, l3 - прямые концы отвода; l2 - гнутая часть отвода; l4, l5 - прямые участки труб у поперечного сварного шва; a - угол гибки отвода; С - поперечный сварной шов, соединяющий трубы

Черт. 2

1.2. Наружный диаметр, справочная толщина стенок, длина и отклонения от длины труб, из которых изготовляются отводы, должны соответствовать указанным в табл. 1.

Таблица 1

|

Длина труб, м |

Отклонения от длины труб, м |

Справочная толщина стенки труб, мм |

||

|

прямошовных |

бесшовных |

|||

|

219 |

9,8 |

±0,2 |

4 - 9 |

6 - 18 |

|

273 |

4 - 9 |

7 - 18 |

||

|

325 |

6 - 9 |

8 - 18 |

||

|

377 |

6 - 10 |

9 - 18 |

||

|

426 |

6 - 12 |

9 - 18 |

||

|

530 |

11,6 |

±0,2 |

5,5 - 12 |

- |

|

720 |

7 - 14 |

- |

||

|

820 |

7 - 14 |

- |

||

|

1020 |

9 - 22 |

- |

||

|

1220 |

10 - 26 |

- |

||

|

1420 |

15 - 26,5 |

- |

||

1.3. При изготовлении отводов угол гибки должен приниматься кратным 3°. Допускается по согласованию изготовителя с потребителем при изготовлении отводов принимать угол гибки кратным 1°.

Отклонения от величины угла гибки отводов не должны превышать ±20’.

1.4. Диаметр отводов, расчетный унифицированный радиус гибки и угол гибки отводов должны соответствовать указанным в табл. 2.

Таблица 2

|

Расчетный унифицированный радиус гибки, м |

Угол гибки в градусах для отводов типов |

|||

|

1 |

2 |

3 |

||

|

219 - 377 |

15 |

3, 6, 9, 12, 15, 18, 21, 24, 27 |

- |

- |

|

426 |

20 |

3, 6, 9, 12, 15, 18, 21 |

- |

- |

|

530 |

25 |

3, 6, 9, 12, 15, 18 |

- |

- |

|

720 - 820 |

35 |

3, 6, 9 |

12 |

12, 15, 18, 21, 24 |

|

1020 |

40 |

3, 6, 9 |

12 |

12, 15, 18, 21 |

|

1220 - 1420 |

60 |

3, 6 |

9 |

9, 12, 15 |

Пример условного обозначения отводов типа 1 с углом гибки 6°, диаметром трубы 820 мм, толщиной стенки 10 мм, из труб по ГОСТ 20295-85, изготовленных из стали марки 17Г1СУ: 1 ГО. 6°. 820. 10 - ГОСТ 20295-85 - 17Г1СУ. ГОСТ 24950-81

1.6. Вставки подразделяют на три вида:

А - вставка, изготовленная из отводов типа 1:

Б » » » » » 2;

В » » » » » 3.

Вставка вида А из трех отводов типа 1 приведена на черт. 3.

Вставка из трех отводов

1, 2, 3 - отводы; l1, l3, l6 - прямые концы отводов; С - поперечный сварной шов, соединяющий гнутые отводы; a1, a2, a3 - углы гибки отводов; ac - угол вставки

Черт. 3

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Отводы должны изготовляться в соответствии с требованиями настоящего стандарта.

2.2. Отводы следует изготовлять из стальных бесшовных труб диаметром 219, 273, 325, 377, 426 мм по ГОСТ 8733; из прямошовных труб диаметром 219, 273, 325, 377, 426, 530, 720, 820 мм по ГОСТ 20295 и из прямошовных труб диаметром от 219 до 1420 мм по техническим условиям, утвержденным в установленном порядке.

2.3. Предельные отклонения по толщине стенки отводов должны соответствовать допускам на толщину стенки труб, из которых изготовляются эти отводы.

2.4. При гибке прямошовной трубы продольный сварной шов должен располагаться в нейтральной плоскости, материал стенки в которой при гибке воспринимает минимальные нагрузки.

Отклонение продольного сварного шва труб от нейтральной плоскости не должно превышать 1/15 диаметра отвода.

2.5. При изготовлении отводов из труб с поперечным сварным швом участки длиной не менее 0,5 диаметра трубы около поперечного сварного шва не должны подвергаться гибке.

2.6. Минимальный радиус гибки на любом участке гнутой части отвода должен быть не менее 40 диаметров трубы.

2.7. Гибка отводов должна производиться при температуре окружающего воздуха не ниже минус 20 °С.

2.8. По показателям внешнего вида отводы должны соответствовать требованиям нормативно-технической документации на прямые трубы, из которых изготовляются эти отводы.

Вставки, заплаты и наварка металла в месте повреждения отвода запрещаются.

Отводы не должны иметь трещин, рванин, расслоений и закатов. Высота гофр на отводах не должна превышать толщину стенки трубы и не должна быть более 10 мм.

2.9. Требования, предъявляемые к поперечным сварным швам у отводов типа 3 и вставок из нескольких отводов, должны соответствовать ГОСТ 16037 и СНиП III-42.

2.10. Длина отвода типа 1 или 2 должна быть равна длине трубы, из которой изготовляется отвод, а длина отвода типа 3 - длине двух труб (табл. 1).

2.11. Допуски на овальность отводов должны соответствовать приведенным в СНиП III-42.

До 1 января 1984 г. допускалось изготовлять отводы с овальностью прямых концов не более 3 % и гнутой части не более 5 %.

2.12. Торцы отводов должны иметь фаски под сварку в соответствии с требованиями нормативно-технической документации на трубы, из которых изготовлены эти отводы.

3. КОМПЛЕКТНОСТЬ

3.1. По соглашению изготовителя с потребителем отводы должны поставляться в соответствии с заказом потребителя на величину угла гибки и вида вставки по табл. 1 - 6 приложения.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. При гибке отводов, монтаже, сварке и контроле качества работ должны выполняться требования техники безопасности, установленные СНиП III-42.

4.2. Погрузочно-разгрузочные работы, укладку отводов в штабель, а также их транспортирование следует выполнять в соответствии с требованиями ГОСТ 12.3.009 и СНиП III-42.

5. ПРАВИЛА ПРИЕМКИ

5.1. Отводы должны быть приняты техническим контролем предприятия-изготовителя поштучно в соответствии с требованиями настоящего стандарта.

5.2. Приемку каждого отвода проводят по показателям внешнего вида и допускам по длине, углу гибки, высоте гофр, овальности прямых концов и гнутой части, а также по минимальному радиусу гибки.

5.3. Данные предприятия-изготовителя о химическом составе и механических характеристиках стали труб, а также эквивалент по углероду и величине гарантируемого гидравлического давления труб заносят в документ о качестве отводов.

5.4. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей изделие бракуют.

5.5. Потребитель имеет право проводить контрольную проверку соответствия отвода требованиям настоящего стандарта, применяя при этом указанные ниже методы испытаний.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Для контроля линейных размеров отводов следует применять рулетку по ГОСТ 7502 и металлическую линейку по ГОСТ 427, а также штангенциркули, кронциркули и другие измерительные инструменты, изготовляемые по стандартам на этот инструмент.

6.2. Длину отводов и отклонение продольного сварного шва от нейтральной плоскости отвода измеряют с погрешностью ±50 мм, остальные размеры - с погрешностью ±1 мм.

6.3. Длину отвода измеряют рулеткой вдоль наружной образующей.

6.4. Отклонение продольного сварного шва отвода от нейтральной плоскости измеряют металлической линейкой по перпендикуляру от продольной кромки гибочного ложемента станка до сварного шва.

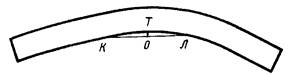

Допускается проверять угол гибки отвода по табл. 3 по трем инструментально измеряемым параметрам: длине хорды между концами отвода (L), высоте стрелки от хорды до внутренней образующей отвода (h) и углу между хордой и прямым участком трубы, со стороны которого была начата ее гибка (a1) (черт. 4).

Отклонения от размеров, приведенных в табл. 3, не должны превышать:

по длине хорды L:

для отводов типов 1 и 2 ±250 мм

для отводов типа 3 ±450 мм

по высоте стрелки h 10 %

по углу a1 ±20’

Параметры отвода для определения угла гибки

t - толщина стенки отвода (принимается по толщине стенки трубы); Dн - диаметр отвода (принимается по наружному диаметру трубы); a - угол гибки отвода; a1 - угол между хордой и прямым участком трубы со стороны которого была начата ее гибка; L - длина хорды между концами отвода; h - высота стрелки (максимальная) от хорды до внутренней образующей отвода

Черт. 4

Таблица 3

Размеры в мм

|

Диаметр отвода типа 1 |

Диаметр отводов типов 1, 2 и3 |

|||||||||||||||||||||||||||

|

219-273 |

325-377 |

426 |

530 |

720-820 |

1020 |

1220 |

1420 |

|||||||||||||||||||||

|

Длина хорды L |

Высота стрелки h |

Угол a1 |

Длина хорды L |

Высота стрелки h |

Угол a1 |

Длина хорды L |

Высота стрелки h |

Угол a1 |

Длина хорды L |

Высота стрелки h |

Угол a1 |

Тип отвода |

Длина хорды L |

Высота стрелки h |

Угол a1 |

Тип отвода |

Длина хорды L |

Высота стрелки h |

Угол a1 |

Тип отвода |

Длина хорды L |

Высота стрелки h |

Угол a1 |

Тип отвода |

Длина хорды L |

Высота стрелки h |

Угол a1 |

|

|

1° |

9797 |

18 |

0°52’ |

9796 |

18 |

0°52’ |

9796 |

18 |

0°52’ |

11595 |

19 |

0°53’ |

1 |

11592 |

36 |

0°45’ |

1 |

11590 |

36 |

0°45’ |

1 |

11589 |

38 |

0°43’ |

1 |

11587 |

38 |

0°43’ |

|

2° |

9795 |

39 |

1°43’ |

9793 |

39 |

1°43’ |

9791 |

41 |

1°42’ |

11590 |

44 |

1°44’ |

1 |

11585 |

75 |

1°27’ |

1 |

11580 |

75 |

1°26’ |

1 |

11577 |

80 |

1°21’ |

1 |

11573 |

80 |

1°21’ |

|

3° |

9791 |

63 |

2°32’ |

9789 |

63 |

2°32’ |

9787 |

66 |

2°30’ |

11584 |

73 |

2°32’ |

1 |

11576 |

116 |

2°07’ |

1 |

11570 |

117 |

2°05’ |

1 |

11565 |

121 |

1°53’ |

1 |

11559 |

121 |

1°53’ |

|

4° |

9788 |

89 |

3°20’ |

9784 |

89 |

3°20’ |

9782 |

94 |

3°16’ |

11578 |

105 |

3°19’ |

1 |

11567 |

157 |

2°43’ |

1 |

11559 |

158 |

2°39’ |

1 |

11552 |

160 |

2°20’ |

1 |

11545 |

160 |

2°20’ |

|

5° |

9784 |

116 |

4°06’ |

9780 |

116 |

4°06’ |

9776 |

124 |

3°59’ |

11571 |

139 |

4°03’ |

1 |

11558 |

198 |

3°16’ |

1 |

11547 |

198 |

3°10’ |

1 |

11539 |

193 |

2°42’ |

1 |

11530 |

193 |

2°42’ |

|

6° |

9780 |

146 |

4°50’ |

9774 |

146 |

4°50’ |

9770 |

156 |

4°41’ |

11564 |

176 |

4°45’ |

1 |

11548 |

238 |

3°45’ |

1 |

11535 |

237 |

3°37’ |

1 |

11525 |

220 |

2°58’ |

1 |

11515 |

220 |

2°58’ |

|

7° |

9775 |

176 |

5°33’ |

9768 |

176 |

5°33’ |

9763 |

188 |

5°20’ |

11556 |

214 |

5°25’ |

1 |

11537 |

276 |

4°12’ |

1 |

11522 |

272 |

4°01’ |

2 |

11513 |

238 |

3°09’ |

2 |

11530 |

238 |

3°09’ |

|

3 |

23101 |

450 |

4°55’ |

3 |

23089 |

450 |

4°55’ |

|||||||||||||||||||||

|

8° |

9769 |

208 |

6°15’ |

9762 |

208 |

6°15’ |

9756 |

221 |

5°58’ |

11547 |

253 |

6°02’ |

1 |

11526 |

311 |

4°35’ |

1 |

11509 |

303 |

4°21’ |

2 |

11501 |

247 |

3°14’ |

2 |

11487 |

247 |

3°14’ |

|

3 |

23084 |

503 |

5°18’ |

3 |

23070 |

503 |

5°18’ |

|||||||||||||||||||||

|

9° |

9763 |

240 |

6°54’ |

9755 |

240 |

6°55’ |

9749 |

255 |

6°33’ |

11538 |

292 |

6°37’ |

1 |

11515 |

342 |

4°55’ |

1 |

11497 |

330 |

4°37’ |

2 |

11492 |

250 |

3°18’ |

2 |

11474 |

250 |

3°18’ |

|

3 |

23067 |

552 |

5°38’ |

3 |

23051 |

551 |

5°38’ |

|||||||||||||||||||||

|

10° |

9757 |

273 |

7°33’ |

9748 |

273 |

7°33’ |

9741 |

288 |

7°06’ |

11529 |

331 |

7°10’ |

2 |

11504 |

370 |

5°12’ |

2 |

11484 |

351 |

4°50’ |

3 |

23048 |

596 |

5°55’ |

3 |

23031 |

595 |

5°55’ |

|

3 |

23084 |

636 |

7°36’ |

3 |

23061 |

654 |

7°25’ |

|||||||||||||||||||||

|

11° |

9750 |

306 |

8°09’ |

9740 |

306 |

8°09’ |

9732 |

320 |

7°37’ |

11518 |

369 |

7°41’ |

2 |

11493 |

393 |

5°26’ |

2 |

11472 |

366 |

4°58’ |

3 |

23030 |

645 |

6°10’ |

3 |

23011 |

645 |

6°10’ |

|

3 |

23066 |

714 |

8°14’ |

3 |

23041 |

733 |

8°00’ |

|||||||||||||||||||||

|

12° |

9743 |

339 |

8°44’ |

9732 |

339 |

8°44’ |

9723 |

352 |

8°06’ |

11508 |

407 |

8°10’ |

2 |

11482 |

411 |

5°37’ |

2 |

11461 |

375 |

5°04’ |

3 |

23012 |

690 |

6°22’ |

3 |

22991 |

690 |

6°22’ |

|

3 |

23047 |

783 |

8°49’ |

3 |

23019 |

811 |

8°33’ |

|||||||||||||||||||||

|

13° |

9735 |

373 |

9°17’ |

9723 |

372 |

9°18’ |

9714 |

383 |

8°32’ |

11497 |

442 |

8°36’ |

3 |

23029 |

854 |

9°15’ |

3 |

22999 |

875 |

8°59’ |

3 |

22995 |

725 |

6°31’ |

3 |

22972 |

724 |

6°31’ |

|

14° |

9726 |

405 |

9°49’ |

9714 |

405 |

9°49’ |

9704 |

412 |

8°57’ |

11486 |

476 |

9°00’ |

3 |

23011 |

913 |

9°40’ |

3 |

22978 |

937 |

9°23’ |

3 |

22979 |

750 |

6°37’ |

3 |

22955 |

749 |

6°37’ |

|

15° |

9718 |

438 |

10°19’ |

9704 |

437 |

10°19’ |

9695 |

436 |

9°19’ |

11474 |

508 |

9°21’ |

3 |

22992 |

970 |

10°04’ |

3 |

22956 |

996 |

9°46’ |

3 |

22965 |

764 |

6°41’ |

3 |

22939 |

763 |

6°41’ |

|

16° |

9709 |

469 |

10°48’ |

9694 |

469 |

10°48’ |

9685 |

465 |

9°39’ |

11463 |

537 |

9°40’ |

3 |

22971 |

1024 |

10°25’ |

3 |

22934 |

1052 |

10°06’ |

||||||||

|

17° |

9699 |

500 |

11°15’ |

9684 |

499 |

11°15’ |

9675 |

488 |

9°57’ |

11452 |

563 |

9°57’ |

3 |

22951 |

1075 |

10°45’ |

3 |

22911 |

1104 |

10°25’ |

||||||||

|

18° |

9690 |

530 |

11°40’ |

9673 |

529 |

11°40’ |

9666 |

509 |

10°13’ |

11441 |

596 |

10°12’ |

3 |

22930 |

1124 |

11°04’ |

3 |

22889 |

1151 |

10°42’ |

||||||||

|

19° |

9680 |

558 |

12°03’ |

9662 |

557 |

12°04’ |

9657 |

527 |

10°26’ |

3 |

22909 |

1169 |

11°21’ |

3 |

22866 |

1194 |

10°57’ |

|||||||||||

|

20° |

9670 |

585 |

12°25’ |

9651 |

584 |

12°26’ |

9648 |

543 |

10°38’ |

3 |

22888 |

1210 |

11°36’ |

3 |

22844 |

1233 |

11°10’ |

|||||||||||

|

21° |

9660 |

611 |

12°46’ |

9640 |

610 |

12°46’ |

9640 |

555 |

10°47’ |

3 |

22867 |

1247 |

11°49’ |

3 |

22823 |

1267 |

11°21’ |

|||||||||||

|

22° |

9649 |

635 |

13°05’ |

9629 |

634 |

13°05’ |

3 |

22847 |

1282 |

12°01’ |

||||||||||||||||||

|

23° |

9639 |

657 |

13°22’ |

9618 |

656 |

13°22’ |

3 |

22827 |

1320 |

12°12’ |

||||||||||||||||||

|

24° |

9630 |

678 |

13°37’ |

9608 |

676 |

13°37’ |

3 |

22809 |

1353 |

12°20’ |

||||||||||||||||||

|

25° |

9620 |

696 |

13°51’ |

9597 |

695 |

13°51’ |

||||||||||||||||||||||

|

26° |

9611 |

713 |

14°03’ |

9587 |

711 |

14°03’ |

||||||||||||||||||||||

|

27° |

9602 |

727 |

14°14’ |

9578 |

726 |

14°14’ |

||||||||||||||||||||||

6.6. Минимально допустимый радиус гибки отвода проверяется по максимальной высоте стрелки от хорды длиной 2000 мм на любом изогнутом участке по внутренней образующей отвода (черт. 5) в соответствии с табл. 4.

КЛ - хорда длиной 2000 мм по внутренней образующей отвода; ОТ - максимальная высота стрелки от хорды длиной 2000 мм до внутренней образующей отвода

Черт. 5

Таблица 4

мм

|

Максимальная высота стрелки |

|

|

219, 273, 325 и 377 |

33 |

|

426 |

29 |

|

530 |

24 |

|

720, 820 |

15 |

|

1020 |

12 |

|

1220, 1420 |

9 |

6.7. Все сварные поперечные стыки отводов проверяют визуально и неразрушающими физическими методами контроля по ГОСТ 18353.

6.8. Величину овальности Θ прямых концов и гнутой части отводов вычисляют по формуле

![]() ,

,

где Dmax - максимальный диаметр, мм;

Dmin - минимальный диаметр, мм;

dн - номинальный диаметр, мм.

Овальность прямых концов отводов проверяют на расстоянии не более 250 мм от торцов изделия по максимальной разности двух взаимно перпендикулярных максимального и минимального диаметров.

Овальность гнутой части измеряют на участках первого и второго гибов, в середине отвода и на участке последнего гиба.

Шаг замера овальности гнутой части отводов должен быть:

для отводов диаметром 219 - 820 мм не более чем 1 м;

для отводов диаметром 1020 - 1420 мм не более чем 1,5 м.

Для измерения максимального и минимального диаметров отводов применяют металлическую линейку, а гнутой части - ведомственный измерительный инструмент, изготовленный по чертежам, утвержденным в установленном порядке.

6.9. Высоту гофр измеряют с помощью штангенциркуля и металлической линейки длиной не более 0,3 наружного диаметра трубы, устанавливаемой на ребро по вершинам гофр или одиночной гофры параллельно оси отвода, и определяют по величине наибольшего зазора между отводом и нижней образующей линейки.

6.10. Внешний вид отводов и труб проверяют визуально.

7. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждом отводе на расстоянии не более 200 мм от торца прямого конца трубы, со стороны которого была начата гибка, наносят светлой краской маркировку, которая должна содержать следующие данные:

тип отвода;

угол гибки;

диаметр;

толщину стенки;

марку стали;

порядковый номер отвода;

штамп ОТК.

7.2. Транспортирование отводов проводят любым видом транспорта. При транспортировании, погрузке и выгрузке отводов должны быть приняты меры, обеспечивающие их сохранность от механических повреждений.

7.3. При перевозке по железной дороге отводы грузят на открытые платформы или в полувагоны раздельно по диаметрам.

7.4. Перевозка гнутых отводов должна проводиться в соответствии с условиями перевозок на железнодорожном транспорте, утвержденными в установленном порядке.

7.5. По согласованию изготовителя с потребителем отводы могут быть законсервированы или покрыты противокоррозионным покрытием.

Вид консервации или изоляции оговаривают в заказе и отмечают в сопроводительной документации.

7.6. Изготовленные отводы должны быть рассортированы по величине угла гибки, диаметрам, толщинам стенки и маркам стали и храниться не более чем в два ряда горизонтально относительно поверхности земли.

7.7. Срок хранения отводов не должен превышать одного года. По истечении этого срока отводы проверяют на соответствие требованиям настоящего стандарта.

7.8. Предприятие-изготовитель гарантирует заказчику качество и основные размеры отводов, установленные настоящим стандартом, при условии соблюдения требований к погрузке, разгрузке, транспортированию и хранению.

7.9. Каждый отвод, отгружаемый с предприятия-изготовителя, должен сопровождаться документом, удостоверяющим его качество и содержащим следующие данные:

наименование организации, в систему которой входит предприятие-изготовитель отводов;

наименование предприятия-изготовителя отводов;

наименование заказчика;

условное обозначение отвода;

порядковый номер каждого отвода по журналу гибочных работ;

химический состав металла отвода;

механические свойства металла отвода;

эквивалент по углероду металла отвода;

величина гарантируемого гидравлического давления отвода;

обозначение стандарта или технических условий на трубу, из которой изготовлен отвод.

8. УКАЗАНИЯ ПО МОНТАЖУ

8.1. Вставки с углом поворота от 3° до 90° и диаметром от 219 до 1420 мм должны монтироваться из оптимального числа отводов в соответствии с табл. 1 - 6 приложения к стандарту.

Обрезка прямых концов отводов при монтаже вставок не допускается.

8.2. Монтаж вставки из двух и более отводов выполняют путем последовательного набора их по направлению движения продукта по трубопроводу, начиная с отводов с большими углами изгиба. Каждый последующий отвод приваривают к предыдущему маркированным прямым концом, а первый отвод - к трубопроводу.

8.3. Угол вставки должен соответствовать сумме углов гибки отводов, составляющих вставку, и проектному углу поворота магистрального трубопровода.

ПРИЛОЖЕНИЕ

Рекомендуемое

Вставки для трубопроводов диаметром 219 - 1420 мм

Оптимальное число отводов диаметром 219 - 1420 мм, изготовляемых с углами гибки в соответствии с табл. 2, из которых комплектуют вставки с углом от 3° до 90°, приведено в табл. 1 - 6.

Пример записи вставки вида А с углом 15°, состоящей из двух отводов с углом гибки по 6° и одного отвода с углом гибки 3°:

А 15° = 6° ´ 2 + 3°.

Для вставок с углом, кратным 1°, число отводов должно быть таким же, как и для вставок с углом, кратным 3°, в соответствии с табл. 1 - 6.

Таблица 1

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 219, 273, 325 и 377 мм

|

Состав отводов типа 1 для вставки вида А |

Число отводов в вставке |

Длина вставки, м |

|

|

3° |

3° |

1 |

9,8 |

|

6° |

6° |

||

|

9° |

9° |

||

|

12° |

12° |

||

|

15° |

15° |

||

|

18° |

18° |

||

|

21° |

21° |

||

|

24° |

24° |

||

|

27° |

27° |

||

|

30° |

27° + 3° |

2 |

19,6 |

|

33° |

27° + 6° |

||

|

36° |

27° + 9° |

||

|

39° |

27° + 12° |

||

|

42° |

27° + 15° |

||

|

45° |

27° + 18° |

||

|

48° |

27° + 21° |

||

|

51° |

27° + 24° |

||

|

54° |

27° ´ 2 |

||

|

57° |

27° ´ 2 + 3° |

3 |

29,4 |

|

60° |

27° ´ 2 + 6° |

||

|

63° |

27° ´ 2 + 9° |

||

|

66° |

27° ´ 2 + 12° |

||

|

69° |

27° ´ 2 + 15° |

||

|

72° |

27° ´ 2 + 18° |

||

|

75° |

27° ´ 2 + 21° |

||

|

78° |

27° ´ 2 + 24° |

||

|

81° |

27° ´ 3 |

||

|

84° |

27° ´ 3 + 3° |

4 |

39,2 |

|

87° |

27° ´ 3 + 6° |

||

|

90° |

27° ´ 3 + 9° |

Таблица 2

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 426 мм

|

Состав отводов типа 1 для вставки вида А |

Число отводов в вставке |

Длина вставки, м |

|

|

3° |

3° |

1 |

9,8 |

|

6° |

6° |

||

|

9° |

9° |

||

|

12° |

12° |

||

|

15° |

15° |

||

|

18° |

18° |

||

|

21° |

21° |

||

|

24° |

21° + 3° |

2 |

19,6 |

|

27° |

21° + 6° |

||

|

30° |

21° + 9° |

||

|

33° |

21° + 12° |

||

|

36° |

21° + 15° |

||

|

39° |

21° + 18° |

||

|

42° |

21° ´ 2 |

||

|

45° |

21° ´ 2 + 3° |

3 |

29,4 |

|

48° |

21° ´ 2 + 6° |

||

|

51° |

21° ´ 2 + 9° |

||

|

54° |

21° ´ 2 + 12° |

||

|

57° |

21° ´ 2 + 15° |

||

|

60° |

21° ´ 2 + 18° |

||

|

63° |

21° ´ 3 |

||

|

66° |

21° ´ 3 + 3° |

4 |

39,2 |

|

69° |

21° ´ 3 + 6° |

||

|

72° |

21° ´ 3 + 9° |

||

|

75° |

21° ´ 3 + 12° |

||

|

78° |

21° ´ 3 + 15° |

||

|

81° |

21° ´ 3 + 18° |

||

|

84° |

21° ´ 4 |

||

|

87° |

21° ´ 4 + 3° |

5 |

49 |

|

90° |

21° ´ 4 + 6° |

Таблица 3

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 530 мм

|

Угол вставки |

Состав отводов типа 1 для вставки вида А |

Число отводов в вставке |

Длина вставки, м |

|

3° |

3° |

1 |

11,6 |

|

6° |

6° |

||

|

9° |

9° |

||

|

12° |

12° |

||

|

15° |

15° |

||

|

18° |

18° |

||

|

21° |

18° + 3° |

2 |

23,2 |

|

24° |

18° + 6° |

||

|

27° |

18° + 9° |

||

|

30° |

18° + 12° |

||

|

33° |

18° + 15° |

||

|

36° |

18° ´ 2 |

||

|

39° |

18° ´ 2 + 3° |

3 |

34,8 |

|

42° |

18° ´ 2 + 6° |

||

|

45° |

18° ´ 2 + 9° |

||

|

48° |

18° ´ 2 + 12° |

||

|

51° |

18° ´ 2 + 15° |

||

|

54° |

18° ´ 3 |

||

|

57° |

18° ´ 3 + 3° |

4 |

46,4 |

|

60° |

18° ´ 3 + 6° |

||

|

63° |

18° ´ 3 + 9° |

||

|

66° |

18° ´ 3 + 12° |

||

|

69° |

18° ´ 3 + 15° |

||

|

72° |

18° ´ 4 |

||

|

75° |

18° ´ 4 + 3° |

5 |

58 |

|

78° |

18° ´ 4 + 6° |

||

|

81° |

18° ´ 4 + 9° |

||

|

84° |

18° ´ 4 + 12° |

||

|

87° |

18° ´ 4 + 15° |

||

|

90° |

18° ´ 5 |

Таблица 4

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 720 и 820 мм

|

Состав отводов типа 1 для вставки вида А |

Число отводов в вставке |

Длина вставки, м |

Состав отводов типа 2 для вставки вида Б |

Число отводов в вставке |

Длина вставки, м |

Состав отводов типов 3 и 1 для вставки вида В |

Число отводов в вставке |

Длина вставки, м |

|

|

3° |

3° |

1 |

11,6 |

3° |

1 |

11,6 |

- |

1 |

23,2 |

|

6° |

6° |

6° |

- |

||||||

|

9° |

9° |

9° |

- |

||||||

|

12° |

9° + 3° |

2 |

23,2 |

12° |

12° |

||||

|

15° |

9° + 6° |

12° + 3° |

2 |

23,2 |

15° |

||||

|

18° |

9° ´ 2 |

12° + 6° |

18° |

||||||

|

21° |

9° ´ 2 + 3° |

3 |

34,8 |

12° + 9° |

21° |

||||

|

24° |

9° ´ 2 + 6° |

12° ´ 2 |

24° |

||||||

|

27° |

9° ´ 3 |

12° ´ 2 + 3° |

3 |

34,8 |

24° + 3° (1) |

2 |

34,8 |

||

|

30° |

9° ´ 3 + 3° |

4 |

46,4 |

12° ´ 2 + 6° |

24° + 6° (1) |

||||

|

33° |

9° ´ 3 + 6° |

12° ´ 2 + 9° |

24° + 9° (1) |

||||||

|

36° |

9° ´ 4 |

12° ´ 3 |

24° + 12° |

2 |

46,4 |

||||

|

39° |

9° ´ 4 + 3° |

5 |

58 |

12° ´ 3 + 3° |

4 |

46,4 |

24° + 15° |

||

|

42° |

9° ´ 4 + 6° |

12° ´ 3 + 6° |

24° + 18° |

||||||

|

45° |

9° ´ 5 |

12° ´ 3 + 9° |

24° + 21° |

||||||

|

48° |

9° ´ 5 + 3° |

6 |

69,6 |

12° ´ 4 |

24° ´ 2 |

||||

|

51° |

9° ´ 5 + 6° |

12° ´ 4 + 3° |

5 |

58 |

24° ´ 2 + 3° (1) |

3 |

58 |

||

|

54° |

9° ´ 6 |

12° ´ 4 + 6° |

24° ´ 2 + 6° (1) |

||||||

|

57° |

9° ´ 6 + 3° |

7 |

81,2 |

12° ´ 4 + 9° |

24° ´ 2 + 9° (1) |

||||

|

60° |

9° ´ 6 + 6° |

12° ´ 5 |

24° ´ 2 + 12° |

3 |

69,9 |

||||

|

63° |

9° ´ 7 |

12° ´ 5 + 3° |

6 |

69,6 |

24° ´ 2 + 15° |

||||

|

66° |

9° ´ 7 + 3° |

8 |

92,8 |

12° ´ 5 + 6° |

24° ´ 2 + 18° |

||||

|

69° |

9° ´ 7 + 6° |

12° ´ 5 + 9° |

24° ´ 2 + 21° |

||||||

|

72° |

9° ´ 8 |

12° ´ 6 |

24° ´ 3 |

||||||

|

75° |

9° ´ 8 + 3° |

9 |

104,4 |

12° ´ 6 + 3° |

7 |

81,2 |

24° ´ 3 + 3° (1) |

4 |

81,2 |

|

78° |

9° ´ 8 + 6° |

12° ´ 6 + 6° |

24° ´ 3 + 6° (1) |

||||||

|

81° |

9° ´ 9 |

12° ´ 6 + 9° |

24° ´ 3 + 9° (1) |

||||||

|

84° |

9° ´ 9 + 3° |

10 |

116 |

12° ´ 7 |

24° ´ 3 + 12° |

4 |

92,8 |

||

|

87° |

9° ´ 9 + 6° |

12° ´ 7 + 3° |

8 |

92,8 |

24° ´ 3 + 15° |

||||

|

90° |

9° ´ 10 |

12° ´ 7 + 6° |

24° ´ 3 + 18° |

Примечание. В табл. 4 - 6 в скобках указан угол гибки отвода I типа.

Таблица 5

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 1020 мм

|

Угол вставки |

Состав отводов типа 1 для вставки вида А |

Число отводов в вставке |

Длина вставки, м |

Состав отводов типа 2 для вставки вида Б |

Число отводов в вставке |

Длина вставки, м |

Состав отводов типов 1 и 3 для вставки вида В |

Число отводов в вставке |

Длина вставки, м |

|

3° |

3° |

1 |

11,6 |

3° |

1 |

11,6 |

- |

1 |

23,2 |

|

6° |

6° |

6° |

- |

||||||

|

9° |

9° |

9° |

- |

||||||

|

12° |

9° + 3° |

2 |

23,2 |

12° |

12° |

||||

|

15° |

9° + 6° |

12° + 3° |

2 |

23,2 |

15° |

||||

|

18° |

9° ´ 2 |

12° + 6° |

18° |

||||||

|

21° |

9° ´ 2 + 3° |

3 |

34,8 |

12° + 9° |

21° |

||||

|

24° |

9° ´ 2 + 6° |

12° ´ 2 |

21° + 3° (1) |

2 |

34,8 |

||||

|

27° |

9° ´ 3 |

12° ´ 2 + 3° |

3 |

34,8 |

21° + 6° (1) |

||||

|

30° |

9° ´ 3 + 3° |

4 |

46,4 |

12° ´ 2 + 6° |

21° + 9° (1) |

||||

|

33° |

9° ´ 3 + 6° |

12° ´ 2 + 9° |

21° + 12° |

2 |

46,4 |

||||

|

36° |

9° ´ 4 |

12° ´ 3 |

21° + 15° |

||||||

|

39° |

9° ´ 4 + 3° |

5 |

58 |

12° ´ 3 + 3° |

4 |

46,4 |

21° + 18° |

||

|

42° |

9° ´ 4 + 6° |

12° ´ 3 + 6° |

21° ´ 2 |

||||||

|

45° |

9° ´ 5 |

12° ´ 3 + 9° |

21° ´ 2 + 3° (1) |

3 |

58 |

||||

|

48° |

9° ´ 5 + 3° |

6 |

69,6 |

12° ´ 4 |

21° ´ 2 + 6° (1) |

||||

|

51° |

9° ´ 5 + 6° |

12° ´ 4 + 3° |

5 |

58 |

21° ´ 2 + 9° (1) |

||||

|

54° |

9° ´ 6 |

12° ´ 4 + 6° |

21° ´ 2 + 12° |

3 |

69,6 |

||||

|

57° |

9° ´ 6 + 3° |

7 |

81,2 |

12° ´ 4 + 9° |

21° ´ 2 + 15° |

||||

|

60° |

9° ´ 6 + 6° |

12° ´ 5 |

21° ´ 2 + 18° |

||||||

|

63° |

9° ´ 7 |

12° ´ 5 + 3° |

6 |

69,6 |

21° ´ 3 |

||||

|

66° |

9° ´ 7 + 3° |

8 |

92,8 |

12° ´ 5 + 6° |

21° ´ 3 + 3° (1) |

4 |

81,2 |

||

|

69° |

9° ´ 7 + 6° |

12° ´ 5 + 9° |

21° ´ 3 + 6° (1) |

||||||

|

72° |

9° ´ 8 |

12° ´ 6 |

21° ´ 3 + 9° (1) |

||||||

|

75° |

9° ´ 8 + 3° |

9 |

104,4 |

12° ´ 6 + 3° |

7 |

81,2 |

21° ´ 3 + 12° |

4 |

92,8 |

|

78° |

9° ´ 8 + 6° |

12° ´ 6 + 6° |

21° ´ 3 + 15° |

||||||

|

81° |

9° ´ 9 |

12° ´ 6 + 9° |

21° ´ 3 + 18° |

||||||

|

84° |

9° ´ 9 + 3° |

10 |

116 |

12° ´ 7 |

21° ´ 4 |

||||

|

87° |

9° ´ 9 + 6° |

12° ´ 7 + 3° |

8 |

92,8 |

21° ´ 4 + 3° (1) |

5 |

104,4 |

||

|

90° |

9° ´ 10 |

12° ´ 7 + 6° |

21° ´ 4 + 6° (1) |

Таблица 6

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 1220 и 1420 мм

|

Состав отводов типа 1 для вставки вида А |

Число отводов в вставке |

Длина вставки, м |

Состав отводов типа 2 для вставки вида Б |

Число отводов в вставке |

Длина вставки, м |

Состав отводов типов 1 и 3 для вставки вида В |

Число отводов в вставке |

Длина вставки, м |

|

|

3° |

3° |

1 |

11,6 |

3° |

1 |

11,6 |

- |

1 |

23,2 |

|

6° |

6° |

6° |

- |

||||||

|

9° |

6° + 3° |

2 |

23,2 |

9° |

9° |

||||

|

12° |

6° ´ 2 |

9° + 3° |

2 |

23,2 |

12° |

||||

|

15° |

6° ´ 2 + 3° |

3 |

34,8 |

9° + 6° |

15° |

||||

|

18° |

6° ´ 3 |

9° ´ 2 |

15° + 3° (1) |

2 |

34,8 |

||||

|

21° |

6° ´ 3 + 3° |

4 |

46,4 |

9° ´ 2 + 3° |

3 |

34,8 |

15° + 6° (1) |

||

|

24° |

6° ´ 4 |

9° ´ 2 |

15° + 9° |

2 |

46,4 |

||||

|

27° |

6° ´ 4 + 3° |

5 |

58 |

9° ´ 3 |

15° + 12° |

||||

|

30° |

6° ´ 5 |

9° ´ 3 + 3° |

4 |

46,4 |

15° ´ 2 |

||||

|

33° |

6° ´ 5 + 3° |

6 |

69,6 |

9° ´ 3 + 6° |

15° ´ 2 + 3° (1) |

3 |

58 |

||

|

36° |

6° ´ 6 |

9° ´ 4 |

15° ´ 2 + 6° (1) |

||||||

|

39° |

6° ´ 6 + 3° |

7 |

81,2 |

9° ´ 4 + 3° |

5 |

58 |

15° ´ 2 + 9° |

3 |

69,6 |

|

42° |

6° ´ 7 |

9° ´ 4 + 6° |

15° ´ 2 + 12° |

||||||

|

45° |

6° ´ 7 + 3° |

8 |

92,8 |

9° ´ 5 |

15° ´ 3 |

||||

|

48° |

6° ´ 8 |

9° ´ 5 + 3° |

6 |

69,6 |

15° ´ 3 + 3° (1) |

4 |

81,2 |

||

|

51° |

6° ´ 8 + 3° |

9 |

104,4 |

9° ´ 5 + 6° |

15° ´ 3 + 6° (1) |

||||

|

54° |

6° ´ 9 |

9° ´ 6 |

15° ´ 3 + 9° |

4 |

92,8 |

||||

|

57° |

6° ´ 9 + 3° |

10 |

116 |

9° ´ 6 + 3° |

7 |

81,2 |

15° ´ 3 + 12° |

||

|

60° |

6° ´ 10 |

9° ´ 6 + 6° |

15°´4 |

||||||

|

63° |

6° ´ 10 + 3° |

11 |

127,6 |

9° ´ 7 |

15° ´ 4 + 3° (1) |

5 |

104,4 |

||

|

66° |

6° ´ 11 |

9° ´ 7 + 3° |

8 |

92,8 |

15° ´ 4 + 6° (1) |

||||

|

69° |

6° ´ 11 + 3° |

12 |

139,2 |

9° ´ 7 + 6° |

15° ´ 4 + 9° |

5 |

116 |

||

|

72° |

6° ´ 12 |

9° ´ 8 |

15° ´ 4 + 12° |

||||||

|

75° |

6° ´ 12 + 3° |

13 |

150,8 |

9° ´ 8 + 3° |

9 |

104,4 |

15° ´ 5 |

||

|

78° |

6° ´ 13 |

9° ´ 8 + 6° |

15° ´ 5 + 3° (1) |

6 |

127,6 |

||||

|

81° |

6° ´ 13 + 3° |

14 |

162,4 |

9° ´ 9 |

15° ´ 5 + 6° (1) |

||||

|

84° |

6° ´ 14 |

9° ´ 9 + 3° |

10 |

116 |

15° ´ 5 + 9° |

6 |

139,2 |

||

|

87° |

6° ´ 14 + 3° |

15 |

174 |

9° ´ 9 + 6° |

15° ´ 5 + 12° |

||||

|

90° |

6° ´ 15 |

9° ´ 10 |

15° ´ 6 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством строительства предприятий нефтяной и газовой промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВЕ Постановлением Государственного комитета СССР по делам строительства от 31.08.81 № 155

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ТУ 3-3.179-81 |

5. ПЕРЕИЗДАНИЕ. Апрель 2003 г.

СОДЕРЖАНИЕ