Союздорнии

Минтрансстроя СССР

Пособие

по

приготовлению

и применению битумных

дорожных

эмульсий

(к СНиП 3.06.03-85)

Утверждено приказом

Союздорнии от 25.03.87 № 51

Москва Стройиздат 1989

Изложены основные понятия о дорожных эмульсиях, дана их классификация, способы приготовления; приведены сведения об эмульгаторах, машинах и механизмах для приготовления эмульсий, правила техники безопасности при приготовлении эмульсий. Даются рекомендации в области применения битумных эмульсий в дорожном строительстве, способы подбора составов эмульсионно-минеральных смесей и контроль качества работ, выполненных с применением битумных эмульсий.

Битумные эмульсии, приготовленные в соответствии с настоящим Пособием, могут быть применены не только при строительстве дорожных одежд, но и для других видов строительных работ как гидроизоляционный, вяжущий и пленкообразующий материал для устройства кровель, гидроизоляции и т.п.

Пособие разработано на основе результатов лабораторных исследований и опытно-экспериментальных работ, а также учета отечественного и зарубежного опыта по приготовлению и применению эмульсий.

Для инженерно-технических работников строительных организаций.

Разработано СоюздорНИИ (кандидаты техн. наук И.А. Плотникова, Э.А. Казарновская, Э.М. Рвачева, А.п. Архипова, М.Ф. Никишина, В.В. Назаров, Л.Ф. Ступакова).

1. ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ ЭМУЛЬСИЙ

1.1. Дорожные эмульсии - вяжущий и пленкообразующий материал, представляющий собой однородную маловязкую жидкость темно-коричневого цвета, состоящую из битума (или дегтя), воды и эмульгатора.

1.2. По структуре дорожные эмульсии делят на два типа: прямые и обратные. В прямых эмульсиях битум равномерно распределен в воде в виде мельчайших (размером 1 - 10 мк) капель, окруженных слоем эмульгатора. В обратных эмульсиях вода равномерно распределена в битуме (или дегте) в виде мельчайших капель, также стабилизированных слоем эмульгатора.

1.3. Прямые эмульсии по виду эмульгатора делят на три вида: анионные (ЭБА), катионные (ЭБК) и пасты.

В анионных эмульсиях эмульгаторами являются анионные поверхностно-активные вещества (ПАВ), в катионных - катионные ПАВ, в пастах - минеральные порошковые материалы.

1.4. Основное различие между вышеуказанными видами эмульсий заключается во взаимодействии с обрабатываемыми материалами.

Анионные эмульсии активно взаимодействуют с основными (содержащими CaO) минеральными материалами, образуя на их поверхности водостойкую пленку. С кислыми (содержащими SiО2) породами анионные эмульсии взаимодействуют слабо, поэтому пленка вяжущего менее водостойка.

Катионные эмульсии активно взаимодействуют с основными и особенно с кислыми минеральными материалами, образуя на поверхности зерен любых горных пород прочную и водостойкую пленку.

Пасты являются малоактивными вяжущими по отношению к любым минеральным материалам.

1.5. Анионные и катионные эмульсии по смешиваемости с минеральными материалами подразделяют на три класса:

анионные ЭБА-1, ЭБА-2, ЭБА-3;

катионные ЭБК-1, ЭБК-2, ЭБК-3.

Эмульсии классов ЭБА-1, ЭБК-1 не смешиваются с минеральными материалами любого зернового состава, при перемешивании они быстро распадаются и выделяющийся при этом битум распределяется в смеси неравномерно в виде крупных сгустков. Эти эмульсии предназначены для нанесения вяжущего тонким слоем на большие открытые поверхности путем розлива или набрызга. Эмульсии класса ЭБА-2 и ЭБК-2 смешиваются только с каменными материалами пористого зернового состава. Эмульсии класса ЭБА-3 и ЭБК-3 смешиваются с минеральными материалами как пористого, так и плотного зернового состава, в том числе содержащими минеральный порошок и пылеватые частицы грунта.

1.6. Обратные эмульсии подразделяются на жидкие ЭО и вязкие ЭО-В.

2. ТРЕБОВАНИЯ К ДОРОЖНЫМ ЭМУЛЬСИЯМ И ПАСТАМ

2.1. Анионные и катионные эмульсии должны отвечать требованиям ГОСТ 18659-81 «Эмульсии битумные дорожные. Технические условия».

2.2. Пасты должны содержать битума 40 - 55 % по массе. Условная вязкость паст при 20 °С должна быть 5 - 20 с.

Пасты должны быть однородными по размеру частиц битума. Массовая доля частиц битума крупнее 1,25 мм не должна быть более 2 %.

Пасты должны быть устойчивыми при хранении: массовая доля частиц крупнее 1,25 мм через 7 сут не должна быть более 4 %, через 30 сут - более 5 %.

2.3. Обратные эмульсии должны содержать вяжущего 70 - 80 % по массе. Вязкость при 60 °С по вискозиметру для нефтяных битумов с отверстием 5 мм для ЭО должна быть 5 - 35, для ЭО-В - 35 - 130 с.

Эмульсии должны быть однородными. На стеклянной палочке, погруженной на 1 с в эмульсию, не должно быть заметных на глаз капелек или блестков воды.

Эмульсии не должны расслаиваться в течение 7 сут при положительной температуре окружающего воздуха.

При смешивании эмульсии с влажным гранитным щебнем, предварительно обработанным известью, вяжущее должно покрывать поверхность щебня равномерно сплошной пленкой.

Эмульсии должны выдерживать испытание на сцепление с гранитным щебнем, предварительно обработанным известью.

3. ПРИГОТОВЛЕНИЕ ДОРОЖНЫХ ЭМУЛЬСИЙ

Материалы

3.1. Для приготовления анионных, катионных эмульсий и паст используют битумы нефтяные дорожные по ГОСТ 22245-76*. Марку битума назначают с учетом климатических условий района строительства и конструктивного слоя дорожной одежды. Могут быть использованы битумы с добавками полимеров.

3.2. Для приготовления обратных эмульсий используют: дегти каменноугольные дорожные по ГОСТ 4641-80 марок Д-1, Д-2 и Д-3; битумы сланцевые дорожные (РСТ ЭССР 82-79) марок С-12/20, С-20/35, С-35/70, С-70/130; масло сланцевое ТУ 38.10957-80 и смеси нефтяных битумов марок БНД 40/60, БНД 60/90 и БНД 90/130 со сланцевым маслом.

3.3. В качестве эмульгаторов для анионных эмульсий используют ПАВ типа высших органических кислот (жирные, смоляные, нафтеновые, сульфатонафтеновые) и их солей (мыла) (табл. 1).

Продукты, содержащие высшие органические кислоты, должны иметь число омыления в пределах от 50 до 200 мг КОН на 1 г продукта. Эмульгирующая способность образца эмульгатора должна проверяться в лаборатории.

Для получения анионных эмульсий, как правило, применяют щелочные вещества: едкий натр по ГОСТ 2263-79* жидкое стекло по ГОСТ 13078-81*, триполифосфат натрия по ГОСТ 13493-86*Е.

3.4. В качестве эмульгаторов для катионных эмульсий используют ПАВ типа аминов, диаминов, амидо-аминов и четвертичных аммониевых солей (табл. 2).

Для получения эмульсий применяют соляную кислоту по ГОСТ 857-78* или уксусную кислоту по ГОСТ 6968-76*.

3.5. В качестве эмульгаторов для паст используют: известь (пушонку или молотую кипелку), содержащую не менее 60 % окисей кальция и магния; фильтро-прессную грязь - дефекат - отходы сахарного производства, содержащие не менее 80 % частиц мельче 0,071 мм и другие тонкодисперсные минеральные материалы.

|

Состав, свойства |

|

|

Асидол марки А-2 ГОСТ 13302-77* |

Маслянистая жидкость темно-коричневого цвета, не растворяется в воде, но легко растворяется в щелочных растворах. |

|

Асидол-мылонафт ГОСТ 13302-77* |

Мазеобразное вещество от светло-желтого до коричневого цвета; представляет собой смесь нафтеновых кислот с их натриевыми солями. |

|

Мыло нафтеновое (мылонафт) ГОСТ 13302-77* |

Мазеобразное вещество от светло-коричневого до коричневого цвета; состоит в основном из натриевых солей нафтеновых кислот и воды. Содержит небольшое количество неомыленных веществ и минеральных солей. |

|

Синтетические жирные кислоты (кубовый остаток) ОСТ 38.01182-80 марка Б |

Продукт от твердой до мазеобразной консистенции, от светло-коричневого до темно-коричневого цвета. Состоит в основном из высокомолекулярных жирных кислот. |

|

Контакт Петрова (сульфокислоты нафтеновые, газойлевый контакт) ОСТ 38.01116-76 |

Маловязкая жидкость от коричневого до черного цвета, содержит значительное количество сульфонафтеновых кислот и некоторое количество примеси, в том числе серную кислоту. |

|

Окисленный петролатум ТУ 38-30Д-96-83 |

Однородная паста коричневого цвета, нерастворима в воде. |

|

Сульфатное мыло серое ТУ 81-05-118-77 |

Мазеобразный продукт от желтого до темно-коричневого цвета. Содержит значительное количество натриевых солей смоляных и жирных кислот и некоторое количество других веществ. Хорошо растворяется в воде. |

|

Масло талловое сырое ОСТ 13-184-83Е |

Вязкая жидкость от темно-красного до темно-бурого цвета, содержит смесь смоляных и жирных кислот. |

|

Второй жировой гудрон ОСТУ 30-9121-63 |

Полутвердый или вязкий продукт от коричневого до темно-коричневого цвета, состоит из жирных кислот, нейтрального жира и неомыленных веществ. |

|

Госсиполовая смола (кубовый остаток) ОСТ 18-114-73 |

Продукт, получаемый в виде кубового остатка (гудрон) при дистилляции жирных кислот, выделенных из хлопкового соапстока. Однородная вязко-текучая масса от темно-коричневого до черного цвета. |

|

Смола древесная омыленная (СДО) ТУ 81-05-2-78 |

Вещество черного цвета вязкой или полувязкой консистенции, растворима в воде, рН водного раствора 11 - 12, содержит соли смоляных и других высших кислот. |

|

Жировая масса ТУ 18 УзССР 45-81 |

Вещество коричневого или темно-коричневого цвета мазеобразной консистенции со специфическим запахом жирных кислот. Содержит 20 - 30% воды. |

|

Талловый пек ТУ 81-05-84-80 |

Продукт темно-коричневого цвета от маловязкой до вязкой консистенции, безводный или с небольшим количеством воды. |

|

Смола нейтрализованная воздухововлекающая (СНВ) ТУ 81-05-75-74 |

Продукт темно-коричневого цвета твердой консистенции, хорошо растворим в воде, рН водного раствора 10 - 12. |

|

Пек талловый омыленный марка Б ОСТ 13-145-82 |

Продукт коричневого или темно-коричневого цвета, твердой консистенции, растворяется в горячей воде. |

|

Состав, свойства |

|

|

Присадка адгезионная БП-3 ТУ 38 УССР 201170-78 |

Воскообразный продукт от светло-желтого до светло-коричневого цвета. Температура каплепадения не выше 75 °С. Хорошо растворима в битуме. |

|

Амины алифатические С17 - С20 технические ТУ 6-02-795-78 |

Белый с желтым оттенком воскообразный продукт. Температура плавления 33 - 38 °С. Хорошо растворим в воде. |

|

Четвертичные соли аммония (например, алкилтриметиламмоний хлорид - ATM) ТУ 38.40798-78 |

ATM выпускается в виде 50 - 60 % раствора в изопропиловом спирте. Хорошо растворим в воде. |

3.6. Эмульгаторами для обратных эмульсий являются фенолы, содержащиеся в вяжущем.

При содержании их в вяжущем менее 5 % необходимо добавлять фенолы каменноугольные технические ГОСТ 11311-76*.

Помимо фенолов в состав эмульгатора для обратных эмульсий входят едкий натр и поваренная соль.

3.7. Вода для приготовления эмульсий должна быть с жесткостью не выше 6 мг-экв/л.

Машины и оборудование

3.8. Битумные эмульсии приготовляют на стационарных или передвижных эмульсионных установках.

Стационарные эмульсионные установки обычно размещают на территории асфальтобетонных заводов, что дает значительную экономию средств за счет полного или частичного использования имеющегося на АБЗ парового, энергетического, складского хозяйства, битумоварочного оборудования, лабораторных, производственных и служебных помещений. Возможны случаи, когда целесообразно строить эмульсионные установки как самостоятельные производства.

Передвижные эмульсионные установки (прил. 1) используют, когда необходимо обеспечить эмульсией значительный объем работ при их подвижном фронте.

|

Производительность, т/ч |

Мощность электродвигателя, кВт |

Принцип действия |

Вид эмульсий |

|

|

Многодисковый диспергатор ЭМ-25 |

25 |

14 |

Непрерывный |

Прямые |

|

Многощелевой диспергатор Д-2 |

5 - 7 |

7,5 |

То же |

То же |

|

Многощелевой диспергатор Д-3 |

10 - 12 |

10 |

" |

" |

|

Акустический диспергатор |

7 |

6 |

Периодический |

" |

|

Лопастная мешалка |

3 |

2,8 |

То же |

Обратные |

3.9. Основным технологическим узлом установок являются эмульсионные машины, которые могут быть непрерывного или периодического действия (табл. 3).

Для приготовления битумных паст, кроме лопастных мешалок можно использовать асфальтобетонные смесители, растворо- и бетономешалки принудительного перемешивания, выпускаемые отечественной промышленностью.

3.10. Кроме диспергатора, базы по приготовлению эмульсий должны иметь дополнительное оборудование: битумные котлы для разогрева и обезвоживания битума; емкости для растворения едкого натра и приготовления рабочих растворов щелочи, кислоты и эмульгаторов; насосы; дозаторы.

Технология приготовления эмульсий

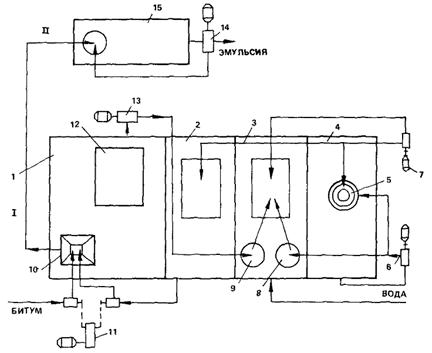

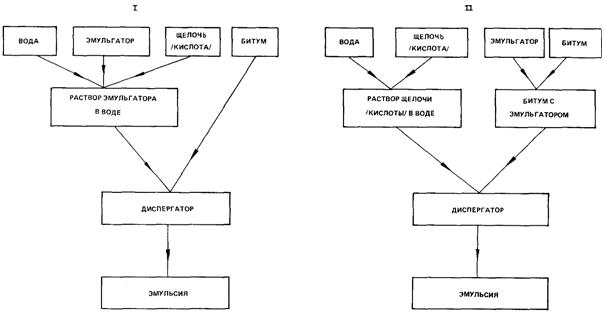

3.11. Приготовление анионных и катионных эмульсий может осуществляться по двум технологическим схемам (рис. 1). По первой схеме эмульгатор и щелочь (или кислоту) вводят в воду, приготовляют раствор определенной концентрации, а затем подают его и битум в определенных соотношениях в диспергатор, где происходит образование эмульсии.

По второй схеме эмульгатор вводят в битум, щелочь (или кислоту) - в воду, а затем эти компоненты поступают в диспергатор.

3.12. Вид и количество эмульгатора для анионных эмульсий назначают по табл. 4 в зависимости от класса эмульсии.

3.13. В эмульгаторах, содержащих воду, ее количество определяют в соответствии с п. 4.1.

3.14. В эмульгаторах: асидоле, асидол-мылонафте, сульфокислотах определяют кислотное число согласно п. 4.2.

3.15. В эмульгаторах: талловом масле, кубовых остатках синтетических жирных кислот, окисленном петролатуме, госсиполовой смоле и втором жировом гудроне определяют число омыления согласно п. 4.3.

3.16. Количество эмульгатора, необходимое для введения в воду или битум (см. табл. 4), уточняют с учетом воды, содержащейся в продукте по формуле

где N - количество эмульгатора, необходимое для приготовления эмульсии, %; n - количество эмульгатора, %, установленное по табл. 4; В - содержание воды в эмульгаторе, %.

Рис. 1. Технологические схемы приготовления эмульсий

3.17. Количество едкого натра А (в % массы воды) рассчитывают по формуле

![]() (2)

(2)

где a - кислотное число или число омыления эмульгаторов в соответствии с пп. 3.14 и 3.15 (мг КОН на 1 г); n - количество эмульгатора, %, в соответствии с табл. 4; 0,714 - коэффициент пересчета молекулярного веса от едкого натра к едкому кали; c - избыток едкого натра в водном растворе эмульгатора, % (0,4 - для госсиполовой смолы, 0,1 - 0,12 - для остальных эмульгаторов).

Если едкий натр поступает на производство не в твердом виде, а в растворе, его дозируют с учетом концентрации раствора (табл. 5), которую контролируют ореометрами (денсиметрами).

3.18. Водные растворы эмульгаторов: асидола, асидол-мылонафта, мыла нафтенового, сульфатного мыла, сульфокислот, смолы древесной омыленной, СНВ - приготавливают способом растворения эмульгатора и щелочного вещества (если оно входит в состав) в полной норме воды до рабочей концентрации. В воду, нагретую до температуры около 50 °C, вводят щелочное вещество и эмульгатор (в количестве, соответствующем табл. 4, пп. 3.16 и 3.17), тщательно перемешивают до полного растворения, а затем подогревают раствор до 70 - 80 °C.

Пример. Требуется приготовить 1 т раствора эмульгатора асидола марки А-2. Количество воды в асидоле - 3 %. Кислотное число асидола - 90 мг КОН на 1 мг.

По табл. 4 назначаем количество асидола в растворе - 1,5 %, количество едкого натра рассчитываем по формуле (2):

![]()

Пересчитываем количество асидола с учетом содержащейся в нем воды по формуле (1):

![]()

Таким образом, на 1 т раствора необходимо: 15,5 кг асидола, 2 кг едкого натра (в случае использования водного раствора едкого натра, его количество назначают с учетом концентрации раствора в соответствии с табл. 5), 982,5 л воды. Воду заливают в емкость, нагревают до 70 - 80 °C, затем вводят в нее вышеуказанное количество асидола и едкого натра, перемешивают до полного растворения.

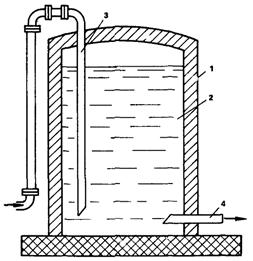

Рис. 2. Схема хранения битумной эмульсии:

1. Емкость для хранения эмульсии. 2. Эмульсия. 3. Трубопровод для подачи эмульсии от диспергатора в емкость. 4. Трубопровод для закачивания эмульсии из емкости в транспортные средства

|

Количество вещества, вводимое в воду, % массы воды |

Количество вещества, вводимое в битум, % массы битума |

|

|

Эмульсии класса ЭБА-1 |

||

|

Асидол марки А-2 |

1 - 1,5 |

- |

|

Едкий натр |

по п. 3.17 |

- |

|

Жидкое стекло |

0,2 |

- |

|

Асидол-мылонафт |

2 - 2,5 |

- |

|

Едкий натр |

0,1 |

- |

|

Мыло нафтеновое |

2 - 2,5 |

- |

|

Едкий натр |

0,1 - 0,12 |

- |

|

Сульфатное мыло |

1 - 1,5 |

- |

|

Едкий натр |

0,1 - 0,12 |

- |

|

Масло талловое сырое |

1 - 1,5 |

- |

|

Едкий натр |

по п. 3.17 |

- |

|

Госсиполовая смола |

- |

2 - 4,5 |

|

Едкий натр |

0,3 - 0,4 |

- |

|

Окисленный петролатум |

- |

2 - 3 |

|

Едкий натр |

по п. 3.17 |

|

|

Синтетические жирные кислоты (кубовый остаток) |

- |

1,5 - 3,5 |

|

Едкий натр |

по п. 3.17 |

- |

|

Эмульсии класса ЭБА-2 |

||

|

Масло талловое сырое |

2 - 2,5 |

- |

|

Едкий натр |

по п. 3.17 |

- |

|

Сульфатное мыло |

2 - 3 |

- |

|

Едкий натр |

0,2 - 0,3 |

- |

|

Контакт Петрова (сульфокислоты, газойлевый контакт) |

1,2 - 1,4 |

- |

|

Едкий натр |

по п. 3.17 |

- |

|

Синтетические жирные кислоты (кубовый остаток) |

- |

3 - 3,5 |

|

Триполифосфат натрия |

1,5 - 2 |

- |

|

Второй жировой гудрон |

- |

6 - 7 |

|

Триполифосфат натрия |

1,5 - 2 |

- |

|

Жировая масса |

1,5 - 1,8 |

- |

|

Едкий натр |

0,6 - 0,7 |

- |

|

Госсиполовая смола |

- |

4,5 - 5 |

|

Едкий натр |

0,4 - 0,5 |

- |

|

Смола нейтрализованная воздухововлекающая (СНВ) |

2,5 - 2,8 |

- |

|

Эмульсии класса ЭБА-3 |

||

|

Смола древесная омыленная |

6 - 8 |

- |

|

Талловый пек |

- |

15 - 20 |

|

Едкий натр |

0,8 |

- |

|

Контакт Петрова (сульфокислоты, газойлевый контакт) |

2,4 - 2,6 |

- |

|

Едкий натр |

по п. 3.17 |

- |

|

Госсиполовая смола |

6 - 8 |

3 - 5 |

|

Едкий натр |

по п. 3.17 |

- |

|

Второй жировой гудрон |

- |

6 - 8 |

|

Триполифосфат натрия |

2 |

- |

|

Жировая масса |

2 - 2,5 |

- |

|

Едкий натр |

0,6 - 0,7 |

- |

|

Смола нейтрализованная воздухововлекающая (СНВ) |

2,8 - 3 |

- |

|

Пек талловый омыленный |

5 - 10 |

- |

|

Концентрация NaOH, % |

Плотность NaOH, г/см3 |

Концентрация NaOH, % |

Плотность NaOH, г/см3 |

|

2 |

1,023 |

32 |

1,352 |

|

4 |

1,046 |

34 |

1,374 |

|

6 |

1,069 |

36 |

1,395 |

|

8 |

1,092 |

38 |

1,416 |

|

10 |

1,115 |

40 |

1,437 |

|

12 |

1,137 |

42 |

1,458 |

|

14 |

1,159 |

44 |

1,478 |

|

16 |

1,181 |

46 |

1,499 |

|

18 |

1,203 |

48 |

1,519 |

|

20 |

1,225 |

50 |

1,54 |

|

22 |

1,247 |

52 |

1,56 |

|

24 |

1,268 |

54 |

1,58 |

|

26 |

1,289 |

56 |

1,601 |

|

28 |

1,31 |

58 |

1,622 |

|

30 |

1,332 |

60 |

1,643 |

3.19. Водный раствор таллового масла получают путем предварительного приготовления концентрата (мыла) из эмульгатора, щелочного вещества и части воды с последующим разбавлением его остальным количеством воды до рабочей концентрации. В емкость для приготовления мыла загружают эмульгатор в количестве, соответствующем табл. 4 и п. 3.16, заливают 2,5-кратным количеством воды, затем добавляют едкий натр в количестве, соответствующем п. 3.17. Смесь эмульгатора, щелочи и воды кипятят 1 - 2 ч при периодическом перемешивании, пока она не станет однородной. Готовое мыло разбавляют водой до рабочей концентрации.

3.20. Водные растворы анионных эмульгаторов рабочей концентрации независимо от способа приготовления должны быть щелочными, т.е. иметь водородный показатель pH в пределах 9 - 12 (определение см. п. 4.4.). Если рН готового раствора меньше указанных значений, необходимо добавить в раствор едкий натр.

3.21. Эмульгаторы, которые надо вводить не в воду, а в битум, предварительно отвешивают в количестве, соответствующем табл. 4, и загружают в битумный котел к моменту окончания обезвоживания битума. Для равномерного распределения эмульгатора необходимо перемешивать битум. Битум с эмульгатором не рекомендуется держать в нагретом состоянии более суток. При этом способе введения ПАВ щелочное вещество в необходимом по составу количестве растворяют в воде.

3.22. Вид и количество эмульгатора для катионных эмульсий назначают по табл. 2 в зависимости от класса эмульсии. Количество эмульгатора не зависит от концентрации битума в эмульсии.

3.23. Катионные эмульгаторы вводят в воду или в битум в соответствии с табл. 6. Соляную кислоту всегда вводят только в воду.

3.24. Количество эмульгатора для введения в воду или битум, установленное по табл. 6, уточняют по концентрации основного вещества в продукте, указанной в паспорте, по формуле

где N - количество эмульгатора, необходимое для приготовления эмульсии, %; n - количество эмульгатора, %, установленное по табл. 6; c - концентрация основного вещества в продукте, %.

Таблица 6

|

Количество вещества, вводимое в воду, % массы воды |

Количество вещества, вводимое в битум, % массы битума |

|

|

Эмульсии класса ЭБК-1 |

||

|

ATM |

0,5 - 1 |

- |

|

Соляная кислота |

0,2 |

- |

|

Амины С17 - С20 |

- |

1 - 2 |

|

Соляная кислота |

по п. 3.26 |

|

|

Эмульсии класса ЭБК-2 |

||

|

ATM |

2 |

- |

|

Соляная кислота |

0,2 |

- |

|

БП-3 |

- |

2 |

|

Соляная кислота |

по п. 3.26 |

- |

|

Эмульсии класса ЭБК-3 |

||

|

БП-3 |

- |

3 - 4 |

|

Соляная кислота |

по п. 3.26 |

- |

3.25. Для каждой партии соляной кислоты необходимо устанавливать концентрацию путем измерения ореометром (денсиметром) ее плотности (табл. 7).

3.26. Количество соляной кислоты, необходимое для введения в воду при использовании эмульгаторов БП-3 и аминов, рассчитывают по формуле

![]() , (4)

, (4)

где A - количество соляной кислоты, % массы воды; О - основность эмульгатора, мл 0,1H раствора HCl; 0,00365 - г-экв 0,1H раствора HCl; n - количество эмульгатора, %, установленное по табл. 6; с - концентрация HCl, %.

Если основность эмульгатора дана в мг КОН на 1 г, то для перевода в мл. 0,1H раствора HCl этот показатель следует разделить на 5,61 (титр 0,1H раствора НО, выраженный в мг КОН на 1 г).

Пример. Требуется приготовить 1 т водного раствора соляной кислоты для получения эмульсии с 3 % БП-3. Соляная кислота имеет плотность 1,179 г/см3, следовательно, концентрация ее (по табл. 7) 36 %. Основность БП-3 41,45 0,1H раствора HCl (или 232,5 мг КОН на 1 г). По формуле (4) находим необходимое количество соляной кислоты

![]()

Следовательно, на 1 т водного раствора необходимо 14,6 кг или 12,4 л (14,6:1,179) соляной кислоты.

3.27. Количество соляной кислоты, необходимой для введения в раствор эмульгатора при использовании ATM, устанавливают по табл. 6. Нормы расхода кислоты, указанные в табл. 6, относятся к кислоте 36 %-й концентрации с плотностью 1,179. При наличии кислоты другой концентрации ее количество корректируют по табл. 7.

|

Плотность соляной кислоты, г/см3 |

Коэффициент |

Концентрация HCl, % |

Плотность соляной кислоты г/см3 |

Коэффициент |

|

|

20 |

1,098 |

1,784 |

30 |

1,149 |

1,197 |

|

22 |

1,108 |

1,614 |

32 |

1,159 |

1,113 |

|

24 |

1,119 |

1,486 |

34 |

1,169 |

1,052 |

|

26 |

1,129 |

1,366 |

36 |

1,179 |

1,000 |

|

28 |

1,139 |

1,279 |

38 |

1,189 |

0,951 |

|

40 |

1,198 |

0,905 |

Например, нужно добавить 2,5 кг соляной кислоты с плотностью 1,179, а имеется кислота с плотностью 1,129, тогда ее нужно добавить в количестве 2,5·1,366 = 3,42 кг.

3.28. Эмульгаторы БП-3 и амины вводят в битум, разогретый до рабочей температуры (п. 3.32), и растворяют в нем при перемешивании. Битум с эмульгатором не рекомендуется держать в нагретом состоянии более 8 ч.

3.29. Эмульгатор ATM вводят в воду, приготовляя раствор следующим образом: в нагретую до температуры 65 - 75 °C воду вводят ATM и соляную кислоту и тщательно перемешивают до полного растворения ATM. Готовый раствор должен иметь водородный показатель рН в пределах 1,8 - 2,2.

Значения pH меньше 1,8 свидетельствуют об избытке кислоты, что отрицательно влияет на адгезию эмульгированного битума, более 2,2 - о недостатке кислоты, что ухудшает условия эмульгирования битума.

3.30. Растворы эмульгаторов и кислот приготовляют непосредственно перед их использованием в емкостях, снабженных плотно закрывающимися крышками.

3.31. Процесс приготовления анионных и катионных эмульсий заключается в объединении в эмульсионной машине битума и водного раствора эмульгатора, дозируемых в определенных соотношениях.

3.32. Температура нефтяного битума, поступающего в эмульсионную машину, должна быть, °C:

БНД 40/60, БН 40/60................................. 130 - 140

БНД 60/90, БНД 90/130............................ 120 - 130

БН 60/90, БН 90/130.................................. 120 - 130

БНД 130/200, БН 130/200......................... 100 - 120

БНД 200/300, БН 200/300......................... 90 - 100

3.33. Температура водного раствора эмульгатора, поступающего в эмульсионную машину, должна быть в пределах 70 - 80 °С.

3.34. Температуру битума и раствора эмульгатора следует назначать таким образом, чтобы сумма этих двух температур не превышала 200 °С. В противном случае может произойти вспенивание смеси битума и раствора эмульгатора и выбрасывание ее из эмульсионной машины.

3.35. При приготовлении эмульсии в машине непрерывного действия сперва прогревают машину, краны и трубопроводы, затем включают двигатель и подают водный раствор эмульгатора. После того как раствор заполнит эмульсионную машину и станет вытекать из выходного отверстия, начинают подачу битума. Отрегулировав подачу битума и раствора эмульгатора в соотношении, обеспечивающем нужную концентрацию эмульсии, отключают обогрев кожуха машины.

3.36. Учитывая неточность объемной дозировки компонентов при непрерывном процессе получения эмульсии, рекомендуется подавать битум в количестве, несколько большем требуемого с тем, чтобы окончательно откорректировать концентрацию эмульсии в емкости для готовой продукции путем разбавления раствором эмульгатора, количество которого рассчитывают по формуле

![]() , (5)

, (5)

где x - количество раствора эмульгатора, необходимого для разбавления эмульсии, т; а - количество эмульсии, подлежащей разбавлению, т; т - концентрация эмульсии, подлежащей разбавлению, %; n - требуемая концентрация эмульсии, %.

3.37. В течение всего процесса приготовления эмульсии температура битума, поступающего в машину, должна быть строго постоянной, в противном случае будет изменяться скорость его истечения через дозировочные вентили (или другие объемные дозирующие устройства), что вызовет изменение концентрации эмульсии.

3.38. Температура готовой эмульсии, выходящей из эмульсионной машины, должна быть не выше 90 °С.

3.39. При приготовлении эмульсии в машине периодического действия - акустическом диспергаторе - количество раствора эмульгатора и битума, необходимое для одного цикла, предварительно рассчитывают с учетом: емкости бака диспергатора; получения эмульсии требуемой концентрации; заполнения бака настолько, чтобы гидродинамический преобразователь (вибратор) был постоянно погружен в жидкость.

В прогретый бак диспергатора заливают отмеренный объемным дозатором раствор эмульгатора и включают насос для циркуляции этого раствора через вибратор. После установившегося колебательного движения пластины вибратора из второго объемного дозатора начинают подавать битум со скоростью 30 - 40 л/мин. После подачи всей порции битума циркуляцию продолжают еще 5 - 7 мин, затем откачивают образовавшуюся эмульсию из бака и цикл повторяют.

3.40. Приготовив анионную эмульсию, эмульсионную машину промывают раствором эмульгатора, затем горячей водой.

|

Наименование вяжущего |

Состав эмульсии, % |

||||

|

вяжущее |

едкий натр |

поваренная соль |

вода |

||

|

ЭО |

Дегти каменноугольные |

70 - 80 |

1 |

2 - 5 |

27 - 14 |

|

ЭО |

Битумы сланцевые (или масло сланцевое) |

70 - 80 |

1 |

2 - 5 |

27 - 14 |

|

ЭО-В |

Битумы нефтяные Битумы сланцевые (или масло сланцевое) |

28 - 32 42 - 48 |

1 |

2 - 5 |

27 - 14 |

3.41. Закончив приготовление катионной эмульсии, во избежание коррозии металла необходимо промыть горячей водой оборудование, через которое проходят водные растворы (емкость для приготовления эмульгатора, дозировочный бачок, диспергатор, трубопроводы и насосы).

Наибольшую опасность для металла представляет соляная кислота как в концентрированном, так и в разбавленном виде. Катионные эмульгаторы являются ингибиторами коррозии, поэтому их водные растворы, даже если в их состав входит соляная кислота, существенной коррозии не вызывают. Готовая катионная эмульсия металл не разрушает.

3.42. При приготовлении обратных эмульсий количество компонентов назначают по табл. 8.

3.43. При приготовлении обратных вязких эмульсий ЭО-В предварительно составленную смесь из нефтяного битума и сланцевого масла нагревают до температуры 60 - 80 °C, водный раствор едкого натра и поваренной соли нагревают до 30 - 40°С.

При приготовлении обратных жидких эмульсий ЭО вяжущее нагревают в зависимости от вязкости до 20 - 60 °С. Температуру вяжущего назначают из условия подачи его в мешалку насосом. Водный раствор соли и едкого натра не подогревают. Прогревают лопастную мешалку, краны, трубопроводы и дозаторы. Вяжущее и водный раствор заливают в дозаторы в количестве, соответствующем данным в табл. 8. Сперва в мешалку подают вяжущее, затем при непрерывном перемешивании со скоростью лопастей 60 - 80 об/мин подают водный раствор. Окончив подачу раствора, перемешивают еще 5 - 8 мин. Готовую эмульсию сливают в хранилище или в расходную емкость через отверстие в дне мешалки и цикл повторяют.

3.44. При приготовлении паст в мешалку сперва подают порошкообразный эмульгатор, в полном количестве, соответствующем составу пасты (табл. 9), затем воду, предварительно подогретую до 50 - 70 °C, в количестве 30 - 50 % требуемого по составу. Порошок и воду перемешивают 20 - 30 с до получения равномерной тестообразной массы с плотностью 1,38 - 1,4 г/см. В приготовленное тесто при непрерывном перемешивании постепенно, несколькими порциями вливают поочередно битум и оставшуюся воду. Время перемешивания теста с битумом до получения пасты составляет в зависимости от типа смесителя 60 - 120 с. Готовую пасту выгружают из мешалки в транспортные средства или в запасную емкость.

|

Количество вещества, % |

|

|

Известь молотая (кипелка) |

8 - 12 |

|

Вода |

42 - 33 |

|

Битум |

50 - 55 |

|

Известь-пушонка |

15 - 20 |

|

Вода |

40 - 30 |

|

Битум |

45 - 50 |

|

Фильтропрессная грязь |

25 - 30 |

|

Вода |

35 - 20 |

|

Битум |

40 - 50 |

Контроль качества эмульсий

3.45. В процессе приготовления эмульсий следует контролировать:

точность дозирования компонентов эмульгатора при приготовлении водных растворов или введения ПАВ в битум;

водородный показатель рН водных растворов эмульгатора;

температуру битума и раствора эмульгатора, поступающих в эмульсионную машину, температуру готовой эмульсии, вытекающей из машины (непрерывный контроль - автоматический);

точность дозирования битума;

однородность эмульсии путем погружения стеклянной палочки в готовую эмульсию (периодическая визуальная оценка). При хорошем качестве эмульсии палочка покрывается однородной темно-коричневой пленкой. Не допускается в пленке комочков или нитей битума.

3.46. Готовые эмульсии должны быть приняты техническим контролем предприятия-изготовителя.

Приемку эмульсии производят партиями. Размер партии эмульсии устанавливают в количестве сменной выработки одной установки, но не более 50 т.

Для контроля качества эмульсии следует отбирать по две пробы от каждой партии эмульсии. Каждая проба не должна быть менее 2 л. Пробы отбирают из емкости, где находится готовая эмульсия, сосудом вместимостью 2,5 - 3 л, погружаемым в эмульсию на глубину, равную половине толщины слоя эмульсии в емкости.

Пробы эмульсии отбирают и испытывают через сутки после ее приготовления.

Приемочный контроль каждой партии эмульсии производит предприятие-изготовитель по следующим показателям:

содержание битума с эмульгатором;

смешиваемость эмульсии с минеральными материалами;

однородность.

3.47. Предприятие-изготовитель обязано также производить периодический контроль эмульсий по следующим показателям: условной вязкости, устойчивости при хранении, сцепления пленки вяжущего с минеральными материалами, устойчивости при транспортировании, а также глубины проникания иглы, растяжимости и температуры размягчения битума, выделенного из эмульсии.

Периодический контроль следует осуществлять не реже одного раза в квартал и при каждом изменении материалов, применяемых при приготовлении эмульсий, а также при изменении состава эмульсии.

Хранение и транспортирование эмульсии

3.48. Эмульсии можно хранить на месте их приготовления и на месте применения. В обоих случаях лучшим способом является хранение в вертикальных цилиндрических емкостях (рис. 2). Не рекомендуется хранить эмульсии в емкостях прямоугольного сечения во избежание скопления битума в углах емкости.

3.49. Емкости для эмульсии должны быть чистыми; перед наполнением их следует промыть горячей водой или обработать паром. Во избежание загрязнения битумной эмульсии, испарения из нее воды, а также попадания дождя емкости должны плотно закрываться.

3.50. Не допускается сливать в одну емкость эмульсии различного состава, так как это приводит к распаду, т.е. необратимому разделению на битум и воду.

3.51. Наполнять емкость и отбирать из нее эмульсии следует снизу. При необходимости наполнения сверху конец сливного патрубка (шланга) опускают в глубь эмульсии, чтобы не допускать ценообразования или распада заливаемой эмульсии вследствие ударов ее о поверхность эмульсии, находящейся в емкости.

3.52. Эмульсии допускается хранить при температуре воздуха не ниже 0 °С. Срок хранения эмульсий классов ЭБА-1, ЭБА-2, ЭБК-1, ЭБК-2 - один месяц со дня приготовления, эмульсий классов ЭБА-3 и ЭБК-3 - два месяца со дня приготовления.

3.53. При длительном (в течение 2 недель и более) хранении допускается некоторое расслоение эмульсии, т.е. изменение концентрации битума по высоте емкости без образования неразмешиваемых комков и сгустков. Длительно хранившуюся эмульсию перед использованием необходимо тщательно перемешать.

3.54. Пасты можно хранить в течение 6 мес. при температуре воздуха до минус 15 °С. При хранении паста оседает и уплотняется, поэтому перед применением ее необходимо перемешивать. Во избежание пересыхания пасты над ее поверхностью должен быть постоянный слой воды 2 - 5 см.

3.55. Обратные эмульсии разрешается хранить без потери качества в течение недели при температуре воздуха до минус 5 °С. Обратные вязкие эмульсии хранят в обогреваемых емкостях.

3.56. Для транспортирования эмульсий могут быть использованы автогудронаторы, битумовозы, железнодорожные цистерны, цистерны емкостью 1 - 2 т, смонтированные на грузовых автомобилях, металлические бочки емкостью от 100 до 500 л. При наполнении транспортных средств следует соблюдать требования пп. 3.50 - 3.51.

При наполнении транспортных средств эмульсию следует пропускать через сетчатый фильтр с размером отверстий 3 мм, надетый на заборный конец шланга.

3.57. Для транспортирования паст могут быть использованы: автомобили-самосвалы, ящики или бочки, не пропускающие воду.

3.58. Предприятие-изготовитель должно сопровождать каждую партию эмульсии документом, удостоверяющим качество, в котором указывают:

наименование и адрес предприятия-изготовителя;

номер и дату составления документа;

класс эмульсии и наименование эмульгатора;

результаты испытаний (глубину проникания иглы для битума, использованного при изготовлении эмульсий, содержание битума с эмульгатором, условную вязкость эмульсии);

дату изготовления эмульсии;

обозначение нормативного документа.

4. МЕТОДЫ ИСПЫТАНИЯ ЭМУЛЬГАТОРОВ И ЭМУЛЬСИЙ

Испытание эмульгаторов

4.1. Содержание воды в эмульгаторах определяется по ГОСТ 2477-65*.

4.2. Основность эмульгаторов и кислотное число определяют по ГОСТ 11362-76*.

4.3. Число омыления выражается количеством миллиграммов едкого кали, необходимого для омыления всех свободных и связанных кислот, содержащихся в 1 г кислотного продукта.

Для светлоокрашенных продуктов число омыления определяется по ГОСТ 17362-71*.

Для темноокрашенных эмульгаторов - по следующей методике.

Навеску эмульгатора 1 - 2 г, отвешенную на аналитических весах, помещают в коническую колбу. В колбу вливают 20 мл бензола и растворяют в нем навеску эмульгатора. В колбу с растворенным эмульгатором добавляют 25 мл 0,5H спиртового раствора едкого кали и кипятят с обратным холодильником в течение 1,5 - 2 ч. Одновременно в тех же условиях и такой же колбе кипятят такую же смесь из бензола со спиртовым раствором едкого кали, но без навески (слепой опыт). После прекращения нагревания промывают трубку холодильника 3 - 5 мл нейтрализованного этилового спирта.

Каждую из колб помещают на магнитную мешалку, опускают в раствор электроды потенциометра (на глубину 10 - 12 мм) и магнит для перемешивания раствора и отмечают первоначальное значение pH.

Титрование производят обратное, т.е. в контрольную и рабочую пробы вводят 25 мл 0,5H спиртового раствора НCl, а затем оттитровывают 0,5H раствором КОН до pH более 10. Титрование ведут медленно, добавляя титрованный раствор порциями по 0,1 мл, причем каждую последующую порцию титрана добавляют только после того, как стрелка pH-метра примет устойчивое положение.

Число омыления рассчитывают на сухое вещество по формуле

![]() (6)

(6)

где V1 - количество 0,5H раствора КОН, израсходованного на титрование рабочей пробы, мл; V2 - количество того же раствора КОН израсходованного на титрование слепого опыта, мл; Ткон - титр 0,5H раствора КОН, мг; g - навеска эмульгатора, г; В - содержание воды в эмульгаторе, %.

Значения V1 и V2 устанавливают расчетным или графическим интерполированием для рН - 10. Титр КОН устанавливают потенциометрически по спиртовому раствору 0,5H HCl, приготовленному из фиксанала.

4.4. Водородный показатель рН водных растворов эмульгаторов определяют индикаторной бумагой (экспресс-метод) или потенциометром. При применении экспресс-метода полоску индикаторной бумаги погружают в испытуемый раствор, вынимают из него и немедленно сравнивают полученную окраску бумаги с прилагаемой шкалой цветности, соответствующей различным значениям рН (от 1 до 14).

Для определения рН потенциометром используют рН-метры. Измерения выполняют в соответствии с инструкциями, прилагаемыми к приборам.

4.5. Содержание фенолов в дегтях определяют в соответствии с ГОСТ 4641-80 п. 4.7.

4.6. Содержание активных СаО и MgO в извести определяют по ГОСТ 22688-77.

Испытание эмульсий

4.7. Прямые эмульсии испытывают в соответствии с требованиями ГОСТ 18659-81.

4.8. Обратные эмульсии испытывают по методикам, изложенным в пп. 4.9 - 4.14. Из приготовленной партии обратной эмульсии отбирают 1 - 2 кг в фарфоровый, эмалированный или стеклянный сосуд. Перед взятием пробы эмульсию тщательно перемешивают.

4.9. Содержание воды в обратной эмульсии определяют по ГОСТ 2477-65*.

4.10. Вязкость обратных эмульсий определяют навискозиметре для нефтяных битумов с отверстием 5 мм при температуре 60 °С.

Вискозиметр устанавливают горизонтально с помощью установочных винтов.

Внутреннюю поверхность цилиндра вискозиметра, а также шариковый клапан тщательно промывают бензином или другим растворителем и просушивают воздухом. Сточное отверстие цилиндра закрывают шариковым клапаном и подставляют под него фарфоровую чашку. Баню вискозиметра наполняют водой с температурой (60 ± 2 °С). Эмульсию с температурой (60 ± 2 °С) наливают в цилиндр вискозиметра так, чтобы боковой шлифт отвесно поставленного шарикового клапана был погружен в продукт до половины своего диаметра.

Фарфоровую чашку убирают из-под сточного отверстия вискозиметра и на ее место подставляют чистый сухой измерительный цилиндр так, чтобы при сливе продукт не разбрызгивался по стенкам цилиндра.

Затем быстро поднимают за стержень шариковый клапан и вешают его на край цилиндра или на специальный держатель. В момент, когда уровень эмульсии достигнет в измерительном цилиндре метки 25 мл, включают секундомер. Когда уровень продукта достигнет метки 75 мл, секундомер останавливают и вычисляют время испытания.

За условную вязкость, выраженную в секундах, принимают время истечения 50 мл эмульсии. За результат принимают среднее арифметическое значение результатов двух параллельных определений.

4.11. Однородность обратной эмульсии определяют визуально по наличию в эмульсии непроэмульгированных объемов воды. В эмульсию на 1 с погружают стеклянную палочку. Затем палочку вынимают и по мере стекания эмульсии просматривают поверхность. На поверхности эмульсии не должно быть непроэмульгированных или коагулированных капель воды.

4.12. Устойчивость при хранении обратных эмульсий, т.е. способность ее оставаться однородной без образования в эмульсии объемов воды в процессе хранения, определяют следующим образом.

В каждый из двух цилиндров вместимостью по 250 мл наливают по 200 мл эмульсии. Цилиндры плотно закрывают и оставляют на хранение в спокойном состоянии при комнатной температуре на 7 сут.

По истечении 7 сут оценивают визуально однородность эмульсии. Если наблюдается расслаивание, то после перемешивания однородность эмульсии должна восстанавливаться. В противном случае считают, что эмульсия не выдержала испытание.

4.13. Определение способности обратной эмульсии обрабатывать влажный каменный материал заключается в перемешивании каменного материала с оптимальным количеством извести и обратной эмульсии или извести и обратной и прямой эмульсиями и визуальной оценке величины поверхности покрытой пленкой вяжущего.

Щебень массой 1 кг, размером 5 - 15 мм промывают, высушивают 2 час при температуре 105 °C, после чего охлаждают.

200 г щебня увлажняют 3 % воды, перемешивают, добавляют 0,5 % извести-пушонки. После тщательного перемешивания увлажненного щебня с известью добавляют 4 % (в пересчете на исходное вяжущее) обратной эмульсии ЭО и снова тщательно перемешивают. Поверхность щебня после обработки эмульсией должна быть покрыта сплошной пленкой вяжущего.

При определении способности обволакивания щебня обратными вязкими ЭО-В эмульсиями перед обработкой эмульсию и щебень нагревают до 40 - 60 °С.

При определении способности обволакивания щебня двумя эмульсиями - обратной ОЭ и прямой ЭБА-2 или ЭБА-3 200 г щебня фракции 5 - 15 мм увлажняют 3 % воды, перемешивают, добавляют 0,5 % извести-пушонки, снова тщательно перемешивают, затем добавляют 2,1 % обратной эмульсии, тщательно перемешивают, добавляют 4,8 % прямой эмульсии ЭБА-2 или ЭБА-3. Производят перемешивание в течение 30 с и раскладывают по бумаге.

Способность к обволакиванию считается удовлетворительной, если необработанными обратной эмульсией остаются только углубления на поверхности щебня, а прямой эмульсией обволакивается не менее 90 % поверхности.

4.14. Сцепление пленки вяжущего с минеральными материалами оценивают визуально по величине поверхности минерального материала, предварительно обработанного обратной вязкой эмульсией или обратной жидкой эмульсией в сочетании с битумной эмульсией прямого типа, после кипячения его в воде.

Обработанный эмульсиями, как указано в п. 4.13, щебеночный материал раскладывают слоем в одну щебенку и выдерживают при комнатной температуре в течение 30 мин. Затем 100 г материала помещают на металлическую сетку, подвешивают ее в стакане с кипящей водой и кипятят 30 мин, после чего бумагой снимают с поверхности воды пленку вяжущего, вынимают сетку, щебень раскладывают на бумагу и визуально по величине поверхности, покрытой пленкой вяжущего, определяют сцепление вяжущего с минеральным материалом. Если не менее трех четвертей (75 %) поверхности щебня покрыто битумной пленкой, то считают, что эмульсия выдержала испытание.

Испытание паст

4.15. Условную вязкость паст определяют в соответствии с п. 4.10, но при температуре 20 °С.

4.16. Однородность пасты определяется по остатку битума на сите с сеткой № 1,25 после процеживания через него пасты и выражается в % массы пасты.

Сито тщательно промывают водой с моющим средством, а затем чистой водой, высушивают и охлаждают до комнатной температуры. Сито помещают в чашку и взвешивают с точностью до 0,01 г, затем сито вынимают из чашки и обильно смачивают водой. Дают воде стечь и устанавливают сито над сосудом вместимостью не менее 2 л.

В стеклянный стакан отвешивают 100 г пасты и разбавляют ее 500 см3 воды, тщательно перемешивая стеклянной палочкой.

Разведенную пасту равномерно и непрерывно процеживают через сито. Освобождаемый от пасты стакан и стеклянную палочку промывают водой, сливая ее на сито. Остаток на сите также промывают водой до получения прозрачных промывных вод, не содержащих следов пасты.

После этого сито ставят в чашку, с которой его предварительно взвешивали, и сушат до постоянной массы при температуре 105 - 110 °С, охлаждают до комнатной температуры и взвешивают вместе с чашкой с точностью 0,01 г.

Однородность устанавливают по остатку на сите в % и вычисляют по формуле с точностью 0,01 %

![]() (7)

(7)

где g1 - масса сита и чашки, г;

g2 - масса сита с остатком и чашкой, г;

g3 - мgасса пасты, г.

Максимальное расхождение между результатами параллельных определений не должно превышать 0,05 %, если это расхождение больше, то определение повторяют.

За результат принимают среднее арифметическое значение результатов двух параллельных определений.

4.17. Устойчивость при хранении оценивают по изменению однородности пасты, характеризуемой остатком на сите с сеткой № 1,25 при процеживании через него пасты после 7 и 30 суток хранения.

В каждые из четырех сосудов вместимостью по 250 мл отвешивают по 200 г пасты с точностью 0,01 г. Сосуды плотно закрывают и оставляют на хранение в спокойном состоянии при комнатной температуре.

По истечении 7 сут проводят испытание пасты из двух сосудов в соответствии с п. 4.16. Из двух других цилиндров пасту испытывают через 30 сут хранения.

5. ПРИМЕНЕНИЕ БИТУМНЫХ ЭМУЛЬСИЙ

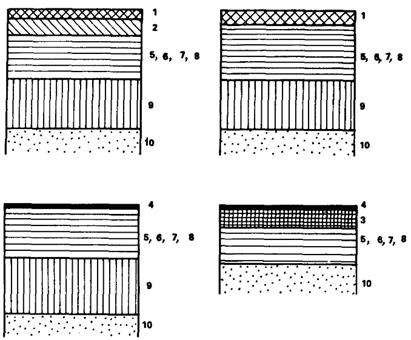

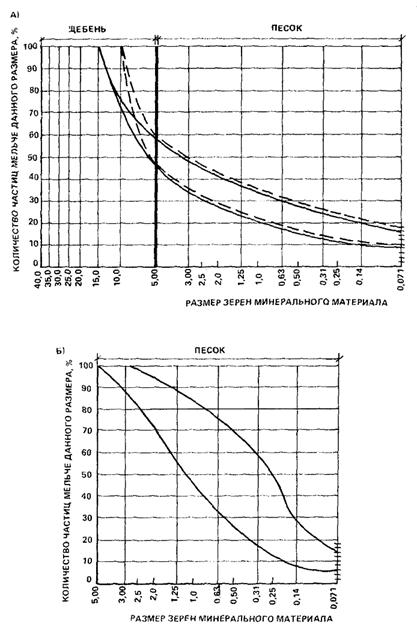

5.1. Рекомендуемая область применения битумных эмульсий для дорожного строительства приведена в табл. 10. На рис. 3 даны принципиальные конструкции дорожных одежд, устраиваемых с применением битумных эмульсий.

Расчетные модули упругости конструктивных слоев, устраиваемых с применением эмульсий, приведены в табл. 11.

Устройство дорожных одежд из эмульсионно-минеральных смесей, приготовленных в установке

5.2. Область применения эмульсионно-минеральных смесей в конструктивных слоях дорожных одежд в основном та же, что и аналогичных из битумоминеральных смесей, приготовленных горячим способом.

Особые случаи применения некоторых разновидностей эмульсионно-минеральных смесей оговорены в соответствующих разделах Пособия.

Технология приготовления смесей с применением эмульсий зависит от зернового состава смесей, а именно от содержания тонкодисперсной части смеси, которая наиболее активна по отношению к битумной эмульсии. Смеси различного зернового состава требуют применения эмульсий разных классов. Состав смеси и класс эмульсии определяют в свою очередь особенности технологии производства работ в каждом конкретном случае.

5.3. Эмульсионно-минеральные смеси отличаются от горячих битумоминеральных более длительным сроком формирования.

Процесс формирования зависит от активности взаимодействия эмульгатора с минеральными материалами и возможности удаления воды из смеси.

Катионные эмульсии активно взаимодействуют с минеральными материалами, обеспечивая хорошую адгезию битумной пленки и быстрое формирование материала.

Эмульгаторы анионных эмульсий мало активны или даже инертны по отношению к поверхности минеральных материалов. Для усиления адгезионных и когезионных связей в эмульсионно-минеральных смесях на анионных эмульсиях в их состав вводят известь или цемент, с которыми эмульгатор вступает в химическое взаимодействие, стимулируя тем самым распад эмульсии и образование адгезионных связей. При этом часть воды уходит на гидратацию этих активаторов. Все это ускоряет процесс формирования смесей и улучшает их физико-механические свойства. Особенно эффективно использовать в качестве добавки цемент. Он реагирует с водой длительное время, постепенно отбирая ее из пленки и из пор и образуя в структуре материала жесткие связи, способствующие значительному увеличению его прочности. Использование цемента особенно эффективно в эмульсионно-минеральных смесях из гравийных и песчаных материалов, не обогащенных дроблеными зернами.

На процесс формирования оказывают влияние также и погодно-климатические факторы.

Все сказанное выше обусловливает особенности в технологии работ, необходимые для обеспечения качества и несущей способности слоев из эмульсионног минеральных смесей.

|

Вид эмульсии |

Дорожно-климатические зоны |

|

|

Устройство конструктивных слоев дорожных одежд из различных видов эмульсионно-минеральных смесей, приготовляемых в установке: |

||

|

черный щебень |

ЭБК-2, ЭБА-2; ЭО-В, ЭО - совместно с ЭБА-2 или ЭБА-3 |

I - V |

|

пористые щебеночные смеси |

ЭБК-2, ЭБА-2 |

II - V |

|

плотные щебеночные, гравийные и гравийно-песчаные смеси |

ЭБК-3, ЭБА-3 |

II - V |

|

песчаные, обработанные эмульсией и цементом |

ЭБА-3 |

II - V |

|

Устройство конструктивных слоев дорожных одежд из щебня, обработанного эмульсией способом пропитки |

ЭБА-2, ЭБК-2 |

II - V |

|

Устройство конструктивных слоев дорожных одежд из минеральных материалов (щебня, гравия, песка), обработанных эмульсией способом смешения на дороге |

ЭБА-3, пасты |

II - V |

|

Устройство поверхностной обработки покрытий с использованием: |

||

|

фракционированного щебня |

ЭБК-1, ЭБК-2, ЭБА-1, ЭБА-2, пасты |

I - V II - V III - V |

|

эмульсионно-минеральных смесей |

ЭБК-2, ЭБК-3 |

I - V |

|

битумных шламов |

пасты |

III - V |

|

Уход за свежеуложенным цементобетоном и цементогрунтом |

ЭБА-1, ЭБА-2 |

II - V |

|

Укрепление поверхности откосов земляного полотна, закрепление песков в верхнем слое земляного полотна, закрепление подвижных песков |

ЭБА-3 |

II - V |

|

Подгрунтовка |

Прямые эмульсии всех классов |

I - V |

|

Обеспыливание |

ЭБА-3 |

II - V |

Рис. 3. Схемы конструкций дорожных одежд для дорог II - V категорий, устраиваемых с применением эмульсии:

1. Плотный асфальтобетон. 2. Пористый асфальтобетон. 3. Плотная эмульсионно-минеральная смесь. 4. Поверхностная обработка на битумной эмульсии. 5. Подобранные щебеночные смеси, обработанные битумной эмульсией. 6. Подобранные гравийные смеси, обработанные битумной эмульсией с добавлением 30 % щебня. 7. Гравийные, гравийно-песчаные смеси, обработанные битумной эмульсией совместно с цементом. 8. Щебень, обработанный эмульсией по способу пропитки. 9. Щебеночные, гравийные, песчаные материалы и грунты, укрепленные неорганическими вяжущими. 10. Песок

Черный щебень

5.4. Щебень, обработанный эмульсией, можно использовать непосредственно после приготовления или заготавливать впрок, т.е. хранить в штабелях. Такой способ не только устраняет зависимость строительных объектов от смесительной установки, но и ускоряет процесс формирования конструктивных слоев благодаря формированию пленки вяжущего на щебне в период хранения.

5.5. Щебень применяют как основных, так и кислых пород, смесь фракций или одну узкую фракцию. Содержание в щебне пылевидных, илистых или глинистых частиц должно соответствовать ГОСТ 8267-82, ГОСТ 10260-82.

5.6. Для обработки щебня применяют эмульсии ЭБК-2 и ЭБА-2, а также обратные эмульсии вязкие ЭО-В и жидкие ЭО в сочетании с прямыми ЭБА-2, ЭБА-3.

5.7. Эмульсии, используемые для обработки щебня, должны выдерживать испытание на водоустойчивость пленки по ГОСТ 18659-81 для прямых эмульсий и по п. 4.14 - для обратных. Испытания проводят на щебне, предназначенном для обработки. Если прямая анионная эмульсия не выдерживает испытания, в щебень необходимо вводить 6,5 % извести от массы щебня. Известь можно вводить в виде известкового молока, содержащего не более 30 % извести.

|

Модуль Е, МПа |

|

|

Щебень и пористые щебеночные смеси, обработанные эмульсией: |

|

|

щебень 1-го и 2-го классов |

600 - 800 |

|

щебень 3-го класса |

500 - 600 |

|

Щебеночные смеси плотные, обработанные эмульсией |

600 - 900 |

|

Гравийные смеси оптимального зернового состава, с 25 - 40 % дробленых зерен, обработанные эмульсией |

400 - 500 |

|

Гравийные и гравийно-песчаные смеси, обработанные двумя вяжущими - битумной эмульсией и цементом |

500 - 700 |

|

Песчаные эмульсии, обработанные двумя вяжущими - битумной эмульсией и цементом |

400 - 600 |

|

Щебень 1-го и 2-го классов, обработанный эмульсией по способу пропитки |

400 - 600 |

Примечание. Модули упругости позиций 1 - 5 даны для материалов, обработанных вяжущим в установке; для соответствующих материалов, обработанных вяжущим на дороге, значения модулей упругости должны быть снижены на 20 %.

5.8. При обработке щебня, предназначенного для укладки сразу после приготовления, используют эмульсии, содержащие битум марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130.

Для щебня, заготавливаемого впрок, применяют прямые эмульсии, приготовленные на битумах пониженной вязкости с глубиной проникания иглы (200 - 250) 0,1 мм, обратные ЭО-В и ЭО в сочетании с прямыми ЭБА-2, ЭБА-3, приготавливаемыми на битумах марок БНД 40/60 и БНД 60/90.

Битумы с глубиной проникания (200 - 250) 0,1 мм могут быть получены на нефтеперерабатывающем заводе либо на эмульсионной базе путем разжижения более вязкого битума. В качестве разжижителя рекомендуется дизельное топливо (ТУ 305-82), моторное топливо (ГОСТ 1667-68*), мазут (ГОСТ 10585-75*), сланцевое масло (ГОСТ 4806-79*). В зависимости от вязкости исходного битума количество разжижителя может быть в пределах 5 - 12 % и подбирается в лаборатории.

5.9. Количество эмульсии, необходимое для обработки щебня, зависит от его крупности, природы материала и характера его поверхности и составляет 1,5 - 4,5 % в пересчете на битум (см. табл. 12.). В конкретном случае необходимое количество эмульсии для обработки щебня определяется пробными замесами.

При обработке щебня обратной эмульсией совместно с прямой 40 % вяжущего вводят в виде обратной эмульсии и 60 % в виде прямой.

|

Количество битума (дегтя), % массы щебня |

|||

|

Обработка прямой или обратной эмульсией |

Обработка прямой эмульсией совместно с обратной |

||

|

Количество сланцевого битума или каменноугольного дёгтя, вводимого в виде обратной эмульсии |

Количество битума, вводимого в виде прямой эмульсии |

||

|

Щебень: |

|||

|

25 - 40 |

1,5 - 3 |

1,2 |

1,8 |

|

15 - 25 |

2 - 3,5 |

1,4 |

2,1 |

|

5 - 15 |

2,5 - 4,5 |

1,6 |

2,4 |

|

5 - 10 |

3 - 4,5 |

1,8 |

2,7 |

|

Щебеночные смеси, содержащие около 5 % частиц размером 0,071 мм: |

|||

|

0 - 35 |

3,5 - 4,5 |

- |

- |

|

0 - 20 |

4,0 - 5,5 |

- |

- |

Примечание. Количество эмульсии

рассчитывают по формуле:![]() , где Б - количество битума (дегтя); К -

концентрация эмульсии.

, где Б - количество битума (дегтя); К -

концентрация эмульсии.

5.10. Щебень обрабатывают в смесителях принудительного действия, обеспечивающих дозирование всех компонентов. При обработке прямой эмульсией сначала в смеситель подают щебень и известь (известковое молоко), если это требуется для улучшения водостойкости пленки вяжущего, затем вводят эмульсию. При обработке обратной вязкой эмульсией щебень сначала обязательно перемешивают с известью, затем с обратной эмульсией. Если обрабатывают щебень двумя эмульсиями, сначала его перемешивают с известью, затем с обратной эмульсией и наконец с прямой. При работе с прямыми или с обратными жидкими эмульсиями ЭО в сочетании с прямыми, как правило, не требуется подогрева минеральных материалов и эмульсии. Обратную эмульсию вязкую ЭО-В нагревают до 60 - 70 °С, а обрабатываемый ею щебень до 20 - 60 °С.

5.11. Готовый черный щебень выгружают в автомобили - самосвалы и отвозят к месту складирования или на строительный объект. Местом складирования черного щебня может служить открытая, тщательно спланированная бульдозером площадка. Во избежание загрязнения щебня грунтом и для обеспечения дренажа воды, вытекающей из смеси в процессе ее формирования, и дождевой воды, площадку засыпают слоем песка толщиной в несколько сантиметров. Щебень укладывают в штабель, высоту и объем которого устанавливают исходя из производительности смесительной установки, размеров площадки, предполагаемых сроков хранения.

5.12. Щебень, обработанный эмульсией, может храниться в штабеле не слеживаясь несколько месяцев. Образующаяся со временем корка плотного материала не препятствует разработке штабеля. В процессе разработки и погрузки она разрыхляется. Черный щебень погружают экскаватором или погрузчиком, транспортируют к месту работ автомобилями - самосвалами.

5.13. Черный щебень укладывают асфальтоукладчиком или автогрейдером в соответствии с «Инструкцией по устройству покрытий и оснований из щебеночных, гравийных и песчаных материалов, обработанных органическими вяжущими» (ВСН 123-77). Работы по укладке черного щебня из штабеля в конструктивный слой можно выполнять при температуре воздуха до -5 °С. Свежеприготовленный щебень, обработанный анионной эмульсией, укладывают в конструктивный слой при температуре воздуха не ниже 10, катионной - не ниже 5, обратной совместно с прямой или одной обратной - до -5 °С.

5.14. Для уплотнения, которое начинают сразу после распределения черного щебня, применяют средние и тяжелые катки как с металлическими вальцами, так и на пневматических шинах. Если при уплотнении щебень прилипает к катку, поверхность укладываемого слоя Нужно присыпать небольшим количеством песка.

5.15. Если по устроенному конструктивному слою сразу открывают движение транспортных средств, поверхность слоя из черного щебня в процессе уплотнения необходимо присыпать песком из расчета 3 - 5 кг/м2.

5.16. При стадийном строительстве слои из щебня, обработанного эмульсией, могут служить покрытиями при условии устройства на них поверхностной обработки.

Пористые щебеночные смеси

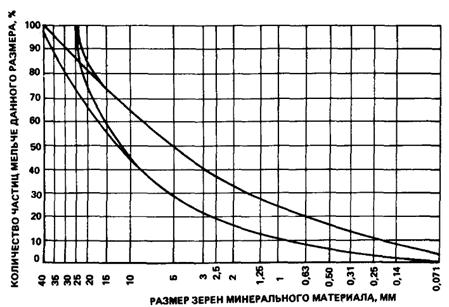

5.17. Рекомендуемый зерновой состав пористых щебеночных смесей, полученных дроблением горной породы без последующего разделения на фракции или составленных из щебня различных фракций и отсева продуктов дробления или природного песка, приведен на рис. 4.

5.18. Свойства смесей, обработанных эмульсиями, должны соответствовать требованиям п. 6.6.

5.19. Для обработки щебеночных смесей из кислых пород целесообразно использовать катионные эмульсии классов ЭБК-2, ЭБК-3, обеспечивающие хорошее сцепление эмульгированного битума со щебнем и быстрое формирование смеси, а также обратные вязкие ЭО-В и жидкие ЭО в сочетании с прямыми эмульсиями ЭБА-2 и ЭБА-3. В случае применения обратных эмульсий минеральный материал необходимо предварительно обработать известью.

Для обработки щебеночных смесей из основных пород рекомендуются как катионные, так и анионные эмульсии классов ЭБК-2, ЭБК-3, ЭБА-2, ЭБА-3.

5.20. Для обработки щебеночных смесей, содержащих до 15 % частиц мельче 1,25 мм (в том числе не более 2 % пыли и глины), целесообразно применять эмульсии ЭБА-2, ЭБК-2.

При большем содержании вышеуказанных фракций необходимо применять эмульсии ЭБК-3, ЭБА-3.

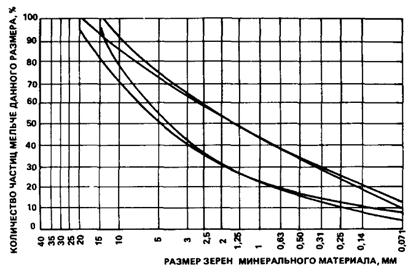

Рис. 4. Кривые зернового состава пористых щебеночных смесей

5.21. Если эмульсии, используемые для обработки щебеночных смесей, не обеспечивают необходимого коэффициента водостойкости образцов (табл. 15), в щебеночную смесь необходимо добавить 1 - 2 % извести (от массы смеси) или 2 - 3 % цемента.

5.22. Количество вводимого в смесь вяжущего определяется требованиями, предъявляемыми к конструктивному слою. Ориентировочно эмульсии (в пересчете на битум) должно быть 3,5 - 5,5 % (см. табл. 12). Меньшее количество вяжущего - для крупнозернистых смесей, предназначаемых в нижние слои.

При одинаковом зерновом составе, как правило, для менее прочного и менее плотного щебня вяжущего требуется больше, чем для плотного и прочного.

5.23. Концентрация битума в прямой эмульсии может изменяться от 60 до 45 % в зависимости от влажности и чистоты минерального материала. Концентрацию уточняют по пробному замесу. При изменении концентрации эмульсии количество вводимого в смесь битума должно быть постоянным. Обратную эмульсию применяют 70 - 80 %-й концентрации.

Если смеси после приготовления сразу укладывают в конструктивный слой, то их приготовляют на эмульсии с глубиной проникания битума (80 - 100) 0,1 мм; если смеси предполагается складировать, т.е. хранить какое-то время на складе в штабелях, то глубина проникания битума, использованного для приготовления эмульсии, должна быть (200 - 250) 0,1 мм.

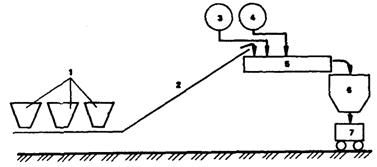

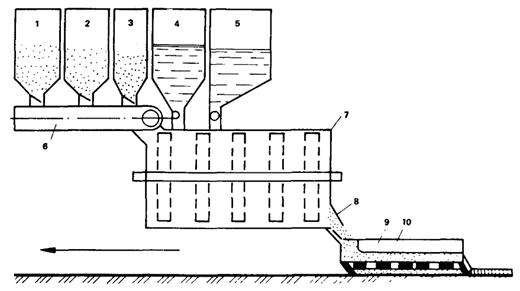

Рис. 5. Схема установки для приготовления эмульсионно-минеральных смесей:

1. Дозаторы минеральных материалов. 2. Транспортер. 3. Емкость для воды. 4. Емкость для эмульсии. 5. Смеситель двухвальный непрерывного действия. 6. Накопительный бункер. 7. Автомобиль-самосвал

5.24. Пористые щебеночные смеси приготавливают в смесителях, предназначенных для перемешивания минеральных материалов с вяжущим холодным способом. Из серийно выпускаемых для этих целей пригоден смеситель ДС-50 А (Б). Использование смесителей, предназначенных для приготовления асфальтобетонных смесей, нецелесообразно.

Установка по приготовлению эмульсионно-минеральных смесей может быть смонтирована также на базе одной из бетоносмесительных установок. Она должна включать в себя (рис. 5): смеситель двухвальный непрерывного действия, дозаторы минеральных материалов, транспортер, подающий минеральный материал в мешалку, накопительный бункер, расходные, емкости для эмульсии и воды и трубопроводы, подающие эмульсию и воду в смеситель. Накопительный бункер должен быть такой емкости, чтобы не останавливать работу смесителя при смене машин под загрузкой. Хранить смесь в бункере в течение нескольких часов не рекомендуется. Высота падения смеси в кузов автомашин при загрузке должна быть как можно меньше.

Смеситель должен обеспечивать интенсивное и равномерное перемешивание смеси. Одним из основных условий при этом является достаточная скорость вращения валов. Окружная скорость лопастей должна быть около 2,5 м/с.

5.25. Минеральные материалы дозируют и подают в смеситель естественной влажности и температуры. При дозировании материалов следует учитывать их влажность. Если минеральные материалы требуют увлажнения, что определяют в лаборатории или пробными замесами на смесителе, то воду в необходимом количестве подают на минеральный материал в самом начале смесителя, т.е. в месте поступления материала с ленты транспортера в смеситель. Затем на увлажненный минеральный материал в смеситель подается эмульсия. Необходимо предусмотреть возможность подачи эмульсии в различных местах смесителя в зависимости от скорости ее распада при смешении с данным материалом. Для этого нужно иметь возможность перемещать сопло, через которое подается эмульсия, вдоль оси мешалки. Место подачи эмульсии в мешалку определяется пробными замесами. Необходимо обеспечить также введение эмульсии в данном сечении по всей ширине мешалки и независимость (стабильность) дозировки ее от уровня эмульсии в расходной емкости.

5.26. Точность дозирования минеральных материалов ± 5 %, эмульсии ± 3 % массы материала.

5.27. Если щебеночные смеси приготовляют с применением обратных эмульсий, то при температуре воздуха ниже 15 °С минеральный материал должен быть нагрет до температуры 40 - 60 °С, а эмульсия - до 60 - 70 °С.

5.28. При применении смесителей периодического действия время перемешивания минеральных материалов с эмульсией определяется пробными замесами на конкретных материалах.

5.29. Работы по устройству слоя из щебеночных смесей, обработанных анионными эмульсиями, следует проводить при температуре воздуха не ниже 10 °С, катионными эмульсиями - до 5 °С, обратными в сочетании с прямыми - до -5 °С. Не разрешается укладывать смеси в дождливую погоду во избежание вымывания вяжущего из смеси.

Щебеночные смеси укладывают асфальтоукладчиком или автогрейдером. Слои основания толщиной 10 - 12 см удобнее укладывать автогрейдером, который позволяет выравнивать при необходимости поверхность слоя в процессе уплотнения. При необходимости готовую смесь, вывезенную на дорогу, можно хранить в валике, не разравнивая в течение нескольких дней. Смеси, не содержащие цемента, не теряют при этом удобоукладываемости, а процесс формирования материала в конструктивном слое после его устройства ускоряется за счет уменьшения влажности смеси во время хранения.

5.30. Пористые щебеночные смеси уплотняют самоходными катками на пневматических шинах или средними и тяжелыми катками с гладкими вальцами. Если при уплотнении щебень прилипает к катку, поверхность уплотняемого слоя присыпают небольшим количеством песка, или отсевов дробления.

5.31. По окончании уплотнения щебеночных смесей, обработанных катионной эмульсией, сразу открывают движение транспортных средств; при обработке анионной эмульсией в сухую теплую погоду движение разрешают в тот же день, ограничивая скорость до 30 - 40 км/ч и регулируя его по ширине проезжей части; во влажную прохладную погоду движение закрывают на несколько суток для формирования слоя.

5.32. На слоях из пористых щебеночных смесей, обработанных эмульсией, устройство других конструктивных слоев или поверхностной обработки допускается не ранее чем через 3 - 5 дней в зависимости от погодных условий.

Плотные щебеночные смеси

5.33. Плотные щебеночные смеси, обработанные эмульсиями, применяют для устройства покрытий на автомобильных дорогах III - V категорий.

Свойства плотных щебеночных смесей, обработанных эмульсиями, должны соответствовать требованиям, указанным в п. 6.6.

5.34. Особенностью плотных смесей является длительный период формирования, обусловленный, с одной стороны, применением медленнораспадающейся эмульсии, взаимодействие которой с минеральным материалом, а следовательно, и распад происходят в течение длительного времени, а с другой стороны, высокой плотностью материала, препятствующей испарению воды и формированию слоя.

Эти особенности требуют соблюдения следующих условий для обеспечения качества работ:

покрытия из плотных эмульсионно-минеральных смесей следует устраивать толщиной не более 3 - 4 см только в теплую сухую погоду (при температуре не ниже 10 °С) и с таким расчетом, чтобы покрытие сформировалось до наступления устойчивой ненастной осенней погоды и заморозков;

влажность минеральных материалов должна быть ограничена 3 - 5 %;

обязательно введение 1,5 - 2 % (от массы минеральной части) извести-пушонки при использовании анионных эмульсий.

Рис. 6. Кривые зернового состава плотных щебеночных смесей

5.35. Зерновой состав плотных эмульсионно-минеральных смесей подбирают в соответствии с кривыми зернового состава (рис. 6).

5.36. Эмульсии класса ЭБА-3 и ЭБК-3 50 - 55 % концентрации приготовляют на битумах вязких марок (п. 3.1).

Возможность смешения минеральных материалов с эмульсией предварительно устанавливается лабораторией. При этом следует иметь в виду, что летом в южных районах в связи с сильным нагревом минеральных материалов может наблюдаться ухудшение качества перемешивания, что требует увеличения влажности смеси.

5.37. Плотные эмульсионно-минеральные смеси приготовляют в смесителях, предназначенных для приготовления холодных смесей с принудительным перемешиванием периодического или непрерывного действия, оборудованных дозирующими устройствами для всех компонентов смеси (см. п. 5.24).

Порядок дозирования компонентов в смесителях периодического действия обычный, т.е. сначала взвешивают и подают минеральные материалы и известь, перемешивают их, а затем вводят эмульсию. Длительность перемешивания зависит от состава смеси, свойств эмульсии, влажности минеральных материалов, типа смесителя и определяется по пробным замесам.

5.38. Плотные эмульсионно-минеральные смеси после приготовления целесообразно хранить в штабеле или валике, так как это способствует уменьшению влажности смеси и ускоряет формирование слоя покрытия. Возможное время хранения смеси зависит от температуры воздуха, вязкости битума, из которого приготовлена эмульсия, и других факторов, и должно быть установлено в каждом конкретном случае.

Ориентировочно оно составляет 2 - 7 сут. Применение эмульсий на битумах с пенетрацией (200 - 300) 0,1 мм значительно уменьшает слеживаемость смесей во время хранения. Смеси распределяют автогрейдером.

5.39. Для уплотнения эмульсионно-минеральных смесей применяют катки на пневматических шинах. Последние 2 - 3 прохода делают катками с металлическими вальцами для выравнивания поверхности покрытия.

5.40. Движение транспортных средств, регулируемое по ширине покрытия, открывают сразу после уплотнения, ограничивая скорость и запрещая длительные остановки на свежеуложенном покрытии в течение первых двух суток.

5.41. Поверхностную обработку на покрытии из плотных эмульсионно-минеральных смесей допускается устраивать после его формирования, но не ранее чем через 5 - 7 сут. при сухой теплой погоде.

Гравийные и гравийно-песчаные смеси

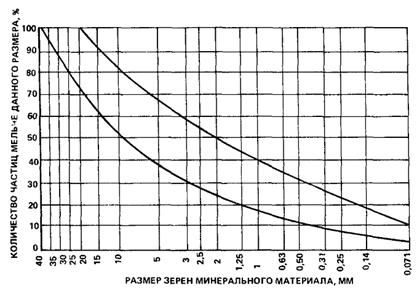

5.42. Гравийные смеси как карьерные, так и составленные из песка и гравия, содержащие от 50 до 80 % зерен крупнее 5 мм, должны иметь непрерывный зерновой состав (рис. 7).

Карьерные смеси, зерновой состав которых не соответствует требованиям к плотным смесям, обогащают гранулометрическими добавками.

5.43. Для обеспечения лучшей удобоукладываемости смеси и большей несущей способности слоя рекомендуется обогащать гравийную смесь 25 - 45 % дробленых частиц (от общего количества гравийных частиц).

5.44. Для оснований рекомендуются смеси с максимальным размером зерен 30 - 35 мм и содержанием частиц менее 0,071 мм до 4 %, для покрытий - с максимальным размером зерен до 20 мм и содержанием частиц менее 0,071 мм до 10 - 12 %. При этом глинистых частиц не должно быть больше 2 % по массе. Максимальный размер зерен ограничивают для того, чтобы получить более однородную смесь, которая лучше перемешивается и меньше расслаивается при транспортировании и укладке.

5.45. Если нельзя обогатить гравийную смесь дробленым гравием, следует применить способ обработки одновременно двумя вяжущими - анионной битумной эмульсией и цементом; этот способ позволяет повысить несущую способность конструктивного слоя, водо- и морозостойкость материала. Двумя вяжущими (эмульсией и цементом) целесообразно обрабатывать также гравийно-песчаные смеси, содержащие менее 50 % гравийных частиц (крупнее 5 мм).

5.46. Для обработки гравийных и гравийно-песчаных смесей применяют эмульсии ЭБА-3 или ЭБК-3 50 - 55 %-й концентрации, приготовленные из дорожных вязких битумов.

5.47. Ориентировочное количество вяжущего (в пересчете на битум) составляет для крупнозернистых смесей 3,5 - 5 %, среднезернистых - 4,5 - 5 %, мелкозернистых - 4,5 - 6 %. Для слоев оснований целесообразно придерживаться нижнего предела содержания вяжущего.

5.48. При обработке смесей анионной эмульсией для обеспечения сцепления пленки вяжущего с поверхностью каменного материала добавляют 1,5 - 2 % извести от массы минерального материала.

5.49. При обработке гравийных и гравийно-песчаных смесей эмульсией и цементом известь не применяют. Количество цемента в таких смесях принимают 4 - 6 % массы минерального материала. Верхний предел назначают для смесей с большей пористостью минерального остова, т.е. менее плотных.

5.50. Свойства смесей должны соответствовать требованиям табл. 15 и 16.

Рис. 7. Кривые зернового состава плотных гравийных смесей

5.51. Эмульсионно-гравийные смеси приготовляют в смесителях принудительного действия (см. п. 5.24), обеспечивающих дозирование всех компонентов смеси. Длительность перемешивания устанавливают по пробным замесам.

5.52. Оптимальная влажность минеральных материалов при обработке их эмульсией или эмульсией совместно с цементом составляет 3 - 5 %. Когда возникает необходимость обработать минеральные материалы повышенной влажности, следует использовать эмульсию большей концентрации.

Если готовая смесь переувлажнена, ее следует оставить на некоторое время на промежуточном складе или в валике на дороге для подсушивания. Длительность выдерживания в валике зависит от погоды и влажности смеси. В теплую сухую погоду переувлажненную смесь достаточно выдержать в течение нескольких часов. В дождливую погоду смесь, не содержащая цемента, может храниться несколько суток.

5.53. При перевозке смесей, содержащих цемент, кузов автосамосвала следует слегка увлажнить.

5.54. Смесь укладывают асфальтоукладчиком или разравнивают автогрейдером.

5.55. Смесь уплотняют непосредственно после укладки или через несколько часов (если она переувлажнена и ее необходимо подсушить), но обязательно до конца рабочей смены. Для смесей, содержащих цемент, нельзя допускать высыхания поверхности слоя до начала уплотнения.

5.56. Относительно такие слои (3 - 5 см) следует уплотнять легкими или средними катками. Слои большой толщины уплотняют средними и тяжелыми катками. Наиболее целесообразны катки на пневматических шинах. При уплотнении смеси катками на пневматических шинах последние 2 - 3 прохода следует делать катками с металлическими вальцами для выравнивания поверхности слоя.

5.57. По слою гравийных и гравийно-песчаных смесей движение транспортных средств открывают сразу после уплотнения, регулируя его по ширине проезжей части и ограничивая скорость до 30 - 40 км/ч в течение 5 - 7 сут.

5.58. Работы по устройству конструктивных слоев из гравийных и гравийно-песчаных смесей с катионными эмульсиями следует проводить при температуре воздуха не ниже 5, а с анионными - не ниже 10 °С.

5.59. На слое из гравийных и гравийно-песчаных смесей, обработанных эмульсией, устройство других конструктивных слоев или поверхностной обработки допускается после формирования его, но не ранее чем через 5 - 7 сут при сухой теплой погоде.

Песчаные смеси

5.60. Песчаные смеси следует обрабатывать битумной эмульсией совместно с цементом. Песчаные смеси могут быть составлены из природного песка и минерального порошка или из природного песка и отсевов дробления гранитных или известняковых пород. В качестве минеральных порошков можно использовать материалы, предусмотренные ГОСТ 9128-84*.

Слои из смесей, обработанных двумя вяжущими, обладают меньшей жесткостью, большей водо- и морозостойкостью, чем из песчаных смесей, укрепленных одним цементом. Наличие в этом материале битума увеличивает его устойчивость против усадочных и температурных напряжений. По сравнению с битумоминеральными песчаными смесями смеси, обработанные двумя вяжущими, отличаются большей прочностью и модулем упругости.

Введение в смесь цемента позволяет не только получить материал с более высокими прочностными показателями, но и в значительной мере ускоряет формирование эмульсионно-минеральных смесей и делает формирование в меньшей степени зависимым от погодных условий.

5.61. Песчаные смеси, полученные способом обработки двумя вяжущими - битумной эмульсией и цементом, рекомендуются для устройства оснований на дорогах II - V категорий и покрытий на дорогах IV категории.

5.62. Для устройства оснований пригодны песчаные смеси, содержащие пески любой крупности.

5.63. Для устройства покрытий рекомендуются песчаные смеси, зерновой состав которых соответствует требованиям ГОСТ 9128-84*.

5.64. Эмульсии применяют прямого типа, анионные или катионные классов ЭБА-3, ЭБК-3, приготовляемые из битумов БНД 60/90, БНД 90/130, БНД 130/200. Количество эмульсии зависит от состава смеси, назначения слоя в дорожной одежде и ориентировочно составляет (в пересчете на битум) для оснований 5 - 6 %, для покрытий 6 - 7 %.