|

ГОСУДАРСТВЕННЫЙ КОМИТЕТ |

ДЕПАРТАМЕНТ |

|

УТВЕРЖДЕНА

|

УТВЕРЖДЕНА распоряжением Департамента от 05.02.03 № 5-р |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЗАЩИТЕ ТРУБОПРОВОДОВ

ТЕПЛОВЫХ СЕТЕЙ

ОТ НАРУЖНОЙ КОРРОЗИИ

РД 153-34.0-20.518-2003

|

СОГЛАСОВАНА |

СОГЛАСОВАНА |

Издательство «Новости теплоснабжения»

Москва 2002

РАЗРАБОТАНА - ОАО «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС» (вводная часть, разделы 2, 5, 6, 12, приложения А, Д, Ю; исполнитель Р. М. Соколов);

- ГУП «Академия коммунального хозяйства им. К.Д. Памфилова» (разделы: 3, 4, 7 - 11, приложения Б - Г, И - Э; исполнители М. А. Сурис, Е. Г. Кузнецова);

- ЗАО Научно-производственным комплексом «Вектор» (разделы: 1, приложения Е, Ж; исполнитель О. С. Усачева);

- РАО «Роскоммунэнерго» (исполнитель А. С. Толмасов);

под общей редакцией: В. Г. Семенова (издательство «Новости теплоснабжения») и Г. М. Скольника (РАО «Роскоммунэнерго»).

РАССМОТРЕНА - секцией «Коммунальная энергетика» Научно-технического совета Госстроя России (протокол от 24.09.02 № 01-НС-14/1).

СОГЛАСОВАНА - Управлением по котлонадзору и надзору за подъемными механизмами Госгортехнадзора России (начальник Управления В. С. Котельников);

- Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России» (первый заместитель начальника Департамента А. П. Ливинский).

УТВЕРЖДЕНА - Государственным комитетом Российской Федерации по строительству и жилищно-коммунальному комплексу (приказ от 29.11.02 № 284);

- Департаментом энергетического надзора, лицензирования и энергоэффективности Минэнерго России (распоряжение от 05.02.03 № 5-р).

С введением настоящей Типовой инструкции утрачивают силу «Типовая инструкция по защите тепловых сетей от наружной коррозии: РД 34.20.518-95», утвержденная РАО «ЕЭС России» 26.06.95 г., и «Правила и нормы по защите трубопроводов тепловых сетей от электрохимической коррозии: РД 34.20.520-96», утвержденная РАО «ЕЭС России» 27.06.96 г.

Срок первой проверки - февраль 2008 года.

Ключевые слова: наружная коррозия, тепловые сети, защитные антикоррозионные покрытия, устройства электрохимической защиты, технические решения, эксплуатация.

РД 153-34.0-20.518-2003

|

Типовая инструкция

|

Вводится в действие

с 5 февраля 2003 года

«Типовая инструкция по защите трубопроводов тепловых сетей от наружной коррозии» (далее - Типовая инструкция) устанавливает методы защиты стальных трубопроводов тепловых сетей и элементов трубопроводов от наружной коррозии*, порядок применения средств защиты и требования к защитным антикоррозионным покрытиям и устройствам электрохимической защиты (ЭХЗ), порядок приемки и ремонта защитных антикоррозионных покрытий и устройств ЭХЗ, правила эксплуатации ЭХЗ в зависимости от способа прокладки тепловых сетей, типа теплоизоляционных конструкций, условий эксплуатации, а также порядок организации работ по защите от наружной коррозии вновь сооружаемых, реконструируемых и действующих тепловых сетей.

* В данной Типовой инструкции вопросы внутренней коррозии трубопроводов тепловых сетей не затрагиваются.

Типовая инструкция разработана с соблюдением основных требований нормативно-технических документов (НТД), определяющих методы и средства защиты от наружной коррозии трубопроводов тепловых сетей и их элементов, а также организации работ по защите их от наружной коррозии.

При составлении Типовой инструкции учтены также современные научно-технические достижения и производственный опыт организаций, эксплуатирующих тепловые сети (ОЭТС)*.

* Аббревиатура принята в соответствии с [2].

Типовая инструкция предназначена для применения организациями, осуществляющими эксплуатацию тепловых сетей (систем транспорта и распределения тепловой энергии), независимо от организационно-правовой формы, имеющими тепловые сети в собственности или на иных законных основаниях, а также организациями, выполняющими проектирование, строительство, монтаж, ремонт, пуск, испытания и техническое освидетельствование трубопроводов тепловых сетей (в части защиты их от наружной коррозии) и средств защиты.

Решением руководителя организации, оформленным распорядительным документом, Типовая инструкция может использоваться непосредственно в полном объеме или в ее части, определяемой по конкретным условиям данной организации.

На основании Типовой инструкции в ОЭТС, могут разрабатываться местные инструкции с учетом технических особенностей и конкретных условий без снижения требований, установленных настоящей Типовой инструкцией.

Контроль соблюдения требований Типовой и местных инструкций, обеспечивающих безопасную эксплуатацию трубопроводов тепловых сетей, осуществляют ведомственные и государственные (Госгортехнадзор России, Госэнергонадзор России) органы технического и энергетического надзора в соответствии с компетенцией этих органов.

Типовая инструкция направлена на повышение эксплуатационной надежности тепловых сетей: обеспечение расчетного срока службы* вновь сооружаемых и реконструируемых тепловых сетей и продление срока службы действующих тепловых сетей.

* Термины и определения приведены в приложении А.

1. Организация работ по защите трубопроводов тепловых сетей и их элементов от наружной коррозии

1.1 Требования по защите тепловых сетей от наружной коррозии при разработке проектов прокладки и электрохимзащиты

1.1.1 Перед разработкой проекта вновь сооружаемых и реконструируемых тепловых сетей для учета реальных условий их прокладки эксплуатационной, проектной или специализированной организацией должны проводиться предпроектные обследования участков теплопроводов с целью подготовки исходных данных для проекта прокладки и мероприятий по защите от наружной коррозии трубопроводов тепловых сетей.

В ходе предпроектных обследований проводятся:

1. уточнение местоположения сопутствующих теплопроводу подземных коммуникаций, расположения установок электрохимзащиты (ЭХЗ) и контрольно-измерительных пунктов (КИП) на них, а также возможности совместной защиты трубопроводов тепловых сетей и смежных подземных сооружений;

2. уточнение данных о расположении рельсовой сети электрифицированного транспорта и тяговых подстанций, пунктов присоединения отрицательных питающих линий к рельсам;

3. уточнение сведений о других возможных источниках блуждающих токов, находящихся в зоне трассы проектируемой сети;

4. уточнение результатов коррозионных изысканий:

а) электрических измерений для определения опасности наружной коррозии;

б) фактического уровня грунтовых вод;

в) уровня затопления водой и заноса грунтом каналов (при разработке проекта капитального ремонта действующих тепловых сетей).

Примечание. Электрические измерения для определения опасности наружной коррозии на трубопроводах тепловых сетей, проложенных бесканально и в каналах, проводятся с целью:

а) выявления участков теплотрассы, находящихся в зоне с повышенной коррозионной агрессивностью грунтов (для бесканальной прокладки);

б) выявления участков тепловых сетей, находящихся в зоне опасного влияния блуждающих токов;

в) определения основных источников опасности в случае одновременного действия нескольких источников блуждающих токов;

г) выявления влияния электрозащитных устройств, установленных на смежных сооружениях, а также возможности устройства совместной защиты;

д) проверки эффективности мероприятий по снижению утечек токов с рельсовых путей электротранспорта в землю;

е) определения исходных параметров для проектирования ЭХЗ на коррозионно-опасных участках тепловых сетей.

1.1.2 Для проектов вновь сооружаемых тепловых сетей в техническом задании на проектирование, выдаваемом проектной организации руководителем ОЭТС, указывается предполагаемый способ прокладки трубопроводов.

1.1.3 Для проектов реконструкции действующих тепловых сетей в техническом задании на проектирование лицом, ответственным в ОЭТС за исправное состояние и безопасную эксплуатацию трубопроводов тепловых сетей, указываются особые требования и условия проектирования:

¨ способ прокладки трубопровода;

¨ реальные условия эксплуатации (затопление каналов грунтовыми, поверхностными, канализационными и т.п. водами, заноса каналов грунтом, наличие смежных подземных металлических сооружений);

¨ характер и причины повреждений трубопроводов, состояние теплоизоляционной и строительной конструкций в течение эксплуатационного периода;

¨ срок службы трубопровода до реконструкции и причины, сократившие расчетный срок службы.

Примечание. Для определения причин, сокративших расчетный срок службы трубопровода, ОЭТС обязана провести техническое освидетельствование фактического состояния действующих трубопроводов тепловых сетей в соответствии с [8]. При проведении технического освидетельствования во время наружного осмотра и инструментального контроля состояния трубопроводов в тепловых камерах, смотровых колодцах, проходных и полупроходных каналах, центральных (ДТП) и индивидуальных (ИТП) тепловых пунктах, подвалах домов и других точках доступа к трубопроводам, а также в местах контрольного вскрытия теплотрасс, должно быть обследовано:

¨ состояние металла труб;

¨ состояние антикоррозионного покрытия и теплоизоляционной конструкции в целом;

¨ состояние дренажей и вентиляции;

¨ состояние арматуры и др. элементов оборудования;

¨ состояние конструктивных элементов канала;

¨ коррозионные факторы воздействия на металл трубопроводов.

По результатам осмотра должны быть выявлены причины, сократившие расчетный срок службы трубопровода.

На основании освидетельствования трубопроводов тепловых сетей должно быть составлено техническое заключение о состоянии трубопроводов, в котором определены мероприятия, необходимые для защиты от наружной коррозии и обеспечения расчетного срока службы трубопроводов.

Техническое задание на проектирование разрабатывается с учетом данного технического заключения.

1.1.4 Техническое задание на защиту от электрохимической коррозии разрабатывается подразделением по защите от коррозии (ПЗК - см. п.п. 1.3.4 - 1.3.6 настоящей Типовой инструкции) или специализированной организацией и выдается проектной организации, осуществляющей проектирование устройств ЭХЗ.

1.1.5 Техническое задание на проектирование ЭХЗ тепловых сетей от наружной коррозии должно включать следующие данные:

1. характеристику трубопровода тепловой сети, подлежащего защите:

¨ диаметр трубопровода;

¨ температура теплоносителя;

¨ способ прокладки (канальная, бесканальная);

¨ наличие, тип и качество антикоррозионных покрытий;

¨ тип теплоизоляционной конструкции;

¨ условия эксплуатации (возможность затопления, заноса грунтом, наличие близко расположенного электрифицированного транспорта и т.д.);

¨ протяженность участка, защищаемого с помощью средств ЭХЗ;

¨ границы защиты;

¨ наличие средств ЭХЗ в данном районе на трубопроводах тепловых сетей и смежных подземных сооружениях (указываются характеристики и зоны воздействия);

2. основание для проектирования защиты:

¨ год ввода в эксплуатацию и наличие коррозионных повреждений (указываются адреса, даты выявления повреждений, причины коррозионных разрушений) - для действующих тепловых сетей;

¨ сведения о коррозионной агрессивности грунта по трассам трубопроводов тепловой сети (для бесканальных прокладок тепловых сетей);

¨ данные электрических измерений для определения опасности наружной коррозии - сводятся в таблицу и прикладываются к технической характеристике;

3. особые требования к разработке проекта ЭХЗ: ОЭТС должна указать предполагаемый срок службы трубопровода с технико-экономическим обоснованием его величины.

1.1.6 В проекте вновь сооружаемых и реконструируемых тепловых сетей должен быть указан расчетный срок службы с его технико-экономическим обоснованием на основе реальных условий эксплуатации и разработанных мероприятий по защите от наружной коррозии (антикоррозионные покрытия, ЭХЗ, вентиляция тепловых камер и каналов).

1.1.7 За выбор способа прокладки, системы дренажа, мероприятий по защите от наружной коррозии, расчетного срока службы теплопровода, а также за соответствие проекта требованиям Правил [11] и настоящей Типовой инструкции отвечают организации, разрабатывающие проект вновь сооружаемых и реконструируемых тепловых сетей.

1.2 Требования по защите от наружной коррозии при техническом надзоре за сооружением и по приемке в эксплуатацию трубопроводов тепловых сетей и устройств защиты

1.2.1 Строительно-монтажные, антикоррозионные и теплоизоляционные работы должны выполняться в соответствии с разработанными техническими решениями проекта прокладки тепловых сетей и мероприятиями по защите от наружной коррозии.

После вскрытия теплопровода необходимо проверить соответствие фактической трассы проекту и при необходимости внести корректировки в проект без снижения требований по защите тепловых сетей от наружной коррозии.

Любые отступления от разработанного проекта должны быть согласованны с авторами проекта и Заказчиком.

1.2.2 Организации, специалисты, разрабатывающие проект по прокладке вновь сооружаемых и реконструируемых тепловых сетей, обязаны осуществлять авторский надзор на каждом этапе проведения строительно-монтажных работ, намеченных в проекте.

1.2.3 Представитель ОЭТС, осуществляющий технический надзор за проведением строительно-монтажных работ, должен проверять:

1.2.3.1 соответствие проекту антикоррозионного покрытия на трубах и стыковых соединений (вид, марка материалов, число слоев), качество покрытий (контроль качества включает наружный осмотр, контроль сплошности, проверку адгезии, определение толщины покрытия и должен проводиться согласно разделу 6.9 настоящей Типовой инструкции);

1.2.3.2 соответствие проекту и качество выполнения теплоизоляционных конструкций на трубопроводах, качество теплоизоляции сварных швов;

1.2.3.3 наличие выпусков из каналов и дренажей в водосток, состояние дренажей;

1.2.3.4 состояние систем вентиляции каналов;

1.2.3.5 качество выполнения гидроизоляции днища, боковых поверхностей и перекрытий каналов и камер, заделки бетоном металлических конструкций камер; соответствие проекту марки мастики, применяемой при гидроизоляции;

1.2.3.6 качество очистки каналов и камер от строительного мусора и грязи;

1.2.3.7 качество выполнения строительно-монтажных работ при сооружении средств ЭХЗ, соответствие проекту и качество оборудования контрольно-измерительных пунктов для контроля эффективности ЭХЗ (в соответствии с разделом 10 настоящей Типовой инструкцией);

1.2.3.8 качество засыпки траншей и котлованов, пригодность применяемого для засыпки грунта, качество планировки трассы.

Примечание. Все замечания, выявленные при производстве работ, должны быть записаны в журнал производства работ и указаны сроки их устранения.

1.2.4 При приемке в эксплуатацию тепловых сетей в акте должно быть указано, что все мероприятия по защите от наружной коррозии, обеспечивающие расчетный срок службы, выполнены в соответствии с проектом.

1.2.5 Технический надзор за сооружением средств защиты трубопроводов тепловых сетей от наружной коррозии должен осуществляться ОЭТС (Заказчиком), в лице подразделения по защите от коррозии (ПЗК - см. раздел 10 настоящей Типовой инструкции).

1.2.6 Приемка скрытых работ по ЭХЗ трубопроводов тепловых сетей от наружной коррозии должна осуществляться в процессе производства работ с оформлением акта при обязательном присутствии представителя ОЭТС (заказчика).

1.2.7 К моменту окончания строительно-монтажных работ по сооружению установок ЭХЗ ОЭТС должна обеспечить заключение договора на потребление электроэнергии и (при отсутствии возможности обслуживания собственными силами) передачу на обслуживание энергоснабжающей организации силового участка электросети до отключающего устройства на установке ЭХЗ.

1.2.8 После выполнения строительно-монтажных работ и проверки технической документации ОЭТС, как Заказчик средств защиты трубопроводов тепловых сетей от наружной коррозии, должна созвать комиссию для приемки строительно-монтажных работ.

1.2.9 Строительная организация должна передать ОЭТС исполнительную техническую документацию и оформленный акт на приемку строительно-монтажных работ по защите трубопроводов тепловых сетей от наружной коррозии (см. приложение У).

1.2.10 Окончательную приемку устройств ЭХЗ в соответствии с разделом 10 настоящей Типовой инструкции приемочная комиссия производит после выполнения строительно-монтажных и наладочных работ и проверки электрических параметров защиты. В случае совместной с другими подземными сооружениями электрической защиты акт приемки должен быть подписан также владельцами этих сооружений (см. приложение У).

1.3 Организация работ по защите от наружной коррозии трубопроводов и их элементов тепловых сетей при эксплуатации

1.3.1 Для контроля состояния трубопроводов тепловых сетей и определения признаков опасности наружной коррозии оперативным персоналом [15], [75] должны производиться наружные осмотры трубопроводов по графику, составленному лицом, ответственным за исправное состояние и безопасную эксплуатацию. График наружного осмотра должен предусматривать осуществление контроля состояния, как оперативным персоналом, так и лицом, ответственным за исправное состояние и безопасную эксплуатацию трубопроводов тепловых сетей.

1.3.2 При наружном осмотре трубопроводов тепловых сетей в местах доступа обследуются:

а) изменения в планировке и состоянии поверхности земли по всей трассе (для предотвращения затопления трубопроводов поверхностными водами производится своевременная подсыпка земли и ремонт наружного покрытия);

б) наличие и уровень затопления водой тепловых камер и каналов - уровень воды в камерах ни при каких обстоятельствах не должен быть выше основания канала, примыкающего к камере, а при бесканальной прокладке - не выше отметки, отстоящей на 400 мм от теплоизоляционной конструкции теплопровода (скапливающаяся вода должна периодически или непрерывно удаляться с помощью передвижных или стационарных насосных установок);

в) наличие капели с плит перекрытий в тепловых камерах и проходных каналах (при появлении необходимо впредь до устранения причин капели сделать защитное покрытие над трубопроводами и оборудованием и отвод воды в приямок);

г) наличие участков трубопроводов с разрушенной тепловой изоляцией, антикоррозионным и гидроизоляционным покрытиями (для защиты от наружной коррозии должны быть восстановлены);

д) состояние попутного дренажа (ежегодно после окончания отопительного сезона трубопроводы попутного дренажа должны подвергаться прочистке механическим способом); смотровые дренажные колодцы попутного дренажа должны осматриваться и очищаться от заносов по мере необходимости;

е) вентиляция каналов и тепловых камер (при запаривании каналов и тепловых камер и при отсутствии приточно-вытяжной вентиляции, непредусмотренной проектом или несмонтированной, снижение температуры воздуха до 32 °С необходимо производить передвижными вентиляционными установками);

ж) состояние строительных металлических конструкций (окраска в доступных местах металлических конструкций тепловых сетей антикоррозионными покрытиями производится не реже одного раза в два года).

Результаты наружного осмотра заносятся в рапорт оперативного персонала (см. приложение 16 [12]), а затем лицом, ответственным за исправное состояние и безопасную эксплуатацию, в паспорт трубопровода (см. приложение 15 [12]) и журнал учета осмотров.

1.3.3 В ОЭТС в паспорте трубопровода должны систематически отмечаться (см. приложение 15 [12]):

¨ затопляемые участки трубопроводов;

¨ места, где наблюдались коррозионные и другие повреждения трубопроводов;

¨ места, где проводились контрольные вскрытия трубопроводов;

¨ участки, где производились текущие и капитальные ремонты трубопроводов;

¨ результаты технического освидетельствования.

Также в ОЭТС должна быть специальная эксплуатационная схема тепловых сетей, на которой должны быть отмечены:

¨ места затоплений теплопроводов;

¨ участки теплопроводов, подверженные влиянию блуждающих токов;

¨ места аварийных повреждений;

¨ места контрольных вскрытий трубопроводов;

¨ места текущих и капитальных ремонтов трубопроводов;

¨ участки теплопроводов, находящиеся в аварийном состоянии.

На схему должны быть нанесены также рельсовые пути электрифицированного транспорта, смежные подземные сооружения, места расположения установок ЭХЗ на трубопроводах тепловых сетей и смежных подземных сооружениях.

1.3.4 Для повышения уровня технического обслуживания ОЭТС трубопроводов тепловых сетей и для разработки мероприятий по защите от наружной коррозии вновь сооружаемых и действующих трубопроводов должны быть организованы подразделения по защите от коррозии (ПЗК). В зависимости от местных условий и производственной необходимости такими подразделениями могут быть служба, отдел, производственная лаборатория, группа. При необходимости может быть заключен договор со специализированной организацией, выполняющей данные виды работ.

Примечание. В малых ОЭТС должен быть назначен инженерно-технический работник, ответственный за организацию и контроль работ по защите от наружной коррозии.

1.3.5 Задачами ПЗК при защите трубопроводов тепловых сетей от наружной коррозии являются:

1. участие в проведении наружных осмотров трубопроводов при периодическом техническом освидетельствовании;

2. контроль коррозионного состояния трубопроводов и оценка интенсивности коррозионных разрушений труб тепловых сетей на участках, где зафиксирована опасность наружной коррозии трубопроводов путем установки индикаторов коррозии (см. приложение К), измерения остаточной толщины стенок трубы, инженерной диагностики коррозионного состояния трубопроводов и т.п.;

3. выявление вредных факторов, влияющих на процессы коррозии, с составлением карт их распределения, определение причин их возникновения и разработка мероприятий по их предотвращению;

4. регистрация и анализ причин коррозионных повреждений тепловых сетей;

5. проведение электрических измерений согласно п. 1.1.1 настоящей Типовой инструкции;

6. участие в контрольных и аварийных вскрытиях тепловых сетей;

7. разработка мероприятий, препятствующих коррозионным процессам, и контроль выполнения;

8. выдача технических заданий на разработку мероприятий по защите от наружной коррозии в проектах тепловых сетей и на проектирование ЭХЗ при строительстве новых и реконструкции действующих тепловых сетей с отражением комплексного подхода к защите от коррозии на всем территориальном участке, а в отдельных случаях самостоятельная разработка проекта защиты;

9. подготовка технических заданий на реконструкцию тепловых сетей с учетом реальных условий их эксплуатации и анализа причин сокращения расчетного срока службы;

10. согласование проектов тепловых сетей и проектов ЭХЗ от наружной коррозии, разработанных проектными организациями;

11. осуществление технического надзора за строительно-монтажными работами на тепловых сетях по защите трубопроводов от наружной коррозии;

12. участие в пусконаладочных работах устройств ЭХЗ;

13. приемка в эксплуатацию защитных антикоррозионных покрытий трубопроводов и их элементов, устройств ЭХЗ, а также всей конструкции в целом;

14. эксплуатационное обслуживание устройств ЭХЗ с проведением регламентных работ в сроки и в объемах, определенных производственными нормативно-техническими документами (НТД), разработанными на основании настоящей Типовой инструкции;

15. организация работ по ремонту защитных антикоррозионных покрытий и устройств ЭХЗ с привлечением специализированных подразделений ОЭТС или сторонних специализированных организаций;

16. ведение и хранение технической документации по защите тепловых сетей от наружной коррозии.

1.3.6 Каждое ПЗК должно быть оснащено специальными контрольно-измерительными приборами и аппаратурой, необходимыми для проведения коррозионных измерений в полевых и лабораторных условиях, перечни которых приведены в соответствующих разделах настоящей Типовой инструкции, а также приборами контроля качества антикоррозионных покрытий (см. раздел 6 настоящей Типовой инструкции) и приборами для обследования коррозионного состояния трубопроводов. В крупных организациях (предприятиях) рекомендуется иметь специальные передвижные лаборатории по защите от коррозии.

1.3.7 Для контроля состояния подземных трубопроводов, теплоизоляционных и строительных конструкций следует периодически производить контрольные вскрытия на тепловых сетях.

Вскрытие для наружного осмотра теплопроводов, проложенных в непроходных каналах и бесканально, следует производить в первую очередь в местах, где, согласно разделу 3 настоящей Типовой инструкции, имеются признаки опасности наружной коррозии трубопроводов.

Кроме этих участков вскрытие подземных теплопроводов для наружного осмотра следует также производить в указанных ниже неблагоприятных местах, где возможно возникновение процессов наружной коррозии трубопроводов:

¨ вблизи мест, где при эксплуатации наблюдались коррозионные повреждения трубопроводов;

¨ на участках, расположенных вблизи линий канализаций и водопровода или в местах пересечения с этими сооружениями;

¨ в местах, где по результатам тепловизионного обследования наблюдаются повышенные тепловые потери;

¨ в местах, где по результатам технического обследования и инженерной диагностики коррозионного состояния трубопроводов тепловых сетей обнаружены участки с максимальным утонением стенки трубопровода.

1.3.8 Наружный осмотр вскрытого участка теплопровода проводится в соответствии с указаниями [9] и приложением 28 [12]. По мере осмотра каждого вскрытия заполняется акт (см. приложение 27 [12]).

При оценке коррозионного процесса на трубах рекомендуется исходить из следующего:

¨ пылевидная коррозия, а также равномерная пленочная коррозия с толщиной коррозионных пленок до 3 мм, под которой не обнаружено язв, могут считаться неопасными;

¨ пленочная коррозия с толщиной пленок более 3 мм, а также пленочная коррозия, под которой обнаружены язвы, или местная язвенная коррозия, считаются опасными;

¨ наличие каверн конической формы без продуктов коррозии по краям указывает на протекание процесса электрокоррозии и считается опасным.

В местах, где наблюдаются опасные коррозионные процессы, должны быть вырезаны образцы труб для принятия решения о необходимости проведения ремонта.

При земляных работах, а также при вскрытии участка теплопровода инженером ПЗК отбираются пробы грунта и тепловой изоляции для лабораторных анализов.

По окончании осмотра инженером ПЗК измеряется потенциал «трубопровод-земля» и фактическая толщина стенок труб.

Результаты измерений и лабораторных анализов за подписью исполнителя прикладываются к акту в виде приложения (см. приложение 27 [12]).

Оформленные акты сброшюровываются по годам, хранятся в ПЗК.

По результатам контрольных вскрытий должны быть намечены мероприятия по обеспечению расчетного срока службы трубопровода, а также сроки их выполнения.

1.3.9 После проведения контрольного вскрытия обязательно должны быть полностью восстановлены теплоизоляционные и строительные конструкции:

¨ трубы защищены антикоррозионным покрытием, соответствующим требованиям настоящей Типовой инструкции;

¨ восстановлены основной слой теплоизоляции, покровный слой, стыки с прилегающими участками теплоизоляционной конструкции;

¨ произведена очистка канала от грунтовых заносов и остатков разрушенных теплоизоляционных и других материалов в месте вскрытия;

¨ установлены плиты перекрытия канала с заменой поломанных плит новыми, произведены цементирование и гидроизоляция швов.

Проведенные восстановительные работы освещаются в соответствующем разделе акта (см. приложение 27 [12]).

Места вскрытий теплопроводов в течение ближайших 3 - 4 месяцев после засыпки должны находиться под усиленным надзором оперативного персонала. По мере необходимости следует подсыпать грунт и планировать поверхность земли для отвода поверхностных вод от теплопроводов.

1.3.10 Обследование теплопроводов при ликвидации повреждений производится так же, как и при контрольных вскрытиях (см. п. 1.3.8 настоящей Типовой инструкции).

При утечках теплоносителя в местах устранения повреждений, как правило, бывает полное разрушение теплоизоляционной конструкции и размыв окружающего грунта, что значительно затрудняет определение причин коррозионных повреждений. В этих случаях рекомендуется увеличить размер шурфа по длине прокладки на 5 - 10 м, а при необходимости для обеспечения расчетного срока службы трубопроводов тепловых сетей и более - до размеров, определенных приборными методами.

1.3.11 При обнаружении наружной коррозии следует тщательно осмотреть участки труб, прилегающие к поврежденному участку, проверить организацию отвода сточных вод с поверхности земли над теплотрассой, плотность швов плит перекрытия каналов, состояние изоляции, антикоррозионных покрытий, а также дренажных устройств. Особое внимание следует обратить на места установки неподвижных и подвижных опор и на прокладки в стальных футлярах, а также на места пересечения с водопроводом, канализацией, водостоком. В результате осмотра должна быть установлена причина возникновения коррозионного повреждения.

Результаты осмотра места повреждения трубопровода фиксируются инженером ПЗК в акте осмотра поврежденного трубопровода (см. приложение 1 [74]), который является формой первичного учета повреждений, и хранятся в техническом архиве ПЗК.

1.3.12 При ликвидации коррозионного повреждения на замененный или отремонтированный участок трубопроводов должно быть нанесено антикоррозионное покрытие, соответствующее требованиям настоящей Типовой инструкции, агрессивные теплоизоляция или грунт заменены инертными и приняты меры по предотвращению попадания влаги на трубопроводы (выполнен отвод с трассы тепловой сети грунтовых, ливневых и др. вод, уплотнены швы перекрытия каналов и камер), а также меры по защите теплопроводов от воздействия блуждающих токов.

Для предупреждения повторного повреждения участки теплопровода, на которых выявлена интенсивная наружная коррозия, в процессе дальнейшей эксплуатации должны подвергаться контролю.

В случае возникновения повторного повреждения на данном участке должна быть организована комиссия, которая составляет акт о выявлении причин неоднократных повреждений трубопроводов с указанием мероприятий и сроков по их устранению.

2. Основные требования к выбору методов защиты трубопроводов тепловых сетей от наружной коррозии

2.1 Методы защиты трубопроводов тепловых сетей от наружной коррозии должны выбираться в зависимости от:

¨ способа прокладки тепловых сетей (подземная канальная, подземная бесканальная, надземная);

¨ максимальной температуры теплоносителя (за которую принимается расчетная температура сетевой воды в подающем трубопроводе по температурному графику тепловой сети, принятому для данной системы централизованного теплоснабжения);

¨ вида тепловой изоляции и типа теплоизоляционной конструкции;

¨ условий эксплуатации, определяемых по результатам периодических наружных осмотров и технического обследования коррозионного состояния (для канальной прокладки - подверженность каналов затоплению, заносу грунтом, подверженность теплоизоляционной конструкции увлажнению капельной влагой; для бесканальной прокладки - коррозионная агрессивность грунтов, опасное влияние блуждающих токов);

¨ срока эксплуатации и типа коррозионных повреждений (для действующих тепловых сетей).

2.2 В качестве средств защиты от наружной коррозии трубопроводов тепловых сетей, а также их элементов (участков сварных соединений, углов поворотов, тройников и др.), должны применяться защитные антикоррозионные покрытия, наносимые на внешнюю поверхность труб под тепловую изоляцию.

При наличии признаков опасности наружной коррозии подземных трубопроводов тепловых сетей (раздел 3 настоящей Типовой инструкции) в качестве средств защиты должна применяться электрохимическая защита путем катодной поляризации труб с помощью установок катодной, электродренажной защиты (поляризованных или усиленных электродренажей) или протекторов. Наличие хотя бы по одному из признаков опасности наружной коррозии для того или иного способа прокладки указывает на необходимость применения средств ЭХЗ.

2.3 Для трубопроводов тепловых сетей, проложенных с использованием теплоизоляционных конструкций высокой заводской готовности (например, трубопроводов с изоляцией из пенополиуретана и трубой-оболочкой из полиэтилена высокой плотности, оборудованных системой оперативного дистанционного контроля (ОДК), сигнализирующей о повреждениях и наличии влаги в изоляции, а также для трубопроводов с другими видами теплоизоляционных конструкций, не уступающих указанной выше конструкции по эксплуатационным свойствам), защитные антикоррозионные покрытия не применяются.

2.4 При надземной прокладке для трубопроводов тепловых сетей должны применяться только защитные антикоррозионные покрытия.

2.5 Для трубопроводов тепловых сетей, транспортирующих пар, при подземной прокладке и наличии признаков опасности наружной коррозии (см. раздел 3 настоящей Типовой инструкции) кроме защитных антикоррозионных покрытий стальных труб должны предусматриваться средства электрохимической защиты для тех сетей, в которых могут быть разовые перерывы в подаче пара продолжительностью более одного месяца.

2.6 Выбор типа защитных антикоррозионных покрытий для трубопроводов тепловых сетей должен производиться по максимальной температуре теплоносителя с учетом способа прокладки тепловых сетей, вида тепловой изоляции, состояния защищаемой поверхности труб, располагаемых технологий ее подготовки, условий нанесения покрытия по рекомендациям, приведенным в разделах 5, 6 настоящей Типовой инструкции.

При выпуске защитных антикоррозионных покрытий с лучшими технико-экономическими показателями, удовлетворяющими требованиям работы на тепловых сетях (см. п.п. 5.5, 5.7 настоящей Типовой инструкции), следует применять эти покрытия взамен указанных в таблице 2 настоящей Типовой инструкции (после проведения стендовых испытаний согласно [7] и получения положительных результатов).

2.7 Электрохимическая защита (ЭХЗ) может осуществляться с помощью станций катодной защиты (СКЗ), электродренажных установок и гальванических анодов (протекторов). СКЗ и электродренажные установки могут применяться как для бесканальной, так и канальной прокладок тепловых сетей. В последнем случае при использовании СКЗ их анодные заземлители (АЗ) могут размещаться как за пределами каналов, так и непосредственно в каналах. Гальваническая (протекторная) защита может применяться только при канальной прокладке тепловых сетей с их размещением у дна канала или на поверхности трубопроводов. В случаях наличия защитных антикоррозионных покрытий, обладающих протекторными свойствами (например, металлизационного алюминиевого покрытия), ЭХЗ применяется лишь при опасном воздействии блуждающих постоянных токов или переменных токов (см. раздел 7 настоящей Типовой инструкции).

2.8 Защита от коррозии стальных опорных строительных конструкций под трубопроводы тепловых сетей должна предусматриваться в соответствии с [1].

Для указанных конструкций могут применяться лакокрасочные защитные покрытия, приведенные в таблице 2 настоящей Типовой инструкции.

3. Критерии (признаки) опасности наружной коррозии подземных трубопроводов тепловых сетей

3.1 Критерии (признаки) опасности наружной коррозии трубопроводов тепловых сетей обусловлены способом их прокладки, конструктивными особенностями и условиями эксплуатации, которые определяются на основании фактических данных о коррозионном состоянии металла труб, полученных при периодических осмотрах и техническом освидетельствовании в соответствии [8].

Для трубопроводов тепловых сетей бесканальной прокладки критериями опасности коррозии являются:

¨ высокая коррозионная агрессивность грунта;

¨ опасное влияние блуждающего постоянного тока;

¨ опасное влияние переменного тока.

Примечание 1.

1. На участках трубопроводов, находящихся в тепловых камерах, смотровых колодцах, подвалах и т.д., критерии опасности коррозии те же, как и для трубопроводов канальной прокладки.

2. На трубопроводы тепловых сетей с пенополиуретановой тепловой изоляцией и трубой-оболочкой из жесткого полиэтилена (конструкция «труба в трубе») и аналогичной теплоизоляционной конструкцией на стыках труб, отводах и углах поворотов, имеющих действующую систему ОДК состояния изоляции трубопроводов, указанные критерии опасности коррозии не распространяются.

Для трубопроводов тепловых сетей канальной прокладки критериями опасности коррозии являются:

¨ наличие воды в канале или занос канала грунтом, когда вода или грунт достигают изоляционной конструкции или поверхности трубопровода;

¨ увлажнение теплоизоляционной конструкции влагой, достигающей поверхности труб: капельной с перекрытий канала или стекающей по щитовой опоре, а также попадающей в тепловую камеру через неплотности крышек смотровых колодцев и тепловых камер.

Примечание. При наличии воды или грунта в канале, которые достигают изоляционной конструкции или поверхности трубопровода, опасное влияние блуждающего постоянного тока и переменного тока увеличивает скорость коррозии наружной поверхности трубопроводов, контактирующей с водой или грунтом заноса в канале.

3.2 Коррозионная агрессивность грунта по отношению к углеродистым и низколегированным сталям, из которых изготавливаются трубы тепловых сетей, характеризуется двумя показателями:

¨ удельным электрическим сопротивлением грунта (УЭС), определенным в полевых условиях;

¨ УЭС грунта, определенным в лабораторных условиях.

Если один из показателей свидетельствует о высокой агрессивности грунта (см. таблицу 1), то грунт считается агрессивным и определение второго показателя не требуется.

Таблица 1. Коррозионная агрессивность грунта по отношению к углеродистым и низколегированным сталям

|

Удельное электрическое сопротивление грунта, Ом*м |

|

|

Низкая |

Свыше 50 |

|

Средняя |

От 20 до 50 |

|

Высокая |

Менее 20 |

3.3 Возможность опасного влияния блуждающего постоянного тока на действующие подземные стальные трубопроводы тепловых сетей определяется по наличию изменяющегося по знаку и по величине смещения потенциала трубопровода по отношению к его стационарному потенциалу (знакопеременная зона) или по наличию только положительного смещения потенциала изменяющегося по величине (анодная зона). Для вновь сооружаемых теплопроводов оно определяется по наличию блуждающих токов в земле.

Примечание. Стационарный потенциал трубопровода - это разность потенциалов между трубопроводом и неполяризующимся электродом сравнения при отсутствии блуждающих токов и поляризации от внешних источников тока.

3.4 Возможность опасного влияния переменного тока на стальные подземные трубопроводы тепловых сетей определяется по смещению среднего значения потенциала трубопровода в отрицательную сторону не менее, чем на 10 мВ, по отношению к стационарному потенциалу, либо по наличию переменного тока плотностью более 1 мА/см2 (10 А/м2) на вспомогательном электроде.

4. Определение опасности наружной коррозии трубопроводов тепловых сетей

4.1 Для определения опасности наружной коррозии трубопроводов тепловых сетей должны систематически проводиться осмотры трубопроводов подземных тепловых сетей и электрические измерения для определения коррозионной агрессивности грунтов и опасного действия блуждающих токов.

4.2 Электрические измерения на тепловых сетях, находящихся в эксплуатации, должны производиться ПЗК ОЭТС (см. п.п. 1.3.4 - 1.3.6 настоящей Типовой инструкции). К этим работам могут привлекаться также специализированные организации.

4.3 Электрические измерения (см. п. 1.1.1 настоящей Типовой инструкции) на трассах вновь сооружаемых и реконструируемых тепловых сетей должны производиться, как правило, организациями, разрабатывающими проект прокладки или капитального ремонта тепловых сетей, или специализированными организациями, разрабатывающими технические решения по защите тепловых сетей от наружной коррозии.

Определение коррозионной агрессивности грунтов в полевых и лабораторных условиях

4.4 Измерения УЭС грунта производятся для выявления участков трассы тепловых сетей бесканальной прокладки в грунте с высокой коррозионной агрессивностью, а также для выбора типа, конструкции и расчета анодного заземлителя при необходимости ЭХЗ (катодной защиты) трубопроводов тепловых сетей.

4.5 Коррозионная агрессивность грунта по их УЭС определяется в полевых и лабораторных условиях.

4.6 Измерение УЭС грунта в полевых условиях на действующих тепловых сетях должно производиться вдоль трассы тепловой сети через каждые 100 - 200 м на расстоянии 2 - 4 м от ее оси.

На трассах вновь сооружаемых тепловых сетей УЭС грунта производится вдоль оси предполагаемой трассы через каждые 100 - 200 м.

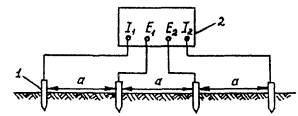

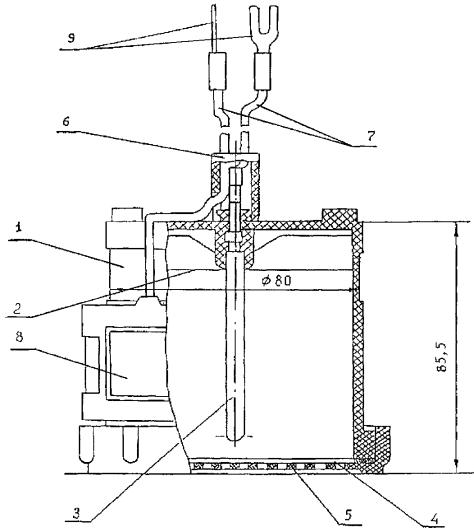

4.7 Измерение УЭС должно производиться в период отсутствия промерзания грунта на глубине заложения трубопроводов тепловых сетей по четырехэлектродной схеме (рис. 1) с помощью измерителей сопротивления типа М-416, Ф-416, Ф 4103-М1, аппаратуры ГУП «Парсек» или других приборов. В качестве электродов применяют стальные стержни длиной 250 - 350 мм и диаметром 15 - 20 мм.

Схема определения удельного электрического сопротивления грунта в полевых условиях

1 - стальные электроды; 2 - измерительный прибор

Рис. 1

Расстояния между смежными электродами принимаются одинаковыми, глубина забивки электродов в грунт должна быть не более 1/20 расстояния между смежными электродами.

4.8 УЭС грунта ρ(Ом·м) вычисляют по формуле:

ρ = 2·π·R·a, (4.1)

где R - величина электрического сопротивления, измеренная по прибору, Ом;

а - расстояние между смежными электродами, принимаемое равным глубине прокладки трубопроводов, м.

Результаты измерения и расчетов заносят в протокол (приложение Б).

4.9 Для определения УЭС грунта в лабораторных условиях необходимо произвести отбор и обработку проб испытываемого грунта.

Пробы грунта отбирают в шурфах, скважинах или траншеях из слоев, расположенных на глубине прокладки трубопроводов, с интервалом 50 ÷ 200 м на расстоянии 0,5 ÷ 0,7 м от боковой стенки труб. Для пробы берут 1,5 ÷ 2,0 кг грунта, удаляя твердые включения размером более 3 мм. Отобранную пробу помещают в полиэтиленовый пакет и снабжают паспортом, в котором указываются номера объекта и пробы, место и глубина отбора пробы.

4.10 Для определения коррозионной агрессивности грунта по отношению к стали в лабораторных условиях рекомендуется использовать специальные устройства и приборы, например, УЛПК-1 и АКГК. Приборы снабжены инструкцией по эксплуатации, ячейками, электродами, предназначенными для определения УЭС грунта.

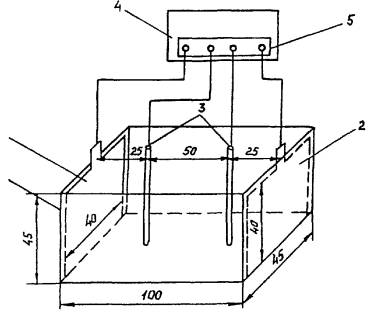

4.11 Определение УЭС грунта в лабораторных условиях проводится по 4-х электродной схеме (рис. 2). Сущность метода в том, что внешние электроды с одинаковой площадью рабочей поверхности S поляризуют током определенной силы J и измеряют падение напряжения U на двух внутренних электродах при расстоянии L между ними. Если измерения проводят на постоянном токе, то используют 3 разных значения силы тока. Сопротивление грунта R рассчитывают по формуле:

R = U/J (4.2)

Удельное электрическое сопротивление грунта р, Ом м, вычисляют по формуле:

ρ = R(S/L), (4.3)

где R - измеренное сопротивление, Ом;

S - площадь поверхности рабочего электрода, м2;

L - расстояние между внутренними электродами, м.

Схема установки для определения удельного электрического сопротивления грунта в лабораторных условиях

1 - измерительная ячейка; 2 - внешние электроды; 3 - внутренние электроды; 4 - прибор для определения УЭС грунта (воды); 5 - клеммник для подключения к прибору соответствующих электродов.

Рис. 2

Внешние электроды представляют собой прямоугольные пластины (из углеродистой или нержавеющей стали) с ножкой, к которой крепится или припаивается проводник - токоподвод. Размеры электродов 44 × 40 мм, где 40 - высота электрода. Одну сторону электродов, которая примыкает к торцевой поверхности ячейки, изолируют.

Внутренние электроды изготавливают из медной проволоки или стержня диаметром 1 - 3 мм и длиной более высоты ячейки.

Ячейка выполняется прямоугольной формы, из материала с диэлектрическими свойствами (стекло, фарфор, пластмасса). Внутренние размеры ячейки рекомендуются 100 × 45 × 45 мм.

Отобранную пробу песчаных грунтов смачивают до полного влагонасыщения, а глинистых грунтов - до достижения мягкопластичного состояния. Если уровень грунтовых вод ниже уровня отбора проб, смачивание проводят дистиллированной водой, а если выше - грунтовой водой. Электроды зачищают шлифовальной шкуркой ГОСТ 6456 [72] зернистостью 40 и менее, обезжиривают ацетоном, промывают дистиллированной водой. Внешние электроды устанавливают вплотную к торцевым поверхностям внутри ячейки. В ячейку укладывают грунт, послойно утрамбовывая его, на высоту меньше высоты ячейки на 4 мм. Затем устанавливают внутренние электроды вертикально, опуская их до дна по центральной линии ячейки на расстоянии 50 мм друг от друга и 25 мм от торцевых стенок ячейки.

Измерения при определении УЭС грунта производят в соответствии с инструкцией, прилагаемой к прибору.

Результаты заносят в протокол (приложение Б).

Определение наличия блуждающих постоянных токов в земле для вновь сооружаемых трубопроводов тепловых сетей

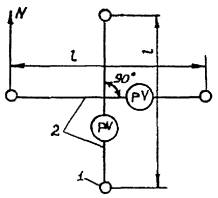

4.12 Определение наличия блуждающих постоянных токов по трассе вновь сооружаемых теплопроводов при отсутствии проложенных смежных подземных металлических сооружений следует проводить, измеряя разность потенциалов между двумя точками земли через каждые 1000 м по двум взаимно перпендикулярным направлениям при разносе измерительных электродов на 100 м. Схема измерений приведена на рис. 3.

Схема электрических измерений для обнаружения блуждающих токов в земле

1 - медносульфатные электроды сравнения; 2 - изолированные проводники; pV - вольтметр; l - расстояние между электродами сравнения.

Рис. 3

4.13 При наличии подземных металлических сооружений, проложенных вблизи трассы вновь сооружаемых теплопроводов на расстоянии не более 100 м, определение наличия блуждающих токов осуществляется путем измерения разности потенциалов между существующим сооружением и землей с шагом измерений не более 200 м.

4.14 Для измерения напряжения и силы тока используются показывающие и регистрирующие приборы классом точности не ниже 1,5. Следует применять вольтметры с внутренним сопротивлением не менее 200 кОм/В. Среди рекомендуемых приборов можно указать: ЭВ 2234; мультиметр цифровой специализированный 43313.1; прибор для измерения параметров установок защиты от коррозии подземных металлических сооружений ПКИ-02.

4.15 При измерениях используют переносные медносульфатные электроды сравнения (МЭС), которые подбирают так, чтобы разность потенциалов между двумя электродами не превышала 10 мВ, что должно быть определено в лабораторных условиях.

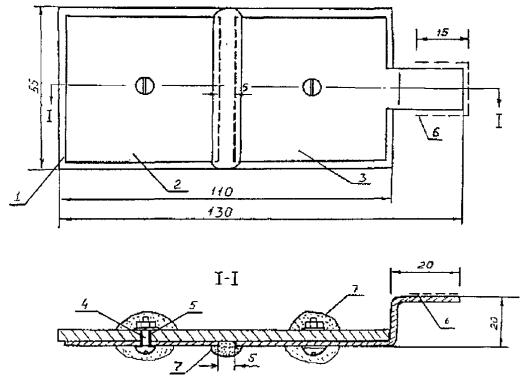

Переносной медносульфатный электрод сравнения (рис. 4) состоит из неметаллического полого корпуса с пористым дном и навинчивающейся крышкой с укрепленным в ней стержнем из красной меди. В корпус заливают насыщенный раствор медного купороса CuSO4·5H2O.

При сборке переносных медносульфатных электродов необходимо:

¨ очистить медный стержень от загрязнений и окисных пленок либо механически (наждачной бумагой), либо травлением азотной кислотой. После травления стержень тщательно промыть дистиллированной или кипяченой водой. Попадание кислоты в сосуд электрода недопустимо;

¨ залить электрод насыщенным раствором чистого медного купороса в дистиллированной или кипяченой воде с добавлением кристаллов купороса. Заливать электроды следует за сутки до начала измерений. После заливки все электроды установить в один сосуд (стеклянный или эмалированный) с насыщенным раствором медного купороса так, чтобы пористое дно электродов было полностью погружено в раствор.

Переносной медносульфатный электрод сравнения

1 - корпус; 2 - стержень из красной меди; 3 - крышка для крепления стержня; 4 - наконечник проводника; 5 - контактный зажим; 6 - полость, заполняемая насыщенным раствором медного купороса; 7 - нижняя крышка; 8 - пористое дно.

Рис. 4

4.16 Измерения в каждом пункте должны проводиться не менее 10 мин. с непрерывной регистрацией или с ручной записью результатов через каждые 10 с (приложение В).

В зоне блуждающих токов трамвая с частотой движения 15 - 20 пар в 1 ч измерения необходимо производить в часы утренней или вечерней пиковой нагрузки электротранспорта.

В зоне влияния блуждающих токов электрифицированных железных дорог период измерения должен охватывать пусковые моменты и время прохождения электропоездов в обе стороны между двумя ближайшими станциями.

4.17 Если наибольший размах колебаний разности потенциалов (между наибольшим и наименьшим ее значениями) превышает 0,04 В, это характеризует наличие блуждающих токов (как в отсутствии, так и при наличии других подземных сооружений, проложенных вблизи трассы вновь сооружаемых теплопроводов).

Примечание. При измерениях в зоне действия блуждающих токов и амплитуде колебаний разности потенциалов, превышающей 0,5 В, вместо медносульфатных могут быть использованы стальные электроды, аналогичные описанным в п. 4.7 настоящей Типовой инструкции.

Определение опасного влияния блуждающего постоянного тока для действующих трубопроводов тепловых сетей

4.18 Опасное влияние блуждающего постоянного тока выявляют, определяя изменение потенциала трубопровода под действием блуждающего тока по отношению к стационарному потенциалу трубопровода. Измерения выполняются с шагом не более 200 м.

4.19 Измерения производят в стационарных контрольно-измерительных пунктах (КИП), оборудованных электродами сравнения длительного действия (см. приложение Т), или на нестационарных КИП, устанавливая электроды сравнения на дне камеры, в шурфах или на поверхности земли на минимально возможном расстоянии (в плане) от трубопроводов.

4.20 Для проведения измерений используют вольтметры в соответствии с п.4.14 настоящей Типовой инструкции. Положительную клемму измерительного прибора присоединяют к трубопроводу, отрицательную - к электроду сравнения.

4.21 Режим измерений должен соответствовать условиям, изложенным в п.4.16 настоящей Типовой инструкции.

Результаты ручной записи измерений заносят в протокол (приложение В).

В тех случаях, когда наибольший размах колебаний потенциала трубопроводов, измеряемого относительно МЭС (разность между наибольшим и наименьшим абсолютными значениями этого потенциала) не превышает 0,04 В, колебания потенциала не характеризуют опасного влияния блуждающих постоянных токов.

4.22 Стационарный потенциал трубопроводов Uст следует определять при выключенных средствах ЭХЗ путем непрерывного измерения и регистрации разности потенциалов между трубопроводом (подающим или обратным) и МЭС в течение достаточно длительного времени - вплоть до выявления практически не изменяющегося во времени (в пределах 0,04 В) значения потенциала, относящемуся к периоду перерыва в движении электрифицированного транспорта, когда блуждающий ток отсутствует (как правило, в ночное время суток). За стационарный потенциал трубопровода принимается среднее значение потенциала при различии измерявшихся значений не более, чем на 40 мВ. При отсутствии возможности измерения стационарного потенциала трубопровода его значение принимают равным минус 0,7 В относительно МЭС.

Примечание. При определении опасного влияния блуждающего постоянного тока на теплопроводы канальной прокладки электроды сравнения следует устанавливать в зоне затопления или заиливания канала.

4.23 Разность между измеренным потенциалом трубопровода и его стационарным потенциалом определяется по формуле:

∆U = Uизм - Uст, (4.4)

где Uизм - наименее отрицательная и наиболее положительная за период измерений разность потенциалов между трубопроводом и МЭС.

Результат вычислений заносят в протокол (приложение В).

Для теплопроводов бесканальной прокладки, проложенных в грунтах высокой коррозионной агрессивности, влияние блуждающих токов признается опасным при наличии за период измерений положительного смещения потенциала; в грунтах средней и низкой коррозионной агрессивности влияние блуждающего тока признается опасным при суммарной продолжительности положительных смещений потенциала относительно стационарного потенциала за время измерений в пересчете на сутки более 4 мин./сутки.

Для теплопроводов канальной прокладки на участках их затопления или заиливания влияние блуждающих постоянных токов признается опасным при наличии за период измерений положительного смещения потенциала (см. примечание к п. 3.1 настоящей Типовой инструкции).

Определение опасного влияния переменного тока

4.24 Зоны опасного влияния переменного тока определяют на участках трубопроводов, на которых выявлены значения напряжения переменного тока между трубопроводом и МЭС, превышающие 0,3 В.

4.25 Смещение потенциала трубопровода, вызываемое переменным током, измеряют на вспомогательном электроде (ВЭ) относительно переносного МЭС до и после подключения ВЭ к трубопроводу через конденсатор емкостью 4 мкф. ВЭ представляет собой пластину, изготовленную из стали ст. 3 размером 25 × 25 мм, толщиной 1,5 - 2,0 мм.

Примечания.

1. На участке трубопровода, оборудованного ЭХЗ, измерения выполняют при отключенных средствах ЭХЗ.

2. На теплопроводах канальной прокладки опасное влияние переменного тока определяют лишь на участках затопления или заиливания каналов.

3. На трубопроводах тепловых сетей бесканальной прокладки с пенополиуретановой тепловой изоляцией и трубой-оболочкой из жесткого полиэтилена (конструкция «труба в трубе») и аналогичной теплоизоляционной конструкцией на стыках труб, отводах и углах поворотов, имеющих действующую систему оперативного дистанционного контроля (ОДК) состояния изоляции трубопроводов, контроль опасности влияния переменного и постоянного тока не производится.

4.26 ВЭ устанавливают в специально подготовленном шурфе, подготовку и установку которого производят в следующем порядке.

В намеченном пункте измерений над теплопроводом или в максимальном приближении к нему (в плане) в месте отсутствия дорожного покрытия делают шурф глубиной 300 - 350 мм и диаметром 180 - 200 мм.

Перед установкой в грунт ВЭ зачищают шлифовальной шкуркой ГОСТ 6456 [72] зернистостью 40 и насухо протирают. Предварительно из взятой со дна шурфа части грунта, контактирующего с ВЭ, должны быть удалены твердые включения размером более 3 мм. На выровненное дно шурфа насыпают слой грунта толщиной 30 мм, на нем укладывают ВЭ рабочей (неизолированной) поверхностью вниз и засыпают его грунтом слоем 60 - 80 мм от дна шурфа. Грунт над ВЭ утрамбовывают с усилием 3 - 4 кг на площадь ВЭ. Сверху устанавливают переносной МЭС и засыпают грунтом. Переносной МЭС подготавливают по п. 4.15 настоящей Типовой инструкции. При наличии атмосферных осадков предусматривают меры против увлажнения грунта и попадания влаги в шурф.

4.27 Для проведения измерений собирают схему, приведенную на рис. 5. Используют вольтметр с входным сопротивлением не менее 1 МОм (например, типа 43313.1, ПКИ-02).

Измерения производят в такой последовательности:

¨ измеряют стационарный потенциал ВЭ относительно МЭС через 10 мин. после его установки в грунт;

¨ после стабилизации значения стационарного потенциала ВЭ в пределах 1 - 2 мВ в течение 5 мин. подключают ВЭ к трубопроводу по схеме рис. 5 и через 10 мин. снимают первое показание вольтметра;

¨ показания непрерывно записывают в память соответствующего измерительного прибора (например, ПКИ-02) или снимают через 10 с в течение не менее 10 мин.

Схема измерения смещения стационарного потенциала трубопровода под влиянием переменного тока

1 - трубопровод; 2 - датчик потенциала; 3 - переносной медносульфатный электрод сравнения; 4 - шурф; 5 - вольтметр постоянного тока; 6 - конденсатор; 7 - выключатель; 8 - амперметр переменного тока.

Рис. 5

Среднее смещение потенциала ВЭ за период измерений определяют по компьютерной программе (например, используемой при камеральной работе с прибором ПКИ-02) или по формуле:

![]() (4.5)

(4.5)

где ΣUi - сумма значений потенциала, измеренного при подключении ВЭ к трубопроводу, мВ; Uст - стационарный потенциал ВЭ; m - общее число измерений.

Действие переменного тока признается опасным при среднем значении смещения потенциала в отрицательную сторону не менее, чем на 10 мВ по отношению к стационарному потенциалу.

Результаты измерений оформляют в виде протокола (приложение Г).

4.28 Для дополнительной оценки опасности коррозии стальных трубопроводов под воздействием переменного тока измеряют силу переменного тока ВЭ при подключении его к трубопроводу. Для этой цели в цепи ВЭ - конденсатор - трубопровод дополнительно включают амперметр переменного тока с пределами измерений от 0,01 мА (1·105 А) (рис. 5). После подключения ВЭ к трубопроводу измеряют силу переменного тока в течение 10 мин. через каждые 10 - 20 с с записью по форме приложения Г.

Среднюю плотность переменного тока рассчитывают по формуле:

j = J/6,25, mA/см2, (4.6)

где J - среднее значение силы переменного тока за время измерений, мВ;

6,25 - площадь ВЭ, см2.

Действие переменного тока признается опасным при средней плотности тока более 1 мА/см2(10 А/м2).

При использовании мультиметров, позволяющих измерять напряжение и силу тока, допускается сначала измерить смещение потенциала ВЭ по п. 4.27 настоящей Типовой инструкции, а затем, включив прибор в цепь в качестве амперметра, измерить силу переменного тока на ВЭ.

При наличии амперметра и вольтметра одновременно измеряют смещение потенциала ВЭ и силу переменного тока после присоединения ВЭ к трубопроводу.

Эксплуатационный контроль опасности коррозии трубопроводов

4.29 Определение опасности действия постоянных блуждающих токов (по п.п. 4.18 - 4.28 настоящей Типовой инструкции) в зонах их влияния на трубопроводы тепловых сетей бесканальной прокладки на участках, ранее не требовавших ЭХЗ, проводится 1 раз в 2 года, а также после каждого значительного изменения режима работы систем электроснабжения электрифицированного транспорта, изменения условий, связанных с развитием сети источников блуждающих токов.

4.30 Определение опасности действия блуждающих постоянных токов в зонах их влияния на трубопроводы тепловых сетей канальной прокладки на участках, ранее не требовавших ЭХЗ, проводится после получения от ОЭТС сведений о наличии воды в канале или заносе канала грунтом, когда вода или грунт достигают теплоизоляционной конструкции.

Оценка коррозионной агрессивности грунтов (по п.п. 4.4. - 4.11 настоящей Типовой инструкции) по трассе трубопроводов тепловых сетей бесканальной прокладки, ранее не требовавших ЭХЗ, проводится не реже 1 раза в 5 лет, а также при каждом изменении коррозионных условий.

5. Требования к защитным антикоррозионным покрытиям для трубопроводов тепловых сетей и элементов трубопроводов. Методы контроля защитных свойств покрытий

5.1 Все стальные трубопроводы тепловых сетей и элементы трубопроводов должны быть защищены от наружной коррозии с помощью защитных антикоррозионных покрытий, которые наносятся на наружную поверхность труб, за исключением случаев, отмеченных в п. 2.3 настоящей Типовой инструкции.

Защитное антикоррозионное покрытие должно обладать высокими защитными свойствами и сохранять их в условиях эксплуатации (воздействие тепла, влаги, одновременное воздействие тепла и влаги, агрессивных сред, блуждающих токов), обеспечивая защиту трубопроводов в течение расчетного срока службы.

5.2 Выбор защитных антикоррозионных покрытий для вновь сооружаемых тепловых сетей должен производиться в зависимости от способа прокладки тепловых сетей, вида и температуры теплоносителя.

Для действующих тепловых сетей при выборе защитного покрытия и технологии его нанесения необходимо руководствоваться, в дополнение к изложенному, состоянием защищаемой поверхности трубопровода, возможностью применения механизированных способов очистки защищаемой поверхности и нанесения покрытия.

5.3 Покрытия, рекомендуемые для защиты от наружной коррозии трубопроводов тепловых сетей и их элементов, приведены в таблице 2 (раздел 6 настоящей Типовой инструкции).

5.4 Покрытия, которые предполагается применять для трубопроводов тепловых сетей, но не включенные в таблицу 2, должны предварительно проходить комплексные стендовые испытания согласно методическим указаниям [7] и отвечать предъявляемым требованиям (см. п.п. 5.5, 5.7 настоящей Типовой инструкции). Комплекс испытаний, включенных в методические указания, позволяет оценивать основные физико-механические, диэлектрические и прочие свойства защитных антикоррозионных покрытий и тенденцию покрытий к старению в жестких коррозионных условиях, характерных для работы подземных тепловых сетей. С этой целью ряд показателей защитных свойств покрытий должен определяться как до начала испытаний, так и после их завершения.

Свойства покрытий, которые наносятся как в заводских, так и полевых условиях, должны определяться на образцах с различной степенью подготовки поверхности ГОСТ 9.402 [34], что отвечает реальным условиям их нанесения в полевых условиях.

Учитывая возможность изменения рецептур и технологии производства лакокрасочных покрытий, следует проводить не реже 1 раза в 5 лет, повторные стендовые испытания защитных свойств покрытий.

Основные методические положения стендовых испытаний защитных антикоррозионных покрытий для подземных теплопроводов приведены в приложении Д.

Для проведения работ по испытаниям защитных антикоррозионных покрытий выполняющая их организация должна быть аттестована и иметь соответствующее разрешение (лицензию), полученное в установленном порядке.

5.5 Антикоррозионные покрытия, предназначенные для защиты трубопроводов водяных тепловых сетей от наружной коррозии, должны отвечать следующим требованиям:

термостойкость: 1875 ч при температуре 145 - 150 °С;

термовлагостойкость: 50 циклов «увлажнение-сушка» (один цикл включает одно полное увлажнение тепловой изоляции, нанесенной на трубу с покрытием, с последующей сушкой при температуре 75 - 80 °С в течение пяти суток);

стойкость в агрессивных средах: сохранение покрытием защитных свойств под воздействием кислого раствора рН = 2,5 в течение 3000 ч и щелочного раствора рН = 10,5 в течение 3000 ч (для металлизационных алюминиевых покрытий при рН = 4,5 и рН = 9,5);

стойкость к воздействию приложенных электрических потенциалов: анодных плюс 0,5 В и плюс 1,0 В по 1500 ч при каждом значении и катодных минус 0,5 В и минус 1,0 В по 1500 ч при каждом значении.

Покрытия, предназначенные для применения в бесканальных прокладках тепловых сетей, кроме того, должны быть устойчивы к истиранию (см. приложение Д).

5.6 Пригодность покрытия для защиты от наружной коррозии трубопроводов тепловых сетей должна оцениваться по следующим основным показателям:

¨ удельному объемному электрическому сопротивлению;

¨ сплошности;

¨ прочности при ударе;

¨ адгезии;

¨ гибкости;

¨ водопоглощению.

Примечание. При выборе защитных антикоррозионных покрытий необходимо учитывать технологии их нанесения для сохранения максимальных показателей вышеперечисленных характеристик при нанесении покрытий в полевых условиях.

5.7 После полного цикла стендовых испытаний защитное антикоррозионное покрытие должно сохранять целостность (отсутствие разрушений покрытия и коррозии металла образцов), а физико-механические показатели его должны быть следующими:

удельное объемное электрическое сопротивление (УОЭС) не ниже ρv ≥ 1·108 Ом·см (на металлизационные покрытия и на лакокрасочные покрытия, включающие металлические наполнители и являющиеся электропроводными, не распространяется).

Примечание. Значение УОЭС является одним из основных показателей, по которому оцениваются защитные свойства покрытия и, главным образом, динамика их изменения в процессе воздействия внешних факторов;

сплошность - 100 %;

прочность при ударе - для покрытий лакокрасочных и металлизационных - не ниже 30 кгс·см, для силикатноэмалевых покрытий - не ниже 7 кгс·см;

адгезия - с оценкой «удовлетворительная»;

гибкость - отсутствие излома на оправке диаметром не более 100 мм (на силикатноэмалевые покрытия не распространяется);

водопоглощение - не более 0,6 % после 120 ч нахождения в воде (на силикатноэмалевые покрытия не распространяется).

5.8 Защитные антикоррозионные покрытия, свойства которых не отвечают предъявляемым требованиям, применять для защиты от наружной коррозии трубопроводов тепловых сетей и элементов трубопроводов не допускается.

5.9 Определение удельного объемного электрического сопротивления защитных антикоррозионных покрытий производится согласно ГОСТ 6433.2 [54]. Для защитных антикоррозионных покрытий, применяемых для трубопроводов тепловых сетей, определение УОЭС допускается производить по методу ВНИИГ им. Б.Е. Веденеева*.

* Метод опробован рядом научно-исследовательских и эксплуатационных организаций (ВНИИГ, ОРГРЭС, АКХ) и применяется при испытаниях защитных антикоррозионных покрытий для наружной поверхности стальных труб тепловых сетей. Точность получаемых по этому методу результатов несколько ниже, чем при измерениях по ГОСТ 6433.2 [54], но этот метод дает возможность производить измерения на образцах, проходящих испытания, и на трубах в заводских и полевых условиях.

Измерения рекомендуется производить с помощью тераомметров с основной погрешностью на рабочих поддиапазонах от 3·108 до 1011 Ом не более ±4 %; от 3·1011 до 1012 Ом не более ±6 %; на рабочем поддиапазоне 1013 Ом не более ±10 % (например, типа Е6-13 А).

Значение УОЭС ρv (Ом·см) следует определять по формуле:

![]() (5.1)

(5.1)

где Rv - переходное электрическое сопротивление покрытия, измеренное тераомметром, Ом;

Sv - площадь покрытия, контактирующая с измерительным электродом, см2;

b - среднее арифметическое значение толщины покрытия, см.

5.10 Проверка сплошности защитных антикоррозионных покрытий должна производиться электроискровым или электроконтактным методом для всех видов покрытий, кроме металлизационных и лакокрасочных, включающих металлические наполнители и являющихся электропроводными.

Сплошность покрытий проверяется методом электрического неразрушающего контроля с помощью специально предназначенных для этого дефектоскопов.

Сплошность покровных силикатноэмалевых покрытий рекомендуется проверять искровым дефектоскопом постоянного тока. Подаваемое напряжение должно составлять 2 кВ на 1 мм толщины покрытия.

Сплошность безгрунтовых силикатноэмалевых и лакокрасочных покрытий толщиной до 0,5 мм рекомендуется проверять с помощью электроконтактных дефектоскопов (например, типа ЛКД-1 с питанием от аккумуляторных батарей с номинальным напряжением 8,4 В).

Для лакокрасочных покрытий толщиной более 0,5 мм рекомендуется применять электроискровой дефектоскоп с напряжением на щупе до 20 кВ (например, «Крона - 1р»). Лакокрасочные покрытия при толщине, соответственно, 200 мкм - при 2 кВ, 300 мкм - при 3 кВ, 400 мкм - при 4 кВ, 500 мкм - при 5 кВ.

Сплошность металлизационных покрытий определяется визуально (не должно быть участков, где отсутствует покрытие).

5.11 Определение ударной прочности защитных антикоррозионных покрытий должно производиться по ГОСТ 4765 [55].

За ударную прочность покрытия принимается наибольшая высота, при свободном падении с которой груз массой 1 кг не вызывает разрушения покрытия. Ударная прочность выражается в кгс·см.

За результат испытания должно приниматься среднее арифметическое трех определений, проводимых последовательно на разных участках образца. Отклонение от среднего значения должно быть не более 1 кгс·см.

5.12 Адгезию лакокрасочных защитных антикоррозионных покрытий рекомендуется определять по методу решетчатых надрезов в соответствии с ГОСТ 15140 [41]. Сущность метода заключается в нанесении на лакокрасочном покрытии решетчатых надрезов до металла (взаимно перпендикулярно) и визуальной оценке по четырехбалльной системе состояния покрытия после нанесения надрезов.

Размер единичного квадрата должен выбираться в зависимости от толщины покрытия: при толщине менее 60 мкм – 1 × 1 мм, при толщине от 60 до 120 мкм – 2 × 2 мм, при толщине от 120 до 200 мкм – 3 × 3 мм. Адгезия в баллах оценивается по состоянию решетки надрезов.

Адгезия, оцененная в 1 и 2 балла, считается удовлетворительной (1 балл - края надрезов гладкие, без признаков отслаивания; 2 балла - незначительное отслаивание покрытия в местах пересечения линий решетки не более чем на 5 % поверхности решетки).

5.13 Определение гибкости защитных антикоррозионных покрытий следует производить по ГОСТ 6806 [56] с помощью стандартной шкалы гибкости с дополнительными оправками диаметром 30-50-75-100-150 мм.

5.14 Определение водопоглощения защитных антикоррозионных покрытий следует производить по ГОСТ 21513 [57].

Водопоглощение характеризуется количеством воды, сорбированной единицей массы покрытия при нахождении его в воде в течение установленного срока (для защитных антикоррозионных покрытий, предназначенных для труб тепловых сетей, после 120 часов).

5.15 Измерение толщины защитных антикоррозионных покрытий в диапазоне от 0 до 3 мм рекомендуется производить с помощью магнитных измерителей толщины, погрешность которых в диапазоне от 60 до 250 мкм не должна превышать ±(0,2 Ах + 2) мкм, в диапазоне от 250 мкм и более ±(0,2 Ах + 5) мкм, где Ах - номинальное значение измеряемой величины, (например, типов МТ41-МЦ, МИП-10 или др.). Для измерения толщины более 3 мм следует использовать штангенциркуль с погрешностью измерений 0,05 мм.

6. Покрытия, рекомендуемые для защиты от наружной коррозии трубопроводов и их элементов тепловых сетей. Краткая технология их нанесения. Контроль качества нанесения покрытий

6.1 В зависимости от способа прокладки тепловых сетей, вида теплоносителя и его максимальной температуры, технологий нанесения покрытий рекомендуется применять защитные антикоррозионные покрытия, приведенные в таблице 2.

Таблица 2. Покрытия, рекомендуемые для защиты от наружной коррозии трубопроводов тепловых сетей и прошедшие стендовые испытания до 2002 года

|

Вид покрытия |

Структура покрытия по слоям. ГОСТ, ТУ на материалы и изделия (см. Прил. Ю) |

Общая толщина, мм |

Степень очистки |

Способ прокладки. Вид теплоносителя |

Вид тепловой изоляции |

Максимально допустимая тем-ра теплоносителя, °С |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. Органосиликатное покрытие ОС-51-03 (с термообработкой)* |

Лакокрасочное |

Три слоя органосиликатной краски ОС-51-03. ТУ 84-725-83 [29]. Термообработка при температуре 200 °С |

0,25 - 0,30 |

Первая и вторая |

Подземная в непроходных каналах. Вода |

Все виды подвесной тепловой изоляции |

180 |

|

2. Органосиликатное покрытие ОС-51-03 с отвердителем |

Лакокрасочное |

Четыре слоя органосиликатной краски ОС-51-03 (ТУ 84-725-83 [29]) с отвердителем (естественная сушка) |

0,45 |

Первая и вторая |

Подземная в непроходных каналах. Вода |

Все виды подвесной тепловой изоляции |

150 |

|

3. Эпоксидное покрытие ЭП-969 |

Лакокрасочное |

Три покровных слоя эпоксидной эмали ЭП-969. ТУ 6-10-1985-84 [30] |

0,1 |

Вторая |

Подземная в непроходных каналах. Вода |

Все виды подвесной тепловой изоляции |

150 |

|

4. Кремнийорганическое покрытие КО* |

Лакокрасочное |

Три покровных слоя покрытия из кремнийорганической композиции КО с отвердителем (естественная сушка). ТУ 88.УССР.0.88.001-91 [22] |

0,25 |

Вторая |

Подземная в непроходных каналах. Вода |

Все виды подвесной тепловой изоляции |

150 |

|

5. Комплексное полиуретановое покрытие «Вектор» |

Лакокрасочное |

Два грунтовочных слоя мастики «Вектор 1236» ТУ 5775-002-17045751-99 [32]. Один покровный слой мастики «Вектор 1214» ТУ 5775-003-17045751-99 [33] (см. примеч. 3) |

не менее 0,13 |

Вторая и третья |

Подземная в непроходных каналах; подземная бесканальная. Вода |

Все виды тепловой изоляции |

150 |

|

6. Силикатноэмалевое покрытие из безгрунтовой эмали 155Т* |

Силикатноэмалевое |

Два слоя эмали 155Т. ТУ 88-106-86 БССР (гранулят стеклоэмали безгрунтовой марки 155Т БССР) [35], (ТУ 1390-001-01297858-96 [63] |

0,5 - 0,6 |

Первая |

Подземная в непроходных каналах; подземная бесканальная. Вода и пар |

Все виды тепловой изоляции |

300 |

|

7. Силикатноэмалевое покрытие из эмали МК-5* |

Силикатноэмалевое |

Два слоя покровной эмали МК-5. ТУ 2367-002-05282012-2000 [36] |

0,5 - 0,6 |

Первая |

Подземная в непроходных каналах; подземная бесканальная. Вода и пар |

Все виды тепловой изоляции |

300 |

|

8. Металлизационное алюминиевое покрытие* |

Металлизационное |

Два покровных слоя металлизационного алюминиевого покрытия. ГОСТ 9.304 [65] |

0,25 - 0,30 |

Первая |

Подземная в непроходных каналах и в тоннелях, подземная бесканальная; по стенам снаружи зданий, в технических подпольях. Вода |

Все виды тепловой изоляции |

150 |

|

9. Алюмокерамическое покрытие* |

Металлизационное |

Один слой покрытия плазменного нанесения из смеси порошков алюминия - ПА-4 (или ПА-3) ГОСТ 6058 [37] - 85 % (по массе) и ильменитового концентрата ТУ 48-4236-91 [38] - 15 % |

0,2 - 0,3 |

Первая |

Подземная в непроходных каналах; подземная бесканальная. Вода и пар |

Все виды тепловой изоляции |

300 |

|

Примечания 1. Покрытия, отмеченные знаком *, наносятся на трубы только в заводских условиях. 2. Металлизационное алюминиевое покрытие следует применять для трубопроводов с теплоизоляцией из материалов, имеющих рН не ниже 4,5 и не выше 9,5. 3. Для комплексного полиуретанового покрытия «Вектор» в качестве грунтовочных слоев допускается применять мастику «Вектор 1025» ТУ 5775-004-17045751-99 [31]. 4. Графа 5 таблицы - согласно ГОСТ 9.402 [34]: Первая степень очистки характеризует поверхность, при осмотре которой через лупу с 6-кратным увеличением продукты коррозии не просматриваются. Вторая степень очистки характеризует поверхность, при осмотре которой невооруженным глазом продукты коррозии, пригар, остатки формовочной земли и другие загрязнения не обнаруживаются. Третья степень очистки характеризует поверхность, до 5 % площади которой покрыто прочно сцепленной окалиной, литейной коркой. 5. Рекомендации по применению защитных антикоррозионных покрытий с учетом вида проводимых работ на тепловых сетях приведены в приложение Е. |

|||||||

6.2 Органосиликатные защитные покрытия

6.2.1 Органосиликатные защитные покрытия ОС-51-03 [29] рекомендуются для защиты от коррозии наружной поверхности трубопроводов тепловых сетей (и элементов трубопроводов) при подземной прокладке в непроходных каналах для всех видов подвесной тепловой изоляции.

Органосиликатное защитное покрытие ОС-51-03 с термообработкой должно наноситься на трубы только в заводских условиях. Это покрытие отличается повышенной термостойкостью и рекомендуется для защиты от наружной коррозии трубопроводов водяных тепловых сетей при температурах теплоносителя до 180 °С.

Органосиликатное защитное покрытие ОС-51-03 с отвердителем (естественная сушка) рекомендуется для защиты от наружной коррозии трубопроводов водяных тепловых сетей указанного выше способа прокладки, но при температурах теплоносителя до 150 °С. Это покрытие рекомендуется также для защиты в полевых условиях участков сварных стыковых соединений трубопроводов с защитным покрытием ОС-51-03 горячего отверждения (с термообработкой), а также элементов трубопроводов тепловых сетей. Покрытие в полевых условиях наносится кистью на предварительно очищенную в соответствии с ГОСТ 9.402 [34] и обезжиренную поверхность металла (см. п. 6.2.4 настоящей Типовой инструкции).

6.2.2 Для органосиликатных защитных покрытий ОС-51-03 (с термообработкой и с отвердителем) используется органосиликатная краска ОС-51-03; толуол (как растворитель); бутиловый эфир ортотитановой кислоты - тетрабутоксититан (ТБТ) в качестве отвердителя (для покрытия естественной сушки).

6.2.3 Перед употреблением органосиликатная краска ОС-51-03 должна быть подвергнута тщательному перемешиванию в таре завода-изготовителя до получения однородной консистенции по всему объему. Перемешивание производится в течение 3 - 4 ч (до полного растворения осадка) с применением мешалки типа «пьяная бочка» с частотой вращения 100 - 120 об/мин. После перемешивания должна определяться вязкость краски, которая должна находиться в пределах 18 - 24 с по вискозиметру ВЗ-4 при температуре окружающего воздуха 20 °С. В случае, если вязкость выше указанной, в краску добавляется растворитель (толуол) и производится дополнительное перемешивание в течение 1 ч.

6.2.4 Наружная поверхность стальных труб перед нанесением защитного покрытия ОС-51-03 должна быть очищена от окалины, продуктов коррозии, жиров и др. загрязнений в соответствии с ГОСТ 9.402 [34]. Методы очистки: пескоструйный, дробеструйный, механический (стальными щетками). Степень очистки - первая и вторая ГОСТ 9.402 [34]. Обезжиривание производится толуолом. После обезжиривания, перед нанесением первого слоя покрытия поверхность трубы должна быть высушена при температуре помещения в течение 30 мин.

6.2.5 Защитное покрытие ОС-51-03 с термообработкой. Покрытие наносится на поверхность труб пневматическим распылением с помощью краскораспылителя при давлении подаваемого воздуха 90 - 150 кПа (0,9 - 1,5 кгс/см2). Сопло должно быть настроено на круглую струю. Диаметр сопла должен быть 1,5 - 2 мм. Расстояние от сопла краскораспылителя до окрашиваемой поверхности при нанесении покрытия должно быть в пределах 150 - 300 мм в зависимости от давления воздуха.

Для нанесения покрытия трубы устанавливаются на специальную установку, обеспечивающую им вращательное движение. Частота вращения выбирается в зависимости от диаметра труб.

Краска наносится на окрашиваемую поверхность в три слоя с послойной сушкой в течение 1 ч при температуре окружающего воздуха 20 - 25 °С.

Отверждение покрытия на трубах производится путем термической обработки в сушильных камерах по следующему режиму:

¨ подъем температуры до 60 °С, выдержка 2 ч;

¨ подъем температуры до 100 °С, выдержка 2 ч;

¨ подъем температуры до 150 °С, выдержка 2 ч;

¨ подъем температуры до 200 °С, выдержка 2 ч.