ГОСТ Р 51984-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНВЕЙЕРЫ ШАХТНЫЕ ЛЕНТОЧНЫЕ

Общие технические условия

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН ФГУП ННЦ ГП - ИГД им. А.А. Скочинского и ООО «НПК ТРАНСБЕЛТ»

ВНЕСЕН Управлением научно-технического прогресса Министерства энергетики Российской Федерации

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 15 декабря 2002 г. № 476-ст

3 ВВЕДЕН ВПЕРВЫЕ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНВЕЙЕРЫ ШАХТНЫЕ ЛЕНТОЧНЫЕ

Общие технические условия

Mine belt conveyers. General specifications

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на шахтные ленточные конвейеры, предназначенные для транспортирования горной массы и перевозки людей по горным выработкам с углами наклона от минус 25° до плюс 25° в следующих условиях:

шахты (рудники) всех категорий, включая опасные по газу или пыли;

атмосфера типа 1 по ГОСТ 15150 при запыленности воздуха не более 200 мг/м3;

относительная влажность при температуре 25 °С не более 98 %;

высота над уровнем моря не более 1000 м;

колебания напряжения питающей сети от минус 15 % до плюс 10 % номинального значения.

Климатическое исполнение У для категорий размещения 4 и 5 по ГОСТ 15150; категория размещения 4 для электрооборудования приводов в общепромышленном исполнении.

Требования, указанные в таблицах 1, 3, пунктах 5.2.4, 5.2.9, 5.2.10, 5.7, разделе 6 являются обязательными, остальные - рекомендуемыми.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы.

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия.

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия.

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования.

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24754-81 Электрооборудование рудничное нормальное. Общие технические требования и методы испытаний

ГОСТ 29285-92 Редукторы и мотор-редукторы. Общие требования к методам испытаний.

ГОСТ Р 50891-96 Редукторы общемашиностроительного применения. Общие технические условия

ГОСТ Р 51042-97 Конвейеры шахтные ленточные. Методы испытаний

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ОСТ 12.14.130-79 Конвейеры ленточные шахтные. Методика расчета

ОСТ 12.24.294-86 Система стандартов безопасности труда. Оборудование горно-шахтное. Изделия неметаллические. Электростатическая искробезопасность. Общие технические требования и методы испытаний

3 Определения и обозначения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 ленточный конвейер: Средство непрерывного транспорта, в котором лента является одновременно тяговым и грузонесущим органом.

3.2 стационарный конвейер: Конвейер, предназначенный для установки в выработках, где не требуется оперативное или периодическое изменение его длины.

3.3 полустационарный конвейер: Конвейер, предназначенный для установки в выработках, где требуется периодическое изменение его длины.

3.4 телескопический конвейер: Конвейер, в котором предусмотрена возможность оперативного и непрерывного изменения его длины в заданных пределах, предназначенный для установки в проходческих и прилегающих к очистным забоям выработках.

3.5 привод конвейера: Совокупность устройств, включающая приводные барабаны и приводные блоки, предназначенные для передачи ленте тягового усилия в концевых или промежуточных пунктах трассы конвейера.

3.6 промежуточный привод: Привод конвейера, обеспечивающий передачу ленте тягового усилия в промежуточном пункте трассы конвейера.

3.7 приводной блок: Часть привода конвейера, включающая электродвигатель, редуктор и дополнительные элементы (муфты, тормоза и др.), предназначенная для вращения или торможения приводного барабана.

3.8 мощность электропривода конвейера: Суммарная номинальная мощность электродвигателей, установленных в приводах конвейера и используемых для сообщения ленте рабочей скорости.

3.9 вспомогательный приводной блок: Часть привода конвейера, предназначенная для сообщения ленте пониженной скорости для ее осмотра и навески.

3.10 став конвейера: Несущая конструкция конвейера, предназначенная для поддержания и перемещения верхней и нижней ветвей ленты между приводом и концевой секцией.

3.11 жесткий став: Став конвейера, в котором роликоопоры для поддержания верхней и нижней ветвей ленты устанавливают на жесткие несущие элементы.

3.12 канатный став: Став конвейера, несущими элементами которого являются канаты.

3.13 линейная часть става: Участок става, характеризующийся в основном постоянным расстоянием между верхней и нижней ветвями ленты.

3.14 базовая модель: Полустационарный или стационарный конвейер, используемый только для транспортирования горной массы.

3.15 жесткое натяжное устройство: Устройство для дистанционного или ручного натяжения ленты до заданного значения.

3.16 скорость ленты: Скорость перемещения ленты по ГОСТ Р 51042.

В настоящем стандарте применяют следующие обозначения:

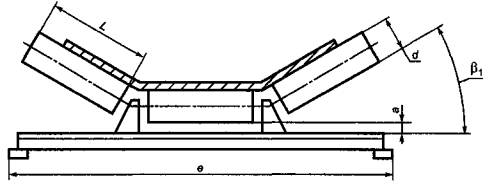

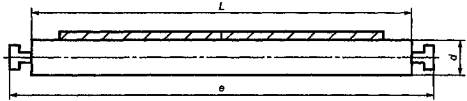

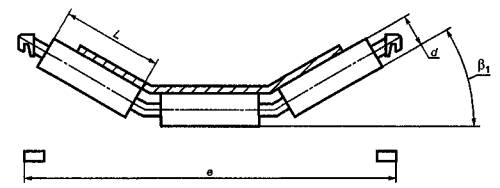

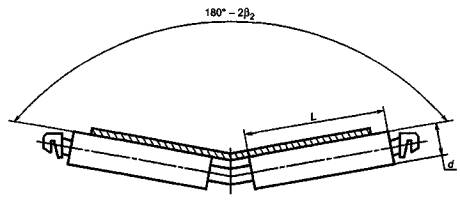

L - длина обечайки ролика, мм;

d - диаметр обечайки ролика, мм;

а - зазор между нижней кромкой обечайки ролика и верхней плоскостью кронштейна роликоопоры, мм;

е - расстояние между внешними поверхностями стоек, расположенных друг против друга, ширина става по ГОСТ Р 51042, мм;

b1 - угол наклона продольной оси бокового ролика трехроликовой опоры к горизонтальной оси, ¼°;

b2 - угол наклона продольной оси ролика двухроликовой опоры к горизонтальной оси, ¼°.

4 Основные параметры и размеры

4.1 Основные параметры конвейеров следует выбирать из следующих рядов значений:

ширина ленты: 650, 800, 1000, 1200, 1400, 1600 мм;

номинальная скорость ленты: 1; 1,6; 2; 2,5; 3,15; 4; 4,5; 5 м/с;

номинальная мощность приводных двигателей: 55, 75, 90, 110, 132, 160, 200, 250, 315, 400, 500, 630,800,1000,1250кВт;

номинальный диаметр приводных и неприводных барабанов (без учета футеровки): 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1400, 1600, 2000, 2500 мм.

Расчет установленной мощности приводов конвейера, необходимой для выбора номинальной мощности приводных двигателей, и номинального диаметра барабанов - по ОСТ 12.14.130.

Значения длины обечайки приводных и неприводных барабанов для различных значений ширины ленты приведены в таблице 1.

В миллиметрах

|

Ширина ленты |

Длина обечайки, не менее |

Ширина ленты |

Длина обечайки, не менее |

|

650 |

750 |

1200 |

1400 |

|

800 |

950 |

1400 |

1600 |

|

1000 |

1150 |

1600 |

1800 |

4.2 Для поддержания верхней ветви ленты следует использовать трехроликовые опоры, на нижней ветви ленты в линейной части става - двух- или трехроликовые опоры.

4.3 Угол наклона боковых роликов трехроликовой опоры следует выбирать из значений 30°, 35° и 45°; угол наклона роликов двухроликовой опоры - из значений 10°, 15°.

4.4 Фактическая приемная способность конвейера при соответствующих значениях скорости ленты, угла наклона боковых роликов и ширины ленты при углах наклона конвейера от минус 6° до плюс 6° должна быть не менее указанной в таблице 2.

Таблица 2

|

b1 |

Скорость ленты, м/с |

Расчетная приемная способность, м3/мин, при ширине ленты, мм |

|||||

|

650 |

800 |

1000 |

1200 |

1400 |

1600 |

||

|

|

1 |

2,5 |

4,1 |

6,7 |

9,8 |

13,4 |

17,6 |

|

|

1,6 |

4 |

6,6 |

10,7 |

15,8 |

21,4 |

28,2 |

|

|

2 |

5 |

8,2 |

13,4 |

19,8 |

26,8 |

35,2 |

|

30° |

2,5 3,15 |

6,2 |

10,2 |

16,7 21,1 |

24,7 31,2 |

33,5 42,2 |

44 55,4 |

|

|

4 |

- |

- |

- |

39,6 |

53,6 |

70,4 |

|

|

4,5 |

- |

- |

- |

44,5 |

60,3 |

79,2 |

|

|

5 |

- |

- |

- |

49,5 |

67 |

88 |

|

|

1 |

2,7 |

4, |

7 |

10,5 |

14,2 |

18,7 |

|

|

1,6 |

4,3 |

6,9 |

11,2 |

16,8 |

22,7 |

29,9 |

|

|

2 |

5,4 |

8,6 |

14 |

21 |

28,4 |

37,4 |

|

35° |

2,5 3,15 |

6,7 |

10,7 |

17,5 22 |

26,2 33 |

35,5 44,7 |

46,7 58,9 |

|

|

4 |

- |

- |

- |

42 |

56,8 |

74,8 |

|

|

4,5 |

- |

- |

- |

47,2 |

63,9 |

84,1 |

|

|

5 |

- |

- |

- |

52,5 |

71 |

93,5 |

|

|

1 |

2,9 |

4,7 |

7,6 |

11,2 |

15,2 |

19,9 |

|

|

1,6 |

4,6 |

7,6 |

12,2 |

17,9 |

24,3 |

31,8 |

|

|

2 |

9,2 |

9,4 |

15,2 |

22,4 |

30,4 |

39,8 |

|

45° |

2,5 |

7,2 |

11,7 |

19 |

28 |

38 |

49,7 |

|

|

3,15 |

- |

- |

23,9 |

35,3 |

47,9 |

62,7 |

|

|

4 |

- |

- |

- |

44,8 |

60,8 |

79,6 |

|

|

4,5 |

- |

- |

- |

50,4 |

68,4 |

89,5 |

|

|

5 |

- |

- |

- |

56 |

76 |

99,5 |

|

Примечания 1 При углах наклона конвейера от минус 16° до минус 6° и от плюс 6° до плюс 18° приемная способность должна составлять 0,95 указанных в таблице значений. 2 При углах наклона конвейера от минус 25° до минус 16° и от плюс 18° до плюс 25° приемная способность должна составлять 0,8 указанных в таблице значений. |

|||||||

4.5 Основные номинальные размеры роликоопор и роликов следует выбирать из приведенных значений в таблице 3 в соответствии с рисунками 1-5.

Размеры в миллиметрах

|

Ширина ленты |

L на рисунках |

d |

а* , не менее |

е, не более |

||

|

1; 2 |

3; 4 |

5 |

||||

|

650 |

250 |

350 |

750 |

89 |

30 |

1000 |

|

|

|

380 |

|

|

|

|

|

800 |

280** |

430 |

950 |

89 |

30 |

1200 |

|

|

315 |

465 |

|

|

|

|

|

1000 |

360** |

530 |

1150 |

108 |

30 |

1400 |

|

|

380 |

600 |

|

127; 133 |

35 |

|

|

|

|

|

|

159 |

50 |

|

|

1200 |

425** |

670 |

1400 |

127; 133 |

35 |

1650 |

|

|

465 |

|

1350 |

159 |

50 |

|

|

1400 |

530 |

750 800 |

1600 |

159 |

50 |

1800 |

|

1600 |

600 |

900 |

1800 |

159 |

50 |

2050 |

|

* Только для роликоопор, ролики которых расположены в одной плоскости, а траверса выполнена плоской или имеет плоские участки, параллельные продольным осям роликов. ** Для конвейеров, выпуск которых освоен до введения настоящего стандарта. |

||||||

Рисунок 1 - Жесткая трехроликовая опора

Рисунок 2 - Трехроликовая гирляндная опора

Рисунок 3 - Жесткая двухроликовая опора

Рисунок 4 - Двухроликовая гирляндная опора

Рисунок 5 - Однороликовая опора

Примечание к рисункам 1-5 - Рисунки не определяют конструкцию.

5 Общие технические требования

5.1 Требования назначения

5.1.1 Конвейеры должны соответствовать требованиям настоящего стандарта, отраслевым нормативным документам, техническим документам на конвейеры конкретных исполнений и рабочим чертежам.

5.1.2 Конвейеры, оснащенные лентой с плоскими поверхностями, должны иметь следующую область применения:

- стационарные и полустационарные конвейеры - горные выработки с углами наклона от минус 16° до плюс 18°;

- телескопические конвейеры - горные выработки с углами наклона от минус 10° до плюс 10°.

5.1.3 Конвейеры для повышенных углов наклона должны иметь следующую область применения - горные выработки с углами наклона до 25°.

5.1.4 Значение максимальной расчетной производительности Qmax, т/ч, определяют по формуле

Qmax = 60 ´ Qn g (1)

где Qn - фактическая приемная способность, м3/мин, определяемая по ГОСТ Р 51042;

g - насыпная плотность транспортируемой горной массы, принимаемая равной 0,85 т/м3, если нет иных данных.

5.1.5 Отклонение фактической скорости ленты от значений, указанных в 4.1, допускается в пределах ± 10 %.

5.1.6 Значение максимального усилия натяжения ленты - по ОСТ 12.14.130.

5.2 Конструктивные требования

5.2.1 Приводные блоки конвейера с электроприводом мощностью более 100 кВт следует оснащать пускорегулирующими устройствами, обеспечивающими плавный пуск конвейера и расчетное распределение нагрузки между приводными блоками.

5.2.2 Конвейеры, приводные блоки которых оснащены электродвигателями мощностью от 55 до 250 кВт включительно, должны позволять их установку справа или слева от приводных барабанов.

5.2.3 Напряжение электропривода приводных блоков следует выбирать по требованию заказчика из значений: 660, 1140, 6000 В.

5.2.4 Натяжное устройство должно обеспечивать возможность передачи приводом тягового усилия во всех режимах работы конвейера без пробуксовки ленты на приводных барабанах.

5.2.5 Ход натяжного барабана должен быть достаточным для компенсации вытяжки и упругого удлинения ленты, а также для выполнения не менее трех стыковых соединений. Фактическое значение хода натяжного устройства устанавливает заказчик.

5.2.6 Для телескопических конвейеров ход натяжного устройства должен обеспечивать возможность аккумулирования в нем отрезка ленты длиной не менее 90 м.

5.2.7 Конструкцией телескопических конвейеров должно быть предусмотрено механизированное перемещение опорной рамы концевого барабана, а также работающего в комплексе с телескопическим конвейером скребкового перегружателя.

5.2.8 Конструкцией бремсберговых конвейеров должна быть предусмотрена установка привода как вверху, так и внизу трассы конвейера. Привод конвейеров, устанавливаемых в бремсбергах с углами наклона более 10°, следует располагать в верхней части трассы.

5.2.9 Конвейер, установленный с наклоном свыше 10°, должен иметь:

- ловители двух ветвей ленты, если им осуществляется спуск транспортируемой горной массы;

- ловитель верхней ветви ленты, если им осуществляется подъем транспортируемой горной массы;

- ловители на тех ветвях ленты, которые предназначены для перевозки пассажиров.

Примечание - В грузовом конвейере, оснащенном тросовой лентой, допускается установка устройств контроля целостности ее тросов вместо ловителей ленты.

5.2.10 Грузопассажирские конвейеры должны быть оборудованы средствами, обеспечивающими возможность безопасной перевозки людей, согласно требованиям [1].

5.2.11 Жесткий став следует выпускать в напочвенном исполнении. По заказу потребителей следует обеспечивать возможность его подвески к кровле.

5.2.12 Канатный став следует выпускать в напочвенном и подвесном исполнениях.

5.2.13 Элементы става, аналогичные между собой, должны быть взаимозаменяемыми и допускать сборку на выпуклых и вогнутых в вертикальной плоскости участках трассы, допустимых при нормальной эксплуатации конвейера [2].

Для канатного става в напочвенном исполнении на вогнутых участках следует обеспечивать связь несущих канатов с опорными стойками.

5.2.14 Телескопические стойки става должны иметь жесткую фиксацию выдвижной части.

5.2.15 Конструкцией роликоопор должна быть исключена возможность выпадения ролика из кронштейна и повреждение ленты роликоопорами при боковом сходе ленты в пределах допустимого значения.

5.2.16 Став конвейера, по требованию заказчика, следует оснащать специальными роликоопорами, обеспечивающими автоматическое центрирование верхней и нижней ветвей ленты.

5.2.17 Роликоопоры или ролики следует устанавливать на элементах става конвейера с возможностью регулирования их положения на + 3° в горизонтальной плоскости относительно нормали к продольной оси става.

5.2.18 Приводные и взаимодействующие с рабочей стороной ленты неприводные барабаны диаметром 500 мм и более должны быть оснащены эластомерной рифленой футеровкой.

5.2.19 Перед подвижными и концевым барабанами должны быть установлены центрирующие устройства, воздействующие на набегающую ветвь ленты, подвижные барабаны следует дополнительно оборудовать средствами регулировки положения оси барабанов в диапазоне ± 1,5°.

5.2.20 Конвейер должен быть оборудован очистителями ленты и барабанов, выполненными из трудногорючих (трудносгораемых) материалов, не допускающими повреждение и износ ленты и попадание горной массы между лентой и барабанами.

5.2.21 Конструкцией очистителя ленты должно быть обеспечено постоянное и равномерное прижатие рабочего органа к ленте и возможность его замены при износе.

5.2.22 В конвейерах с шириной ленты более 800 мм опорные рамы разгрузочного барабана и привода должны допускать независимую их установку относительно друг друга.

5.2.23 Промежуточные приводы должны обеспечивать передачу ленте конвейера расчетного тягового усилия с учетом требования [3] о допустимом уровне пробуксовки.

5.2.24 Допускается изготовление конвейеров со специальными секциями для изгиба става в плане, причем установка указанных секций не должна приводить к отрыву ленты от роликоопор, смещению ленты в сторону на значение, превышающее допустимое по требованиям безопасности, и увеличению нагрузок на ленту свыше максимально допустимых значений ОСТ 12.14.130.

5.2.25 Загрузочное устройство должно обеспечивать погрузку материала по центру ленты в любом месте става конвейера.

Для поддержания верхней ветви ленты в местах установки загрузочных устройств следует устанавливать футерованные эластомером ролики.

Конструкцией загрузочного устройства должна быть предусмотрена возможность установки пылеподавляющих средств.

5.2.26 Значения допустимых моментов сопротивления вращению ролика при различной длине его обечайки приведены в таблице 4.

Таблица 4

Размеры в миллиметрах

|

Диаметр ролика d |

Длина обечайки L |

Допустимый момент сопротивления вращению, Н × м |

|

89 |

250, 280, 315, 350, 380 |

0,25 |

|

|

430, 465 |

0,28 |

|

|

750, 950 |

0,4 |

|

|

360, 380 |

0,2 |

|

108 |

530, 600 |

0,23 |

|

|

1150 |

0,35 |

|

|

360, 380 |

0,25 |

|

127, 133 |

425, 465 |

0,28 |

|

|

530, 600, 670 |

0,3 |

|

|

1150, 1350, 1400 |

0,5 |

|

|

360, 380, 425, 465, 530 |

0,35 |

|

159 |

600, 670 |

0,4 |

|

|

750, 900, 1150 |

0,45 |

|

|

1350, 1400, 1600, 1800 |

0,6 |

5.3 Требования надежности

5.3.1 90 %-ный ресурс роликов приведен в таблице 5.

Таблица 5

|

Диаметр ролика d, мм |

90 %-ный ресурс роликов, ч, машинного времени, при нормальной скорости ленты, м/с |

||||||

|

1,6 |

2 |

2,5 |

3,15 |

4 |

4,5 |

5 |

|

|

89; 108 |

10000 |

8000 |

6500 |

- |

- |

- |

- |

|

127 |

12500 |

10000 |

8000 |

7000 |

- |

- |

- |

|

133 |

12500 |

10000 |

8000 |

7000 |

- |

- |

- |

|

159 |

- |

11000 |

9000 |

8000 |

10000 |

10000 |

10000 |

5.3.2 Показатели надежности, критерии отказов и предельных состояний редукторов - по ГОСТ Р 50891.

Контроль показателей надежности - по ГОСТ 29285.

5.3.3 90 %-ный ресурс станов стационарных и полустационарных конвейеров - не менее пяти лет.

Метод определения 90 %-ного ресурса става приведен в приложении А.

5.3.4 Ставы телескопических конвейеров должны быть рассчитаны на выполнение не менее трех перемонтажей без замены основных сборочных единиц.

5.4 Требования унификации

5.4.1 Конвейеры должны составлять типоразмерный ряд. Главным параметром типоразмерного ряда должна быть мощность приводного блока.

5.4.2 Изменение области применения конвейера должно достигаться частичной заменой составных частей базовой модели.

5.4.3 Унификации подлежат:

- в конвейерах одного типоразмера составные части, конструкция и размеры которых не определяются шириной ленты;

- в конвейерах с одинаковой шириной ленты всего типоразмерного ряда составные части, конструкция и размеры которых не определяются натяжением ленты.

5.5 Комплектность

5.5.1 В комплект поставки должны входить: ленточный конвейер; комплект запасных частей; слесарный инструмент и принадлежности в соответствии с ведомостью ЗИП по ГОСТ 2.601; паспорт; эксплуатационная документация на конвейер по ГОСТ 2.601; ремонтные документы по ГОСТ 2.602 (по согласованию заказчика с изготовителем).

5.5.2 Конвейеры, по требованию заказчика, следует оснащать приспособлениями для монтажа и ремонта лент, замены роликов на рабочей и холостой ветви.

5.5.3 Количество и перечень запасных частей определяет изготовитель.

5.5.4 Допускается, по согласованию с потребителем, поставка конвейера без ленты, аппаратуры управления и контроля.

5.6 Требования к материалам и покупным изделиям

5.6.1 Для изготовления конвейеров следует применять материалы, сырье, полуфабрикаты и комплектующие покупные изделия, отвечающие требованиям действующих на них стандартов и технических документов.

Комплектующие покупные изделия, включенные в [4], должны иметь сертификаты соответствия.

5.6.2 В конвейерах следует использовать трудносгораемые (трудногорючие) шахтные антистатические ленты, соответствующие требованиям [5].

5.6.3 Конвейер следует комплектовать электротехническими изделиями, имеющими разрешение Госгортехнадзора России на их применение, которое получено в установленном порядке.

5.6.4 Сборочные единицы, детали и комплектующие изделия, изготовленные полностью или частично из неметаллических материалов, должны удовлетворять требованиям ОСТ 12.24.294.

5.7.1 Маркировке подлежат непосредственно конвейер и входящие в его состав ролики и барабаны.

5.7.2 Маркировку конвейера проводят установкой на раме разгрузочного барабана таблички по ГОСТ 12969 или ГОСТ 12971, содержащей:

- товарный знак предприятия-изготовителя;

- условное обозначение конвейера;

- порядковый номер конвейера по системе нумерации предприятия-изготовителя;

- год и месяц выпуска;

- обозначение технических условий, по которым выпускается конвейер.

5.7.3 Порядок составления условного обозначения шахтных ленточных конвейеров приведен в приложении Б.

5.7.4 Маркировку ролика следует наносить на торцевую поверхность ролика. Маркировка должна содержать год и месяц выпуска ролика и товарный знак предприятия-изготовителя. Глубина оттиска цифр и товарного знака должна быть не менее 1 мм.

5.7.5 Маркировку барабана следует наносить на торцевую поверхность. Маркировка должна содержать условное обозначение конвейера, год и месяц выпуска, товарный знак предприятия-изготовителя. Глубина оттиска цифр и товарного знака должна быть не менее 1 мм.

6 Требования безопасности

6.1 Конвейер, его элементы, электрооборудование, средства контроля, сигнализации и автоматизации должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.2.007.0, [2], [3], [5] - [8].

6.2 Электрооборудование конвейеров, предназначенных для шахт, опасных по газу или пыли, должно быть изготовлено во взрывозащищенном исполнении (РВ) по ГОСТ Р 51330.0, а предназначенных для шахт, не опасных по газу и пыли, - в рудничном исполнении (РН) по ГОСТ 24754.

6.3 Натяжные устройства следует оснащать средствами контроля натяжения ленты.

6.4 Ставы конвейеров, предназначенных для установки в выработках с углами наклона от минус 25° до минус 16° и от плюс 18° до плюс 25°, должны иметь ограждения, предотвращающие падение кусков горной массы на почву выработки.

6.5 Устройства для подвески става к элементам крепи должны иметь запас прочности не менее трехкратного по отношению к максимальной статической нагрузке.

При использовании в качестве подвески цепей последние должны иметь запас прочности не менее пяти.

6.6 Запас прочности канатов, примененных в канатных ставах, должен быть не менее шести для грузопассажирских конвейеров и не менее пяти для грузовых конвейеров.

Запрещается эксплуатация стальных прядевых канатов в ставах конвейеров при наличии на каком-либо участке обрывов проволок, число которых на шаге свивки от общего числа в канате достигает:

- 5 % - для грузопассажирских конвейеров;

- 15 % - для грузовых конвейеров.

6.7 Конструкция конвейера должна обеспечивать возможность установки средств безопасной эксплуатации: пылеподавления, пожаротушения, контроля, сигнализации и автоматизации, датчиков температуры нагрева подшипниковых узлов приводных барабанов и редукторов, механизированной уборки образующегося при работе очистителей ленты штыба.

6.8 Конвейеры с приводными блоками мощностью 250 кВт и более следует оснащать вспомогательными приводными блоками, обеспечивающими скорость ленты не более 0,5 м/с.

6.9 Эквивалентный уровень звука в горной выработке при работающем конвейере не должен превышать значений, установленных ГОСТ 12.1.003.

7 Правила приемки

7.1 Конвейеры следует подвергать приемочным, приемосдаточным, периодическим и сертификационным испытаниям для проверки их соответствия требованиям настоящего стандарта, технических документов и конструкторской документации.

7.2 При внесении изменений в конструкцию, технологию изготовления и применяемые материалы, влияющих на качество и безопасность конвейера, должны быть проведены типовые испытания.

7.3 Приемосдаточным испытаниям следует подвергать сборочные единицы каждого конвейера.

7.4 Периодическим испытаниям следует подвергать не реже одного раза в четыре года один конвейер конкретного исполнения, прошедший приемосдаточные испытания.

7.5 Программы и методики приемосдаточных и периодических испытаний устанавливают в технических документах на конвейер.

8 Методы контроля

8.1 Контроль показателей безопасности и качества конвейеров, а также проверку их функционирования проводят по ГОСТ Р 51042.

8.2 Мощность электродвигателей проверяют по их паспортам, другим техническим документам или по установленным на них табличкам.

8.3 Длину обечайки барабана, а также нормируемые линейные и угловые параметры ролико-опор и роликов (таблица 3) измеряют на ставе конвейера.

Средства измерения линейных размеров - металлическая линейка (ГОСТ 427) или металлическая рулетка (ГОСТ 7502), угловых величин - угломер с нониусом (ГОСТ 5378).

8.4 Диапазон регулирования положения оси подвижных барабанов телескопических конвейеров определяют при выполнении регулирования измерением соответствующих углов на конвейере в сборе без установленной на нем ленты.

Средство измерения - угломер с нониусом (ГОСТ 5378) или специальный шаблон.

9 Транспортирование и хранение

9.1 Конвейер следует отгружать потребителю разобранным на составные части и сборочные единицы. Транспортирование конвейеров допускается любым видом транспорта с предохранением его от воздействия атмосферных осадков и обеспечением сохранности.

9.2 Транспортирование конвейеров следует осуществлять в соответствии с правилами, действующими на данном виде транспорта.

9.3 Условия транспортирования и хранения конвейеров - по ГОСТ 15150. Группа условий хранения - 5 (ОЖ4).

9.4 Запасные части, инструмент и принадлежности следует хранить в закрытых помещениях на стеллажах или в таре.

Хранение электрооборудования и аппаратуры автоматизации - согласно требованиям их технических документов.

10 Указания по эксплуатации

10.1 Выбор конвейера для конкретных условий применения следует проводить в соответствии с областью применения, указанной в технических документах на конвейер.

10.2 Изменение области применения конвейера и внесение изменений в его конструкцию для обеспечения соответствия конкретным условиям эксплуатации допускаются только по согласованию с изготовителем.

10.3 При монтаже и эксплуатации конвейера следует соблюдать требования инструкции по его эксплуатации, [2], [3] и [9].

11 Гарантии изготовителя

11.1 Изготовитель должен гарантировать соответствие конвейеров требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

11.2 Гарантийный срок эксплуатации конвейеров с комплектом запасных частей должен быть не менее 18 мес со дня ввода в эксплуатацию.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Метод определения 90 %-ного ресурса става

Ресурс става следует определять при эксплуатации конвейера по количеству линейных секций, у которых нарушена работоспособность из-за деформирования несущих элементов, образования трещин или коррозийного износа более чем на 50 %.

Ресурс става Т1 рассчитывают по таблице А.1 в соответствии с максимальным процентом N вышедших из строя линейных секций.

Таблица А.1

|

N, % |

2,8 |

3,8 |

4,9 |

6,1 |

7,3 |

8,6 |

10 |

|

Тн */ Тр |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

|

* Продолжительность наблюдений, равная одному календарному году. |

|||||||

ПРИЛОЖЕНИЕ Б

(обязательное)

Порядок составления

условного обозначения

шахтных ленточных конвейеров

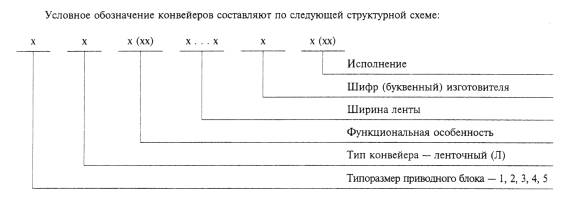

Условное обозначение конвейеров составляют по следующей структурной схеме:

Обозначение типоразмеров приводного блока указано в таблице Б.1

Таблица Б.1

|

Мощность приводного блока, кВт |

Типоразмер приводного блока при ширине ленты, мм |

||||

|

650, 800 |

1000 |

1200 |

1400 |

1600 |

|

|

55; 75 |

1 |

1 |

- |

- |

- |

|

90, 110, 132, 160 |

- |

2 |

2 |

2 |

|

|

200, 250, 315 |

- |

3 |

3 |

3 |

3 |

|

400, 500, 630 |

- |

- |

4 |

4 |

4 |

|

800, 1000, 1250 |

- |

- |

5 |

5 |

5 |

По функциональным особенностям конвейеры могут быть:

- телескопические, устанавливаемые в очистных выработках (Т);

- телескопические, устанавливаемые в подготовительных выработках (П);

- грузопассажирские (Л);

- предназначенные для установки в бремсбергах (Б);

- предназначенные для установки в выработках с увеличенным углом (до 25°) наклона (Н).

По исполнению конвейеры могут быть:

- с количеством приводных блоков от одного до четырех (индексы соответственно 1, 2, 3, 4);

- с промежуточным приводом (П);

- с канатным ставом (К).

Пример условного обозначения телескопического грузопассажирского конвейера с приводным блоком типоразмера 1, предназначенного для установки в примыкающей к очистному забою выработке, с шириной ленты 1000 мм, изготовленного предприятием с шифром «А», имеющего два приводных блока, оснащенного промежуточным приводом и выполненного с канатными ставом:

1 ЛЛТ 1000А-2ПК ГОСТ Р 51984-2002

ПРИЛОЖЕНИЕ В

(обязательное)

Библиография

[1] Инструкция по перевозке людей ленточными конвейерами в подземных выработках угольных и сланцевых шахт

[2] Руководство по эксплуатации подземных ленточных конвейеров в угольных и сланцевых шахтах

[3] Правила безопасности в угольных шахтах (РД 05-94-95)

[4] Номенклатура продукции и услуг (работ), в отношении которых законодательными актами Российской Федерации предусмотрена их обязательная сертификация (регистрационный № РОСС RU 0001.010132)

[5] Нормы безопасности на конвейерные ленты для опасных производственных объектов и методы испытаний (РД 03-423-2001)

[6] Нормы безопасности на основное горно-транспортное оборудование для угольных шахт (РД 05-325-99)

[7] Нормативы по безопасности забойных машин, комплексов и агрегатов

[8] Требования к автоматизации шахтных конвейеров и конвейерных линий

[9] Единые правила безопасности при разработке рудных и рассыпных месторождений полезных ископаемых подземным способом

Ключевые слова: стандарт, шахтные ленточные конвейеры, основные параметры и размеры, общие технические требования, требования безопасности, правила приемки и методы контроля, указания по эксплуатации