ГОСТ Р 51906-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОЕДИНЕНИЯ РЕЗЬБОВЫЕ

ОБСАДНЫХ, НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

И ТРУБОПРОВОДОВ И РЕЗЬБОВЫЕ КАЛИБРЫ ДЛЯ НИХ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОССТАНДАРТ РОССИИ

МОСКВА

Предисловие

1 РАЗРАБОТАН ОАО «Научно-исследовательский и конструкторский институт средств измерения в машиностроении» (НИИизмерения) и ОАО «НПО «Буровая техника» (ВНИИБТ)

ВНЕСЕН Техническим комитетом по стандартизации ТК 261 «Материалы и оборудование для нефтяной и газовой промышленности»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта от 26 июня 2002 г. № 253-ст

3 Стандарт гармонизирован со стандартом ИСО 10422-93 «Нефтяная и газовая промышленность. Резьба, калибровка и контроль резьб обсадных, насосно-компрессорных и трубопроводных труб. Технические требования» и спецификацией Американского Нефтяного Института API Standard 5В (четырнадцатое издание, 1996 г.) «Требования к резьбе, калибровке и контролю резьб обсадных, насосно-компрессорных и трубопроводных труб» (далее - API 5B). В отличие от ИСО 10422 и API 5В в настоящий стандарт не включена трапецеидальная резьба обсадных труб типа «экстрим-лайн» с уплотнением «металл по металлу» и включены резьбы для обсадных труб с размерами 146,1 и 323,9 мм

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 51906-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

СОЕДИНЕНИЯ РЕЗЬБОВЫЕ ОБСАДНЫХ, НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И ТРУБОПРОВОДОВ И РЕЗЬБОВЫЕ КАЛИБРЫ ДЛЯ НИХ Общие технические требования Thread connections for casing, tubing and pipe-lines and thread gauges for them. General technical requirements |

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на резьбовые соединения обсадных, насосно-компрессорных труб и труб трубопроводов, применяемых в нефтяной и газовой промышленности, и устанавливает номинальный профиль, размеры и допуски резьбы, требования к контролю размеров и параметров резьбы, а также резьбовые калибры для контроля резьбы.

Требования разделов 4, 5, 6 и 7 являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 632-80 Трубы обсадные и муфты к ним. Технические условия.

ГОСТ 633-80 Трубы насосно-компрессорные и муфты к ним. Технические условия.

ГОСТ 2475-88 Проволочки и ролики. Технические условия.

ГОСТ 11708-82 Основные нормы взаимозаменяемости. Резьба. Термины и определения.

3 Определения

Определения терминов, применяемых в настоящем стандарте, - по ГОСТ 11708 и приложению А.

4 Резьбовые соединения

4.1 Резьба трубопроводов

4.1.1 Номинальный профиль резьбы трубопроводов (треугольной плоскосрезанной) и размеры его элементов должны соответствовать указанным на рисунке 1 и в таблице 1.

4.1.2 Основные размеры резьбы трубопроводов приведены на рисунке 2 и в таблице 2, допуски и предельные отклонения резьбы - в таблице 3.

1 - средняя линия (линия средних диаметров резьбы); 2 - ось резьбы

Рисунок 1 - Профиль резьбы трубопроводов

Примечание - Конусность 1:16 на рисунке увеличена.

Таблица 1 - Размеры элементов профиля резьбы трубопроводов

Размеры в миллиметрах

|

Обозначение и формула |

Значение при числе витков на 25,4 мм |

|||||

|

27 |

18 |

14 |

11 1/2 |

8 |

||

|

Шаг резьбы Р |

||||||

|

0,941 |

1,411 |

1,814 |

2,209 |

3,175 |

||

|

Высота исходного треугольника |

Н = 0,866Р |

0,815 |

1,222 |

1,571 |

1,913 |

2,750 |

|

Высота профиля резьбы |

hs = hn = 0,760Р |

0,715 |

1,072 |

1,379 |

1,679 |

2,413 |

|

Срез по впадинам |

frs = frn = 0,033P |

0,031 |

0,047 |

0,060 |

0,073 |

0,105 |

|

Срез по вершинам |

fcs = fcn = 0,073P |

0,069 |

0,103 |

0,132 |

0,161 |

0,232 |

|

Угол профиля |

60° |

|||||

|

Угол наклона боковой стороны профиля (половина угла профиля) |

30° |

|||||

|

Конусность |

1:16 |

|||||

1 - плоскость середины муфты; 2 - торец трубы при механическом свинчивании; 3 - торец трубы при свинчивании от руки; 4 - внутренняя фаска у торца трубы; 5 - плоскость свинчивания от руки; 6 - основная плоскость; 7 - плоскость начала сбега резьбы; 8 - плоскость конца сбега резьбы

Рисунок 2 - Основные размеры резьбы трубопроводов при свинчивании от руки

Примечания

1 При правильном механическом свинчивании торец муфты или муфтовой части трубы перемещается до плоскости конца сбега резьбы.

2 Угол конуса сбега резьбы относится к впадинам витков с неполным профилем, полученным многолезвийным инструментом

Таблица 2 - Размеры резьбы трубопроводов

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы D4 |

Число витков на 25,4 мм |

Шаг резьбы Р |

Длина от торца трубы до плоскости свинчивания от руки L1* |

Эффективная длина резьбы L2* |

Общая длина резьбы от торца трубы до конца сбега L4 |

Средний диаметр резьбы в плоскости свинчивания от руки E1 |

Средний диаметр резьбы в основной плоскости Е7 |

|

|

1/8 |

10,3 |

27 |

0,941 |

4,10 |

6,70 |

9,97 |

9,489 |

9,534 |

|

1/4 |

13,7 |

18 |

1,411 |

5,79 |

10,21 |

15,10 |

12,487 |

12,587 |

|

3/8 |

17,1 |

18 |

1,411 |

6,10 |

10,36 |

15,26 |

15,926 |

16,016 |

|

1/2 |

21,3 |

14 |

1,814 |

8,13 |

13,56 |

19,85 |

19,772 |

19,885 |

|

3/4 |

26,7 |

14 |

1,814 |

8,61 |

13,86 |

20,15 |

25,117 |

25,219 |

|

1 |

33,4 |

11 1/2 |

2,209 |

10,16 |

17,34 |

25,01 |

31,461 |

31,634 |

|

1 1/4 |

42,2 |

11 1/2 |

2,209 |

10,67 |

17,95 |

25,62 |

40,218 |

40,397 |

|

1 1/2 |

48,3 |

11 1/2 |

2,209 |

10,67 |

18,38 |

26,04 |

46,287 |

46,493 |

|

2 |

60,3 |

11 1/2 |

2,209 |

11,07 |

19,22 |

26,88 |

58,325 |

58,558 |

|

2 1/2 |

73,0 |

8 |

3,175 |

17,32 |

28,89 |

39,91 |

70,159 |

70,485 |

|

3 |

88,9 |

8 |

3,175 |

19,46 |

30,48 |

41,50 |

86,068 |

86,360 |

|

3 1/2 |

101,6 |

8 |

3,175 |

20,85 |

31,75 |

42,77 |

98,776 |

99,060 |

|

4 |

114,3 |

8 |

3,175 |

21,44 |

33,02 |

44,04 |

111,433 |

111,760 |

|

5 |

141,3 |

8 |

3,175 |

23,80 |

35,72 |

46,74 |

138,412 |

138,760 |

|

6 |

168,3 |

8 |

3,175 |

24,33 |

38,42 |

49,43 |

165,252 |

165,735 |

|

8 |

219,1 |

8 |

3,175 |

27,00 |

43,50 |

54,51 |

215,901 |

216,535 |

|

10 |

273,0 |

8 |

3,175 |

30,73 |

48,90 |

59,91 |

269,772 |

270,510 |

|

12 |

323,8 |

8 |

3,175 |

34,54 |

53,98 |

64,99 |

320,492 |

321,310 |

|

14D |

355,6 |

8 |

3,175 |

39,67 |

57,15 |

68,17 |

352,365 |

353,060 |

|

16D |

406,4 |

8 |

3,175 |

46,02 |

62,23 |

73,25 |

403,244 |

403,860 |

|

18D |

457,2 |

8 |

3,175 |

50,80 |

67,31 |

78,33 |

454,025 |

454,660 |

|

20D |

508,0 |

8 |

3,175 |

53,98 |

72,39 |

83,41 |

504,706 |

505,460 |

Окончание таблицы 2

Размеры в миллиметрах

|

Обозначение размера резьбы |

Расстояние от конца сбега резьбы до основной плоскости g |

Расстояние от торца трубы до середины муфты при механическом свинчивании J* |

Длина от торца муфты до плоскости свинчивания от руки М* |

Диаметр выточки муфты Q |

Глубина выточки муфты q |

Натяг при свинчивании от руки А |

Минимальная длина резьбы с полными вершинами от торца трубы Lc** |

|

|

обороты резьбы |

мм |

|||||||

|

1/8 |

5,15 |

3,5 |

3,04 |

11,9 |

1,3 |

3 |

2,8 |

- |

|

1/4 |

7,72 |

5,5 |

5,08 |

15,3 |

3,1 |

3 |

4,2 |

- |

|

3/8 |

7,72 |

5,4 |

4,92 |

18,7 |

2,9 |

3 |

4,2 |

- |

|

1/2 |

9,92 |

7,1 |

6,28 |

22,9 |

4,0 |

3 |

5,4 |

- |

|

3/4 |

9,92 |

6,8 |

6,10 |

28,3 |

3,9 |

3 |

5,4 |

- |

|

1 |

12,08 |

8,3 |

8,22 |

35,0 |

5,7 |

3 |

6,6 |

8,45 |

|

1 1/4 |

12,08 |

9,3 |

8,32 |

43,8 |

5,8 |

3 |

6,6 |

9,06 |

|

1 1/2 |

12,08 |

8,9 |

8,74 |

49,9 |

6,2 |

3 |

6,6 |

9,48 |

|

2 |

12,08 |

9,6 |

9,17 |

62,7 |

6,0 |

3 |

6,6 |

10,32 |

|

2 1/2 |

17,37 |

12,5 |

16,24 |

75,4 |

12,5 |

2 |

6,4 |

16,11 |

|

3 |

17,37 |

12,5 |

15,69 |

91,3 |

12,0 |

2 |

6,4 |

17,70 |

|

3 1/2 |

17,37 |

12,8 |

15,56 |

104,0 |

11,8 |

2 |

6,4 |

18,97 |

|

4 |

17,37 |

13,1 |

16,25 |

116,7 |

12,5 |

2 |

6,4 |

20,24 |

|

5 |

17,37 |

12,0 |

16,59 |

143,7 |

12,8 |

2 |

6,4 |

22,94 |

|

6 |

17,37 |

12,5 |

18,75 |

170,7 |

14,9 |

2 |

6,4 |

25,63 |

|

8 |

17,37 |

12,2 |

21,16 |

221,5 |

17,2 |

2 |

6,4 |

30,71 |

|

10 |

17,37 |

13,1 |

22,83 |

275,4 |

18,8 |

2 |

6,4 |

36,11 |

|

12 |

17,37 |

12,8 |

24,10 |

326,2 |

20,0 |

2 |

6,4 |

41,19 |

|

14D |

17,37 |

12,8 |

22,14 |

358,0 |

18,1 |

2 |

6,4 |

44,37 |

|

16D |

17,37 |

12,5 |

20,87 |

408,8 |

16,9 |

2 |

6,4 |

49,45 |

|

18D |

17,37 |

12,2 |

21,18 |

459,6 |

17,2 |

2 |

6,4 |

54,53 |

|

20D |

17,37 |

13,4 |

23,08 |

510,4 |

19,0 |

2 |

6,4 |

59,61 |

* Размеры для справок.

** Lc = L4 - 16,56 мм - для резьб с шагом 2,209 мм.

Lc = L4 - 23,80 мм - для резьб с шагом 3,175 мм.

Примечание - Натяг А при свинчивании от руки есть номинальный припуск для правильного механического свинчивания, как показано на рисунке 2.

Таблица 3 - Допуски резьбы трубопроводов1)

Размеры в миллиметрах

|

Предельные отклонения |

|

|

Конусность2) по среднему диаметру на длине 100 мм |

+0,52 -0,26 |

|

Шаг P2); 3): |

|

|

на длине 25,4 мм |

±0,076 |

|

суммарный |

±0,152 |

|

Высота профиля2) hs и hn |

+0,051 -0,152 |

|

Угол профиля |

±1°30’ |

|

Угол наклона боковой стороны профиля |

±1° |

|

Длина L4 (для наружной резьбы)4) |

±1Р |

|

Угол фаски на заходном витке2) |

+5° 0 |

|

Натяг А |

±1Р |

1) Допуски относятся к наружной и внутренней резьбам, исключая случаи, оговоренные особо.

2) Не применяется для резьб с шагом менее 2,209 мм.

3) Для труб (наружной резьбы) допуск шага на длине 25,4 мм есть наибольшая допустимая погрешность шага на любом отрезке 25,4 мм в пределах длины L4 - g. Размер g указан в таблице 2. Допуск на суммарный шаг есть наибольшая допустимая погрешность шага на всей длине L4 - g. Для внутренней резьбы шаг измеряют в пределах длины от выточки до плоскости, расположенной от середины муфты на расстоянии J плюс один шаг резьбы.

4) Длина L4 считается в допуске, если расстояние от торца трубы до конца сбега резьбы, измеренное в сечении с максимальным наружным диаметром трубы, будет не менее минимально допустимой длины L4 или расстояние от торца трубы до конца сбега резьбы, измеренное в сечении с минимальным наружным диаметром трубы, будет не более максимально допустимой длины L4.

4.2 Закругленная треугольная резьба обсадных и насосно-компрессорных труб

4.2.1 Номинальный профиль закругленной треугольной резьбы труб и размеры его элементов должны соответствовать указанным на рисунке 3 и в таблице 4.

1 - средняя линия (линия средних диаметров резьбы); 2 - ось резьбы

Рисунок 3 - Профиль закругленной треугольной резьбы обсадных и насосно-компрессорных труб

Примечание - Конусность 1:16 на рисунке увеличена.

Таблица 4 - Размеры элементов профиля закругленной треугольной резьбы труб

Размеры в миллиметрах

|

Обозначение и формула |

Значение при числе витков на 25,4 мм |

||

|

10 |

8 |

||

|

Шаг резьбы |

|||

|

2,540 |

3,175 |

||

|

Высота исходного треугольника |

H = 0,866Р |

2,200 |

2,750 |

|

Высота профиля резьбы |

hs = hn = 0,626Р - 0,178 |

1,412 |

1,810 |

|

Срез по впадинам |

srs = srn = 0,120Р + 0,051 |

0,356 |

0,432 |

|

Радиус закругления впадины |

r1 |

0,356 |

0,432 |

|

Срез по вершинам |

scs = scn = 0,120P + 0,127 |

0,432 |

0,508 |

|

Радиус закругления вершины |

r |

0,432 |

0,508 |

|

Угол профиля |

- |

60° |

|

|

Угол наклона боковой стороны профиля (половина угла профиля) |

- |

30° |

|

|

Конусность |

- |

1:16 |

|

Примечание - Расчет размеров H, hs и hn основан на формулах для симметричной цилиндрической, а не конической резьбы. Результирующие расхождения несущественны для резьб с шагом 3,175 мм и конусностью 1:16 и менее.

Примечания

1 В ГОСТ 632 и ГОСТ 633 этот тип резьбы называется «треугольной резьбой».

2 Приведенные в настоящем стандарте обозначения резьбы в дюймах даны для информации и могут быть использованы при заказе и эксплуатации импортного оборудования, а также при поставке продукции на экспорт. Допускается использование комбинированного обозначения размера резьбы в миллиметрах и дюймах.

4.2.2 Основные размеры закругленной треугольной резьбы обсадных труб должны соответствовать указанным на рисунке 4, в таблице 5 для короткой резьбы и в таблице 6 - для удлиненной резьбы.

1 - плоскость середины муфты; 2 - торец трубы при механическом свинчивании; 3 - торец трубы при свинчивании от руки; 4 - внутренняя фаска у торца трубы; 5 - плоскость свинчивания от руки; 6 - основная плоскость; 7 - плоскость начала сбега резьбы; 8 - плоскость конца сбега резьбы; 9 - треугольное клеймо; 10 - для обсадных труб - 12°, для насосно-компрессорных труб - 15°

Рисунок 4 - Основные размеры закругленной треугольной резьбы труб при свинчивании от руки

Примечания

1 Клеймо 9 с равносторонним треугольником (высота треугольника равна 9,5 мм) штампуется только на обсадных трубах размером 406,4; 473,1 и 508 мм групп прочности Д по ГОСТ 632 на расстоянии L4 + 1,6 мм от каждого торца трубы.

2 При правильном механическом свинчивании торец муфты или муфтовой части трубы перемещается до плоскости конца сбега резьбы.

Таблица 5 - Размеры короткой закругленной треугольной резьбы обсадных труб

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы D4 |

Число витков резьбы на 25,4 мм |

Шаг резьбы Р |

Толщина стенки трубы S |

Длина от торца трубы до плоскости свинчивания от руки L1* |

Эффективная длина резьбы L2* |

||

|

мм |

дюймы |

||||||

|

114,3 |

4 1/2 |

114,3 |

8 |

3,175 |

5,2 |

23,39 |

43,56 |

|

114,3 |

4 1/2 |

114,3 |

5,7...8,6 |

39,27 |

59,44 |

||

|

127,0 |

5 |

127,0 |

5,6 |

36,09 |

56,26 |

||

|

127,0 |

5 |

127,0 |

6,4...9,2 |

42,44 |

62,61 |

||

|

139,7 |

5 1/2 |

139,7 |

6,2...10,5 |

45,62 |

65,79 |

||

|

146,1 |

5 3/4 |

146,1 |

6,5...10,5 |

48,80 |

68,96 |

||

|

168,3 |

6 5/8 |

168,3 |

7,3...12,1 |

51,97 |

72,14 |

||

|

177,8 |

7 |

177,8 |

5,9 |

32,92 |

53,09 |

||

|

177,8 |

7 |

177,8 |

6,9...12,7 |

51,97 |

72,14 |

||

|

193,7 |

7 5/8 |

193,7 |

7,6...12,7 |

53,44 |

75,31 |

||

|

219,1 |

8 5/8 |

219,1 |

6,7 |

47,09 |

68,96 |

||

|

219,1 |

8 5/8 |

219,1 |

7,7...14,2 |

56,62 |

78,49 |

||

|

244,53) |

9 5/8 |

244,5 |

7,9...13,8 |

56,62 |

78,49 |

||

|

244,54) |

9 5/8 |

244,5 |

7,9...13,8 |

54,91 |

78,49 |

||

|

273,03) |

10 3/4 |

273,0 |

7,1 |

40,74 |

62,61 |

||

|

273,03) |

10 3/4 |

273,0 |

8,9...16,5 |

59,79 |

81,66 |

||

|

273,04) |

10 3/4 |

273,0 |

8,9...16,5 |

58,09 |

81,66 |

||

|

298,43) |

11 3/4 |

298,4 |

8,5...14,8 |

59,79 |

81,66 |

||

|

298,44) |

11 3/4 |

298,4 |

8,5...14,8 |

58,09 |

81,66 |

||

|

323,9 |

12 3/4 |

323,9 |

8,5...14,0 |

- |

81,66 |

||

|

339,73) |

13 3/8 |

339,7 |

8,4...15,4 |

59,79 |

81,66 |

||

|

339,74) |

13 3/8 |

339,7 |

8,4...15,4 |

58,09 |

81,66 |

||

|

406,4 |

16 |

406,4 |

9,5...16,7 |

72,49 |

94,36 |

||

|

473,1 |

18 5/8 |

473,1 |

11,1 |

72,49 |

94,36 |

||

|

508,05) |

20 |

508,0 |

11,1 и 16,1 |

72,49 |

94,36 |

||

|

508,06) |

20 |

508,0 |

11,1...16,1 |

70,79 |

94,36 |

||

Продолжение таблицы 5

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Общая длина резьбы трубы до конца сбега L4 |

Средний диаметр в плоскости свинчивания от руки E1* |

Средний диаметр резьбы в основной плоскости1) E7 |

Длина от торца трубы до середины муфты при механическом свинчивании J* |

Длина от торца муфты до плоскости свинчивания от руки М* |

|

|

мм |

дюймы |

|||||

|

114,3 |

4 1/2 |

50,80 |

111,846 |

112,566 |

28,6 |

17,88 |

|

114,3 |

4 1/2 |

66,68 |

111,846 |

112,566 |

12,7 |

17,88 |

|

127,0 |

5 |

63,50 |

124,546 |

125,266 |

19,0 |

17,88 |

|

127,0 |

5 |

69,85 |

124,546 |

125,266 |

12,7 |

17,88 |

|

139,7 |

5 1/2 |

73,02 |

137,246 |

137,966 |

12,7 |

17,88 |

|

146,1 |

5 3/4 |

76,20 |

143,596 |

144,316 |

12,7 |

17,88 |

|

168,3 |

6 5/8 |

79,38 |

165,821 |

166,541 |

12,7 |

17,88 |

|

177,8 |

7 |

60,32 |

175,346 |

176,066 |

31,8 |

17,88 |

|

177,8 |

7 |

79,38 |

175,346 |

176,066 |

12,7 |

17,88 |

|

193,7 |

7 5/8 |

82,55 |

191,114 |

191,941 |

12,7 |

18,01 |

|

219,1 |

8 5/8 |

76,20 |

216,514 |

217,341 |

22,2 |

18,01 |

|

219,1 |

8 5/8 |

85,72 |

216,514 |

217,341 |

12,7 |

18,01 |

|

244,53) |

9 5/8 |

85,72 |

241,914 |

242,741 |

12,7 |

18,11 |

|

244,54) |

9 5/8 |

85,72 |

241,808 |

242,741 |

12,7 |

18,01 |

|

273,03) |

10 3/4 |

69,85 |

270,489 |

271,316 |

31,8 |

18,01 |

|

273,03) |

10 3/4 |

88,90 |

270,489 |

271,316 |

12,7 |

18,01 |

|

273,04) |

10 3/4 |

88,90 |

270,383 |

271,316 |

12,7 |

18,11 |

|

298,43) |

11 3/4 |

88,90 |

295,889 |

296,716 |

12,7 |

18,01 |

|

298,44) |

11 3/4 |

88,90 |

295,783 |

296,716 |

12,7 |

18,11 |

|

323,9 |

12 3/4 |

88,90 |

321,289 |

322,116 |

12,7 |

18,01 |

|

339,73) |

13 3/8 |

88,90 |

337,164 |

337,991 |

12,7 |

18,01 |

|

339,74) |

13 3/8 |

88,90 |

337,058 |

337,991 |

12,7 |

18,11 |

|

406,4 |

16 |

101,60 |

403,839 |

404,666 |

12,7 |

18,01 |

|

473,1 |

18 5/8 |

101,60 |

470,514 |

471,341 |

12,7 |

18,01 |

|

508,05) |

20 |

101,60 |

505,439 |

506,266 |

12,7 |

18,01 |

|

508,06) |

20 |

101,60 |

505,333 |

506,266 |

12,7 |

18,11 |

Окончание таблицы 5

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Диаметр выточки муфты Q |

Глубина выточки муфты q |

Натяг при свинчивании от руки А |

Минимальная длина резьбы с полной вершиной, от торца трубы Lc2) |

|

||

|

обороты резьбы |

мм |

||||||

|

мм |

дюймы |

|

|||||

|

114,3 |

4 1/2 |

116,7 |

12,7 |

3 |

9,5 |

22,22 |

|

|

114,3 |

4 1/2 |

116,7 |

12,7 |

3 |

9,5 |

38,10 |

|

|

127,0 |

5 |

129,4 |

12,7 |

3 |

9,5 |

34,92 |

|

|

127,0 |

5 |

129,4 |

12,7 |

3 |

9,5 |

41,27 |

|

|

139,7 |

5 1/2 |

142,1 |

12,7 |

3 |

9,5 |

44,44 |

|

|

146,1 |

5 3/4 |

148,4 |

12,7 |

3 |

9,5 |

47,62 |

|

|

168,3 |

6 5/8 |

170,7 |

12,7 |

3 |

9,5 |

50,80 |

|

|

177,8 |

7 |

180,2 |

12,7 |

3 |

9,5 |

31,74 |

|

|

177,8 |

7 |

180,2 |

12,7 |

3 |

9,5 |

50,80 |

|

|

193,7 |

7 5/8 |

196,1 |

11,0 |

3 1/2 |

11,1 |

53,97 |

|

|

219,1 |

8 5/8 |

221,5 |

11,0 |

3 1/2 |

11,1 |

47,62 |

|

|

219,1 |

8 5/8 |

221,5 |

11,0 |

3 1/2 |

11,1 |

57,14 |

|

|

244,53) |

9 5/8 |

246,9 |

11,0 |

3 1/2 |

11,1 |

57,14 |

|

|

244,54) |

9 5/8 |

246,9 |

11,0 |

4 |

12,7 |

57,14 |

|

|

273,03) |

10 3/4 |

275,4 |

11,0 |

3 1/2 |

11,1 |

41,27 |

|

|

273,03) |

10 3/4 |

275,4 |

11,0 |

3 1/2 |

11,1 |

60,32 |

|

|

273,04) |

10 3/4 |

275,4 |

11,0 |

4 |

12,7 |

57,14 |

|

|

298,43) |

11 3/4 |

300,8 |

11,0 |

3/2 |

11,1 |

60,32 |

|

|

298,44) |

11 3/4 |

300,8 |

11,0 |

4 |

12,7 |

57,14 |

|

|

323,9 |

12 3/4 |

326,2 |

11,0 |

3 1/2 |

11,1 |

60,32 |

|

|

339,73) |

13 3/8 |

342,1 |

11,0 |

3 1/2 |

11,1 |

60,32 |

|

|

339,74) |

13 3/8 |

342,1 |

11,0 |

4 |

12,7 |

57,14 |

|

|

406,4 |

16 |

408,8 |

9,3 |

3 1/2 |

11,1 |

73,02 |

|

|

473,1 |

18 5/8 |

475,5 |

9,3 |

3 1/2 |

11,1 |

73,02 |

|

|

508,05) |

20 |

510,4 |

9,3 |

3 1/2 |

11,1 |

73,02 |

|

|

508,06) |

20 |

510,4 |

9,3 |

4 |

12,7 |

57,14 |

|

* Размеры для справок.

1) Основная плоскость расположена на расстоянии g = 15,875 мм от плоскости конца сбега резьбы трубы.

2) Lc = L4 - 28,58 мм для резьб с шагом 3,175 мм.

3) Относится к соединениям из сталей групп прочности ниже М по ГОСТ 632.

4) Относится к соединениям из сталей групп прочности М и выше.

5) Относится к соединениям из сталей групп прочности ниже Д.

6) Относится к соединениям из сталей групп прочности Д и выше.

Примечание к таблицам 5 - 9. Натяг А при свинчивании от руки есть номинальный припуск для правильного механического свинчивания, как показано на рисунке 4.

Таблица 6 - Размеры удлиненной закругленной треугольной резьбы обсадных труб

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы D4 |

Число витков резьбы на 25,4 мм |

Шаг резьбы Р |

Длина от торца трубы до плоскости свинчивания от руки L1* |

Эффективная длина резьбы L2* |

Общая длина резьбы до конца сбега L4 |

Средний диаметр в плоскости свинчивания от руки E1* |

Средний диаметр резьбы в основной плоскости1) E7 |

||

|

мм |

дюймы |

||||||||

|

114,3 |

4 1/2 |

114,3 |

8 |

3,175 |

48,79 |

68,96 |

76,20 |

111,846 |

112,566 |

|

127,0 |

5 |

127,0 |

58,32 |

78,49 |

85,72 |

124,546 |

125,266 |

||

|

139,7 |

5 1/2 |

139,7 |

61,49 |

81,66 |

88,90 |

137,246 |

137,966 |

||

|

146,1 |

5 3/4 |

146,1 |

64,67 |

84,84 |

92,08 |

143,596 |

144,316 |

||

|

168,3 |

6 5/8 |

168,3 |

71,02 |

91,19 |

98,42 |

165,821 |

166,541 |

||

|

177,8 |

7 |

177,8 |

74,19 |

94,36 |

101,60 |

175,346 |

176,066 |

||

|

193,7 |

7 5/8 |

193,7 |

75,67 |

97,54 |

104,78 |

191,114 |

191,941 |

||

|

219,1 |

8 5/8 |

219,1 |

85,19 |

107,06 |

114,30 |

216,514 |

217,341 |

||

|

244,53) |

9 5/8 |

244,5 |

91,54 |

113,41 |

120,65 |

241,914 |

242,741 |

||

|

244,54) |

9 5/8 |

244,5 |

89,84 |

113,41 |

120,65 |

241,808 |

242,741 |

||

|

508,04) |

20 |

508,0 |

104,24 |

126,11 |

133,35 |

505,439 |

506,266 |

||

|

508,06) |

20 |

508,0 |

102,54 |

126,11 |

133,35 |

505,333 |

506,266 |

||

Окончание таблицы 6

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Длина от торца муфты до плоскости свинчивания от руки М* |

Длина от торца трубы до середины муфты при механическом свинчивании J* |

Диаметр выточки муфты Q |

Глубина выточки муфты q |

Натяг при свинчивании от руки А |

Минимальная длина резьбы с полной вершиной, от торца трубы Lc* |

|

||

|

обороты резьбы |

мм |

||||||||

|

мм |

дюймы |

|

|||||||

|

114,3 |

4 1/2 |

17,88 |

12,7 |

116,7 |

12,7 |

3 |

9,5 |

47,62 |

|

|

127,0 |

5 |

17,88 |

129,4 |

12,7 |

3 |

9,5 |

57,14 |

|

|

|

139,7 |

5 1/2 |

17,88 |

142,1 |

12,7 |

3 |

9,5 |

60,32 |

|

|

|

146,1 |

5 3/4 |

17,88 |

148,5 |

12,7 |

3 |

9,5 |

63,50 |

|

|

|

168,3 |

6 5/8 |

17,88 |

170,7 |

12,7 |

3 |

9,5 |

69,84 |

|

|

|

177,8 |

7 |

17,88 |

180,2 |

12,7 |

3 |

9,5 |

73,02 |

|

|

|

193,7 |

7 5/8 |

18,01 |

196,1 |

11,0 |

3 1/2 |

11,1 |

76,20 |

|

|

|

219,1 |

8 5/8 |

18,01 |

221,5 |

11,0 |

3 1/2 |

11,1 |

85,72 |

|

|

|

244,53) |

9 5/8 |

18,01 |

246,9 |

11,0 |

3 1/2 |

11,1 |

92,07 |

|

|

|

244,54) |

9 5/8 |

18,11 |

246,9 |

11,0 |

4 |

12,7 |

92,07 |

|

|

|

508,04) |

20 |

18,01 |

510,4 |

9,3 |

3 1/2 |

11,1 |

104,77 |

|

|

|

508,06) |

20 |

18,11 |

510,4 |

9,3 |

4 |

12,7 |

104,77 |

|

|

* Размеры для справок.

1) Основная плоскость расположена на расстоянии g = 15,875 мм от плоскости конца сбега резьбы трубы.

2) Lc = L4 - 28,58 мм для резьб с шагом 3,175 мм.

3) Относится к соединениям из сталей групп прочности ниже М по ГОСТ 632.

4) Относится к соединениям из сталей групп прочности М и выше.

5) Относится к соединениям из сталей групп прочности ниже Д.

6) Относится к соединениям из сталей групп прочности Д и выше.

4.2.3 Основные размеры закругленной треугольной резьбы насосно-компрессорных труб должны соответствовать указанным на рисунке 4 и в таблице 7 для гладких труб, таблице 8 - для труб с высаженными наружу концами и таблице 9 - для безмуфтовых труб (с соединениями типа «интеграл»).

Таблица 7 - Размеры закругленной треугольной резьбы гладких насосно-компрессорных труб

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы D4 |

Число витков резьбы на 25,4 мм |

Шаг резьбы Р |

Длина от торца трубы до плоскости свинчивания от руки L1* мм |

Эффективная длина резьбы L2* |

||

|

мм |

дюймы |

|||||

|

26,7 |

1,050 |

26,7 |

10 |

2,54 |

11,38 |

23,50 |

|

33,4 |

1,315 |

33,4 |

10 |

2,54 |

12,17 |

24,28 |

|

42,2 |

1,660 |

42,2 |

10 |

2,54 |

15,34 |

27,46 |

|

48,3 |

1,900 |

48,3 |

10 |

2,54 |

18,52 |

30,63 |

|

60,3 |

2 3/8 |

60,3 |

10 |

2,54 |

24,87 |

36,98 |

|

73,0 |

2 7/8 |

73,0 |

10 |

2,54 |

35,99 |

48,11 |

|

88,9 |

3 1/2 |

88,9 |

10 |

2,54 |

42,34 |

54,46 |

|

101,6 |

4 |

101,6 |

8 |

3,175 |

40,41 |

54,36 |

|

114,3 |

4 1/2 |

114,3 |

8 |

3,175 |

45,19 |

59,13 |

Продолжение таблицы 7

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Общая длина резьбы трубы до конца сбега L4 |

Средний диаметр в плоскости свинчивания от руки E1* |

Средний диаметр резьбы в основной плоскости1) E7 |

Длина от торца трубы до середины муфты при механическом свинчивании J* |

Длина от торца муфты до плоскости свинчивания от руки М* |

|

|

мм |

дюймы |

|||||

|

26,7 |

1,050 |

27,79 |

25,102 |

25,334 |

12,7 |

11,33 |

|

33,4 |

1,315 |

28,58 |

31,833 |

32,065 |

11,33 |

|

|

42,2 |

1,660 |

31,75 |

40,596 |

40,828 |

11,33 |

|

|

48,3 |

1,900 |

34,92 |

46,692 |

46,924 |

11,33 |

|

|

60,3 |

2 3/8 |

41,28 |

58,757 |

58,989 |

11,33 |

|

|

73,0 |

2 7/8 |

52,40 |

71,457 |

71,689 |

11,33 |

|

|

88,9 |

3 1/2 |

58,75 |

87,332 |

87,564 |

11,33 |

|

|

101,6 |

4 |

60,32 |

99,414 |

99,866 |

13,56 |

|

|

114,3 |

4 1/2 |

65,10 |

112,114 |

112,566 |

13,56 |

|

Окончание таблицы 7

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Диаметр выточки муфты Q |

Глубина выточки муфты q |

Натяг при свинчивании от руки А |

Минимальная длина резьбы с полной вершиной, от торца трубы Lc2) |

|

||

|

обороты резьбы |

мм |

||||||

|

мм |

дюймы |

|

|||||

|

26,7 |

1,050 |

28,3 |

7,9 |

2 |

5,1 |

7,62 |

|

|

33,4 |

1,315 |

35,0 |

7,9 |

5,1 |

7,62 |

|

|

|

42,2 |

1,660 |

43,8 |

7,9 |

5,1 |

8,89 |

|

|

|

48,3 |

1,900 |

49,9 |

7,9 |

5,1 |

12,06 |

|

|

|

60,3 |

2 3/8 |

61,9 |

7,9 |

5,1 |

18,42 |

|

|

|

73,0 |

2 7/8 |

74,6 |

7,9 |

5,1 |

29,54 |

|

|

|

88,9 |

3 1/2 |

90,5 |

7,9 |

5,1 |

35,89 |

|

|

|

101,6 |

4 |

103,2 |

9,5 |

6,3 |

34,92 |

|

|

|

114,3 |

4 1/2 |

115,9 |

9,5 |

6,3 |

39,70 |

|

|

* Размеры для справок.

1) Основная плоскость расположена на расстоянии g = 12,7 мм от плоскости конца сбега резьбы трубы.

2) Lc = L4 - 22,86 мм - для резьбы с шагом 2,54 мм, но не менее 7,62 мм.

Lc = L4 - 25,40 мм - для резьбы с шагом 3,175 мм.

Таблица 8 - Размеры закругленной треугольной резьбы насосно-компрессорных труб с высаженными наружу концами

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы D4 |

Число витков резьбы на 25,4 мм |

Шаг резьбы Р |

Длина от торца трубы до плоскости свинчивания от руки L1* |

Эффективная длина резьбы L2* |

||

|

мм |

дюймы |

|||||

|

26,7 |

1,050 |

33,4 |

10 |

2,54 |

12,17 |

24,28 |

|

33,4 |

1,315 |

37,3 |

10 |

2,54 |

15,34 |

27,46 |

|

42,2 |

1,660 |

46,0 |

10 |

2,54 |

18,52 |

30,63 |

|

48,3 |

1,900 |

53,2 |

10 |

2,54 |

20,12 |

32,23 |

|

60,3 |

2 3/8 |

65,9 |

8 |

3,175 |

29,31 |

43,26 |

|

73,0 |

2 7/8 |

78,6 |

8 |

3,175 |

34,06 |

48,01 |

|

88,9 |

3 1/2 |

95,2 |

8 |

3,175 |

40,41 |

54,36 |

|

101,6 |

4 |

108,0 |

8 |

3,175 |

43,59 |

57,53 |

|

114,3 |

4 1/2 |

120,6 |

8 |

3,175 |

46,76 |

60,71 |

Продолжение таблицы 8

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Общая длина резьбы трубы до конца сбега L4 |

Средний диаметр в плоскости свинчивания от руки E1* |

Средний диаметр резьбы в основной плоскости Е7 |

Длина от торца трубы до середины муфты при механическом свинчивании J* |

Длина от торца муфты до плоскости свинчивания от руки М* |

|

|

мм |

дюймы |

|||||

|

26,7 |

1,050 |

28,58 |

31,833 |

32,065 |

12,7 |

11,33 |

|

33,4 |

1,315 |

31,75 |

35,739 |

35,970 |

11,33 |

|

|

42,2 |

1,660 |

34,92 |

44,470 |

44,701 |

11,33 |

|

|

48,3 |

1,900 |

36,53 |

51,614 |

51,845 |

11,33 |

|

|

60,3 |

2 3/8 |

49,23 |

63,697 |

64,148 |

13,56 |

|

|

73,0 |

2 7/8 |

53,98 |

76,397 |

76,848 |

13,56 |

|

|

88,9 |

3 1/2 |

60,32 |

93,064 |

93,516 |

13,56 |

|

|

101,6 |

4 |

63,50 |

105,764 |

106,216 |

13,56 |

|

|

114,3 |

4 1/2 |

66,68 |

118,464 |

118,916 |

13,56 |

|

Окончание таблицы 8

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Диаметр выточки муфты Q |

Глубина выточки муфты q |

Натяг при свинчивании от руки1) А |

Минимальная длина резьбы с полной вершиной, от торца трубы Lc2) |

|

||

|

обороты резьбы |

мм |

||||||

|

мм |

дюймы |

|

|||||

|

26,7 |

1,050 |

35,0 |

7,9 |

2 |

5,1 |

7,62 |

|

|

33,4 |

1,315 |

38,9 |

7,9 |

5,1 |

8,89 |

|

|

|

42,2 |

1,660 |

47,6 |

7,9 |

5,1 |

12,06 |

|

|

|

48,3 |

1,900 |

54,8 |

7,9 |

5,1 |

13,67 |

|

|

|

60,3 |

2 3/8 |

67,5 |

9,5 |

6,3 |

23,83 |

|

|

|

73,0 |

2 7/8 |

80,2 |

9,5 |

6,3 |

28,58 |

|

|

|

88,9 |

3 1/2 |

96,9 |

9,5 |

6,3 |

34,92 |

|

|

|

101,6 |

4 |

109,6 |

9,5 |

6,3 |

38,10 |

|

|

|

114,3 |

4 1/2 |

122,3 |

9,5 |

6,3 |

41,28 |

|

|

* Размеры для справок.

1) Основная плоскость расположена на расстоянии g = 12,7 мм от плоскости конца сбега резьбы трубы.

2) Lc = L4 - 22,86 мм для резьбы с шагом 2,54 мм, но не менее 7,62 мм.

Lc = L4 - 25,40 мм для резьбы с шагом 3,175 мм.

Таблица 9 - Размеры закругленной треугольной резьбы безмуфтовых насосно-компрессорных труб соединений «интеграл»

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы D4 |

Число витков резьбы на 25,4 мм |

Шаг резьбы Р |

Длина от торца трубы до плоскости свинчивания от руки L1* |

Эффективная длина резьбы L2* |

||

|

мм |

дюймы |

|||||

|

33,4 |

1,050 |

33,4 |

10 |

2,54 |

12,17 |

24,28 |

|

42,2 |

1,315 |

42,2 |

15,34 |

27,46 |

||

|

48,3 |

1,660 |

48,3 |

18,52 |

30,63 |

||

|

52,4 |

1,900 |

53,2 |

20,12 |

32,23 |

||

Продолжение таблицы 9

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Обшая длина резьбы трубы до конца сбега L4 |

Средний диаметр в плоскости свинчивания от руки E1* |

Средний диаметр резьбы в основной плоскости1) E7 |

Длина от торца трубы до середины муфты при механическом свинчивании J* |

Длина от горца муфты до плоскости свинчивания от руки M* |

|

|

мм |

дюймы |

|||||

|

33,4 |

1,050 |

28,58 |

31,833 |

32,065 |

12,7 |

11,33 |

|

42,2 |

1,315 |

31,75 |

40,596 |

40,828 |

||

|

48,3 |

1,660 |

34,92 |

46,692 |

46,924 |

||

|

52,4 |

1,900 |

36,53 |

51,614 |

51,846 |

||

Окончание таблицы 9

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Диаметр выточки муфты Q |

Глубина выточки муфты q |

Натяг при свинчивании от руки А |

Минимальная длина резьбы с полной вершиной, от торца трубы Lc2) |

|

||

|

обороты резьбы |

мм |

||||||

|

мм |

дюймы |

|

|||||

|

33,4 |

1,050 |

35,0 |

7,9 |

2 |

5,1 |

5,72 |

|

|

42,2 |

1,315 |

43,8 |

8,89 |

|

|||

|

48,3 |

1,660 |

49,9 |

12,06 |

|

|||

|

52,4 |

1,900 |

54,8 |

13,67 |

|

|||

* Размеры для справок.

1) Основная плоскость расположена на расстоянии g = 12,7 мм от плоскости конца сбега резьбы трубы.

2) Lc = L4 - 22,86 мм для резьбы с шагом 2,54 мм.

4.2.4. Допуски и предельные отклонения закругленной треугольной резьбы должны соответствовать указанным в таблице 10 для обсадных труб и в таблице 11 - для насосно-компрессорных труб.

Таблица 10 - Предельные отклонения закругленной треугольной резьбы обсадных труб1)

Размеры в миллиметрах

|

Предельные отклонения |

|

|

Конусность по среднему диаметру на длине 100 мм: |

|

|

для наружной резьбы |

+0,36 -0,22 |

|

для внутренней резьбы |

+0,22 -0,36 |

|

Шаг Р2): |

|

|

на длине 25,4 мм |

±0,076 |

|

суммарный |

±0,152 |

|

Высота профиля hs и hn |

+0,051 -0,102 |

|

Угол профиля |

±1°30’ |

|

Угол наклона боковой стороны профиля |

±1° |

|

Длина L4 (для наружной резьбы)3) |

±1Р |

|

Угол фаски на заходном витке |

+5° 0 |

|

Натяг А |

±1Р |

|

Диаметр Q и глубина q выточки муфты |

+0,79 0 |

1) Допуски относятся к наружной и внутренней резьбам, исключая случаи, оговоренные особо.

2) Для труб (наружной резьбы) допуск шага на длине 25,4 мм есть наибольшая допустимая погрешность шага на любом отрезке 25,4 мм в пределах длины L4 - g. Допуск на суммарный шаг есть наибольшая допустимая погрешность шага на всей длине L4 - g. Для внутренней резьбы шаг измеряют в пределах длины от выточки до плоскости, расположенной от середины муфты на расстоянии J плюс один шаг резьбы.

3) Длина L4 считается в допуске, если расстояние от торца трубы до конца сбега резьбы, измеренное в сечении с максимальным наружным диаметром трубы, будет не менее минимально допустимой длины L4 или расстояние от торца трубы до конца сбега резьбы, измеренное в сечении с минимальным наружным диаметром трубы, будет не более максимально допустимой длины L4.

Таблица 11 - Предельные отклонения закругленной треугольной резьбы насосно-компрессорных труб1)

Размеры в миллиметрах

|

Предельные отклонения |

|

|

Конусность по среднему диаметру на длине 100 мм: |

|

|

для наружной резьбы |

+0,36 -0,22 |

|

для внутренней резьбы |

+0,22 -0,36 |

|

Шаг Р2): |

|

|

на длине 25,4 мм |

±0,076 |

|

суммарный |

±0,152 |

|

Высота профиля hs и hn |

+0,051 -0,102 |

|

Угол профиля |

±1°30 |

|

Угол наклона боковой стороны профиля |

±Г |

|

Длина L4 (для наружной резьбы)3): |

|

|

для резьбы с шагом 3,175 мм |

±1Р |

|

для резьбы с шагом 2,54 мм: |

|

|

трубы с высаженными наружу концами |

+1,5P -0,75P |

|

трубы гладкие |

±1,5Р |

|

Угол фаски на заходном витке |

+5° 0 |

|

Натяг А |

±1Р |

1) Допуски относятся к наружной и внутренней резьбам, исключая случаи, оговоренные особо.

2) Для труб (наружной резьбы) допуск шага на длине 25,4 мм есть наибольшая допустимая погрешность шага на любом отрезке 25,4 мм в пределах длины L4 - g. Допуск на суммарный шаг есть наибольшая допустимая погрешность шага на всей длине L4 - g. Для внутренней резьбы шаг измеряют в пределах длины от выточки до плоскости, расположенной от середины муфты на расстоянии J плюс один шаг резьбы.

3) Длина L4 считается в допуске, если расстояние от торца трубы до конца сбега резьбы, измеренное в сечении с максимальным наружным диаметром трубы, будет не менее минимально допустимой длины L4 или если расстояние от торца трубы до конца сбега резьбы, измеренное в сечении с минимальным наружным диаметром трубы, будет не более максимально допустимой длины L4.

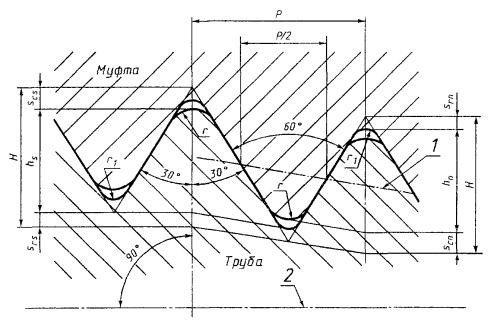

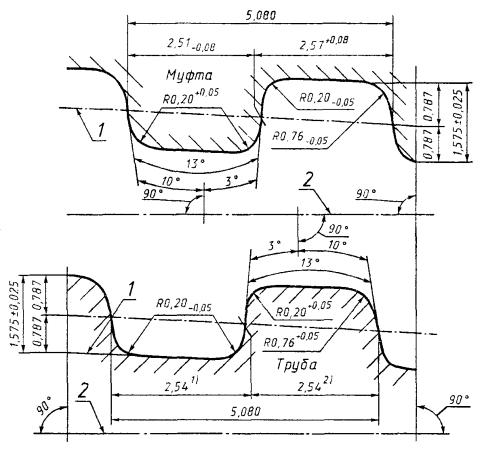

4.3 Упорная резьба обсадных труб

4.3.1 Номинальный профиль упорной резьбы обсадных труб и размеры его элементов должны соответствовать указанным на рисунке 5 для резьбы от 114,3 до 340,1 мм и на рисунке 6 - для резьбы 406,4 мм и более.

Примечание - В ГОСТ 632 этот тип резьбы называется трапецеидальной. Наименование резьбы, установленное в настоящем стандарте, соответствует термину «батресс» (buttress) в стандартах ИСО и API, и классификации типов резьб по ГОСТ 11708.

1 - средняя линия (линия средних диаметров резьбы); 2 - ось резьбы

1) Предельные отклонения ширины канавки по средней линии: для размера 193,7 мм и менее +0,08 мм; для размера 219,1 мм и более +0,13 мм,

2) Предельные отклонения ширины выступа по средней линии для размера 193,7 мм и менее - минус 0,08 мм; для размера 219,1 мм и более - минус 0,13 мм

Конусность резьбы 1:16.

Вершины и впадины резьбы параллельны образующей конуса.

Рисунок 5 - Профиль упорной резьбы обсадных труб для размеров от 114,3 до 339,7 мм

1 - ось резьбы

Конусность резьбы 1:12.

Вершины и впадины резьбы параллельны оси конуса

Рисунок 6 - Профиль упорной резьбы обсадных труб для размеров от 406,4 мм и более

Примечание к рисункам 5 и 6. Предельные отклонения радиусов закруглений, толщины витка и ширины впадины резьбы являются исходными при проектировании резьбообразующего инструмента и не подлежат обязательному контролю, если это не оговорено особо.

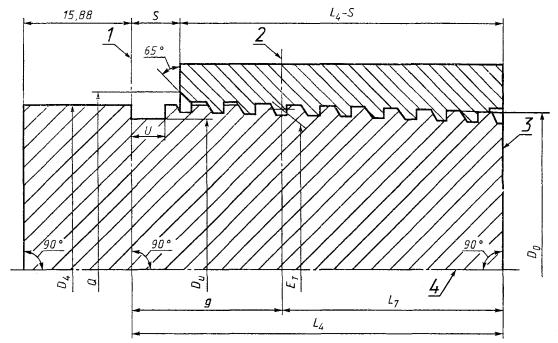

4.3.2 Основные размеры упорной резьбы на рисунке 7 и в таблице 12, допуски и предельные отклонения - на рисунках 5 и 6 и в таблице 13.

1 - плоскость середины муфты; 2 - торец трубы при механическом свинчивании; 3 - торец трубы при свинчивании от руки; 4 - основная плоскость; 5 - плоскость последней риски на трубе; 6 - плоскость основания треугольного клейма; 7 - цветная полоса размером 25´102 мм, нанесенная у конца трубы со стороны муфты, навинченной на заводе; 8 - треугольное клеймо; 9 - цветная полоса размером 25´610 мм, нанесенная у конца трубы, свинчиваемого с муфтой в промысловых условиях

Рисунок 7 - Основные размеры упорной резьбы обсадных труб

Примечание - Торец муфты перемещается в пределах одного оборота до основания треугольного клейма 8 (высота треугольника равна 9,5 мм) при свинчивании механическим способом с минимальным усилием и до вершины треугольного клейма при свинчивании с максимальным усилием.

Таблица 12 - Размеры упорной резьбы обсадных труб

Размеры в миллиметрах

|

Наружный диаметр резьбы трубы1) D4 |

Число витков резьбы на 25,4 мм |

Шаг резьбы Р |

Расстояние от основной плоскости до конца сбега резьбы g |

Длина резьбы с полным профилем L7 |

Общая длина резьбы до конца выхода резьбы L4 |

||

|

мм |

дюймы |

||||||

|

114,3 |

4 1/2 |

114,7 |

5 |

5,08 |

50,39 |

42,00 |

92,39 |

|

127,0 |

5 |

127,4 |

50,39 |

45,17 |

95,57 |

||

|

139,7 |

5 1/2 |

140,1 |

50,39 |

46,76 |

97,16 |

||

|

146,1 |

5 3/4 |

146,5 |

50,39 |

48,35 |

98,74 |

||

|

168,3 |

6 5/8 |

168,7 |

50,39 |

51,52 |

101,92 |

||

|

177,8 |

7 |

178,2 |

50,39 |

56,29 |

106,68 |

||

|

193,7 |

7 5/8 |

194,1 |

50,39 |

61,05 |

111,44 |

||

|

219,1 |

8 5/8 |

219,5 |

50,39 |

64,22 |

114,62 |

||

|

244,5 |

9 5/8 |

244,9 |

50,39 |

64,22 |

114,62 |

||

|

273,0 |

10 3/4 |

273,5 |

50,39 |

64,22 |

114,62 |

||

|

298,4 |

11 3/4 |

298,9 |

50,39 |

64,22 |

114,62 |

||

|

323,9 |

12 3/4 |

324,3 |

50,39 |

64,22 |

114,62 |

||

|

339,7 |

13 3/8 |

340,1 |

50,39 |

64,22 |

114,62 |

||

|

406,4 |

16 |

406,4 |

50,39 |

79,36 |

117,16 |

||

|

473,1 |

18 5/8 |

473,1 |

37,80 |

79,36 |

117,16 |

||

|

508,0 |

20 |

508,0 |

37,80 |

79,36 |

117,16 |

||

Продолжение таблицы 12

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Средний диаметр резьбы в основной плоскости3) E7 |

Длина от торца трубы до середины муфты при механическом свинчивании J* |

Длина от торца трубы до середины муфты при свинчивании от руки Jn* |

Длина от торца трубы до треугольного клейма A1 |

|

|

мм |

дюймы |

||||

|

114,3 |

4 1/2 |

113,132 |

12,7 |

22,86 |

100,01 |

|

127,0 |

5 |

125,832 |

25,40 |

103,19 |

|

|

139,7 |

5 1/2 |

138,532 |

25,40 |

104,78 |

|

|

146,1 |

5 3/4 |

144,881 |

25,40 |

106,36 |

|

|

168,3 |

6 5/8 |

167,107 |

25,40 |

109,54 |

|

|

177,8 |

7 |

176,632 |

25,40 |

114,30 |

|

|

193,7 |

7 5/8 |

192,507 |

25,40 |

119,06 |

|

|

219,1 |

8 5/8 |

217,907 |

25,40 |

122,24 |

|

|

244,5 |

9 5/8 |

243,307 |

25,40 |

122,24 |

|

|

273,0 |

10 3/4 |

271,882 |

25,40 |

122,24 |

|

|

298,4 |

11 3/4 |

297,282 |

25,40 |

122,24 |

|

|

323,9 |

12 3/4 |

322,681 |

25,40 |

122,24 |

|

|

339,7 |

13 3/8 |

338,557 |

25,40 |

122,24 |

|

|

406,4 |

16 |

404,825 |

22,22 |

122,24 |

|

|

473,1 |

18 5/8 |

471,500 |

22,22 |

122,24 |

|

|

508,0 |

20 |

506,425 |

22,22 |

122,24 |

|

Окончание таблицы 12

Размеры в миллиметрах

|

Обозначение размера резьбы (наружный диаметр трубы D) |

Диаметр фаски в плоскости торца муфты Q |

Натяг при свинчивании от руки2) А |

Минимальная длина резьбы с полной вершиной, от торца трубы Lc4) |

|||

|

обороты резьбы |

мм |

|||||

|

мм |

дюймы |

|||||

|

114,3 |

4 1/2 |

117,86 |

0,5 |

2,5 |

31,84 |

|

|

127,0 |

5 |

130,56 |

1,0 |

5,1 |

35,01 |

|

|

139,7 |

5 1/2 |

143,26 |

1,0 |

5,1 |

36,60 |

|

|

146,1 |

5 3/4 |

149,61 |

1,0 |

5,1 |

38,19 |

|

|

168,3 |

6 3/8 |

171,83 |

1,0 |

5,1 |

41,36 |

|

|

177,8 |

7 |

181,36 |

1,0 |

5,1 |

46,13 |

|

|

193,7 |

7 5/8 |

197,23 |

1,0 |

5,1 |

50,89 |

|

|

219,1 |

8 5/8 |

222,63 |

1,0 |

5,1 |

54,06 |

|

|

244,5 |

9 5/8 |

248,03 |

1,0 |

5,1 |

54,06 |

|

|

273,0 |

10 3/4 |

276,61 |

1,0 |

5,1 |

54,06 |

|

|

298,4 |

11 3/4 |

302,01 |

1,0 |

5,1 |

54,06 |

|

|

323,9 |

12 3/4 |

327,41 |

1,0 |

5,1 |

54,06 |

|

|

339,7 |

13 3/8 |

343,28 |

1,0 |

5,1 |

54,06 |

|

|

406,4 |

16 |

410,31 |

0,88 |

4,4 |

69,20 |

|

|

473,1 |

18 5/8 |

476,99 |

0,88 |

4,4 |

69,20 |

|

|

508,0 |

20 |

511,91 |

0,88 |

4,4 |

69,20 |

|

Конусность резьбы для размеров 339,7 мм и менее - 1:16.

Конусность резьбы для размеров 406,4 мм и более - 1:12.

* Размеры для справок.

1) Номинальный наружный диаметр резьбы D4 трубы и резьбы калибра-пробки на 0,4 мм больше номинального наружного диаметра трубы D для размеров 339,7 мм и менее и равен наружному диаметру трубы для размеров 406,4 мм и более.

2) Натяг А при свинчивании от руки есть номинальный припуск для правильного механического свинчивания соединения, как показано на рисунке 7. Равностороннее треугольное клеймо высотой 9,5 мм, расположенное на трубе на расстоянии А1 от конца трубы, облегчает достижение механического свинчивания, предусмотренного натягом А при свинчивании от руки.

3) Средний диаметр упорной резьбы обсадных труб определяется как среднее арифметическое наружного и внутреннего диаметров.

4) Lc = L7 - 10,16 мм для упорных резьб обсадных труб. В пределах длины Lc допускается не более двух витков, имеющих на вершинах «черную» поверхность трубы, не превышающую 25 % по периметру трубы. Остальные витки на длине резьбы Lc должны иметь полные вершины.

Таблица 13 - Предельные отклонения упорной резьбы обсадных труб1)

Размеры в миллиметрах

|

Предельные отклонения |

|

|

Конусность по диаметру впадин на длине 100 мм: |

|

|

для внутренней резьбы (по наружному диаметру) |

+0,45 -0,25 |

|

для наружной резьбы (по внутреннему диаметру): |

|

|

на длине с полным профилем |

+0,35 -0,15 |

|

для наружной резьбы на длине с неполным профилем2) |

+0,45 -0,15 |

|

Шаг Р3) на длине 25,4 мм: |

|

|

для размеров 339,7 мм и менее |

±0,051 |

|

для размеров 406,4 мм и более |

±0,076 |

|

суммарный |

±0,102 |

|

Высота профиля |

1,575±0,025 |

|

Угол профиля |

±1° |

|

Углы наклона боковых сторон профиля |

±45’ |

|

Длина L4 (для наружной резьбы) |

Предельные отклонения не установлены |

|

Длина А1 |

±0,79 |

|

Угол фаски на заходном витке |

+5° 0 |

|

Натяг А |

-2,54 |

1) Допуски относятся к наружной и внутренней резьбам, исключая случаи, оговоренные особо.

2) Конусность по впадинам резьбы (внутреннего конуса) не должна превышать наибольшее допускаемое отклонение в точке пересечения с наружным диаметром трубы.

3) Допуск шага на длине 25,4 мм есть наибольшая допустимая погрешность шага на любом отрезке 25,4 мм в пределах длины резьбы с полным профилем. Допуск на суммарный шаг есть наибольшая допустимая погрешность шага на всей длине резьбы с полным профилем. Длина резьбы с полным профилем для наружной и внутренней резьбы определена в 5.12.

4.4 Общие требования к резьбе

4.4.1 Требования, проверяемые визуальным контролем

4.4.1.1 На поверхности резьбы не должно быть видимых задиров, надрезов, вмятин, рисок и любых других дефектов, которые нарушают непрерывность витков в пределах минимальной длины резьбы с полными вершинами относительно торца трубы (Lc) и в пределах длины от выточки до плоскости, расположенной на расстоянии J плюс один шаг резьбы от середины муфты или от малого торца резьбы в муфтовой части соединения насосно-компрессорных труб типа «интеграл».

Неглубокие риски, малые царапины и неровности поверхности, которые не влияют на непрерывность поверхности резьбы, считаются недостатками, которые не могут служить основанием для забракования резьбы. Эти недостатки обнаруживают случайно и их не определяют. Из-за сложности определения неглубоких рисок, малых царапин и неровностей поверхности и степени их воздействия на работоспособность резьбы общие требования к таким недостаткам не установлены. При приемке резьбы труб следует обращать внимание на выступы и риски на резьбе, которые могут вызвать нарушение (отшелушение) защитного покрытия на витках муфты.

4.4.1.2 Допускается ручной косметический ремонт резьбовых поверхностей. Дефекты на отрезке с резьбой неполного профиля (за отрезком Lc и до плоскости конца сбега резьбы) допустимы при условии, что их глубина не выходит за коническую поверхность впадин или не превышает 12,5 % заданной толщины стенки трубы (измеренной от наружной поверхности резьбы). Допускается зачистка в этой зоне для обнаружения дефектов или исправления дефектов при глубине зачистки в пределах дефектов в данной зоне. Дефекты включают также другие нарушения непрерывности: рубцы, закаты, углубления, следы инструмента, повреждения от технологической транспортировки и т.д.

Небольшие выкрашивания и пятна на резьбе могут встретиться в любой части резьбы и не обязательно являются недопустимыми дефектами. Из-за сложности определения выкрашивания и пятен и степени их воздействия на работоспособность резьбового соединения требования к таким дефектам не установлены. При приемке резьбы необходимо обращать внимание на то, чтобы с ее поверхности были удалены все продукты коррозии и не было следов течи, возникших при гидростатических испытаниях. Опиловка и обтачивание для удаления углублений не допускаются.

4.4.1.3 Дефекты в пределах, установленных выше, могут быть допущены при следующих условиях:

а) если дефекты обнаруживаются при нарезании резьбы, то конец трубы с дефектами должен быть ниппельным. Не допускаются дефекты, обнаруженные при резьбонарезании на муфтовом конце трубы, за исключением указанных в 4.4.1.3, в;

б) дефекты в пределах, установленных выше, допустимы на ниппельном конце трубы. Дефекты на участке, входящем в соединение с муфтой, которые обнаруживаются после транспортирования от места изготовления, не допускаются, за исключением случаев, когда можно показать, что дефект находится в установленных пределах. Если дефект не превышает допустимых пределов, то муфта может быть применена вновь, а отрезок трубы принимают как годный. Если дефект выходит за допустимые пределы, отрезок трубы бракуют или восстанавливают отрезанием резьбы, новым нарезанием резьбы и новым соединением с муфтой;

в) дефекты, которые выявляются в муфте, должны быть удалены обточкой до нарезания резьбы при условии, что обточка хорошо согласуется с наружным диаметром трубы и выполнена квалифицированно. Такая обработка не должна рассматриваться как дефект.

4.4.2 Точность резьбы

Точность формы, размеров и качество поверхности резьбы при ее нарезании должны обеспечивать плотное соединение при правильно выполненном механическом свинчивании и использовании высококачественной резьбовой смазки.

Параметр шероховатости Ra поверхности резьбы не должен быть более 3,2 мкм.

Для насосно-компрессорных труб соединение должно выдерживать четырехкратное механическое свинчивание и развинчивание без повреждений витков. После механического свинчивания резьба может иметь отклонения, превышающие допустимые.

Примечание - Герметичным соединением считается такое, которое при надлежащем механическом свинчивании с использованием высококачественной резьбовой смазки не обнаруживает течи при окружающей температуре и при любом давлении вплоть до установленного давления при гидростатическом испытании.

4.4.3 Треугольное клеймо

Клеймо с равносторонним треугольником высотой 9,5 мм должно быть расположено на расстоянии L4 + 1,6 мм от каждого конца трубы размером 406,4 мм, 473,1 мм и 508 мм с закругленной треугольной резьбой и шагом 3,175 мм группы прочности Д по ГОСТ 632. Однако положение муфты по отношению к основанию треугольника не должно быть причиной для забракования. Для упорной резьбы обсадных труб треугольное клеймо применяют, как указано на рисунке 7, и используют для оценки правильности свинчивания. Если не предписано по-другому, то по согласованию с заказчиком треугольное клеймо может быть заменено поперечной белой полосой шириной 9,5 мм и длиной 76,2 мм.

4.4.4 Требования к конструкции резьбы

Резьбы должны быть правыми и соответствовать размерам и допускам, установленным в настоящем стандарте.

Примечание - В конструкции закругленной треугольной резьбы в соединениях обсадных труб общая длина L4 получена расчетом, исходя из теоретической толщины стенки у впадины резьбы у торца трубы (t0), по формулам:

t0 = 0,009D + 1,016 мм или t0 = 2,286 мм

(принимают большее из этих значений),

где D - наружный диаметр обсадной трубы, мм.

Теоретическая толщина трубы t0 является исходной величиной для определения конструкции соединения, для нее не предусмотрены допуски, и она не является объектом измерения.

4.4.5 Фаска

Наружная фаска на конце трубы с углом 65°, как показано на рисунках 2 и 7, должна быть выполнена по всему периметру торца. Малый диаметр фаски должен быть меньше внутреннего диаметра резьбы трубы, чтобы впадина резьбы выходила на фаску.

4.4.6 Резьба муфты

Впадина резьбы муфты должна начинаться в зоне малого диаметра фаски и продолжаться к середине муфты. Длина резьбы в муфтовой части насосно-компрессорных труб с соединением «интеграл» должна быть не менее L4 + J от торца муфтовой части. Витки на участке от выточки до места, расположенного на расстоянии J плюс один шаг (оборот) относительно середины муфты или от малого торца резьбы в муфтовой части насосно-компрессорных труб с соединением «интеграл», должны соответствовать требованиям раздела 4.

Резьбы муфт для трубопроводов с обозначением номинального размера от 2 и более, а также резьбы всех размеров для муфт обсадных и насосно-компрессорных труб и в муфтовой части или на ниппельном конце насосно-компрессорных труб с соединением «интеграл» должны быть оцинкованы, покрыты оловом или фосфатированы для обеспечения свинчиваемости без задиров и заеданий, а также герметичности соединения.

При использовании оловянных и других мягких покрытий толщиной свыше 0,025 мм допуски резьбы и натяги следует относить к резьбам до нанесения покрытия. Наибольшая толщина оловянных гальванических покрытий должна быть не более 0,152 мм.

После механического свинчивания значения конусности, натяга и наружного диаметра могут измениться, а их отклонения могут превысить установленные пределы.

4.4.7 Отклонение от соосности резьб муфт

Отклонение от соосности резьб в плоскости торца муфты не должно превышать 0,8 мм для муфт обсадных и насосно-компрессорных труб. Угловое отклонение от совпадения осей резьб в муфтах для трубопроводов с номинальным размером 6 и более, а также для всех размеров муфт обсадных и насосно-компрессорных труб не должно превышать 19 мм на длине 6100 мм (или 0,31 мм на длине 100 мм).

5 Контроль резьбы

5.1 Контроль резьбы должен проводиться на месте изготовления изделий до их транспортирования. Контроль резьбы допускается проводить в любом промежуточном пункте, на месте назначения, а также при проверке изделий контролерами, представляющими заказчика или изготовителя.

Изготовитель может по своему усмотрению применять приборы или методы для контроля производственных операций, но принимают или отбраковывают изделия по результатам контроля, произведенного в соответствии с требованиями настоящего стандарта.

5.2 Контролю подлежат:

1) внешний вид резьбы (4.4.1);

2) размеры резьбы, для которых установлены допуски и предельные отклонения, в том числе:

- длина резьбы (кроме упорной резьбы);

- высота профиля резьбы;

- шаг резьбы;

- конусность резьбы;

- выход резьбы (только для упорной резьбы);

- соосность резьб в муфте;

3) натяг резьбы (по резьбовому рабочему калибру).

5.3 Контролю внешнего вида, натяга и нормируемых геометрических размеров и параметров резьбы, кроме указанных ниже, должна быть подвергнута резьба каждой трубы и каждой муфты партии.

Шаг и конусность резьбы, углы наклона боковых сторон и высота профиля, выход резьбы (только для упорной резьбы) проверяют в объемах и с периодичностью, определяемых изготовителем на основе опыта или действующей системы обеспечения качества, а в необходимых случаях - дополнительно согласованных с потребителем.

Соосность резьб проверяют не менее чем на 1 % муфт от каждой партии. При отрицательных результатах проводят повторные испытания на удвоенной выборке от той же партии. Результаты повторных испытаний распространяют на всю партию.

5.4 Размеры и параметры резьбы должны контролироваться у всех типов и размеров резьб, кроме резьб трубопроводов с шагом менее 2,209 мм, у которых контролируют только длину резьбы и натяг.

5.5 Все резьбы должны быть проконтролированы на соблюдение установленных натягов в соответствии с разделом 6 с помощью резьбовых калибров, требования к которым установлены в разделе 7.

5.6 Внешнюю поверхность резьбы труб и муфт осматривают визуально.

Резьба должна быть свободна от видимых задиров, надрезов и других дефектов, нарушающих непрерывность витков в пределах минимальной длины резьбы с полными вершинами относительно торца трубы (Lc) и в пределах длины от выточки до плоскости, расположенной на расстоянии J плюс один шаг резьбы от середины муфты или от малого торца резьбы в муфтовой части соединения насосно-компрессорных труб типа «интеграл».

Дефекты на отрезке за участком длиной Lc и до плоскости конца сбега резьбы допустимы при условии, что их глубина не выходит за конус впадин резьбы или не превышает 12,5 % заданной толщины стенки трубы (измеренной от плоскости выступов резьбы).

Другие требования к внешнему виду резьбы - по 4.4.1.

5.7 Поэлементный контроль геометрических размеров и параметров резьбы труб и муфт должен осуществляться с помощью универсальных средств измерений или специальных приборов, обеспечивающих необходимую точность измерения соответствующего параметра. В необходимых случаях приборы должны быть снабжены установочными мерами.

Примечание - Правила применения средств измерений для контроля соответствующих параметров резьбы (или в нормативных документах на методы контроля резьбы) должны содержаться в технической документации на эти средства измерений.

5.8 При контроле геометрических параметров резьбы должны соблюдаться следующие условия:

1) перед контролем поверхность резьбы должна быть тщательно очищена;

2) контроль размеров резьбы следует проводить перед нанесением на резьбу покрытия или после удаления покрытия химическим способом;

3) контроль размеров резьбы на соответствие требованиям настоящего стандарта должен проводиться до механического свинчивания резьбового соединения. Следует иметь в виду, что размеры резьбы из-за деформаций, возникающих при механическом свинчивании, могут выйти за установленные пределы;

4) перед контролем приборы, калибры и изделия, подлежащие контролю, должны быть выдержаны в температурных условиях, в которых проводится контроль, в течение времени, достаточного для выравнивания их температур.

5.9 Параметры резьбы должны измеряться в следующих направлениях:

- длина резьбы - параллельно оси резьбы;

- высота профиля и диаметр резьбы (в том числе при измерении конусности) - перпендикулярно оси резьбы;

- шаг резьбы:

для резьбы трубопроводов и закругленной треугольной - параллельно оси резьбы вдоль средней линии;

для упорной резьбы - параллельно оси резьбы приблизительно вдоль средней линии.

5.10 Конусность резьбы определяют:

для резьбы трубопроводов и закругленной треугольной резьбы - по результатам измерений средних диаметров резьбы (диаметров среднего конуса);

для упорной резьбы - по результатам измерений диаметров впадин резьбы (диаметров внутреннего конуса для наружной резьбы и наружного конуса для внутренней резьбы). При определении годности резьбы допуск конусности (раздел 4), отнесенный к осевому расстоянию 100 мм, должен быть уменьшен пропорционально отношению расстояния между измеряемыми сечениями к длине 100 мм.

5.11 Отклонения шага резьбы определяют на длине 25,4 мм и на всей длине резьбы с полным профилем (суммарный шаг). При измерениях на длине, отличающейся от 25,4 мм, измеренные отклонения должны быть пересчитаны на длину 25,4 мм.

5.12 Положение измеряемых сечений

5.12.1 Положение первого полного витка определяется витком резьбы, ближайшим к фаске на ниппельной части трубы или к торцу муфты, имеющим полностью сформированные вершину и впадины канавок по обе стороны витка.

5.12.2 Положение последнего полного витка наружной резьбы должно быть на расстоянии L4 - g для резьбы насосно-компрессорных труб и трубопроводов, на расстоянии L7 для упорной резьбы или на расстоянии 12,7 мм от последней риски (последней канавки резьбы) - для закругленной треугольной резьбы обсадных труб.

Положение последнего полного витка на внутренней резьбе определяется величиной J + Р, измеренной от физической середины муфты или малого торца муфтовой части для насосно-компрессорных труб с соединением «интеграл».

5.13 Интервалы измерений

5.13.1 При контроле высоты профиля, шага и конусности наружных и внутренних резьб измерения должны проводиться на первом и последнем витках с полным профилем, где существуют полностью сформированные вершины резьбы, и продолжаться от каждого из этих витков через интервалы в 25,4 мм для изделий, имеющих расстояние между первым и последним полными витками, превышающее 25,4 мм; через интервалы в 12,7 мм для изделий, имеющих расстояние между первым и последним полными витками от 25,4 до 12,7 мм; и интервалы в четыре шага для изделий с резьбой при шаге Р = 2,209 мм. Измерение на длине резьбы с полным профилем может потребовать перекрытия интервалов измерения. Ни в коем случае измерительный наконечник не должен находиться за последним витком с полным профилем, за исключением упорной резьбы. Конусность упорной резьбы должна также контролироваться и на участке резьбы с неполным профилем.

5.13.2 Контроль суммарного шага наружной и внутренней резьб должен проводиться измерением на интервале (между первым и последним полными витками), который имеет длину, равную наибольшему кратному 12,7 мм при четном числе витков на длине 25,4 мм или наибольшему кратному 25,4 мм при нечетном числе витков на длине 25,4 мм.

5.14 Измерительные наконечники приборов

5.14.1 Измерительные наконечники приборов для измерения конусности и шага резьбы трубопроводов и закругленной треугольной резьбы должны контактировать с боковыми сторонами резьбы приблизительно по средней линии (среднему конусу). Форма наконечников должна быть сферической. Диаметры измерительных наконечников для измерения конусности и шага должны соответствовать указанным в таблице 14.

Таблица 14

Размеры в миллиметрах

|

Шаг резьбы |

Число витков на 25,4 мм |

Диаметр сферического наконечника (пред. откл. ±0,05) |

|

|

Закругленная треугольная резьба |

3,175 |

8 |

1,829 |

|

2,540 |

10 |

1,448 |

|

|

Резьба трубопроводов |

3,175 |

8 |

1,829 |

|

2,209 |

11 1/2 |

1,270 |

|

|

1,814 |

14 |

1,041 |

|

|

1,411 |

18 |

0,813 |

|

|

0,941 |

27 |

0,533 |

Примечание - Допускается применять наконечники с диаметрами и предельными отклонениями диаметров по ГОСТ 2475.

5.14.2 Измерительные наконечники приборов для измерения высоты профиля резьбы трубопроводов и закругленной треугольной резьбы должны иметь коническую форму и не должны контактировать с боковыми сторонами профиля. Угол конуса должен быть не более 50°.

5.14.3 Измерительные наконечники приборов для измерения конусности упорных резьб должны контактировать с внутренним конусом наружных резьб и наружным конусом внутренних резьб.

Измерительные наконечники приборов для измерения шага упорных резьб должны одновременно контактировать с впадиной резьбы и боковой стороной профиля, имеющей угол наклона 3°.

Размеры измерительных наконечников приборов для измерения параметров упорной резьбы должны соответствовать указанным в таблице 15.

Таблица 15

Размеры в миллиметрах

|

Диаметр сферического наконечника, мм (пред. откл. ±0,05 мм) |

|

|

Конусность |

2,286 |

|

Шаг |

1,575 |

|

Выход резьбы |

1,448 |

5.14.4 Форма измерительных наконечников приборов для измерения высоты профиля упорной резьбы должна быть конической или сферической и обеспечивать отсутствие контакта с боковыми сторонами профиля. Диаметр наконечников не должен превышать 2,237 мм. Приборы для упорной резьбы размером 406,4 мм и более должны быть снабжены основанием (опорой) ступенчатого типа.

5.15 При использовании для настройки шагомеров специальной пластинчатой установочной меры, имеющей треугольные выемки-пазы, расстояния между этими выемками должны быть скорректированы для компенсации погрешности измерения шага параллельно образующей конуса, вместо измерения параллельно оси резьбы, в соответствии со значениями, приведенными в таблице 16. Отклонения расстояния между двумя соседними выемками пластинчатой меры не должны превышать ±0,0025 мм, а между двумя любыми несмежными выемками ±0,005 мм.

Таблица 16

В миллиметрах

|

Компенсированная длина (параллельно образующей конуса) резьбы при конусности |

||

|

1:16 |

1:12 |

|

|

8,835* |

8,839 |

- |

|

12,700 |

12,706 |

- |

|

25,400 |

25,412 |

25,422 |

|

38,100 |

38,119 |

38,133 |

|

50,800 |

50,825 |

50,844 |

|

63,500 |

63,531 |

63,555 |

|

76,200 |

76,237 |

76,266 |

|

88,900 |

88,943 |

88,977 |

|

101,600 |

101,650 |

101,688 |

* Эквивалентно 4P для резьб с шагом 2,209 мм (11 1/2 витков на длине 25,4 мм).

5.16 Для контроля приборов, измеряющих высоту резьбы, должны быть предусмотрены контрольные меры с призматическими U- и V-образными канавками (для треугольных резьб и упорной резьбы с размерами 339,7 мм и менее) или ступенчатые контрольные меры для упорной резьбы с размерами от 406,4 мм и более.

5.16.1 Глубина канавок контрольных мер с призматической U-образной канавкой должна быть:

2,413 мм - для резьбы трубопроводов с шагом 3,175 мм;

1,679 мм - для резьбы трубопроводов с шагом 2,209 мм;