|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

|

ДЕТАЛИ СЛЮДЯНЫЕ ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ Технические условия Mica details for electronic devices. Specifications |

ГОСТ |

Дата введения 01.02.88

Содержание

Настоящий стандарт распространяется на штампованные детали из слюды мусковит (далее - детали), предназначенные для электрической изоляции и крепления внутренней арматуры в электронных приборах.

Стандарт не распространяется на детали для сверхминиатюрных приборов.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Детали изготовляются габаритных групп и интервалов толщин, отмеченных знаком «+» в табл. 1. Габаритные группы устанавливаются по диаметру окружности, описанной вокруг детали.

Таблица 1

мм

|

Габаритные группы |

Интервалы толщин |

|||||

|

От 0,10 до 0,20 |

От 0,15 до 0,25 |

От 0,20 до 0,30 |

От 0,25 до 0,35 |

От 0,30 до 0,40 |

От 0,40 до 0,50 |

|

|

От 7 до 9 включ. |

+ |

- |

- |

- |

+ |

- |

|

Св. 9 » 10 » |

- |

- |

+ |

- |

- |

- |

|

» 10 » 15 » |

+ |

+ |

+ |

- |

- |

- |

|

» 15 » 20 » |

+ |

+ |

+ |

+ |

+ |

- |

|

» 20 » 25 » |

+ |

+ |

+ |

+ |

+ |

- |

|

» 25 » 30 » |

+ |

+ |

+ |

+ |

+ |

- |

|

» 30 » 35 » |

+ |

+ |

+ |

+ |

+ |

+ |

|

» 35 » 40 » |

+ |

+ |

+ |

+ |

+ |

+ |

|

» 40 » 45 » |

+ |

+ |

+ |

+ |

+ |

+ |

|

» 45 » 50 » |

+ |

+ |

+ |

+ |

+ |

+ |

|

» 50 » 55 » |

+ |

+ |

+ |

+ |

+ |

+ |

По требованию потребителя допускается изготовлять детали других габаритных групп и интервалов толщин.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Детали должны соответствовать требованиям настоящего стандарта и изготовляться по чертежам, согласованным между изготовителем и потребителем и утвержденным в установленном порядке. При этом детали, вписываемые в окружность диаметром от 7 до 12 мм включительно, не должны иметь более четырех отверстий.

2.2. Допуски на размеры деталей, не нормированные чертежами, не должны быть более:

смещение отверстий относительно осей симметрии ... ± 0,05 мм;

отклонения от номинальных линейных размеров ... ± 0,1 мм;

отклонения от номинальных угловых размеров:

для углов 15 ° и менее ... ± 30';

для углов более 15 ° ... ± 45'.

2.3. Не допускаются закругления углов контура деталей радиусом более 0,2 мм и углов отверстий любой формы радиусом более 0,1 мм.

2.4. Разность толщин по недоснятию на детали не должна быть более 0,02 мм, при этом толщина детали не должна выходить за установленные пределы толщин.

2.5. Отклонения от нижнего предела интервала толщин не должны превышать 0,02 мм. В партии допускается не более 5 % деталей с такими отклонениями.

Отклонения от верхнего предела интервала толщин не должны превышать 0,10 мм. В партии допускается не более 10 % деталей с такими отклонениями.

2.6. В партии деталей, имеющих отверстия с допуском не более ±0,03 мм, не допускается более 15 % деталей, в отверстия которых проходит калибр диаметром на 0,01 мм больше максимально допустимого диаметра отверстия или не проходит калибр диаметром на 0,01 мм меньше минимально допустимого диаметра отверстия.

В партии деталей, имеющих отверстия с допуском более ±0,03 мм, не допускается более 3 % деталей с отверстиями таких размеров.

2.7. Детали должны соответствовать требованиям табл. 2.

2.8. В партии допускается не более 8 % деталей с отступлениями от требований пп. 2.1 (кроме требований к диаметру круглых отверстий и толщине), 2.2, 2.3, подпункта 8 табл. 2 и не более 6 % деталей с отступлениями от требований пп. 2.4 и 2.7 (кроме подпункта 8 табл. 2).

|

Наименование показателя |

Норма |

|

1. Характер поверхности |

Ровная или слабоволнистая по образцам, утвержденным Минстройматериалов СССР по согласованию с Минэлектронпромом или по их поручению головным институтом |

|

2. Минеральные включения (полевой шпат, кварц, пегматит и другие неслюдяные включения) |

Не допускаются |

|

3. Пластинчатые минеральные включения: |

|

|

гидроокислы железа (ржавые) |

То же |

|

магнетит (черные): |

|

|

расстояние от отверстий, мм, не менее |

1 |

|

при расстоянии между отверстиями 3 мм и менее, на перемычках |

Не допускаются |

|

Отношение площади, покрытой пластинчатыми минеральными включениями (кроме гадроокислов железа) к площади всей детали: |

|

|

для деталей, вписываемых в окружность диаметром до 25 мм включ., %, не более |

10 |

|

для 70 % деталей, вписываемых в окружность диаметром более 25 мм, %, не более |

10 |

|

для 30 % деталей, вписываемых в окружность диаметром более 25 мм, %, не более |

20 |

|

4. Загрязнение поверхности минеральным маслом |

Не допускается |

|

5. Трещины, проникающие более чем на 0,33 толщины детали, соединяющие отверстия или отверстие и контур детали |

То же |

|

6. Трещины, проникающие более чем на 0,33 толщины детали, не соединяющие отверстия или отверстие и контур детали: |

|

|

величина захождения, мм, не более |

3 |

|

суммарная величина захождения в долях от расстояния между отверстиями или отверстием и контуром детали: |

|

|

при расстоянии между отверстиями или отверстием и контуром детали 2 мм и менее, не более |

0,25 |

|

при расстоянии между отверстиями или отверстием и контуром детали более 2 мм, не более |

0,33 |

|

7. Ширина краевых расслоений, мм, не более: |

|

|

для деталей габаритных групп от 7 до 9 и от 9 до 10 мм |

2 |

|

для деталей габаритной группы от 10 до 15 мм |

4 |

|

для деталей габаритной группы от 15 до 20 мм |

6 |

|

для деталей остальных габаритных групп |

8 |

|

8. Заусенцы, выхваты: |

|

|

ширина, мм, не более |

0,05 |

|

длина отдельных заусенцев и выхватов круглых отверстий в долях от длины окружности, не более |

0,12 |

|

суммарная длина заусенцев и выхватов круглых отверстий в долях от длины окружностей, не более |

0,17 |

|

суммарная длина и длина отдельных заусенцев и выхватов фигурных отверстий в долях от размера элемента контура отверстия: |

|

|

для катодных отверстий, не более |

0,25 |

|

для остальных фигурных отверстий, не более |

0,33 |

|

суммарная длина и длина отдельных заусенцев и выхватов контура детали в долях от размера элемента контура детали, не более |

0,50 |

|

9. Единичные проколы диаметром до 1 мм, на расстоянии от контура отверстия или детали, мм, не менее |

2 |

Примечания:

1. Зоны элементов контуров отверстий или детали, в которых не допускаются заусенцы и выхваты или допускаются меньших размеров по сравнению с указанными в табл. 2, должны быть согласованы между изготовителем и потребителем и указаны на чертежах.

2. Величиной захождения трещины считают расстояние, измеренное от контура детали или отверстия по перпендикуляру к кромке или по радиусу закругления контура в месте наибольшего удаления трещины от контура.

3. Шириной заусенцев и выхватов считают величину, выходящую за границу линий шаблонов, ограничивающих предельные контуры отверстий или деталей.

4. Длиной заусенцев и выхватов считают величину, измеренную вдоль линий шаблонов, ограничивающих предельные контуры отверстий или деталей.

5. Элементами контура отверстий или детали считают прямые участки или скругления контура.

6. Шириной расслоений считают расстояние, измеренное от контура детали или отверстия по перпендикуляру к кромке или по радиусу закругления контура в месте наибольшего удаления расслоения от контура.

3. ПРИЕМКА

3.1. Детали принимают партиями. Партией считают детали одного наименования, изготовленные на одном штампе, находящиеся в одном ящике, направляемые в один адрес и сопровождаемые одним документом о качестве, содержащим:

наименование предприятия-изготовителя и (или) его товарный знак;

название и номер чертежа детали;

массу нетто, брутто и количество деталей;

номер штампа;

номер партии;

дату упаковки;

обозначение настоящего стандарта; штамп технического контроля; результаты испытаний.

3.2. Для проверки соответствия деталей требованиям настоящего стандарта от каждой партии отбирают 1 % деталей, но не менее 100 шт. Детали отбирают по равному количеству не менее чем из пяти пакетов или пачек.

3.3. Программа и последовательность приемо-сдаточных испытаний указаны в табл. 3.

Таблица 3

|

Наименование показателя |

Пункты |

|

|

технических требований |

методов испытаний |

|

|

1. Проверка соответствия деталей требованиям чертежа (кроме требований к диаметру круглых отверстий и толщине) |

||

|

2. Измерение диаметра круглых отверстий |

||

|

3. Измерение толщины деталей |

||

|

4. Измерение разности толщин по недоснятию |

||

|

5. Определение характера поверхности |

табл. 2 подпункт 1 |

|

|

6. Определение наличия на деталях минеральных включений, загрязнения поверхности, трещин, соединяющих отверстия или отверстия и контур детали |

табл. 2 подпункты 2, 3, 4, 5 |

|

|

7. Измерение площади, занятой пластинчатыми минеральными включениями |

табл. 2 подпункт 3 |

|

|

8. Измерение расстояния от пластинчатых минеральных включений и проколов до края отверстия или детали и измерение диаметра проколов |

табл. 2 подпункты 3, 6, 9 |

|

|

9. Измерение величины захождения трещин и глубины их проникания |

табл. 2 подпункт 6 |

|

|

10. Измерение ширины краевых расслоений |

табл. 2 подпункт 7 |

|

|

11. Измерение длины и ширины отдельных заусенцев и выхватов |

табл. 2 подпункт 8 |

|

(Измененная редакция, Изм. № 1).

3.4. При получении неудовлетворительных результатов испытаний проводят повторный контроль на удвоенном количестве деталей, взятых от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания должны проводиться в помещении с температурой воздуха 15-35 °С и относительной влажностью 45-75 %.

4.2. Вычисление содержания деталей с заданными характеристиками в совокупности всех испытанных образцов производят с точностью до десятых и округляют до целых по следующему правилу:

если отбрасываемая цифра в последнем разряде равна 5, нечетную цифру предыдущего разряда увеличивают на единицу, а четную или нуль оставляют без изменения, например:

результат вычисления 91,5 % округляют до 92 %;

результат вычислений 90,5 % округляют до 90 %;

результат вычислений 92,5 % округляют до 92 %.

4.3. При возникновении разногласий в оценке качества деталей измерения проводят с погрешностью, не превышающей 0,3 величины погрешности измерения, допускаемой настоящим стандартом.

Погрешность, допускаемую при измерении линейных размеров деталей определяют по ГОСТ 8.051.

4.4. Отбор образцов для испытаний

4.4.1. Для проверки соответствия деталей требованиям пп. 2.1 (кроме требований к диаметру круглых отверстий и толщине), 2.2, 2.3, подпункта 8 табл. 2 отбирают 10 % деталей от выборки, но не менее 10 шт.

4.4.2. Для проверки соответствия деталей требованиям п. 2.1 в части требований к диаметру внутренних отверстий отбирают не менее 50 шт. деталей от выборки.

4.4.3. Для проверки соответствия деталей требованиям пп. 1.1, 2.1 (в части требований к толщине), 2.4, 2.5 (кроме подпункта 8 табл. 2), 2.7 отбирают не менее 100 шт. деталей от выборки.

4.5. Проверка соответствия деталей требованиям чертежа (кроме требований к диаметру круглых отверстий и толщине).

Для проверки соответствия деталей требованиям чертежей применяют:

проектор измерительный по ГОСТ 19795;

шаблон, на котором нанесены предельные контуры деталей.

Построение шаблона производят по методике расчета и построения чертежей на шаблоны для контроля слюдяных деталей электронных приборов, приведенной в приложении.

4.5.2. Подготовка к проведению проверки

Перед проверкой деталей на проекторе при необходимости протирают поверхность детали бязевой тканью по ГОСТ 29298.

4.5.3. Проведение проверки

На проекторе проверяют форму детали, системы отверстий, фигурные отверстия и отдельные элементы контура.

Деталь помещают на предметный столик проектора, а шаблон - на экран проектора. С помощью микровинтов совмещают изображение детали с шаблоном.

При проверке размеров деталей сначала проверяют отверстия, затем контур детали и взаимное расположение элементов детали.

При проверке деталей для двухсистемных приборов каждую соответствующую систему отверстий проверяют отдельно.

Погрешность измерения не более 0,01 мм.

4.5.4. Обработка результатов

Детали, системы отверстий, фигурные отверстия и отдельные элементы контура считают соответствующими чертежу, если их проекции укладываются в заданные контуры полей допусков.

За результат проверки принимают отношение количества деталей, не соответствующих чертежу, к количеству проверяемых деталей, в процентах.

4.6. Проверка соответствия деталей требованиям чертежа к диаметру круглых отверстий

4.6.1. Аппаратура

Для проверки применяют набор игловых калибров, имеющих диаметры измерительной части калибра с шагом 0,01 мм. Масса иглового калибра не должна превышать 7 г.

4.6.2. Проведение измерений

Измерительную часть калибра без приложения усилий вводят в измеряемое отверстие детали. Измерение начинают с того калибра, диаметр которого на 0,02 мм меньше минимально допустимого диаметра отверстия.

Погрешность измерения не более 0,01 мм.

4.6.3. Обработка результатов

Отверстия считаются соответствующими требованиям чертежа, если в них свободно, без приложения усилий проходит калибр, диаметр которого на 0,01 мм меньше минимально допускаемого диаметра отверстия или не проходит калибр, диаметр которого на 0,01 мм больше максимально допускаемого диаметра отверстия.

За результат проверки принимают отношение количества деталей, не соответствующих чертежу, к количеству проверяемых деталей, в процентах.

4.7. Измерение толщины деталей и разности толщин по недоснятию

Для измерения применяют индикатор часового типа по ГОСТ 577, оснащенный измерительным наконечником сферической формы по ГОСТ 11007, укрепленный в стойке со столом, имеющим сферическую поверхность в месте измерения.

4.7.2. Проведение измерений

Толщину детали измеряют в трех точках, расположенных в местах, не имеющих дефектов, и отстоящих от края детали или отверстия не менее чем на 1 мм.

Толщину детали вычисляют как среднее арифметическое результатов измерений.

Погрешность измерения не более 0,006 мм.

Разность толщин по недоснятию определяют измерением толщины детали в месте недоснятия и в месте, свободном от недоснятия.

Погрешность измерения не более 0,006 мм.

4.7.3. Обработка результатов

Разность толщин по недоснятию (d) вычисляют по формуле

d = Тмакс - Тмин,

где Тмакс и Тмин - максимальная и минимальная толщины.

За результат принимают отношение количества деталей, не соответствующих требованиям к толщине, к количеству проверяемых деталей, в процентах.

4.8. Определение характера поверхности

4.8.1 Проведение определения

Характер поверхности проверяют визуально в отраженном свете, путем сравнения с образцом.

4.8.2. Обработка результатов

За результат принимают отношение количества деталей, не соответствующих требованиям к характеру поверхности, к количеству проверяемых деталей, в процентах.

4.9. Определение наличия на деталях минеральных включений, загрязнения поверхности, трещин, соединяющих отверстия или отверстия и контур детали

4.9.1. Аппаратура

Микроскоп поляризационный типа МПС или «ПОЛАМ».

Микроскоп типа МБС.

Экран световой, с освещенностью не менее 200 лк.

Лампа настольная мощностью не менее 40 Вт.

4.9.2. Проведение определений

Наличие на деталях минеральных включений (полевой шпат, кварц, пегматит и другие неслюдяные включения), наличие пластинчатых минеральных включений, гидроокислов железа и магнетита, загрязнения поверхности деталей минеральным маслом, трещин, соединяющих отверстия или отверстия и контур детали устанавливают внешним осмотром в отраженном и проходящем свете.

При разногласиях между изготовителем и потребителем наличие гидроокислов железа проверяют на поляризационном микроскопе. При вращении предметного столика микроскопа и наблюдении образца в проходящем свете со скрещенными николями, не должно быть интерференционной окраски от включений гидроокислов железа.

Если невооруженным глазом трудно отличить магнетит, который в отраженном свете имеет характерный металлический блеск, от биотита, применяют любой микроскоп. При рассмотрении образца в проходящем свете магнетит будет иметь черную или серую окраску.

При разногласиях между изготовителем и потребителем различие между биотитом и магнетитом устанавливают путем расщепления детали по плоскостям весьма совершенной спайности. При этом магнетит не теряет окраски в отличие от биотита, который в тонких слоях приобретает светло-коричневую окраску.

4.9.3. Обработка результатов

За результат принимают отношение количества деталей, не соответствующих требованиям по минеральным включениям, загрязнение поверхности, трещинам, соединяющим отверстия или отверстия и контур детали к количеству проверяемых деталей, в процентах.

4.10. Измерение площади, занятой пластинчатыми минеральными включениями

Проектор измерительный по ГОСТ 19795.

Трафарет-сетка с размером ячейки 10´10 мм. Толщина линий трафарета не более 0,5 мм, погрешность построения сетки не более 0,5 мм. Размер сетки - по размеру экрана проектора.

Окуляр измерительный со сменной сеткой со стороной квадрата 1 мм, установленный в микроскоп типа МБС.

Сетка измерительная со стороной ячейки 1´1 мм, построенная на любом прозрачном материале (винипроз, оргстекло, стекло, калька). Толщина линий на сетке не более 0,25 мм, погрешность построения сетки не более 0,25 мм.

Световой экран. Освещенность экрана не менее 200 лк.

4.10.2. Проведение измерений

При применении измерительного проектора деталь помещают на предметный столик проектора, а трафарет-сетку - на экран проектора. Устанавливают на проекторе 10-кратное увеличение. Последовательно по рядам подсчитывают количество клеток, занятых пластинчатыми минеральными включениями. Приближенно оценивают площадь клетки, занятой включениями с точностью до 1/3 клетки. Если включение занимает менее 1/3 площади клетки, то его не учитывают, а если более 2/3 клетки - то считают за единицу. Площадь клетки, занятую минеральными включениями более чем на половину, но менее чем на 2/3, принимают на 2/3, а площадь, занятую менее чем на половину, но более чем на 1/3 - за 1/3.

При использовании измерительного окуляра, установленного в микроскоп типа МБС, деталь укладывают на предметный столик микроскопа и производят подсчет так, как описано выше.

При применении измерительной сетки деталь помещают на световой экран и на деталь накладывают сетку. Подсчет производят так, как описано выше.

Погрешность измерения не более 2 %.

4.10.3. Обработка результатов

По окончании суммируют общее количество долей клеток, занятых пластинчатыми минеральными включениями, и делят на общее количество клеток, вмещающихся на всей детали. Полученную величину выражают в процентах.

За окончательный результат принимают отношение количества деталей, не соответствующих требованиям по пластинчатым минеральным включениям, к количеству проверяемых деталей, в процентах.

4.11. Измерение расстояния от пластинчатых минеральных включений и проколов до края отверстия или детали и измерение диаметра проколов

4.11.1. Аппаратура

Проектор измерительный по ГОСТ 19795 или окуляр измерительный со сменной шкалой с ценой деления 0,1 мм, установленный в микроскоп типа МБС.

4.11.2. Проведение измерений

Визуально устанавливают наличие на деталях проколов и пластинчатых минеральных включений магнетита. Диаметр проколов измеряют на измерительном проекторе или с помощью измерительного окуляра со сменной шкалой, установленного в микроскоп типа МБС, по наибольшему размеру прокола. Расстояние от пластинчатых минеральных включений магнетита до кромки отверстия или края детали измеряют по кратчайшему расстоянию.

Погрешность измерения не более 0,1 мм.

4.11.3. Обработка результатов

За результат принимают отношение деталей, не соответствующих требованиям по данному показателю, к количеству проверяемых деталей, в процентах.

4.12. Измерение величины захождения трещин и глубины их проникания

Проектор измерительный по ГОСТ 19795.

Окуляр измерительный со сменной шкалой с ценой деления 0,1 мм, установленный в микроскоп типа МБС.

Индикатор часового типа по ГОСТ 577, оснащенный измерительным наконечником сферической формы по ГОСТ 11007 и укрепленный в стойке со столом, имеющим сферическую поверхность в месте измерения.

4.12.2. Проведение измерений

При применении измерительного проектора деталь помещают на предметный столик проектора и с помощью микровинтов определяют величину захождения трещин в направлении перпендикуляра к кромке или радиуса закругления отверстия или контура детали.

При использовании измерительного окуляра со сменной шкалой деталь помещают на предметный столик микроскопа и проводят измерение так, как описано выше.

Погрешность измерения не более 0,1 мм.

Измерение глубины проникания трещины производят следующим образом.

Деталь, толщина которой определена по п. 4.7, расщепляют по плоскостям весьма совершенной спайности до исчезновения трещины и измеряют толщину оставшейся части детали. Разность толщин является глубиной проникания трещины.

Погрешность измерения не более 20 %.

(Измененная редакция, Изм. № 1).

4.12.3. Обработка результатов

За окончательный результат принимают отношение количества деталей, не соответствующих требованиям по данным показателям, к количеству проверяемых деталей, в процентах.

4.13. Измерение ширины краевых расслоений

Линейка металлическая измерительная по ГОСТ 427.

4.13.2. Проведение измерений

Ширину краевых расслоений около контуров отверстий и детали измеряют по перпендикуляру к кромке или по радиусу закругления в месте наибольшего удаления расслоения от контуров. Погрешность измерения не более 0,5 мм.

4.13.3. Обработка результатов

За окончательный результат принимают отношение количества деталей, не соответствующих требованиям к ширине краевых расслоений, к количеству проверяемых деталей, в процентах.

4.14. Измерение длины и ширины отдельных заусенцев и выхватов

Проектор измерительный по ГОСТ 19795.

4.14.2. Проведение измерений

Ширину заусенцев и выхватов измеряют по перпендикуляру к кромке или по радиусу закругления с помощью микровинтов.

Длину заусенцев и выхватов измеряют вдоль контура детали или отверстия по кратчайшему расстоянию между крайними точками.

Погрешность измерения не более 0,01 мм.

4.14.3. Обработка результатов

За окончательный результат принимают отношение количества деталей, не соответствующих требованиям по данному показателю, к количеству проверяемых деталей, в процентах.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На ящике с деталями должна быть нанесена маркировка в соответствии с правилами, утвержденными в установленном порядке, и следующие дополнительные обозначения:

номер чертежа детали;

номера партий;

манипуляционный знак «Беречь от влаги».

5.2. Детали упаковывают в пакеты из оберточной бумаги по ГОСТ 8273, или из целлюлозной пленки по ГОСТ 7730, или из полиэтиленовой пленки по ГОСТ 10354.

Масса деталей в пакете должна быть не более 0,5 кг.

Детали габаритных групп 25 мм и более допускается упаковывать в пачки из оберточной бумаги по ГОСТ 8273 или из полиэтиленовой пленки по ГОСТ 10354.

В каждый пакет или пачку должна быть вложена этикетка с указанием:

предприятия-изготовителя и (или) его товарного знака;

номера чертежа детали;

номера штампа.

5.3. Пакеты упаковывают в фанерные ящики по ГОСТ 5959 или плотные ящики по ГОСТ 2991, выложенные изнутри подпергаментом по ГОСТ 1760 или двухслойной упаковочной бумагой по ГОСТ 8828.

Упаковка в ящике должна быть плотной.

Масса каждого ящика не должна превышать 8 кг, а количество деталей должно быть не более 70 тысяч шт.

Допускается отправлять в одном ящике несколько партий деталей. В каждый ящик должны быть вложены документы о качестве по п. 3.1.

(Измененная редакция, Изм. № 1).

5.4. Детали пересылаются в упаковке изготовителя почтовыми посылками в соответствии с правилами, утвержденными в установленном порядке.

5.5. Детали хранят в упаковке предприятия-изготовителя в закрытых помещениях на полках или подкладках с расстоянием от пола не менее 5 см. Температура хранения от минус 50 до плюс 60 °С, относительная влажность не более 85 %.

5.6. При соблюдении правил хранения срок хранения деталей не ограничен.

ПРИЛОЖЕНИЕ

Обязательное

МЕТОДИКА РАСЧЕТА И ПОСТРОЕНИЯ ЧЕРТЕЖЕЙ НА ШАБЛОНЫ И МЕТОДИКА ИЗГОТОВЛЕНИЯ ШАБЛОНОВ ДЛЯ КОНТРОЛЯ СЛЮДЯНЫХ ДЕТАЛЕЙ ЭЛЕКТРОННЫХ ПРИБОРОВ НА ПРОЕКТОРАХ

1. Требования, предъявляемые к чертежам на слюдяные детали для электронных ламп, проверяемые на проекторах

1.1. На чертеже должна быть установлена базовая ось.

За базовую ось принимают ось симметрии детали, проходящую через центры отверстий для траверсы первой сетки. На чертежах деталей для двухсистемных ламп базовой осью служит линия, проходящая через центры двух катодных отверстий.

На чертеже должна быть ось симметрии, перпендикулярная базовой оси.

На чертеже должны быть указаны допускаемые смещения центров отверстий (за исключением базовых), расположенных на базовой или перпендикулярной к ней осях симметрии, от этих осей.

1.2. На линейные и угловые размеры деталей следует установить допуски.

На углы фигурных отверстий и контур детали должны быть установлены допустимые радиусы закругления.

1.3. Размеры на чертежах следует привязывать к осям симметрии детали, избегая замкнутых размерных цепей.

2. Этапы построения чертежей шаблонов и их изготовления

2.1. Анализ чертежа детали.

2.2. Выбор масштаба чертежа на шаблон с учетом величины допусков и возможности проектирования объекта на экран проекторов.

2.3. Выполнение чертежа шаблона.

2.4. Выполнение разметочного чертежа и составление таблицы для разметки шаблона.

2.5. Изготовление шаблона.

2.6. Размножение шаблонов.

Шаблоны должны быть согласованы между изготовителем и потребителем.

3. Выполнение чертежа шаблона

3.1. Для проверки размеров плоской поверхности детали изготовляется при соответствующем увеличении несколько чертежей шаблонов в зависимости от сложности детали.

3.1.1. Детали для односистемных электронных ламп:

а) чертежи отверстий;

б) чертеж детали (полностью);

в) чертежи отдельных элементов.

3.1.2. Детали для двухсистемных электронных ламп:

а) чертежи отверстий;

б) чертежи отдельных систем;

в) чертеж контура детали с базовыми отверстиями и отверстиями, не вошедшими в системы;

г) чертежи отдельных элементов.

Отверстия вычерчиваются в предельных размерах. При этом получаются наибольший и наименьший контуры отверстий.

После этого изготовляется чертеж детали полностью. При этом строятся оси симметрии и наносятся отверстия с учетом линейных и угловых смещений и допусков отверстий таким образом, чтобы получились наибольшие поля допусков.

При построении чертежа отдельной системы отверстий она должна иметь базовую и перпендикулярную ей оси симметрии.

Если размеры экрана проектора не позволяют проверить деталь или систему отверстий при выбранном масштабе чертежа, то выполняются чертежи на отдельные части детали или системы отверстий.

При выполнении чертежей размеры и допуски на половинные расстояния принимаются равными половине размеров и допусков полного расстояния.

В качестве примера приводится построение чертежа шаблона для детали СБ 7.360.154 (черт. 1).

Степень сложности детали позволяет проверить ее размеры на двух шаблонах:

а) шаблоне отверстия;

б) шаблоне детали полностью.

Соответственно необходимо выполнить два чертежа шаблонов.

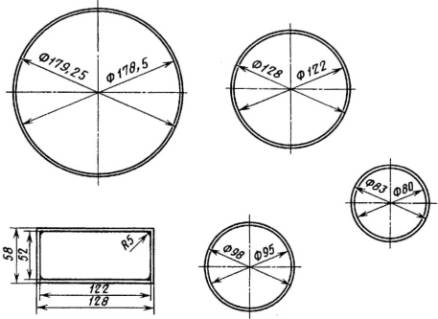

Деталь имеет шесть круглых и четыре прямоугольных отверстия, которые вычерчиваются в предельных размерах в масштабе 50:1.

Пример построения отверстий показан на черт. 2.

Черт. 2

Для построения чертежа шаблона детали полностью выбирают оси симметрии. За базовую ось Б-Б принята линия, проходящая через центры прямоугольных отверстий, обозначенных Г и Ж (см. черт. 1). Ось А-А, перпендикулярная базовой оси, проходит через центр детали.

Для построения чертежа шаблона выбирается масштаб 10:1.

При построении чертежей шаблонов все размеры, допуски и смещения наносятся с учетом масштаба, однако для краткости и удобства изложения в дальнейшем эти величины будут указываться без напоминания о том, что их необходимо наносить в масштабе.

Отверстия наносятся с учетом линейных и угловых отклонений и допусков.

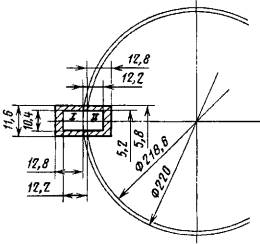

На черт. 1 видно, что отверстие диаметром (3,57±0,015) мм может иметь смещение относительно базовой оси, равное 0,03 мм. Тогда на вертикальной оси на расстоянии 0,3 мм от центра вверх и вниз отмечаются две точки (черт. 3). Каждая точка является центром двух полуокружностей, проведенных до пересечения с базовой осью, радиусами Rmin = 17,850 мм и Rmax = 17,925 мм, т.е. предельными радиусами, вычисленными в масштабе и с учетом допуска на диаметр отверстия. Поле допуска, полученное в результате построения, на черт. 3 заштриховано.

Черт. 3

Построение прямоугольного отверстия дается на примере отверстия, расположенного на базовой оси справа на черт. 1. Координаты центра этого отверстия заданы окружностью диаметром 22-0,14 мм.

С учетом нижнего предельного отклонения для этого диаметра из центра детали диаметром 218,6 и 220 мм. Проводят окружности, как показано на черт. 4. Пересечения этих окружностей с базовой осью дают точки I и II, которыми отмечены предельные отклонения центра окружности в радиальном направлении относительно центра детали.

Черт. 4

Построение прямоугольного отверстия в предельных контурах производится по половинным размерам и допускам. От точки I по направлению к центру детали, а от точки II по направлению к периферийной части детали откладывают на базовой оси наименьший половинный размер большей стороны отверстия, равный 12,2 мм. Таким же образом откладывают из этих точек наибольший половинный размер, равный 12,8 мм.

Наименьший и наибольший половинные размеры меньшей стороны, равные с учетом допуска соответственно 5,2 и 5,8 мм, откладывают от базовой оси вверх и вниз. Затем через точки, которыми отмечены наименьшие размеры, проводят линии, параллельные осям симметрии прямоугольного отверстия. Пересечение их дает наименьший предельный контур отверстия. Аналогично получается наибольший предельный контур. Площадь, заключенная между этими контурами, на черт. 4 заштрихована.

Построение предельных контуров круглого отверстия диаметром (2,5±0,06) мм, расположенного под углом 20°±30' к базовой оси (см. черт. 1), производят следующим образом.

Из центра детали проводят оси I и II углами соответственно 20°30' и 19°30' к боковой оси (черт. 5). Учитывая допуск на диаметр окружности, проходящей через центр отверстия (см. черт. 1), из центра детали проводят окружности диаметром 249 и 251 мм, пересечение которых с осями I и II дает четыре точки. С учетом допуска на диаметр отверстия из каждой точки радиусами Rmin = 12,2 и Rmax = 12,8 мм проводят четыре окружности так, как показано на черт. 5. Полученное поле допуска заштриховано.

Черт. 5

Черт. 6

Аналогично строят поля допусков других элементов детали.

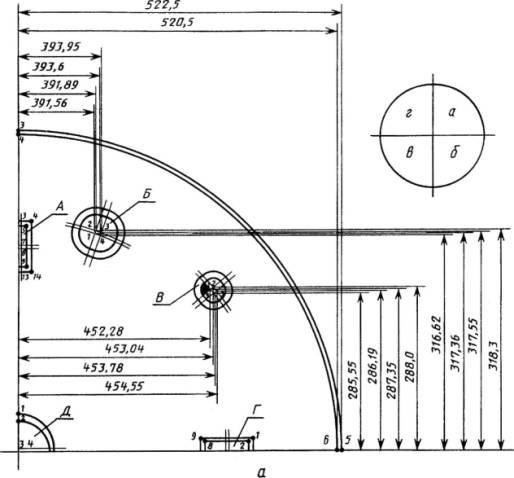

На черт. 6 приведен полностью построенный чертеж шаблона для всей детали.

Если деталь, имеющая элементы с малыми полями допусков, не может быть полностью и с достаточной точностью проверена на одном шаблоне, то строят чертежи шаблона по частям, в которых повторяют базовое отверстие, как показано на черт. 7.

Черт. 7

4. Выполнение разметочного чертежа и составление таблицы для разметки шаблона

После выполнения чертежа шаблона на координатном станке вычерчивают разметочный чертеж, графически повторяющий чертеж шаблона, с учетом начала координат, которое предварительно выбирают.

На разметочном чертеже должны быть обозначены все точки, необходимые для разметки; каждое круглое отверстие задается координатами центра, а фигурные отверстия, кроме того, и координатами контура. Угловые размеры пересчитывают в линейные. Для удобства данные для разметочного чертежа сводят в таблицу.

В качестве примера приводится изготовление разметочного чертежа детали СБ 7.360.154 (см. черт. 1).

Начало координат на координатном станке марки КР-450 принято по вертикальной оси на отметке 200 мм и горизонтальной оси на отметке 350 мм (черт. 8).

Черт. 8

Черт. 10

Черт. 12

На черт. 9-11 дается пересчет угловых размеров в линейные.

Построение разметочного чертежа выполняется по той же схеме, что и построение чертежа шаблона, но с учетом выбранного начала координат. На черт. 12 показано построение разметочного чертежа на всю деталь, а в таблице приводится пример оформления разметочной таблицы.

5. Изготовление шаблона

Материалом для изготовления шаблонов служат винипроз или астралон, имеющие одну матовую поверхность.

Основанием для вычерчивания шаблона служит чертеж шаблона и разметочный чертеж с разметочной таблицей.

Разметка шаблона осуществляется на координатном станке игловым керном. При этом наносят центры окружностей, радиусов закруглений, отмечают точки на кривизне и в месте пересечения прямых линий. Диаметр накола должен быть не более 0,15 мм.

Поверхность шаблона после разметки обрабатывают зубным порошком для того, чтобы яснее были видны наколы.

Затем по наколам с помощью чертежного инструмента специальной тушью вычерчивают шаблон. Тушь имеет следующий состав:

ацетон технический (ГОСТ 2768) 1200 г

бутилацетат технический (ГОСТ 8981) 1200 г

смола поливинилхлоридная 120 г

индулин жирорастворимый (ГОСТ 4770) 100 г

жирорастворимый оранжевый органический растворитель (ГОСТ 7461) 20 г

|

Обозначение отверстий |

Номера точек |

Ось 200 |

Ось 350 |

|

Д |

1 |

217,925 |

350 |

|

2 |

217,85 |

350 |

|

|

3 |

200,3 |

350 |

|

|

4 |

200 |

350 |

|

|

5 |

199,7 |

350 |

|

|

6 |

182,15 |

350 |

|

|

7 |

182,075 |

350 |

|

|

Ж |

1 |

194,2 |

253,5 |

|

2 |

194,8 |

252,2 |

|

|

3 |

205,2 |

252,2 |

|

|

4 |

205,8 |

253,5 |

|

|

5 |

200 |

240,7 |

|

|

6 |

200 |

240 |

|

|

7 |

205,2 |

228,5 |

|

|

8 |

205,8 |

227,2 |

|

|

9 |

194,2 |

227,2 |

|

|

10 |

194,8 |

228,5 |

|

|

Контур |

1 2 |

200 200 |

177,5 179,5 |

|

Е |

1 |

241,89 |

231,7 |

|

2 |

241,56 |

232,64 |

|

|

3 |

243,6 |

233,68 |

|

|

4 |

243,95 |

232,45 |

|

|

Контур |

3 4 |

372,5 370,5 |

350,45 350 |

|

А |

1 |

322,8 |

344,2 |

|

2 |

322,8 |

349,7 |

|

|

3 |

322,8 |

350,3 |

|

|

4 |

322,8 |

355,8 |

|

|

5 |

321,5 |

355,2 |

|

|

6 |

321,5 |

344,8 |

|

|

7 |

310 |

350 |

|

|

А |

8 |

309,3 |

350 |

|

9 |

297,8 |

355,2 |

|

|

10 |

297,8 |

344,8 |

|

|

11 |

296,5 |

344,2 |

|

|

12 |

296,5 |

349,7 |

|

|

13 |

296,5 |

350,3 |

|

|

14 |

296,5 |

355,8 |

|

|

Б |

1 |

317,36 |

391,56 |

|

2 |

318,3 |

391,89 |

|

|

3 |

317,55 |

393,95 |

|

|

4 |

316,62 |

393,6 |

|

|

В |

1 |

287,35 |

452,28 |

|

2 |

288,0 |

453,04 |

|

|

3 |

286,19 |

454,55 |

|

|

4 |

285,55 |

453,78 |

|

|

Контур |

5 6 |

200 200 |

522,5 520,5 |

|

Г |

1 |

205,8 |

472,8 |

|

2 |

205,8 |

471,5 |

|

|

3 |

194,8 |

471,5 |

|

|

4 |

194,2 |

472,8 |

|

|

5 |

200 |

460 |

|

|

6 |

200 |

459,3 |

|

|

7 |

194,8 |

447,8 |

|

|

8 |

205,2 |

447,8 |

|

|

9 |

205,8 |

446,5 |

|

|

10 |

194,2 |

446,5 |

|

|

К |

1 |

105,73 |

395,93 |

|

2 |

105,03 |

396,65 |

|

|

3 |

103,35 |

394,97 |

|

|

4 |

104,07 |

394,27 |

|

|

И |

1 |

82,45 |

393,95 |

|

2 |

83,38 |

393,6 |

|

|

3 |

82,64 |

391,56 |

|

|

4 |

81,7 |

391,89 |

|

|

З |

1 |

103,5 |

355,8 |

|

2 |

103,5 |

350,3 |

|

|

3 |

103,5 |

349,7 |

|

|

4 |

103,5 |

344,2 |

|

|

5 |

102,2 |

344,8 |

|

|

6 |

102,2 |

355,2 |

|

|

7 |

90,7 |

350 |

|

|

8 |

90 |

350 |

|

|

9 |

78,5 |

344,8 |

|

|

10 |

78,5 |

355,2 |

|

|

11 |

77,2 |

355,8 |

|

|

12 |

77,2 |

350,3 |

|

|

13 |

77,2 |

349,7 |

|

|

14 |

77,2 |

344,2 |

|

|

Контур |

7 8 |

29,5 27,5 |

350 350 |

Принцип вычерчивания шаблона аналогичен принципу вычерчивания чертежа шаблона.

Шаблон должен быть изготовлен по 7-му классу точности.

При изготовлении шаблона базовые и катодные отверстия должны вычерчиваться с погрешностью ±0,1 мм, остальные отверстия и контур детали - с погрешностью ±0,2 мм. Толщина линий при вычерчивании должна быть не более 0,2 мм.

Контроль и аттестацию шаблона осуществляют с помощью латунного штрихового метра при 8-кратном увеличении.

На чертеже шаблона и на шаблоне в правом нижнем углу вычерчивают штамп, в котором указывают:

предприятие - изготовитель шаблона;

номер шаблона;

срок годности;

дату аттестации;

предприятие, которому поставляют шаблон;

марку детали;

кратность увеличения;

отдел - исполнитель шаблона;

содержание шаблона;

номер листа;

количество листов;

подписи исполнителей;

инвентарный номер;

штамп отдела технического контроля.

Примечание. В ранее изготовленных шаблонах допускается сохранение угловых штампов меньших размеров с сокращенным числом основных надписей.

6. Размножение шаблонов

Основой для размножения копий шаблонов служит шаблон, изготовленный по чертежам и разметочному чертежу с разметочной таблицей.

Лист винипроза или астралона, предназначенный для изготовления шаблона-копии, очищают 50 %-ным водным раствором спирта-ректификата, после чего на одну из поверхностей листа наносят равномерным поливом нитрослой следующего состава:

коллоксилин целлулоидный 2 г

спирт-ректификат 35 г

эфир этиловый 35 г

амилацетат 28 г

дибутилфталат (ГОСТ 8728) 2 г

Норма расхода нитрослоя - 220-230 см3/м2.

Лист просушивают при комнатной температуре в течение 18-20 ч, затем промывают водой и укладывают нитрослоем вверх на стол, вращающийся с частотой 70-80 мин-1.

При вращении стола на лист наносят поливом светочувствительный слой следующего состава:

водный раствор камеди сибирской лиственницы

(плотность 1,12 г/см3) 660 см3

аммоний двухромовокислый (ГОСТ 3763) 30 г

25 %-ный водный раствор аммиака 3 см3

вода 340 см3

Расход светочувствительного слоя - 220-280 см3/м2.

Лист просушивают на вращающемся столе, обдувая его нагретым до 50-60 °С воздухом в течение 6-8 мин.

После просушки производят контактным способом экспонирование в копировальной раме шаблона на светочувствительный слой шаблона-копии. Осветитель - дуговой фонарь. Сила света фонаря, расстояние его от рамы и время экспонирования определяют опытным путем.

Проявление светочувствительного слоя производится водным раствором хлористого кальция плотностью 1,23-1,25 г/см3. На светочувствительный слой наливают 15 см3 раствора и ватным тампоном равномерно распределяют его по поверхности, затем наливают следующую порцию (15 см3) и так далее, до полного проявления.

Сразу после проявления изображение окрашивают. Состав красителя:

индулин черный (ГОСТ 4770) 40 г

индулин коричневый (ГОСТ 4770) 50 г

бутилацетат технический (ГОСТ 8981) 150 см3

спирт-ректификат 1000 см3

Краситель равномерно наносят ватным тампоном до тех пор, пока изображение не примет темно-коричневого цвета.

Затем шаблон-копию промывают струей воды и сушат при комнатной температуре в подвешенном состоянии в течение 2-2,5 ч.

7. Хранение и транспортирование шаблонов

Шаблоны должны храниться в вертикальном положении на закрытых стеллажах при комнатной температуре.

Головные шаблоны хранят на предприятии - изготовителе шаблонов.

Перед транспортированием шаблоны должны быть плотно упакованы в упаковочную бумагу по ГОСТ 8828 и обложены картоном по ГОСТ 9421.

При транспортировании шаблоны должны быть защищены от попадания внутрь влаги и механических повреждений.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

РАЗРАБОТЧИКИ

В.О. Бржезанский, Е.А. Пыркин, В.Г. Гаврилов, В.Н. Комаров, Л.К. Шарова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.03.87 № 777

3. ВЗАМЕН ГОСТ 18096-72

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 8.051-81 |

|

|

ГОСТ 1760-86 |

|

|

ГОСТ 3763-76 |

|

|

ГОСТ 4770-77 |

То же |

|

ГОСТ 5959-80 |

|

|

ГОСТ 7461-77 |

То же |

|

ГОСТ 7730-89 |

|

|

ГОСТ 8981-78 |

То же |

|

ГОСТ 9421-80 |

» |

|

ГОСТ 11007-66 |

|

|

ГОСТ 19795-82 |

|

|

ГОСТ 29298-92 |

5. Ограничение срока действия снято по протоколу № 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (февраль 2000 г.) с Изменением № 1, утвержденным в марте 1988 г. (ИУС 6-88)