ГОСТ 2408.3-95

(ИСО 1994-76)

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

ТОПЛИВО ТВЕРДОЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ КИСЛОРОДА

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАН МТК 179 "Уголь и продукты его переработки", институтом горючих ископаемых (ИГИ)

ВНЕСЁН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 7-95 от 26 апреля 1995 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование

национального органа |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Российская Федерация |

Госстандарт России |

|

Украина |

Госстандарт Украины |

3. Настоящий стандарт представляет собой полный аутентичный текст ИСО 1994-76 "Уголь каменный. Определение содержания кислорода" и содержит дополнительные требования, отражающие потребности экономики страны

4. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 06.02.96 № 53 межгосударственный стандарт ГОСТ 2408.3-95 (ИСО 1994-76) введен непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

5. ВЗАМЕН ГОСТ 2408-3-90

Содержание

|

3. РАСЧЕТНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ КИСЛОРОДА 4. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ КИСЛОРОДА 5. МАКРОМЕТОД ОПРЕДЕЛЕНИЯ КИСЛОРОДА 6 ПОЛУМИКРОМЕТОД ОПРЕДЕЛЕНИЯ КИСЛОРОДА

|

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

ТОПЛИВО ТВЕРДОЕ Методы определения кислородаSolid fuel. |

Дата введения 1997-01-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на бурые и каменные угли, антрацит, лигниты, торф, кокс и твердые продукты обогащения (далее - топливо) и устанавливает три метода определения кислорода: расчетный и два экспериментальных - макро- и полумикрометоды.

При возникновении разногласий массовую долю кислорода определяют одним из прямых методов.

Дополнения и изменения, отражающие потребности экономики страны, выделены курсивом.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 61-75 Кислота уксусная. Технические условия

ГОСТ 1277-75 Серебро азотнокислое. Технические условия

ГОСТ 2408.1-95 Топливо твердое. Методы определения углерода и водорода

ГОСТ 3044-84 Преобразователи термоэлектрические. Номинальные статические характеристики преобразования

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 3760-79 Аммиак водный. Технические условия

ГОСТ 4204-77 Кислота серная. Технические условия

ГОСТ 4461-77 Кислота азотная. Технические условия

ГОСТ 4919.1-77 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5496-78 Трубки резиновые технические. Технические условия

ГОСТ 5556-81 Вата медицинская гигроскопическая. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7885-86 Углерод технический для производства резины. Технические условия

ГОСТ 7995-80 Краны соединительные стеклянные. Технические условия

ГОСТ 8606-93 Топливо твердое. Методы определения серы

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9932-75 Реометры стеклянные лабораторные. Технические условия

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10538-87 Топливо твердое. Методы определения химического состава золы

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 11022-90 Топливо твердое минеральное. Методы определения зольности

ГОСТ 11303-75 Торф и продукты его переработки. Метод приготовления аналитических проб

ГОСТ 11305-83 Торф. Методы определения влаги

ГОСТ 11306-83 Торф и продукты его переработки. Методы определения зольности

ГОСТ 13455-91 (ИСО 925-80) Топливо твердое минеральное. Методы определения диоксида углерода карбонатов

ГОСТ 14837-79 Платина в порошке. Технические условия

ГОСТ 16539-79 Меди (II) оксид. Технические условия

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 27313-89 Топливо твердое. Обозначение аналитических показателей и формулы пересчета результатов анализа для различных состояний топлива

ГОСТ 27314-91 (ИСО 589-81) Топливо твердое минеральное. Методы определения влаги

ГОСТ 27589-91 (ИСО 687-74) Кокс. Метод определения влаги в аналитической пробе

ГОСТ 29086-91 (ИСО 602-83) Уголь. Метод определения минерального вещества

ГОСТ 28743-90 Топливо твердое минеральное. Методы определения азота

3. РАСЧЕТНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ КИСЛОРОДА

Метод основан на вычислении массовой доли кислорода в органической массе топлив, исходя из представления, что сумма массовых долей влаги, минеральной и органической масс топлива составляет 100%.

3.1. Массовую долю

кислорода в органической массе аналитической пробы топлива ![]() в процентах вычисляют по формуле

в процентах вычисляют по формуле

![]() (1)

(1)

где Wa - массовая доля влаги в аналитической пробе топлива, определенная по

ГОСТ 11305, ГОСТ 27314 или ГОСТ 27589

, %;

![]() - массовая

доля органического углерода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %;

- массовая

доля органического углерода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %;

![]() - массовая доля

органического водорода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %;

- массовая доля

органического водорода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %;

Na - массовая доля азота в аналитической пробе топлива, определенная по ГОСТ 2408.2, %;

![]() - массовая доля органической серы в аналитической пробе

топлива, определенная по ГОСТ 8606, %;

- массовая доля органической серы в аналитической пробе

топлива, определенная по ГОСТ 8606, %;

ММa - массовая доля минеральной массы в аналитической пробе топлива, определенная по ГОСТ 29086 или рассчитанная по формуле

![]() , (2)

, (2)

где Aa - зольность аналитической пробы топлива, определенная по ГОСТ 11306 или

ГОСТ 11022, %;

![]() - массовая доля диоксида

углерода из карбонатов в аналитической пробе топлива, определенная по ГОСТ 13455, %;

- массовая доля диоксида

углерода из карбонатов в аналитической пробе топлива, определенная по ГОСТ 13455, %;

![]() ,

, ![]() - массовая доля пиритной и

сульфатной разновидностей серы в аналитической пробе топлива, определенная по ГОСТ 8606,

%;

- массовая доля пиритной и

сульфатной разновидностей серы в аналитической пробе топлива, определенная по ГОСТ 8606,

%;

![]() - массовая

доля серы в золе топлива, определенная по ГОСТ 10538

и пересчитанная на аналитическое состояние топлива, %;

- массовая

доля серы в золе топлива, определенная по ГОСТ 10538

и пересчитанная на аналитическое состояние топлива, %;

![]() - массовая доля гидратной

влаги в аналитической пробе топлива, % вычисленная по формуле

- массовая доля гидратной

влаги в аналитической пробе топлива, % вычисленная по формуле

![]() , (3)

, (3)

где (А12О3) - массовая доля оксида алюминия в золе топлива, определенная по ГОСТ 10538, %.

3.2.

Массовую долю кислорода в органической массе аналитической пробы топлива ![]() в процентах

приближенно вычисляют по формуле

в процентах

приближенно вычисляют по формуле

![]() , (4)

, (4)

где ![]() - массовая доля общей серы в

аналитической пробе топлива, определенная по ГОСТ 8606, %;

- массовая доля общей серы в

аналитической пробе топлива, определенная по ГОСТ 8606, %;

![]() - массовая доля общего

углерода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %;

- массовая доля общего

углерода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %;

![]() - массовая доля общего

водорода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %.

- массовая доля общего

водорода в аналитической пробе топлива, определенная по ГОСТ

2408.1, %.

При массовой доле

диоксида углерода из карбонатов в аналитической пробе ![]() более 2,0%

более 2,0%

![]() , (5)

, (5)

3.3. Пересчет результатов на другие состояния топлива производят по ГОСТ 27313.

4. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ КИСЛОРОДА

4.1. Сущность методов

При термическом разложении навески сухого топлива в потоке инертного газа (аргона, азота) кислород топлива количественно выделяется в виде СО2, СО и Н2О. Эти оксидные соединения восстанавливаются над раскаленной гранулированной чистой или платинированной (с нанесенной платиной) сажей до СО и Н2, превращая таким образом весь кислород топлива в оксид углерода.

Температура восстановления на чистой саже составляет от 1100 до 1170°С, а на платинированной - от 900 до 1020°С.

Оксид углерода количественно окисляют до оксида и последний определяют гравиметрически (5, 6.5.1.2., 6.5.2.2.) или титриметрически (6.5.1.1., 6.5.2.1.).

При пиролизе топлива в условиях прямого метода кислород минеральных веществ, содержащихся в топливе, выделяется также в виде диоксида углерода и воды, что вносит ошибку в результат определения. Для снижения погрешности прямого определения кислорода в органической массе топлив зольность пробы не должна превышать 5% при определении полумикрометодом и 10% - макрометодом. При более высокой зольности топливо подвергают частичной деминерализации по ГОСТ 29086 или обогащению.

Масса навески при определении кислорода полумикрометодом составляет 20-50 мг, макрометодом - 200-500 мг.

При прямом определении кислорода из воздушно-сухой пробы до начала пиролиза происходит частичная неконтролируемая потеря влаги из навески топлива, что вносит ошибку в результат анализа. Для предотвращения этого пиролизу подвергают сухую пробу, причем навеску высушивают до (4.2) или в ходе анализа, нагревая пробу на первой стадии определения при 105 - 110°С объемным нагревателем для высушивания (5.2.2.1).

4.2. Приготовление пробы

Для прямого определения кислорода полумикро- и макрометодом используют аналитическую пробу топлива с крупностью зерен менее 0,2 мм (200 мкн) в воздушно-сухом или сухом состоянии.

Аналитическую пробу топлива готовят в зависимости от вида топлива по ГОСТ 10742, ГОСТ 11303 или ГОСТ 23083.

Пробу выдерживают в тонком слое минимально необходимое время для достижения приблизительного равновесия между влагой пробы и влажностью лабораторного помещения.

Для приготовления сухой пробы топливо в аналитическом измельчении высушивают при 105-110ºС до постоянной массы и хранят в эксикаторе над осушающим веществом.

Перед выполнением определения аналитическую пробу перемешивают не менее 1 мин.

В аналитической пробе определяют массовую долю влаги по ГОСТ 27314, ГОСТ 11305 или ГОСТ 27589 диоксид углерода из карбонатов топлива по ГОСТ 13455 и зольность по ГОСТ 11022 или ГОСТ 11306.

5. МАКРОМЕТОД ОПРЕДЕЛЕНИЯ КИСЛОРОДА

5.1. Реактивы

5.1.1. Все реактивы должны быть квалификации ч.д.а.; для анализа применяют дистиллированную воду по ГОСТ 6709.

5.1.2. Аргон, газ в баллоне, по ГОСТ 10157.

5.1.3. Платина металлическая в порошке по ГОСТ 14837 или платинохлористоводородная кислота.

5.1.4. Аскарит, частицы размером 2-3 мм.

По мере отработки цвет аскарита изменяется от светло-коричневого до белого.

5.1.5. Перхлорат магния безводный Mg (ClO4)2, ангидрон, с размерами зерен 2-3 мм.

По мере отработки ангидрон оплавляется.

Не разрешается регенерировать ангидрон из-за его пожаро- и взрывоопасности.

5.1.6. Серебро азотнокислое по ГОСТ 1277 и 3%-ный раствор, подкисленный азотной кислотой.

5.1.7. Цинк металлический гранулированный.

5.1.8. Вата гигроскопическая хлопковая по ГОСТ 5556.

5.1.9. Кислота серная плотностью 1,84 г/см3 по ГОСТ 4204.

5.1.10. Кислота азотная плотностью 1,4 г/см3 по ГОСТ 4461.

5.1.11. Кислота соляная плотностью 1,18 г/см3 по ГОСТ 3118 и раствор 1:3 (по объему).

5.1.12. Кислота уксусная по ГОСТ 61 и раствор 1:9 (по объему).

5.1.13. Метиловый оранжевый, индикатор, 0,1 %-ный водный раствор по ГОСТ 4919.1.

5.1.14. Аммония гидроксид, раствор по ГОСТ 3760.

5.1.15. Меди оксид в проволоке или гранулированный по ГОСТ 16539.

Оксид меди обрабатывают горячим раствором уксусной кислоты (5.1.12), промывают водой, сушат и прокаливают при 800°С в течение 30 мин.

5.1.16. Пемза посеребренная.

40 г азотнокислого серебра растворяют в 200 см3 воды. Насыщенный раствор углекислого натрия приливают в раствор азотнокислого серебра до полного осаждения углекислого серебра. Осадок отфильтровывают на воронке с отсосом через плотный фильтр, промывают водой и растворяют в растворе гидроксида аммония (5.1.14.). Кусочки пемзы обрабатывают полученным раствором, сушат и прокаливают при 300°С.

5.1.17. Сажа по ГОСТ 7885, гранулированная, с зольностью не более 0,03%.

Очистка сажи. Для очистки сажи от органических примесей (масел) ее прокаливают в инертной атмосфере при темно-красном калении.

Для обеззоливания сажу кипятят в соляной кислоте (5.1.11.) в течение 1 ч, несколько раз промывают горячей водой с декантацией и отфильтровывают через воронку с отсосом на плотном фильтре с синей лентой. Сажу на фильтре промывают горячей водой до исчезновения в промывных водах ионов хлора по реакции с раствором азотнокислого серебра (5.1.6.).

Если зольность сажи превышает 0,03%, обработку повторяют.

Гранулирование сажи. К очищенной саже добавляют воду и при перемешивании получают однородную пасту. Если паста получается жидкая, её упаривают. Пасту гранулируют с помощью лабораторного пресса, продавливая ее через отверстия вкладыша (5.2.16). Полученные нити режут на гранулы длиной 2-4 мм и сушат при температуре 105°С в течение 2 ч. Высушенные гранулы помещают в кварцевую трубку, находящуюся в печи; через трубку пропускают ток аргона в течение 30 мин, затем, не прекращая тока аргона, постепенно в течение 2-3 ч нагревают печь до (1150±20)°С. Сажу продувают аргоном при этой температуре в течение 8-10 ч. Печь выключают и продолжают продувку до охлаждения печи до 350-400°С. Частицы менее 0,7 мм отсеивают.

Полученные гранулы хранят в банке с притертой пробкой в эксикаторе.

5.1.18. Сажа платинированная, гранулированная, приготовлена из сажи по 5.1.17. Содержание платины 50%.

5 г платины растворяют в "царской водке" (три части соляной кислоты и одна азотной), несколько раз упаривают раствор почти досуха, добавляя каждый раз 5-10 см3 концентрированной соляной кислоты до тех пор, пока не прекратится выделение оксидов азота. Раствор выпаривают досуха, смачивают остаток 2 см3 концентрированной соляной кислоты и приливают горячую воду до растворения хлорида платины.

К раствору добавляют 5 г очищенной сажи по 5.1.17. и, если необходимо, воду для получения после тщательного перемешивания однородной пасты.

Если паста получается жидкая, ее упаривают. Пасту гранулируют по 5.1.17. Гранулы сушат при 150°С в течение 2 ч, затем помещают в кварцевую трубку, через которую для вытеснения воздуха пропускают ток аргона. Трубку помещают в печь и постепенно нагревают до 800°С в течение 6 ч. Затем печь выключают, продолжая пропускать аргон.

Для восстановления хлорида платины вместо аргона через сажу пропускают ток водорода, полученный в аппарате для получения газа (5.2.15.), постепенно нагревают печь до 850°С и продолжают продувать до прекращения выделения хлористого водорода, на что указывает нейтральность газа по метиловому оранжевому. Сажу продувают водородом при 850°С в течение 16 ч. Печь выключают и продолжают продувку водородом. После охлаждения трубки водород вытесняют аргоном. Частицы менее 0,7 мм отсеивают.

Примечания:

1. Измельченную в процессе работы сажу (чистую или платинированную) смачивают водой до образования пасты и вновь гранулируют.

2. Для получения платинированной сажи вместо платины можно использовать платинохлористоводородную кислоту, сохраняя соотношение сажи и платины 1:1.

5.1.19. Фенолфталеин. Высушивают при 105-110°С до постоянной массы и хранят в эксикаторе над осушающим веществом.

5.2. Аппаратура

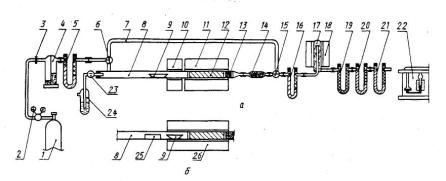

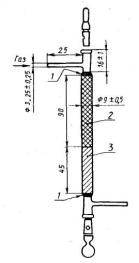

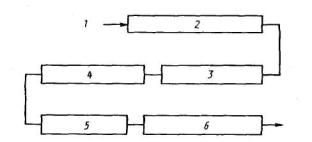

Схема установки для прямого определения кислорода макрометодом приведена на рисунке 1.

5.2.1. Очистительная система. Для очистки аргона от водяных паров и диоксида углерода собирают систему, состоящую из сосудов, наполненных следующими реагентами по ходу аргона:

1) серная кислота (5.1.9.) или ангидрон (5.1.5.) для поглощения воды, содержащейся в аргоне:

2) аскарит (5.1.4.) для поглощения диоксида углерода, содержащегося в аргоне;

3) ангидрон (5.1.5.) для поглощения воды, выделяющейся по реакции между диоксидом углерода и аскаритом.

В качестве сосудов очистительной системы применяют трубки стеклянные типа ТХ-U-2-200 по ГОСТ 25336, склянки типа СПТ и СПЖ по ГОСТ 25336.

Вместимость сосудов должна быть достаточной для того, чтобы смену реагентов производить не чаще, чем через 100 определений.

5.2.2. Аппаратура для пиролиза навески и окисления СО в СО2, Нагревают слои сажи и навески в лодочке согласно рисунку 1А или 1 Б.

В первом случае установка для пиролиза состоит из двух печей, из которых одна - неподвижная, расположена над слоем сажи в трубке, а вторая - подвижная (электрогорелка), перемещается над лодочкой с навеской. Во втором случае установка состоит из одной неподвижной печи, длина которой достаточна для нагрева слоя сажи и лодочки с навеской; в этом случае лодочка перемещается с помощью магнитного толкателя (5.2.2.4).

а - с двумя печами; б - с одной печью.

1 - баллон с аргоном; 2 - редуктор; 3 - кран тонкой регулировки; 4 - сосуд с серной кислотой; 5, 16. 20. 21 - U-образные трубки, заполненные на 2/3 аскаритом и на 1/3 ангидроном; 6, 15 - трехходовые краны, 7 - П-образная трубка; 8 - реакционная трубка; 9 - лодочка с навеской; 10 - подвижная печь (электрогорелка), 11, 26 - неподвижные печи; 12 - гранулированная сажа; 13 - битое кварцевое стекло; 14 - фильтр с ватой; 17 - трубка с оксидом меди; 18 - вертикальная печь; 19 - U-образная трубка с ангидроном. 22 - реометр; 23 - одноходовой кран; 24 - склянка с серной кислотой; 25 - магнитный толкатель

Рисунок 1 - Схема установки для определения кислорода макрометодом

Установка для окисления СО в СО2 состоит из вертикальной печи, в которую помещена трубка с оксидом меди (5.1.15).

5.2.2.1. Печи

Печи трубчатые электрические горизонтальные внутренним диаметром 15 мм и длиной рабочей зоны 20 см, 6 или 11 см (СУОЛ 0,15.2/12МР, СУОЛ 0,15 0,6/12-МР или СУОЛ 0,15 M.I/12MP), обеспечивающие устойчивый нагрев до температуры 1200°С.

Печь трубчатая электрическая вертикальная внутренним диаметром 25 мм и длиной рабочей зоны не менее 150 мм, обеспечивающая температуру нагрева (300±10)°С.

Съемный нагреватель для высушивания пробы представляют собой трубчатую горизонтальную печь с длиной рабочей зоны около 10 см, обеспечивающий температуру нагрева 105-110°С.

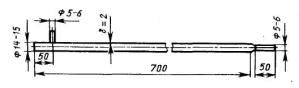

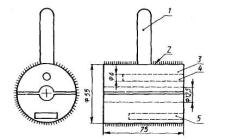

5.2.2.2. Трубка реакционная (рисунок 2) из плавленного кварцевого стекла длиной 700 мм и наружным диаметром 12-13 мм.

5.2.2.3. Лодочка кварцевая или фарфоровая типа ЛС1 по ГОСТ 9147.

Лодочки прокаливают до постоянной массы и хранят в эксикаторе над осушающим веществом.

Рисунок 2 - Реакционная кварцевая трубка

1 - железный стержень; 2 – кварцевая трубка

Рисунок 3 - Магнитный толкатель

5.2.2.4. Магнитный толкатель (рисунок 3), представляет собой кварцевую трубку, внутрь которой впаян железный стержень.

Рисунок 4 - Трубка для оксида меди

За реакционной трубкой по ходу аргона расположены:

5.2.2.5. Фильтр для очистки газов разложения от механических загрязнений, заполненный ватой (5.1.8.), высушенной до постоянной массы. Фильтр изготовлен из термостойкого стекла диаметром 22-24 мм длиной 80 мм, концы оттянуты до диаметра 5 мм.

5.2.2.6. Стеклянная трубка типа ТХ-U-2- 100 (или 150) по ГОСТ 25336 для очистки газов разложения от кислых примесей (НС1, H2S и др.), наполненная на 2/3 аскаритом (5.1.4.) и на 1/3 ангидроном (5.1.5.). Ангидрон поглощает воду, выделяющуюся при реакции аскарита с кислыми газами.

5.2.2.7. При анализе топлив с содержанием серы более 4% между фильтром (5.2.2.5.) и трубкой (5.2.2.6.) помещают трубку типа ТХ-U-2-100 (или 150) по ГОСТ 25336, наполненную посеребренной пемзой (5.1.16.) для очистки газов от кислых примесей.

5.2.2.8. Трубка с оксидом меди (рисунок 4). Трубку заполняют оксидом меди в проволоке (5.1.15.) через незапаянную верхнюю часть до выходного отверстия внутренней трубки. После этого верхнюю часть трубки запаивают. У выходного конца помещают слой высушенной ваты.

5.2.2.9. Трубка типа ТХ-U-2-150 (или 200) по ГОСТ 25336 заполненная ангидроном (5.1.5.) для защиты поглотительных сосудов (5.2.3.) от воды, выделяющейся при взаимодействии газов разложения с нагретым оксидом меди в трубке (5.2.2.8.).

5.2.3. Поглотительная система состоит из двух трубок типа ТХ-U-2- 150 (или 200) по ГОСТ 25336 для количественного поглощения диоксида углерода. Трубки заполняют на 2/3 аскаритом (5.1.4.) и на 1/3 ангидроном (5.1.5.) для поглощения воды, выделяющейся при взаимодействии диоксида углерода с аскаритом.

Масса поглотительных трубок не должна превышать 110 г. Полнота поглощения диоксида углерода контролируется массой привеса второй (контрольной) трубки, который не должен превышать 1 мг.

5.2.4. Регулятор скорости потока аргона состоит из редуктора на баллоне и игольчатого клапана непосредственно перед очистительной системой, который обеспечивает тонкую регулировку подачи газа.

5.2.5. Лабораторный реометр любого типа для измерения расхода газа в пределах от 40 до 60 см3/мин по ГОСТ 9932, градуированный по вытеканию жидкости.

5.2.6. Трехходовые стеклянные краны по ГОСТ 7995.

5.2.7. П-образная стеклянная трубка диаметром 5-6 мм для обратного хода аргона. Размеры трубки определяют при сборке установки.

5.2.8. Для предотвращения попадания воздуха в систему используют сосуды-барботеры типа СН-1-25, СН-2-25 или СПЖ-50 по ГОСТ 25336, заполненные серной кислотой (5.1.9.) так, чтобы конец внутренней трубки был погружен в кислоту на 20-25 мм.

5.2.9. Весы аналитические с погрешностью взвешивания не более 0,2 мг.

5.2.10. Пробирка стеклянная с пришлифованной пробкой для хранения лодочки с навеской.

5.2.11. Преобразователь термоэлектрический по ГОСТ 3044 (термопара) для измерения температуры до 1200°С с измерительным устройством.

5.2.12. Воронка Бюхнера 2 или 3 по ГОСТ 9147.

5.2.13. Колба для фильтрования под вакуумом типа 1-250 (500) по ГОСТ 25336.

5.2.14. Насос стеклянный водоструйный по ГОСТ 25336.

5.2.15. Аппарат стеклянный для получения газа типа "Аппарат-500 (1000)" по ГОСТ 25336.

5.2.16. Пресс лабораторный для гранулирования сажи с отверстиями во вкладыше диаметром 2 мм.

5.2.17. Склянка 4 или 5-20 (газометр) по ГОСТ 25336.

5.2.18. Крючок из жароупорной проволоки, с помощью которого помещают и извлекают лодочку из реакционной трубки.

5.2.19. Трубки резиновые внутренним диаметром 2-3 мм по ГОСТ 5496.

5.2.20. Палочки стеклянные с оплавленными концами длиной 20-30 мм и диаметром 4-5 мм.

5.3 Подготовка к анализу

5.3.1 Подготовка реакционной трубки для пиролиза

Реакционную трубку (5.2.2.2.) прокаливают при температуре 1000°С.

Заполнение трубки начинают с конца, обращенного к поглотительной системе. В оттянутый конец трубки помещают тампон из прокаленного асбеста длиной 2-3 мм, слой битого кварцевого стекла (размер кусков 2-3 мм) длиной 40-50 мм, слой гранулированной сажи (5.1.17.) или (5.1.18.) толщиной 130-150 мм и слой прокаленного асбеста длиной 5-10 мм. Конец трубки закрывают резиновой пробкой со вставленным в нее прямым двухходовым краном. На оттянутый конец и отросток надевают резиновые трубки (5.2.19.) для присоединения фильтра (5.2.2.5.) и П-образной трубки (5.2.7.) и закрывают их оплавленными на концах стеклянными палочками (5.2.20.).

5.3.2. Сборка установки

Установку для определения кислорода макрометодом собирают в соответствии со схемой, приведенной на рисунке 1.

При сборке установки все соединения выполняют встык "стекло к стеклу" при помощи резиновых трубок по 5.2.19. Боковые отводы всех аппаратов, трубок и сосудов должны иметь одинаковый наружный диаметр.

Подачу аргона осуществляют непосредственно из баллона через запорно-регулировочный вентиль с игольчатым клапаном, обеспечивающий тонкую регулировку подачи аргона (5.2.4.).

Устанавливают печи так, чтобы неподвижные печи (11 и 26) находились над слоем сажи. Подвижную печь (электрогорелку) (10) помещают вплотную к неподвижной над свободным пространством трубки. Эта печь может свободно перемещаться вдоль реакционной трубки.

Реакционную трубку располагают в неподвижной печи так, чтобы ее выходной конец (без учета оттянутой части) находился на расстоянии 50 мм от края электропечи.

Трубки 5, 16, 20 и 21 заполняют на 2/3 аскаритом (5.1.4.) и на 1/3 ангидроном (5.1.5.). Между аскаритом и ангидроном и перед соединительными отростками помещают слой гигроскопической ваты, высушенной при 105°С. Трубки закрывают резиновыми пробками.

На соединительные отростки поглотительных трубок (20 и 21) надевают резиновые трубки (5.2.19.) и закрывают их оплавленными на концах стеклянными палочками (5.2.20.).

5.3.3. Проверка установки на герметичность.

Для проверки на герметичность к установке присоединяют поглотительные сосуды и пропускают слабый ток аргона (1-2 пузырька в секунду) из газометра (5.2.17.) или непосредственно из баллона. Обогрев печей не включают. Кран 23 закрыт. Открытый конец последнего по ходу аргона аппарата закрывают при помощи резиновой трубки со вставленной в нее стеклянной палочкой. Проверяют герметичность установки при прямом ходе аргона и при обратном через П-образную трубку, для чего меняют положение трехходовых кранов (6 и 15).

В герметичной системе через 3-4 мин ток аргона через установку должен прекратиться. Если это условие не обеспечивается, установку проверяют на герметичность по частям, начиная с поглотительной системы, отсоединяя сосуды один за другим. Неисправности устраняют, добиваясь герметичности системы.

5.3.4. Прокаливание реакционной трубки

Прокаливание реакционной трубки проводят для удаления влаги и очистки реагентов от загрязнений.

Поглотительные приборы не присоединяют.

Устанавливают скорость аргона по реометру 40-60 см3/мин. В течение 1,5-2 ч через реакционную трубку продувают аргон, не включая печей. Затем включают нагрев печей и в течение 2-3 ч поднимают температуру горизонтальных печей (11, 26) до (1000±20)°С при использовании платинированной сажи или до (1150±20)°С - при использовании чистой гранулированной сажи, вертикальной печи (18) - до (300±10)°С. Подвижную печь (10) не включают. После достижения указанных температур продолжают продувку установки 2-3 ч.

Не прекращая подачу аргона, печи выключают. Когда горизонтальная печь охладится до 350-400°С, отсоединяют реометр, на свободный конец U-образной трубки с ангидроном (19) надевают резиновую трубку со вставленной в нее стеклянной палочкой, закрывают трехходовые краны (6 и 15), вентиль (3) и редуктор (2). Такой порядок отключения подачи аргона обеспечивает сохранение установки под давлением инертного газа.

Для того чтобы оценить чистоту трубки после прокаливания, проводят контрольное определение.

Присоединяют поглотительные приборы, подготовленные и взвешенные по 5.3.5, к установке и пропускают ток аргона (40-60 см3/мин) в течение 2 ч при рабочих температурах печей.

Изменение массы сосудов не должно превышать 5 мг.

5.3.5. Подготовка и взвешивание поглотительных сосудов

После наполнения поглотительных трубок свежими реагентами их присоединяют к установке, находящейся в рабочем состоянии, и продувают аргоном в течение 20 мин. Скорость потока аргона должна быть такой же, как при проведении определения. Затем на концы соединительных отростков поглотительных приборов надевают отрезки резиновых трубок, закрытых оплавленными стеклянными палочками, и помещают около весов. Поглотительные приборы находятся в рабочем состоянии (наполнены аргоном и отсоединены от атмосферы). Перед взвешиванием поглотительные приборы должны находиться около весов в течение 20 мин. Затем каждую трубку вытирают чистой тканью и быстро взвешивают, сняв на время взвешивания резиновые трубки со стеклянными палочками. После взвешивания приборы быстро закрывают с двух сторон резиновыми трубками со вставленными в них стеклянными палочками.

Порядок взвешивания поглотительных приборов до и после анализа должен быть одинаковым.

5.3.6. Для проверки готовности установки анализируют химически чистое вещество известного состава, например, фенолфталеин (5.1.19.).

Содержание кислорода не должно отличаться от теоретического более чем на 0,3%.

5.4 Проведение анализа

5.4.1. Установку для определения кислорода приводят в рабочее состояние:

в системе устанавливают скорость потока аргона 40-60 см3/мин; в течение анализа скорость потока аргона сохраняют неизменной;

включают нагрев печей, устанавливают температуру неподвижной печи в зависимости от используемого сажевого контакта: для платинированной сажи - (1000±20)°С, для чистой гранулированной сажи - (1150±20)°С; при работе с двумя печами (рисунок 1а) подвижную печь (электрогорелку) вплотную придвигают к неподвижной, устанавливают ее температуру (Ю00±20)°С;

в вертикальной печи устанавливают температуру (300±10)°С;

в съемном нагревателе для высушивания пробы устанавливают температуру 105-110°С.

5.4.2. Для установления прямого потока аргона закрывают кран (23), открывают трехходовой кран (6), направляя поток газа в реакционную трубку (8), фильтр (14) и через трехходовой кран (15) в U-образную трубку с аскаритом (16) и далее.

Для создания обратного потока аргона открывают кран (23), трехходовой кран (6) устанавливают таким образом, чтобы аргон поступал в П-образную трубку, затем через трехходовой кран (15) в реакционную трубку (8) и через барбатер (24) в атмосферу.

5.4.3. После приведения установки в рабочее состояние (5.4.1.) при прямом потоке аргона (5.4.2.) присоединяют поглотительные приборы (5.3.5.), продувают их аргоном в течение 20 мин, отсоединяют и взвешивают.

5.4.4. Устанавливают обратный поток аргона (5.4.2.).

5.4.5. Навеску топлива массой 0,2-0,5 г в зависимости от массовой доли кислорода, взятую из тщательно перемешанной сухой или воздушно-сухой аналитической пробы (4.1., 4.2.), помещают во взвешенную лодочку (5.2.2.3.). Топливо равномерно распределяют по дну лодочки. До начала анализа лодочка с навеской хранится в пробирке (5.2.10.).

5.4.6. Открывают входное отверстие реакционной трубки (5.2.2.2.) (закрытое резиновой пробкой с прямым двухходовым краном), вносят в нее лодочку с навеской (5.4.5.) и при работе с одной печью - магнитный толкатель (5.2.2.4.) и закрывают трубку той же пробкой.

Лодочку помещают на расстоянии 1-2 см от края печи. Дальнейший ход анализа зависит от влажности навески.

5.4.7. При работе с сухой навеской продувают установку обратным потоком аргона в течение 2 мин.

Устанавливают прямой поток аргона и продувают установку еще 2 мин.

Присоединяют взвешенные поглотительные приборы (5.2.3.; 5.4.4).

При работе с двумя печами (рисунок 1а) передвигают электрогорелку (10) навстречу потоку аргона с такой скоростью, чтобы через 10-15 мин после начала движения лодочка находилась в центре рабочей зоны печи. Продолжительность нахождения печи в этот положении 10-15 мин. Затем в течение 1-2 мин передвигают электрогорелку навстречу потоку аргона до начала трубки. Для того чтобы полностью вытеснить газы пиролиза из трубки, передвигают электрогорелку по ходу потока аргона за 2-3 мин до исходного положения (вплотную к неподвижной печи). Общая продолжительность пиролиза составляет около 30 мин.

При работе с одной печыо (рисунок 1б) при помощи магнитного толкателя и магнита перемещают лодочку с навеской в реакционной трубке по следующей схеме: 2-5 мин выдерживают лодочку у входа в печь, в течение 10 мин передвигают ее в раскаленную часть печи и выдерживают в этом положении 15 мин.

5.4.8. Отсоединяют поглотительные сосуды, закрывают боковые отводы резиновыми трубками со вставленными в них оплавленными стеклянными палочками и взвешивают их по 5.3.5.

5.4.9. Устанавливают обратный поток аргона.

Открывают входное отверстие реакционной трубки и с помощью магнита и крючка из жаропрочной проволоки (5.2.18.) осторожно вынимают магнитный толкатель и лодочку. Закрывают входное отверстие реакционной трубки.

Лодочку освобождают от остатков пробы и прокаливают в муфеле.

5.4.10. При работе с воздушно-сухой навеской съемный нагреватель для высушивания пробы, нагретый до 105-110°С (5.2.2.1.), помещают над лодочкой с навеской и продувают установку обратным потоком аргона в течение 20 мин.

Снимают нагреватель для высушивания пробы, устанавливают прямой поток аргона и продувают установку 2 мин.

Присоединяют взвешенные поглотительные приборы и далее ведут пиролиз по 5.4.7-5.4.9.

5.4.11. При проведении серии анализов после окончания определения печи и поток аргона на выключают; подвижную печь оставляют придвинутой к неподвижной. Установка находится в рабочем состоянии и полностью готова к проведению следующего определения.

5.4.12. Для выключения установки после окончания определения устанавливают прямой поток аргона и выключают электропечи. Продувают систему до тех пор, пока температура в печах не снизится до 350-400°С. Боковой отвод трубки с ангидроном (19) закрывают резиновой трубкой со вставленной в нее стеклянной палочкой. Последовательно закрывают краны 15 и 6 и прекращают подачу аргона из баллона.

5.4.13. Ежедневно через все стадии анализа, но без навески топлива проводят холостые опыты для внесения поправки в результат испытания. Масса привеса поглотительных трубок с аскаритом допускается не более 5 мг. Холостые опыты повторяют до тех пор, пока разность привеса поглотительных трубок при параллельных определениях будет не более 0,6 мг.

5.5. Обработка результатов

5.5.1. Массовую долю кислорода в аналитической пробе топлива (Оa) в процентах вычисляют по формуле

![]() (6)

(6)

где m - масса навески воздушно-сухого топлива, г;

m1 - суммарное увеличение массы поглотительных сосудов для диоксида углерода при проведении определения, г;

m2 - суммарное увеличение массы поглотительных сосудов для

диоксида углерода при проведении холостого опыта, г;

0,3636 - коэффициент пересчета массы диоксида углерода на кислород;

![]() - массовая доля диоксида

углерода из карбонатов в аналитической пробе топлива, определенная по ГОСТ

13455, %.

- массовая доля диоксида

углерода из карбонатов в аналитической пробе топлива, определенная по ГОСТ

13455, %.

5.5.2. Массовую долю кислорода в сухой пробе топлива (Od) в процентах вычисляют по формуле

![]() (7)

(7)

где m3 - масса навески сухого топлива, г.

5.5.3. Результаты, предпочтительно среднее арифметическое результатов двух определений, округляют до 0,1%.

5.5.4. Пересчет результатов определения массовой доли кислорода на другие состояния топлива производят по ГОСТ 27313.

5.6. Точность метода

|

Массовая доля кислорода, % |

Максимально допускаемые расхождения между полученными результатами, % абс. |

|

|

в одной лаборатории (сходимость) |

в разных лабораториях (воспроизводимость) |

|

|

До 5.0 |

0,2 |

0,3 |

|

Св. 5,0 |

0,3 |

0,5 |

5.6.1. Сходимость

Результаты параллельных определений, выполненных в разное время в одной и той же лаборатории одним и тем же лаборантом при использовании одной и той же аппаратуры из одной и той же аналитической пробы не должны отличаться более чем на величину, указанную выше.

5.6.2. Воспроизводимость

Средние результаты параллельных определений, выполненных в двух разных лабораториях на представительных порциях, взятых из одной и той же пробы последней стадии ее подготовки, не должны отличаться более чем на величину, указанную выше.

5.6.3. Если расхождение между результатами двух определений превышает значения, приведенные в таблице, то проводят третье определение. За результат принимают среднее арифметическое двух наиболее близких результатов в пределах допускаемых расхождений.

Если результат третьего определения находится в пределах допускаемых расхождений по отношению к каждому из двух предыдущих результатов, то за результат анализа принимают среднее арифметическое результатов трех определений.

6 ПОЛУМИКРОМЕТОД ОПРЕДЕЛЕНИЯ КИСЛОРОДА

6.1. Реактивы

6.1.1. Азот. Азот, применяемый при пиролизе, должен содержать не более 10 ppm кислорода. При отсутствии азота такой чистоты в продаже производят очистку газа (6.2.1.). Очистку не производят, если поправка на холостой опыт находится в пределах, установленных в 6.4.

6.1.2. Альтернативные реактивы для превращения летучих продуктов пиролиза в оксид углерода.

6.1.2.1. Чистая сажа. Частицы размером 0,7-2,0 мм с зольностью не более 0,01% (примечание).

Очистка сажи - см. 5.1.17.

Очистку производят до зольности 0,01%. Очищенную сажу высушивают при 120°С. Сухой остаток осторожно измельчают и просеивают, выделяя частицы размером 0,7-2,0 мм.

Определяют зольность сажи.

6.1.2.2. Сажа платинированная. Частицы размером 0,7-2,0 мм, содержащие 50% платины (примечание).

Метод приготовления платинированной сажи - по 5.1.18.

Примечание:

Чтобы избежать большого сопротивления потоку газа, частицы менее 0,7 мм отсеивают. При повышенном сопротивлении потоку газа максимальный размер частиц увеличивают до 3 мм.

6.1.3. Медная сетка.

6.1.4. Смесь гидроксида лития размером частиц 0,7-2,0 мм (9 частей по объему) и аскарита (5.1.4.) размером частиц 0,7-2,0 мм, (1 часть по объему).

6.1.5. Перхлорат магния по 5.1.5 с размерами зерен 0,7-2,0 мм.

6.1.6. Стеклянная вата.

6.1.7. Хлопковая вата, пропитанная иодидом калия. 160 г иодида калия растворяют в воде и разбавляют до 250 см3. 100 г хлопковой ваты пропитывают полученным раствором и сушат при 80°С в токе азота.

Хранят в склянке из темного стекла.

6.1.8. Альтернативные реактивы для превращения оксида углерода в диоксид углерода.

6.1.8.1. Реагент Шютце.

30 г чистого гранулированного силикагеля (частицы размером 1-2 мм) сушат 1 ч при 200°С и помещают в круглодонную колбу вместимостью 250 см3 с конической воронкой на шлифе, имеющей просвет 25 мм. Медленно приливают при частом встряхивании 25 см3 серной кислоты плотностью 1,84 г/см3. Порциями, приблизительно по 1 г, прибавляют 30 г тонкоизмельченного пентоксида иода (I2О5). После прибавления каждой порции содержимое колбы встряхивают. Колбу закрывают пробкой с отводной трубкой, через которую колба может быть вакуумирована. Колбу погружают до шлифа в масляную баню с температурой 200°С и вакуумируют колбу до давления менее 5 кПа в течение 2 ч. После того, как содержимое колбы остынет под вакуумом, реагент переливают в сухую стеклянную склянку с хорошо притертой стеклянной крышкой. Склянку хранят в эксикаторе, чтобы предотвратить поглощение влаги реагентом.

Или

6.1.8.2. Ангидроидноватая кислота (HI3O8) (HIO3 · I2О5) - Избыток йодноватой кислоты или пентоксида иода прибавляют к кипящей смеси 3 объемов азотной кислоты плотностью 1,4 г/см3 и 2 объемов воды. Раствор с нерастворившимся избытком вещества кипятят в течение 1 ч, чтобы получить насыщенный раствор. Горячий раствор немедленно фильтруют под вакуумом через стеклянный пористый фильтр (размер пор 15-40 мкм). Фильтрат оставляют кристаллизоваться в течение 1 дня. Кристаллы отфильтровывают через воронку Бюхнера со стеклянным пористым фильтром и промывают холодной азотной кислотой плотностью 1,4 г/см3. Кристаллы сушат при комнатной температуре, продувая над ними чистый воздух в течение 1 ч, а затем в эксикаторе над чашками с гидроксидом натрия и пентоксидом фосфора (V).

Или

6.1.8.3. Красный оксид ртути (II). Таблетки диаметром 2 мм и толщиной 1 мм, приготовленные из продажного реагента со следующими характеристиками:

|

Содержание основного вещества (на сухое вещество)………… |

не менее 99,3% |

|

Потери при высушивании……………………………………….. |

не более 0,3% при 150°С |

|

Соли ртути (I)…………………………………………………….. |

следы |

|

Хлориды……………………………………………………….….. |

не более 0,25% |

|

Нитраты…………………………………………………………... |

отсутствие реакции |

|

Нелетучий остаток……………………………………………….. |

не более 0,1 % |

Красный оксид ртути (II) может быть приготовлен следующим образом:

140 г ртути растворяют в 100 см3 азотной кислоты плотностью 1,4 г/см3. Раствор выпаривают досуха в фарфоровой чашке. Чашку нагревают в вытяжном шкафу при 400°С до полного разложения желтых кристаллов нитрата ртути (II) (Hg(NO3)2).

6.1.9. Серебряная проволока, диаметром 0,1-0,2 мм.

6.1.10. Пиридин. Пригоден пиридин со следующими характеристиками:

|

C5H5N..................................................................... |

не менее 99,0% |

|

Плотность при 20ºС............................................. |

0,981-0,983 г/см3 |

|

|

1,5090-1,5100 |

Не менее 95% перегоняется в пределах 114-117°С.

Максимально допустимые количества примесей:

|

Вещества, нерастворимые в воде...................... |

отсутствуют |

|

Нелетучие вещества............................................ |

0,002% |

|

Хлориды................................................................. |

0,0005% |

|

Г Медь.................................................................... |

0,0002% |

|

Аммиак................................................................... |

0,002% |

|

Вода........................................................................ |

0,1% |

Если продажный пиридин не отвечает таким требованиям, реагент перегоняют на реактификационный колонне с 15-20 теоретическими тарелками. Используя коэффициент орошения, равный 100, отгоняют и отбрасывают первые 10% дистиллята. Затем снижают коэффициент до 10, отгоняют и собирают следующие 75% дистиллята.

6.1.11. Этаноламин.

6.1.12. Тимоловый синий, индикатор, 0,4%-ный раствор в пиридине.

6.1.13. Натрия метоксид, 0,05 моль/дм3 стандартный раствор для титриметрического определения.

6.1.13.1. Приготовление раствора

1,15 г натрия растворяют в 500 см3 метанола и разбавляют чистым пиридином (6.1.10.) до 1000 см3. Раствор предохраняют от диоксида углерода.

6.1.13.2. Установление концентрации раствора. Взвешивают около 50 мг бензойной кислоты с погрешностью взвешивания не более 0,1 мг. В коническую колбу вместимостью 100 см3 помещают 15 см3 пиридина (6.1.10.) и добавляют 2 капли индикатора тимолового синего (6.1.12.). Пропуская через колбу поток азота, вытесняют воздух и нейтрализуют содержимое колбы раствором метоксида натрия. В содержимом колбы растворяют навеску бензойной кислоты и титруют раствором метоксида натрия до появления синей окраски.

Концентрацию раствора метоксида натрия (С) моль/дм3 вычисляют по формуле

![]() (8)

(8)

где m4 - масса навески бензойной кислоты, г;

V - объем раствора метоксида натрия, израсходованный на титрование, см3.

6.2. Аппаратура

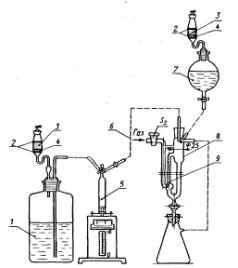

Принципиальная схема установки для определения кислорода полумикрометодом приведена на рисунке 5. Вся аппаратура в установке должна соединяться с помощью шлифов кроме приборов для поглощения диоксида углерода.

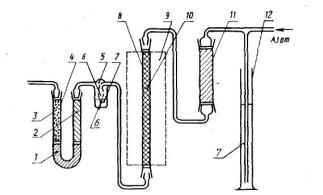

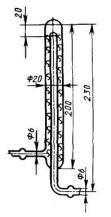

6.2.1. Устройство для очистки азота. Типичное устройство для очистки азота (рисунок 6) состоит из следующих частей.

6.2.1.1. Регулятор давления, содержащий вазелиновое масло медицинской чистоты. Пригоден цилиндр высотой 300 мм и диаметром 50 мм.

6.2.1.2. Вертикальная трубка высотой 120 мм и внутренним диаметром 30 мм, наполненная перхлоратом магния (6.1.5.).

6.2.1.3. Вертикальная кварцевая трубка длиной 300 мм и внутренним диаметром 15 мм, наполнена пористой медью, нагреваемой до 500°С.

Пористую медь получают при восстановлении оксида меди в проволоке водородом, разбавленным азотом при минимально возможной температуре, обычно 200-250°С.

6.2.1.4. Склянка для подсчета пузырьков (барботер), наполненная вазелиновым маслом для визуального определения скорости потока азота.

6.2.1.5. U-образная трубка высотой около 150 мм с внутренним диаметром 15 мм, первая треть которой заполнена смесью гидроксида лития с аскаритом (6.1.4.), вторая треть - перхлоратом магния (6.1.5.) и последняя треть - смесью 2 частей (по объему) порошкообразного пентоксида фосфора (V) и 1 часть (по объему) осколков стекла с размерами кусков 0,7-2,0 мм.

1 - азот максимально доступной чистоты; 2 - линия очистки азота; 3 - трубка

для пиролиза в сборке; 4 - трубка для очистки оксида углерода; 5- трубка

для окисления оксида углерода; 6 - определение диоксида углерода

Рисунок 5 -

Принципиальная схема установки для определения

кислорода полумикрометодом

1 - безводный перхлорат магния; 2 - смесь гидроксила лития

с аскаритом; 3 - оксид фосфора (V) и кусочки стекла;

4 - U-образная трубка; 5 - склянка для подсчета пузырьков.

6 - капилляр диаметром 1 - 1,5 мм; 7 - вазелиновое масло:

8 - кварцевая трубка; 9 - печь, 500ºС; 10 - пористая медь;

11 - вертикальная трубка; 12 - регулятор давления

Рисунок 6 - Устройство для очистки азота

6.2.2 Трубка для пиролиза.

Трубка для пиролиза внутренним диаметром (10±1) мм изготовлена из чистого, прозрачного кварца без полос и других видимых дефектов.

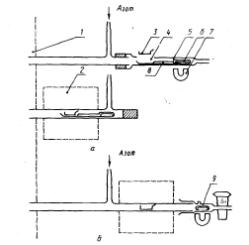

На рисунке 7 представлены две типичные конструкции А и Б входного конца трубки для пиролиза.

В конструкции А предусмотрена вспомогательная трубка, которая предотвращает попадание воздуха при внесении в трубку лодочки с навеской. Высушивание и пиролиз навески происходит между патрубком для подачи азота и слоем сажи. Эта часть реакционной трубки должна иметь длину, достаточную для размещения нагревателей, которые используются для высушивания и пиролиза пробы.

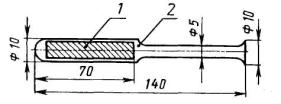

Съемный нагреватель для высушивания пробы Приведен на рисунке 8.

В конструкции Б воздух, попадающий при загрузке пробы, удаляют вместе с влагой до пиролиза пробы. Расстояние между патрубком для подачи азота и колпачком реакционной трубки должно быть достаточным для размещения съемного нагревателя для высушивания пробы, а расстояние между тем же патрубком и слоем сажи - для размещения нагревателя, используемого для пиролиза навески.

a - с двумя печами; б - с одной печью; 1 - печь; 2 - съемный нагреватель для высушивания пробы; 3 - лодочка; 4 - отверстие; 5 - вспомогательная трубка; 6 - толкатель с железным сердечником; 7- магнит; 8 - держатель для лодочки (плавленый кварц); 9-- колпачок.

Рисунок 7 - Типичные конструкции входного отверстия трубки для пиролиза

1 - рукоятка из теплоизолирующего материала; 2 - теплоизолирующее покрытие; 3 - материал: алюминий; 4 - кармин для термометра; 5 – паз для электронагревателя

Рисунок 8 - Съемный нагреватель для высушивания пробы

Пиролиз пробы осуществляют с помощью газовой или электрогорелки, а нагрев сажевого контакта - только электропечью.

Превращение кислорода летучих продуктов пиролиза в оксид углерода происходит на чистой (6.1.2.1.) или платинированной (6.1.2.2.) саже. В первом случае длина слоя сажи составляет 190-200 мм. Для фиксации слоя сажи используют пробки из платиновой сетки длиной 5 мм. Печь должна нагревать сажу до (1125±25)°С.

При использовании платинированной сажи набивка должна состоять из двух секций длиной по 45-50 мм, разделенных пробками из платиновой сетки длиной 5 мм. Печь должна нагревать платинированную сажу до 940°С, обычно рабочая температура составляет (910±10)°С.

За восстанавливающим реагентом (сажей) в обоих случаях помещают пробку из медной сетки (6.1.3.) длиной 50-60 мм, нагреваемую подходящей печью до 900°С.

6.2.3. Трубка для очистки оксида углерода.

Трубка длиной 190-210 мм и внутренним диаметром 10-15 мм.

130-140 мм ее длины наполняют смесью гидроксида лития с аскаритом (6.1.4.) для поглощения кислых газов (НСl, H2S и др.), следующие 60-70 мм - перхлоратом магния (6.1.5.) для поглощения воды, выделяющейся при реакции кислых газов с аскаритом.

6.2.4. Трубка для окисления оксида углерода.

Трубка длиной 220-250 мм (в зависимости от того, какой из альтернативных реагентов используют), внутренним диаметром (10±1) мм. Трубку заполняют одной из следующих групп реагентов в следующем порядке:

а) 15-20 мм хлопковой ваты, пропитанной иодидом калия (6.1.7.);

100-110 мм реагента Шютца (6.1.8.1.);

35-50 мм хлопковой ваты, пропитанной иодидом калия (6.1.7.);

45-50 мм перхлората магния (6.1.5.).

Реагенты отделяют друг от друга слоем стеклянной ваты (6.1.6.) длиной 5 мм;

б) 130-140 мм ангидроиодноватой кислоты (6.1.8.2.), нагретой до 120°С;

35-40 мм хлопковой ваты, пропитанной иодидом калия (6.1.7.);

40-45 мм перхлората магния (6.1.5.).

Реагенты отделяют друг от друга слоем стеклянной ваты (6.1.6.) длиной 5 мм;

в) 140-150 мм красного оксида ртути (II) (6.1.8.3.) нагретого до 20°С, удерживаемого пробками из стеклянной ваты длиной 5 мм;

пустой промежуток (при комнатной температуре) длиной 45-50 мм для конденсации ртути;

35-40 мм набивки из серебряной проволоки (6.1.9.) для поглощения паров ртути.

6.2.5 Аппаратура для определения диоксида углерода, полученного в трубке для окисления (6.2.4).

6.2.5.1. Титриметрическое окончание

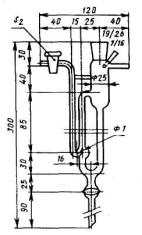

Аппаратура для поглощения и титрования диоксида углерода представлена на рисунке 9, поглотительный сосуд - на рисунке 10.

1 - титрант; 2 - стекловата; 3 - аскарит; 4 - ангидрон; 5 - бюретка с поршнем;

6- соединительные трубки из полиэтилена; 7- пиридин; 8 - поглотительный сосуд;

9 - капилляр диаметром 1 мм

Рисунок 9 - Аппаратура для поглощения и титрования диоксида углерода

|

|

|

|

Рисунок 10 - Поглотительный сосуд |

Общая длина со вставленными пробками 170 мм. |

|

1 - про6ки из стекловаты; 2 - смесь гидроксила лития с аскаритом; .3 - безводный перхлорат магния |

|

|

Рисунок 11 Поглотительная трубка для гравиметрического определения диоксида углерода |

6.2.5.2. Гравиметрическое окончание

Конструкция поглотительной трубки представлена на рисунке 11.

За поглотительной трубкой помещают предохранительную трубку, содержащую сухой перхлорат магния (6.1.5.) и смесь гидроксида лития с аскаритом (6.1.4.).

Для взвешивания поглотительной трубки используют весы с погрешностью взвешивания не более 0,1 мг.

6.2.6. Платиновая лодочка длиной около 15 мм, шириной 4 мм и глубиной 4 мм, на одном конце которой в верхней части имеется ушко для извлечения ее из реакционной трубки.

6.3 Подготовка к анализу

6.3.1. Приготовление пробы - см. 4.2.

6.3.2. Подготовка аппаратуры

Отдельные части установки, наполненные соответствующими реагентами, как указано в 6.1. и 6.2., соединяют в соответствии с рисунком 1 (примечание 1). Для герметизации шлифов используют смазки или минеральные масла с низкой упругостью пара, непроницаемые для кислорода, диоксида углерода и паров воды. Для присоединения поглотительного сосуда к трубке для окисления используют соединительную трубку, непроницаемую для паров воды и диоксида углерода (примечание 2); поверхности концов стеклянных трубок должны быть пришлифованы.

Устанавливают скорость потока азота 25 см3/мин. Проверяют герметичность аппаратуры, создавая в системе давления с помощью регулятора давления (6.2.1.1.) и наблюдая прекращение потока азота через барботер (6.2.1.4.).

Реагенты нагревают до их рабочих температур. Сажу в реакционной трубке нагревают до минимальной температуры 900°С. Установку продувают азотом не менее 15 мин.

Проводят холостой опыт, как указано в 6.5., но без пробы. Если результат холостого опыта эквивалентен более, чем 0,12 мг кислорода, т.е. более, чем 0,15 см3 0,05 моль/дм3 раствора метоксида натрия (при титриметрическом окончании) или привес поглотительной трубки составляет величину более, чем 0,33 мг (гравиметрическое окончание), аппаратуру снова продувают азотом и повторяют холостой опыт (примечание 3).

При удовлетворительном результате холостого опыта проверяют работу установки, проведя анализ чистого органического вещества с известной массовой долей кислорода (примечание 4). Если результат менее, чем на 0,3% отличается от теоретического значения, установка готова для анализа (примечание 5).

Примечания

1. Реагенты для титриметрического окончания содержат пиридин, поэтому аппаратуру размешают в хорошо вентилируемом вытяжном шкафу.

2. Для присоединения поглотительного сосуда при титриметрическом окончании применяют трубки из полиэтилена или политетрафторэтилена, а при гравиметрическом окончании - из бутилового или натурального каучука, пропитанного минеральным воском.

3. Для получения удовлетворительных результатов холостого опыта может потребоваться промывка установки азотом в течение нескольких дней.

4. Для этой цели пригодны: ацетанилид, антрахинон, бензойная кислота, 2 - нафтол, октадеканол, сахароза, ванилин или фенолфталеин.

5. Для некоторых партий платинированной сажи необходима температура свыше 920°С. В этом случае поднимают температуру до 940°С и снова проверяют работу установки.

6.4. Проведение анализа

Платиновую лодочку (6.2.6.) нагревают в азоте до температуры пиролиза и дают остыть в азоте. В лодочке взвешивают 20-50 мг (примечание 1) пробы с погрешностью взвешивания не более 0,1 мг.

6.4.1. Трубка для пиролиза конструкции (рисунок 7а).

6.4.1.1. Титрометрическое окончание. При скорости потока азота 25 см3/мин в поглотительный сосуд из капельной воронки медленно приливают 12 см3 пиридина (6.1.10.) так, чтобы пиридин не попал на капилляр (9). Добавляют 100 мг этаноламина (6.1.11.) и 2 капли раствора индикатора тимолового синего (6.1.12.). Содержимое сосуда перемешивают 2-3 мин и затем нейтрализуют 0,05 моль/дм раствором метоксида натрия (6.1.13.) до появления синей окраски.

Закрывают кран S2 (рисунок 10) на входе в поглотительный сосуд (примечание 2).

Через вспомогательную трубку (рисунок 7а) пропускают азот со скоростью 50 см3/мин. Открывают трубку для пиролиза и вставляют вспомогательную трубку. С помощью магнита держатель лодочки перемещают во вспомогательную трубку. Помещают лодочку с навеской в держатель для лодочки и немедленно передвигают держатель вместе с лодочкой в трубку для пиролиза; удаляют вспомогательную трубку и закрывают трубку для пиролиза пробкой.

С помощью регулятора давления (6.2.1.1.) на линии очистки азота (рисунок 6) в системе создают давление. Открывают кран S2 (рисунок 10). Лодочку нагревают до 105-110°С в течение 10 мин. Непрерывно титруют диоксид углерода, получающийся из влаги топлива до появления синей окраски. Лодочку выдерживают при 105-110°С до тех пор, пока не прекратится выделение диоксида углерода (приблизительно 20 мин), что указывает на полное высушивание пробы (примечание 3). Снимают показания бюретки. Пиролизуют пробу 20 мин при минимальной температуре 900°С, непрерывно титруя диоксид углерода до появления синей окраски. Установку продувают еще 10 мин и заканчивают титрование (примечание 4).

6.4.1.2. Гравиметрическое окончание

Через вспомогательную трубку (рисунок 7а) пропускают азот со скоростью 50 см3/мин и помещают лодочку в трубку для пиролиза по 6.5.1.1. Пробу высушивают в трубке для пиролиза при 105-110°С в потоке азота не менее 20 мин. В то время, пока проба высушивается, поглотительную трубку (примечание 5) протирают замшей и помещают на 20 мин около весов, чтобы привести в равновесие с атмосферой лаборатории. Открывают и немедленно закрывают один из запорных кранов поглотительной трубки и взвешивают трубку с погрешностью взвешивания не более 0,001 мг.

Поглотительную трубку присоединяют к установке, пиролизуют сухую пробу в течение 20 мин и продувают установку еще 10 мин (примечание 4). Закрывают запорный кран на поглотительной трубке, отсоединяют ее от установки и присоединяют снова предохранительную трубку.

Поглотительную трубку протирают и взвешивают так же, как при первоначальном взвешивании.

6.4.2. Трубка для пиролиза конструкции по рисунку 7б.

6.4.2.1. Титриметрическое окончание

Закрывают кран S2 (рисунок 10). Открывают трубку для пиролиза и помещают внутрь лодочку с навеской и затем магнитный толкатель из железа, покрытого стеклом. Открывают кран S1 (рисунок 7б) и одевают на конец трубки колпачок. Лодочка находится в реакционной трубке между колпачком и патрубком для подачи азота. Лодочку нагревают в токе азота при 105-110°С в течение 20 мин для высушивания навески.

Кран S1 закрывают.

Открывают кран S2. Заполняют поглотительный сосуд и нейтрализуют раствор, как указано в 6.4.1.1.

С помощью магнита и толкателя перемещают лодочку с навеской в зону пиролиза между слоем сажи и патрубком для подачи азота, а толкатель отводят назад к колпачку. Пробу пиролизуют в течение 20 мин при минимальной температуре 900°С и непрерывно титруют диоксид углерода до появления синей окраски. Установку продувают еще 10 мин и заканчивают титрование.

6.4.2.2. Гравиметрическое окончание

Загружают и высушивают пробу по 6.4.1.2.

Пока проба высушивается, протирают и взвешивают поглотительную трубку (примечание 5) как описано в 6.4.1.2. и присоединяют ее к установке. Закрывают кран S1. Лодочку помещают в зону пиролиза, а толкатель отводят назад к колпачку. Пиролизуют пробу и продувают установку, как указано в 6.4.1.2.

Закрывают, отсоединяют, протирают и взвешивают поглотительную трубку так же, как при первоначальном взвешивании.

Примечания

1. Массу пробы выбирают такой, чтобы результат холостого опыта соответствовал не более 0,25% абс. массовой доли кислорода.

2. Кран S2 должен быть закрыт, когда открыта реакционная трубка для внесения лодочки с навеской, чтобы предотвратить попадание реагента в поглотительном сосуде на капилляр, где диоксид углерода будет поглощаться, но не титроваться.

3. Влажность пробы можно рассчитать, исходя из объема израсходованного раствора метоксида натрия. 1 см3 раствора метоксида натрия эквивалентен 18,02 мг воды.

4. Можно исключить предварительное высушивание пробы и определить общее содержание кислорода в воздушно-сухой пробе. Определение ведут, нагревая навеску 10 мин при 105-110°С, 20 мин при 900°С и продувают установку 10 мин. Влагу определяют отдельно по ГОСТ 11305 или ГОСТ 27314. Кислород, образующийся из влаги, вычитают из общего содержания кислорода (вода содержит 88,81% кислорода).

5. После наполнения реагентами поглотительную трубку следует продуть азотом.

6.5. Обработка результатов

6.5.1. Титриметрический метод

Массовую долю кислорода в аналитической пробе топлива (Оа) в процентах вычисляют по формуле

![]() , (9)

, (9)

где m - масса навески аналитической пробы, г

С - концентрация раствора метоксида натрия, моль/см (6.1.13.2.)

V1 - объем раствора метоксида натрия (6.1.13.), израсходованного на титрование диоксида углерода, полученного при пиролизе навески, с учетом холостого опыта, см3

6.5.2. Гравиметрический метод - см. 5.5.1.

6.6. Точность метода - см. 5.6.

Ключевые слова: топливо твердое, методы определения кислорода