ГОСТ 9147-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОСУДА И ОБОРУДОВАНИЕ

ЛАБОРАТОРНЫЕ ФАРФОРОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством приборостроения, средств автоматизации и систем управления

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.10.80 № 5174

3. ВЗАМЕН ГОСТ 9147-73, ГОСТ 6675-73, ГОСТ 6529-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 84-76 |

|

|

ГОСТ 3118-77 |

|

|

ГОСТ 4328-77 |

|

|

ГОСТ 5244-79 |

|

|

ГОСТ 12082-82 |

|

|

ГОСТ 15155-99 |

|

|

ГОСТ 16272-79 |

|

|

ГОСТ 29225-91 (ИСО 1775-75) |

5. Ограничение срока действия снято Постановлением Госстандарта России от 07.10.92 № 1328

6. ИЗДАНИЕ (октябрь 2001 г.) с Изменениями № 1, 2, 3, утвержденными в июне 1982 г., сентябре 1984 г., июле 1986 г. (ИУС 4-82, 12-84, 10-86)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОСУДА И ОБОРУДОВАНИЕ ЛАБОРАТОРНЫЕ ФАРФОРОВЫЕ Технические условия Laboratory porcelain ware and apparatus. |

ГОСТ |

Дата введения 01.01.82

Настоящий стандарт распространяется на лабораторную фарфоровую посуду, предназначенную для проведения анализов: прямоугольные лодочки для определения зольности твердого топлива; лодочки для сжигания, предназначенные для прокаливания веществ при анализах; барабаны с крышками для шаровых мельниц, предназначенные для мокрого и сухого размола материалов минерального происхождения твердостью не выше 7 по шкале Мооса.

Стандарт распространяется на изделия, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на изделия, предназначенные для специальных исследований и учебных целей.

Стандарт соответствует ГОСТ 29225 в части технических требований к посуде.

Термины и их пояснения указаны в приложении 1.

(Измененная редакция, Изм. № 2, 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные размеры и вместимость посуды должны соответствовать указанным на черт. 1-15 и в табл. 1-16.

Основные размеры и вместимость барабанов должны соответствовать указанным на черт. 16 и в табл. 17.

(Измененная редакция, Изм. № 2).

1.2. Лодочки должны изготовляться типов:

ЛЗ - лодочки прямоугольные для определения зольности;

ЛС - лодочки для сжигания.

1.3. Основные размеры лодочек должны соответствовать указанным на черт. 17, 18 и в табл. 18, 19.

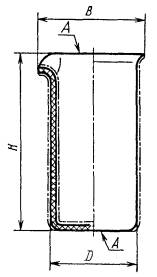

Стакан

Черт. 1

Таблица 1

Размеры в миллиметрах

|

Код ОКП |

Номинальная вместимость, см3 |

D |

Н |

В |

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

1 |

43 2811 0011 01 |

25 |

35 |

± 1 |

40 |

± 2 |

40 |

± 1 |

|

2 |

43 2811 0012 00 |

50 |

35 |

70 |

± 3 |

45 |

||

|

3 |

43 2811 0013 10 |

150 |

50 |

± 2 |

90 |

± 5 |

65 |

± 2 |

|

4 |

43 2811 0014 09 |

250 |

60 |

110 |

75 |

± 3 |

||

|

5 |

43 2811 0015 08 |

400 |

75 |

± 3 |

120 |

± 6 |

90 |

|

|

6 |

43 2811 0016 07 |

600 |

85 |

135 |

100 |

± 5 |

||

|

7 |

43 2811 0017 06 |

1000 |

100 |

± 5 |

170 |

± 10 |

120 |

|

|

8 |

43 2811 0018 05 |

2000 |

125 |

± 6 |

205 |

145 |

± 6 |

|

|

9 |

43 2811 0019 04 |

4000 |

175 |

± 7 |

220 |

200 |

± 7 |

|

Пример условного обозначения стакана № 3 номинальной вместимостью 150 см3:

Стакан 3 ГОСТ 9147-80

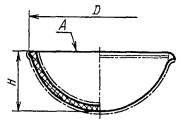

Выпарительная чашка

Черт. 2

Таблица 2

Размеры в миллиметрах

|

Номер чашки |

Код ОКП |

Номинальная вместимость, см3 |

D |

Н |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

1 |

43 2812 1011 03 |

25 |

62 |

± 2 |

25 |

± 1 |

|

2 |

43 2812 1012 02 |

50 |

77 |

30 |

||

|

3 |

43 2812 1013 01 |

100 |

97 |

± 3 |

35 |

|

|

4 |

43 2812 1014 00 |

150 |

107 |

40 |

||

|

5 |

43 2812 1015 10 |

250 |

123 |

50 |

± 2 |

|

|

6 |

43 2812 1016 09 |

450 |

163 |

± 5 |

55 |

|

|

7 |

43 2812 1017 08 |

850 |

205 |

60 |

||

|

8 |

43 2812 1018 07 |

1500 |

265 |

± 7 |

75 |

|

|

9 |

43 2812 1019 06 |

4000 |

335 |

± 10 |

100 |

± 3 |

Пример условного обозначения выпарительной чашки № 3 номинальной вместимостью 100 см3:

Чашка выпарительная 3 ГОСТ 9147-80

Кастрюля

Черт. 3

Таблица 3

Размеры в миллиметрах

|

Номер кастрюли |

Код ОКП |

Номинальная вместимость, см3 |

D |

d |

H |

l, не менее |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

1 |

43 2812 0011 07 |

100 |

75 |

± 2 |

40 |

± 2 |

40 |

± 2 |

40 |

|

2 |

43 2812 0012 06 |

250 |

100 |

± 3 |

50 |

55 |

55 |

||

|

3 |

43 2812 0013 05 |

500 |

120 |

65 |

70 |

65 |

|||

|

4 |

43 2812 0014 04 |

1000 |

150 |

± 4 |

85 |

± 3 |

85 |

± 3 |

90 |

|

5 |

43 2812 0015 03 |

2000 |

190 |

100 |

100 |

125 |

|||

Пример условного обозначения кастрюли № 2 номинальной вместимостью 250 см3:

Кастрюля 2 ГОСТ 9147-80

Низкий тигель

Черт. 4

Таблица 4

Размеры в миллиметрах

|

Номер тигля |

Код ОКП |

D |

d |

H |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

1 |

43 2814 0011 08 |

20 |

± 1 |

11 |

± 1 |

15 |

± 1 |

|

2 |

43 2814 0012 07 |

25 |

14 |

19 |

|||

|

3 |

43 2814 0013 06 |

35 |

± 2 |

18 |

26 |

± 2 |

|

|

4 |

43 2814 0014 05 |

45 |

22 |

35 |

|||

|

5 |

43 2814 0015 04 |

55 |

± 3 |

28 |

± 2 |

42 |

|

|

6 |

43 2814 0016 03 |

75 |

38 |

57 |

± 3 |

||

Пример условного обозначения низкого тигля № 3 наибольшим наружным диаметром 35 мм:

Тигель низкий 3 ГОСТ 9147-80

Высокий тигель

Черт. 5

Таблица 5

Размеры в миллиметрах

|

Номер тигля |

Код ОКП |

D |

d |

Н |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

1 |

43 2814 0051 00 |

20 |

± 1 |

11 |

± 1 |

25 |

± 2 |

|

2 |

43 2814 0052 10 |

25 |

14 |

32 |

|||

|

3 |

43 2814 0053 09 |

35 |

± 2 |

18 |

43 |

||

|

4 |

43 2814 0054 08 |

45 |

22 |

55 |

± 3 |

||

|

5 |

43 2814 0055 07 |

55 |

± 3 |

28 |

± 2 |

70 |

|

Пример условного обозначения высокого тигля № 3 наибольшим наружным диаметром 35 мм:

Тигель высокий 3 ГОСТ 9147-80

Крышки к тиглям

Черт. 6

Таблица 6

Размеры в миллиметрах

|

Номер крышки |

Код ОКП |

D |

Н |

h |

|

не менее |

||||

|

1 |

43 2814 1011 04 |

22 |

13 |

- |

|

2 |

43 2814 1012 03 |

27 |

||

|

3 |

43 2814 1013 02 |

38 |

18 |

- |

|

4 |

43 2814 1014 01 |

48 |

||

|

5 |

43 2814 1015 00 |

59 |

21 |

- |

|

6 |

43 2814 1016 10 |

79 |

||

|

7 |

43 2814 1051 07 |

40 |

- |

7 |

Пример условного обозначения крышки № 2 к тиглю внутренним диаметром 27 мм, исполнения 1:

Крышка к тиглю 2-1 ГОСТ 9147-80

Тигель Гуча

Черт. 7

Таблица 7

Размеры в миллиметрах

|

Номер тигля |

Код ОКП |

D |

d ± 1 |

d1 ± 0,20 |

Н |

Число отверстий |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

1 |

43 2814 0081 05 |

25 |

± 1 |

14 |

0,85 |

32 |

± 2 |

26 |

|

2 |

43 2814 0082 04 |

35 |

± 2 |

18 |

1,00 |

43 |

37 |

|

|

3 |

43 2814 0083 03 |

45 |

22 |

55 |

± 3 |

49 |

||

Пример условного обозначения тигля Гуча № 2 наибольшим наружным диаметром 35 мм:

Тигель Гуча 2 ГОСТ 9147-80

Тигель Розе

1 - трубка; 2 - крышка; 3 - тигель

Черт. 8

Таблица 8

Размеры в миллиметрах

|

Номер тигля и крышки |

Код ОКП |

Тигель |

Крышка |

||||

|

D |

d |

Н |

D1 не менее |

d1 ± 0,5 |

h ± 1,5 |

||

|

± 1 |

|||||||

|

1 |

43 28140111 05 |

30 |

18 |

40 |

32 |

6,0 |

10,0 |

|

2 |

43 28140112 04 |

35 |

20 |

45 |

37 |

||

Пример условного обозначения тигля Розе № 1 с крышкой и трубкой наибольшим наружным диаметром 30 мм:

Тигель Розе 1 ГОСТ 9147-80

Кружка

Черт. 9

Таблица 9

Размеры в миллиметрах

|

Номер кружки |

Код ОКП |

Номинальная вместимость, см3 |

D |

H |

В |

b, не менее |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

1 |

43 2811 1011 08 |

250 |

65 |

± 3 |

115 |

± 5 |

90 |

± 4 |

25 |

|

2 |

43 2811 1012 07 |

500 |

85 |

135 |

± 7 |

115 |

|

35 |

|

|

3 |

43 2811 1013 06 |

1000 |

105 |

170 |

± 8 |

135 |

|

45 |

|

|

4 |

43 2811 1014 05 |

1500 |

120 |

± 5 |

195 |

± 10 |

160 |

± 5 |

50 |

|

5 |

43 2811 1015 04 |

2000 |

135 |

205 |

175 |

|

50 |

||

Пример условного обозначения кружки № 2 номинальной вместимостью 500 см3:

Кружка 2 ГОСТ 9147-80

Воронка Бюхнера

Черт. 10

Таблица 10

Размеры в миллиметрах

|

Номер воронки |

Код ОКП |

D |

d |

d1 не менее |

H |

h |

h1 |

Число отверстий, не менее |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

1 |

43 2822 0011 01 |

65 |

± 3 |

15 |

± 2 |

1,25 |

100 |

± 5 |

25 |

± 2 |

50 |

± 3 |

60 |

|

2 |

43 2822 0012 00 |

80 |

18 |

1,5 |

130 |

± 7 |

30 |

60 |

61 |

||||

|

3 |

43 2822 0013 10 |

100 |

± 5 |

20 |

2,0 |

160 |

40 |

± 3 |

80 |

± 5 |

91 |

||

|

4 |

43 2822 0014 09 |

130 |

30 |

± 3 |

200 |

± 10 |

50 |

100 |

169 |

||||

|

5 |

43 2822 0015 08 |

175 |

± 8 |

35 |

3,0 |

270 |

65 |

± 5 |

130 |

||||

|

6 |

43 2822 0016 07 |

215 |

± 10 |

40 |

350 |

90 |

170 |

± 7 |

169 |

||||

Пример условного обозначения воронки Бюхнера № 3 наружным диаметром 100 мм:

Воронка Бюхнера 3 ГОСТ 9147-80

Ступка и пестик

Черт. 11

Таблица 11

Размеры в миллиметрах

|

Номер ступки |

Код ОКП |

D |

d |

Н |

h |

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

1 |

43 2825 1011 04 |

50 |

± 2 |

30 |

± 2 |

35 |

± 2 |

30 |

± 2 |

|

2 |

43 2825 1012 03 |

70 |

± 3 |

40 |

40 |

35 |

|||

|

3 |

43 2825 1013 02 |

90 |

50 |

45 |

40 |

||||

|

4 |

43 2825 1014 01 |

110 |

± 4 |

60 |

50 |

± 3 |

45 |

||

|

5 |

43 2825 1015 00 |

140 |

70 |

± 3 |

70 |

60 |

± 3 |

||

|

6 |

43 2825 1016 10 |

180 |

± 5 |

90 |

90 |

± 4 |

80 |

||

|

7 |

43 2825 1017 09 |

240 |

± 7 |

120 |

± 4 |

110 |

95 |

||

Пример условного обозначения ступки № 2 наибольшим наружным диаметром 70 мм:

Ступка 2 ГОСТ 9147-80

Таблица 12

Размеры в миллиметрах

|

Номер пестика |

Код ОКП |

H1 |

D1 |

d1 ± 2 |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

1 |

432825 1111 01 |

90 |

± 3 |

22 |

± 2 |

10 |

|

2 |

432825 1112 00 |

120 |

± 4 |

34 |

14 |

|

|

3 |

432825 1113 10 |

170 |

± 5 |

43 |

± 3 |

18 |

|

4 |

432825 1114 09 |

210 |

57 |

20 |

||

Пример условного обозначения пестика № 1 высотой 90 мм:

Пестик 1 ГОСТ 9147-80

Ложка

Черт. 12

Таблица 13

Размеры в миллиметрах

|

Номер ложки |

Код ОКП |

L |

b |

b1 |

Н |

s |

|

|

Номин. |

Пред. откл. |

± 1 |

|||||

|

1 |

43 2813 0011 02 |

120 |

± 5 |

15 |

14 |

10 |

5 |

|

2 |

43 2813 0012 01 |

150 |

30 |

15 |

12 |

6 |

|

|

3 |

43 2813 0013 00 |

200 |

± 10 |

40 |

20 |

16 |

8 |

|

4 |

43 2813 0014 10 |

250 |

50 |

25 |

20 |

8 |

|

Пример условного обозначения ложки № 2 длиной 150 мм:

Ложка 2 ГОСТ 9147-80

Шпатель

Черт. 13

Таблица 14

Размеры в миллиметрах

|

Номер шпателя |

Код ОКП |

L |

l |

l1 |

b |

b1 |

s |

|

|

Номин. |

Пред. откл. |

± 1 |

||||||

|

1 |

43 2813 1011 09 |

120 |

± 5 |

20 |

25 |

15 |

20 |

5 |

|

2 |

43 2813 1012 08 |

150 |

30 |

35 |

25 |

30 |

6 |

|

|

3 |

43 2813 1013 07 |

200 |

± 10 |

40 |

45 |

35 |

40 |

8 |

|

4 |

43 2813 1014 06 |

250 |

9 |

|||||

Пример условного обозначения шпателя № 3 длиной 200 мм:

Шпатель 3 ГОСТ 9147-80

Вставки для эксикаторов

Черт. 14

Таблица 15

Размеры в миллиметрах

|

Код ОКП |

D |

d |

d1 |

d2 |

d3 |

d4 |

h |

|

|

Номин. |

Пред. откл. |

не менее |

||||||

|

43 2821 0011 06 |

88 |

- 3 |

17 |

17 |

22 |

- |

- |

7 |

|

43 2821 0012 05 |

128 |

25 |

30 |

33 |

- |

- |

8 |

|

|

43 2821 0013 04 |

175 |

- 6 |

41 |

- |

- |

9 |

||

|

43 2821 0014 03 |

230 |

- |

- |

48 |

17 |

25 |

10 |

|

Вставка для эксикаторов

Черт. 15

Таблица 16

Размеры в миллиметрах

|

D |

d, не менее |

h |

Число отверстий, не менее |

||

|

Номин. |

Пред. откл. |

||||

|

43 2821 0041 00 |

88 |

- 3 |

17 |

7 |

28 |

|

43 2821 0042 10 |

128 |

25 |

8 |

40 |

|

|

43 2821 0043 09 |

175 |

- 6 |

9 |

85 |

|

|

43 2821 0044 08 |

230 |

30 |

10 |

||

Пример условного обозначения вставки для эксикатора исполнения 2 диаметром 88 мм:

Вставка для эксикатора 2-88 ГОСТ 9147-80

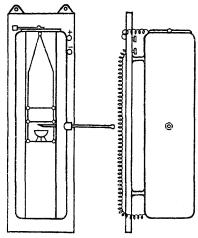

Барабан

1 - барабан; 2 - крышка

Черт. 16

Таблица 17

Размеры в миллиметрах

|

Код ОКП |

D |

d |

d1 |

d2 |

H |

h ± 2 |

h 1 ± 1 |

b ± 2 |

s, не менее |

||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||

|

2 |

43 2824 0011 02 |

170 |

± 8 |

140 |

± 7 |

90 |

± 1 |

84 |

± 3 |

190 |

± 8 |

17 |

10 |

20 |

15 |

|

4 |

43 2824 0012 01 |

220 |

± 11 |

180 |

± 9 |

125 |

119 |

± 4 |

240 |

± 12 |

25 |

30 |

20 |

||

|

8 |

43 2824 0013 00 |

275 |

± 17 |

240 |

± 11 |

170 |

± 5 |

164 |

± 5 |

300 |

± 15 |

30 |

25 |

||

|

12 |

43 2824 0014 10 |

325 |

280 |

± 15 |

195 |

± 6 |

187 |

± 6 |

335 |

± 17 |

35 |

20 |

40 |

30 |

|

Пример условного обозначения барабана вместимостью 4 дм3:

Барабан 4 ГОСТ 9147-80

Лодочка

Тип ЛЗ

Черт. 17

Таблица 18

Размеры в миллиметрах

|

Код ОКП |

L |

l |

В |

b |

s ± 0,3 |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

1 |

43 2825 0051 00 |

45 |

± 2 |

40 |

± 2 |

25 |

± 1 |

20 |

± 1 |

1,8 |

|

2 |

43 2825 0052 10 |

50 |

45 |

36 |

± 2 |

32 |

± 2 |

|||

|

3 |

43 2825 0053 09 |

60 |

± 3 |

56 |

± 3 |

40 |

36 |

2,0 |

||

|

4 |

43 2825 0054 08 |

80 |

± 4 |

71 |

± 4 |

56 |

± 3 |

50 |

± 3 |

2,5 |

Пример условного обозначения лодочки № 2 длиной 50 мм для определения зольности:

Лодочка ЛЗ 2 ГОСТ 9147-80

Лодочка

Тип ЛC

Черт. 18

Таблица 19

Размеры в миллиметрах

|

Код ОКП |

L |

l |

В |

H |

s |

b |

|||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

1 |

43 2825 0011 08 |

65 |

± 2 |

55 |

± 3 |

10 |

± 1 |

7 |

± 1 |

1,3 |

± 0,3 |

6 |

± 1 |

|

2 |

43 2825 0012 07 |

85 |

70 |

14 |

10 |

1,8 |

8 |

||||||

|

3 |

43 2825 0013 06 |

105 |

± 3 |

90 |

± 5 |

18 |

± 2 |

14 |

± 2 |

2,0 |

± 0,4 |

10 |

± 2 |

|

4 |

43 2825 0014 05 |

125 |

± 5 |

105 |

20 |

16 |

12 |

||||||

Пример условного обозначения лодочки № 2 длиной 85 мм для сжигания:

Лодочка ЛС 2 ГОСТ 9147-80

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Изделия должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.3. Цвет глазурованного покрытия должен быть белым. Допускается желтовато-серый оттенок.

2.5. На поверхности изделий не допускаются трещины, пузыри, цек глазури, наколы в сосредоточенном виде, мушка в сосредоточенном виде, засорка и незаглазурованные или незашлифованные слипыши, трещины и складки на внутренней поверхности барабанов, незашпатлеванные трещины глубиной более 1,5 мм, шириной более 0,25 мм и длиной более 10 мм на наружной поверхности барабанов и другие дефекты, указанные в табл. 20.

Таблица 20

|

Недопустимые пределы для |

|||

|

посуды |

лодочек |

барабанов |

|

|

Засорка и зашлифованные или заглазурованные слипыши |

Свыше 3 мм - более 2 шт. |

На внутренней поверхности свыше 1 мм - более 2 шт. |

На внутренней поверхности - более 2 шт. |

|

Отколы |

По наибольшему измерению свыше 3 мм - более 2 шт. |

Глубиной свыше 1 мм - более 2 шт. |

На внешней поверхности по наибольшему измерению свыше 5 мм - более 3 шт. |

|

Выгорки |

Глубиной свыше 1 мм - более 5 шт. |

На внутренней поверхности глубиной свыше 0,3 мм - более 1 шт. |

Глубиной свыше 0,1 мм толщины стенки - более 5 шт. |

|

Складки |

Длиной свыше 60 мм - более 2 шт. |

Более 1 шт. |

- |

|

Мушка |

Свыше 0,3 мм - более 5 шт. |

Свыше 1 мм - более 2 шт. |

На внутренней поверхности более 1 мм; на наружной поверхности - более 2 мм |

(Измененная редакция, Изм. № 1).

Потеря массы образцов изделий не должна быть более:

а) при испытании соляной кислотой:

0,01 мг на 1 см2 общей внутренней поверхности - для посуды;

0,04 » » 1 » общей поверхности - для барабанов;

0,03 » » 1 » » » » лодочек типа ЛЗ;

б) при испытании карбонатом натрия:

0,1 мг на 1 см2 покрытой жидкостью поверхности - для посуды;

0,4 » » 1 » » » » » барабанов;

0,22 мг на 1 см2 общей поверхности - для лодочек типа ЛЗ;

в) при испытании едким натром: 0,45 мг на 1 см2 покрытой жидкостью поверхности - для посуды.

(Измененная редакция, Изм. № 2, 3).

2.10. Посуда должна быть стойкой к внезапным изменениям температуры. Образец, нагретый в печи при температуре на 230 °С выше температуры окружающей среды и быстро опущенный в воду комнатной температуры, не должен иметь трещин, отколов или цека глазури.

2.12. Барабаны должны быть механически прочными.

Допускается изготовлять ступки без носика.

2.16. Расположение отверстий в сетке воронок Бюхнера (см. черт. 10) должно быть радиальное, тиглей Гуча (см. черт. 7) - по концентрическим окружностям. Отверстия не должны быть залиты глазурью. Расстояние от крайних фильтрующих отверстий до вертикального борта воронки Бюхнера должно быть не менее 10 мм.

2.19. Конусность горловины барабана и боковой поверхности крышки должна приближаться к 1 : 1,5.

3. ПРАВИЛА ПРИЕМКИ

3.1. Изделия должны подвергаться приемосдаточным и периодическим испытаниям.

3.2. При приемосдаточных испытаниях следует проверять изделия согласно табл. 21.

Таблица 21

|

Объем выборки |

||||

|

Посуда |

Лодочки типов |

Барабаны |

||

|

ЛС |

ЛЗ |

|||

|

1 %, но не менее 10 шт. |

0,1 %, но не менее 10 шт. |

10 % |

10 % |

|

|

100 % |

10 % |

100 % |

100 % |

|

|

9 шт. |

- |

6 шт. |

6 шт. |

|

|

3 шт. |

5 шт. |

3 шт. |

- |

|

|

- |

||||

|

3 шт. |

6 шт. |

|||

|

2.10, 2.11 |

5 шт. |

5 шт. |

5 шт. |

- |

|

2.12, 2.19 |

- |

- |

- |

10 % |

|

2.15-2.17 |

100 % |

- |

||

|

2.18 |

10 % |

100 % |

10 % |

|

Испытания посуды по пп. 2.6 - 2.11 должны проводиться периодически - не реже двух раз в месяц, барабанов и лодочек - не реже одного раза в месяц.

Результаты испытаний распространяют на всю партию.

Партией считают число изделий, предъявляемых к приемке по одному документу.

Число проверяемых изделий, предназначенных на экспорт, удваивают.

3.3. Периодические испытания следует проводить раз в год.

При периодических испытаниях следует проверять 10 % посуды и лодочек от партии, но не менее 10 шт., барабанов - не менее 5 шт. из числа прошедших приемосдаточные испытания на соответствие всем требованиям настоящего стандарта.

Число проверяемых изделий, предназначенных на экспорт, удваивают.

3.4. При неудовлетворительных результатах испытаний хотя бы по одному показателю, следует подвергать испытаниям удвоенное число изделий, взятых из той же партии. Результаты повторных испытаний следует считать окончательными.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры изделий (пп. 1.1, 1.3), соответствие рабочим чертежам (п. 2.1), размер дефектов (п. 2.5), деформацию сетки воронок Бюхнера (п. 2.17), отклонение от цилиндричности и круглости, прогиб стенки и дна лодочек (п. 2.18), конусность горловины барабана и крышки (п. 2.19) следует проверять универсальным измерительным инструментом по ГОСТ 166 и ГОСТ 427; внешний вид изделий (пп. 2.2-2.4, 2.16), маркировку (п. 5.1) и упаковку (п. 5.2) следует проверять визуально; устойчивость изделий (п. 2.14) и форму носиков (п. 2.15) следует проверять опробованием.

4.2 Определение химической стойкости (п. 2.6)

4.2.1. Образцы

По три образца для испытаний каждого вида.

Низкие тигли 5 при испытании посуды.

Черепки или пластинки, изготовленные из той же фарфоровой массы, что и барабаны, покрытые той же глазурью, такой же толщины и подвергнутые отжигу в тех же условиях при испытании барабанов.

Лодочки типа ЛЗ.

Дистиллированная вода по ГОСТ 6709.

Соляная кислота по ГОСТ 3118.

Раствор соляной кислоты с постоянной точкой кипения (600 мл соляной кислоты плотностью 1,16 г/см3 разбавить до 1 л дистиллированной водой).

Углекислый натрий по ГОСТ 84.

Едкий натр по ГОСТ 4328.

4.2.3. Подготовка образцов к испытанию

Образцы промывают холодным раствором 1 н. соляной кислоты, затем дистиллированной водой и сушат до постоянной массы при температуре (110 ± 10) °С, пока разница в результатах двух последовательных взвешиваний будет не более 0,1 мг.

4.2.4. Проведение испытания

При определении химической стойкости посуды тигель наполняют на 0,75 номинальной вместимости 50 г/л раствором щелочи (углекислого натрия или едкого натра), покрывают часовым стеклом и выдерживают на водяной бане в течение 4 ч при кипении. При этом глубина погружения в баню должна быть не менее 0,5 высоты тигля. После кипячения тигли вынимают из водяной бани, промывают сначала раствором 1 н. соляной кислоты, затем дистиллированной водой и сушат при температуре 140 - 150 °С в течение 4 ч с последующим охлаждением в эксикаторе не более 3 ч. Затем каждый тигель взвешивают и определяют потерю массы на 1 см2 покрытой жидкостью поверхности.

Стойкость посуды к кислоте определяют как описано выше, но с применением раствора соляной кислоты с постоянной точкой кипения. Потерю массы определяют на 1 см2 общей внутренней поверхности.

Для определения стойкости барабанов и лодочек типа ЛЗ к щелочи образцы погружают в 10 %-ный раствор углекислого натрия и кипятят в течение 3 ч в закрытом сосуде с обратным холодильником. Уровень раствора следует поддерживать не менее 1 см выше образцов.

Для определения стойкости к соляной кислоте образцы барабанов погружают в нагретый до кипения 10 %-ный раствор соляной кислоты, а образцы лодочек типа ЛЗ - в раствор соляной кислоты с постоянной точкой кипения и кипятят в течение 3 ч в закрытом сосуде с обратным холодильником.

Затем образцы промывают дистиллированной водой, высушивают до постоянной массы, взвешивают и определяют потерю массы на 1 см2 общей поверхности.

Примечание. При проведении испытаний на химическую стойкость следует измерить объем раствора до и после испытания. Результаты испытаний не принимают в расчет, если разница в объеме превышает 10 %.

4.3. Определение постоянства массы при прокаливании (п. 2.7)

4.3.1. Образцы

Одно или несколько изделий, масса которых не менее 20 г.

(Измененная редакция, Изм. № 1).

4.3.2. Проведение испытания

Образцы промывают раствором холодной 1 н. соляной кислоты, затем дистиллированной водой, вытирают насухо и прокаливают в течение 2 ч в муфельной печи при температуре 950 - 1000 °С. После этого охлаждают в эксикаторе и взвешивают. Затем повторно прокаливают при тех же условиях, после охлаждения снова взвешивают и определяют потерю массы в миллиграммах из расчета на 10 г испытуемых изделий.

4.4. Определение стойкости глазури к воздействию высоких температур (п. 2.8)

4.4.1. Образцы

Отбитые черепки.

4.4.2 Проведение испытания

В тигель помещают черепки изделия так, чтобы глазурованные поверхности имели наибольшее соприкосновение, нагревают в течение 2 ч в муфельной печи при 900 °С, затем охлаждают и проверяют на прилипание кусочков друг к другу и к тиглю.

4.5. Определение пористости (п. 2.9)

4.5.1. Образцы

Черепки.

4.5.2. Проведение испытания

Полностью погружают черепки в раствор 5 г/л эозина и выдерживают в течение 18 ч. Хорошо прополаскивают водой и вытирают насухо тканью, затем осматривают образцы под лупой на наличие проникания эозина.

4.6. Определение стойкости посуды к внезапным изменениям температуры (п. 2.10)

4.6.1. Образцы

Тигли диаметром не более 46 мм.

4.6.2. Прибор для испытания (см. приложение 2) включает в себя следующие составные части:

- печь, состоящую из вертикальной трубки высотой 500 мм и внутренним диаметром 100 мм и боковым отводом для термометра. На трубку намотана, спираль мощностью 1 кВт. Печь снабжена соответствующими средствами для контроля температур;

- легкую проволочную клетку для переноса тиглей, подвешенную на крышке печи таким образом, что может быть легко освобождена для падения;

- термометр с ценой деления 2 °С (отградуирован от 0 до 300 °С, с погружением на 100 мм).

4.6.3. Проведение испытания

Тигель помещают дном вниз в клетку и выдерживают в течение 15 мин при температуре на 230 °С выше температуры окружающей среды. Вынимают термометр и сбрасывают клетку с тиглем в емкость с водой комнатной температуры. Поверхность воды должна быть на 150 мм ниже уровня дна печи. Осматривают тигель на наличие трещин, опустив в раствор эозина.

4.7. Определение термической стойкости лодочек (п. 2.11)

4.7.1. Образцы

Лодочки.

4.7.2. Проведение испытания

Лодочки типа ЛС ставят в нагретую муфельную печь и выдерживают в течение 30 мин при температуре 1300+20 °С, после чего берут нагретыми тигельными щипцами и устанавливают на асбестовую сетку. Затем лодочки помещают в эксикатор до полного охлаждения и проверяют наличие трещин.

Лодочки типа ЛЗ помещают на фарфоровый треугольник для тиглей и нагревают при температуре 1000 - 1200 °С в муфельной печи в течение 10 мин, после чего берут нагретыми тигельными щипцами, устанавливают на деревянную поверхность, покрытую слоем асбестового картона и оставляют остывать до температуры окружающей среды.

На охлажденной поверхности лодочек не должно быть трещин, а у глазурованных - цека глазури.

4.8. Определение механической прочности барабанов (п. 2.12)

4.8.1. Образцы

Барабаны и крышки к ним.

4.8.2 Проведение испытания

Барабаны вместимостью 2 и 4 дм3 и крышки к ним сбрасывают с высоты 0,75 м, а барабаны вместимостью 8 и 12 дм3 - с высоты 0,5 м (без сообщения им начальной скорости) на деревянную доску площадью 1 м2, толщиной 25 мм, установленную на металлической плите. После испытания барабаны и крышки проверяют на наличие трещин и отколов.

4.9. Определение прочности барабанов к истиранию (п. 2.13)

4.9.1. Образцы

Барабаны в рабочем состоянии.

4.9.2. Проведение испытания

Барабаны промывают дистиллированной водой, высушивают при температуре (120 ± 10) °С до постоянной массы и взвешивают. Затем барабаны заполняют фарфоровыми шарами наполовину и заливают до полного объема дистиллированной водой.

Барабан плотно закрывают крышкой и вращают на мельнице в течение 24 ч при частоте 50 - 60 мин-1.

После испытания из барабанов выливают воду, вынимают шары, барабаны высушивают до постоянной массы и взвешивают. Потерю массы при истирании определяют по разности массы до и после испытания.

После испытания на внутренней поверхности стенок барабана не должно быть мест выработанного фарфора.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

На тиглях № 3-6, воронках Бюхнера, выпарительных чашках № 3-б, ступках, пестиках, ложках и шпателях № 2-4, вставках для эксикаторов наносят товарный знак предприятия-изготовителя.

На тиглях № 1 и 2, лодочках, чашках выпарительных № 1 и 2, ложках и шпателях № 1 товарный знак наносят на упаковке.

На экспорт изделия маркируют согласно заказу-наряду внешнеторговой организации.

5.2. Изделия следует упаковывать в последовательности, приведенной ниже. Каждую кастрюлю, воронку Бюхнера и выпарительную чашку, начиная с № 5, завертывают в бумагу по ГОСТ 8273.

Тигли, крышки к тиглям, выпарительные чашки до № 4 включительно, ложки, шпатели и лодочки типа ЛЗ должны быть упакованы в пачки из бумаги по ГОСТ 8273.

Изделия, предназначенные на экспорт, завертывают в бумагу по ГОСТ 8273, изделия для стран с тропическим климатом - по ГОСТ 8828.

При транспортировании изделия должны быть уложены с прокладкой стружки марки II по ГОСТ 5244 или картона в дощатые ящики типа III по ГОСТ 2991 или коробки из гофрированного картона по ГОСТ 7376 (допускается возвратная тара), а при транспортировании в вагонах - в коробки с последующей укладкой в дощатые обрешетки типа III по ГОСТ 12082.

Изделия допускается перевозить в крытых транспортных средствах любого вида в соответствии с действующими на каждом виде транспорта правилами, утвержденными в установленном порядке.

При транспортировании в контейнере допускается облегченная упаковка, обеспечивающая сохранность изделий, при этом изделия упаковывают в коробки из гофрированного картона по ГОСТ 7376 с прокладкой стружки марки II по ГОСТ 5244.

Ящики для изделий на экспорт - по ГОСТ 24634.

Внутренняя поверхность ящика для изделий, предназначенных в страны с тропическим климатом, должна быть выстлана водонепроницаемой бумагой по ГОСТ 8828.

(Измененная редакция, Изм. № 3).

5.3. По заказу-наряду внешнеторговой организации ящики и прокладочный материал для изделий, предназначенных в страны с тропическим климатом, должны быть антисептированы по ГОСТ 15155 или окрашены с обеих сторон либо только с наружной стороны эмалью серого цвета ХВ-124 по ГОСТ 10144. Допускается применять другие эмали по ГОСТ 9.401.

5.2, 5.3. (Измененная редакция, Изм. № 1).

5.4. Масса брутто должна быть не более 50 кг.

Укрупнение грузовых мест в транспортные пакеты - в соответствии с правилами перевозки грузов, утвержденными соответствующими ведомствами.

5.5. Транспортная маркировка - по ГОСТ 14192.

На каждом ящике должны быть нанесены манипуляционные знаки, соответствующие надписям: «Хрупкое. Осторожно» и надпись «Не бросать».

Маркировка ящиков для изделий, предназначенных на экспорт, должна наноситься в соответствии с требованиями ГОСТ 24634 и заказа-наряда внешнеторговой организации.

Для изделий, предназначенных на экспорт в страны с тропическим климатом, транспортная маркировка и окраска упаковочной ленты должны производиться эмалью ХВ-124 по ГОСТ 10144.

5.6. В каждый ящик с изделиями должен быть вложен упаковочный лист, в котором указывают:

- товарный знак предприятия-изготовителя;

- наименование, вместимость и число изделий, обозначение настоящего стандарта, дату выпуска.

Упаковочный лист для продукции, предназначенной на экспорт, должен быть завернут в водонепроницаемую бумагу по ГОСТ 8828, уложен в пакет из полиэтиленовой пленки по ГОСТ 10354 с заваренными швами и помещен в карман ящика по ГОСТ 24634.

При упаковке партии изделий в несколько ящиков карман укрепляют на ящике № 1.

Товаросопроводительная документация должна быть завернута в оберточную бумагу по ГОСТ 8273, вложена в пакет из полиэтиленовой пленки по ГОСТ 10354 или поливинилхлоридной пленки по ГОСТ 16272 с герметичной сваркой швов. Для дополнительной защиты пакет должен быть завернут в водонепроницаемую бумагу по ГОСТ 8828, края которой склеивают синтетическим клеем и укладывают в карман ящика по ГОСТ 24634 с упакованными изделиями.

5.8. Хранение изделий - по условиям хранения 6 ГОСТ 15150.

Тара должна обеспечивать сохранность изделий при многоярусной загрузке на высоту 3,2 м.

5.7, 5.8. (Измененная редакция, Изм. № 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие изделий требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

6.2. Гарантийный срок эксплуатации барабанов - 18 мес со дня ввода в эксплуатацию.

(Измененная редакция, Изм. № 2, 3).

6.3. Для изделий, предназначенных на экспорт, гарантийный срок исчисляют с момента проследования их через государственную границу.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

Волосные трещины - сеть тонких поверхностных трещин в глазури.

Выгорки - углубления на поверхности изделий, образующиеся от выгорания попавших в массу включений органического происхождения.

Глазурь - тонкий стеклообразный слой, образующийся на керамических изделиях, в результате нанесения на них специальных веществ, закрепленных на поверхности изделий путем обжига при высоких температурах.

Засорка - прилипшие во время обжига к поверхности изделия частицы шамота от стенок капселя.

Мушка - мелкие контрастно окрашенные точки на поверхности изделия.

Наколы - мелкие точечные углубления на поверхности глазурованного покрытия без образования углублений в черепке.

Пузыри - вздутия на поверхности изделия.

Отколы - отбитые края изделий, возникшие до или после обжига без образования трещин.

Слипыш - приплавление изделий друг к другу, подставкам или капселю во время обжига.

Складки - местные утолщения стенки изделия, образовавшиеся вследствие плохой проминки массы на мялках или от формовки в чрезмерно сухих гипсовых формах.

Трещины - узкое сквозное или частичное расслоение стенки или дна изделия, возникшее в результате механического удара или нарушения технологии изготовления.

Цек глазури - тонкие, едва заметные волосные трещины глазури.

ПРИЛОЖЕНИЕ 2

Справочное

Печь для определения стойкости посуды к внезапному изменению температуры

СОДЕРЖАНИЕ