ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕЗИНА

МЕТОДЫ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ

ВЫНОСЛИВОСТИ

ПРИ МНОГОКРАТНОМ РАСТЯЖЕНИИ

ГОСТ 261-79

(СТ СЭВ 5690-86)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

РЕЗИНА Методы

определения усталостной выносливости Rubber. Methods

of determining fatigue life for repeated |

ГОСТ (CT СЭВ 5690-86) |

Срок действия с 01.01.81

до 01.07.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на резину и резиновые изделия и устанавливает методы определения усталостной выносливости при многократном растяжении на машинах типа МРС-2 и УР-500.

Сущность методов заключается в многократном растяжении образцов до разрушения при знакопостоянном цикле нагружения, измерении при испытании фактических значений статистических и циклических деформаций и определении числа циклов до разрушения образцов.

По методам I и III испытание происходит при деформациях, изменяющихся от нуля до максимального значения, по методу II - от заданной статической до максимальной циклической деформации.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Для испытания применяют образцы типов I - V в форме двусторонней лопатки по ГОСТ 270-75.

(Измененная редакция, Изм. № 2).

1.2. Отбор образцов и подготовка к испытанию - по ГОСТ 270-75.

(Измененная редакция, Изм. № 1).

1.3. Предпочтительнее образцы типа I, толщиной (2,0 ± 0,2) мм.

При испытании резин с относительным удлинением при разрыве по ГОСТ 270-75 менее 300 % применяют образцы типа V.

(Измененная редакция, Изм. № 1).

1.4. Количество образцов для испытания - не менее 13.

2. АППАРАТУРА

2.1. Машина для испытания, обеспечивающая:

закрепление образцов в захватах, один из которых в процессе испытания неподвижен (пассивный захват), а другой совершает возвратно-поступательное движение (активный захват) с частотой 250 ± 20; 300 ± 20 и 500 ± 20 мин-1;

диапазон регулирования размаха активного захвата от 0 до 140 мм при частоте 250 мин-1, от 0 до 70 мм при частоте 300 мин-1 и от 0 до 50 мм при частоте 500 мин-1;

диапазон перемещения пассивного захвата от 0 до 150 мм;

установку размаха активного захвата и перемещения пассивного захвата по линейке с ценой деления шкалы 1 мм;

неизменность заданных размаха движения активного захвата и перемещения пассивного захвата в процессе испытания;

возможность устранения квазиостаточных деформаций;

автоматический счет числа циклов каждого образца;

фиксацию максимальной силы и автоматическую запись кривой «сила - смещение»;

Допускается применять машины, не обеспечивающие частоту возвратно-поступательного движения активного захвата 300 мин-1 и машины, у которых отсутствует устройство для фиксации максимальной силы и записи кривой «сила - смещение» и автоматический счет числа циклов каждого образца и у которых считается только количество циклов смещения подвижного захвата для всех образцов.

(Измененная редакция, Изм. № 2).

2.2. Для машин, не снабженных индивидуальными зажимами на отдельные образцы, для установки образцов рекомендуется приспособление, схема одного из вариантов которого приведена в приложении 1.

(Измененная редакция, Изм. № 1).

2.3. Машины с термокамерами должны обеспечивать температуру воздушной среды в рабочем объеме камеры от 50 до 150 °С со средним квадратическим отклонением погрешности регулирования установившейся температуры в рабочем объеме камеры не более 1 °С. Допускаемая погрешность измерения температуры ±2 °С.

Допускается применение машин без термокамер.

2.4. Линейка с ценой деления шкалы 1,0 мм по ГОСТ 427-75 или другой инструмент с погрешностью не более 1,0 мм.

(Измененная редакция, Изм. № 1).

2.6. Планиметр полярный типа ПП-М с погрешностью измерения ±0,5 %.

Допускается применять другие типы планиметров, предназначенные для определения площадей плоских фигур и обеспечивающие допускаемую погрешность измерения.

2.5, 2.6. (Введены дополнительно, Изм. № 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводят при температуре помещения (23 ± 2) °С или (27 ± 2) °С.

Допускается проводить испытания при повышенных температурах по ГОСТ 269-66.

При появлении химической релаксации и ползучести испытания останавливают.

(Измененная редакция, Изм. № 2).

3.2. Рекомендуемый ряд начальных динамических деформаций растяжения по методам I и II: 25, 50, 75, 100, 125, 150, 200 и 250 %; по методу III: 25, 50, 75, 100, 125 и 150 %.

Рекомендуемый ряд начальных статических деформаций растяжения: 20, 40, 60, 80, 100 и 120 %.

Статическая деформация не должна быть меньше деформаций, при которых возникает «петля» разнашивания.

Рекомендуется сначала проводить испытания при наибольшей деформации установленного ряда, а затем деформации снижать.

Наибольшая начальная деформация выбирается из условия, при котором средняя продолжительность утомления до разрушения образцов не должна быть менее 10 мин.

Испытания образцов проводят без длительных перерывов. При вынужденных перерывах образцы должны быть разгружены.

В помещении, в котором проводят испытания на усталостную выносливость, не должно быть источников образования озона.

(Измененная редакция, Изм. № 1, 2).

3.3. Метод I. Испытание при наличии петли

3.3.1. Устанавливают заданную частоту возвратно-поступательного движения активного захвата.

3.3.2. Устанавливают размах активного захвата машины в соответствии с заданной начальной динамической деформацией образцов. Для этого расстояние между метками на узкой части образца в растянутом состоянии l1 в миллиметрах вычисляют по формуле

![]() ,

,

где e0 - начальная деформация образца, %;

l - расстояние между метками на узкой части нерастянутого образца, мм.

Значение l1 округляют до целого числа.

Размах устанавливают на образце из испытуемой резины, который в дальнейшем испытанию не подлежит.

(Измененная редакция, Изм. № 1).

3.3.3. Фиксируют захваты на минимальном расстоянии друг от друга и закрепляют в них образцы по установочным меткам. Для этого активный захват устанавливают в крайнее верхнее положение, а пассивный захват приближают к нему до тех пор, пока не будет достигнуто расстояние между захватами, равное расстоянию между установочными метками.

Выползание образцов из захватов при испытании не допускается. Контроль осуществляется визуально.

(Измененная редакция, Изм. № 1).

3.3.5. Отбирают и отмечают три контрольных образца из общего количества образцов для испытания.

Включают машину и проводят испытания в течение (1,0 ± 0,1) мин. Затем машину выключают, активный захват фиксируют в крайнем верхнем положении и не более чем за 0,3 мин устраняют петлю передвижением пассивного захвата вверх, фиксируют пассивный захват и включают машину.

Испытания проводят в течение (4,0 ± 0,4) мин. Затем машину выключают и устанавливают активный захват в крайнее нижнее положение и измеряют расстояние между метками (lн) на узкой части образцов. Медленным вращением маховика машины активный захват поднимают в верхнее положение до начала появления изгиба образцов. После этого фиксируют положение маховика и для полностью расправленных образцов определяют расстояние между метками (lв) на узкой части образцов.

(Измененная редакция, Изм. № 1, 2).

3.3.6. Максимальную фактическую циклическую деформацию в момент каждого измерения (eфi) вычисляют по формуле

![]() ,

,

где lн - расстояние между метками на узкой части образцов в крайнем нижнем положении подвижного захвата, мм;

lв - расстояние между метками на узкой части образцов в крайнем верхнем положении подвижного захвата (новая длина образца после разнашивания), мм.

![]() ,

,

где N - количество циклов до разрушения образца;

ΔN1, ΔN2, … ΔNn - количество циклов утомления при деформации e1, e2, … en;

ΔNp - количество циклов утомления от момента последнего измерения деформации до разрушения образца.

Допускается среднюю фактическую деформацию для данного

образца (![]() ) вычислять по формуле

) вычислять по формуле

![]() ,

,

где t0 - продолжительность испытания от начала до разрушения образца, мин;

Δt1, Δt2, … Δtn - продолжительность испытания при деформации e1, e2, … en, мин;

Δtp - продолжительность испытания от последнего измерения до разрушения образца, мин.

Значение ![]() вычисляют до второго

десятичного знака.

вычисляют до второго

десятичного знака.

3.3.8. Среднее значение

фактической деформации для всех испытуемых образцов (![]() ) равно среднему арифметическому всех измерений контрольных

образцов

) равно среднему арифметическому всех измерений контрольных

образцов ![]() , округленному до второго десятичного знака. Пример расчета

фактических деформаций приведен в приложении 2.

, округленному до второго десятичного знака. Пример расчета

фактических деформаций приведен в приложении 2.

3.3.7, 3.3.8. (Измененная редакция, Изм. № 2).

Последующие измерения lн и lв проводят через (0,50 ± 0,03), (2,00 ± 0,01), (5,00 ± 0,01), (24,0 ± 0,1), (48,0 ± 0,1) ч, а затем при необходимости через время, кратное 24 ч.

Измерения проводят на трех контрольных образцах, при этом продолжительность измерений lн и lв не должна превышать 3 мин.

Время, затраченное на измерение, не учитывают в продолжительности испытания.

(Измененная редакция, Изм. № 1, 2).

(Введен дополнительно, Изм. № 2).

3.4. Метод II. Испытание при наличии статической деформации.

(Измененная редакция, Изм. № 2).

3.4.1. Испытания проводят по пп. 3.3.1 - 3.3.4.

3.4.2. Образцам задают начальную статическую деформацию. Для этого активный захват устанавливают в крайнее верхнее положение (образец не деформирован) и перемещают пассивный захват до тех пор, пока не будет достигнуто расстояние между метками на узкой части образца lст, в мм, которое вычисляют по формуле

![]()

где eст - статическая деформация, %;

l - расстояние между метками на узкой части нерастянутого образца, мм.

Значение lст округляют до целого числа.

3.4.3. Отбирают три контрольных образца из общего количества образцов для испытания.

Включают машину и проводят испытания в течение (4,0 ± 0,4) мин. Затем машину выключают и устанавливают активный захват в крайнее верхнее положение. Опускают пассивный захват до момента появления петли и измеряют расстояние между метками на узкой части образцов (l’в). Опускают активный захват в крайнее нижнее положение и измеряют расстояние между метками на узкой части образцов (l’н). Пассивный захват возвращают вверх и задают статическую деформацию, при которой расстояние между метками равно lст. После этого фиксируют пассивный захват.

3.4.4. Затем машину включают и проводят испытания до последующих измерений l’в и l’н или до разрушения образцов, отмечая время измерения и разрушения. Последующие измерения l’в и l’н проводят через промежутки времени, указанные в п. 3.3.9. Измерения проводят на трех контрольных образцах, при этом продолжительность измерения l’в и l’н не должна превышать 3 мин.

Если отдельные образцы имеют аномально длительную усталостную выносливость, то испытания их завершают как указано в п. 3.3.10.

(Измененная редакция, Изм. № 2).

3.4.5. Максимальные фактические циклические деформации в момент каждого измерения eфi вычисляют по формуле

![]() ,

,

где l’в - расстояние между метками в узкой части образца в крайнем верхнем положении активного захвата и в положении пассивного захвата перед появлением петли на образце, мм;

l’н - расстояние между метками в узкой части образца в крайнем нижнем положении активного захвата и в положении пассивного захвата перед появлением петли на образце, мм.

Значения максимальных фактических статических деформаций в момент каждого измерения eфi(ст) вычисляют по формуле

![]() ,

,

где lст - расстояние между метками при заданной статической деформации, мм;

l’в - расстояние между метками в узкой части образца в крайнем верхнем положении активного захвата и в положении пассивного захвата перед появлением петли на образце, мм.

Вычисленные значения eфi округляют до второго десятичного знака.

(Измененная редакция, Изм. № 1, 2).

3.4.6. Среднюю максимальную циклическую и статическую деформацию для данного контрольного образца, соответствующую испытанию до разрушения, вычисляют по п. 3.3.7.

3.4.7. Средние максимальные фактические циклические и статические деформации для всех испытанных образцов равны среднему арифметическому трех контрольных образцов.

Вычисленные значения ![]() округляют до второго

десятичного знака.

округляют до второго

десятичного знака.

(Измененная редакция, Изм. № 2).

3.5. Метод III. Испытание при гармоническом изменении деформации.

В процессе испытания фиксируют количество циклов от начала проведения испытания до разрушения каждого образца. Если при испытании партии образцов не менее 80 % из них разрушились, а остальные испытаны без разрушения до числа циклов в 1,5 раза превышающих максимальную выносливость разрушенных образцов, то дальнейшие испытания прекращают.

При испытании резин на машине типа УР-500 допускается устранять «петлю», не останавливая машину.

При разрушении первоначально взятых трех контрольных образцов выбирают три других контрольных образца.

(Измененная редакция, Изм. № 2).

3.5.1. Проводят испытания по п. 3.3.1 - 3.3.4.

3.5.3. Через (4,0 ± 0,4) мин повторно устраняют «петлю» по п. 3.5.2.

3.5.4. Подвижный захват фиксируют в крайнем верхнем положении и измеряют расстояние между метками на узкой части образцов (lв). Затем подвижный захват устанавливают в крайнее нижнее положение и измеряют расстояние между метками на узкой части образцов (lн). Измерения проводят на трех контрольных образцах, при этом продолжительность измерения lв и lн не должна превышать 3 мин.

3.5.5. Включают машину и продолжают испытания. При появлении «петли» ее устраняют и затем измеряют расстояние между метками lв и lн по п. 3.5.4 через (0,50 ± 0,03), (5,00 ± 0,01), (24,0 ± 0,1) ч, а затем при необходимости через время, кратное 24 ч.

При испытании фиксируют количество циклов от начала испытания до разрушения каждого образца.

3.5.6. Фактическую деформацию для каждого образца к данному времени испытания eфi вычисляют по п. 3.3.6.

3.5.7. Среднюю фактическую деформацию, при которой

испытывали образец до разрушения ![]() , вычисляют по п. 3.3.7.

, вычисляют по п. 3.3.7.

3.5.8. Среднюю фактическую деформацию для всех испытанных образцов вычисляют по п. 3.3.8.

3.5.1 - 3.5.8. (Введены дополнительно, Изм. № 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Усталостную выносливость при многократном растяжении (N) для каждого образца определяют количеством циклов до разрушения образца, которые определяют по показателю счетчика, при отсутствии счетчика вычисляют по формуле

N = v·t,

где v - частота колебаний подвижного захвата машины, мин-1;

t - продолжительность испытания, мин.

(Измененная редакция, Изм. № 1).

4.2. Определяют среднюю усталостную выносливость (Nср) для заданной фактической статической и динамической деформации (eф дин, eф ст) как медиану из не менее 12 образцов. Указывают максимальную и минимальную усталостную выносливость.

(Измененная редакция, Изм. № 1, 2).

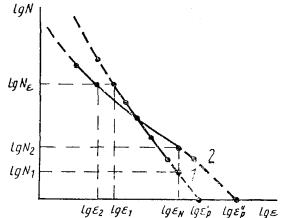

4.3. Для характеристики показателей усталостных свойств резины строят график зависимости усталостной выносливости от динамической и статической деформации. Для построения такого графика должны быть получены значения усталостной выносливости не менее четырех деформаций в диапазоне от 1·103 до 5·106 циклов.

Примеры построения графиков приведены на черт. 1 и 2.

По графикам определяют значения усталостной выносливости N, соответствующие заданной фактической деформации или значения усталостных деформаций при заданной базе утомления Nб.

Зависимость усталостной выносливости от максимальной деформации цикла

1, 2 - кривые для резин на основе различных каучуков

Черт. 1

Зависимость усталостной выносливости от статической деформации для резин различного типа

1 - высокопрочные эластомеры, кристаллизующиеся при растяжении; 2 - высокопрочные наполненные некристаллизующиеся резины; 3 - малопрочные ненаполненные резины

Черт. 2

Допускается зависимость усталостной выносливости от максимальной деформации цикла строить в полулогарифмических координатах в виде зависимости lg N от e.

При необходимости определения показателей усталостной прочности или усталостной выносливости за пределами экспериментальной зависимости в области небольших деформаций допускается экстраполировать прямые не более чем на один десятичный знак.

При экстраполяции усталостной выносливости в область больших значений механических параметров (K·lg N = 0) диапазон экстраполяции увеличивается до трех десятичных знаков.

(Измененная редакция, Изм. № 1, 2).

4.4. Для характеристики усталостных свойств резин, которые определяются зависимостью показателей усталостной прочности от повторения нагружения, используют коэффициент усталостной выносливости be, вычисляемый по формуле

,

,

где N - усталостная выносливость, цикл;

eр - удлинение при разрыве, при однократном нагружении. Определяется экстраполяцией кривой lg N - lg e к значению lg N = 0;

eфакт. - фактическая деформация.

Пример вычисления фактических деформаций приведен в справочном приложении 2.

(Измененная редакция, Изм. № 1).

4.5. Метод пересчета результатов испытаний, полученных в режиме заданных деформаций, на режим заданных напряжений или энергии деформаций приведен в приложении 3.

Термины и определения, используемые в стандарте, приведены в приложении 4.

(Измененная редакция, Изм. № 2).

4.6. Результаты испытаний по методам I и III сопоставимы между собой и несопоставимы с методом II. Результаты испытаний каждого метода сравнимы для образцов, имеющих одинаковые размеры и испытанных в одинаковых условиях.

4.7. Результаты испытаний записывают в протокол, содержащий:

условное обозначение резины;

дату и условия вулканизации;

обозначение метода испытания;

деформацию растяжения - динамическую и статическую;

температуру испытания;

количество циклов до разрушения каждого образца;

значение N по медиане ![]() ;

;

показатели усталостных свойств резин;

дату проведения испытания;

обозначение настоящего стандарта.

4.6; 4.7. (Измененная редакция, Изм. № 1, 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СХЕМА ОДНОГО ИЗ ВАРИАНТОВ ПРИСПОСОБЛЕНИЯ ДЛЯ УСТАНОВКИ ОБРАЗЦОВ

Приспособление состоит из двух металлических пластинок, скрепленных между собой винтовыми или какими-либо другими зажимами.

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕР ВЫЧИСЛЕНИЯ ФАКТИЧЕСКИХ ДЕФОРМАЦИЙ ПРИ ЗАДАННОЙ НАЧАЛЬНОЙ ДЕФОРМАЦИИ e0 = 100 %

Контрольный образец № 1: первое измерение через 4 мин - eф1 = 0,93, второе измерение через 30 мин eф2 = 0,90, третье измерение через 5 ч (300 мин) - eф3 = 0,89, образец разрушился через 7 ч (420 мин).

![]() = 1 / 420 · [0,93·4 + 0,90·26 + 0,89

(270+120)] = 0,89.

= 1 / 420 · [0,93·4 + 0,90·26 + 0,89

(270+120)] = 0,89.

Контрольный образец № 2: первое измерение eф1 = 0,92, второе измерение eф2 = 0,89, третье измерение eф3 = 0,83, образец разрушился через 6 ч (360 мин).

![]() = 1 / 360 · [0,92·4 + 0,89·26 + 0,88

(270+60)] = 0,88.

= 1 / 360 · [0,92·4 + 0,89·26 + 0,88

(270+60)] = 0,88.

Контрольный образец № 3: первое измерение eф1 = 0,91, второе измерение eф2 = 0,83, третье измерение eф3 = 0,87, образец разрушился через 9 ч (540 мин).

![]() = 1 / 540 · [0,91·4 + 0,88·26 + 0,87 (270 +

240)] =0,87.

= 1 / 540 · [0,91·4 + 0,88·26 + 0,87 (270 +

240)] =0,87.

Среднее значение деформации eф ср = 1 / 3 (0,89 + 0,88 + 0,87) = 0,88.

Контрольный образец № 4 (взят после обрыва образца № 2): первое измерение через 6 ч - e1 = 0,88; второе измерение через 12 ч - e2 = 0,87; образец разрушился через 13 ч.

eф4 = 1 / 780 (0,88·360 + 0,87·420) = 0,87

среднее значение деформации:

![]() = 1 / 4 · (0,89 + 0,88 + 0,87 + 0,87) = 0,88.

= 1 / 4 · (0,89 + 0,88 + 0,87 + 0,87) = 0,88.

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 3

Справочное

МЕТОД ПЕРЕСЧЕТА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ, ПОЛУЧЕННЫХ В РЕЖИМЕ ЗАДАННЫХ ДЕФОРМАЦИЙ, НА РЕЖИМЫ ЗАДАННЫХ НАПРЯЖЕНИЙ ИЛИ ЭНЕРГИИ ДЕФОРМАЦИИ

1а. Для пересчета результатов испытаний, полученных в режиме заданных деформаций, на режимы заданных напряжений или энергии деформации необходимо построить зависимость напряжений от деформации и энергии деформации от величины деформации.

(Введен дополнительно, Изм. № 2).

1. Образцы для испытания рекомендуется брать в форме двусторонней лопатки по ГОСТ 270-75, типа I и V или в форме полоски шириной 0,6 - 1,0 см и длиной 10 - 12 см. Предпочтительнее применять образцы типа V и полоски.

(Измененная редакция, Изм. № 2).

2. Заготавливают три образца для каждой деформации из тех же пластин, из которых заготавливались образцы для усталостных испытаний.

На узкую часть образца наносят параллельные метки для измерения удлинения и подготавливают образцы к испытанию по ГОСТ 270-75.

Расстояние между метками образца типа V и в форме полосок должно быть l0 = (5,0 ± 0,1) см. Определяют толщину d0 в см и ширину образцов b0 в см.

3. Подготовленные три образца испытывают в течение (4,0 ± 0,4) мин на машине для усталостных испытаний при той же начальной деформации, что и усталостные испытания. Испытания проводят по методу I или III.

4. После растяжения через (10 ± 1) мин измеряют расстояние между метками l0 в см и определяют новое сечение образца S в м2 (см2) по формуле

![]() .

.

2, 3, 4 (Введены дополнительно, Изм. № 1).

5. Затем образцы растягивают со скоростью (1000 ± 50) мм/мин на разрывных машинах.

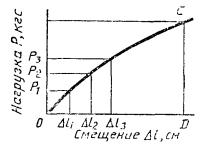

При этом самопишущий прибор записывает кривую растяжения в координатах «нагрузка - смещение».

Образцы растягивают при деформациях, при которых проводили усталостные испытания.

Для образцов в форме лопаток по ГОСТ 270-75 испытания проводят на машинах, оборудованных экстензометрами.

При отсутствии таких машин кривую «нагрузка - смещение» получают, используя образцы в форме полосок, при этом за расстояние между метками образца принимают расстояние между зажимами. Не допускается выползание образцов из зажимов. Рекомендуется использовать самозатягивающиеся зажимы типа ЗМУ-0,5 и образцы с наплывами.

6. По кривой растяжения определяют напряжение fф в Ньютонах (килограмм-силах) при заданной фактической деформации (eф) по формуле

fф = Pф / S,

где S - сечение образца после утомления в см2;

Pф - нагрузка в Н (кгс) при смещении Δlф = eф·l0, соответствующая средней фактической деформации.

5, 6 (Измененная редакция, Изм. № 2).

7. Удельную энергию фактической деформации (Wф) в мегаджоулях на кубический метр (килограмм-сантиметрах на кубический сантиметр) определяют планиметрированием площади под кривой растяжения P - Δl и вычисляют по формуле

![]() ,

,

где S’ - площадь диаграммы, определенная планиметром, см2;

K1 - значение 1 см диаграммы на оси силы, Н (кгс);

K2 - значение 1 см диаграммы на оси смещения.

Объем образца между метками или между зажимами (V) в кубических сантиметрах вычисляют по формуле

V = S·l’0,

где S - сечение образца после утомления, см2;

l’0 - расстояние между метками или между зажимами после утомления, см.

8. Удельную энергию деформации (W), в мегаджоулях на кубический метр (килограмм-сантиметрах на кубический сантиметр), если известна зависимость «нагрузка - смещение» (черт. 3), вычисляют по формуле

W = 1/2S [P1·e1 + (P1 + P2)(e2 - e1) + (P2 + P3)(e3 - e2) + … +(Pn-1 + Pn)(eф - en-1)],

где e1, e2, e3, …, en, eф, - деформации на участках разбиения кривой растяжения на отрезки, близкие к прямым линиям, определяемые по формуле

e = Δl/l0.

где Δl - смещение, см;

l0 - расстояние между метками (для образцов лопаток или между зажимами - для образцов полосок), см;

P1, P2, P3, …, Pn, Pф, Н (кгс) - нагрузка при деформациях e1, e2, e3, …, en, eф.

9. Кривую растяжения допускается строить по точкам, при этом расстояние между метками или зажимами в параллельной части образца должно быть (5,0 ± 0,1) см.

7 - 9 (Введены дополнительно, Изм. № 1).

10. Определив значение напряжения при заданной фактической деформации (fф) и удельной энергии фактической деформации (Wф), при которых проводились испытания, строят кривые усталостной выносливости в координатах lg N - lg f и lg N - lg W. С помощью этих кривых определяют значения усталостной выносливости для заданных значений f или W, а также значения усталостной прочности и усталостной энергии деформации при заданной базе утомления.

Для характеристики усталостных свойств резин по методам I и III определяют коэффициент усталостной выносливости (bw) по формуле

![]() ,

,

где N - усталостная выносливость, цикл;

Wp - энергия разрушения, определяемая экстраполяцией зависимости lg N - lg W к lg N = 0;

W - энергия деформации в МДж/м2.

Черт. 3

Коэффициент усталостной выносливости определяется только свойствами материала, изучение его зависимости от деформации позволяет выявить особенности усталостных свойств резин.

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 4

Справочное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термин |

Буквенное обозначение |

Определение |

|

Длина измерительного участка нерастянутого образца или длина измерительного участка до утомления, мм |

l |

Длина измерительного участка в недеформированном образце |

|

Длина измерительного участка в растянутом состоянии, мм |

l1 |

Длина измерительного участка образца при установленной начальной циклической деформации |

|

Начальная деформация образца, % |

e0 |

Деформация образца до утомления |

|

Фактическая циклическая деформация для каждого образца в данное время утомления |

eф1 |

Значение фактической циклической деформации каждого образца к определенному времени утомления |

|

Длина измерительного участка образца, когда подвижный захват находится в крайнем верхнем положении (новая длина образца после его разнашивания), мм |

lв |

Новая длина измерительного участка образца, равная сумме начальной длины образца и величины ее приращения в результате его разнашивания |

|

Длина измерительного участка образца, когда подвижный захват находится в крайнем нижнем положении, мм |

li |

Длина измерительного участка образца в растянутом состоянии после заданного времени утомления |

|

Среднее значение фактической циклической деформации, при которой происходило утомление образца до разрушения |

|

Среднее статическое значение циклической деформации отдельного образца, к которой относится усталостная выносливость этого образца |

|

Усталостная выносливость при многократном растяжении, циклы |

N |

Количество циклов многократных деформаций, которое может выдержать образец в заданных условиях, не разрушаясь, или число циклов до разрушения образца |

|

Число циклов утомления при деформациях e1, e2, …, en. |

ΔN1, ΔN2, …, ΔNn |

|

|

Число циклов утомления от момента последнего измерения деформации до разрушения образца |

ΔNр |

|

|

Продолжительность испытания при деформации e1, e2, …, en, мин |

Δt1, Δt2, …, Δtn |

|

|

Продолжительность от начала испытания до разрушения образца, мин |

t0 |

|

|

Продолжительность от последнего измерения до разрушения образца, мин |

Δtр |

|

|

Расстояние между метками на узкой части нерастянутого образца, мм |

l |

|

|

Длина измерительного участка образца, растянутого до заданной статической деформации |

lст |

Длина измерительного участка, равная сумме начальной длины образца и статического смещения |

|

Начальная статическая деформация, % |

eст |

Деформация образца, вызванная статическим растяжением |

|

Фактическая деформация |

e |

Фактическая статическая деформация, установившаяся после разнашиваемости образца от циклической деформации и релаксации статического напряжения |

|

Фактическая статическая деформация для каждого образца в данное время |

eфi |

Значение фактической статической деформации каждого образца к определенному времени утомления |

|

Среднее значение статической деформации, при которой происходило утомление образца до разрушения |

|

Среднее статистическое значение статической деформации отдельного образца, к которой относятся усталостная выносливость образца |

|

Длина измерительного участка образца, когда подвижный захват находится в крайнем верхнем положении, а неподвижный захват в положении перед моментом появления «петли» на образце, мм |

l’в |

Новая длина образца, равная сумме начальной длины и величины разнашивания образца от действия циклической и статической деформации |

|

Длина измерительного участка образца, когда подвижный захват находится в крайнем нижнем положении, а неподвижный захват в положении перед моментом появления «петли» на образце (как при определении l’в), мм |

l’н |

Длина образца, равная сумме новой длины образца и величины циклического растяжения, в отсутствии статической деформации |

|

Сечение образца после его разнашивания, см2 |

S |

Сечение образца, соответствующее новой длине образца |

|

Толщина образца, м, см |

d0 |

Начальная толщина образца |

|

Ширина образца, м, см |

b0 |

Начальная ширина образца, определенная шириной вырубного штанцевого ножа |

|

Условное напряжение, определяемое по кривой растяжения, МПа |

f |

Условное напряжение, соответствующее заданной деформации (определяется из отношения к сечению образца) |

|

Нагрузка при смещении, Н |

P |

Сила, соответствующая заданной деформации |

|

Удельная энергия растяжения для фактической деформации, МДж/м3 |

W |

Удельная энергия, соответствующая заданной фактической циклической деформации |

|

Площадь диаграммы, м2, см2 |

Sd |

Определяется путем планиметрирования или численным интегрированием |

|

Значение 1 см диаграммы на оси силы, Н/см |

K1 |

Масштабный коэффициент |

|

Значение 1 см диаграммы на оси смещения |

K2 |

Масштабный коэффициент |

|

Усталостная удельная энергия деформации, МДж/м3 |

Wf |

Максимальное значение удельной энергии деформации, при котором материал в данных условиях может обеспечивать заданную усталостную выносливость |

|

Коэффициент усталостной выносливости |

be |

Коэффициент, определяемый из соотношения и характеризующий сопротивление резины усталости |

|

Коэффициент разрушаемости |

1/bw |

Коэффициент, характеризующий снижение усталостной энергии при увеличении длительности утомления |

(Введено дополнительно, Изм, № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

РАЗРАБОТЧИКИ

В.А. Сапронов, М.К. Хромов, К.Н. Лазарева, В.В. Яковлева,

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.12.79 № 4710

3. Стандарт содержит все требования СТ СЭВ 5690-86

4. ВЗАМЕН ГОСТ 261-74

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 127-75 |

|

|

ГОСТ 7762-74 |

6. Срок действия продлен до 01.07.94 Постановлением Госстандарта СССР от 29.09.87 № 3802

7. ПЕРЕИЗДАНИЕ (декабрь 1989 г.) с Изменениями № 1, 2, утвержденными в сентябре 1985 г. и сентябре 1987 г. (ИУС 12-85, 1-88).

СОДЕРЖАНИЕ