ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТИНЫ, СТЕРЖНИ, ТРУБКИ ЭБОНИТОВЫЕ ЭЛЕКТРОТЕХНИЧЕСКИЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 2748-77

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

Содержание

|

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЛАСТИНЫ, СТЕРЖНИ, ТРУБКИ ЭБОНИТОВЫЕ ЭЛЕКТРОТЕХНИЧЕСКИЕ Технические условия Hard rubber plates, rods and tubes for

electrotechnical purposes. |

ГОСТ |

Срок действия с 01.01.78

до 01.01.90

Настоящий стандарт распространяется на электротехнический эбонит, выпускаемый в виде пластин, стержней и трубок.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. В зависимости от назначения эбонит изготовляют трех марок:

А - для высокой электрической изоляции,

Б - для общей электрической изоляции,

В - в качестве поделочного материала.

1.2. Основные размеры пластин должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Толщина |

Длина |

Ширина |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

0,8; 1,0; 1,2; |

±0,2 |

500 |

±25 |

250 |

±12,0 |

|

1,5; 2,0; 2,5 |

500 |

±25 |

500 |

±25,0 |

|

|

3,0; 4,0 |

±0,3 |

1000 |

±50 |

500 |

±25,0 |

|

5,0; 6,0; 8,0; 10,0 |

±0,5 |

500 |

±25 |

250 |

±12,0 |

|

12,0; 16,0 |

±1,0 |

500 |

±25 |

500 |

±25,0 |

|

20; 25,0 |

±1,5 |

1000 |

±50 |

500 |

±25,0 |

|

32 |

±2,0 |

|

|

|

|

Примечание. По согласованию потребителя с изготовителем допускается изготовлять пластины других размеров по толщине от 0,5 мм в пределах данной таблицы.

1.3. Стержни должны изготовляться длиной не менее 250 мм.

1.4. Диаметры стержней должны соответствовать указанным в табл. 2.

Таблица 2

мм

|

Диаметр |

|

|

Номин. |

Пред. откл. |

|

5,0; 6,0 |

±0.8 |

|

8,0; 10,0 |

±1,0 |

|

12,0; 16,0; 18,0 |

±1,3; (±1,5) |

|

20,0; 25,0 |

±1,5; (±2,0) |

|

32,0; 40,0 |

±2,0; (±2,5) |

|

45,0 |

±2 5; (±3,0) |

|

50,0; 60,0 |

±2,5; (±3,5) |

|

75,0 |

±3,0; (±4,0) |

Примечания:

1. По согласованию между потребителем и изготовителем допускается изготовлять стержни других размеров в пределах данной таблицы.

2. Предельные отклонения в скобках допускаются для стержней марок Б и В.

(Измененная редакция, Изм. № 2, 3).

1.5. Трубки должны изготовлять длиной не менее 400 мм.

1.6. Размеры трубок должны соответствовать указанным в табл. 3.

Таблица 3

мм

|

Внутренний диаметр |

Толщина стенок |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

5 |

±0,3 |

1,0 |

±0,2 |

|

2,0 |

±0,2 |

||

|

4,0 |

±0,4 |

||

|

6; 8 |

±0,5 |

2,0 |

±0,2 |

|

4,0 |

±0,4 |

||

|

6,0 |

±0,6 |

||

|

10; 12 |

±0,5 |

4,0 |

±0,4 |

|

6,0 |

±0,6 |

||

|

8,0 |

±0,8 |

||

|

16 |

±0,5 |

4,0 |

±0,4 |

|

6,0 |

±0,6 |

||

|

8,0 |

±0,8 |

||

|

10,0 |

±1,0 |

||

|

12,0 |

±1,5 |

||

|

14,0 |

±1,5 |

||

|

20 |

±1,0 |

4,0 |

±0,4 |

|

6,0 |

±0,6 |

||

|

8,0 |

±0,8 |

||

|

10,0 |

±1,0 |

||

|

12,0 |

±1,5 |

||

|

14,0 |

±1,5 |

||

|

16,0 |

±1,5 |

||

|

18,0 |

±1,5 |

||

|

25 |

±1,0 |

4,0 |

±0,4 |

|

6,0 |

±0,6 |

||

|

8,0 |

±0,8 |

||

|

10,0 |

±1,0 |

||

|

12,0 |

±1,5 |

||

|

14,0 |

±1,5 |

||

|

16,0 |

±1,5 |

||

|

18,0 |

±1,5 |

||

|

20,0 |

±2,0 |

||

|

32 |

±1,5 |

6,0 |

±0,6 |

|

8,0 |

±0,8 |

||

|

10,0 |

±1,0 |

||

|

12,0 |

±1,5 |

||

|

14,0 |

±1,5 |

||

|

16,0 |

±1,5 |

||

|

18,0 |

±1,5 |

||

|

20,0 |

±2,0 |

||

|

40 |

±2,0 |

10,0 |

±1,0 |

|

12,0 |

±1,5 |

||

|

14,0 |

±1,5 |

||

|

18,0 |

±1,5 |

||

|

20,0 |

±2,0 |

||

|

50 |

±2,0 |

10,0 |

±1,0 |

|

12,0 |

±1,5 |

||

|

14,0 |

±1,5 |

||

|

16,0 |

±1,5 |

||

|

18,0 |

±1,5 |

||

|

20,0 |

±2,0 |

||

Пример условного обозначения пластины эбонита марки А, толщиной 12 мм:

Пластина эбонит А12 ГОСТ 2748-77

То же, для стержня эбонита марки Б, диаметром 25 мм:

Стержень эбонит Б-25 ГОСТ 2748-77

То же, для трубки эбонита марки А, внутренним диаметром 5 мм толщиной стенки 1 мм:

Трубка эбонит А 5X1 ГОСТ 2748-77

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Эбонит должен выпускаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. По физико-механическим и электрическим свойствам эбонит должен соответствовать нормам, указанным в табл. 4.

|

Наименование показателя |

Норма для эбонита марки |

||

|

А |

Б |

В |

|

|

1. Плотность, кг/м3 (г/см3), не более |

1,25·103 |

1,25·103 |

1,4·103 |

|

|

(1,25) |

(1,25) |

(1,4) |

|

2. Водопоглощение, %, не более |

0,3 |

0,3 |

1,0 |

|

3. Хрупкость, М·Дж/м3 (кгс·см/см3), не менее |

0,15 (1,5) |

0,12 (1,2) |

0,05 (0,5) |

|

4. Прочность при статическом изгибе, Мпа (кгс/см2), не менее |

|

|

|

|

для пластин |

69 (700) |

59 (600) |

39 (400) |

|

для стержней |

59 (600) |

59 (600) |

39 (400) |

|

5. Прочность при разрыве, МПа (кгс/см2), не менее |

17 (170) |

13 (130) |

7 (70) |

|

6. Прочность при раздавливании, Мпа (кгс/см2), не менее |

59 (600) |

49 (500) |

40 (400) |

|

7. Твердость МПа (кгс/см2), не менее |

74 (750) |

74 (750) |

59 (600) |

|

8. Теплостойкость по Мартенсу, °С, не менее |

50 |

50 |

40 |

|

9. Удельное поверхностное электрическое сопротивление, Ом, не менее |

1014 |

1012 |

- |

|

10. Удельное объемное электрическое сопротивление, Ом·м, не менее |

1013 |

1012 |

- |

|

11. Тангенс угла диэлектрических потерь при 50 Гц, не более |

0,01 |

0,02 |

- |

|

12. Электрическая прочность, кВ/мм, не менее |

15 |

15 |

- |

|

13. Тангенс угла диэлектрических потерь при 106 Гц, не более |

0,01 |

- |

- |

|

14. Диэлектрическая проницаемость при 106 Гц, не более |

3,5 |

|

- |

Примечания:

1. (Исключено, Изм. № 1).

2. Сопротивление срезу эбонита, МПа (кгс/смг), не менее: для марки А - 30 (300), для марки Б - 25 (250), для марки В - 15 (150) - справочные величины.

(Измененная редакция, Изм. № 1, 2).

2.3. При воздействии на эбонит машинного масла С (ГОСТ 20799-88), серной кислоты плотности 1,32·103 кг/м3 (ГОСТ 2184-77) и раствора едкой щелочи плотности 1,4-103 кг/м3 (ГОСТ 2263-79) при температуре от 15 до 20°С в течение 24 ч твердость эбонита марок А и Б не должна понижаться более чем на 10 % от норм настоящего стандарта.

(Измененная редакция, Изм. № 3).

2.4. Изменение хрупкости эбонита при температуре минус 50°С не должно быть более 50 %.

2.3, 2.4. (Измененная редакция, Изм. № 1).

2.5. Эбонит должен быть однородным, без металлических блесток, внутренних пор, раковин и расслоений.

2.6. На пластине допускаются цветные пятна.

2.7. На стержнях и трубах допускаются:

а) овальность - в пределах допускаемых отклонений по диаметру;

б) отпечатки от ткани и металлических трубок;

в) шероховатость.

(Измененная редакция, Изм. № 2).

2.8. Показатели внешнего вида эбонита должны соответствовать нормам, указанным в табл. 5.

Таблица 5

|

Наименование показателя |

Норма для марки |

|

|

А |

Б |

|

|

Пластины |

|

|

|

Раковины и вмятины (в пределах минусового допуска по толщине) |

Не более 5 шт. общей площадью 10 см2 |

Не более 10 шт. общей площадью 20 см2 |

|

Утолщение и утоньшение (в пределах удвоенного плюсового допуска) |

40 мм от краев пластины |

|

|

Стрела прогиба |

5 мм на длину 500 мм |

5 мм на длину 300 мм |

|

Царапины и шероховатости |

5 % поверхности |

10 % поверхности |

|

Стержни |

|

|

|

Стрела прогиба |

5 мм на длину не ме нее 500 мм |

5 мм на длину не менее 300 мм |

|

Утолщение или утоньшение (в пределах удвоенного плюсового допуска) |

40 мм от краев стержня |

|

|

Трубки |

|

|

|

Стрела прогиба |

5 мм на длину не менее 500 мм |

5 мм на длину не менее 300 мм |

|

Неравномерность толщины стенок |

В пределах допускаемых отклонений по диаметру трубок |

|

2.9. Внешний вид поверхности пластин, стержней и трубок из эбонита марки В должен быть согласован с потребителем.

2.10. Эбонит должен поддаваться следующей механической обработке: штамповке (пластины толщиной до 5 мм в подогретом виде), сверловке, обточке, нарезке резьбы.

Эбонит марок А и Б должен полироваться. После полировки эбонит должен иметь ровную глянцевую черную поверхность. Допускается коричневый оттенок и матовость.

2.11. Эбонит, предназначенный для стран с тропическим климатом, должен соответствовать ГОСТ 15152-69.

3. ПРАВИЛА ПРИЕМКИ

3.1. Эбонит принимают партиями. За партию принимают эбонит одной марки и одной котловарки, оформленной одним документом о качестве.

Документ о качестве должен содержать:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение эбонита;

номер партии;

массу нетто в килограммах;

дату изготовления;

штамп технического контроля;

обозначение настоящего стандарта.

3.2. При проведении приемо-сдаточных испытаний эбонит подвергают проверке:

по внешнему виду - 100 %, по размерам - 10 % от партии.

3.3. При периодических испытаниях определяют физико-механические показатели по табл. 4 (пп. 1-8), электрические показатели по табл. 4 (пп. 9-12) и твердость по п. 2.3 - на одном изделии или на образцах, свулканизованных из той же смеси, не реже одного раза в шесть месяцев.

Электрические показатели для эбонита марки А, применяемого потребителем в высокочастотных установках, определяются по табл. 4 (пп. 13, 14), на одном изделии или на образцах, свулканизованных из той же смеси, не реже одного раза в шесть месяцев.

3.4. При типовых испытаниях определяют все показатели на одном изделии или на образцах, свулканизованных из той же смеси в прессе или котле.

3.5. Потребитель проводит приемо-сдаточные испытания эбонита по пп. 3.2 и 3.3 в количестве 1 % от партии.

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке, взятой из той же партии.

Результаты повторных испытаний распространяются на всю партию.

Разд. 3. (Измененная редакция, Изм. № 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний вид эбонита проверяют визуально.

4.2. Длину и ширину пластин проверяют измерительными инструментами, погрешность измерения которых ± 1 мм.

Толщину пластин проверяют микрометром или другим измерительным инструментом с точностью до 0,1 мм в 10 точках, расположенных по периметру пластины на расстоянии не менее 40 мм от края.

4.3. Длину стержней и трубок проверяют металлической линейкой по ГОСТ 427-75, обеспечивающей точность измерения до 1 мм.

Диаметр стержней и внутренний диаметр трубок проверяют измерительным инструментом, погрешность измерения которого 0,1 мм, не менее чем в трех точках, расположенных равномерно по длине стержней и трубок и сдвинутых на 60° по окружности.

Толщину стенок трубок проверяют около каждого конца трубки не менее чем в трех точках мерительным инструментом, обеспечивающим точность измерения до 0,1 мм.

4.4. Для определения способности к механической обработке эбонит обрабатывают на сверлильном станке с частотой вращения шпинделя 1200-1500 об/мин, спиральным сверлом диаметром 11 мм, имеющим спиральную заточку режущей части. Наружное отверстие просверленного участка эбонита марок А и Б должно иметь форму правильной окружности и не должно содержать отколов по поверхности и в глубину, для марки В - не более пяти отколов.

Для определения способности эбонита к полировке образцы шлифуют на шлифовальном станке с последующей полировкой на бумазейных шайбах с применением полирующих материалов.

4.5. Физико-механические испытания - по ГОСТ 24841-81.

4.5.1. Образцы для проверки физико-механических свойств вырезают непосредственно из изделий.

Допускается проводить испытания на стандартных образцах, свулканизованных из той же смеси в прессе или котле.

4.5.2. Плотность эбонита определяют по ГОСТ 267-73.

4.5.3. Водопоглощение эбонита определяют по ГОСТ 4650-80 на образцах размером 10×15×120 мм. Водопоглощение вычисляют до 0,01 % и округляют до 0,1 %.

4.5.4. Прочность при статическом изгибе определяют по ГОСТ 255-75.

4.5.5. Хрупкость эбонита определяют по ГОСТ 258-75.

4.5.6.Сопротивление срезу определяют по ГОСТ 211-75.

4.5.7. Определение прочности при разрыве

4.5.7.1. Для проведения испытания применяют разрывную машину, обеспечивающую:

приложение нагрузки не более 1,5 % от фактической величины;

скорость движения подвижного зажима такую, чтобы прилагаемая сила достигла максимальной величины за (30 ±15) с.

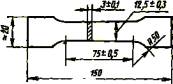

Форма и размеры образцов для испытаний указаны на чертеже. Поверхности и боковые стороны образца должны быть гладкими.

Испытанию подвергают не менее трех образцов. При разрыве образцов за пределами узкой части, а также при явных дефектах испытания считают неудовлетворительными и проводят повторно.

(Измененная редакция, Изм. № 3).

4.5.7.2. Прочность при разрыве (σ) в МПа. (кгс/см2) вычисляют по формуле:

![]()

где F - максимальная нагрузка, вызвавшая разрушение образца в рабочей части, Н (кгс);

S - площадь поперечного сечения образца, м2 (см2).

За результат испытания принимают среднее арифметическое результатов испытаний трех образцов.

(Измененная редакция, Изм. № 3).

4.5.8. Определение прочности при раздавливании

Образцы для испытаний должны иметь форму цилиндра диаметром (10,0 ±0,1) мм и высотой (10,0 ±0,1) мм.

Для проведения испытания применяют машину с непрерывно работающим индикатором прилагаемого усилия, находящегося в пределах 1.3 % его истинного значения.

Скорость перемещения подвижного зажима должна быть такой, чтобы сила достигла своего максимума за (30 ±15) с. Две плоские пластины монтируют на испытательной машине параллельно друг другу для передачи силы сжатия на образец в осевом направлении.

Образец помещают между параллельными пластинами и сжимают его в осевом направлении с постоянной скоростью таким образом, чтобы он разрушился через (30 ±15) с.

Записывают максимальное усилие, прилагаемое к образцу, до момента его разрушения.

Испытанию подвергают не менее трех образцов. Прочность при раздавливании (σ1) в МПа (кгс/см2) вычисляют по формуле:

![]()

где F1 - максимальная нагрузка, вызвавшая разрушение образца в рабочей части, Н (кгс);

S1 - площадь поперечного сечения образца, м2 (см2).

За результат испытания принимают среднее арифметическое результатов испытаний трех образцов.

(Измененная редакция, Изм. № 3).

4.5.9. Твердость эбонита определяют по ГОСТ 4670-77.

4.5.10. Теплостойкость по Мартенсу определяют по ГОСТ 21341-75.

4.5.11. Хрупкость при температуре минус 50°С определяют на стандартных образцах по п. 4.5.5 после выдержки их в криокамере в течение не менее 3 ч. Время от выемки образцов из камеры до начала испытаний не должно быть более 1 мин.

4.6. Определение электрических свойств

4.6.1. Общие требования к образцам, электродам, приборам и проведению испытаний - по ГОСТ 6433.1-71 - ГОСТ 6433.4-71.

4.6.2. Образцы для проведения испытаний должны иметь форму круга или квадрата с диаметром или стороной квадрата 100 мм и толщиной (2 ±0,2) мм. Образцы вырезают из изделия или вулканизуют из той же смеси в прессе или котле по оптимальному режиму.

4.6.3. Удельное поверхностное электрическое сопротивление, удельное объемное электрическое сопротивление, тангенс угла диэлектрических потерь и электрическую прочность измеряют на одном и том же образце.

4.6.4. Испытуемые образцы перед измерением выдерживают не менее 48 ч при температуре (15-35)°С и относительной влажности (45-75) %.

4.6.5. Электроды для определения удельного объемного и удельного поверхностного электрических сопротивлений и тангенса угла диэлектрических потерь должны быть изготовлены из отожженной алюминиевой фольги толщиной от 0,005 до 0,02 мм (ГОСТ 618-73).

Размеры электродов, мм:

диаметр измерительного электрода - (50 ±0,2);

диаметр высоковольтного электрода - 75;

ширина охранного кольца - 10;

величина зазора между измерительным электродом и охранным кольцом - (2 ±0,2) мм.

Перед притиранием к поверхности образца электроды, вырезанные из фольги, должны быть смазаны тонким слоем вазелина (ГОСТ 5774-76) или кремний-органической смазки (ГОСТ 6267-74).

4.6.6. Нажимные металлические электроды должны быть изготовлены из нержавеющей стали или латуни, параметр шероховатости поверхности которых Ra по ГОСТ 2789-73 должен быть не более 0,32 мкм.

Контакт с образцом проводят нажатием давлением 1 МПа (0,1 кгс/см2).

(Измененная редакция, Изм. № 1).

4.6.7. Электрическую прочность определяют по ГОСТ 6433.3-71 (электроды - по п. 2.3 черт. 6).

4.6.8. Удельное поверхностное и удельное объемное электрическое сопротивление измеряют по ГОСТ 6433.2-71 при фиксированном напряжении 100 В.

Перед началом испытаний электроды на образце должны быть замкнуты не менее 1 мин до подачи испытательного напряжения. Время выдержки образца под напряжением 1 мин.

4.6.9. Тангенс угла диэлектрических потерь при частоте 50 Гц определяют при напряжении 3000 В по ГОСТ 6433.4-71 и вычисляют с погрешностью до 0,01.

Тангенс угла диэлектрических потерь и диэлектрическую проницаемость при 106 Гц определяют по ГОСТ 22372-77 по показаниям прибора или вычисляют с погрешностью до 0,01 и 0,1 соответственно.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. К пластинам, отправляемым без упаковки, приклеивают ярлык, а к стержням и трубкам, связанным в пачки массой не более 25 кг, привязывают ярлык.

Маркировку ярлыком производят по ГОСТ 14192-77 с указанием следующих дополнительных обозначений: номера партии, даты изготовления, обозначения настоящего стандарта.

5.2. Пластины, стержни, трубки упаковывают в ящики по ГОСТ 2991-85, ГОСТ 18573-86 и ГОСТ 5959-80.

Масса брутто ящиков должны быть не более 80 кг. Ящики должны быть выложены внутри бумагой по ГОСТ 8273-75.

Допускается по соглашению с потребителем упаковывать эбонит в ящики нестандартных размеров.

Допускается упаковывать эбонит одной марки, вида и размера в пачки массой не более 25 кг, перевязанные тесьмой или шпагатом по ГОСТ 17308-88, обернутые бумагой по ГОСТ 8828-75 и обшитые оберточной тканью по ГОСТ 5530-81.

Допускается упаковка эбонита в контейнеры без увязки в пачки.

(Измененная редакция, Изм. № 3).

5.3. Транспортная маркировка - по ГОСТ 14192-77.

(Измененная редакция, Изм. № 2).

5.4. Маркировка и упаковка эбонита, предназначенного в страны с тропическим климатом, - по ГОСТ 15152-69.

5.5. Маркировку и упаковку эбонита, предназначенного для экспорта, производят по нормативно-технической документации.

(Измененная редакция, Изм. № 3).

5.6. (Исключен, Изм. № 1).

5.7. Эбонит транспортируют любым видом транспорта, при этом он должен быть предохранен от воздействия атмосферных осадков, ударов и механических повреждений.

Допускается по соглашению с потребителем транспортировать эбонит без упаковки в ящики и пачки.

5.8. Эбонит должен храниться в горизонтальном положении в упакованном виде или на полках без упаковки при температуре от 0 до плюс 35°С в закрытом помещении, защищенном от воздействия прямых солнечных лучей, и находиться не ближе 1 м от отопительных или других теплоизлучающих приборов.

5.9. Эбонит, транспортируемый при температуре ниже 0°С, должен быть выдержан при температуре (20 ±3)°С не менее 24 ч перед вскрытием тары и применением.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие качества эбонита требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

6.2. Гарантийный срок хранения эбонита - 10 лет со дня изготовления.

6.3. По истечении указанного гарантийного срока хранения перед использованием эбонит должен быть проверен на соответствие требованиям настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

ИСПОЛНИТЕЛИ

Г.С. Клитеник; О.М. Кочанова; С.П. Тахтуев; В.И. Малахова; И.И. Стрелок

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 09.03.77 № 591

3. ВЗАМЕН ГОСТ 2748-53

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 211-75 |

|

|

ГОСТ 255-75 |

|

|

ГОСТ 258-75 |

|

|

ГОСТ 2789-73 |

|

|

ГОСТ 4670-77 |

|

|

ГОСТ 5530-81 |

|

|

ГОСТ 5774-76 |

|

|

ГОСТ 5959-80 |

|

|

ГОСТ 6267-74 |

|

|

ГОСТ 6433.1-ГОСТ 6433.4-71 |

|

|

ГОСТ 8828-75 |

|

|

ГОСТ 14192-77 |

|

|

ГОСТ 18573-86 |

|

|

ГОСТ 20799-88 |

|

|

ГОСТ 22372-77 |

|

|

ГОСТ 24841-81 |

(Измененная редакция, Изм. № 3).

5. Проверен в 1987 г. Срок действия продлен до 01.01.90 Постановлением Госстандарта от 27.04.87 № 1420

6. ПЕРЕИЗДАНИЕ (ноябрь 1987 г.) с Изменениями № 1, 2, утвержденными в декабре 1981 г., апреле 1987 г. (ИУС 2-82, 8-87)