ООО ПКФ «ВИАНТ»

|

СОГЛАСОВАНО Зам. начальника Управления технического нормирования, стандартизации и сертификации в строительстве и ЖКХ _______________ В.И. Иванов «____» ____________ 2004 Г. |

УТВЕРЖДАЮГенеральный директор ООО пКФ «Виант» _____________ Губин А.А. «___» ___________ 2004 г.

|

ОПАЛУБКА РАЗБОРНО-ПЕРЕСТАВНАЯ КРУПНОЩИТОВАЯ ИЗ АЛЮМИНИЕВЫХ ПРОФИЛЕЙ КОМБИНИРОВАННАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 5225-001-70550854-2004

Дата введения 01.04.2004 г.

Начальник производства

ООО ПКФ «Виант»

___________ Тужилов В.В.

01 апреля 2004 г.

г. Балабаново

Настоящие технические условия распространяются на опалубку разборно-переставную крупнощитовую из алюминиевых профилей комбинированную (далее опалубка, щиты, продукция), предназначенную для устройства монолитных бетонных и железобетонных стен и колонн.

Область применения: устройство вертикальных монолитных бетонных и железобетонных конструкций (стены, колонны) жилых, гражданских, сельскохозяйственных и промышленных зданий и сооружений различного назначения толщиной от 100 мм.

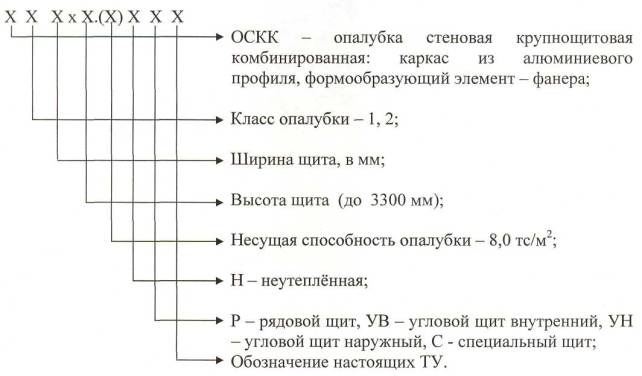

Условное обозначение:

Примеры условного обозначения продукции:

ОСКК 1 1000×3000 (8,0) Н Р ТУ 5225-001-70550854-2004 - где: ОСКК - опалубка стеновая крупнощитовая комбинированная, 1 - класс опалубки, 1000 -ширина щита опалубки, мм, 3000 - высота щита опалубки, мм, (8,0) - несущая способность опалубки, тс/м2, Н - неутеплённая, Р - рядовой щит; обозначение настоящих ТУ.

ОСКК 2 300×3000 (8,0) Н УВ ТУ 5225-001-70550854-2004 - где: ОСКК - опалубка стеновая крупнощитовая комбинированная, 2 - класс опалубки, 300 -ширина щита опалубки, мм, 3000 - высота щита опалубки, мм, (8,0) - несущая способность опалубки, тс/м2, Н - неутеплённая, УВ - угловой щит внутренний, обозначение настоящих ТУ.

СОДЕРЖАНИЕ

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Опалубка разборно-переставная крупнощитовая из алюминиевых профилей комбинированная для устройства монолитных вертикальных конструкций должна соответствовать требованиям ГОСТ Р 52085, настоящих технических условий, конструкторской и технологической документации, утверждённых в установленном порядке.

1.1 ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

1.1.1 Конструкция опалубки состоит из рядовых и угловых щитов, быстроразъемных соединений щитов в одной плоскости и быстроразъёмных стяжек, соединяющих внешнюю и внутреннюю стороны опалубки. Рабочее положение щитов в опалубке - вертикальное. Допускается горизонтальное расположение щитов в опалубке.

1.1.2 Продукция относится к разборным опалубкам и подразделяется:

- по классам точности изготовления: 1-й и 2-й классы;

- по форме элементов опалубки: рядовые щиты (плоские) и угловые щиты (внутренние и наружные для формования углов), специальные (для бетонирования колонн);

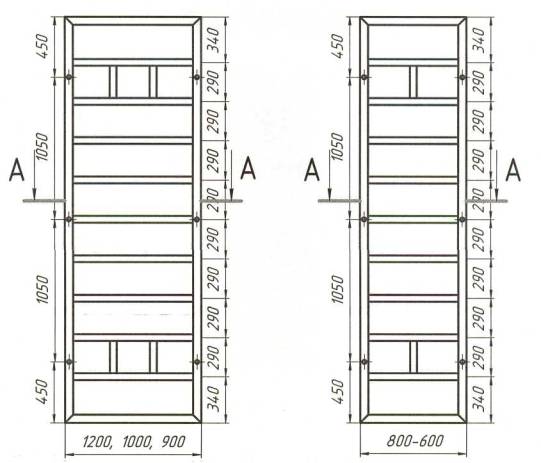

- по типоразмерам рядовых щитов:

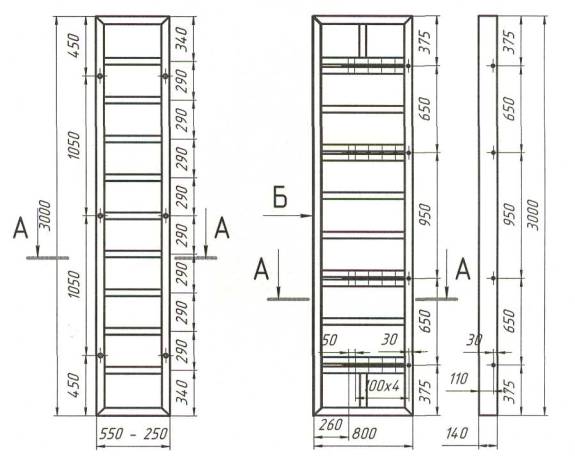

а) шириной 1,2; 1,0 и 0,9 м (общий вид щитов см. Приложение А - рис. А.1);

б) шириной 0,8 - 0,6 м (см. Приложение А - рис. А.2);

в) шириной 0,55 - 0,25 м (см. Приложение А - рис. А.3);

Общий вид специального щита для бетонирования колонн см. Приложение А рис. А.4.

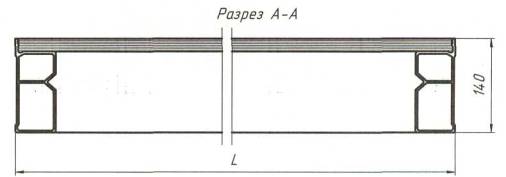

Общий вид угловых щитов см. Приложение Б.

Высота щитов - от 2500 до 3300 мм. Допускается изготовление щитов опалубки высотой от 500 мм до 2500 мм по требованию заказчика.

1.1.3 Несущая способность опалубки - 8 тс/м2.

1.1.4 Прогиб щитов опалубки под воздействием бетонной смеси не должен превышать 1/400 пролёта (расстояния между соседними стяжками).

1.1.5 Допускаемые отклонения от проектных геометрических параметров опалубки и щитов приведены в таблице 1.

|

№ п/п |

Наименование показателей, единица измерения |

Значение показателей для классов |

|

|

Класс 1 |

Класс 2 |

||

|

Опалубка |

|||

|

1 |

Отклонение линейных размеров швов между соседними щитами на длине 1 м, мм, не более |

1,0 |

2,0 |

|

2 |

Отклонение линейных размеров собранных панелей из щитов по длине 3 м, мм, не более |

1,5 |

3,0 |

|

3 |

Перепады стыковых соединений на формообразующих поверхностях щитов, мм, не более |

1,0 |

2,0 |

|

4 |

Отклонение от прямолинейности формообразующих поверхностей собранной опалубки на длине 3 м, мм, не более |

2,0 |

4,0 |

|

5 |

Сквозные щели в стыковых соединениях, мм, не более |

0,5 |

1,0 |

|

Щиты |

|||

|

6 |

Отклонение от плоскостности формообразующей поверхности щитов, мм, не более |

2,0 |

4,0 |

|

7 |

Отклонение по длине щитов, мм, не более |

1,0 |

2,0 |

|

8 |

Отклонение по высоте щитов на 1 м высоты, мм, не более |

0,5 |

3,0 |

|

9 |

Разность длин диагоналей, мм, не более |

2,0 |

5,0 |

|

10 |

Отклонение от прямого угла щитов на длине 0,5 м, мм, не более |

0,5 |

2,0 |

|

11 |

Высота выступов на формообразующей поверхности щитов, мм, не более |

1,0 |

2,0 |

|

12 |

Количество допускаемых выступов на 1 м2 щита, шт. |

2 |

4 |

|

13 |

Высота впадин на формообразующей поверхности щитов, мм, не более |

Не допуск. |

1 |

|

14 |

Количество допускаемых впадин на 1 м щита, шт. |

|

2 |

|

15 |

Допускаемое отклонение расстояния между отверстиями в бортах щитов для соединения их между собой, мм, не более |

0,5 |

0,5 |

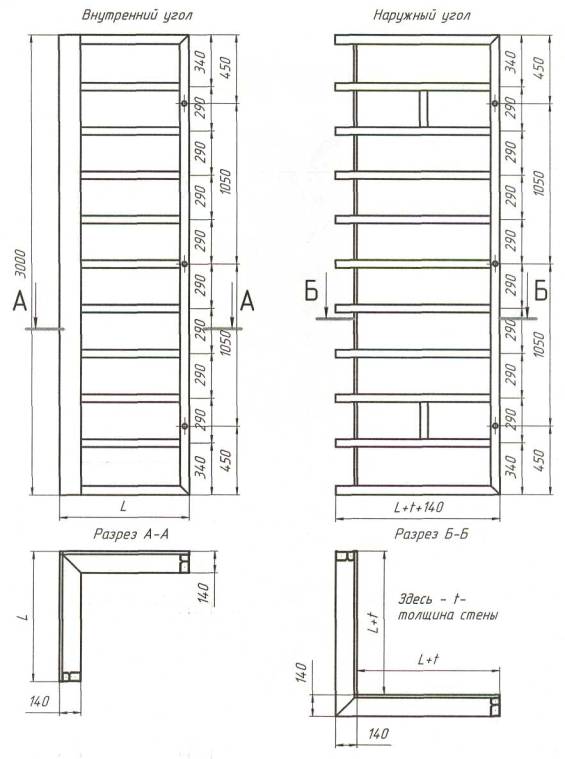

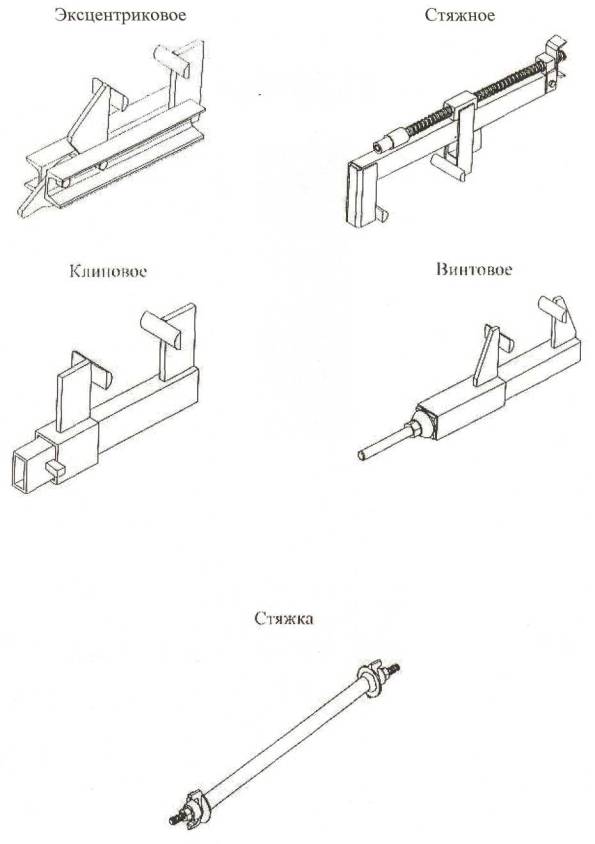

1.1.6 Конструкция щитов опалубки состоит из каркаса, сваренного из прессованного алюминиевого профиля, и формообразующей поверхности из многослойной фанеры.

1.1.7 Сварные швы соединения элементов каркаса щитов должны быть сплошными, без пропусков. Сварка должна производиться в соответствии с требованиями ГОСТ 14806. После сварки швы со стороны палубы должны быть зачищены «заподлицо» с поверхностями сваренных элементов. Перепад лицевых поверхностей смежных сваренных элементов со стороны палубы не должен превышать 0,2 мм.

1.1.8 На поверхностях элементов каркаса не допускаются непредусмотренные проектом отверстия, местные деформации, видимые невооружённым глазом с расстояния 1 м при освещённости не менее 300 лк.

Патрубки, служащие для соединения щитов между собой стяжками не должны выступать за пределы поверхности палубы.

1.1.9 Формообразующая поверхность щитов из многослойной фанеры должна изготавливаться из целого листа фанеры. Допускается выполнять поверхность из двух кусков, с расположением стыкового шва на внутреннем поперечном элементе каркаса.

1.1.10 Торцы листов фанеры (места реза) должны быть обработаны сплошным методом силиконовым герметиком.

1.1.11 Крепление фанеры к элементам каркаса должно производиться шурупами саморезами с антикоррозийным покрытием с потайными головками d=5 мм, длиной 40 мм.

1.1.12 Расстояние между шурупами саморезами должно быть не более 410 мм.

1.1.13 Головки шурупов саморезов не должны быть утопленными в поверхность фанеры и выступать над поверхностью фанеры более чем на 0,2 мм. Головка шурупа должна быть зашпаклёвана силиконовым герметиком.

1.1.14 Расстояние между нижним (верхним) торцом щита и первым отверстием для установки стяжки должно быть не более 450 мм. Расстояние между отверстиями для установки соседних стяжек должно быть не более 1050 мм.

Для рядовых и угловых щитов шириной 600 - 1200 мм в ячейках каркаса напротив крайних отверстий (верхнего и нижнего) установить дополнительные элементы решётки перпендикулярно к поперечным элементам: 2 шт. на щиты шириной 900-1200 мм и 1 шт. на щиты 600-800 мм (см. Приложение А и Б).

1.1.15 Количество быстроразъёмных соединений щитов опалубки между собой в одной плоскости должно устанавливаться расчётом в проекте производства работ.

1.2 ТРЕБОВАНИЯ К СЫРЬЮ, МАТЕРИАЛАМ, ПОКУПНЫМ ИЗДЕЛИЯМ

1.2.1 Каркас щитов опалубки должен изготавливаться из алюминиевого прессованного профиля, соответствующего требованиям ГОСТ 22233. Материал профиля марки АД31Т1 по ГОСТ 8617. Поперечные сечения профилей приведены в Приложениях Д и Е.

1.2.2 Формообразующая поверхность щитов должна выполняться из многослойной берёзовой шлифованной ламинированной фанеры марки ФСФ 1-го сорта соответствующей требованиям ГОСТ 3916.1.

1.2.3 Шурупы саморезы с антикоррозийным покрытием должны соответствовать требованиям ГОСТ 10619.

1.2.4 Все материалы, идущие на изготовление щитов опалубки, должны иметь санитарно-эпидемиологическое заключение Госсанэпиднадзора РФ и иметь

сертификат соответствия или другой документ, подтверждающий качество продукции.

1.2.5 Быстроразъёмные соединения щитов опалубки между собой в одной плоскости должны изготавливаться по чертежам предприятия изготовителя из стали, соответствующей требованиям ГОСТ 535. Общий вид быстроразъёмных соединений щитов приведён в Приложении В.

1.2.6 Стяжки, соединяющие опалубку в объёмный блок, должны изготавливаться из круглой стали, соответствующей требованиям ГОСТ 2590. Общий вид стяжек для щитов приведён в Приложении В.

1.3 КОМПЛЕКТНОСТЬ

1.3.1 В комплект поставки опалубки должны входить (в соответствии с заказом потребителя) следующие изделия:

- рядовые щиты опалубки;

- угловые щиты опалубки;

- специальные щиты опалубки (для колонн);

- быстроразъёмные соединения щитов опалубки (см Приложении В);

- стяжки (см. Приложении В);

- приспособление для разборки опалубки.

По требованию заказчика в комплект могут включаться раскосы, удерживающие опалубку в проектном положении, подвесные кронштейны подмостей и втулки из стальной или ПВХ трубы, обеспечивающие требуемую толщину монолитной конструкции. Общий вид кронштейнов подвесных подмостей приведён в Приложении Г.

1.3.2 В комплект готовой продукции должны входить паспорт, по образцу, утверждённому руководителем предприятия, и инструкции по монтажу и эксплуатации продукции.

1.4 МАРКИРОВКА

1.4.1 Маркировка готовой продукции производится на тыльной стороне палубы щитов по трафарету. Маркировка производится свето- и атмосфероустойчивой краской по образцу, приведённому в вводной части настоящих ТУ.

1.4.2 Маркировка крепёжных и соединительных элементов должна производиться на упаковке или на бирках, прикреплённых к упаковке.

1.5 УПАКОВКА

1.5.1 Продукция должна быть упакована в пачки или транспортные пакеты в соответствии с требованиями ГОСТ 26663.

1.5.2 В одном транспортном пакете или пачке должны находиться щиты только одного типоразмера. Между щитами должен быть проложен прокладочный картон, соответствующий требованиям ГОСТ 9347.

1.5.3 Масса одного транспортного пакета не должна превышать 1000 кг.

1.5.4 Упаковка пакета не должна наносить повреждения на кромки щитов при их упаковке, погрузочно-разгрузочных работах и транспортировании.

1.5.2 Крепёжные детали упаковываются в деревянные ящики по ГОСТ 2991. Масса брутто одного ящика не должна превышать 50 кг.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

2.1 При соблюдении требований п. 1.2.4 и раздела 6 настоящих технических условий продукция не представляет опасности жизни и здоровью людей, а также не оказывает отрицательного воздействия на окружающую среду при её эксплуатации и утилизации.

3 ПРАВИЛА ПРИЁМКИ

3.1 Контроль качества готовой продукции производится путём проведения входного контроля исходных материалов, операционного контроля производства, приёмочными и периодическими испытаниями.

3.2 Входной контроль исходных материалов и операционный контроль производится по технологическому процессу, разработанному на предприятии и утверждённому в установленном порядке.

3.3 Приёмочный контроль производится партиями. За партию принимают количество изделий, изготовленных по одному заказу.

3.4 При проведении приёмочного контроля щитов по геометрическим параметрам контролируют соответствие продукции требованиям пунктов 1.1.5 (строки 6 - 15), 1.1.7 (в части конструкции шва), 1.1.12 и 1.1.14 настоящих ТУ. Приёмку производят на трёх изделиях, изготовленных в течение одной рабочей смены.

3.5 При проведении приёмочного контроля щитов по внешнему виду изделий контролируют соответствие продукции требованиям пунктов 1.1.7 (в части внешнего вида шва), 1.1.8, 1.1.10, 1.1.13 и разделам 1.3 - 1.5 настоящих ТУ. Приёмку производят на трёх изделиях, изготовленных в течение одной рабочей смены.

3.6 При проведении приёмочного контроля опалубки контролируют соответствие продукции требованиям пункта 1.1.5 (строки 1-5) настоящих ТУ путём контрольной сборки трёх щитов опалубки из партии.

3.7 Если обнаружится несоответствие требований ТУ хотя бы по одному пункту, производится сплошной контроль всей партии готовой продукции и разбраковка.

Результаты приёмки заносятся в журнал по форме, утверждённой руководителем предприятия изготовителя.

3.8 Периодические испытания продукции проводятся один раз в три года по всем пунктам и разделам, приведённым в п.п. 3.4 - 3.6 и пунктам 1.1.3, 1.1.4 настоящих ТУ на трёх щитах опалубки размером 3000×1200 мм, отобранных случайным образом. Для испытания по п. 1.1.3 отбираются образцы с палубой из целого куска фанеры или имеющей стык (стыки) не далее 1 м от коротких торцов образца. Расположение стыка фанеры посредине образца для этого испытания не допускается. Результаты периодического контроля оформляются протоколом установленного образца.

3.9 Потребитель имеет право производить контрольную приёмку продукции, используя правила приёмки и методы контроля, приведённые в настоящих ТУ

4 МЕТОДЫ КОНТРОЛЯ

4.1 Геометрические параметры изделий и готовой продукции по п.п. 3.4 и 3.6 контролируют с помощью поверенной рулетки измерительной металлической по ГОСТ 7502, штангенциркуля по ГОСТ 166, линейки измерительной металлической 1000 по ГОСТ 427, угольника поверочного по ГОСТ 3749 и набора щупов по ТУ 427671-001-114429921-2000. При этом используют правила, приведённые в ГОСТ 26433.1.

4.2 Внешний вид изделий и готовой продукции по пункту 3.5 контролируют визуально.

4.3 Прогиб щитов опалубки по п. 1.1.4 контролируют по методике МИ 01-2005, приведенной в приложении Ж к настоящим ТУ.

4.4 Контроль несущей способности опалубки по пункту 1.1.3 проводят по методике МИ 01-2005, приведенной в приложении Ж к настоящим ТУ.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Крупнощитовую опалубку из алюминиевых профилей для устройства монолитных стен перевозят любыми видами транспорта в соответствии с правилами, установленными для данного вида транспорта. Перевозка продукции допускается только в один ряд по высоте транспортного пакета.

5.2 Хранение продукции допускается на открытом воздухе в один ряд по высоте транспортного пакета на деревянных подкладках, уложенных на ровную площадку. Расстояние между подкладками не более 1 м.

При длительном хранении изделия должны находиться в транспортной упаковке под навесом, защищающем продукцию от непосредственного воздействия атмосферных осадков.

6 УКАЗАНИЯ ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

6.1 Опалубка должна быть рассчитана на нормативную ветровую нагрузку, действующую в месте производства работ.

6.2 При производстве монтажа и демонтажа опалубки запрещается производить какие либо удары молотком непосредственно по алюминиевому каркасу и палубе опалубки.

6.3 Разборка опалубки должна производиться при наборе бетоном 70% прочности при помощи винтовых разборных приспособлений.

6.4 При бетонировании железобетонных конструкций арматурные каркасы должны обеспечивать свободный проход стяжек между стержнями арматуры.

6.5 Бетон, попавший при производстве работ на алюминиевые элементы каркаса опалубки, должен быть убран до схватывания бетона.

6.6 Опирать на собранную опалубку монтажные лестницы запрещается.

6.7 В холодное время года допускается применение добавок-ускорителей схватывания бетона, электроподогрев бетона и устройство паровых «тепляков» над конструкцией в опалубке.

6.8 При бетонировании колонн ненужные отверстия в специальных щитах должны быть закрыты полиэтиленовыми пробками.

6.9 Укладка бетона в опалубку должна производиться по проекту производства работ (ППР), разработанному предприятием потребителем.

6.10 После разборки опалубки щиты должны быть очищены от остатков бетона и освидетельствованы на целостность. При необходимости должен быть проведён ремонт щитов опалубки.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 Предприятие гарантирует качество и соответствие опалубки настоящим техническим условиям и её оборачиваемость не менее 30 оборотов, при условии соблюдения потребителем правил транспортирования, хранения и эксплуатации, указанных в настоящих ТУ.

7.2 Срок гарантии хранения продукции у потребителя - 1 год со дня отгрузки продукции потребителю.

Приложение А

(справочное)

Общий вид щитов опалубки высотой 3000 мм

|

Рядовых шириной 1200, 1000, 900 мм |

Рядовых шириной 800 - 600 мм |

Разрез А-А см. рисунок А.5

Общий вид щитов опалубки высотой 3000 мм

Рядовых 550 - 250 мм Специальных (для колонн)

Вид по стр. Б

Приложение Б

(справочное)

Общий вид щитов угловых высотой 3000 мм

Рисунок Б. 1 Рисунок Б. 2

Приложение В

(справочное)

Быстроразъёмные соединения щитов опалубки

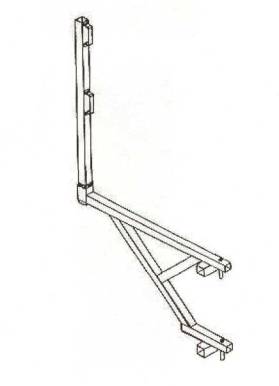

Приложение Г

(справочное)

Кронштейн подмостей

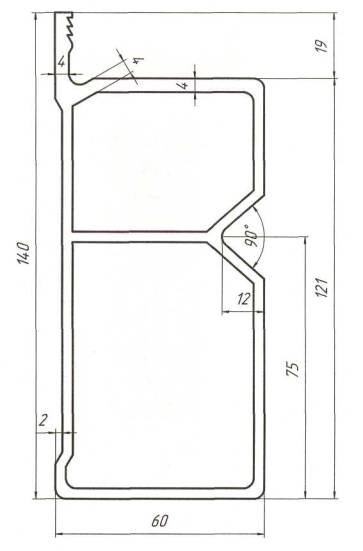

Приложение Д

(справочное)

Поперечное сечение алюминиевого профиля обвязки каркаса щитов опалубки

Необозначенная толщина стенок профиля - 3 мм

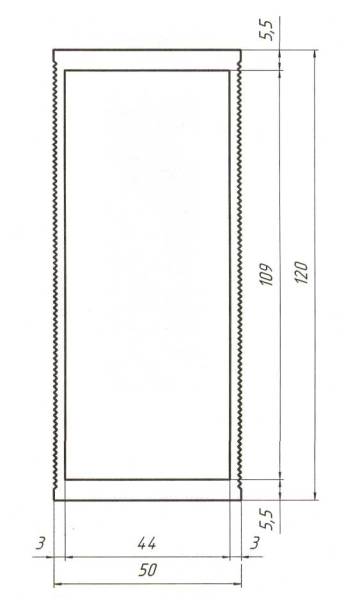

Приложение Е

(справочное)

Поперечное сечение алюминиевого профиля решётки каркаса щитов опалубки

Приложение Ж

(обязательное)

Методика МИ 01-2005

испытания образцов щитов опалубки на несущую способность при проведении квалификационных (периодических) испытаний.

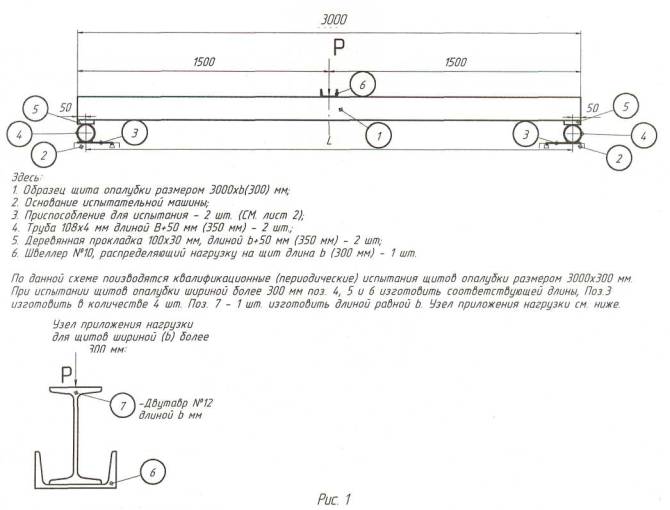

1 Контроль несущей способности опалубки по пункту 1.3 ТУ 5225-001-70550854-2004 проводят путём испытания образцов на прочность при изгибе по схеме, приведённой на рис. 1 к настоящей методике. Метод сводится к определению разрушающего изгибающего момента на щит опалубки при загрузке его сосредоточенной силой, приложенной в середине образца (над осями отверстий для стяжек).

Испытания проводят на испытательной машине испытательного центра АНО МЦК в г. Балабаново, Калужской обл.

2 Для испытания принимается образец щита опалубки размером 3000×300×140 мм и приспособления для испытания, тип и количество которых приведены на рис. 1 и 2 данной МИ. Допускается для испытания применение образцов щитов опалубки длиной 3000 мм и шириной до 1200 мм при условии схемы нагружения, приведённой на рис. 1 данной МИ.

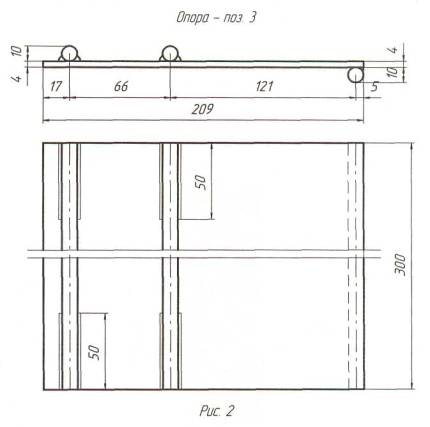

3 Порядок подготовки схемы для проведения испытания.

3.1 На основание испытательной машины уложить подкладки поз. 3 таким образом, чтобы нижний пруток подкладки упирался во внешнее ребро технологической щели на балке основания.

3.2 На поз. 3 уложить трубы поз. 4 и замерить испытательный пролёт с точностью до 1 мм. Замеры произвести с обоих торцов трубы поз. 4 и при разнице размеров рассчитать пролёт L, как среднее арифметическое.

3.3 На трубы поз. 4 уложить испытываемый образец щита опалубки палубой вниз. Выставить образец так, чтобы свесы коротких торцов образца за трубами поз. 4 были одинаковыми.

3.4 Между трубами поз. 4 и палубой образца установить прокладки поз. 5.

3.5 По оси средних отверстий для стяжек на образце уложить швеллер поз. 6.

3.6 С точностью до 0,5 мм замерить расстояние по вертикали от палубы образца до нижней балки основания испытательной машины.

Образец подготовлен к испытанию.

4. Порядок проведения испытания.

4.1 Установить устройство машины, создающее нагрузку на образец, на геометрический центр швеллера поз. 6 с точностью до 1 мм.

4.2 Начать нагружение образца изгибающей силой на наименьшей скорости увеличения нагрузки. Шаг приращения нагрузки ~50 кгс.

После каждого шага увеличения нагрузки работу машины останавливать и производить замер прогиба образца по вертикали в месте приложения нагрузки с точностью до 0,5 мм.

Одновременно, с каждым шагом, на миллиметровой бумаге строить график «нагрузка - деформация».

После достижения нагрузки 200 кгс с помощью зеркала на удлинителе производить осмотр палубы образца с целью обнаружения признаков разрушения и осмотр каркаса щита.

4.3 Разрушение образца должно начаться после достижения нагрузки в 300 - 350 кгс.

Признаки разрушения:

- разрыв или смятие палубы из фанеры в местах её крепления к каркасу щита;

- изгиб шурупов саморезов в местах крепления фанеры (плоскость головки шурупа выходит из плоскости палубы);

- разрыв сварных швов каркаса щита;

- переход упругой деформации образца в пластическую (достижение предела текучести) по графику «нагрузка - деформация»;

- изменение формы алюминиевого профиля каркаса щита, разрыв элементов каркаса щита в месте расположения отверстий для стяжек.

ВНИМАНИЕ:

При производстве замеров дефомации образца, а также при выявлении признаков разрушения, работнику, поизводящему испытания, необходимо следить за тем, чтобы части его тела не попадали в зону возможного обрушения образца и падения приспособлений для испытания.

4.5 Повышение испытательной нагрузки прекращают сразу же после выявления какого либо из признаков разрушения, указанных выше.

5 Оформление результатов испытания.

5.1 После появления одного из признаков разрушения фиксируется разрушающая на грузка «Р» в кгс.

5.2 Расчитывается величина разрушающего изгибающего момента по формуле:

Mpaзp = P×L/4; (1)

где: Р - величина разрушающей нагрузки, кгс;

L - ипытательный пролёт образца, определённый в соответствии с п. 3.2 настоящей методики, м;

Mpaзp - величина разрушающего изгибающего момента, кгм.

5.3 Определяют величину допускаемого изгибающего момента по формуле:

Мдоп = 0,8М; (2)

где: Мдоп - допускаемый изгибающий момент от действия сосредоточенной силы, кгм;

Mpaзp - величина разрушающего изгибающего момента, кгм, определённая по формуле (1).

5.4 Результаты испытания оформляются протоколом установленного образца, в котором обязательно указываются:

- Технические условия, по которым изготовлен образец;

- Размеры образца H×B×t, м;

- Испытательный пролёт, м;

- Диаграмма «нагрузка - деформация»;

- Разрушающая сила, кгс;

- Признак разрушения образца;

- Величина разрушающего изгибающего момента, кгм;

- Величина допускаемого изгибающего момента, кгм.

Спецификация деталей на поз. 3

|

№ поз. |

Наименование |

Обозначение |

Сечение мм |

Длина мм |

Кол-во шт. |

|

1 2 |

Cт. лист Сталь кругл. |

209×4 Æ10 |

300 300 |

1 3 |

Примечания:

1 Торцы стального листа и стальных прутков не должны иметь следов резки автогеном.

2 Верхние прутки поз. 2 приварить к стальному листу поз. 1 двусторонним прерывистым швом 50 через 75 мм, нижний пруток приварить к стальному листу поз. 1 односторонним прерывистым швом 50 через 75 мм, шов с внешней стороны. Катеты швов - 4 мм.

Разработал: _______________________________ Куталев А.С.

(Свидетельство СВ-40 № 0045-0)

Перечень нормативных документов, использованных в настоящих ТУ

|

Обозначение документа |

Наименование документа |

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления |

|

|

Штангенциркули. Технические условия |

|

|

Линейки измерительные металлические. Технические условия |

|

|

Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия |

|

|

Прокат стальной горячекатаный круглый. Сортамент |

|

|

Ящики дощатые неразборные для грузов до 500 кг. Общие технические условия |

|

|

Угольники поверочные 90°. Технические условия |

|

|

ГОСТ 3916.1-98 |

Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия |

|

Рулетки измерительные металлические. Технические условия |

|

|

Профили прессованные из алюминия и алюминиевых сплавов. Технические условия |

|

|

Картон прокладочный и уплотнительные прокладки из него. Технические условия |

|

|

Винты самонарезающие с потайной головкой для металла и пластмасс. Конструкция и размеры |

|

|

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элемента и размеры |

|

|

Профили прессованные из алюминиевых сплавов для ограждающих строительных конструкций. Общие технические условия. |

|

|

Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические условия |

|

|

Опалубка. Общие технические условия |

|

|

ТУ 427671-001-114429921-2000 |

Щупы. Технические условия |

ЛИСТ

РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

ЛИСТ

РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изменение |

Номера листов |

Всего листов в документе |

Номер документа |

Входящий номер сопроводительного документа |

Подпись |

Дата |

|||

|

изменённых |

заменённых |

новых |

Аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нумерация в ТУ соответствует оригиналу.