ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ (МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН)

6306031082

31082

ВОЗВЕДЕНИЕ 17-ЭТАЖНОГО СБОРНО-МОНОЛИТНОГО ЖИЛОГО ДОМА

|

РАЗРАБОТАНА |

СОГЛАСОВАНО |

|

|

Институтом «Красноярский Промстройниипроект» Минуралсибстроя СССР |

Управлением механизации и технологии строительства Госстроя СССР Письмо от 21.01.90 № 12-34 Введена в действие 1.03.1990 г. |

|

|

Главный инженер института Начальник отдела Главный инженер проекта |

Б.П. Запятой Л.С. Василенко Е.В. Каминов |

|

MOCKВA-1990

Содержание

I. МОНТАЖ И ДЕМОНТАЖ ОБЪЕМНО-ПЕРЕСТАВНОЙ ОПАЛУБКИ ПРИ УСТРОЙСТВЕ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на опалубочные работы с применением объемно-переставной опалубки SBM-75/м2 при возведении семнадцатиэтажного сборно-монолитного жилого дома.

1.2. Монтаж и демонтаж опалубки осуществляется с помощью башенного крана КБ-405.1.

1.3. Высота этажа возводимого монолитного здания - 2,8 м.

1.4. Типовая технологическая карта разработана на измеритель конечной продукции - типовой этаж.

1.5. За основу разработки карты приняты чертежи типового проекта 17-ти этажного сборно-монолитного жилого дома, разработанного НИПКТИ монолитного домостроения НПО «Союзмонолиттяжстрой», г. Ростов-на-Дону (шифр проекта -85555).

1.6. Привязка типовой технологической карты к конкретным условиям строительства заключается в уточнении объемов работ, средств механизации, калькуляции затрат труда и графика производства работ.

1.7. В качестве условия выполнения работ принята пятая температурная зона. Строительство ведется в летний период, в три смены, звеньями монтажников по 12 человек.

1.8. Суммарный вес монтируемого комплекта опалубки на типовом этаже - 101,9 т.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Все опалубочные работы ведутся на четырех технологически захватках.

2.2. До начала опалубочных работ должны быть выполнены следующие подготовительные работы:

подготовлены площадки с твердым покрытием для чистки и смазки опалубки;

произведена доработка и доизготовление нестандартных полутуннелей и недостающих элементов опалубки;

доставлен в зону монтажа комплект опалубки;

произведена укрупнительная сборка опалубки.

2.3. Сборку опалубки должна осуществлять бригада рабочих под руководством лиц, изучивших инструкцию по применению и обслуживанию опалубки системы SBM-75/м2.

Собранные полутуннели должны отвечать следующим требованиям:

щиты полутуннеля должны плотно прилегать друг к другу, щель между ними не должна быть более 2 мм;

пропеллерность палуб щитов должна быть не более 2 мм;

отклонение плоскости палубы стенового щита от вертикали не должна превышать 2,5 мм на длину щита;

отклонение плоскости палубы щита перекрытия от горизонтали не должна быть более 1 мм на 1 м ширины полутуннеля.

Собранные полутуннели, торцевые щиты, подмости складируются на площадке складирования в положении, соответствующем рабочему. Шарнирные узлы и резьбовые соединения покрываются антикоррозийными смазками.

2.4. Место установки опалубки (перекрытие нижележащего этажа) должно быть очищено от посторонних предметов, мусора, грязи. Произведена геодезическая проверка правильности выполнения порогов стен. Геодезический контроль выполняется поэтажно на каждой захватке.

Перед установкой опалубка должна быть полностью укомплектована, при необходимости - отремонтирована, очищена от остатков старого бетона, все элементы опалубки промаркированы и приведены в рабочее состояние.

2.5. Монтаж опалубки ведется в следующем порядке:

закрытие проемов в перекрытии инвентарными щитами (при этом щиты не должны препятствовать выкатыванию полутуннелей на выкатные подмости);

установка подмостей в местах прохода лестничной клетки в шахте лифта;

установка выкатных подмостей;

монтаж наружных стеновых панелей ПС-3;

установка и закрепление между собой блоков полутуннелей и отдельных полутуннелей, а также установка, проемообразователей стен;

установка торцевой опалубки;

установка проемообразователей перекрытий;

установка опалубки торцов стен и перекрытий;

установка опалубки порогов стен;

контроль установки опалубки на захватке.

2.6. С целью повышения производительности труда перед монтажом опалубки производят укрупнительную сборку полутуннелей в блоки с закреплением на них ходовых подмостей и торцевых щитов. Собранные в блоки полутуннели необходимо сразу отрегулировать.

Для подачи блока опалубки к месту монтажа на этаж к нему крепится балка длиной 3000 или 4000 мм в зависимости от длины блока. Балка устанавливается таким образом, чтобы отверстие диаметром 35 мм для крепления траверсы находилось по центру тяжести системы блок-балка. Центры тяжести блочных систем определяются расчетом.

2.7. Собранные и отрегулированные блоки полутуннелей должны отвечать следующим требованиям:

полутуннели должны плотно прилегать друг к другу, щели в стыковых соединениях не должны быть более 2 мм;

перепад между смежными щитами, не более 2 мм.

2.8. По окончании сборки блоки полутуннелей подают краном на пост смазки и наносят равномерно на рабочие поверхности палубы стен и перекрытий антиадгезионную смазку.

Затем блоки-полутуннели подают к месту монтажа краном.

2.9. Выкатные подмости для выкатывания блоков полутуннелей устанавливаются на перекрытии нижележащего этажа. Плоскость настила выкатных подмостей должна совпадать с плоскостью перекрытия, где будут установлены полутуннели и блоки полутуннелей.

2.10. Наружные стеновые панели ПС-3, примыкающие к наружным железобетонным монолитным стенам, используются при бетонировании как опалубочные. Все опалубочные панели устанавливаются до установки блоков полутуннелей, затем выполняется армирование.

Закрепление панели в проектном положении осуществляется путем приварки закладных деталей панели к выпускам стального проката, выходящего из монолитной стены нижележащего, этажа. При монтаже строго соблюдать шов δ = 20 мм между нижележащей и вышележащей панелью. Шов раствором первоначально не заполнять.

2.11. Полутуннели и блоки полутуннелей выставляются в проектное положение по порогам стен, выполненным при возведении нижележащего этажа. После установки блоков полутуннелей производят выверку опалубки по нивелиру домкратами полутуннелей и стойками.

2.12. После выверки блоков полутуннелей производится соединение их между собой.

До окончательной фиксации смежных блоков стяжками, необходимо установить в верхней части опалубки элементы опалубки порогов стен (расширители марки RS-16).

2.13. Блоки полутуннелей, примыкающие к наружным торцевым стенам (опалубочные панели), усиливаются опорными рамами. Опорная рама предназначена для опирания стенового щита полусекции со стороны торцевой стены и заменяет стяжки для фиксации опалубки. Опорные рамы крепятся к полутуннелям в процессе укрупнительной сборки блоков полутуннелей и в процессе монтажа транспортируются вместе с ними.

2.14. Для формования проемов перекрытий используются инвентарные проемообразователи. При отсутствии таковых проемообразователи изготавливаются из обрезных строганных досок по месту.

2.15. После окончания бетонирования стен на захватке устанавливается пороговая опалубка. Сборка опалубки порогов стен выполняется по месту, опирая ее на ранее установленные расширители. При этом устанавливаются инвентарные отсекатели для формования нижней части дверных проемов. В местах установки расширителей арматурные сетки перекрытия в случае необходимости вырезать по месту, стержни отогнуть.

2.16. Установленная на захватке опалубка принимается мастером или производителем работ.

2.17. Демонтаж опалубки выполняется в следующем порядке:

демонтаж опалубки порогов стен;

демонтаж опалубки торцов стен и перекрытий;

демонтаж проемообразователей перекрытий;

демонтаж торцевой опалубки;

демонтаж полутуннелей, блоков полутуннелей, проемообразователей стен;

демонтаж выкатных подмостей;

демонтаж подмостей лестничной клетки и шахты лифта.

2.18. Демонтаж блоков полутуннелей производится путем выкатывания их на выкатные подмости. Блоки полутуннелей извлекать целиком. При этом строповку следует выполнить после перемещения центра тяжести блока за пределы оформованного перекрытия на 850 мм.

2.19. Демонтаж подмостей лестничной клетки и шахты лифта производится после выполнения бетонных работ на захватке. Полутуннели, формирующие стены и перекрытия в зоне лестнично-лифтового блока, извлекаются вверх через соответствующие проемы, разворачиваются на 180° и устанавливаются на следующей захватке. Прочность бетона при распалубке определяется в соответствии с требованиями СНиП 3.03.01-87.

2.20. Складирование элементов опалубки выполняется на подкладках, защищающих их от соприкосновения с землей. При длительном хранении на открытом воздухе каждый штабель необходимо накрывать брезентом.

2.21. Сборные элементы лестничной клетки, вентблоки, наружные ограждающие конструкции, сборные элементы лоджий, балконов, консоли монтируются с отставанием в 2 этажа.

2.22. ТТК предусмотрена установка башенного крана № 2 на одном звене, так как зона складирования материалов и монтажная зона крана обслуживаются с одной стоянки крана. В этом случае звено должно быть уложено на жестком основании, исключающем просадку подкрановых путей. Таким основанием могут служить сборные фундаментные блоки или специальные сборные конструкции. При невозможности устройства жесткого основания башенный кран № 2 установить на два звена подкрановых путей общей длиной не менее 25 м.

2.23. Демонтаж элементов туннельной опалубки производится после достижения бетоном стен и перекрытий не менее 70 % проектной прочности. Применение Г-образных полусекций опалубки позволяет более интенсивно оборачивать опалубку, так как распалубка может осуществляться при меньшей прочности бетона перекрытий. В этом случае необходимо после распалубки и извлечения одной Г-образной полусекции перед распалубкой второй примерно посередине пролета установить телескопические стойки, входящие в комплект опалубки SВМ-75/м2. Перед демонтажом опалубки необходимо получить заключение строительной лаборатории о фактической прочности бетона.

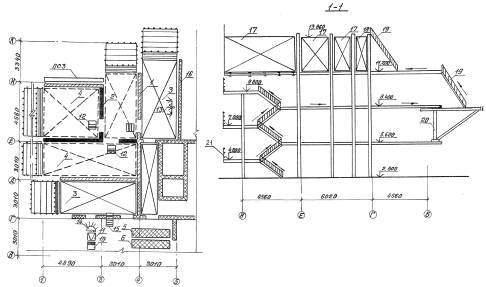

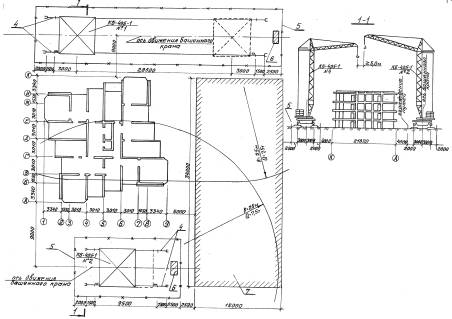

Рис. 1. Схема производства:

1 - кран КБ-40Б.1 (R=25 м, Q=7т); 2 - площадка складирования материалов и укрупнительной сборки полутуннелей; 3 - контрольный груз; 4 - граница эахваток; 5 - радиус действия башенного крана

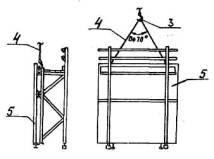

Рис. 2. Схема строповки блока полутуннелей:

а) блок полутуннелей, состоящий из трех секций; б) блок полутуннелей состоящий из двух секций; 1 - специальное, транспортное приспособление; 2 - блок полутуннелей; 3 - крюк башенного крана.

Рис. 3. Схема строповки отдельной полусекции:

1 - специальное транспортное приспособление; 2 - блок полутуннелей; 3 - крюк башенного крана

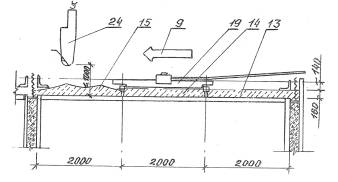

Pиc. 4. Схема строповки торцевой опалубки:

4 - двухветвевой строп 2СК (L = 5 м, Q = 5 м); 5 - торцевая опалубка

Рис. 5. Схема строповки выкатных подмостей:

6- четырехветвевой строп 4CК (L = 5 м , Q - 5 т); 7 - выкатные подмости

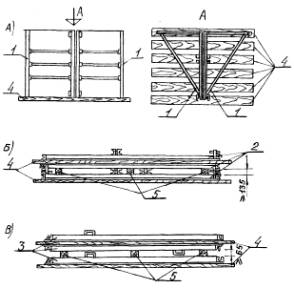

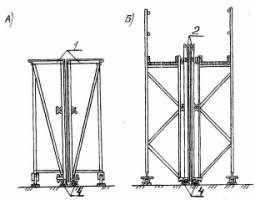

Рис. 6. Схемы складирования:

A) собранных полусекций; Б) стеновых щитов; B) щитов перекрытия;

1 - собранная полусекцця; 2 - стеновой щит; 3 - щит перекрытия; 4 - деревянная прокладка; 5 - деревянный брусок

Рис. 7. Схема складирования в узлах:

A) собранных полусекций или блоков полутуннелей; Б) торцевой опалубки;

1 - собранная полусекция или блок полутуннеля; 2 - торцевая опалубка; 4 - деревянная прокладка

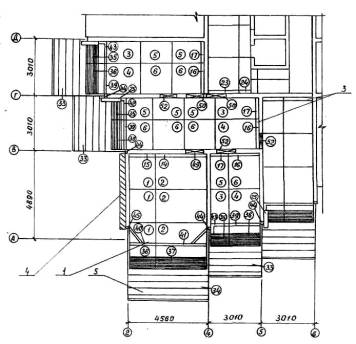

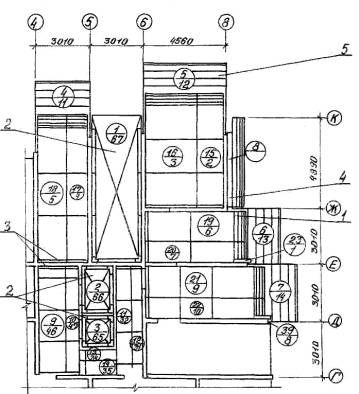

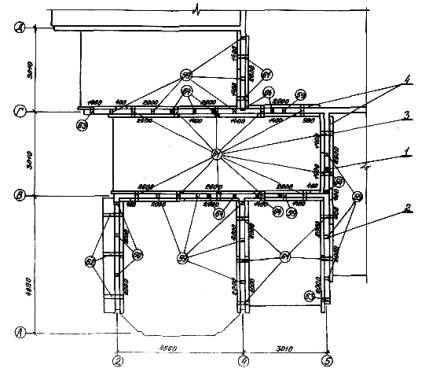

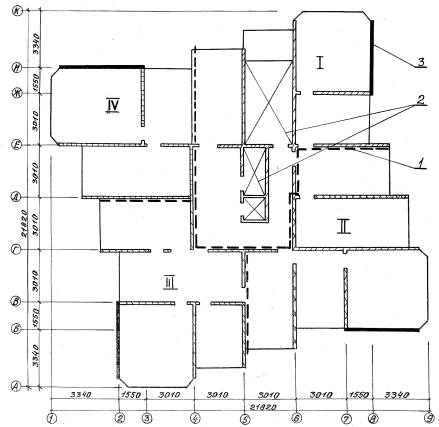

Рис. 8. Схема раскладки опалубки на 1 захватке.

Порядковые номера опалубок на схеме соответствуют порядковым номерам спецификации

Рис. 9. Схема раскладки опалубки на II захватке:

1 - блок полутуннеля с ходовыми подмостями и торцевым щитом; 2 - подмости лестничной клетки и шахты лифта

Рис. 10. Схема раскладки опалубки на III захватке

3 - торцевая опалубка; 4 - опалубочная стеновая панель ПС-3; 5 - выкатные подмости

Рис. 11. Схема раскладки опалубки на IV захватке

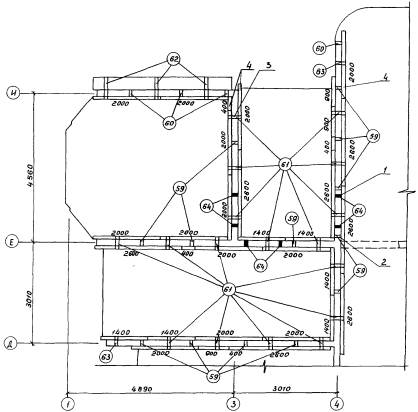

Рис. 12. Схема технологической последовательности опалубочных работ на I захватке

|

|

- |

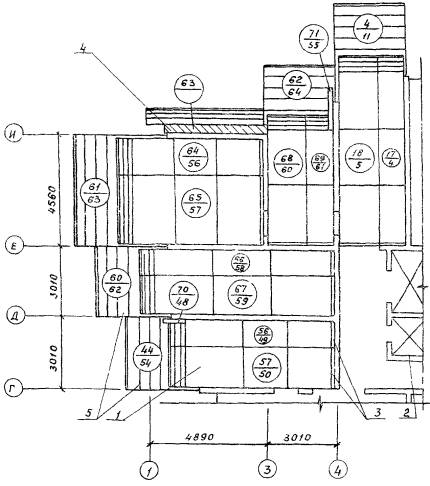

очередность монтажа блоков полутуннелей и элементов опалубки на этаже очередность демонтажа блоков полутуннелей и других элементов опалубки на этаже |

Рис. 13. Схема технологической последовательности опалубочных работ на II захватке

Примечание: Условные обозначения приведены на рис. 9, 10.

Рис. 14. Схема технологической последовательности опалубочных работ на III захватке

Рис. 15. Схема технологической последовательности опалубочных работ на IV захватке

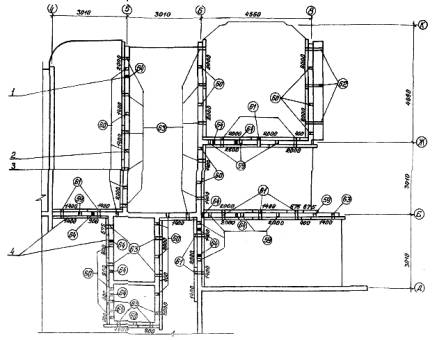

Рис. 16. Схема раскладки пороговой опалубки на I захватке.

Примечание. Условные обозначения приведены на рис. 19.

Рис. 17. Схема раскладки пороговой опалубки на II захватке

Примечание. Условные обозначения приведены на рис. 19.

Рис. 18. Схема раскладки пороговой опалубки на III захватке.

Примечание. Условные обозначения приведены на рис. 19.

Рис. 19. Схема раскладки пороговой опалубки на IV захватке.

Условные обозначения:

1 - пороговый затвор; 2 - серединный или боковой расширитель (устанавливается через 1200¸1600 мм); 3 - пороговая обойма (устанавливается через 1200-1800 мм); 4 - пороговый угольник с указанием длины элемента

СПЕЦИФИКАЦИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ

Таблица 1

|

№ пп |

Наименование элементов |

Каталожное обозначение |

Количество |

Масса, кг |

Примечания |

|||||

|

1 захватка |

П захватка |

Ш захватка |

1У захватка |

всего |

единицы |

общая |

||||

|

1. |

Полусекция |

ZK 180´150 |

6 |

3 |

3 |

3 |

15 |

518 |

7770 |

|

|

2. |

Полусекция |

ZK 180´290 |

3 |

3 |

3 |

3 |

12 |

645 |

7740 |

|

|

3. |

Полусекция |

ZK 240´12,5 |

6 |

6 |

3 |

5 |

20 |

598 |

11960 |

|

|

4. |

Полусекция |

ZK 240´172,5 |

6 |

6 |

3 |

5 |

20 |

676 |

13520 |

|

|

5. |

Полусекция |

ZK 180´112,5 |

2 |

2 |

6 |

- |

10 |

470 |

4700 |

|

|

6. |

Полусекция |

ZK 180´172,5 |

2 |

2 |

6 |

- |

10 |

530 |

5300 |

|

|

7. |

Полусекция |

ZK 46´81 |

1 |

- |

- |

- |

1 |

72 |

72 |

индивидуал.изготовл. |

|

8. |

Полусекция |

ZK 180´81 |

3 |

- |

- |

- |

3 |

280 |

840 |

индивидуал.изготовл. |

|

9. |

Полусекция |

ZK 180´90 |

4 |

- |

- |

- |

4 |

458 |

1832 |

|

|

10. |

Полусекция |

ZK 180´60 |

4 |

- |

- |

- |

4 |

427 |

1708 |

|

|

11. |

Полусекция |

ZK 46´90 |

1 |

1 |

- |

- |

2 |

117 |

234 |

индивидуал.изготовл. |

|

12. |

Полусекция |

ZK 46´60 |

1 |

1 |

- |

- |

2 |

109 |

218 |

индивидуал.изготовл. |

|

13. |

Полусекция |

ZK 46´150 |

1 |

- |

- |

- |

1 |

132 |

132 |

индивидуал.изготовл. |

|

14. |

Торцевой щит |

РСР-290 |

1 |

1 |

1 |

1 |

4 |

458 |

1832 |

|

|

15. |

Торцевой щит |

PCL-150 |

2 |

1 |

1 |

1 |

5 |

262 |

1310 |

|

|

16. |

Торцевой щит |

РСР-172,5 |

3 |

3 |

3 |

2 |

11 |

288 |

3168 |

|

|

17. |

Торцевой щит |

PCL-112,5 |

3 |

3 |

3 |

2 |

11 |

199 |

2189 |

|

|

18. |

Торцевой щит |

PCP-81 |

1 |

- |

- |

- |

1 |

141 |

141 |

индивидуал.изготовл. |

|

19. |

Торцевой щит |

PCL-90 |

1 |

- |

- |

- |

1 |

227 |

227 |

|

|

20. |

Торцевой щит |

РСР-60 |

1 |

- |

- |

- |

1 |

113 |

113 |

|

|

21. |

Торцевой щит |

PCL-60 |

- |

1 |

- |

- |

1 |

113 |

113 |

|

|

22. |

Торцевой щит |

РСР-90 |

- |

1 |

- |

- |

1 |

227 |

227 |

|

|

23. |

Торцевой щит |

PCP-150 |

- |

- |

1 |

- |

1 |

262 |

262 |

|

|

24. |

Торцевой щит |

PCL-81 |

- |

- |

1 |

- |

1 |

141 |

141 |

индивидуал.изготовл. |

|

25. |

Торцевая опалубка |

DS-120 |

7 |

1 |

2 |

1 |

11 |

339 |

3729 |

|

|

26. |

Торцевая опалубка |

D3-180 |

3 |

- |

- |

1 |

4 |

486 |

1944 |

|

|

27. |

Торцевая опалубка |

DS-240 |

6 |

- |

- |

- |

6 |

590 |

3540 |

|

|

28. |

Внутренний угольник |

DS-15 |

2 |

- |

- |

- |

2 |

183 |

366 |

|

|

29. |

Внутренний угольник |

DS-26´18,5 |

2 |

- |

- |

- |

2 |

78 |

156 |

индивидуал. изготовл. |

|

30. |

Внутренний угольник |

DS-18,5´26 |

2 |

- |

- |

- |

2 |

78 |

156 |

индивидуал. изготовл. |

|

31. |

Внутренний угольник |

DS-26´49 |

2 |

- |

- |

- |

2 |

131 |

262 |

индивидуал. изготовл. |

|

32. |

Внутренний угольник |

DS-49´26 |

2 |

- |

- |

- |

2 |

131 |

262 |

индивидуал. изготовл. |

|

33. |

Выкатные подмости |

PM-301 |

3 |

3 |

3 |

2 |

11 |

846 |

9306 |

индивидуал. изготовл. |

|

34. |

Выкатные подмости |

РМ-456 |

1 |

1 |

1 |

1 |

4 |

1282 |

5128 |

индивидуал. изготовл. |

|

35. |

Ходовые подмости |

РС-90 |

3 |

3 |

3 |

2 |

11 |

52,5 |

577,5 |

|

|

36. |

Ходовые подмости |

PC-150 |

4 |

4 |

4 |

3 |

15 |

79,5 |

1192,5 |

|

|

37. |

Ходовые подмости |

РС-300 |

1 |

1 |

1 |

1 |

4 |

104 |

416 |

|

|

38. |

Опалубка торца перекрытия |

ZST-112,5´106 |

1 |

- |

- |

- |

1 |

32 |

32 |

индивидуал. изготовл. |

|

39. |

Опалубка торца перекрытия |

ZST-172,5 |

3 |

3 |

3 |

2 |

11 |

25,3 |

278,3 |

индивидуал. изготовл. |

|

40. |

Опалубка торца перекрытия |

ZST-150 |

1 |

1 |

1 |

1 |

4 |

22 |

88 |

индивидуал. изготовл. |

|

41. |

Опалубка торца перекрытия |

ZST-290 |

1 |

1 |

1 |

1 |

4 |

42,5 |

170 |

индивидуал. изготовл. |

|

42. |

Опалубка торца перекрытия |

ZST-112,5´40 |

1 |

1 |

1 |

1 |

4 |

22,4 |

89,6 |

индивидуал. изготовл. |

|

43. |

Опалубка торца перекрытия |

ZST-112,5´55 |

1 |

2 |

2 |

1 |

6 |

24,6 |

147,6 |

индивидуал. изготовл. |

|

44. |

Опалубка торца стен |

ZSC-P-2 |

4 |

4 |

4 |

4 |

12 |

71 |

852 |

индивидуал. изготовл. |

|

45. |

Опалубка торца стен |

ZSC-L-2 |

1 |

1 |

1 |

1 |

4 |

71 |

284 |

индивидуал. изготовл. |

|

46. |

Вкладка стеновая дверная |

WSD -16´171´210 |

1 |

- |

- |

- |

1 |

127 |

127 |

|

|

47. |

Вкладка стеновая дверная |

WSD -16´131´226 |

2 |

1 |

- |

- |

3 |

125 |

375 |

|

|

48. |

Вкладка стеновая дверная |

WSD -16´151´226 |

1 |

1 |

- |

- |

2 |

131 |

262 |

|

|

49. |

Вкладка стеновая дверная |

WSD -16´101´210 |

1 |

2 |

1 |

2 |

6 |

109 |

654 |

|

|

50. |

Вкладка стеновая дверная |

W5D -16´110´210 |

1 |

- |

2 |

1 |

4 |

111 |

444 |

|

|

51. |

Вкладка стеновая дверная |

WSD -16´70´210 |

1 |

- |

- |

- |

T |

97 |

97 |

|

|

52. |

Вкладка стеновая дверная |

WSD -16´91´210 |

- |

- |

3 |

- |

3 |

105 |

315 |

|

|

53. |

Пороговый угольник |

KP 16-40 |

3 |

6 |

4 |

3 |

16 |

8 |

128 |

|

|

54. |

Пороговый угольник |

KP 16-67,5 |

3 |

- |

- |

- |

3 |

11,8 |

35,4 |

|

|

55. |

Пороговый угольник |

KP 16-90 |

6 |

3 |

2 |

3 |

14 |

15 |

210 |

|

|

56. |

Пороговый угольник |

KP 16-140 |

14 |

10 |

10 |

6. |

40 |

21,4 |

856 |

|

|

57. |

Пороговый угольник |

KP 16-200 |

15 |

16 |

14 |

13 |

58 |

29,2 |

1693,6 |

|

|

58. |

Пороговый угольник |

KP 16-260 |

1 |

3 |

6 |

7 |

17 |

37,4 |

635,8 |

|

|

59. |

Серединный расширитель |

RS-16 |

10 |

18 |

15 |

13 |

56 |

3,6 |

201,6 |

|

|

60. |

Боковой расширитель |

RB-16 |

20 |

3 |

3 |

4 |

30 |

3,2 |

96 |

|

|

61. |

Пороговая обойма |

OPS-16 |

10 |

19 |

19 |

17 |

65 |

3,6 |

234 |

|

|

62.. |

Пороговая обойма |

OPS-56 |

3 |

3 |

3 |

3 |

12 |

7 |

84 |

|

|

63. |

Пороговая обойма |

0P-28A |

20 |

2 |

2 |

2 |

26 |

5,1 |

132,6 |

|

|

64. |

Пороговый затвор |

ZP-16 |

12 |

8 |

11 |

6 |

37 |

1,8 |

66,6 |

|

|

65. |

Соединительные элементы пороговой опалубки |

LP-16, LK-16, LS-16 |

|

|

|

- |

6 |

65,4 |

55,4 |

|

|

66. |

Балка подмостей |

ВРВ-300 |

6 |

- |

- |

- |

6 |

33,4 |

200,4 |

|

|

67. |

Балка подмостей |

BPB-173 |

5 |

- |

- |

- |

5 |

24,7 |

123,5 |

|

|

68. |

Ролик подмостей |

RPK-116 |

22 |

- |

- |

- |

22 |

3 |

66 |

|

|

ВСЕГО |

101918,4 |

|

||||||||

ВАРИАНТЫ РЕКОМЕНДУЕМЫХ БАШЕННЫХ КРАНОВ ДЛЯ МОНТАЖА ОПАЛУБКИ

Таблица 2

|

Наименование |

Вариант (фасет - код) |

Техническая характеристика |

Марка |

Количество на 1 здание |

|

Кран башенный |

1 (03-1) |

Грузоподъемность до 5 т |

МСК-5-20-45, MCK-10-20 |

2 |

|

2 (03-2) |

То же 5,5-8 т |

КБ-405.1, КБ-160.2 |

1-2 |

|

|

3 (03-3) |

То же 13-25 т |

КБ-674 |

1 |

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. При проверке качества и приемке работ руководствоваться требованиями СНиП 3.03.01-87.

3.2. Установленная на захватке опалубка принимается мастером или производителем работ.

При этом проверяется:

соответствие геометрических форм и размеров опалубки проектным;

горизонтальность выкатных подмостей;

правильность установки проемообразователей и закладных деталей;

плотность стыковки щитов и блоков туннелей;

Отклонения в размерах не должны превышать допусков, установленных СНиП 3.03.01-87.

Допущенные отклонения на нижележащих этажах должны быть исправлены при установке опалубки на вышележащих этажах.

3.3. Установка и приемка опалубки, распалубливание, очистка и смазка производятся по утвержденному проекту производства работ.

3.4. Для обеспечения высокого качества монолитных стен и перекрытий необходимо вести постоянное наблюдение за состоянием опалубки и креплений. При выявлении деформации или смещении опалубки, ослаблении креплений бетонирование должно быть прекращено, элементы опалубки, креплений должны быть возвращены в проектное положение и при необходимости усилены.

3.5. Технические критерии и средства контроля операций и процессов приводятся в табл. 3.

Таблица 3

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный за контроль |

Технические критерии оценки качества |

|

Подготовка опалубки к монтажу |

Прилегание щитов полутуннеля друг к другу |

Метр складной. Инструментальный |

В процессе сборки блоков опалубки |

Мастер |

Щель между щитами не более 2 мм |

|

Сборка полутуннелей в блоки |

Пропеллерность палуб щитов |

Рейка, метр. Инструментальный |

При поступлении на стройплощадку |

Мастер |

Пропеллерность не более 2 мм на длину опалубки |

|

Отклонение плоскости палубы стенового щита от вертикали |

Отвес, метр. Инструментальный |

В процессе сборки |

Мастер |

Отклонение не должно превышать 2,5 мм на длину щита |

|

|

Отклонение плоскости палубы щита перекрытия от горизонтали |

Уровень, метр. Инструментальный |

В процессе сборки |

Мастер |

Отклонение не должно превышать 1 мм на 1 м длины туннеля |

|

|

Соответствие геометрических размеров, наличие внешних дефектов |

Рулетка металлическая. Инструментальный и визуальный осмотр |

После сборки в блоки |

Мастер, прораб |

Соответствие паспортным данным. Уровень дефектности не более 1,5 % по ГОСТ 18242-72* |

|

|

Смазка рабочих поверхностей палуб |

Визуальный осмотр |

После сборки в блоки |

Мастер |

Отсутствие несмазанных мест |

|

|

Монтаж опалубки |

Точность установки опалубки и подмостей |

Инструментальный |

В процессе монтажа |

Мастер |

Перепады поверхностей не более 2 мм |

|

Минимальная прочность бетона при распалубке загруженных конструкций |

Инструментальный |

До распалубки |

Мастер, прораб |

Определяется ППР и согласовывается с проектной организацией |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА МАШИННОГО ВРЕМЕНИ И ЗАРАБОТНОЙ ПЛАТЫ НА ТИПОВОЙ ЭТАЖ

Таблица 4

|

Наименование процесса |

Номера фасет для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, руб.-коп. |

Затраты труда |

Заработная плата, руб.-коп. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, руб.-коп. |

|||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч] |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

||||||||||

|

рабочих |

машиниста |

||||||||||||||

|

Установка подмостей шахты лифта и лестничной клетки |

01, 02 |

шт. |

4 |

§ E5-1-2, № 2а |

0,51 |

0.25 (0,25) |

0-38 |

0-26,5 |

2,04 |

1,0 (1,0) |

1-52 |

1-06 |

1,0 |

1-06 |

|

|

Установка выкатных подмостей |

01, 02 |

шт. |

15 |

§ Е5-1-2, № 2а, № 2б |

0,51 |

0.25 (0,25) |

0-38 |

0-26,5 |

7,65 |

3,75 (3,75) |

5-70 |

3-98 |

3,75 |

3-98 |

|

|

Монтаж блоков полутуннелей |

01, 02 |

шт. |

38 |

§ Е5-1-6, № 1 и, № 3 и |

7,6 |

1,1 (1,1) |

6-46 |

1-17 |

288,8 |

41,8 (41,8) |

245-48 |

44-46 |

45,82 |

48-75 |

|

|

|

01, 02 |

1 т |

67,9 |

№ 2и, № 4и т.2 |

0,87 |

0.12 (0,12) |

0-74 |

0-12,7 |

59,07 |

8,15 (8,15) |

50-25 |

8-62 |

12,18 |

12-89 |

|

|

Сборка блоков опалубки из полутуннелей |

01, 02 |

шт. |

172 |

§ Е5-1-3, № 1к, № 3к, |

0,18 |

0.04 (0,04) |

0-15,3 |

0-04,2 |

30,96 |

6,88 (6,88) |

26-32 |

7-22 |

6,88 |

7-22 |

|

|

|

01, 02 |

1 т |

67,9 |

№ 2к, № 4к т.2 |

0,55 |

0,11 (0,11) |

0-46,8 |

0-11,7 |

37,35 |

7,47 (7,47) |

31-78 |

7-94 |

7,47 |

7-94 |

|

|

Подача проемообразователей торцевой опалубки и опалубки торцов стен |

01, 02 |

100 т |

0,14 |

§ Е1-7, № 28 б, № 28а |

13 |

6,4 (6,4) |

8-32 |

5-82 |

1,82 |

0.9 (0,9) |

1-16 |

0-81 |

14,5 |

13-21 |

|

|

Установка проемообразователей стен |

02 |

м2 |

16,29 |

§ Е4-1-38, т.1, № 1а |

0,41 |

- |

0-30,5 |

- |

6,68 |

- |

4-97 |

- |

- |

- |

|

|

Установка торцевой опалубки и опалубки торцов стен |

02 |

м2 |

29,32 |

§ E4-1-37, т.4, № 1а |

0,28 |

- |

0-20,4 |

- |

8,21 |

- |

5-98 |

- |

- |

- |

|

|

Установка торцевой опалубки лестничной клетки и шахты лифтов |

02 |

м2 |

95,88 |

§ Е4-1-37, т.4, № 1а |

0,28 |

- |

0-20,4 |

- |

26,85 |

- |

19-56 |

- |

- |

- |

|

|

Подача опалубки торцов перекрытий и пороговой опалубки |

01, 02 |

100 т |

0,05 |

§ Е1-7, № 28б, №28а |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,65 |

0,32 (0,32) |

0-42 |

0-29 |

1,4 |

1-27 |

|

|

Установка опалубки торцов перекрытий |

02 |

м2 |

7,83 |

§ Е4-1-37, т.2, № 1 |

0,39 |

- |

0-29,1 |

- |

3,05 |

- |

2-28 |

- |

- |

- |

|

|

Установка пороговой опалубки |

02 |

м2 |

33,21 |

§ 4-1-37, т.2, № 1 |

0,39 |

- |

0-29,1 |

- |

12,95 |

- |

9-66 |

- |

- |

- |

|

|

Демонтаж пороговой опалубки и опалубки торцов перекрытия |

02 |

м2 |

41,04 |

§ Е4-1-37, т.2, № 2 |

0,21 |

- |

0-14,1 |

- |

8,62 |

- |

5-79 |

- |

- |

- |

|

|

Демонтаж опалубки лестничной клетки, шахт лифтов, торцов стен |

02 |

м2 |

125,2 |

§ Е4-1-37, т.4, № 1б |

0,11 |

- |

0-07,3 |

- |

13,77 |

- |

9-14 |

- |

- |

- |

|

|

Демонтаж проемообразователей |

02 |

м2 |

16,29 |

§ Е4-1-38, т.1, № 2а |

0,31 |

- |

0-23,1 |

- |

5,05 |

- |

3-76 |

- |

- |

- |

|

|

Работа крана при демонтаже опалубки: торцов стен и перекрытий, порогов, лифтовых шахт, лестничной клетки |

01 |

100 т |

0,168 |

§ Е1-7, № 28б, 28а |

13 |

6,4 (6,4) |

8-32 |

5-82 |

2,18 |

1,08 (1,08) |

1-40 |

0-98 |

2 |

1-82 |

|

|

проемообразователей |

01 |

100 т |

0,023 |

§ Е1-7, № 28б, № 28а |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,3 |

0,15 (0,15) |

0-19 |

0-13 |

0,15 |

0-13 |

|

|

Демонтаж блоков полутуннелей с площадью щитов до 40 м2 |

02 |

м2 |

386,87 |

§ Е4-1-38, т.1, № 2д |

0,15 |

- |

0-11,2 |

- |

58,03 |

- |

43-33 |

- |

- |

- |

|

|

с площадью щитов до 30 м2 |

02 |

м2 |

305,76 |

№ 2г |

0,18 |

- |

0-13,4 |

- |

55,04 |

- |

40-97 |

- |

- |

- |

|

|

с площадью щитов до 20 м2 |

02 |

м2 |

188,57 |

№ 2в |

0,2 |

- |

0-14,9 |

- |

37,71 |

- |

28-10 |

- |

- |

- |

|

|

с площадью щитов до 5 м2 |

02 |

м2 |

35,05 |

№ 2б |

0,28 |

- |

0-20,9 |

- |

9,81 |

- |

7-33 |

- |

- |

- |

|

|

с площадью щитов до 3 м2 |

02 |

м2 |

28,8 |

№ 2а |

0,31 |

- |

0-23,1 |

- |

8,93 |

- |

6-65 |

- |

- |

- |

|

|

Снятие блока полутуннелей с этажа: |

|

|

|

§ E1-7, |

|

|

|

|

|

|

|

|

|

|

|

|

при массе блока до 1 т |

01, 02 |

100 т |

0,098 |

№ 28б, № 28а |

13 |

6,4 (6,4) |

8-32 |

5-82 |

1,27 |

0,63 (0,63) |

0-82 |

0-57 |

12,14 |

11-28 |

|

|

при массе блока до 2 т |

01, 02 |

100 т |

0,285 |

№ 29б, № 29а |

9 |

4,4 (4,4) |

5-76 |

4-00 |

2,57 |

1,25 (1,25) |

1-64 |

1-14 |

1,25 |

1-14 |

|

|

при массе блока до 3 т |

01, 02 |

100 т |

0,296 |

№ 30б, № 30а |

5,6 |

2,8 (2,8) |

3-58 |

2-55 |

1,66 |

0,83 (0,83) |

1-06 |

0-75 |

0,83 |

0-75 |

|

|

Демонтаж выкатных подмостей и подмостей шахт лифтов и лестничной клетки |

01, 02 |

1 шт. |

19 |

§ 6-1-30, т.1 |

0,25 |

0,084 (0,084) |

0-13,4 |

0-05,3 |

4,75 |

1,60 (1,60) |

2-55 |

1-01 |

1,60 |

1-01 |

|

|

ИТОГО: |

|

|

|

|

|

|

|

|

695,77 |

75,81 (75,81) |

557-81 |

78-96 |

110,98 |

112-45 |

|

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА ТИПОВОЙ ЭТАЖ

Таблица 5

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Потребность в инструменте, инвентаре и приспособлениях приведена в табл. 6

Таблица 6

|

Наименование |

Марка, техническая характеристика, ГОСТ, № чертежа |

Количество |

Назначение |

|

Комплект опалубки |

5БМ-75/м2 (ПНР) |

1 |

Монолитные работы |

|

Кран башенный |

КБ-405-1 |

|

Монтаж и демонтаж опалубки |

|

Набор ключей гаечных с открытым зевом |

ГОСТ 2839-80*Е |

1 |

То же |

|

Ключ разводной |

ГОСТ 7275-75*Е |

2 |

То же |

|

Лом монтажный |

ЛМА, ГОСТ 1405-83 |

4 |

Рихтовка опалубки |

|

Молоток стальной строительный |

ГОСТ 11042-83 |

2 |

Монтаж и демонтаж опалубки |

|

Набор ключей гаечных торцевых |

ГОСТ 24372-80 |

1 |

То же |

|

Головки сменные с внутренним шестигранным зевом |

ГОСТ 25604-83*Е |

6 |

То же |

|

Коловорот |

ГОСТ 25602-83Е |

2 |

То же |

|

Плоскогубцы комбинированные |

ГОСТ 5547-86*Е |

2 |

То же |

|

Кусачки торцевые |

ГОСТ 7282-75*Е |

2 |

То же |

|

Щетка стальная |

МРТУ |

4 |

Зачистка мест соединения закладных |

|

Скребок металлический |

Р.Ч. 3293-00.00.00 |

2 |

Очистка опалубки |

|

Кисть малярная ручная |

КР-29, ГОСТ 10597-87 |

4 |

Нанесение антиадгезионного покрытия |

|

Валик малярный |

4 |

Тоже |

|

|

Кувалда |

ГОСТ 11401-75* |

2 |

Вспомогательные работы |

|

Лестница стремянка |

ГОСТ 24404-80 |

2 |

Вспомогательные работы |

|

Ящик инструментальный |

Изготавливается на месте |

2 |

То же |

|

Столик инвентарный дюралевый |

Р.Ч. 460.00.00.000 |

2 |

То же |

|

Ведро |

- |

3 |

То же |

|

Метла |

- |

3 |

Очистка площадей |

|

Рулетка стальная |

РС-20, ГОСТ 7502-80* |

1 |

Разбивочные работы |

|

Рулетка металлическая в закрытом корпусе |

РЗ-10, ГОСТ 7502-80* |

1 |

То же |

|

Рулетка желобчатая |

ГОСТ 7502-80* |

2 |

То же |

|

Угольник поверочный стальной 90° с пяткой 1000´630 |

2 |

Контроль качества |

|

|

Метр складкой металлический |

3 |

Замеры в процессе работ |

|

|

Нивелир с рейкой |

Н-10, ГОСТ 10528-76* |

1 |

Разбивочные работы, контроль качества |

|

Пояс предохранительный |

"Строитель", ГОСТ 5718-77 |

16 |

Безопасность работ |

|

Каска пластмассовая для строителей. |

"Салво", ГОСТ 24087-80 |

10 |

То же |

|

Отвес строительный |

4 |

Контроль качества |

6.2. Потребность в материалах и полуфабрикатах для выполнения работ приводится в табл. 7.

Таблица 7

|

Наименование материала, полуфабриката, конструкции (марка, ГОСТ) |

Вариант (фасет--код) |

Исходные данные |

Потребность в материале, кг |

||

|

единица измерения |

объем работ в нормативных единицах |

принятая норма расхода материала на единицу измерения, кг |

|||

|

Антиадгезионные средства |

1 (04-1) |

1 м2 формующей поверхности опалубки |

1127,58 |

0,27 |

304,45 |

|

2 (04-2) |

То же |

1127,58 |

0,5 |

563,79 |

|

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Кроме общестроительных стандартов, распоряжений и правил области безопасности труда при строительно-монтажных и демонтажных работах необходимо соблюдать следующие правила:

7.1.1. Технический персонал и члены строительных бригад вместе с операторами кранов должны пройти спецподготовку и инструктаж по технике безопасности при строительстве зданий с применением объемно-переставной опалубки.

7.2. Работы с использованием крана недопустимы при:

скорости ветра свыше 14 м/с;

видимости меньше 30 м;

во время атмосферных осадков и непосредственно после осадков до момента высыхания подмостей;

при гололеде.

7.2.1. Совместная работа двух башенных кранов должна производиться в соответствии с указаниями проекта производства работ. Расстояние между поднимаемыми грузами должно быть не менее 5 метров. При невозможности соблюдения этого условия необходимо остановить один из кранов.

7.3. Основные потенциальные несчастные случаи и их причины

7.3.1. Падение людей с высоты может быть вызвано: потерей равновесия рабочим, не снабженным предохранительным поясом, работающим в опасной зоне; обрывом подмостей; ударом перемещаемого краном оборудования.

7.3.2. Опасный наклон опалубки может быть вызван:

ветром;

повреждением стабилизирующей опоры;

осадкой поверхности под точкой опоры.

7.3.3. Падение оборудования во время переноса может быть вызвано:

срыванием петли или тяги строповки;

сильным ветром.

7.4. Мероприятия по предотвращению несчастных случаев.

7.4.1. Подмости должны надежно закрепляться и постоянно контролироваться, все неточности и повреждения должны немедленно устраняться, все подмости должны оснащаться барьерами, устранение перил недопустимо, откидные барьеры после поднятия опалубки с подмостей надо немедленно поднять и блокировать, рабочие на подмостях с откидными барьерами должны быть снабжены предохранительными поясами, с креплением его к ограждению соседних подмостей;

все разрывы в подмостях больше 20 см должны быть защищены вкладками и перилами;

перегружение подмостей недопустимо;

поверхности площадок должны всегда содержится в чистоте.

7.4.2. Опасный наклон опалубки предотвращается контролем состояния опор и качества выполненных конструкций.

7.4.3. Падение оборудования во время переноса предотвращается своевременной проверкой строповочных приспособлений.

7.4.4. До начала работ по монтажу и демонтажу опалубки необходимо убедиться в исправности ограничителя грузоподъемности подъемом контрольного груза.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Таблица 8

|

Наименование показателя |

Единица измерения |

Количество |

|

Нормативные затраты труда рабочих |

чел.-ч |

695,77 |

|

Нормативные затраты машинного времени |

маш.-ч |

75,81 |

|

Заработная плата рабочих-монтажников |

руб.-коп. |

557-81 |

|

Заработная плата механизаторов |

руб.-коп. |

78-96 |

|

Продолжительность выполнения работ |

смена |

7,25 |

|

Выработка на одного рабочего в смену |

т/чел.-смену |

1,2 |

|

Условные затраты на механизацию с учетом пребывания машин на объекте |

руб.-коп. |

509-60 |

|

Сумма изменяемых затрат |

руб.-коп. |

1067-21 |

Примечание. Выработка рассчитана на тонну веса комплекта объемно-переставной опалубки на типовой этаж.

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

Фасет 01

Высота производства работ относительно уровня земли

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота, м: |

|

|

|

|

до 15 |

ЕНиР, сб. 4, вып. 1 Вводная часть, п. 3 |

1 |

По калькуляции |

|

до 20 |

То же |

2 |

Н.вр.и расц. умножать на 1,05 |

|

до 30 |

То же |

3 |

То же, на 1,1 |

|

до 40 |

То же |

4 |

То же на 1,2 |

|

свыше 40 |

То же |

5 |

То же на 1,3 |

Фасет 02

Годовременные условия выполнения работ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Летний период (май-сентябрь) |

ЕНиР, общая часть, приложение 3 |

1 |

По калькуляции |

|

Зимний период (октябрь-апрель) |

То же |

2 |

Н. вр. и расц. умножать на коэффициент в зависимости от месяца выполнения работ по приложению 3, ЕНиР, общая часть |

Фасет 03

Стоимость машино-часа работы кранового оборудования стройплощадки, руб.

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

||

|

Кран башенный грузоподъемностью |

СНиП IV-3-82, Приложение |

1 |

3,58 |

||

|

То же 5,5-8 т |

То же |

2 |

|

4,59 |

|

|

То же 13-25 т |

То же |

3 |

6,11 |

||

Фасет 04

Расход материала для смазки рабочей поверхности опалубки, кг

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Нанесение антиадгезионного состава пневмораспылителем |

Справочник строителя. Бетонные и железобетонные работы |

1 |

304,45 |

|

То же, вручную кистью или валиком |

То же |

2 |

563,79 |

Примечание. Рамкой обведены в таблицах значения факторов, на которые рассчитаны показатели в данной технологической карте.

II. АРМИРОВАНИЕ ВНУТРЕННИХ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (ТТК) комплексно-механизированного технологического процесса разработана на установку арматуры внутренних стен и перекрытия типового этажа сборно-монолитного дома при применении туннельной опалубки.

1.2. За основу карты приняты чертежи типового проекта 17-ти этажного сборно-монолитного жилого дома, разработанного НИПКТИ монолитного домостроения г. Ростов-на-Дону НПО "Союзмонолиттяжстрой" (шифр 85555), привязанного к местным условиям проектным институтом "Красноярскгражданпроект".

1.3. ТТК разработана на измеритель конечной продукции - типовой этаж.

1.4. Высота армируемого этажа 2800 мм, толщина армируемых конструкций 160 мм.

1.5. Строительство ведется в пятой температурной зоне.

1.6. Работы ведутся в две смены двумя звеньями в составе трех человек в каждом, входящих в состав комплексной бригады.

1.7. Картой предусматривается подача арматуры на возводимый этаж одним из двух башенных кранов KB-405.I грузоподъемностью 10,0...7,5 т, обслуживающих строительство дома.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Настоящий комплексно-механизированный технологический процесс состоит из подготовительных и основных операций.

2.2. К подготовительным операциям относятся:

монтаж выкатных подмостей, торцевых подмостей лестничной клетки и шахты лифта;

установка инвентарных щитов на проемы в перекрытии;

установка временных лестниц для подъема на этаж;

подготовка и установка на этаже средств для освещения рабочего места, для подключения электрического инструмента и сварочного аппарата;

очистка от мусора перекрытия этажа;

поставка на объект комплектной арматуры для армирования стен и перекрытий в объеме на один этаж;

подготовка инструмента и такелажных приспособлений.

2.3. К основным операциям относятся:

армирование стен;

армирование перекрытия.

2.4. До начала работ по армированию стен и перекрытий на типовом этаже должно быть выполнено следующее:

завершены работы по устройству монолитных конструкций (стен, перекрытия) на соответствующих захватках нижележащего этажа;

выполнен геодезический контроль монолитных конструкций нижележащего этажа;

смонтированы опалубочные железобетонные панели на захватке, где будут производиться работы;

выполнен приемочный контроль установленных опалубочных блоков;

выполнен приемочный контроль арматуры на приобъектном складе.

2.5. При приемке арматуры на приобъектном складе проверяют:

наличие бирок на армоэлементах с указанием марок и количества однотипных сеток;

наличие паспортов на каждую партию арматурных изделий, в котором поставщик гарантирует соответствие изделий проекту.

2.6. На строительную площадку поступают арматурные изделия, изготавливаемые на заводе-изготовителе:

гнутые каркасы с наибольшими размерами 3000×440 мм с несущей арматурой класса А-III, диаметром 8 мм;

плоские каркасы с наибольшими размерами 4100×550 мм с преобладающей несущей арматурой класса А- III, диаметром 18 мм;

плоские сетки с наибольшими размерами 2025×4400 из проволочной арматуры класса В-1, диаметром 5 мм;

распределительная арматуры - отдельные стержни длиной до 2000 мм из арматуры класса A-I, А- III, диаметром 8...10 мм;

закладные детали весом до 50 кг.

Арматурные изделия доставляют на строительную площадку с помощью автотранспорта, и подают на монтируемый этаж или на склад краном.

Погрузо-разгрузочные работы должны исключать деформацию, искривление, разрушение сварных соединений. Для этого при транспортировании сетки и каркасы закрепляют от смещения.

Каркасы, сетки, стержни хранят на приобъектном складе на подкладках и прокладках в штабелях высотой не более 1,5 м.

2.7. При производстве арматурных работ каждый этаж здания разбивается на четыре захватки:

I захватка - оси E...К, 5...9-и стены лифтовой шахты;

II захватка - оси А...Д, 6...9;

III захватка - оси А...Г, 1...5;

IV захватка - оси Д...И, 1...4.

Работы ведутся последовательно по этажам и по захваткам.

В состав работ входит:

армирование стен;

армирование перекрытия по окончании бетонирования стен.

Армирование производят в строгом соответствии с рабочими чертежами.

2.8. Внутренние стены армируют:

гнутыми каркасами на прямых участках стен и в местах пересечения стен;

пространственными каркасами над проемами; распределительной арматурой, связывающей каркасы в блоки.

2.9. Все операции выполняют одновременно с установкой опалубочных блоков или с опережением и включают:

подачу арматурных каркасов и стержней на перекрытие;

установку каркасов в проектное положение и обвязку их распределительной арматурой;

установку проемообразователей и монтаж перемычечных каркасов;

установку закладных деталей;

монтаж трубной разводки электрических и слаботочных сетей.

2.10. Работы по армированию стен выполняются в следующем порядке:

в первую очередь устанавливаются гнутые каркасы вдоль смонтированных опалубочных панелей. При этом каркасы, устанавливаемые в местах пересечения стен, связываются между собой вязальной проволокой;

после монтажа блоков полутуннелей вдоль опалубки монтируется арматура, устанавливаются проемообразователи, перемычечные каркасы, трубная разводка электрических и слаботочных сетей.

Каркасы стен стыкуются с выпусками каркасов нижнего этажа выше уровня порогов стен. Стыковка осуществляется внахлестку, без сварки, вязальной проволокой. Длина нахлестки не менее 130 мм. Гнутые каркасы, устанавливаемые в местах пересечения стен, соединяются между собой стержнями с шагом 300 мм по веек высоте каркасов вязальной проволокой.

Перемычечные каркасы устанавливаются на плоские каркасы стен и крепятся к ним вязальной проволокой. Установка перемычечных каркасов производится с инвентарной передвижной площадки и ранее установленной туннельной опалубки.

Трубная разводка устанавливается в соответствии с проектом, крепление к арматурным каркасом осуществляется вязальной проволокой.

Деревянные вкладыши для крепления дверных коробок устанавливаются вплотную к проемообразователям и закрепляются вязальной проволокой.

В процессе выполнения арматурных работ для организации рабочего шва при дальнейшей укладке бетона во внутренние стены (при переходе от одной захватки на другую) устанавливается сетка "Рабица", закрепляется к вертикальным стержням гнутых каркасов вязальной проволокой.

Смонтированная арматура должна быть закреплена от смещения и предохранена от повреждения специальными инвентарными струбцинами.

Обеспечение защитного слоя бетона производится установкой цементных или пластмассовых фиксаторов. Толщина защитного слоя должна быть не менее 15 мм.

2.11. Армирование перекрытий осуществляется после окончания работ по бетонированию стен на захватке и ведется в следующем порядке:

устанавливаются и закрепляются на палубе все инвентарные проемообразователи;

производится раскладка нижних сеток;

вдоль торцов перекрытий в опорных местах производят раскладку пространственных каркасов;

производится раскладка верхних сеток.

Укладку сеток производят внахлестку с перекрытием стыков не менее 150 мм.

Вдоль наружных стен и проемов на торцы сеток укладываются анкерующие проектные стержни.

Укладку верхних сеток производят с применением фиксаторов из арматуры, установку которых производят с шагом 800 мм по длине и ширине сеток.

Установка закладных деталей выполняется в соответствии с опалубочными чертежами перекрытий.

При армировании применяются инвентарные деревянные ходы.

2.12. Методы крепления сеток, каркасов, анкерующих стержней, закладных деталей выполняется в соответствии с указаниями проекта.

В случае крепления сваркой анкерующих распределительных стержней к сеткам или каркасам с учетом класса используемой стали, выполняются сварные соединения типов КЗ-Рр табл. 3, С23-Рэ табл. 14 согласно указаниям ГОСТ 14098-85

2.13. По окончании работ по армированию проверяется соответствие выполненных работ проекту.

2.14. Приемка смонтированной арматуры перед бетонированием оформляется актом.

2.15. При ведении работ необходимо соблюдать требования СНиП 3.03.01-87.

2.16. Схема производства работ приведены на листах 29...32.

2.17. Калькуляция трудовых затрат и заработной платы на типовой этаж приведена в табл. 2.

2.18. График производства работ на типовой этаж приведен в табл. 3.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Контроль качества, соответствие проекту, приемка смонтированной арматуры производится в ходе монтажа арматуры в связи с тем, что доступ к смонтированным арматурным конструкциям и электроразводкам после монтажа опалубки затруднен.

3.2. Местоположение, диаметр и число стержней, а также расстояние между ними и допуски, должны соответствовать проекту.

Отклонения при установке арматуры не должны превышать допускаемых СНиП 3.03.01-87.

3.3. Приемка смонтированной арматуры оформляется актом.

В акте приемки смонтированных конструкций должны быть указаны номера рабочих чертежей, отступления от проекта, оценка качества блока и разрешение на его бетонирование.

К акту приемки должны быть приложены:

заводские сертификаты или паспорта основного металла и электродов, а при немаркированных металла и электродах - справка лаборатории об их испытании и качестве;

выписки из лабораторных журналов или акты испытаний образцов сварных сопряжений и стыков;

список сварщиков с указанием даты выдачи и номера диплома каждого;

перечень документов, на основании которых были внесены изменения в рабочие чертежи.

3.4. Технические критерии и средства контроля операций и процессов приведены в табл. 1.

Таблица 1

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Способ контроля и инструмент |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества |

|

Подготовительные работы |

Точность установки опалубки |

Инструментальный. Отвес, нивелир |

До установки арматуры |

Геодезист, мастер |

Отклонение от вертикали, мм –10 Смещение осей опалубки, мм -8 |

|

То же |

Проверка размеров, поставляемых каркасов и сеток |

Инструментальный Мерная лента |

До установки арматуры |

Мастер |

Допускаемые отклонения: по длине сеток и каркасов, - мм ±20; по ширине сеток и каркасов, мм. ±10 |

|

Установка каркасов стен и сеток перекрытия |

Соответствие устанавливаемой арматуры проектной, качество сварки, обеспечение защитного слоя, наличие кабельных разводок |

Инструментальный. Линейка измерительная |

В процессе установки арматуры |

Мастер |

Для обмера швов выбирают присоединения. Приемка по ГОСТ 10922-75. Толщина защитного слоя, мм - не менее 15 |

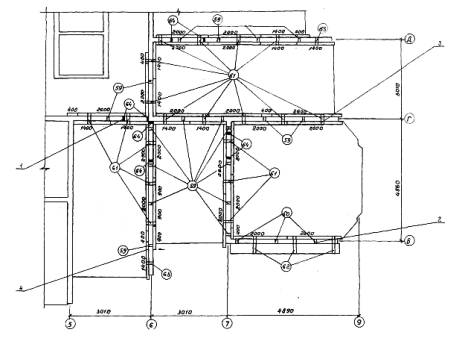

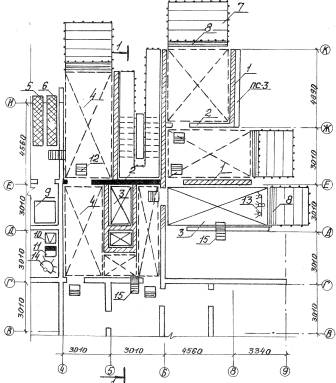

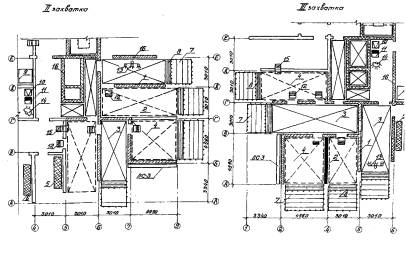

Схема разбивки на захватки при армировании стен типового этажа

Условные обозначения.

I...IV - номера захваток;

1- место складирования сеток, каркасов; 2- граница захваток

Схема производства работ при армировании стен типового этажа I захватка

Условные обозначения:

1 - первая очередь армирования стен; 2 - вторая очередь армирования стен; 3 - первая очередь установки опалубки; 4 - вторая очередь установки опалубки; 5 - место складирования сеток, каркасов; 6 - складирование закладных деталей; арматурных стержней; 7 - выкатные подмости с ограждением; 8 - ходовые подмости с ограждением; 9 - вагончик для обогрева рабочих; 10 - трансформатор сварочный; 11 - распределительный шкаф; 12 - инвентарная я передвижная площадка; 13 - переносная осветительная гирлянда; 14 - инвентарная осветительная опора с прожектором; 15 - приставная лестница с ограждением; 16 - стены, армированные на предыдущей захватке.

Схема производства работ при армировании стен типового этажа

Примечание. Условные обозначения приведены далее.

Схема производства работ при армировании стен типового этажа IV захвата

17 - торцевая опалубка стен лестничной клетки и лифтовой шахты; 18 - туннельная опалубка; 19 - приставная лестница; 20 - выкатные подмостки; 21 - временное инвентарное ограждение

Примечание. Условные обозначения приведены далее.

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ НА ТИПОВОЙ ЭТАЖ

|

Наименование процесса |

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, руб.-коп. |

Затраты труда |

Заработная плата, руб.-коп. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, руб.-коп. |

|||||

|

рабочих, чел.-ч |

машиниста,

|

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

||||||||||

|

рабочих |

машиниста |

||||||||||||||

|

АРМИРОВАНИЕ СТЕН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Разгрузка арматурных изделий с автомобиля на склад башенным краном |

03 |

100 т |

0,014 |

Применит. § Е1-7, п. 20 а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,18 |

0,09 |

0-11,6 |

0-08 |

0,18 |

0-12 |

|

|

2. Подача материалов башенным краном на этаж |

03, 05 |

100 т |

0,014 |

§ Е1-7, п. 28 а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,18 |

0,09 |

0-11,6 |

0-08 |

9,32 |

8-48 |

|

|

3. Подноска и установка каркасов вручную весом, кг, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 20 |

01, 03, 04 |

1 каркас |

128 |

§ Е4-1-44, табл. 2, п. а |

0,17 |

- |

0-11,2 |

- |

21,76 |

- |

14-34 |

- |

- |

- |

|

|

4. Вязка крестообразных и стыковых соединений стержней каркасов, преобладающие диаметры арматуры, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 8 |

01, 03, 06 |

т |

0,338 |

Применит. § Е4-1-46, п. 9б |

24,5 |

- |

18-99 |

- |

8,28 |

- |

6-42 |

- |

- |

- |

|

|

до 18 |

01, 03, 07 |

т |

0,65 |

п. 9г |

11,5 |

- |

8-91 |

- |

7,48 |

- |

5-79 |

- |

- |

- |

|

|

5. Установка закладных деталей массой, кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 4 |

01, 03 |

1 з.д. |

16 |

§ Е4-1-42 п. 1б |

0,29 |

- |

0-21,6 |

- |

4,64 |

- |

3-46 |

- |

- |

- |

|

|

до 50 |

01, 03 |

1 з.д. |

12 |

п. 3б |

0,53 |

- |

0-39,5 |

- |

6,36 |

- |

4-74 |

- |

- |

- |

|

|

6. Крепление закладных деталей сваркой |

01, 02, 03 |

10 м шва |

0,3 |

§ Е22-1-6, п.6, 9д |

4,6 |

- |

4-19 |

- |

1,38 |

- |

1-26 |

- |

- |

- |

|

|

7. Установка деревянных пробок к проемообразователям |

01, 03 |

100 пробок |

0,75 |

§ Е4-1-41, п. 3 а |

9,3 |

- |

6-93 |

- |

6,98 |

- |

5-19 |

- |

- |

|

|

|

ИТОГО |

|

т |

1,4 |

|

|

|

|

|

57,24 |

0,18 |

41-44 |

0-16 |

9,50 |

8-60 |

|

|

АРМИРОВАНИЕ ПЕРЕКРЫТИЙ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Разгрузка арматурных изделий с автомобиля на склад башенным краном |

03 |

100 т |

0,016 |

Применит. § E1-7 п. 28а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,208 |

0,102 (0,102) |

0-13,3 |

0-09,3 |

0,102 |

0-13 |

|

|

2. Подача материалов башенным краном на этаж |

03, 05 |

100 т |

0,016 |

§ Е1-7, п. 28а, б |

13 |

6,4 |

8-32 |

5-82 |

0,208 |

0,102 |

0-13,3 |

0-09,3 |

11,60 |

10-02 |

|

|

3. Подноска и установка сеток вручную весом, кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 20 |

01, 03 |

1 сетка |

49 |

§ Е4-1-44, табл. 2, п.а |

0,17 |

- |

0-11,2 |

- |

8,33 |

- |

5-49 |

- |

- |

- |

|

|

до 50 |

01, 03 |

1 сетка |

33 |

§ Е4-1-44, табл. 2. п.а |

0,24 |

- |

0-15,8 |

- |

7,92 |

- |

5-21 |

- |

- |

- |

|

|

4. Электросварка стыков сеток, преобладающий диаметр, мм 5 |

01, 03, 07 |

т |

1,3 |

Применит. § Е4-1-46 п. 7а примеч. 2 |

26,62 |

- |

20-05 |

- |

34,6 |

- |

26-07 |

- |

- |

- |

|

|

5. Вязка стыков пространственных каркасов к сеткам, преобладающий диаметр, мм 12 |

01, 03, 06 |

т |

0,15 |

Применит. § Е4-1-46 п. 7в |

16 |

- |

11-44 |

- |

2,4 |

- |

1-72 |

- |

- |

- |

|

|

6. Установка закладных деталей массой, кг до 4 |

01, 03 |

1 з.д, |

49 |

§ Е4-1-42, п. 1б |

0,29 |

- |

0-21,6 |

- |

14,21 |

- |

10-58 |

- |

- |

- |

|

|

7. Крепление закладных деталей сваркой |

01, 02, 03 |

10 м шва |

0,5 |

§ E22-1-6, п. 6,9д |

4,6 |

- |

4-19 |

- |

2,3 |

- |

2-09 |

- |

- |

- |

|

|

ИТОГО |

|

т |

1,6 |

|

|

|

|

|

70,19 |

0,204 |

51-42 |

0-18,6 |

11,70 |

10-68 |

|

|

ВСЕГО на конечный измеритель (типовой этаж) |

|

т |

3,0 |

|

|

|

|

|

127,43 |

0,384 |

92-86 |

0-34,6 |

21,20 |

19-28 |

|

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА ТИПОВОЙ ЭТАЖ

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в механизмах, инструменте, инвентаре, приспособлениях и материалах приведена в табл. 4

Таблица 4

|

Наименование |

Марка, техническая характеристика, ГОСТ, № чертежа |

Количество |

Назначение |

|

1. Башенный кран |

КБ-405.1 грузоподъемность 10,0…7,5 т. |

2 |

Подъем элементов |

|

2. Строп двухветвевой |

2CK-10.0, l = 5000, ГОСТ 25573-82* |

1 |

То же |

|

3. Строп четырехветвевой |

4СК1-10,0 l = 5000, ГОСТ 25573-82* |

1 |

То же |

|

4. Универсальный строп |

УКС-1, l = 5000, грузоподъемность 5 т |

2 |

То же |

|

5. Передвижная площадка для сварщика |

ЦНИИОМТП 3257.08 |

2 |

Установка каркасов |

|

6. Электроды |

Э-42А |

21 кг |

Сварка элементов |

|

7. Проволока порошковая |

|

17 кг |

То же |

|

Нормокомплект для сварщика-арматурщика: |

|

|

|

|

Будка, в которой хранятся: |

|

|

|

|

1. Трансформатор сварочный |

ТД-500 |

1 |

Сварка конструкций на переменном токе |

|

2. Молоток слесарный стальной |

А-5, ГОСТ 2310-77*Е |

1 |

Очистка мест сварки закладных деталей от ржавчины |

|

3. Щетка стальная |

МРТУ |

2 |

Очистка мест сварки |

|

4. Электрододержатель |

2 |

Сварочные работы |

|

|

5. Щиток сварщика |

ГОСТ 1381-73*Е |

2 |

Защита липа сварщика от брызг расплавленного металла и излучения сварочной дуги |

|

6. Метр складной |

3 |

Измерение элементов |

|

|

7. Кусачки торцевые |

ГОСТ 7282-75*Е |

2 |

Установка каркасов, сеток |

|

8. Пояс предохранительный |

ГОСТ 12.4.089-80 |

3 |

Безопасное ведение работ |

|

9. Каска защитная |

3 |

То же |

|

|

10. Плоскогубцы комбинированные |

ГОСТ 5547-86*Е |

2 |

Вязка арматуры |

|

11. Контейнер для закладных деталей |

ЦНИОМТП 320.15.000 |

1 |

Хранение закладных деталей |

|

12. Отвес |

ОТ-600 ГОСТ 7948-80 |

1 |

Выверка каркасов |

|

13. Рукавицы специальные |

6 пар |

Защита кожи рук |

|

|

14. Обувь специальная |

2 пары |

Защита от электротока |

|

|

15. Перчатки специальные |

2 пары |

Защита от электротока |

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. При производстве работ требуется соблюдать требования СНиП III-4-80.

7.2. К самостоятельной работе арматурщика допускаются лица, прошедшие обучение по технике безопасности, сдавшие экзамен и полупившие соответствующее удостоверение.

7.3. Перечень основных факторов, вызывающих.несчастные случаи три производстве арматурных работ:

7.3.1. Травмирование глаз, лица и рук окалиной и ржавчиной, а также действием лучей электрической дуги.

7.3.2. Падение с высоты;

7.3.3. Поражение электрическим током.

7.4. Мероприятия по предотвращению несчастных случаев:

7.4.1. Работы, по очистке арматуры от ржавчины и окалины производить в защитных очках и плотных рукавицах.

Для защиты окружающих рабочих от действия лучей электрические дуги рабочие места электросварщиков должны ограждаться специальными переносными ограждениями.

7.4.2. Рабочие, принимающие материалы на перекрытии этажа, должны быть связаны сигнализацией с машинистом крана.

Ходить при уложенной арматуре перекрытия необходимо по настилам шириной не менее 0,6 м, устроенным, на козелках, установленных на опалубку.

Рабочие места, расположенные у края перекрытия или у проемов, обязательно должны иметь ограждения.

При нецелесообразности устройства ограждений рабочие должны быть снабжены предохранительными поясами. Места закрепления карабина предохранительного пояса должны быть заранее указаны мастером и ярко окрашены краской. Временные лестницы, ведущие к местам производства работ, необходимо надежно закрепить. Проемы в перекрытии оградить или закрыть щитами.

7.4.3. Подключение агрегатов всех видов сварки к электрической сети напряжением свыше 500В не разрешается. При этом вторичное напряжение холостого хода трансформатора не должно превышать 36В.

Включение в сеть электросварочных агрегатов должно производиться посредством рубильников с предохранителями закрытого типа и соответствовать потребляемому току сварочной установки.

Металлические части электросварочных агрегатов, в нормальном положении не находящиеся под напряжением, а также обратные провода и свариваемые изделия должны быть заземлены до включения агрегата в сеть и оставаться заземленными до отключения агрегата от сети.

При заземлении корпусов электросварочных агрегатов или изделий необходимо сначала присоединить заземляющий провод к земле, а затем от земли.

Незаземленный корпус агрегата считается под напряжением и прикосновение к нему опасно.

Запрещается перемещать электросварочные агрегаты на другое место, не отключив их предварительно от питающей сети.

Ежедневно перед началом работы необходимо осмотреть провода сварочной цепи и исправить их изоляцию в местах повреждений, а также принять меры к сохранению их изоляции при каждом перемещении сварочных проводов.

В передвижных сварочных установках обратный провод должен быть изолированным.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

Количество |

|

Нормативные затраты труда рабочих |

чел.-ч |

127,43 |

|

Нормативные затраты машинного времени |

маш.-ч |

0,38 |

|

Заработная плата рабочих-монтажников |

руб.-коп. |

92-86 |

|

Заработная плата машиниста башенного крана |

руб.-коп. |

0-35 |

|

Продолжительность выполнения работ |

смена |

2,65 |

|

Выработка на одного рабочего в смену |

т/чел. в смену |

0,19 |

|

Условные затраты на механизацию- |

руб.-коп. |

97-31 |

|

Сумма изменяемых затрат |

руб.-коп. |

190-17 |

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

Фасет 01

Производство работ на высоте от уровня земли

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота, м: |

ЕНиР, сб. 4, вып. 1 |

|

|

|

до 15 |

Вводная часть, п. 3 |

1 |

По калькуляции |

|

до 20 |

То же |

2 |

Н. вр. и расц. умножить на 1,05 |

|

до 30 |

То же |

3 |

То же, на 1,1 |

|

до 40 |

То же |

4 |

То же, на 1,2 |

|

свыше 40 |

То же |

5 |

То же, на 1,3 |

Фасет 02

Крепление закладных деталей сваркой

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота шва по фасету, 8 мм |

ЕНиР, § 22-1-6 |

1 |

По калькуляции |

|

То же, 10 мм |

То же |

2 |

Н. вр. и расц. умножать на 1,21 |

|

То же, 12 мм |

То же |

3 |

То же, на 1,58 |

|

То же, 3 мм |

То же |

4 |

То же на 0,18 |

|

То же, 4 мм |

То же |

5 |

То же, на 0,32 |

|

То же, 5 мм |

То же |

6 |

То же, на 0,5 |

|

То же, 6 мм |

То же |

7 |

То же, на 0,71 |

Фасет 03

Годовременные условия выполнения работ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Период работ: апрель-октябрь |

ЕНиР. Общая часть, приложение 3, табл. 1 |

1 |

По калькуляции |

|

Период работ: ноябрь |

То же |

2 |

Н. вр, и расц. умножить на 1,1 |

|

декабрь, март |

То же |

3 |

То же, на 1,12 |

|

январь, февраль |

То же |

4 |

То же, на 1,18 |

Фасет 04

Вес сеток и каркасов

|

Наименование фактора |

Обозначение |

Код |

Значение фактора |

|

Вес сеток и каркасов, кг; |

|

|

|

|

до 20 |

ЕНиР, § 4-1-44 |

1 |

По калькуляции |

|

до 50 |

То же |

2 |

Н. вр. и расц. умножать на 1,41 |

|

до 100 |

То же |

3 |

То же, на 2,11 |

Фасет 05

Подача материалов на высоту от уровня земли

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота, 12 м |

ЕНиР, § 1-7 |

1 |

По калькуляции |

|

То же, 18 м |

То же |

2 |

Н. вр, и расц. умножать: для машиниста - на 1,187 для такелажника на 1,185 |

|

То же, 24 м |

То же |

3 |

То же для машиниста на 1,375 для такелажника на 1,369 |

|

То же, 30 м |

То же |

4 |

То же для машиниста на 1,562 для такелажника на 1,555 |

|

То же, 36 м |

То же |

5 |

То же для машиниста на 1,75 для такелажника на 1,738 |

|

То же, 42 м |

То же |

6 |

То же для машиниста на 1,937 для такелажника на 1,923 |

|

То же, 48 м |

То же |

7 |

для машиниста на 2,125 для такелажника на 2,11 |

|

То же, 54 м |

То же |

8 |

для машиниста на 2,312 для такелажника на 2,292 |

Фасет 06

Диаметр арматуры стен

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Диаметр арматуры, мм: |

ЕНиР, § 4-1-46 |

|

|

|

до 8 |

То же |

1 |

По калькуляции |

|

до 6 |

То же |

2 |

Н. вр. и расц. умножать на 1,126 |

|

до 12 |

То же |

3 |

То же, на 0,634 |

|

до 18 |

То же |

4 |

По калькуляции |

Фасет 07

Диаметр арматуры перекрытия

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

|

при сварке |

при вязке |

|||

|

Диаметр арматуры, мм: |

|

|

|

|

|

до 12 |

ЕНиР, § 4-1-46 |

1 |

Н. вр. и расц. умножать на 0,45 |

По калькуляции |

|

до 6 |

То же |

2 |

По калькуляции |

Н. вр. и расц. умножать на 2,218 |

|

до 8 |

То же |

3 |

Н. вр. и расц. умножать на 0,9 |

То же, на 2 |

|

до 18 |

То же |

4 |

То же, на 0,36 |

То же, на 0,812 |

|

до 26 |

То же |

5 |

То же, на 6,24 |

То же, на 0,537 |

III. БЕТОНИРОВАНИЕ ВНУТРЕННИХ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

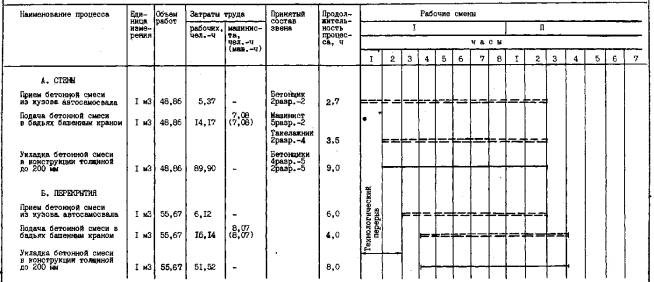

1.1. Типовая технологическая карта (ТТК) разработана на устройство монолитных внутренних стен и перекрытий типового этажа 17-ти этажного cборно-монолитного жилого дома с применением объемно-переставной опалубки SВМ-75/м2.

За основу карты приняты чертежи типового проекта, разработанного НИПКТИ монолитного домостроения, г. Ростов-на-Дону, НПО "Союзмонолиттяжетрой" (шифр 85555); привязанного к местным условиям проектным институтом "Красноярскгражданпроект".

Размер здания в плане 21,82´21,82 м, высота 50,20 м. Высота бетонируемого этажа 2,8 м, Толщина бетонируемых конструкций 160 мм.

1.2. В состав работ, рассматриваемых в карте, входят: прием и подача бетонной смеси к месту укладки, распределение ее в установленной опалубке и уход за уложенной смесью.

1.3. В ТТК предусмотрено выполнение работ в две смены при температуре наружного воздуха выше 0 °C.

1.4. ТТК разработана на измеритель конечной продукции - типовой этаж. Для подсчета объемов работ и определения их стоимости принят 4-й этаж здания. Работы ведутся звеньями в составе четырех человек в каждом, входящих в состав комплексной бригады.

1.5. ТТК предусматривает подачу бетонной смеси на возводимый этаж в поворотных бадьях двумя башенными кранами КБ-405.1 грузоподъемностью 7,5-10,0 т.

1.6. При привязке ТТК к конкретному объекту и условиям строительства уточняют порядок подачи и укладки бетонной смеси в соответствии с разбивкой здания на захватки и согласно проекту производства работ, а также уточняют объемы работ, калькуляцию затрат труда, машинного времени, заработной платы, график производства работ, средства механизации, количество грузоподъемных механизмов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ