НИИЖБ, ЦНИИОМТП и ХАРЬКОВСКИЙ ПРОМСТРОЙНИИПРОЕКТ ГОССТРОЯ СССР

ВНИИмонтажспецстрой Минмонтажспецстроя СССР

Для служебного пользования Экз. №

РЕКОМЕНДАЦИИ

ПО АНТИКОРРОЗИОННОЙ ЗАЩИТЕ СТАЛЬНЫХ ЗАКЛАДНЫХ ДЕТАЛЕЙ И СВАРНЫХ СОЕДИНЕНИЙ

СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ И БЕТОННЫХ КОНСТРУКЦИЙ ПОКРЫТИЯМИ НА ОСНОВЕ АЛЮМИНИЯ

МОСКВА 1970

ПРЕДИСЛОВИЕ

В настоящих Рекомендациях изложена технология защиты от коррозии стальных закладные деталей и сварных соединений в конструкциях жилых и общественных зданий, производственных зданий и сооружений промышленных предприятий комбинированными (металлизационно-полимерными) покрытиями на основе алюминия. Рекомендации составленых/ на основании авторского свидетельства № 234095, выданного на имя НИИЖБ Комитетом по делам изобретений и открытий при Совете Министров СССР.

Рекомендуемые покрытия позволяют производить по единой технологии защиту закладных деталей в сборных железобетонных элементах, изготавливаемых из бетонов нормального твердения, пропариваемых и бетонов автоклавного твердения, которые эксплуатируются в слабо, средне- и сильно агрессивных средах (в соответствии с классификацией СН 262-67)хх/.

В Рекомендациях определены области применения покрытий на основе алюминия, указаны марки алюминия для нанесения покрытий, изложена технология обработки покрытий, повышающей их стойкость. Приведены системы полимерных покрытий, рекомендуемые для нанесения по металлизационному слою, технология сварки закладных деталей с алюминиевыми покрытиями и защиты сварных швов в построечных условиях, а также требования по контролю качества защитных покрытий и по технике безопасности.

В Приложениях даны перечень рекомендуемого оборудования и технико-экономические показатели защитных покрытий на основе алюминия.

Рекомендации разработаны Центральной лабораторией коррозии НИИ бетона и железобетона (канд. техн. наук A.M. Подвальный и инж. Н.П. Туруновская) совместно с Харьковским Промстройниипроектом (инженеры В.Я. Флакс и Э.А. Воловик), НИИМонтажспецстроем (канд. техн. наук Б.А. Смирнов), ЦНИИОМТП (инж. В.А. Анзигитов) под руководством д-ра техн. наук проф. В.М. Москвина.

Все замечания и предложения по содержанию настоящих Рекомендаций, а также данные об их применении просим направлять в ЦЛК НИИЖБ Госстроя СССР по адресу: Москва, Ж-389, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

х/ По плану решения основных научно-технических проблем

в области строительства на

хх/ "Указания по проектированию антикоррозионной защиты строительных конструкций" (СИ 262-67).

СОДЕРЖАНИЕ

1. Общие положения

1.1. Настоящие "Рекомендации" распространяются на антикоррозионную защиту покрытиями на основе алюминиях/ стальных закладных деталей и сварных соединений элементов сборных железобетонных конструкций жилых, общественных зданий, а также производственных зданий промышленных предприятий. Рекомендации составлены в развитие "Временных указаний по антикоррозионной защите стальных закладных деталей и сварных соединений в крупнопанельных зданиях" (СН 206-62) и п.п. 4.16-4.20. "Указаний по проектированию антикоррозионной защиты строительных конструкций" (СН-262-67).

х/ Авторское свидетельство НИИЖБ № 234095

1.2. Рекомендации определяют область применения и технологию нанесения антикоррозионной защиты покрытиями на основе алюминия.

Обоснование принятых в настоящих Рекомендациях технических решений приведено в Приложении 6.

1.3. Антикоррозионные покрытия на основе алюминия рекомендуется в первую очередь применять для защиты закладных деталей элементов железобетонных конструкций, изготавливаемых из бетонов автоклавного твердения, в которых защитные цинковые покрытия подвержены разрушению в процессе автоклавной обработки, а также в конструкциях производственных зданий с агрессивными средами при повышенной относительной влажности воздуха, наличии конденсата водяных паров, двуокиси углерода, сернистого газа, аммиака, сероводорода, окиси азота и других газов, в которых алюминиевые покрытия имеют большую долговечность, чем цинковые.

1.4. Антикоррозионные покрытия на основе алюминия могут также применяться взамен цинковых вследствие большей их стойкости в воздушном бассейне промышленных городов и поселков, а также по экономическим соображениям в связи с меньшим (по весу) расходом алюминия по сравнению с цинком на единицу площади защищаемой поверхности стали.

Примечание: Настоящие Рекомендации не распространяются на защиту закладных деталей и стальных связей элементов сборно-монолитных конструкций, в которых закладные детали обетонированы плотным бетоном в соответствии с п.п. 4.16-4.18 Указаний СН 262-67.

1.5. Высокая коррозионная стойкость покрытий на основе алюминия обеспечивается при условии строгого соблюдения технологических приемов и правил нанесения защитных покрытий, изложенных в Приложениях к настоящим Рекомендациям. Выбор конкретной схемы технологического процесса, из числа рекомендуемых, должен производиться в зависимости от принятой системы антикоррозионного покрытия с учетом местных условий.

1.6. В проектах железобетонных конструкций, в которых предусматривается антикоррозионная защита стальных закладных деталей и сварных соединений покрытиями на основе алюминия, следует приводить соответствующие указания о том, что такая защита должна выполняться в соответствии с требованиями, изложенными в настоящих Рекомендациях.

2. Назначение систем защитных покрытий

2.1. В качестве основной системы антикоррозионного покрытия применяют комбинированные металлоорганические покрытия, состоящие из гидрооксидированного (обработанного паром в автоклаве) алюминиевого металлизационного покрытия, пропитанного органическим составом.

Технология создания антикоррозионного покрытия на закладных деталях складывается из следующих основных операций:

а) пескоструйная обработка поверхности детали;

б) напыление металлизационного алюминиевого покрытия;

в) гидрооксидирование покрытия - обработка его паром в автоклаве;

г) пропитка покрытия органическим составом.

2.2. Для нанесения металлизационных покрытий на заводах

железобетонных изделий рекомендуется применять сварочную алюминиевую проволоку

(ГОСТ

7871-63) диаметром 1,5; 2,0 и

2.3. В качестве пропитывающих органических составов применяют:

а) углеводородный состав, состоящий из солидола или смазки СХК в количестве 25-30% и отработанного его минерального масла в количестве 75-70 %;

б) поливинилбутиральный грунт ВЛ-08/ВТУ-УХП 107-54);

в) эпоксидная грунт-шпатлевка ЭП-00-10 (ТУМХП 10277-62).

По пропиткам, перечисленным в подпунктах "б" и "в" наносить покрывные слои из лакокрасочных материалов.

2.4. Защитная способность и долговечность комбинированного антикоррозионного покрытия, образованного в соответствии с указаниями п. 2.1., определяется в основном толщиной металлизационного слоя и составом пропитывающего и покрывного слоев. Систему покрытия и соответствующую ему группу покрытия следует назначать в зависимости от условий агрессивного воздействия среды по табл. 1, а примерный перечень объектов, в которых рекомендуется антикоррозионная защита закладных деталей покрытиями на основе алюминия, приведен в Приложении 1. Рекомендуемые в табл. 1 системы (группы) покрытий могут быть применены и на других (не указанных в Приложении 1) объектах с аналогичным или близким составом агрессивной газовой среды.

3. Технология антикоррозионной защиты

3.1. Организация участков по нанесению антикоррозионных покрытий на домостроительных комбинатах и заводах железобетонных изделий и наладка технологического процесса должна производиться технологами, прошедшими специальную подготовку.

3.2. Защитные покрытия наносят на закладные детали и связи, изготовленные в соответствии с требованиями "Инструкции по технологии изготовления и установке стальных закладных деталей в сборных железобетонных и бетонных изделиях" (СН 313-65).

Рекомендуемые системы (группы) антикоррозионных покрытий стальных закладных деталей на основе алюминия

|

Степень агрессивного воздействия среды |

Характеристика воздействий |

Группа покрытий |

Системы покрытий |

||||

|

агрессивные газы |

относительная влажность воздуха, в % |

слой напыленного гидрооксидированного алюминия толщиной, в мк |

Пропитка |

покрывные слои составов |

количество слоев |

||

|

Неагрессивная |

отсутствуют |

≤75 |

I |

150 |

Углеводородный состав |

отсутствуют |

- |

|

Слабая |

отсутствует |

>75 |

|

|

|

|

|

|

|

сернистый ангидрид сероводород аммиак окислы азота |

≤75 |

II |

150 |

ВЛ-08 |

ПХВ-26 или XB-124 или ПВХ-412 |

2 |

|

Средняя |

То же |

>75 |

III |

150 |

ВЛ-08 |

ЭП-531или |

2 |

|

|

XC-010 и |

1 |

|||||

|

|

ХСЭ-26 с содержанием 10-15 % |

3 |

|||||

|

|

ЭП-00-10 |

2 |

|||||

|

ЭП-00-10 |

ЭП-4171 или |

2 |

|||||

|

Сильная |

сернистый ангидрид (> 0,05 мг/л) |

|

|

|

|

ОЭП-4171 |

2 |

|

хлор хлористый водород фтористый водород |

≤75 |

IV |

250 |

ЭП-00-10 |

ЭП-00-10 |

2 |

|

Примечание: Антикоррозионная защита закладных деталей, эксплуатируемых в средах, содержащих повышенные концентрации хлора. Фтора, хлористого и фтористого водорода и других особо агрессивных газов, а также тех же газов при высокой относительной влажности воздуха до проверки защитной способности покрытий в этих средах - не допускается.

Во избежание повреждения защитного покрытия с тыльной

стороны закладной детали при сварке на монтаже рекомендуется для изготовления

таких деталей применять стальные элементы (лист, профили) толщиной не менее

3.3. Антикоррозионная защита осуществляется в следующей порядке: в заводских условиях на специально оборудованных стационарных установках наносят защитные покрытия на заготовленные стальные закладные детали и отдельно соединительные накладки; затем на строительной площадке с помощью передвижной установки, после выполнения сварочных работ (по соединению узлов и стыков сборных конструкций) дополнительно методой металлизации защищают сварные швы, на которых, а также в местах примыкания швов толщину защитного покрытия доводят до требуемой по проекту.

3.4. Поверхность стальных закладных деталей и соедини тельных элементов, предназначенных для металлизации, должна быть свободна от окалины, ржавчины и других загрязнений, а также сухой и шереховатой. Оптимальная шероховатость должна составлять 25-35 мк и соответствовать 4-5 классу чистоты обработки поверхности по ГОСТ 2789-59. Требуемая чистота и шероховатость поверхности создается путем пескоструйной обработки детали.

3.5. Металлизационные покрытия наносят при помощи специальной аппаратуры путем расплавления алюминия в виде про волоки или порошка и напыления его струей воздуха или газа на предварительно подготовленную опескоструенную поверхность.

3.6. Закладные детали и соединительные накладки с нанесенным на них металлизационным покрытием подвергает гидрооксидированию - обработке в автоклаве в паровоздушной среде при давлении 4-5 ати (при температуре 140-150°С) по режиму: равномерный подъем давления и температуры - 3 часа, изотермическая обработка 4-5 часов, сброс давления и постепенное охлаждение - 3 часа.

Примечание: Временно, до приобретения специального оборудования на заводах с автоклавным изготовлением изделий допускается обработка закладных деталей совместно с железобетонными изделиями в одном автоклаве. Такая обработка должна производиться при давлении не свыше 9 ати (при температуре 172°С) к по режиму, максимально приближающемуся к режиму, указанному в п.3.6.

3.7. Гидрооксидированные металлизационные покрытия на закладной детали пропитывают путем погружения, либо окраски кистью или пульверизации органическим составом, выбираемым в соответствии с указаниями п. 2.3. и табл. 1 настоящих Рекомендаций.

3.8. С целью получения сварных соединений высокого качества, а также для сведения к минимуму повреждения анти коррозионного покрытия, монтажную сварку производят электродами фтористо-кальциевого типа в соответствия с Приложением 3 настоящих Рекомендаций.

3.9. Разрушенные при монтажной сварке антикоррозионные покрытия на закладных деталях восстанавливают металлизацией алюминием сварного шва и близлежащих участков; покрытия при этом защищают органическими составами, выбираемыми в соответствии с указаниями п. 2.3 и табл. 1 настоящих Рекомендаций.

3.10. Технология антикоррозионной защиты закладных деталей, сварки деталей, имеющих антикоррозионное покрытие, в условиях монтажа, а также технология защиты закладных деталей на строительной площадке и применяемое для этих целей оборудование приводятся в Приложениях 3-5 к настоящим Рекомендациям.

4. Контроль качества и техника безопасности при операциях по антикоррозионной защите закладных деталей

4.1. Качество пескоструйной обработки поверхности закладных деталей и соединительных накладок металлизационного покрытия, пропиточного слоя, сварочных работ и защиты закладных деталей на строительной площадке должно удовлетворять требованиям, изложенным в соответствующих Приложениях и в настоящих Рекомендациях. По окончании работ по антикоррозионной защите закладных деталей в условиях строительства составляется акт на скрытые работы.

4.2. Качество материалов, применяемых для антикоррозионной защиты закладных деталей, должно удовлетворять требованиям соответствующих государственных стандартов и технических условий, перечисленных в Приложении 2.

4.3. При выполнении антикоррозионных работ по защите закладных деталей в условиях заводов железобетонных изделий и на строительной площадке должны соблюдаться правила техники безопасности и промышленной санитарии, изложенные в главе СНиП Ш-А.11-70, а также в соответствующих Приложениях к настоящим Рекомендациям.

Приложение 1

Примерный перечень объектов, в которых рекомендуется антикоррозионная

защита закладных деталей покрытиями на основе алюминия

|

Наименование производств, зданий, участков |

Характеристика агрессивной среды |

Группа покрытий (по табл. 1) |

|

1 |

2 |

3 |

|

Объекты без агрессивных выделений |

||

|

Жилые и общественные здания, производственные здания промышленных предприятий и сооружения, работа которых не связана с выделением агрессивных газов (предприятия точной механики, радиотехнической промышленности, приборостроения и т.п.) |

Воздушный бассейн городов и населенных пунктов |

I |

|

Предприятия черной металлургии |

||

|

Здания нагревательных колодцев и печей. Здания обжимных станов. Здания сорто-листо-трубопрокатных цехов. |

Воздушная среда, содержащая сернистый газ, аммиак, сероводород, двуокись углерода при относительной влажности воздуха ≤ 75 % |

II |

|

Здания чугуноразливочных машин. Главные здания конверторторных и мартеновских цехов. Главные корпуса агломерационных и обогатительных фабрик. |

Воздушная среда, содержащая сернистый газ> 0,05 мг/л, аммиак, сероводород, двуокись углерода с относительной влажностью > 75 %, систематическое увлажнение конструкций конденсатом водяных паров. |

III |

|

Галереи чугунноразливочных машин. Здания литейных дворов доменных печей. Сооружения по переработке доменных шлаков. Главные корпуса агломерационных фабрик (участки охлаждения и выдачи агломерата, окатышей, возврата) |

Воздушная среда, содержащая сернистый газ 0,05 мг/л, окислы азота, хлористый водород с относительной влажностью воздуха 75 %, систематическое увлажнение конструкций конденсатом водяных паров |

IV |

|

Главные здания конверторных цехов (участки сушки технологического оборудования). Скраповые пролеты прокатных цехов. Травильные отделения |

То же |

IV |

|

Предприятия химической промышленности |

||

|

Здания цехов кислой абсорбции химических комбинатов |

Воздушная среда, содержащая аммиак, сероводород, с относительной влажностью воздуха |

II |

|

Здания производств минеральных удобрений |

Воздушная среда, содержащая сероводород, сероуглерод, сернистый ангидрид с относительной влажностью воздуха |

III |

|

Прочие объекты |

||

|

Мясомолочные комбинаты, холодильные отделения |

Воздушная среда, содержащая аммиак, с относительной влажностью воздуха |

II |

|

Градирни |

Увлажнение конструкций водой |

IV |

Примечания:

1. Если жилые и общественные здания, а также производственные здания промышленных предприятий и сооружений, работа которых не связана с выделением агрессивных газов, находятся на территории промышленного предприятия с внутрицеховой агрессивной средой, то для защиты закладных деталей и сварных соединений таких зданий и сооружений следует применять II группу антикоррозионных покрытий,

2. Для зданий и сооружений не указанных в табл. 2, но имевших режим эксплуатации (по характеру агрессивных воздействий) близкий к перечисленным в табл. 2 группа антикоррозионных покрытий может назначаться по этой же таблице.

Приложение 2

Технология выполнения антикоррозионной защиты закладных деталей на

заводах сборных железобетонных конструкций

А. Общие положения

1. Защита закладных деталей антикоррозионными покрытиями на основе алюминия включает последовательно выполняемые технологические операции, указанные в п. 2.1 настоящих Рекомендаций.

2. Выполнение антикоррозионной защиты закладных деталей осуществляется на специально оборудованном участке, состоящем из 4-х отделений:

а) пескоструйной подготовки поверхности;

б) металлизации;

в) гидрооксидирования;

г) пропитки.

Общая площадь помещений отделения антикоррозионной зашиты,

примерно равна 500-

3. Перечень оборудования и аппаратура для участка антикоррозионной защиты приведены в табл. 3 настоящего Приложения.

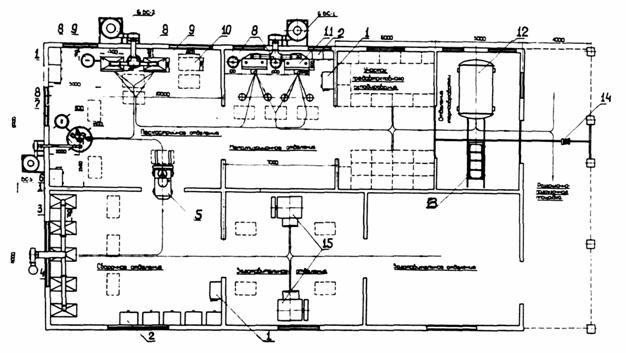

Примерная схема планировки и размещения оборудования цеха изготовления и антикоррозионной защиты закладных деталей показана на рис. 1.

Б. Подготовка поверхности под металлизацию

4. Наилучшим способом очистки поверхности и создания на ней требуемой шероховатости для последующей металлизации является пескоструйная обработка защищаемой детали. Другие вид обработки поверхности - механическая (стальными щетками) и химическая (травление) не обеспечивают требуемой адгезии напыляемого покрытия и являются непригодными.

5. В качестве абразивного материала при пескоструйной обработке стальной поверхности следует применять стальной или кварцевый песок, корунд и др. абразивы.

Применяемый при пескоструйной обработке абразив должен быть сухим, беспыльным, с острыми

гранями, крупнозернистым с размерами зерен в пределах 0,5-

Примечание: Применение кварцевого песка, в связи с опасностью заболевания силикозом, допускается только при соблюдении специальных санитарно-гигиенических требований.

|

|

Рис.1. Примерная схема планировки и размещения оборудования

цеха по изготовлению и антикоррозионной защите закладных деталей

1 - Электрическая сборка: 2 -

Сварочный трансформатор; 3 - Сварочный пост; 4 - Вентилятор; 5 -

Электропогрузчик; 6 - Вентиляционная система: 7 - Механизированная

пескоструйная установка; 8 - Масловодоотделитель; 9 - ручная пескоструйная

кабина; 10 - Контейнер для деталей; 11 -Металлизационная кабина; 12 - Автоклав

В/К-15/30; 13 -Загрузочная тележка; 14 - Тельфер ЭТ-10; 15 - Оборудование для

штамповки и высадки закладных деталей

6. Пескоструйная очистка поверхности выполняется с помощью ручных пескоструйных аппаратов всасывающего типа в герметичных шкафах с возвратом абразива.

Режим работы ручных пескоструйных пистолетов всасывающего типа следующий:

|

Расстояние от сопла пистолета до обрабатываемой поверхности, мм |

80-100 |

|

Угол атаки, град. |

65-75 |

|

Производительность, м2/ч |

0,5-0,6 |

|

Давление воздуха, ати |

5-6 |

|

Расход воздуха, м3/мин |

0,6-0,8 |

|

Расход песка, л/ч |

50-75 |

7. Сжатый воздух должен быть очищен от влаги и масла при помощи масловодоотделителя.

8. Опескоструенную деталь перед металлизацией следует хранить в помещении с относительной влажностью воздуха < 75 %, в котором отсутствуют агрессивные пыли и газы, а также исключена возможность образования конденсата водяных паров. Все операции с опескоструенной деталью во избежание ее загрязнения следует производить в рукавицах.

В. Нанесение металлизационного слоя

9. По способу расплавления напыляемого металла металлизация подразделяется на электрическую и газопламенную, а по технологии нанесения, на ручную и механизированную.

Путем металлизации можно наносить покрытия в широком диапазоне толщин (практически от 50-100 до 350-400 мк) на закладные детали различной формы и размеров.

10. Принципиальная схема электрической металлизации следующая:

Две алюминиевых проволоки при помощи проволокоподающего механизма, вмонтированного в металлизационный аппарат, непрерывно двигаются через приемные трубки в направляющие наконечники. Выходя из наконечников, концы проволок встречаются, а так как в каждой из них подведен электрический ток, то при этом возникает вольтова дуга, под действием которой концы проволок расплавляются. Струя сжатого воздуха, проходя через сопло аппарата, распыляет расплавленный алюминий.

Мельчайшие частицы алюминия, двигаясь с большой скоростью, ударяются о шероховатую поверхность, сцепляются с ней и образуют сплошное метализационное покрытие; при этой толщина метализационного слоя регулируется числом проходов и скоростью движения аппарата относительно покрываемой поверхности.

11. Схема распыления алюминия в газовом аппарате та же, что и в электрическом, только вместо электрического тока для расплавления металла используется ацетилен или другие газы (пропан-бутан, нефтегаз и т.п.) и кислород.

12. Нанесение металлизационного покрытия может производиться при помощи серийно выпускаемых отечественной промышленностью ручных или стационарных газовых (ГИМ -2, МГИ-1, МГИ-2) или электрических (ЭМ-3, ЭМ-9, ЭМ-6, ЭМ-10 и ЭМ-12-67), металлизаторов, техническая характеристика которых приведена в табл. 4 и 5 настоящего Приложения.

Способ нанесения оказывает незначительное влияние на коррозионную стойкость металлизационного покрытия и поэтому при выборе аппаратуры следует руководствоваться в основном технико-экономическими соображениями (наличием горючих газов, кислорода, электроэнергии и т.д.).

В заводских условиях при массовой метализации деталей целесообразно применять стационарные электродуговые аппараты (например, ЭМ-6 или ЭМ-12).

13. Электрические металлизаторы могут работать на переменном или постоянном токе. На постоянном токе горение дуги получается более стабильным. В качестве источника переменного тока могут быть рекомендованы специальные трансформаторы СТЭ-43-2с или сварочные трансформаторы типа СТ-22, СТ-24, СТ-34, у которых со вторичной обмотки делаются выводы от 20 до 35в с интервалом 5в. При этом дроссель в цепь не включается.

Одновременное присоединение нескольких металлизаторов к одному трансформатору не допускается.

В качестве источников постоянного тока приняты сварочные генераторы с жесткой внешней характеристикой, например, типа ПСГ-500 иди ПСУ-500.

Примечание: Сварочные генераторы с крутопадающей характеристикой, например, ПС-300, используемые при напылении цинка, для напыления алюминия не пригодны.

14. Сжатый воздух, применяемый при напылении покрытия, должен быть, как и при пескоструйной очистке поверхности, свободным от влаги и масла. Давление воздуха должно быть не менее 5-6 ати, расход 0,8-1,2 м3/мин. Нижние пределы относятся к газовым металлизаторам, верхние - к электрическим.

15. Для напыления применяется алюминиевая проволока

диаметром от 1,5 до

16. Металлизационное покрытие следует наносить только после тщательной проверки качества подготовленной поверхности. Перерыв между пескоструйной очисткой я напылением покрытия зависит от окружающих условий. При относительной влажности воздуха ≤ 70 % , и отсутствии пыли и газов и исключении возможности образования конденсата перерыв может быть равен 1-2 суткам. При относительной влажности воздуха > 75 %, и если имеется опасность увлажнения подготовленной поверхности конденсатом или атмосферными осадками, металлизацию следует производить сразу же после пескоструйной очистки с перерывом не более 30 мин.

17. Оптимальный режим работы металлизаторов зависит от диаметра проволоки, скорости ее подачи, давления воздуха и подбирается в процессе работы аппарата.

Примерный режим работы электрометаллизаторов на переменном токе следующий:

|

Расстояние от зоны плавления до металлизируемой поверхности, мм |

100-200 |

|

Угол между струей металла и металлизируемой поверхностью, град |

90 |

|

Диаметр проволоки, мм |

2,0 |

|

Скорость подачи проволоки, м/мин |

1,4 |

|

Давление воздуха, ати |

4-6 |

|

Расход воздуха, м3/мин |

1,0 |

|

Напряжение, в |

25 |

|

Рабочий ток, а |

80-160 |

18.Металлизационное покрытие наносится на все защищаемые поверхности детали до требуемой по проекту толщины, которая достигается за несколько проходов металлизатора или детали, в зависимости от производительности аппарата и крупности распыла. Покрытие со средней толщиной равной 150-250 мк должно быть нанесено не менее чем за 3-5 проходов во взаимно перпендикулярных направлениях. Особенно тщательно должна производиться металлизация торцов и граней деталей.

19. При нанесении покрытия газовыми металлизаторами во избежание нагрева покрытия свыше 70°С напыление следует производить одновременно на несколько деталей.

20. Метализационное алюминиевое покрытие должно быть равномерным, мелкозернистым, прочно сцепленным с поверхностью детали.

Г. Гидрооксидирование металлизационного покрытия

21. Оптимальным режимом гидрооксидирования алюминиевых металлизационных покрытий, обеспечивающим максимальное повышение их щелочестойкости и общей коррозионной стойкости, является режим, указанный в п.п. 3.6 настоящих Рекомендаций.

22. Обработка деталей при гидрооксидировании должна производиться только в паровоздушной среде и детали должны быть защищены от попадания на них конденсата с корпуса автоклава.

23. Гидрооксидирование рекомендуется производить в специальных автоклавах, примерный перечень которых приводится в табл.6 настоящего Приложения.

При гидрооксидировании закладных деталей в одном автоклаве совместно с бетоном, детали укладывают на чистые поддоны или полки этажерок и надежно защищает от попадания на них конденсата или брызг из бетона.

24. Емкость, в которой находятся детали при обработке в автоклаве, должна изготавливаться из коррозионностойкого материала (алюминий, нержавеющая сталь и др.) и должна быть решетчатой для свободного доступа в нее пара. Детали укладывают в емкость на решетки или поддоны таким образом, чтобы максимальная часть поверхности деталей свободно омывалась паровоздушной средой автоклава.

25. Во избежание загрязнения гидроокисного слоя разрыв между гидрооксидированием и пропиткой металлизационного покрытия должен быть минимальным. С этой не целью все операции с закладными деталями, их транспортировка и т.п. должны производиться таким образом, чтобы исключить загрязнение их поверхности.

Д. Пропитка гидрооксидированного маталлизационного покрытия

26. Пропитка гидрооксидированного металлизационного слоя производится без специальной подготовки поверхности перед пропиткой.

В случае загрязнения металлизационного слон его поверхность должна быть промыта органическими растворителями. При этом не рекомендуется обильное смачивание поверхности растворителями.

27. Пропитка металлизационного слоя может производиться путем окунания, пневматического распыления или нанесения состава кистью.

28. Пропитка, состоящая из солидола и минерального масла, должна быть тщательно размещена до получения однородной массы. При приготовлении указанного состава его нельзя нагревать выше 50°С. Ориентировочный расход пропитки 0,13-0,18 кг/м2 поверхности детали. Пропитку алюминиевого покрытия, во избежание ухудшения сцепления незащищенной части анкеров закладной детали с бетоном, рекомендуется производить непосредственно перед установкой закладной детали в форму для бетонирования.

29. При применении в качестве пропитки лакокрасочных материалов (грунтов) они должны иметь низкую вязкость в пределах 15-25 сек. по ВЗ-4. Расход пропитки (грунта) в 1,3-1,5 раза больше, чем при окраске стальных конструкций.

Нанесение покрывных слоев (лаков, эмалей) производится после высыхания пропиточного слоя (грунта).

Ориентировочные режимы пропитки и нанесения покрывных слоев из лакокрасочных материалов приведены в табл. 7 настоящего Приложения.

Е. Контроль качества выполнения работ

30. При выполнении работ по антикоррозионной защите закладных деталей должен осуществляться пооперационный контроль качества подготовки поверхности, металлизационного и лакокрасочного слоев покрытия.

31. При оценке качества подготовки поверхности определяет визуально: отсутствие на ней следов окалины, ржавчины, отпечатков пальцев и других загрязнений.

32. Степень обезжиренности поверхности устанавливается смачиванием деталей водой. Равномерное смачивание всей поверхности водой свидетельствует об отсутствии на ней следов жира. При наличии следов жира, о чем свидетельствует неравномерное смачивание поверхности, необходимо промыть бензином войлочные фильтры в масловодоотделителе, а также заменить применяемый при пескоструйной очистке абразивный материал. При наличии в сжатом воздухе влаги меняют или просушивают коксовую набивку масловодоотделителя.

33. Контроль, используемого при пескоструйной очистке

поверхности и нанесения покрытия, сжатого воздуха на отсутствие в нем воды и

масла может быть произведен при помощи белой фильтрованой бумаги, помещаемой на

расстояние 100-

34. Контроль степени шероховатости поверхности производится при помощи профилометра - профилографа или приближенно путем сравнения подготовленной поверхности с образцами-эталонами.

35. При оценке качества металлизационного покрытия устанавливается его структура, толщина и сцепление с поверхностью детали.

36. Крупность зерна определяется визуально путем сравнения напиленного покрытия с образцами-эталонами. В качестве образцов структуры могут служить шлифовальные шкурки. Металлизационное покрытие имеет удовлетворительную мелкозернистую структуру, если крупность его зерен соответствует шлифовальной шкурке с зернистостью от 6 до 12 по ГОСТ 10054-62, ГОСТ 6456-62 или ГОСТ 5009-68.

37. Соответствие фактической толщины напыленного слоя, заданной по проекту, устанавливается при помощи толщиномеров, например, типа ИТП-1 или МTA-2. На отобранных из партии в количестве 10 % деталей замеряется толщина покрытий в нескольких точках (в 5 точках на поверхности площадью 1 дм2, но не менее 10 замеров на одной детали).

Покрытие считается пригодным, если его толщина в отдельных точках при номинальных толщинах 150, 200, 250 мк оказывается не менее соответственно 120-160-200 мк. Превышение толщины покрытий более чем на 50 мк нежелательно, т.к. затрудняется сварка деталей.

38. Качество сцепления металлизационного покрытия с поверхностью детали может быть определено одним из указанных ниже способов - пробой на звук или надрезами.

Проба на звук заключается в легком обстукивании покрытия стальным стержнем. Звонкий металлический звук свидетельствует о хорошем сцеплении, глухой дребезжащий - о плохом.

Другой вид испытаний состоит в нанесении на отдельных участках металлизационного покрытия сетки размером 6х6 мм с ячейками 2x2 мм путем надреза покрытия до основного металла ножом. Отсутствие самопроизвольного выкрашивания и отделения покрытия в ячейках свидетельствует о хорошем сцеплении, а наличие - о плохом.

39. Контроль качества лакокрасочных материалов и покрытий производится в соответствии с "Инструкцией по защите от коррозии стальных и железобетонных строительных конструкций лакокрасочными покрытиями", М., Стройиздат, 1964.

Примерный

перечень

оборудования и аппаратуры для пескоструйной очистки поверхности, нанесения,

пропитки и контроля металлизационных покрытий для цеха антикоррозионной защиты закладных

деталей производительностью 1000 т/год (при двухсменной работе)

|

Наименование оборудования и аппаратуры |

Един. изм. |

кол-во |

Изготовитель |

|

1 |

2 |

3 |

4 |

|

Ручной пескоструйный пистолет с диаметром сопла 8- |

шт |

2 |

Изготовляются по чертежам в механическом цехе завода |

|

Пескоструйный шкаф |

шт |

2 |

То же |

|

Стационарный электрометаллизатор типа ЭМ-6, ЭМ-12 |

шт |

2 |

Барнаульский аппаратурно-механический завод (г. Барнаул) |

|

Ручной электрометаллизатор типа ЭМ-9, ЭМ-10 |

шт |

1 |

То же |

|

Металлизационная кабина |

шт |

2 |

Изготовляются по чертежам |

|

Специальный трансформатор СТЭ-43-2с или свалочные трансформаторы СТ-22, СТ-24, СТ-34 (для питания электрометаллизаторов переменным током) |

шт |

3 |

з-д "Электрик" г. Ленинград |

|

Сварочные генераторы типа ПСГ-500 или ПСУ-500 (для питания электрометаллизаторов постоянным током) |

шт |

3 |

Заводы сварочного оборудования (г. Тбилиси, Вильнюс) |

|

Вертушки для проволоки |

шт |

4 |

Изготовляются по чертежам |

|

Масловодоотделитель |

шт |

9 |

- |

|

Манометры до 10 ати |

шт |

4 |

- |

|

Амперметры постоянного тока до 300а |

шт |

2 |

- |

|

Вольтметры постоянного тока до 65в |

шт |

2 |

- |

|

Резиновые шланги для песка с двойными стежками и

внутренним диаметром 15- |

м |

20 |

- |

|

Резиновые кислородные шланги с внутренним диаметром |

м |

40 |

- |

|

Электропровода местные сечением |

м |

50 |

- |

|

Ручной краскораспылитель |

шт |

2 |

Вильнюсский з-д покрасочных аппаратов |

|

Красконагнетательный бак С-418 |

шт |

2 |

То же |

|

Очиститель воздуха C-418 |

шт |

2 |

То же |

|

Масловлагоотделитель С-732 |

шт |

2 |

То же |

|

Магнитный толщиномер ИТП-1 |

шт |

4 |

Ленинаканский з-д приборов (г. Ленинакан) |

Примечания:

1. Перечень аппаратуры приведен для случая электрометаллизаиии. Перечень аппаратуры для газовой металлизации приведен в табл. 10 Приложения 4 к настоящим Рекомендациям.

2. В качестве источника сжатого воздуха может быть использована общезаводская сеть с давлением не менее 5-6 ати либо собственный источник сжатого воздуха (компрессор), производительностью не менее 5 м3/мин.

Техническая характеристика электрических механизаторов

|

Показатель |

Единица измерения |

Mapка аппарата |

||||

|

ЭМ-3А |

ЭМ-9 |

ЭМ-10 |

ЭМ-6 |

ЭМ-12 |

||

|

Диаметр применяемой проволоки |

мм |

1,0-2,0 |

1,0-2,0 |

1,0-2,0 |

1,5-2,5 |

1,5-3 |

|

Скорость подачи проволоки |

м/мин |

0,6-3,5 |

0,6-5,0 |

1,0-5,0 |

0,7-4,5 |

3,8-14,2 |

|

Напряжение |

в |

20-35 |

20-35 |

20-35 |

20-40 |

20-40 |

|

Рабочий ток |

а |

300 |

180 |

180 |

500 |

400 |

|

Давление воздуха |

ати |

4,0-6,0 |

4,5-6,0 |

4,5-6,0 |

4,0-6,0 |

4,0-6,0 |

|

Расход воздуха |

м3/мин |

1,0-1,2 |

1,0-1,1 |

1,0-1,1 |

0,8-1,0 |

до 2,5 |

|

Максимальная производительность при диаметре проволоки 1,5 |

кг/час |

1,2 |

1,4 |

до 5 |

2,7 |

до 14,0 |

|

Вес аппарата (без шлангов) |

кг |

2,4 |

1,9 |

2,2 |

21,0 |

22,0 |

Техническая характеристика газовых металлизаторов

|

Показатель |

Един. измер. |

Марка аппарата |

||

|

ГИМ-2 |

МГИ-1 |

МГИ-2 |

||

|

Диаметр применяемой проволоки |

мм |

1,2-2,0 |

1,5-2,5 |

1,5-2,5 |

|

Скорость подачи проволоки |

м/мин |

0,9-4,5 |

0,7-6,0 |

1-8 |

|

Давление воздуха |

ати |

3-5 |

4-4,5 |

4-5 |

|

Давление кислорода |

ати |

2,5-5 |

2-7 |

2-5 |

|

Давление ацетилена |

ати |

0,04-0,5 |

0,04-0,6 |

0,4-1,2 |

|

Давление пропан-бутана |

ати |

0,3-0,4 |

0,1-0,5 |

0,5-1.2 |

|

Расход воздуха |

м3/час |

0,6-0,8 |

0,7 |

0,8 |

|

Расход кислорода |

л/час |

900-1900 |

650-2000 |

1000-3500 |

|

Расход ацетилена |

л/час |

300-660 |

250-850 |

500-1100 |

|

Расход пропан-бутана |

л/час |

180-360 |

150-450 |

350-800 |

|

Вес аппарата (без шлангов) |

кг |

2,5 |

2,0 |

2,0 |

Таблица 6

ПЕРЕЧЕНЬ

оборудования для гидрооксидирования покрытий металлизационных

|

Тип оборудования |

Габаритные размеры |

Ориентировочная емкость м3 |

Рабочее давление кг/см2 |

Завод-изготовитель |

|

|

диаметр мм |

длина или высота, мм |

||||

|

Котлы вулканизационные горизонтальные ВК-2200*8000 |

2200 |

8000 |

30,0 |

12 |

Уралхиммаш г. Свердловск |

|

ВК-20/60 |

2000 |

6000 |

18,0 |

8 |

Курганхимаш г. Курган

|

|

BK-15/60 |

1500 |

6000 |

10,6 |

6 |

-”- |

|

ВК-11/40 |

1100 |

4000 |

5,5 |

6 |

-”- |

|

Автоклавы вертикальные |

|

|

|

|

|

|

Автоклав № 16244 |

1800 |

1580 |

5,0 |

10 |

Уралхиммаш г. Свердловск

|

|

Котел пропиточный № 16246 |

2000 |

2000 |

6,0 |

6 |

-”- |

|

Примечание: 1. Автоклавы снабжаются паром от заводской котельной. 2. Автоклавы, выпускаемые Уралхиммашем, снабжены механическими затворами. 3. При заказе автоклавов по этой позиции необходимо оговорить в заказе вварку в корпус автоклава вентилей для выпуска пара ж сброса конденсата. |

|||||

Ориентировочные режимы нанесения лакокрасочного покрытия по металлизационному слою

|

Название слоя |

Наименование материала |

ГОСТ |

Вязкость по ВЗ-4 в сек. |

Продолжительность сушки при 18-20°С в часах |

Растворитель |

|

Пропитка "грунт" |

XC-010 |

9335-60 |

14 |

0,25 |

Р-4 |

|

ВЛ-08 |

12707-67 |

15 |

2.5 |

Бутанол и этиловый спирт в соотношении 1:3 |

|

|

ЭП-00-10 |

10277-62 |

20 |

24,0 |

Толуол, Р-4 |

|

|

Покрывные слои |

ХСЭ-26 |

7313-55 |

20 |

1-й слой 0,5 Р-4, |

|

|

2-й слой 2,0 Р-5 |

|||||

|

ЭП-00-10 |

10277-62 |

25 |

24,0 |

Толуол Р-4 |

|

|

XB-124 |

10144-62 |

18 |

2,0 |

Р-4 |

|

|

ПХВ-26 |

6993-54 |

20 |

2,0 |

Р-5 |

|

Приложение 3

Технология сварки

стальных закладные деталей на основе алюминия

А. Общие положения

1. Соединение стальных закладных деталей и соединений производится путем ручной дуговой сварки, выполняемой при монтаже крупнопанельных жилых и промышленных зданий.

Учитывая, что возможности контроля сварных соединений закладных деталей весьма ограничены, особенно существенное значение имеет строгое соблюдение технологии сборки и сварки на всех этапах монтажа, обеспечивающее высокое качество сварных соединений.

2. Изменения в конструкции сварных узлов, а также применение прокладок или вставок, не предусмотренных чертежом, возможно лишь после согласования с проектной организацией. Изменения в технологии сварки также требуют согласования.

3. Наличие алюминиевого покрытия на закладных деталях вызывает ряд затруднений при их сварке. При неправильной технологии сварки возможно образование значительного количества пор, наличие непроваров, а также увеличение количества шлаковых включений в металле шва.

Эти затруднения возрастают с увеличением толщины слоя покрытия и особенно заметны при толщинах выше 200 мк. Поэтому технология сверки закладных деталей с покрытием из алюминия имеет ряд особенностей, которые указаны ниже.

Б. Материалы

4. Закладные детали, подвергающиеся сварке, должны отвечать требованиям, изложенным в ГОСТе 10922-64 "Арматура и закладные детали сварные для железобетонных конструкций" и "Указаний по сварке соединений арматуры и закладных деталей железобетонных конструкций" (СН 393-69).

5. Для сварки закладных деталей с фтористо-кальциевым покрытием, типа Э-42А или Э-50А (По ГOCТу 9467-60). "Электроды металлические для дуговой сварки сталей конструкционных и теплоустойчивых сталей. Типы и ГОСТу 9466-60 "Электроды металлические для дуговой сварки сталей и наплавки. Размеры и общие технические требования". Наиболее высокое качество соединений обеспечивается при сварке закладных деталей электродами марки СМ-II, которые рекомендуются также в тех случаях, если здание эксплуатируется в северных районах (при низких температурах). Допускается также применение других электродов с покрытием фтористо-кальциевого типа, например, марок К-5, УП2/45, УП-2/55,-УОНИ-13/45, УОНИ-13/55 и др. Электроды марок CM-II, УП-2/45, УП-2/55 могут быть использованы как при сварке на постоянном, так и на переменном токе.

Ориентировочные режимы сварки на переменном токе электродами СМ-II и УП2-55, а также электродами УОНИ-13/45 на постоянной токе приведены в табл. 8 настоящих Рекомендаций.

Примечание. 1. Марки электродов, указанные в п.5 настоящего Приложения обеспечивают высокие качества сварных соединений - глубокий провар и плотный металл сварного шва при толщине металлизационного покрытия не свыше 300 мк. При толщине покрытия 300 мк и более необходима очистка закладной детали в месте сварного шва от металлизационного покрытия.

6. Применение электродов с рутиловым покрытием допускается только в случае положительных результатов предварительного испытания каждой партии электродов в условиях, близких к монтажным, при этом у образцов, сваренных встык и внахлестку, определяются механические свойства, исследуется макроструктура и они подвергаются просвечиванию.

Электроды с рутиловым покрытием не всегда обеспечивают требуемую плотность металла шва и хороший провар. Кроме того, механические свойства сварных соединений, выполненных электродами этого типа, ниже, чем выполненных электродами с фтористо-кальциевой обмазкой.

7. Применяемые электроды должны иметь соответствующие заводские сертификаты или паспорта на упаковке. Применять электроды, не имеющие сертификатов или паспортов, разрешается после проведения необходимых лабораторных испытаний для выявления их качества и соответствия требованиям на электроды типа Э42А или 350А.

8. Перед употреблением электроды должны подвергаться

прокладке в сушильном шкафу в течение 1 часа при температуре 300-350°С для

электродов фтористо-кальциевого типа и 180-220°С для электродов рутилового

типа. Электроды должны храниться в металлической герметически закрывающейся

таре, в том числе на монтаже в переносных, закрывающихся крышкой металлических

ящиках вместимостью не более

В. Указания по технологии сборки и сварки

9. Перед началом сварочных работ необходимо провести проверку правильности установки элементов конструкций и подготовки стыков к сварке.

10. Пригнанные при сборке стальные элементы закладных

деталей, а также промежуточные элементы (предусмотренные чертежом), скрепляются

прихватками, длина которых должна быть не более

11. При наложении прихваток не следует повреждать слой защитного покрытия, на участках, где не будет в дальнейшем производиться повторно антикоррозионная зашита шва.

12. При заварке кратеров не следует выводить их за пределы

прилегавшей к шву зоны (на расстоянии 10-

13. Для сварки закладных деталей применяются электроды

диаметром 3,4 и

14. При сварке угловых швов, нахлесточных и тавровых соединений, а также приварке стержней к плоским элементам возможен непровар угла или одной из стенок. Наличие алюминиевого покрытия значительной толщины (200-300 мк) увеличивает эту опасность.

Необходимо применять для первого слоя электроды малого

диаметра (3-

15. Рабочее место сварщика, а также свариваемое соединение должны быть защищены от дождя, снега и ветра и хорошо освещены дневным или искусственным светом.

16. При выполнении сварочных работ в условиях низких температур (ниже нуля) необходимо повышать величину тока на 1 % при понижении температуры на каждые 2,5~3°С.

Дуговая сварка узлов примыкания элементов полносборных зданий из сталей марок Ст.3 и арматуры A-I может выполняться при температуре окружающего воздуха не ниже -20°С. При более низких температурах окружающего воздуха должны быть приняты меры по сохранению на рабочем месте сварщика температуры воздуха не ниже, указанных пределов.

17. После окончания свайки швы и прилегающие к ним участки должны быть очищены от шкалы и брызг металла, и защищены антикоррозионным покрытием в соответствии с настоящими Рекомендациями.

Г. Контроль качества сварных соединений

18. К выполнению сварочных работ допускаются сварщики, прошедшие специальные испытания и имеющие удостоверения, устанавливающие их квалификацию и характер работ, к которым они допущены. Не реже одного раза в год сварщики обязаны подвергаться проверочным испытаниям.

Для контрольных испытаний сварщик изготовляет 5 однотипных образцов нескольких типов сварных соединений. Конструкция контрольных образцов должна быть, возможно, близкой к реальным типам соединений узлов примыкания сборных железобетонных элементов. Сварка образцов выполняется в условиях, приближающихся к условиям на монтаже (положение в пространстве, погода, температура и т.п.). Сварщик считается выдержавшим испытание, если изготовленные им контрольные образцы разрушились при напряжениях, не ниже допускаемых, и не имели внутренних дефектов.

19. На каждом готовом сварном соединении сварщик обязан ставить присвоенное ему клеймо. Клеймо не должно повреждать антикоррозионного покрытия на деталях.

20. Контроль процесса сварки заключается в проверке оборудования и оснащения сварщика и систематической проверке правильности режима и техники сварки.

21. Контроль качества сварных соединений плоских элементов

закладных деталей и приварки круглых накладок или стержней выполняется

следующим образом: после удаления шлака и очистки соединения от брызг с помощью

стальной щетки производится внешний осмотр сварного шва для обнаружения внешних

дефектов. Для этой цели может применяться лупа 5-кратного увеличения. Затем

производится проверка размеров сварных соединений с точностью до

22. При внешнем осмотре могут быть обнаружены следующие дефекты: неравномерность сечения шва; поры; трещины; шлаковые включения; подрезы; наплывы; не заделанные кратеры.

23. При сварке плоских элементов протяженными швами

допускаются: поры - не более 3 шт. диаметром до

24. Подрезы в плоских элементах должны быть заварены. Подрезы арматурной стали классов А-П и А-Ш не допускаются. При заварке подрезов необходимо обеспечить плавный переход от наплавленного металла к основному.

25. Трещины любой протяженности, как в основном металле, так и в шве, не допускаются.

26. Не заделанные кратеры должны быть заварены, однако не следует выводить их на основной металл, во избежание повреждения алюминиевого покрытия.

27. После внешнего осмотра дефектные или сомнительные участки швов подвергают испытанию засверливанием с последующим травлением для выявления внутренних дефектов швов (пор, непроваров, шлаковых включений, трещин). Засверливание выполняется по требованию технического надзора.

28. Засверливание производится сверлом с углом заточки 90°, диаметр

на 2-

29. В том случае, если в засверленном участке обнаружены недопустимые дефекты, необходимо провести еще два засверливания. Если в них не будет обнаружено дефектов, участок шва между засверленными отверстиями должен быть удален и вновь заварен.

Если хотя бы в одном из дополнительных сверлений обнаружены дефекты, засверливание продолжают до обнаружения границ дефектного участка.

После этого весь дефектный участок удаляется и закаливается вновь. Удаление дефектного участка выполняется механическим способом. Весь шов на этом участке заваривают вновь и засверливают повторно.

30. Выполнение сварочных работ вносится в журнал сварочных работ мастером и не реже одного раза в декаду контролируется производителем работ, о чем делается отметка в журнале

31. Контрольная приемка спайных соединений производится до их покрытия антикоррозионным составом прорабом или инженером по сварке в конце смены.

32. Сварные швы, закрываемые при последующем монтаже, подлежат промежуточной приемке с составлением актов на закрываемые работы.

33. При сдаче в эксплуатацию крупнопанельных жилых и промышленных зданий строительная организация обязана представить в комиссию акты, определяющие качество и состояние сварных швов, и акты на антикоррозионную защиту.

Режимы сварки закладных деталей

|

Марка электрода |

Толщина слоя алюминия |

Величина тока и напряжения на дуге |

||

|

Нижнее положение |

Вертикальное положение |

Потолочное положение |

||

|

СМ-11 ø |

0 |

Jсв=200-220а |

=140-160a |

=140-150a |

|

|

Ug=38-40в |

=36-38в |

=36-38в |

|

|

150-250 |

Jсв=200-220а |

=160-180а |

=140-160a |

|

|

|

Ug=38-40в |

=34-36в |

=36-38в |

|

|

|

Jсв=200-220а |

=130-160а |

=150-160а |

|

|

УП2-55 ø |

0 |

Ug=38-40в |

=36-38в |

=36-38в |

|

150-250 |

Jсв=200-220а |

=160-180а |

=150-160а |

|

|

|

Ug=38-40в |

=36-38в |

=130-140а |

|

|

0 |

Jсв=170-200а |

=160-170а |

=130-140а |

|

|

|

Ug=38-40в |

=38-40в |

=36-38в |

|

|

|

ø 5мм |

ø 5мм |

ø 4мм |

|

|

УОНИ 13/45 ток постоянный |

150-250 |

Jсв=170-200а |

=170-200а |

=130-160а |

|

|

Ug=38-40в |

=38-40в |

=36-38в |

|

|

|

ø 5мм |

ø 5мм |

ø 4мм |

|

Приложение 4

Технология выполнения антикоррозионной защиты закладных деталей в

условиях строительных площадок

А. Общие положения

1. В условиях строительной площадки защитные покрытия должны наноситься лишь на вновь образованные сварные швы и близлежащие участки, нарушенные при монтаже и сварке закладных деталей, а также на участки деталей, где требуется доводка толщины имеющегося покрытия в соответствии с проектом. Защита сварных швов производится в общем потоке монтажа конструкций вслед за сварочными работами. При работе на высоте используется те же леса и подмостки, с которых производится работа по сварке деталей.

2. Нанесение металлизационных покрытий на сварочные швы и участки деталей в условиях строительной площадки осуществляется способом газопламенного напыления порошкообразных материалов или электрометаллизацией. Выбор способа нанесения покрытий зависит от наличия необходимого оборудования, материалов, горючего газа и других факторов. При равных условиях предпочтение следует отдавать методу газопламенного напыления порошкообразных материалов, вследствие большей надежности и технологичности аппаратов по нанесению покрытий.

3. В комбинированных металлоорганических (металлизационно-лакокрасочных) покрытиях лакокрасочные материалы наносятся преимущественно кистью или пистолетами-краскораспылителями.

Б. Материалы для антикоррозионных покрытий

4. Для газопламенного напыления металлизационного

алюминиевого покрытия используются порошки алюминия, выпускаемые

промышленностью, или отходы-уносы, получаемые при улавливании частиц металла

циклонами при электрометаллизации закладных деталей в заводских условиях.

Размеры частиц порошков не должны превышать

5. При нанесении покрытий электрометаллизацией применяется алюминиевая проволока в соответствии с п. 3.2 настоящих Рекомендаций. Проволока хранится в сухих помещениях. Перед применением с проволоки удаляют смазку путем протирания или промывания проволоки в растворителях.

6. В качестве лакокрасочных материалов, наносимых в комбинированных покрытиях по металлизационному подслою, применяют лакокрасочные материалы в соответствии с п. 3.3 настоящих Рекомендаций. Перед нанесением лакокрасочного материала, последний доводится до требуемой вязкости и тщательно перемешивается.

В. Подготовка поверхностей для антикоррозионного покрытия

7. Покрытия обеспечивают достаточную антикоррозионную защиту закладных деталей и сварных соединений при условии строгого соблюдения требований по подготовке покрываемой поверхности и технологии нанесения покрытий.

8. До нанесения покрытий на вновь образованный сварной шов и близлежащие участки производится тщательное удаление сварочного ишака, налета копоти, образовавшейся в процессе сварки, остатков бетона или других возможных загрязнений.

9. Поверхность сварных швов перед нанесением металлизационных покрытий газопламенным способом защищается ручными или механическими щетками до металлического блеска. Специальной обработки поверхности швов для придания шероховатости не требуется. При нанесении покрытий электрометаллизационными аппаратами поверхность сварных швов для обеспечения прочного сцепления покрытий с основанием должна обрабатываться для придания ей шероховатости пескоструйными аппаратами.

10. Лакокрасочные материалы наносятся на металлизационный подслой без какой-либо подготовки поверхности. В случае загрязнения металлизационное покрытие протирают ветошью, смоченной бензином или уайт-спиртом. Обильное смачивание поверхности растворителем не рекомендуется.

11. Приступать к нанесению антикоррозионного покрытия можно только после проверки качества сварки стыка, чистоты и шероховатости поверхности, подлежащей покрытию.

12. При нанесении покрытий в условиях влажной погоды защищаемая поверхность должна быть просушена. Сушка поверхности производится горячим воздухом непосредственно перед нанесением защитного покрытия с помощью электрического аппарата типа ФЭН или пламенем газовой горелки.

Г. Технология нанесения металлизационных покрытий газопламенным напылением

13. Для нанесения металлизационных покрытий применяется переносная установка порошкового напыления легкоплавких материалов УПН-6-63. Установка УПН-6 состоит из распылительной газовой горелки и питательного бачка, соединенных между собой шлангом, по которому подается порошок. Техническая характеристика установки приведена в табл. 9 настоящего Приложения.

14. Для работы установки УПН-6 необходимы горючий газ и сжатый воздух. В качестве горючего газа может применяться ацетилен или пропан-бутан. Для каждого из указанных газов имеются сменные головки. Ацетиленовая головка входит в комплект установки, выпускаемой Барнаульским аппаратурно-механическим заводом. Головки для работы на пропан-бутане, также выпускаемые Барнаульским аппаратурно-механическим заводом, поставляются по специальному заказу. При использовании в установке пропан-бутана диаметр проходного канала в газовом инжекторе распылительной горелки необходимо увеличить до 1,5мм.

Таблица 9

Техническая характеристика установки УПН-6-63

|

Наименование |

Един. изм. |

Количество |

|

Полезный объем питательного бачка |

л |

6 |

|

Пределы допустимого давления сжатого воздуха |

ати |

3-6 |

|

Требуемое давление ацетилена или пропан-бутана |

мм.вод.ст. |

не ниже 50 |

|

Расход сжатого воздуха |

м3/час |

15-20 |

|

Расход ацетилена или пропан-бутана |

л/час |

250-800 |

|

Разрежение при входном давлении воздуха 3 кг/см2 должно быть не менее: |

|

|

|

- в порошковом канале |

мм.рт.ст |

350 |

|

- в газовом канале |

-″- |

170 |

|

Ширина поверхности, захватываемой струей за один проход |

мм |

15-20 |

|

Производительность (по количеству распыляемого порошка) |

кг/час |

3-5 |

|

Габаритные размеры горелки (длина, высота, ширина) |

мм |

335×110×200 |

|

Габаритные размеры питательного бачка (диаметр, высота) |

мм |

245-390 |

|

Длина соединительного шланга |

м |

3 |

|

Вес горелки |

кг |

1,4 |

|

Общий вес установки |

кг |

7,8 |

15. Для газопламенного напыления покрытий в условиях строительной площадки комплектуется агрегат, перечень оборудования которого приведен в табл. 10 настоящего Приложения. В комплект инструмента для удаления остатков сварочного шлака и зачистки сварных швов рекомендуется включать ручные или механические зубила и ручные металлические щетки или щетки, насаживаемые на пневмо- или электроинструмент. Комплект оборудования, приведенный в табл. 10, в случае необходимости может быть смонтирован в специальном контейнере.

16. Нанесение покрытий и обслуживание агрегата рекомендуется осуществлять одним оператором 4 разряда, из числа монтажников, входящих в монтажную бригаду, прошедшую специальный курс обучения по обслуживанию установки УПН-6 и компрессора.

17. Пуск установки УПН-6 в работу осуществляется в следующей последовательности:

- слегка открывают воздушный, а затем газовый вентиль горелки;

- производят зажигание пламени, поднося спичку от себя;

- переменным открыванием порошкового, воздушного и газового вентилей производят регулировку длины факела пламени горелки. При этом воздушный и порошковый вентили открывают полностью.

18. При нанесении металлизационных покрытий очищенная до металлического блеска поверхность сварных швов прогревается для получения прочного сцепления покрытия с основанием пламенем распылительной горелки, которой наносится покрытие, до температуры порядка 250°С. Практически поверхность прогревается до начала появления пленки побежалости фиолетового цвета.

Комплект оборудования для нанесения покрытий на сварные соединения газопламенным напылением

|

Наименование оборудования |

един. изм. |

к-во |

Изготовитель |

|

Установка УПН-6-63 |

шт. |

1 |

Барнаульский аппаратурно-механический завод |

|

Передвижной компрессор типа 0-16 или 0-38М с рабочим давлением до 6 ати, производительностью 0,5 м3/мин |

шт |

1 |

Вильнюсский завод покрасочных аппаратов. |

|

Масловодоотделитель |

шт |

1 |

|

|

Баллов с ацетиленом или пропан-бутаном |

шт |

1 |

|

|

Тележка для перевозки баллона |

шт |

1 |

Изготовляется по рабочим чертежам ЦНИИОМТП |

|

Ацетиленовый редуктор РД-2АМ или редуктор для пропан-бутана РД-1БМ |

шт. |

1 |

Барнаульский аппаратурно-механический завод |

|

шланги для горючего газа и сжатого воздуха с внутренним диаметром |

м |

50 |

|

|

Манометр до 10 ати |

шт. |

1 |

|

|

Инструмент для удаления сварочного шлака и зачистки швов |

комп. |

1 |

|

19. Сразу по достижении необходимой температуры на

поверхность сварного шва и близлежащие участки наносится покрытие путем нажатия

на курок распылительной горелки. Толщина покрытия в 0,1-

20. Режим работы установки УПН-6 при нанесении металлизационных покрытий должен быть следующим (табл. 11).

Таблица 11

|

№№ пп |

Наименование показателей |

Един. изм. |

Количество единиц изменения при нанесении алюминиевых покрытий |

|

1. |

Давление сжатого воздуха (Рв) |

ати |

3 |

|

2. |

Давление горючего газа |

ати |

0,1-0,15 |

|

3. |

Расход горючего газа при Рв = 3 ати |

|

|

|

|

- ацетилена |

л/час |

750 |

|

|

- пропан-бутана |

л/час |

600 |

|

4. |

Расстояние от сопла горелки до покрываемой поверхности: |

|

|

|

|

- при работе с ацетиленом |

см |

14 |

|

|

- при работе с пропан-бутаном |

″ |

14 |

21. Расход горючего газа в условиях строительства может быть определен косвенно путем измерения длины видимого факела пламени от сопла горелки. Для указанного в п. 20 расхода газа при давлении сжатого воздуха 3 ати длина видимого факела пламени без подачи порошка следующая (табл. 12)

Таблица 12

|

Расход газа, л/час |

Ацетилена |

Пропан-бутана |

||||

|

550 |

650 |

750 |

100 |

500 |

600 |

|

|

Длина видимого факела, см |

12 |

14 |

16 |

8 |

12 |

15 |

22. При нанесении покрытий необходимо следить за тем, чтобы один слой перекрывал другой, и направление воздушно-порошковой струи было перпендикулярно защищаемой поверхности.

23. Для прекращения подачи порошка нужно отпустить курок. При тушении горелки сначала должен быть закрыт газовый вентиль, затем воздушный и порошковый.

24. При переходе оператора-монтажника на новое рабочее место компрессор следует выключить для предотвращения его перегрева и образования, в связи с этим, конденсата в шлангах при прохождении по ним горячего воздуха.

Во избежание быстрого увлажнения коксовых набивок и загрязнения войлочных фильтров необходимо не менее двух раз в смену продувать сжатым воздухом ресивер компрессора и масловодоотделитель для удаления скапливающихся там масла и конденсата. В сырую погоду и при высокой платности атмосферного воздуха вместо гайки-фильтра, расположенной на крышке бачка, следует устанавливать специальный осушитель, изготовляемый по чертежам ЦНИИОМТП.

Д. Технология нанесения покрытий электрометаллизацией

25. Нанесение покрытий электрометаллизацией в условиях строительных площадок осуществляется электрометаллизационными аппаратами ЭМ-9, ЭМ-10 или МЭС-2-65. Техническая характеристика аппаратов приведена в табл. 13 настоящего Приложения.

При работе с аппаратами ЭМ-9 и ЭМ-10 можно применять передвижную электрометаллизационную установку ЦНИИОМТПХ/. Техническая характеристика установки приведена в табл. 14 настоящего Приложения. При работе с электрометаллизатором МЭС-2-65 применяется комплект оборудования и приспособления, перечень которого приведен в табл. 15 настоящего Приложения.

Х/ Установка изготавливается по договорам со строительными организациями Опытным заводом ВНИИСтройдормаш.

26. Для питания электрометаллизационных аппаратов переменным электрическим током используются сварочные трансформаторы (ТСП-1, СТ-34 и др.), у которых, от катушки низкого напряжения выводится дополнительные отводы, соответствующие напряжениям 20, 25, 30 и 35в. При использовании сварочных трансформаторов необходимо отключить имеющиеся у них регуляторы тока (дроссели), которые ухудшают качество покрытия. Питание аппаратов осуществляется от электросети напряжением 220, 380в.

Техническая характеристика электрометаллизаторов

|

Наименование |

Един. измер. |

Тип электрометаллизатора |

||

|

ЭМ-9 |

МЭО-2-65 |

ЭМ-10-66 |

||

|

Диаметр применяемой проволоки |

мм |

1,5-2 |

1,2-2 |

1,2-2 |

|

Рабочее давление сжатого воздуха |

ати |

4,5-6 |

3,5-5 |

4,0-6,0 |

|

Расход сжатого воздуха |

м3/мин |

1 |

0,5 |

1 |

|

Максимальная скорость подачи проволоки |

м/мин |

5 |

2,5 |

5 |

|

Допускаемый рабочий ток на дуге |

квт |

180 |

120 |

180 |

|

Потребляемая мощность (максимальная) |

а |

6-7 |

3-4 |

6-7 |

|

Производительность аппарата (по качеству распыляемого материала) |

кг/час |

4-6 |

1,7-4 |

5-13 |

|

Напряжение тока на дуге |

в |

20-35 |

20-35 |

20-35 |

|

Вес аппарата (без шлангов и проводов) |

кг |

1,9 |

2,5 |

2,2 |

|

Габаритные размеры (высота, ширина, длина) |

мм |

203×62×217 |

200×104×218 |

116×200×218 |

Техническая характеристика передвижной электрометаллизационной установки ЦНИИОМТП с расходом сжатого воздуха 1 м3/мин

|

Наименование |

Един. изм. |

Количество |

|

Давление сжатого воздуха |

ати |

6 |

|

Мощность электродвигателя |

квт |

10 |

|

Напряжение тока на дуге |

в |

20-28 |

|

Величина тока |

а |

до 180 |

|

Емкость воздухосборника |

л |

42 |

|

Допускаемое рабочее давление в воздухосборнике |

кг/см2 |

10 |

|

Электрокалорифер: |

|

|

|

мощность |

квт |

1,9 |

|

напряжение |

в |

2,5 |

|

величина тока |

а |

76 |

|

Производительность (по количеству напыляемого материала) |

кг/час |

4-6 |

|

габаритные размеры (длина, высота, ширина) |

м |

1914-1290×848 |

|

Вес с компрессором |

кг |

595 |

Перечень оборудования для нанесения покрытий электрометаллизатором МЭО-2-65

|

пп |

Наименование |

Един. измер. |

К-во |

Изготовитель |

|

1. |

Электрометаллизатор ручного типа МЭС-2-65 |

шт. |

1 |

Барнаульский аппаратурно-механический завод |

|

2. |

Передвижной компрессор типа 0-38М производительностью 0,5 м3/мин с рабочим давлением 5-6 атм. |

″ |

1 |

Вильнюсский завод покрасочных аппаратов |

|

3. |

Трансформатор сварочный |

″ |

1 |

Разные заводы |

|

4. |

Масловодоотделитель |

″ |

1 |

|

|

5. |

Ранец-вертушка или катушка для проволоки |

″ |

1 |

|

|

6. |

Портативный аппарат ФЭН |

″ |

1 |

Завод электроизделий № 6 гор. Москва. |

|

7. |

Резиновые воздушные шланги с внутренним диаметром 9-12 мм2 |

″ |

40 |

|

|

8. |

Гибкий медный кабель сеч. 16-25 мм2 |

мм2 |

40 |

|

|

9. |

Вольтметр до 65 в |

шт. |

1 |

|

|

10. |

Амперметр до 300а |

″ |

1 |

|

|

11. |

Механический инструмент для удаления сварочного шлака |

компл. |

1 |

|

27. Выполнение работ по нанесению покрытий электрометаллизацией производится в следующей последовательности:

- на электрощитке устанавливается перемычка переключателя тока на соответствующее напряжение;

- производится запуск компрессора и обдувка поверхности сварного шва воздухом от электрометаллизатора;

- включается электроток питания дуги;

- включается и устанавливается необходимая скорость подачи проволоки, при которой горение дуги протекает наиболее спокойно, без пик короткого замыкания и обеспечивается мелко зернистое покрытие;

- производится нанесение покрытия на сварной шов.

28. Режим работы электрометаллизационных аппаратов при нанесении металлизационных покрытий должен быть следующий (табл. 16).

Таблица 16

|

пп |

Наименование показателей |

Един. измер. |

Кол-во единиц измерения при нанесении алюминиевых покрытий |

|

1. |

Давление сжатого воздуха |

атм. |

4,5-6 |

|

2. |

Напряжение тока |

в |

25 |

|

3. |

Сила тока |

а |

70-80 |

|

4. |

Скорость подачи проволоки |

м/мин |

1,2-1,5 |

|

5. |

Расстояние от зоны плавления до покрываемой поверхности |

см |

10-12 |

Толщина покрытия в 150 мк достигается за 3-4 прохода аппарата со скоростью 1-2 м/мин.

29. Во время перехода на одном участке от стыка к стыку подачу тока питания дуги необходимо выключить и перекрыть воздушный кран электрометаллизатора. Во время передвижения аппаратуру отключают от электрической сети.

30. При работе электрометаллизационных аппаратов необходимо своевременно спускать конденсат из масловодоотделителя, сменять фильтры и коксовую набивку.

Е. Технология нанесения комбинированных металлизационно-лакокрасочных покрытий

31. В системе комбинированных металлоорганических покрытий металлизационный подслой наносят по технологии, описанной в разделах Г и Д настоящего Приложения. Лакокрасочные материалы наносят кистью или распылением пневматическим способом. Выбор способа производят исходя из конкретных условий, размеров и конфигураций покрываемых деталей.

32. Для распыления рекомендуется применять пистолеты-краскораспылители типа СО-6/0-37А и CО-19A (C-512A), выпускаемые Вильнюсским заводом покрасочных аппаратов. Техническая характеристика пистолетов приведена в табл. 17 настоящего Приложения. Питание краскораспылителей сжатым воздухом осуществляется от компрессора, входящего в комплект оборудования для нанесения металлизационных покрытий.

33. При работе с краскораспылителями следует сохранять

постоянным расстояние от головки пистолета до окрашиваемой поверхности, которое

долено быть равно 250-

Таблица 17

Техническая характеристика пистолета-краскораспылителя

|

Наименование |

Един. измер. |

Количество. |

|

|

типа СО-6 |

типа СО-19А |

||

|

Наибольшая производительность |

м2/час |

18 |

50 |

|

Наибольший расход воздуха |

м3/час |

2,4 |

2,2 |

|

Давление сжатого воздуха |

атм. |

1-2 |

2 |

|

Габариты: |

|

|

|

|

длина |

мм |

140 |

160 |

|

ширина |

″ |

56 |

105 |

|

высота |

″ |

250 |

230 |

|

Вес |

кг |

0,35 |

0,72 |

При этом пистолет держат так, чтобы ось его была перпендикулярна покрываемой поверхности.

34. Лакокрасочный материал наносят ровным, тонким слоем, без пропусков и подтеков. Для создания прочного покрытия грунт должен быть хорошо просушен. Недостаточно высохшая пленка грунта под действием растворителей, входящих в состав лаков и красок, будет растворяться и на ней могут образоваться пузыри и морщины. Исключение составляют перхлорвиниловые материалы. Их наносят по недосушенному грунту. Требуемая вязкость некоторых материалов и время их высыхания приведены в табл. 7 Приложения 2 настоящих Рекомендаций.

Ж. Нанесение покрытий в зимних условиях

35. Для обеспечения прочного сцепления покрытий с основанием при работе в зимнее время покрываемая поверхность должна быть прогрета для удаления влаги и наледи. При газопламенном напылении удаление наледи и влаги происходит в процессе нагрева поверхности сварного шва. При электрометаллизации прогрев поверхности производится с помощью портативного ручного аппарата ФЭН, газовой горелкой или паяльной лампой.

36. В процессе нанесения покрытий кран спуска конденсата в маслоотделителях следует держать слегка приоткрытым для предупреждения замерзания конденсата. Питательные бачки установки УПН-6 не следует заносить в теплое помещение, так как это приводит к отпотеванию металлической поверхности бачка и увлажнению имеющегося там порошка.

37. При эксплуатации электрометаллизаторов ЭМ-9, ЭМ-10 и МЭС-2-65 в зимнее время для нормальной работы проволокоподающего механизма необходимо заменить летнюю смазку на зимнюю. Для этого аппарат следует разобрать, детали промыть в бензине, а затем собрать и заправить зимней смазкой. Необходимо следить также за тем, чтобы в воздушную турбину аппарата во время работы не попадала влага.

З. Контроль качества антикоррозионных покрытий

38. Контроль качества покрытия в построечных условиях систематически осуществляется мастером, производителем работ и техническим надзором заказчика, периодически - ОТК, выборочно - лабораторией и главным инженером строительной организации.

39. На строительстве при защите сварных соединений после монтажа панелей подлежат проверке: качество сварных швов, тщательность их зачистки и подготовки покрываемой поверхности, а также качество защитного покрытия; результаты проверки должны оформляться актом на скрытые работы.

Качество подготовки покрываемой поверхности перед металлизацией проверяется ее осмотром; контролируется отсутствие жиров, влаги и ржавчины, а также проверяется степень шероховатости поверхности.

40. Основными показателями качественного нанесения металлизационного покрытия являются мелкозернистая структура покрытия и прочность сцепления напыленного слоя с основанием. Качество структура напыленного металла определяется внешним осмотром и считается удовлетворительным, если покрытие имеет матовую металлическую поверхность. Покрытие не должно иметь вспучиваний, трещин или других дефектов.

41. Толщина напыленного слоя проверяется замером магнитными толщиномерами в соответствии с п. 37, а прочность сцепления с основанием определяется в соответствии с п. 38 Приложения 3 настоящих Рекомендаций.

42. Дефектные участки покрытия следует удалить с поверхности с последующей очисткой ее и вновь нанести покрытие.

И. Техника безопасности при нанесении покрытий на сварные соединения

43. При нанесении антикоррозионных покрытий на строи тельной площадке необходимо соблюдать общие правила техники безопасности для строительно-монтажных работ. Работа по нанесению металлизационных покрытий связана с образованием металлической пыли, паров металла и газов, выделением вредных для зрения лучей (ультрафиолетовых, инфракрасный), большим шумом и поэтому относится к вредному производству.

44. К работе по нанесению антикоррозионных покрытий, допускаются лица обоего пола, достигшие 18-летнего возраста, имеющие квалификацию не ниже 4-го разр., прошедшие курс обучения по нанесению покрытий и инструктаж по технике безопасности.

45. Рабочие места должны быть оборудованы необходимыми ограждениями, защитными и предохранительными устройствами и приспособлениями. Для защиты глаз от действия газового пламени и электрической дуги операторы допускаются к работе только в очках с цветными защитными стеклами. Наиболее подходящими являются стекла марки ТС-Э с защитными светофильтрами ГС-7.

46. Для защиты от резкого шума, развиваемого в процессе нанесения металлизационных покрытий, применяются наушники-глушители.

47. Для защиты органов дыхания от металлической пыли следует пользоваться распираторами типа "Лепесток".

48. При производстве работ в слабовентилируемых или закрытых помещениях нанесение покрытий допускается только при наличии у операторов пневмокостюмов, пневмашлемов или масок с подачей к ним чистого воздуха.

49. При работе с установками газопламенного напыления

необходимо соблюдать "Правила устройства и безопасной эксплуатации

сосудов, работающих под давлением", утвержденные Госгортехнадзором СССР 17

декабря

50. Баллоны с ацетиленом или другими горючими газами могут храниться вместе только с инертными газами. Хранение в одном помещении баллонов с горючими газами, образующими между собой взрывчатые смеси, и кислородных баллонов воспрещается. Баллоны, наполненные газом, должны быть предохранены от действия солнечных лучей. Эксплуатация баллонов, не имеющих правильной и четкой окраски и надписей, воспрещается.

51. При работе с баллонами, наполненными газами, необходимо соблюдать крайнюю осторожность и устранять возможность падения или ударов какими-либо предметами. Необходимо предохранять баллоны от соприкосновения с токоведущими проводами, а также тщательно предохранять от попадания на них масла и жиров.

52. Транспортирование баллонов разрешается только с навернутыми колпаками на носилках или в специальных тележках. Перед присоединением редуктора к баллону запорный вентиль должен быть продут. Расходовать газ из баллона можно только до тех пор, пока остаточное давление в нем не достигнет 0,5 ати, выпускать весь газ из баллонов воспрещается. При открывании вентиля баллона нельзя находиться против присоединительного штуцера.

53. Нанесение покрытий электрометаллизаторами связано с работой под напряжением и требует принятия следующих мер для предупреждения несчастных случаев:

- все приборы и оборудование, находящиеся под напряжением, должны быть заземлены, а все рубильники - защищены кожухами;

- токоподводящие провода к электрометаллизатору должны иметь сечение не менее 16 см2 и соответственно изолированы;

- при перерыве в работе на время свыше 6 часов рубильник на главной щите должен быть выключен;