ЗАКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «НОВОМЕТ - ПЕРМЬ»

СОГЛАСОВАНО

НАБИВКИ САЛЬНИКОВЫЕ ПЛЕТЕНЫЕ

Технические условия

ТУ 2573-002-12058737-2005

(Взамен ТУ 2573-002-12058737-2000)

Дата введения: 01.03.2005

|

|

|

Пермь

2005

Настоящие технические условия распространяются на набивки сальниковые плетеные (далее по тексту - набивки) графитовые, углеродные, фторопластовые, арамидные и комбинированные из вышеуказанных материалов, изготовленные методом плетения крученых нитей из соответствующего материала.

Набивки предназначены для уплотнения узлов запорно-регулирующей арматуры, трубопроводов, сальниковых камер насосов (центробежных, плунжерных), автоклавов и другого оборудования в химической, энергетической, авиационной, нефтедобывающей, нефтеперерабатывающей, пищевой отраслях промышленности; в коммунальном хозяйстве и мелиорации и др.. Условия эксплуатации набивок зависят от материала, используемого для плетения нити.

Набивки сальниковые плетеные предназначены для эксплуатации во всех макроклиматических районах (исполнение B по ГОСТ 15150).

Для набивок утвержден и действует:

Гигиенический сертификат № 59.55.04.000.П.003327.10.03 от 28.10.2003 г.

Код ОКП 2573

Нормативные ссылки приведены в Приложении А.

Термины и определения приведены в Приложении Б.

Cодержание

1 Технические требования

1.1 Основные параметры и характеристики

1.1.1 Набивки изготавливают в соответствии с требованиями настоящих технических условий по технологическому регламенту предприятия- изготовителя, утвержденному в установленном порядке.

1.1.2 Набивки изготавливают методом плетения крученых нитей, полученных из следующих видов материалов:

- ленты армированной из терморасширенного графита (ТРГ);

- углеродного волокна с различным (60÷95 %) содержанием углерода;

- ленты из экспандированного фторопласта;

- арамидного волокна.

1.1.2.1 Допускается для плетения набивок использовать нити из других материалов по согласованию с заказчиком.

1.1.3 Набивки изготавливают в виде плетеных шнуров квадратного или круглого сечения следующих видов плетения:

- сквозного (диагонального),

- однослойного (однослойная оплетка сердечника),

- многослойного (многослойная оплетка сердечника).

1.1.3.1 Допускается по согласованию с заказчиком при изготовлении набивки использовать сердечник из материала, отличающегося от материала оплетки.

1.1.4 Набивки выпускают двух видов:

- однокомпонентные, для изготовления которых использованы нити из одного вида материала по 1.1.2,

- комбинированные (двухкомпонентные), для изготовления которых использованы нити двух видов из материалов по 1.1.2.

1.1.5 Комбинированные набивки изготавливают всех видов плетения по 1.1.3.

1.1.6 Способы плетения комбинированных набивок должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

|

Обозначение способа плетения комбинированной набивки |

Эскиз набивки |

Описание способа плетения комбинированной набивки |

|

К1 |

|

Вплетение дополнительной нити по углам набивки (основная нить изображена черным цветом, дополнительная - белым) |

|

К2 |

|

Чередование при плетении основных и дополнительных нитей |

1.1.7 С целью уменьшения проницаемости и снижения коэффициента трения, требуемых при герметизации некоторых узлов, сухие набивки по 1.1.2-1.1.4 пропитывают:

- фторопластовой суспензией,

- графитовой суспензией,

- суспензией дисульфида молибдена,

- суспензией нитрида бора,

- силиконовой смазкой.

1.1.7.1 Допускается использование других суспензий и смазок, выбор которых осуществляют в зависимости от условий эксплуатации набивки.

1.1.8 Размеры набивок и предельные отклонения от размеров должны соответствовать величинам, указанным в таблице 2.

Таблица 2

|

Размер стороны диаметра круга квадрата или набивки, мм |

Предельное отклонение от размера, мм |

|

4; 6; 8 |

±0,5 |

|

10; 12; 13; 14 |

±0,8 |

|

16; 18; 20; 22; 25; 28 |

±1,2 |

|

30; 32; 35; 38 |

±1,8 |

1.1.9 Плотность набивки без пропитки должна быть не менее 0,8 г/см3.

1.1.10 Плотность набивки с пропиткой должна быть не менее 0,9 г/см3.

1.1.11 На поверхности набивок не допускаются следующие дефекты внешнего вида:

- повреждение оплетки,

- незатянутые петли,

- перекос профиля.

1.1.12 На поверхности набивок допускаются следующие дефекты внешнего вида:

- пропуск оплеточной нити,

- выступающие оборванные нити,

- наружный ткацкий узел,

- неровность поверхности,

- незначительное шелушение нити.

1.1.12.1 Размер и количество допускаемых дефектов внешнего вида набивки должны соответствовать требованиям, указанным в таблице 3.

Таблица 3

|

Наименование допускаемого дефекта |

Размер дефекта |

Количество дефектов на участок набивки длиной |

|

Пропуск оплеточных нитей |

Один пропуск длиной не более |

3 |

|

Выступающие оборванные нити |

Нить длиной не более |

3 |

|

Наружный ткацкий узел |

Узел величиной не более двух диаметров одиночной

нити

с концами

нитей

длиной

не

более |

9 |

|

Неровности поверхности набивок |

Одна неровность любой конфигурации

на

линейном

участке набивки в |

5 |

|

Примечания 1 Размеры и количество дефектов уточняют в процессе выпуска опытной партии. 2 Термины и определения дефектов внешнего вида набивки приведены в Приложении Б. |

||

1.2 Типы, марки и обозначения набивок

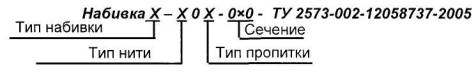

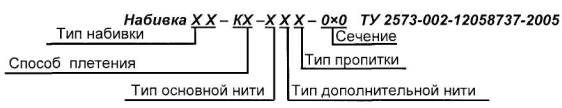

1.2.1 Обозначение однокомпонентной набивки в технической документации содержит буквенное обозначение типа набивки, цифровое обозначение типа нити, 0 (отсутствие дополнительной нити), цифровое обозначение типа пропитки, величину сечения набивки и обозначение настоящих технических условий:

1.2.1.1 Обозначение типа набивки и типа нити должно соответствовать требованиям, указанным в таблице 4.

Таблица 4

|

Обозначение типа набивки |

Тип набивки |

Обозначение типа нити |

Описание нити |

Марка или торговая марка нити |

|

НГ |

Графитовая |

1 |

Изготовлена из ленты ТРГ, армированной лавсановыми нитями |

ТРГ-Л по ТУ 2572-005-12058737-2002 |

|

2 |

Изготовлена из ленты ТРГ, армированной нержавеющей проволокой |

ТРГ-Н по ТУ 2572-005-12058737-2002 |

||

|

3 |

Изготовлена из ленты ТРГ, армированной стеклонитями |

ТРГ-С по ТУ 2572-005-12058737-2002 |

||

|

НУ |

Углеродная |

1 |

Изготовлена из термостабилизированного ПАН-волокна (содержание углерода ~ 60 %)* |

«Термост» и др. |

|

2 |

Изготовлена из карбонизированного ПАН-волокна (содержание углерода ~ 95 %)** |

«Урал», «Ровилон», «Увис-Н» по ТУ 1916-001-18070047-97 и др. |

||

|

НФ |

Фторопластовая |

1 |

Изготовлена из ленты экспандированного фторопласта |

Ф-4Д-ПУ, Ф-4Д-ПК по ТУ 2245-069-00203521-2004 |

|

2 |

Изготовлена из ленты графитонаполненного экспандированного фторопласта |

по ТУ 2245-069-00203521-2004 |

||

|

НА |

Арамидная |

1 |

Изготовлена из арамидного волокна, пропитана фторопластовой суспензией и силиконовой смазкой |

СВМ «Армос» и «Русар», «Тварон» и др. |

|

* - т.н. низкотемпературное углеродное волокно ** - т.н. высокотемпературное углеродное волокно |

||||

1.2.1.2 Допускается для плетения набивок всех типов использовать нити других марок и/или по другим нормативным документам, а также других производителей при условии, что состав используемых нитей близок к составу нитей, указанных в таблице 3 и свойства изготовленных из них набивок соответствуют требованиям настоящих технических условий.

1.2.1.3 Обозначение типа пропитки набивки указано в таблице 5.

Таблица 5

|

Обозначение типа пропитки |

Описание типа пропитки |

|

0 |

Отсутствие пропитки (сухая набивка) |

|

1 |

Пропитка фторопластовой суспензией |

|

2 |

Пропитка графитовой суспензией |

|

3 |

Пропитка суспензией дисульфида молибдена |

|

4 |

Пропитка суспензией нитрида бора |

|

5 |

Пропитка силиконовой смазкой |

1.2.1.4 Примеры обозначения:

1) набивка плетеная сальниковая, изготовленная из нитей марки ТРГ-Н, (графитовых, армированных проволокой из нержавеющей стали марок 12Х18Н10Т; 12Х18Н9, 08Х18Н10, 10Х17Н13М3Т по ГОСТ 18143), сечением 6×6 мм, сухая (без пропитки) должна иметь обозначение

Набивка НГ-200-6×6 ТУ 2573-002-12058737-2005

2) набивка плетеная сальниковая, изготовленная из нитей марки ТРГ-Л, (графитовых, армированных лавсановыми нитями по ГОСТ 6309), сечением 12*12 мм, пропитанная фторопластовой суспензией должна иметь обозначение

Набивка НГ-101- 12×12 ТУ 2573-002-12058737-2005

1.2.2 Обозначение двухкомпонентной набивки в технической документации содержит буквенное обозначение типа набивки, обозначение способа плетения, цифровые обозначения типа основной нити, типа дополнительной нити, типа пропитки, величину сечения набивки и обозначение настоящих технических условий:

1.2.2.1 Обозначение типа комбинированной набивки состоит из двух букв. В первой позиции указывают согласно таблице 4 обозначение типа набивки, соответствующее типу основной нити, во второй - обозначение типа набивки, соответствующее типу дополнительной нити.

1.2.2.2 Обозначение способа плетения комбинированной набивки указывают согласно таблице 1.

1.2.2.3 Обозначение типа нити (основной и дополнительной) указывают согласно таблице 4.

1.2.2.4 Обозначение типа пропитки указывают согласно таблице 5.

1.2.2.6 Примеры обозначения:

1) комбинированная графито-углеродная набивка, изготовленная из нитей марки ТРГ-Л, (графитовых, армированных лавсановой нитью) и углеродных нитей, вплетенных по углам, сечением 6×6 мм, сухая (без пропитки) должна иметь обозначение

Набивка НГУ-К1-120-6×6 ТУ 2573-002-12058737-2005

1.3 Перечень наиболее употребимых (оптимальных) марок набивок указан в таблице 6.

Таблица 6

|

Марка набивки |

Описание набивки |

Код ОКП |

|

НГ-100 |

Графитовая, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями) |

257310 |

|

НГ-101 |

Графитовая, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями), пропитанная фторопластовой суспензией |

257320 |

|

НГ-104 |

Графитовая, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями), пропитанная суспензией нитрида бора |

257320 |

|

НГ-200 |

Графитовая, изготовленная из нитей ТРГ-Н (графитовых, армированных проволокой из нержавеющей стали) |

257310 |

|

НГ-204 |

Графитовая, изготовленная из нитей ТРГ-Н (графитовых, армированных проволокой из нержавеющей стали), пропитанная суспензией нитрида бора |

257320 |

|

НГ-300 |

Графитовая, изготовленная из нитей ТРГ-С (графитовых, армированных стеклонитью) |

257310 |

|

НГ-301 |

Графитовая, изготовленная из нитей ТРГ-С (графитовых, армированных стеклонитью), пропитанная фторопластовой суспензией |

257320 |

|

НГ-304 |

Графитовая, изготовленная из нитей ТРГ-С (графитовых, армированных стеклонитью), пропитанная суспензией нитрида бора |

257320 |

|

НУ-101 |

Углеродная, изготовленная из нитей термостабилизированного ПАН-волокна (углеродных нитей, содержащих -60 % углерода), пропитанная фторопластовой суспензией |

257330 |

|

НУ-202 |

Углеродная, изготовленная из нитей карбонизированного ПАН-волокна (углеродных нитей, содержащих ~95 % углерода), пропитанная графитовой суспензией |

257330 |

|

НУ-203 |

Углеродная, изготовленная из нитей карбонизированного ПАН-волокна (углеродных нитей, содержащих -95 % углерода), пропитанная суспензией дисульфида молибдена |

257330 |

|

НУ-204 |

Углеродная, изготовленная из нитей карбонизированного ПАН-волокна (углеродных нитей, содержащих -95 % углерода), пропитанная суспензией нитрида бора |

257330 |

|

НФ-100 |

Фторопластовая, изготовленная из нитей экспандированного фторопласта |

257350 |

|

НФ-101 |

Фторопластовая, изготовленная из нитей экспандированного фторопласта, пропитанная фторопластовой суспензией |

257350 |

|

НФ-105 |

Фторопластовая, изготовленная из нитей экспандированного фторопласта, пропитанная силиконовой смазкой |

257350 |

|

НФ-200 |

Фторопластовая, изготовленная из нитей графитонаполненного экспандированного фторопласта |

257350 |

|

НФ-201 |

Фторопластовая, изготовленная из нитей графитонаполненного экспандированного фторопласта, пропитанная фторопластовой суспензией |

257350 |

|

НФ-205 |

Фторопластовая, изготовленная из нитей графитонаполненного экспандированного фторопласта, пропитанная силиконовой смазкой |

257350 |

|

НА-100 |

Арамидная, изготовленная из арамидных нитей |

257300 |

|

НГУ-К1-111 |

Комбинированная граффито - углеродная, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями) и нитей из термостабилизированного ПАН-волокна (углеродного волокна, содержащего ~60 % углерода), вплетенных по углам, пропитанная фторопластовой суспензией |

257320 |

|

НГУ-К1-120 |

Комбинированная граффито - углеродная, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями) и нитей из карбонизированного ПАН-волокна (углеродного волокна, содержащего ~95 % углерода), вплетенных по углам |

257310 |

|

НФА-К1-110 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта и арамидных нитей, вплетенных по углам |

257350 |

|

НФА-К1-115 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта и арамидных нитей, вплетенных по углам, пропитанная силиконовой смазкой |

257350 |

|

НФА-К2-110 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта, чередующихся с арамидными нитями |

257350 |

|

НФА-К2-115 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта, чередующихся с арамидными нитями, пропитанная силиконовой смазкой |

257350 |

|

НФА-К1-210 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопласта и арамидных нитей, вплетенных по углам |

257350 |

|

НФА-К1-215 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопласта и арамидных нитей, вплетенных по углам, пропитанная силиконовой смазкой |

257350 |

|

НФА-К2-210 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопласта, чередующихся с арамидными нитями |

257350 |

|

НФА-К2-215 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопласта, чередующихся с арамидными нитями, пропитанная силиконовой смазкой |

257350 |

2 Маркировка, упаковка, транспортирование и хранение

2.1 Маркировка

2.1.1 Маркировку набивки производят на упаковочном листе (ярлыке).

2.1.2 К каждой бухте, бобине прикрепляют упаковочный лист с указанием:

- товарного знака или наименования предприятия-изготовителя;

- наименования и марки продукции;

- размера сечения набивки;

- массы бухты набивки;

- номера партии;

- даты изготовления;

- упаковщика;

- штампа ОТК;

- срока гарантии;

- обозначения настоящих технических условий.

2.1.3 Транспортная маркировка (основные и дополнительные манипуляционные знаки) должны быть нанесены по ГОСТ 14192.

2.1.4 При транспортировании набивок автомобильным транспортом или в универсальных контейнерах транспортную маркировку на грузовые места не наносят.

2.2 Упаковка

2.2.1 Набивку одной марки и размера сечения сматывают в бухты или бобины на бумажные стержни диаметром не менее

2.2.2 Бухты или бобины упаковывают в мешки полиэтиленовые по ГОСТ 17811 или полиэтиленовую пленку по ГОСТ 10354. Допускается использовать другой вид упаковки, обеспечивающий сохранность набивок при транспортировании и хранении.

2.2.3 Масса каждой упакованной единицы должна быть не более

2.2.4. Упаковку набивок, отправляемых в районы Крайнего Севера и труднодоступные районы, производят по ГОСТ 15846.

2.2.5 Каждую партию набивки снабжают паспортом (сертификатом качества), в котором указывают:

- наименование предприятия-изготовителя;

- наименование и марку продукции;

- массу набивки в партии и количество мест;

- номер партии;

- данные, характеризующие соответствие набивки настоящим ТУ;

- дату изготовления;

- штамп ОТК;

- срок гарантии.

2.3 Транспортирование и хранение

2.3.1 Набивки можно транспортировать любым видом транспорта крытого типа с соблюдением правил перевозки грузов, действующих на транспорте данного вида.

2.3.2 Не допускается бухты с набивкой бросать.

2.3.3 Набивки необходимо хранить в упаковке изготовителя на складах по группе условий хранения Ж3 ГОСТ 15150.

2.3.4 Набивки необходимо хранить в закрытых складских помещениях. Они должны быть защищены от прямого воздействия солнечных лучей, атмосферных осадков и находиться на расстоянии не менее одного метра от теплоизлучающих приборов.

3 Требования безопасности и охраны окружающей среды

3.1 Работы, связанные с изготовлением набивок по настоящим техническим условиям, необходимо выполнять с соблюдением общих правил, установленных действующими нормативными документами.

3.2 Производственные помещения должны соответствовать требованиям пожарной безопасности согласно ГОСТ 12.1.004.

3.3 При работе с графитовыми, углеродными и арамидными набивками возможно выделение пыли в воздушную среду производственных помещений.

3.3.1 Пыль графитовая, а также пыли углеродных (на основе гидратцеллюлозы и полиакрилонитрила) и арамидных волокон по степени воздействия на организм человека относятся к IV классу опасности по ГОСТ 12.1.005.

3.3.2 Набивки из экспандированного фторопласта при работе пыли не образуют. Фторопласт-4 относится к IV классу опасности по ГОСТ 12.1.005.

3.3.3 Для защиты органов дыхания от пыли рабочие должны быть обеспечены респираторами типа ШБ-1 «Лепесток» по ГОСТ 12.4.028.

3.3.4 Для защиты кожи рук от пыли и волокон необходимо использовать перчатки трикотажные по ГОСТ 5007.

3.3.5 Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, отвечающей требованиям ГОСТ 12.4.021.

3.4 Пыль графитовая (ТРГ), пыли углеродных (на основе гидратцеллюлозы и полиакрилонитрила) и арамидных волокон, а также фторопласт-4 токсичных соединений в воздушной среде, стоячих водах и в присутствии других веществ не образуют.

3.5 Утилизацию набивок (плетеных колец) после эксплуатации в контакте с безопасными для окружающей среды веществами можно производить вместе с бытовыми отходами.

3.6 По завершении эксплуатации набивок (плетеных колец), контактировавших с токсичными, пожароопасными или взрывоопасными средами, необходимо их обезвредить дезактивирующими составами по специальной методике, разрабатываемой потребителем (заказчиком).

4 Правила приемки

4.1 Набивки предъявляют к приемке партиями.

4.2 Партией считают набивку одной марки, одного сечения, изготовленные в одном технологическом процессе, одновременно предъявленные к приемке и оформленные одним сопроводительным документом.

4.3 Масса набивки одной партии должна быть не более

4.4 Набивки должны проходить приемо-сдаточные испытания.

4.4.1 Приемо-сдаточные испытания необходимо проводить для каждой выпускаемой партии набивок в соответствии с требованиями, указанными в таблице 7.

Таблица 7

|

Проверяемый показатель |

Проведение испытаний по пункту раздела |

Количество образцов, отбираемых от партии |

|

|

Технические требования |

Методы контроля |

||

|

Внешний вид |

1.1.8; 1.1.9 |

4.1 |

100% |

|

Размер сечения |

1.1.6 |

4.2 |

3 обр.* |

|

Плотность |

1.1.7 |

4.3 |

3 обр.* |

|

* - см. Приложение В. |

|||

4.5 При изменении параметров технологического процесса, состава оборудования, исходных материалов, внедрении в производство новых материалов проводят приемо-сдаточные испытания.

4.6 В случае получения неудовлетворительных результатов по какому- либо показателю, проводят повторное испытание на удвоенном количестве проб от партии. При получении неудовлетворительных результатов повторных испытаний хотя бы по одному показателю производство набивок должно быть приостановлено до выявления причин, устранение которых позволит обеспечить качество набивок, соответствующее требованиям настоящих технических условий. Партию набивок, не прошедшую испытания, бракуют.

5 Методы контроля

5.1 Контроль внешнего вида набивок на соответствие требованиям 1.8-1.9 проводят визуально.

5.1.1 Определение линейных размеров дефектов производят металлической линейкой по ГОСТ 427 с ценой деления

5.2 Контроль отклонения от размеров сечения набивки производят штангенциркулем по ГОСТ 166 с погрешностью не более

5.2.1 Размер сечения набивки определяют в двух взаимно перпендикулярных плоскостях в соответствии с методикой, указанной в Приложении В.

За результат принимают среднее арифметическое трех измерений, округленное до первого десятичного знака. Результат каждого измерения должен соответствовать нормам, указанным в таблице 2.

5.3 Контроль плотности производят по ГОСТ 5152. Определение проводят в соответствии с методикой, указанной в Приложении В.

6 Требования к конструкции уплотняемых узлов и указания по монтажу и эксплуатации

6.1 Общие указания по монтажу и эксплуатации

6.1.1 Набивку сальниковую плетеную применяют для уплотнения соединений арматуры только в виде плетеных колец.

6.1.2 Кольца плетеные могут быть изготовлены как производителем, так и заказчиком (потребителем) набивок.

6.1.2.1 Кольца плетеные из графитовой набивки изготавливают по ТУ 5728-001 -12058737-2005.

6.1.2.2 Кольца плетеные из углеродной, арамидной и фторопластовой набивок изготавливают аналогично кольцам плетеным из графитовой набивки по ТУ 5728-001-12058737-2005.

6.1.3 Заказчик обеспечивает монтаж и эксплуатацию колец плетеных только в соответствии с Инструкцией по монтажу и эксплуатации, разработанной производителем.

6.1.4 Монтаж и демонтаж колец плетеных должен осуществлять только специально обученный персонал.

6.1.5 Перед монтажом колец плетеных необходимо проверить уплотняемый узел на соответствие требованиям документации производителя арматуры и требованиям раздела 6 настоящих технических условий.

6.1.6 Конструкция сальникового пакета, количество устанавливаемых колец, условия их обжатия и значения усилий должны быть указаны в направляемой заказчику Инструкции по монтажу и эксплуатации.

6.1.7 Утилизацию колец плетеных (набивок) после демонтажа уплотнения производят в соответствии с требованиями 3.5-3.6.

6.1.8 Основные рабочие среды, в которых можно эксплуатировать кольца плетеные графитовые (набивку графитовую), приведены в Приложении Г.

6.1.9 Область применения и рекомендуемые условия эксплуатации (температура, давление, основные рабочие среды и т.д.) для всех типов набивок приведены в Приложении Д.

6.2 Требования к конструкции уплотняемых узлов и указания по монтажу

6.2.1 Линейная скорость скольжения сопряженных с плетеными кольцами деталей не должна превышать при возвратно-поступательном движении 2 м/с, при вращательном - 20 м/с.

6.2.2 Наружный диаметр штока в зоне контакта с плетеными кольцами и внутренние диаметры сальниковой камеры, нажимного кольца и подсальниковой втулки должны быть в пределах допусков, установленных рабочей документацией изготовителя арматуры.

6.2.3 Радиальный зазор между штоком (шпинделем) и корпусом

сальниковой камеры (подсальниковой втулкой) и нажимным кольцом не должен

превышать 2 % от ширины сечения уплотнительного кольца, но быть не более

6.2.4 Не допускается наличие эксцентриситета между осями шпинделя и сальниковой камеры. Изгиб шпинделя должен быть не более

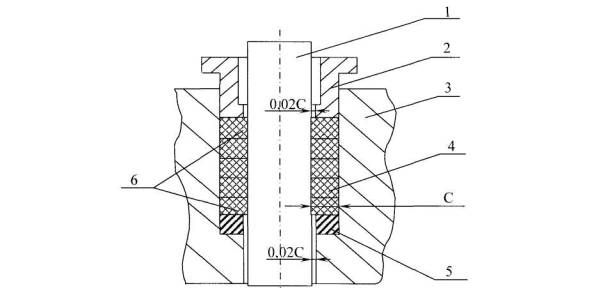

1 - шток (вал/защитная втулка), 2 - втулка нажимная, 3 - камера сальниковая, 4 - основные кольца сальникового пакета, 5 - кольцо подсальниковое, 6 - замыкающие кольца сальникового пакета

Рисунок 1

6.2.5 Торец нажимной втулки и дно сальниковой камеры (торец подсальниковой втулки) должны быть выполнены под углом 90 ° по отношению к оси шпинделя и не должны иметь фасок.

6.2.6 Не допускается применение корродированного или поврежденного штока (шпинделя).

6.2.7 В случае отсутствия заходной конической фаски в сальниковой

камере необходимо выполнить расточку сальниковой камеры на глубину

6.2.8 Шероховатость поверхности штока (шпинделя), соприкасающейся с кольцами ТРГ (Ra) должна быть не более 0,2 мкм по ГОСТ 2789. В случае необходимости следует провести обкатку поверхности штока (шпинделя) роликом или алмазное выглаживание.

6.2.9 Шероховатость поверхности сальниковой камеры (Rz) должна быть не более 20 мкм по ГОСТ 2789.

6.2.10 Кольца плетеные укладывают в сальниковую камеру со смещением реза каждого последующего кольца на 90 °.

6.2.11 Не допускается производить замену или подтяжку сальникового уплотнения при наличии в системе давления.

6.2.12 Категорически запрещено "разбивать", "раздавливать" до большего размера, "забивать" набивку при уплотнении сальниковых камер насосов.

7 Гарантии изготовителя

7.1 Изготовитель гарантирует соответствие набивки требованиям настоящих технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных настоящими техническими условиями.

7.2 Гарантийный срок хранения набивок сальниковых плетеных составляет 10 лет со дня изготовления.

7.3 Гарантийный срок хранения набивок всех типов, пропитанных фторопластовой суспензией - 5 лет со дня изготовления,

Приложение А

(справочное)

Нормативные ссылки

В настоящих технических условиях использованы ссылки на следующие нормативные документы (таблица А.1):

Таблица А.1

|

Обозначение документа |

Наименование документа |

Номер пункта, в котором приведена ссылка |

|

Система стандартов безопасности труда. Пожарная безопасность. Общие требования |

3.2 |

|

|

Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны |

3.3.1;3.3.2 |

|

|

Система стандартов безопасности труда. Системы вентиляционные. Общие требования |

3.3.5 |

|

|

ГОСТ 12.4.028-76 |

Респираторы ШБ «Лепесток». Технические условия |

3.3.3 |

|

Штангенциркули. Технические условия |

5.2 |

|

|

Линейки измерительные металлические. Технические условия. |

5.1.1 |

|

|

Шероховатость поверхности. Параметры и характеристики. |

6.2.8;6.2.9 |

|

|

ГОСТ 5007-87 |

Изделия трикотажные перчаточные. Общие технические условия. |

3.3.4 |

|

Набивки сальниковые. Технические условия. |

5.3 |

|

|

ГОСТ 6309-93 |

Нитки швейные хлопчатобумажные и синтетические. Технические условия |

1.2.1.4 |

|

Рулетки измерительные металлические. Технические условия |

5.1.1 |

|

|

Пленка полиэтиленовая. Технические условия |

2.2.2 |

|

|

Маркировка грузов |

2.1.3 |

|

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

Введение; 2.3.3 |

|

|

Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение |

2.2.4 |

|

|

ГОСТ 17811-78 |

Мешки полиэтиленовые для химической продукции. Технические условия |

2.2.2 |

|

ГОСТ 18143-72 |

Проволока из высоколегированной коррозионностойкой и жаростойкой стали. Технические условия |

1.2.1.4 |

|

ТУ 2572-005-12058737-2002 |

Нить крученая марки ТРГ |

1.2.1.1 |

|

ТУ 2245-069-00203521-2004 |

Пленка фторопластовая пористая. |

1.2.1.1 |

|

ТУ 5728-001-12058737-2005 |

Кольца уплотнительные из терморасширенного графита. Комплекты колец. |

6.1.2.1;6.1.2.2 |

При пользовании настоящими техническими условиями целесообразно проверить действие ссылочных нормативных документов на территории Российской Федерации по указателю стандартов, составленному по состоянию на 1 января текущего года, и по информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящими техническими условиями следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

Приложение Б

(справочное)

Термины и определения

В настоящих технических условиях применены следующие термины с соответствующими определениями:

Б.1 терморасширенный графит; ТРГ: Подвергнутый термообработке при температуре 900-1500 °С интеркалированный графит (соединение внедрения графита с серной кислотой или другими интеркалантами). Синонимы: гибкий (flexible), эластичный графит; расширенный (expanded), экспандированный графит; вермикулированный графит.

Б.2 фольга армированная из терморасширенного графита (фольга

армированная ТРГ): Рулонный материал толщиной 0,20÷0,25 мм, шириной, как правило,

Б.3 лента армированная из терморасширенного графита (лента армированная ТРГ): Рулонный материал шириной, как правило, 10÷20 мм, получаемый методом продольной резки фольги армированной ТРГ.

Примечание- Ленту армированную ТРГ обычно используют для изготовления нитей ТРГ.

Б.4 нить из терморасширенного графита (нить ТРГ): Скрученная лента армированная ТРГ. Синонимы: нить крученая ТРГ, графитовая нить.

Примечание- Нить ТРГ обычно используют для изготовления графитовых набивок.

Б.5 армирующий элемент: В качестве армирующих элементов ленты армированной ТРГ (а следовательно, нити ТРГ, набивки графитовой, кольца плетеного ТРГ), как правило, используют текстильные нити (лавсановые, хлопчатобумажные), стеклонить, проволоку из нержавеющей стали.

Б.6 углеродные волокна: Волокна, получаемые многостадийной термической обработкой исходных химических и природных волокон на основе гидратцеллюлозы, сополимеров акрилонитрила (ПАН-волокна), пеков нефтяных и каменноугольных и др., обладающие высокой атмосферостойкостью, устойчивостью к проникающей радиации, высокой химической и термической стойкостью, труд но горючестью и биостойкостью.

Примечания

1 Углеродные волокна могут быть частично карбонизированными (термостабилизированными, окисленными), угольными (карбонизированными) и графитированными.

2 В зависимости от состава исходных волокон и режима термообработки углеродные волокна имеют различное (60÷99,5 % по массе) содержание углерода и различную структуру и, как следствие, обладают разными механическими характеристиками (модуль упругости, прочность на разрыв и т.д.), химической и термической стойкостью.

3 Одним из основных применений углеродных волокон является изготовление углеродных нитей.

Б.7 арамидные волокна: Волокна, получаемые из ароматических полиамидов, обладающие высокой химической и термической стойкостью, высокой диэлектрической проницаемостью, низкой воспламеняемостью, устойчивостью к ионизирующему облучению, высокой твердостью, способностью сохранять физико-механические характеристики при повышенных температурах.

Примечания

1 В зависимости от структуры мономера свойства арамидных волокон могут различаться.

2 Одним из основных применений арамидных волокон является изготовление арамидных нитей.

Б.8 экспандированный фторопласт: Эластичный пористый микроволокнистый материал на основе фторопласта-4 в виде пленки или жгута. Синоним: пористый фторопласт.

Б.9 графитонаполненный экспандированный фторопласт: Эластичный пористый микроволокнистый материал на основе фторопласта-4 и тонко измельченного графита в виде пленки или жгута.

Б.10 лента экспандированного фторопласта: Рулонный материал толщиной, как правило, 80÷150 мкм, получаемый методом продольной резки пленки из экспандированного фторопласта.

Примечание - Ленту экспандированного фторопласта обычно используют для изготовления нити экспандированного фторопласта (фторопластовой нити).

Б.11 лента графитонаполненного экспандированного фторопласта:

Рулонный материал толщиной, как правило, 80-И 50 мкм, получаемый методом продольной резки пленки из графитонаполненного экспандированного фторопласта.

Примечание - Ленту графитонаполненного экспандированного фторопласта обычно используют для изготовления нити графитонаполненного экспандированного фторопласта (графитонаполненной фторопластовой нити).

Б.12 кольцо плетеное: Кольцо, изготовленное методом холодного прессования в пресс-форме набивки сальниковой плетеной.

Примечание - Необходимое сечение и длину отрезка набивки выбирают по размерам диаметров сальниковой камеры и штока. Кольцо из набивки подпрессовывают на 20÷25 по высоте.

Б.13 пакет колец: Набор колец одного или разных типов (плетеное, витое и др.) из одного или разных материалов, предназначенный для уплотнения определенного узла, состоящий из основных (Б.14) и замыкающих (Б.15) колец. Синоним: комплект колец.

Б.14 основные кольца: Кольца, расположенные в середине пакета и предназначенные для уплотнения. Синонимы: средние кольца, уплотнительные кольца.

Б.15 замыкающие кольца: Кольца, расположенные по краям пакета и предназначенные для предотвращения выдавливания и/или выноса материала уплотнения в зазор. Синоним: крайние кольца.

Б.16 дефект внешнего вида: Видимое нежелательное изменение внешнего вида набивки.

Б.17 местный дефект: Дефект, расположенный на ограниченном участке набивки.

Б.18 повреждение оплетки: Дефект, при котором оплеточные нити или пряди имеют нарушение целостности вследствие механических воздействий.

Б.19 незатянутые петли: Свободно выступающие одиночные или чередующиеся незатянутые комплексные нити (пряди) на линейном участке набивки.

Б.20 перекос профиля: Необратимое спиралевидное смещение граней поверхности набивки.

Б.21 пропуск оплеточной нити: Местный дефект, заключающийся в отсутствии на поверхности набивки одной или нескольких нитей или прядей оплетки, возникающий при сходе нитей или их обрыве.

Б.22 выступающие оборванные нити: Дефект в виде выступающих на поверхности набивки концов одиночных нитей.

Б.23 наружный ткацкий узел: Местный дефект в виде связанных концов нитей, заметных на наружной поверхности набивки.

Б.24 неровность поверхности: Местный дефект в виде утолщения или провала поверхности набивки, ребристости углов за счет неравномерного натяжения и местных утолщений нити, смещения или разрыва сердечника, а также за счет неравномерности распределения пропиточного состава.

Приложение В

(обязательное)

Определение размера сечения и плотности набивки

B.1 Отбор проб

Для определения размера сечения и плотности набивки отбирают три бухты от каждой партии набивки. Размер сечения определяют, не отрезая набивку от бухты. Для определения плотности от каждой отобранной бухты отрезают по 1 образцу длиной (10,0±0,5) см.

B.2 Аппаратура

B.2.1 Штангенциркуль по ГОСТ 166.

B.2.2 Весы с точностью взвешивания

B.3 Проведение испытаний

B.3.1 Размер сечения набивки проверяют для каждой отобранной бухты штангенциркулем с погрешностью не более

Для определения размера сечения набивку измеряют в двух взаимно перпендикулярных направлениях, при этом измерительные площадки штангенциркуля должны касаться поверхности образца.

B.3.2 Для определения плотности образец набивки длиной

(10,0 + 0,5) см взвешивают на лабораторных весах с погрешностью не более

B.4 Обработка результатов

B.4.1 Плотность набивки (ρ) в граммах на кубический сантиметр вычисляют по формуле

![]() , (B.1)

, (B.1)

где m - масса образца,

l - длина образца, см;

S - площадь поперечного сечения образца, см2;

B.4.2 За результат испытаний принимают среднее арифметическое трех определений с точностью до 0,001 г/см3. Результаты округляют до 0,01 г/см3.

Приложение Г

(справочное)

Рекомендуемые рабочие среды, для эксплуатации графитовых набивок

|

НЕОРГАНИЧЕСКИЕ ГАЗЫ |

||

|

Азот до 3000 °С |

Серы гексафторид |

|

|

Азота диоксид |

Серы диоксид (сернистый ангидрид) до 300 °С |

|

|

Азота (1) оксид (закись) |

Углерода диоксид до 600 °С |

|

|

Аммиак |

Углерода монооксид (угарный газ) |

|

|

Бромистый водород |

Фтор |

|

|

Воздух до 550 °С |

Фтористый водород |

|

|

Кислород до 350 °С |

Хлор сухой |

|

|

Пар до 650 °С |

Хлора диоксид |

|

|

Сероводород |

Хлористый водород |

|

|

НЕОРГАНИЧЕСКИЕ КИСЛОТЫ |

||

|

Азотная 20-65 % до 20°С |

Сернистая |

|

|

Азотная до 20 % |

Соляная |

|

|

Борная |

Угольная |

|

|

Кремнефтористая |

Фосфорная (орто-) до 20 % |

|

|

Серная 70-90 %, до 100°С |

Фтористоводородная (плавиковая) |

|

|

Серная до 70 % |

|

|

|

ЩЕЛОЧИ |

||

|

Аммония гидроксид (водный аммиак) |

Натрия гидроксид до 400 °С |

|

|

Калия гидроксид до 400°С |

|

|

|

ВОДНЫЕ РАСТВОРЫ СОЛЕЙ |

||

|

Ацетаты |

Сульфаты (в том числе квасцы) |

|

|

Бораты |

Сульфиты |

|

|

Бромиды |

Тиосульфаты |

|

|

Гипохлориты |

Фосфаты |

|

|

Иодиды |

Фториды |

|

|

Карбонаты |

Хлораты |

|

|

Нитраты |

Хлориды |

|

|

Нитриты |

Хроматы до 20 % |

|

|

РАСПЛАВЫ СОЛЕИ |

||

|

Бораты калия и натрия |

Кальция хлорид |

|

|

Калия гидросульфат |

|

|

|

РАСПЛАВЫ МЕТАЛЛОВ |

||

|

Алюминий |

Олово |

|

|

Золото |

Ртуть |

|

|

Калий до 350°С |

Свинец |

|

|

Магний |

Серебро |

|

|

Медь |

Цинк |

|

|

Натрий до 350 °С |

|

|

|

ДРУГИЕ НЕОРГАНИЧЕСКИЕ ВЕЩЕСТВА |

||

|

Бромная вода |

Сера |

|

|

Гидразин |

Хлорная вода |

|

|

Отбеливающие вещества |

Тионилхлорид |

|

|

Перекись водорода, 85 % |

|

|

|

УГЛЕВОДОРОДЫ (жидкие, газообразные и сжиженные) |

||

|

Ацетилен |

Метан, природный газ |

|

|

Бензол |

Пропан, попутный газ |

|

|

Бутан |

Пропилен (газообразный и сжиженный) |

|

|

Изооктан |

Стирол |

|

|

Ксилол |

Этилен (газообразный и сжиженный) |

|

|

ГАЛОГЕНИРОВАННЫЕ УГЛЕВОДОРОДЫ |

||

|

Парадихлорбензол |

Хлорэтилбензол |

|

|

Фреоны |

Хлороформ |

|

|

Хлорбензол |

Четыреххлористый углерод |

|

|

СПИРТЫ |

||

|

Бутанол (бутиловый спирт) |

|

Метанол (метиловый спирт) |

|

Гликоли |

|

Циклогексанол |

|

Глицерин |

|

Фенол |

|

Изопропанол (изопропиловый спирт) |

|

Этанол (этиловый спирт) |

|

АЛЬДЕГИДЫ |

||

|

Ацетальдегид (уксусный альдегид) |

Формальдегид (муравьинный альдегид) |

|

|

Бензальдегид |

|

|

|

КЕТОНЫ |

||

|

Ацетон |

|

Метилэтилкетон |

|

Изобути л м ети л кетон |

|

Циклогексанон |

|

ОРГАНИЧЕСКИЕ КИСЛОТЫ |

||

|

Акриловая |

|

Трихлоруксусная |

|

Винная |

|

Уксусная |

|

Гексахлорфенилуксусная |

|

Фенилуксусная |

|

Жирные кислоты (олеиновая, пальмитиновая, линолевая и др) |

|

Щавелевая |

|

Малеиновая |

|

Салициловая |

|

Монохлоруксусная |

|

Фолиевая |

|

Муравьиная |

|

Фталевая |

|

Сульфоновые кислоты |

|

|

|

ЭФИРЫ |

||

|

Амилацетат |

|

Метилацетат |

|

Дибензиловый эфир |

|

Целлозольвы (этилцеллозольв, бутилцеллозольв) |

|

Дифениловый эфир |

|

Этилакрилат |

|

Диэтиловый эфир |

|

Этилбутират |

|

АМИНЫ |

||

|

Анилин |

|

Моноэтаноламин |

|

Диэтиламин |

|

Триэтаноламин |

|

ДРУГИЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА |

||

|

Акрилонитрил |

|

Пиридин |

|

Диметилсульфоксид |

|

Силиконы (полиорганосилоксаны) |

|

Дисульфид углерода (сероуглерод) |

|

Силоксаны |

|

Карбамид (мочевина) |

|

Уксусный ангидрид |

|

Меркаптаны |

|

Эпихлоргидрин |

|

Нитробензол |

|

|

|

ТЕХНИЧЕСКИЕ ЖИДКОСТИ |

||

|

Гидравлическая жидкость |

|

Растворители для красок |

|

Горючее (бензин, дизельное топливо, керосин, авиационное топливо, и т.д.) |

|

Нефть сырая и нефтепродукты (асфальт, мазут, креозот, лигроин и др.) |

|

Масла минеральные и синтетические |

|

СОЖ |

|

Масла трансформаторные |

|

|

Приложение Д

(рекомендуемое)

Рекомендации по эксплуатации

|

Марка набивки |

Описание набивки |

Параметры эксплуатации |

pH |

Узел уплотнения |

Рабочая среда |

Область применения |

|

||

|

Т, °С |

Р, МПа (кг/см2) |

V, м/с |

|||||||

|

НГ-100 |

Графитовая, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями) |

-200÷+650 |

25 (250) |

2 |

0-14 |

Арматура |

Пар перегретый, нефть, тяжелые и легкие нефтепродукты, газообразные и сжиженные углеводороды, кислоты, щелочи, расплавы и растворы солей, органические вещества (фенолы, эфиры, амины и др.), жидкий и газообразный кислород и другие среды |

Регулирующая и запорная арматура, центробежные насосы, мешалки, автоклавы |

|

|

3,5 (35) |

20 |

Ц/б насос |

|||||||

|

2 |

Плун. насос |

||||||||

|

НГ-101 |

Графитовая, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями), пропитанная фторопластовой суспензией |

-200÷+300 |

25 (250) |

3 |

Арматура |

||||

|

3,5 (35) |

20 |

Ц/б насос |

|||||||

|

3 |

Плун. насос |

||||||||

|

НГ-104 |

Графитовая, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями), пропитанная суспензией нитрида бора |

-200÷+650 |

25 (250) |

3 |

Арматура |

||||

|

3,5 (35) |

25 |

Ц/б насос |

|||||||

|

3 |

Плун. насос |

||||||||

|

НГУ-К1-111 |

Комбинированная графито-углеродная, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсановыми нитями) и углеродных нитей из термостабилизированного ПАН-волокна, вплетенных по углам; пропитанная фторопластовой суспензией |

-200÷+300 |

30 (300) |

2 |

Арматура |

Регулирующая и запорная арматура, центробежные и плунжерные насосы, мешалки, автоклавы |

|||

|

3,5 (35) |

20 |

Ц/б насос |

|||||||

|

10(100) |

2 |

Плун. насос |

|||||||

|

НГУ-К1-120 |

Комбинированная графито-углеродная, изготовленная из нитей ТРГ-Л (графитовых, армированных лавсано выми нитями), и углеродных нитей из карбонизированного ПАН-волокна, вплетенных по углам |

-200÷+650 |

30 (300) |

3 |

Арматура |

||||

|

3,5 (35) |

20 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НГ-200 |

Графитовая, изготовленная из нитей ТРГ-Н (графитовых, армированных нержавеющей проволокой) |

35 (350) |

1 |

Арматура |

Пар перегретый, нефть, тяжелые и легкие нефтепродукты, газообразные и сжиженные углеводороды, кислоты, щелочи, расплавы и растворы солей, органические вещества (фенолы, эфиры, амины и др.), жидкий и газообразный кислород и другие среды |

Регулирующая и запорная арматура |

|||

|

- |

- |

Ц/б насос |

|||||||

|

- |

Плун. насос |

||||||||

|

НГ-204 |

Графитовая, изготовленная из нитей ТРГ-Н (графитовых, армированных проволокой из нержавеющей стали), пропитанная суспензией нитрида бора |

35 (350) |

2 |

Арматура |

|||||

|

- |

- |

Ц/б насос |

|||||||

|

- |

Плун. насос |

||||||||

|

НГ-300 |

Графитовая, изготовленная из нитей ТРГ-С (графитовых, армированных стеклонитью) |

35 (350) |

1 |

Арматура |

Регулирующая и запорная арматура, плунжерные и центробежные насосы с невысокими скоростями скольжения |

||||

|

3,5(35) |

10 |

Ц/б насос |

|||||||

|

10(100) |

2 |

Плун. насос |

|||||||

|

НГ-301 |

Графитовая, изготовленная из нитей ТРГ-С (Графитовых, армированных стеклонитью), пропитанная фторопластовой суспензией |

-200÷+300 |

35 (350) |

2 |

Арматура |

||||

|

3,5 (35) |

10 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НГ-304 |

Графитовая, изготовленная из нитей ТРГ-С (Графитовых, армированных стеклонитью), пропитанная суспензией нитрида бора |

-200÷+650 |

35 (300) |

2 |

Арматура |

||||

|

3,5(35) |

10 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НУ-101 |

Углеродная, изготовленная из нитей термостабилизированного ПАН волокна, пропитанная фторопластовой суспензией |

-200÷+300 |

17(170) |

3 |

Арматура |

Пар перегретый, нефть, тяжелые и легкие нефтепродукты, газообразные и сжиженные углеводороды, кисло ты, щелочи, расплавы и растворы солей, органические вещества (фенолы, эфиры, и др.), жидкий и газообразный кислород и другие среды. Исключаются среды, облада ющие сильными окислительными свойствами |

Замыкающие кольца для регулирующей и запорной арматуры. Уплотнения для рабочих сред с невысоким содержанием абразивных частиц в центробежных насосах. Мешалки, автоклавы |

||

|

2,5 (25) |

20 |

Ц/б насос |

|||||||

|

10(100) |

4 |

Плун. насос |

|||||||

|

НУ-202 |

Углеродная, изготовленная из нитей карбонизированного ПАН-волокна, пропитанная графитовой суспензией |

-200÷-650 |

17(170) |

2 |

Арматура |

||||

|

2,5 (25) |

20 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НУ-203 |

Углеродная, изготовленная из нитей карбонизированного ПАН-волокна, пропитанная графитовой суспензией |

17(170) |

2 |

Арматура |

|||||

|

2,5 (25) |

25 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НУ-204 |

Углеродная, изготовленная, из нитей карбонизированного ПАН-волокна, пропитанная суспензией нитрида бора |

17(170) |

3 |

Арматура |

|||||

|

2,5 (25) |

25 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НФ-100 |

Фторопластовая, изготовленная из нитей экспандированного фторопласта |

-240÷+260 |

14(140) |

1 |

Арматура |

Пар перегретый, нефть, тяжелые и легкие нефтепродукты, газообразные и сжиженные углеводороды, кислоты, щелочи, расплавы и растворы солей, органические вещества (фенолы, эфиры, амины и др.), жидкий и газообразный кислород и другие среды |

Регулирующая и запорная арматура, насосы, смесители, миксеры с низкими скоростями скольжения |

||

|

2,0 (20) |

5 |

Ц/б насос |

|||||||

|

- |

- |

Плун. насос |

|||||||

|

НФ-101 |

Фторопластовая, изготовленная из нитей экспандированного фторопласта, пропитанная фторопластовой суспензией |

-240÷+260 |

14(140) |

1,5 |

Арматура |

||||

|

2,0(20) |

8 |

Ц/б насос |

|||||||

|

- |

- |

Плун. насос |

|||||||

|

НФ-105 |

Фторопластовая, изготовленная из нитей экспандированного фторопласта, пропитанная силиконовой смазкой |

14(140) |

2 |

Арматура |

|||||

|

2,0 (20) |

8 |

Ц/б насос |

|||||||

|

- |

- |

Плун. насос |

|||||||

|

НФ-200 |

Фторопластовая, изготовленная из нитей графитонаполненного экспандированного фторопласта |

-200÷+280 |

14(140) |

1 |

Арматура |

Регулирующая и запорная арматура, насосы, смесители, миксеры |

|||

|

2,0 (20) |

10 |

Ц/б насос |

|||||||

|

- |

- |

Плун. насос |

|||||||

|

НФ-201 |

Фторопластовая, изготовленная из нитей графитонаполненного экспандированного фторопласта, пропитанная фторопластовой суспензией |

14(140) |

1 |

Арматура |

|||||

|

2,0 (20) |

12 |

Ц/б насос |

|||||||

|

- |

- |

Плун. насос |

|||||||

|

НФ-205 |

Фторопластовая, изготовленная из нитей графитонаполненного экспандированного фторопласта, пропитанная силиконовой смазкой |

14 (140) |

1,5 |

Арматура |

|||||

|

2,0 (20) |

15 |

Ц/б насос |

|||||||

|

- |

- |

Плун. насос |

|||||||

|

НФА-К1-110 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта и арамидных нитей, вплетенных по углам |

-100÷-260 |

45 (450) |

1 |

2-12 |

Арматура |

Пар перегретый, нефть, тяжелые и легкие нефтепродукты, газообразные и сжиженные углеводороды, кислоты, щелочи, расплавы и растворы солей, органические вещества (фенолы, эфиры, амины и др.), жидкий и газообразный кислород и другие среды |

Регулирующая и запорная арматура, плунжерные насосы высокого давления, ц/б насосы, смесители, миксеры с небольшим содержанием абразивных частиц |

|

|

5,0 (20) |

8 |

Ц/б насос |

|||||||

|

25 (250) |

2 |

Плун. насос |

|||||||

|

НФА-К1-115 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта и арамидных нитей, вплетенных по углам, пропитанная силиконовой смазкой |

45 (450) |

2 |

Арматура |

|||||

|

5,0 (20) |

10 |

Ц/б насос |

|||||||

|

25 (250) |

3 |

Плун. насос |

|||||||

|

Регулирующая и запорная арматура, плунжерные и центробежные насосы, смесители, миксеры с содержанием абразивных частиц |

|||||||||

|

НФА-К2-110 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта, чередующихся с арамидными нитями |

20 (200) |

1 |

Арматура |

|||||

|

3,5 (35) |

12 |

Ц/б насос |

|||||||

|

10(100) |

2 |

Плун. насос |

|||||||

|

НФА-К2-115 |

Фторопласто-арамидная, изготовленная из нитей экспандированного фторопласта, чередующихся с арамидными нитями, |

20 (200) |

1 |

Арматура |

|||||

|

3,5 (35) |

15 |

Ц/б насос |

|||||||

|

пропитанная силиконовой смазкой |

10(100) |

2 |

Плун. насос |

||||||

|

НФА-К1-210 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопласта и арамидных нитей, вплетенных по углам |

-100÷+280 |

50 (500) |

1,5 |

Арматура |

Регулирующая и запорная арматура, плунжерные давления, центро- ; бежные насосы, смесители, миксеры с небольшим содержанием абразивных частиц |

|||

|

5,0 (50) |

10 |

Ц/б насос |

|||||||

|

27 (270) |

2 |

Плун. насос |

|||||||

|

НФА-К1-215 |

Фторопласто-арамидная, изготовленная из нитей графитонаполнен-ного экспандированного фторопласта и арамидных нитей, вплетенных по углам, пропитанная силиконовой смазкой |

-100÷+280 |

50 (500) |

2 |

Арматура |

Пар перегретый, нефть, тяжелые и легкие нефтепродукты, газообразные и сжиженные углеводороды, кислоты, щелочи, расплавы и растворы солей, органические вещества (фенолы, эфиры, амины и др.), жидкий и газообразный кислород и другие среды |

|||

|

5,0 (50) |

15 |

Ц/б насос |

|||||||

|

27 (270) |

3 |

Плун. насос |

|||||||

|

НФА-К2-210 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопласта, чередующихся с арамидными нитями |

20 (200) |

1,5 |

Арматура |

Регулирующая и запорная арматура, плунжерные и центробежные насосы, смесители, миксеры с содержанием абразивных частиц |

||||

|

3,5 (35) |

15 |

Ц/б насос |

|||||||

|

10(100) |

2 |

Плун. насос |

|||||||

|

НФА-К2-215 |

Фторопласто-арамидная, изготовленная из нитей графитонаполненного экспандированного фторопла ста, чередующихся с арамидныминитями, пропитанная силиконовой смазкой |

20 (200) |

2 |

Арматура |

|||||

|

3,5 (35) |

20 |

Ц/б насос |

|||||||

|

10(100) |

3 |

Плун. насос |

|||||||

|

НА-100 |

Арамидная, изготовленная из арамидных нитей |

-100÷+280 |

20 (200) |

2 |

Арматура |

Регулирующая и запорная арматура, плунжерные и центробежные насосы, смесители, миксеры с высоким содержанием абразивных частиц |

|||

|

3,5 (35) |

25 |

Ц/б насос |

|||||||

|

15(150) |

3 |

Плун. насос |

|||||||