НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА ГОССТРОЯ УССР

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по монтажу вертикальных конструкций

кранами ДК-25 и МКГ-25 БР с отклоненными в сторону стрелы грузовыми

полиспастами

Одобрены НТС ПКТБ НИИСП Госстроя УССР Протокол № 7 от 14.12.87

КИЕВ 1988

СОДЕРЖАНИЕ

Даны рекомендации по монтажу тяжеловесных крупногабаритных вертикальных конструкций, обобщен практический опыт, приобретенный на объектах Минмонтажспецстроя СССР, Минмонтажспецстроя УССР, Миннефтегазстроя СССР на Украине, в Прибалтике, нефтегазоносных районах Урала и Западной Сибири.

Для работников проектно-технологических институтов, институтов "Оргтехстрой" и строительно-монтажных организаций, разрабатывающих проекты производства работ и технологические карты на монтаж вертикальных конструкций способом поворота вокруг шарнира самоходными кранами МКГ-25 БР и РДК-25 с отклоненными к стрелам грузовыми полиспастами.

Разработали инженеры А.А. Ганпанцура (ответственный исполнитель), Э.Д. Береславский, В.Р. Ващенко, И.Г. Липецкая и И.А. Ганпанцура.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подъем вертикальных конструкций (аппаратов) нефтехимической и химической промышленности, рулонированных конструкций металлических резервуаров, мачт, опор ЛЭП и других осуществляется поворотом вокруг опорного шарнира одним или двумя спаренными кранами РДК-25 (со стрелами длиной 22,5 и 25,3 м, 27,5 м или 30,3 м) или МКГ-25 БР (со стрелой 28,5 м) с отклоненными к стрелам грузовыми полиспастами*.

* А.с. 369100 СССР, МКИ В66f 11/02. Способ подъема вертикальных аппаратов. - Опубл. 08.11.75, Бюл. № 10.

1.2. Поднимаемую конструкцию закрепляют в опорном шарнире, краны устанавливают вплотную к узлам строповки, при подъеме одним краном - по оси конструкции, при подъеме двумя кранами - параллельно оси конструкции по обеим ее сторонам.

1,3. В исходном положении стрелы кранов, снабженные молотовидными оголовниками, следует установить так, чтобы грузовые полиспасты расположились параллельно стрелам.

1.4. По мере подъема конструкции стрелы циклично наклоняют, не допуская отхода грузовых полиспастов от параллельности стрелам более, чем на определенный угол.

1.5. Наклон грузового полиспаста в сторону стрелы позволяет обеспечить устойчивость крана на всех вылетах и улучшает условия работы стрелы. За счет этого возможно значительно повысить грузоподъемность крана (по сравнению с паспортной) при работе с длинными стрелами.

При составлении проектов производства работ или технологических карт по монтажу вертикальных конструкций кранами РДК-25 и МКГ-25 БР с отклоненными в сторону стрелы грузовыми полиспастами следует руководствоваться настоящими рекомендациями, а также документами [1 - 7].

2. МЕТОДИКА ОПРЕДЕЛЕНИЙ ВРЕМЕННОЙ ГРУЗОПОДЪЕМНОСТИ КРАНА С НАКЛОННЫМ ПОЛИСПАСТОМ

2,1. Грузоподъемность крана, работающего с отклоненным к стреле грузовым полиспастом (в дальнейшем именуется работой с наклонным полиспастом), определяется исходя из его грузоподъемности в паспортном режиме по таким критериям: устойчивость крана на всех вылетах; прочность металлоконструкций стрелы и стреловой оснастки; заданное усилие в стреловом полиспасте (усилие срабатывания ограничителя грузового момента (ОГМ).

2.2. Грузоподъемность определяется исходя из условия обеспечения устойчивости крана с паспортным коэффициентом запаса:

где МР - опрокидывающий момент, действующий на кран при подъеме груза (паспортное значение) в обычном режиме, Н·м (т·м);

![]() - опрокидывающий момент, действующий

на кран при подъеме груза в наклонном режиме, Н·м (т·м).

- опрокидывающий момент, действующий

на кран при подъеме груза в наклонном режиме, Н·м (т·м).

MР = QП(a - в);

QП - паспортное значение грузоподъемности крана, Н (т);

а - вылет крюка крана при его работе в паспортном режиме (в дальнейшем именуется "вылет" и "вылет стрелы"), м;

в - расстояние от ребра опрокидывания до оси платформы крана, м;

![]() ;

;

N1 - усилие в грузовом полиспасте (расчетная временная грузоподъемность), т; hп.гр - плечо усилия N1 относительно ребра опрокидывания крана, м.

Следовательно, временная грузоподъемность крана с наклонным полиспастом:

|

|

(2) |

2.3. Определение временной грузоподъемности производится исходя из условия неразрушения стрелы при работе в наклонном режиме:

|

{σ} ≥ σH |

(3) |

где {σ} и σH - наибольшее напряжение, возникающее в опасном сечении стрелы при работе соответственно в обычном режиме и с наклонным полиспастом, МПа.

2.4. При отклонении грузового полиспаста от вертикали на определенный угол γH усилие в грузовом полиспасте N2 = QП (временную грузоподъемность) можно прирастить на ΔQ (рис. 1).

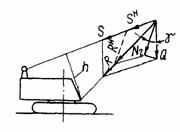

Рис. 1. Схема усилий в стреле, стреловом и грузовом полиспастах крана

Таким образом, временная грузоподъемность крана с наклонным полиспастом определяется выражением:

|

N2 = QП + ΔQ |

(4) |

При увеличении угла γH до максимального значения возрастают значения ΔQ и N2.

При этом необходимо соблюдать условие:

|

N2 ≤ {N2} |

(5) |

где {N2} - усилие в грузовом полиспасте, при котором возникают наибольшие напряжения в элементах стреловой оснастки (осях, пальцах и др.) при работе крана в обычном режиме.

2.5. Проверочные расчеты стрелы на устойчивость и прочность при определении временной грузоподъемности N2 = φ(γH) необходимо выполнять по методике, принятой при проектировании крана.

2.6. Временная грузоподъемность определяется исходя из условия непревышения заданного усилия в стреловом полиспасте (усилия срабатывания ОГМ):

|

(6) |

где М0 - паспортное значение опрокидывающего момента крана, вычисленное относительно опорного шарнира стрелы, Н·м(т·м);

![]() - опрокидывающий момент крана при

подъеме груза в наклонном режиме, вычисленный относительно опорного шарнира

стрелы, Н·м (т·м);

- опрокидывающий момент крана при

подъеме груза в наклонном режиме, вычисленный относительно опорного шарнира

стрелы, Н·м (т·м);

![]() = QП(а - п)

= QП(а - п)

п - расстояние от оси поворота платформы крана до опорного шарнира стрелы, м;

![]() = N3d

= N3d

N3 - временная грузоподъемность с наклонным полиспастом при данном γ, Н (т); d - плечо силы N3 относительно опорного шарнира стрелы, м

d = Lcmp·sinγ.

γ - угол отклонения грузового полиспаста от параллельности стреле, град.

2.7. Заданное усилие в стреловом полиспасте крана S = φ(a, γ) есть усилие срабатывания ограничителя грузового момента крана:

|

|

(7) |

где h - плечо усилия S относительно опорного шарнира стрелы, м.

В наклонном режиме ![]() следовательно:

следовательно:

![]() = S·h

= S·h

Подставляя значение ![]() , получаем значение усилия в грузовом полиспасте:

, получаем значение усилия в грузовом полиспасте:

|

|

(8) |

2.3. Рабочая грузоподъемность крана N = = φ(γ. a) при определенных значениях a = ai, γ = γi равна наименьшему из значений N1, N2 или N3, рассчитанных для этих же значений вылета ai и угла γi. При вертикальном полиспасте N + QП.

Результат расчетов временной грузоподъемности крана следует представлять в виде рабочего графика (рис. 2).

Рис. 2. Кривая грузоподъемности крана:

1 - паспортная характеристика крана; 2 -характеристика крана с наклонным полиспастом

3. МЕТОДИКА ПОСТРОЕНИЯ ЦИКЛОГРАММЫ ПОДЪЕМА

3.1. В исходное к подъему положение кран устанавливают таким образом, чтобы продольные оси крана, стрелы, грузового полиспаста и конструкции находились в одной вертикальной плоскости.

При подъеме двумя кранами продольные оси кранов, стрел и грузовых полиспастов должны быть параллельны вертикальной плоскости, в которой находится ось поднимаемой конструкции.

3.2. В исходном к подъему положении расстояние между краном и узлом строповки ΔZ должно быть наименьшим:

ΔZ → 0

3.3. Из плоскости подвеса стрелы ось стрелы должна быть совмещена с осью узла строповки (рис. 3):

Δd → 0

3.4. В процессе подъема для всех циклов должны соблюдаться условия (1), (5) и (6).

Каждый цикл представляет собой подъем конструкции на угол Δω при постоянном вылете стрелы ai, при этом угол отклонения грузового полиспаста от параллельности стреле γ возрастает от γ = 0 до некоторого значения γi, при превышении которого перестает соблюдаться хотя бы одно из условий (1), (5) или (6).

При отклонении грузового полиспаста до угла γi цикл завершается, подъем следует прекратить, вылет стрелы увеличить до значения ai+1, при котором γ становится равным 0, т.е. грузовой полиспаст установить параллельно стреле, после чего продолжить подъем.

Рис. 3. Схема установки крана "из плоскости подвеса стрелы"

3.5. Расстояние от оси платформы крана до оси шарнира монтируемой конструкции:

|

(9) |

где НК - высота конструкции, м; L2 - длина гусениц, м.

3.6. Вылет стрелы:

|

a = Lстр·cosα + hог·sinα + n, |

(10) |

где Lстр - длина стрелы, м;

hог - длина рабочего плеча оголовника стрелы, м.

В начальный момент подъема:

|

α = α1 - Δα, |

(11) |

где  ,

,

Ног - расстояние от опорной плоскости до блоков молотовидного оголовника (крайней точки подъемного плеча оголовника), м:

Hог = Lcтр·sinα - hoг·cosα + hω;

hω - расстояние от опорной плоскости до оси шарнира стрелы, м; hφ - расстояние от опорной плоскости до оси шарнира конструкции, м; Δα - расчетный промежуточный угол, град.,

![]()

В последующих циклах:

|

α = A + β - Δα, |

(12) |

где:

![]() ;

;

![]() ;

;

Lп.гр - длина полиспаста грузового в расчетный момент подъема, м; т - длина отрезка прямой, соединяющего шарнир стрелы с шарниром конструкции, м;

![]() ,

,

![]() .

.

3.7. Усилие в грузовом полиспасте в начальный момент подъема:

|

(13) |

где - QK - сила тяжести конструкции, Н (т); hц.m - высота центра массы конструкции, м; D - габарит конструкции, м; ω - угол подъема конструкции, град; Нп.гр - плечо усилия Р относительно шарнира конструкции, м.

В начальный момент подъема:

|

Нп.гр = (НК + DtgγH)cosγH |

(14) |

где γН - угол между направлением грузового полиспаста и вертикалью, град,

.

.

В процессе подъема:

|

Нп.гр = [(Ног - hφ)tgγ0 + (F - a)]cosγ0 |

(15) |

где γ0 - угол между прямой, соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град,

![]() ;

;

![]() - угол между

прямой, соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника

и вертикалью, град,

- угол между

прямой, соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника

и вертикалью, град,

![]() ;

;

;

;

здесь

![]() .

.

В начальный момент подъема:

|

|

(16) |

где γK - угол между прямой, соединяющей ребро опрокидывания крана с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град.

![]() ;

;

![]() ;

;

![]() - угол между прямой, соединяющей ребро

опрокидывания крана с крайней точкой подъемного плеча оголовника и вертикалью,

град.

- угол между прямой, соединяющей ребро

опрокидывания крана с крайней точкой подъемного плеча оголовника и вертикалью,

град.

![]()

В начале цикла:

|

Нп.гр = НK·cos(ωi - γH) |

(17) |

ωi - угол подъема конструкции, град,

ωi = ν + Δα

ν - промежуточный расчетный угол, град,

![]() .

.

3.8. Допускаемый опрокидывающий момент относительно шарнира стрелы:

|

[M0] = QП (а - п) |

(18) |

3.9. Допускаемый опрокидывающий момент относительно ребра опрокидывания

|

[M0] = QП (а - в) |

(19) |

3.10. Опрокидывающий момент относительно шарнира стрелы, Н·м (т·м).

|

|

(20) |

где ![]() - плечо усилия в

грузовом полиспасте относительно шарнира стрелы, м,

- плечо усилия в

грузовом полиспасте относительно шарнира стрелы, м,

![]()

3.11. Опрокидывающий момент относительно ребра опрокидывания крана, Н·м (т·м)

|

|

(21) |

3.12. Конечный угол подъема конструкции в цикле, град.

|

ωK = ω' + γH |

(22) |

где

![]() .

.

3.13. Допускаемые

значения ![]() ,

, ![]() , м,

, м,

![]() ,

,

![]() ,

,

3.14. Ограничение наименьшей длины, грузового полиспаста:

|

|

(23) |

где ![]() - наименьшая

допустимая длина грузового полиспаста, м,

- наименьшая

допустимая длина грузового полиспаста, м,

![]() ,

,

здесь l1 - длина стропа (назначается конструктивно), м; l2 - габарит крюковой обоймы, м; l3 - наименьшая допустимая длина ветвей полиспаста, м.

3.15. Длина грузового полиспаста (расстояние от точки строповки до крайней точки подъемного плеча оголовника):

|

|

(24) |

3.16. Для расчета программ подъема конструкции в ПКТБ НИИСП разработан комплекс программ для ЕС ЭВМ в операционной системе ОС ЕС, алгоритмический язык PL/1.

Рекомендуется такая последовательность расчета (пример расчета приведен в приложении 1);

Исходные данные:

параметры конструкции: QK, НK, D, точка стропования

параметры крана: Lстр, Lг, в, п, hw, hог, l2, l3, [P], OП = f(a);

прочие параметры:hφ, ΔZ, l1.

В начальный момент подъема вычисляются следующие параметры (рис. 4):

Рис 4. Система "кран-конструкция"

расстояние от оси платформы крана до оси шарнира монтируемой конструкции, м, F;

расчетные промежуточные углы, град, Δα, α1;

начальный угол наклона стрелы к горизонту, град, α;

начальный вылет стрелы, м, a;

расстояние от опорной плоскости до блоков молотовидного оголовника, м, Ног;

угол между направлением грузового полиспаста и вертикалью, град, γН;

плечо усилия в грузовом полиспасте относительно шарнира конструкции, м, Нп.гр;

усилие в грузовом полиспасте в начальный момент подъема, Н (т), Р;

сравнение значений допускаемого и фактического усилий в грузовом полиспасте [P] ≥ P;

допускаемый опрокидывающий момент относительно шарнира стрелы, Н·м (т·м), [M0];

допускаемый опрокидывающий момент относительно ребра опрокидывания крана, Н·м (т·м), [MP];

угол между прямой,

соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника и

вертикалью, град, ![]() ;

;

угол между прямой, соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град, γ0;

плечо усилия в грузовом

полиспасте относительно шарнира стрелы, м, ![]() ;

;

опрокидывающий момент

относительно шарнира стрелы, Н·м (т·м), ![]() ;

;

сравнение значений

допускаемого и фактического опрокидывающих моментов относительно шарнира стрелы

[М0] ≥ ![]() ;

;

угол между прямой,

соединяющей ребро опрокидывания крана с крайней точкой подъемного плеча оголовника

и вертикалью, град, ![]() ;

;

плечо усилия в грузовом полиспасте относительно ребра опрокидывания крана, м, hп.гр;

опрокидывающий момент

относительно ребра опрокидывания крана, Н·м (т·м), ![]() ;

;

сравнение значений допускаемого

и фактического опрокидывающих моментов относительно ребра опрокидывания крана [MP] ≥ ![]() ;

;

В конце первого цикла подъема вычисляются следующие параметры:

плечо усилия в грузовом полиспасте относительно шарнира конструкции, когда грузовой полиспаст параллелен стреле (ω = 90° - α), м; Нп.гр = HK ;

усилие в грузовом полиспасте при ω = 90° - α, Н (т), Р;

сравнение значений допускаемого и фактического усилий в грузовом полиспасте [P] ≥ P;

допускаемое значение

плеча усилия Р в грузовом полиспасте относительно шарнира стрелы, м, ![]() ;

;

угол между направлением грузового полиспаста и вертикалью, град, γН;

угол между прямой, соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град, γ0;

плечо усилия в грузовом полиспасте относительно шарнира конструкции, м, Нп.гр;

угол между Нп.гр и осью поднимаемой конструкции, град, ω';

конечный угол подъема конструкции, град, ωK;

опрокидывающий момент

относительно шарнира стрелы, Н·м (т·м), ![]() ;

;

сравнение значений

допускаемого и фактического опрокидывающих моментов относительно шарнира стрелы

[MP] ≥ ![]() ;

;

угол между прямой, соединяющей ребро опрокидывания крана с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град, γK;

плечо усилия Р относительно ребра опрокидывания крана, м, hп.гр;

усилие в грузовом полиспасте в конце первого цикла, Н (т), Р;

опрокидывающий момент

относительно ребра опрокидывания крана, Н·м (т·м), ![]() ;

;

сравнение значений

допускаемого и фактического опрокидывающих моментов относительно ребра

опрокидывания крана [MP] ≥ ![]() ;

;

длина грузового полиспаста, м, Lп.гр.

В начальный момент последующих циклов вычисляют такие параметры (рис. 5):

расчетный промежуточный угол, град, β;

длину отрезка прямой, соединяющего шарнир стрелы о шарниром конструкции, м, т;

расчетную длину, м, С;

расчетный угол, град, А;

угол наклона стрелы к горизонту, град, α;

вылет стрелы в цикле, м, d;

угол между осью поднимаемой конструкции и прямой, соединяющей шарнир стрелы с шарниром конструкции, град, ν;

угол подъема конструкции, град, ωi;

расстояние от опорной плоскости до крайней точки подъемного плеча оголовника, м, Ног;

угол между направлением грузового полиспаста и вертикалью (γ = 90° - α), град, γН;

плечо усилия в грузовом полиспасте относительно шарнира конструкции, м, Нп.гр;

усилие в грузовом полиспасте, Н (т), P;

допускаемый опрокидывающий момент относительно шарнира стрелы, Н·м (т·м), [M0];

допускаемый опрокидывающий момент относительно ребра опрокидывания крана, Н·м (т·м), [Мр].

Рис. 5. Расчетные параметры конца цикла подъема

В конце очередного цикла вычисляют следующие параметры:

плечо усилия в грузовом полиспасте относительно ребра опрокидывания крана, м, hn.гр;

угол между направлением грузового полиспаста и вертикалью, град, γН;

угол между прямой,

соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника и

вертикалью, град, ![]() ;

;

угол между прямой, соединяющей шарнир стрелы с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град, γ0;

плечо усилия в грузовом полиспасте относительно шарнира конструкции, м, Нп.гр;

плечо усилия Р относительно

шарнира стрелы, м, ![]() ;

;

угол между Нп.гр и осью поднимаемой конструкции, град, ω';

конечный угол подъема конструкции, град, ωК;

усилие в грузовом полиспасте, Н (т), Р;

опрокидывающий момент

относительно шарнира стрелы, Н·м (т·м), ![]() ;

;

сравнение значений

допускаемого и фактического опрокидывающих моментов относительно шарнира стрелы

[М0] ≥ ![]() ;

;

угол между прямой, соединяющей

ребро опрокидывания крана с крайней точкой подъемного плеча оголовника и

вертикалью, град, ![]() ;

;

угол между прямой, соединяющей ребро опрокидывания крана с крайней точкой подъемного плеча оголовника и направлением грузового полиспаста, град, γК,

плечо усилия Р относительно ребра опрокидывания крана, м, hn.гр;

опрокидывающий момент

относительно ребра опрокидывания крана, Н·м (т·м), ![]() ;

;

сравнение значений

допускаемого и фактического опрокидывающих моментов относительно ребра

опрокидывания крана [MP] ≥ ![]() ;

;

длина грузового полиспаста, м, Lп.гр;

сравнение значения длины

грузового полиспаста с наименьшим допустимым значением Lп.гр ≥ ![]() ;

;

сравнение конечного угла подъема в цикле с углом неустойчивого равновесия ωK ≥ ωН.

3.17. Для графо-аналитического способа расчета циклограммы рекомендуется такая последовательность;

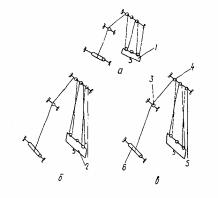

определить исходные данные (на рисунках 6, 7 приведены графики ΔZ = φ(а));

выполнить расчет значения F (9);

вычертить в масштабе расчетную схему (приложение 2). Рекомендуется использовать темплеты стрелы и поднимаемой конструкции с оснасткой, вращая их вокруг точек, изображающих на схеме оси шарниров;

определить по схеме значения (ω, а, Нп.гр, γ, для начального момента подъема;

выполнить расчет значения Р (13). По графику грузоподъемности крана в наклонном режиме (приложение 3), проверить выполнение условий согласно (1), (5). Если условия соблюдены, начать "подъем" темплета конструкции - при этом возрастают значения ω и γ;

по значению γ в любой данный момент подъема определить значение [Р] из графика грузоподъемности крана с наклонным полиспастом (см. приложение 3). Для этого же момента подъема определить по схеме значения Нп.гр и ω;

определить для данного момента подъема значение усилия в грузовом полиспасте Р из уравнения моментов относительно поворотного шарнира конструкции;

проверить для данного момента подъема выполнение условия (5). В случае невыполнения условия, изменяя значения γ и ω необходимым образом, найти такие, при которых фактическое значение М равно или незначительно меньше допускаемого [М]. При этом угол подъема конструкции примет значение ω = ωH

Первый цикл подъема закончен.

В первом цикле подъема необходимо следить, чтобы расстояние от поднимаемой конструкции до стрелы было не меньше установленного значения Δв.

3.18. При расчете второго цикла подъема необходимо опускать темплет стрелы так, чтобы грузовой полиспаст установился параллельно оси стрелы (γ = 0). При этом параметры а, ω, Нп.гр соответствуют началу второго цикла подъема.

Последующие операции выполняются аналогично первому циклу.

|

Рис. 6. Графики ΔZ = φ(а) для крана марки РДК-25: а - при Lcmp = 22,5 м; б - при Lcmp = 25,3 м; в - при Lcmp = 27,5 м; г - при Lcmp =.30,3 м |

Рис. 7. График ΔZ = φ(а) для крана марки МКГ-25 БР при Lcmp = 28,5 м |

Во втором и последующих

циклах подъема следует проверять выполнение условия ![]() , замеряя

значение Lп.гр.

, замеряя

значение Lп.гр.

Результаты замеров и расчетов свести в таблицу по форме, приведенной в приложении 1 (программа подъема), или изобразить на графике рис. 8 (циклограмма подъема).

4. ВЫБОР ТЕХНОЛОГИЧЕСКИХ СХЕМ МОНТАЖА

Оптимальная технологическая схема подъема выбирается, исходя из грузовысотных характеристик конструкции и временной грузоподъемности крана на стреле данной длины.

Классификация схем подъема представлена на рис. 9.

Для применения рекомендуются такие схемы:

1A - подъем до положения неустойчивого равновесия одним краном, строповка за верхнюю часть конструкции;

1Б - подъем до угла ω ≥ 50° одним краном, строповка за верхнюю часть конструкции, с последующим дотягиванием;

1AT - подъем одним краном до положения неустойчивого равновесия, строповка за верхнюю часть конструкции через подъемную траверсу;

1БТ - подъем до угла ω ≥ 50° с одним краном, строповка за верхнюю часть конструкции через подъемную траверсу с последующим дотягиванием;

2А - подъем до положения неустойчивого равновесия двумя кранами, строповка за верхнюю часть конструкции;

2Б - подъем до угла ω ≥ 50° двумя кранами, строповка за верхнюю часть конструкции, с последующим дотягиванием;

2АТ - подъем до положения неустойчивого равновесия двумя кранами, строповка за верхнюю часть конструкции через подъемную траверсу;

2БТ - подъем до угла ω ≥ 50° двумя кранами, строповка за верхнюю часть конструкции через подъемную траверсу, с последующим дотягиванием;

2АЦ - подъем до положения неустойчивого равновесия двумя кранами, строповка за среднюю часть конструкции;

2БЦ - подъем до угла ω ≥ 50° двумя кранами, строповка за среднюю часть конструкции с последующим дотягиванием;

|

|

|

|

Рис. 8. Циклограмма подъема конструкции |

Рис. 9. Классификация схем монтажа |

2АЦТ - подъем до положения неустойчивого равновесия двумя кранами, строповка за среднюю часть конструкции через подъемную траверсу;

2БЦТ - подъем до угла ω ≥ 50° двумя кранами, строповка за среднюю часть конструкции через подъемную траверсу, с последующим дотягиванием.

Подъем конструкции в зависимости от ее грузовысотных параметров может происходить в один или два этапа.

Подъем в два этапа: первый этап - подъем на угол ω достаточный для установки конструкции на подъемную траверсу; второй этап - перестроповка кранов за подъемную траверсу и подъем, до конечного положения.

На графиках 10, 11 представлены результаты расчета параметров конструкций, которые могут быть смонтированы с применением данных технологических схем.

Рис. 10. Область применения технологических схем 2АЦ, 2БЦ, 2БЦТ

Начальные условия, принятые при расчете данных, использованных при построении графиков:

подъемная траверса располагается к оси конструкции под углом, близким к прямому;

наибольшая длина подъемной траверсы;

Нтр = 0,85Lстр;

подъемная траверса присоединяется к поднимаемой конструкции на середине ее высоты не менее, чем на 1 м выше центра массы конструкции.

Рис. 11. Область применения схем 1A, 1Б, 2А, 2Б, 1AT, 1BT, 2AT, 2БТ при работе краном РДК-25

5. БАЛАНСИРОВКА НАГРУЗОК НА СПАРЕННЫЕ КРАНЫ

Схема запасовки грузовых полиспастов спаренных кранов приведена на рис. 12.

При несовпадении скоростей навивки грузового каната на барабаны узел соединения "нулевых нитей" грузовых полиспастов в процессе подъема будет перемещаться в сторону крана с более скоростной лебедкой.

Рис. 12. Схема запасовки грузовых полиспастов спаренных кранов:

1 - блоки оголовника; 2 - грузовая лебедка; 3 - крюковая обойма; 4 - отводной блок; 5 - узел соединения нулевых нитей грузовых полиспастов кранов; 6 - траверса

Когда расстояние между отводным блоком подъемной траверсы и узлом соединения "нулевых нитей" станет равным 1 м, следует отключить более скоростную лебедку и продолжать подъем одной лебедкой, пока узел соединения "нулевых нитей" не займет центральное положение, после чего снова поднимать конструкцию посредством лебедок обоих кранов.

6. ПОДЪЕМНЫЕ ПРИСПОСОБЛЕНИЯ

Опорный шарнир поворотный

Для рулонированных конструкций металлических цилиндрических резервуаров рекомендуется применять шарнирное устройство ГИПРОнефтеспецмонтажа (рис. 13, а).

Для вертикальных аппаратов нефтехимической промышленности рекомендуется применять шарнирное устройство СКВ ВНИИмонтажспецстроя (см. рис.13,б).

Для решетчатых вертикальных металлоконструкций рекомендуется применять шарнирное устройство (см. рис.13, г)

Траверса-стойка

Траверса-стойка применяется при схемах подъема 2АТ, 2БТ. 2АЦТ, 2БЦТ.

Рекомендуемая конструкция траверсы-стойки показана на рис. 13, в.

Рис. 13. Подъемные приспособления: а - шарнирное устройство ГИПРОнефтеспецмонтаж; б - шарнирное устройство СКБ ВНИИмонтажспецстроя; в - опорная траверса-стойка; г - шарнирное устройство; д - молотовидный оголовок; е - опорный кронштейн

Расстояние между узлами строповки траверсы-стойки:

|

T ≥ D + Bкр + 1 |

(25) |

где Вкр = 3,25 м (габаритный размер крана РДК-25); Вкр = 4,30 м (габаритный размер крана МКГ-25 ЕР).

Траверсу-стойку рекомендуется соединять с опорным шарниром поднимаемой конструкции канатными тягами.

Молотовидный оголовник

Рекомендуемая конструкция молотовидного оголовника (см. рис. 13, д) разработана ПКТБ НИИСП Госстроя УССР (р.ч. 760.00.00.000).

Опорный кронштейн

Опорный кронштейн может применяться при схемах подъема 2А, 2Б, а также в качестве опорной траверсы при схемах 2АТ, 2БТ.

Рекомендуемая конструкция кронштейна показана на рис. 13, е.

Расстояние между узлами строповки определяется по формуле (25).

7. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

7.1. Подготовительные работы следует выполнять согласно ВСН 337-74 Минмонтажспецстроя СССР "Указания по монтажу технологического оборудования стреловыми кранами" и в соответствии со следующими требованиями:

а) необходимо произвести переоборудование стрелы (рис. 14);

заменить верхнюю Г-образную секцию стрелы на верхнюю секцию башни крана; установить молотовидный оголовник в шарнир верхней секции башни; установить переднюю тягу, соединяющую молотовидный оголовник с верхней секцией башни и заднюю тягу, соединяющую молотовидный оголовник с основанием стрелы; запасовать грузовой канат соответственно потребной грузоподъемности крана (рис. 15). Канатоемкость крановых лебедок достаточна для приведенных запасовок. При запасовке необходимо применять крюковую обойму, номинальная грузоподъемность которой соответствует потребной грузоподъемности крана.

б) по обе стороны подготовленной к подъему конструкции необходимо установить механизмы боковых расчалок, увязать боковые расчалки за верхнюю часть конструкции (рис. 16). Якоря боковых расчалок следует располагать в плоскости, проходящей по продольной оси опорного шарнира конструкции. При невозможности такого расположения якорей боковые расчалки необходимо якорить через лебедки и попускать расчалки при необходимости, не допуская их натяжения;

Рис. 14. Переоборудование стрелы:

1 - молотовидный оголовник; 2 - передняя тяга; 3 - верхняя секция башни

Рис. 15. Схемы запасовок грузового полиспаста:

а - запасовка при грузоподъемности Q = 25 т; б - запасовка при грузоподъемности Q = 30 т; в - запасовка при работе спаренных кранов; 1 - крюковая обойма Q = 25 м; 2 - крюковая обойма Q = 40 м; 3 - обводной блок оголовника; 4 - передние блоки оголовника; 5 - канат соединения с глухой нитью грузового полиспаста спаренного крана; 6 -грузовая лебедка

Рис. 16. Схема увязки боковых расчалок, тормозного и дотягивающего полиспастов:

1 - тяговой механизм боковой расчалки; 2 - тяговой механизм дотягивающего полиспаста; 3 - конструкция; 4 - тяговой, механизм тормозного полиспаста

в) со стороны верхней части конструкции необходимо установить тяговый механизм тормозного полиспаста, запасовать тормозной полиспаст, увязать его за верхнюю часть конструкции (см. рис. 16);

г) при необходимости дотягивания конструкции по продольной оси аппарата со стороны фундамента необходимо установить тяговый механизм дотягивающего полиспаста, запасовать дотягивающий полиспаст и увязать его за верхнюю часть конструкции согласно схеме, приведенной на рис. 16;

д) основание под установку крана (кранов) следует подготовить так, чтобы уклон плоскости основания в любую сторону не превышал 1°.

7.2. При подъеме конструкции одним краном со строповкой за ее верхнюю часть (схемы 1A - 1Б) необходимо выполнить следующие технологические операции:

установить кран с минимальным вылетом стрелы по оси конструкции у ее верхней части, увязать крюковую обойму за верхнюю часть конструкции (узел строповки);

при ослабленном грузовом полиспасте подъехать краном к конструкции, выдержав между краном и конструкцией (узлом строповки) расчетный зазор ΔZ (см. рисунки 6, 7);

совместить в одной вертикальной плоскости продольные оси стрелы, ходовой части крана, грузового полиспаста и поднимаемой конструкции. Угол наклона стрелы крана из плоскости ее подвеса ψ не должен превышать 1°, отклонение крюковой обоймы от оси стрелы Δd из плоскости подвеса стрелы не должно превышать 100 мм (см. рис. 3);

установить расчетный начальный вылет стрелы крана.

7.3. При подъеме конструкции одним краном со строповкой за подъемную траверсу (схемы 1AT, 1БТ) необходимо выполнить следующие технологические операции:

поднять краном конструкцию на необходимый угол ω;

верхнюю часть траверсы шарнирно соединить с конструкцией, а нижнюю часть соединить с основанием поднимаемой конструкции посредством тросовых тяг;

опустить конструкцию до полного опирания ее на основание через подъемную траверсу и упорные прокладки (основание под установку крана следует подготовить так, чтобы уклон плоскости основания в любую сторону не превышал ψ ≤ 1°);

выполнить операции согласно п. 7.2.

7.4. При подъеме конструкции спаренными кранами (схемы 2А, 2Б, 2БЦ) необходимо выполнить следующие технологические операции:

установить краны согласно п. 7.1 д, против мест увязки крюковых обойм за узлы строповки-, поднимаемой конструкции так, чтобы продольные оси ходовой части, стрелы и грузового полиспаста каждого из кранов, а также ось поднимаемой конструкции находились в параллельных вертикальных плоскостях;

выполнять операции согласно п. 7.2.

7.5. При подъеме конструкции спаренными кранами со строповкой за подъемную траверсу (схемы 2АТ, 2БТ, 2АЦТ, 2БЦТ) выполнять следующие технологические операции:

установить подъемную траверсу - поднять кранами конструкцию на необходимый угол ω; установить подъемную траверсу согласно п. 7.3; выполнить, операции согласно пп. 7.1 д; 7.2 и 7.4.

8. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ КРАНА

Для проверки технического состояния крана необходимо произвести статические испытания с отклоненным в сторону стрелы грузовым полиспастом в следующем порядке:

установить в "нулевую нить" грузового полиспаста динамометр ДПУ-10;

установить кран на строповочную балку так, чтобы строповочный узел находился посредине между гусеницами (рис. 17), стрела расположена вдоль продольной оси крана;

включением лебедки основного подъема натягивать грузовой полиспаст до тех пор, пока показание динамометра не составит 75 кН, что соответствует нагрузке на крюке крана равной 575 кН и в таком положении удерживать нагрузку в течение 10 мин, при этом ограничитель грузоподъемности отключен, вращение поворотной части крана не допускается;

проверить состояние конструкции и узлов оголовника.

Рис. 17. Установка ограничителя грузоподъемности крана:

1 - задняя тяга оголовника; 2 - строповочная балка; 3 - пригруз массой 12 т; 4 – ограничитель грузоподъемности крана

9. ПРОЦЕСС ПОДЪЕМА КОНСТРУКЦИИ

Подъем конструкции необходимо производить в следующем порядке:

установить стрелу крана на расчетный начальный вылет;

попеременным сокращением грузового полиспаста и опусканием стрелы выполнять подъем согласно циклограмме и программе до конечного угла подъема конструкции ωН;

в процессе подъема при необходимости следует совмещать оси стрелы и грузового полиспаста посредством поворота платформы крана;

при подъеме конструкции кранами по схемам 1Б, 1БТ, 2Б, 2БТ, 2БЦ, 2БЦТ (с дотягиванием) до угла ω ≥ 50° включить дотягивающую систему и поднимать конструкцию с ее помощью до положения неустойчивого равновесия;

при подъеме одним краном после включения дотягивающей системы отсоединить крюковую обойму крана от конструкции или траверсы;

при подъеме двумя кранами после включения дотягивающей системы допускается перемещать краны в сторону основания без нагрузки на крюке.

10. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

10.1. Ограничитель грузоподъемности крана (ОГП) следует включить в тягу заднего молотовидного оголовника (см. рис. 17) и отрегулировать ОГП на расчетное усилие срабатывания.

При таком включении ОГП срабатывает при предельном усилии в грузовом полиспасте. Ограничитель грузового момента действует также как и при работе крана в обычном режиме. Для крана МКГ-25 БР целесообразно использовать ОГП-1.

10.2. Краны и такелажная оснастка должны быть испытаны.

10.3. Во время первого цикла подъема зазор между нижним поясом стрелы и крайней точкой поднимаемой конструкции должен быть не менее 0,5 м.

10.4. Контроль усилия на крюке крана осуществляется с помощью динамометра.

10.5. Контроль правильности выполнения программы и циклограммы подъема осуществлять по угломеру, измеряющему угол подъема конструкции; визуально по углу отклонения грузового полиспаста от параллельности стреле; по контрольным приборам крана, показывающим вылет стрелы.

10.6. В процессе подъема при необходимости оси стрелы и грузового полиспаста следует совмещать посредством поворота платформы крана. При расторможенной платформе крана такое совмещение происходит автоматически. В процессе подъема необходимо осуществлять контроль отклонения стрел от вертикали.

10.7. Плотность основания под установку крана должна соответствовать пяти ударам ударника ДорНИИ (6·105 МПа), уклон площадки ψ в любую сторону не более 1°.

ПРИЛОЖЕНИЕ

1

ПРИМЕР РАСЧЕТА ПОДЪЕМА КОНСТРУКЦИИ ОДНИМ КРАНОМ

Исходные данные для расчета:

поднимаемая конструкция - рулон стенки металлического цилиндрического резервуара; кран - марки РДК-25.

Параметры конструкции:

Qk = 58 т, НК = 12 м, hц.т = 6 м, D = 3,0 м, hφ = 0,5 м.

Угол неустойчивого равновесия ωН = 76°.

Согласно рис. 11 по грузовысотным параметрам поднимаемой конструкции определяем схему подъема и длину стрелы крана.

Принятая схема - 1A. Длина стрелы крана Lстр = 22,5 м. Параметры крана приведены на рис. 4.

Нагрузка на крюке крана в начальный момент подъема составит 30 т. По рис. 6 определяем наибольшее значение ΔZ = 0,5 м.

Выполняем расчет циклограммы (программы) подъема в соответствии с разд. 3.

Расчет первого цикла. Начальный момент подъема:

F = Нк + ΔZ + ![]() = 12 + 0,5 + 2,4 =

14,9 м;

= 12 + 0,5 + 2,4 =

14,9 м;

![]() ;

;

;

;

α = α1 - Δα; α = 74о42' - 3o36' = 71o6';

α = Lстр·cos α + hог·sin α + n = 22,5·0,324 + 1·0,946 + 1,45 = 9,68 м.

Ног = Lстр·sin α - hог·sin α + hω = 22,5·0,946 - 1·0,324 + 1,35 = 22,31 м;

Нп.гр = (HK + D tg γH)cos γH = (12 + 3·0,36) 0,941 = 12,3 м;

![]()

[P] ≥ P; 30 т > 28,3 т;

[M0] = QП(a - n) = 6,35(9,68 - 1,45) = 52,26 т·м = 522,6 кН·м;

[MP] = QП(a - в) = 6,35(9,68 – 1,456) = 52,2 т·м = 522 кН·м

![]() ;

;

![]() ;

;

![]() ;

;

![]() = Р·

= Р·![]() = 28,3·0,642 = 18,16 т·м = 181,6 кН·м;

= 28,3·0,642 = 18,16 т·м = 181,6 кН·м;

[М0] ≥ ![]() ; 52,26 т·м

> 18,16 т·м;

; 52,26 т·м

> 18,16 т·м;

![]() ;

;

![]() ;

;

![]() = Р· hп.гр = 28,3·0,18 = 5,1 т·м = 51 кН·м;

= Р· hп.гр = 28,3·0,18 = 5,1 т·м = 51 кН·м;

[М0] ≥ ![]() ; 52,2 т·м

> 5,1 т·м.

; 52,2 т·м

> 5,1 т·м.

Расчет первого цикла. Конец цикла.

hп.гр = НК = 12 м

при

ω = 90о - α;

![]()

= 25,09 т = 250,9 кН

[P] ≥ P; 30 т > 25,05 т;

![]() ;

;

;

;

![]() ;

;

Нп.гр = [(Hог - hφ)tgγ0 + (F - a)]cosγ0 = [(22,31 - 0,5)tg16°08' + (14,9 - 9,68)] cos16°08' = 11,07 м

![]() ;

;

ωК = ω' + γ0 = 22°39' + 16°08' = 38°47';

![]() = Р·

= Р·![]() = 19,1·2,08 = 39,83 т·м

= 398,3 кН·м;

= 19,1·2,08 = 39,83 т·м

= 398,3 кН·м;

[М0] ≥ ![]() ; 52,26 т·м

> 39,83 т·м;

; 52,26 т·м

> 39,83 т·м;

![]() ;

;

![]() ;

;

![]()

![]()

![]() = Р·hп.гр

= 19,12·1,7 = 32,6 т·м = 326 кН·м;

= Р·hп.гр

= 19,12·1,7 = 32,6 т·м = 326 кН·м;

[МР] ≥ ![]() ; 52,26 т·м

> 32,6 т·м;

; 52,26 т·м

> 32,6 т·м;

![]()

![]()

Расчет второго цикла. Начальный момент.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

α = А + β - Δα = 62°09' + 7°27' - 3°36' = 66°;

a = Lстр·cosα + hог·sinα + n = 22,5·cos 66° + 1·sin 66o + 1,45 = 11,51 м;

![]() ;

;

ωi = ν + Δα = 34°34' + 3°36' = 38°10';

Hог = Lстр·sinα - hог cosα + hω = 22,5·sin 66° - 1·cos 66° + 1,35 = 21,5 м;

γН = 90° - α = 90° - 66° = 24°;

Нп.гр = НК·cos(ω - γH) = 12cos(38o10' - 24o) = 11,6 м;

![]() ;

;

[М0] = QП(a - n) = 4,8(11,51 - 1,45) = 48,3 т·м = 483 кН·м;

[МР] = QП(a - в) = 4,8(11,51 - 1,456) = 48,3 т·м = 483 кН·м;

Расчет второго цикла. Конец цикла.

![]() ;

;

;

;

![]() ;

;

![]() ;

;

Нп.гр = [(Hог - hφ)tgγ0 + F - a]cosγ0 = [(21,5 - 0,5)tg19°59' + (14,9 - 11,51)]cos19°59' = 10,36 м;

![]() ;

;

![]() ;

;

ωК = ω' + γ0 = 30°18' + 19°59' = 50°17';

![]() ;

;

![]() = Р·

= Р·![]() = 15·2,25 = 38,3 т·м

= 383 кН·м;

= 15·2,25 = 38,3 т·м

= 383 кН·м;

[М0] ≥ ![]() ; 48,3 т·м

> 38,3 т·м;

; 48,3 т·м

> 38,3 т·м;

![]() ;

;

![]() ;

;

![]() ;

;

![]() = Р·

= Р·![]() = 15·2,1 = 31,6 т·м

= 316 кН·м;

= 15·2,1 = 31,6 т·м

= 316 кН·м;

[МР] ≥ ![]() ; 48,3 т·м

> 31,6 т·м;

; 48,3 т·м

> 31,6 т·м;

![]()

![]() ;

;

![]() = 6 м;

= 6 м;

![]() 12,56 > 6 м;

12,56 > 6 м;

Третий цикл. Начальный момент.

![]() ;

;

т = 13,48 м;

![]() ;

;

![]()

![]() ;

;

α = А + β - Δα = 59°18' + 5o44' - 3°36' = 61°26';

a = Lстр·cosα + hог·sinα + n = 22,5·cos 61°26' + 1·sin 61°26' + 1,45 = 13,09 м;

![]() ;

;

ωi = ν + Δα = 45°43' + 3°36' = 49°19';

Hог = Lстр·sinα - hог cosα + hω = 22,5·sin 61°26' - 1·cos 61°26' + 1,35 = 20,63 м;

γН = 90° - α = 90° - 61°26' = 28°34';

Нп.гр = НК·cos(ω - γH) = 12cos(49°19' - 28°34') = 11,22 м;

![]() ;

;

[М0] = QП(a - n) = 3,8(13,09 - 1,45) = 44,2 т·м = 442 кН·м;

[МР] = QП(a - в) = 3,8(13,09 - 1,456) = 44,2 т·м = 442 кН·м;

Третий цикл. Конец цикла.

![]() ;

;

;

;

![]() ;

;

![]() ;

;

Нп.гр = [(Hог - hφ)tgγ0 + (F - a)]cosγ0 = [(20,63 - 0,5)tg23o15' + (14,9 - 13,09)]cos23o15' = 9,6 м;

![]() ;

;

![]() ;

;

ωК = ω' + γ0 = 37°02' + 23°15' = 60°17';

![]() ;

;

![]() = Р·

= Р·![]() = 10,1·3,08 = 31,1 т·м

= 311 кН·м;

= 10,1·3,08 = 31,1 т·м

= 311 кН·м;

[М0] ≥ ![]() ; 44,2 т·м

> 31,1 т·м;

; 44,2 т·м

> 31,1 т·м;

![]() ;

;

![]() ;

;

![]() ;

;

![]() = Р·

= Р·![]() = 1,83·10,1 = 18,5 т·м

= 185 кН·м;

= 1,83·10,1 = 18,5 т·м

= 185 кН·м;

[МР] ≥ ![]() ; 44,2 т·м

> 18,5 т·м;

; 44,2 т·м

> 18,5 т·м;

![]()

![]() ;

;

![]() ; 10,55 > 6 м;

; 10,55 > 6 м;

Четвертый цикл. Начальный момент.

![]() ;

;

т = 13,48 м;

![]() ;

;

![]()

![]() ;

;

α = А + β - Δα = 55о51' + 4°48' - 3°36' = 57°03';

a = Lстр·cosα + hог·sinα + n = 22,5·cos 57°03' + 1·sin 57°03' + 1,45 = 14,53 м;

![]() ;

;

ωi = ν + Δα = 55°47' + 3°36' = 59°23';

Hог = Lстр·sinα - hог sinα - hω = 22,5·sin 57°03' - 1·cos 57°03' + 1,35 = 19,7 м;

γН = 90° - α = 90° - 57°03' = 32°57';

Нп.гр = НК·cos(ω - γH) = 12·cos(59°23' - 32o57') = 10,75 м;

![]() ;

;

[М0] = Q(a - n) = 3(14,53 - 1,45) = 39,2 т·м = 392 кН·м;

[МР] = Q(a - в) = 3(14,53 - 1,456) = 39,2 т·м = 392 кН·м;

Четвертый цикл. Конец цикла.

![]() ;

;

;

;

![]() ;

;

![]() ;

;

Нп.гр = [(Hог - hφ)tgγ0 + (F - a)]cosγ0 = [(19,7 - 0,5)tg25° + (19,9 - 14,53)]cos25° = 8,45 м;

![]() ;

;

![]() ;

;

ωК = ω' + γ0 = 45°14' + 25° = 70°14';

![]() ;

;

![]() = Р·

= Р·![]() = 4,2·4,1 = 17,2 т·м

= 172 кН·м;

= 4,2·4,1 = 17,2 т·м

= 172 кН·м;

[М0] ≥ ![]() ; 39,2 т·м

> 17,2 т·м;

; 39,2 т·м

> 17,2 т·м;

В четвертом цикле расчетный конечный угол подъема незначительно меньше угла неустойчивого равновесия, а опрокидывающий момент составляет всего 0,44 [MП].

Принимая усилие Р неизменным при подъеме конструкции от ω = 71°41 до ω = 76° и далее, определим наиболее возможное ωК.

![]() ;

;

![]() ;

;

;

;

![]() ;

;

Нп.гр = [(Hог - hφ)tgγ0 + (F - a)]cosγ0 = [(19,7 - 0,5)tg11°01' + (14,9 - 14,53)]cos11°01' = 4,02 м;

![]() ;

;

ωК = ω' + γ0 = 70о24' + 11o01' = 81°25';

ωK > ωH; 81°25' > 76°

Поскольку в подъеме до 86°46' нет необходимости, определим длину грузового полиспаста при ωН = 76°

![]()

![]() ;

;

![]() ; 8,0 > 6 м;

; 8,0 > 6 м;

Результаты расчета представлены в виде программы подъема и циклограммы (см. рис. 8)

Программа подъема

|

№ |

Циклы |

Вылет а, м |

[M0], т·м |

|

[MР], т·м |

|

[P]. т |

Р, т |

ω, град. |

|

I |

Начало |

9,7 |

52,3 |

18,2 |

52,3 |

5,1 |

30 |

26,3 |

- |

|

Конец |

9,7 |

52,3 |

.39,8 |

52,3 |

32,6 |

30 |

19,1 |

38о47' |

|

|

II |

Начало |

11,5 |

48,3 |

- |

48,3 |

- |

30 |

19,0 |

38°10' |

|

Конец |

11,5 |

48,3 |

38,3 |

48,3 |

31,6 |

30 |

15,0 |

50°17' |

|

|

III |

Начало |

13,1 |

44,2 |

- |

44,2 |

- |

30 |

14,3 |

49°19' |

|

Конец |

13,1 |

44,2 |

31,1 |

44,2 |

18,5 |

30 |

10,1 |

60°17' |

|

|

IV |

Начало |

14,5 |

39,2 |

- |

39,2 |

- |

30 |

9,5 |

59°23' |

|

Конец |

14,5 |

39,2 |

- |

39,2 |

- |

30 |

-i |

76°00' |

ПРИЛОЖЕНИЕ

2

ПРИМЕР РАСЧЕТА ПОДЪЕМА КОНСТРУКЦИИ ДВУМЯ КРАНАМИ

Исходные данные для расчета:

поднимаемая конструкция - стабилизатор K-101. Собственная масса 114 т, приведенная масса оснастки 6 т. Кран марки РДК-25. Угол неустойчивого равновесия ωН = 86°.

Стабилизатор опирается на траверсу-стойку (в данном примере рассматриваем второй этап подъема).

Принятая схема подъема - 2АЦТ.

Изготовляем в масштабе темплет* поднимаемой конструкции с опорной траверсой-стойкой (рис. IП). На заготовке схемы подъема устанавливаем темплет в исходное к подъему положение.

* Вместо использования темплетов стрелы и конструкции возможно последовательно прорисовывать на схеме их положения в процессе подъема конструкции.

Помня,

что ![]() = 6 м, графически определяем из схемы

необходимую для подъема конструкции до положения неустойчивого равновесия длину

стрел-кранов Lcmp = 30,3 м, изготовляем в масштабе темплет стрелы крана с молотовидным оголовником.

= 6 м, графически определяем из схемы

необходимую для подъема конструкции до положения неустойчивого равновесия длину

стрел-кранов Lcmp = 30,3 м, изготовляем в масштабе темплет стрелы крана с молотовидным оголовником.

Рис. IП. Параметры поднимаемой конструкции

Нагрузка на крюке крана в начальный момент подъема может быть определена приближенно из уравнений равновесия поднимаемой конструкции. Значения плечей сил определяем из схемы измерением

![]() .

.

По рис. 6 определяем наибольшее значение ΔZ = 0,5 м. Исходя из габаритов строповочного узла траверсы-стойки, принимаем ΔZ = 0,5 м и наносим на схему контур неподвижной части крана.

Для определения начального вылета проводим на схеме дугу из центра опорного шарнира конструкции радиусом:

R = Нстр+ Δв + 0,25 м;

R = 29,15 + 0,5 + 0,25 = 29,9 м.

Устанавливаем темплет стрелы таким образом, чтобы контур "нижнего пояса" темплета прошел по касательной к дуге радиуса R.

Затем путем замеров по схеме и расчетов определяем начальные параметры первого цикла.

а = 6,7 м; γ' = l,6°; Нп.гр = 28,8 м; ω =33,5°.

![]() ;

;

Из графика грузоподъемности определяем [Р] = 30 т при данных а, γ' (см. приложение 3,г).

При "подъеме" темплета конструкции углы γ' и ω возрастают, "подъем" выполнять до совмещения точки строповки А с точкой I траектории (рис. 2П).

В этом положении замеряем по схеме ωK = 51°, Нп.гр = 28„8 м, γ' =1,6°,

![]()

[Р] > Р

Переходим ко второму циклу. Замеряем длину грузового полиспаста Ln.гp. Увеличиваем "вылет" темплета стрелы так, чтобы между точкой строповки А и нижним поясом стрелы оставался зазор Δв + 0,25= 0,75 м.

Из точки С см. рис. 2П) выполняем засечку радиусом Ln.гp. Таким образом, на пересечении траектории точки О с засечкой получаем положение точки 02 в начале второго цикла.

Рис. 2П. Схема подъема стабилизатора К - 101

В этом положении замеряем по схеме

а = 7,5 м; γ' = l°; Нп.гр = 28,9 м; ωК = 50,5°.

![]() ;

;

[Р] = 30 т.

Затем, вращая темплет конструкции до произвольного угла ωk = 60,5°, определяем Нп.гр = 27,2 м; γ' = 4,5°,

![]() ;

;

По графику (приложение 3,г) находим [Р] = 27,5 т.

Считаем второй цикл завершенным.

Описанным выше способом выполняется расчет последующих циклов подъема.

Результаты расчета занести в таблицу.

В конце каждого цикла

необходимо выполнять сравнение значений Lп.гр и ![]() .

.

Программа подъема стабилизатора K-101

|

№ цикла |

а, м |

ω, град. |

Нп.гр, м |

γ', град. |

Р, т |

[Р], т' |

|

|

I |

Начало |

6,7 |

33,5° |

28,8 |

1,6° |

29,6 |

30,0 |

|

Конец |

6,7 |

51° |

28,8 |

0,6° |

21,0 |

30,0 |

|

|

II |

Начало |

7,5 |

50,5° |

28,9 |

1° |

21,0 |

30,0 |

|

Конец |

7,5 |

60,5° |

27,2 |

4,5° |

16,5 |

27,5 |

|

|

III |

Начало |

10,0 |

59,5° |

28,5 |

1,2° |

16,5 |

27,5 |

|

Конец |

10,0 |

71° |

25,2 |

8,5° |

10,4 |

13,0 |

|

|

IV |

Начало |

12,1 |

70° |

27,5 |

2,2° |

10,4 |

30,0 |

|

Конец |

12,1 |

81° |

21,2 |

16,5° |

3,5 |

6,5 |

|

|

V |

Начало |

14,2 |

80° |

26,2 |

5° |

3,5 |

15,5 |

|

Конец |

14,2 |

86° |

20,4 |

18° |

1,0 |

5,5 |

|

ПРИЛОЖЕНИЕ

3

ГРАФИКИ ГРУЗОПОДЪЕМНОСТИ КРАНА С НАКЛОННЫМ ПОЛИСПАСТОМ:

а - РДК-25 при Lстр = 22,5 м; б - РДК-25 при Lстр - 25,3 м; в - РДК-25 при Lстр = 27,5 м; г - РДК-25 при Lстр = 30,3 м; д - МКГ-25 БР при Lстр = 28,5 м; q - кривая грузоподъемности для паспортного режима; а - вылет стрелы, м; Q - грузоподъемность крана, т; γ' - угол отклонения грузового полиспаста от параллельности стреле

СПИСОК ЛИТЕРАТУРЫ

1. Правила производства и приемки работ. Металлические конструкции: СНиП III-18-75,- -М., 1976. - 160 с.

2. Организация, строительного производства: СНиП 3.01.01-85. - М., 1985. - 53 с.

3. Правила устройства и безопасной эксплуатации грузоподъемных кранов ГГТН СССР - М.: Металлургия, 1976. - 190 с.

4. Инструкция по разработке проектов производства механомонтажных работ; ВСН 319-77 / Минмонтажспецстрой СССР, ЦБНТИ.- М., 1978. - 15 с.

5. Инструкция по монтажу сосудов и аппаратов колонного и башенного типа: ВСН 351-75 / Минмонтажспецстрой СССР, ЦБНТИ. -М., 1977. - 42 с.

6. Указания по монтажу технологического оборудования стреловыми кранами: ВСН 337-74 / Минмонтажспецстрой СССР.- М., 1977. - 112 с.

7. Устройства и приспособления монтажные. Методы расчета и проектирования: ОСТ 36-128-85 / Минмонтажспецстрой СССР. - М., 1987. - 50 с.