ООО «ВИП инжиниринг»

Стандарт организации

|

«Согласовано» Технический комитет ТК «строительство» Ростехрегулирование Письмо от 17.03.2008 г. |

«Утверждаю» Генеральный директор ООО «ВИП инжиниринг»__________ В.И. Полянин 24 июня 2008 г. |

Подсистема стальных крепежных изделий

«атон-с» для навесных фасадных систем

Технические условия

СТО 35305799-003-2008

|

«Согласовано»: ООО «Диат-2000» Генеральный директор __________ Е.Ю. Цыкановский |

«Разработано» Главный технолог ООО «ВИП инжиниринг» __________ И.И. Баталов |

|

«Согласовано»: ЗАО «СУ-227 Инжспецстрой» Генеральный директор _______________ В.В. Супонов |

|

|

«Согласовано»: ФГУП «УССТ № 1 при Спецстрое Россиии» ______________ В.И. Петрушин |

|

|

«Согласовано»: Научно информационный Учебно-производственный Центр НИУПЦ «МИО» Генеральный директор ____________ А.Ю. Куренкова |

|

г. Малоярославец

ПРЕДИСЛОВИЕ

Настоящий стандарт организации разработан в соответствии с целями и принципами стандартизации, установленными Федеральным законом от 27.9.2002 г. № 184-ФЗ «О техническом регулировании» и ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Настоящий стандарт устанавливает комплекс требований к стальным крепежным изделиям для навесных фасадных систем. Настоящий стандарт организации:

- разработан в соответствии с основными положениями действующих национальных стандартов, строительных норм и правил;

- регламентирует применение материалов и изделий, используемых в составе конструкций подсистемы для навесных фасадных систем.

- содержит требования, необходимые для оценки продукции внешними сторонами

Настоящий стандарт может быть использован проектирующими, строительными и другими организациями по договору с ООО «ВИП инжиниринг», а также специалистами строительных инспекций.

Положения, содержащиеся в настоящем документе, могут быть в дальнейшем дополнены, изменены или отменены в установленном порядке.

СВЕДЕНИЯ О СТАНДАРТЕ

4. РАЗРАБОТАН группой специалистов ООО «ВИП инжиниринг»

2. ЗАРЕГИСТРИРОВАН __________________ 2008 г.

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом по ООО «ВИП инжиниринг» от ___________2008 г.

4. ВВЕДЕН ВПЕРВЫЕ

Содержание

|

10.ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ Приложение А (справочное) А1. Технические решения Приложение Б (справочное) Рекомендации по монтажу подсистемы стальных крепежных изделий (ПСКИ) АТОН-С

|

СТО 35305799-003-2008

ООО «ВИП инжиниринг»

СТАНДАРТ ОРГАНИЗАЦИИ

ПОДСИСТЕМА

СТАЛЬНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ

«АТОН-С» ДЛЯ НАВЕСНЫХ ФАСАДНЫХ СИСТЕМ

Технические условия

Дата введения 2008.04.01

1. ОБЩИЕ ПОЛОЖЕНИЯ

В настоящем стандарте использованы:

- технические решения конструкций подсистемы стальных крепежных изделий АТОН-С фирмы ООО «ВИП инжиниринг».

- рекомендации по защите от атмосферной коррозии стальных строительных конструкций для крепления сборных плит облицовки наружных стен здания (МИСиС, Москва 2002 г.)

- заключение № 02-06/04 от 30.05.2004 г. по проведению комплексного анализа устойчивости к атмосферной коррозии и определение области применения и относительной долговечности различных металлов и их комбинаций в навесных ограждающих конструкциях в условиях реальных сред применения (НПЦ «ЭкспертКоррМИСиС», Москва 2004 г.)

Компания «ВИП инжиниринг» придерживается концепции применения в несущих конструкциях навесных фасадных систем нержавеющих сталей, как «безальтернативного» решения с позиции надЕжности и долговечности. Конструктивные решения и технология изготовления изделий подсистемы «АТОН-С», исключающая сварочные процессы, позволили расширить спектр применяемых коррозионностойких сталей, а также при высоком качестве соединений сохранить оптимальную рациональность ее использования.

Отличительными особенностями АТОН-С являются конструктивные решения ее основных несущих элементов. Ряд решений, заложенных в подсистеме, позволяет облегчить некоторые локальные задачи при монтаже и гарантировать надежность соединений.

2. ОБЛАСТь ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на подсистему стальных крепежных изделий для навесных фасадных систем различного вида и устанавливает требования по их изготовлению, испытанию, приемке и эксплуатации.

Подсистема стальных крепежных изделий «АТОН-С» (далее ПСКИ) может применяться на зданиях, у которых конструктивные решения наружных стен спроектированы и выполнены с применением материалов, обеспечивающих безопасное и надежное применение системы навесных фасадов.

С целью универсальности применения АТОН-С допускается расширение ассортимента используемых элементов за счет применения изделий других систем (как «Диат», «Олма» и др.), имеющих соответствующее заключение и сертификацию.

Применение ПСКИ «АТОН-С», по указанным в настоящем документе назначению и области, должно осуществляется в соответствии с утвержденной в установленном порядке проектной документацией, разработанной в соответствии с требованиями действующих строительных правил с учетом условий:

- геологических и геофизических

- природно-климатических

- нагрузок и воздействий

- пожарной безопасности

- вида зданий и сооружений

- агрессивности среды

Применение коррозионностойких сталей ограничивается проведением сварочных работ при изготовлении крепежных изделий и конструкций, т.к. требуется соблюдение специальных технологических режимов, что ведет к увеличению трудоемкости. В несущих крепежных изделиях АТОН-С сварные швы исключены, следовательно, нет мест для локального образования коррозии.

Подсистема стальных крепежных изделий «АТОН-С» может применяться в любых климатических регионах с перепадом температур от +80°С до -80°С и максимальной толщиной утеплителя 210 мм

3. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие нормативные и технические документы:

|

1. «Фасадные теплоизоляционные системы с воздушным зазором». Рекомендации по Составу и содержанию документов и материалов, представляемых для технической оценки пригодности продукции, ЦНИИСК им. В.А. Кучеренко, Москва 2004 г. 2 «Рекомендации по проектированию навесных фасадных систем для нового строительства и реконструкции здания», Москомархитектура, Москва 2005 г. 3 Технические рекомендации по проектированию, монтажу и эксплуатации навесных фасадных систем, ТР-161-05, ГУ Центр «ЭНЛАКОМ», Москва 2005 г. |

|

|

«Межгосударственная система стандартизации. Термины и определения». |

|

|

«Стандартизация в Российской Федерации. Стандарты организаций. Общие положения» |

|

|

«Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Общие требования к построению, изложению, оформлению, содержанию и обозначению» |

|

|

«Штангенциркули. Технические условия» |

|

|

«Линейки металлические. Технические условия» |

|

|

«Паронит и прокладки из него. Техусловия» |

|

|

10 ГОСТ 577-68 |

«Индикаторы часового типа. Технические условия» |

|

11 ГОСТ 3749-77 |

«Угольники металлические. Технические условия» |

|

12 ГОСТ 5378-88 |

«Угломер с нониусом. Технические условия» |

|

13 ГОСТ 5582-75 |

«Прокат тонколистовой из стали коррозионностойкой, жаростойкой и жаропрочной» |

|

14 ГОСТ 5632-72 |

«Сталь коррозионностойкая и жаропрочная» |

|

15 ГОСТ 7502-98 |

«Рулетки металлические. Технические условия» |

|

«Труба холоднокатаная электросварная» |

|

|

17 ГОСТ 13837-79 |

«Динамометры общего назначения. Технические условия» |

|

«Материалы лакокрасочные. Методы определения адгезии» |

|

|

«Машины, приборы и другие технические изделия Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды» |

|

|

20 ГОСТ

25347-82 |

«Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» |

|

«Надежность строительных конструкций и оснований. Основные положения по расчету». |

|

|

22 ГОСТ 52246-2004 |

|

|

23 ГОСТ 7.039-74 |

«Коррозионная агрессивность атмосферы» |

|

24 ГОСТ 7.301-86 |

«Покрытия металлические и неметаллические неорганические. Общие требования» |

|

25 ГОСТ 7.401-86 |

«Полимерные порошковые покрытия» |

|

26 ГОСТ 7.402-86 |

«Полимерные порошковые покрытия. Требования к поверхности» |

|

27 ОСТ 105-541-78 |

«Штативы индикаторные и стойки. Технические условия» |

|

«Стальные конструкции» |

|

|

«Нагрузки и воздействия» |

|

|

«Защита строительных конструкций от коррозии» |

|

|

«Несущие и ограждающие конструкции» |

|

|

«Жилые здания» |

|

|

«Общественные здания и сооружения» |

|

|

«Безопасность труда в строительстве. Часть 1. Общие положения» |

|

|

«Безопасность труда в строительстве Часть 2. Общие положения» |

|

|

«Пожарная безопасность зданий и сооружений» |

|

|

«Тепловая защита зданий» |

|

|

38. СНиП 31-01-2003 |

«Здания жилые многоквартирные» |

|

39. СНиП 31-02-2001 |

«Дома жилые одноквартирные» |

|

40. СНиП 31-03-2001 |

«Производственные здания» |

|

41. СНиП 31-04-2001 |

«Складские здания» |

|

42 СТО 35305799-002-2008 |

«Организация и проведение входного контроля. ООО ВИП инжиниринг.» |

Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (и классификаторов), составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

4.ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующие термины с соответствующими определениями:

а) облицовка (outer lining panel, facing slab): Защитно-декоративный экран, устанавливаемый при помощи ПСКИ на несущую конструкцию здания на относе от слоя теплоизоляции и обеспечивающий в системе навесного фасада решение архитектурных задач и защиту внутренних конструкций от атмосферных воздействий;

б) утеплитель (lagging): слой теплоизоляционного материала, устанавливаемый на несущей конструкции здания и предназначенный для эффективной звуко- и теплоизоляции всех типов жилых, общественных и жилых зданий.

в) воздушный зазор (air gap): Активный воздушный канал (прослойка) между утеплителем и внутренней поверхностью облицовки. Естественные перемещения (свободная циркуляция) воздушных масс в канале, активность которых определяется конфигурацией направляющих профилей, обеспечивает условия для отвода влаги из утеплителя и стен, сохраняя оптимальную температуру внутри здания, в самых жестких условиях;

г) подсистема (siding support): Совокупность стальных крепежных и конструктивных элементов предназначенных для надежного крепления облицовки и теплоизоляции к стене(строительному основанию)

е) кронштейн (hearer): Один из основных крепежных несущих элементов ПСКИ, воспринимающий в процессе эксплуатации статические и динамические нагрузки и обеспечивающий, за счет изменяемой длины, возможность установки подоблицовочной конструкции при значительных неровностях стены;

ж) анкеровочные элементы (anchor bolt, raw plug anchor): различные типы дюбелей, шурупов и анкеров, обеспечивающие крепление кронштейнов к строительному основанию, имеющие диаметр и длину (глубину установки) в зависимости от горизонтальной нагрузки и материала

з) направляющая (guide arm): конструктивный несущий элемент ПСКИ, изготовленный из коррозионностойкой стали либо из малоуглеродистой оцинкованной стали с полимерным покрытием, имеющий вертикальное (горизонтальное) расположение и предназначенный для установки деталей, крепящих элементы облицовки;

и) кляммер (capping): Крепежный элемент конструкции ПСКИ, устанавливаемый на направляющую, изготовленный из коррозионностойкой стали, предназначенный для фиксации (видимого и скрытого типа) в качестве облицовки плитных материалов (керамогранит, натуральный камень и т.п.)

Специальная конструкция кляммера обеспечивает межплиточный зазор, препятствующий образованию конденсата на внутренней поверхности декоративного экрана, и позволяет компенсировать температурные деформации плит облицовки, без образования температурных напряжений;

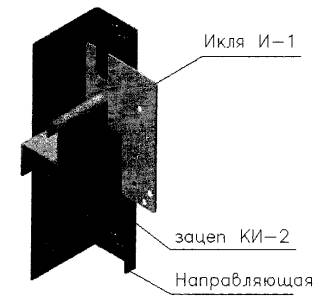

и) икля (скоба-зацеп) (fixing hold): Специальный крепежный элемент, используемый для крепления в качестве облицовки кассет и панелей из композитных материалов и устанавливаемый непосредственно на кассету или панель.

к) зацеп (fixing): крепежный элемент (устанавливается на направляющую) для фиксации кассет и панелей при помощи икли на направляющую;

л) прижим утеплителя (press lagging): элемент комплектации подсистемы для обеспечения прилегания защитного покрытия утеплителя и самого утеплителя к строительному основанию.

______________

Нумерация соответствует источнику

5.СПЕЦИФИКАЦИЯ ИЗДЕЛИЙ*

Таблица 1. Общий вид и материалы изделий.

|

№ |

Обозначение |

Наименование |

Материал |

Общий вид |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Cc-1A |

Стойка |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

2 |

Cc-1 |

Стойка |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

3 |

Cr-1 |

Стойка |

12Х18Н10Т 08X18 AISI 430 AISi 439 |

|

|

5 |

Bc-1 |

Вставка |

12Х18Н10Т 08X18 AISI 430 AISi 439 |

|

|

5 |

Bc-2 |

Вставка |

12X18H10T 08X18 AISI 430 AISI 439 |

|

|

6 |

Bг-1 |

Вставка |

12X18H10T 08X18 AISI 430 AISI 439 |

|

|

7 |

ПН-1В |

|

12Х18Н10Т 08X18 AISI 430 AISI 439 Ст.08ПС ОЦ с полимерным покрытием 08X18 AISI 430 AISI 439 |

|

|

ПН-1ВП |

Направляющая |

Ст.08ПС ОЦ с полимерным покрытием |

||

|

8 |

ПН-3 |

|

12Х18Н10Т 08X18 AISI 430 AISI 439 Ст.08ПС ОЦ с полимерным покрытием 08X18 AISI 430 AISI 439

|

|

|

ПН-3П |

Направляющая |

СТ.08ПС ОЦ с полимерным покрытием |

||

|

9 |

П-1 |

Прижим утеплителя |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

10 |

Шс-1 |

Шайба специальная |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

11 |

З-1 |

Зажим |

12X18H10T 08X18 AISI 430 AISI 439 |

|

|

12 |

И-1 |

икля |

12X18H10T 08X18 AISI 430 AISI 439 |

|

|

13 |

КИ-2 |

зацеп |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

14 |

КИ-3 |

кляммер рядовой |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

15 |

K-4 |

Кляммер концевой |

12Х18Н10Т 08X18 AISI 430 AISI 439

|

|

|

16 |

Пр-1 |

Прокладка |

Паронит |

|

|

17 |

Пр-2 |

Прокладка |

Паронит |

|

|

18 |

Ск-1 Ск-1П |

Скоба |

12Х18Н10Т 08X18 AISI 430 AISI 439 Ст.08ПС ОЦ с полимерным покрытием 08X18 AISI 430 AISI 439 |

|

|

Ст.08ПС ОЦ с полимерным покрытием |

||||

|

19 |

КЛ-17 |

Кляммерный профиль под натуральный камень (концевой) |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

20 |

КЛ-18-1 |

Кляммерный профиль под натуральный камень (рядовой) |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

21 |

КЛ-18-2 |

Кляммерный профиль под натуральный камень (рядовой) |

12Х18Н10Т 08X18 AISI 430 AISI 439 |

|

|

22 |

КЛ-18 |

Кляммерный профиль под натуральный камень (рядовой) |

12X18H10T 08X18 AISI 430 AISI 439 |

|

|

23 |

КИ-3 |

Зацеп |

12X18H10T 08X18 AISI 430 AISI 439 |

|

|

24 |

СТ-1 СТ-1П |

Стойка |

12X18H10T 08X18 AISI 430 AISI 439 СТ.08ПСОЦ с полимерным покрытием |

|

|

25 |

Уг-1 Уг-1П |

Уголок |

12X18H10T 08X18 AISI 430 AISI 439 Ст.08ПСОЦ с полимерным покрытием |

|

|

26 |

СЛ-1 |

Слив |

12Х18Н10Т 08X18 AISI 430 AISI 439 СТ.08ПСОЦ с полимерным покрытием |

|

*Примечание:

1. В спецификацию не включены стандартные детали крепления навесных конструкций к строительному основанию (анкеры, анкерные дюбели, тарельчатые дюбели), а также детали для жесткой фиксации соединений изделий на строительном объекте (заклепки вытяжные, самонарезающие винты, кольца, шайбы и болты).

Комплектацию проводит монтажная организация согласно проекта.

2 Спецификацию комплекта крепежных стальных изделий под определенный заказ уточняют в договоре на поставку.

6.ТРЕБОВАНИЯ К ИЗДЕЛИЯМ

6.1 Кронштейны круглые составные КС

6.1.1 Типы кронштейнов

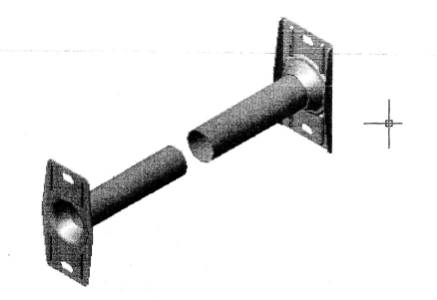

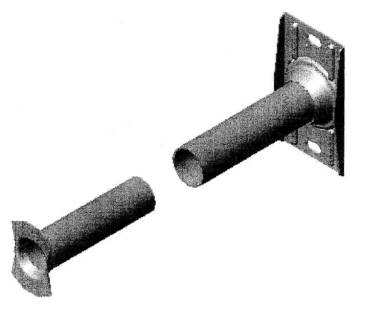

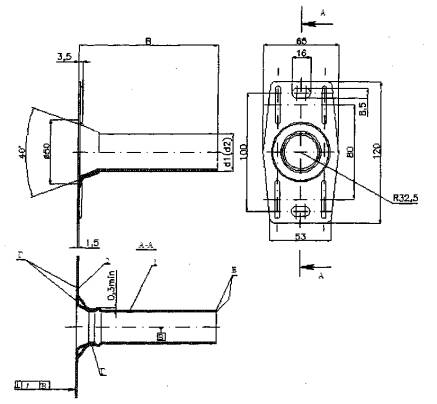

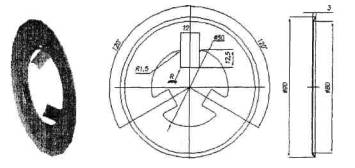

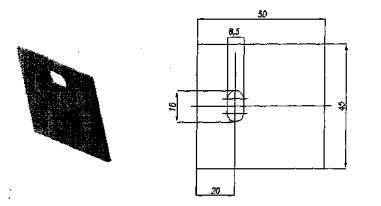

Кронштейны изготавливаются двух типов: КС-3 со вставкой Вс-1 и стойкой Сс-1

Рисунок 1 - КС-3

КС-4 со вставкой Вс-2 и стойкой Сс-1

Рисунок 2 - кронштейн КС-4

Обозначение кронштейна: кронштейн KC-3×D/d×A×B

где КС-3 или КС-4 модификация

D - наружный диаметр стойки, мм

d - наружный диаметр вставки, мм

А - длина стойки, мм

В - длина вставки, мм

По соглашению изготовителя с потребителем стойки и вставки могут изготавливаться других длин в пределах 90≤А(В)≤200

Стойки и вставки длиной более 200 мм изготавливаются по отдельным чертежам и по дополнительному соглашению с заказчиком.

При дополнительных соглашениях вставки и стойки могут быть изготовлены при других соотношениях диаметров труб в пределах Ø27≤D(d) ≤Ø38

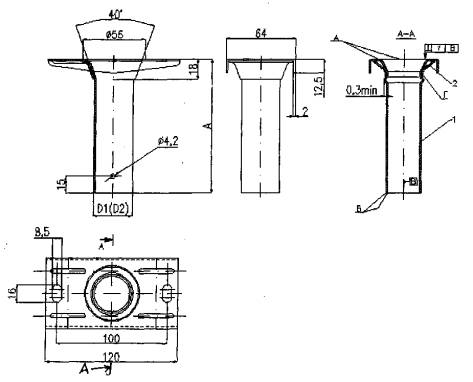

6.1.2 Параметры стоек Сс-1

Поверхность А детали поз.1 не должна выступать за поверхность А детали поз.2.

На поверхностях А и Г детали поз. 2 не должно быть разрывов и трещин.

На торцевых кромках Б детали поз. 1 не допускаются заусенцы и деформирование цилиндрической поверхности.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

Таблица 2. Параметры стоек круглых

|

Марка по спецификации |

Параметры |

||

|

А (мм) |

D1=35(мм) |

D2=31,75(мм) |

|

|

Масса (кг) |

|||

|

Сс-1 |

|

|

|

|

100 |

0,29 |

0,25 |

|

|

120 |

0,31 |

0,27 |

|

|

140 |

0,33 |

0,3 |

|

|

160 |

0,35 |

0,32 |

|

|

180 |

0,38 |

0,34 |

|

|

200 |

0,4 |

0,36 |

|

Обозначение стойки: Cc-1-D-A

где: Сс-1 - марка по спецификации

D - наружный диаметр стойки (или 35, или 31,75)

А - длина стойки

Пример обозначения стойки Сс-1 с наружным диаметром 35 мм, длиной 160 мм:

стойка Сс-1-35-160.

6.1.3 Параметры вставок Вс-1

Поверхность А детали поз. 1 не должна выступать за поверхность А детали поз.2.

На поверхностях А и Г детали поз. 2 не должно быть разрывов и трещин.

На торцевых кромках Б детали поз. 1 не допускаются заусенцы и деформирование цилиндрической поверхности.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

Таблица 3. Параметры вставок круглых

|

Марка по спецификации |

Параметры |

||

|

В (мм) |

d1=31,75 (мм) |

d2=28 (мм) |

|

|

Масса (кг) |

|||

|

Вс-1 |

|

|

|

|

100 |

0,24 |

0,22 |

|

|

110 |

0,25 |

0,23 |

|

|

130 |

0,27 |

0,25 |

|

|

140 |

0,28 |

0,26 |

|

Обозначение вставки: Bc-1-d-B

где: Вс-1 - марка по спецификации

d - наружный диаметр вставки (или 31,75 или 28)

В - длина вставки

Пример обозначения вставки Вс-1 с наружным диаметром 32 мм, длиной 130 мм:

вставка Вс-1-32-130.

6.1.4 Параметры вставок Вс-2

На поверхностях А и Г детали не должно быть разрывов и трещин.

На торцевых кромках Б не допускаются заусенцы и деформирование цилиндрической поверхности.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

Таблица 4. Параметры вставок круглых

|

Марка по спецификации |

Параметры |

||

|

В (мм) |

d1=31,75 (мм) |

d2=28 (мм) |

|

|

Масса (кг) |

|||

|

Вс-2 |

|

|

|

|

100 |

0,13 |

0,12 |

|

|

110 |

0,15 |

0,13 |

|

|

130 |

0,17 |

0,15 |

|

|

140 |

0,18 |

0,16 |

|

Обозначение вставки: Bc-2-d-B

где: Вс-2 - марка по спецификации

d - наружный диаметр вставки (или 31,75 или 28)

В - длина вставки

Пример обозначения вставки Вс-2 с наружным диаметром 32 мм, длиной 130 мм:

вставка Вс-2-32-130.

6.1.5 Механические характеристики кронштейнов КС приведены в табл.5

|

№ |

Наименование показателя |

Значение |

|

1 |

Коэффициент жесткости К (Ø32/Ø28 для Сс-1 А), не более |

2×10-4 (КГ-1) |

|

2 |

Коэффициент жесткости К (Ø35/Ø32 для Сс-1 А), не более |

1,8×10-4 (КГ-1) |

|

3 |

Коэффициент жесткости К (Ø32/Ø28 для Сс-1) не более, |

1,65×10-4 (КГ-1) |

|

4 |

Коэффициент жесткости К (Ø35/Ø32 для Сс-1), не более |

1,52×10-4 (КГ-1) |

|

5 |

Усилие вырыва вставки из стойки (2 стальных заклепки), кг, не менее |

1150 |

|

6 |

Усилие вырыва вставки из стойки (4 пуклевки), кг, не менее |

1330 |

K=ΔL/P×L где ΔL - вертикальное перемещение точки приложения нагрузки

[ΔL]=2 мм - допустимое вертикальное перемещение конца вставки на вылете L (мм)

Р - усилие (кг) на вылете L (м); из этого следует [Р] = 2/K×L,

где [Р] - предельная нагрузка на вылете L (м)

Примечание. Вылет - расстояние от стены до конца вставки

[Методы испытания: п. 9.3.3.1 (рис. 39) и п. 9.3.3.2 (рис. 40)]

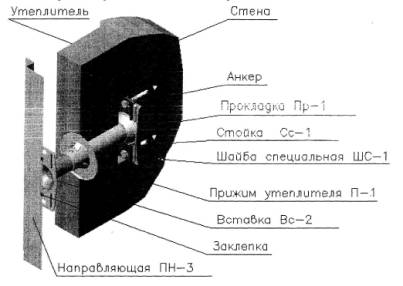

6.1.6 Комплектность поставки.

6.1.61 В комплект поставки кронштейна входит:

- стойка и вставка (согласно типу кронштейна)

- паронитовая прокладка Пр-1…………..1 шт.

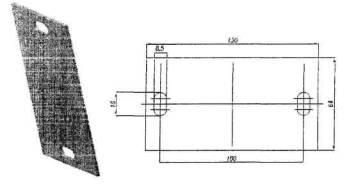

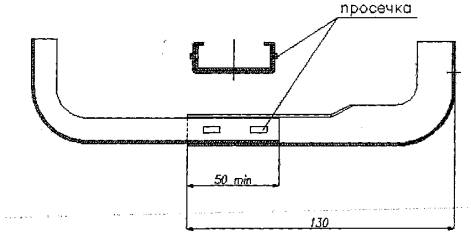

Рисунок 6 - паронитовая прокладка Пр-1

- Шайба специальная Шс-1……………2 шт.

Рисунок 7 - шайба специальная Шс-1

- прижим утеплителя П-1……………….1 шт.

(поставка по согласованию с заказчиком)

Рисунок 8 - прижим утеплителя П-1

6.1.62 Материалы комплектующих:

- паронитовая прокладка (Пр-1) - паронит ПМБ 2,0 ГОСТ 481-80

- шайба специальная (ШС-1) - лист 2 (сталь 12Х18Н10Т или 08X18)

- прижим утеплителя (П-1) - лист 0,5 (сталь 12X18Н10Т или 08X18)

Допускается замена импортными аналогами: AISI 430 или AISI 439

6.1.63 На поверхностях деталей не должно быть разрывов и трещин.

На торцевых кромках не допускаются заусенцы

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по H14 остальных по j10.

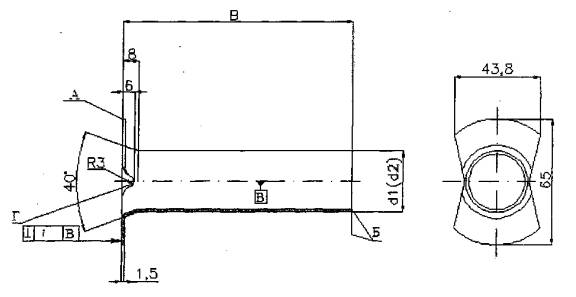

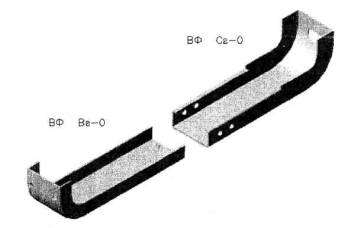

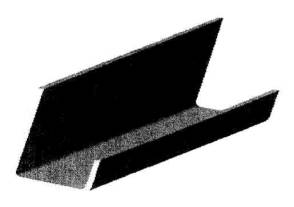

6.2 Кронштейн гнутый составной КГ-1

6.2.1. Кронштейны состоят из вставок Вг-1 и стоек Сг-1

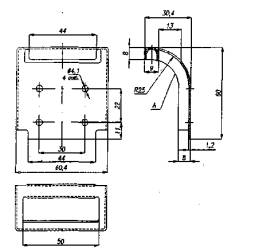

Рисунок 9 - кронштейн гнутый составной КГ-1

Обозначение кронштейна: кронштейн КГ-1-А×В

Где: КГ-1 - марка по спецификации

А - длина стойки

В - длина вставки

Пример обозначения кронштейна КГ-1 с длиной стойки 160 мм и длиной вставки 130 мм:

кронштейн КГ-1-160×130.

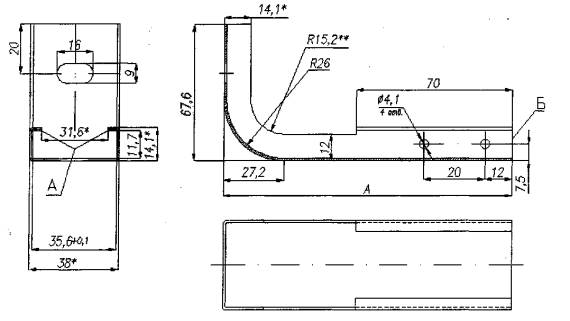

6.2.2 Параметры стоек Сг-1

Рисунок 10 - стойка Сг-1

На кромках А и торце Б не допускаются заусенцы, забоины и вмятины

В области гиба на ребро R15,2** допускаются гофры и деформированные потертости.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14 остальных по j10.

__________

* Размеры для справок

Таблица 6. Параметры стоек гнутых

|

Марка по спецификации |

А (мм) |

Масса (кг) |

|

Сг-1 |

130 |

0,13 |

|

140 |

0,13 |

|

|

150 |

0,14 |

|

|

160 |

0,15 |

Обозначение стойки: Сг-1-А

где: Сг-1 - марка по спецификации

А - длина стойки

Пример обозначения стойки Сг с длиной 160мм: стойка Сг-1-160.

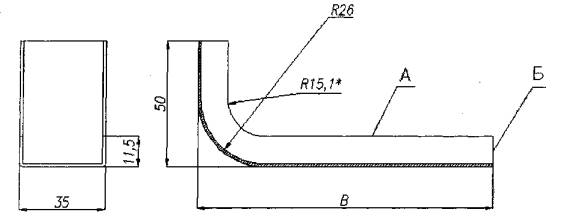

6.2.3 Параметры вставок Вг-1

Рисунок 11 - вставка Вг-1

На кромках А и торце Б не допускаются заусенцы, забоины и вмятины

В области гиба на ребро R15,2** допускаются гофры и деформированные потертости.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14,остальных по j10.

__________

* Размеры для справок

Таблица 7. Параметры вставок гнутых

|

Марка по спецификации |

В (мм) |

Масса (кг) |

|

Вг-1 |

|

|

|

80 |

0,07 |

|

|

90 |

0,08 |

|

|

100 |

0,08 |

|

|

110 |

0,09 |

|

|

120 |

0,1 |

|

|

130 |

0,1 |

|

|

140 |

0,11 |

|

|

150 |

0,11 |

|

|

|

|

Обозначение вставки: Вг-1-В

где: Вг-1 - марка по спецификации

В - длина вставки

Пример обозначения вставки Вг с длиной 100 мм: вставка Вг-1-100.

6.2.4 Механические характеристики кронштейнов КГ приведены в табл.8

|

№ |

Наименование показателя |

Значение |

|

1 |

Коэффициент жесткости, К, не более |

3,8×10-4 (КГ-1) |

|

2 |

Усилие вырыва вставки из стойки (2 заклепки), кг, не менее |

1100 |

|

3 |

Усилие вырыва вставки из стойки (4 пуклевки), кг, не менее |

800 |

K=ΔL/P×L где ΔL - вертикальное перемещение точки приложения нагрузки

[ΔL]=2 мм - допустимое вертикальное перемещение конца вставки на вылете L (мм)

Р - усилие (кг) на вылете L (м); из этого следует [Р] = 2/K×L,

где [Р] - предельная нагрузка на вылете L (м)

Примечание. Вылет - расстояние от стены до конца вставки

[Методы испытания: п. 9.3.4.1 (рис. 41) и п. 9.3.4.2 (рис. 42)]

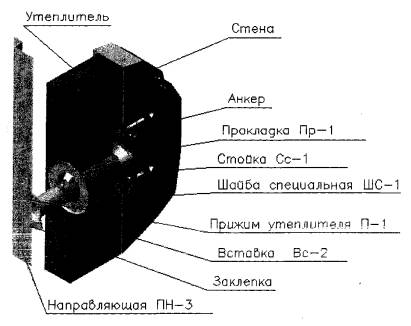

6.2.5 Комплектность поставки.

6.2.51 В комплект поставки кронштейна входит:

- стойка и вставка (согласно состава кронштейна)

- паронитовая прокладка Пр-2…………1 шт.

Рисунок 12 - паронитовая прокладка Пр-2

- Шайба специальная Шс-1……………1 шт.

Рисунок 13 - шайба специальная Шс-1

6.2.52 Материалы комплектующих:

Паронитовая прокладка (Пр-2) - паронит ПМБ 2,0 ГОСТ 481-80

Шайба специальная (ШС-1) -лист 2 (сталь 12Х18Н10Т или 08X18 ГОСТ 5632-72)

Допускается замена импортными аналогами: A1SI 430 или AISI 439

6.2.53 На поверхностях деталей не должно быть разрывов и трещин.

На торцевых кромках не допускаются заусенцы

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по H14, остальных по j10.

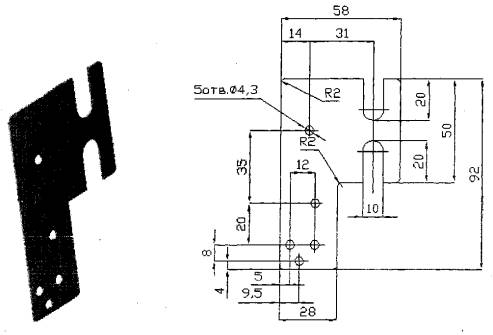

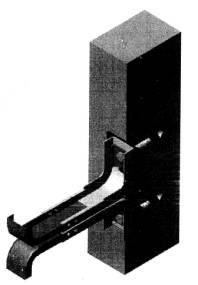

6.3 Зацеп КИ-2

6.3.1. Основные параметры и размеры.

Рисунок 14 - зацеп КИ-2

На кромках не допускаются заусенцы, забоины и вмятины

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по H14 остальных по j10.

Обозначение зацепа: зацепа КИ-2

6.3.2 Механические характеристики зацепа приведены в табл. 9

|

№ |

Наименование показателя |

Значение |

|

1 |

Коэффициент жесткости зацепа, К не более |

0,2×10-4 (КГ-1) |

|

2 |

Вертикальная нагрузка, кг, не менее |

48 |

|

3 |

Горизонтальная нагрузка, кг, не менее |

54 |

|

4 |

Масса, кг |

0,05 |

K=ΔL/P×L где ΔL - вертикальное перемещение точки приложения нагрузки

[ΔL]=2 мм - допустимое вертикальное перемещение конца вставки на вылете L (мм)

Р - усилие (кг) на вылете L (м); из этого следует [Р] = 2/K×L,

где [Р] - предельная нагрузка на вылете L (м)

Примечание. Вылет - расстояние от стены до точки приложения индикатора (точка М)

[Методы испытания: п. 9.3.5 (рис. 43)]

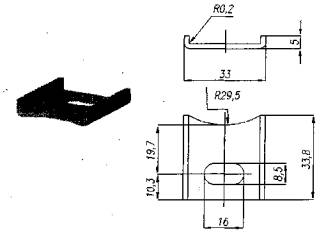

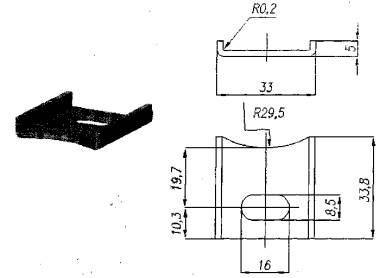

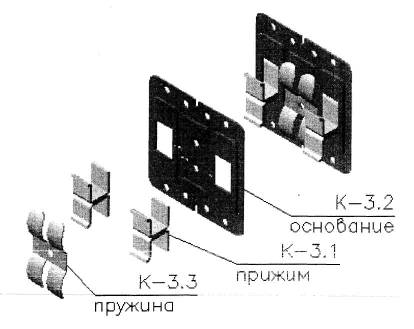

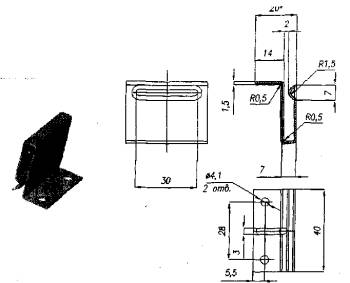

6.4 Кляммер рядовой К-3

6.4.1 Конструкция и состав кляммера

Рисунок 15 - состав кляммера рядового К-3

Обозначение кляммера: кляммер рядовой K-3-RAL

где: К-3 - марка по спецификации

RAL - номер цвета окраски прижимов

Окрашивается только прижимы К-3.1 согласно требованиям дизайна облицовки

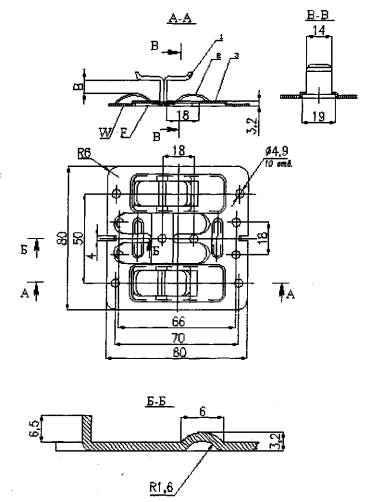

6.4.2 Основные параметры и размеры кляммера в сборе

1 - прижим (К-3.1) 2 - пружина (К-3.3) 3 - основание (К-3.2)

Рисунок 16 - Кляммер рядовой в сборе

6.4.21 Поверхность F прижима (поз. 1) не должна выступать за плоскость поверхности W основания (поз. 3)

6.4.22 Не допускаются заусенцы и забоины в прямоугольных отверстиях основания (поз. 3)

6.4.23 Не допускаются заусенцы на кромках прижима (поз. 1)

6.4.24 Допускаются следы контактной (точечной) сварки в местах технологической сварки прижимов между собой.

6.4.25 Прижим должен без заеданий (с люфтом не более 0,2 мм) двигаться в прямоугольных отверстиях основания.

6.4.3 Механические характеристики кляммера приведены в табл. 10

|

№ |

Наименование показателей |

Значение |

|

1 |

Коэффициент жесткости кляммера К, не более |

0,2×10-4 (КГ-1) |

|

2 |

Допускаемая толщина закрепляемой керамогранитной плитки, мм |

от 8 до 10 |

|

3 |

Свободный ход прижимов кляммера, мм |

18 |

|

4 |

Масса кляммера в сборе, кг |

0,108 |

K=ΔL/P×L где ΔL - вертикальное перемещение точки приложения нагрузки

[ΔL]=2 мм - допустимое вертикальное перемещение конца вставки на вылете L (мм)

Р - усилие (кг) на вылете L (м); из этого следует [Р] = 2/K×L,

где [Р] - предельная нагрузка на вылете L (м)

Примечание. Вылет - расстояние от стены до точки приложения индикатора

[Методы испытания: п. 9.3.7 (рис. 45)]

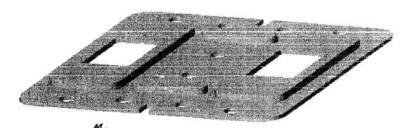

6.4.4 Комплектность поставки кляммера

6.4.41 В комплект поставки кляммера входит:

- основание К-3.2 …. 1 шт.

Рисунок 17 - основание кляммера рядового

- Прижим К-3.1 (окрашенные) …………2 шт.

Рисунок 18 - прижимы кляммера рядового

- Пружина К-3.3 …………….1 шт.

Рисунок 19- пружина кляммера рядового

6.4.42 Материалы комплектующих

- основание (К-3.2)-лист 1,2 (сталь 12Х18Н10Тили 08X18)

- прижим (К-3.1) - лист 1,5 (сталь 12Х18Н10Т или 08X18)

- пружина (К-3.3) - лист 0,5 (сталь 12Х18Н10Т или 08X18)

Допускается замена импортными аналогами: AISI 430 или AISI 439

6.4.43 На поверхностях деталей не должно быть разрывов и трещин.

На торцевых кромках не допускаются заусенцы

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭБ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

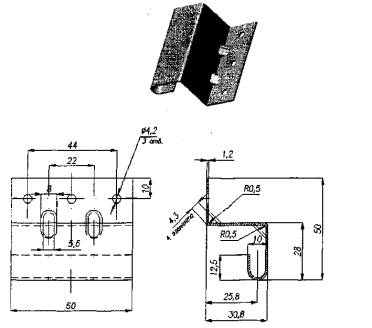

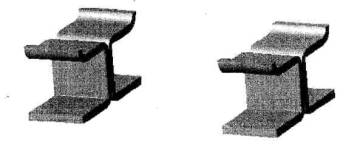

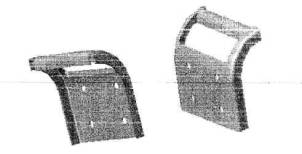

6.5 Кляммер концевой К-4

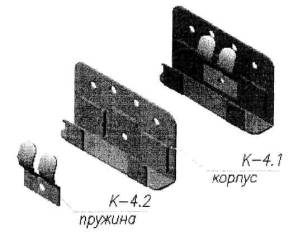

6.5.1 Конструкция и состав кляммера концевого

Рисунок 20 - Кляммер концевой

Обозначение кляммера : кляммер концевой K-4-RAL

где: К-4 - марка по спецификации

RAL - номер цвета окраски корпуса

Окрашивается только корпус кляммера согласно требованиям дизайна облицовки

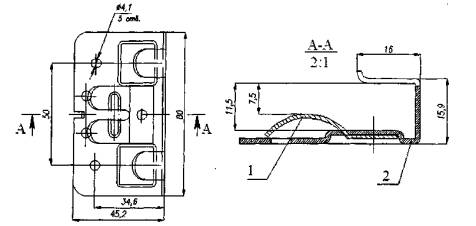

6.5.2 Основные параметры и размеры кляммера в сборе

1- пружина (К-4.2) . 2- корпус (К-4.1)

Рисунок 21 - Кляммер концевой в сборе

Не допускаются заусенцы и забоины на кромках корпуса и пружины

6.5.3 Механические характеристики кляммера приведены в табл. 11

Таблица 11

|

№ |

Наименование показателей |

Значение |

|

1 |

Коэффициент жесткости кляммера К, не более |

0,2×10-4 (КГ-1) |

|

2 |

Допускаемая толщина закрепляемой керамогранитной плитки, мм |

От 8 до 10 |

|

3 |

Масса кляммера в сборе, кг |

0,058 |

K=ΔL/P×L где ΔL - вертикальное перемещение точки приложения нагрузки

[ΔL]=2 мм - допустимое вертикальное перемещение конца вставки на вылете L (мм)

Р - усилие (кг) на вылете L (м); из этого следует [Р] = 2/K×L,

где [Р] - предельная нагрузка на вылете L (м)

Примечание. Вылет - расстояние от стены до точки приложения индикатора

[Методы испытания: п. 9.3.8 (рис. 46)]

6.5.4 Комплектность поставки кляммера

6.5.41 В комплект поставки кляммера входит:

- корпус К-4.1 …. 1 шт

Рисунок 22 - корпус кляммера концевого

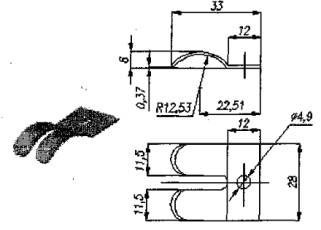

- пружина К-4.2 ………….1 шт.

Рисунок 23 - пружина кляммера концевого

6.5.42 Материалы комплектующих

- корпус (К-4.1)-лист 1,2 (сталь 12Х18Н10Тили 08X18)

- пружина (К-4.2) - лист 0,5 (сталь 12Х18Н10Т или 08X18)

Допускается замена импортными аналогами: AISI 430 или AISI 439

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

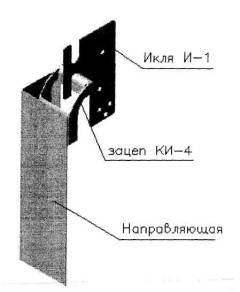

6.6 Зацеп КИ-4

6.6.1 Основные параметры и размеры.

Рисунок 24 - зацеп КИ-4

На ребрах в месте гиба А допускаются гофры и деформированные потертости

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

6.6.2 Обозначение зацепа: зацеп КИ-4

6.6.3 Механические характеристики зацепа КИ-4 приведены в табл. 12

|

№ |

Наименование показателей |

Значение |

|

1 |

Коэффициент жесткости зацепа икли К, не более |

0,2×10-4 (КГ-1) |

|

2 |

Вертикальная нагрузка, кг, не менее |

72 |

|

3 |

Горизонтальная нагрузка, кг, не менее |

69 |

|

4 |

Масса, кг |

0,05 |

K=ΔL/P×L где ΔL - вертикальное перемещение точки приложения нагрузки

[ΔL]=2 мм - допустимое вертикальное перемещение конца вставки на вылете L (мм)

Р - усилие (кг) на вылете L (м); из этого следует [Р] = 2/K×L,

где [Р] - предельная нагрузка на вылете L (м)

Примечание. Вылет - расстояние от стены до точки приложения индикатора (точка М)

[Методы испытания: п. 9.3.5 (рис. 44)]

6.7. Зажим З-1

Зажим служит для фиксации панелей-кассет из композита между собой для плотного прилегания друг к другу горизонтальных торцов при монтаже по вертикали.

6.7.1 Основные параметры и размеры.

Рисунок 25 - зажим З-1

Не допускаются заусенцы на кромках зажима.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по H14, остальных по j10.

Масса зажима 0,04 кг

6.7.2 Обозначение зажима: зажим З-1

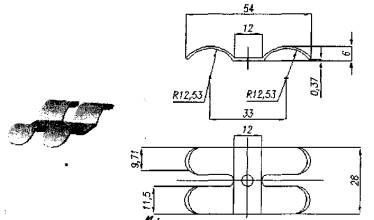

6.8 Икля И-1

6.8.1 Основные параметры и размеры.

Рисунок 26 - икля

Не допускаются заусенцы на кромках икли.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по H14, остальных по j10.

Масса икли 0,028 кг

6.8.2 Обозначение икли: икля И-1

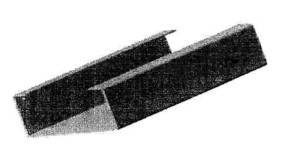

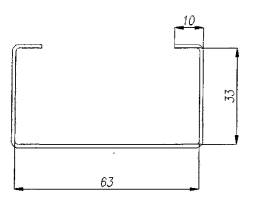

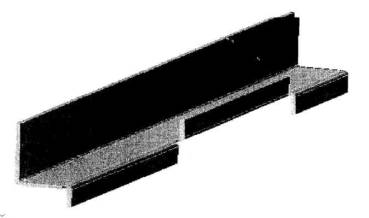

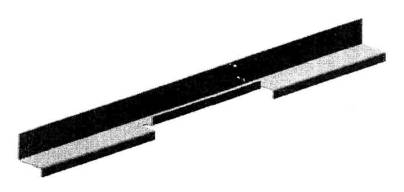

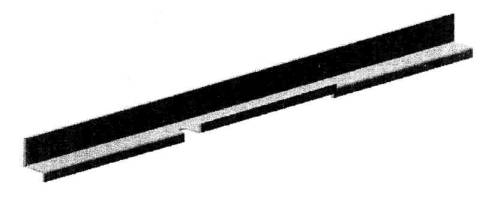

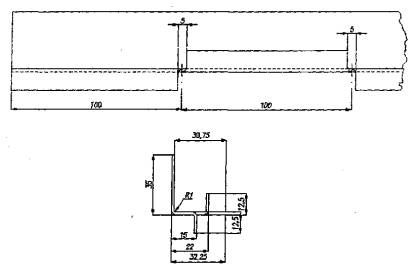

6.9 Направляющая ПН-1B

Рисунок 27 - направляющая ПН-1В

Рисунок 28 - сечение профиля направляющей ПН-1В

Материалами для изготовления профиля являются: холоднокатаный лист из коррозионностойких (нержавеющих) сталей 12Х18Н10Т или 08X18 толщиной:

S=1,2 мм. Допускается замена импортными аналогами: AISI 430 или AISI 437.

Может изготавливаться из оцинкованной листовой стали 08ПС-ХП-МТ-НР-1 с последующим полиэфирным порошковым покрытием толщиной 45 мкм

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

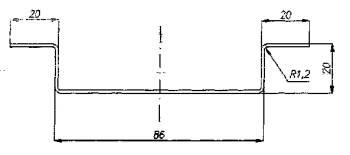

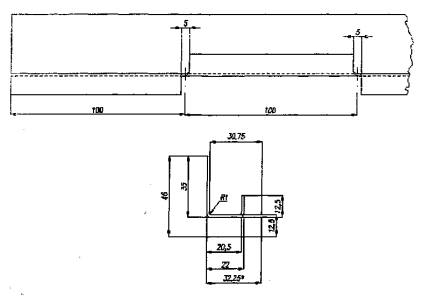

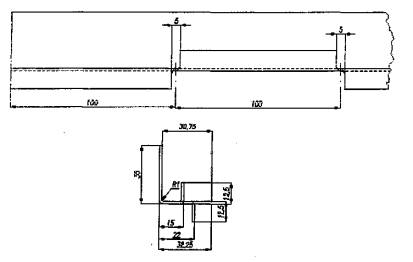

6.10 Направляющая ПН-3

Рисунок 29 - направляющая ПН-3

Рисунок 30 - сечение профиля направляющей ПН-3

Материалами для изготовления профиля являются: холоднокатаный лист из коррозионностойких (нержавеющих) сталей 12Х18Н10Т или 08X18 толщиной:

S=1,2 мм. Допускается замена импортными аналогами: AISI 430 или AISI 437.

Может изготавливаться из оцинкованной листовой стали 08ПС-ХП-МТ-НР-1 с последующим полиэфирным порошковым покрытием толщиной 45 мкм

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

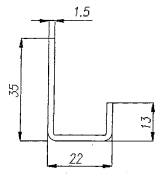

6.11 Кляммерный профиль под натуральный камень КЛ-17

Рисунок 31 - кляммерный профиль КЛ-17

Рисунок 32 - сечение кляммерного профиля

Длина профиля кляммера 2000 мм

Материалами для изготовления профиля являются: холоднокатаный лист из коррозионностойких (нержавеющих) сталей 12Х18Н10Т или 08X18 толщиной:

S=1,5 мм. Допускается замена импортными аналогами: AISI 430 или AISI 437.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

Кляммерный профиль под натуральный камень КЛ-18

Рисунок 33 - кляммерный профиль КЛ-18

Рисунок 34 - основные размеры кляммерного профиля КЛ-18

Длина профиля кляммера 2000 мм

Материалами для изготовления профиля являются: холоднокатаный лист из коррозионностойких (нержавеющих) сталей 12Х18Н10Т или 08X18 толщиной:

S=1,5 мм. Допускается замена импортными аналогами: AISI 430 или AISI 437.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

6.13 Кляммерный профиль под натуральный камень КЛ-18-1

Рисунок 35 - кляммерный профиль КЛ-18-1

Рисунок 36 - основные размеры кляммерного профиля КЛ-18-1

Длина профиля кляммера 2000 мм

Материалами для изготовления профиля являются: холоднокатаный лист из коррозионностойких (нержавеющих) сталей 12Х18Н10Т или 08X18 толщиной:

S=1,5 мм. Допускается замена импортными аналогами: AISI 430 или AISI 437.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

6.14 Кляммерный профиль под натуральный камень КЛ-18-2

Рисунок 37 - кляммерный профиль КЛ-18-2

Рисунок 38 - основные размеры кляммерного профиля КЛ-18-2

Длина профиля кляммера 2000 мм

Материалами для изготовления профиля являются: холоднокатаный лист из коррозионностойких (нержавеющих) сталей 12Х18Н10Т или 08X18 толщиной:

S=1,5 мм. Допускается замена импортными аналогами: AISI 430 или AISI 437.

Предельные отклонение размеров назначаются согласно ГОСТ 25347-82 (СТ СЭВ 144-88):

охватываемых по h14, охватывающих по Н14, остальных по j10.

6.15 Требования к конструкциям

6.15.1 Крепежные изделия подсистемы и комплектующие изготавливается в климатическом исполнении В1 ГОСТ 15150 для эксплуатации на наружных и внутренних поверхностях стен при температуре воздуха от -80°С до +80°С с верхним пределом значения относительной влажности 95% при температуре +80°С и среднеагрессивной степенью воздействия среды на всей территории страны для применения в многоэтажных, 1 или 2 степени огнестойкости зданий с учетом требований:

СНиП 2.08.01-89 «Жилые здания»

СНиП 2.08.02-89 «Общественные здания и сооружения»

СНиП 31-01-2001 - СНиП 31-04-2001 «Жилые, производственные и складские здания»

СНиП 21-01-97 «Пожарная безопасность зданий и сооружений»

СНиП 23-02-2003 «Тепловая защита зданий»

6.15.2 ПСКИ при эксплуатации должна быть устойчива к воздействию допустимых нагрузок, температурно-влажному воздействию и воздействию химически агрессивных сред (см. табл. 20)

Таблица 20.

|

Материал деталей |

Срок службы (не менее, лет) в условиях эксплуатации (характеристика среды по ГОСТ 7.039-74) |

||

|

Условно-чистая слабоагрессивная среда |

Городская промышленная среда средней агрессивности |

Городская приморская среда средней агрессивности |

|

|

Коррозионностойкая сталь аустенитного типа |

50 |

40 |

30* |

|

Коррозионностойкая сталь ферритного типа |

50 |

40 |

20 |

|

Оцинкованная углеродистая сталь с полимерным покрытием |

50 |

30 |

30 |

_____________

* в условиях приморской городской среды средней агрессивности при удалении от кромки морской воды от 500м и более при применении стали 12X18H10T - до 50 лет.

Примечание. Срок службы изделий в реальных условиях эксплуатации может быть увеличен на основании результатов контрольных обследований фасадных конструкций. При использовании стальных оцинкованных направляющих с полимерным покрытием рекомендуется через каждые 15 лет эксплуатации производить вскрытие отдельных участков фасадной системы для контроля состояния защитного покрытия.

6.15.3 Варианты соединений в несущих конструкциях подсистемы должны быть клепанными, они устанавливаются в проектно-конструкторской документации, но не менее 2-х заклепок из нержавеющих сталей на одно соединение при наружном диаметре заклепки не менее 4 мм.

Клепаные соединения должны обеспечивать плотное, безлюфтовое соединение деталей при расчетных значениях эксплуатационных нагрузок.

Образование отверстий следует проводить пробивкой или сверлением.

Соединение элементов может производиться штампованными заклепками (пуклевками) при монтаже и при изготовлении некоторых сборочных изделий в заводских условиях.

6.15.4 Узел крепления кронштейна и направляющей должен выдерживать срезающее усилие не менее (кгс):

- при соединении на одной заклепке (одной пуклевке) ………………….320

- при соединении на двух заклепках (на двух пуклевках) ……………….650

- при соединении на четырех заклепках (на четырех пуклевках) ……….900

Нагрузка на изгиб (кг) при деформации кронштейна (стойка со вставкой) 2 мм (плечо нагрузки 285 мм) должна быть не менее:

- при соединении на одной заклепке (одной пуклевки) ………………….9

- при соединении на двух заклепках (двух пуклевок) ……………………11

- при соединении на четырех заклепках (четырех пуклевок) ……………14

6.15.5 Клепаное соединение на стальной заклепке с наружным диаметром Ø4 (например, заклепка А2/А2 4,0×8 - ММА, Италия) или штампованной заклепке (пукле) при соединении стальных деталей с толщиной 1,2 мм должно удовлетворять следующим требованиям:

а) усилие разрушения (при работе заклепки на срез), кг, не менее ……..160

б) усилие отрыва при симметричном растяжении, кг, не менее …………140

в) усилие отрыва при несимметричном растяжение, кг, не менее ……….110

6.15.6 Кляммер концевой и концевой кляммерный профиль под нижней частью элемента облицовки должен выдерживать приложение вертикальной нагрузки, значение которой не менее чем в 1,5 раза превышает расчетное значение нагрузки (расчетное значение нагрузки включает в себя массу облицовочного элемента и массу льда при его обледенении), без остаточного люфта.

6.15.7 Кронштейны должны выдерживать в закрепленном рабочем положении следующую нагрузку не менее Р (кг) на вылете (плече) L (мм) без остаточного люфта и остаточной деформации с прогибом не более 2 мм:

Таблица 21. Соотношения между нагрузкой и размером плеча ее приложения для КС-1

|

Кронштейны с стойкой Сс-1А Ø35 |

||

|

Р (кг) |

S (мм) |

Соединение стойка-вставка заклепочное или пуклевочное специальным инструментом |

|

121 |

100 |

|

|

78 |

150 |

|

|

64 |

200 |

|

|

50 |

250 |

|

|

45 |

300 |

|

|

Кронштейны с стойкой Сс-1 Ø32 |

||

|

Р (кг) |

S (мм) |

Соединение стойка-вставка заклепочное или пуклевочное специальным инструментом |

|

121 |

100 |

|

|

78 |

150 |

|

|

64 |

200 |

|

|

50 |

250 |

|

|

45 |

300 |

|

|

Кронштейны с стойкой Сс-1 Ø35 |

||

|

Р (кг) |

S (мм) |

Соединение стойка-вставка заклепочное или пуклевочное специальным инструментом |

|

148 |

100 |

|

|

91 |

150 |

|

|

78 |

200 |

|

|

59 |

250 |

|

|

48 |

300 |

|

Таблица 22. Соотношения между нагрузкой и размером плеча ее приложения для КГ-1

|

Кронштейны гнутые Кг-1 |

||

|

Р (кг) |

L (мм) |

Соединение стойка-вставка заклепочное или пуклевочное специальным инструментом |

|

52,6 |

100 |

|

|

35,1 |

150 |

|

|

26,3 |

200 |

|

|

21,1 |

250 |

|

|

|

|

|

6.15.8 Вставки кронштейнов КС и КГ должны свободно двигаться в стойках. Посадка должна быть с односторонним зазором 0,1≤ Z ≤0,3.

6.15.9 Фрагмент комплекта крепежных стальных изделий с установочными облицовочными элементами должен выдерживать одновременное приложение нагрузок:

- вертикальной нагрузки, превышающей в 1,5 раза расчетное значение нагрузки (расчетное значение нагрузки включает в себя общую массу элементов облицовки и массу льда при их облединении)

- горизонтальной нагрузки, приложенной к центрам элементов в направлении «от стены», значением, определяемым из расчета по условиям проектной документации на конкретный строительный объект (имитация наибольшего ветрового давления).

После снятия нагрузки конструкция должна сохранять свою целостность и работоспособность: соединения не должны иметь разрушений и остаточных люфтов, провисание элементов облицовки по отношению к их положению до приложения нагрузки не должно превышать 2 мм.

6.15.10 На изделиях после покраски покрытие не должно иметь пропусков, пузырей, трещин и цветовых переходов.

6.16 Упаковка и маркировка.

6.16.1 Кронштейны в собранном виде (вставка и стойка) и их комплектующие укладываются в отдельные тары.

6.16.2 Кляммера и их составляющие укладываются в отдельные тары.

6.16.3 Мелкие крепежные изделия укладываются в отдельные тары.

6.16.4 На боку тары крепится этикетка на которой наносится:

- марка производителя

- обозначение изделия

- количество

- номер заказа

- адрес получателя

для концевых и рядовых кляммеров на этикетке в пункте «обозначение изделия» дополнительно указывается цвет окраски (RAL)

6.16.5 Длинномерные изделия, как направляющие и кляммерные профиля, собираются в пачку по 10 штук и стягиваются через картонные прокладки в 3-х местах упаковочным скотчем.

6.16.6 На пачку крепится этикетка (см. п. 6.16.4). Для оцинкованных изделий на этикетке в пункте «обозначение изделия» дополнительно указывается цвет окраски (RAL)

6.8.22 Условия упаковки должны обеспечить предохранение изделий от загрязнения, деформаций и механических повреждений.

7.ТРЕБОВАНИЯ К МАТЕРАЛАМ

Все материалы и стандартные комплектующие должны иметь сертификат производителя

7.1 Марку стали устанавливают в рабочих чертежах технической документации предприятия изготовителя, соответствующими испытаниями, расчетами, техническими свидетельствами, учитывающими эксплуатационные нагрузки и воздействия согласно строительным нормативам.

7.2 Материалом для изготовления стоек (поз. 1 рис. 3) и вставок (поз. 1 рис. 4 и рис. 5) кронштейнов КС является холоднокатаная электросварная труба по ГОСТ 11068-81 с толщиной стенки 1,5 мм.

7.3 Материалом для изготовления вышеуказанных труб, составных частей КС и других изделий служит холоднокатаный лист назначенной толщины по ГОСТ 5582-75.

7.4 Марки сталей, используемые для изготовления изделий по настоящему стандарту, и их характеристики приводятся в таблице 13

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

|

Марка стали (ГОСТ 5632-72) |

|

12Х18Н10Т 08X18 |

AISI 430 AISI 439 |

|

Класс точности |

|

аустенитная |

ферритная |

|

Содержание углерода |

% |

0,8-0,12 |

0,12 |

|

Временное сопротивление при растяжении, не менее |

МПа |

510 |

400 |

|

Предел текучести при растяжении, не менее |

МПа |

200 |

240 |

|

Относительное удлинение при разрыве, не менее |

% |

40 |

35 |

|

Коэффициент линейного расширения |

1/°С |

12×10-6 |

|

|

Ударная вязкость при температуре -40°С |

Дж/см2 |

45 |

|

Согласно техническим условиям изготовления труб и листов, на поверхностях изделий допускаются: царапины, следы правки, следы зачистки дефектов.

7.5 Для варианта изготовления несущих направляющих используется сталь с характеристиками по таблице 14

Таблица 14

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

Марка стали (ГОСТ 52246-2004) |

|

08ПС-ХП |

|

Временное сопротивление при растяжении, не менее |

МПа |

230 |

|

Предел текучести при растяжении, не менее |

МПа |

380 |

|

Относительное удлинение при разрыве, не менее |

% |

22 |

|

Коэффициент линейного расширения |

1/°С |

|

|

Класс и толщина цинкового слоя |

мкм |

1 класс 18 |

7.6 Поверхности деталей из оцинкованной углеродистой стали дополнительно защищают полимерным порошковым покрытием по ГОСТ 7.401, требования приведены в таблице 15

Таблица 15

|

Наименование показателя |

Единица измерения |

*3начение показателя |

|

Толщина покрытия |

мкм |

45 |

|

Адгезия, не более |

баллы |

2 |

|

Твердость по Бухгольцу |

усл. ед. |

80 |

|

Эластичность при изгибе, не менее |

мм |

5 |

|

Эластичность при растяжение, не менее |

мм |

5 |

|

Коррозионная стойкость, не менее |

|

|

|

- в нейтральном слое |

Ч |

1000 |

|

- тест МАХА |

|

48 |

|

Интервал температур при эксплуатации: |

|

|

|

-положительная (не ниже) |

°С |

+80° С* |

|

-отрицательная (не ниже) |

|

-50° С* |

|

______ *- справочные значения Примечание. Требования к поверхности перед нанесением покрытий (устанавливают в технической документации согласно требований ГОСТ 7.301, ГОСТ 7.402 и СНиП 2.03.11-85 |

||

7.7 Для теплоизоляции между строительным основанием и несущими крепежными элементами (кронштейнами) устанавливаются прокладки из паронитового листа

Таблица 16. Характеристики паронита

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

Плотность |

г/см3 |

1,8-2,0 |

|

Толщина листа |

мм |

2 |

|

Условная прочность при разрыве, не менее |

МПа |

18 |

|

Сжимаемость при давлении, не более |

% |

4.15 |

|

Восстанавливаемость после снятия давления 35 МПа (350 кгс/см2) |

% |

35 |

7.8 Характеристики крепежных стандартных изделий

7.8.1 Основные характеристики заклепок приведены в таблице 17:

|

Описание заклепки |

Расчетное допускаемое усилие на одну заклепку (н), не менее |

|

Цилиндрическая заклепка из оцинкованной углеродистой стали с однородной полукруглой головкой, внутри цилиндра расположен стальной стержень-баут с полукруглой головкой |

Растяжение ……1200 Срез …………….1000 |

|

Цилиндрическая заклепка из коррозионностойкой стали с полукруглой головкой, внутри цилиндра расположен стальной стержень-баут из коррозионностойкой стали с полукруглой головкой |

Растяжение …….1900 Срез …………….1600 |

7.8.2 Основные показатели анкерных дюбелей приведены в таблице 18:

Таблица 18

|

Материал основания |

Плотность материала основания |

Класс дюбеля по допускаемому выдергивающему усилию из тяжелого бетона |

Единица измерения |

||||

|

1 |

2 |

3 |

4 |

5 |

|||

|

Тяжелый бетон |

до 2500 кг/м3 |

0,5 |

1,4 |

1,6 |

- |

1,8 |

кН |

|

Легкий бетон |

до 1800 кг/м3 |

|

|

0,3 |

0,5 |

0,7 |

кН |

|

Легкий бетон (газобетон) |

до 900 кг/м3 |

0,25 0,2 |

0,25 0,3 |

0,25 - |

0,25 0,3 |

0,5 0,4 |

кН |

|

Кладка из полнотелого кирпича |

до 2000 кг/м3 |

0,5 |

0,8 |

0,8 |

- |

0,8 |

кН |

|

Кладка из пустотелого кирпича |

до 1800 кг/м3 |

|

|

0,6 |

0,6 |

0,6 |

кН |

|

Трехслойные панели из тяжелого бетона |

до 2500 кг/м3 |

0,25 |

0,4 |

0,4 |

0,4 |

|

кН |

Тип анкерных дюбелей для крепления кронштейнов определяют расчетом, исходя из конкретных условий строительства, прочности основания, высоты здания, конструктивных решений и других факторов. Расчет анкерных дюбелей производят для двух зон здания: рядовой и крайней, прилегающей к углу, для которой значение ветрового напора принимают с учетом повышающего динамического коэффициента. Ширину крайней зоны принимают 0,1 длины (ширины) здания, но не менее 15 м. Расчеты необходимо выполнять с учетом повышенных ветровых и гололедных (обледенение облицовочных элементов) нагрузок.

7.8.3 Основные технические показатели тарельчатых дюбелей приведены в таблице 17:

Таблица 17.

|

Вид дюбеля |

Материал ограждающих конструкций |

Глубина анкеровки (мм) |

Длина дюбеля (мм) |

Диаметр (мм) |

Допускаемое выдергивающее усилие (кН) |

|

|

Дюбеля |

Держателя |

|||||

|

Забивной |

Массивный материал (бетон В15, кирпич и камни, керамические полнотелые, кирпич и камни, силикатные полнотелые, трехслойные панели) при толщине наружного бетонного слоя не менее 40 мм |

50 |

100-340 |

8 |

60 |

0,25 |

|

Винтовой с обычной распорной зоной |

Тоже |

50 |

100-341 |

8; 10 |

60 |

0,5 |

|

Винтовой с увеличенной распорной зоной |

Пустотелый кирпич и легкий бетон |

90 |

120-340 |

8; 11 |

60 |

0,2 |

|

Винтовой для пустотелых материалов |

Пенобетон, газобетон плотностью от 600 кг/м3 |

110 |

150-340 |

8 |

60 |

0,2 |

8. ПРАВИЛА ПРИЕМКИ

В процессе изготовления все стальные крепежные изделия подсистемы подвергаются следующим видам контроля.

8.1 Входной контроль всех поступающих материалов для изготовления крепежных элементов. Входной контроль осуществляется на основании методики и правил регламентированных в стандарте организации СТО 35305799-002-2008 «Организация и проведение входного контроля». Стандарт определяет порядок принятия материалов и передачу их в производство после проведения соответствующих мероприятий.

8.2 Операционный контроль осуществляется на протяжении всего технологического процесса в конце каждой операции выборочным методом по регламенту технологических показателей соответствующими мерительными инструментами и визуальным наблюдением.

8.3. Крепежные изделия подвергаются следующим испытаниям:

- Приемо-сдаточным

- Периодическим

- Типовым

8.3.1 Приемо-сдаточным испытания подвергается каждая партия согласно техническим требованиям, указанных в конструкторской документации на эти изделия. Испытаниям подвергаются 3 изделия из партии.

8.3.2 Партией изделия считается изделия выполненные из одной марки материала (согласно сертификата) в течении одной смены, при условии одной наладки оборудования.

8.3.3 Приемосдаточные и периодические испытания проводят в соответствии с таблицей 23.

|

№ |

Наименование показателя |

Номер пункта требования |

Вид испытания |

Периодичность контроля (не реже) |

Номер пункта метода испытания |

|

|

Приемо-сдаточные |

Периодические испытания |

|||||

|

1 |

Геометрические размеры, отклонения размеров и отклонение от формы |

Согласно требованиям конструкторской документации |

+ |

- |

Каждая партия |

Измерительный инструмент 11.2 |

|

2 |

Механические характеристики |

п. 6.1.5 (п. 1-4) |

- |

+ |

1 раз в месяц |

11.3.2; 12.2.1; |

|

п. 6.2.4 (п. 1) |

12.3.1; |

|||||

|

п. 5.3.2; п. 6.4.3; |

12.4; 12.5; 12.6; |

|||||

|

12.7 |

||||||

|

3 |

Фиксация вставки и стойки: |

|

- |

+ |

1 раз в месяц |

11.3.2 |

|

КС |

п. 6.1.5 (п. 5) |

12.2.2 |

||||

|

КГ |

п. 6.2.4 (п. 2) |

12.3.2 |

||||

|

4 |

Соединение с направляющей: |

10.2 - 10.5 |

- |

+ |

1 раз в месяц |

|

|

а |

кронштейнов |

|

||||

|

б |

кляммер К-3 |

11.3.2 |

||||

|

б |

кляммер К-4 |

12.8.2.2-1 |

||||

|

б |

зацеп КИ-2 |

12.8.2.2-2 |

||||

|

б |

зацеп КИ-3 |

|

||||

|

5 |

Качество полимерного покрытия |

12.8.1.4 |

+ |

- |

Каждая партия |

визуально 11.2 |

|

6 |

Комплектность, маркировка, упаковка |

6.1.7; 6.2.6; |

+ |

- |

Каждая партия |

визуально 11.2 |

|

6.3.4; 6.4.5; |

||||||

|

6.5.5; 6.6.4; |

||||||

________

*- срок службы по коррозионностойкости изделий подтверждают только при проведении типовых испытаний.

При неудовлетворительных результатах испытаний хотя бы одного изделия из трех выбранных, проводят испытания всей партии.

8.4 Типовые испытания проводятся при изменении конструкции, замене марки материала, технологии изготовления по утвержденному регламенту предприятия изготовителя.

8.5 Все виды контроля и приемо-сдаточных испытаний проводит служба контроля и качества (СКиК) ООО «ВИП инжиниринг». По результатам испытаний составляется протокол.

8.6 Периодические испытания проводят в испытательных центрах (лабораториях), аккредитованных на право проведения испытаний такого типа.

9. МЕТОДЫ ИСПЫТАНИЯ

9.1 Общие положения для подсистемы стальных крепежных изделий.

9.1.1 Изделия должны быть испытаны на соответствие требованиям настоящего стандарта, конструкторской документации и условиям договоров (контрактов) на изготовление.

9.1.2 Испытание покупных стандартных крепежных деталей (заклепки и анкеровочные элементы) в программу не входит. Комплектация стандартными крепежными изделиями (заклепки и анкеровочные элементы) производится на монтаже заказчиком согласно проекту.

9.1.3 Входной контроль материалов и комплектующих покупных изделий производят путем проверки соответствия их характеристик требованиям договоров на их поставку и нормативно-технической документации с использованием методов контроля, установленных в НТД.

9.1.4 Измерительные средства должны быть поверены в органах государственной метрологической службы.

9.2 Методы контроля при проведении приемосдаточных испытаний.

9.2.1 При выполнении измерений, а также отклонений от номинальной формы следует руководствоваться требованиями конструкторской, технологической документации и требованиям настоящего стандарта.

Используемые инструменты:

- рулетки 2 и 3 класса ГОСТ 7502-98

- металлическая линейка ГОСТ 427-75

- штангенциркуль ГОСТ 166-89

- угольник ГОСТ 3749-77

- угломер с нониусом ГОСТ 5378-88

9.2.2 Внешний вид изделий проверяют визуально на соответствие образцу-эталону, утвержденному в установленном порядке, и согласно техническим требованиям настоящего стандарта.

9.2.3 Внешний вид полимерных покрытий проверяют визуально невооруженным взглядом на соответствие цвета требованиям заказчика в сравнении с эталонным образцом цветовой гаммы.

9.2.4 Адгезию порошковых и лакокрасочных покрытий определяют методом решетчатых надрезов по ГОСТ 15140.

9.2.5 Подвижность соединение вставки и стойки кронштейна проверяют вручную и щупом по НД

9.2.6 Комплектность, упаковку и маркировку проверяют визуально на соответствие требованиям настоящего стандарта.

9.3 Методы контроля при проведении периодических испытаний.

9.3.1 Периодические испытания проводят с целью проверки соответствия изделия всем механическим характеристикам, обусловленных в настоящем стандарте. Испытаниям подвергаются 3 изделия из партии.

Средства контроля для проведения типовых испытаний:

- Стенд для создания нагрузки (разработка производителя)

- Динамометр от 0 до 2000 кг ДПУ-20-1 ГОСТ 13837-79

- Индикатор часового типа (0,01 мм) ИЧ 05 ГОСТ 577-68

- Штатив индикаторный ОСТ 105-541-78

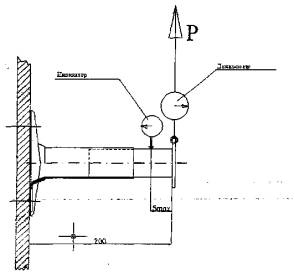

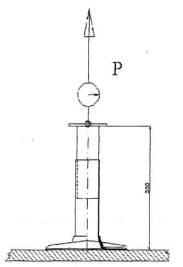

9.3.2.1 Испытания проводят следующим образом. Все изделия, которые подвергаются испытаниям закрепляются на стенде согласно их штатному креплению на монтаже.

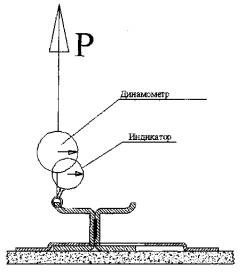

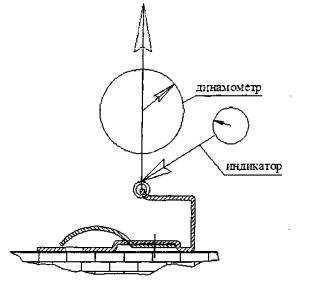

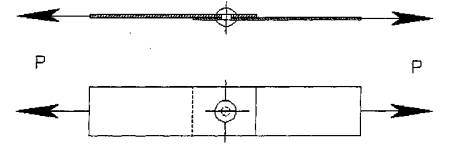

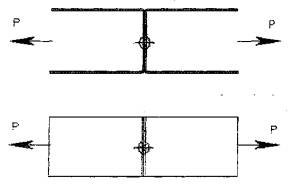

Нагрузка прикладывается вручную за счет превращения вращательного движения винта в поступательное. Динамометром фиксируется создаваемое усилие в данный момент. Индикатором часового типа фиксируется перемещение в данный момент точки его приложения.

- для всех испытаний кронштейнов (п.п 9.3.3.1; 9.3.3.2; 9.3.4.1; 9.3.4.2) через каждые 10 кг нагрузки, которая определяется динамометром, фиксируется индикатором часового типа вертикальное перемещение точки установки индикатора.

- для испытаний зацепов КИ-2, КИ-4 и кляммеров К-3, К-4 (п.п 9.3.5; 9.3.6; 9.3.7; 9.3.8) через каждые 5 кг нагрузки, которая определяется динамометром, фиксируется индикатором часового типа вертикальное перемещение точки установки индикатора.

9.3.3 Испытание кронштейна круглого составного КС

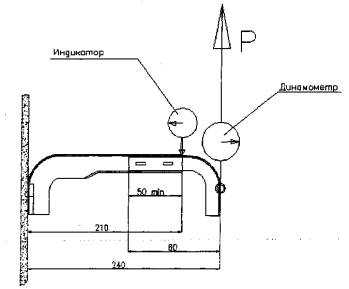

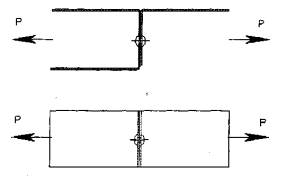

9.3.3.1 испытание на жесткость

Рисунок 39 - схема испытания кронштейна на жесткость

Результаты испытания сравнивают с данными в таблице 21 (п. 6.15.7). Полученные результаты не должны быть по величине меньше табличных значений.

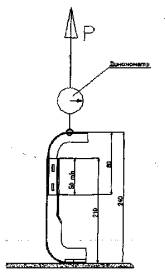

9.3.3.2 испытание на вырыв вставки из стойки

Рисунок 40 - схема испытания на вырыв вставки из стойки

При варианте (п. А 2.71 рис. 62) фиксации вставки в стойке результаты испытания сравнивают с данными в таблице 5 (п. 5). Полученные результаты не должны быть по величине меньше табличных значений.

При варианте (п. А 2.71 рис. 63) фиксации вставки в стойке результаты испытания сравнивают с данными в таблице 5 (п. 6). Полученные результаты не должны быть по величине меньше табличных значений.

9.3.4 Испытание кронштейна гнутого составного КГ-0

9.3.4.1 испытание на жесткость

рисунок 41 - схема испытания на жесткость

Результаты испытания сравнивают с данными в таблице 22 (п. 6.15.7). Полученные результаты не должны быть по величине меньше табличных значений.

9.3.4.2 испытание на вырыв вставки из стойки

Рисунок 42 - схема испытания на вырыв вставки из стойки

При варианте (п. А 2.72 рис. 64) фиксации вставки в стойке результаты испытания сравнивают с данными в таблице 8 (п. 2). Полученные результаты не должны быть по величине меньше табличных значений.

При варианте (п. А 2.71 рис. 65) фиксации вставки в стойке результаты испытания сравнивают с данными в таблице 8 (п. 3). Полученные результаты не должны быть по величине меньше табличных значений.

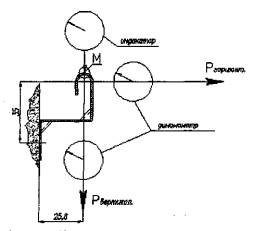

М - точка установки индикатора

Результаты испытания сравнивают с данными в таблице 9 (п. 2 и п. 3). Полученные результаты не должны быть по величине меньше табличных значений.

М - точка установки индикатора

Результаты испытания сравнивают с данными в таблице 12 (п. 2 и п. 3). Полученные результаты не должны быть по величине меньше табличных значений.

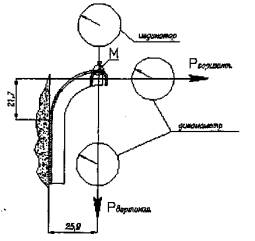

9.3.7 Испытание кляммера рядового К-3

Результаты испытания после пересчета (п. 6.4.3) сравнивают с данными в таблице 10 (п. 1). Полученные результаты не должны быть по величине больше табличных значений.

9.3.8 Испытание кляммера концевого К-4

Результаты испытания после пересчета (п. 6.5.3) сравнивают с данными в таблице 11 (п. 1). Полученные результаты не должны быть по величине больше табличных значений.

9.4 Клепаные соединения, которые предполагается выполнять при монтаже согласно технологии, подвергаются испытаниям по определению усилий разрыва листового металла изделия, отрыва при несимметричном и симметричном нагружении клепанного соединения. В клепанных соединениях используются заклепки из коррозионностойких сталей (п. 7.8.1 табл. 17), не менее 2-х штук на узел, с наружным диаметром Ø4 мм.

Клепанные соединения для сборки узлов при монтаже выполняют с применением стандартного строительного инструмента.

Другое количество заклепок на узел определяется конкретным проектом.

Испытание проводят на образцах.

9.4.1 Испытание на разрушение заклепочного соединения при работе заклепки на срез

Рисунок 47 - схема испытания

9.4.2 Испытание заклепочного соединения на отрыв при симметричном нагружении

Рисунок 48 - схема испытания

9.4.3 Испытание заклепочного соединения на отрыв при несимметричном нагружении

Рисунок 49 - схема испытания

Для испытания применяют универсальную разрывную машину, создающую усилие 5000 кг с погрешностью измерения не более 5% и скоростью перемещения захватов 10 мм/мин. Результаты испытания сравнивают с данными в п. 6.15.5 (а; б; в). Полученные результаты не должны быть по величине меньше табличных значений.

9.5 Испытание соединений

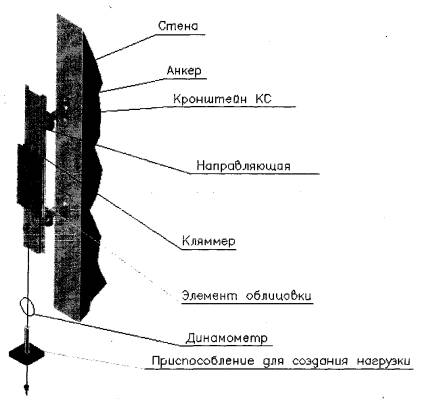

9.5.1 Схема испытания соединения направляющая и кронштейн (по табл. 23 п. 4а)

Рисунок 50 - схема

Усилие Р имитирует весовую нагрузку фрагмента системы с учетом оледенения облицовочного элемента.

Результаты испытания должны удовлетворять требованиям п.п. 6.15.4; 6.15.6; 6.15.9

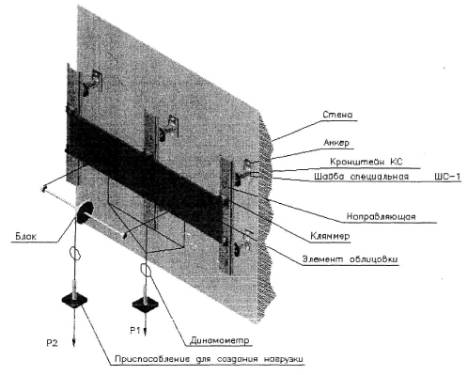

9.5.2 Схема испытания подсистемы стальных крепежных изделий в сборе.

Рисунок 51 - схема

Усилие Р1 имитирует весовую нагрузку фрагмента системы с учетом оледенения облицовочного элемента.

Усилие Р2 натяжением через блок имитирует ветровую нагрузку.

9.5.3 Монтаж образцов изделий к стене (или к специальной опорной панели, раме) производят в их рабочем положении заведомо прочно при помощи штатных деталей крепления (оценка несущей способности этих деталей в программу не входит).

9.5.4 Вертикальную нагрузку при испытании по схеме рис. 50 (навешивание груза заданной массы) прикладывают через стальной трос вручную или при помощи домкратов с контролем величины нагрузки динамометром.

При ручном приложении весовой нагрузки используют грузы общей массой с допускаемым превышением расчетного значения нагрузки не более 10%.

9.5.5 Вертикальную нагрузку по схеме рис. 51 прикладывают при помощи домкратов через стальные тросы с динамометрами любого типа (погрешность измерения не более 5%).

Для создания нагрузки допускается применение других исполнительных механизмов.

Во всех случаях нагрузку прикладывают по осям симметрии деталей.

Величину вертикальной нагрузки устанавливают согласно п.п. 6.15.4; 6.15.6; 6.15.9;.

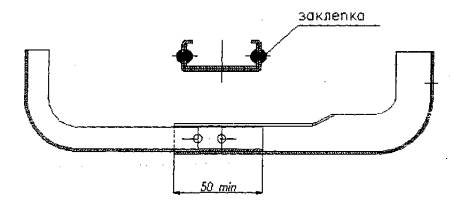

9.5.6 При испытаниях по схемам рис. 50 и рис. 51 вместо облицовочных элементов допускается использовать стальные пластины с толщиной и массой, равной толщине и массе облицовочного элемента. Испытания проводят при максимальном допустимом вылете вставки из стойки (минимальный заход вставки в стойку 50 мм).

9.5.7 Горизонтальную нагрузку по схеме испытаний рис. 54 устанавливают исходя из расчетной ветровой нагрузки, принятой в проектно-конструкторской документации на фасадную конструкцию конкретного строительного объекта с повышающим коэффициентом 1,5.

9.5.8 Приложение нагрузок по каждому виду испытаний повторяют три раза с интервалом 12-10 мин. После каждого приложения нагрузки образцы осматриваются. Образцы должны выдерживать нагрузку, сохраняя свою целостность. Люфты в клепанных соединениях не допускаются. Результат испытаний считается удовлетворительным, если все три образца по окончанию испытаний имели положительный результат согласно условиям 6.15.4; 6.15.6; 6.15.9.

10. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

10.1 Условия транспортирования и хранения должны обеспечить предохранение изделий подсистемы АТОН-С от загрязнения, деформаций и механических повреждений.

10.2 Изделия ПСКИ и их комплектующие перевозят всеми видами транспорта согласно правилам перевозки.

11. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

11.1 Предприятие изготовитель гарантирует соответствие изделий подсистемы АТОН-С и комплектующих техническим требованиям настоящего стандарта при соблюдении потребителем правил транспортировки, хранения, монтажа, области применения и эксплуатации.

11.2 Гарантийный срок крепежных изделий подсистемы - не менее 40 лет со дня выпуска.

Приложение

А

(справочное)

А1. Технические решения

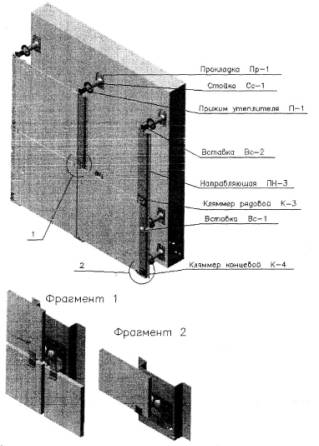

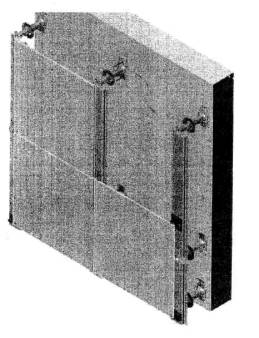

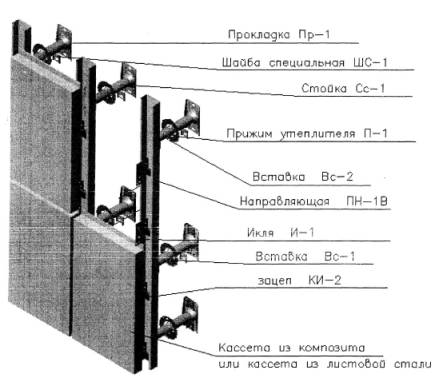

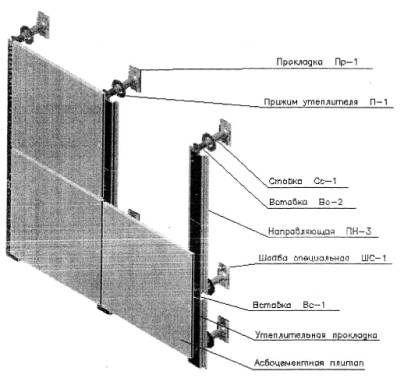

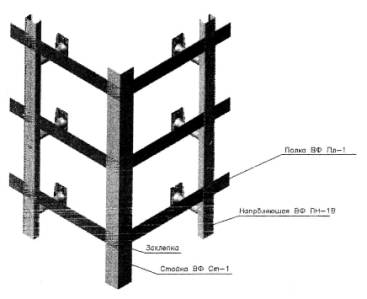

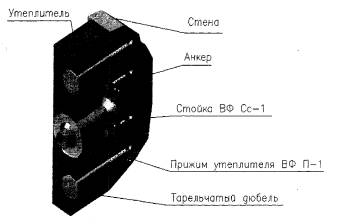

А1.1 Конструкция навесной фасадной системы с воздушным зазором представляет собой в общем случае совокупность следующих элементов:

а) несущие кронштейны из коррозионностойких сталей, устанавливаемые на строительном основании (стене) с помощью анкерных дюбелей или анкеров;

б) теплоизоляционные плиты, устанавливаемые на основании в один или два слоя, прикрепляемые тарельчатыми дюбелями;

в) несущие вертикальные направляющие из коррозионностойких сталей, либо из углеродистой оцинкованной стали с полимерным покрытием, прикрепляемые к кронштейнам заклепками;

г) специальные крепежные изделия из коррозионностойких сталей для установки элементов облицовки

д) анкеровочные болты, дюбели, самонарезающие винты и другие крепежные детали

е) элементы облицовки (наружный декоративно-защитный экран) в виде:

- плит из керамики или керамогранита

- кассет из композитных материалов или стальных

- металлических панелей

- плит натурального камня

- асбоцементных и фиброцементных плит

А1.2 Крепление облицовочных элементов к несущим вертикальным направляющим может быть как видимым, так и невидимым (скрытым)

А1.3 Защитно-декоративный экран (облицовку) устанавливают с воздушным зазором относительно негорючего теплоизоляционного слоя (далее - утеплитель) или же без утеплителя (только для облицовки)

А1.4 Подсистема стальных крепежных изделий «АТОН-С» достаточно универсальна и может применяться в различных вариантах для создания различных навесных фасадных систем, с воздушным зазором с применением крепежных изделий, используемых другими системами. Используя технические и прочностные характеристики стальных крепежных изделий подсистемы «АТОН-С», проектные организации имеют широкую возможность применять различные варианты построения металлической конструкции подсистемы для организации монтажа навесных систем вентилируемого фасада с воздушным зазором.

В зависимости от начальных условий проектирования НФС, а именно:

- от климатических условий

- от высотности здания

- от состояния стен сооружения

- от материала облицовки

- от материала утеплителя и его толщины

выбирается вариант и комплектация подсистемы. Так же рассчитывается в зависимости от предполагаемых нагрузок шаг между основными крепежными изделиями - соответственно выбирается количество и конструкция кронштейнов (возможно сочетание и комбинирование конструкций кронштейнов)

А1.5 Примеры возможных вариантов построения НФС на базе ПСКИ «АТОН-С»

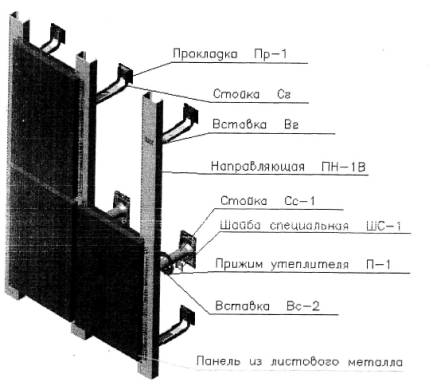

А1.5.1 Крепление керамических и керамогранитных плит (видимое).

Рисунок 52 - -вид крепления

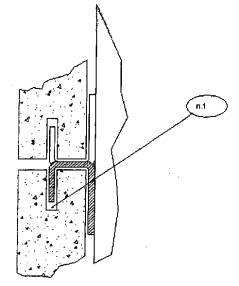

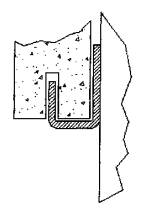

А1.5.2 Крепление керамических и керамогранитных плит (скрытое).

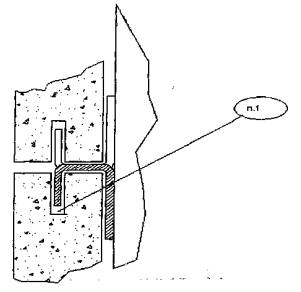

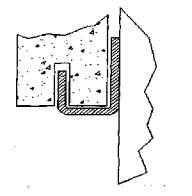

Рисунок 54 - фрагмент крепления плит на рядовой кляммерный профиль

Рисунок 55 - фрагмент крепления плит на концевой кляммерный профиль

п. 1 - верхний пропил плитки при монтаже заполняется силиконовым герметиком

А1.5.3 Крепление кассет из листовой стали и кассет из композитных материалов (скрытое).

Рисунок 56 - вид крепления

А1.5.4 Крепление панелей из листовой стали (видимое)

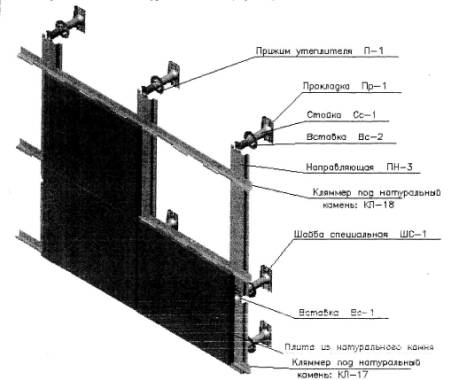

A1.5.5 Крепление плит из натурального камня (скрытое)

Рисунок 59 - фрагмент крепления плит на рядовой кляммерный профиль

Рисунок 60 - фрагмент крепления плит на концевой кляммерный профиль

п. 1 - верхний пропил плитки при монтаже заполняется силиконовым герметиком

А1.5.6 Крепление асбесто- и фиброцементных плит (видимое)

Рисунок 61 - вид крепления

А2. Конструктивные решения

А2.1 Комплекты крепежных стальных изделий п АТОН-С предназначены для устройства навесных фасадных конструкций, возводимых с целью утепления и отделки наружных стен зданий и сооружений повышенного и нормального уровней ответственности при новом строительстве и реконструкции.

А2.2 Конструктивные возможности и технические решения изделий обеспечивают компенсацию фактических отклонений монтажных размеров от заданных в проекте, а также изменение линейных размеров деталей под воздействием знакопеременных температур. Допускаемые значения положительной и отрицательной температур на поверхности стены должны находиться в пределах от +80°С до -80°С.

А2.3 Увеличение нагрузок в критических зонах по площади ограждающих здания (а также связанных с высотным строительством) компенсируется применением усиленных деталей, новых по конструкции, которые выдерживают в 1,5 min раза больше нагрузки, чем существующие конструкции других фирм-производителей. Поэтому шаг между несущими кронштейнами можно увеличивать или оставлять прежним согласно рекомендованным ранее.

А2.4 Работы по монтажу подсистемы «АТОН-С» должны выполняться силами специализированных организаций, подтвердивших право на выполнение таких работ в соответствии с действующими положениями, и если работники прошли специальное обучение.

А2.5 Технические специалисты «ВИП инжиниринг» могут по договору осуществлять контроль качества выполнения работ по монтажу изделий на строительном объекте, а также техническое обслуживание систем в процессе их эксплуатации на протяжении всего срока службы фасадных систем.

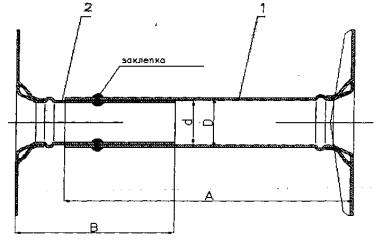

А2.6 Комплекты изделий навешивают на стену при помощи кронштейнов КС и КГ разных модификаций (модификация определяется системой и условиями нагрузок при эксплуатации). Длину стойки кронштейна выбирают в зависимости от толщины утеплителя (толщина утеплителя + 15÷20 мм). Длину вставки выбирают исходя из фактических отклонений строительного основания от плоскостности с учетом величины перемыкания вставки со стойкой 50 мм min. Стойку кронштейна крепят к стене через теплоизоляционную прокладку Пр-1 двумя анкерными дюбелями через шайбу специальную ШС-1.

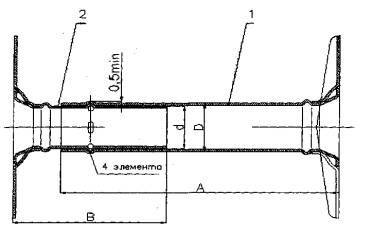

А2.7 Вставку после установки нужного размера крепят к стойке одной (двумя заклепками) из нержавеющей стали или специальным инструментом, который изнутри вставки четырьмя проколами (пуклевками) соединяет вставку со стойкой.

А2.71 кронштейн КС

Рисунок 62 - вариант фиксации стойки и вставки заклепками

Рисунок 63 - вариант фиксации стойки вставки пуклевками

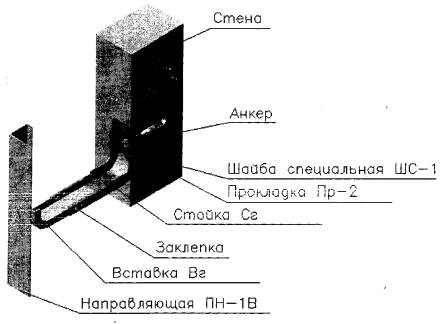

А2.72 кронштейн КГ

Рисунок 64 - вариант фиксации стойки и вставки заклепками

Рисунок 65 - вариант фиксации стойки и вставки проколами ( пуклевками)

А2.8 К выставленным вставкам кронштейнов крепятся направляющие ПН-1В, ПН-3. Длину направляющей выбирают с учетом высоты этажа. Длина типовой направляющей составляет 3 м.

А2.9 В подсистеме ПСКИ «АТОН-С-6» между направляющей и вставкой ставится прокладка из полимерного материала толщиной 1÷1,5 мм.

А2.10 Крепление направляющей к вставке кронштейна осуществляют заклепками из нержавеющей стали, но не менее, чем двумя. Между стойкой кронштейна и строительным основанием устанавливают теплоизоляционную прокладку из паронита.

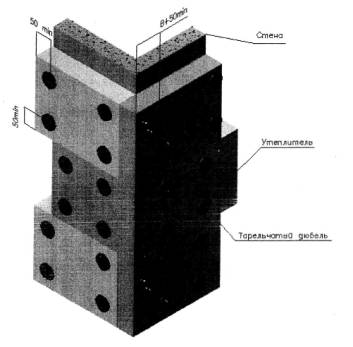

А2.11 Установка утеплителя производится в один слой и в несколько слоев. При этом должна быть обеспечена разбежка швов между плитами наружного и внутреннего слоев; утеплитель крепят тарельчатыми дюбелями.

Максимальная толщина утеплителя при применении кронштейнов КС-3 и КС-4 составляет 300 мм.

При использовании кронштейнов КГ-1 толщина теплоизоляции составляет 200 мм.

А2.12 Схемы крепления.

А2.12.1 Крепление кронштейна КС-3 к стене и направляющей.

Рисунок 66 - схема крепления

Варианты крепление стойки со вставкой описаны выше (п. А2.71 рис. 62 и рис. 63)

А2.12.2 Схема крепления кронштейна КС-4 к стене и к направляющей

Рисунок 67 - схема крепления

Варианты крепление стойки со вставкой описаны выше ( п. А2.71 рис. 62 и рис. 63)

А2.12.3 Схема крепления кронштейна КГ-1 к стене и к направляющей

Рисунок 68 - схема крепления

Варианты крепление стойки и вставки описаны выше (п. А2.72 рис. 64 и рис. 65)

А2.12.4 Модификация кронштейна КГ-1 (КГ-2) и схема крепления его к стене

Рисунок 69 - схема модификации

Стойки кронштейна соединяются между собой по плоскости примыкания заклепками не, менее, чем в двух местах. Кронштейн служит для создания более прочной конструкции, когда необходима компактность и повышенная жесткость. Крепление стойки и вставки обеспечивается одним из вариантов, описанных в п. А2.72 (рис. 64 и рис. 65). В некоторых случаях достаточно одной вставки.