ИНФОРМАЦИОННЫЙ ЦЕНТР ПО АВТОМОБИЛЬНЫМ ДОРОГАМ

Информавтодор

АВТОМОБИЛЬНЫЕ ДОРОГИ

Полимерно-битумные вяжущие материалы на основе СБС

для дорожного строительства

Обзорная информация

Выпуск 4 - 2002

В данной обзорной информации обоснованы необходимость и целесообразность применения полимерно-битумных вяжущих (ПБВ) для дорожного строительства; приведены экспериментальные данные и практические рекомендации по подбору и корректировке состава ПБВ в производственных условиях; содержатся сведения о влиянии марки исходного битума, типа его структуры, качества и количества полимера и пластификатора, режимов приготовления и хранения на свойства ПБВ, а также дан список литературы для получения дополнительной информации по рассматриваемому вопросу.

Обзор подготовили кандидаты техн. Наук Л.М. Гохман, Е.М. Гурарий, А Р. Давыдова, инж. К.И. Давыдова (Союздорнии.)

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ

Одна из основных причин преждевременного разрушения дорожных покрытий заключается в качестве дорожных битумов. Битумы не обладают требуемыми адгезионными свойствами, так как склеивают только минеральные частицы основной породы, и, кроме того, становятся хрупкими при наступлении зимы практически на всей территории России. Это предполагает образование трещин на покрытиях, которые ввиду малой прочности асфальтобетона быстро превращаются в выбоины. В общей доле деформаций, которые претерпевает битумная пленка в результате движений автомобилей по покрытию или под действием температурных напряжений, превалирует пластическая, т.е. идет накопление дефектов.

В соответствии с технической политикой Росавтодора Министерства транспорта Российской Федерации, начиная с 1995 г., при устройстве верхних слоев дорожных покрытий и поверхностных обработок широко применяются полимерно-битумные вяжущие (ПБВ) на основе блоксополимеров типа СБС. В 1998 г. Росавтодором утвержден ОСТ 218.010-98 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия». В 2001 г. во исполнение «Программы совершенствования нормативной базы в дорожном строительстве» разработан проект ГОСТ Р «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия» и проходит стадию утверждения в Госстандарте РФ.

Предлагаемые в данной работе комплексные органические вяжущие, в том числе ПБВ, лишены всех указанных недостатков и в зависимости от соотношения компонентов обеспечивают любые требуемые параметры для всех регионов России как для устройства покрытий, так и подгрунтовок.

2. ОБОСНОВАНИЕ НЕОБХОДИМОСТИ ПРИМЕНЕНИЯ ПБВ И ТРЕБОВАНИЯ К НИМ

Одним из основных способов повышения сроков службы асфальтобетонных покрытий в силу физической природы и структурных особенностей асфальтобетона является изменение структуры и свойств органических вяжущих материалов, используемых для его приготовления.

Повсеместно применяемые органические вяжущие - дорожные битумы по ГОСТ 22245-90, - по мнению авторов обзорной информации, не отвечают современным требованиям дорожного строительства в России по следующим причинам:

- недостаточно трещиностойки в условиях России, так как более 95% ее территории характеризуются температурой наиболее холодных суток ниже минус 25°С, 65% территории - ниже минус 35°С и 35% территории - ниже минус 40°С;

- имеют недостаточный температурный интервал работоспособности, т.е. при требуемой для обеспечения необходимой теплостойкости покрытий - температуре размягчения (порядка 50°С) - они не обладают даже минимально требуемой температурой хрупкости - минус 25°С, не говоря уже о районах Сибири, где требуемые температуры хрупкости органических вяжущих должны достигать минус 45°С, что соответствует расчетным зимним температурам дорожных покрытий;

- не эластичны, так как по своей природе являются термопластами, а в условиях современного грузонапряженного и интенсивного движения автомобилей, обусловливающего многократные динамические воздействия на покрытие, органические вяжущие должны быть эластомерами, т.е. характеризоваться высокой эластичностью - способностью к большим обратимым деформациям во всем диапазоне эксплуатационных температур.

В связи с вышеизложенным необходимо в будущем рекомендовать вместо битумов повсеместно применять ПБВ, которые относятся к классу эластомеров и характеризуются требуемыми показателями эластичности, температурного интервала работоспособности, трещиностойкости (температурой хрупкости) и теплостойкости (температурой размягчения).

Вяжущее может быть отнесено к классу эластомеров только в том случае, если его показатель эластичности не менее 70%, что и регламентировано в ОСТ 218.010-98 для ПБВ на основе СБС и в соответствующем проекте ГОСТ Р.

Температура хрупкости ПБВ должна быть близка к температуре воздуха наиболее холодных суток района строительства или хотя бы не выше зимних расчетных температур покрытия с тем, чтобы при достижении этих температур вяжущее не становилось бы хрупким, а сохраняло работоспособность и способствовало релаксации напряжений, возникающих в них от комплексного воздействия изменения температур и многократного динамического воздействия от колес автомобилей.

Температура размягчения вязких ПБВ должна быть не ниже расчетной температуры сдвигоустойчивости покрытия, основанной на средней максимальной температуре воздуха наиболее жаркого месяца района строительства при скорости ветра 1 м/с, чтобы обеспечить требуемую теплостойкость и сдвигоустойчивость покрытий.

ПБВ должны характеризоваться необходимой адгезией к поверхности минеральных материалов, используемых в данной полимерасфальтобетонной смеси или поверхностной обработке, чтобы как минимум обеспечить требуемый коэффициент длительной водостойкости материала и его длительную эксплуатацию в покрытии или в другой конструкции без шелушения и выкрашивания.

Полимерасфальтобетонные смеси должны подбираться и уплотняться в покрытии с минимально возможным показателем водонасыщения, который должен обязательно обеспечиваться использованием соответствующей техники и технологии, при содержании в полимерасфальтобетоне максимально возможного количества ПБВ. Это в свою очередь позволит обеспечить наибольшую деформативность покрытия при низких и отрицательных температурах и высокую усталостную прочность, а следовательно, и долговечность.

3. ОБОСНОВАНИЕ ВЫБОРА КОМПОНЕНТОВ ДЛЯ ПРИГОТОВЛЕНИЯ ПБВ

Битумы

ПБВ рекомендуется готовить на основе битумов марок БНД согласно ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие. Технические условия», так как по сравнению с битумами марок БН они характеризуются более низкой температурой хрупкости благодаря высокому содержанию парафинонафтеновых и ароматических углеводородов, что позволит при равном содержании полимера и пластификатора получить ПБВ с более низкой температурой хрупкости. Кроме того, в битумах марок БНД значительно меньше хрупких смол, вследствие чего в них лучше распределяется полимер и его необходимое количество для получения ПБВ с оптимальными свойствами меньше.

Полимеры

В качестве полимерной добавки, создающей пространственную эластичную структурную сетку в битуме, были выбраны полимеры класса термоэластопластов (блоксополимеры бутадиена и стирола типа СБС), так как они сочетают в себе необходимые для поставленной цели преимущества по сравнению с полимерами других классов (эластомерами, пластмассами, реактопластами).

Преимущества термоэластопластов заключаются в следующем.

• Позволяют получить пространственную эластичную структурную сетку в битуме при минимальном по сравнению с полимерами других классов содержании, так как характеризуются способностью к специфическим взаимодействиям. Дело в том, что блоки полистирола трехблочных макромолекул типа СБС расположены по краям и образуют очень прочные связи между разными макромолекулами при температурах ниже 80°С. При этом образующиеся связи настолько прочны, что полимер характеризуется высокой прочностью на растяжение (более 20 МПа), т.е: приближается по этому показателю к чистому полистиролу. Поэтому пространственная сетка, образующаяся в битуме, тоже обладает достаточно высокой прочностью, а следовательно, придает ПБВ высокую теплостойкость. При высокой стоимости полимеров минимальное содержание полимера в битуме имеет большое значение.

• Очень хорошо совмещаются с битумами, так как характеризуются оптимальными свойствами для поставленных целей при минимальной молекулярной массе 80000 - 100000, вместо 500000 - 1000000 для других полимеров, а также потому, что полистирол и полибутадиен хорошо растворяются в углеводородах дисперсионной среды битума и при температурах выше 100°С представляют собой линейный полимер.

• Сочетают в себе высокую прочность, присущую пластмассам, и одновременно высокую эластичность, очень низкую (до минус 80 - 100°С) температуру стеклования, свойственную эластомерам. Характеризуются развитой трехмерной пространственной структурой до температуры 80 - 90°С без вулканизаторов и отвердителей лишь за счет физических связей между макромолекулами (по блокам полистирола). Именно эти качества позволяют обеспечить требуемую эластичность и трещиностойкость ПБВ.

На основе многолетних исследований, проведенных в лаборатории органических вяжущих материалов Союздорнии, установлены оптимальный для приготовления ПБВ состав термоэластопласта и его молекулярная масса. В результате исследований для применения рекомендуются термоэластопласты марки ДСТ-30Р-01 (1 группы) и ДСТ-30-01 (1 группы), которые в виде крошки размером 1,5 - 3 мм выпускаются ОАО «Воронежсинтезкаучук» в промышленных масштабах.

Термоэластопласт ДСТ-30Р-01 производится в соответствии с ТУ 38.40327-98 «Термоэластопласты бутадиенстирольные ДСТ-30Р, ДСТ-РМ».

Термоэластопласт ДСТ-30-01 выпускается в соответствии с ТУ 38.103267-99 «Термоэластопласты бутадиенстирольные».

Доказана возможность применения других марок блок-сополимеров типа СБС, аналогичных ДСТ, таких как Кратон Д 1101, Кратон Д 1184 и Кратон Д 1186, Финапрен 411 и Финапрен 502, Европрен Сол Т-161, Калпрен 411.

Пластификаторы

Из многочисленных зарубежных данных, а также исследований авторов обзорной информации известно, что при введении термоэластопластов в битум без пластификаторов для получения ПБВ с оптимальными свойствами требуется как минимум (5 - 6)% полимера по массе. При этом вязкость получаемого вяжущего существенно выше вязкости битумов, что может привести к технологическим затруднениям при приготовлении асфальтобетонных смесей на АБЗ. Повышать же температуру приготовления более 160°С, как поступают за рубежом, очевидно, не следует, так как в России применяются окисленные битумы, которые подвержены интенсивному старению при температурах выше 160°С, в то время как остаточные битумы, применяемые за рубежом, выдерживают температуру до 180°С. Отметим, что температура начала деструкции полимеров типа СБС - (180 - 190)°С.

Кроме того, для получения однородного ПБВ в этом случае необходимо применение дорогостоящих коллоидных мельниц типа «Сифер», а с этим связано и повышение энергозатрат.

Введение пластификатора позволяет обеспечить требуемый температурный режим (не выше 160°С) и существенно повысить эффективность вводимого полимера, т.е. получить ПБВ с развитой пространственной структурной сеткой при минимальном содержании полимера 2 - 2,5%, а также исключить из необходимого комплекта оборудования коллоидную мельницу.

В связи с вышесказанным, а также с целью получений трещиностойких для России ПБВ вплоть до температуры окружающего воздуха минус 55°С при минимальном содержаний полимера и ряде технологических преимуществ, предлагается при приготовлении ПБВ использовать пластификатор.

Таким образом, применение пластификатора, во-первых, позволяет существенно ускорить процесс приготовления ПБВ, во-вторых, существенно снизить стоимость ПБВ, уменьшить энергозатраты на его изготовление, в-третьих, легко обеспечить требуемую температуру хрупкости вплоть до минус 60°С при минимальном содержании полимера.

Применение ПБВ с пластификатором позволяет повысить производительность АБЗ при приготовлении полимерасфальтобетонной смеси, снизить содержание вяжущего в ней, повысить удобоукладываемость и уплотняемость смесей.

В качестве пластификаторов на первом этапе работ по отработке технологии приготовления и применения ПБВ на основе ДСТ применяли очень легкие пожароопасные растворители: бензин и газовый конденсат; токсичные: ксилол, сольвент, затем перешли на более тяжелые малотоксичные: дизельное топливо, битумное сырье (товарный гудрон). При этом следует отметить, что дизельное топливо опасно для применения, так как имеет температуру вспышки около 60°С, а ПБВ на его основе - около 100°С, т.е. процесс приготовления становится взрыво- и пожароопасным. Сырье для производства дорожных битумов - гудрон - не опасен, но с его применением при обычном содержании ДСТ не удается получить температуру хрупкости ПБВ ниже минус 22°С. Следовательно, он пригоден только для получения ПБВ следующих марок - ПБВ 40 и ПБВ 60. Необходимо значительно увеличить содержание полимера для получения ПБВ других марок, а это является экономически нецелесообразным.

В последние годы авторами обзорной информации предложен пластификатор, который имеет температуру вспышки выше 200°С, но вместе с тем не хуже дизельного топлива позволяет регулировать температуру хрупкости ПБВ. Этот пластификатор - индустриальные масла по ГОСТ 20799 марок И-20А, И-30А, И-40А, И-50А (см. изменение № 2 к ТУ 35-1669-88). С применением этих пластификаторов однородность ПБВ повысилась настолько, что при определении температуры хрупкости (важнейшего эксплуатационного показателя) получается однозначный результат, что позволило включить этот показатель в технические требования к ПБВ. Этот пластификатор выпускается в промышленном масштабе в России на Кстовском, Уфимском имени XXII партсъезда, Волгоградском, Новокуйбышевском, Ярославском, Ново-Уфимском, Пермском и Омском НПЗ.

4. ВЛИЯНИЕ СОДЕРЖАНИЯ ПОЛИМЕРА, ПЛАСТИФИКАТОРА И МАРКИ ИСХОДНОГО БИТУМА НА СВОЙСТВА ПБВ

ПБВ является трехкомпонентной системой, поэтому изменение качества одного из компонентов неизбежно влечет за собой изменение качества самого ПБВ. Так как все компоненты ПБВ выпускаются в промышленных масштабах, то изменения их показателей в пределах заданных марок, конечно, имеют место.

Изменения в качестве масла в пределах одной марки незначительны и практически не оказывают влияния на свойства ПБВ. Изменение в качестве блоксополимера типа СБС в пределах одной марки (разные партии) оказывает более заметное влияние на комплекс показателей свойств ПБВ, но, как правило, эти изменения не выходят за пределы требований к ПБВ данной марки. Наиболее существенные изменения, в частности изменение марки ПБВ при заданном составе, могут иметь место при изменении марки исходного битума или типа его дисперсной структуры. Поставка битумов разных марок, даже с одного НПЗ на тот же самый завод по производству ПБВ, очень распространена. В связи с этим в производственных условиях приходится достаточно оперативно корректировать состав ПБВ, изменяя содержание масла или полимера в нем. Поэтому важно знать, как изменяется тот или иной показатель свойств ПБВ в зависимости от марки исходного битума, типа его структуры, содержания полимера и масла. Не менее важно знать, как изменяются свойства ПБВ при длительном выдерживании при высокой температуре, можно ли готовить ПБВ без пластификатора и каковы особенности подбора состава полимерасфальтобетонной смеси. Все указанные вопросы отражены в изложенных ниже результатах многолетних испытаний ПБВ, проведенных в лаборатории органических вяжущих Союздорнии.

Для проведения исследований по влиянию содержания компонентов в полимерно-битумном вяжущем на его свойства были выбраны полимер - блоксополимер дивинила и стирола типа СБС - дивинилстирольный термоэластопласт марки ДСТ-30Р-01 с ОАО «Воронежсинтезкаучук» по ТУ 38.40327-98 (партия 135), пластификатор - индустриальное масло марки И-40А с Кстовского НПЗ по ГОСТ 20799-88 с изменениями 1, 2, 3, 4 и 5 и нефтяные дорожные битумы марок БНД 90/130 (инд. 1120), БНД 60/90 (инд. 1003) и БНД 40/60 (инд. 1088) с Московского НПЗ.

Для ПБВ, содержащих разное количество полимера и пластификатора, были определены показатели физико-механических свойств, которые приведены в табл. 1 и на рис. 1 - 13.

Показатели физико-механических свойств полимерно-битумных вяжущих

|

Марка исходного битума |

Содержание полимера и пластификатора в IШВ, % |

Наименование показателей |

|||||||||||||||||

|

Глубина проникания иглы, 0,1 мм, при температурах |

Растяжимость, см, при темпеpaтурах |

Температура размягчения по КиШ, °С (Тразм) |

Температура хрупкости по Фраасу, °С (Тхр) |

Темпера-турный интервал работо-способ-ности °С (ИР) |

Отношение _ИР_ Д25 |

Сцепление, баллы, с |

Изменение температуры размягчения после прогрева, при 163°С, 5 ч, 4 мм |

Температура вспышки, °С |

Эластичность, %, при температурах |

Условная вязкость по истечению при 60°С, отверстии

5 мм, с ( |

|||||||||

|

ДСТ 30Р-01 (партия 135) |

Масло марки И-40А |

25°С (П25) |

0°С (П°) |

25°С (П25) |

0°С (П°) |

мрамором |

песком |

25°С (Э25) |

0°С (Э°) |

||||||||||

|

5 с |

1 с |

60 с |

1 с |

||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

БНД 60/90 (инд. 1003) |

- |

- |

68 |

- |

24 |

- |

>100 |

4 |

52 |

-15 |

67 |

0,67 |

5 |

2 |

2 |

279 |

- |

- |

- |

|

То же |

2,0 |

- |

46 |

- |

25 |

- |

28 |

7 |

57 |

-12 |

69 |

2,46 |

5 |

2 |

2 |

274 |

62 |

43 |

- |

|

-"- |

3,5 |

- |

40 |

- |

23 |

- |

63 |

9 |

59 |

-14 |

73 |

1,16 |

5 |

2 |

3 |

268 |

82 |

54 |

- |

|

-"- |

5,0 |

- |

35 |

- |

25 |

- |

39 |

15 |

71 |

-12 |

83 |

2,13 |

5 |

1 |

3 |

270 |

89 |

60 |

- |

|

-"- |

7,0 |

- |

55 |

- |

34 |

- |

27 |

7 |

58 |

-14 |

72 |

2,67 |

- |

- |

3 |

267 |

54 |

37 |

- |

|

-"- |

- |

5 |

105 |

- |

42 |

- |

>100 |

7 |

47 |

-17 |

64 |

0,64 |

5 |

1 |

2 |

296 |

- |

- |

- |

|

-"- |

- |

10 |

174 |

- |

70 |

- |

90 |

15 |

41 |

-23 |

64 |

0,71 |

5 |

1 |

2 |

270 |

- |

- |

- |

|

-"- |

- |

15 |

- |

160 |

100 |

- |

63 |

28 |

36 |

-29 |

65 |

1,03 |

4 |

2 |

3 |

266 |

- |

- |

- |

|

-"- |

- |

20 |

- |

- |

- |

77 |

39 |

>100 |

29 |

-36 |

65 |

1,67 |

5 |

2 |

3 |

248 |

- |

- |

107 |

|

-"- |

- |

25 |

- |

- |

- |

- |

29 |

89 |

24 |

-39 |

63 |

2,17 |

5 |

2 |

3 |

252 |

- |

- |

64 |

|

-"- |

- |

35 |

- |

- |

- |

285 |

- |

65 |

11 |

-51 |

62 |

- |

5 |

1 |

4 |

244 |

- |

- |

31 |

|

-"- |

2 |

5 |

89 |

- |

43 |

- |

46 |

12 |

52 |

-19 |

71 |

1,54 |

4 |

2 |

2 |

286 |

68 |

56 |

- |

|

-"- |

2 |

10 |

163 |

- |

62 |

- |

45 |

18 |

45 |

-24 |

69 |

1,53 |

5 |

2 |

8 |

265 |

71 |

65 |

- |

|

БНД 60/90 (инд. 1003) |

2 |

15 |

242 |

- |

106 |

- |

38 |

20 |

40 |

-31 |

71 |

1,87 |

4 |

2 |

4 |

252 |

79 |

67 |

- |

|

То же |

2 |

20 |

- |

229 |

170 |

- |

33 |

27 |

35 |

-34 |

69 |

2,09 |

5 |

3 |

2 |

249 |

85 |

41 |

- |

|

-"- |

2 |

25 |

129 |

- |

- |

80 |

23 |

64 |

28 |

-36 |

64 |

2,78 |

4 |

2 |

2 |

245 |

81 |

81 |

183 |

|

-"- |

2 |

35 |

- |

- |

- |

244 |

19 |

41 |

18 |

-43 |

61 |

3,21 |

4 |

2 |

2 |

236 |

91 |

92 |

118 |

|

-"- |

3,5 |

5 |

73 |

- |

32 |

- |

57 |

22 |

62 |

-16 |

78 |

1,37 |

5 |

3 |

1 |

285 |

82 |

70 |

- |

|

-"- |

3,5 |

10 |

110 |

- |

59 |

- |

41 |

45 |

61 |

-25 |

86 |

2,1 |

5 |

1 |

2 |

262 |

87 |

88 |

- |

|

-"- |

3,5 |

15 |

148 |

- |

77 |

- |

44 |

65 |

53 |

-29 |

82 |

1,86 |

5 |

1 |

- |

258 |

87 |

88 |

- |

|

-"- |

3,5 |

20 |

235 |

- |

144 |

- |

45 |

29 |

47 |

-35 |

82 |

1,82 |

5 |

2 |

8 |

248 |

94 |

62 |

- |

|

-"- |

3,5 |

25 |

237 |

- |

170 |

- |

43 |

70 |

52 |

-34 |

86 |

2,0 |

5 |

2 |

7 |

250 |

84 |

92 |

- |

|

-"- |

3,5 |

35 |

- |

- |

- |

150 |

19 |

48 |

53 |

-50 |

103 |

5,42 |

5 |

1 |

9 |

243 |

85 |

93 |

368 |

|

-"- |

5,0 |

5 |

63 |

- |

35 |

- |

47 |

20 |

64 |

-20 |

84 |

1,79 |

5 |

2 |

4 |

284 |

89 |

72 |

- |

|

.". |

5,0 |

10 |

93 |

- |

68 |

- |

44 |

54 |

69 |

-22 |

91 |

2,07 |

5 |

3 |

3 |

253 |

87 |

87 |

- |

|

-". |

5,0 |

15 |

129 |

- |

85 |

- |

38 |

65 |

67 |

-49 |

112 |

2,95 |

5 |

2 |

1 |

248 |

85 |

90 |

- |

|

-"- |

5,0 |

20 |

153 |

- |

122 |

- |

49 |

67 |

66 |

-35 |

101 |

2,06 |

5 |

3 |

2 |

243 |

87 |

90 |

- |

|

-"- |

5,0 |

25 |

199 |

- |

167 |

- |

36 |

70 |

61 |

-40 |

101 |

2,81 |

5 |

2 |

3 |

238 |

82 |

89 |

- |

|

-"- |

5,0 |

35 |

- |

216 |

- |

147 |

22 |

52 |

60 |

-44 |

104 |

4,73 |

5 |

3 |

2 |

231 |

73 |

94 |

- |

|

БНД 90/130 (инд. 1120) |

- |

- |

107 |

- |

37 |

- |

>100 |

4 |

43 |

-24 |

67 |

0,67 |

2 |

1 |

|

264 |

- |

- |

- |

|

То же |

- |

5 |

126 |

- |

51 |

- |

88 |

5,8 |

43 |

-23 |

66 |

0,75 |

3 |

2 |

2 |

218 |

- |

- |

- |

|

-"- |

- |

10 |

188 |

- |

72 |

- |

>100 |

6,6 |

40 |

-30 |

70 |

0,7 |

3 |

2 |

3 |

220 |

- |

- |

- |

|

-"- |

- |

15 |

- |

167 |

107 |

- |

87 |

8,7 |

37 |

-36 |

71 |

0,82 |

4 |

1 |

2 |

222 |

- |

- |

- |

|

-"- |

- |

20 |

- |

242 |

153 |

- |

71 |

10,6 |

34 |

-42 |

76 |

1,07 |

4 |

2 |

2 |

218 |

- |

- |

- |

|

."- |

- |

25 |

- |

- |

241 |

- |

26 |

11 |

29 |

-46 |

75 |

2,88 |

4 |

1 |

4 |

225 |

- |

- |

40 |

|

.". |

- |

35 |

- |

- |

- |

200 |

23 |

21 |

21 |

-50 |

71 |

3,08 |

4 |

1 |

5 |

215 |

- |

- |

23 |

|

-•- |

2 |

5 |

116 |

- |

57 |

- |

19 |

9,5 |

47 |

-29 |

76 |

4,0 |

4 |

3 |

5 |

258 |

91 |

57 |

- |

|

."- |

2 |

10 |

147 |

- |

72 |

- |

20 |

8 |

44 |

-30 |

74 |

3,7 |

4 |

3 |

5 |

241 |

95 |

57 |

- |

|

."- |

2 |

15 |

258 |

- |

126 |

- |

35 |

12 |

37 |

-38 |

75 |

2,14 |

4 |

3 |

7 |

234 |

98 |

45 |

- |

|

-"- |

2 |

20 |

- |

181 |

145 |

- |

21 |

11 |

36 |

-46 |

82 |

3,9 |

4 |

3 |

6 |

226 |

100 |

44 |

- |

|

БНД 90/130 (ивд.1120) |

2 |

25 |

- |

219 |

211 |

- |

29 |

10 |

29 |

-42 |

71 |

2,44 |

4 |

2 |

13 |

224 |

62 |

46 |

- |

|

То же |

2 |

35 |

- |

- |

- |

145 |

24 |

12 |

25 |

-43 |

68 |

2,83 |

3 |

3 |

9 |

218 |

72 |

51 |

- |

|

-"- |

3,5 |

5 |

91 |

- |

53 |

- |

23 |

10 |

58 |

-21 |

79 |

3,43 |

5 |

3 |

1 |

265 |

85 |

73 |

- |

|

-"- |

3,5 |

10 |

112 |

- |

77 |

- |

32 |

13 |

55 |

-31 |

86 |

2,69 |

4 |

2 |

2 |

257 |

92 |

79 |

- |

|

-"- |

3,5 |

15 |

137 |

- |

86 |

- |

40 |

17 |

55 |

-33 |

88 |

2,2 |

3 |

1 |

1 |

251 |

94 |

86 |

- |

|

-"- |

3,5 |

20 |

181 |

- |

112 |

- |

33 |

20 |

56 |

-39 |

95 |

2,88 |

3 |

3 |

0 |

247 |

97 |

87 |

- |

|

.". |

3,5 |

25 |

205 |

- |

152 |

- |

30 |

29 |

57 |

-45 |

104 |

3,47 |

4 |

2 |

-2 |

243 |

97 |

89 |

- |

|

-"- |

3,5 |

35 |

242 |

- |

227 |

- |

29 |

32 |

55 |

>50 |

>105 |

3,28 |

4 |

1 |

-1 |

225 |

96 |

93 |

- |

|

-"- |

5 |

5 |

72 |

- |

50 |

- |

14 |

8 |

62 |

-31 |

93 |

6,64 |

4 |

3 |

1 |

272 |

90 |

68 |

- |

|

-"- |

5 |

10 |

93 |

- |

57 |

- |

16 |

12 |

63 |

-39 |

102 |

6,37 |

4 |

3 |

-2 |

249 |

93 |

75 |

- |

|

-"- |

5 |

15 |

122 |

- |

90 |

- |

26 |

12 |

63 |

-33 |

96 |

3,69 |

4 |

4 |

-3 |

243 |

99 |

86 |

- |

|

-"- |

5 |

20 |

136 |

- |

104 |

- |

30 |

16 |

60 |

-37 |

97 |

3,23 |

4 |

4 |

-2 |

239 |

99 |

87 |

- |

|

-"- |

5 |

25 |

164 |

- |

136 |

- |

29 |

19 |

58 |

-41 |

99 |

3,41 |

4 |

2 |

-1 |

234 |

99 |

89 |

- |

|

-"- |

5 |

35 |

220 |

- |

204 |

- |

28 |

36 |

56 |

-47 |

103 |

3,68 |

4 |

2 |

0 |

228 |

99 |

95 |

- |

|

БНД 40/60 (инд. 1088) |

- |

- |

41 |

- |

20 |

- |

40 |

0,6 |

51 |

-13 |

64 |

1,60 |

4 |

2 |

- |

300 |

- |

- |

- |

|

То же |

- |

5 |

92 |

- |

41 |

- |

67 |

6 |

51 |

-18 |

69 |

1,02 |

5 |

3 |

2 |

295 |

- |

- |

- |

|

-"- |

- |

10 |

133 |

- |

65 |

- |

86 |

7 |

46 |

-25 |

71 |

0,83 |

5 |

2 |

2 |

270 |

- |

- |

- |

|

-"- |

- |

15 |

207 |

- |

90 |

- |

96 |

10 |

41 |

-33 |

74 |

0,77 |

5 |

2 |

2 |

264 |

- |

- |

- |

|

-"- |

- |

20 |

- |

190 |

146 |

- |

88 |

13 |

35 |

-32 |

67 |

0,76 |

5 |

2 |

-1 |

246 |

- |

- |

- |

|

-"- |

- |

25 |

- |

- |

231 |

- |

42 |

24 |

29 |

-40 |

69 |

1,64 |

- |

- |

5 |

240 |

- |

- |

88 |

|

-"- |

- |

35 |

- |

- |

- |

174 |

- |

72 |

18 |

-50 |

68 |

- |

- |

|

11 |

236 |

- |

- |

40 |

|

-"- |

2 |

5 |

77 |

- |

41 |

- |

20 |

8,4 |

57 |

-16 |

73 |

3,65 |

5 |

3 |

1 |

286 |

82 |

57 |

- |

|

.". |

2 |

10 |

115 |

- |

56 |

- |

18 |

10 |

54 |

-25 |

79 |

4,39 |

5 |

3 |

0 |

.265 |

81 |

52 |

- |

|

-"- |

2 |

15 |

150 |

- |

73 |

- |

47 |

11 |

51 |

-33 |

84 |

1,79 |

5 |

3 |

-2 |

254 |

93 |

55 |

- |

|

-"- |

2 |

20 |

235 |

- |

113 |

- |

40 |

12 |

42 |

-40 |

82 |

2,05 |

5 |

3 |

4 |

249 |

95 |

48 |

- |

|

-"- |

2 |

25 |

- |

235 |

170 |

- |

42 |

14 |

41 |

-37 |

78 |

1,86 |

5 |

3 |

0 |

243 |

99 |

65 |

- |

|

-"- |

2 |

35 |

- |

- |

- |

145 |

19 |

17 |

24 |

-45 |

69 |

3,63 |

5 |

3 |

11 |

232 |

100 |

60 |

- |

|

БНД 40/60 (инд. 1088) |

3,5 |

5 |

56 |

- |

36 |

- |

17 |

11 |

70 |

-14 |

84 |

4,94 |

4 |

3 |

-3 |

294 |

91 |

66 |

- |

|

То же |

3,5 |

10 |

72 |

- |

52 |

- |

32 |

13 |

66 |

-23 |

89 |

2,78 |

4 |

3 |

-2 |

273 |

95 |

75 |

- |

|

-"- |

3,5 |

15 |

98 |

- |

68 |

- |

27 |

14 |

59 |

-22 |

81 |

3,0 |

4 |

3 |

6 |

268 |

95 |

71 |

- |

|

-"- |

3,5 |

20 |

133 |

- |

87 |

- |

38 |

22 |

64 |

-28 |

92 |

2,42 |

4 |

1 |

0 |

262 |

98 |

87 |

- |

|

-"- |

3,5 |

25 |

190 |

- |

119 |

- |

47 |

35 |

60 |

-35 |

95 |

2,02 |

4 |

3 |

1 |

258 |

98 |

91 |

- |

|

-"- |

3,5 |

35 |

- |

225 |

235 |

- |

40 |

45 |

59 |

-45 |

104 |

2,6 |

4 |

4 |

-1 |

253 |

97 |

98 |

- |

|

-"- |

5 |

5 |

53 |

- |

41 |

- |

15 |

7 |

73 |

-30 |

103 |

6,87 |

5 |

5 |

2 |

292 |

91 |

68 |

- |

|

-"- |

5 |

10 |

71 |

- |

51 |

- |

21 |

14 |

73 |

-39 |

112 |

5,33 |

5 |

5 |

1 |

261 |

95 |

77 |

- |

|

-"- |

5 |

15 |

85 |

- |

66 |

- |

43 |

20 |

68 |

-37 |

105 |

2,44 |

4 |

3 |

3 |

256 |

92 |

84 |

- |

|

-"- |

5 |

20 |

119 |

- |

88 |

- |

42 |

27 |

66 |

-37 |

103 |

2,45 |

4 |

2 |

1 |

251 |

95 |

88 |

- |

|

-"- |

5 |

25 |

152 |

- |

111 |

- |

44 |

43 |

67 |

-35 |

102 |

2,32 |

4 |

2 |

-2 |

246 |

96 |

92 |

- |

|

-"- |

5 |

35 |

213 |

- |

197 |

- |

30 |

43 |

65 |

-42 |

107 |

3,57 |

4 |

2 |

-1 |

239 |

96 |

98 |

- |

Примечание. ИР = Тразм - Тхр

Представленный комплекс данных позволяет оценить структурные изменения, происходящие в битумах III структурного типа разных марок как при изменении содержания полимера, так и пластификатора. При этом представлены результаты испытаний свойств битума в зависимости от содержания полимера без пластификатора и от содержания пластификатора без полимера. Такой подход позволяет достаточно объективно судить о влиянии содержания полимера и пластификатора на свойства ПБВ, а также оценить вклад каждого из них.

Ранее проведенные исследования показали, что различные способы приготовления ПБВ, а именно введение ДСТ в битум из раствора в масле или введение ДСТ непосредственно в битум, заранее пластифицированный маслом, влияет только на продолжительность приготовления ПБВ. Установлено, что время приготовления ПБВ на основе раствора полимера существенно меньше, чем при использовании пластифицированного битума. Вследствие этого ПБВ готовили по первому способу при температуре 150 - 160°С.

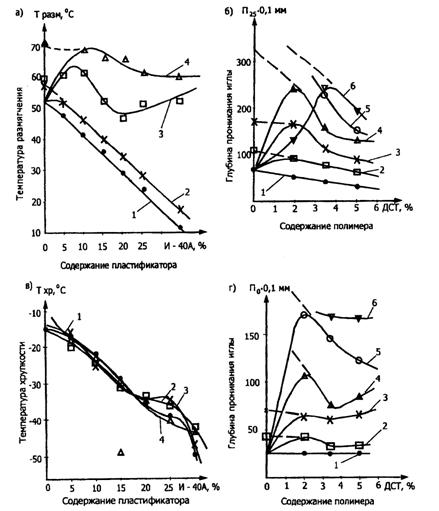

Рис. 1. Зависимость температуры размягчения (а), температуры хрупкости (в) и глубины проникания иглы (б, г) ПБВ от содержания полимера ДСТ;

1 - ![]() - 0%; 2 -

- 0%; 2 - ![]() - 2%; 3 -

- 2%; 3 - ![]() - 3,5%; 4 -

- 3,5%; 4 - ![]() - 5% и пластификатора И-40Л: 1 -

- 5% и пластификатора И-40Л: 1 - ![]() - 0%; 2 -

- 0%; 2 -![]() - 5%; 3 -

- 5%; 3 - ![]() - 10%; 4 -

- 10%; 4 - ![]() - 15%; 5 -

- 15%; 5 - ![]() - 20%; 6 -

- 20%; 6 - ![]() - 25%

- 25%

На рис. 1,а приведены зависимости основных эксплуатационных характеристик ПБВ, приготовленного на основе битума марки БНД 60/90, от содержания пластификатора и полимера. Анализ приведенных данных показывает, что уже при содержании ДСТ в битуме в количестве 3% образуется пространственная структурная сетка полимера, что подтверждается повышением вязкости системы при увеличении содержания пластификатора - характерным для концентрированных растворов полимеров эффектом «межструктурной пластификации», связанным со значительным набуханием полимера. Важно отметить, что при содержании полимера меньше «критической концентрации» этого эффекта не наблюдается (см. рис. 1,a, кривая 2). Благодаря этому уже при содержании полимера в количестве 3% и пластификатора в количестве 10% удается получить вяжущее с требуемыми основными эксплуатационными показателями.

На рис. 1 - 13 приведены данные для вяжущих, полученных на основе битума марки БНД 60/90, индустриального масла марки И-40А и полимера марки ДСТ-30Р-01. Рассмотрим влияние полимера и пластификатора на свойства этого битума.

Глубина проникания иглы (пенетрация) при 25°С характеризует пластичность и вязкость вяжущего, его технологические свойства, а следовательно, косвенно удобоукладываемость асфальтобетонных и полимерасфальтобетонных смесей. Как видно из рис. 1,б, пластичность, как и следовало ожидать, повышается с увеличением содержания пластификатора, причем с увеличением содержания полимера в ПБВ этот эффект заметно меньше выражен. Важно отметить, что при содержании масла в ПБВ менее 5%, а тем более без него пластичность ПБВ заметно уменьшается, а при содержании ДСТ в количестве 5% глубина проникания иглы становится менее 40·0,1 мм, что не соответствует требованиям на дорожные марки. Следовательно, при отсутствии пластификатора в ПБВ или при его малом содержании (5%) следует опасаться резкого ухудшения технологических свойств полимерасфальтобетонных смесей, а именно удобоукладываемости и уплотняемости, а также снижения производительности труда на АБЗ при их изготовлении в связи с высокой вязкостью вяжущего.

Глубина проникания иглы при 0°С (рис. 1,г) характеризует пластичность вяжущих при низких температурах воздуха, является их эксплуатационной характеристикой, свидетельствует об их деформативности, а следовательно, и деформативности асфальтобетона. Без пластификатора деформативность ПБВ при содержании ДСТ вплоть до 5% увеличить не удается, но уже при содержании масла в количестве 5%, даже при содержании полимера в количестве 2%, глубина проникания иглы при 0°С увеличивается почти в 2 раза, при 10% - в три, а при 15% - в четыре раза, по сравнению с исходным битумом. Пунктирные линии на рис. 1 и далее позволяют оценить, как меняются показатели свойств пластифицированного битума с пластификатором при увеличении содержания ДСТ.

Растяжимость при температуре 25°С характеризует степень структурированности вяжущих. Для битумов при определении растяжимости разрыв носит пластический характер и завершается тонкой нитью, а для ПБВ - эластический и завершается широкой полоской, что является одним из доказательств того, что они эластомеры. Низкая растяжимость битумов при 25°С свидетельствует об их недостаточной устойчивости к старению. ПБВ в отличие от битумов более устойчивы к старению и при весьма низких величинах растяжимости при температуре 25°С.

Характер снижения растяжимости при 25°С для битума и ПБВ различен. Причем растяжимость при 25°С падает и с увеличением содержания полимера в ПБВ как в присутствии пластификатора, так и без него (рис. 2, а). Это свидетельствует не об ухудшении свойств вяжущего, а только лишь об образовании в нем дополнительной эластичной пространственной структурной сетки, т.е. о повышении степени структурированности системы.

Рис. 2. Зависимость растяжимости (а, б), температуры размягчения (в) и температуры хрупкости (г) ПБВ от содержания полимера ДСТ и пластификатора И-40А:

1 - ![]() - 0%; 2 -

- 0%; 2 - ![]() - 5%; 3 -

- 5%; 3 - ![]() - 10%; 4 -

- 10%; 4 - ![]() - 75%; 5 -

- 75%; 5 - ![]() - 20%; 6 -

- 20%; 6 - ![]() - 25%; 7 -

- 25%; 7 - ![]() - 35%

- 35%

Растяжимость вяжущих при 0°С характеризует пластичность вяжущего, а также косвенно асфальтобетона при низких температурах и, естественно, чем она выше, тем лучше. Важно отметить, что при содержании пластификатора до 15% растяжимость ПБВ заметно выше, чем битума при том же содержании пластификатора (рис. 2,б). При содержании пластификатора в количестве 20% растяжимость выше для битума, но в этом случае битум уже жидкий и находится за пределами требуемых норм для вязких дорожных битумов.

Как видно из рис. 1,б, введение ДСТ в битум без пластификатора заметно меньше улучшает этот важный показатель, чем даже при минимальном содержании масла (5%), не говоря уже о 10 и 15%. Дело в том, что без пластификатора сетка полимера, образующаяся при равных содержаниях полимера, еще не может эффективно работать в силу высокой вязкости дисперсионной среды битума. Важно отметить, что для ПБВ с пластификатором, как правило, наблюдается характерный перелом на концентрационных зависимостях показателя растяжимости при 0°С (см. рис. 1,б) при содержании ДСТ в количестве 2 - 2,5%, что можно объяснить образованием пространственной эластичной структурной сетки в битуме.

Температура размягчения, определяемая по методу «Кольцо и Шар», - важнейший эксплуатационный показатель свойств вяжущих, характеризующий их теплостойкость и переход из упругопластического реологического состояния в вязкое, которое характеризуется отсутствием пространственной структурной сетки в вяжущем. Эта температура также рассматривается как верхняя граница температурного интервала работоспособности вяжущих.

Следует обратить внимание на то, что при введении в битум ДСТ в количестве 2% температура размягчения меняется с увеличением содержания пластификатора совершенно также, как и для чистого битума (см. рис. 1,а), т.е. надо полагать, что пространственной полимерной сетки в системе еще нет или она настолько слаба, что не оказывает влияния на данный показатель качества. При содержании в ПБВ ДСТ в количестве 3,5 и 5% характер зависимостей иной, характерный для концентрированных растворов, следовательно, полимерная структурная сетка в нем уже есть и работает. Независимо от содержания пластификатора наиболее резкое изменение температуры размягчения наблюдается, начиная с содержания ДСТ в количестве 2,5%. Причем, чем больше в системе пластификатора, тем более ярко это проявляется. Следовательно, именно при этой концентрации в ПБВ образуется сетка полимера. В ПБВ без пластификатора аномалия становится заметна лишь при увеличении содержания ДСТ свыше 4,2% (рис. 2, в).

Температура хрупкости по Фраасу - важнейший эксплуатационный показатель свойств вяжущих, характеризует их трещиностойкость и косвенно трещиностойкость дорожного покрытия. При этом методика его определения учитывает одновременное воздействие температурных напряжений и многократных изгибающих воздействий от колес автомобилей. Этот показатель является нижней границей температурного интервала работоспособности вяжущих и границей перехода из упругопластического в упругохрупкое реологическое состояние.

Анализ данных, представленных на рис. 2,г, позволяет заключить, что этот показатель определяется качеством и составом дисперсионной среды вяжущих и, естественно, закономерно улучшается с увеличением содержания пластификатора. В отсутствие пластификатора введение полимера до 5% несколько ухудшает этот показатель по сравнению с битумом, очевидно, в связи с повышением вязкости дисперсионной среды вяжущего. Если исключить влияние пластификатора, то на рис. 2,г (пунктирная линия) видно, что только при достаточно большом его содержании (15 и 25%) может иметь место заметное улучшение этого показателя по сравнению с пластифицированным битумом при увеличении содержания полимера более 3,5%. Это можно объяснить тем, что, по-видимому, при таком количестве полимера он адсорбирует большинство смол, извлекая их из дисперсионной среды вяжущего, а кроме того, имеет место ориентация полимера в процессе испытания. Аналогичное объяснение могут иметь и известные данные о том, что при содержании полимера в битуме более 5% его температура хрупкости становится ниже (лучше), чем у битума.

В последние годы в лаборатории органических вяжущих Союздорнии выявлено наличие ориентационного эффекта в ПБВ на основе СБС в области отрицательных температур и разработан метод оценки трещиностойкости вяжущих при многократном растяжении при изгибе. Показано, что ПБВ выдерживает в десять и более раз больше циклов до разрушения, чем битумы, т.е. характеризуются более высокой долговременной прочностью.

При этом Тхр ПБВ после многократного растяжения становится ниже (улучшается) на (10 - 30)°С по сравнению с определяемой по стандартному методу за счет ориентации макромолекул полимера, а температура хрупкости битумов повышается (ухудшается) на (3 - 10)°С за счет увеличения микродефектов.

Весьма важным показателем качества битума является его температурный интервал работоспособности (ИР) - алгебраическая разность показателей температуры размягчения и хрупкости. Достаточно сказать, что в России минимальные температуры воздуха наиболее холодных суток, а следовательно, и покрытия могут быть ниже минус 50°С, максимальные летние более 60°С, т.е. требуемый ИР составляет более 110°С, а ИР битумов марок БНД редко превышает 65°С, а марок БН - 55°С.

Как видно из данных, представленных на рис. 3,б, ИР ПБВ заметно выше, чем ИР битумов, и увеличивается при введении пластификатора, что объясняется более эффективной работой полимерной сетки в менее вязкой дисперсионной среде. Например, ИР для ПБВ с содержанием ДСТ в количестве 3,5% и масла в количестве 10% равен 86°С, для ПБВ с содержанием ДСТ 5% без масла - 83°С, а при содержании ДСТ 3,5% без масла всего - 73°С, для ПБВ с содержанием ДСТ 5% и масла 15% - 112°С. Таким образом показано, что ПБВ данного типа в зависимости от содержания полимера и пластификатора может иметь требуемый ИР для любого региона России.

Рис. 3. Зависимость температуры вспышки (а), интервала работоспособности (б) и эластичности (в, г) ПБВ от содержания полимера ДСТ и пластификатора И-40А:

1 - ![]() - 0%; 2 -

- 0%; 2 - ![]() - 5%; 3 -

- 5%; 3 - ![]() - 10%; 4 -

- 10%; 4 - ![]() - 15%; 5 -

- 15%; 5 - ![]() - 20%; 6 -

- 20%; 6 - ![]() -25%; 7 -

-25%; 7 - ![]() - 35%

- 35%

Основная цель получения ПБВ - принципиально изменить качество вяжущего, его структуру так, чтобы резко увеличить способность к большим по величине обратимым (эластическим) деформациям, т.е. сделать из битума, который является термопластом, новый вяжущий материал - эластомер. Это в первую очередь проявляется в показателе эластичности.

Показатель эластичности для товарного битума и пластифицированного битума практически равен или близок к 0 как при 25°С, так и при 0°С, в то время как для ПБВ даже без пластификатора при минимальном содержании полимера 2% он равен 61,7% при 25°С и 43% при 0°С (см. табл. 1).

Анализ данных по эластичности (см. рис. 3,в, г) показывает, что при содержании ДСТ около 2,5% по массе эластичность ПБВ достигает своего наибольшего значения - более 80% при 25°С и более 70% при 0°С, далее практически не меняется. Это еще одно подтверждение факта образования пространственной сетки полимера во всем объеме битума при этой концентрации и доказательство того, что вяжущее стало эластомером. Необходимо отметить, что ПБВ без пластификатора, даже при содержании полимера 5%, не достигает показателя эластичности 70% при 0°С. В то же время это удается сделать при содержании ДСТ 3,5% и добавлении масла в количестве 5%.

Анализ данных, приведенных на рис. 3,а, показывает, что с увеличением содержания полимера и масла важнейший показатель техники безопасности при производстве работ - температура вспышки - падает, но остается не ниже, чем предусмотрено требованиями, предъявляемыми к вязким дорожным битумам.

Показатель устойчивости вяжущих к старению - изменение температуры размягчения после прогрева - характеризуется весьма сложными зависимостями. Как правило, этот показатель для ПБВ вязких марок не отличается от аналогичных показателей битумов, а для маловязких ПБВ 200 и ПБВ 300 - ниже на 1°С. Снизить этот показатель, довести его до нормы можно за счет некоторого увеличения содержания полимера в ПБВ или применения современных антиоксидантов в полимере.

Анализ зависимостей показателей свойств ПБВ от содержания ДСТ, приготовленных на битумах марок БНД 40/60, БНД 60/90 и БНД 90/130, показал, что их характер аналогичен, а различие заключается, как правило, лишь в абсолютных значениях показателей свойств.

Для оценки влияния марки применяемого исходного битума на свойства ПБВ рассмотрим данные табл. 2. В табл. 2 приведены показатели основных эксплуатационных характеристик ПБВ разного состава в зависимости от аналогичных показателей исходных битумов. В качестве исходных выбраны наиболее распространенные в дорожном строительстве марки битумов типа БНД. Следует отметить, что марка БНД 130/200 выпускается весьма редко, а марка БНД 200/300 практически не выпускается.

Проанализируем температуру хрупкости по Фраасу. Из представленных данных видно, что при содержании пластификатора в ПБВ до 20 - 25% применение исходного битума с более низкой температурой хрупкости позволяет получить и ПБВ при том же самом содержании масла с более низкой температурой хрупкости. Однако это преимущество менее вязкого битума может быть компенсировано применением более вязкого, содержащего около 5% масла.

Температура размягчения ПБВ закономерно снижается с понижением температуры размягчения исходного битума, однако практически во всех случаях при любом содержании масла в ПБВ и при содержании полимера более 3,5% ее величина выше 51°С - нормы для наиболее вязкого дорожного битума согласно ГОСТ 22245-90. Следовательно, несмотря на существенно более низкую температуру размягчения исходного битума, его вполне можно применять для приготовления ПБВ с температурой размягчения не ниже 51°С.

Важно отметить, что температурный интервал работоспособности ПБВ на основе битума марки БНД 90/130 выше, чем для ПБВ на основе битума марки БНД 60/90, а при содержании ДСТ 3,5% и масла более 15% выше, чем для ПБВ на основе битума марки БНД 40/60.

Тем не менее, при выборе исходного битума необходимо учесть, что ПБВ с содержанием ДСТ 3,5% и масла менее 15%, приготовленное на основе битума марки БНД 90/130, недостаточно эластично при 0°С (показатель эластичности менее 75%) (см. табл. 1).

Влияние свойств исходного битума на температуры размягчения и хрупкости ПБВ

|

Содержание полимера и пластификатора в ПБВ, % |

Температура хрупкости, °С |

Температура размягчения, °С |

Температурный интервал работоспособности, °С |

|||||||

|

ДСТ-30Р-01 (партия 135) |

масло марки И-40А |

БНД 40/60 (инд. 1088) |

БНД 60/90 (инд. 1003) |

БНД 90/130 (инд. 1120) |

БНД 40/60 (инд. 1088) |

БНД 60/90 (инд. 1003) |

БНД 90/130 (инд. 1120) |

БНД 40/60 (инд. 1088) |

БНД 60/90 (инд. 1003) |

БНД 90/130 (инд. 1120) |

|

0 |

0 |

-13 |

-15 |

-24 |

54 |

52 |

43 |

64 |

67 |

67 |

|

0 |

5 |

-18 |

-17 |

-23 |

51 |

47 |

43 |

69 |

64 |

66 |

|

0 |

10 |

-25 |

-23 |

-30 |

46 |

41 |

40 |

71 |

64 |

70 |

|

0 |

15 |

-33 |

-29 |

-36 |

41 |

36 |

37 |

74 |

65 |

73 |

|

0 |

20 |

-32 |

-36 |

-42 |

35 |

29 |

34 |

67 |

65 |

76 |

|

0 |

25 |

-40 |

-39 |

-46 |

29 |

24 |

29 |

69 |

63 |

75 |

|

0 |

35 |

-50 |

-51 |

-50 |

18 |

11 |

21 |

68 |

62 |

71 |

|

2 |

5 |

-16 |

-19 |

-29 |

57 |

52 |

47 |

61 |

71 |

76 |

|

2 |

10 |

-26 |

-24 |

-30 |

54 |

45 |

44 |

69 |

69 |

74 |

|

2 |

15 |

-29 |

-31 |

-38 |

51 |

40 |

37 |

71 |

71 |

75 |

|

2 |

20 |

-40 |

-34 |

-46 |

42 |

35 |

36 |

69 |

69 |

82 |

|

2 |

25 |

-37 |

-36 |

-42 |

41 |

28 |

29 |

74 |

64 |

71 |

|

2 |

35 |

-45 |

-43 |

-43 |

24 |

18 |

25 |

69 |

61 |

68 |

|

3,5 |

5 |

-14 |

-16 |

-22 |

70 |

62 |

58 |

84 |

78 |

80 |

|

3,5 |

10 |

-23 |

-25 |

-31 |

66 |

61 |

55 |

89 |

86 |

86 |

|

3,5 |

15 |

-22 |

-29 |

-33 |

59 |

53 |

55 |

81 |

82 |

88 |

|

3,5 |

20 |

-28 |

-35 |

-39 |

64 |

57 |

56 |

92 |

82 |

95 |

|

3,5 |

25 |

-35 |

-34 |

-45 |

60 |

52 |

57 |

95 |

86 |

102 |

|

3,5 |

35 |

-45 |

-50 |

-50 |

59 |

53 |

55 |

104 |

103 |

105 |

|

5 |

5 |

-30 |

-20 |

-31 |

73 |

64 |

62 |

103 |

84 |

93 |

|

5 |

10 |

-39 |

-22 |

-39 |

73 |

69 |

63 |

112 |

91 |

102 |

|

5 |

15 |

-37 |

-49 |

-33 |

68 |

67 |

63 |

105 |

116 |

96 |

|

5 |

20 |

-37 |

-35 |

-37 |

66 |

66 |

60 |

103 |

101 |

97 |

|

5 |

25 |

-35 |

-40 |

-41 |

67 |

61 |

58 |

102 |

101 |

99 |

|

5 |

35 |

-42 |

-44 |

-47 |

65 |

60 |

56 |

107 |

104 |

103 |

5. ВЛИЯНИЕ СТРУКТУРНОГО ТИПА БИТУМА НА ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПБВ

В настоящее время нефтеперерабатывающая промышленность поставляет в дорожно-строительные организации наряду с битумами марок БНД согласно ГОСТ 22245-90, относящимися к III типу дисперсной структуры, битумы, относящиеся ко II типу структуры, марок БН согласно ГОСТ 22245-90, и битумы I структурного типа, не отвечающие требованиям ГОСТ на дорожные битумы, но иногда поступающие в дорожно-строительные организации.

Это обстоятельство и предопределило необходимость проведения исследования влияния структурного типа битума на физико-механические свойства ПБВ.

С этой целью для исследования были приняты наиболее часто используемые в дорожном строительстве битумы марок БНД 60/90, относящиеся к III типу дисперсной структуры, марок БН 60/90, относящиеся ко II типу структуры, а также битум I структурного типа, характеризующийся глубиной проникания иглы при 25°С, равной 90 - 0,1 мм, с той целью, чтобы все битумы характеризовались близкой глубиной проникания иглы при 25°С.

Приведенные в табл. 3 данные подтверждают, что битумы марок БНД 60/90 и БН 60/90 характеризуются соответственно дисперсной структурой III и II типа. Битумы марки БНД 60/90 и I структурного типа содержат практически одинаковое количество фракций масел, которое выше, чем для битума марки БН, но при этом для битума I структурного типа характерно значительно более высокое содержание парафино-нафтеновых углеводородов (ПН): в 1,5 раза больше, чем для битума марки БНД 60/90, и на 9,7% больше, чем для битума марки БН 60/90. Максимальное содержание смол и минимальное содержание асфальтенов присуще битуму II структурного типа марки БН 60/90.

Таблица 3

Групповые химические составы битумов

|

Марка и тип битума |

Содержание компонентов, % |

||||||||

|

Углеводороды (масла) |

Смолы |

Ас-фалъ-тены |

|||||||

|

пара-фино-нафте-новые (ПН) |

моно-цикло-арома-тичес-кие (МЦА) |

би-цикло-арома-тичес-кие (БЦА) |

поли-цикло-арома-тичес-кие (ПЦА) |

сумма масел |

петро-лейно-бензоль-ные (ПБС) |

спирто-бензоль-ные (СБС) |

Сумма смол |

||

|

БНД 60/90 III структурного типа (инд. 1003) П25 = 68·0,1 мм |

13,2 |

9,4 |

21,4 |

2,7 |

46,7 |

16,9 |

12,2 |

29,1 |

24,2 |

|

БН 60/90 II структурного типа (инд. 1706) П25- 76·0,1 мм |

2,1 |

12,4 |

19,8 |

8,4 |

42,7 |

19,0 |

18,7 |

37,7 |

19,6 |

|

Битум I структурного типа (инд. 1741) П25 = 90·0,1 мм |

20,3 |

9,4 |

13,1 |

4,7 |

47,5 |

8,9 |

11,7 |

20,6 |

31,9 |

Показатели физико-механических свойств исходных битумов (табл. 4) обусловлены их дисперсной структурой. Действительно, высокое содержание ПН-углеводородов в битуме I структурного типа обеспечивает низкую температуру хрупкости по Фраасу, а высокое содержание асфальтенов - высокую температуру размягчения. Но при этом значение растяжимости при 25°С очень низкое и не удовлетворяет требованиям ГОСТ 22245-90. Битум III структурного типа марки БНД при температурах размягчения и хрупкости, практически равных аналогичным показателям битума I структурного типа, характеризуется значительно более высокой растяжимостью при 25°С. Битум II типа структуры марки БН отличается значительно более низкой температурой размягчения и более высокой (худшей) температурой хрупкости при высокой растяжимости при 25°С.

Битум I структурного типа характеризуется наиболее высокой склонностью к старению, как наиболее сильно структурированные системы, об этом свидетельствует низкая величина растяжимости при 25°С. Именно благодаря нормированию этого показателя битумы I структурного типа не удовлетворяют требованиям ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие». Следовательно, непригодны для дорожного строительства. Тип дисперсной структуры битумов хорошо идентифицируется по соотношению интервала работоспособности и растяжимости при 25°С (см. табл. 4). Чем больше развит коагуляционный каркас в битуме, выше степень его структурированности, тем выше значение этого показателя.

В табл. 5 и на рис. 4, 5 приведены результаты определения комплекса показателей свойств ПБВ, приготовленных на основе битумов разных структурных типов, содержащих 10% пластификатора - масла марки И-40А - и различное количество полимера марки ДСТ-30Р-01.

Показатели физико-механических свойств битумов

|

Марка и тип битума |

Наименование показателей |

|||||||||||

|

Глубина проникания иглы, 0,1 мм, при температурах |

Растяжимость, см, при температурах |

Температура, °С |

Интервал работо- |

Изменение температуры размягчения после прогрева при 163°С, 5 ч, 4 мм, °С |

Сцепление, баллы, с |

Отношение _ИР_ Д25 |

||||||

|

25°С (П25) |

0°С (По) |

25°С (Д25) |

0°С (До) |

размягчения (Тразм) |

хрупкости (Тхр) |

вспышки (Твсп) |

мрамором |

песком |

||||

|

БНД 60/90 III структурного типа (инд. 1003) |

68 |

24 |

>100 |

4,3 |

52 |

-15 |

279 |

67 |

2 |

5 |

2 |

0,67 |

|

БН 60/90 II структурного типа (инд. 1706) |

64 |

18 |

>100 |

0 |

47 |

-9 |

303 |

56 |

5 |

5 |

4 |

0,56 |

|

Битум I структурного типа, П25 = 90·0,1 мм (инд. 1741) |

90 |

42 |

36 |

6,0 |

50 |

-16 |

276 |

66 |

5 |

5 |

5 |

1,83 |

Показатели физико-механических свойств полимерно-битумных вяжущих

|

Содержание компонентов в ПБВ, % |

Наименование показателей |

|||||||||||||||

|

битум |

ДСТ 30Р-01 |

Масло марки И-40А |

Глубина проникания иглы, 0,1 мм, при температурах |

Растяжимость, см, при температурах |

Темпе- |

Темпе- (Тхр) |

Темпе- |

Сцепление, баллы, с |

Изменение температуры размягчения после прогрева при 163°С, 5ч, 4 мм |

Эластичность, %, при температурах |

Интервал работо- |

Отношение _ИР_ Д25 |

||||

|

25°С (П25) |

0°С (По) |

25°С (П25) |

0°С (По) |

мрамо-ром |

песком |

25°С |

0°С |

|||||||||

|

БНД 60/90 (ивд.1003) |

- |

- |

68 |

24 |

>100 |

4 |

52 |

-15 |

279 |

5 |

2 |

2 |

- |

- |

67 |

0,67 |

|

То же |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

- |

10 |

174 |

70 |

90 |

15 |

41 |

-23 |

270 |

5 |

1 |

2 |

- |

- |

64 |

0,71 |

|

88 |

2,0 |

10 |

163 |

62 |

45 |

18 |

45 |

-24 |

265 |

5 |

2 |

8 |

71 |

65 |

69 |

1,53 |

|

86,5 |

3,5 |

10 |

110 |

59 |

41 |

45 |

61 |

-25 |

262 |

5 |

1 |

2 |

87 |

88 |

86 |

2,10 |

|

85 |

5,0 |

10 |

93 |

68 |

44 |

54 |

69 |

-22 |

253 |

5 |

3 |

3 |

87 |

87 |

91 |

2,07 |

|

БН 60/90 (инд.1706) |

- |

- |

76 |

29 |

>100 |

6,0 |

45 |

-12 |

309 |

5 |

4 |

3 |

- |

- |

57 |

0,57 |

|

То же |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

- |

10 |

420 |

57 |

>100 |

12 |

39 |

-18 |

297 |

4 |

4 |

1 |

- |

-, |

57 |

0,57 |

|

88 |

2 |

10 |

159 |

77 |

59 |

24 |

41 |

-24 |

288 |

4 |

3 |

2 |

87 |

68 |

65 |

1,10 |

|

86,5 |

3,5 |

10 |

112 |

62 |

59 |

35 |

57 |

-23 |

286 |

4 |

3 |

5 |

97 |

83 |

80 |

1,36 |

|

85 |

5 |

10 |

114 |

66 |

64 |

58 |

66 |

-25 |

272 |

4 |

3 |

-3 |

97 |

90 |

91 |

1,42 |

|

Битум I структурного типа (инд. 1741) |

|

|

90 |

42 |

36 |

6,0 |

50 |

-16 |

276 |

5 |

5 |

5 |

|

|

66 |

1,83 |

|

То же |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

10 |

216 |

91 |

77 |

11 |

44 |

-29 |

267 |

2 |

2 |

1 |

- |

- |

73 |

0,95 |

|

88 |

2 |

10 |

153 |

73 |

21 |

15 |

53 |

-33 |

269 |

2 |

4 |

-2 |

87 |

70 |

86 |

4,10 |

|

86,5 |

3,5 |

10 |

112 |

73 |

34 |

26 |

63 |

-28 |

257 |

3- |

3 |

3 |

97 |

72 |

91 |

2,68 |

|

85 |

5,0 |

10 |

117 |

84 |

30 |

25 |

75 |

-29 |

248 |

3 |

? |

3 |

97 |

81 |

104 |

3,47 |

Рис. 4. Зависимость температуры размягчения (а), температуры хрупкости (в) и глубины проникания иглы (б, г) ПБВ от структуры исходных битумов:

1 - ![]() - 3,5% ДСТ + 10% И-40А; 2 -

- 3,5% ДСТ + 10% И-40А; 2 - ![]() - 5% ДСТ + 10% И-40А

- 5% ДСТ + 10% И-40А

Рис. 5.

Зависимость растяжимости (а, б), ![]() (в) и интервала

работоспособности (г) ПБВ от структуры исходных битумов:

(в) и интервала

работоспособности (г) ПБВ от структуры исходных битумов:

1 - ![]() - 3,5% ДСТ + 10% И-40А; 2 -

- 3,5% ДСТ + 10% И-40А; 2 - ![]() - 5% ДСТ + 10% И-40А

- 5% ДСТ + 10% И-40А

Анализ данных показывает, что с увеличением степени структурированности исходного битума повышается теплостойкость ПБВ (см. рис. 4,а, Тразм), и чем выше содержание полимера в ПБВ, тем более ярко это выражено. Трещиностойкость ПБВ явно и довольно резко повышается с увеличением степени структурированности битума (см. рис. 4,в, Тхр) и при любом из представленных содержаний полимера она наилучшая для ПБВ на основе битума I структурного типа. При содержании ДСТ в количестве 5% в ПБВ на основе битума III структурного типа трещиностойкость хуже, чем для ПБВ на основе II типа структуры, что можно объяснить только большей вязкостью дисперсионной среды, которая подтверждается данными о малой величине глубины проникания иглы данного ПБВ (см. рис. 4,б).

Для ПБВ на основе битумов I и II типов структуры пластичность при 25°С (см. рис. 4,б) мало зависит от содержания ДСТ в ПБВ, но проходит через резко выраженный минимум при высоком (5%) содержании ДСТ в ПБВ, приготовленном на основе битума III структурного типа.

Деформативность ПБВ при 0°С (По) весьма сильно зависит от степени структурированности исходного битума (см. рис. 4,г), причем при оптимальном содержании полимера (3,5%) она проходит через минимум, а при большом (5%) - прямо пропорционально повышается. При этом пластичность ПБВ при 0°С (До) проходит через максимум в зависимости от степени структурированности битума (см. рис. 5,б) при оптимальном содержании ДСТ и прямо пропорционально падает при большом содержании ДСТ, оставаясь достаточно высокой даже для ПБВ на битуме I структурного типа.

При повышении степени структурированности исходного битума от II к III типу структуры значительно заметнее падает пластичность (Д25) ПБВ при 25°С (см. рис. 5,а), затем при переходе к I структурному типу продолжает уменьшаться, но уже несопоставимо медленнее по сравнению с ПБВ на основе битумов, относящихся ко II типу структуры. За рубежом ПБВ готовят на основе остаточных битумов, поэтому они и характеризуются высоким Д25. Для России определяющим является повышение трещиностойкости ПБВ, которая выше при применении окисленных битумов при минимально необходимом содержании полимера.

Эластичность ПБВ при 25°С независимо от содержания ДСТ выше в случае использования битумов II и I типов структуры для его приготовления (см. табл. 5). Эластичность ПБВ при 0°С практически одинакова при применении исходного битума II и III типов структуры (см. табл. 5) и заметно падает при использовании битумов I структурного типа, особенно с меньшим содержанием ДСТ. Очевидно, наиболее ярко проявляется отрицательное влияние развитого коагуляционного каркаса битума на развитие эластической деформации в ПБВ при 0°С.

Температурный интервал работоспособности ПБВ увеличивается с повышением степени структурированности исходного битума, что наиболее резко выражено при большом содержании полимера (рис. 6,б).

В заключение важно отметить, что степень структурированности ПБВ повышается с увеличением степени структурированности исходного битума (см. рис. 6,г), причем наиболее заметно при переходе от исходных битумов II типа (БН) к III (БНД) и при больших содержаниях полимера.

Ниже рассмотрим, как влияет тип дисперсной структуры исходного битума на концентрационные зависимости показателей свойств ПБВ.

Анализ данных, приведенных на рис. 6,а, показывает, что при минимальной концентрации полимера, при которой образуется структурная сетка в ПБВ, наблюдается аномальное изменение Тразм при увеличении содержания ДСТ, в случае использования битумов II структурного типа - 2,5%, III типа - 2,2%, I типа - 2,1 % (см. табл. 6), а равная температура размягчения ПБВ, например, 52°С достигается (см. рис. 6,а) соответственно в случае применения исходного битума II структурного типа - 3,3%, III типа - 2,6%, I типа - 1,7%. Это связано, как было показано ранее, с трудностью распределения полимера в дисперсионной среде битума с увеличением в ней содержания смол.

Рис. 6.

Зависимость температуры размягчения (а), интервала ИР работоспособности (б),

температуры хрупкости (в) и ![]() (г) ПБВ от содержания

полимера ДСТ и структуры исходного битума:

(г) ПБВ от содержания

полимера ДСТ и структуры исходного битума:

1 - ![]() - I тип структуры; 2 -

- I тип структуры; 2 - ![]() - II тип структуры; 3 -

- II тип структуры; 3 - ![]() - III тип структуры

- III тип структуры

Минимально необходимое содержание компонентов в ПБВ, соответствующих требованиям проекта ГОСТ Р

|

Марка ПБВ |

Тип структуры битума |

П25, 0,1 мм |

Марка битума |

Содержание, % |

|

|

ДСТ |

масло марки И-40А |

||||

|

ПБВ 40 |

III |

68 |

БНД 60/90 |

3,1 |

5 |

|

II |

76 |

БН 60/90 |

3,2 |

3 |

|

|

I |

90 |

|

2,7 |

5 |

|

|

ПБВ 60 |

III |

68 |

БНД 60/90 |

3,25 |

7 |

|

II |

76 |

БН 60/90 |

3,5 |

8 |

|

|

I |

90 |

|

2,5 |

7 |

|

|

ПБВ 90 |

III |

68 |

БНД 60/90 |

3,1 |

10 |

|

II |

76 |

БН 60/90 |

3,5 |

13 |

|

|

I |

90 |

|

2,5 |

8 |

|

|

ПБВ 130 |

III |

68 |

БНД 60/90 |

3,3 |

15 |

|

II |

76 |

БН 60/90 |

3,3 |

17 |

|

|

I |

90 |

|

3,0 |

10 |

|

|

ПБВ 200 |

III |

68 |

БНД 60/90 |

3,5 |

20 |

|

II |

76 |

БН 60/90 |

3,0 |

20 |

|

|

I |

90 |

|

3,5 |

20 |

|

|

ПБВ 300 |

III |

68 |

БНД 60/90 |

3,5 |

29 |

|

II |

76 |

БН 60/90 |

3,5 |

25 |

|

|

I |

90 |

|

3,5 |

25 |

|

Обращает на себя внимание тот факт, что для ПБВ, приготовленного на основе битумов II структурного типа, увеличение содержания полимера приводит к заметному повышению трещиностойкости с увеличением содержания ДСТ в ПБВ (см. рис. 6,в, Тхр). В ПБВ на основе битума III структурного типа этого не наблюдается. Причем при содержании ДСТ в количестве 5% трещиностойкость ПБВ на основе битума II типа структуры лучше, чем для ПБВ на основе битума III типа структуры. Независимо от содержания ДСТ трещиностойкость ПБВ на основе битумов I структурного типа всегда выше. При оптимальных содержаниях полимера (2,0 - 4,0)% наихудшая трещиностойкость (Тхр) и теплостойкость (Тразм) присущи ПБВ на основе битума II структурного типа. При этом и температурный интервал работоспособности наименьший для таких ПБВ. Это можно объяснить наименьшей степенью структурированности ПБВ на основе битумов II структурного типа при любом содержании полимера. Именно поэтому предпочтительнее получать ПБВ на основе битумов марок БНД, чем битумов марок БН. Это позволяет при том же содержании ДСТ получить ПБВ с более высокими трещиностойкостью, теплостойкостью и интервалом работоспособности. Однако они будут отличаться меньшей пластичностью при 25°С (Д25). ПБВ с меньшей пластичностью получаются и на основе битумов I структурного типа. Очевидно, для того, чтобы такие ПБВ удовлетворяли требованиям ОСТ 218.010-98 и проекта ГОСТ Р на ПБВ, содержание полимера и пластификатора в них должно быть несколько выше, чем для ПБВ, полученных на основе битумов II и III структурных типов (см. табл. 5 и 6). При этом во всех случаях с увеличением содержания полимера пластичность ПБВ при 25°С (Д25) падает до содержания 2% ДСТ, а затем не меняется, а пластичность при 0°С (До) возрастает, что имеет неизмеримо более важное значение. Эластичность ПБВ на основе битумов II и III структурных типов практически не различается, а на основе I структурного типа на (10 - 15)% ниже при данном недостаточном для него содержании пластификатора.

Деформативность ПБВ при 0°С (По) на основе битумов I структурного типа всегда выше, чем для ПБВ на основе битумов III и II типов структуры. Технологичность ПБВ на основе битумов структурного типа при больших содержаниях полимера наименьшая (П25).

В заключение можно констатировать, что тип дисперсной структуры битума оказывает весьма существенное влияние на свойства ПБВ при любом содержании полимера.

В табл. 7 приведены все стандартные показатели свойств ПБВ, приготовленных на основе битумов I и II типов дисперсной структуры с разным содержанием полимера и пластификатора. Характер кривых зависимостей основных стандартных показателей свойств ПБВ от содержания полимера и пластификатора практически аналогичен зависимостям, полученным для ПБВ на основе битума III структурного типа.

Анализ полученных данных свидетельствует о том, что ПБВ, соответствующие требованиям проекта ГОСТ Р, могут быть получены и на битумах I типа дисперсной структуры.

Как видно из табл. 7, в случае применения исходных битумов I структурного типа необходимо минимальное содержание полимера и пластификатора для получения ПБВ, но при этом наблюдается недостаточно хорошее сцепление ПБВ с материалами как основных, так и кислых пород, что потребует, очевидно, введения ПАВ. В то же время видно, что для получения товарного ПБВ на основе битумов II типа структуры необходимо большее содержание полимера и пластификатора, чем в случае применения исходного битума III типа структуры.

Высокая стоимость ПБВ выдвигает на первое место задачу оптимизации его состава при обеспечении всех требований по качеству.

Один из путей решения этой задачи - обеспечение стабильного качества исходных компонентов: битума, полимера и пластификатора; особенно важна поставка битумов марок БНД согласно ГОСТ 22245-90 в пределах одной выбранной марки. Дело в том, что применение битумов марок БН вместо битумов марок БНД требует, как указано выше, повышения содержания полимера в ПБВ, а применение битума более вязких марок приводит к увеличению содержания пластификатора.

Второй путь решения этой задачи - применение блоксополимеров типа СБС с более высокой молекулярной массой, что позволит получить ПБВ требуемого качества при меньшем содержании полимера (табл. 8).

Показатели физико-механических свойств ПБВ, полученных на основе битумов I и II типов дисперсной структуры

|

Наименование и состав образцов |

Наименование показателей |

||||||||||||||||||

|

Марка исходного битума |

Содержание полимера и пластификатора в ПБВ, % |

Глубина проникания иглы, 0,1 мм, при температурах |

Растяжимость, см, при температурах |

Темпе-ратура размяг-чения по КиШ, °С |

Темпера-тура хрупкости по Фраасу, 0°С |

Ин-тервал рабо-тоспо-соб-иости,, °С |

Отно-шение

|

Сцепление, баллы, с |

Изме-нение темпе-ратуры размяг-чения после прогрева при 163°С, 5 ч, 4 мм |

Темпе-ратура вспышки, °С (Твсп) |

Эластич-ность, %, при темпера-турах |

Услов-ная

вяз-кость по истече-нию при 60°C, отвер-стии

5 мм, с ( |

|||||||

|

ДСТ-30Р-01 |

Масло марки И-40А |

25°С |

0°С |

25°С |

0°С |

мрамором |

песком |

25°С |

0°С |

||||||||||

|

5с |

1 с |

60 с |

1 с |

||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |