МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ВСЕСОЮЗНЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

«ВПТИТРАНССТРОЙ»

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

СООРУЖЕНИЕ ОДНОСВОДЧАТОЙ

СТАНЦИИ МЕТРОПОЛИТЕНА ГЛУБОКОГО

ЗАЛОЖЕНИЯ С РАЗМЕЩЕНИЕМ ОБУСТРОЙСТВ ПОД ЕДИНЫМ СВОДОМ

МОСКВА 1985

Сборник технологических карт разработан отделом проектирования и внедрения технологии строительства инженерных сооружений и Северо-Западным филиалом ВПТИтрансстроя на основании заказа № 240/83 от 13 сентября 1983 г. Главтоннельметростроя и имеет целью повышение производительности труда, снижение стоимости, трудоемкости и материалоемкости строительства односводчатых станций метрополитена глубокого заложения.

Сборник технологических карт рекомендован к применению техническим советом ВПТИтрансстроя.

1. ОБЩАЯ ЧАСТЬ

1.1. Сборник технологических карт разработан на основе методов научной организации труда, обобщения передового опыта и предназначен для составления проектов организации и производства работ по сооружению односводчатой станции метрополитена глубокого заложения с размещением пристанционных обустройств под единым сводом со сборной железобетонной обделкой, обжатой в грунт.

1.2. Сборник состоит из следующих карт:

Карта № 1. Сооружение боковых тоннелей диаметром 5,5 м для опорных фундаментов сводов станции.

Карта № 2. Бетонирование монолитных опорных фундаментов станции с применением передвижной металлической опалубки.

Карта № 3. Проходка криволинейной по вертикали штольни между опорными тоннелями станции.

Карта № 4. Сооружение верхнего свода станции с железобетонной сборной обделкой, обжатой в грунт.

Карта № 5. Разработка ядра и сооружение обратного свода станции.

Карта № 6. Сооружение торцевой стены односводчатой станции.

Карта № 7. Сооружение пассажирской платформы станции из сборных железобетонных элементов.

Карта № 8. Сооружение натяжной камеры эскалаторного тоннеля односводчатой станции.

Карта № 9. Сооружение санитарного узла и служебных помещений односводчатой станции.

Карта № 10. Монтаж армоцементного зонта односводчатой станции.

1.3. Сооружение односводчатой станции глубокого заложения предусматривается как типовое решение в устойчивых сухих грунтах III-IV групп типа протерозойских или спондиловых глин, встречающихся при строительстве метрополитенов в Ленинграде, Киеве, и в других городах.

1.4. Конструкция станционного узла состоит из сборных железобетонных элементов и монолитного бетона и включает многошарнирные, обжатые в грунт, верхний и обратный своды, опирающиеся на бетонные опорные фундаменты, а также торцевые стены с проемами для примыкания перегонных и эскалаторного тоннелей.

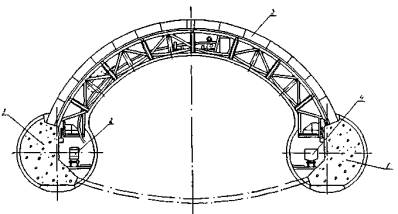

Рис. 0.1. Конструкция

односводчатой станции:

1 - опорный фундамент арок сводов; 2 - обделка опорного тоннеля; 3 -

арка верхнего свода станции; 4 - армоцементный зонт станции; 5 - пассажирская

платформа; 6 - арка обратного свода станции

Обделка сводов - многошарнирная, обжатая в грунт, из сплошных железобетонных блоков (бетон марки 400 с винипластовыми профильными прокладками). Опорные фундаменты выполняют из монолитного бетона марки 300 с армированием сетками узлов примыкания верхнего и обратного сводов (рис. 0.1).

1.5. Станционный комплекс объединяет под единым сводом технологически связанные обустройства станции: натяжную камеру с эскалатором, пассажирский зал станции со служебными помещениями под платформой и в торце станции, санитарный узел, тягово-понизительную подстанцию, вентиляционный узел, камеру пересадки при условии необходимости примыкания второго эскалаторного тоннеля или пересадочного узла.

При сооружении односводчатой станции, конечной на сооружаемом участке трассы, станционный узел содержит и камеры съездов (рис. 0.2).

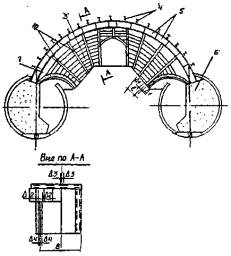

Рис. 0.2. Компоновочная

схема станционного узла:

1 - натяжная камера эскалаторов; 2 - начало станции; 3 - начало

пассажирской платформы; 4 - конец пассажирской платформы; 5 - конец станции; 6

- санитарный узел; 7 - станционная тягово-понизительная подстанция; 8 - камера

съездов

Уширенное междупутье (14,6 м) позволяет разместить четыре ленты эскалаторов типа ЭТ-2. Длина платформенного участка пассажирского зала при обращении состава из шести вагонов равна 120 м.

Платформа имеет ширину 11,7 м. Под ней размещены служебные помещения, кабельные коллекторы и местная водоотливная перекачка.

Совмещенная тягово-понизительная подстанция (СТП) расположена на продолжении свода станции на двух этажах и подвальном помещении.

1.6. Полная длина станционного узла без камер съездов при обращении восьмивагонного состава - 230 м, шестивагонного - 190 м.

1.7. Односводчатые станции метрополитена глубокого заложения более экономичны в сравнении с другими конструкциями, значительно обогащают архитектурный облик и имеют эксплуатационные преимущества на станциях с большим пассажирским потоком.

1.8. При разработке карт использован опыт строительства станции «Удельная» Ленинградского метрополитена, на которой осуществлен ряд проектных разработок по совершенствованию конструкции и организации работ в сравнении с ранее построенными станциями «Пл. Мужества» и «Политехническая».

1.9. Технологический процесс сооружения односводчатых станций обеспечивает минимальные осадки поверхности и, как правило, обеспечивает сохранность строений и коммуникаций.

1.10. Расчеканку швов выполняет отдельная бригада.

1.11. Общие объемы работ по сооружению 1 м односводчатой станции (без обустройств) составляют:

разработка грунта, м3 ............................................. 224

в том числе механизированным способом, м3 ..... 148

монтаж сборного железобетона, м3....................... 30,5

установка арматуры, т............................................. 10,5

укладка монолитного бетона, м3............................ 47,3

1.12. Привязка карт с учетом местных условий строительства состоит в уточнении геологических и гидрогеологических условий заложения станции, уточнении объемов работ, затрат труда и материально-технических ресурсов.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

СООРУЖЕНИЕ БОКОВЫХ ТОННЕЛЕЙ ДИАМЕТРОМ 5,5 м ДЛЯ ОПОРНЫХ ФУНДАМЕНТОВ СВОДОВ СТАНЦИИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта предназначена для проходки двух тоннелей на длину станционного узла при помощи укороченного комплекса механизированного щита КТ-1-5,6 с конвейерным блокоукладчиком, с доставкой материалов и вывозкой грунта электровозом.

1.2. Боковые тоннели по обеим сторонам станции, сооружаемые на длину, принятую проектом, предназначаются для устройства опорных фундаментов, воспринимающих нагрузки от верхнего и обратного сводов конструкции станции.

1.3. Проходка тоннелей для опорных фундаментов ведется последовательно одним комплектом оборудования в связи с их незначительной протяженностью.

1.4. Механизированный комплекс обеспечивает высокие скорости проходки тоннеля с минимальными затратами ручного труда.

1.5. Принятая в данной карте технология работ с использованием механизированного комплекса щита КТ-1-5,6 и конвейерного блокоукладчика наиболее целесообразна для однородных грунтов небольшой крепости, устойчивых, мало обводненных, типа кембрийских либо спондиловых глин.

1.6. Технология рассчитана на средние скорости 200-250 м в месяц проходки тоннелей с полным использованием высокопроизводительного горного оборудования.

1.7. Технологическая карта должна быть привязана к местным условиям строительного объекта.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. Указания по подготовке объекта и требования к готовности предшествующих работ

2.1.1. До начала работ по сооружению станционного узла должны быть выполнены все работы по обустройству строительной площадки, пройдены ствол, околоствольные и подходные выработки к местам сооружения тоннелей для фундаментов, сооружены камеры для монтажа щита и комплекса за ним, завершен монтаж технологического оборудования КT-1-5,6. Проложены силовые кабели и трубопроводы сжатого воздуха, воды, вентиляции, проложены узкоколейные пути с обустройством под откатку вагонеток и блоковозок электровозом.

2.2. Указания по технологии работ

2.2.1. Работы по сооружению тоннеля в соответствии с графиком состоят из следующих операций:

разработки грунта забоя режущим органом щита;

погрузки грунта в вагонетки;

подборки грунта в лотке между режущим органом и диафрагмой;

профилактического осмотра механизмов;

передвижки щита;

наращивания откаточных путей;

разгрузки блоков обделки;

монтажа кольца обделки и первичного обжатия;

окончательного обжатия с установкой клиньев, вкладыша и с омоноличиванием узла обжатия.

2.2.2. Описание методов производства работ

2.2.2.1. Схема механизированного комплекса КТ-1-5,6 представлена на рис. 1.1.

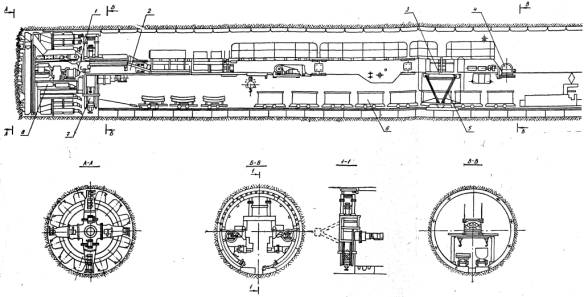

Рис. 1.1 Укороченный проходческий комплекс КТ-1-5,6

1 - переходная опора моста; 2 - транспортный мост; 3 - задняя опора моста; 4 -

троллейные барабаны; 5 -

технологическая платформа; 6 -

подвижной состав; 7 - укладчик блоков обделки; 8 - щит

Механизированный щит оснащен режущим органом, предъявляющим собой четырехлучевую крестовину, насаженную на центральный вал. На лучах укреплены держатели резцов и дисковые скалыватели. По периферии лучи крестовины объединены сегментными конструкциями с ковшами для погрузки грунта на щитовой транспортер. На внешней поверхности щита установлены элероны для предотвращения поворота щита вокруг своей оси.

Разработка грунта забоя осуществляется резцами, образующими щелевые углубления в массиве грунта, а дисковые скалыватели скалывают грунт между щелями.

Основные паспортные параметры щита

Скорость разработки забоя, м/ч...................................................... 3

Минимальная скорость сооружения тоннеля в смену, м............. 5,5

Длина щита, мм................................................................................ 4500

Число щитовых домкратов.............................................................. 19

Ход домкрата, мм ............................................................................ 1200

Производительность транспортера-перегружателя, м3/ч ............. 250

Управление щитом........................................................................... дистанционное

Конвейерный укладчик блоков, состоит из шарнирно-складывающегося несущего кольца-кондуктора, разомкнутого в лотковой части. В верхней половине кондуктора расположены направляющие роликовые опоры, по которым перемещаются и поддерживаются верхние блоки кольца обделки при монтаже. В нижней части кольца-кондуктора размещены откидные упоры, удерживающие блоки при монтаже. В боковых ветвях установлены механизмы проталкивания блоков.

Транспортный мост комплекса оснащен раздаточным бункером грунта с перекидным шибером для загрузки вагонеток на обе стороны.

Гидродомкрат обеспечивает разжатие кольца обделки в лотке.

Подземный транспорт обслуживается контактными электровозами 7КР-600.

Механизированный комплекс обеспечивает совмещение разработки забоя с погрузкой грунта и монтажом сборной железобетонной обделки, что существенно сокращает затраты времени.

2.2.2.2. Цикл работ по проходке тоннеля начинается с разработки грунта. Режущим органом щита забой разрабатывают на 0,5 м (на длину подачи режущего органа), затем производят передвижку щита с надвижкой режущего органа на забой. Передвижку осуществляют при помощи системы гидравлических домкратов, отталкивающихся от ранее собранного кольца обделки.

2.2.2.3. Одновременно с резанием разработанный грунт захватывается ковшами режущего органа с лотка забоя через лотки и разгружается на щитовой транспортер, с которого перегружается на основной транспортер в раздаточный бункер.

2.2.2.4. На технологической платформе под мостом основного транспортера устанавливают два состава вагонеток, которые загружают грунтом без расцепления за счет перекидного шибера.

2.2.2.5. Для вывозки грунта на 1 м тоннеля необходимо 30-32 вагонетки.

2.2.2.6. После передвижки щита на 0,5 м разрабатывают забой на вторую заходку на 0,5 м. Передвижка на вторую заходку создает на оболочке щита зазор в 1 м, достаточный для монтажа последующего кольца обделки.

2.2.2.7. Кольцо сборной железобетонной обделки (рис. 1.2) состоит из гладких блоков с внутренним диаметром 5270, шириной 1000 мм. В кольце восемь нормальных блоков марки 5ВН-2, два лотковых марки 5БЛ-2 и вкладыши клиновидные: К-1-2 шт., К-1а-2 шт. и С-1-1 шт. Нормальные блоки сплошного сечения прямоугольной формы толщиной 150 мм имеют по внутреннему периметру чеканочные канавки для расчеканки швов в обделке. Каждый блок имеет две заглубленные петли, приваренные к арматурному каркасу, и сквозное отверстие для контрольного нагнетания цементного раствора за обделку. На поперечных торцах блоков предусмотрены с каждой стороны по две ниши глубиной 109, диаметром 38 мм для закладки фиксирующих конических металлических шпилек, удерживающих блоки в кольце обделки и заменяющих связи. Бетон кольца обделки - марки 400.

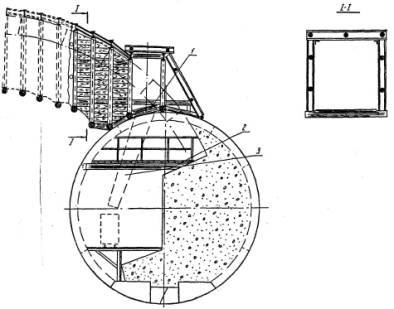

Рис. 1.2. Общий вид кольца обделки

Лотковые блоки 5БЛ-2 устанавливают по два в лоток, образуя единый лотковый блок, имеющий горизонтальную поверхность, служащую жестким основанием для верхнего строения пути. Лотковые блоки имеют по торцам углубления для установки шпилек, соединяющих их с нормальными блоками кольца. Конфигурация лотковых блоков (рис. 1.3) предусматривает разжатие кольца при помощи гидравлического домкрата. Для предохранения поверхности бетона от повреждения при упорах плунжера домкрата в нише для разжимающего домкрата, образованной двумя лотковыми блоками, остановлены по торцам винипластовые прокладки толщиной 4 мм.

Рис. 1.3. Конструкция

распорного узла кольца:

1 - клиновидный вкладыш К-1; 2 - клиновидный вкладыш К-1а; 3 -

центральный вкладыш С-1; 4 - блок обделки 5БЛ-2; 5 - цементно-песчаный раствор

2.2.2.8. Обжатие кольца обделки производят в два приема: первый - после окончания монтажа обделки, когда кольцо находится в пределах оболочки щита; второй - после схода кольца на грунт выработки. Обжатие выполняется в лотке усилием домкрата 30 кН, с установкой вкладышей К-1 и К-1а, а после выемки из ниши домкрата завершается установкой на растворе вкладыша С-1. Разжатое кольцо обделки плотно прилегает к контуру выработки, чем ликвидируется строительный зазор.

2.2.2.9. После завершения обжатия кольцо конвейерного укладчика складывается, выходит из контакта с блоками собранного кольца обделки и перемещается вперед в исходное положение для монтажа следующего кольца.

2.2.2.10. Блоки обделки подают к месту монтажа на блоковозках, далее - тельфером грузоподъемностью 1 т, подвешенным к транспортному мосту, и сгружают у блокоукладчика для накопления на следующее кольцо обделки.

2.2.2.11. Конвейерное кольцо укладчика шарнирно закреплено на опорном кольце щита и опирается на транспортный мост. Это обеспечивает поворот опоры моста на кривых участках трассы в плане и профиле и при вращении щита вокруг продольной оси.

2.2.2.12. Откаточные пути после передвижки комплекса наращивают путем, раздвижки телескопического звена между рельсами, постоянно закрепленными на технологической платформе. Сварные звенья основных откаточных путей укладывают за комплексом. При продвижении забоя на 7 м в конце каждой смены телескопическое звено снимают и вместо него укладывают сварное, звено на металлических планках, соединенное накладками с основными откаточными путями.

2.2.2.13. Профилактический осмотр и мелкий ремонт щита и комплекса выполняют в периоды, предусмотренные графиком работ, а более серьезные работы - в два нерабочих дня недели бригадой ремонтников, не входящих в состав основной бригады. Тщательный осмотр и плановый ремонт в нерабочие дни должен обеспечивать нормальную работу комплекса в течение рабочей недели.

2.2.2.14. Проветривают забой, нагнетая вентилятором свежий воздух с поверхности по трубопроводу диаметром 500 мм.

2.2.2.15. Наращивание трубопроводов всех назначений (вентиляции, сжатого воздуха, воды) и прокладку кабельных магистралей (силовой, осветительной, сигнализации, связи и троллейного провода) выполняют по мере продвижения забоя.

2.2.2.16. После завершения проходки первого опорного тоннеля аналогично сооружают второй тоннель.

2.2.2.17. Работы производят циклично со скоростью 1 м/ч при продолжительности смены 7,2 ч и пятидневной рабочей неделе. Комплекс обеспечивает сооружение до 450 м тоннеля в месяц.

2.2.3. Работы по проходке тоннелей для опорных фундаментов должны выполняться в строгом соответствии со СНиП III-44-77 «Правила производства и приемки работ», глава 44 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены», М., Стройиздат, 1977.

2.3. Указания по организации труда

2.3.1. Численно-квалификационный состав бригады рабочих

Проходку тоннелей диаметром 5,5 м для сооружения опорных фундаментов верхнего и обратного сводов станции выполняет комплексная бригада в составе трех сменных звеньев по подрядному договору.

Состав сменного звена:

Проходчики: 5 разр. - 1

4 разр. - 4

Машинист щита 6 разр. - 1

Один проходчик 4 разр. имеет квалификацию машиниста электровоза.

2.3.2. Распределение операций между исполнителями

2.3.2.1. Разработку грунта ведет машинист щита, управляя с дистанционного пульта работой режущего органа, щитовыми домкратами и транспортной системой. Весь этот комплекс взаимосвязан.

2.3.2.2. Погрузку грунта в вагонетки, продвижение вагонных составов и содержание в надлежащем виде рабочего места выполняют два проходчика 4 разр.

2.3.2.3. После разработки забоя на заходку длиной 0,5 м машинист перед передвижкой щита производит профилактический осмотр механизмов, а два проходчика 4 разр. - подборку грунта у щита и наращивание путей выдвижением телескопического звена рельсов. В передвижке щита на забой участвует все звено проходчиков, наблюдая за выдвижением домкратов, состоянием кольца обделки, за трубопроводами и кабелями. Проходчик 4 разр., имеющий квалификацию машиниста электровоза, по мере заполнения состава откатывает его за разминовочную стрелку и подает порожний состав вагонеток. Другой проходчик 4 разр. подбирает просыпавшийся грунт.

2.3.2.4. Цикл работ по монтажу кольца обделки начинают после окончательного обжатия предыдущего кольца и омоноличивания вкладышей лотка. На монтаже кольца заняты: один проходчик 5 разр. и два проходчика 4 разр. Один проходчик 4 разр. имеет квалификацию тельфериста, другой - стропальщика и машиниста укладчика.

Тельферист подает блоки обделки в лотковую часть разомкнутого кольца конвейерного укладчика, а остальные проходчики устанавливают блоки в кассету укладчика, закрепляют захват, устанавливают в торцах блоков соединительные металлические конусные шпильки. Машинист укладчика продвигает блоки по кольцу укладчика до полного укомплектования. Затем производят первоначальное разжатие кольца в оболочке щита до ликвидации строительного зазора. Кольцо обделки прижимают к обделке тоннеля некоторыми щитовыми домкратами. В таком состоянии оно способно воспринимать усилия от щитовых домкратов при передвижке щита. Монтажом кольца обделки и разжатием его руководит звеньевой 5 разр.

Монтаж кольца обделки завершают одновременно с разработкой грунта забоя первой заходки нового цикла и окончанием подготовительных работ для передвижки щита, в которой участвует все звено. После передвижки щита проходчики 4 разр. под руководством звеньевого сгружают поступившие на блоковозках элементы обделки на технологическую платформу у блокоукладчика для монтажа следующего кольца. По окончании производят наращивание откаточных путей.

2.3.2.5. Операционный контроль качества работ осуществляется в соответствии с требованиями СНиП III-44-77 и КОКК настоящей технологической карты (табл. 1.6).

Таблица 1.1

2.4. График сооружения 1 м тоннеля со сборной железобетонной обделкой, обжатой в грунт, механизированным комплексом КТ-1-5,6 за 1 ч линейного времени

Таблица 1.2

2.5. Калькуляция затрат труда на сооружение 1 м тоннеля со сборной железобетонной обделкой, обжатой в грунт, механизированным комплексом КТ-1-5,6

|

Шифр норм, шифр и числовые значения поправочных коэффициентов |

Содержание работ |

Состав звена |

Единица измерения |

На единицу измерения |

Объем работ |

На конечную продукцию |

||||

|

норма затрат труда, чел.-ч |

расценка, руб.-коп. |

норма времени использо- |

нормативная трудоемкость, чел.-ч |

сумма заработной платы, руб.-коп. |

нормативное время использо- |

|||||

|

ТНиР, сборник Т-127, § 127-2-1, табл. 1, п. 16 |

Разработка грунта резанием щитом КТ-1-5,6 |

Машинист щита 6 разр. - 1 |

м |

1,1 |

1-54 |

1,1 |

1 |

1,1 |

1-54 |

1,1 |

|

ТНиР, § 127-2-1, табл. 1, п. 36 |

Погрузка грунта в вагонетки от щита КТ-1-5,6 |

Проходчики 4 разр. - 2 |

м3 |

1,15 |

1-19 |

- |

1 |

1,15 |

1-19 |

- |

|

ТНиР, § 127-3-2 |

Монтаж железобетонных обделок тоннелей диаметром 5,5-6 м, обжатых в породу |

Проходчики: 5 разр. - 1 4 разр. - 1 |

1 кольцо |

4,7 |

5-67 |

- |

1 |

4,7 |

5-67 |

- |

|

ЕНиР, § 36-2-75 |

Передвижка щита с технологическим комплексом |

Машинист 6 разр. - 1 Проходчики: 5 разр. - 1 4 разр. - 4 |

м |

2,16 |

2-01 |

0,36 |

1 |

2,16 |

2-01 |

0,36 |

|

Местная норма, Тоннельный отряд № 3 Ленметростроя, 1976 |

Работа машиниста блокоукладчика при монтаже кольца |

Проходчик 4 разр. - 1 |

» |

1,3 |

1-34 |

1,3 |

1 |

1,30 |

1-34 |

1,30 |

|

ЕНиР, § 36-2-137, п. 1а, примеч. 1 |

Укладка узкоколейного пути по блокам |

Проходчик 4 разр. - 1 Крепильщик 3 разр. - 1 |

» |

0,23 |

0-22,4 |

- |

2 |

0,46 |

0-45 |

- |

|

|

Итого: |

|

|

|

|

|

|

10,87 |

12-20 |

1,46 щитов |

|

|

|

|

|

|

|

|

|

1,51 чел.-дн. |

|

1,30 блоков |

2.6. Указания по технике безопасности

2.6.1. При производстве работ должны выполняться требования безопасности в соответствии с «Правилами техники безопасности и производственной санитарии при строительстве метрополитенов и тоннелей», М., Оргтрансстрой, 1975; СНиП III-4-80 «Техника безопасности в строительстве»; «Типовой инструкцией по охране труда для проходчиков», М., ВПТИтрансстрой, 1983; «Типовой инструкцией по охране труда для машиниста породопогрузочной машины», М., ВПТИтрансстрой, 1984.

2.6.2. До начала работ по проходке подземных выработок все представители технического надзора должны быть ознакомлены под расписку с геологическими и гидрогеологическими условиями участка. Сведения о геологии и гидрогеологии проходимого участка должны быть также сообщены рабочим.

2.6.3. Выполнять подземные работы при отсутствии или недостаточном количестве аварийного запаса материалов, инструмента и инвентаря, противопожарных и других средств защиты запрещается.

2.6.4. Рабочее место машиниста блокоукладчика должно быть оборудовано световой и звуковой сигнализациями, соединенными со всеми механизмами технологического комплекса.

2.6.5. Перед включением двигателей рабочего органа щита и других механизмов машинист обязан дать световой и звуковой сигналы, предупреждающие о начале работ.

2.6.6. Пылеподавляющие и пылеулавливающие устройства необходимо включить до начала разработки забоя.

2.6.7. Кузова вагонеток нельзя загружать грунтом доверху. Расстояние от поверхности грунта до верха борта должно быть не менее 10 см.

2.6.8. Перед началом монтажа сборной обделки тоннеля машинист укладчика и дежурный слесарь должны тщательно осмотреть укладчик и занести результаты осмотра в журнал приема и сдачи смен.

2.6.9. Подавать сигнал машинисту укладчика должен только один рабочий, назначенный службой технического надзора. Включение механизмов разрешается только после подачи сигнала этим рабочим, убедившимся, что работе механизмов ничто не мешает. До включения механизмов машинист должен дать ответный сигнал. Каждый непонятный сигнал должен быть воспринят машинистом укладчика как сигнал «Стоп».

2.6.10. Оставлять блок в поднятом состоянии после окончания работ или на время перерыва в работе запрещается.

2.6.11. При внезапном прекращении подачи электроэнергии машинист обязан немедленно выключить все электродвигатели и оставаться на своем рабочем месте до подачи электроэнергии или до получения особого распоряжения.

2.6.12. В процессе обжатия кольца обделки в породу нахождение людей в пределах обжимаемого кольца запрещается.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Таблица 1.3

|

Наименование показателей |

Количество |

|

Затраты труда на 1 м тоннеля, чел.-дней |

0,83 |

|

Затраты машинного времени (щит), маш.-смен |

0,11 |

|

Выработка одного рабочего в смену, м |

1,20 |

|

Стоимость затрат труда на 1 м тоннеля, руб.-коп. |

16-54 |

|

Удельный вес ручного труда, % |

11,66 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 1.4

4.1. Потребность в материалах (конструкциях, деталях)

|

Наименование |

Марка, ГОСТ |

Количество |

|

Железобетонные блоки 5БН-2, шт. |

Ленгипротранс чертеж |

8 |

|

Железобетонные блоки 5БЛ-2, шт. |

То же |

2 |

|

Замковые вкладыши К-1, К-la, С-1, шт. |

» |

5 |

|

Шпильки металлические, шт. |

18 |

|

|

Бетонная смесь М200, м3 |

ГОСТ 7473-76 |

0,08 |

|

Рельсы, кг |

Р-24 |

72,4 |

|

Накладки с болтами для скрепления звеньев рельсов |

- |

4 |

Таблица 1.5

4.2. Потребность в машинах, оборудовании, инструменте, инвентаре, приспособлениях

|

Наименование |

Тип, марка |

Количество |

|

Механизированный комплекс, комплект |

КТ-1-5,6 |

1 |

|

Вагонетки шахтные вместимостью 1,4 м3, |

ВГ-1,4 |

120 |

|

Электровоз контактный, шт. |

7КР-600 |

4 (один резервный) |

|

Блоковозки, шт. |

БЛ-7А |

27 |

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА СООРУЖЕНИЯ ТОННЕЛЯ ДИАМЕТРОМ 5,5 м КОМПЛЕКСОМ КТ-1-5,6

|

№ пп |

Контролируемые параметры |

Предельные отклонения, мм |

|

1 |

Положение оси щита |

D1 = ±10 |

|

2 |

Положение первых лотковых блоков |

D2 = ±10 |

|

3 |

Диаметр кольца обделки |

D3 = ±50 |

|

4 |

Положение оси обделки тоннеля |

Д4 = ±50 |

Рис. 1.4. Схема щита и обделки с указанием предельных отклонений

Примечания. 1. Усилие разжатия кольца должно быть не более 300 кН.

2. Боковые стороны блоков должны быть очищены от грязи, снега.

3. Величина подачи ротора режущего механизма должна быть не более 500 мм.

СНиП III-44-77; ВТУ-Т-4-55

|

1 |

Основные операции, подлежащие контролю |

Резание грунта |

Передвижка щита |

Монтаж и разжатие кольца |

|

2 |

Состав контроля (что проверяется) |

Подача режущего органа |

Фактическое положение оси щита относительно проектной |

Чистота обделки, усилие разжатия, диаметр кольца, положение оси обделки |

|

3 |

Методы и средства контроля |

Визуальный, щитовыми приборами |

Измерительный, теодолит, отвес, метр стальной |

Визуальный, измерительный, манометр, нивелир, рулетка стальная |

|

4 |

Сроки контроля |

Сплошной, во время всего периода резания грунта |

Каждая передвижка щита |

Каждое кольцо |

|

5 |

Должность лица, контролирующего операцию |

Механик участка |

Начальник смены, сменный инженер |

|

|

6 |

Наименование привлекаемой для контроля службы |

- |

Маркшейдерская служба |

|

|

7 |

Должность лица, ответственного за организацию и обеспечение контроля |

Начальник участка, главный механик |

Начальник участка |

|

|

8 |

Документ, в котором регистрируются результаты контроля |

Журнал горных работ |

||

Акт на скрытые работы не составляется.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

БЕТОНИРОВАНИЕ МОНОЛИТНЫХ ОПОРНЫХ ФУНДАМЕНТОВ СТАНЦИИ С ПРИМЕНЕНИЕМ ПЕРЕДВИЖНОЙ МЕТАЛЛИЧЕСКОЙ ОПАЛУБКИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Пяты многошарнирных арок верхнего и обратного сводов станции из сборных железобетонных блоков опираются на массивные монолитные бетонные опоры. Эти же опоры воспринимают усилия распора от разжатия блоков в арках.

Опорные фундаменты сооружаются в боковых, ранее пройденных тоннелях диаметром 5,5 м. Фундаменты образуют стены станции.

1.2. При разработке технологической карты учтен опыт сооружения опорных тоннелей станции «Удельная» Ленинградского метрополитена.

1.3. В состав работ, рассматриваемых технологической картой, входят следующие основные процессы:

отрыв, передвижка и установка металлической опалубки с раскреплением;

установка верхнего и нижнего опорных металлических листов, арматурных сеток и закладных деталей;

укладка бетона в опалубку при помощи пневмобетоноукладчика ПБУ-500;

выстойка бетона в опалубке;

передвижка технологического комплекса;

устройство пути с перестановкой кронштейнов под металлическую опалубку;

очистка обделки опорного тоннеля;

доставка и выгрузка опорных мостов, арматурных сеток и закладных деталей;

перекладка коммуникаций.

1.4. При привязке карты к местным условиям уточняются объемы работ, затраты труда, оборудование.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала сооружения опорных фундаментов должны быть выполнены следующие подготовительные работы:

смонтирована передвижная металлическая опалубка;

смонтирован и опробован технологический комплекс для бетонирования опорного тоннеля;

смонтированы трубопроводы сжатого воздуха, воды, вентиляции;

подведены силовой электрический кабель и кабель связи;

произведена основная очистка и промывка места укладки бетона.

2.2. Указания по технологии работ

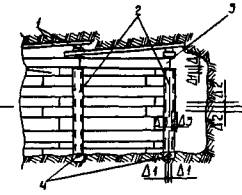

2.2.1. Возведение опорных фундаментов производится заходками по 6 м (рис. 2.1).

2.2.2. Отрыв, передвижка и установка металлической опалубки с раскреплением

Рис.

2.1. Схема сооружения боковых опорных фундаментов:

1 - лебедка для передвижки опалубки; 2 - комплекс оборудования

передвижной; 3 - арматурные сетки; 4 - металлический опорный лист; 5 - ручная

лебедка; 6 - тележка передвижной металлической опалубки; 7 -

приемно-разгрузочный бункер; 8 - подъемник бетоновозки; 9 - лебедка

перестановки бетоновода; 10 - трубопровод сжатого воздуха; 11 - трубопровод

воды; 12 - ресивер; 13 - бетоновозка; 14 - ПБУ-560; 15 - закладная деталь для

укладчика блоков свода; 16 - габарит вагонетки; 17 - путь вагонеток

Жесткая металлическая опалубка состоит из двух боковых секций длиной по 3,25 м, соединенных между собой, и одной торцевой секции. Опалубка оснащена специальными захватами и распорками. К металлическим листам опалубки крепят вибраторы. Опалубку передвигают при помощи лебедки по рельсу, уложенному на кронштейны, установленные в лотковой части тоннеля. На боковых секциях опалубки имеются две ручные лебедки.

2.2.3. Установка верхнего и нижнего опорных металлических листов, арматурных сеток и закладных деталей

После установки, раскрепления, очистки и смазки внутренней части металлической опалубки на заходке 6 м устанавливают в верхней и нижней частях металлические опорные листы толщиной 8 мм и арматурные сетки (диаметр стержней 12 мм) при помощи двух ручных лебедок, находящихся на наружной стороне боковых секций опалубки).

Затем на расстоянии 1300 мм друг от друга закладывают отрезки из двутавровой балки № 30 и закладные детали № 7.

Маркшейдерская служба контролирует положение опалубки в плане и профиле, правильность постановки верхнего и нижних опорных листов и дает разрешение на производство бетонных работ.

2.2.4. Укладка бетона в опалубку

Для укладки бетонной смеси в металлическую опалубку оборудован технологический комплекс, состоящий из блокоукладчика (используют его стойки с площадкой и элемент шагания), на котором монтируют пневмобетоноукладчик ПБУ-500 с приеморазгрузочным бункером, ресивер вместимостью 2,0 м3, тельфер с рамой для подъема бетоновозок на приемную площадку и лебедка для перестановки бетоновода в процессе укладки бетона (см. рис. 2.1).

Бетон марки 300 доставляют к месту укладки электровозом 7КР-600 в бетоновозках вместимостью 0,7 м3. При помощи подъемного технологического комплекса каждую бетоновозку поднимают на приемную площадку, где бетон сгружают в приеморазгрузочный бункер. Из приеморазгрузочного бункера бетонная смесь поступает в пневмобетоноукладчик ПБУ-500, а из него по бетоноводу диаметром 150 мм подается за опалубку. Бетоновод в процессе работы периодически промывают водой и очищают пыжом.

Бетонную массу уплотняют вибраторами И-50 со специальных площадок, расположенных на металлической опалубке, а также вибраторами, прикрепленными к ее наружной стороне.

2.2.5. Выстойка бетона производится в течение 32 ч.

2.2.6. Передвижка технологического комплекса

После окончания укладки бетона производится демонтаж бетоновода и технологический комплекс передвигается в отступающем порядке на следующую заходку длиной 6 м.

2.2.7. Устройство пути под металлическую опалубку

После передвижки технологического комплекса в нижней части тоннеля устанавливаются (с опорой на лотковый блок) металлические кронштейны, соединяющиеся между собой вдоль тоннеля фаркопами, при помощи которых образуется жесткая устойчивая опора для рельса под металлическую опалубку. Кронштейны устанавливают через 1 м друг от друга. После установки кронштейнов с раскреплением по ним укладывают рельс и деревянный настил.

2.2.8. Очистка обделки опорного тоннеля

После устройства пути на кронштейнах участок тоннеля для бетонирования следующей заходки очищают от грязи, наплывов бетона.

2.2.9. Во время выстойки бетона помимо передвижки технологического комплекса, устройства пути для дальнейшей передвижки металлической опалубки и очистки обделки тоннеля для бетонирования следующей заходки в тоннель доставляют закладные детали, опорные металлические листы и арматурные сетки.

2.2.10. Перекладка коммуникаций

При проходке тоннеля проложены трубопроводы для сжатого воздуха, воды, вентиляции, электросиловые кабели, провода освещения и троллейный провод. Эти коммуникации перекладывают, чтобы они не попали в зону бетонирования опорных фундаментов. Это одна из наиболее трудоемких работ.

2.2.11. Бетонирование монолитных опорных фундаментов станции с применением передвижной металлической опалубки должно выполняться в строгом соответствии со СНиП III-44-77 «Правила производства и приемки работ», глава 44 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены», М., Стройиздат, 1977; СНиП III-15-76 «Правила производства и приемки работ», глава 15 «Бетонные и железобетонные конструкции монолитные», М., Стройиздат, 1976; ВСН 130-66.

2.3. Указания по организации труда

2.3.1. Сооружение опорных фундаментов односводчатой станции при помощи передвижной металлической опалубки выполняет по подрядному договору комплексная бригада в составе 12 чел., работающая в две смены продолжительностью 7,2 ч каждая.

Состав сменного звена:

Проходчики: 5 разр. - 1

4 разр. - 4

Слесарь-монтажник 5 разр. - 1

6 чел.

Слесарь-монтажник имеет квалификацию электросварщика.

2.3.2. Распределение операций между исполнителями внутри бригады

2.3.2.1. Перед отрывом опалубки от схватившегося бетона захватки два проходчика 4 разр. снимают болтовые крепления закладных деталей, два других проходчика 4 разр. разбирают распорные крепления торцевой и боковой секций опалубки. Проходчик 5 разр. и слесарь-монтажник при помощи винтовых отжимных устройств и клиньев отрывают от бетона боковые и торцевые секции опалубки. В передвижке, установке по проекту и раскреплении опалубки участвует все звено. Слесарь-монтажник управляет электролебедкой, а звеньевой (проходчик 5 разр.) руководит передвижкой опалубки.

2.3.2.2. По окончании установки металлической опалубки проходчики 5 и 4 разр. совместно со слесарем-монтажником устанавливают и крепят к опалубке металлический опорный лист лотковой части. Они же устанавливают и крепят арматурные сетки. Проходчики 4 разр. очищают поверхность секций опалубки от наплывов бетона и смазывают их отработанным маслом. Затем все звено устанавливает опорный металлический лист, арматурные сетки, трубы для инъекций и полностью оборудует опорный верхний узел. Для подъема и установки деталей в проектное положение используют две ручные лебедки, установленные на несущей раме металлической опалубки. Проходчик 4 разр. отбойным молотком сбивает защитный слой бетона блока тоннеля, освобождая арматурный каркас. Слесарь-монтажник приваривает к каркасу арматурные стержни, а к ним - опорный лист верхнего узла. Все щели сопряжения боковых и торцевой секций опалубки тщательно перекрываются отдельными досками с раскреплением.

2.3.2.3. Укладку бетона в опалубку захватки выполняет все звено. Слесарь-монтажник выполняет обязанности оператора пневмобетоноукладчика ПБУ-500. Два проходчика 4 разр. подкатывают бетоновозки к технологическому комплексу, поднимают их тельфером на верхнюю площадку комплекса, разгружают бетонную массу в приемноразгрузочный бункер ПБУ-500.

Один проходчик 5 разр. и два проходчика 4 разр. следят за заполнением опалубки бетоном, перемещают бетоновод, при засорении прочищают его, уплотняют бетонную смесь глубинными И-50 и навесными вибраторами, прикрепленными к опалубке, следят за состоянием ее секций.

2.3.2.4. Уложенный бетон выдерживают в опалубке 32 ч.

2.3.2.5. Во время выстойки бетона в течение двух дневных смен (1 и 2 смены) бригада занята на подготовительных работах в тоннеле для следующего цикла бетонирования опорного фундамента станции.

К этим работам относятся: передвижка технологического комплекса с разработкой бетоновода; устройство пути под металлическую опалубку с перестановкой кронштейнов; очистка обделки опорного тоннеля; доставка и выгрузка закладных деталей, опорных листов и арматурных сеток; перекладка коммуникаций (трубопроводы воды, сжатого воздуха, вентиляции; силовые электрокабели; провода освещения и троллейный).

2.3.2.6. Операционный контроль качества работ осуществляют в соответствии с требованиями СНиП III-44-77 и КОКК настоящей технологической карты (табл. 2.6).

Таблица 2.1

2.4. График производства работ по сооружению опорного фундамента станции (6 м за 6 смен)

Таблица 2.2

2.5. Калькуляция затрат труда и заработной платы на сооружение 6 м опорного фундамента станции

|

Шифр норм, шифр и числовые

значения поправочных коэф- |

Содержание работ |

Состав звена |

Единица измерения |

На единицу измерения |

Объем работ |

На конечную продукцию |

||||

|

норма затрат труда, чел.-ч |

расценка, руб.-коп. |

норма времени использо- |

нормативная трудо- |

сумма заработной платы, руб.-коп. |

нормативное время использо- |

|||||

|

МН № 35, СМУ-13 Ленметростроя |

Отрыв, передвижка и установка металлической опалубки |

Проходчики: 5 разр. - 1 4 разр. - 2 |

1 секция |

18,1 |

19-60 |

3 |

1 |

18,1 |

19-60 |

3 |

|

§ 36-2-123, табл. 2, п. 3(б+д) |

Доставка и выгрузка закладных деталей, опорных металлических листов и арматурных сеток |

Откатчик 2 разр. - 1 |

т |

0,835 |

0-69,5 |

0.2 |

2 |

1,67 |

1-39 |

0,4 |

|

В3-10-35, п. 1, примеч., К=1,25 |

Монтаж верхнего и нижнего опорных листов при помощи ручной лебедки |

Слесари-монтажники: 4 разр. - 2 3 разр. - 1 |

» |

27,5 |

27-35 |

9,17 |

0,5 |

13,75 |

13-67 |

4,58 |

|

§ 36-2-51, п. 25, § 36-2-125, п. 14(а+б) |

Установка арматурных сеток в верхнем опорном узле с подъемом на высоту до 4 м |

Проходчик 4 разр. - 1 |

100 кг |

2,8 |

2-89 |

- |

7 |

19,6 |

20-23 |

- |

|

Откатчики 2 разр. - 2 |

|

0,21 |

0-18 |

0,07 |

7 |

1,47 |

1-26 |

0,49 |

||

|

§ 36-2-91, п. 16 |

Установка арматурных сеток в лоток опорного тоннеля |

Проходчик 4 разр. - 1 |

» |

2,3 |

2-38 |

0.07 |

5 |

11,5 |

11-90 |

0,35 |

|

§ 24-25, п. 56 |

Подъем закладных деталей к месту монтажа и их установка |

Проходчики: 4 разр. - 1 3 разр. - 3 |

т |

1,2 |

1-13 |

0,3 |

0,3 |

0,36 |

0-34 |

0,09 |

|

§ 5-1-16, п. 9 |

Установка болтов при монтаже закладных деталей и металлической опалубки |

Монтажники конструкций: 3 разр. - 1 4 разр. - 1 |

100 болтов |

12 |

11-70 |

- |

0,3 |

3,6 |

3-51 |

- |

|

§ 36-2-92, табл. 2, п. 1а, 2а |

Сборка бетоновода: |

|

|

|

|

|

|

|

|

|

|

на горизонтальных участках |

Проходчик 5 разр. - 1 Слесари-монтажники: 4 разр. - 1 3 разр. - 3 |

м |

0,33 |

0-32,8 |

- |

6 |

1,98 |

1-96 |

- |

|

|

на наклонных участках |

|

0,53 |

0-52,6 |

- |

4 |

2,12 |

2-10 |

- |

||

|

|

Разборка бетоновода: |

|

|

|

|

|

|

|

|

|

|

§ 36-2-92, табл. 2, п. 3а, 4а |

на горизонтальных участках |

Слесари-монтажники: 4 разр. - 1 3 разр. - 3 |

» |

0,1 |

0-09,9 |

- |

6 |

0,60 |

0-59 |

- |

|

|

на наклонных участках |

|

0,27 |

0-26,8 |

- |

4 |

1,08 |

1-07 |

- |

|

|

§ 36-2-123, табл. 1, п. 1е |

Перемещение бетонной смеси в бетоноводах на расстояние до 50 м |

Откатчик 2 разр. - 1 |

м3 |

0,33 |

0-27,5 |

- |

73 |

24,09 |

20-07 |

- |

|

§ 36-2-92, табл. 3, a. la |

Укладка бетонной смеси в металлическую опалубку пневмобетоноукладчиком ПБУ-500 |

Проходчик: 5 разр. - 1 4 разр. - 1 |

м3 |

1,2 |

1-30 |

0,2 |

73 |

87,60 |

97-09 |

14,6 |

|

§ 36-2-78, табл. 1, п. 1 |

Передвижка технологического комплекса |

Проходчики: 5 разр. - 1 4 разр. - 3 |

м |

0,26 |

0-27,8 |

0,07 |

6 |

1,56 |

1-66 |

0,42 |

|

§ 36-2-105, табл. 2, п. la |

Первичная очистка железобетонной обделки |

Проходчики 4 разр. - 3 Откатчик 2 разр. - 1 |

м |

3,6 |

3-54 |

- |

6 |

21,6 |

21-24 |

- |

|

§ 36-2-42, п. la |

Установка кронштейнов для устройства пути под механизированную опалубку |

Проходчики: 5 разр. - 2 4 разр. - 1 |

шт. |

0,165 |

0-18,7 |

- |

6 |

0,99 |

1-12 |

- |

|

§ 36-2-137, п. 16 |

Укладка пути под механизированную опалубку с устройством настила |

Проходчик 4 разр. - 1 Крепильщик 3 разр. - 1 |

м |

0,65 |

0-63,4 |

0,1 |

6 |

3,9 |

3-80 |

0,6 |

|

§ 36-2-137, п. 36 |

То же разборка |

То же |

» |

0,32 |

0-31,2 |

0,05 |

6 |

1,92 |

1-87 |

0,3 |

|

§ 36-2-42, п. 16 |

Разборка кронштейнов при устройстве пути под механизированную опалубку |

Проходчики: 5 разр. - 2 4 разр. - 1 |

шт. |

0,088 |

0-10 |

- |

6 |

0,52 |

0-60 |

- |

|

Тариф звена |

Перекладка коммуникаций |

Проходчики: 5 разр. - 1 4 разр. - 4 Слесарь-монтажник 5 разр. - 1 |

чел.-ч |

1 |

1-08,3 |

0,167 |

49,2 |

49,2 |

53-30 |

8,2 |

|

|

Итого: |

|

|

|

|

|

|

267,21 |

278-37 |

14,60 (ПБУ-500) 18,43 (лебедка) |

2.6. Указания по технике безопасности

2.6.1. При производстве работ должны выполняться требования безопасности в соответствии с «Правилами техники безопасности и производственной санитарии при строительстве метрополитенов и тоннелей», М., Оргтрансстрой, 1975; СНиП III-4-80 «Техника безопасности в строительстве»; «Типовой инструкцией по охране труда для бетонщиков», М., ВПТИтрансстрой, 1983; «Типовой инструкцией по охране труда для электрослесаря на проходке при сооружении метрополитенов, тоннелей и других подземных сооружений», М., ВПТИтрансстрой, 1984.

2.6.2. Передвижная опалубка, тележки для монтажа, демонтажа и перестановки опалубки должны быть изготовлены по проекту, иметь паспорт предприятия-изготовителя и приниматься в эксплуатацию комиссией с участием главного инженера и главного механика строительства, начальника участка и представителя ГТИ.

2.6.3. Рабочий настил для монтажа арматуры и бетонирования должен иметь ширину не менее 1 м и надежное ограждение.

2.6.4. Перед началом укладки бетонной смеси представитель технического надзора обязан проверить надежность крепления опалубки, поддерживающих лесов, рабочих подмостей и настилов.

2.6.5. Опалубку можно разбирать только с разрешения начальника смены или участка.

2.6.6. При подаче бетонной смеси бетононасосом или пневмобетоноукладчиком необходимо тщательно следить за надежным креплением бетоновода на всем его протяжении и за плотным соединением между собой отдельных звеньев.

У выходного отверстия бетоновода должен быть установлен козырек-отражатель. При продувке бетоновода сжатым воздухом опасная зона должна быть ограждена, а рабочие должны находиться на расстоянии не менее 10 м от выходного отверстия бетоновода.

2.6.7. При подаче бетонной смеси бетононасосом, пневмобетоноукладчиком необходимо до начала работы испытать всю систему бетоновода давлением, в 1,5 раза превышающим рабочее.

2.6.8. При подаче бетонной смеси бетононасосом, пневмобетоноукладчиком или при применении шприц-бетона машины необходимо обеспечить место ведения работ двухсторонней световой и звуковой сигнализациями.

2.6.9. Для устранения неисправностей оборудования и ликвидации пробок в шлангах и трубопроводах следует удалить из них сжатый воздух и выключить электрическую сеть.

Таблица 2.3

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Количество |

|

Затраты труда на 1 м опорного фундамента, чел.-дней |

6 |

|

Выработка одного рабочего в смену, м |

0,167 |

|

Стоимость затрат на 1 м опорного фундамента, руб.-коп. |

46-40 |

|

Затраты машинного времени на 1 м фундамента, маш.-смен: |

|

|

лебедок |

0,42 |

|

пневмобетоноукладчика ПБУ-500 |

0,34 |

|

Продолжительность сооружения 1 м опорного фундамента, смен |

1 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 2.4

4.1. Потребность в материалах (конструкциях, деталях) на 6 м опорного фундамента

|

Наименование |

Тип, марка, ГОСТ |

Количество |

|

Бетонная смесь М300, м3 |

ГОСТ 7473-76 |

73 |

|

Сталь прокатная (толщиной 8 мм), кг |

500 |

|

|

Арматура периодическая диаметром 12 мм, кг |

1200 |

|

|

Двутавр № 36, кг |

ГОСТ 8239-72 |

171,2 |

|

Сталь уголковая 100´63´8 |

ГОСТ 8510-72 |

150 |

|

Рельсы Р18, кг |

108,4 |

|

|

Доски толщиной 40 мм, м3 |

0,5 |

|

|

Болты, шт. |

M16´45 ГОСТ 7798-70 |

32 |

|

|

М20´40 ГОСТ 7798-70 |

10 |

|

Гайки, шт. |

M16 ГОСТ 5915-70 |

32 |

|

|

М20 ГОСТ 5915-70 |

10 |

|

Шайбы М20, шт. |

10 |

|

|

Электроды, кг |

ГОСТ 10051-75 |

10 |

Таблица 2.5

4.2. Потребность в машинах, оборудовании, инструменте, инвентаре, приспособлениях

|

Наименование |

Марка, ГОСТ |

Количество |

|

Передвижная металлическая опалубка, комплект |

Чертеж 1558/21.22 Ленметрогипротранса |

1 |

|

Технологический, комплекс с размещением на нем: |

|

|

|

пневмобетоноукладчика с приеморазгрузочным бункером, комплект |

ПБУ-500 |

1 |

|

ресивера, шт. |

- |

1 |

|

подъемника с тельфером (для подъема бетоновозок), шт. |

- |

1 |

|

лебедки для перестановки бетоновода, шт. |

- |

1 |

|

бетоноводов из труб диаметром 150 мм, м |

- |

10 |

|

электровоза, шт. |

7КР-600 |

1 |

|

бетоновозок вместимостью 0,7 м3, шт. |

- |

12 |

|

вагонеток глухих вместимостью 1,5 м3, шт. |

- |

2 |

|

вибраторов глубинных, шт. |

И-50 |

2 |

|

лебедки электрической грузоподъемностью 1 т, шт. |

- |

1 |

|

агрегата сварочного контактного, шт. |

ГОСТ 297-80Е |

1 |

|

отбойных молотков, шт. |

МО-6 |

2 |

|

лопат совковых, шт. |

ГОСТ 3620-76 |

4 |

|

ломов стальных строительных |

ГОСТ 1405-83 |

2 |

|

рулеток измерительных, шт. |

ГОСТ 11900-66 |

2 |

|

наборов гаечных ключей, комплект |

ГОСТ 10112-80 |

2 |

|

шлангов резиновых 1/2 и 3/4 дюйма, м |

- |

10 |

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА ВОЗВЕДЕНИЯ ОПОРНЫХ ФУНДАМЕНТОВ

|

№ пп |

Контролируемые параметры |

Предельные отклонения, мм |

|

1 |

Положение установленной передвижной секции опалубки |

D1 = ±10 |

|

2 |

Положение установленных опорных плит: |

|

|

|

на 1 м длины |

D2 = ±25 |

|

|

на секцию длиной 6 м |

D2 = ±75 |

Рис. 2.2. Схема опорного фундамента с указанием предельных отклонений

Примечания. 1. Осадка конуса бетонной смеси должна быть 60-80 мм.

2. Наибольшая толщина слоев бетонной смеси должна быть 250 мм.

3. Металлическая опалубка должна быть прочно закреплена, очищена от остатков бетона и смазана.

4. Под опорной плитой должны устанавливаться трубки для инъецирования раствора в пустоты.

5. Подвижность, прочность и последовательность укладки бетона должны соответствовать проектным.

СНиП III-15-76; СНиП III-44-77

|

1 |

Основные операции, подлежащие контролю |

Установка передвижной металлической опалубки на секцию |

Установка опорных металлических плит под блоки арок сводов |

Укладка бетона в опалубку |

|

2 |

Состав контроля (что проверяется) |

Положение опалубки, чистота и смазка поверхности опалубки, крепление ее |

Положение опорных плит, наличие труб для инъецирования |

Толщина слоев бетонной смеси, подвижность, прочность бетона |

|

3 |

Методы и средства контроля (как и чем проверяется) |

Визуальный, измерительный, нивелир, отвес, стальная рулетка, метр |

Измерительный, отвес, нивелир, стальная рулетка, метр |

Визуальный, измерительный, отбор контрольных проб, лабораторное оборудование, метр и рулетка стальные |

|

4 |

Сроки контроля |

Каждая секция опалубки |

Каждое место опоры арок в секции |

Каждая захватка, один раз в смену |

|

5 |

Должность лица, контролирующего операцию |

Начальник смены, сменный маркшейдер |

Начальник смены, лаборант |

|

|

6 |

Наименование привлекаемой для контроля службы |

Маркшейдерская служба |

Строительная лаборатория |

|

|

7 |

Должность лица, ответственного за организацию и обеспечение контроля |

Начальник участка, участковый маркшейдер |

||

|

8 |

Документ, в котором регистрируются результаты контроля |

Общий журнал работ, журнал маркшейдерских работ |

Журнал бетонных работ |

|

Акт на скрытые работы составляется на установку опорных металлических плит под пяты арок свода,

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

ПРОХОДКА КРИВОЛИНЕЙНОЙ ПО ВЕРТИКАЛИ ШТОЛЬНИ МЕЖДУ ОПОРНЫМИ ТОННЕЛЯМИ СТАНЦИИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Проходка криволинейной штольни по заданному радиусу предназначена для разработки калоттной прорези верхнего свода станции. В прорези устанавливают блокоукладчик обделки свода и монтируют первые три арки свода под защитой крепления штольни.

1.2. Применение технологической карты должно быть увязано с проектными решениями, конкретными местными геологическими и гидрогеологическими условиями и общей организацией работ.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала проходки штольни должны быть выполнены следующие работы:

установлены подмости в своде для проходки фурнели;

пройдена фурнель на всю высоту с полным деревянным креплением венцами;

подведены трубопровод сжатого воздуха, силовой электрический и осветительный кабели.

2.2. Указания по технологии работ

2.2.1. Сечение штольни определяется проектом для размещения оборудования и возможности монтажа первых арок обделки станции. Исходя из опыта сооружения односводчатых станций глубокого заложения в УС «Ленметрострой» площадь сечения штольни приняли 14,06 м2 (рис. 3.1).

Рис. 3.1. Проходка

криволинейной штольни:

1 - закрывающаяся ляда; 2 - подмости; 3 - желоб породоспуска

2.2.2. Штольню проходят в торце станции с обоих опорных тоннелей со сбойкой по оси свода станции. В сводах обоих опорных тоннелей устраивают устойчивые подмости с маршевыми лестницами, имеющими ограждающие перила. После рассечения штольни в нижней части фурнели сечение членят для установки желоба для породы, отделения для рабочих и для подачи материалов.

2.2.3. Штольню крепят металлическими рамами, изготовленными из двутавра № 36 с приваренным в верхняку уголком 100´100´10 для удержания стоек рамы. Неполный дверной оклад опирается на деревянные лежни из круглого леса с подтеской мест опирания стоек, утопленных в подошве штольни в канавки.

2.2.4. По всему периметру сечения штольню крепят досками толщиной 40 мм. Бока, кровлю и лоб забоя крепят марчеванами, затяжками с установкой рошпан (см. рис. 3.1).

2.2.5. Разрабатывают грунт при проходке штольни отбойными молотками с установкой и креплением металлических рам через 0,75 м. Рамы штольни используют при монтаже оборудования для сооружения верхнего свода станции.

2.2.6. График работ предусматривает такую последовательность сооружения штольни:

разработку грунта отбойными молотками, разборку и установку временного крепления лба и кровли забоя;

перекидку разработанного грунта от забоя до желоба для породы;

загрузку разработанного грунта через желоб в вагонетки;

погрузку просыпавшегося грунта вручную;

доставку в штольню металлической рамы крепления рошпан и марчеван;

монтаж металлической рамы с разработкой канавки и укладкой лежня рамы;

раскрепление металлической рамы, установка рошпан, затяжка боков штольни досками, забутовка пустот.

2.2.7. Разработка верхней части лба забоя производится вначале с устроенных подмостей, затем - с уступа высотой 0,75 м.

2.2.8. Разработанный грунт загружают в вагонетки. Затем электровоз 7КР-600 доставляет состав из 8-9 вагонеток к стволу для выдачи грунта на поверхность.

2.2.9. После разработки грунта очередного цикла проходки штольни длиной 0,75 м и доставки к месту монтажа рамы крепления штольни и элементов из круглого леса и досок монтируют металлическую раму с установкой рошпан и выверкой по отвесу и оси, производят затяжку боков штольни с забутовкой пустот, крепят лоб забоя и выполняют подготовку к следующему циклу: наращивают трубопровод сжатого воздуха, подводят освещение, укладывают на подошву штольни металлические листы (для облегчения перекидки грунта). Для сокращения времени перекидки грунта и облегчения труда целесообразно применение четырехметрового ленточного транспортера.

2.2.10. Наименование и перечень глав нормативно-технической документации

Работы по сооружению криволинейной по вертикали штольни с сечением площадью 14,06 м2 должны выполняться в строгом соответствии со СНиП III-44-77 «Правила производства приемки работ», глава 44 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены»,. М., Стройиздат, 1977; ВСН 130-66.

2.3. Указания по организации труда

2.3.1. Работы по проходке штольни выполняет по подрядному договору в три смены (продолжительностью 7,2 ч каждая) комплексная бригада в составе 24 чел., состоящая из трех звеньев.

Состав звена:

Проходчики: 5 разр. - 1

4 разр. - 7

8 чел.

2.3.2. График работ рассчитан на сооружение 0,75 м штольни в смену.

2.3.3. Разработку грунта и разборку крепления лба забоя выполняют два проходчика 4 разр. и один 5 разр. На удалении грунта до желоба для породы заняты три проходчика 4 разр. Два проходчика 4 разр. спускают грунт по желобу и загружают в вагонетки. Один проходчик 4 разр. подчищает просыпавшийся грунт, подает порожние вагонетки под загрузку.

2.3.4. После завершения разработки забоя один проходчик 5 разр. и два 4 разр. при помощи подвешенной к верхняку штольни тали грузоподъемностью 0,5 т подают в штольню раму, элементы крепления и устанавливают крепление штольни. Три проходчика 4 разр. устанавливают леса для разработки кровли, а два проходчика 4 разр. доставляют крепежный материал и выполняют затяжку боков штольни.

2.3.5. Операционный контроль качества работ осуществляется в соответствии с требованиями СНиП III-44-77 и КОКК настоящей технологической карты (табл. 3.6).

Таблица 3.1

2.4. График производства работ по проходке криволинейной штольни между опорными тоннелями односводчатой станции

Таблица 3.2

2.5. Калькуляция затрат труда и заработной платы на проходку криволинейной штольни с металлическими рамами сечением площадью 14,06 м2 с заходкой 0,75 м

|

Шифр норм, шифр и числовые значения поправочных коэффициентов |

Содержание работ |

Состав звена |

Единица измерения |

На единицу измерения |

Объем работ |

На конечную продукцию |

||||

|

норма затрат труда, чел.-ч |

расценка, руб.-коп. |

норма Времени использо- |

нормативная трудоемкость, чел.-ч |

сумма заработной платы, руб.-коп. |

нормативное время использо- |

|||||

|

§ 36-2-42, п. 7а |

Крепление лба забоя штольни трубами, укладываемыми в лунки |

Проходчики: 5 разр. - 2 4 разр. - 1 |

1 м2 забоя |

0,165 |

0-18,7 |

- |

14,06 |

2,32 |

2-63 |

- |

|

§ 36-2-42, п. 76 |

Разборка временного крепления лба забоя |

То же |

То же |

0,035 |

0-04 |

- |

14,06 |

0,49 |

0-56 |

- |

|

§ 36-2-40, табл. 2, п. 26 |

Разработка грунта IV группы отбойными молотками |

» |

м3 |

1,3 |

1-54 |

- |

10,54 |

13,70 |

16-23 |

- |

|

§ 36-2-40, табл. 2, п. 86 |

Устройство канавки в грунте V группы для лежня |

Проходчик 5 разр. - 1 |

м |

0,26 |

0-30,8 |

- |

3,7 |

0,96 |

1-14 |

- |

|

§ 36-2-128, п. 6, К=1,24 (применительно) |

Перекидка породы в зоне забоя |

Проходчик 4 разр. - 1 |

м2 |

1,36 |

1-14 |

- |

10,54 |

14,33 |

12-02 |

- |

|

§ 36-2-128, п. б |

Дополнительная перекидка грунта |

Откатчик 2 разр. - 1 |

» |

1,1 |

0-91,7 |

- |

10,54 |

11,59 |

9-66 |

- |

|

В3-4-121, п. 1а |

Спуск грунта с верхней штольни по желобу в вагонетки |

Проходчик 2 разр. - 1 |

» |

0,95 |

0-79,1 |

- |

10,54 |

10,01 |

8-34 |

_ |

|

§ 36-2-120, п. 1б |

Погрузка в вагонетки просыпавшего грунта вручную |

Откатчик 2 разр. - 1 |

М2 |

0,66 |

0-55 |

- |

2,6 |

1,73 |

1-45 |

- |

|

§ 36-2-47, п. 1в |

Закрепление кровли штольни марчеванами длиной 0,75 м |

Проходчики: 5 разр. - 1 4 разр. - 1 |

» |

0,28 |

0-31 |

- |

2,8 |

0,78 |

0-84 |

- |

|

§ 36-2-125, п. 9(а+б) |

Подъем досок на высоту 8 м для крепления |

Откатчик 2 разр. - 1 |

м3 |

1,55 |

1-30 |

- |

0,93 |

1,44 |

1-21 |

- |

|

§ 36-2-125, п. 7(а+б) |

Подъем бревен на высоту 8 м |

То же |

» |

2,1 |

1-75,3 |

- |

1,17 |

2,46 |

2-05 |

- |

|

§ 36-2-125, п. 14(а + б) |

Подъем в штольню металлической рамы крепления |

» |

т/шт. |

3,57 |

2-97,5 |

- |

0,50/3 |

1,79 |

1-49 |

- |

|

§ 36-2-43, п. 6а |

Установка металлической рамы в штольне |

Проходчик 5 разр. - 1 |

шт. |

4,2 |

4-97 |

- |

1 |

4,2 |

4-97 |

- |

|

§ 36-2-47, п. 1ж |

Затяжка боков штольни между рамами досками |

Проходчики: 5 разр. - 1 4 разр. - 1 |

м2 |

0,25 |

0-27,7 |

- |

5,4 |

1,35 |

1-50 |

- |

|

§ 36-2-88, табл. 1, п. 2а |

Устройство лесов для разработки верхнего сечения штольни |

Крепильщик 3 разр. - 1 |

» |

0,094 |

0-08,6 |

- |

36 |

3,38 |

3-10 |

- |

|

§ 36-2-88, табл. 1, п. За |

Устройство настила на лесах |

Крепильщик 3 разр. - 1 |

» |

0,14 |

0-12,8 |

- |

6,0 |

0,84 |

0-77 |

- |

|

|

Итого: на 0,75 м штольни |

|

|

|

|

|

|

71,37 1 |

67-96 |

|

|

|

|

|

|

|

|

|

9,91 |

чел.-дня |

|

|

2.6. Указания по технике безопасности

2.6.1. При производстве работ должны выполняться требования безопасности в соответствии с «Правилами техники безопасности и производственной санитарии при строительстве метрополитенов и тоннелей», М., Оргтрансстрой, 1975; СНиП III-4-80 «Техника безопасности в строительстве» и «Типовой инструкцией по охране труда для проходчика», М., ВПТИтрансстрой, 1983.

2.6.2. До начала работ по проходке подземных выработок все представители технического надзора должны быть ознакомлены под расписку с геологическими и гидрогеологическими условиями участка.

Сведения по геологии и гидрогеологии проходимого участка должны быть сообщены рабочим.

2.6.3. При проходке штолен и других горизонтальных выработок отставание временной крепи от груди забоя допускается не более чем на длину заходки, которая определяется проектом в зависимости от геологических условий. При проходке выработок в неустойчивых или нарушенных породах отставание крепления от забоя не допускается.

2.6.4. Воздуховоды, вентиляционные и водоотливные трубы, кабели и другие обустройства в выработках должны быть расположены так, чтобы не препятствовать движению подвижного состава, перемещению материалов, оборудования и передвижению людей.

2.6.5. При появлении признаков деформации крепи или контура выработок необходимо ставить дополнительную усиленную крепь (промежуточные рамы, подхваты, стойки, подкосы, лежни, анкеры).

2.6.7. При замене деформированных или поломанных рам предварительно рядом со сменяемыми должны быть поставлены промежуточные рамы.

2.6.8. Затягивать кровлю и устанавливать крепь следует с надежных подмостей или полков.

2.6.9. Крепь выработок должна быть тщательно расклинена, пустоты между крепью и стенками выработок - тщательно забучены.

2.6.10. Кровля и бока забоя до их закрепления должны быть очищены от нависающих кусков породы.

2.6.11. Во время очистки и крепления забоя рабочие должны находиться под защитой ранее установленной крепи или же применять временную крепь.

2.6.12. Ляды фурнелей, служащие для пропуска породы на нижний горизонт, должны быть постоянно закрыты и открываться только на период спуска породы.

2.6.13. Кузов вагонетки не должен загружаться породой доверху. Расстояние от поверхности породы до верха борта должно быть не менее 10 см.

2.6.14. Для сетей освещения и сигнализации в подземных выработках допускается напряжение не выше 36 В.

2.6.15. Все действующие фурнели должны быть оборудованы двухсторонней звуковой и световой сигнализациями.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Таблица 3.3

|

Наименование показателей |

Количество |

|

Затраты труда на проходку 0,75 м криволинейной штольни, чел.-дней |

8,0 |

|

Выработка одного рабочего в смену, см |

9,4 |

|

Стоимость затрат труда на 0,75 м штольни, руб.-коп. |

67-96 |

|

Продолжительность проходки 0,75 м штольни, смен |

1,0 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 3.4

4.1. Потребность в материалах (конструкциях, деталях) на 0,75 м штольни

|

Наименование |

Марка. ГОСТ |

Количество |

|

Рама металлическая из двутавра № 36, комплект |

Чертеж Ленгипротранса |

1 |

|

Лес круглый диаметром 25 мм, м3 |

ГОСТ 9463-72 |

0,72 |

|

То же диаметром 16 мм, м3 |

ГОСТ 9463-72 |

0,45 |

|

Доски толщиной 40 мм, м3 |

ГОСТ 8486-66 |

0,93 |

Таблица 3.5

4.2. Потребность в машинах, оборудовании, инструменте, инвентаре, приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Количество |

|

Отбойные молотки, шт. |

МО-6 |

6 |

|

Вагонетки шахтные вместимостью 1,5 м3, шт. |

ГОСТ 2756-51 |

9 |

|

Электровоз, шт. |

7КР-600 |

1 |

|

Топоры строительные, шт. |

ГОСТ 1399-73 |

2 |

|

Ключи гаечные комбинированные, шт. |

ГОСТ 16983-80 |

5 |

|

Лом стальной строительный, шт. |

ГОСТ 1405-72 |

1 |

|

Отвесы строительные, шт. |

3 |

|

|

Кирки, шт. |

ГОСТ 1757-76 |

2 |

|

Уровень строительный, шт. |

ГОСТ 9416-76 |

1 |

|

Лопаты строительные, шт. |

ГОСТ 3620-76 |

9 |

|

Таль ручная грузоподъемностью 0,5 т, шт. |

ГОСТ 6899-75 |

1 |

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА ПРОХОДКИ КРИВОЛИНЕЙНОЙ ШТОЛЬНИ С МЕТАЛЛИЧЕСКИМ РАМНЫМ КРЕПЛЕНИЕМ МЕЖДУОПОРНЫМИ ТОННЕЛЯМИ ОДНОСВОДЧАТОЙ СТАНЦИИ

|

№ пп |

Контролируемые параметры |

Предельные отклонения, мм |

|

1 |

Положение верхняков и лежней |

D1 = ±50 |

|

2 |

Положение оси штольни в плане и профиле |

D2 = ±20 |

|

3 |

Вертикальность рамы |

D3 = ±50 |

|

4 |

Положение рамы в плане и профиле |

D4 = ±20 |

Рис. 3.2. Схема крепления штольни с указанием предельных

отклонений:

1 - доски; 2 - металлические стойки; 3 -

металлический верхняк; 4 - лежни

Примечания. 1. Переборы грунта при проходке штольни должны быть не более 75 мм.

2. Отставание крепления штольни от забоя должно быть не более 0,75 м.

3. Все элементы крепи штольни должны быть плотно прижаты друг к другу, установленные рамы надежно раскреплены.

4. Кровля и бока штольни должны быть затянуты досками при одновременной забутовке за ними.

5. Марчеваны и затяжки должны быть плотно пригнаны друг к другу.

|

1 |

Основные операции, подлежащие контролю |

Разработка грунта отбойными молотками |

Установка рам крепления |

Затяжка досками кровли, боков и забутовка пустот штольни |

|

2 |

Состав контроля (что проверяется) |

Сечение штольни |

Положение рам в плане и профиле, вертикальность рам, раскрепление |

Плотность пригонки марчеван и затяжек друг к другу, забучивание пустот |

|

3 |

Методы и средства контроля (как и чем проверяется) |

Визуальный, измерительный, метр стальной, шаблон |

Визуальный, измерительный, отвес, рулетка стальная |

Измерительный, простукивание, метр стальной |

|

4 |

Режим контроля |

Каждая заходка |

Каждая рама |

Каждая заходка |

|

5 |

Должность лица, контролирующего операцию |

Начальник смены |

Начальник смены, сменный маркшейдер |

Начальник смены |

|

6 |

Наименование привлекаемой для контроля службы |

- |

Маркшейдерская служба |

- |

|

7 |

Должность лица, ответственного за организацию и обеспечение контроля |

Начальник участка |

||

|

8 |

Документ, в котором регистрируются результаты контроля |

Журнал горных работ |

Журнал горных работ. Журнал маркшейдерских работ |

Журнал горных работ |

Акт на скрытые работы не составляется.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 4

СООРУЖЕНИЕ ВЕРХНЕГО СВОДА СТАНЦИИ С ЖЕЛЕЗОБЕТОННОЙ СБОРНОЙ ОБДЕЛКОЙ, ОБЖАТОЙ В ГРУНТ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Длина пролета станции в свету увеличена на 1 м по сравнению с сооруженными ранее станциями и составляет 19,1 м, а по наружному контуру (вчерне) - 25,03 м.

Увеличение пролета станции в свету связано с необходимостью увеличения диаметра эскалаторного тоннеля для установки в нем 4-ленточного эскалатора вместо 3-ленточного, что значительно увеличит пропускную способность станции.

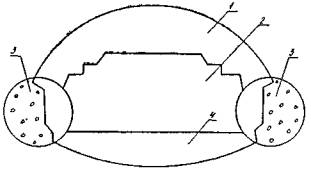

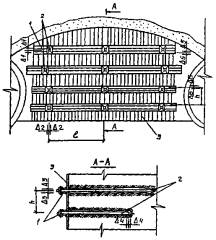

Рис. 4.1. Схема разработки грунта в сечении односводчатой станции:

1 - разработка верхнего свода; 2 - разработка ядра; 3 - опорные фундаменты; 4 -

разработка лотка

Сооружение односводчатой станции, имеющей большой пролет, производится по частям (рис. 4.1). Сначала разрабатывают грунт для верхнего свода (калоттная прорезь) и монтируют сборную железобетонную обделку, обжатую в грунт. После сооружения верхнего свода на 30-40 м разрабатывают грунт ядра, лотковой части и монтируют железобетонную обделку обратного свода, обжатую в грунт.

1.2. Схема производства работ приведена на рис. 4.2.

Рис. 4.2. Схема организации производства работ:

1 - блокоукладочная ферма; 2 - лебедка блокоукладочной тележки фермы;

3-растворонагнетатель; 4 - вагонетки с сухой цементно-песчаной смесью; 5 -

растворонагнетатель для контрольного нагнетания; 6 - монорельс с тельфером; 7 -

электрокран-балка с тельфером

1.3. В состав работ, рассматриваемых технологической картой, входят:

разработка грунта верхнего свода с временным креплением кровли и лба забоя;

погрузка грунта в вагонетки и перестановки транспортера;

передвижка блокоукладочной фермы вперед;

монтаж обделки из сборных железобетонных блоков;

первичное разжатие арок из сборных железобетонных блоков;

передвижка блокоукладочной фермы назад.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала сооружения верхнего свода должны быть выполнены следующие подготовительные работы:

пройдена криволинейная штольня между опорными тоннелями и выполнено ее крепление;

смонтирована в криволинейной штольне блокоукладочная ферма;

собрано не менее трех арок свода из сборных железобетонных блоков с тщательным забучиванием и нагнетанием цементно-песчаного раствора (в соотношении 1:3);

собранные арки разжаты при помощи домкратов Фрейсинэ, расположенных в замковой части арки, и закреплены с одного из торцов выработки.

2.2. Указания по технологии работ

2.2.1. Калоттную прорезь разрабатывают от середины забоя к его краям двумя ярусами отбойными молотками заходками длиной 1 м. Разработку грунта в верхней ее части производят с площадок блокоукладочной фермы, а в нижней части - с уступа грунта. Разработанный грунт сбрасывают на ленточный транспортер длиной 6 м, размещенный в средней части призабойного пространства между блокоукладочной фермой и временным креплением забоя.

2.2.2. Транспортер оборудован высокими съемными бортами для более полного улавливания разработанного грунта.

Грунт подается транспортером к желобам и течкам в правый и левый опорные тоннели, где загружается в состав вагонеток, без их расцепления.

2.2.3. Вагонетки перемещают электролебедкой, установленной у бункера погрузки грунта. Состав с грунтом подается к стволу электровозом 7КР-600.

2.2.4. Разработку грунта калоттной прорези начинают с устройства вруба шириной 3, высотой 2,8 м. Кровлю вруба закрепляют марчеванами, один конец которых опирается на собранные железобетонные арки свода, а другой - в прорези в грунте (лунки). Для поддержки концов марчеван устанавливают дугообразную металлическую арку на металлических стойках.

После разработки грунта вруба и установки крепления разрабатывается остальная часть в обе стороны от вруба с аналогичным креплением кровли. Схема временного крепления разработанной калоттной прорези представлена на рис. 4.3.

Рис. 4.3. Схема разработки и крепления калоттной прорези:

1 - опорный фундамент; 2 - металлические стойки крепления; 3 - марчеваны

кровли; 4 - деревянная затяжка лба забоя; 5 - блок обделки верхнего свода

2.2.5. Для передвижки блокоукладчика и монтажа следующих железобетонных арок свода производится частичная разломка железобетонных блоков обделки опорных тоннелей.

2.2.6. После разработки грунта по всему сечению калоттной прорези и временного раскрепления выработки блокоукладочную ферму подают на забой для монтажа первой арки и устанавливают в проектное положение с раскреплением.

2.2.7. Блокоукладочная ферма конструкции Ленметрогипротранса представляет собой пространственную ферму, перемещаемую на колесах по одному рельсу в каждом опорном тоннеле, уложенному на консолях из двутавровых балок, заделанных в бетон опорных фундаментов (рис. 4.4).

Рис. 4.4. Схема

блокоукладочной фермы:

1 - опорный фундамент; 2 - блоковозка; 3 - обделка верхнего свода

(номерами показана очередность укладки блоков); 4 - вагонетка

В ферме - два ряда рольгангов: нижний, на который тросом подается из опорного тоннеля блок обделки и по рольгангу перемещается на середину фермы к подъемнику; верхний - для доставки поданного подъемником блока в обе стороны фермы и установки на место.

Блоки подают на монтаж только из одного опорного тоннеля. Поступивший блок закрепляют тросом лебедки блокоукладочной фермы, установленной вне рабочей зоны, и через системы поддерживающих роликов подают по кривой направляющей конструкции на нижний рольганг, а по нему - до середины фермы к подъемнику. При помощи подъемника блок поднимают в разъем верхнего рольганга, который охватывает ферму целиком.

2.2.8. Передвинутую для монтажа арок блокоукладочную ферму поднимают на 100 мм при помощи семи гидродомкратов на приводных тележках с установкой тормозящих башмаков и стопоров. В средней части фермы на верхнем поясе устанавливают специальный стопор, закрепляемый в отверстии для нагнетания блока ранее смонтированной арки.

2.2.9. Арка свода состоит из 14 железобетонных блоков толщиной 0,7, шириной 0,5 м и одного замкового (распорного).

В теле замкового блока установлены два плоских гидравлических домкрата Фрейсинэ, по одному на каждую рабочую поверхность.

Блоки с плоскими радиальными стыками имеют винипластовые прокладки и отверстия для центрирующих торцевых шпилек, устанавливаемых при монтаже арки, а также отверстия для первичного нагнетания за обделку цементно-песчаной смеси.

2.2.10. Блоки доставляют на блоковозках электровозом. На ферме блоки устанавливают в направлении от пят к замку поочередно с каждой стороны. Первые пятовые блоки устанавливают на металлические поверхности несущих фундаментов. Последним устанавливают замковый блок с распорными домкратами.

Каждый блок собранной арки тщательно расклинивают досками и клиньями (равномерно по всей ее длине) во временную деревянную крепь выработки.

Все блоки арки распираются в лоб забоя винтовыми домкратами для предотвращения нарушения вертикальности арки при разжатии.

2.2.11. Разжатие каждой арки выполняют в два приема. Сначала производят нагнетание цементного раствора с ускорителями схватывания и твердения в полость одного домкрата Фрейсинэ. Величина раздвижки - не более 80 мм. Вторичное разжатие выполняют через 2-2,5 ч. Нагнетают раствор такого же состава во второй домкрат под давлением до 20 МПа и заканчивают нагнетание цементно-песчаной смеси за обделку. Величина раскрытия второго шва замкового блока не должна превышать 30 мм.

2.2.12. Монтаж второй арки в разработанной калоттной прорези производится аналогично.

2.2.13. Контрольное нагнетание и чеканка швов обделки верхнего свода должны производиться не ближе 10-15 м от забоя отдельной бригадой чеканщиков.

2.2.14. Работы по сооружению верхнего свода станции с железобетонной сборной обделкой, обжатой в грунт, должны выполняться в строгом соответствии со СНиП III-44-77 «Правила производства и приемки работ», глава 14 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены». Стройиздат, 1977; ВСН 130-66.

2.3. Указания по организации труда