ООО "УПРАВЛЕНИЕ КРОВЛЯ"

|

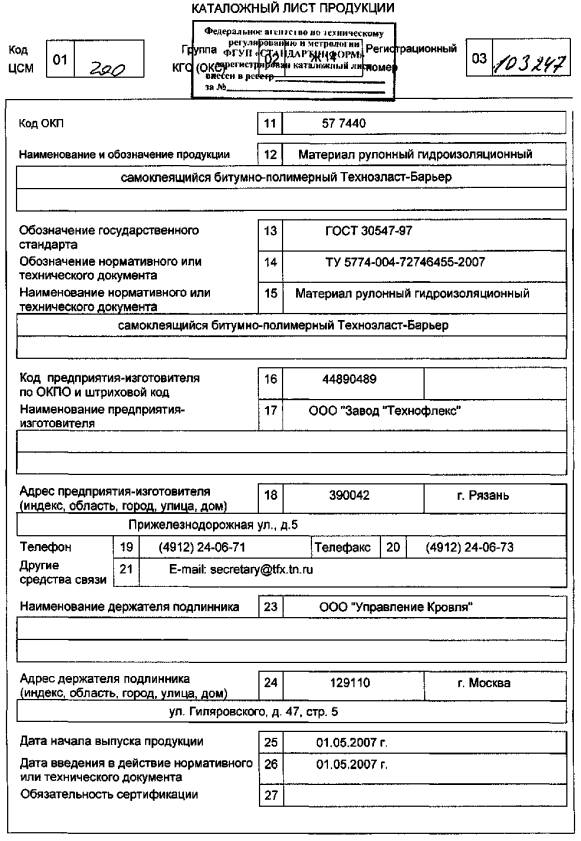

СОГЛАСОВАНО ООО "ТехноХОЛДИНГ" Письмо № 76/07 от 09.04.2007 г. |

УТВЕРЖДАЮГенеральный директор ООО "Управление кровля" _________________А.В. Нестеров 28.04.2007 г |

МАТЕРИАЛ

РУЛОННЫЙ

ГИДРОИЗОЛЯЦИОННЫЙ САМОКЛЕЯЩИЙСЯ

БИТУМНО-ПОЛИМЕРНЫЙ ТЕХНОЭЛАСТ-БАРЬЕР

Технические условия

ТУ 5774-004-72746455-2007

Введены впервые

Вводятся с 01.05.2007 г.

|

СОГЛАСОВАНО |

РАЗРАБОТАНО |

|

НИИСФ РААСН Письмо № 10-4/02 от 12.01.2007 г. |

ООО "Управление Кровля" Руководитель научного центра ___________Ю.Г. Игошин

|

|

ООО "Завод Технофлекс" Письмо № 01.0808.129 от 21.03.2007 г. |

Руководитель службы технической поддержки ____________С.Н. Колдашев |

|

Управление Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека по городу Москве

|

|

|

Санитарно-эпидемиологическое заключение № 77.01.03.577.Т.027501.04.07 от 17.04.2007 г |

|

Содержание

|

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ 5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

![]()

![]() Настоящие

технические

условия распространяются на материал рулонный гидроизоляционный самоклеящийся

битумно-полимерный Техноэласт-Барьер, предназначенный для устройства

гидроизоляции строительных конструкций, эксплуатируемых во всех климатических

районах по СНиП 23-01-99,

в том числе кровель, фундаментов зданий и сооружений, полов, мостов, тоннелей и

др.

Настоящие

технические

условия распространяются на материал рулонный гидроизоляционный самоклеящийся

битумно-полимерный Техноэласт-Барьер, предназначенный для устройства

гидроизоляции строительных конструкций, эксплуатируемых во всех климатических

районах по СНиП 23-01-99,

в том числе кровель, фундаментов зданий и сооружений, полов, мостов, тоннелей и

др.

Техноэласт-Барьер получают путем двустороннего нанесения на стекловолокнистую или полиэфирную основу битумно-полимерного клеящего вяжущего с последующим нанесением на обе стороны полотна защитных слоев.

Для модифицирования битума используют бутадиенстирольный термоэластопласт или его модификации.

В качестве защитных слоев используют полимерную или антиадгезионную пленку, мелкозернистую посыпку (песок) с лицевой стороны полотна и антиадгезионную пленку с нижней стороны полотна.

Пример условного обозначения материала при заказе:

Техноэласт-Барьер ТУ 5774-004-72746455-2007.

Допускается

дополнять условное обозначение материала индексами, характеризующими вид

основы, защитных слоев и массу

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Техноэласт-Барьер должен соответствовать требованиям настоящих технических условий, ГОСТ 30547-97 и изготавливаться по технологическому регламенту, утвержденному в установленном порядке.

1.2 Требования к сырью и материалам, применяемым для изготовления Техноэласта-Барьер, по ГОСТ 30547-97.

Масса основы, применяемой для изготовления Техноэласта-Барьер, должна быть в пределах (40 - 150) г/м2.

1.3 Основные параметры и характеристики (свойства)

1.3.1 Полотно Техноэласта-Барьер не должно иметь трещин, дыр, разрывов, пузырей, складок, отслоения защитной пленки.

1.3.2 Требования к слипаемости, ровности торцов рулона, величине выступов на торцах рулона, количеству составных рулонов и полотен в рулоне - по ГОСТ 30547-97.

Полотно Техноэласта-Барьер должно иметь с одного края непокрытую защитной пленкой или мелкозернистой посыпкой продольную кромку шириной (60+40) мм, предназначенную для стыковки полотен.

Допускается для защиты кромки от слипания использовать легко удаляемую антиадгезионную пленку или бумагу.

Допускается выпуск Техноэласта-Барьер без кромки.

1.3.3 Линейные размеры полотна в рулоне, предельные отклонения от номинальных размеров должны соответствовать требованиям, указанным в таблице 1.1.

Таблица 1.1

|

Наименование показателя |

Номинальные размеры |

Предельные отклонения |

|

Ширина, мм |

1000 |

±30 |

|

Длина, м |

10, 15, 20, 25 |

±0,2 |

|

Примечание - По согласованию с потребителем допускается изготовление материала других размеров. |

||

1.3.4 Качественные показатели Техноэласта-Барьер должны соответствовать требованиям, указанным в таблице 1.2.

Таблица 1.2

|

Наименование показателя |

Значение |

|

1 |

2 |

|

Масса |

1,2-4,0* |

|

Разрывная сила при растяжении, Н, не менее |

294**/343*** |

|

Водопоглощение в течение 24 ч, % по массе, не более |

1 |

|

Прочность сцепления, МПа, не менее |

|

|

- с бетоном |

0,2 |

|

- с металлом |

0,2 |

|

Прочность на сдвиг клеевого соединения, кН/м, не менее |

2 |

|

Сопротивление раздиру клеевого соединения, кН/м, не менее |

0,5 |

|

Температура хрупкости вяжущего, °С, не выше |

минус 35 |

|

* Допускаемые отклонения от номинального значения, кг/м2, не более + 0,100 - 0,099 ** Для Техноэласта-Барьер на стекловолокнистой основе *** Для Техноэласта-Барьер на полиэфирной основе |

|

1.3.5 Техноэласт-Барьер должен быть гибким. При испытании Техноэласта-Барьер на брусе с закруглением радиусом (25,0±0,2) мм и на брусе с закруглением радиусом (10,0±0,2) мм при температуре не выше минус 25 °С на поверхности образца не должно появляться трещин.

1.3.6 Техноэласт-Барьер должен быть водонепроницаемым. При испытании Техноэласта-Барьер при давлении не менее 0,2 МПа в течение не менее 2 ч на поверхности образца не должно быть признаков проникания воды.

1.3.7 Техноэласт-Барьер должен быть теплостойким. При испытании Техноэласта-Барьер при температуре не ниже 85°С в течение не менее 2 ч на поверхности образца не должно быть вздутий и следов перемещения вяжущего.

1.3.8 Техноэласт-Барьер должен быть водостойким. После выдержки материала в воде при температуре (20±5)°С в течение не менее 7 сут образец должен выдерживать испытание на гибкость по п. 1.3.5.

1.3.9 Техноэласт-Барьер должен выдерживать испытание на сопротивление статическому продавливанию. После испытания материала при (150±10) Н в течение (24,0±0,1) ч образец должен выдерживать испытание на водонепроницаемость по п. 1.3.6.

1.4 Упаковка

1.4.1 Техноэласт-Барьер поставляют в рулонах, обмотанных в двух или трех местах полимерной упаковочной лентой с липким слоем.

Для обеспечения сохранности материала при транспортировании и хранении допускается установка в рулон картонной втулки, длина которой должна быть равна ширине полотна Техноэласта-Барьер с допускаемыми отклонениями (плюс 10, минус 100) мм.

Допускается использование дополнительных упаковочных материалов, обеспечивающих сохранность продукции при транспортировании и хранении.

1.4.2 Рулоны Техноэласта-Барьер размещают на поддонах, скрепляют полимерной лентой и упаковывают в колпак из полимерной термоусадочной пленки.

1.5 Маркировка

1.5.1 Маркировка Техноэласта-Барьер должна производиться по ГОСТ 30547-97 со следующим дополнением: допускается вместо номера партии использовать другое обозначение партии, принятое на заводе-изготовителе.

Составные рулоны должны быть помечены бумажными сигналами, либо на них должна быть нанесена дополнительная маркировка в виде надписи или штампа "рулон составной".

По согласованию с потребителем допускается изменение перечня указаний на этикетке.

Допускается дополнительно наносить на этикетку или штамп справочные данные о продукции, представляющие интерес для потребителя.

1.5.2 Транспортная маркировка по ГОСТ 14192-96 с нанесением основных, дополнительных и информационных надписей.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

2.1 Техноэласт-Барьер имеет следующие показатели пожарной опасности:

- группа горючести - Г4 по ГОСТ 30244-94;

- группа воспламеняемости - В3 по ГОСТ 30402-96;

![]() 2.2 При производстве

Техноэласта-Барьер применяют нефтяные кровельные битумы, пылевидные наполнители

(тальк, талькомагнезит, доломит), мелкозернистую посыпку (песок),

бутадиенстирольный термоэластопласт или его модификации, стекловолокнистую или

полиэфирную основу, полимерную или антиадгезионную пленку.

2.2 При производстве

Техноэласта-Барьер применяют нефтяные кровельные битумы, пылевидные наполнители

(тальк, талькомагнезит, доломит), мелкозернистую посыпку (песок),

бутадиенстирольный термоэластопласт или его модификации, стекловолокнистую или

полиэфирную основу, полимерную или антиадгезионную пленку.

2.3 Нефтяные кровельные битумы являются горючими веществами с температурой вспышки не ниже 240 °С. Минимальная температура самовоспламенения 300 °С.

Бутадиенстирольный термоэластопласт воспламеняется и горит интенсивно с выделением черного дыма, температура воспламенения 290 °С, температура самовоспламенения 337 °С.

2.5 При производстве Техноэласта-Барьер необходимо соблюдать требования СанПиН 2.2.3.1385-03 и СП 2.2.2.1327-03.

Содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций, указанных в таблице 2.1.

При одновременном содержании в воздухе рабочей зоны нескольких вредных веществ однонаправленного действия (по заключению органов государственного санитарного надзора) сумма отношений фактических концентраций каждого из них в воздухе к их ПДК не должна превышать единицы.

Таблица 2.1

|

Наименование компонента |

Летучие |

ПДК в воздухе рабочей зоны, мг/м3 |

Класс опасности |

Агрегатное состояние |

Токсикологическая характеристика |

Источник информации |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Битум |

Углеводороды алифатические предельные С1-10 пересчете на С |

900/300 |

4 |

п |

При длительном вдыхании вызывает развитие слабовыраженного процесса в легких |

ГН 2.2.5.1313-03 Вредные в-ва в промышленности, Химия, т.I, стр. 51 ГОСТ 9548-74 |

|

Талькомагнезит |

пыль |

-/4 |

4 |

а |

Фиброгенное действие, раздражение органов дыхания |

ГН 2.2.5.1313-03 Вредные в-ва в промышленности, Химия, т.III, стр. 296-297 |

|

Доломит |

Пыль |

-/6 |

4 |

а |

Фиброгенное действие |

|

|

Посыпка мелкозернистая (песок) |

Пыль |

3/1* |

3 |

а |

Фиброгенное действие |

|

|

Стекловолокнистая основа |

Пыль Стекло волокна |

6/2 |

3 |

а |

Раздражающее действие на слизистую оболочку верхних дыхательных путей, вызывает зуд кожи |

|

|

Термоэластопласт бутадиенстирольный или его модификации |

Этенил бензол (стирол) |

30/10 |

3 |

п |

Раздражающее действие на слизистую оболочку верхних дыхательных путей, вызывает зуд кожи |

ГН 2.2.5.1313-03, ТУ 38.40327 |

|

Полиэтиленовая пленка |

Не токсична в нормальных условиях |

|||||

|

*/ПДК для общей массы аэрозоля |

||||||

2.6 Определение содержания вредных веществ в воздухе рабочей зоны при производстве Техноэласта-Барьер проводится по методическим указаниям, утвержденным Минздравом.

2.7 Контроль за содержанием вредных веществ в рабочей зоне должен осуществляться в соответствии с требованиями ГН 2.2.5.1313-03 и проводиться в объеме, согласованном с территориальными органами Государственного санитарного надзора.

2.8 При производстве Техноэласта-Барьер должны соблюдаться гигиенические требования к охране атмосферного воздуха населенных мест согласно СанПиН 2.1.6.1032-01.

С целью охраны атмосферного воздуха от загрязнения выбросами вредных веществ должен быть организован постоянный контроль за соблюдением предельно допустимых выбросов (ПДВ), утвержденных в установленном порядке в соответствии с ГОСТ 17.2.3.02-78.

2.9 Цехи по производству Техноэласта-Барьер должны быть оборудованы общеобменной механической приточно-вытяжной вентиляцией, отвечающей требованиям ГОСТ 12.4.021-75.

Местные отсосы должны быть установлены в местах растаривания и загрузки сыпучих компонентов и над всеми узлами линии, где выделяются вредные вещества.

Все возможные источники выбросов вредных веществ в атмосферный воздух должны быть оснащены газопылеулавливающими установками.

2.10 Общие требования безопасности к конструкции агрегата должны соответствовать требованиям ГОСТ 12.2.003-91.

2.11 Уровень шума должен соответствовать требованиям ГОСТ 12.1.003-83, уровень искусственной освещенности - по СНиП 23-05-95, микроклимат - СанПиН 2.2.4.548-96, вибрация-ГОСТ 12.1.012-90.

2.12 При производстве Техноэласта-Барьер все порошкообразные компоненты, поступающие на завод россыпью, должны храниться в металлических емкостях с закрывающимися крышками, а поступающие в мешках - в сухих закрытых помещениях в штабелях; пневмопроводы и трубопроводы подачи компонентов должны быть герметичны.

Трубопроводы с температурой выше 45 °С должны быть изолированы.

2.13 Лица, занятые на производстве Техноэласта-Барьер, должны быть обеспечены спецодеждой и средствами индивидуальной защиты в соответствии с Типовыми нормами, утвержденными в установленном порядке, и ГОСТ 12.4.011-89, для защиты органов дыхания - респираторами типа "Лепесток", Ф-62Ш, РУ-60М и другими, отвечающими требованиям ГОСТ 12.4.041-2001; для защиты кожи - пастами или мазями типа силиконовых, ПМ-1, ХИОТ БГ и другими, отвечающими требованиям ГОСТ 12.4.068-79, рукавицами и мылом; для защиты глаз - защитными очками, отвечающими требованиям ГОСТ Р 12.4.013-97.

В цехах должны быть вода и аптечка с медикаментами для оказания первой помощи.

2.14 Лица, занятые на производстве Техноэласта-Барьер, должны проходить при приеме на работу и периодически медицинский осмотр в соответствии с приказами Министерства здравоохранения и медицинской промышленности Российской Федерации № 90-96, № 405-96, № 83-04, специальный инструктаж по технике безопасности и обучаться согласно ГОСТ 12.0.004-90.

2.15 В случае загорания битума, вяжущего, полимера или Техноэласта-Барьер следует применять следующие средства пожаротушения: кислотный или пенный огнетушители, асбестовое полотно, кошму, специальные порошки, воду со смачивателем.

2.16 Утилизация отходов при производстве и применении Техноэласта-Барьер должна производиться в соответствии с требованиями СанПиН 2.1.7.1322-03.

2.17 При погрузочно-разгрузочных работах должны соблюдаться требования безопасности по ГОСТ 12.3.009-76.

2.18 По классификации ГОСТ 19433-88 Техноэласт-Барьер не относится к опасным грузам.

3 ПРАВИЛА ПРИЕМКИ

3.1 Правила приемки Техноэласта-Барьер - по ГОСТ 30547-97. Размер партии устанавливается в количестве не более 3200 рулонов.

3.2 Определение водопоглощения, прочности сцепления с бетоном и металлом, прочности на сдвиг клеевого соединения, сопротивления раздиру, сопротивления статическому продавливанию, температуры хрупкости и водонепроницаемости проводят при изменении рецептуры, но не реже одного раза в квартал.

Определение водостойкости проводят при постановке на производство и изменении рецептуры.

3.3 Каждая партия Техноэласта-Барьер должна сопровождаться документом о качестве, в котором указывают:

- наименование предприятия-изготовителя или его товарный знак;

- наименование материала и его условное обозначение;

- номер партии и дату изготовления;

- количество рулонов в партии;

- результаты испытаний или подтверждение о соответствии качества Техноэласта-Барьер требованиям настоящих технических условий.

4 МЕТОДЫ ИСПЫТАНИЙ

4.1

Определение внешнего вида, линейных размеров, массы

- перед испытанием с нижней стороны образцов удаляют защитную пленку;

- определение разрывной силы при растяжении проводят при скорости перемещения подвижного захвата (100±10) мм/мин;

- при определении гибкости образцы прикладывают к испытательному брусу лицевой стороной и фиксируют отсутствие или наличие трещин на слое вяжущего;

- перед испытанием на теплостойкость с лицевой стороны образца удаляют защитную пленку;

- при определении сопротивления статическому продавливанию используют подложки из металла или бетона марки 200.

4.2 Определение прочности сцепления с бетоном и металлом проводят по ГОСТ 26589-94 (метод А) со следующими дополнениями:

- из полосы материала, отрезанной от рулона для проведения испытаний, равномерно по ширине полотна вырезают три круглых образца диаметром (25 ±1) мм;

- при определении прочности сцепления с бетоном и металлом в качестве подложки используют плитки из бетона марки 200 или стали марки Ст3 по ГОСТ 380-94 размерами, обеспечивающими приклейку образца материала по всей его площади и возможность надежного закрепления подложки в нижнем захвате разрывной машины;

- перед склеиванием рабочую поверхность отрывного элемента и подложки из стали и бетона очищают от загрязнений наждачной бумагой и хлопчатобумажной тканью, смоченной ацетоном, и высушивают не менее 10 мин; с нижней стороны образца снимают антиадгезионную пленку и сразу же наклеивают его на подложку,

- прижимая место склеивания грузом массой (1,0±0,1) кг, после чего выдерживают его не менее 24 ч; отрывной элемент приклеивают к лицевой стороне образца с помощью клея, обеспечивающего более высокую прочность сцепления, чем Техноэласт-Барьер, например, эпоксидного клея, состоящего из смеси эпоксидной смолы ЭД-20 и полиэтиленполиамина в соотношении по массе 10:1; перед приклеиванием отрывного элемента с лицевой стороны образца удаляют защитную пленку; приклеивание отрывного элемента, режим сушки и время выдержки после приклеивания должны проводиться в соответствии с инструкцией по применению используемого клея;

- скорость перемещения подвижного захвата (100±10) мм/мин.

4.3 Определение прочности на сдвиг клеевого соединения проводят по ГОСТ 26589-94 со следующими дополнениями:

-

из полосы Техноэласта-Барьер, отрезанной от рулона для проведения испытаний, вырезают

шесть полосок равномерно по ширине полотна материала; с полосок материала

удаляют антиадгезионную пленку или бумагу на участке (30×50)±

- скорость перемещения подвижного захвата (50±5) мм/мин.

4.4 Определение сопротивления раздиру клеевого соединения

4.4.1 Средства испытания и вспомогательные устройства Машина разрывная для испытаний, обеспечивающая:

- предел допускаемой погрешности измерения нагрузки (усилия) не более ±1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона шкалы измерения;

- скорость перемещения подвижного захвата (250±25) мм/мин;

- надежное закрепление образца в захватах.

Полоски

Техноэласта-Барьер размерами (275×25)±

Металлическая

линейка с ценой деления

4.4.2 Порядок подготовки к проведению испытания

С полосок

материала удаляют антиадгезионную пленку на участке размерами (200×25)±

4.4.3 Проведение испытания

Свободные

концы полосок размерами (75×25)±

Включают

разрывную машину и производят раздир клеевого соединения образца на участке

длиной не менее

Показатели

силы раздира начинают отмечать после первых

4.4.4 Обработка результатов

Сопротивление раздиру клеевого соединения (σ) в кН/м вычисляют по формуле

Σ = F/b

где F -средняя сила раздира клеевого соединения, кН;

b - ширина образца, м.

Среднюю силу раздира клеевого соединения вычисляют как среднее арифметическое всех показателей, зафиксированных в соответствии с п. 4.3.3.

4.5

Определение водостойкости

проводят на трех образцах размерами (150×20)±

Образцы

помещают в сосуд с водой таким образом, чтобы высота слоя воды над ними была не

менее

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Рулоны

Техноэласта-Барьер должны храниться в вертикальном положении в ![]() один ряд по высоте на

поддонах или без них на расстоянии не менее

один ряд по высоте на

поддонах или без них на расстоянии не менее

Техноэласт-Барьер должен храниться в закрытом помещении или под навесом при температуре от минус 15 до плюс 30°С в условиях, обеспечивающих защиту о воздействия влаги и солнца.

По согласованию с потребителем допускаются другие условия хранения Техноэласта-Барьер, обеспечивающие сохранность материала.

5.2 Транспортирование рулонов Техноэласта-Барьер следует производить в крытых транспортных средствах в вертикальном положении в один ряд по высоте.

Допускается транспортирование поддонов с Техноэластом-Барьер в 2 ряда по высоте при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов.

По согласованию с потребителем допускаются другие способы транспортирования, обеспечивающие сохранность материала.

5.3 Загрузку в транспортные средства и перевозку Техноэласта-Барьер производят в соответствии Правилами перевозки грузов, действующими на транспорте данного вида.

6 УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1 Техноэласт-Барьер должен применяться в соответствии со СНиП 21-01-97, НПБ 244-97, ППБ 01-03, СНиП 3.04.01-87 и "Руководством по проектированию и устройств кровель и гидроизоляции из самоклеящихся материалов Компании "ТехноНИКОЛЬ".

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 Изготовитель гарантирует соответствие Техноэласта-Барьер требованиям настоящих технических условий при соблюдении потребителем условий транспортирования и хранения, приведенных в разделе 5 настоящих технических условий.

7.2 Гарантийный срок хранения Техноэласта-Барьер 12 месяцев со дня изготовления.

По

истечении гарантийного срока хранения Техноэласт-Барьер должен быть ![]() проверен на соответствие

требованиям настоящих технических условий. В случае соответствия материал может

быть использован по назначении.

проверен на соответствие

требованиям настоящих технических условий. В случае соответствия материал может

быть использован по назначении.

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение документа, на который дана ссылка |

Номер раздела, подраздела, пункта, подпункта настоящих технических условий, в котором дана ссылка |

|

1 |

2 |

|

ГОСТ Р 12.4.013-97 |

|

|

ГОСТ 12.4.068-79 |

|

|

СНиП 23-01-99 Строительная климатология |

|

|

СНиП 21-01-97 Пожарная безопасность зданий и сооружений |

|

|

СНиП 3.04.01-87 Изоляционные и отделочные покрытия |

|

|

СНиП 23-05-95 Естественное и искусственное освещение |

|

|

ППБ 01-03 Правила пожарной безопасности в Российской Федерации |

|

|

НПБ 244-97 Нормы пожарной безопасности. Материалы строительные. Декоративно-отделочные и облицовочные материалы. Материалы для покрытия полов. Кровельные, гидроизоляционные и тепло- изоляционные материалы. Показатели пожарной опасности |

|

|

СанПиН 2.2.4.548-96 Гигиенические требования к микроклимату производственных помещений |

|

|

ГН 2.2.5.1313-03 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

|

|

СанПиН 2.2.3.1385-03 Гигиенические требования к предприятиям производства строительных материалов и конструкций |

|

|

СанПиН 2.1.6.1032-01 Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест |

|

|

СанПиН 2.1.7.1322-03 Гигиенические требования к размещению и обезвреживанию отходов производства и потребления |

|

|

СП 2.2.2.1327-03 Гигиенические Санитарно-эпидемиологические правила требования к организации технологических процессов, производственному оборудованию и рабочему инструменту |

|

|

ТУ 38.40327-98 |

30. ХАРАКТЕРИСТИКИ ПРОДУКЦИИ

Техноэласт-Барьер предназначен для устройства гидроизоляции строительных конструкций, эксплуатируемых во всех климатических районах по СНиП 23-01-99, в том числе кровель, фундаментов зданий и сооружений, полов, мостов, тоннелей и др.

Санитарно-эпидемиологическое заключение:

№ 77.01.03.577.Т.027501.04.07 от 17.04.2007

Основные характеристики продукции

|

Наименование показателя |

Значение |

|

Масса 1 кв.м материала, кг, в пределах |

1,2-4,0* |

|

Разрывная сила при растяжении, Н, не менее |

294**/343*** |

|

Водопоглощение в течение 24 ч, % по массе, не более |

1 |

|

Прочность сцепления, МПа, не менее |

|

|

- с бетоном |

0,2 |

|

- с металлом |

0,2 |

|

Прочность на сдвиг клеевого соединения, |

|

|

кН/м, не менее |

2 |

|

Сопротивление раздиру клеевого соединения, |

|

|

кН/м, не менее |

0,5 |

|

Температура хрупкости вяжущего, гр. С, не выше |

минус 35 |

|

Гибкость |

не должно быть трещин |

|

на брусе с закруглением радиусом, мм |

25,0±0,2/10,0±0,2 |

|

при температуре, гр.С, не выше |

минус 25 |

|

Теплостойкость |

не должно быть вздутий и следов перемещения вяжущего |

|

при температуре, гр.С, не ниже |

85 |

|

в течение, ч, не менее |

2 |

*Допускаемые отклонения от номинального значения, кг/кв.м, не более +0,100

- 0,099

** Для Техноэласта-Барьер на стекловолокнистой основе

*** Для Техноэласта-Барьер на полиэфирной основе