ОДМ 218.5.003-2010

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждены распоряжением

Росавтодора от 01.02.2010 г. № 71-р

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ГЕОСИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ АВТОМОБИЛЬНЫХ ДОРОГ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНСТВО

(РОСАВТОДОР)

Москва 2010

Об издании и применении ОДМ 218.5.003-2010 "Рекомендации по применению геосинтетических материалов при строительстве и ремонте автомобильных дорог"

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. № 184-ФЗ "О техническом регулировании" и обеспечения дорожных организаций методическими рекомендациями по применению геосинтетических материалов при строительстве и ремонте автомобильных дорог:

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по строительству автомобильных дорог федерального значения, территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с 10.02.2010 ОДМ 218.5.003-2010 "Рекомендации по применению геосинтетических материалов при строительстве и ремонте автомобильных дорог" (далее - ОДМ 218.5.003-2010).

2. Управлению научно-технических исследований, информационного обеспечения и ценообразования (В.А. Попов) с участием ФГУП "Информавтодор" (Д.Г. Мепуришвили) в установленном порядке обеспечить издание вышеупомянутых ОДМ 218.5.003-2010 и направить их в подразделения и организации, упомянутые в п. 1 настоящего распоряжения.

3. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя Н.В. Быстрова.

Руководитель A.M. Чабунин

Предисловие

1 РАЗРАБОТАН: ООО «Инновационный технический центр».

2 ВНЕСЕН: Управлением научно-технических исследований, информационного обеспечения и ценообразования Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 01 февраля 2010 г. № 71-р.

4 ВЗАМЕН ОДМ «Рекомендации по применению геосинтетических материалов при строительстве и ремонте автомобильных дорог» от 01 августа 2003 г. № ИС-666-р.

5 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

Содержание

Раздел 1. Общие положения

Настоящий отраслевой дорожный методический документ (далее - Рекомендации) разработан в соответствии с п. 3 статьи 4 Федерального закона от 27.12.2002 № 184-ФЗ "О техническом регулировании", и является актом рекомендательного характера в дорожном хозяйстве.

Настоящие Рекомендации предназначены для работников системы дорожного хозяйства.

Рекомендации содержат положения по применению геосинтетических материалов, в том числе геотекстильных нетканых и тканых материалов, георешеток, геокомпозитов, геооболочек для основных областей применения в дорожном строительстве - при выполнении земляных работ, устройстве и ремонте дорожных одежд, дренажей, сооружений, поверхностного водоотвода, для обеспечения устойчивости откосов.

В Рекомендациях приводятся методики контроля свойств геосинтетических материалов, общие конструктивные решения, особенности назначения и расчетного обоснования конструктивных решений, а также технологии производства работ, необходимый справочный материал.

Рекомендации применяются при проектировании вновь строящихся, реконструируемых и ремонтируемых автомобильных дорог, назначении технологии производства работ, разработке альбомов типовых конструкций, технологических карт.

Рекомендации также могут использоваться производителями геосинтетических материалов при разработке, производстве, контроле качества материалов и разработке документов по оценке соответствия.

Раздел 2. Нормативные ссылки

В настоящих Рекомендациях использованы ссылки на следующие документы:

а) ГОСТ Р 50275-92 Материалы геотекстильные. Метод отбора проб.

б) ГОСТ Р 50276-92 Материалы геотекстильные. Метод определения толщины при определенных давлениях.

в) ГОСТ Р 50277-92 Материалы геотекстильные. Метод определения поверхностной плотности.

г) ГОСТ 3811-72 Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей.

д) ГОСТ 6943.0-93 Стекловолокно. Правила приемки.

е) ГОСТ 6943.10-79 Материалы текстильные стеклянные. Метод определения разрывной нагрузки и удлинения при разрыве.

ж) ГОСТ 6943.16-94 Стекловолокно. Ткани. Нетканые материалы. Методы определения массы на единицу площади.

з) ГОСТ 6943.17-94 Стекловолокно. Ткани. Нетканые материалы. Метод определения ширины и длины.

и) ГОСТ 9.060-75 Единая система защиты от коррозии и старения. Ткани. Метод лабораторных испытаний на устойчивость к микробиологическому разрушению.

к) ГОСТ 12248-96 Грунты. Методы лабораторного определения характеристик прочности и деформируемости.

л) ГОСТ 15902.3-79 Полотна нетканые. Методы определения прочности.

м) ГОСТ 25100-95 Грунты. Классификация.

Раздел 3. Термины, определения и обозначения

В настоящих Рекомендациях применены следующие термины с соответствующими определениями:

Геосинтетические материалы - класс строительных материалов, как правило, синтетических, а также из другого сырья (минерального, стекло- или базальтовые волокна и др.), поставляемых в сложенном компактном виде (рулоны, блоки, плиты и др.), предназначенных для создания дополнительных слоев (прослоек) различного назначения (армирующих, дренирующих, защитных, фильтрующих, гидроизолирующих, теплоизолирующих) в строительстве (транспортном, гражданском, гидротехническом) и включающий следующие группы материалов: геотекстильные материалы, георешетки, геокомпозиты, геооболочки, геомембраны, геоплиты и геоэлементы.

Геотекстильный материал - поставляемое в рулонах сплошное водопроницаемое тонкое гибкое нетканое, тканое, трикотажное полотно, получаемое путем скрепления волокон или нитей механическим (плетение, иглопробивание), химическим (склеивание), термическим (сплавление) способами или их комбинацией.

Георешетка - плоский рулонный материал с ячейками линейных размеров от 1 см (геосетка), выполняющий преимущественно армирующие функции, или объемный материал с ячейками высотой от 3 см, поставляемый в виде блоков слоев со сложенными ячейками (пространственная георешетка), выполняющий преимущественно защитные функции по отношению к заполнителю ячеек (грунту, крупнопористым минеральным материалам - щебню, гравию, шлаку, материалам, обработанным вяжущим и др.).

Геокомпозит - поставляемый в рулонах или блоках материал из 2-х или более слоев, создаваемый из различных геотекстильных материалов, геотекстильных материалов и геосеток для более эффективного выполнения отдельных функций, например, геосетки, объединенные с полотном из нетканого геотекстильного материала для усиления покрытий (армогеокомпозит) или фильтр из тонкого нетканого геотекстильного материала, объединенный с создающим объем нетканым высокопористым геотекстильным материалом для дренирования дорожных конструкций (геодрена).

Геооболочка - геотекстильный материал или геосетка, образующие объемные оболочки для заполнения их другими строительными материалами, как правило, на месте производства работ, например, мешки-контейнеры из геотекстильного материала, заполненные песком (геоматы для укрепления откосов), сборные контейнеры из геосеток с заполнением крупнофракционным материалом (габионы).

Геомембрана - сплошное водонепроницаемое рулонное полотно из геотекстильного, обработанного вяжущим, в том числе на месте производства работ, материала или рулонный пленочный материал для создания гидроизолирующих прослоек. В некоторых случаях геомембраны поставляют с заполнителем, например, геооболочка из нетканого геотекстильного материала с заполнителем - порошком из бентонитовой глины.

Геоплита - сплошной теплоизоляционный материал в виде плиты, например, пенопласт.

Геоэлемент - отдельные элементы, не образующие сплошного полотна в виде волокон, тросов, узких лент, выполняющие, как правило, функции армирования, в том числе дискретного.

Раздел 4. Обозначения и сокращения

В настоящих Рекомендациях применены следующие обозначения и сокращения:

©гм - поверхностная плотность или масса 1 м2 полотна, г/м2 (ГОСТ Р 50277, ГОСТ 6943.16)*.

δ - толщина полотна, мм (ГОСТ Р 50276) *.

Вгм - ширина полотна, секции модуля, элемента, м (ГОСТ 3811, ГОСТ 6943.17) *.

Iгм - длина полотна, секции модуля, элемента, м (ГОСТ 3811, ГОСТ 6943.17) *.

* Для отдельных разновидностей материалов определение параметров возможно по иным стандартам.

Тд - максимальная температура, при которой допустимо применение ГМ.

О90 - фильтрующая способность - показатель способности ГМ выполнять функции фильтра, связанный с размером пор, микроны (приложение А.5).

![]() -

коэффициент фильтрации в направлении нормальном плоскости полотна, м/сут.

Индекс (2) (или иной) показывает величину обжатия в кПа, при которой определены

значения Кф.

-

коэффициент фильтрации в направлении нормальном плоскости полотна, м/сут.

Индекс (2) (или иной) показывает величину обжатия в кПа, при которой определены

значения Кф.

![]() -

коэффициент фильтрации в направлении плоскости полотна, м/сут. Индекс (2) (или

иной) показывает величину обжатия в кПа, при которой определены значения Кф.

-

коэффициент фильтрации в направлении плоскости полотна, м/сут. Индекс (2) (или

иной) показывает величину обжатия в кПа, при которой определены значения Кф.

![]() -

прочность при растяжении (кратковременном, одноосном) в продольном направлении,

Н/см или кН/м.

-

прочность при растяжении (кратковременном, одноосном) в продольном направлении,

Н/см или кН/м.

![]() -

прочность при растяжении (кратковременном, одноосном) в поперечном направлении,

Н/см или кН/м.

-

прочность при растяжении (кратковременном, одноосном) в поперечном направлении,

Н/см или кН/м.

![]() -

относительная деформация при растяжении (кратковременном, одноосном) в

продольном направлении, %. Индекс "р" соответствует нагрузке,

при которой фиксируется деформация, выраженной в Н/см или в долях от Rр

(значения р = 0 и р = max соответствуют относительной деформации

при разрыве – εов, εоn, и при максимальной

нагрузке εmax

в, εmax

n).

Индекс "в" в верхней части соответствует ширине образца, см (в = 0

соответствует испытанию одного элемента, например, ровинга геосетки).

-

относительная деформация при растяжении (кратковременном, одноосном) в

продольном направлении, %. Индекс "р" соответствует нагрузке,

при которой фиксируется деформация, выраженной в Н/см или в долях от Rр

(значения р = 0 и р = max соответствуют относительной деформации

при разрыве – εов, εоn, и при максимальной

нагрузке εmax

в, εmax

n).

Индекс "в" в верхней части соответствует ширине образца, см (в = 0

соответствует испытанию одного элемента, например, ровинга геосетки).

![]() -

относительная деформация при растяжении (кратковременном, одноосном) в

поперечном направлении, %. Индекс "р" соответствует нагрузке,

при которой фиксируется деформация, выраженной в Н/см или в долях от Rp (значения р =

0 и р = max соответствуют относительной деформации при разрыве – εрв

– εрn, и при максимальной нагрузке εmax

в εmax

n

Индекс "в" в верхней части соответствует ширине образца, см (в = 0

соответствует испытанию одного элемента, например, ровинга геосетки).

-

относительная деформация при растяжении (кратковременном, одноосном) в

поперечном направлении, %. Индекс "р" соответствует нагрузке,

при которой фиксируется деформация, выраженной в Н/см или в долях от Rp (значения р =

0 и р = max соответствуют относительной деформации при разрыве – εрв

– εрn, и при максимальной нагрузке εmax

в εmax

n

Индекс "в" в верхней части соответствует ширине образца, см (в = 0

соответствует испытанию одного элемента, например, ровинга геосетки).

![]() -

условный модуль деформации при растяжении (кратковременном, одноосном) в

продольном направлении, кН/м. Значение индексов "р",

"в" (верхняя часть) - как для

-

условный модуль деформации при растяжении (кратковременном, одноосном) в

продольном направлении, кН/м. Значение индексов "р",

"в" (верхняя часть) - как для ![]() и

и ![]() ; при отсутствии расшифровки индекса "р" значения

; при отсутствии расшифровки индекса "р" значения

![]() и

и ![]() определены при

нагрузке р = 0,3 Rр,

но не менее 25 Н/см.

определены при

нагрузке р = 0,3 Rр,

но не менее 25 Н/см.

![]() -

условный модуль деформации при растяжении (кратковременном, одноосном) в

продольном направлении, кН/м. Значение индексов "р",

"в" (верхняя часть) - как для

-

условный модуль деформации при растяжении (кратковременном, одноосном) в

продольном направлении, кН/м. Значение индексов "р",

"в" (верхняя часть) - как для ![]() и

и ![]() и; при отсутствии

расшифровки индекса "р" значения

и; при отсутствии

расшифровки индекса "р" значения ![]() и

и ![]() определены при

нагрузке р = 0,3 Rр,

но не менее 25 Н/см.

определены при

нагрузке р = 0,3 Rр,

но не менее 25 Н/см.

Eрсф - условный модуль деформации при сферическом растяжении в условиях сложного напряженного состояния, кН/м (приложение А.1).

Pp - усилие продавливания, Н (приложение А.2).

Дк - условный показатель сопротивляемости ГМ местным повреждениям - диаметр отверстия в образце ГМ после падения конуса, мм.

Pк - показатель сопротивляемости ГМ местным повреждениям - снижение прочности при укладке ГМ на контакте с крупнофракционным материалом, % к значениям Rвр(Rnр) (приложение А.4).

![]() - усилие

при продольном растяжении (кратковременном, одноосном), требуемое для

достижения определенной величины относительной деформации ε, кН/м.

- усилие

при продольном растяжении (кратковременном, одноосном), требуемое для

достижения определенной величины относительной деформации ε, кН/м.

εp - относительная деформация при растяжении (кратковременном, одноосном), достигаемая при определенной величине усилия при растяжении Р в долях от Rp, %.

RTдл - длительная прочность ГМ с учетом срока службы Т лет, кН/м (по приложению А.3).

Δδгм - относительная деформация сжатия ГМ - изменение толщины ГМ в % к первоначальной под действием сжимающей нагрузки определенной величины.

Pz - допустимая

потеря прочности на растяжение после 25 циклов замораживания - оттаивания, %, к

значениям ![]() (

(![]() ).

).

Раздел 5. Общие положения

а) Настоящие Рекомендации предназначены для нормативного обеспечения применения геосинтетических материалов (ГМ) при строительстве, реконструкции и ремонте автомобильных дорог общего пользования. Они могут быть также использованы при назначении конструктивно-технологических решений по другим объектам транспортного строительства, в частности, автомобильным дорогам промышленных и сельскохозяйственных предприятий, временным автомобильным дорогам, подъездным путям, площадкам для остановки и стоянки автомобилей и т.д. Положения разделов 6, 7 Рекомендаций должны быть учтены также производителями ГМ.

б) Рекомендации предлагают применение группы геосинтетических материалов, прежде всего, геотекстильных, а в части отдельных апробированных конструктивно-технологических решений - также георешеток, геокомпозитов, геооболочек, геомембран.

Не рассматриваются относящиеся к числу геосинтетических материалов:

- геоплиты, поскольку дорожные конструкции с теплоизолирующими слоями из таких материалов проектируются в соответствии с другими документами ([7] для зоны вечной мерзлоты - специальными региональными нормативно-техническими документами).

- геоволокна (полимерные, стекловолокна), поскольку технология дискретного армирования покрытий или грунтов разработана для опытного применения.

в) Рекомендации направлены на решение задач:

- назначения оптимальных конструктивных решений при создании дополнительных слоев (прослоек) из геосинтетических материалов различного назначения в основании земляного полотна, в земляном полотне, на откосах, в дорожной одежде, а также в дренажных устройствах и сооружениях поверхностного водоотвода;

- назначения оптимальной технологии производства работ;

- обоснованного выбора конкретного геосинтетического материала.

г) Основная цель применения ГМ - обеспечение надежного функционирования автомобильной дороги или отдельных ее элементов в сложных условиях строительства и эксплуатации, а также при наличии технических или экономических преимуществ по отношению к традиционным решениям. Устройство дополнительных слоев из ГМ позволяет повысить эксплуатационную надежность и сроки службы дорожной конструкции или отдельных ее элементов, качество работ, упростить технологию строительства, сократить сроки строительства, уменьшить расход традиционных дорожно-строительных материалов, объемы земляных работ, материалоемкость дорожной конструкции.

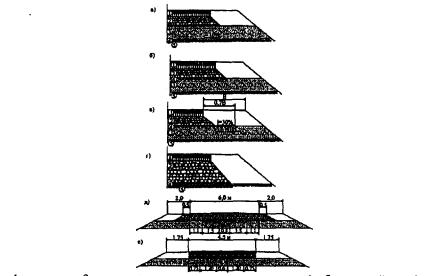

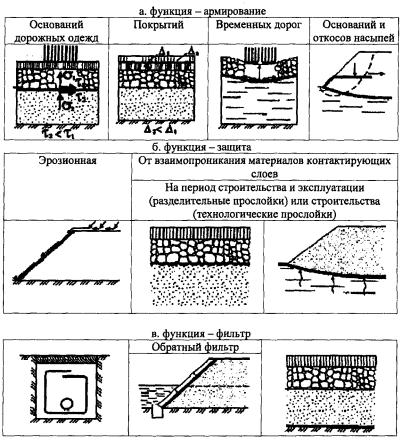

д) Эффективность конструктивно-технологических решений с созданием дополнительных слоев (прослоек) на основе ГМ определяется возможностью выполнения ими избирательно или в комплексе следующих функций:

- армирование - усиление дорожных конструкций насыпей (в том числе откосов), оснований в результате перераспределения ГМ напряжений, возникающих в грунтовом массиве, дорожной одежде при действии нагрузок от транспортных средств и собственного веса (рисунок 5.1 а);

- защита - предотвращение или замедление процесса эрозии грунтов, предотвращение взаимопроникания материалов контактирующих слоев (рисунок 5.1 б);

- фильтрование - предотвращение (замедление) процесса проникания грунтовых частиц в дренажи (фильтр) или их выноса (обратный фильтр) - (рисунок 5.1 в);

- дренирование - ускорение отвода воды (рисунок 5.1 г);

- гидроизоляция - уменьшение или исключение притока воды в грунты рабочего слоя земляного полотна (рисунок 5.1 д).

Рисунок 5.1. Основные функции геосинтетических материалов в дорожных конструкциях

е) Эффективность и возможность выполнения ГМ своих функций определяется их видом и показателями свойств. Выбор конкретной марки ГМ из числа возможных при реализации принятого конструктивно-технологического решения выполняют на основе сопоставления показателей свойств и стоимости различных марок ГМ. Перечень показателей свойств ГМ, методики их определения могут быть уточнены по отношению к приведенным в п. б при введении соответствующих государственных стандартов.

ж) Помимо показателей свойств, определяемых и контролируемых производителем ГМ в соответствии с действующими государственными стандартами, настоящие Рекомендации вводят дополнительно показатели свойств, требуемые для полной характеристики ГМ, предназначенных для применения в транспортном строительстве. Их определение является обязательным при постановке продукции на производство. Показатели свойств ГМ, определяемые при контроле качества, дифференцированы в зависимости от вида контроля.

з) При проектировании дорожных конструкций должно быть учтено изменение (ухудшение) исходных значений показателей свойств ГМ в процессе эксплуатации в отношении основных для рассматриваемого решения показателей свойств. В разделах 8 - 11 настоящих Рекомендаций такое изменение учитывается введением понижающих коэффициентов, обоснованных экспериментально. В отношении прочности ГМ - показателя свойств, подлежащего регламентации практически во всех случаях, - методика учета снижения в процессе эксплуатации представлена в разделе 7 настоящих Рекомендаций.

При выполнении расчетов и окончательном выборе ГМ следует принимать расчетные значения характеристик ГМ, учитывающие условия работы ГМ в дорожных конструкциях, особенности методик определения свойств ГМ, устанавливаемые в технических документах соответствия допуски по показателям свойств. В частности, следует учитывать однородность по поверхностной плотности (раздел 7), гарантируемую поставщиком при оценке показателей свойств ГМ.

и) Назначение конструктивно-технологических решений дорожных конструкций с дополнительными слоями (прослойками) из ГМ выполняют в соответствии с действующими нормативными документами и положениями настоящих Рекомендаций, дополняющих эти документы с учетом особенностей таких прослоек. Выбор решения выполняют на основе технико-экономического сопоставления вариантов. При этом следует учитывать возникающий в сопоставлении с традиционными решениями технический эффект, связанный с повышением надежности дорожных конструкций, качества строительства, долговечности, что не всегда может быть точно оценено количественно. При строительстве, реконструкции и ремонте автомобильных дорог, особенно высоких технических категорий, а также в сложных погодно-климатических и грунтово-гидрологических условиях наличие такого эффекта при его надлежащем техническом обосновании может оказаться более существенным с точки зрения работоспособности, транспортно-эксплуатационных качеств дорожной конструкции, чем получение единовременной экономии средств по другим из сопоставляемых вариантов.

к) Общая характеристика основных из рассматриваемых в настоящих Рекомендациях областей применения ГМ в части получаемого эффекта, схемы применения, основных функций ГМ представлена в таблице 5.1.

Таблица 5.1

|

№ п/п |

Область применения |

Получаемый эффект |

Схема применения |

Основные функции ГМ |

|

I |

Земляное полотно |

|||

|

А |

Активная зона земляного полотна |

Сокращение объемов используемых дренирующих фунтов, повышение сроков службы и эксплуатационной надежности дорог. |

|

Усиление грунта, в том числе за счет снижения бокового распора (обойма), предотвращение заиления дренирующего слоя, повышение эффективности дренирования. |

|

Б |

Обочины |

Повышение эксплуатационных характеристик и сроков службы, сокращение расходов традиционных материалов |

|

Усиление конструкции укрепления, замедление водной эрозии обочины и откоса, повышение прочности земляного полотна за счет снижения притока поверхностных вод |

|

в |

Земляное полотно постоянных дорог в сложных грунтовых условиях (слабые основания) |

Сокращение сроков до устройства покрытия, повышение эксплуатационной надежности, сокращение потерь традиционных материалов, улучшение условий производства работ, сокращение объемов привозных грунтов |

|

Ускорение консолидации основания насыпи за счет улучшения условий отвода воды, сохранение механических свойств материалов за счет предотвращения взаимопроникания грунта насыпи и материалов основания, усиление основания, откосов. |

|

II |

Дорожная одежда |

|||

|

А |

Покрытия |

Увеличение сроков службы, транспортно-эксплуатационных качеств покрытий. |

|

Армирование (геосетки) или защита от появления отраженных трещин (нетканые геотекстильные ГМ) |

|

Б |

Нижние слои дорожных одежд |

Сокращение объемов материалов, используемых в нижних слоях дорожных одежд, повышение эксплуатационной надежности и сроков службы дорог |

|

Усиление дорожной одежды, сохранение свойств материалов слоев за счет снижения степени их взаимопроникания при строительстве и эксплуатации дорог. |

|

III |

Откосы |

|||

|

А |

Общая устойчивость откосов |

Повышение обшей устойчивости, сокращение объемов земляных работ, площади отводимых земель. |

|

Армирование откосов |

|

Б |

Местная устойчивость откосов |

Сокращение объемов применяемых материалов, повышение эксплуатационной надежности и сроков службы конструкции защиты откосов. |

|

Замена (защита) обратного фильтра, снижение напора выклинивающихся грунтовых вод, предотвращение эрозии откоса. |

|

IV |

Дренирование грунтов, дренажные устройства |

|||

|

А |

Дренирование нижней части земляного полотна из грунтов повышенной влажности |

Сокращение сроков до устройства покрытия, объемов традиционных материалов и привозных грунтов, улучшение условий производства работ. |

|

Ускорение консолидации земляного полотна за счет улучшения условий отвода воды, защита песчаных прослоек. |

|

Б |

Дренажные устройства |

Сокращение объемов применяемых традиционных материалов, повышение сроков службы дренажных устройств. |

|

Фильтр, повышение эффективности дренирования. |

|

V |

Поверхностный водоотвод |

Сокращение объемов применяемых традиционных материалов, повышение эксплуатационной надежности сооружений поверхностного водоотвода. |

|

Защита, гидроизоляция поверхности грунта (кюветы, канавы, русла у оголовков труб). |

|

VI |

Временные дороги |

Повышение эксплуатационных качеств дороги, сокращение объемов применяемых традиционных материалов, улучшение условий производства работ, увеличение сроков службы, обеспечение проезда на период строительства. |

|

Усиление основания, предотвращение взаимопроникновения грунта насыпи и основания |

|

Примечание - 1- геосинтетический материал; 2 - дорожная одежда; 3 - песчаный дренирующий слой; 4 - пространственная георешетка |

||||

Раздел 6. Классификация и основные свойства

геосинтетических материалов

а) Геосинтетические материалы представляют собой класс строительных материалов, различающихся по структуре, технологии производства, показателям свойств, составу сырья. Их объединяет удобная форма поставки (рулоны, блоки, плиты), возможность обеспечения высокого качества ГМ в условиях заводского изготовления, то есть возможность создания дополнительных слоев (прослоек) гарантированного качества при минимальных трудозатратах на месте производства работ и минимальных относительных транспортных расходах. Их назначение, области применения, выполняемые функции различаются. Для упрощения возможного предварительного выбора ГМ на рисунке 6.1 представлена классификация геосинтетических материалов по структуре-технологии производства, достаточная для регламентации их применения в названной области (раздел 5 настоящих Рекомендаций).

б) Область, эффективность и целесообразность применения синтетических рулонных материалов определяются их свойствами, которые зависят от состава сырья, технологии производства и структуры.

в) Общая характеристика ГМ приведена в таблице 6.1.

Таблица 6.1 - Общая характеристика геосинтетических материалов

|

Показатели |

Сырье |

||

|

Полиэфир |

Полиамид |

Полипропилен |

|

|

Водостойкость |

Хорошая |

Снижение прочности до 30 % при увлажнении |

Хорошая |

|

Биостойкость |

Хорошая |

Хорошая |

Хорошая |

|

Стойкость к действию кислотных и щелочных сред, возможных в условиях эксплуатации концентраций |

Снижение прочности в щелочной среде с рН ≥ 9 |

Дополнительное снижение прочности при рН среды менее 5,5 |

Хорошая |

|

Светостойкость |

Хорошая |

Плохая |

Плохая |

|

Механические свойства волокон |

Хорошие |

Хорошие |

Низкая длительная прочность |

г) Предпочтительным видом сырья для изготовления ГМ в слоях основания дорожной одежды и земляного полотна является полиэфир, в слоях асфальтобетонного покрытия - стекловолокно, ввиду стойкости к воздействию высоких температур и малых деформаций (εmax ≤ 4 %). Следует ограничивать применение полиамидных ГМ в кислотных средах (рН < 5,0), полипропиленовых - в условиях длительного действия значительной по величине нагрузки, полиэфирных - на контакте со слоями, содержащими известь, цемент, в других щелочных средах с рН ≥ 9.

Рисунок 6.1. Строительная классификация геосинтетических материалов по структуре-технологии производства (группы и подгруппы ГМ) (в скобках приведены принятые международные обозначения)

Следует также предъявлять более жесткие требования по транспортировке и укладке полипропиленовых и полиамидных ГМ с точки зрения светового воздействия или использовать разновидности ГМ из сырья, стабилизированного по отношению к воздействию ультрафиолетового излучения. ГМ из вторичного сырья, в том числе содержащего несинтетические компоненты, могут быть использованы только в качестве временной прослойки, например, для защиты откосов на период формирования биологического типа укрепления. Требуемые минимальные значения показателей свойств по п. 6 настоящих Рекомендаций должны при этом соблюдаться.

д) Наиболее распространенная группа материалов из состава геосинтетических - геотекстильные, прежде всего, нетканые, а также тканые и прочие - трикотажные (вязаные), плетеные, нитепрошивные, биотекстили из несинтетического сырья.

Тканые материалы имеют регулярную структуру, повышенную прочность, высокий модуль упругости, но не обладают достаточной водопроницаемостью в плоскости полотна. Такие материалы целесообразно применять в случаях, когда прослойки должны выполнять функции армирования, защиты, но не дренирования. Различают одноосные тканые ГМ (усиленные в одном, обычно продольном, направлении) и двухосные, имеющие близкие значения механических характеристик в продольном и поперечном направлениях.

Свойства нетканых геотекстильных материалов, представляющих собой хаотичное переплетение коротких или длинных волокон, зависят от способа упрочнения (соединения волокон). Нетканые геотекстильные материалы упрочняют механическим, термическим или химическим способами. Механические упрочненные (иглопробивные) нетканые материалы отличаются достаточной прочностью, высокой деформативностью, защитными свойствами, водопроницаемостью в плоскости полотна и направлении, ей нормальном. Их основные функции - дренирование и защита, в отдельных случаях при возникновении больших деформаций - армирование (например, при укладке в основание тонкой насыпи временной дороги). Термически упрочненные нетканые материалы имеют небольшую деформативность, применимы для выполнения функций защиты, в отдельных случаях армирования, но не дренирования. При химическом упрочнении (склеивании) свойства получаемых полотен определяются видом связующего. Такие материалы могут быть подвержены быстрому старению в условиях эксплуатации, в связи с чем срок их службы должен быть технически обоснован. При комбинированном упрочнении сочетают обычно механический и термический способ упрочнения, что дает возможность улучшить механические характеристики при некотором ухудшении водно-физических свойств по отношению к механически упрочненным нетканым материалам.

е) Плоские георешетки (геосетки) отличаются высокими механическими характеристиками и применяются для создания армирующих прослоек. Полимерными геосетками армируют основания дорожных одежд из крупнофракционных материалов, откосы насыпей, геосетками из стекло- или базальтового волокна - верхние слои дорожных одежд из разного вида асфальтобетонов. Геосетки обычно имеют ячейки с линейными размерами от 5 до 40 мм. Наличие и размер ячеек, толщина элементов определяют механические характеристики материалов и степень их связи с материалами контактирующих слоев.

Геосетки из стекло- или базальтового волокна имеют более высокие механические характеристики, однако их свойства менее стабильны в сравнении с полимерными геосетками по отношению к возможным агрессивным воздействиям в процессе эксплуатации. Они должны иметь специальную обработку - пропитку, обеспечивающую необходимый срок службы.

Различают одноосные и двухосные георешетки (аналогично тканым ГМ).

ж) Пространственные георешетки имеют сотовую структуру при размере ячеек в плане от 200 до 400 мм и высоте от 50 до 200 мм. Они поставляются в блоках в сложенном виде, в разложенном виде размеры в плане обычно 2,5 × (6 - 15) м. Применяются для укрепления откосов в сочетании с различным заполнением ячеек, армирования нижних слоев дорожных одежд, насыпей. Стенки ячеек могут иметь рифление, отверстия по отдельным стенкам для пропуска полимерных тросов с последующим созданием анкерного удерживающего крепления на поверхности откоса и для пропуска воды.

з) Геокомпозиты в виде геодрен - многослойные рулонные или блочные материалы, обладающие высокой водопропускной способностью в плоскости полотна. Используются как дренирующий слой при создании плоскостного дренажа в дорожной конструкции, перехватывающего дренажа в обводненных выемках и др. Основная разновидность - два слоя фильтра из нетканого геотекстильного материала с жестким каркасом между ними из полимерной геосетки или менее жестким из высокопористого нетканого материала толщиной обычно от 10 до 30 мм. Имеются разновидности с заменой слоя (слоев) фильтра на геомембрану (перехватывающий дренаж) с устройством фильтра только по одной плоскости материала.

и) Геокомпозиты из нетканого геотекстильного полотна и объединенной с ним геосетки из стекло- или базальтового волокна применяются для армирования покрытий (армогеокомпозиты). Наличие нетканого полотна обеспечивает лучшие условия по контакту с материалами окружающих слоев и лучшее выполнение функций по исключению (снижению) процесса проявления "отраженных" трещин, наличие геосетки обеспечивает армирование вышележащего слоя асфальтобетонного покрытия.

к) Геооболочки в виде геоматов - объемные из нерегулярно сплавленных волокон или объединенные в отдельных местах два слоя нетканых геотекстильных материалов с образованием открытых с одной стороны емкостей для заполнителя. Заполнение геоматов выполняется, как правило, на месте производства работ. Основное назначение - укрепление откосов.

л) Геооболочки габионов - плоские геосетки, поставляемые в виде многослойных блоков, собираемых на месте производства работ в объемные элементы с линейными размерами, как правило, 2 × (3 - 6) м, толщиной от 0,4 до 1,0 м, разделенные на секции с линейными размерами от 0,5 до 1,0 м. Геооболочки габионов заполняются на месте производства работ минеральным заполнителем и служат для повышения общей и местной устойчивости откосов. Имеются различные разновидности, в частности, обеспечивающие заделку габиона в тело насыпи.

м) Геомембраны - гидроизоляционные материалы на основе пленочных или обрабатываемых вяжущим, как правило на месте производства работ, нетканых ГМ. Последние отличаются большей надежностью вследствие, прежде всего, повышенной стойкости к возможным местным повреждениям в процессе строительства и эксплуатации. Кроме того, геомембраны на основе нетканых геотекстильных материалов имеют более широкую область применения - помимо создания гидроизолирующих прослоек для снижения притока воды в рабочий слой земляного полотна применимы также для укрепления сооружений поверхностного водоотвода.

Разновидность геомембран - нетканые геотекстильные материалы, выпускаемые с заполнителем в виде порошка бентонитовой глины, образующей при увлажнении водонепроницаемый слой.

Раздел 7. Рекомендации к характеристикам геосинтетических материалов

а) Применение ГМ возможно при наличии:

- стандартов организации, согласованных Росавтодором. Стандарты организаций должны содержать технические требования по составу сырья, основным контролируемым производителем физико-механическим показателям свойств, форме поставки, упаковке, маркировке, требования по безопасности, правилам приемки, методам контроля и испытаний, транспортированию и хранению, гарантии изготовителя. Рекомендуется в стандартах организаций приводить справочные приложения с указанием дополнительных показателей свойств (раздел 7 б, в);

- гигиенических сертификатов;

- документов, регламентирующих область применения геосинтетических материалов, согласованных Росавтодором;

- сертификатов соответствия, выданных на основе результатов сертификации геосинтетических материалов на соответствие требованиям стандарта организации, устанавливающего требования к ГМ.

Условное обозначение (наименование) геосинтетического материала в приведенных выше документах рекомендуется принимать согласно представленной в разделе 6 настоящих Рекомендаций классификации. Форму условного обозначения (наименования) рекомендуется согласовывать с системой классификации ГМ, представленной в приложении Б.

Форма поставки ГМ рекомендуется сделать удобной с точки зрения погрузоразгрузочных и других строительных работ. Для рулонных ГМ рекомендуется поставка в рулонах массой до 80 кг, предпочтительно с длиной полотна в рулоне не менее 40 м и шириной не менее 2,0 м. Упаковка рулонов должна обеспечивать их транспортировку и хранение без увлажнения и воздействия света.

ГМ не рекомендуется иметь разрывы, вырывы и другие нарушения сплошности. Возможные отклонения по ширине полотна, ровности кромок не рекомендуется превышать 5 см, по массе рулона - 5 кг, по длине рулона (в сторону уменьшения) - 10 см.

Показатели свойств ГМ, в полной мере характеризующие его физико-механические свойства, с точки зрения:

- возможности и эффективности выполнения требуемых функций в определенной области применения;

- учета специфических структурно-технологических особенностей каждой из групп ГМ (раздел 6);

- возможности выбора ГМ;

- возможности назначения расчетных параметров свойств ГМ на основе исходных значений;

- возможности применения той или иной технологии производства работ в период строительства.

В зависимости от перечисленных факторов рекомендуется выделить основные и дополнительные показатели свойств, нормировать их минимальные значения (раздел 7 б), и используемые методика выполнения измерений для их определения (раздел 7 в).

б) Физико-механические показатели свойств геосинтетических материалов.

Применяемые при строительстве и ремонте дорог геосинтетические материалы обладают следующими физико-механическими свойствами:

- поверхностная плотность;

- толщина;

- прочность при растяжении;

- деформативность;

- однородность;

- сопротивляемость местным повреждениям;

- водопроницаемость (кроме георешеток);

- фильтрующая способность (кроме георешеток, геомембран);

- стойкость к агрессивным воздействиям.

В зависимости от выполняемых ГМ функций, его структурно-технологических особенностей, стадии контроля качества, прочность ГМ при растяжении и деформативность могут оцениваться различными показателями свойств.

В отдельных случаях следует перечисленные физико-механические свойства дополнить следующими показателями:

- при выполнении ГМ функций армирования грунта - сопротивление сдвигу на контакте с грунтом;

- при выполнении ГМ функций армирования в условиях длительно действующих нагрузок - длительная прочность;

- при применении ГМ в слоях покрытий - стойкость к воздействию температуры, относительная деформация сжатия;

- при применении пространственных георешеток, геооболочек - прочность швов;

- при применении георешеток, геооболочек - размеры ячеек.

Стойкость к агрессивным воздействиям для ГМ, выпускаемых из полиэфира, полипропилена, полиамида (исключая нетканые химически упрочненные материалы), может не оцениваться:

- при ограниченном (до года) сроке службы;

- при введении ограничений по применению в соответствии с разделом 5 настоящих Рекомендаций, что рекомендуется отразить в соответствующих документах на ГМ. В этом случае изменение прочности ГМ в процессе эксплуатации за период Т (лет) в средних грунтовых условиях может быть ориентировочно оценено путем умножения начального его значения на поправочный коэффициент, принимаемый по таблице п. 3.1 приложения 3 или рассчитываемый по формуле (7.1):

|

|

(7.1) |

где a, b - параметры, зависящие от вида сырья ГМ (при изготовлении ГМ на основе полиэфира и полипропилена а = 0,09, b = 0,5; полиамида а = 0,4, b = 1).

В зависимости от выполняемых ГМ функций и области применения перечисленные физико-механические свойства могут:

- жестко ограничиваться по минимальным значениям, определять возможность и эффективность применения (основные свойства для данной функции - области применения ГМ);

- влиять на эффективность применения (дополнительные свойства для данной функции - области применения ГМ);

- не оказывать существенного влияния (не регламентироваться для данной функции - области применения ГМ).

В таблице 7.1 представлено разграничение свойств ГМ в зависимости от основных функций - областей применения. Свойства, отнесенные к основным (+) и дополнительным (±), могут быть определены и отражены в документах на ГМ, но иметь различные методики выполнения измерений. Свойств, отмеченные знаком (-), могут быть факультативными.

Таблица 7.1 - Показатели свойств геосинтетических материалов

|

Показатель свойств |

Функция - область применения |

|||||||||

|

Армирование |

Защита |

Дрени- |

Гидрои- |

|||||||

|

покрытий 5) |

оснований дорожных одежд |

откосов (6) |

слабых оснований 6) |

фильтр |

эрозионная откосов 7) |

на

контакте с крупно- |

на контакте грунтовых слоев |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Поверхностная плотность, 9) |

±1) |

± |

± |

± |

+ |

±4) |

+ |

+ |

+ |

± |

|

Толщина |

+ |

- |

± |

± |

± |

±4) |

± |

± |

+ |

± |

|

Прочность при растяжении: |

|

|

|

|

|

|

|

|

|

|

|

- одноосном; |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

- длительная; |

- |

- |

+ |

± |

- |

- |

- |

- |

- |

- |

|

- при продавливании |

- |

± |

- |

+ |

- |

- |

± |

± |

- |

± |

|

Деформативность: |

|

|

|

|

|

|

|

|

|

|

|

- удлинение при одноосном растяжении; |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

- модуль деформации при одноосном растяжении; |

+ |

+ |

+ |

+ |

- |

- |

± |

- |

- |

- |

|

- модуль деформации в условиях сложного напряженного состояния |

- |

±2) |

- |

+ |

- |

- |

± |

- |

- |

- |

|

Однородность: |

|

|

|

|

|

|

|

|

|

|

|

- по прочности; |

± |

+ |

- |

± |

- |

- |

± |

- |

- |

- |

|

- по деформативности; |

+ |

+ |

- |

± |

- |

- |

± |

- |

- |

- |

|

- по поверхностной плотности - 9) |

± |

± |

± |

± |

± |

± |

+ |

+ |

+ |

± |

|

Сопротивляемость местным повреждениям |

+8) |

+ |

± |

+ |

±(+)3) |

± |

+ |

± |

± |

± |

|

Водопроницаемость: |

|

|

|

|

|

|

|

|

|

|

|

- в плоскости полотна; |

- |

- |

- |

+ |

- |

- |

- |

± |

+ |

- |

|

- в нормальном плоскости полотна направлении |

±1) |

- |

± |

+ |

+ |

± |

- |

± |

+ |

±8) |

|

Фильтрующая способность |

- |

- |

- |

+ |

+ |

±4) |

- |

± |

+ |

- |

|

Примечания: 1 Рекомендуется для нетканых геотекстильных материалов с точки зрения косвенной оценки "совместимости" с вяжущим. 2 Для геотекстильных материалов. 3Для обратных фильтров на контакте с крупнофракционным материалом, в том числе, под габионной конструкцией с заполнителем из такого материала - основной показатель свойств. 4 Для косвенной оценки других факторов - возможности прорастания семян трав, вымывания грунтовых частиц и т.д. 5 Дополнительно - адгезия к битуму, регламентация температурной стойкости, для геосеток - размер ячеек, для геотекстильных ГМ - относительная деформация сжатия. 6 Дополнительно - сопротивление сдвигу по контакту с грунтом. 7 Для георешеток, габионов - дополнительно размеры ячеек. 8 Оценивается по отдельно разрабатываемым методикам с учетом вида ГМ и материала покрытия. 9 Рекомендуется учитывать во всех случаях для оценки расчетных значений прочности. 10 Дополнительно для геотекстильных ГМ - регламентация температурной стойкости. |

||||||||||

В таблице 7.2 представлены значения отдельных показателей свойств, снижение которых для выполнения указанных функций не рекомендуется. Окончательный выбор ГМ для данной области применения осуществляется с помощью расчетов, приведенных в соответствующих пунктах Рекомендаций и с учетом всех представленных в таблице 6.1 основных и дополнительных показателей.

При выборе ГМ следует также учитывать вид отсыпаемых непосредственно на ГМ материалов (грунтов), условия выполнения строительных работ. В зависимости от названных выше условий, рекомендуется определить минимальным требованиям к ГМ:

- при отсыпке дисперсных немерзлых грунтов, если возможно наличие в них отдельных включений из крупнофракционных материалов (в количестве до 5 %), - Рк ≤ 15 %;

- при отсыпке песчано-гравийных смесей - Рк ≤ 10 %;

- при отсыпке щебеночных и других крупнопористых материалов - Рк ≤ 8 %, Дк ≤ 23 мм;

- при отсыпке крупнообломочных материалов с включениями размером > 70 мм - Рк ≤ 5 %, Дк ≤ 20 мм.

Таблица 7.2 - Рекомендуемые значения показателей свойств геосинтетических материалов

|

№ п/п |

Область применения, функциональное назначение |

Показатели свойств ГМ |

|||||

|

Rp кН/м не менее |

ε0, или (εmax) % |

Е0,3R, кН/м, не менее |

Кф(2), м/сут не менее |

О90, мК |

Рх, % не более |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Активная зона земляного полотна, нижние слои дорожных одежд дороги с покрытиями: |

|

|

|

|

|

|

|

А |

усовершенствованными: |

|

|

|

|

|

|

|

А1 |

армирование; |

50 |

≤4 |

40 |

- |

- |

10 |

|

А2 |

дренирование; |

12 |

120 |

- |

100 |

60-100 |

10 |

|

A3 |

защита, |

30 |

≤13 |

10 |

- |

- |

10 |

|

А4 |

в т.ч. на контакте с крупнопористыми материалами |

30 |

≤13 |

10 |

- |

- |

10 |

|

Б |

переходными и низшими: |

|

|

|

|

|

|

|

Б1 |

армирование; |

50 |

≤13 |

30 |

- |

- |

10 |

|

Б2 |

защита, |

30 |

≤13 |

10 |

- |

- |

10 |

|

Б3 |

в т.ч. на контакте с крупнопористыми материалами |

30 |

≤13 |

10 |

- |

- |

10 |

|

В |

Временная (технологическая) защита |

|

|

|

|

|

|

|

В1 |

в т.ч. на контакте с |

30 |

≤13 |

10 |

- |

- |

10 |

|

|

крупнопористыми материалами |

30 |

≤13 |

10 |

- |

- |

10 |

|

2 |

обочины: |

|

|

|

|

|

|

|

А |

армирование и защита; |

50 |

≤13 |

25 |

- |

- |

10 |

|

Б |

дренирование и защита |

2 |

<70 |

10* |

40 |

40-120 |

10 |

|

3 |

Слабые основания насыпей: |

|

|

|

|

|

|

|

А |

армирование и защита (обеспечение устойчивости основания и откосов); |

30 |

≤13 |

10 |

- |

- |

10 |

|

Б |

дренирование и защита (ускорение консолидации основания); |

2 |

<80 |

- |

100 |

40-120 |

10 |

|

В |

временная (технологическая) защита |

2 |

<80 |

- |

40 |

40-120 |

10 |

|

4 |

Откосы: |

|

|

|

|

|

|

|

А |

армирование (обеспечение общей устойчивости); |

50 |

≤13 |

- |

- |

- |

10 |

|

Б |

защита |

3 (0.5**) |

- |

- |

- |

- |

10 |

|

5 |

Земляное полотно из грунтов повышенной влажности: |

|

|

|

|

|

|

|

А |

дренирование; |

2 |

<80 |

7* |

100 |

60-120 |

10 |

|

Б |

защита |

2 |

<70 |

10* |

20* |

40-120 |

10 |

|

6 |

Траншейный дренаж, защита и дренирование |

2 |

>30 |

|

50 |

60-100 |

10 |

|

7 |

Временные дороги на слабых основаниях: |

|

|

|

|

|

|

|

А |

армирование; |

30 |

≤13 |

10 |

- |

- |

10 |

|

Б |

защита |

2 |

<80 |

- |

40 |

40-120 |

10 |

Примечания1. В таблице приведены показатели свойств геосинтетических материалов (ГМ) на момент их производства (обозначения - по разделу "Обозначения и сокращения"). 2. Показатели, отмеченные знаком *, представляют собой наиболее приемлемые значения и строго не нормируются; знаком** отмечен показатель представляющей собой приемлемое значение, при условии использования геомата в качестве противоэрозионной защиты; прочерк обозначает, что показатель не нормируется. |

|||||||

в) Рекомендации по определению показателей свойств геосинтетических материалов.

Показатели свойств рулонных геосинтетических материалов определяются на основе лабораторных испытаний образцов, отобранных в соответствии с ГОСТ Р 50275, для геосеток из стекло- или базальтового волокна - в соответствии с ГОСТ 6943.0.

Поверхностную плотность рулонных ГМ определяют по ГОСТ Р 50277, толщину - по ГОСТ Р 50276, для геосеток из стекло- или базальтового волокна - по ГОСТ 6943.16 Данные производителя должны характеризовать однородность показателя поверхностной плотности (допуски по значениям, гарантируемые производителем). С учетом этих допусков должны назначаться расчетные значения основных показателей свойств.

Показатели механических свойств рулонных ГМ (исключая геосетки) - прочность при растяжении Rр и деформативность (относительное удлинение ε и условный модуль деформации EP) - определяют по ГОСТ 15902.3 путем одноосного растяжения образцов размерами 50 × 200 мм (100 мм - деформируемая часть) со следующими изменениями:

- в процессе испытаний фиксируют величину относительного удлинения при нагрузке 0,3 Rр (ε0,3Rp), но не менее 25 Н/см (ε25) или при другой специально оговариваемой нагрузке Р;

- определяют условный модуль деформации EP по формуле (7.2):

или ![]() ;

;

- в процессе испытаний фиксируют величину относительного удлинения (εmax) при максимальной нагрузке P = RP (до начала ее падения);

- определяют модуль

деформации при максимальной нагрузке ![]() по формуле (7.3):

по формуле (7.3):

|

|

(7.3) |

- в процессе испытаний определяют однородность ГМ по прочности AR (отношение прочности в продольном направлении к прочности в поперечном направлении), деформативности Aε (отношение деформации при разрыве ε0 в продольном направлении к деформации при разрыве в поперечном направлении), жесткости AE (отношение значений Ep в продольном и поперечном направлении).

Значения ε выражают в относительных единицах, значения Rр, Ep, Р выражают в Н/см (кН/м).

Для полимерных геосеток, тканых и прочих геотекстильных ГМ возможны изменения в отношении методики ГОСТ 15902.3 в части размеров образцов, режима нагружения, определяемых параметров, если это отражено в технических условиях, согласованных с организацией, представляющей отрасль - потребитель продукции.

Для геосеток из стекло- или базальтового волокна показатели механических свойств определяют по ГОСТ 6943.10 с учетом изменений, вносимых в технические условия по согласованию с организацией, представляющей отрасль - потребитель продукции. Определяемые в этом случае показатели механических свойств геосеток могут рассматриваться в качестве основы для определения расчетных только после их корректировки.

Поскольку условия деформирования образцов в приведенных выше испытаниях не соответствуют в ряде случаев условиям деформирования ГМ в дорожной конструкции, полученные результаты применимы, прежде всего, для сопоставления ГМ различных видов, предварительного их выбора и примерной оценки области применения. Такие испытания также применимы для оценки характеристик ГМ, если последние не воспринимают значительных усилий в дорожной конструкции (фильтры дренажных устройств, обратные фильтры, защитные прослойки для повышения местной устойчивости откосов). В других же случаях они должны быть дополнены испытаниями, отражающими особенности работы прослоек из ГМ в реальных условиях, а именно:

- при усилении верхней части дорожных конструкций, обочин, армировании слабых оснований насыпей - методом сферического растяжения по приложению А.1 (возможно применение других аналогичных методов, предусматривающих испытание ГМ в условиях сложного напряженного состояния) с определением модуля деформации Ерсф;

- в тех же случаях - методом продавливания с определением прочности (усилия) при продавливании (приложение А.2);

- при армировании откосов с целью повышения их общей устойчивости - методом длительного растяжения по приложению А.3.

Для объективного сопоставления ГМ с зарубежными аналогами, рекомендуется дополнительно определять механические характеристики по методике, отличающейся от применяемой размером образцов и режимом нагружения.

В случае возможности возникновения в отдельных точках ГМ значительных локальных усилий (укладка ГМ на контакте с крупнофракционными материалами, например, под слой гравийного или щебеночного основания дорожной одежды) должна быть оценена сопротивляемость ГМ местным повреждениям в соответствии с приложением А.4. Рекомендуется для сопоставления ГМ с зарубежными аналогами также оценивать сопротивляемость местным повреждениям нагруженном падающим конусом.

Водопроницаемость ГМ, выполняющих функции дренирующих прослоек, оценивают по значениям коэффициентов фильтрации в плоскости полотна и нормальном ей направлении. В первом случае испытания проводят, пропуская воду порциями 30 см3 вдоль блока из 2-4 образцов ГМ, обжатых давлением 2 кПа, 20 кПа и 200 кПа, с фиксацией времени истечения. Во втором - испытания проводят по методике, принятой для песка, заменяя его на блок из 20-30 образцов ГМ. Коэффициенты фильтрации Кф определяют по формуле (7.4):

|

|

(7.4) |

где Q - расход воды, м3;

t - время истечения, с;

l - градиент фильтрации;

F - площадь сечения образцов, см2;

Δt - температурная поправка (аналогично испытаниям грунтов).

Фильтрующую способность ГМ определяют в соответствии с приложением А.5.

Для геокомпозитов, геооболочек, пространственных георешеток оценку показателей физико-механических свойств выполняют, как правило, на основе перечисленных методик, испытывая отдельные слои (элементы) этих материалов. Специфика испытаний таких материалов рекомендуется отразить в стандарте организации, устанавливающем технические требования на продукцию.

Показатели свойств ε0, Rр, AR, Aε рекомендуются для определения независимо от функций областей применения ГМ. Они должны постоянно контролироваться предприятиями-производителями. Это относится также к геометрическим характеристикам ГМ (ширина, длина в рулоне, размеры ячеек). Показатели EP, AE определяют в случаях, когда они являются основными или дополнительными для выполняемой функции и области применения (таблица 7.1). Определение показателей других показателей рекомендуется выполнять на стадии постановки продукции на производство, впоследствии - при изменении технологии производства, состава сырья. Определение показателей EP, AE рекомендуется выполнять на стадии постановки продукции на производство, впоследствии - при изменении технологии производства, состава сырья, но не реже одного раза в год.

Стойкость ГМ к агрессивным воздействиям определяет срок их службы и оценивается специальными испытаниями, проводимыми предприятиями - поставщиками или разработчиками ГМ. Испытания заключаются в воздействии на образцы ГМ водной среды, растворов химически активных веществ реально возможных концентраций (рН 2-11), биологических и температурных факторов с оценкой изменения механических характеристик образцов. Испытания проводятся на основе ГОСТ 9.060, ГОСТ 12012 или на основе методик других документов, учитывающих особенности ГМ и условия их эксплуатации. Стойкость ГМ к агрессивным воздействиям может не оцениваться в случаях, оговоренных в разделе 7 а).

Сопротивление сдвигу ГМ на контакте с окружающим грунтом определяют в соответствии с приложением А.6 во всех случаях, когда в результате внешних воздействий возможен сдвиг ГМ и контактирующего с ним грунта относительно друг друга, например, при армировании откосов. Этот показатель не относится к числу определяемых производителем и оценивается по результатам специальных экспертных испытаний, в отдельных случаях - назначением с учетом раздела 11 б) настоящих Рекомендаций.

Относительную величину сжатия - изменение толщины ГМ в процентах относительно первоначальной толщины, под действием сжимающих нагрузок - оценивают по результатам специальных экспертных испытаний при использовании геотекстильных материалов как дополнительных прослоек в слоях покрытия или нетканых геотекстильных материалов, геодрен как дренирующих прослоек.

Раздел 8. Рекомендации по применение

геосинтетических

материалов при выполнении земляных работ

а) Общие конструктивные решения.

Дополнительные слои (прослойки) из геосинтетических материалов (ГМ) при выполнении земляных работ используют в качестве:

- защитных и армирующих прослоек для обеспечения местной и общей устойчивости откосов;

- защитных, армирующих и дренирующих прослоек при сооружении насыпей на слабых основаниях;

- защитно-армирующих прослоек при уширении насыпей;

- капилляропрерывающих дренирующих или гидроизолирующих прослоек для предотвращения увлажнения рабочего слоя земляного полотна грунтовыми или поверхностными водами;

- дренирующих и защитно-армирующих прослоек при возведении земляного полотна из грунтов повышенной влажности.

Геосинтетические материалы рекомендуется применять при строительстве насыпей на слабом основании, сложенном органическими, минеральными или органоминеральными грунтами, в качестве:

- преимущественно защитных прослоек, укладываемых на подготовленную поверхность слабого основания, при обеспеченной устойчивости всей дорожной конструкции (отсутствии формоизменяемости в процессе эксплуатации и строительства);

- армирующих прослоек для обеспечения устойчивости насыпей на слабых основаниях. Эти прослойки одновременно служат в качестве защитных;

- защитно-армирующих прослоек при строительстве временных дорог на слабых основаниях;

- вертикальных дренирующих элементов для ускорения консолидации грунтов слабого основания.

Основные конструктивные решения представлены на рисунках 8.1, 8.2.

1 – ГМ; 2 – насыпь; 3 - слабое основание; 4 – местный грунт (торф)

Рисунок 8.1. Основные конструктивные решения при применении защитных (а, б) и защитно-армирующих (в, г) прослоек из ГМ при строительстве насыпей на слабом основании

Устройство преимущественно защитных (разделительных и технологических) прослоек исключает (уменьшает) взаимопроникновение материала насыпи и грунта основания, улучшает условия отсыпки и уплотнения насыпи, что облегчает технологию производства работ, сокращает потери материала насыпи. Для создания защитных прослоек рекомендуется применять, геосетки, отвечающие требованиям раздела 7 б). В зависимости от характера разделяемых грунтовых сред следует учитывать значения поверхностной плотности ГМ:

- при разделении глинистых грунтов (в том числе повышенной влажности или переувлажненных) с нижними слоями насыпей из крупнообломочных грунтов рекомендуются применять геосетки;

- при разделении грунтов нижних слоев отсыпаемых насыпей и торфяных грунтов на болотах первого и второго типов, в зависимости от типа болота и мощности торфа рекомендуются геосетки.

1 – насыпь; 2 – ГМ; 3 – слабый грунт; 4 – нижняя часть насыпи из торфа; 5 – глинистый грунт; 6 – лежневый настил

Рисунок 8.2. Схемы конструкций временных дорог на слабых грунтах с геотекстильной прослойкой

При создании защитных прослоек из нетканых иглопробивных ГМ толщиной более 3,5 мм (толщина под нагрузкой от веса насыпи не менее 2 мм), плотностью 350 г/м2 и выше, отвечающих требованиям по водопроницаемости, дополнительно улучшаются условия консолидации грунтов основания насыпи. Создание защитных и одновременно дренирующих прослоек из таких ГМ рекомендуется при невысоких значениях коэффициента фильтрации песка нижней части насыпи (0,5-1 м/сут.). Расчетную степень консолидации основания, по достижении которой допустимо устройство покрытия, в этом случае можно снизить до 0,95 от требуемой нормами для дорог не выше III категории.

Защитные прослойки на подготовленном слабом основании устраивают по всей его ширине с запасом не менее 0,5 м в каждую сторону по рисунку 8.1 а. В этом случае возможна как поперечная, так и продольная относительно оси насыпи укладка отдельных прослоек с перекрытием соседних полотен на 0,5 м. При продольной укладке величина перекрытия "b" должна быть скорректирована с учетом прогнозируемой осадки насыпи "s" (b = 0,15 + 0,2s), рассчитанной в соответствии с действующими нормативными документами (для предварительных расчетов величина осадки насыпей высотой 2-3 м, возводимых на болотах глубиной до 8 м, может быть принята по таблице 8.1).

Таблица 8.1

|

Глубина болота, м |

Материал основания |

|

|

Плотные торфы, (коэффициент пористости до 15) |

Высокопористые торфы (коэффициент пористости более 15) |

|

|

2 |

0,5 |

0,9 |

|

4 |

1,0 |

1,5 |

|

6 |

1,5 |

2,0 |

|

8 |

2,0 |

2,5 |

Защитные прослойки в насыпях на слабых основаниях могут быть устроены и по рисунку 8.1 в), г) с заключением нижней части насыпи в "обойму" для защиты откосных частей насыпи и достижения дополнительно армирующего эффекта (повышение жесткости нижней части насыпи, равномерности осадки). В этом случае выполняют поперечную относительно оси насыпи укладку полотен ГМ, предъявляя к ГМ дополнительные требования в части показателей механических свойств, рекомендуется применение нетканых иглопробивных дополнительно термоупрочненных ГМ или термоупрочненных ГМ.

Конструкции по рисунку 8.1 а), в), г) применяют на дорогах II-V категорий на болотах I, II типов, а для дорог I категории с асфальтобетонным покрытием на болотах I типа. Минимальную высоту насыпи назначают из условий снегозаносимости, возвышения низа дорожной одежды над уровнем поверхностных вод и исключения упругих колебаний от проходящего транспорта.

Геосинтетический материал целесообразно применять в качестве защитных прослоек при возведении нижней части насыпи из местных грунтов, в частности, в следующих случаях:

- на дорогах III-V категорий на болотах I, II типов. Местный грунт связный с Kw ≤ 1,2 (Kw - коэффициент переувлажнения, отношение фактической влажности к оптимальной). ГМ укладывают на поверхность местного грунта (см. рисунку 8.1 б);

- на дорогах IV-V категорий на болотах I, II типов. Местный грунт связный с Kw > 1,2 или торф сильноразложившийся влажностью до 400-500 %. Местный грунт заключают в замкнутую "обойму" (см. рисунку 8.1 в).

Толщину верхней части насыпи назначают в этих случаях расчетом, исходя из исключения упругих колебаний от проходящего транспорта, но не менее 1,0 м для дорог с асфальтобетонным и 1,2 м с цементобетонным покрытиями. Толщину нижней части насыпи назначают из условия возвышения низа дорожной одежды над уровнем поверхностных вод или поверхности слабого основания с учетом осадки насыпи.

Армирующие прослойки для обеспечения устойчивости насыпей на слабых основаниях применяют в случае, если по выполненной в соответствии с действующими нормативными документами оценке устойчивость на стадии строительства или после завершения консолидации не обеспечена. Армирующие прослойки компенсируют дефицит удерживающих сил, а эффективность их применения зависит от механических свойств, прежде всего, расчетных значений длительной прочности, определяемых с учетом срока службы прослоек из ГМ, который равен или периоду консолидации, если в конечном (консолидированном) состоянии устойчивость обеспечена, или сроку службы дорожной конструкции.

Для создания армирующих прослоек рекомендуется применять высокопрочные ГМ - тканые геотекстильные или георешетки (геосетки), как правило, на основе полиэфира и стекловолокна. При использовании георешеток (геосеток) целесообразно создавать под ними защитные прослойки из нетканых ГМ по п. 7.1.3 и песчаный выравнивающий слой толщиной от 10 см. Общие конструктивные решения приведены на рисунок 7.1 а, в, г. Для обеспечения равнопрочности устраиваемой армирующей прослойки в поперечном направлении относительно оси насыпи полотна укладывают в поперечном направлении с перекрытием соседних полотен на 0,5 м или меньшим, если предусмотрено их соединение.

Для повышения устойчивости насыпи на слабом основании с учетом вовлечения сил трения на контакте "армоэлемент-грунт насыпи и грунт основания" необходимо выполнение следующих условий:

- геосинтетический материал укладывается на выравнивающий слой из песка;

- угол внутреннего трения песка для нижнего слоя насыпи и выравнивающего слоя должен быть не менее 30°;

- коэффициент трения ГМ по песку должен составлять не менее 0,85 от коэффициента трения песка.

Назначение конструктивных решений с использованием армирующих прослоек выполняют в соответствии с расчетом по разделу 8 б. Армирование оснований объемными георешетками выполняют на основе индивидуальных решений с выполнением специальных расчетов и технико-экономических обоснований.

Применение защитно-армирующих прослоек из ГМ в основании насыпи при строительстве временных дорог или дорог низких категорий на слабых грунтах осуществляют для снижения неравномерности осадки, а также с целью уменьшения толщины насыпного слоя низких насыпей. При этом снижается колейность от движения транспорта в случае низких насыпей и создаются благоприятные условия уплотнения нижних слоев насыпей высотой более 2 м. При сооружении временных автомобильных дорог, подъездов, площадок, построечных дорог с низшими типами покрытий, использование геосеток в качестве армирующей и одновременно защитной (разделительной) прослойки на границе между насыпным и подстилающим грунтом позволяет улучшить условия движения транспортных и уплотняющих средств. Защитные (разделительные) прослойки из геосеток материалов рекомендуется применять также в тех случаях, когда нижняя часть насыпи возводится из торфа или глинистого грунта повышенной влажности. При этом разделительные прослойки размещают на границе контакта грунтов различного состава, что обеспечивает повышение несущей способности земляного полотна. При устройстве временных автомобильных дорог, подъездов, обеспечении проезда на период строительства в сложных грунтово-гидрологических условиях используются конструкции по рисунку 8.2.

При этом:

- насыпь по рисунку 8.2 а, в, г устраивают на болотах I, II типов глубиной до 4 м, сложенных плотным торфом, на минеральных грунтах повышенной влажности, если толщина по условию проезда превышает осадку насыпи за период эксплуатации не менее, чем на 0,2 м (на подтопляемых участках - не менее высоты до уровня поверхностных вод);

- насыпь по рисунку 8.2 б сооружают на глубоких болотах I и II типов, сложенных торфами малой и средней влажности, когда условие превышения толщины насыпи над осадкой за период эксплуатации не соблюдается. Нижняя часть насыпи может быть отсыпана из местного торфа с его уплотнением;

- насыпь по рисунку 8.2 д устраивают на болотах II, III типов, заполненных сильносжимаемым слаборазложившимся торфом, а также на болотах сплавинного типа.

Минимальную толщину насыпи назначают по расчету (раздел 8 б) или ориентировочно по таблице 8.2.

Возможное снижение величины осадки насыпи на слабом основании за счет уменьшения ее неравномерности определяют в соответствии с разделом 8 б.

|

Среднемесячная интенсивность движения в одном направлении, авт./сут |

Минимальная толщина насыпей hц, см, при грунтах основания |

|||

|

Осушенный торф (W < 300%) |

Маловлажный торф (W = 300 – 600 %) |

Глинистый грунт (W < 0,9Wт) |

Заторфованный или глинистый грунт (W > 0,9Wт) |

|

|

Одиночные автомобили |

40-60 |

50-70 |

25-40 |

40-60 |

|

До 50 |

50-80 |

60-90 |

40-60 |

50-80 |

|

Свыше 50 |

60-90 |

70-100 |

50-80 |

60-90 |

|

Сверхтяжелые нагрузки (разовый проезд) |

60-80 |

60-90 |

40-60 |

60-90 |

|

Примечание - Общая продолжительность периодов эксплуатации дороги с названной интенсивностью до одного года; меньшие значения толщин принимают для насыпей из песчано-гравийных смесей оптимального состава, большие - для насыпей из мелких непылеватых песков. |

||||

Вертикальные дренирующие элементы из ГМ применяют для ускорения консолидации грунтов слабого основания при обеспеченной устойчивости основания под нагрузкой от веса насыпи. Дренирующие элементы представляют собой ленты из нетканого иглопробивного геотекстильного материала или ленты более сложной многослойной структуры. Геотекстильные нетканые иглопробивные материалы, предназначенные для устройства простейших дренирующих элементов, рекомендуется использовать со следующими характеристиками:

- поверхностная плотность не менее 500 г/м2;

- отклонение поверхностной плотности от среднего значения по площади полотна не более 20 %;

- ширина полотна и ширина вырезанной из него дрены должны соответствовать конструкции установки для погружения дрен и проектной длине дрен;

- толщина полотна - не менее 5 мм, толщина при обжатии нагрузкой 0,05 МПа - не менее 3 мм;

- прочность при растяжении - не менее 30 Н/см;

- относительная деформация при разрыве - 30-150 %;

- коэффициент фильтрации в плоскости полотна при обжатии нагрузкой 0,05 МПа - не менее 30 м/сут.

Вертикальные ленточные дрены из ГМ должны, как правило, достигать прочных слоев грунта под слабыми водонасыщенными грунтами - биогенными (торф, сапропель, заторфованные грунты) или минеральными (илы, глинистые грунты, мелкие пески). В плане дрены располагают по квадратной или ромбической (с углом 60°) сетке. Общее конструктивное решение представлено на рисунке 8.3.

1 – ленточные дрены; 2 – песчаный слой; 3 – насыпь; 4 – слабое основание

Рисунок 8.3. Вертикальные ленточные дрены из ГМ для ускорения консолидации грунтов слабого основания

Вертикальные ленточные дрены из ГМ целесообразно устраивать:

- при мощности слабого слоя более 3 м на водоупоре и более 5 м на водопроницаемом основании;

- при степени влажности слабых грунтов от 0,8 до 1,0, коэффициенте фильтрации не ниже 10-5 м/сут;

- при соблюдении требований по критическому значению напора Нк.

Защитно-армирующие прослойки из ГМ применяют при выполнении работ по уширению земляного полотна в сложных условиях: слабые основания, стесненные условия строительства. В зависимости от ставящихся целей, применяют геотекстильные материалы или георешетки (пространственные и геосетки). Общие конструктивные решения представлены на рисунке 8.4. Выбор ГМ, конструктивных решений выполняют на основе расчетов, аналогичных представленным в разделе 8 б и разделе 11 б. Проектирование выполняют на основе индивидуальных решений.

а – уширение насыпи на слабом основании; б - уширение насыпи в стесненных условиях;

1 – прослойки из ГМ; 2 – уширяемая насыпь; 3 – слабое основание; 4 – грунт уширения; 5 – граница уширяемой насыпи; 6 - уступы

Рисунок 8.4. Применение ГМ при уширении насыпей

Прослойки из ГМ применяют для ограничения или предотвращения увлажнения грунтов рабочего слоя земляного полотна. Ограничение или предотвращение увлажнения грунтов достигают за счет:

- использования дренирующих прослоек и фильтров из ГМ в конструкциях водоотводных сооружений по положениям раздела 9, раздела 10 настоящих Рекомендаций;

- использования гидроизолирующих прослоек из ГМ в конструкциях дорожных одежд или укрепления обочин;

- использования специальных мероприятий по регулированию водно-теплового режима земляного полотна с устройством гидроизоляционных или капилляропрерывающих прослоек из ГМ.

Специальные мероприятия по регулированию водно-теплового режима земляного полотна могут предусматривать:

- полную гидроизоляцию рабочего слоя земляного полотна с сохранением близких к оптимальным значений влажности грунта за счет заключения его в обойму из обработанного вяжущим нетканого геотекстильного материала;

- предотвращение дополнительного увлажнения грунтов рабочего слоя земляного полотна в результате притока грунтовых или длительно стоящих поверхностных вод за счет устройства в нижней части земляного полотна прослойки из обработанного вяжущим нетканого геотекстильного ГМ;

- создание капилляропрерывающего слоя из минеральных материалов с защитной прослойкой из нетканого геотекстильного ГМ под этим слоем;

- создание в нижней части земляного полотна капилляропрерывающего слоя из геокомпозита (два слоя геотекстильного фильтра с высокопористым полимерным заполнителем между ними).

Назначение мероприятий по регулированию водно-теплового режима выполняют на основе специальных расчетов [3].

Прослойки из геосинтетических материалов при возведении земляного полотна из грунтов повышенной влажности используют в качестве:

- защитно-дренирующих на контакте песчаного дренирующего слоя с рабочим слоем земляного полотна;

- защитно-армирующих прослоек на контакте слоя основания или дополнительного слоя основания с рабочим слоем земляного полотна;

- защитно-армирующих прослоек, повышающих устойчивость откосов насыпей;

- защитно-дренирующих прослоек в сочетании с песчаными дренирующими слоями в нижней части насыпи.

Прослойки из ГМ в сочетании с песчаными дренирующими слоями в нижней части земляного полотна устраивают для защиты от перемешивания грунта и материала дренирующего слоя на период строительства (см. рисунок 8.5 а). Для этого используют нетканые ГМ толщиной не менее 1,5 мм, согласующиеся с положениями таблицы 7.2. Толщина дренирующих слоев при применении таких ГМ может быть уменьшена до 20 %. Расстояние между дренирующими слоями должно составлять не более 2 м для суглинков и 1,5 м для тяжелых суглинков и глин. Верхний слой должен размещаться на расстоянии не менее Н' от поверхности земляного полотна в условиях, указанных в таблице 8.3.

1 – ГМ; 2 – песчаные дренирующие слои; 3 – песчаные технологические прослойки

Рисунок 8.5. Применение ГМ при возведении земляного полотна из грунтов повышенной влажности

Таблица 8.3

|

Вид грунта |

Минимальное расстояние от поверхности земляного полотна до верхнего дренирующего слоя Н', м, при значении Кw |

||||

|

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

|

|

Легкий суглинок |

3,0 |

2,5 |

2,25 |

2,0 |

1,5 |

|

Тяжелый суглинок и глина, суглинок пылеватый |

5,5 |

5,0 |

4,35 |

3,5 |

2,5 |

|

Примечание - Кw коэффициент переувлажнения грунтов земляного полотна (отношение фактической влажности к оптимальной). |

|||||

Нетканые иглопробивные ГМ толщиной не менее 3,5 мм, согласующиеся с положениями таблицы 8.2 в части водопроницаемости, могут в таких случаях выполнять функции самостоятельных дренирующих элементов, заменяющих песчаные слои в нижней части земляного полотна. Прослойки из ГМ устраивают на всю ширину насыпи с поперечным уклоном 40+ и выводом краев полотен на откос. Для снижения степени их заиления над и под прослойкой из ГМ следует создавать песчаный защитный слой минимальной толщины (см. рисунок 8.5 б).

В качестве самостоятельных дренирующих элементов при специальном технико-экономическом обосновании в этом случае возможно применение также геокомпозитов (геодрен).

Выбор конструкций производят на основании специальных расчетов с учетом устойчивости насыпи, времени консолидации. В любом случае состояние (влажность) грунтов должно обеспечивать достижение коэффициента уплотнения ниже отметки рабочего слоя 0,93 или выше (влажность грунтов, как правило, не более 1,25W0 для суглинков тяжелых, 1,35W0 для суглинков легких и супесей тяжелых пылеватых, 1,4W0 для супесей легких и пылеватых; W0 - оптимальная влажность).

б) Назначение конструктивных решений

Для расчета устойчивости насыпи на слабом основании с использованием армирующих прослоек из геосинтетических материалов необходимо предварительно выполнить оценку устойчивости без армирования в рамках двух расчетных схем - для стадии строительства и в конечном состоянии, когда процесс консолидации завершен. В этой связи при проектировании конструкций необходимо иметь информацию как о прочности грунта основания при быстром сдвиге, так и прочностные характеристики грунта в конечном состоянии, т.е. после завершения процесса консолидации. Для оценки устойчивости на этой стадии необходимы данные, определяемые при консолидированном сдвиге.

В случае если по исходным первичным расчетам устойчивость не обеспечивается, следует предусмотреть использование геосинтетических армирующих прослоек для повышения устойчивости насыпи на слабом основании за счет их прочности на растяжение и сил трения по контакту с окружающим грунтом.