ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТРУБЫ

ИЗ ПОЛИЭТИЛЕНА

ДЛЯ ГАЗОПРОВОДОВ

Технические условия

ISO 4437:2007

Buried polyethylene (РЕ) pipes for the

supply of gaseous fuels - Metric

series - Specifications

(MOD)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1016-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4437:2007 «Трубы полиэтиленовые подземные для транспортирования газообразного топлива. Метрическая серия. Технические условия» (ISO 4437:2007 «Buried polyethylene (PE) pipes for the supply of gaseous fuels - Metric series - Specifications») путем внесения технических отклонений, введения дополнительных разделов, подразделов, пунктов, изменения его структуры, при этом в него не включены некоторые структурные и дополнительные элементы. Объяснение указанных изменений приведено во введении к настоящему стандарту.

Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДР.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВЗАМЕН ГОСТ Р 50838-95

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Международный стандарт ИСО 4437:2007 «Трубы полиэтиленовые подземные для транспортирования газообразного топлива. Метрическая серия. Технические условия» разработан Техническим комитетом ИСО/ТК 138 «Пластмассовые трубы, фитинги и вентили для транспортирования текучих сред», подкомитетом ПК 4 «Пластмассовые трубы и фитинги для транспортирования газообразного топлива».

Настоящий стандарт модифицирован по отношению к ИСО 4437:

- путем изменения отдельных фраз (слов, ссылок), которые выделены в тексте курсивом;

- путем изменения структурных элементов (разделов, подразделов, пунктов), выделенных одиночной вертикальной полужирной линией, при этом замененный текст вынесен в дополнительное приложение ДМ, что связано с особенностями российской национальной стандартизации;

- путем введения дополнительных разделов 6 - 8, подразделов 4.4, 4.5, 5.4 и изменения в целом структуры настоящего стандарта по отношению к применяемому международному стандарту, что связано с учетом особенностей российской национальной стандартизации и необходимо для приведения настоящего стандарта в соответствие с правилами, установленными ГОСТ 1.5 (подразделы 4.2 и 4.3).

В дополнительных приложениях ДА - ДГ, ДК приведена информация, необходимая для изготовителей и потребителей труб, а в приложениях ДД - ДИ, ДЛ изложены положения, заменяющие ссылочные международные стандарты на методы испытаний труб, ввиду отсутствия гармонизированных национальных стандартов РФ

В настоящий стандарт не включены следующие структурные элементы ИСО 4437:

- примечание к разделу 1, т.к. документы, распространяющиеся на объекты газоснабжения (СНиПы, СП и др.), не допускают надземную прокладку полиэтиленовых труб;

- примечание к 3.12 и аналогичное примечание 1 к 3.13, т.к. МОР выражено в мегапаскалях;

- 3.15. т.к. вторичный материал применять не допускается;

- 4.2, т.к. его положения носят неопределенный характер;

- 5.3, таблица 8. показатель «Стойкость к медленному распространению трещин», т.к. «метод конуса» в РФ не применяется;

- 5.4, таблица 10. показатель «Изменение ПТР после переработки», т.к. он не учитывает допустимый разброс показателя текучести расплава (ПТР), определяемого на сырье (±20 %);

- приложение В. которое нецелесообразно применять в российской национальной стандартизации в связи с тем, что его положения имеют рекомендательный и неокончательный характер в отношении коэффициента запаса С. В российской практике коэффициент С нормируется в строительных нормах и правилах.

Тексты невключенных элементов стандарта ИСО 4437 приведены в дополнительном приложении ДН.

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДР.

ГОСТ Р 50838-2009

(ИСО 4437:2007)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ИЗ ПОЛИЭТИЛЕНА ДЛЯ ГАЗОПРОВОДОВ

Технические условия

Polyethylene pipes for the supply of gaseous fuel. Specifications

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт распространяется на напорные трубы из полиэтилена для подземных газопроводов (далее - трубы) трех типов:

- трубы из полиэтилена (номинальным наружным диаметром dn), в том числе с маркировочными полосами;

- трубы из полиэтилена с соэкструзионными слоями на наружной и/или внутренней поверхностях трубы (номинальным наружным диаметром dn), где все слои имеют одинаковый уровень минимальной длительной прочности (MRS) по приложению А;

- трубы из полиэтилена (номинальным наружным диаметром dn) с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы, легко удаляемой при монтаже, по приложению Б.

Трубы предназначены для транспортирования горючих газов по ГОСТ 5542, применяемых в качестве сырья и топлива для промышленного и коммунально-бытового использования при максимальном рабочем давлении (МОР) до 1.2 МПа и рабочей температуре газа до 40 °С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р 52779-2007 (ИСО 8085-2:2001, ИСО 8085-3:2001) Детали соединительные из полиэтилена для газопроводов. Общие технические условия

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53652.1-2009 (ИСО 6259-1:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общие требования

ГОСТ Р 53652.3-2009 (ИСО 6259-3:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 3. Трубы из полиолефинов

ГОСТ 9.708-83 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ ИСО 161-1-2004 Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Метрическая серия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Рр ≤ 19,6 МПа (200 кгс/см2). Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ ИСО 4065-2005 Трубы из термопластов. Таблица универсальных толщин стенок

ГОСТ 5530-2004 Ткани упаковочные и технического назначения из лубяных волокон. Общие технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 5583-78 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0.1 мм. Технические условия

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ ИСО 11922-1-2006 Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия

ГОСТ ИСО 12162-2006 Материалы термопластичные для напорных труб и соединительных деталей. Классификация и обозначение. Коэффициент запаса прочности

ГОСТ 12162-77 Двуокись углерода твердая. Технические условия

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для разных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16272-79 Пленка поливинилхлоридная пластифицированная техническая. Технические условия

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24104-2001 1) Весы лабораторные. Общие технические требования

___________

1) На территории Российской Федерации действует ГОСТ Р 53228-2008: с 01.01.2010 - в части вновь разрабатываемых и модернизируемых весов; с 01.01.2013 - в части весов, разработанных до 01.01.2010.

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

ГОСТ 26311-84 Полиолефины. Метод определения сажи

ГОСТ 26359-84 Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 26653-90 Подготовка генеральных грузов к транспортированию. Общие требования

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после прогрева

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 номинальный наружный диаметр dn: Обозначение размера, которое является общим для всех элементов трубопровода из термопластов, кроме фланцевых и резьбовых соединений.

Примечания

1 Номинальный наружный диаметр представляет собой целое число, удобное для ссылок.

2 Для труб, соответствующих ГОСТ ИСО 161-1, номинальный наружный диаметр, выраженный в миллиметрах, является минимальным средним наружным диаметром dem, min, установленным в настоящем стандарте.

3.2 средний наружный диаметр dem, мм: Измеренный наружный периметр трубы, деленный на π, округленный в большую сторону до 0,1 мм.

Примечание - Значение π принимают равным 3,142.

3.3 минимальный средний наружный диаметр dem, min, мм: Минимальное значение среднего наружного диаметра трубы, установленное в настоящем стандарте, которое равно номинальному наружному диаметру dn, выраженному в миллиметрах.

3.4 максимальный средний наружный диаметр dem, max, мм: Максимальный средний наружный диаметр трубы.

3.5 овальность (отклонение от круглости), мм: Разность между измеренными максимальным и минимальным наружными диаметрами в одном и том же поперечном сечении трубы.

3.6 номинальная толщина стенки еn, мм: Толщина стенки, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки еу, min в любой точке еу.

3.7 толщина стенки в любой точке еу, мм: Измеренная толщина стенки в любой точке по периметру трубы, округленная в большую сторону до 0,1 мм.

3.8 минимальная толщина стенки еу, min, мм: Минимальная толщина стенки трубы, установленная в настоящем стандарте и соответствующая номинальной толщине стенки еn.

3.9 стандартное размерное отношение; SDR: Отношение номинального наружного диаметра трубы к ее номинальной толщине стенки

![]() (1)

(1)

3.10 нижний доверительный предел прогнозируемой гидростатической прочности σLPL, МПа: Величина с размерностью напряжения, определяющая свойства материала, представляющая собой 97,5 %-ный нижний доверительный предел прогнозируемой длительной гидростатической прочности при температуре T и времени t. Обозначается как σLPL = σ(T, t, 0,975).

3.11 минимальная длительная прочность; MRS, МПа: Значение нижнего доверительного предела прогнозируемой гидростатической прочности σLPL при температуре 20 °С и времени 50 лет (σ(20°с, 50 лет, 0,975)), округленное до ближайшего нижнего значения ряда R10 или ряда R20 по ГОСТ 8032 и ГОСТ ИСО 12162 в зависимости от значения σLPL.

3.12 горючие газы: Углеводородное топливо, которое находится в газообразном состоянии при температуре 15 °С и давлении 0,1 МПа.

3.13

коэффициент запаса прочности (для расчета трубопровода) [overall service (design) coefficient] С: Общий коэффициент со значением больше 1, который учитывает условия эксплуатации, в том числе и свойства элементов трубопровода, не учтенные при определении нижнего доверительного предела.

[ГОСТ ИСО 12162-2006, статья 3.4]

Примечание - Для газопроводов С может иметь значение, равное или больше 2,0, которое выбирают при проектировании и эксплуатации газораспределительных трубопроводов. В приложении ДА приведены расчетные значения С для полиэтилена, SDR и максимального рабочего давления МОР.

3.14 максимальное рабочее давление; МОР, МПа: Максимальное эффективное давление газа в трубопроводе, допускаемое для постоянной эксплуатации, которое рассчитывают по формуле

![]() (7)

(7)

где МОР - максимальное рабочее давление, МПа;

SDR - стандартное размерное отношение;

С - коэффициент запаса прочности;

Сt - коэффициент снижения давления в зависимости от рабочей температуры газа (по приложению ДБ).

Примечания

1 МОР включает в себя физические и механические характеристики элементов трубопровода, а также влияние газа на эти характеристики.

2 1 МПа = 1 Н/мм2; 105 Па = 0,1 МПа = 1 бар.

3.15 композиция: Гомогенная гранулированная смесь базового полимера (ПЭ), включающая в себя добавки (антиоксиданты, пигменты, светостабилизаторы и др.), вводимые на стадии производства композиции, в концентрациях, необходимых для обеспечения изготовления и использования труб, соответствующих требованиям настоящего стандарта.

4 Основные параметры и размеры

4.1 Средний наружный диаметр и овальность и их предельные отклонения

Средний наружный диаметр dem и овальность должны соответствовать указанным в таблице 1.

Предельные отклонения квалитетов В и N - в соответствии с ГОСТ ИСО 11922-1.

|

Номинальный наружный диаметр dn |

Средний наружный диаметр dem |

Овальность после экструзии 2), квалитет N, не более |

Номинальный наружный диаметр dn |

Средний наружный диаметр dem |

Овальность после экструзии 2), квалитет N, не более |

||

|

dem, min |

Предельное отклонение, квалитет В |

dem, min |

Предельное отклонение, квалитет В |

||||

|

16 |

16,0 |

+ 0,3 |

1,2 |

160 |

160,0 |

+ 1,0 |

3,2 |

|

20 |

20,0 |

+ 0,3 |

1,2 |

180 |

180,0 |

+ 1,1 |

3,6 |

|

25 |

25,0 |

+ 0,3 |

1,2 |

200 |

200,0 |

+ 1,2 |

4,0 |

|

32 |

32,0 |

+ 0,3 |

1,3 |

225 |

225,0 |

+ 1.4 |

4,5 |

|

40 |

40,0 |

+ 0,41) |

1,4 |

250 |

250,0 |

+ 1,5 |

5,0 |

|

50 |

50,0 |

+ 0,41) |

1.4 |

280 |

280,0 |

+ 1,7 |

9,8 |

|

63 |

63.0 |

+ 0,4 |

1,5 |

315 |

315,0 |

+ 1,9 |

11,1 |

|

75 |

75,0 |

+ 0,5 |

1.6 |

355 |

355,0 |

+ 2,2 |

12,5 |

|

90 |

90,0 |

+ 0,6 |

1,8 |

400 |

400,0 |

+ 2,4 |

14,0 |

|

110 |

110,0 |

+ 0,7 |

2,2 |

450 |

450,0 |

+ 2.7 |

15,6 |

|

125 |

125,0 |

+ 0,8 |

2,5 |

500 |

500,0 |

+ 3,0 |

17,5 |

|

140 |

140,0 |

+ 0,9 |

2,8 |

560 |

560,0 |

+ 3,4 |

19,6 |

|

|

|

|

|

630 |

630,0 |

+ 3,8 |

22,1 |

|

1) Предельное отклонение увеличено до 0,4 мм по сравнению с указанным в ГОСТ ИСО 11922-1. 2) Овальность, определяемая у изготовителя в соответствии с ГОСТ Р ИСО 3126. |

|||||||

4.2 Толщины стенок и их предельные отклонения

Толщины стенок труб и их предельные отклонения должны соответствовать таблице 2.

Предельные отклонения на толщину стенки еу соответствуют квалитету V по ГОСТ ИСО 11922-1.

|

Номинальный наружный диаметр dn |

SDR 26 |

SDR 21 |

SDR 17,6 |

SDR 17 |

||||

|

Толщина стенки eу |

||||||||

|

Номин. en |

Пред. откл. |

Номин. en |

Пред. откл. |

Номин. en |

Пред. откл. |

Номин. en |

Пред. откл. |

|

|

16 |

- |

- |

- |

- |

- |

- |

- |

- |

|

20 |

- |

- |

- |

- |

- |

- |

- |

- |

|

25 |

- |

- |

- |

- |

- |

- |

- |

- |

|

32 |

- |

- |

- |

- |

- |

- |

- |

- |

|

40 |

- |

- |

- |

- |

2,31) |

+ 0,4 |

2,41) |

+ 0,4 |

|

50 |

- |

- |

2,41) |

+ 0,4 |

2,91) |

+ 0,4 |

3,0 |

+ 0,4 |

|

63 |

2,51) |

+ 0,4 |

3,0 |

+ 0,4 |

3,6 |

+ 0,5 |

3,8 |

+ 0,5 |

|

75 |

2,91) |

+ 0,4 |

3,6 |

+ 0,5 |

4,3 |

+ 0,6 |

4,5 |

+ 0,6 |

|

90 |

3,5 |

+ 0,5 |

4,3 |

+ 0,6 |

5,2 |

+ 0,7 |

5,4 |

+ 0,7 |

|

110 |

4,2 |

+ 0,6 |

5,3 |

+ 0,7 |

6,3 |

+ 0,8 |

6,6 |

+ 0,8 |

|

125 |

4,8 |

+ 0,6 |

6,0 |

+ 0,7 |

7,1 |

+ 0,9 |

7,4 |

+ 0,9 |

|

140 |

5,4 |

+ 0,7 |

6,7 |

+ 0,8 |

8,0 |

+ 0,9 |

8,3 |

+ 1,0 |

|

160 |

6,2 |

+ 0,8 |

7,7 |

+ 0,9 |

9,1 |

+ 1,1 |

9,5 |

+ 1,1 |

|

180 |

6,9 |

+ 0,8 |

8,6 |

+ 1,0 |

10,3 |

+ 1,2 |

10,7 |

+ 1,2 |

|

200 |

7,7 |

+ 0,9 |

9,6 |

+1,1 |

11,4 |

+ 1,3 |

11,9 |

+ 1,3 |

|

225 |

8,6 |

+ 1,0 |

10,8 |

+ 1,2 |

12,8 |

+ 1,4 |

13,4 |

+ 1,5 |

|

250 |

9,6 |

+ 1,1 |

11,9 |

+ 1,3 |

14,2 |

+ 1,6 |

14,8 |

+ 1,6 |

|

280 |

10,7 |

+ 1,2 |

13,4 |

+ 1,5 |

15,9 |

+ 1,7 |

16,6 |

+ 1,8 |

|

315 |

12,1 |

+ 1,4 |

15,0 |

+ 1,6 |

17,9 |

+ 1,9 |

18,7 |

+ 2,0 |

|

355 |

13,6 |

+ 1,5 |

16,9 |

+ 1,8 |

20,1 |

+ 2,2 |

21,1 |

+ 2,3 |

|

400 |

15,3 |

+ 1,7 |

19,1 |

+ 2,1 |

22,7 |

+ 2,4 |

23,7 |

+ 2,5 |

|

450 |

17,2 |

+ 1,9 |

21,5 |

+ 2,3 |

25,5 |

+ 2,7 |

26,7 |

+ 2,8 |

|

500 |

19,1 |

+ 2,1 |

23,9 |

+ 2,5 |

28,3 |

+ 3,0 |

29,7 |

+ 3,1 |

|

560 |

21,4 |

+ 2,3 |

26,7 |

+ 2,8 |

31,7 |

+ 3,3 |

33,2 |

+ 3,5 |

|

630 |

24,1 |

+ 2,6 |

30,0 |

+ 3,1 |

35,7 |

+ 3,7 |

37,4 |

+ 3,9 |

Продолжение таблицы 2

В миллиметрах

|

Номинальный наружный диаметр dn |

SDR 13,6 |

SDR 11 |

SDR 9 |

|||

|

Толщина стенки еу |

||||||

|

Номин. en |

Пред. откл. |

Номин. en |

Пред. откл. |

Номин. en |

Пред. откл. |

|

|

16 |

- |

- |

2,31) |

+ 0,4 |

3,01) |

+ 0,4 |

|

20 |

- |

- |

2,31) |

+ 0,4 |

3,01) |

+ 0,4 |

|

25 |

- |

- |

2,3 |

+ 0,4 |

3,01) |

+ 0,4 |

|

32 |

2,4 |

+ 0,4 |

3,01) |

+ 0,4 |

3,6 |

+ 0,5 |

|

40 |

3,0 |

+ 0,4 |

3,7 |

+ 0,5 |

4,5 |

+ 0,6 |

|

50 |

3,7 |

+ 0,5 |

4,6 |

+ 0,6 |

5,6 |

+ 0,7 |

|

63 |

4,7 |

+ 0,6 |

5,8 |

+ 0,7 |

7,1 |

+ 0,9 |

|

75 |

5,6 |

+ 0,7 |

6,8 |

+ 0,8 |

8,4 |

+ 1,0 |

|

90 |

6,7 |

+ 0,8 |

8,2 |

+ 1,0 |

10,1 |

+ 1,2 |

|

110 |

8,1 |

+ 1,0 |

10,0 |

+ 1,1 |

12,3 |

+ 1,4 |

|

125 |

9,2 |

+ 1,1 |

11,4 |

+ 1,3 |

14,0 |

+ 1,5 |

|

140 |

10,3 |

+ 1,2 |

12,7 |

+ 1,4 |

15,7 |

+ 1,7 |

|

160 |

11,8 |

+ 1,3 |

16,4 |

+ 1,6 |

17,9 |

+ 1,9 |

|

180 |

13,3 |

+1,5 |

18,2 |

+ 1,8 |

20,1 |

+ 2,2 |

|

200 |

14,7 |

+ 1,6 |

20,5 |

+ 2,0 |

22,4 |

+ 2,4 |

|

225 |

16,6 |

+ 1,8 |

22,7 |

+ 2,2 |

25,2 |

+ 2,7 |

|

250 |

18,4 |

+ 2,0 |

25,4 |

+ 2,4 |

27,9 |

+ 2,9 |

|

280 |

20,6 |

+ 2,2 |

28,6 |

+ 2,7 |

31,3 |

+ 3,3 |

|

315 |

23,2 |

+ 2,5 |

32,2 |

+ 3,0 |

35,2 |

+ 3,7 |

|

355 |

26,1 |

+ 2,8 |

36,3 |

+ 3,4 |

39,7 |

+ 4,1 |

|

400 |

29,4 |

+ 3,1 |

|

+ 3,8 |

44,7 |

+ 4,6 |

|

450 |

33,1 |

+ 3,5 |

40,9 |

+ 4,2 |

50,3 |

+ 5,2 |

|

500 |

36,8 |

+ 3,8 |

45,4 |

+ 4,7 |

55,8 |

+ 5,7 |

|

560 |

41,2 |

+ 4,3 |

50,8 |

+ 5,2 |

- |

- |

|

630 |

46,3 |

+ 4,8 |

57,2 |

+ 5,9 |

- |

- |

|

1) Номинальное значение толщины стенки увеличено в соответствии с условиями применения по сравнению с указанным в ГОСТ ИСО 4065 для данного SDR. |

||||||

4.3 Средний наружный диаметр после прогрева

Средний наружный диаметр после прогрева труб диаметром 250 мм и более, определенный по 8.4, должен быть в пределах отклонения среднего наружного диаметра по таблице 1.

4.4 Трубы изготовляют в прямых отрезках, бухтах и на катушках, а трубы диаметром 200 мм и более выпускают только в прямых отрезках. Длина труб в прямых отрезках должна быть от 5 до 24 м с кратностью 0,25 м, предельное отклонение длины от номинальной - ±1 %. Допускается в партии труб в отрезках наличие до 5 % труб длиной менее 5 м, но не менее 3 м.

Предельное отклонение длины труб, изготовляемых в бухтах и на катушках, ±3 % - для труб длиной менее 500 м и ± 1,5% - для труб длиной 500 м и более.

Допускается по согласованию с потребителем изготовление труб другой длины и предельных отклонений.

Расчетная масса 1 м труб приведена в приложении ДВ.

4.5 Условное обозначение труб состоит из: слова «труба», краткой формы обозначения материала (ПЭ 80, ПЭ 100, где цифры обозначают десятикратное значение MRS), обозначения внутренней среды (ГАЗ), стандартного размерного отношения (SDR), номинального наружного диаметра и номинальной толщины стенки, обозначения настоящего стандарта.

Примеры условных обозначений:

Труба из полиэтилена ПЭ 80, SDR 11, номинальным наружным диаметром 20 мм и номинальной толщиной стенки 2,3 мм:

Труба ПЭ 80 ГАЗ SDR 11 20 × 2,3 ГОСТ Р 50838-2009

Труба из полиэтилена ПЭ 100, SDR 21, номинальным наружным диаметром 630 мм и номинальной толщиной стенки 30 мм:

Труба ПЭ 100 ГАЗ SDR 21 630 × 30 ГОСТ Р 50838-2009

5 Технические требования

5.1 Характеристики

5.1.1 Трубы должны соответствовать характеристикам, указанным в таблице 3.

|

Наименование показателя |

Значение показателя для труб из полиэтилена |

Метод испытания |

|

|

ПЭ 80 |

ПЭ 100 |

||

|

1 Внешний вид |

Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения, видимые без увеличительных приборов. Цвет труб: желтый - для труб из ПЭ 80, желтый или оранжевый - для труб из ПЭ 100 (оттенки не регламентируются) или черный с желтыми или оранжевыми продольными маркировочными полосами в количестве не менее трех, равномерно распределенными по окружности трубы. Допускается по согласованию с потребителем изготовление труб без маркировочных полос. Цвет защитной оболочки - желтый или оранжевый (оттенки не регламентируются). Внешний вид поверхностей и торцов труб должен соответствовать контрольному образцу по приложению ДГ |

По 8.2 |

|

|

2 Стойкость при постоянном внутреннем давлении при 20 °С, ч, не менее |

При начальном напряжении 10,0 МПа: |

При начальном напряжении 12,4 МПа: |

По ГОСТ 24157 и 8.5 настоящего стандарта |

|

100 |

100 |

|

|

|

3 Стойкость при постоянном внутреннем давлении при 80 °С при хрупком разрушении1), ч, не менее |

При начальном напряжении 4,5 МПа: |

При начальном напряжении 5,4 МПа: |

По ГОСТ 24157 и 8.5 настоящего стандарта |

|

165 |

165 |

|

|

|

4 Стойкость при постоянном внутреннем давлении при 80 °С, ч, не менее |

При начальном напряжении 4,0 МПа: |

При начальном напряжении 5,0 МПа: |

По ГОСТ 24157 и 8.5 настоящего стандарта |

|

1000 |

1000 |

|

|

|

5 Относительное удлинение при разрыве, %, не менее |

350 |

||

|

6 Стойкость к быстрому распространению трещин (БРТ) при 0 °С при максимальном рабочем давлении трубопровода 0,1 < МОР ≤ 0,4 МПа и dn ≥ 250 мм или МОР > 0,4 МПа, dn ≥ 90 мм и е ≥ 5 мм: |

|

|

|

|

6.1 маломасштабный метод (S4)2), критическое давление pcS4, МПа, не менее |

|

|

По приложению дд |

|

(см. таблицу 5) |

(см. таблицу 5) |

|

|

|

или |

|

|

|

|

6.2 полномасштабный метод (FS)2), критическое давление pcFS, МПа, не менее |

МОР × 1,5 |

МОР × 1,5 |

По приложению ДЕ |

|

(см. таблицу 6) |

(см. таблицу 6) |

||

|

7 Стойкость к медленному распространению трещин (МРТ) при 80 °С (для труб номинальной толщиной стенки более 5 мм), ч, не менее |

При начальном напряжении 4,0 МПа5): |

При начальном напряжении 4,6 МПа5): |

По приложению ДЖ |

|

500 |

500 |

|

|

|

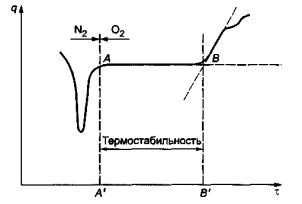

8 Термостабильность труб при 200 С3), мин, не менее |

20 |

По приложению ДИ |

|

|

9 Изменение длины после прогрева труб номинальной толщиной стенки 16 мм и менее, %, не более |

Отсутствие изменений внешнего вида |

По ГОСТ 27078 и 8.6. настоящего стандарта |

|

|

3 |

|||

|

10 Стойкость к газовым составляющим при 80 °С, ч, не менее |

При начальном напряжении 2 МПа |

По 8.7 |

|

|

20 |

|||

|

11 Свариваемость4) - стойкость к осевому растяжению сварного стыкового соединения (для труб dn ≥ 90 мм и еn ≥ 5 мм), тип разрушения по сварному шву |

Испытание до разрушения: пластический - удовлетворительно, хрупкий - неудовлетворительно |

По 8.8 |

|

|

1) В случае пластического разрушения до истечения 165 ч - см. таблицу 4. 2) Коэффициент корреляции методов FS/S4 равен 3,6 и определяется по формуле pcFS + patm = 3,6(pcS4 + patm), (3) где pcFS - критическое давление при полномасштабном методе; patm - атмосферное давление, равное 1 бар (0,1 МПа); pcS4 - критическое давление при маломасштабном методе. Примечание - Следует учитывать, что в дальнейшем коэффициент корреляции может быть изменен. 3) Допускается проводить испытание при 210 °С. В случае разногласий испытание проводят при стандартной температуре 200 °С. 4) Сварку встык труб применяют при номинальной толщине стенки свариваемых концов более 5 мм. 5) Испытательное давление приведено в таблице ДЖ.2, которое соответствует указанному значению. |

|||

Таблица 4 - Стойкость при постоянном внутреннем давлении (80 °С - 165 ч) в случае пластического разрушения до истечения 165 ч

|

Наименование полиэтилена |

Начальное напряжение в стенке трубы, МПа |

Стойкость при постоянном внутреннем давлении - контрольное время испытания, ч, не менее |

Наименование полиэтилена |

Начальное напряжение в стенке трубы, МПа |

Стойкость при постоянном внутреннем давлении - контрольное время испытания, ч, не менее |

|

ПЭ 80 |

4,5 |

165 |

ПЭ 100 |

5,4 |

165 |

|

|

4,4 |

233 |

|

5,3 |

256 |

|

|

4,3 |

331 |

|

5,2 |

399 |

|

|

4,2 |

474 |

|

5,1 |

629 |

|

|

4,1 |

685 |

|

5,0 |

1000 |

|

|

4,0 |

1000 |

|

|

|

Таблица 5 - Значения pcS4 в зависимости от МОР

В мегапаскалях

|

Максимальное рабочее давление в трубопроводе (МОР) |

Критическое давление pcS4 |

|

0,4 |

0,095 |

|

0,5 |

0,136 |

|

0,6 |

0,178 |

|

0,8 |

0,261 |

|

1,0 |

0,345 |

|

1,2 |

0,428 |

Таблица 6 - Значения pcFS в зависимости от МОР

В мегапаскалях

|

Максимальное рабочее давление в трубопроводе (МОР) |

Критическое давление рcFS |

|

0,4 |

0,6 |

|

0,5 |

0,75 |

|

0,6 |

0,9 |

|

0,8 |

1,2 |

|

1,0 |

1,5 |

|

1,2 |

1,8 |

5.1.2 Свариваемость

Для оценки соответствия назначению труб изготовитель должен подтвердить свариваемость труб путем определения стойкости к осевому растяжению сварного стыкового соединения в соответствии с требованиями, приведенными в таблице 3. Сварку встык соединений проводят по режимам изготовителя 1) при температуре окружающей среды (23 ± 5) °С с учетом указаний по таблице 7.

__________

1) Настоящее положение заменяет ссылку на ИСО 11414:1996 [1].

Таблица 7 - Схема сварки труб

|

Труба |

ПЭ 80 |

ПЭ 100 |

|

ПЭ 80 |

X |

х1) |

|

ПЭ 100 |

х1) |

X |

|

1) По требованию потребителя. |

||

5.1.3 В случае необходимости изготовитель подтверждает возможность применения техники пережима выпускаемых труб, используя метод, приведенный в приложении В.

5.2 Требования к сырью

5.2.1 Технические данные

Технические данные об используемой композиции полиэтилена, относящиеся к эксплуатационным характеристикам труб, должны быть предоставлены изготовителем композиции.

5.2.2 Характеристики ПЭ композиции

Для изготовления труб используют марки полиэтилена, представляющие собой композиции полиэтилена (3.15) минимальной длительной прочностью MRS 8 МПа (ПЭ 80) или MRS 10 МПа (ПЭ 100), характеристики которых должны соответствовать указанным в приложениях Г и ДК.

Не допускается введение добавок на стадии производства труб.

5.2.3 Композиция для маркировочных полос

Композиция, используемая для изготовления маркировочных полос, должна соответствовать требованиям приложения Г.

Использование вторичного материала не допускается.

5.2.5 Классификация

Классификация композиции полиэтилена по MRS должна быть установлена изготовителем композиции в соответствии с ГОСТ ИСО 12162 и соответствовать таблице 8.

Таблица 8 - Классификация композиций полиэтилена

|

Обозначение |

s (20 °С, 50 лет, 0,975), МПа |

MRS, МПа |

|

ПЭ 80 |

От 8,00 до 9,99 |

8,0 |

|

ПЭ 100 |

≥ 10,00 |

10,0 |

При определении долговременной гидростатической прочности композиции проводят испытания внутренним давлением при трех температурах, две из которых заданы: 20 °С и 80 °С, а третья - любая в пределах от 30 °С до 70 °С, при этом на кривой экстраполяции при 80 °С не должно быть перегиба при времени t < 5000 ч.

5.3 Маркировка

5.3.1 Маркировку наносят на поверхность трубы методами: термотиснения, термотиснения с окрашиванием наносимого тиснения, методом цветной печати или другими, не ухудшающими качество трубы и оболочки с интервалом не более 1 м. Маркировка не должна приводить к возникновению трещин и других повреждений, ухудшающих прочностные характеристики трубы.

При нанесении маркировки методом печати цвет маркировки должен отличаться от основного цвета трубы. Размер шрифта и качество нанесения маркировки должны обеспечивать ее разборчивость без применения увеличительных приборов.

Примечание - Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в результате следующих действий при монтаже и эксплуатации: окрашивание, снятие верхнего слоя, использование покрытия или применение моющих средств, за исключением согласованных или установленных изготовителем.

5.3.2 Маркировка должна включать (в следующей последовательности): наименование изготовителя и/или его товарный знак, условное обозначение трубы без слова «труба», дату изготовления (день и/или месяц, год - четыре арабские цифры). В маркировку допускается включать другую информацию, например наименование страны, номер партии.

Маркировка труб с соэкструзионными слоями и труб с защитной оболочкой - по приложениям А и Б соответственно.

5.3.3 Транспортную маркировку по ГОСТ 14192 наносят на бумажные, картонные, фанерные и другие ярлыки, прикрепляемые к пакетам труб, бухтам или катушкам или наклеиваемые на трубы.

При транспортировании грузов на открытом подвижном составе, в смешанном железнодорожно-водном сообщении или водным транспортом, а также мелкими и малотоннажными отправками при хранении груза более одного года маркировка должна быть нанесена непосредственно на тару или ярлыки, которые должны быть прочно прикреплены и защищены или изготовлены из материалов, обеспечивающих сохранность маркировки.

[ГОСТ 14192-96, пункт 5.2]

5.4 Упаковка

5.4.1 Трубы диаметром 225 мм и менее, выпускаемые в отрезках, связывают в пакеты массой до 3 т, скрепляя их не менее чем в двух местах таким образом, чтобы расстояние между местами скрепления было от 2,0 до 2,5 м. Допускается по согласованию с потребителем трубы в отрезках не упаковывать, кроме железнодорожного вида транспорта.

Трубы диаметром более 225 мм в пакеты не связывают.

По согласованию с потребителем из пакетов допускается формировать блок-пакеты массой до 5 т.

5.4.2 Бухты скрепляют не менее чем в четырех местах.

При упаковке труб в бухты и на катушки концы труб должны быть заглушены и жестко закреплены. Внутренний диаметр бухты должен быть не менее 16 наружных диаметров трубы.

5.4.3 Трубы, предназначенные для транспортирования в районы Крайнего Севера и приравненные к ним местности, упаковывают по ГОСТ 15846:

- трубы в отрезках связывают в пакеты в соответствии с 5.4.1, а расстояние между местами скрепления должно составлять от 1,0 до 1,5 м. Допускается трубы транспортировать в решетчатых дощатых ящиках типа VI-2 по ГОСТ 2991;

- трубы в бухтах и на катушках обертывают полиэтиленовой пленкой по ГОСТ 10354, упаковочной тканью по ГОСТ 5530, поливинилхлоридной пленкой по ГОСТ 16272, полиэтиленовой пленкой из вспененного полиэтилена, тканью из химического сырья, нетканым материалом по техническим документам. Бухты перевязывают не менее чем в шести местах. Допускается бухты и катушки обшивать досками в виде обрешетки.

5.4.4 При упаковывании используют средства скрепления по ГОСТ 21650 или аналогичные по другим нормативным или техническим документам, не ухудшающие качество поверхности труб и соответствующие требованиям ГОСТ 21650.

6 Требования безопасности и охраны окружающей среды

6.1 Полиэтилен, из которого изготовляют трубы, относится к 4-му классу опасности по ГОСТ 12.1.007. В условиях хранения и эксплуатации трубы из полиэтилена не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного действия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты.

Безопасность технологического процесса при производстве труб должна соответствовать ГОСТ 12.3.030.

Предельно допустимые концентрации продуктов термоокислительной деструкции в производственных помещениях, в воздухе рабочей зоны и класс опасности приведены в таблице 9.

Таблица 9

|

Наименование продукта |

Предельно допустимая концентрация (ПДК) в воздухе рабочей зоны по [2], мг/м3 |

Класс опасности по ГОСТ 12.1.007 |

Действие на организм |

|

Формальдегид |

0,5 |

2 |

Выраженное раздражающее, сенсибилизирующее |

|

Ацетальдегид |

5 |

3 |

Общее токсическое |

|

Углерода оксид |

20 |

4 |

Общее токсическое |

|

Органические кислоты (в пересчете на уксусную кислоту) |

5 |

3 |

Общее токсическое |

|

Аэрозоль полиэтилена |

10 |

4 |

Общее токсическое |

6.2 Трубы из полиэтилена относят к группе «горючие» по ГОСТ 12.1.044, температура воспламенения - около 365 °С.

Тушение горящих труб проводят огнетушащими составами (средствами), двуокисью углерода, пеной, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Тушить пожар необходимо в изолирующих противогазах любого типа или промышленных фильтрующих противогазах марки М или БКФ и защитных костюмах по нормативным и техническим документам.

6.3 Для предотвращения загрязнения атмосферы в процессе производства труб необходимо выполнять требования ГОСТ 17.2.3.02.

Трубы стойки к деструкции в атмосферных условиях. Твердые отходы труб возвращают на переработку в изделия, допускающие использование вторичного сырья, или обезвреживают в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

6.4 Применительно к использованию, транспортированию и хранению труб из полиэтилена специальные требования к охране окружающей среды не предъявляются.

7 Правила приемки

7.1 Трубы принимают партиями. Партией считают количество труб одного размера (одного номинального наружного диаметра и номинальной толщины стенки), одного вида, изготовленных из сырья одной марки на одной технологической линии и сопровождаемых одним документом о качестве.

Документ о качестве должен содержать:

- наименование изготовителя и/или его товарный знак;

- место нахождения и юридический адрес изготовителя;

- условное обозначение трубы;

- дату выдачи документа о качестве;

- номер партии;

- дату изготовления (день и/или месяц, год);

- размер партии в метрах;

- марку сырья;

- условия и сроки хранения;

- результаты испытаний и/или подтверждение о соответствии партии труб требованиям настоящего стандарта.

Размер партии должен быть, не более:

15000 м - для труб диаметром 32 мм и менее;

10000 м - для труб диаметром от 40 до 90 мм включительно;

5000 м - для труб диаметром 110 и 160 мм;

2500 м - для труб диаметром от 180 мм до 225 мм включительно;

1500 м - для труб диаметром 250 мм и более.

7.2 Для определения соответствия качества труб требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

Отбор проб от партии проводят методом случайной выборки. Допускается у изготовителя формировать объем выборки равномерно в течение производства.

Для определения овальности после экструзии пробы отбирают у изготовителя на выходе с технологической линии и перед намоткой труб в бухты, на катушки.

Для проведения испытаний труб (кроме приемо-сдаточных) выбирают по одному типовому представителю из каждой группы труб по номинальному наружному диаметру: группа 1 - менее 75 мм, группа 2 - от90 до 200 мм включительно, группа 3 - от 225 до 315 мм включительно, группа 4 - 355 мм и более. Результаты испытаний распространяют на всю группу диаметров с любым стандартным размерным отношением SDR.

Частота контроля и объем выборки приведены в таблице 10.

Таблица 10

|

Наименование показателя |

Частота контроля |

Объем выборки |

|

1 Внешний вид |

На каждой партии |

5 проб |

|

2 Размеры |

На каждой партии |

5 проб |

|

3 Средний наружный диаметр труб после прогрева |

1 раз в 12 мес. на одном размере от каждой группы труб |

1 проба1) |

|

4 Стойкость при постоянном внутреннем давлении (20 °С - 100 ч) |

1 раз в 3 мес. на одном размере от каждой группы, при этом каждый диаметр контролируют не реже 1 раза в 2 года |

3 пробы |

|

5 Стойкость при постоянном внутреннем давлении (80 °С - 165 ч) |

1 раз в 3 мес. на одном размере от каждой группы, при этом каждый диаметр контролируют не реже 1 раза в 2 года |

3 пробы |

|

6 Стойкость при постоянном внутреннем давлении (80 °С - 1000 ч) |

1 раз в 6 мес. на одном размере от каждой группы, при этом каждый диаметр контролируют не реже 1 раза в 3 года |

1 проба1) |

|

7 Относительное удлинение при разрыве |

На каждой партии |

1 проба1) |

|

8 Стойкость к быстрому распространению трещин (БРТ): |

|

|

|

8.1 маломасштабный метод (S4) или |

1 раз в 12 мес. на одном размере от групп 2, 3, 42) |

1 проба1) |

|

8.2 полномасштабный метод (FS) |

1 раз в 12 мес. на одном размере от групп 2, 3, 4 |

1 проба1) |

|

9 Стойкость к медленному распространению трещин (МРТ) |

1 раз в 12 мес. на одном размере от каждой группы труб |

1 проба1) |

|

10 Термостабильность труб |

1 раз в 12 мес. на одном размере от каждой группы труб |

2 пробы |

|

11 Изменение длины труб после прогрева |

1 раз в 6 мес. на одном размере от каждой группы труб с номинальной толщиной стенки 16 мм и менее |

3 пробы |

|

12 Стойкость к газовым составляющим |

1 раз в 3 года на трубах диаметром 32 мм c SDR 11 |

3 пробы |

|

13 Свариваемость - стойкость к осевому растяжению сварного стыкового соединения |

Определяет только изготовитель при изменении марки полиэтилена на одном размере от каждой группы с учетом схемы сварки по таблице 7 |

1 проба1) |

|

1) В случае разногласий по показателям 3, 6-9, 13 от партии отбирают 2 пробы, 2) Испытания труб группы 4 проводят с 01.01.2013, Примечания 1 Испытания по показателям 3-6, 8, 9, 13 проводят на каждой марке сырья. 2 Показатели 3 и 13 являются факультативными до 01.01.2015. |

||

7.3 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний партию труб бракуют.

7.4 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному показателю, кроме показателя «стойкость к быстрому распространению трещин», по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных периодических испытаний их переводят в категорию приемо-сдаточных испытаний до получения положительных результатов поданному показателю.

7.5 По показателю «стойкость при постоянном внутреннем давлении (80 °С - 165 ч)» в случае пластического разрушения до истечения 165 ч испытания проводят, выбирая любое более низкое начальное напряжение в стенке трубы в соответствии с таблицей 4. При получении неудовлетворительного результата при выбранном напряжении испытание проводят вновь, выбирая другое более низкое начальное напряжение до получения удовлетворительных результатов. В случае несоответствия труб минимальному начальному напряжению в стенке трубы партию труб бракуют. За удовлетворительный результат испытания принимают соответствие труб любому начальному напряжению в стенке трубы таблицы 4.

В случае получения хрупкого разрушения по любому из требований таблицы 4 испытание считают неудовлетворительным, а партию труб бракуют.

7.6 При получении неудовлетворительных результатов по показателю «стойкость к быстрому распространению трещин» трубы могут быть использованы на максимальное рабочее давление 0,4 МПа или должны быть испытаны при давлении, рассчитанном для меньшего значения МОР по таблице 5 или 6.

8 Методы испытаний

8.1 Общие положения

Испытания проводят не ранее чем через 15 ч после изготовления труб, включая время кондиционирования.

8.2 Внешний вид

Внешний вид труб определяют визуально без применения увеличительных приборов сравнением с контрольным образцом, утвержденным в соответствии с приложением ДГ.

8.3 Определение размеров

Размеры труб определяют в соответствии с ГОСТ Р ИСО 3126 при температуре (23 ± 5) °С. Перед испытанием образцы выдерживают при указанной температуре не менее 4 ч.

В случае разногласий размеры определяют при температуре (23 ± 2) °С.

8.3.1 Определение среднего наружного диаметра dem проводят на каждой пробе, отобранной по 7.2, на расстоянии не менее 150 мм от торцов в одном сечении.

Полученные значения среднего наружного диаметра должны соответствовать указанным в таблице 1.

8.3.2 Толщину стенки труб еу определяют по ГОСТ Р ИСО 3126 (пункт 5.2.2) с обоих торцов каждой пробы на расстоянии не менее 10 мм от торца микрометром типа МТ по ГОСТ 6507 для труб толщиной стенки до 25 мм включительно, микрометром типа МТ или МК для труб толщиной стенки более 25 мм или стенкомером по ГОСТ 11358.

Полученные минимальное и максимальное значения должны быть в пределах, указанных в таблице 2.

8.3.3 Овальность труб после экструзии определяют как разность между максимальным и минимальным наружными диаметрами, измеренными в одном сечении пробы штангенциркулем по ГОСТ 166 или микрометром типа МК по ГОСТ 6507.

8.3.4 Длину труб в отрезках измеряют рулеткой по ГОСТ 7502.

Длину труб в бухтах определяют делением значения массы бухты, взвешенной с погрешностью не более 0,5 %, на значение расчетной массы 1 м трубы (приложение ДВ) или по показаниям счетчика метража в процессе производства.

8.3.5 При определении размеров допускается применение других средств измерений, обеспечивающих допускаемую погрешность измерения.

8.4 Определение среднего наружного диаметра труб после прогрева

Средний наружный диаметр после прогрева труб диаметром 250 мм и более определяют между 24 ч и 48 ч после изготовления и после кондиционирования в воде при (80 ± 2) °С. Кондиционирование проводят в соответствии с условиями ГОСТ 24157. Образец, в виде отрезка трубы, должен иметь длину 3dn.

На образце, охлажденном до температуры (23 ± 5) °С, измеряют средний наружный диаметр трубы dem по ГОСТ Р ИСО 3126 [пункт 5.3.3, перечисление а)] путем измерения длины окружности на расстоянии 1,0 dn и 0,1 dn от торца образца, соответствующего торцу испытуемой трубы.

В случае разногласий измерения проводят при температуре (23 ± 2) °С.

Допускается определять dem как расчетное значение из нескольких измерений диаметра по ГОСТ Р ИСО 3126 [пункт 5.3.3, перечисление b)].

За результат испытания принимают разность между измеренными диаметрами, которая не должна превышать предельное отклонение на средний наружный диаметр dem по квалитету В, установленное в таблице 1.

8.5 Определение стойкости при постоянном внутреннем давлении

Испытание проводят по ГОСТ 24157 при температуре и начальном напряжении в стенке трубы, установленными в таблице 3, среда испытания - «вода в воде», применяют заглушки типов а и б.

Для вычисления испытательного давления средний наружный диаметр и минимальную толщину стенки образца в области свободной длины определяют по ГОСТ Р ИСО 3126. Допускается толщину стенки образца измерять с обоих торцов каждой пробы на расстоянии не менее 10 мм от торца.

8.6 Определение изменения длины труб после прогрева

Определение изменения длины труб после прогрева проводят по ГОСТ 27078 при температуре (110 ± 2) °С на трубах номинальной толщиной стенки 16 мм и менее. При этом образцы перед испытанием кондиционируют в стандартной атмосфере 23 по ГОСТ 12423 при номинальной толщине испытуемой трубы, мм:

en < 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . в течение ≥ 1 ч

3 ≤ en < 8 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . » . . . ≥ 3 ч

8 ≤ en ≤ 16 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . » . . . ≥ 6 ч

8.7 Определение стойкости к газовым составляющим

Испытание проводят по ГОСТ 24157 на трубах диаметром dn 32 мм с SDR 11.

Приготовляют синтетический конденсат с массовой долей 50 % н-декана (98 %) и с массовой долей 50 % 1,3,5-триметилбензола (98 %). Заполняют подготовленные образцы синтетическим конденсатом и кондиционируют в воздушной среде в течение 1500 ч при температуре (23 ± 5) °С.

Затем образцы с синтетическим конденсатом внутри испытывают в водной среде при температуре (80 ± 2) °С на стойкость при постоянном внутреннем давлении.

Образцы должны выдерживать без признаков разрушения постоянное внутреннее давление, соответствующее начальному напряжению в стенке трубы 2 МПа, в течение 20 ч (таблица 3).

8.8 Определение свариваемости - стойкости к осевому растяжению сварного стыкового соединения

Испытание проводят по ГОСТ Р 52779 (приложение Е) при температуре 23 °С на образцах, изготовленных из соединения, полученного сваркой встык отрезков труб. Испытание проводят до разрушения.

Результат испытания считают положительным, если:

- разрушение произошло вне сварного шва;

- тип разрушения по сварному шву - пластический.

За отрицательный результат принимают хрупкое разрушение по сварному шву.

9 Транспортирование и хранение

9.1 Трубы транспортируют любым видом транспорта в соответствии с правилами перевозки грузов и техническими условиями размещения и крепления грузов, действующими на данном виде транспорта, а также ГОСТ 22235 - на железнодорожном виде транспорта.

Подготовку труб к транспортированию проводят в соответствии с требованиями ГОСТ 26653. Транспортирование следует проводить с максимальным использованием вместимости транспортного средства.

При железнодорожных перевозках трубы транспортируют: в крытых вагонах, при этом длина труб должна быть не более 5,5 м, а масса грузового места должна составлять не более 1,25 т; в открытом подвижном составе, в том числе на специализированных платформах, а также в универсальных контейнерах следующими видами отправок - повагонными, мелкими, контейнерными.

Допускается отгрузку труб транспортными средствами грузоотправителя (получателя) проводить без формирования пакета.

Трубы, упакованные по 5.4.3, транспортируют в районы Крайнего Севера и приравненные к ним местности по ГОСТ 15846.

9.2 Трубы хранят, в том числе у грузоотправителя (грузополучателя), по ГОСТ 15150 (раздел 10) в условиях 5 (навесы в макроклиматических районах с умеренным и холодным климатом). Допускается хранение труб в условиях 8 (открытые площадки в макроклиматических районах с умеренным и холодным климатом) сроком не более 6 мес. (по истечении указанного срока трубы желтого и оранжевого цветов должны быть испытаны по показателям 3, 5 и 8 таблицы 3).

9.3 При проведении погрузочно-разгрузочных работ, а также при хранении труб должны исключаться механические повреждения и деформация труб.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10.2 Гарантийный срок - два года со дня изготовления.

Приложение А

(обязательное)

Трубы с соэкструзионными слоями

А.1 Общие положения

Настоящее приложение устанавливает дополнительные параметры полиэтиленовых (ПЭ) труб с соэкструзионным(и) слоем(ями), предназначенных для транспортирования горючих газов.

За номинальный наружный диаметр dn принимают совокупный наружный диаметр, включающий соэкструзионный черный или цветной слой(и) снаружи трубы, а номинальная толщина стенки еn определятся как совокупная толщина стенки всех слоев.

Композиция полиэтилена, используемая для слоя(ев), должна соответствовать требованиям 5.2.

А.2 Размеры

Размеры труб с соэкструзионными слоями должны соответствовать 4.1 - 4.3.

А.3 Характеристики

Характеристики труб с соэкструзионными слоями должны соответствовать 5.1.

Требования по термостабильности и показателю текучести расплава должны применяться к отдельному слою. Изменение длины после прогрева применимо к трубе, включая соэкструзионный(е) слой(и).

А.4 Маркировка

Маркировка труб с соэкструзионным(и) слоем(ями) должна соответствовать 5.3 с обозначением количества слоев.

А.5 Расслоение

В течение испытаний труб с соэкструзионными слоями не должно быть расслоения (разделения слоев).

Приложение Б

(обязательное)

Трубы с защитной оболочкой

Б.1 Общие положения

Настоящее приложение распространяется на трубы с защитной оболочкой из термопласта, наносимой соэкструзией на наружную поверхность полиэтиленовой трубы (номинальным наружным диаметром dn) и легко удаляемой при монтаже. Оболочка предназначена для защиты труб от механических повреждений при транспортировании, монтаже и эксплуатации.

Композиция полиэтилена, используемая для изготовления основной трубы, должна соответствовать требованиям 5.2.

Для защитной оболочки используют гранулированные композиции термопластичного материала (например полипропилена) с термо- и светостабилизаторами, неорганическими наполнителями и технологическими добавками.

Нанесение защитной оболочки не должно оказывать отрицательного воздействия на полиэтиленовую трубу и не должно приводить к несоответствию трубы требованиям настоящего стандарта.

Б.2 Размеры

Размеры труб после удаления защитной оболочки должны соответствовать 4.1 - 4.3.

Б.3 Характеристики

Характеристики труб с удаленной оболочкой должны соответствовать 5.1. Полиэтилен, испытываемый на образцах в виде труб, должен соответствовать требованиям по атмосферостойкости таблицы Г.1 (приложение Г).

Б.4 Маркировка

Маркировка должна наноситься на защитную оболочку и соответствовать 5.3 с дополнительным указанием данных, однозначно отличающих функционально эту трубу от трубы без защитной оболочки.

Примечание - Допускается на трубах с защитной оболочкой не наносить маркировку на основную трубу.

Б.5 Хранение и монтаж

Защитная оболочка должна быть стойкой к отслаиванию в процессе хранения и монтажа. Оболочка должна легко удаляться путем надреза с применением простого инструмента (без повреждения поверхности трубы).

Приложение В

(справочное)

Определение стойкости к внутреннему давлению после применения пережима

(Настоящее приложение заменяет ссылку на европейский стандарт BS EN 12106 [3], не принятый в качестве национального)

В.1 Область применения

Настоящим методом определяют стойкость при постоянном внутреннем давлении трубы из полиэтилена после ее пережима.

Технику пережима используют для предотвращения прохождения газа при техническом обслуживании и ремонте газопроводов из полиэтилена.

В.2 Сущность метода

Испытуемый образец в виде отрезка трубы после кондиционирования при температуре 0 °С пережимают посередине при помощи цилиндрических металлических элементов и выдерживают в течение 1 ч, затем испытывают на стойкость при постоянном внутреннем давлении при 80 °С в течение 165 ч. При этом стойкость при постоянном внутреннем давлении после пережима должна соответствовать требованиям настоящего стандарта.

В.3 Аппаратура

В.3.1 Оборудование для пережима труб, состоящее из сжимающего нагружающего устройства, снабженного неподвижным и подвижным металлическими цилиндрами или полуцилиндрами, заключенными в раму, и гидравлической или механической системы для приведения в действие подвижного цилиндра. В зависимости от номинального наружного диаметра трубы минимальный диаметр цилиндра должен соответствовать указанному в таблице В.1.

Таблица В.1

Размеры в миллиметрах

|

Номинальный наружный диаметр dn |

Минимальный диаметр цилиндра |

Уровень пережима L1), % |

|

dn ≤ 63 |

25,0 |

80 |

|

63 < dn ≤ 250 |

38,0 |

80 |

|

dn > 250 |

50,0 |

90 |

|

1) Уровень пережима L это отношение расстояния между цилиндрами и удвоенной номинальной толщиной стенки трубы еn после пережима выраженный в процентах. |

||

В.3.2 Аппаратура для кондиционирования образца при температуре (0 ± 1,5) °С.

В.3.3 Оборудование для испытания внутренним давлением при температуре 80 °С, соответствующее требованиям ГОСТ 24157 (заглушки типа а).

В.4 Подготовка к испытанию

Образец в виде отрезка трубы ориентировочной длиной 6dn, но не менее 250 мм и не более 1500-2000 мм, кондиционируют при температуре (0 ± 1,5) °С в течение времени, установленного ГОСТ 24157, в зависимости от толщины стенки испытуемого образца. Среда кондиционирования не должна оказывать влияния на свойства испытуемого образца.

В.5 Проведение испытания

В.5.1 Рассчитывают конечное расстояние между цилиндрами при пережиме eq, мм, по формуле

eq = 0,02L·еn, (В.1)

где L - уровень пережима, соответствующий таблице В.1, %;

еn - номинальная толщина стенки трубы, мм.

В.5.2 Помещают испытуемый образец между сжимающими цилиндрами, устанавливая их под прямым углом к оси трубы, при этом цилиндры должны быть расположены на равном расстоянии от концов трубы, и сжимают при температуре окружающей среды не более 25 °С со скоростью от 25 до 50 мм/мин до расстояния eq в пределах указанного интервала времени после извлечения образца из кондиционируемой среды:

90 с - для dn ≤ 110;

180 с - для 110 <dn ≤ 250;

300 с - для dn > 250.

Выдерживают образец в течение (60 ± 5) мин, затем освобождают от пережима постепенно в течение 1 мин и изготовляют образец для проведения испытания постоянным внутренним давлением при 80 °С, отвечающий требованиям ГОСТ 24157.

В.5.3 Проводят испытание на стойкость при постоянном внутреннем давлении при 80 °С в течение 165 ч в соответствии с 8.5 настоящего стандарта.

В.6 Обработка результатов

Обработку результатов проводят по ГОСТ 24157. В протоколе испытаний дополнительно указывают диаметр цилиндров и расстояние между ними при пережиме образца.

Приложение Г

(обязательное)

Характеристики композиции полиэтилена для изготовления труб и маркировочных полос

Таблица Г.1 - Характеристики композиций полиэтилена для изготовления труб и маркировочных полос

|

Наименование показателя |

Значение показателя для полиэтилена |

Метод испытания |

|

|

ПЭ 80 |

ПЭ 100 |

||

|

1 Плотность при 23 °С базовой марки, кг/м3, не менее |

930 |

По ГОСТ 15139 (разделы 4 - 6) |

|

|

2 Показатель текучести расплава при 190°С/5кгс, г/10 мин |

0,3-7,2 |

0,1-0,5 |

По ГОСТ 11645 |

|

3 Разброс показателя текучести расплава в пределах партии. % |

± 20 |

По ГОСТ 16338 (раздел 5) |

|

|

4 Термостабильность при 200 °С1), мин, более |

20 |

По приложению ДИ |

|

|

5 Массовая доля летучих веществ, мг/кг, не более |

350 |

По ГОСТ 26359 |

|

|

6 Массовая доля технического углерода (сажи)2), % |

2,0-2,5 |

По ГОСТ 26311 |

|

|

7 Распределение технического углерода (сажи) или пигмента: |

|

|

|

|

7,1 класс |

≤ 3 |

|

|

|

тип |

А.1, А.2, А.3 или В |

По техническим документам на полиэтилен5) |

|

|

или |

|||

|

7.2 тип2) (для сажи) |

/-// |

По ГОСТ 16338 (пункт 5.18) |

|

|

Характеристики определяемые на образцах в виде труб |

|||

|

8 Стойкость к газовым составляющим при 80 °С (на трубах dn 32 мм с SDR 11), ч, не менее |

При начальном напряжении 2 МПа: |

По 8.7 настоящего стандарта |

|

|

20 |

|||

|

9 Стойкость к быстрому распространению трещин (БРТ) при 0 °С маломасштабным методом S4 (на трубах dn 110 или 160 мм с SDR 11), критическое давление, МПа, не менее |

|

|

По приложению ДД |

|

(см. таблицу 5) |

(см. таблицу 5) |

||

|

10 Стойкость к медленному распространению трещин (МРТ) при 80 °С (на трубах dn 110 или 160 мм с SDR 11), ч, не менее |

При начальном напряжении |

По приложению ДЖ |

|

|

4,0 МПа: |

4,6 МПа: |

||

|

500 |

500 |

||

|

11 Атмосферостойкость после облучения энергией Е ≥ 3,5 ГДж/м2 3) (только для несажевых композиций на трубах dn 32 или 63 мм c SDR 11) |

|

По ГОСТ 9.708 и приложению ДЛ настоящего стандарта |

|

|

|

Стойкость при постоянном внутреннем давлении (1000 ч при 80 °С) при начальном напряжении: |

По 8.5 настоящего стандарта |

|

|

4,0 МПа |

5,0 МПа |

||

|

Относительное удлинение при разрыве ≥ 350 % |

|||

|

Термостабильность > 20 мин |

По приложению ДИ |

||

|

Характеристика, определяемая на свариваемых встык соединениях |

|||

|

12 Свариваемость4) - стойкость к осевому растяжению сварного стыкового соединения (на трубах dn 110 или 125 мм с SDR 11), тип разрушения |

Испытание до разрушения: пластический - удовлетворительно, хрупкий - неудовлетворительно |

По 8.8 настоящего стандарта |

|

|

1) Допускается проводить испытание при 210 °С. В случае разногласий испытание проводят при стандартной температуре 200 °С. 2) Для марок, светостабилизированных сажей. 3) Значение 3,5 ГДж/м2 соответствует годовому облучению солнечным светом на 50-градусной широте. 4) Изготовитель композиции должен подтвердить свариваемость композиций путем определения стойкости к осевому растяжению стыкового сварного соединения, определяемой при температуре 23 °С. 5) Настоящее положение заменяет ссылку на ИСО 18553 [4]. |

|||

Приложение ДА

(справочное)

Соотношение между коэффициентом запаса прочности и максимальным рабочим давлением

Таблица ДА.1

|

Максимальное рабочее давление (МОР), МПа |

Расчетное значение коэффициента запаса прочности С для максимального рабочего давления (МОР)1) |

|||||||||||||

|

Трубы из ПЭ 80 (MRS 8 МПа) |

Трубы из ПЭ 100 (MRS 10 МПа) |

|||||||||||||

|

SDR 26 |

SDR 21 |

SDR 17,6 |

SDR 17 |

SDR 13,6 |

SDR 11 |

SDR 9 |

SDR 26 |

SDR 21 |

SDR 17,6 |

SDR 17 |

SDR 13,6 |

SDR 11 |

SDR 9 |

|

|

0,3 |

2,1 |

2,7 |

3,2 |

3,3 |

4,2 |

5,3 |

6,7 |

2,7 |

3,3 |

4,0 |

4,2 |

5,3 |

6,7 |

8,3 |

|

0,4 |

- |

2,0 |

2,4 |

2,5 |

3,2 |

4.0 |

5,0 |

2,0 |

2,5 |

3,0 |

3,1 |

4,0 |

5,0 |

6,2 |

|

0,6 |

- |

- |

- |

- |

2,1 |

2.7 |

3,3 |

- |

- |

2,0 |

2,1 |

2,6 |

3,3 |

4,2 |

|

0,8 |

- |

- |

- |

- |

- |

2,0 |

2,5 |

- |

- |

- |

- |

- |

2,5 |

3,1 |

|

1,0 |

- |

- |

- |

- |

- |

- |

2,0 |

- |

- |

- |

- |

- |

2,0 |

2,5 |

|

1,2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,1 |

|

1) Данные для рабочей температуры газа 20 °С |

||||||||||||||

Приложение ДБ

(справочное)

Коэффициент снижения давления при различных рабочих температурах газа

ДБ.1 Коэффициент снижения давления Ct - это коэффициент, учитывающий влияние температуры газа при расчете максимального рабочего давления,

В таблице ДБ.1 приведены коэффициенты снижения максимального рабочего давления для различных рабочих температур.

Для промежуточных значений рабочих температур допускается линейная экстраполяция значений коэффициента Ct.

Таблица ДБ.1

|

Рабочая температура, °С |

Коэффициент снижения давления Ct |

|

20 |

1,0 |

|

30 |

1,1 |

|

40 |

1,3 |

Приложение ДВ

(справочное)

Расчетная масса 1 м труб

Таблица ДВ.1

|

Номинальный наружный диаметр dn, мм |

Расчетная масса 1 м труб, кг |

||||||

|

SDR 26 |

SDR21 |

SDR 17,6 |

SDR 17 |

SDR 13,6 |

SDR 11 |

SDR 9 |

|

|

16 |

- |

- |

- |

- |

- |

0,102 |

0,124 |

|

20 |

- |

- |

- |

- |

- |

0,132 |

0,162 |

|

25 |

- |

- |

- |

- |

- |

0,169 |

0,210 |

|

32 |

- |

- |

- |

- |

0,229 |

0,277 |

0,325 |

|

40 |

- |

- |

0,281 |

0,292 |

0,353 |

0,427 |

0,507 |

|

50 |

- |

0,369 |

0,436 |

0,449 |

0,545 |

0,663 |

0,790 |

|

63 |

0,488 |

0,573 |

0,682 |

0,715 |

0,869 |

1,05 |

1,25 |

|

75 |

0,668 |

0,821 |

0,970 |

1,01 |

1,23 |

1,46 |

1,76 |

|

90 |

0,969 |

1,18 |

1,40 |

1,45 |

1,76 |

2,12 |

2,54 |

|

110 |

1,42 |

1,77 |

2,07 |

2,16 |

2,61 |

3,14 |

3,78 |

|

125 |

1,83 |

2,26 |

2,66 |

2,75 |

3,37 |

4,08 |

4,87 |

|

140 |

2,31 |

2,83 |

3,33 |

3,46 |

4,22 |

5,08 |

6,12 |

|

160 |

3,03 |

3,71 |

4,35 |

4,51 |

5,50 |

6,67 |

7,97 |

|

180 |

3,78 |

4,66 |

5,52 |

5,71 |

6,98 |

8,43 |

10,1 |

|

200 |

4,68 |

5,77 |

6,78 |

7,04 |

8,56 |

10,4 |

12,5 |

|

225 |

5,88 |

7,29 |

8,55 |

8,94 |

10,9 |

13,2 |

15,8 |

|

250 |

7,29 |

8,92 |

10,6 |

11,0 |

13,4 |

16,2 |

19,4 |

|

280 |

9,09 |

11,3 |

13,2 |

13,8 |

16,8 |

20,3 |

24,4 |

|

315 |

11,6 |

14,2 |

16,7 |

17,4 |

21,3 |

25,7 |

30,8 |

|

355 |

14,6 |

18,0 |

21,2 |

22,2 |

27,0 |

32,6 |

39,2 |

|

400 |

18,6 |

22,9 |

26,9 |

28,0 |

34,2 |

41,4 |

49,7 |

|

450 |

23,5 |

29,0 |

34,0 |

35,5 |

43,3 |

52,4 |

62,9 |

|

500 |

29,0 |

35,8 |

42,0 |

43,9 |

53,5 |

64,7 |

77,5 |

|

560 |

36,3 |

44,8 |

52,6 |

55,0 |

67,1 |

81,0 |

- |

|

630 |

46,0 |

56,5 |

66,6 |

69,6 |

84,8 |

102,7 |

- |

|

Примечания 1 Расчетная масса 1 м труб вычислена при плотности полиэтилена 950 кг/м3 с учетом половины допусков на толщину стенки и средний наружный диаметр. 2 При изготовлении труб плотностью r, отличающейся от 950 кг/м3, значение, приведенное в настоящей таблице, умножают на коэффициент К = r/950. |

|||||||

Приложение ДГ

(обязательное)

Порядок оформления и утверждения контрольных образцов внешнего вида

ДГ.1 Контрольный образец представляет собой отрезок трубы длиной не менее 300 мм с нанесенной на поверхность трубы и/или защитной оболочки маркировкой, отобранный от серийной партии труб, изготовленной в соответствии с требованиями настоящего стандарта. Образец должен быть отрезан перпендикулярно к оси трубы.

ДГ.2 Контрольные образцы внешнего вида поверхностей труб и торцов оформляют на один типовой представитель от каждой группы труб каждого вида по диаметрам в соответствии с 7.2, и они являются контрольными образцами для всех стандартных размерных отношений SDR группы.

ДГ.3 Каждый контрольный образец снабжают опломбированным ярлыком, в котором указывают:

- условное обозначение трубы;

- наименование изготовителя;

- гриф утверждения контрольного образца руководителем изготовителя, подтвержденный круглой печатью с указанием даты утверждения;

- гриф согласования с любой испытательной лабораторией (центром), аккредитованной в области испытаний труб и соединительных деталей из пластмасс.

ДГ.4 При внесении изменений в показатель 1 таблицы 3 настоящего стандарта образцы подлежат переутверждению.

ДГ.5 Контрольные образцы хранят у изготовителя.

Приложение ДД

(обязательное)

Определение стойкости к быстрому распространению трещин (БРТ) маломасштабным методом (S4)

(Настоящее приложение заменяет ссылку на международный стандарт ИСО 13477 [5], не принятый в качестве национального)

ДД.1 Сущность метода

Отрезок испытуемой трубы после кондиционирования при заданной температуре, находящийся под воздействием заданного давления, подвергают удару с одного конца, чтобы инициировать процесс быстрого распространения трещины. Из серии испытаний, проведенных при различных давлениях, определяют критическое давление, при котором не происходит быстрого распространения трещины.

ДД.2 Аппаратура

ДД.2.1 Аппаратура (рисунок ДД.1), включающая основные части по ДД.2.2 - ДД.2.6, должна быть установлена в лабораторном помещении при температуре не более 25 °С, при этом должны быть приняты меры, предотвращающие существенное изменение температуры на поверхности трубы при проведении испытания.

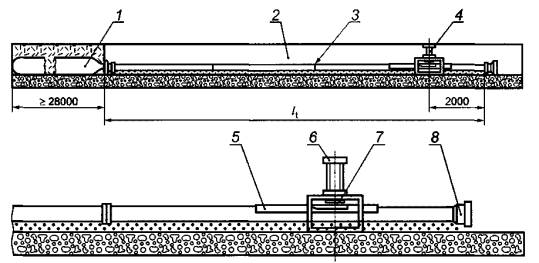

а - зона инициирования; b - рабочая зона > 5dn; 1 - кольца наружной обоймы; 2 - наковальня; 3 - несущий стержень; 4 - декомпрессионные перегородки; 5 - заглушки; 6 - боек; 7 - испытуемый образец

Рисунок ДД.1 - Аппаратура для испытания на стойкость к БРТ маломасштабным методом (S4)

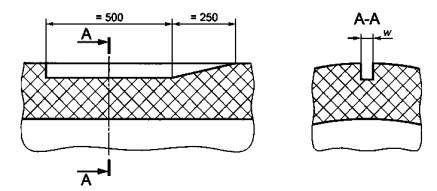

Рисунок ДД.2 - Боек

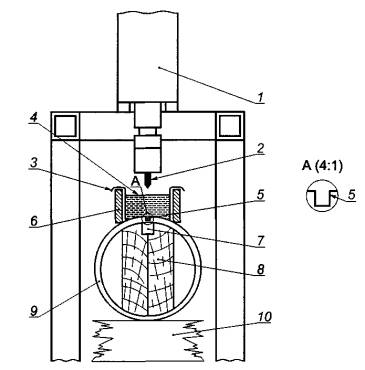

ДД.2.2 Наружная обойма

Наружная обойма в виде колец или перфорированной трубы, допускающая свободное расширение трубы от внутреннего давления и одновременно ограничивающая радиальное расширение во время разрушения. Внутренний диаметр обоймы - (1,10 ± 0,04)dn. Обойма не должна касаться или опираться на испытуемую трубу и должна быть концентрична с ней.

Шаг колец на участке от точки нанесения удара до конца рабочей зоны должен быть (0,35 ± 0,05) dn, а ширина каждого кольца (в продольном направлении) - (0,15 ± 0,05)dn.

ДД.2.3 Внутренняя оправка

Внутренняя оправка состоит из:

- несущего стержня;

- наковальни диаметром (0,98 ± 0,01)di, min, имеющей выемку, расположенную под бойком, объемом не более 1 % от πdn3/4;

-

декомпрессионных перегородок диаметром (0,95 ± 0,01) di, min (di, min = dn

- 2еу, max, где di,

min - минимальный внутренний диаметр трубы, еу,

max - максимальная толщина стенки, установленная в таблице 2). Шаг

перегородок должен быть ![]() . Перегородки должны иметь достаточную толщину и должны быть

изготовлены из материала, способного выдерживать нагрузки, ожидаемые в течение

испытания, без значительных деформаций.

. Перегородки должны иметь достаточную толщину и должны быть

изготовлены из материала, способного выдерживать нагрузки, ожидаемые в течение

испытания, без значительных деформаций.

Размеры внутренней оправки в рабочей зоне должны обеспечивать возможность заполнения не менее 70 % внутреннего объема испытуемой трубы сжатым воздухом.

ДД.2.4 Оборудование для инициирования трещины

Боек для нанесения удара (рисунки ДД.1 и ДД.2). Лезвие бойка должно проникать на глубину (1,0 - 1,5) еn от наружной поверхности испытуемой трубы.

ДД.2.5 Манометры или система для измерения внутреннего статического давления в рабочей зоне с погрешностью ± 2 % и приспособление для подачи давления внутрь испытуемого образца.

ДД.2.6 Заглушки, устанавливаемые на обоих концах испытуемой трубы. Конструкция заглушек должна обеспечивать герметичное соединение с испытуемой трубой и приспособлением для подачи давления и не должна вызывать дополнительного напряжения в трубе.

ДД.3 Подготовка к испытанию

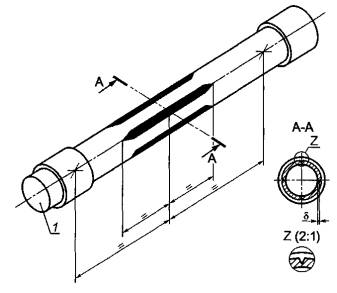

ДД.3.1 Испытуемые образцы

Испытание проводят на образцах в виде прямых отрезков труб, изготовленных из одной пробы, отобранной от партии в соответствии с 7.2. Длина образца lt должна быть в пределах 7dn ≤ lt ≤ 8dn, концы образца должны быть перпендикулярны к оси испытуемой трубы. Наружная и внутренняя поверхности образца в рабочей зоне не должны обрабатываться, надрезаться или подвергаться какому-либо воздействию. Длина пробы должна быть достаточной для получения результатов по ДД.4.4.

Если в течение испытания имеются трудности при инициировании достаточной трещины (ДД.4.4), на внутреннюю поверхность испытуемого образца может быть нанесен надрез лезвием глубиной не менее 1 мм в осевом направлении вдоль зоны инициирования. Надрез должен быть расположен под местом удара и не должен распространяться в рабочую зону.

Д.Д.3.2 Кондиционирование

Испытуемый образец кондиционируют при температуре от минус 3,8 °С до минус 1,0 °С с циркуляцией жидкой или воздушной среды при номинальной толщине испытуемой трубы, мм:

еn < 8 . . . . . . . . . . . . . . . . . . . . . . . . . . . . в течение (3 ± 0,25) ч

8 ≤ еn < 16 . . . . . . . . . . . . . . . . . . . . . . . . . . . » (6 ± 0,5) ч