МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО СТРОИТЕЛЬСТВУ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Ведомственные строительные нормы

СТРОИТЕЛЬСТВО И

ПРОЕКТИРОВАНИЕ

ТРУБОПРОВОДОВ ИЗ ПЛАСТМАССОВЫХ ТРУБ

ВСН 003-88

Миннефтегазстрой

Москва 1990

Содержание

РАЗРАБОТАНЫ Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов (ВНИИСТ) Миннефтегазстроя -

К.И. Зайцев - руководитель темы - канд. техн. наук;

Я.З. Скоморбвский - ответственный исполнитель, канд. техн. наук;

Б.Ф. Виндт - ответственный исполнитель, канд. техн. наук;

В.В. Рождественский - ответственный исполнитель, канд. техн. наук;

Р.Д. Габелая - ответственный исполнитель, канд. техн. наук.

С.В. Головин - ответственный исполнитель, канд. техн. наук.

В.Г. Саливерстов - исполнитель, инженер;

А.Б. Штейман - исполнитель, инженер;

Е.А. Аникин – исполнитель, канд. техн. наук;

Е.М. Климовский - исполнитель, канд. техн. наук;

И.В. Сбарский - исполнитель, канд. техн. наук;

И.А. Борисенков - исполнитель, канд. техн. наук;

В.Ф. Николенко - исполнитель, канд. техн. наук;

М. Ф. Раева - исполнитель, ст. техник;

Х. К. Мухаметдинов - исполнитель, инженер;

Н. Л. Сергеева - исполнитель, инженер.

ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов (ВНИИСТ)

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным техническим управлением Миннефтегазстроя -

А. А. Шишов - начальник отдела.

С введением в действие настоящих Ведомственных строительных норм утрачивают силу:

ВСН 190-85______

Миннефтегазстрой «Технология сварочно-монтажных работ при сооружении полиэтиленовых трубопроводов на нефтепромыслах», ОСТ 102-52-80 «Сварка пластмасс контактная тепловая. Термины и определения», ОСТ 102-47-78 . «Сварка контактная тепловая армированных пленок. Швы сварных соединений; Основные типы и конструктивные элементы».

СОГЛАСОВАНЫ:

Главгосгазнадзор СССР - 28 декабря 1987 г., № 24-3-4/531

Мингазпром 29 октября 1987 г., № 08-14-13/857

Миннефтепром 22 марта 1988 г., № ЩД-286

Главвостоктрубопроводстрой 31 августа 1987 г:, № 06/4690

Главнефтегазпромстрой 19 октября 1987 г., № 11-16.1/2942

Главинтернефтегазстрой 24 ноября 1987 г., № 18-03/1673

|

Министерство строительства предприятий нефтяной и газовой промышленности (Миннефтегазстрой) |

Ведомственные строительные нормы |

ВСН 003-88 |

|

Строительство и проектирование трубопроводов из пластмассовых труб |

Взамен |

Настоящие (Ведомственные строительные нормы распространяются на проектирование и строительство новых и реконструируемых внутри- и межплощадочных трубопроводов* нефтяных и газовых промыслов и трубопроводов - ответвлений к отдельным потребителям, сооружаемых из пластмассовых труб, изготовленных ив полиэтилена низкого давления (ПНД), полиэтилена высокого давления (ПВД), полипропилена (ПП) и непластифицированного поливинилхлорида (ПНХ) с условным диаметром от 50 до 600 мм включительно при избыточном давлении среды, не более 1 МПа (10 кгс/см2) для транспортировки нефти, природного газа, попутного газа, стабильного конденсата, воды, водных растворов, ингибитора.

* В тексте ВСН далее, за исключением оговоренных случаев, вместо слов «трубопровод (ы) из пластмассовых труб», «пластмассовый (е) трубопровод (ы)» употребляется слово «трубопровод (ы)».

Пластмассовые трубы можно применять для сооружения подземных нефтегазосборных трубопроводов (в том числе выкидных) подземных газопроводов от пунктов сбора или дожимных насосных станций до центральных пунктов сбора или потребителей газа; подземных систем поддержания пластового давления и утилизации сточных вод с учетом ограничений ВНТП 3-85 Миннефтепрома; подземных внутриплощадочных и внеплощадочных сетей хозяйственно-питьевого, производственного водоснабжения и битовой канализации; технологических трубопроводов реагентных установок, входящих в состав очистных сооружений водоснабжения и канализации с учетом требований СНиП 2.04.03-85.

|

Внесена Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов (ВНИИСТ) Миннефтегазстроя |

Утверждена

приказом Миннефтегазстроя |

Срок введения в

действие |

ВСН не распространяются на трубопроводы, прокладываемые: на территориях населенных пунктов; в помещениях промышленных и других предприятий; по железнодорожным, автомобильным и пешеходным мостам; в зонах вечномерзлых грунтов, просадочных грунтов, оползневых участков и на подрабатываемых территориях, в районах, подверженных сейсмическим воздействиям с сейсмичностью 6 и выше баллов; на участках переходов через водные преграды (за исключением обводненных и заболоченных участков трассы). ВСН также не распространяются на трубопроводы, проложенные в среде с температурой, выходящей за пределы допускаемого для труб интервала, в среде, к которой материал труб химически не стоек; на трубопроводы, транспортирующие среду; с температурой, выходящей за пределы допускаемого для труб интервала, содержащую абразивные фракции, вещества, к которым материал труб химически не отсек, вредные вещества I класса опасности и сжиженные углеводородные газы.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При проектировании трубопроводов следует учитывать ряд характеристик пластмассовых труб по сравнению с традиционно применяемыми металлическими, а именно: их высокую коррозионную стойкость к подавляющему большинству транспортируемых и грунтовых сред при отсутствии необходимости их дополнительной антикоррозионной защиты; значительно меньшую массу, облегчающую и упрощающую подъемно-транспортные и монтажно-строительные работы; большую гибкость труб, позволяющую уменьшить число гнутых вставок; гладкость их внутренней поверхности, уменьшающую гидравлическое сопротивление потоку.

Одновременно следует учитывать ряд ограничений на применение пластмассовых труб, определяемых свойствами пластмасс.

1.2. Температура среды, поступающей в трубопровод, должна позволять ее транспортировку по параметру вязкости.

Температура трубопровода должна отвечать требованиям к прочности, устойчивости, деформативности и надежности. Должна обеспечиваться химическая стойкость материала трубы в условиях эксплуатации трубопровода.

1.3. Транспортируемые среды и конструкция трубопровода должны исключать возможность закупорки трубопровода в виде загрязнения или кристаллизации.

1.4. Коррозионное воздействие транспортируемого продукта или внешней среды на металлические элемента-трубопровода должно предотвращаться активными или пассивными методами защиты.

1.5. Трубопроводы следует прокладывать преимущественно подземно (подземная прокладка). Другие виды прокладки трубопроводов - по поверхности земли в насыпи (наземная прокладка) или на опорах (надземная прокладка) - допускаются при технической необходимости и соответствующих обоснованиях. Следует предусматривать мероприятия, обеспечивающие их надежную и безопасную эксплуатацию.

1.6. Прокладка трубопроводов должна, как правило, осуществляться по принципу коридорной прокладки, параллельно другим действующим или проектируемым трубопроводам, транспортирующим таков же продукт.

Возможность параллельной прокладки трубопроводов, транспортирующих равные продукты, должна подтверждаться технико-экономическим обоснованием при обеспечении надежности эксплуатации.

1.7. Должны быть предусмотрены нормальные условия эксплуатации трубопроводов и исключение возможности их повреждения путем достаточного заглубления, установления охранных зон, соответствующей прокладки других коммуникаций, регламентации проведения каких-либо работ вблизи трубопроводов.

1.8. Проектирование трубопроводов должно соответствовать требованиям СН 550-82.

Проектирование и монтаж сетей водоснабжения и канализации из пластмассовых труб ведется по требованиям СН 478-80.

1.9. При выполнении строительно-монтажных работ следует соблюдать требования по защите природной среды, сохранения ее устойчивого экологического равновесия и условий землепользования, установленные законодательством. Строительная организация, выполняющая прокладку трубопроводов, несет ответственность за соблюдение проектных решений, в том числе связанных с охраной окружающей природной среды.

2. СОСТАВ ТРУБОПРОВОДА. КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ И ИХ УЧАСТКОВ

2.1. В состав трубопровода входят:

собственно трубопровод (его линейная часть) с ответвлениями;

запорная и другая арматура;

опорные, компенсирующие, закреплявшие и балластирующие конструкции;

узлы пуска и приема очистных устройств;

установки защиты металлических элементов от коррозии;

линии и сооружения технологической связи, сродства телемеханики, линии электропередач для питания освещения, дистанционного управления арматурой и установок;

противопожарные средства;

защитные сооружения трубопроводов;

технологические емкости;

сооружения службы эксплуатации трубопроводов;

вдольтрассовые дороги, площадки и подъезды к ним;

опознавательные и сигнальные знаки, указатели.

2.2. Трубопроводы и их участки подразделяются на группы и категории в зависимости от физико-химических свойств транспортируемых сред по классификации СН 550-82.

2.3. Категории отдельных участков трубопроводов, аварийное повреждение которых может вызвать перебои в подаче продукта потребителям, нарушить непрерывный технологический процесс, а также вызвать загрязнение окружающей среды, при соответствующем обосновании допускается повышать на одну категорию.

3. ОСНОВНЫЕ ТРЕБОВАНИЯ К ТРАССЕ ТРУБОПРОВОДА

3.1. При выборе трассы трубопровода необходимо исходить из оценки оптимальности сравниваемых вариантов, учитывая приведенные затраты на строительство, обслуживание, ремонты, стоимость мероприятий по охране окружающей среды, материалоемкость и т.п. Проектирование должно вестись в расчете на получение максимального народнохозяйственного эффекта.

3.2. Трассу трубопровода следует назначать преимущественно по землям, не предназначенным для сельскохозяйственного использования, или по сельскохозяйственным угодьям наименьшей производительности, а при пересечении лесных участков - по площадям с меньшим лесным покровом или с наименее ценными породами деревьев.

3.3. Необходимо предусматривать использование существующих дорог для строительства и эксплуатации.

3.4. При выборе трассы необходимо учитывать перспективное развитие районов вдоль трассы на время напеченной эксплуатации трубопровода.

3.5. Прокладка трубопровода не допускается в одной траншее с электрическими и телефонными кабелями (кроме совмещения кабеля технологической связи данного трубопровода на переходе через железные и автомобильные дороги в одном футляре).

3.6.

Расстояния от оси подземных и наземных (в насыпи) трубопроводов до различных

объектов принимаются в соответствии с требованиями ![]() и

и ![]() , руководствуясь величиной диаметра трубопровода и

соответствующим давлением.

, руководствуясь величиной диаметра трубопровода и

соответствующим давлением.

4. ОБЩИЕ КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К ТРУБОПРОВОДАМ

4.1. В трубопроводах должны применяться трубы, изготовленные методом непрерывной шнековой экструзии, следующих типов: легкий (Л), среднелегкий (СЛ), средний (С), тяжелый (Т) и особо тяжелый (ОТ).

4.2. Диаметр трубопровода определяется расчетом в соответствии с нормами технологического проектирования и сортаментом труб, выпускаемых промышленностью.

4.3. Применение труб в зависимости от материала, его химической стойкости в условиях эксплуатации и температуры транспортируемой среды, определяется требованиями СН 550-82;

4.4. Ограничение рабочего давления в трубопроводе определяется по требованиям СН 550-82 в зависимости от типа трубы, выбранной по п. 4.3, проектного срока службы трубопровода, способа соединения труб и о учетом коэффициента условий работы.

4.5. Применяемые в неразъемных соединениях соединительные детали трубопровода должны быть из того же материала, что и трубы.

4.6. Изготовление фасонных частей допускается формованием, литьем под давлением или сваркой в заводских условиях в соответствии с требованиями нормативных документов.

4.7. Допускается применение в разъемных соединениях металлических фасонных частей и других элементов трубопроводов, изготовленных в соответствии с требованиями нормативных документов.

4.8. Выбор труб и фасонных частей должен базироваться на данных о номенклатуре, обеспеченной выпуском в соответствии с действующей нормативно-технической документацией по материально-техническому снабжению.

4.9. Разъемные фланцевые соединения должны располагаться в колодцах, наземных вентилируемых киосках или оградах из несгораемых материалов. При прокладке трубопровода на сплошном основании в местах фланцевых соединений должны предусматриваться разрывы (окна) сплошного основания.

4.10. Допустимые радиусы поворотов трубопровода определяются расчетом из условий прочности и устойчивости трубопровода, а также с учетом обеспечения прохождения очистных устройств.

4.11. В узлах ответвления трубопроводов должно быть исключено попадание очистного устройства в ответвление.

4.12. Проходные сечения арматуры должны обеспечивать прохождение очистных устройств.

4.13. Для уменьшения продольных перемещений трубопровода возможна установка компенсаторов-упоров или упоров.

4.14. Для обеспечения устойчивости положения трубопроводов в грунтах с низкой защемляющей способностью и на обводненных участках необходимо предусматривать установку балластирующих грузов или других закрепляющих трубопровод конструкций.

4.15. Укладку трубопроводов в грунт проектируют преимущественно по рельефу трассы.

4.16. Заглубление трубопровода определяет до верха трубы или балластирующей конструкции, и назначают с учетом условий сохранности трубопровода от повреждений, а также с учетом обеспечения теплового режима для самого трубопровода и среды транспортировки в зависимости от климатического воздействия.

Минимальное заглубление следует принимать 0,8 м, а на участках болот, подлежащих осушению, - 1,1 м, в песчаных барханах, считая от нижних отметок межбарханных оснований, и на пахотных, а также на орошаемых землях - 1,0 м, в скальных грунтах при отсутствии проезда автотранспорта и сельхозмашин - 0,6 м.

Заглубление трубопроводов при положительном перепаде температур должно быть проверено расчетом на продольную устойчивость трубопровода под воздействием сжимающих температурных напряжений.

4.17. Ширину траншеи по низу на прямолинейных участках принимают на 0,3 м больше условного диаметра трубопровода с учетом (в сторону увеличения) ширины режущей части рабочего органа землеройной машины. Уширение траншеи на участке горизонтального поворота определяется проектом в зависимости от угла поворота.

Поперечный профиль траншеи определяется устойчивостью откосов и способом производства работ.

При балластировке трубопроводов грузами ширина траншеи должна быть такой, чтобы обеспечить расстояние между грузом и стенкой траншеи не менее 0,2 м.

4.18. Наземная (в насыпи) укладка трубопровода допускается на участке трассы с резко пересеченным рельефом местности, а также в заболоченных местах при технико-экономическом обосновании.

4.19. Расстояние (в свету) между взаимно пересекающимися трубопроводами должно быть не менее 0,35 м. Углы между соями трубопровода или дороги при их пересечении трубопроводом должны быть не менее 60°.

Пересечения

между трубопроводами и другими инженерными сетями (водопровод, канализация,

кабели и др.) должны проектироваться в соответствии с требованиями ![]() и

и ![]() .

.

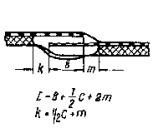

4.20. Участок

перехода трубопровода через железную или автомобильную дорогу должен быть

заключен в металлический кожух с вытяжной свечой на газопроводе и сточным

отводом на нефтепроводе и нефтепродуктопроводе в соответствии с требованиями ![]() и

и ![]() .

.

4.21. Надземная прокладка трубопровода допускается как исключение (при соответствующем обосновании) и требует специальных конструктивных решений в соответствии с требованиями СН 550-82.

4.22. При переходах через болота III типа протяженностью 500 м и более допускается (при технико-экономическом обосновании) прокладка резервной нитки.

4.23. При укладке трубопровода в скальный грунт, а также в грунт, содержащий скальные и галечные включения, необходимо предусмотреть грунтовую подсыпку под трубопроводам толщиной не менее 0,15 и над выступами траншеи. Засыпка трубопровода грунтом, содержащим твердые включения и частицы размером более 30 мм, недопустима без предварительной обваловки трубопровода подсыпкой толщиной не менее 0,2 м.

4.24.

Размещение запорной и другой арматуры на трубопроводе производится с учетом

требований ![]() и

и

![]() .

.

4.25. Трубопровод должен быть обеспечен защитой от статического электричества в соответствии с требованиями СН 550-82.

4.26. Неразъемные соединения труб и соединительных деталей из ПНД, ПВД и ПП должны выполняться сваркой. Такие же соединения для ПВХ выполняют склеиванием или на уплотнительных кольцах при достаточном обосновании и гарантированной стойкости клеев и материала колец к воздействию транспортируемой среды к нагрузкам.

4.27. Разъемные соединения труб выполняются с помощью фланцев.

4.28. Конструкции из пленок изготавливаются в соответствия с данными приложения 4.

5. РАСЧЕТ ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ, УСТОЙЧИВОСТЬ И ДЕФОРМАТИВНОСТЬ

5.1. При расчете должны быть определены толщина стенки трубопровода, проверены прочностью устойчивость подземных и надземных участков трубопроводов, проведены расчеты компенсаторов температурных деформаций, проверены прочность, устойчивость и деформативность сечений подземных трубопроводов. При расчете следует определить все необходимые исходные и промежуточные величины.

5.2. Расчет трубопроводов по п. 5.1 должен производиться в соответствии с методикой и исходными данными, наложенными в СН 550-82 с учетом условий работы трубопровода, способа соединений труб (деталей) и химической стойкости труб.

6. МАТЕРИАЛЫ И ИЗДЕРЖКИ

6.1. Трубы, соединительные детали и технические изделия должны соответствовать требованиям стандартов и технических условий, утвержденных в установленном порядке.

6.2. Трубы из ПНД, ПВД, ПП и ПВХ. предназначенные для строительства напорных трубопроводов, должны быть изготовлены методом экструзии: по ГОСТ 18599-83* - трубы из ПНД и ПВД; ТУ 6-19-352-87 - трубы из ПНД; ТУ 38-102-100-76 - трубы из ПП; ТУ 6-19-231-87 - трубы из ПВХ (без раструбов, с раструбами для клеевых соединений, с раструбами для соединений на уплотнительных кольцах).

6.3.Соединительные детали из ПНД для напорных трубопроводов из ПНД (тройники, угольники или отводы, переходы, втулки под фланцы, изготавливаемые методом литья под давлением, прессования и намотки) должны соответствовать требованиям ОСТ 6-19-517-85, ТУ 6-19-359-87.

6.4. Детали, изготовленные из трубных заготовок методом сварки (в том числе с дополнительным усилием стеклопластиком) и гнутья, должны соответствовать требованиям ТУ 6-19-218-86.

6.5. Соединительные детали из ПВД для напорных трубопроводов из ПВД (муфты, угольники, тройники, втулки под фланцы, переходы, тройники переходные, угольники с крепежными фланцами, втулки для штуцерных и дюритовых соединений), изготовляемые методом литья под давлением, должны соответствовать требованиям ОСТ 6-05-367-74.

6.6. Соединительные детали из ПП для напорных трубопроводов из ПП (отводы, тройники, переходы и втулки под фланцы), изготовляемые методом сварки, гнутья и формования, должны отвечать требованиям ОСТ 36-55-81 и ОСТ 36-56-81.

6.7. Допускается для трубопроводов из ПНД и ПВД применять детали, изготовленные по ОСТ 36-55-81 и ОСТ 36-56-81.

6.8. Соединительные детали из ПВХ для напорных трубопроводов из ПВХ при соединении склеиванием (угольники, тройники, муфты, переходы, втулки под фланцы) должны соответствовать ОСТ 6-19-518-85, при соединении на резиновых уплотнительных кольцах (тройники, переходы и муфты) - ТУ 6-19-223-85.

6.9. Отводы чугунные из ПВХ для трубопроводов из ПВХ, присоединяемые склеиванием или на резиновых уплотнительных кольцах, должны соответствовать ТУ 6-19-221-85.

6.10. Чугунные соединительные детали (тройники, переходы и патрубки-фланцы), применяемые для напорных трубопроводов из ПВХ, должны соответствовать стандарту ФРГ DIN 16451.

6.11. Резиновые уплотнительные кольца для раструбных соединений трубопроводов из ПВХ должны быть изготовлены по ТУ 38-105-895-79.

6.12. Клей, предназначенный для склеивания труб и деталей из ПВХ марки ГИПК-127, должен соответствовать требованиям ТУ 6-05-251-95-79.

6.13. При выборе материала и сортамента труб и соединительных деталей рекомендуется использовать каталог «Трубы и соединительные детали из термопластов» (Черкассы, НИИТЭХИМ,1985).

6.14. Металлические свободные (накидные) фланцы для трубопроводов должны быть изготовлены в соответствии с требованиями СН 550-82.

7. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

7.1. Общие принципы организации строительства

7.1.1. Организация строительно-монтажных работ по строительству линейной части трубопроводов должна предусматривать поточный метод осуществления технологических операций. Процесс строительства включает: подготовительные, земляные и погрузочно-разгрузочные работы, работы по транспортировке и складированию труб и изделий, сварочно-монтажные работы; работы по монтажу средств защиты от коррозии и статического электричества; работы по укладке трубопровода и его закреплению; очистку полости и испытания трубопровода, рекультивацию земель.

7.1.2. Сооружение трубопроводов на поливных землях должно выполняться в наиболее благоприятный (как правило, в навигационный) период года. При этом их балластировка и закрепление на проектных отметках должны выполняться по аналогии с работами на участках с обводненными грунтами.

7.1.3. Все работники (ИТР и рабочие), занятые на строительстве трубопроводов, должны быть ознакомлены со спецификой работ, в частности с технологическими особенностями труб и деталей на пластмасс.

Все рабочие до начала работ должны пройти вводный инструктаж по охране труда, на рабочем месте - по технике безопасности, вновь поступившие рабочие - техническую учебу.

7.1.4. Для строительства трубопроводов из пластмассовых труб организуются специализированные трубопроводостроительные потоки. Каждый поток должен состоять из следующих бригад: бригада подготовительных и земляных работ, бригада транспортных работ, бригада сварочно-укладочных работ, бригада завершающих работ.

7.1.5. При выполнении строительно-монтажных работ необходимо тщательно учитывать специфические особенности пластмассовых труб (по сравнению со стальными) и не допускать воздействия на них чрезмерных силовых нагрузок, длительного теплового влияния и солнечной радиации, низких температур (особенно в период монтажа), химически активных веществ, а также механических повреждений. Все строительные машины должны быть подготовлены к работе путем установки на них защитных приспособлений в виде эластичных прокладок, обшивок, бандажей, вкладышей.

7.1.6.

Точность измерений и контроля параметров по всем видам строительно-монтажных

работ, а также класс точности средств измерения для контроля следует определять

по![]() .

.

7.2. Подготовительные работы

7.2.1. При

выполнении подготовительных работ необходимо соблюдать требования ![]() ,

а также положения, изложенные в настоящих ВСН.

,

а также положения, изложенные в настоящих ВСН.

7.2.2.

Сооружение временных дорог осуществляется в соответствии с требованиями ![]() .

.

7.2.3. Ширина строительной полосы принимается такой же, как для стальных трубопроводов.

7.2.4. Геодезическую разбивку трассы в горизонтальной и вертикальной плоскостях необходимо выполнять в соответствии с параметрами естественных прогибов трубопровода на отдельных участках, строго соблюдая при этом проектные отметки оси трассы.

7.2.5. Одновременно с подготовительными работами на трассе и на специальных площадках должны быть проведены следующие мероприятия:

уточнены места расположения подземных сооружений, пересекаемых трассой строящегося трубопровода, или расположенных в непосредственной близости от строящегося трубопровода;

выбраны и подготовлены места для складирования труб и материалов для размещения временных сооружений;

завезены и разложены на трассе трубы.

7.2.6. В зависимости от принятой технологии и организации работ в подготовительный период могут выполняться сварка отдельных труб в секции (на трубосварочных базах) и секций в плети необходимой длины (на монтажных площадках и на отдельных участках трассы) и укрупнительная сборка крановых узлов.

7.3. Земляные работы.

7.3.1.

Способы производства земляных работ при строительстве трубопроводов должны

определяться проектом и выполняться в соответствии с требованиями СНиП III 42-80; СНиП

3.02.01-87; ![]() и

и ![]() .

.

7.3.2. При прокладке трубопроводов диаметром до 530 мм ширина траншеи по дну на прямолинейных участках трассы без пригрузов должна определяться шириной режущей части рабочего органа землеройной машины.

7.3.3. Профиль дна траншеи должен быть выполнен таким образом, чтобы уложенный трубопровод по всей длине нижней образующей соприкасался с дном, а на участках поворота трассы трубопровод располагался на дне траншеи по линии изгиба. Для обеспечения указанного условия дно траншеи должно быть спланировано, а в скальных грунтах и при наличии твердых включений, превышающих 25 мм в поперечнике, иметь подсыпку из мягкого грунта толщиной не менее 20 см.

7.3.4. На участках с кривыми вставками трубопровода, с грунтами до У категории включительно, на участках с сильно пересеченной или выраженной холмистой местностью, а мерзлых грунтах, а также на обводненных участках, где невозможно использование роторных экскаваторов, разработку траншей осуществляют одноковшовыми экскаваторами.

При разработке траншей в сильно обводненных, сыпучих и неустойчивых грунтах целесообразно использовать те же одноковшовые экскаваторы, но оборудованные драглайном.

7.3.5. Разработку траншей большой глубины и ширины, а также их разработку в мерзлых грунтах выполняют поточно-расчлененным методом с использованием роторного, одноковшового экскаватора или другой соответствующей землеройной техникой.

7.3.6. Разработку траншей всех размеров в скальных грунтах осуществляют одноковшовым экскаватором после предварительного рыхления скального грунта буровзрывник способом.

7.3.7. Для бурения шпуров (скважин) используют буровую машину типа БМ-254.

7.3.8. При разработке траншей на болотах с несущей способностью грунта 0,2 кгс/см2 и более используют одноковшовые экскаваторы на болотном ходу. На болотах с меньшей несущей способностью разработку траншей осуществляют одноковшовым экскаватором, установленным на понтоне или пеноволокуше.

7.3.9. Устройство траншей в условиях пустынь, осуществляется после срезки барханов в соответствии с проектом.

7.3.10. Траншеи в плотных и влажных песках следует разрабатывать лотковым способом одним или группой бульдозеров, или соответствующей землеройной техникой с перемещением грунта в отвал.

7.3.11. Способ разработки траншей двумя бульдозерами с продольно-поперечной схемой передвижения применяется до вывозки труб на трассу, а лотковый - при наличии труб на бровке траншеи.

7.3.12. При разработке траншеи на пересечениях арыков оставляются перемычки, которые разрабатываются непосредственно во время укладки трубопровода с устройством водопропуска через траншею во избежание перерывов в поливе полей.

7.3.13. В районах песчаных пустынь во избежание выдувания и заноса траншеи песком технологический задел траншеи должен быть минимальным, не более суточной производительности колонны, а темп работ по рытью траншеи строго увязан с темпом укладочных работ.

7.3.14. Засылка уложенного трубопровода производится перед его испытанием на прочность и герметичность.

Для уменьшения температурных напряжений в трубопроводе при температуре окружающей среды более +10 °С следует предусматривать засыпку трубопровода в наиболее холодное время суток, заполнение трубопровода или орошение его наружной поверхности холодной водой - непосредственно перед засыпкой.

7.3.15. Для предохранения трубопровода от повреждения при засыпке его слежавшимся грунтом или грунтом с включением камней следует поверх трубы сооружать присыпку толщиной не менее 20 см из мягкого вскрышного или привозного грунта над верхней образующей трубы. Эти работы выполняют одноковшовыми экскаваторами, бульдозерами, роторными траншеезасыпателями.

Грунт, предназначенный для присыпки, не должен содержать частицы размером более 30 мм в поперечнике. В случае, если грунт из отвала не удовлетворяет этому требованию, его необходимо просеять или использовать привозной грунт. После присылки трубопровода следует произвести уплотнение грунта в пазухах траншеи. Трамбовать грунт непосредственно над трубопроводом запрещается.

7.3.16. Вслед за присыпкой осуществляют окончательную засылку трубопровода, которая производится бульдозерами, одноковшовыми экскаваторами или роторными траншеезасыпателями.

7.3.17. Перед засыпкой трубопровода по его верхней образующей укладывают изолированный провод (стальной, медный или алюминиевый) для облегчения последующего определения точного местоположения трубопровода с помощью электромагнитных искателей.

7.3.18. После завершения засылки траншей должны быть составлены исполнительные чертежи с привязкой к стационарным геодезическим знакам и к постоянным объектам для определения точного местоположения трубопровода на местности.

При многониточной прокладке в общей траншее трубопроводов до засыпки необходимо обеспечить проектное расстояние между трубопроводами путем прерывистой присылки одноковшовыми экскаваторами или установкой распорок между трубопроводами.

7.4. Транспортировка, погрузочно-разгрузочные работы, складирование труб и деталей.

7.4.1. Разработка транспортных схем, выбор средств для перевозки труб и решение других вопросов, касающихся организации работ по доставке труб и деталей к месту строительства, производится на стадии составления проекта организации строительства (ПОС) и уточняется при разработке проекта производства работ (ППР).

7.4.2. Приемка труб грузополучателем производится в соответствии с требованиями

ВСН 219-87

Миннефтегазстрой.

Каждая партия труб и соединительных деталей должна быть снабжена документом (сертификатом) завода-изготовителя (или копией, заверенной владельцем сертификата), подтверждающим соответствие требованиям стандартов или технических условий.

Упаковка труб при поставке с завода-изготовителя должна отвечать требованиям стандартов или технических условий на изделие.

Трубы, выпускаемые в прямых отрезках номинальной длиной 6, 8, 10 и 12 м, должны быть связаны в пакеты. Трубы из ПНД и ПВД диаметром до 160 мм включительно могут поставляться в бухтах или на катушках.

Соединительные детали поставляются в транспортной таре. При получении деталей с завода-изготовителя требуется упаковка деталей в металлическую, деревянную, пластмассовую или картонную тару, обеспечивающую их сохранность.

7.4.3. Перевозку труб длиной до 6 м в зависимости от дорожных условий следует осуществлять колесными или гусеничными транспортными средствами: бортовыми автомобилями с бортовыми прицепами, трубоплетевозами, седельными тягачами с полуприцепами, колесными тракторами с полуприцепами и др. При длине труб до 12 м следует применять специальные прицепы.

7.4.4. Во избежание повреждения труб при их транспортировке о металлические и другие твердые предметы нижний ряд труб следует располагать на деревянных подкладках, укрепленных на платформе транспортного средства. Укладывать трубы следует так, чтобы в нижнем ряду они располагались вплотную одна к другой, а в последующих рядах - в гнездах, образуемых нижележащими трубами.

Число рядов должно соответствовать данным табл. 1.

Таблица 1

|

Диаметр трубы, мм |

630 560 |

500 |

400 355 450 |

315 |

280 |

250 |

225 |

200 |

180 |

160 |

Менее 160 |

|

Число рядов (не более) |

3 |

4 |

5 6 |

7 |

8 |

9 |

10 |

11 |

12 |

14 |

Высота штабеля труб не более 2 м |

7.4.5. Во избежание перемещений труб при перевозке их необходимо закреплять на транспортных средствах.

7.4.6. Длина свешивающихся с кузова автомобиля или прицепа концов труб не должка превышать для труб диаметром: до 110 мм - 1,0 м; свыше 110 мм - 1,5 м.

7.4.7. На внутрибазовых складских площадках для проведения погрузочно-разгрузочных работ следует использовать вилочные автопогрузчики.

7.4.8. Для погрузочно-разгрузочных работ в трассовых условиях используют трубоукладчики с моментом устойчивости 160 кНм и выше.

7.4.9. При выполнении подъемно-транспортных операций на прирельсовых площадках на территории складских площадок и на трассе с помощью грузоподъемных механизмов следует применять мягкие стропы из пенькового каната (ГОСТ 483-75*), мягкие полотенца ПМ 321, ПК 523, ПМ 823, торцевые захваты типа ЗТ-822, кольцевые стропы типа СК-21, СК-54 и траверсы типа ТР-61.

7.4.10. При погрузке и разгрузке не допускается сбрасывать трубы и соединительные детали с транспортных средств и перемещать их волоком.

7.4.11. Погрузочно-разгрузочные работы с трубами из ПНД и ПВД и их перевозку следует производить при температуре окружающего воздуха не ниже минус 20 °С, с трубами из ПП и ПВХ - не ниже минус 10 °С. Соединительные детали, упакованные в тару, можно грузить и транспортировать при любой температуре.

7.4.12. Трубы и соединительные детали хранят в постоянных или временных складских помещениях или под навесами при температуре окружающего воздуха от минус 50 до +50 °С в условиях, исключающих их деформирование, попадание прямых солнечных лучей, масел и смазок и не ближе 1 м от нагревательных приборов.

Трубы хранят в горизонтальном положении на стеллажах со сплошным и ровным настилом; соединительные детали - упакованными в тару или без упаковки - на стеллажах.

Допускается в период монтажа хранить трубы и детали на спланированной площадке с «постелью» из мягкого грунта с навесом или укрытием для защиты от солнечных лучей. При этом детали должны быть обязательно упакованы в тару.

7.4.13. Высота штабеля труб при складировании регламентируется по ГОСТ 18599-83*.

Для предохранения штабелей труб от раскатывания крайние трубы необходимо подклинивать. С этой же целью можно использовать и другие средства (упоры-ограждения, сборно-разборные стеллажи и т.п.).

7.4.14. Трубы при складировании укладывают:

в «седло» - при диаметре труб 400 мм и более;

в «седло» дли послойно с прокладками между ярусами - при укладке пакетов труб диаметром менее 400 мм.

Трубы и соединительные детали должны храниться отдельно по партиям, сортаменту, виду материала. Запрещается при хранении смешивать трубы из ПНД и ПВД.

На окладе хранения полиэтиленовых труб и деталей запрещается проведение газоэлектрооварочных и других огневых работ.

7.4.15. По истечении гарантийного срока хранения перед использованием трубы и соединительные детали должны быть проверены в соответствии с действующими нормативными документами (см. п. 6).

7.5. Соединение труб и монтаж трубопровода

Терминология в области сварки приведена в приложении 3.

К производству сварочно-монтажных работ при сооружении пластмассовых трубопроводов допускаются лица, прошедшие обучение, имеющие соответствующие удостоверения и выполнившие сварку допускных соединений, предусмотренных разд. 7.5.1.

7.5.1.Квалифкационные испытания сварщиков

7.5.1.1. Сварщики, допущенные к сварочно-монтажным работам при сооружении полиэтиленовых трубопроводов, обязаны руководствоваться в работе положениями пп. 7 и 8 настоящего документа.

7.5.1.2. Независимо от наличия удостоверения на право производства работ сварщик должен сварить в соответствии с настоящими ВСН допускные соединения (стыковое - при сварке труб из ПНД и ПП, стыковое и раструбное - при сварке труб из ПВД) в следующих случаях: когда приступает впервые к сверке полиэтиленовых трубопроводов или имел перерыв к сверке полиэтиленовых трубопроводов или имел перерыв в работе более 3 мес., выполняет сварку труб и деталей из новых марок пластмасс, использует новые типы сварочного оборудования и когда применяет новый метод сварки.

7.5.1.3. Допускные соединения должны быть подвергнуты:

а) визуальному контролю и измерительному контролю геометрических параметров в соответствии с требованиями пп. 7.5.7.6. - 7.5.7.8;

б) механическим испытаниям по пп. 7.5.1.6 - 7.5.1.13.

7.5.1.4. Если в результате визуального и измерительного контроля сварные соединения не удовлетворяют установленным требованиям, то выполняют повторную сварку и контроль двух других допускных соединений. Если при повтором контроле получены неудовлетворительные результаты хотя бы по одному из соединений, то сварщик признается не выдержавшим испытания.

7.5.1.5. Отбор образцов для механических испытаний осуществляется после того, как получены положительные результаты контроля по п. 7.5.1.3, а.

Испытание сварных образцов производят не ранее чем через 24 ч после сварки.

7.5.1.6. При механических испытаниях сварных стыковых соединений следует определить прочность при разрыве соединения и предел текучести материала трубы, а при испытаниях раструбных соединений - прочность при сдвиге соединения.

7.5.1.7. Испытание стыковых соединений производят на растяжение:

а) на трубчатых образцах длиной 235 ± 1 мм при наружном диаметре труб до 50 мм;

б) на линейных образцах типа 2 (ГОСТ 11262-80*) для труб с наружным диаметром 50 мм и более при толщине стенки до 10 мм;

в) на линейных образцах (рис. 1) для труб с толщиной стенки более 10 мм, размеры которых должны соответствовать приведенным в табл. 2.

У всех образцов сварной шов должен быть расположен посередине рабочей части.

7.5.1.8. Испытанию на растяжение подвергают один трубчатый образец или пять линейных образцов, вырезанных из одного стыка.

Рис.1. Образец для испытания сварных стыковых соединений на растяжение

Таблица 2

|

Толщина стенки трубы S, мм |

размеры образца, мм |

|

|||

|

B |

b |

L |

l |

r |

|

|

От 10 до 20 |

40±0,5 |

20±0,1 |

170±5 |

115±5 |

60±1 |

|

От 20 до 40 |

60±0,5 |

40±0,1 |

300±5 |

200±5 |

60±1 |

|

Свыше 40 |

80±0,5 |

60±0,1 |

300±5 |

200±5 |

60±1 |

7.5.1.9. Образцы следует вырезать из участков, равномерно расположенных по всему периметру сварного стыка, путем распиловки стыка на полосы с последующим их фрезерованием. Допускается при толщине стенки трубы до 10 мм образцы вырубать штампом - просечкой. Ось образца должна быть направлена вдоль оси трубы. Грат со сварного шва не снимают.

7.5.1.10. Испытание на растяжение следует производить на разрывных машинах, обеспечивающих измерение нагрузки с погрешностью не более 1% от измеряемой величины.

Скорость раздвижения зажимов испытательной машины должна составлять 50 мм/мин при испытании образцов из ПНД, 100 мм/мин - при испытании образцов из ПВД.

Обработку результатов испытания следует производить в соответствии с требованиями ГОСТ 11262-80* и ГОСТ 14359-69.

7.5.1.11. Качество сварных стыковых соединений следует считать удовлетворительным, если все испытанные образцы разрушились вне шва (вне плоскости сварки) или если коэффициент прочности сварного соединения составил не менее 0,9.

Коэффициент прочности сварного соединения Кс определяется по формуле

![]()

(1)

(1)

где ![]() -

прочность при разрыве стыка;

-

прочность при разрыве стыка;

![]() - предел текучести материала трубы.

- предел текучести материала трубы.

7.5.1.12. Испытание раструбных соединений производят:

а) на трубчатых образцах длиной (235+L)±1 мм, сваренных с помощью муфты (рис. 2, поз. а), на сдвиг растяжением при наружном диаметре труб до 50 мм;

б) на кольцевых образцах высотой h, равной половине глубины раструба l, вырезаемых из раструбного соединения трубы c соединительной деталью (рис. 2, поз. б), на сдвиг сжатием по схеме рис. 3 при наружном диаметре труб 50 мм и более.

7.5.1.13. Качество сварного раструбного соединения считается удовлетворительным:

а) если при испытании трубчатых образцов все разрушения происходили по основному материалу трубы или соединительной детали;

б) если при испытании кольцевых образцов на сдвиг разрушающее напряжение для ПВД составило не менее 8 МПа (80 кгс/см2).

Разрушающее напряжение при сдвиге определяется по формуле

![]() (2)

(2)

где Рр - разрушающая нагрузка, Н;

Dc - диаметр поверхности сварки, равный наружному диаметру трубы, мм;

h - высота кольца, мм.

Рис. 2. Образцы для испытаний сварных раструбных соединений:

а - на сдвиг растяжением; s - на сдвиг сжатием с вырезкой кольцевого образца; L - длина муфты; l - глубина раструба; h - высота кольцевого образца

Рис. 3. Схема испытания раструбного сварного соединения на сдвиг

1 - матрица; 2 - кольцевой образец со сварным швом в центре стенки; 3 - пуансон; 4 - сварной шов

7.5.1.14. Если результаты испытаний образцов на растяжение или сдвиг оказались неудовлетворительными, то разрешается провести повторные испытания на удвоенном числе образцов, вырезанных из повторно сваренных допускных соединений. Если при повторном испытании получены неудовлетворительные результаты хотя бы по одному соединению, то сварщик, сваривший допускное соединение, признается не выдержавшим испытания.

7.5.1.15. Сварщик, не выдержавший испытания, может быть допущен к сварке трубопроводов только после повторных испытаний, которые проводят не ранее чем через 10 дней с момента отстранения его от работы.

7.5.1.16. Каждому сварщику, допущенному к сварке, присваивают номер или шифр, который служит для регистрации работ в сварочном журнале и для маркировки соединений на трубопроводе.

Маркировка (шифр или номер) ставится сварщиком холодным клеймом на горячем расплаве грата в двух диаметрально противоположных точках.

7.5.2. Подготовка труб и соединительных деталей к оборке и сварке

7.5.2.1. Трубы и соединительные детали, поступившие на монтаж, должны быть рассортированы по партиям, сортаментам и виду материала, подвергнуты визуальному и измерительному контролю.

7.5.2.2. На поверхности труб не должно быть механических повреждений: сквозных пробоин, вмятин глубиной более 5% от толщины стенки трубы, надрезов и царапин в осевом направлении глубиной более 3% и в кольцевом более 5% от толщины стенки трубы (или более 1,0 мм),

7.5.2.3. Трубы, имеющие недопустимые локально расположенные дефекты от механических повреждений, отделяют от партии и используют для изготовления опорных узлов трубопроводов. При разрезке труб на патрубки дефектные места удаляют. Полностью дефектные трубы и трубы, имеющие трещины, пузыри и раковины, видимые без применения увеличительных приборов, бракуют.

7.5.2.4. На поверхности соединительных деталей не должно быть забоин или надрезов глубиной более 5 % от толщины стенки, а также визуально выявляемых трещин и раковин.

7.5.2.5. На сборку должны поступать бездефектные трубы и соединительные детали с близкими геометрическими размерами соединяемых концов. При этом следует контролировать у труб из ПНД, ПВД, ПП и соединительных деталей из ПНД, привариваемых встык, наружные диаметр, толщину стенки и овальность присоединительных концов, а у деталей из ПВД, привариваемых враструб, - внутренний диаметр и овальность раструбных частей.

Для измерения применяют штангенциркули по ГОСТ 166-80* и рулетки по ГОСТ 7502-80*.

Измерение наружного диаметра проводят на расстоянии не менее 100 мм от торцов труб и 5 - 10 мм от торцов присоединительной части деталей. Внутренний диаметр раструбных частей деталей измеряют с торцов.

Для труб и деталей диаметром 63 мм и менее при измерении наружного диаметра, а также для раструбных частей деталей до 140 мм включительно при измерении внутреннего диаметра за величину среднего диаметра принимают среднее арифметическое из измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем с погрешностью 0,1 мм.

Для труб и деталей диаметром более 63 мм значение среднего наружного диаметра Dн (мм) вычисляют по формуле (ГОСТ 18599-83*)

![]() (3)

(3)

где П - периметр (мм), измеренный рулеткой с точностью 0,5 мм,

Т - толщина ленты рулетки, мм.

Толщину стенки измеряют с торцов труб и деталей штангенциркулем в четырех равномерно распределенных по окружности точках с погрешностью не более 0,1 мм. Указанные величины должны быть в пределах допусков, регламентированных соответствующими стандартами или техническими условиями.

Овальность концов труб и соединительных деталей не должна выводить минимальный и максимальный диаметры за пределы их номинального диаметра с учетом допусков. При превышении овальности должна быть произведена калибровка концов труб и деталей в соответствии с СН 478-80.

Рекомендуется при сборке труб и деталей производить их селективный подбор по присоединительным размерам.

7.5.2.6. По истечении гарантийного срока хранения полиэтиленовых труб и соединительных деталей следует проверить их качество до проведения сварочно-монтажных работ.

Для проверки качества материала труб необходимо произвести контрольные испытания на растяжение образцов типа I или II по ГОСТ 11262-80*. При этом от каждой партии отбирают 0,5 % труб (но не менее 3 труб) и из каждой трубы вырезают вдоль образующей по 5 образцов. Испытания проводят на разрывных машинах при скорости перемещения подвижного зажима 25 мм/мин (для ПВХ), 50 мм/мин (для ПНД и ПП) и 100 мм/мин (для ПВД). В процессе испытания на растяжение определяют величину предела текучести и относительное удлинение при разрыве. Значения указанных механических свойств должны удовлетворять требованиям государственных стандартов или технических условий на трубы из ПНД, ПВД, ПП и ПВХ. Если нет условий для проведения испытаний, то применение труб и деталей согласовывается с заводом-изготовителем.

7.5.2.7. Разметка труб должна выполняться по размерам, указанным в чертежах, с учетом припусков на резку, механическую обработку и сварку. Припуск на резку и механическую обработку торцов труб следует принимать равным:

при резке и обработке на стационарных механизмах (маятниковые пилы, трубоотрезные станки, механические ножовки) - до 1 % от наружного диаметра трубы;

при резке и обработке с помощью переносных инструментов (ручные и механизированные ножовки, поперечные пилы) - от 2 до 3 % от наружного диаметра трубы.

Припуск на сварку (оплавление торцов и осадку стыка) следует принимать равным 10 % от толщины стенки трубы.

7.5.2.8. Разметку следует производить с применением следующих измерительных инструментов: рулеток - по ГОСТ 7502-80*; линеек измерительных - по ГОСТ 427-75*; штангенциркулей - по ГОСТ 166-80*; угольников поверочных - по ГОСТ 3749-77*; угломеров - по ГОСТ 5378-66*; циркулей - по ГОСТ 24472-80Е и др.

Линии реза следует наносить металлической чертилкой по ГОСТ 24473-80Е, а размерные линии - мелом или восковым карандашом.

7.5.2.9. Резку труб следует производить с помощью стационарных устройств, у которых режущим инструментом являются:

стальные дисковые пилы типа А, профиль 1 по ГОСТ 980-80*;

ленточные пилы по ГОСТ 6854-77*;

абразивные армированные круги по ТУ 2-036-772-84;

режущие металлические полотна по ГОСТ 6645-86*.

Скорость вращения дисковой пилы при резке должна составлять 2000-2300 об/мин, а абразивного армированного круга - 3000-8500 об/мин.

В монтажных условиях резку труб допускается выполнять ручными ножовками по металлу, прямозубыми столярными ножовками, лучковыми и поперечными двуручными пилами.

7.5.2.10. Выравнивание торцов труб и соединительных деталей перед сваркой производится механической обработкой с помощью механизированных или ручных устройств (торцовок), входящих в комплект сварочного оборудования, или на специальных стационарных станках.

7.5.2.11. Для снятия фасок на концах труб следует применять приспособления, режущим инструментом которых являются специальные фрезы или резцовые головки. В монтажных условиях допускается снимать фаски с помощью ножа или напильника по ГОСТ 1465-80*.

7.5.2.12. Отклонение от перпендикулярности торцов труб в зависимости от наружного диаметра не должно превышать:

0,5 мм для диаметров до 63 мм;

1,0 мм - более 63 до 200 мм;

2,0 мм - более 200 до 400 мм;

4,0 мм - более 400 до 630 мм включительно.

Отклонение от перпендикулярности измеряется с помощью угольника и линейки на базе наружной поверхности трубы.

7.5.2.13. До проведения сварочно-монтажных работ следует произвести механическую обработку торцовой поверхности втулок под фланцы с целью выравнивания и (если требуется) нанесения кольцевых уплотнительных канавок. Механическая обработка производится на токарных станках, размеры и число уплотнительных канавок определяются проектом.

7.5.2.14. Перед сборкой и сваркой труб, а также соединительных деталей следует тщательно очистить их полость от грунта, грязи, снега, льда, камней и других посторонних предметов.

Концы труб и присоединительные части деталей должны быть очищены от всех загрязнения: при сварке встык - на расстояние не менее 50 мм от торцов, а при сварке враструб - на расстояние, превышающее длину раструба на 50 мм.

Очистку концов труб и деталей от пыли и песка производят сухими или увлажненными концами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их необходимо обезжирить с помощью уайт-спирита, ацетона или экстракционного бензина.

Обязательно следует обезжиривать свариваемые поверхности непосредственно перед сваркой в случае:

а) если при сварке встык торцы труб и деталей обрабатывали заранее вне сварочной установки;

б) если сварка осуществляется враструб.

7.5.2.15. Деформированные или имеющие глубокие (более 4-5 мм) забоины концы труб обрезают перпендикулярно к их оси, а затем подвергают механической обработке (торцовке, снятие фасок), либо отдельно с помощью обрабатывающих устройств, либо в сборе непосредственно в зажимах сварочного устройства.

7.5.2.16. Сборку свариваемых труб и деталей, включающую установку, центровку и закрепление свариваемых концов, производят с помощью устройства для сварки, имеющего наружные или внутренние центраторы.

Концы труб и деталей центруют по наружной поверхности или по осям таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10 % номинальной толщины стенки свариваемых труб. Подгонку труб при центровке осуществляют поворотом одной или обеих труб вокруг их оси, установкой опор под трубы на некотором расстоянии, использованием прокладок.

При разнице в толщине стенок свариваемых труб или деталей свыше 15 % от номинальной толщины стенки, или более 5 мм на трубе (детали), имевшей большую толщину, должен быть сделан скос под углом 15±3° к оси трубы до толщины стенки тонкой трубы (детали).

При сварке встык вылет концов трубы из зажимов центраторов должен составлять 15-50 мм, а привариваемых деталей - не менее 5 мм; при сварке враструб вылет трубы не должен превышать 1,5 длины раструбной части детали.

7.5.2.17. При сварке встык закрепленные и сцентрированные концы труб и деталей подвергают механической обработке - торцовке с целью выравнивания свариваемых поверхностей, удаления слоя, подвергавшегося воздействию солнечной радиации и кислорода воздуха.

После механической обработки прикосновение к поверхности торцов пальцами не допускается. Удаление стружки изнутри трубы или детали следует производить с помощью кисти, а снятие заусенцев с острых кромок торца - с помощью ножа.

После обработки еще раз проверяют центровку и наличие зазоров в стыке. Между торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих:

0,3 мм для диаметров до 63 мм;

0,5 мм - более 63 до 200 мм;

0,7 мм - более 200 до 400 мм;

1,0 мм - более 400 до 630 мм включительно.

Зазор измеряют лепестковым щупом (ГОСТ 882-75*) с погрешностью 0,05 мм.

7.5.2.18. При сварке враструб торец трубы должен быть перпендикулярным к ее оси, допустимое отклонение от перпендикулярности должно соответствовать требованиям п. 7.5.2.12. На конце трубы должна быть снята фаска размером 2 мм´45°.

7.5.3. Соединение труб контактной сваркой нагретым инструментом.

7.5.3.1. При сооружении напорных трубопроводов трубы и соединительные детали из полиэтилена сваривают между собой контактной сваркой нагретым инструментом встык или враструб.

Сваркой встык соединяют:

трубы из ПНД, ПВД и ПП с толщиной стенки более 3 мм, изготовленные по ГОСТ 18599-83*, ТУ 6-19-352-87, ТУ 38-102-100-76 (рис. 4, а);

трубы из ПНД по ГОСТ 18599-83* с соединительными деталями из ПНД по ОСТ 6-19-517-85 и трубы из ПНД по ТУ 6-19-352-87 с соединительными деталями из ПНД по ТУ 6-19-359-87 (рис. 4, поз. в-е, рис. 5).

Сваркой враструб соединяют между собой трубы из ПВД ГОСТ 18599-83* с соединительными деталями из ПВД ОСТ 6-05-367-74 (рис. 6). Сварку тройников, угольников, муфт и втулок под фланцы с переходами, втулками для штуцерных соединений и втулками для дюритовых соединений производят аналогично сварке тройников, угольников, муфт и втулок под фланцы с трубами.

Рис. 4. Сварные стыковые соединения труб и соединительных деталей из ПНД:

а - трубы с трубой; б, в - труб с угольниками соответственно 45° и 90°; г - труб с тройником; д - труб с переходом; е - трубы с втулкой под фланец

7.5.3.2. Контактная сварка заключается в нагревании (оплавленни) свариваемых поверхностей до вязкотекучего состояния термопласта при непосредственном контакте их с нагретым инструментом и последующим соединением под давлением. Оборудование для сварки приведено в приложении 2.

Рис. 5. Сварные стыковые соединения труб со сварными соединительными деталями:

а - труб с угольником 90; б - труб с тройником

Технологический процесс сварки включает в себя следующие этапы:

нагрев (оплавление) свариваемых поверхностей;

технологическую паузу, обусловленную необходимостью удаления нагретого инструмента;

осадку стыка (при сварке встык) и вдвигание конца трубы в раструб детали (при сварке враструб);

охлаждение сварного соединения.

7.5.3.3. Соединение труб и деталей из ПНД, ПВД и ПП следует производить контактной сваркой нагретым инструментом при температуре не ниже: +10 °С для труб из ПНД и ПВД и 0 °С - для труб из ПП. При более низких температурах сварку следует осуществлять в утепленных укрытиях. При работе на открытом воздухе место сварки следует защищать от ветра, атмосферных осадков, пыли и песка.

Рис. 6. Сварные раструбно-стыковые соединения труб и соединительных деталей из ПВД:

а - трубы с трубой посредством муфты; б - труб с угольником; в - труб с тройником;

г - труб разных диаметров посредством муфты и перехода; д - трубы с втулкой под фланец

7.5.3.4. Работы по сварке трубопроводов из ПНД и ПВД следует выполнять в соответствии с настоящими ВСН, а трубопроводов из ПП - в соответствии с СН 478-80.

7.5.3.5. Сварка встык. Основными параметрами процесса стыковой контактной сварки являются:

температура нагретого инструмента Тн;

продолжительность нагрева (оплавления) торцов tоп;

давление нагретого инструмента на торцы при оплавлении Роп;

давление на торцы при осадке Рос;

продолжительность паузы между окончанием оплавления и началом осадки tп;

время достижения заданного уровня давления осадки tд;

продолжительность охлаждения сваренного стыка под давлением осадки под давлением tохл.

Контактную сварку встык следует производить в определенной последовательности (рис. 7, 8).

Значения параметров режимов сварки труб и соединительных деталей из ПНД должны соответствовать значениям, приведенным в табл. 3, а труб из ПВД - табл. 4.

Нагрев (оплавление) торцов свариваемых труб и деталей следует осуществлять одновременно (синхронно) посредством их контакта с рабочими поверхностями нагретого инструмента (см. рис. 7, поз. г). Рабочие поверхности инструмента, как правило, должны иметь антиадгезионное покрытие из лакоткани или эмульсии на основе фторопласта (Ф-4Д). При отсутствии антиадгезионного покрытия температуру нагретого инструмента (см. табл. 3, 4) следует снизить на 10 °С. Падение температуры нагретого инструмента в процессе оплавления торцов свариваемых заготовок не должно превышать 10 °С от нижнего предела рекомендуемых температур.

В начале процесса оплавления создают повышенное давление Роп.1 (см. рис. 8) в течение времени tоп.1 достаточного, чтобы поверхности торцов пришли в полный контакт с поверхностями нагревателя. Такой контакт косвенно определяют по появление по всему периметру оплавляемых торцов грата (валика вытесненного расплава) высотой: до 0,5 мм при толщине стенки до 7 мм; 1,0 мм - более 7 до 18 мм; 1,5 мм - более 18 до 30 мм; 2,0 мм - более 30 мм. В дальнейшем нагрев должен вестись при пониженном давлении Роп.2 в течение времени tоп.2 (см. табл. 3, 4).

Рис. 7. Последовательность процесса контактной сварки встык труб из полиэтилена:

а - центровка и закрепление в зажимах сварочного устройства концов свариваемых труб; б - механическая обработка торцов труб с помощью торцовки 1; в - проверка точности совпадения торцов по величине зазора С; г - нагрев (оплавление) свариваемых торцов с помощью нагретого инструмента 2; д - осадка стыка до образования сварного соединения (в сечении 1 даны основные геометрические размеры соединения встык, регламентированные п. 7.5.7.6.)

Рис. 8. Циклограмма процесса контактной сварки встык

При точной подгонке торцов, если зазор (см. рис. 7, поз. в) в стыке не превышает 0,2 мм, допускается осуществлять оплавление в режиме постоянного давления, равного Роп.2 в течение времени, определяемого суммой tоп.1 и tоп.2.

По окончании процесса оплапления отрыв нагретого инструмента следует производить в направлении, перпендикулярном оплавленной поверхности. На рабочих поверхностях нагревателя не должен оставаться расплав в виде пленки толщиной более 0,3 мм.

Продолжительность технологической паузы, представляющей собой время между окончанием оплавления торцов и началом осадки стыка tп, не должна превышать значений, указанных в табл. 3 и 4. За время паузы оплавленные поверхности торцов не должны подвергаться воздействию влаги, ветра и пыли.

|

Толщина стенки трубы, мм |

Оплавление торцов |

Продолжительность паузы tп не более, с |

Осадка стыка |

Охлаждение стыка |

||||||

|

Температура нагретого инструмента Тн,, °С |

Начало процесса |

Окончание процесса |

Давление осадки Рос, МПа, |

Время достижения заданного давления tд не более, с |

Давление при охлаждении Рохл, МПа,

|

Продолжительность охлаждения стыка tохл, мин |

||||

|

Давление Роп.1, МПа, |

Время tоп.1, с |

Давление Роп.2, МПа, |

Время tоп.2, с |

|||||||

|

Свыше 3 до 5 включительно |

220±10 в полевых условиях 210±10 в помещении |

0,15±0,05 (1,5+0,5) |

До 5 |

0,035 +0,015 (0,35+0,15) |

35±5 |

3 |

0,15 + 0,05 (1,5 + 0,5) |

2 |

0,15 +0,05 (1,5 + 0,5) |

4±1 |

|

Свыше 5 до 7 вкл. |

До 7 |

50±10 |

3 |

3 |

7±2 |

|||||

|

Свыше 7 до 12 вкл. |

До 10 |

100±20 |

5 |

4 |

12±3 |

|||||

|

Свыше 12 до 18 вкл. |

До 15 |

150±25 |

6 |

6 |

18±4 |

|||||

|

Свыше 18 до 24 вкл. |

До 20 |

200±30 |

7 |

8 |

24±4 |

|||||

|

Свыше 24 до 30 вкл. |

До 25 |

250±35 |

9 |

10 |

30±5 |

|||||

|

Свыше 30 до 36 вкл. |

До 32 |

310±40 |

11 |

12 |

35±5 |

|||||

|

Свыше 36 до 42 вкл. |

До 40 |

370±45 |

13 |

15 |

40±5 |

|||||

|

Свыше 42 до 50 вкл. |

До 50 |

430±50 |

15 |

20 |

45±5 |

|||||

|

Толщина стенки трубы, мм |

Оплавление торцов |

Продолжительность паузы tп не более, с |

Осадка стыка |

Охлаждение стыка |

||||||

|

Температура нагретого инструмента Тн,,єС |

Начало процесса |

Окончание процесса |

Давление осадки Рос, МПа, |

Время достижения заданного давления tд не более, с |

Давление при охлаждении Рохл, МПа,

|

Продолжительность охлаждения стыка tохл, мин |

||||

|

Давление Роп.1, МПа, |

Время tоп.1, с |

Давление Роп.2, МПа, |

Время tоп.2, с |

|||||||

|

Свыше 3 до 5 включительно |

210±10 в полевых условиях 200±10 в помещении |

0,1±0,025 (1,0+0,025) |

До 5 |

0,02+0,01 (0,2+0,1) |

30±5 |

3 |

0,1+0,025 (1,0+0,25) |

3 |

0,1+0,025 (1,0+0,25) |

4±2 |

|

Свыше 5 до 7 вкл. |

До 8 |

45±10 |

3 |

4 |

6±2 |

|||||

|

Свыше 7 до 12 вкл. |

До 10 |

80±15 |

5 |

6 |

10±3 |

|||||

|

Свыше 12 до 18 вкл. |

До 15 |

120±15 |

6 |

8 |

16±3 |

|||||

|

Свыше 18 до 24 вкл. |

До 20 |

170±25 |

7 |

10 |

22±4 |

|||||

Осадку стыка производят до заданного давления Рос величина и время достижения которого должны соответствовать приведенный в табл. 3 и 4.

Охлаждение сварного стыка следует производить под давлением осадки в течение времени tохл указанного в табл. 3 и 4. Не допускается форсирование охлаждения стыка путем обливания его водой, обдува воздухом и т.п.

При сварке в условиях повышенных (более 30 °С) или пониженных (менее 10 °С) температур окружающего воздуха температура нагретого инструмента, приведенная в табл. 3, 4, должна быть соответственно понижена или повышена на 10-15 °С, а время охлаждения стыка должно быть соответственно увеличено или уменьшено на 10-15 %.

Рабочие поверхности нагревательного инструмента следует регулярно очищать от прилипшего полиэтилена. В случае применения инструмента без антиадгезионного покрытия - после каждого цикла оплавления. В случае применения инструмента с антиадгезионным покрытием - при наличии оставшегося расплава.

Очистку производят с помощью чистых хлопчатобумажных или льняных тканей на горячем инструменте.

Сборка и сварка труб и соединительных деталей из полиэтилена должны производиться с помощью сварочных приспособлений, устройств, установок или машин (приложении 2.), позволяющих осуществить требуемые технологические операции, соблюсти параметры технологических режимов (см. табл. 3, 4) и обеспечить получение качественных сварных соединений.

Сварочная установка должна содержать механизм центровки и зажима концов свариваемых труб или соединительных деталей, механизм сближения заготовок и создания необходимого давления, устройство для механической обработки кромок, их выравнивания и обеспечения параллельности, инструмент для нагрева (оплавления) свариваемых поверхностей, а также источник питания.

7.5.3.6. Сварка враструб. Контактная сварка враструб основана на одновременном оплавлении (нагреве) внутренней поверхности раструбной части соединительной детали и наружной поверхности прямого конца полиэтиленовой трубы и на последующем соединении оплавленных поверхностей.

Для повышения надежности соединения необходимо дополнительно осуществлять сварку торца трубы с поверхностью полки соединительной детали. Для этого нагревательный инструмент должен обеспечивать оплавление указанных поверхностей и при соединении труба должна вдвигаться в раструб соединительной детали до упора в полку.

Процесс сварки враструб включает следующие этапы (рис.9):

установку ограничительного хомута 1 на расстоянии от торца трубы до края хомута, равном глубине раструба плюс 2 мм (см. рис.9, поз. а);

установку дорна нагретого инструмента 2 в раструбе до упора в полку детали и прямого конца трубы в гильзе до упора в полку гильзы (см. рис.9, поз. б);

нагрев (оплавление) свариваемых поверхностей в течение заданного времени и последующее одновременное снятие детали и трубы с дорна и гильзы (см. рис.9, поз. в);

соединение деталей между собой до упора в ограничительный хомут с выдержкой до затвердевания оплавленного материала (см. рис.9, поз. г).

Основными параметрами процесса контактной сварки враструб являются:

температура нагретого инструмента Тн;

время оплавления (нагрева) tоп;

продолжительность паузы между окончанием оплавления и вдвигания конца трубы в раструб tп,

продолжительность выдержки соединения до затвердения расплавленного материала в процессе охлаждения tохл.

Указанные параметры режимов сварки должны соответствовать данным табл. 5.

Скорость посадки концов труб и деталей на нагретый инструмент должна быть максимально высокой, чтобы обеспечить большую равномерность прогрева свариваемых поверхностей по длине раструбного соединения. Причем, первым надвигается раструб, затем прямой конец трубы, либо они надвигаются одновременно.

Время выдержки на нагретом инструменте должно обеспечить полное оплавление всей площади сварки без потери формоустойчивости концов трубы и детали. Для более равномерного оплавления при ручном способе сварки допускается вначале плавно поворачивать нагретый инструмент на угол ±15°. Процесс оплавления следует заканчивать при появлении оплавленного материала высотой 1-2 мм у кромок торца раструба и на трубе по всему периметру валика.

Рис. 9. Последовательность процесса контактной сварки враструб труб и соединительных деталей из ПВД:

а - центровка, закрепление в зажимах сварочного устройства концов свариваемых труб и деталей и установка ограничительного хомута 1; б - установка дорна нагретого инструмента 2 в раструбе и гладкого конца трубы в гильзе; в - нагрев (оплавление) свариваемых концов, одновременно снятие их с дорна и гильзы; г - соединение концов с выдержкой до затвердевания сплавленного материала

|

Параметры сварки |

Величина параметров |

|

Температура нагретого инструмента, °С |

260±10 |

|

Время оплавления (нагрева) при толщине стенки, с: |

|

|

до 3 мм |

3 - 8 |

|

3 - 4 мм |

6 - 12 |

|

4 - 5 мм |

10 - 15 |

|

5 - 8 мм |

15 - 20 |

|

Свыше 8 мм |

20 - 30 |

|

Промежуток времени между окончанием оплавления и вдвигания трубы в раструб, с |

Не более 3 |

|

Продолжительность выдержки соединения до затвердевания расплавленного материала, с |

20 - 30 |

После окончания нагрева трубу и деталь разводят, инструмент удаляют и быстро вдвигает трубу в раструб до упора в полку детали. Во избежание остывания оплавленных поверхностей и появления непроваров в сварном шве эта пауза не должна превышать 3 с.

После полного вдвигания конца трубы в раструб не допускается взаимный сдвиг соединяемых поверхностей в течение 20-30 с, необходимых для затвердевания расплавленного материала.

После каждого цикла сварки рабочие поверхности нагретого инструмента следует тщательно очищать от следов налипшего расплава полиэтилена. Для очистки следует использовать тканые хлопчатобумажные или льняные концы.

При температуре окружающего воздуха ниже +10 °С температура нагретого инструмента, указанная в табл. 4, должна быть повышена на 10-15 °С.

Если свариваемые трубы и детали хранились при различных температурах окружающего воздуха (в помещении иди вне помещения), то перед сваркой они должны бить выдержаны при одинаковой температуре не менее 5 ч для выравнивания температуры.

Сборку и сварку труб и соединительных деталей диаметром до 63 мм можно производить вручную с использованием простейших центрирующих приспособлений (направлявших уголков, лотков, призм и т.п.).

Для труб большего диаметра следует применять наружные центраторы, позволяющие закрепить и сцентрировать концы свариваемых труб и деталей и осуществить их сведение и разведение в процессе нагрева и соединения.

Оплавление свариваемых поверхностей при сварке враструб следует производить с помощью нагретого инструмента, состоящего из гильзы для оплавления наружной поверхности конца трубы, и дорна для оплавления внутренней поверхности раструба.

Нагревательные инструменты для сварки враструб могут быть с газопламенным или электрическим нагревом. Электрические нагревательные инструменты могут быть универсальными и иметь сменные детали (дорн и гильзу), (рис. 10, поз. а, б).

Размеры нагревательных инструментов для сварки труб и деталей различных диаметров должны соответствовать, приведенным в табл. 6.

Для ограничения длины конца прямого участка трубы, подвергаемой оплавлению, и для придания концу трубы правильной геометрической формы при сварке враструб необходимо применять ограничительные хомуты, внутренний диаметр которых должен быть на 0,2 мм меньше соответствующего наружного номинального диаметра труб.

Рекомендуемое оборудование для сварки враструб приведено в приложении 2.

7.5.4. Соединение трубопроводов на клею и резиновых кольцах.

7.5.4.1. Склеиванием следует соединять трубы и соединительные детали из ПВХ, имеющие раструбы для клеевого соединения.

Рис. 10. Схема нагревательного инструмента для раструбно-стыковой сварки:

а - газопламенного нагрева; б - с электрическим нагревом и сменными деталями; 1 - дорн; 2 - электрический нагреватель; 3 – гильза

|

Номинальный наружный диаметр труб Дн, мм |

Основные размеры инструмента для сварки враструб, мм (размеры даны при +20°С) |

||||||||

|

Материал инструмента - сталь 45 |

Материал инструмента - дюралюминий Д16 |

||||||||

|

Д1 |

Д2 |

Д3 |

Д4 |

Д1 |

Д2 |

Д3 |

Д4 |

l |

|

|

16 |

15,8-0,045 |

16,0-0,045 |

6 |

22 |

15,7-0,045 |

15,9-0,045 |

6 |

22 |

Определяется типоразмером деталей ОСТ 6-05-367-74 |

|

20 |

19,8-0,045 |

20,0-0,045 |

8 |

28 |

19,7-0,045 |

19,9-0,045 |

8 |

28 |

|

|

25 |

24,7-0,045 |

24,9-0,045 |

12 |

34 |

24,6-0,045 |

24,8-0,045 |

12 |

34 |

|

|

32 |

31,6-0,05 |

31,9-0,05 |

18 |

42 |

31,5-0,05 |

31,8-0,05 |

18 |

42 |

|

|

40 |

39,5-0,05 |

39,8-0,05 |

24 |

52 |

39,4-0,05 |

39,7-0,05 |

24 |

52 |

|

|

50 |

49,5-0,06 |

49,8-0,06 |

30 |

62 |

49,4-0,06 |

49,7-0,06 |

30 |

62 |

|

|

63 |

62,5-0,06 |

62,8-0,06 |

40 |

80 |

62,3-0,06 |

62,6-0,06 |

40 |

80 |

|

|

75 |

74,4-0,06 |

74,8-0,06 |

50 |

94 |

74,1-0,06 |

74,5-0,06 |

50 |

94 |

|

|

90 |

89,2-0,07 |

89,7-0,07 |

62 |

110 |

88,9-0,07 |

89,4-0,07 |

62 |

110 |

|

|

110 |

109,1-0,07 |

109,7-0,07 |

76 |

135 |

108,7-0,07 |

109,3-0,07 |

76 |

135 |

|

|

140 |

138,9-0,08 |

136,0-0,08 |

100 |

170 |

138,5-0,08 |

139,2-0,08 |

100 |

170 |

|

Примечание. Неуказанные предельные отклонения размеров принимаются для отверстий Дз - по Н14 и вала - Д4 - по h 14 (СТ СЭВ 144-75).

Склеивание необходимо производить с помощью клея марки ГИПК-127 по ТУ 6-05-251-95-79 в соответствии с требованиями СН 478-80. Склеивание труб и деталей из ПВХ должно производиться при температуре не ниже +5°С.

7.5.4.2. На резиновых уплотнительных кольцах следует соединять трубы и соединительные детали из поливинилхлорида, имеющие раструбы под резиновые кольца.

Монтаж раструбных соединений на резиновых уплотнительных кольцах следует выполнять в соответствии с СН 478-80, а также с указаниями, изложенными в «Рекомендациях по проектированию и монтажу наружных водопроводных и канализационных сетей из поливинилхлоридных раструбных труб» (М., Стройиздат, 1984, с. 44).

Монтаж раструбных соединений труб и деталей из ПВХ следует производить при температуре окружавшего воздуха не ниже минус 10 °С.

7.5.5. Соединение трубопроводов с помощью фланцев

7.5.5.1. Присоединение пластмассовых трубопроводов к арматуре, насосам, резервуарам, металлическим трубопроводам и другим узлам следует выполнять на свободных (накидных) металлических (или из других материалов), оговоренных проектом, фланцах с использованием:

втулок под фланцы (для труб из ПНД, ПВД, ПВХ) (рис. 11);

отбортовки (для труб из ПП и ПВХ).

Трубы из ПВХ, соединяемые на резиновых уплотнительных кольцах, присоединяют с использованием чугунных патрубков-фланцев в соответствии с СН 478-80.

7.5.5.2. Втулки под фланцы и трубы из ПНД и ПП соединяют между собой контактной сваркой нагретый инструментом встык, а втулки под фланцы и трубы из ПВД - враструб. Сварку следует выполнять в соответствии с указаниями раздела 7.5.3.5.

Не допускается приваривать втулки под фланцы к трубам из другого материала, в том числе втулки под фланцы из ПНД, к трубам из ПВД или втулки ив ПВД - к трубам из ПНД.

Втулки под фланцы и трубы из ПВХ следует соединять между собой склеиванием в соответствии с СН 478-80.

7.5.5.3. Отбортовку труб из ПП и ПВХ под фланцевое соединение следует производить в соответствии с СН 478-80.

Рис.11. Фланцевые соединения:

а - полиэтиленовых труб с металлическими; б - полиэтиленовых труб между собой; 1 - фланец металлический накидной; 2 - втулка из ПНД под фланец; 3 - труба из ПНД; 4 - прокладка; 5 - металлическая труба; арматура и т.д.

7.5.5.4. При сварке втулок под фланцы с полиэтиленовыми трубами применяют сварочные устройства, оснащенные приспособлениями для центровки и закрепления втулок.

7.5.5.5. Перед приваркой втулки к трубе на замыкающем участке трубопровода следует обязательно предварительно надеть накидной фланец на трубу.

7.5.5.6. При сборке фланцевых соединений затяжку болтов следует производить поочередным завинчиванием противоположно расположенных гаек тарированным ключом с усилием, регламентированным проектом. Гайки болтов должны быть расположены на одной стороне фланцевого соединения. Прокладки должны иметь размеры, соответствующие уплотнительным поверхностям втулки под фланец. Материал прокладок указывается проектом.

Непараллельность буртов втулок под фланцы должна быть не более 0,1 % от их наружного диаметра и контролироваться набором щупов на базе наружного диаметра буртов.

7.5.6. Организация и проведение сварочно-монтажных работ

7.5.6.1. К сварочно-монтажным работам допускается обученный персонал при наличии комплекта необходимого оборудования и инструмента, после завершения разработки траншеи и доставки на трассу подготовленных труб (секций) в расчете на суточный объем строительства трубопровода.

Доставку на трассу полиэтиленовых труб следует производить согласно указаниям разд. 7.4.

7.5.6.2. Доставленные на трассу трубы или сварные секции должны быть разложены на строительной полосе вдоль траншеи на расстоянии не менее чем 1,5 м от ее бровки.

7.5.6.3. При производстве сварочно-монтажных работ (как и при выполнении других операций) запрещается сбрасывать трубы с транспортных и технологических средств, а также перемещать их по земле волоком. Эти же требования распространяются и на соединительные детали (узлы).

7.5.6.4. В зависимости от объема работ и местных условий могут быть применены две схемы организации сварочно-монтажных работ - базовая и трассовая.

При базовой схеме в месте складирования поступающих на монтаж труб, соединительных деталей, фланцев и арматуры организуют стационарный (или полустационарный) сварочно-монтажный участок, предназначенный для сварки труб в секции длиной 12-18 м и изготовления сварных деталей и узлов. Сваренные секции и узлы доставляют на трассу или объект, где производят сварку секций в плети, а затем в непрерывную нитку, приварку к трубопроводу сварных узлов с установкой фланцев.

При трассовой схеме трубы исходной длины (обычно 6 м) и соединительные детали (в основном втулки под фланцы) сразу доставляют на трассу или объект и сваривают в плети, а затем в непрерывную нитку.

Базовая схема является основной схемой организации сварочно-монтажных работ.

Трассовую схему следует применять при: а) сооружении участков трубопроводов протяженностью до 5 км; б) затруднении или невозможности доставки трубных секций; в) поставке труб заводом-изготовителем в бухтах или на катушках.

7.5.6.5. Проведение сварочно-монтажных работ на стационарных базах должно обеспечить максимально возможную индустриализацию монтажа. На стационарных базах следует выполнять следующие виды работ:

а) входной контроль, разметку, резку, механическую обработку труб и соединительных деталей;

б) сварку труб в секции;

в) приварку к трубам (или патрубкам) соединительных деталей: втулок под фланцы, отводов, тройников, переходов;

г) изготовление укрупненных узлов.

На изготовленные узлы наносят маркировку с указанием номера линии и узла. Маркировку наносят цветной водостойкой краской, нагретым клеймом или с помощью бирок.

7.5.6.6. При сварке труб в секции в стационарных условиях сварочный пост, состоит из центратора, устройства для обработки торцов труб, нагревательного инструмента с блоком питания. Сварочная установка должна быть расположена на ровной площадке с деревянным настилом и оснащена стеллажами для складирования и подачи труб на сварку, съема и накопления трубных, секций (рис. 12, поз. а).

Для повышения производительности при больших объемах работ сварочный пост следует комплектовать двумя центраторами с одним нагревательным инструментом и блоком питания (рис. 12, поз. б).