ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛЕНКА ПОЛИЭТИЛЕНОВАЯ ТЕРМОУСАДОЧНАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ

25951-83

(СТ СЭВ 3699-82)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО стандартам

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЛЕНКА ПОЛИЭТИЛЕНОВАЯ ТЕРМОУСАДОЧНАЯ Технические условия Thermoshrinking polyethylene film. Specifications |

ГОСТ (СТ СЭВ 3699-82) |

Срок действия с 01.01.85

до 01.01.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на полиэтиленовую термоусадочную пленку (далее - пленка), изготовляемую методом экструзии с последующим пневматическим растяжением и предназначенную для формирования штучной продукции, в том числе в потребительской таре, в групповую упаковку и для пакетирования грузов.

(Измененная редакция Изм. № 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Марка, вид, толщина и область применения пленки должны соответствовать табл. 1.

Таблица 1

|

Марка |

Вид |

Номинальная толщина пленки, мм |

Пред. откл., % |

Рекомендуемая область применения |

|

У |

Полотно, рукав, полурукав |

0,03 |

±20 |

Упаковывание способом полного обертывания одного или нескольких изделий |

|

0,04 |

||||

|

0,05 |

||||

|

0,06 |

||||

|

0,07 |

||||

|

O |

Полотно, рукав, полурукав |

0,03 |

±20 |

Упаковывание способом обертывания бандеролью одного или нескольких изделий |

|

0,04 |

||||

|

0,05 |

||||

|

0,06 |

||||

|

0,07 |

||||

|

0,08 |

||||

|

0,10 |

||||

|

T |

0,07 |

Упаковывание способом полного обертывания одного или нескольких изделий |

||

|

0,08 |

||||

|

0,10 |

||||

|

П |

Полотно, полурукав, рукав с фальцовкой |

0,08 |

Скрепление пакетов грузов |

|

|

0,10 |

||||

|

0,12 |

||||

|

0,15 |

±15 |

|||

|

0,18 |

||||

|

0,20 |

±20 |

Примечания:

1. Схема сматывания всех видов пленки в рулон приведена в приложении 1а.

2. По требованию потребителя изготовляют пленку другой толщины в пределах максимальной и минимальной толщины каждой марки. При этом предельные отклонения должны соответствовать предельным отклонениям ближайшей номинальной толщины.

3. По требованию потребителя изготовляют пленку марок О, У, Т в перфорированном виде.

1.2. Ширина пленки в зависимости от марки должна соответствовать размерам, указанным в табл. 2.

Таблица 2

мм

|

Марка пленки |

Ширина пленки в рулоне |

|

|

Номин. |

Пред. откл. |

|

|

Рукав |

||

|

У, О, Т |

От 800 до 1500 включ. |

±15 |

|

У, О, П |

Св. 1500 » 2000 » |

±20 |

|

О, П |

» 2000 » 2700 » |

±40 |

|

Полурукав* |

||

|

У, О, Т |

До 500 |

±5 |

|

У, О, Т, П |

Св. 500 до 800 включ. |

±10 |

|

» .800 » 1500 » |

±15 |

|

|

У, О, П |

» 1500 » 2000 » |

±20 |

|

О, П |

» 2000 » 2700 » |

±40 |

|

Полотно |

||

|

У, О, Т |

До 500 |

±5 |

|

Св. 500 до 800 включ. |

±10 |

|

|

» 800 » 1500 » |

±15 |

|

|

У, О, П |

» 1500 » 2000 » |

+20 |

|

О, П |

» 2000 » 2400 » |

±30 |

|

Рукав с фальцовкой |

||

|

П |

От 700 до 1410 включ. |

+30 -10 |

|

Св. 1410 » 1800 » |

+40 -10 |

|

__________

* Полурукав - рукав, разрезанный с одной стороны.

Примечание. По требованию потребителя изготовитель производит разрезание рукава на полурукав с суммарным предельным отклонением исходного рукава. По согласованию с потребителем допускается изготовление пленки шириной, отличающейся от указанной в табл. 2, при этом предельные отклонения должны соответствовать отклонениям для ближайшего номинала.

1.3. Глубина фальцовки для пленки марки П - не более 675 мм. Допускается смещение между кромками складок не более 15 мм.

Разд. 1. (Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пленка должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Пленку изготовляют из полиэтилена высокого давления высшего сорта по ГОСТ 16337-77 (приложение 2) или композиций на их основе, содержащих пигменты, скользящие добавки.

Пленку, предназначенную для непосредственного контакта с пищевыми продуктами, изготовляют с использованием компонентов, разрешенных Министерством здравоохранения СССР.

2.3. Пленка, предназначенная для непосредственного контакта с пищевыми продуктами, должна соответствовать следующим показателям:

не придавать водопроводной воде постороннего запаха и привкуса выше одного балла, не изменять цвет и прозрачность дистиллированной воды;

концентрация формальдегида в водной вытяжке не должна превышать 0,1 мг/дм3.

2.4. Усадка пленки должна соответствовать нормам, указанным в табл. 3.

Таблица 3

|

Толщина, мм |

Усадка, %, не менее, для марок |

Метод испытания |

|||

|

у |

0 |

т |

П |

||

|

продольная/поперечная |

|||||

|

0,03 |

50/35 |

60/25*) |

- |

- |

|

|

0,04 |

50/35 |

- |

- |

||

|

0,05 |

45/30 |

- |

- |

||

|

0,06 |

40/30 |

- |

- |

||

|

0,07 |

40/30 |

40/30 |

- |

||

|

0,08 |

- |

40/30 |

|||

|

0,10 |

- |

40/30 |

|||

|

0,12 |

- |

- |

- |

40/25 |

|

|

0,15 |

- |

- |

- |

40/20 |

|

|

0,18 |

- |

- |

- |

30/20 |

|

|

0,20 |

- |

- |

- |

30/20 |

|

________

* Усадка пленки марки О в поперечном направлении - не более 25%.

Примечание. По требованию потребителя изготовляют пленку марки О с усадкой в поперечном направлении не более 29%.

2.5. Пленка должна соответствовать нормам, указанным в табл. 4.

|

Наименование показателя |

Норма для марок |

Метод испытания |

|||

|

У |

О |

Т |

П |

||

|

1. Внешний вид пленки |

Пленка не должна иметь запрессованных складок, разрывов, отверстий, кроме искусственной перфорации, механических повреждений, цветных полос от перегрева сырья |

||||

|

2. Цвет |

Натуральный, окрашенный |

То же |

|||

|

3. Прочность при растяжении, МПа (кгс/см2), не менее, в направлении: |

|

По ГОСТ 14236-81 и п. 5.7 настоящего стандарта |

|||

|

продольном |

14,7 (150) |

||||

|

поперечном |

13,7 (140) |

||||

|

4. Относительное удлинение при разрыве, %, не менее, в направлении: |

|

По ГОСТ 14236-81 и п. 5.7 настоящего стандарта |

|||

|

продольном при толщине пленки 0,03 и 0,04 мм |

200 |

250 |

|||

|

св. 0,04 мм |

250 |

||||

|

поперечном |

300 |

350 |

|||

|

5. Статический коэффициент трения, не менее |

- |

0,5 |

- |

- |

|

Примечания:

1. Статический коэффициент трения для пленки марки О со скользящими добавками должен быть не более 0,4.

2. Расчетная масса 1 м2 пленки приведена в приложении 3.

2.6. Рулон должен иметь плотную намотку и ровный торец. Рулон пленки в виде рукава с фальцовкой должен иметь плотную намотку по фальцовке. Допускается смещение пленки по торцу рулона в пределах допуска на ширину.

Допускается один обрыв пленки с длиной куска не менее 50 м, отмеченный цветным сигналом, при этом количество рулонов с обрывом в партии не должно быть более 15%.

Уменьшение длины пленки при разматывании рулона не должно быть более 3%.

2.7. Коды ОКП в зависимости от толщины, цвета, марки и добавок - в соответствии с приложением 1.

2.8. Условное обозначение пленки состоит из наименования продукции «пленка полиэтиленовая термоусадочная», марки пленки с видом добавки (п - пигмент или краситель, т - скользящая добавка), вида пленки, толщины и ширины в миллиметрах и обозначения настоящего стандарта.

Условное обозначение пленки, предназначенной для непосредственного контакта с пищевыми продуктами, должно содержать слово «пищевая», перфорированной - «перфорированная».

Пример условного обозначения полиэтиленовой термоусадочной перфорированной пленки марки У натуральной в виде полотна толщиной 0,06 мм, шириной 900 мм:

Пленка полиэтиленовая термоусадочная. У, полотно, 0,06Х900 перфорированная ГОСТ 25951-83

То же, марки У, натуральной, в виде рукава толщиной 0,03 мм, шириной 1000 мм, пищевой:

Пленка полиэтиленовая термоусадочная. У, рукав, 0,03Х(1000Х2) пищевая ГОСТ 25951-83

То же, марки П, натуральной, в виде рукава с фальцовкой, толщиной 0,10 мм, шириной 1150 мм, с глубиной фальцовки 450 мм:

Пленка полиэтиленовая термоусадочная, П, рукав с фальцовкой 0,10[(1150Х2)+(450Х4)] ГОСТ 25951-83

То же, марки О, окрашенной (п), в виде полотна, толщиной 0,05 мм, шириной 500 мм:

Пленка полиэтиленовая термоусадочная. Оп, полотно 0,05Х500, ГОСТ 25951-83

То же, марки О, в виде рукава, толщиной 0,04 мм, шириной 1500 мм, со скользящими добавками (т):

Пленка полиэтиленовая термоусадочная, От, рукав, 0,04Х(1500Х2) ГОСТ 25951-83

Разд. 2. (Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности - по ГОСТ 123030-83.

Разд. 3. (Измененная редакция, Изм. № 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Пленку принимают партиями. Партией считают количество пленки одного размера, марки, вида, не менее двух рулонов из полиэтилена одной марки, сопровождаемое одним документом о качестве

4.2. Документ о качестве должен содержать:

наименование предприятия-изготовителя и (или) его товарный знак;

условное обозначение пленки;

номер партии;

дату изготовления;

количество мест в партии;

марку полиэтилена, из которого изготовлена пленка;

массу нетто и брутто;

общую длину пленки всех рулонов партии в метрах;

площадь пленки всех рулонов партии в квадратных метрах;

результаты проведенных испытаний или подтверждение о соответствии пленки требованиям настоящего стандарта;

штамп ОТК или штамп «Выпущено методом самоконтроля».

4.3. Для проверки соответствия пленки требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

4.4. Приемо-сдаточные испытания проводят на соответствие требованиям пп. 1.1 (толщина); 1.2; 1.3; 2.3; 2.4; 2.5 (показатели 1 и 2 табл. 4) и 2.6.

4.5. Периодические испытания на соответствие показателей 3-5 табл. 4 требованиям п. 2.5 изготовитель проводит не реже одного раза в три месяца.

4.6. Объемы выборки для испытаний в зависимости от количества рулонов в партии приведены в табл. 5.

4.7. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве рулонов.

Результаты повторных испытаний распространяются на всю партию.

шт.

|

Объем выборки |

Количество рулонов в партии |

|

2 |

До 30 включ. |

|

5 |

Св. 30 до 60 » |

|

10 |

» 60 » 100 » |

|

15 |

» 100 » 400 » |

|

20 |

» 400 |

4.8. При получении неудовлетворительных результатов периодических испытаний приемку и отгрузку продукции прекращают до выявления причин возникновения дефектов, их устранения и положительных результатов на двух партиях подряд.

Разд. 4. (Измененная редакция, Изм. № 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Для проведения испытаний от каждого отобранного рулона по всей ширине отрезают полосу длиной 1,5-2 м. Испытания проводят при температуре 15-35°С.

5.2. Полосы перед испытанием кондиционируют в помещении при температуре 15-35°С не менее 3 ч (кроме испытаний по пп. 5.3, 5.4 и 5.4а).

При разногласиях в оценке измерения следует применять скобу СР 25 по ГОСТ 11098-75 с измерительными поверхностями «плоская/плоская».

Первое измерение толщины проводят на расстоянии (10±2) мм от края полосы, последующие - через каждые (50±5) мм для пленки шириной до 1500 мм и через (300±5) мм для пленки шириной свыше 1500 мм.

При этом ни одно из измерений по значению не должно выходить за пределы установленных предельных отклонений для номинальной толщины пленок. Если в отдельной точке толщина пленки превышает предельные отклонения по толщине, то измеряют другую точку, находящуюся на расстоянии не более 20 мм от точки, взятой первоначально.

По результатам измерений определяют максимальное и минимальное значения толщины пленки и отклонения от номинальной толщины.

За результат испытания принимают номинальное значение толщины пленки, а также предельные отклонения.

5.4. Ширину пленки и глубину фальцовки измеряют металлической линейкой с ценой деления 1 мм по ГОСТ 427-75 или другим измерительным инструментом с той же ценой деления по линии на расстоянии (5±2) см от конца среза. По результатам измерений определяют отклонения от номинальных значений ширины и глубины фальцовки.

За результат испытания принимают номинальное значение ширины пленки и глубины фальцовки, а также предельные отклонения.

Длину пленки измеряют в процессе изготовления счетчиком метража с погрешностью ±1%.

Площадь пленки (S) в квадратных метрах вычисляют по формулам

S=L-B - для полотна,

S=L-2B - для рукава и полурукава,

S=L-(2B+4F) - для рукава с фальцовкой,

где L - длина пленки, м;

В - номинальная ширина пленки в рулоне, м;

F - глубина фальцовки, м.

5.1-5.4. (Измененная редакция, Изм. № 1).

5.4а. Испытания на соответствие требованиям п. 2.3 - по ГОСТ 22648-77.

Отношение площади поверхности образцов в квадратных сантиметрах к объему жидкости в кубических сантиметрах должно быть 2:1.

Водную вытяжку для испытаний готовят следующим образом:

образцы пленки разрезают на несколько полос произвольного размера, заливают водой, нагретой до (80±1)°С, и выдерживают в течение 24 ч при температуре 15-35°С.

Для определения запаха и привкуса используют образцы пленки размером (15х10)4=0,5 см, для определения концентрации формальдегида - (20Х20)±0,5 см.

5.4.la. Определение изменения цвета и прозрачности дистиллированной воды после выдержки в ней пленки

Образец размером (20Х20) ±0,5 см, разрезанный на несколько полос произвольного размера, помещают в стеклянный стакан и три раза промывают горячей водой по ГОСТ 6709-72 при энергичном перемешивании стеклянной палочкой. Затем образец чистым пинцетом переносят в чистую стеклянную колбу с пришлифованной стеклянной пробкой вместимостью 1 дм3 и заливают (800±1) см3 дистиллированной воды, нагретой до (80±1)°С. Одновременно такую же колбу без образца заливают таким же количеством дистиллированной воды. Обе колбы помещают на 4 ч в термостат при (80±1)°С. По истечении этого времени вытяжку сливают, отбирают по (50±1) см3 вытяжки и контрольной пробы дистиллированной воды, помещают в два цилиндра из бесцветного стекла и сравнивают визуально цвет и прозрачность проб.

5.4.2а. Концентрацию формальдегида в водных вытяжках определяют по «Методическим рекомендациям 1840-78» Министерства здравоохранения СССР.

5.4а-5.4.2а. (Введены дополнительно, Изм. № 1).

5.5. Определение усадки пленки проводят в воздушной или жидкой среде.

Сущность метода состоит в измерении изменения линейных размеров образцов при нагревании в воздушной или жидкой среде до определенной температуры в заданное время.

5.5.1. Определение усадки в воздушной среде

5.5.1.1. Аппаратура и материалы.

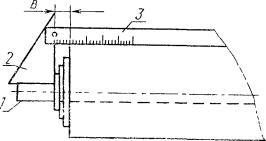

Испытания проводят в термостате типа СНОЛ-3,5 или туннельной печи. Для крепления используют специальную рамку из гетинакса по ГОСТ 2718-74 или картона толщиной 2 мм (черт. 1).

1 - игла для крепления образцов; 2 - отверстия для крепления рамки в термостате или туннельной печи; 3 - испытуемые образцы; 4 - рамка; 5 - нитки; 6 - шкала

Черт. 1

Высота рамки 100 мм, ширина не менее 150 мм. Для ограничения перемещения образцов из плоскости рамки на нее наматывают под произвольным углом 2 ряда нитей как показано на чертеже и устанавливают шкалу для измерения изменения длины образцов после усадки.

5.5, 5.5.1.1. (Измененная редакция, Изм. № 1).

5.5.1.2. Подготовка к испытанию

Образцы для определения усадки в форме прямоугольной полоски размером 10х55 мм вырезают вдоль и поперек из пленки, отобранной по п. 5.1 по 5 шт. в каждом направлении. Допускаемое отклонение ±0,5 мм. На расстоянии 5 мм от края образца наносят метку.

Перед испытанием образцы помещают на рамку, располагают между двумя рядами нитей так, чтобы метка совпала с делением 50.

5.5.1.3. Проведение испытаний

На задатчике термостата или туннельной печи устанавливают температуру (180±5)°С и включают нагрев.

После достижения заданной температуры (измеряют с помощью термометра, имеющего погрешность измерения не более 1°С) рамку с испытуемыми образцами устанавливают в вертикальном положении на штифты, находящиеся в термостате или в печи.

Расстояние от стенок до образца должно быть не более 50 мм.

Время нагрева образцов пленки толщиной до 0,05 мм должно составлять (30±1) с, свыше 0,05 мм до 0,10 мм включительно (40±1) с, свыше 0,10 мм - (60±1) с.

Длину образца после усадки измеряют по шкале на рамке после охлаждения образца не менее 1 мин.

(Измененная редакция, Изм. № 1).

5.5.2. Определение усадки в жидкой среде

5.5.2.1. Аппаратура и материалы

Для проведения испытания применяются:

водяная баня с мешалкой и регулируемой системой нагрева, обеспечивающей поддержание температуры (125±0,5)°С;

две металлические рамки размером 130Х130 мм, выполненные из полосы 5Х1 мм, соединенные шарнирно. В рамках растянута сетка с ячейками 10Х10 мм из медной проволоки диаметром 0,3 мм. Рамки не должны препятствовать свободной усадке образца. При погружении рамку закрывают фигурной полоской-держателем;

термометр ртутный с диапазоном измерения от 80 до 160°C и ценой деления шкалы 0,5°С;

секундомер по ГОСТ 5072-79;

жидкость испытательная, например, силиконовое масло с низкой вязкостью, глицерин или гликоль;

бумага фильтровальная по ГОСТ 12026-76;

шаблон 100Х100 мм металлический или пластмассовый;

линейка с делениями 0,5 мм;

скальпели или лезвия безопасной бритвы.

5.5.2.2. Подготовка к испытанию

Для испытания вырезают образцы в форме квадрата со стороной 100Х100 мм или в форме прямоугольника с размерами 15Х150 мм.

Допускаемое отклонение ±0,5 мм.

Образцы вырезают на равных расстояниях вдоль ширины пленки так, чтобы две стороны квадрата или прямоугольника были параллельны продольному направлению. Это направление отмечают на каждом образце. Для определения готовят не менее пяти образцов.

5.5.2.3. Проведение испытания

Для определения усадки баню наполняют испытательной жидкостью, которую нагревают до температуры (125±0,5)°С. Образец пленки располагают между сетками рамки так, чтобы пленка не соприкасалась с рамкой. Рамку с образцом в горизонтальном положении погружают на (10±0,5) с в испытательную жидкость. После остывания рамки образец вынимают, сушат фильтровальной бумагой и по истечении 1 мин измеряют длину его сторон в продольном и поперечном направлениях с погрешностью не более 0,5 мм. Если разница в длине двух параллельных сторон превышает 5 мм или если пленка прилипает к рамке в процессе испытания, образец отбрасывают и заменяют новым. Испытывают не менее пяти образцов.

Допускается проводить определение усадки следующим образом.

На нижнюю часть образца 15Х150 мм прикрепляют груз массой 0,05 г для пленок толщиной 0,030 мм, массой 0,10 г для пленок толщиной св. 0,030 до 0,120 мм и 0,25 г - для пленок толщиной св. 0,120 мм.

Образцы выдерживают в жидкости (20±0,5) с при температуре 110°С.

5.5.3. Обработка результатов

Определяют среднее арифметическое значение длины образца в продольном и поперечном направлениях.

Усадку пленки (X) в процентах вычисляют отдельно для продольного и поперечного направлений по формуле

![]() ,

,

где l0 - начальная длина образца, мм;

l - длина образца после усадки, мм.

Определяют среднее арифметическое для каждых пяти полученных значений усадки в продольном и поперечном направлениях. Результат округляют до целого числа. В расчет не принимают значения усадки, отличающееся от среднего арифметического более чем на 25%. Если отбрасывается более двух значений усадки для каждого направления, то испытания повторяют на удвоенном количестве образцов, вырезанных из той же полосы.

За результат испытаний принимают минимальное из средних арифметических значений, кроме значения усадки в поперечном направлении для пленки марки О, для которой за результат испытания принимают максимальное из средних арифметических значений.

(Измененная редакция, Изм. № 1).

5.6. Внешний вид и цвет пленки определяют визуально без применения увеличительных приборов.

5.7. Прочность при растяжении и относительном удлинении при разрыве определяют по ГОСТ 14236-81.

Испытания проводят на пяти образцах шириной (15±0,2) мм, вырезанных в продольном и поперечном направлениях.

Скорость раздвижения зажимов испытательной машины (100±10,0) мм/мин. Допускается проведение испытаний при скорости раздвижения зажимов (500±50,0) мм/мин.

База (расчетная длина) - (50,0±0,5) мм.

Допускается измерение относительного удлинения на образце с базой (25,0±0,5) мм.

При возникших разногласиях в оценке относительного удлинения испытания проводят на образцах с базой (50,0±0,5) мм со скоростью (100±10,0) мм/мин.

Определяют среднее арифметическое каждых пяти полученных значений прочности при растяжении и относительного удлинения при разрыве в продольном и поперечном направлениях. В расчет не принимают значения прочности при растяжении и относительного удлинения при разрыве, которые ниже норм, установленных в табл. 4, более чем на 10%. В случае отклонения хотя бы одного значения от допускаемого испытания повторяют на удвоенном количестве образцов, вырезанных из той же полосы.

За результат испытаний принимают минимальное из всех вычисленных средних арифметических значений.

5.6, 5.7. (Измененная редакция, Изм. № 1).

5.8. За статический коэффициент трения принимают тангенс угла наклона плоскости, при котором начинается скольжение поверхностей двух образцов испытуемой пленки друг относительно друга.

5.8.1. Угол наклона плоскости определяют на приборе (черт. 2).

Прибор состоит из установочной плиты 9, снабженной уровнем 8 и регулировочными винтами 1, электромеханическим приводом 2, поворотной плитой 11, измерительной шкалой 13, фиксирующей угол наклона поворотной плиты, и нагрузочного бруска 14.

Допускается использование других приборов с погрешностью измерения ±0,03.

При разногласиях в оценке измерения испытания проводят на приборе, указанном на черт. 2.

5.8.2. Подготовка к испытанию

Из двойного слоя пленки (рукава, полурукава, двойного полотна) вырезают не менее трех пар образцов размерами (32Х10)±0,5 см и (12Х6)±0,5 см так, чтобы образец размером (32Х10)±0,5 см соответствовал продольному направлению пленки.

5.8.3. Проведение испытаний

Прибор устанавливают на рабочем столе в горизонтальном положении по уровню. Поворотную плиту приводят в горизонтальное положение нажатием кнопки «Вниз» 4, при этом стрелка измерительной шкалы должна устанавливаться в нулевое положение.

Образцы пленки размерами (32х10)±0,5 см и (12Х6)±0,5 см закрепляют зажимами 10 поворотной плиты и 15 нагрузочного бруска соответственно, предварительно сняв верхний слой образца. Образцы должны быть натянуты ровно, без складок и морщин.

Включают тумблер прибора «Сеть» 6 и на пульте управления зажигается лампа «220В» 7.

Нагрузочный брусок устанавливают на поворотной плите, при этом рамка бруска 16 должна находиться на линии упоров в рабочей щели 12 бесконтактного выключателя. О правильном расположении бруска на плите сигнализирует лампа «Готов» 5 на пульте управления.

Нажимают кнопку «Верх» 3. При этом включается привод и начинает наклоняться поворотная плита. В момент начала скольжения нагрузочного бруска автоматически отключается привод и гаснет лампа «Готов». Угол наклона фиксируется автоматически на измерительной шкале.

Для трех полученных значений углов наклона плоскости вычисляют среднее арифметическое.

За результат испытаний принимают тангенс минимального из всех средних арифметических значений углов наклона плоскости.

(Измененная редакция, Изм. № 1).

5.9. Плотность намотки пленки в рулоне проверяется в процессе изготовления визуально.

При возникших разногласиях рулон с закрепленным краем пленки переводят в наклонное положение и выдерживают в течение 3 мин. Смещение слоев пленки не допускается.

Смещение пленки по торцу рулона (±В) измеряют при помощи угольника по ГОСТ 3749-77 или ГОСТ 5094-74 и металлической линейки по ГОСТ 427-75 с ценой деления 1 мм в соответствии с черт. 3.

1 - регулировочные винты; 2 - электромеханический привод; 3 - кнопка «Вверх»; 4 - кнопка «Вниз»; 5 - лампа «Готов»; 6 - тумблер прибора «Сеть»; 7 - лампа «220В»; 8 - уровень; 9 - установочная плита; 10 - зажимы поворотной плиты; 11 - поворотная плита; 12 - рабочая щель бесконтактного выключателя; 13 - измерительная шкала; 14 - нагрузочный брусок; 15 - зажимы нагрузочного бруска; 16 - рамка бруска

Черт. 2

1 - шпуля; 2 - угольник; 3 – линейка

Черт. 3

(Введен дополнительно, Изм. № 1).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Пленку наматывают в рулоны на пластмассовые втулки или картонно-бумажные шпули, изготовленные по нормативно-технической документации, и обертывают в упаковочную бумагу по ГОСТ 8273-75 или полимерную пленку.

Допускается применять металлические шпули.

Допускается для упаковки применять другой вид бумаги, по показателям не ниже указанной.

Масса рулона пленки шириной до 500 мм должна быть не более 35 кг, св. 500 до 1150 мм - не более 50 кг, св. 1150 до 2700 мм - не более 800 кг.

Диаметр рулонов пленки марок У и О не должен превышать 300 мм, марок Т и П - 1000 мм.

6.2. Каждый упакованный рулон должен иметь ярлык с указанием:

наименования предприятия-изготовителя и (или) его товарного знака;

условного обозначения пленки, параметров;

марки сырья;

массы нетто;

массы брутто;

длины пленки в рулоне в метрах;

площади пленки в рулоне в квадратных метрах;

номера места;

фамилии упаковщика или его номера;

даты изготовления;

манипуляционного знака «Боится нагрева» по ГОСТ 14192-77.

Транспортирование пленки в универсальных контейнерах - по ГОСТ 18477-79, транспортными пакетами - по ГОСТ 21929-76. Средства скрепления транспортных пакетов - по ГОСТ 21650-76. Транспортирование пленки транспортными пакетами - по ГОСТ 21929-76 с указанием способа и средств пакетирования, размера и массы пакета - с 01.01.92.

Транспортирование пленки морским транспортом - по ГОСТ 26653-85.

Масса рулона при ручной погрузке - не более 50 кг, при механизированной - не более 800 кг,

Упаковка и транспортирование пленки в районы Крайнего Севера и приравненные к ним районы - по ГОСТ 15846-79.

Транспортная маркировка - по ГОСТ 14192-77.

6.4. Пленку в упакованном виде хранят в закрытых складских помещениях в горизонтальном положении при температуре от плюс 40 до минус 50°С, исключающих попадание прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов.

6.1-6.4. (Измененная редакция, Изм. № 1).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие качества полиэтиленовой термоусадочной пленки требованиям настоящего стандарта при соблюдении правил упаковывания, транспортирования и хранения.

Гарантийный срок хранения пленки - 3 года со дня изготовления.

ПРИЛОЖЕНИЕ 1a

Обязательное

Схема сматывания всех видов пленки в рулон

Черт. 4

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

|

Толщина пленки, мм |

Код ОКП пленки марок |

|||||

|

У |

О |

|||||

|

натуральной |

окрашенной |

натуральной |

окрашенной |

|||

|

без скользящих добавок |

со скользящей добавкой |

без скользящих добавок |

со скользящей добавкой |

|||

|

0,03 |

22 4511 4801 |

22 4511 4901 |

22 4511 5001 |

22 4511 5101 |

22 4511 5201 |

22 4511 5301 |

|

0,04 |

22 4511 4802 |

22 4511 4902 |

22 4511 5002 |

22 4511 5102 |

22 4511 5202 |

22 4511 5302 |

|

0,05 |

22 4511 4803 |

22 4511 4903 |

22 4511 5003 |

22 4511 5103 |

22 4511 5203 |

22 4511 5303 |

|

0,06 |

22 4511 4804 |

22 4511 4904 |

22 4511 5004 |

22 4511 5104 |

22 4511 5204 |

22 4511 5304 |

|

0,07 |

22 4511 4805 |

22 4511 4905 |

22 4511 5005 |

22 4511 5105 |

22 4511 5205 |

22 4511 5305 |

|

0,08 |

|

|

22 4511 5006 |

22 4511 5106 |

22 4511 5206 |

22 4511 5306 |

|

0,10 |

|

|

22 4511 5007 |

22 4511 5107 |

22 4511 5207 |

22 4511 5307 |

Продолжение

|

Толщина пленки, мм |

Код ОКП пленки марок |

|||

|

Т |

П |

|||

|

натуральной |

окрашенной |

натуральной |

окрашенной |

|

|

0,07 |

22 4511 5401 |

22 4511 5501 |

|

|

|

0,08 |

22 4511 5402 |

22 4511 5502 |

22 4511 5601 |

22 4511 5701 |

|

0,10 |

22 4511 5403 |

22 4511 5503 |

22 4511 5602 |

22 4511 5702 |

|

0,12 |

|

|

22 4511 5603 |

22 4511 5703 |

|

0,15 |

|

|

22 4511 5604 |

22 4511 5704 |

|

0,18 |

|

|

22 4511 5605 |

22 4511 5705 |

|

0,20 |

|

|

22 4511 5606 |

22 4511 5706 |

ПРИЛОЖЕНИЕ 2

Обязательное

Перечень марок полиэтилена по ГОСТ 16337-77 для производства термоусадочных пленок

|

Марка пленки |

Марка полиэтилена высшего сорта |

|

У |

15303-003*, 15803-020*, 17703-010*, 17504-006* |

|

Т, О, П |

15105-002, 15303-003*, 15503-004, 16005-008, 10604-007*, 17603-006, 17504-006* |

* Марка полиэтилена, разрешенная для контакта с пищевыми продуктами.

Примечания:

1. Рецептура добавок и окраски полиэтилена высокого давления - в соответствии с ГОСТ 16337-77 (приложения 1 и 3).

2. Допускается применение других марок, в том числе импортных, пленки из которых удовлетворяют требованиям настоящего стандарта.

ПРИЛОЖЕНИЕ 3

Справочное

Расчетная масса 1 м2 пленки

|

Толщина пленки, мм |

Масса 1 м2 пленки, г |

Площадь 1 кг пленки, м |

|

0,03 |

27,6 |

36,2 |

|

0,04 |

36,8 |

27,2 |

|

0,05 |

46,0 |

21,7 |

|

0,06 |

55,2 |

18,1 |

|

0,07 |

64,4 |

15,5 |

|

0,08 |

73,6 |

13,6 |

|

0,10 |

92,0 |

10,9 |

|

0,12 |

110,4 |

8,8 |

|

0,15 |

135,0 |

7,4 |

|

0,18 |

165,0 |

6,0 |

|

0,20 |

184,0 |

5,4 |

|

Примечание. Расчет выполнен для номинальной толщины пленки плотностью 0,920 г/см3. |

||

Приложения 1, 2, 3. (Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

ИСПОЛНИТЕЛИ

А.В. Маликов, В.В. Абрамов, Э.П. Донцова, В.И. Свиридов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.10.83 № 5182

3. Стандарт полностью соответствует СТ СЭВ 3699-82

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 12.3.030-83 |

|

|

ГОСТ 2718-74 |

|

|

СТ СЭВ 3699-82 |

Вводная часть |

|

ГОСТ 4381-87 |

|

|

ГОСТ 5072-79 |

|

|

ГОСТ 5094-74 |

|

|

ГОСТ 6709-72 |

|

|

ГОСТ 9696-82 |

|

|

ГОСТ 10197-70 |

|

|

ГОСТ 11098-75 |

|

|

ГОСТ 12026-76 |

|

|

ГОСТ 14192-77 |

|

|

ГОСТ 14236-81 |

|

|

ГОСТ 15846-79 |

|

|

ГОСТ 16337-77 |

2.2, приложение 2 |

|

ГОСТ 17035-86 |

|

|

ГОСТ 18477-79 |

|

|

ГОСТ 21929-76 |

|

|

ГОСТ 22648-77 |

|

|

ГОСТ 26653-85 |

5. Срок действия продлен до 01.01.95 Постановлением Госстандарта от 30.05.89 № 1371

6. ПЕРЕИЗДАНИЕ (октябрь 1989г.) с Изменением № 1, утвержденным в мае 1989г. (ИУС 8-89)

СОДЕРЖАНИЕ