ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТЕРМОМЕТРЫ ЖИДКОСТНЫЕ СТЕКЛЯННЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 28498-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА СССР

|

ТЕРМОМЕТРЫ ЖИДКОСТНЫЕ СТЕКЛЯННЫЕ Общие технические требования. Методы испытаний Liquid-in-glass thermometers. General technical requirements. Methods of tests |

ГОСТ 28498-90 |

Дата введения 01.01.91

Настоящий стандарт распространяется на жидкостные стеклянные термометры (далее - термометры) и устанавливает значения основных показателей, характеризующих технический уровень и качество термометров, а также методы контроля и испытаний термометров.

Стандарт не распространяется на максимальные, минимальные, метастатические, метеорологические, электроконтактные и прецизионные термометры с равноделенной шкалой.

1. КЛАССИФИКАЦИЯ

1.1. Термометры, наполненные несмачивающей жидкостью, следует изготовлять для измерения температуры от минус 60 до плюс 650 °С, наполненные смачивающей жидкостью, - от минус 200 до плюс 200 °С.

1.2. Термометры различают по конструктивному исполнению:

палочные - тип А;

с вложенной шкальной пластиной - тип Б;

с прикладной шкальной пластиной - тип В.

1.3. Термометры в зависимости от условий эксплуатации следует изготовлять следующих исполнений:

полного погружения;

частичного погружения.

1.4. Номенклатура основных показателей качества термометров приведена в приложении 1.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Термометры следует изготовлять в соответствии с требованиями настоящего стандарта по стандартам или техническим условиям на термометры конкретного типа.

2.1.2. Термометры должны быть градуированы в градусах Цельсия, (°С) по Международной практической температурной шкале в соответствии с требованиями ГОСТ 8.157.

Градуировку следует проводить при погружении термометров в термостаты при высоте выступающего столбика жидкости не более 10 мм - полного погружения или на глубину, указанную в стандартах или технических условиях на термометры конкретного типа, - частичного погружения.

Если возникает необходимость применения термометров полного погружения в условиях частичного погружения или термометров частичного погружения в условиях полного погружения, то следует вносить поправку на температуру столбика жидкости, которая будет отличаться от температуры, установленной для того или другого вида погружения. Определение поправки к показанию термометра приведено в приложении 2. Коэффициенты видимого теплового расширения термометрических жидкостей приведены в приложении 3.

Градуировку термометров частичного погружения следует проводить в помещении при температуре окружающего воздуха (20 ± 5) °С.

2.1.3. В стандартах или технических условиях на термометры конкретного типа необходимо устанавливать требования к стеклу и его обработке, чтобы готовое изделие удовлетворяло следующим требованиям.

2.1.3.1. Напряжение стекла, капиллярной трубки и, при необходимости, защитной оболочки должно быть сведено до уровня, который обеспечит сохранность изделия при термическом или механическом воздействии.

Удельная разность хода лучей в резервуаре после отжига до его заполнения термометрической жидкостью не должна превышать 12 млн-1. Удельная разность хода лучей в местах обработки после отжига должна быть установлена в стандартах или технических условиях на термометры конкретного типа.

2.1.3.2. Стекло резервуара должно быть стабилизировано термической обработкой так, чтобы точность показаний термометра соответствовала требованиям п. 2.1.4. Искусственному старению должны быть подвергнуты резервуары термометров для измерения температуры свыше 200 °С и термометров с ценой деления 0,1 и 0,2 °С.

2.1.3.3. На резервуаре и оболочке термометра не допускаются царапины, камни, пузыри и другие дефекты, влияющие на прочность термометров или мешающие отсчету температуры по шкале.

2.1.4. Предел допускаемой погрешности термометров полного и частичного погружения в зависимости от диапазона измерения температуры, цены деления шкалы и класса точности не должен превышать значений, указанных в табл. 1-3. При обеспечении данных требований для более высокой точности измерений термометры могут иметь поправку к показанию. Предел допускаемой погрешности виброустойчивых и специальных, сельскохозяйственных, бытовых, а также лабораторных термометров длиной менее 180 мм устанавливают в технических условиях на термометры конкретного типа, термометров для испытаний нефтепродуктов - по ГОСТ 400.

Предел допускаемой погрешности термометров, предназначенных для учебных целей, устанавливают в технических условиях.

2.1.5. Смачивающая жидкость не должна менять агрегатного состояния во всем диапазоне измерения температур, химически взаимодействовать со стеклом, мутнеть или давать осадок, содержать механические включения; жидкость должна иметь в капиллярной трубке правильно вогнутый мениск.

2.1.6. Движение жидкости в капиллярной трубке должно быть плавным, без скачков и торможений; жидкость при движении не должна разрываться на несоединимые части и оставлять следы на стенках капиллярной трубки.

2.1.7. Мениск жидкости должен быть отчетливо виден на фоне шкалы термометра.

Допускается подкрашивать смачивающую жидкость красителем, устойчивым к влиянию света и температуры в условиях эксплуатации, или наносить на шкальную пластину краской, контрастной по цвету, полосу за капиллярной трубкой шириной не менее 1,5 мм.

2.1.8. Дистилляция смачивающей жидкости в термометрах полного погружения при выдержке их в течение 3 ч при температуре конечного значения шкалы не должна вызывать изменения показаний более чем на 0,25 значения наименьшего деления шкалы. В термометрах частичного погружения - 0,5 значения наименьшего деления шкалы.

2.1.9. Пространство в капиллярной трубке над столбиком смачивающей жидкости должно быть заполнено инертным газом или воздухом; для измерения температуры до 100 °С - инертным газом или быть вакуумным, свыше 100 °С - инертным газом под давлением, исключающим кипение жидкости при верхнем пределе измерения.

Таблица 1

°С

|

Диапазон измеряемых температур |

Предел допускаемой погрешности технических термометров при цене деления шкалы и классе точности |

|||||||

|

0,5 |

1 |

2 |

5 |

10 |

||||

|

I класс |

I класс |

II класс |

I класс |

II класс |

I класс |

I класс |

II класс |

|

|

От - 90 до - 60 |

- |

(±3) |

- |

- |

- |

- |

- |

- |

|

Св. - 60 » - 38 |

- |

(±2) |

(±3) |

- |

- |

- |

- |

- |

|

» - 38 » 0 |

±1 (±1) |

±1 (±1,5) |

(±2) |

- |

- |

- |

- |

- |

|

» 0 » 100 |

±1 (±1) |

±1 (±1) |

- |

±2 (±2) |

- |

±5 |

±5 |

±10 |

|

» 100 » 200 |

- |

±2 (±2) |

(±3) |

±2 (±4) |

±3 |

±5 |

±5 |

±10 |

|

» 200 » 300 |

- |

- |

- |

±3 |

±4 |

±5 |

±5 |

±10 |

|

» 300 » 400 |

- |

- |

- |

- |

- |

±10 |

±10 |

- |

|

» 400 » 500 |

- |

- |

- |

- |

- |

±10 |

±10 |

- |

|

» 500 » 600 |

- |

- |

- |

- |

- |

±10 |

±10 |

- |

Примечание. Значения предела допускаемой погрешности в скобках приведены для смачивающей жидкости.

Таблица 2

°С

|

Диапазон измеряемых температур |

Предел допускаемой погрешности лабораторных термометров полного погружения при цене деления шкалы и классе точности |

|||||||||

|

0,1 |

0,2 |

0,5 |

1 |

2 |

||||||

|

I класс |

II класс |

I класс |

II класс |

I класс |

II класс |

I класс |

II класс |

I класс |

II класс |

|

|

От - 100 до - 60 |

- |

- |

- |

- |

- |

- |

(±2) |

- |

(±4) |

- |

|

Св. - 60 » - 38 |

±0,3 |

- |

±0,4 |

- |

±0,5 (±1) |

±1 |

±1 (±2) |

- |

±2 (±3) |

(±4) |

|

» - 38 » 0 |

±0,3 |

- |

±0,3 (±0,4) |

±0,4 |

±0,5 (±1) |

±1 |

±0,5* ±1 (±1) |

(±1,5) |

±2 (±2) |

(±3) |

|

» 0 » 100 |

±0,2 |

±0,3 |

±0,3 (+0,4) |

±0,4 |

±0,5 (±1) |

- |

±0,5* ±1 (±1) |

- |

±2 (±2) |

(±3) |

|

» 100 » 200 |

±0,3 |

±0,4 |

±0,4 |

±0,5 |

±0,5 |

±1 |

±1 (±2) |

±2 |

±2 (±3) |

- |

|

» 200 » 300 |

±0,5 |

±0,8 |

±0,8 |

- |

±1 |

±1,5 |

±2 |

±3 |

±2 |

- |

|

» 300 » 400 |

±1 |

- |

±1 |

- |

±1 |

±2 |

±2 |

±4 |

±3 |

±4 |

|

» 400 » 500 |

±1 |

- |

- |

- |

- |

- |

±3 |

±4 |

±4 |

- |

|

» 500 » 600 |

- |

- |

- |

- |

- |

- |

- |

- |

±4 |

- |

_____________

* Для термометров типа А.

Примечание. Значения предела допускаемой погрешности в скобках приведены для смачивающей жидкости.

Таблица 3

°С

|

Диапазон измеряемых температур |

Предел допускаемой погрешности лабораторных термометров частичного погружения при цене деления шкалы и классе точности |

|||||||||

|

0,1 |

0,2 |

0,5 |

1 |

2 |

||||||

|

I класс |

II класс |

I класс |

II класс |

I класс |

II класс |

I класс |

II класс |

I класс |

II класс |

|

|

От - 200 до - 100 |

- |

- |

- |

- |

- |

- |

(±3) |

- |

- |

- |

|

Св. - 100 » - 60 |

- |

- |

- |

- |

- |

- |

(±3) |

- |

- |

- |

|

» - 60 » - 38 |

- |

- |

- |

- |

(±1,5) |

- |

(±2) |

- |

- |

- |

|

» - 38 » 0 |

±0,3 |

±0,5 |

±0,3 |

±0,5 |

±1 |

- |

±1 (±1,5) |

- |

- |

- |

|

» 0 » 100 |

±0,2 |

±0,6 |

±0,3 |

±0,6 |

±1 |

- |

±1 |

- |

±2 |

- |

|

» 100 » 200 |

±0,4 |

±0,8 |

±0,4 |

±0,8 |

±1 |

±1,5 |

±1,5 |

±2 |

±2 |

- |

|

» 200 » 300 |

- |

- |

±1,0 |

- |

±2 |

- |

±2 |

±3 |

±2,5* ±3 |

±4 |

|

» 300 » 400 |

- |

- |

- |

- |

- |

- |

±3 |

±4 |

±3 |

±4 |

|

» 400 » 500 |

- |

- |

- |

- |

- |

- |

±5 |

- |

±5 |

- |

____________

* Для термометров типа А.

Примечание. Значения предела допускаемой погрешности в скобках приведены для смачивающей жидкости.

2.1.10. Капиллярная трубка по всей длине должна быть прямой и проходить посередине шкалы. Не допускается смещение капиллярной трубки, выходящее за пределы наименьших отметок шкалы. Зазор между капиллярной трубкой и шкальной пластиной не должен превышать 1 мм; для термометров с вложенной бумажной шкалой зазор не должен превышать 3 мм.

2.1.11. Термометр типа А для пределов измерения до 360 °С должен иметь вплавленную в массу стекла вдоль капиллярной трубки цветную эмалевую полоску шириной не менее 0,1 наружного периметра поперечного сечения капиллярной трубки. В зависимости от марки стекла, назначения и условий эксплуатации допускается изготовлять термометры без эмалевой полоски.

2.1.12. Шкала термометров типа А должна быть нанесена на наружной поверхности капиллярной трубки. У термометров с эмалевой полоской отметки шкалы должны быть нанесены на стороне, противоположной эмалевой полоске.

2.1.13. Шкала термометров типов Б и В должна быть нанесена на прямоугольную однородную и контрастную по цвету пластину. Для термометров бытового назначения шкальная пластина может быть другой формы, обеспечивающей правильное считывание показаний.

Обозначения на обратной стороне шкальной пластины при рассеянном свете не должны просвечивать на лицевую сторону.

Шкальные пластины термометров должны быть без дефектов, мешающих правильному считыванию температуры.

2.1.14. Капиллярная трубка за верхней числовой отметкой шкалы (далее - отметкой) должна иметь выступающую часть или расширение, допускающие увеличение объема жидкости, соответствующее повышению температуры (перегреву) для термометров:

с несмачивающей жидкостью с верхним пределом измерения ниже 20 °С - не менее чем до 40 °С;

бытового назначения - не менее чем на 5 °С;

для ареометров - не менее чем на 10 °С;

остальных - не менее чем на 20 °С.

2.1.15. Конструкция термометра должна обеспечивать стабильное расположение шкалы относительно капиллярной трубки, а также неизменность их положения в оболочке термометра.

2.1.16. Оболочка термометра типа Б должна быть просушена внутри и запаяна или закрыта другим способом, обеспечивающим работу термометра во всем диапазоне температур, указанном на шкале.

При изменении температуры в пределах шкалы термометра внутри оболочки не должно быть следов влаги, мешающих считыванию показаний.

2.1.17. На оболочке или капиллярной трубке термометров типа Б с неприпаянной шкальной пластиной и на капиллярной трубке диаметром свыше 4 мм термометров типа В должна быть нанесена контрольная нестирающаяся отметка против нулевой или другой начальной отметки шкалы.

2.1.18. Ширина отметок шкалы не должна превышать 0,2 расстояния между центрами двух соседних отметок.

Длина деления шкалы термометров типов Б и В должна быть не менее 0,6 мм, для термометра типа А - не менее 0,8 мм.

Допускаются меньшие значения длины деления шкалы при применении для считывания показаний оптических средств.

Значения длины деления и ширины отметок шкалы, отличные от установленных, должны быть определены в стандартах или технических условиях на термометры конкретного типа.

2.1.19. Длина наибольших отметок шкалы термометров типов Б и В должна быть не менее 0,8 ширины шкальной пластины, средних и коротких отметок - не менее 0,6 и 0,3 (соответственно) длины наибольших отметок.

2.1.20. Длина наибольших отметок шкалы термометра типа А должна быть не более видимой ширины эмалевой полоски. Длина отметок термометра с эмалевой полоской и отметок термометра без эмалевой полоски должна быть установлена в стандартах или технических условиях на термометры конкретного типа.

2.1.21. За конечной и начальной отметками шкалы должны быть нанесены дополнительные деления, число которых должно быть не менее числа, обеспечивающего значение допускаемой погрешности.

2.1.22. Нанесение отметок шкалы в зависимости от цены деления должно соответствовать значениям, указанным в табл. 4.

Таблица 4

°С

|

Цена деления шкалы |

Числовые отметки шкалы (кратные значения) |

|

0,1 |

1 или 2 |

|

0,2 |

2 или 5 |

|

0,5 |

5 или 10 |

|

1 или 2 |

10 или 20 |

|

5 |

25 или 50, или 100 |

|

10 |

50 или 100 |

2.1.23. Числовые значения должны быть расположены по обеим сторонам шкалы над соответствующими отметками или с одной стороны против соответствующих отметок.

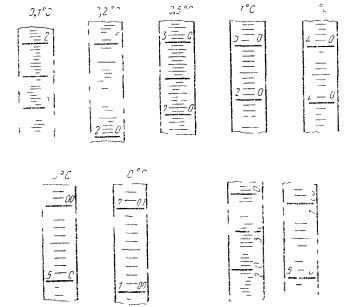

Варианты числовых отметок шкал термометров приведены в приложении 4. Для термометров конкретных типов по заказу потребителя допускаются варианты числовых отметок, не указанные в приложении 4 и табл. 4.

2.1.24. У термометров, наполненных несмачивающей жидкостью, мениск столбика жидкости не должен опускаться в резервуар при температуре, указанной в стандартах и технических условиях на термометры конкретного типа.

2.1.25. Требования к надежности термометров должны быть установлены в стандартах или технических условиях на термометры конкретного типа и включать вероятность безотказной работы или гамма-процентную наработку до отказа.

2.1.26. Термометры в упаковке для транспортирования должны выдерживать транспортную тряску с ускорением 30 м/с2 при частоте ударов от 80 до 120 в минуту.

Значения транспортной тряски, отличные от указанных, должны быть установлены в стандартах или технических условиях на термометры конкретного типа.

2.2. Требования к материалам

2.2.1. Термометры следует изготовлять из стекла по ГОСТ 1224.

2.2.2. Для заполнения термометров несмачивающей жидкостью следует применять ртуть марки P1 или Р2 по ГОСТ 4658 или ртутно-таллиевую амальгаму (ртуть - 92,5 %; таллий по ГОСТ 18337 - 7,5 %).

Ртуть перед наполнением должна быть очищена и просушена.

2.2.3. Шкальная пластина термометров типов Б и В должна быть изготовлена из стекла молочного цвета или из материала, не деформирующегося в измеряемом диапазоне температур.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Термометры следует подвергать государственным, приемосдаточным, периодическим испытаниям и испытаниям на надежность.

3.2. Государственные испытания - по ГОСТ 8.001 и ГОСТ 8.383.

3.3. При приемосдаточных испытаниях каждый термометр следует проверять на соответствие требованиям пп. 2.1.1, 2.1.2, 2.1.3.3, 2.1.4-2.1.7, 2.1.9, 2.1.10, 2.1.11, 2.1.12, 2.1.13, 2.1.15-2.1.17, 2.1.21-2.1.23 и не менее 13 шт. от партии на соответствие требованиям пп. 2.1.3.1, 2.1.14, 2.1.18-2.1.20, 2.1.24. Выборочный контроль выполняют по одноступенчатому плану (нормальный контроль) уровня II с приемочным уровнем дефектности 2,5.

Результаты выборочного контроля распространяют на всю партию. Партией считают число термометров, предъявленных к приемке по одному документу.

3.4. Периодические испытания следует проводить раз в год.

При периодических испытаниях следует проверять не менее 5 термометров на соответствие всем требованиям настоящего стандарта, кроме пп. 2.1.25, 2.2.1-2.2.3.

3.5. При неудовлетворительных результатах периодических испытаний хотя бы по одному из требований испытаниям подвергают удвоенное число термометров из той же партии. Результаты повторных испытаний считают окончательными.

3.6. Контрольные испытания на подтверждение надежности (п. 2.1.25) следует проводить на установочной серии или на первой промышленной партии, а также периодически не реже раза в 2 года.

3.7. Все испытания проводят при нормальных условиях:

температуре окружающего воздуха (20 ± 5) °С;

относительной влажности от 30 до 80 %;

атмосферном давлении от 84 до 106,7 кПа.

3.8. Соответствие термометров рабочим чертежам, ширину контрастной и эмалевой полосок (пп. 2.1.7, 2.1.11), длину отметок (пп. 2.1.19, 2.1.20) следует проверять универсальным прибором по ГОСТ 166 и ГОСТ 427, ширину отметок, длину деления шкалы (2.1.18) - при помощи лупы ЛИ-3 по ГОСТ 25706. Размеры, которые невозможно или затруднительно проверить на готовом термометре, следует проверять при операционном контроле (до сборки).

3.9. Нанесение числовых значений в градусах Цельсия (°С), погружение термометра (п. 2.1.2), качество смачивающей жидкости (пп. 2.1.5, 2.1.6), положение капиллярной трубки на шкале (п. 2.1.10), наличие эмалевой полоски (п. 2.1.11), нанесение шкалы термометра типа А (п. 2.1.12), крепление шкальной пластины к оболочке (п. 2.1.15), наличие контрольной нестирающейся отметки (п. 2.1.17), нанесение на шкале термометров дополнительных отметок, числовых значений, надписей (пп. 2.1.21-2.1.23) следует проверять визуально.

3.10. Определение погрешности термометров (п. 2.1.4) следует проводить по ГОСТ 8.279.

Проверку погрешности термометров, конструкция которых не допускает их погружения в жидкостные термостаты, следует проводить по стандартам или техническим условиям на термометры конкретного типа.

3.11. Влияние дефектов на точность показаний термометров (пп. 2.1.3.3, 2.1.13, 2.1.16) следует проверять при контроле метрологических параметров по ГОСТ 8.279.

3.12. Качество отжига стекла (п. 2.1.3.1) контролируют по ГОСТ 7329 при операционном контроле.

3.13. Проверку качества искусственного старения (п. 2.1.3.2) проводят методом контрольного старения.

До начала испытания термометры выдерживают 24 ч при температуре (20 ± 5) °С.

Определение положения отметки 0 °С следует проводить по ГОСТ 8.279.

Термометр подвергают контрольному старению в течение 6 ч при температуре, соответствующей верхнему пределу измерения шкалы. Для этого термометры помещают в термостат или печь для старения.

Термометры полного погружения погружают до отметки, находящейся примерно на 100 мм ниже верхней числовой отметки шкалы.

Термометры частичного погружения помещают на соответствующую глубину погружения.

Термометры, верхний предел которых не превышает 40 °С, выдерживают при температуре 40 °С.

Проверку качества искусственного старения термометров, не имеющих отметки 0 °С, проводят по нижней числовой отметке шкалы, термометров, имеющих отметку 100 °С, - по отметке 100 °С.

Термостат или печь для термометров с верхним пределом изменения выше 200 °С после старения охлаждают до температуры ниже 200 °С, извлекают термометры и выдерживают их при температуре (20 ± 5) °С не менее 20 ч.

Термометры помещают в нулевой термостат и проводят отсчет положения отметки 0 °С шкалы.

Определение погрешности термометров после контрольного старения следует проводить в соответствии с п. 3.10.

Если предел допускаемой погрешности в отметке 0 °С (в начальной числовой отметке шкалы или в отметке 100 °С) у термометров, прошедших контрольное старение, превышает значение, указанное в табл. 1-3, для числа термометров, превышающего приемочное число по ГОСТ 18242 (одноступенчатый план, нормальный контроль уровня II с приемочным уровнем дефектности 2,5), то испытания проводят на удвоенном числе термометров.

Результаты повторных испытаний являются окончательными.

3.14. Дистилляцию смачивающей жидкости (п. 2.1.8) следует проверять при температуре конечного значения шкалы погружением термометров в вертикальном положении (резервуаром вниз) в жидкостную ванну или воздушный термостат на соответствующую глубину или полностью, в зависимости от условий эксплуатации.

3.15. Контроль достаточности давления над столбиком термометрической жидкости (п. 2.1.9) осуществляют путем проверки термометров в термостатах при температуре, соответствующей конечному значению шкалы, а также по контрольному старению. Отсутствие возгонки жидкости показывает, что давление над столбиком жидкости удовлетворяет требованиям п. 2.1.9.

3.16. Проверку объема жидкости на перегрев (п. 2.1.14) следует проводить при температуре, превышающей на 20 °С конечное значение шкалы термометра.

Проверку термометров с верхним пределом измерения ниже 20 °С проводят при температуре не менее 40 °С.

Термометры бытового назначения и термометры для ареометров проверяют при температуре, превышающей конечное значение шкалы на 5 и 10 °С соответственно.

Проверку на перегрев выполняют в жидкостном термостате путем выдержки термометров при соответствующей температуре в течение 5 мин, проверку термометров, конструкция которых не допускает их погружение в жидкостный термостат, следует проводить по стандартам или техническим условиям на термометры конкретного вида. Проверку опускания столбика несмачивающей жидкости в резервуар (п. 2.1.24) проводят в сосуде со смесью льда и спирта с выдержкой от 3 до 5 мин.

3.17. Испытания термометров на надежность (п. 2.1.25) следует проводить по программам и методикам, утвержденным в установленном порядке. Критерием отказа является несоответствие термометров требованиям п. 2.1.4.

3.18. Испытание термометров на устойчивость к транспортной тряске (п. 2.1.26) проводят по ГОСТ 12997. Ящик с упакованными термометрами закрепляют без дополнительной амортизации на платформе ударного стенда и подвергают испытанию в течение 2 ч.

Термометры считают выдержавшими испытания, если после испытаний на стенде не будут обнаружены механические повреждения термометров, несоединимые разрывы столбиков жидкости в капилляре и если они соответствуют требованиям п. 2.1.4.

ПРИЛОЖЕНИЕ 1

Обязательное

Номенклатура основных показателей качества, устанавливаемых при разработке технического задания и технических условий на жидкостные стеклянные термометры

|

Наименование показателя качества |

Применяемость в НТД |

|

|

ТЗ на ОКР |

ТУ |

|

|

Показатели назначения |

|

|

|

Предел допускаемой погрешности, °С |

+ |

+ |

|

Цена деления шкалы, °С |

+ |

+ |

|

Диапазон измерения, °С |

+ |

+ |

|

Габаритные размеры, мм |

+ |

+ |

|

Показатели надежности |

|

|

|

Вероятность безотказной работы (гамма-процентная наработка) |

+ |

+ |

|

Показатели экономного использования материалов |

|

|

|

Масса изделия, г |

+ |

+ |

|

Показатели устойчивости к внешним воздействиям |

|

|

|

Устойчивость к воздействию климатических факторов |

+ |

+ |

|

Устойчивость к воздействию механических факторов |

+ |

+ |

Примечание. Знак «+» означает применяемость, знак «-» - неприменяемость показателя качества.

ПРИЛОЖЕНИЕ 2

Справочное

ОПРЕДЕЛЕНИЕ ПОПРАВКИ К ПОКАЗАНИЯМ ТЕРМОМЕТРА

В случае применения термометров в условиях, отличающихся от условий градуировки, потребитель при необходимости должен вводить поправку (Dt) по формуле

![]() ,

,

где j - коэффициент расширения жидкости в стекле;

значения j для различных жидкостей приведены в приложении 3;

t1 - средняя температура выступающего столбика жидкости при градуировке (указывается в сопроводительной документации завода-изготовителя для термометров частичного погружения) или измеряемая температура для термометров полного погружения, °С;

t2 - средняя температура выступающею столбика жидкости при эксплуатации, определяемая вспомогательным термометром, °С;

n - число отметок в градусах, соответствующее высоте выступающего столбика.

При применении термометров полного погружения в условиях частичного погружения поправку Dt прибавляют к показанию термометра, если средняя температура выступающего столбика жидкости ниже температуры резервуара, и вычитают, если температура столбика выше.

При применении термометров частичного погружения в условиях полного погружения поправку вычитают из показаний термометра, если средняя температура столбика жидкости выше температуры среды, окружающей выступающий столбик жидкости, и прибавляют, если средняя температура столбика ниже.

ПРИЛОЖЕНИЕ 3

Справочное

Значения коэффициента теплового расширения термометрических жидкостей в зависимости от температурного диапазона применения

|

Наименование жидкости |

Температурный диапазон |

Коэффициент видимого теплового расширения жидкости в стекле марки 360 |

|

Ртуть |

От - 35 до + 650 |

0,00016 |

|

Ртуть-таллий |

» - 60 » + 100 |

0,00016 |

|

Толуол |

» - 80 » + 100 |

0,00120 |

|

Спирт этиловый |

» - 80 » + 80 |

0,00103 |

|

Керосин |

» 0 » + 200 |

0,00093 |

|

Петролейный эфир |

» - 100 » + 20 |

0,00140 |

|

Изопентан |

» - 200 » + 20 |

0,00170 |

|

Метилкарбитол |

» - 50 » + 100 |

0,00093 |

|

Галлий-индий-олово |

» + 10 » + 1200 |

0,00198 |

ПРИЛОЖЕНИЕ 4

Справочное

Варианты числовых отметок шкал термометров

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТЧИКИ

А.С. Прокудина, В.Ф. Климова, Е.В. Корнеева, Ю.Б. Обручников

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.03.90 № 691

3. Срок проверки - 1993 г.

4. В стандарт введены международные стандарты ИСО 386-77, ИСО 1770-81, ИСО 1771-81

5. ВЗАМЕН ГОСТ 4.320-85 в части жидкостных термометров и ГОСТ 27544-87

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначения НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8.001-80 |

3.2 |

|

ГОСТ 8.157-75 |

2.1.2 |

|

ГОСТ 8.279-78 |

3.10, 3.11, 3.13 |

|

ГОСТ 8.383-80 |

3.2 |

|

3.8 |

|

|

ГОСТ 400-80 |

2.1.4 |

|

3.8 |

|

|

ГОСТ 1224-71 |

2.2.1 |

|

ГОСТ 4658-73 |

2.2.2 |

|

ГОСТ 7329-74 |

3.12 |

|

ГОСТ 12997-84 |

3.18 |

|

ГОСТ 18242-72 |

3.13 |

|

ГОСТ 18337-80 |

2.2.2 |

|

ГОСТ 25706-83 |

3.8 |

СОДЕРЖАНИЕ

|

Приложение 2 справочное Определение поправки к показаниям термометра. 7 Приложение 4 справочное Варианты числовых отметок шкал термометров. 8 |