ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТИНЫ РЕЗИНОВЫЕ

И РЕЗИНОТКАНЕВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 7338-90

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЛАСТИНЫ РЕЗИНОВЫЕ И РЕЗИНОТКАНЕВЫЕ Технические условия Rubber and rubber-fabric sheets. Specifications |

ГОСТ |

Срок действия с 01.07.91

до 01.07.96

Настоящий стандарт распространяется на вулканизованные резиновые и резинотканевые пластины, предназначенные для изготовления резинотехнических изделий, служащих для уплотнения неподвижных соединений, предотвращения трения между металлическими поверхностями, для восприятия одиночных ударных нагрузок, а также в качестве прокладок, настилов и других неуплотнительных изделий в климатическом исполнении У2, 3.1; УХЛ2, 4; Т2, 3; ОМ2, 4 по ГОСТ 15150.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пластины должны быть изготовлены в соответствии с требованиями настоящего стандарта по технологической документации и рецептурам резин, утвержденным в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Пластины в зависимости от назначения, конструкции и способа изготовления выпускают:

следующих марок:

ТМКЩ - тепломорозокислотощелочестойкая;

АМС - атмосферомаслостойкая (ограниченно озоностойкая);

МБС - маслобензостойкая;

классов:

1 - пластина толщиной от 1,0 до 20,0 мм, предназначенная для изготовления резино-технических изделий, служащих для уплотнения узлов, работающих под давлением свыше 0,1 МПа;

2 - пластина толщиной от 1,0 до 60,0 мм, предназначенная для изготовления резино-технических изделий, служащих для уплотнения узлов, работающих под давлением до 0,1 МПа, для предотвращения трения между металлическими поверхностями, а также для восприятия одиночных ударных нагрузок или в качестве подкладок, настилов;

видов:

Ф - формовые пластины, изготовляемые методом вулканизации в пресс-формах на вулканизационных прессах;

Н - неформовые пластины, изготовляемые методом вулканизации в котлах, а также на вулканизаторах непрерывного действия;

типов:

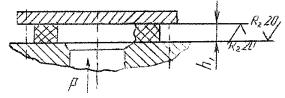

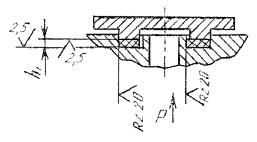

I - резиновая пластина (черт. 1);

II - резинотканевая пластина (черт. 2) с одним или несколькими тканевыми слоями. Количество тканевых слоев определяется по согласованию между изготовителем и потребителем с учетом, что на каждые 2 мм пластины должно быть не более одного тканевого слоя.

1 - резина

1 - резина; 2 - ткань

степеней твердости:

М - мягкая;

С - средняя;

Т - повышенная.

(Измененная редакция, Изм. № 1).

1.2.2. Основные параметры пластин в зависимости от условий эксплуатации должны соответствовать указанным в табл. 1.

1.2.3. Толщина и предельные отклонения пластин типов I и II должны соответствовать указанным в табл. 2 и 3.

|

Марка |

Класс |

Вид |

Тип |

Степень твердости |

Температурный интервал, °С |

Рабочая среда* |

|

|

ТМКЩ |

1; 2 |

Ф, Н |

I |

M |

От -45 до +80 |

Воздух помещений, емкостей, сосудов; азот; инертные газы при давлении от 0,05 до 0,4 МПа или вода пресная, морская, промышленная, сточная без органических растворителей и смазочных веществ; раствор солей с концентрацией до предела насыщения; кислоты, щелочи концентрацией не более 20 % при давлении от 0,05 до 10,0 МПа |

|

|

1; 2 |

I |

С |

От -30 до +80 |

|

|||

|

1**; 2 |

II |

С |

То же |

|

|||

|

1; 2 |

I |

С1 |

От -45 до +80 |

|

|||

|

1**; 2 |

II |

C1 |

То же |

|

|||

|

1; 2 |

I |

С2 |

От -60 до +80 |

|

|||

|

1; 2 |

I |

т |

От -30 до +80 |

|

|||

|

1; 2 |

I |

т1 |

От -45 до +80 |

|

|||

|

1; 2 |

I |

Т2 |

От -60 до +80 |

|

|||

|

АМС |

1; 2 |

Ф, Н |

I |

м |

От -30 до +80 |

Воздух атмосферный, помещений, емкостей, сосудов; азот; инертные газы при давлении от 0,05 до 0,4 МПа или масла на нефтяной основе при давлении от 0,05 до 10,0 МПа |

|

|

М1 |

От -40 до +80 |

|

|||||

|

С |

От -30 до +80 |

|

|||||

|

С1 |

От -40 до +80 |

|

|||||

|

Т |

От -30 до +80 |

|

|||||

|

T1 |

От -40 до +80 |

|

|||||

|

МБС |

1; 2 |

Ф, Н |

I |

М M1 с |

От -30 до +80 От -40 до +80 От -30 до +80 |

Воздух помещений, емкостей, сосудов; инертные газы при давлении от 0,05 до 0,4 МПа или масла и топлива на нефтяной основе, бензин при давлении от 0,05 до 10,0 МПа; азот |

|

|

МБС |

1; 2 |

Ф, Н |

I |

C1 |

От -40 до +80 |

Воздух помещений, емкостей сосудов; инертные газы при давлении от 0,05 до 0,4 МПа или масла и топлива на нефтяной основе; бензин при давлении от 0,05 до 10,0 МПа; азот |

|

|

т |

От -30 до +80 |

|

|||||

|

T1 |

От -40 до +80 |

||||||

___________

* Давление указано для пластин 1-го класса; для пластин 2-го класса - от 0,05 до 0,1 МПа.

** Пластину 1-го класса типа II допускается изготовлять по согласованию изготовителя с потребителем.

Толщина и предельные отклонения на толщину пластин типа I

мм

|

Толщина |

Предельное отклонение для класса и вида |

|||

|

1 |

2 |

|||

|

Ф |

н |

Ф |

н |

|

|

1,0 |

±0,20 |

±0,20 |

±0,25 |

±0,35 |

|

1,5 |

±0,20 |

±0,25 |

±0,30 |

±0,50 |

|

2,0 |

±0,30 |

±0,30 |

±0,40 |

+0,60 |

|

3,0 |

±0,40 |

±0,50 |

±0,50 |

±0,70 |

|

4,0 |

±0,40 |

+0,60 |

±0,60 |

±0,80 |

|

5,0 |

±0,50 |

±0,70 |

±0,70 |

±0,90 |

|

6,0 |

±0,60 |

±0,80 |

±0,80 |

±1,00 |

|

7,0 |

±0,70 |

±0,90 |

±0,90 |

+1,10 |

|

8,0 |

±0,80 |

±1,00 |

±1,00 |

+1,20 |

|

9,0 |

±0,90 |

±1,10 |

±1,10 |

+1,30 |

|

10,0 |

±1,00 |

±1,20 |

±1,20 |

+1,40 |

|

12,0 |

±1,10 |

±1,30 |

±1,30 |

±1,50 |

|

14,0 |

±1,20 |

±1,40 |

±1,50 |

±1,70 |

|

16,0 |

±1,30 |

±1,60 |

±1,70 |

±1,90 |

|

18,0 |

±1,40 |

+1,80 |

±1,90 |

±2,10 |

|

20,0 |

±1,50 |

±2,00 |

±2,10 |

±2,30 |

|

25,0 |

- |

- |

±3,00 |

±4,00 |

|

30,0 |

- |

- |

±3,00 |

±4,00 |

|

36,0 |

- |

- |

+4,00 |

+6,00 |

|

40,0 |

- |

- |

±4,00 |

±6,00 |

|

45,0 |

- |

- |

±5,00 |

±7,00 |

|

50,0 |

- |

- |

±5,00 |

±7,00 |

|

55,0 |

- |

- |

±6,00 |

- |

|

60,0 |

- |

- |

±6,00 |

- |

(Измененная редакция, Изм. № 1).

Толщина и предельные отклонения на толщину пластин типа II

мм

|

Толщина |

Предельное отклонение для 2-го класса вида |

Толщина |

Предельное отклонение для 2-го класса вида |

||

|

Ф |

Н |

Ф |

Н |

||

|

2,0 |

±0,4 |

±0,6 |

7,0 |

±0,9 |

±1,1 |

|

3,0 |

±0,5 |

±0,7 |

8,0 |

±1,0 |

±1,2 |

|

4,0 |

±0,6 |

±0,8 |

9,0 |

±1,1 |

±1,3 |

|

5,0 |

±0,7 |

±0,9 |

10,0 |

±1,2 |

±1,4 |

|

6,0 |

±0,8 |

±1,0 |

|

|

|

1. По согласованию между изготовителем и потребителем допускается изготовлять пластину типа I толщиной менее 1 мм.

2. По согласованию между изготовителем и потребителем допускается изготовлять пластину 1-го класса толщиной свыше 20 до 40 мм с предельными отклонениями для 2-го класса.

1.2.4. Ширина и длина пластины в зависимости от толщины должны соответствовать указанным в табл. 4.

Размеры, мм

|

Класс пластины |

Вид пластины |

Толщина |

Ширина |

Длина |

||

|

Номин. |

Пред. откл. % |

Номин. |

Пред. откл. % |

|||

|

1 |

ф |

От 1,0 |

|

± |

|

±5,0 |

|

до 3,0 |

250 |

250 |

||||

|

От 3,0 |

От 250 |

От 250 |

||||

|

до 20,0 |

до 1000 |

до 1000 |

||||

|

Н |

От 1,0 |

От 500 до 1350 |

±10,0 |

От 500 |

||

|

до 3,0 |

до 10000 |

|||||

|

Св. 3,0 |

От 500 |

|||||

|

до 5,0 |

до 5000 |

|||||

|

Св. 5,0 |

От 500 |

|||||

|

до 10,0 |

до 3000 |

|||||

|

Св. 10,0 |

От 500 |

|||||

|

до 20,0 |

до 1500 |

|||||

|

2 |

ф |

От 1,0 |

От 250 |

±10,0 |

От 250 |

±10,0 |

|

до 60,0 |

до 1000 |

до 1000 |

||||

|

Н |

От 1,0 |

От 500 до 1350 |

±15,0 |

От 500 |

||

|

до 3,0 |

до 30000 |

|||||

|

Св. 3,0 |

От 500 |

|||||

|

до 10,0 |

до 3000 |

|||||

|

Св. 10,0 |

От 500 |

|||||

|

до 30,0 |

до 2000 |

|||||

|

Св. 30,0 |

От 500 |

|||||

|

до 50,0 |

до 1500 |

|||||

Примечания:

1. Ширину и минимальную длину пластины при необходимости устанавливают по согласованию с потребителем.

2. Допускается изготовлять неформовую пластину шириной до 500 мм, но не менее 250 мм в количестве не более 10 % от партии.

3. По согласованию между изготовителем и потребителем допускается изготовлять пластины с размерами длины и ширины, не предусмотренными в табл. 4

(Измененная редакция, Изм. № 1).

1.2.5. Условное обозначение пластин должно содержать слово «пластина», класс, вид, тип, марку, степень твердости, количество тканевых прокладок (для пластины типа II), толщину пластины и обозначение настоящего стандарта.

Примеры условного обозначения пластины:

Пластина 1-го класса, вида Ф, типа I, марки ТМКЩ, степени твердости С, толщиной 3 мм:

Пластина 1Ф-I-ТМКШ-С-3 ГОСТ 7338-90.

То же, 1-го класса, вида Н, типа I, марки TMKЩ, степени твердости Т2, толщиной 10 мм:

Пластина 1H-I-TMKЩ-T2-10 ГОСТ 7338-90.

То же, 2-го класса, вида Ф, марки АМС, степени твердости С, толщиной 25 мм:

Пластина 2Ф-I-АМС-С-25 ГОСТ 7338-90.

То же, 2-го класса, вида Н, типа II, марки ТМКЩ, степени твердости С, с одной тканевой прокладкой, толщиной 2 мм:

Пластина 2Н-II-ТМКЩ-С1-1´2 ГОСТ 7338-90.

1.2.6. Условное обозначение пластины для работы в условиях тропического климата должно соответствовать требованиям настоящего стандарта и ГОСТ 15152.

Пример условного обозначения пластины:

Пластина 2-го класса, вида Ф, типа I, марки ТМКЩ, степень твердости С, толщиной 4 мм, группы I изделий тропического исполнения по ГОСТ 15152, категории размещения 2 по ГОСТ 15150, работоспособная в интервале температур от минус 30 до плюс 80 °С:

Пластина 2Ф-I-![]() ГОСТ 7338-90.

ГОСТ 7338-90.

(Измененная редакция, Изм. № 1).

1.3. характеристики

1.3.1. Физико-механические показатели резин и пластин должны соответствовать нормам, указанным в табл. 5 и 6.

1.3.2. Поверхность пластин должна быть без трещин и механических повреждений.

Шероховатость формующих поверхностей пресс-форм, применяемых для изготовления пластин, должна быть не более Rа 1,25 мкм по ГОСТ 2789.

Таблица 5

|

Наименование показателя |

Норма для резины пластины марок |

Метод испытания |

||||||||||

|

ТМКЩ |

АМС |

МБС |

||||||||||

|

Степень твердости |

||||||||||||

|

М |

с |

Т |

М |

с |

т |

М |

с |

Т |

||||

|

1. Условная прочность при растяжении, МПа, не менее: |

|

|

|

|

|

|

|

|

|

|

||

|

для класса 1 |

4,0 |

5,0 |

6,5 |

4,5 |

5,0 |

7,0 |

6,0 |

8,0 |

8,5 |

По ГОСТ 269 и ГОСТ 270 на образцах |

||

|

для класса 2 |

4,0 |

5,0 |

6,5 |

4,5 |

5,0 |

7,0 |

5,0 |

7,0 |

7,5 |

типа I толщиной (2 ± 0,2) мм |

||

|

2. Относительное удлинение при разрыве, %, не менее: |

|

|

|

|

|

|

|

|

|

|

||

|

для класса 1 |

300 |

250 |

200 |

300 |

250 |

200 |

250 |

200 |

200 |

То же |

||

|

для класса 2 |

300 |

250 |

200 |

300 |

250 |

200 |

250 |

200 |

150 |

|

||

|

3. Изменение массы образца после воздействия сред в течение 24 ч, %, не более: |

|

|

|

|

|

|

|

|

|

|

||

|

Смеси изооктана по ГОСТ 12433 и толуола по ГОСТ 5789 в отношении 7 : 3 при температуре 23 °С: |

|

|

|

|

|

|

|

|

|

По ГОСТ 9.030, метод А |

||

|

для класса 1 |

- |

- |

- |

- |

- |

- |

20 |

20 |

20 |

|

||

|

для класса 2 |

- |

- |

- |

- |

- |

- |

25 |

25 |

25 |

|

||

|

Стандартного масла СЖР-2 при температуре 100 °С: |

|

|

|

|

|

|

|

|

|

|

||

|

для класса 1 |

- |

- |

- |

От -5 до +20 |

От -5 до +20 |

От -5 до +20 |

- |

- |

- |

|

||

|

для класса 2 |

- |

- |

- |

От -5 до +25 |

От -5 до +25 |

От -5 до +25 |

- |

- |

- |

|

||

|

4. Изменение относительного удлинения после воздействия 20 %-ного раствора соляной кислоты по ГОСТ 3118 или ГОСТ 857, или серной кислоты по ГОСТ 4204, или ГОСТ 2184, или гидроокиси натрия по ГОСТ 4328, или ГОСТ 11078 в течение 24 ч при температуре 23 °С, %: |

От -20 до +20 |

От -20 до +20 |

От -20 до +20 |

- |

- |

- |

- |

- |

- |

По ГОСТ 9.030, метод В |

||

|

5. Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее: |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

По ГОСТ 13808 |

||

|

6. Относительная остаточная деформация при сжатии на (20 + 5) % в воздухе при 70 °С в течение 24 ч, не более: |

|

|

|

|

|

|

|

|

|

|

||

|

для класса 1 |

50 |

50 |

50 |

60 |

60 |

60 |

50 |

50 |

50 |

По ГОСТ 9.029, метод Б |

||

|

для класса 2 |

50 |

50 |

50 |

80 |

80 |

80 |

50 |

50 |

50 |

|

||

Примечание. Коэффициент морозостойкости по эластическому восстановлению определяют для резин, работающих при температуре минус 30 °С и ниже, при этом испытания проводят при отрицательных температурах на 5 °С выше от указанных в табл. 1.

(Измененная редакция, Изм. № 1).

|

Наименование показателя |

Норма для пластин марок |

Метод испытания |

||||||||

|

ТМКЩ |

АМС |

МБС |

||||||||

|

Степень твердости |

||||||||||

|

М |

С |

Т |

М |

С |

Т |

М |

С |

Т |

||

|

1. Твердость, международные единицы JRHD или единицы Шора А: |

35-50 |

50-65 |

65-85 |

35-50 |

50-65 |

65-85 |

40-55 |

55-70 |

70-90 |

По гост 20403 или ГОСТ 263 и методу, приведенному в приложении 1 |

|

2. Прочность связи резиновых слоев с тканевыми прокладками Н/см, не мене, для 1 и 2-го класса |

7,0 |

7,0 |

7,0 |

- |

- |

- |

- |

- |

- |

По ГОСТ 6768 |

|

3. Изменение массы после воздействия сред в течение 24 ч, %, не более, для класса 1: |

|

|

|

|

|

|

|

|

|

По ГОСТ 9.030, метод А |

|

смеси изооктана по ГОСТ 12433 и толуола по ГОСТ 5789 в соотношении 7 : 3 при температуре 23 °С: |

- |

- |

- |

- |

- |

- |

20 |

20 |

20 |

|

|

стандартного масла СЖР-2 при температуре 100 °С: |

- |

- |

- |

20 |

20 |

20 |

- |

- |

- |

|

|

пластины толщиной менее 2 мм |

- |

- |

- |

* |

* |

* |

- |

- |

- |

|

|

пластины толщиной 2 мм и выше |

- |

- |

- |

* |

* |

* |

- |

- |

- |

|

(Измененная редакция, Изм. № 1).

На поверхности и в срезе пластин не допускаются:

возвышения, углубления, включения и пористость (в срезе), превышающие значения, указанные в табл. 7, при этом для пластин 1-го класса не допускаются посторонние включения материалов, не входящих в состав резиновой смеси;

мм

|

Толщина пластины |

Возвышения, углубления, включения класса |

Диаметр пор класса |

||

|

1 |

2 |

1 |

2 |

|

|

1,0 |

0,20 |

0,3 |

0,2 |

0,2 |

|

1,5; 2,0 |

0,30 |

0,5 |

||

|

Св. 2,0 до 5,0 включ. |

0,50 |

1,0 |

||

|

» 5,0 до 10,0 » |

0,75 |

1,5 |

0,6 |

0,6 |

|

» 10,0 до 20,0 » |

1,00 |

2,0 |

||

|

» 20,0 до 40,0 » |

- |

3,0 |

- |

3,2 |

|

» 40,0 до 60,0 » |

- |

4,0 |

||

пузыри площадью более 1 см2 для пластины 1-го класса и более 5 см2 для пластины 2-го класса. Общая площадь пузырей не должна превышать 10 см2 на 1 м2 пластины 1-го класса и 100 см2 на 1 м2 пластины 2-го класса с каждой ее стороны;

недопрессовки и утонения на расстоянии более 50 мм от краев пластины, при этом по требованию потребителя края пластины с утонениями по всей длине не должны входить в ширину пластины;

складки шириной более 4 мм, длиной более 100 мм и глубиной более допуска по толщине неформовой пластины;

расслоения между резиновыми и тканевыми или резиновыми слоями по кромке пластины длиной более 2 см, глубиной более 3 см;

смещение внутренних тканевых слоев более 1/3 толщины наружных резиновых слоев;

следы шлифовки, отпечатки от вдавливания концов рулонов, складок, прокладочных материалов и деформация поверхности от воздействия пара более допуска на толщину пластины.

Общее количество складок, отпечатков от складок прокладочных материалов не должно превышать с каждой ее стороны по 10 шт. на 1 м2 пластины 1-го класса и 20 шт. на 1 м2 пластины 2-го класса.

1.3.3. На поверхности пластин допускается наличие пудровочного материала, оттиски рельефа и ворсинок ткани, разнотон, матовость, налет выцветающих ингредиентов и продуктов их взаимодействия, неровности от частиц регенерата на пластине, выступающие кромки по поверхности разъема пресс-формы для формовой пластины, а также вырезы по краю пластины, не выходящие за предельные отклонения ширины пластины.

1.3.4. Резино-технические изделия должны изготовляться из пластин в соответствии с приложением 2.

1.4. Маркировка

1.4.1. На каждую пластину должны быть четко нанесены:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение;

штамп технического контроля или ПЗ (в случае приемки им пластины);

дата изготовления (год и квартал).

На пластины, подлежащие упаковыванию в рулоны, допускается ставить маркировку на верхнем листе рулона.

До замены существующей оснастки на новую допускается старая маркировка.

1.4.2. Маркировку на пластины наносят оттиском рельефной графировки шрифтом Пр-3 по ГОСТ 26.008, или несмываемой краской, или на ярлыке из прорезиненной ткани, фанеры, картона, бумаги и других материалов, обеспечивающих полную сохранность надписи при транспортировании и хранении.

При приемке пластин представителем заказчика материал ярлыка определяется по согласованию между изготовителем и представителем заказчика.

1.5. Упаковка

1.5.1. Пластины складывают в стопы или свертывают в рулоны. В рулоне может быть одна или несколько пластин, свернутых вместе.

Каждую стопу перевязывают крестообразно, а рулон в двух-трех местах веревкой по ГОСТ 1868 или другими перевязочными материалами, обеспечивающими сохранность при транспортировании и хранении.

Пластины размерами 800 ´ 800 мм и свыше допускается укладывать в стопы без перевязки при условии их сохранности при транспортировании.

Масса одного упакованного места не должна превышать 60 кг.

По согласованию между изготовителем и потребителем допускается увеличивать массу одного упакованного места при механизированной погрузке.

1.5.2. Каждое упакованное место должно иметь маркировку, содержащую:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение пластины;

номер партии;

массу упакованного места или партии;

дату изготовления, штамп технического контроля и ПЗ (в случае приемки им пластины).

При указании на упакованном месте массы партии проставляют также количество мест.

При наличии в упакованном месте документа о качестве в маркировке указывают «Документ о качестве здесь».

1.5.3. (Исключен, Изм. № 1).

1.5.4. Пакетирование пластин осуществляется в соответствии с требованиями ОСТ 63.89 на поддонах ящичных типа ТМ-III по ТМ 105 или поддонах плоских по ГОСТ 9078 или ГОСТ 9557.

(Измененная редакция, Изм. № 1).

При использовании плоских поддонов обвязка пакета должна соответствовать требованиям ГОСТ 26663.

По согласованию между изготовителем и потребителем допускается применять другие пакеты или не пакетировать.

Масса пакета должна быть не более 1000 кг.

1.5.5. К каждому пакету должен прикрепляться ярлык из отходов фанеры, картона, прорезиненных тканей и других материалов, содержащий:

товарный знак или наименование предприятия-изготовителя и товарный знак;

номер партии и условное обозначение пластины;

массу пакета;

дату изготовления, штамп технического контроля и ПЗ (в случае приемки им пластины).

Допускается укладывать в пакеты упакованные места разных партий.

2. ПРИЕМКА

2.1. Пластины принимают партиями. Партией считают пластины одного класса, типа, вида, марки, толщины, степени твердости общей массой не более 3000 кг и сопровождаемые одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение пластины;

дату изготовления;

номер партии;

массу партии;

количество мест в партии;

штамп технического контроля и ПЗ (в случае приемки им пластины).

При приемке пластины представителем заказчика партия должна быть изготовлена в течение не более 10 сут.

2.2. Для проверки соответствия качества пластин требованиям настоящего стандарта их подвергают приемосдаточным и периодическим испытаниям в соответствии с табл. 8.

|

Наименование показателя |

Объем выборки, периодичность испытаний |

Вид испытаний |

|

|

приемосдаточные |

периодические |

||

|

100 % |

+ |

- |

|

|

2 Внешний вид среза пластины по п. 1.3.2 |

На одной пластине от партии не реже 1 раза а месяц |

- |

+ |

|

100 % |

+ |

- |

|

|

4. Ширина и длина (табл. 4) |

На трех пластинах от партии |

+ |

- |

|

5. Твердость пластины (табл. 6 п. 1) |

10 % от партии, но не менее трех пластин |

+ |

- |

|

6. Прочность связи резиновых слоев с тканевыми прокладками (табл. 6 п. 2) |

На трех образцах от одной пластины в партии не реже одного раза в месяц |

- |

+ |

|

7. Изменение массы пластины после воздействия сред (табл. 6 п. 3) |

То же |

- |

+ |

|

8. Физико-механические показатели резин (табл. 5 пп. 1-6) |

От одной закладки резиновой смеси, не реже одного раза в месяц, а также при изменении рецептуры или режима вулканизации |

- |

+ |

Примечание. Длину и ширину пластин проверяют по требованию потребителя.

2.3. При получении неудовлетворительных результатов при приемосдаточных испытаниях пластин по одному из показателей п. 4 или 5 табл. 8 по нему проводят повторные испытания на удвоенной выборке пластин, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 1).

2.4. При получения неудовлетворительных результатов периодических испытаний по одному из показателей пп. 2, 6 и 7 табл. 8 по нему проводят повторные испытания на удвоенной выборке пластин, взятой от той же партии.

При получении неудовлетворительных результатов повторных испытаний их переводят по этому показателю в приемосдаточные до получения положительных результатов на пяти партиях пластин подряд.

(Измененная редакция, Изм. № 1).

2.5. При получении неудовлетворительных результатов периодических испытаний резин по п. 8 табл. 8 хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же закладки резины.

При получении неудовлетворительных результатов повторных испытаний проводят испытания на каждой закладке резин до получения положительных результатов подряд на трех закладках резины.

(Измененная редакция, Изм. № 1).

2.6. Приемка пластин представителем заказчика проводится по нормативно-технической документации на испытания и приемку серийных изделий.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Внешний вид пластины контролируют в соответствии с требованиями пп. 1.3.2 и 1.3.3 визуально или сравнением с контрольными образцами, утвержденными в установленном порядке.

3.2. Толщину пластины следует контролировать универсальным или специальным измерительным инструментом, обеспечивающим заданную точность измерения, с учетом погрешности измерения по ГОСТ 8.051, при этом специальный измерительный инструмент должен быть аттестован в соответствии с ГОСТ 8.326.

Измерение проводят на расстоянии не менее 50 мм от края.

Толщину формовой пластины измеряют в трех точках с каждой стороны пластины.

Толщину неформовой пластины измеряют по длине с каждой стороны через каждые (1000 ± 10) мм и по ширине рулона в трех точках в начале и конце рулона.

За результат измерения принимают показания толщиномера, при этом каждое измерение, должно соответствовать нормам, указанным в табл. 2 или 3.

3.3. Ширину и длину пластины измеряют линейкой по ГОСТ 427, рулеткой по ГОСТ 7502 или другим измерительным инструментом, обеспечивающим требуемую точность. Ширина неформовой пластины при этом измеряется в трех местах.

3.4. Физико-механические показатели резиновых смесей и пластин определяют по методам, указанным в табл. 5 и 6.

3.5. Твердость пластин определяют на резиновых пластинах типа I в соответствии с методами, указанными в табл. 6.

3.5.1. Твердость резиновых пластин толщиной до 2 мм определяют по ГОСТ 263 и методу подготовки образцов, указанному в приложении 1, или по ГОСТ 20403 на микротвердомере. При испытании на микротвердомере можно использовать образцы толщиной не менее 1 мм с предельными отклонениями на толщину в соответствии с табл. 2.

3.5.2. Твердость резиновых пластин толщиной более 2 мм определяют по ГОСТ 263 или по ГОСТ 20403 на твердомере. При испытании на твердомере по ГОСТ 20403 можно использовать образцы толщиной не менее 4 мм, причем образец может складываться из двух образцов, имеющих плоские параллельные поверхности.

3.6. Изменение массы резиновых пластин типа I в средах определяют на образцах объемом от 1,0 до 3,0 см3.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Пластины транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

При транспортировании пластин в температурных условиях ниже минус 30 °С не допускается воздействие ударных нагрузок на пластины и их деформация.

Распаковывать пластины после транспортирования при низких температурах следует после выдержки их в течение суток при температуре (20 ± 5) °С.

4.2. Пластины должны храниться в помещении при температуре до плюс 25 °С, в упаковке или россыпью. Деформация пластин при хранении не допускается.

После хранения при отрицательной температуре пластины перед изготовлением из них деталей должны быть выдержаны в течение суток при температуре (20 ± 5) °С.

Допускается хранить пластины при температуре от 25 до 35 °С не более трех месяцев в течение гарантийного срока хранения.

4.3. Пластины при хранении должны находиться от теплоизлучающих приборов на расстоянии не менее 1 м.

При хранении пластины должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина и действия их паров, а также кислот, щелочей, газов и других веществ, разрушающих резину и ткань.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие пластины требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения, транспортирования и применения пластины.

5.2. Гарантийный срок хранения пластин 1-го класса - 5,5 лет; 2-го класса - 2,5 года со дня изготовления.

(Измененная редакция, Изм. № 1).

5.3. Гарантийный срок эксплуатации пластин 1-го класса - 3 года; 2-го класса-1 год со дня ввода в эксплуатацию в пределах гарантийного срока хранения пластин.

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОД ПОДГОТОВКИ ОБРАЗЦОВ ИЗ ПЛАСТИН ТОЛЩИНОЙ МЕНЕЕ 2 ММ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

1. Образцы для испытаний должны состоять из нескольких слоев резины одной и той же марки в виде многослойного пакета прямоугольной формы с размерами сторон не менее 45 ´ 50 мм или формы круга диаметром не менее 50 мм. Толщина образца должна быть не менее 4 мм.

2. Поверхность каждого слоя резины должна соответствовать требованиям настоящего стандарта, а также не иметь трещин и пузырей.

3. Испытания проводят на одном образце.

4. Аппаратура, подготовка к испытаниям и испытания проводят в соответствии с ГОСТ 263.

5. Результаты испытаний должны быть сопоставимы для образцов, состоящих из одинакового количества слоев.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Обязательное

ОБЩИЕ РЕКОМЕНДАЦИИ ПО ИЗГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПЛАСТИН

1. Резино-технические изделия (РТИ) из пластин изготовляют вырубкой или вырезкой при помощи острых режущих инструментов, специальных штанцевых ножей, резцов.

2. При изготовлении РТИ режущий инструмент должен смачиваться водой или мыльной эмульсией.

3. При изготовлении РТИ на станках смачивание осуществляют непрерывно. Не допускается применять для смачивания режущего инструмента керосин, бензин, масло и другие разрушающие резину вещества.

4. Пузыри, складки, утонения должны быть вырезаны из пластины на предприятии-потребителе перед изготовлением РТИ.

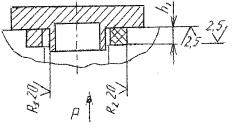

5. Конструкции мест установки РТИ указаны на черт. 3-9.

Черт. 5

Черт. 6

Черт. 7

6. Для уплотнения узлов, работающих под давлением свыше 0,1 МПа, РТИ устанавливают в закрытые места установки (черт. 4-8). Закрытые места установки обеспечивают более высокую надежность и стабильность работы РТИ.

7. Минимальный объем места установки должен превышать максимальный объем РТИ на 3-10 %, при этом необходимо обеспечить прилегание прокладки к поверхности места установки со стороны, противоположной действию давления рабочей среды.

8. Для уплотнения узлов, работающих под давлением до 0,1 МПа, а также для защиты узлов от попадания пыли и влаги, разрешается устанавливать РТИ в открытые места установки (черт. 3, 9). В открытых местах установки деформация сжатия уплотнителя должна быть обеспечена технологией сборки.

9. При изготовлении РТИ

применяют следующие соотношения ширины РТИ к высоте ![]() (черт. 10); от 2

до 5 - для открытых мест установки; от 1 до 3 - для закрытых мест установки.

При этом на РТИ допускается конусность боковых поверхностей до 0,5 мм в

пределах допуска на размер b.

(черт. 10); от 2

до 5 - для открытых мест установки; от 1 до 3 - для закрытых мест установки.

При этом на РТИ допускается конусность боковых поверхностей до 0,5 мм в

пределах допуска на размер b.

10. При выборе конструкции места установки необходимо учитывать процент поджатия РТИ при сборке e, который вычисляют по формуле

![]() ,

,

где h - высота РТИ, мм;

h1 - глубина посадочного места, мм.

Степень поджатия должна быть 15-35 % равномерно по всему периметру РТИ.

11. Шероховатость уплотняемых поверхностей места установки должна быть не более Rz 20 мкм по ГОСТ 2789.

1 - хомутик; 2 - прокладка; 3 - охватываемое изделие

12. При монтаже не допускаются перекосы и смещения РТИ. При монтаже РТИ в закрытые места установки рекомендуется применять смазку ЦИАТИМ-221 по ГОСТ 9433 в количестве 2 % массы РТИ.

При монтаже РТИ в открытых местах установки смазку применять не допускается.

13. Растяжение РТИ по внутреннему диаметру d должно быть не более 5 %.

Допускается во время монтажа кратковременное растяжение уплотнителя по внутреннему диаметру до 25 %.

14. Острые кромки, соприкасающиеся с РТИ при монтаже, должны быть притуплены радиусом или фаской 0,5 мм.

15. При монтаже РТИ в резьбовых соединениях вращение металлических уплотняемых поверхностей относительно РТИ не допускается. РТИ может испытывать только усилие сжатия (черт. 8).

16. В открытых местах установки поверхности РТИ не должны выступать за боковую поверхность фланца и должны быть защищены от воздействия прямых солнечных лучей.

В закрытых местах установки зазор по сопрягаемым поверхностям не должен превышать 0,3 мм.

17. При использовании РТИ из пластины для восприятия ударных нагрузок не допускается деформация РТИ более чем на 25 % высоты.

18. При применении РТИ из пластины в качестве прокладки под хомут (черт. 9) должно быть соблюдено неравенство

![]() .

.

где R - радиус охватываемой поверхности, мм;

h - толщина пластины, мм.

Деформация сжатия прокладки не должна превышать значение, указанное в п. 10.

19. Пластины и РТИ из пластин должны применяться в изделиях следующих климатических исполнений, указанных в табл. 9.

Таблица 9

|

РТИ из пластины марки |

Степень твердости |

Климатические исполнения и категория размещения изделий по ГОСТ 15150 |

|

тмкщ |

С, Т |

УХЛ4, Т2*, Т3**, ОМ4 |

|

м, с1, т1 |

У2, УХЛ4, Т2*, Т3**, ОМ2 |

|

|

С2, Т2 |

УХЛ2, Т2*, Т3**, ОМ2 |

|

|

МБС |

С, М, Т |

УХЛ4, Т2*, Т3**, ОМ4 |

|

С1, М1, Т1 |

У3.1, УХЛ4, Т2*, Т3**, ОМ2 |

|

|

АМС |

м, с, т |

УХЛ4, Т2, ОМ4 |

|

М1, C1, T1 |

У3.1, УХЛ4, Т2, ОМ2 |

____________

* Для закрытых мест установки (см. п. 6).

** Для открытых мест установки (см. п. 8).

20. Пластины и РТИ, изготовленные из пластин, должны быть работоспособны в средах и температурных интервалах, указанных в табл. 1 настоящего стандарта.

21. Установленный срок службы и установленный ресурс пластины 1-го класса и РТИ из нее в зависимости от назначения должны соответствовать приведенным в табл. 10.

Таблица 10

|

Марка пластины |

Условия эксплуатации* |

Установленный срок службы, лет, не менее |

Установленный ресурс в пределах срока службы при воздействии рабочей среды и температуры |

|

|

Рабочая среда |

Верхний предел температурного интервала, °С |

|||

|

ТМКЩ |

Воздух помещений, емкостей и сосудов; азот; инертные газы; вода пресная, морская, промышленная, сточная без органических растворителей и смазочных веществ; растворы солей с концентрацией до предела насыщения; кислоты и щелочи концентрацией не более 20 % |

До плюс 80 |

5 |

43800 ч., в том числе: при температурах до: 40 °С - 16000 ч; 50 °С - 6000 ч; 60 °С - 3000 ч; 70 °С - 1000 ч; 80 °С - 500 ч |

|

АМС |

Атмосферный воздух, воздух помещений, емкостей и сосудов; азот; инертные газы |

|||

|

Масла (трансформаторные по ГОСТ 982, ГОСТ 10121, БМГЗ, МГЕ-10А) |

43800 ч, в том числе при температурах до: 40 °С - 8400 ч; 50 °С - 5000 ч; 60 °С - 2100 ч; 70 °С - 1100 ч; 80 °С - 420 ч |

|||

|

МБС |

Воздух помещений, емкостей и сосудов; азот; инертные газы |

43800 ч, в том числе при температурах до: 40 °С - 16000 ч; 50 °С - 6000 ч; 60 °С - 3000 ч; 70 °С - 1000 ч; 80 °С - 500 ч |

||

|

Масла (трансформаторное по ГОСТ 982, по ГОСТ 10121, ВМГЗ, МГЕ-10А) |

43800 ч, в том числе при температурах до: 40 °С - 12000 ч; 50 °С - 8000 ч; 60 °С - 3000 ч; 70 °С - 1500 ч; 80 °С - 600 ч |

|||

|

Топлива (дизельное по ГОСТ 305, бензин по ГОСТ 2084, Т-1 по ГОСТ 10227) |

43800 ч, в том числе при температурах до: 40 °С - 1000 ч; 50 °С - 600 ч; 60 °С - 250 ч; 70 °С - 150 ч; 80 °С - 50 ч |

|||

____________

* Рабочее давление и нижний предел температурного интервала эксплуатации пластин и РТИ из них указаны в табл. 1 настоящего стандарта.

(Измененная редакция, Изм. № 1).

Примечания:

1. Рецептура резин для изготовления пластины 1-го класса и РТИ из нее должна быть согласована с разработчиком настоящего стандарта.

2. По согласованию между потребителем и изготовителем допускается применять другие среды в соответствии с протоколом разрешения применения по ГОСТ 2.124.

22. Гарантийный срок эксплуатации РТИ равен гарантийному сроку эксплуатации пластин, указанному в п. 5.3 настоящего стандарта при условии соответствия конструкции мест уплотнителя, изготовления и монтажа РТИ из пластины требованиям настоящего стандарта.

23. По согласованию между изготовителем и потребителем допускается увеличение гарантийного срока эксплуатации РТИ, изготовленных из пластин, в соответствии с требованиями ГОСТ 2.124.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

В.Ю. Фрадков; Л.А. Яковлев, канд. техн. наук; В.В. Михайлов; В.П. Никифоров, канд. техн. наук; З.А. Ковачева, канд. техн. наук; Л.А. Акопян, канд. техн. наук; М.В. Зобина, канд. техн. наук; Н.А. Сухих; Г.Т. Измакина; М.Ю. Некрасов; Г.А. Гончар; Т.В. Осипова; Л.З. Плавник; Н.Н. Егорова

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 13.06.90 № 1528

3. Срок первой проверки - 1995 г., периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 7338-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 2.124-55 |

|

|

ГОСТ 8.051-81 |

|

|

РОСТ 8.326-89 |

|

|

ГОСТ 9.029-74 |

|

|

ГОСТ 9.030-74 |

|

|

ГОСТ 26.008-85 |

|

|

ГОСТ 263-75 |

|

|

ГОСТ 269-66 |

|

|

ГОСТ 270-75 |

|

|

ГОСТ 305-82 |

|

|

ГОСТ 857-88 |

|

|

ГОСТ 982-80 |

|

|

ГОСТ 1868-88 |

|

|

ГОСТ 2084-77 |

|

|

ГОСТ 2184-77 |

|

|

ГОСТ 2789-73 |

|

|

ГОСТ 3118-77 |

|

|

ГОСТ 4204-77 |

|

|

ГОСТ 4328-77 |

|

|

ГОСТ 5789-78 |

|

|

ГОСТ 6768-75 |

|

|

ГОСТ 7502-89 |

|

|

ГОСТ 9433-80 |

|

|

ГОСТ 9557-87 |

|

|

ГОСТ 10121-76 |

|

|

ГОСТ 10227-86 |

|

|

ГОСТ 11078-78 |

|

|

ГОСТ 12433-83 |

|

|

ГОСТ 13808-79 |

|

|

ГОСТ 15152-69 |

|

|

ГОСТ 20403-75 |

|

|

ОСТ 38.01281-82 |

|

|

ОСТ 63.30-78 |

|

|

ОСТ 63.89-88 |

|

|

ТУ 29-02-1105-85 |

|

|

ТУ 387-01-479-85 |

СОДЕРЖАНИЕ