Изменение № 1 ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия

Утверждено и введено в действие Приказом Федерального агентства по техническому регулированию и метрологии от 02.02.2015 № 60-ст

Дата введения - 2015-05-01

Обложка и предисловие (пункт 4). Заменить ссылку: EN 13445-2002 на EN 13445:2014.

Предисловие. Первый абзац и слова «Сведения о стандарте» исключить;

абзац после пункта 5 изложить в новой редакции:

«Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru)».

Содержание дополнить наименованиями приложений - Т, У:

«Приложение Т (обязательное) Паспорт сосуда, работающего под давлением свыше 0,05 МПа или под вакуумом

Приложение У (рекомендуемое) Техническое освидетельствование сосудов».

Раздел 2 дополнить ссылками:

«ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от PN 1 до PN 200. Конструкция, размеры и общие технические требования

ГОСТ Р ИСО 898-2-2013 Механические свойства крепежных деталей из углеродистых и легированных сталей. Часть 2

ГОСТ Р ИСО 8992-2011 Изделия крепежные. Общие требования для болтов, винтов, шпилек и гаек»;

заменить ссылки:

«ГОСТ Р 52627-2006 (ИСО 898-1:1999)» на «ГОСТ Р ИСО 898-1-2011 Механические свойства крепежных деталей из углеродистых и легированных сталей. Часть 1»;

ГОСТ Р 54157-2010 на «ГОСТ Р 54159-2010 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия»;

ГОСТ 23304-78 на «ГОСТ Р 54786-2011 Крепежные изделия для разъемных соединений атомных энергетических установок. Технические условия»;

для ГОСТ 356-80 наименование изложить в новой редакции: «Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды».

Пункт 4.1.7. Таблицу 1 изложить в новой редакции:

Таблица 1 - Группы сосудов

|

Группа |

Расчетное давление, МПа |

Температура стенки, °С |

Характеристика рабочей среды |

|

1 |

Под налив и от 0 до 0,05* |

Независимо |

Токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

|

Свыше 0,05 или вакуум |

Взрывоопасная, пожароопасная или токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

||

|

2 |

До 2,5 |

Выше 400 |

Любая, за исключением указанной для 1-й группы сосудов |

|

2,5 до 5,0 |

Выше 200 |

||

|

5,0 и более |

Независимо |

||

|

До 5,0 |

Ниже минус 40 |

||

|

3 |

До 2,5 |

От минус 40 до 400 |

|

|

От 2,5 до 5,0 |

От минус 40 до 200 |

||

|

4 |

До 1,6 |

От минус 20 до 200 |

|

|

5 |

Под налив и от 0 до 0,05 |

Независимо |

Любая, за исключением токсичной 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

|

Вакуум |

Взрывобезопасная, пожаробезопасная или токсичная 4-го класса опасности по ГОСТ 12.1.007 |

||

|

* В части объема контроля по таблице 19 настоящего стандарта. |

|||

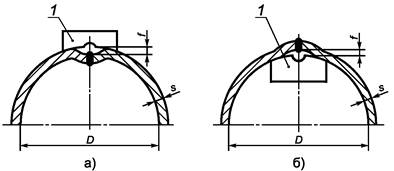

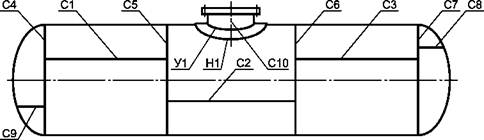

Пункт 4.2.2. Рисунок 1 изложить в новой редакции:

Рисунок 1 - Расположение сварных швов заготовок выпуклых днищ

Пункт 4.2.9. Перечисление а). Заменить ссылку: «ГОСТ Р 52857.1, подраздел 8.10» на «ГОСТ Р 52857.1, пункт 8.10;»;

дополнить абзацем (перед последним):

«Ограничения, приведенные в перечислениях а) и б), не распространяются на сосуды под налив и сосуды, работающие под давлением от 0 до 0,05 МПа».

Пункт 4.2.10. Четвертый, пятый абзацы изложить в новой редакции:

«- радиус закругления r ³ max (S; 0,25S1) [см. рисунок 4,а)];

- радиус кольцевой выточки r1 ³ 0,25S1; но не менее 8 мм [см. рисунок 4,б)]».

Пункт 4.6.4 дополнить абзацем:

«Все наружные глухие элементы (например, накладки), не работающие под давлением, должны иметь дренажные отверстия в самых низких местах».

Пункт 5.1.1 дополнить абзацем:

«Коэффициенты запаса и допускаемые напряжения при расчете на прочность по ГОСТ Р 52857.1 - ГОСТ Р 52857.12 элементов сосудов, изготовленных из импортных материалов, должны определяться в соответствии с разделом 8 ГОСТ Р 52857.1».

Пункт 5.1.4. Заменить ссылку: (СНиП 23-01 [1]) на (СП 131.13330.2012 [1]) (2 раза);

последний абзац. Заменить слово: «пятидневке» на «пятидневки».

Пункт 5.1.6. Исключить слова: «азотной кислоты».

Пункт 5.2.1 изложить в новой редакции:

«5.2.1 Содержание серы и фосфора в углеродистых и низколегированных сталях по ГОСТ 5520 должно быть не более 0,025 % и 0,035 % соответственно, по ГОСТ 19281 - не более 0,035 % и 0,030 % соответственно».

Пункт 5.5.3. Заменить слова: «свыше 0,07 МПа» на «свыше 0,05 МПа».

Пункт 5.7. Исключить слова: «утвержденной в установленном порядке».

Пункт 6.4.1. Первый абзац после ссылки на ГОСТ 12816 дополнить ссылкой: ГОСТ Р 54432;

дополнить абзацами (после второго):

«Также допускается использовать прокладки других типов, отвечающие следующим критериям:

- конструкция прокладки должна обеспечивать автоматическое центрирование при сборке фланцевого соединения и предотвращать возможность выдавливания прокладки в плоскости привалочной поверхности;

- прокладка должна обеспечивать герметичность фланцевого соединения в рабочих условиях с учетом температуры и состава среды».

Пункт 6.4.2. Первый абзац. Заменить слово: «штамповок» на «штампованных заготовок (деталей)»;

второй абзац. Заменить слова: «условного давления 2,5 МПа» на «номинального давления 2,5 МПа».

Пункт 6.5.1. Последний абзац дополнить словами: «в соответствии с пунктом 8.10 ГОСТ Р 52857.1 и ГОСТ Р 52857.6».

Пункт 6.7.3. Второй абзац. Заменить обозначение: «Dy» на «DN».

Пункт 6.8.1 изложить в новой редакции:

«6.8.1 Сварку корпусов сосудов 1-й, 2-й, 3-й и 4-й групп, а также сварку их внутренних и наружных деталей должны проводить аттестованные сварщики, имеющие удостоверение установленной формы».

Пункт 6.8.5. Четвертый абзац дополнить словами: «в соответствии с разделом 6.10 настоящего стандарта».

Пункт 6.9.1. Последний абзац после слов «более 300 °С» дополнить словами: «или ниже минус 40 °С» (2 раза).

Пункт 6.9.2. Второй абзац изложить в новой редакции:

«Допускается в сосудах 1-й, 2-й, 3-й и 4-й групп не более одного стыкового шва, в сосудах 5-й группы - не более четырех стыковых швов, в теплообменниках - не более двух стыковых швов, доступных для визуального и измерительного контроля при изготовлении только с одной стороны».

Пункт 6.9.6 дополнить абзацем:

«Для сосудов из двухслойных сталей с основным металлом из хромомолибденовой и хромомолибденованадиевой сталей допускается приварка к плакирующему слою корпусов и днищ внутренних устройств, не нагруженных давлением, без удаления плакирующего слоя в местах наложения угловых швов, если толщина привариваемого элемента не превышает 16 мм. При этом приварка производится двусторонним швом. Возможность приварки к плакирующему слою элементов толщиной более 16 мм, либо приварки элементов толщиной, равной или менее 16 мм односторонним швом, должна быть согласована с автором технической документации».

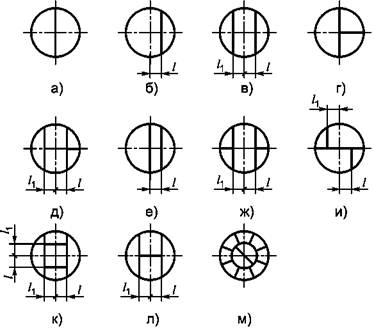

Пункт 6.9.10. Рисунок 16 изложить в новой редакции:

1 - шаблон; 2 - линейка

Рисунок 16 - Контроль увода кромок продольных и кольцевых сварных соединений

последний абзац изложить в новой редакции:

«Увод (угловатость) кромок в продольных сварных соединениях обечаек и конических днищ, стыковых сварных соединениях днищ из лепестков определяют шаблоном длиной не менее 1/6D [см. рисунки 16,а), б)], а в кольцевых сварных соединениях обечаек и конических днищ - линейкой длиной не менее 200 мм [см. рисунки 16,в), г)]. Увод (угловатость) кромок определяют без учета усиления шва, для чего в средней части шаблона (или линейки) необходимо предусмотреть местный вырез».

Пункт 6.11.1. Перечисление в). Исключить слова: «азотной кислоты».

Пункт 6.11.8 после слова «Гнутые» дополнить словами: «холодным способом без подогрева».

Пункт 6.11.11 изложить в новой редакции:

«6.11.11 Объемную термическую обработку проводят в печах или способом нагрева изнутри путем подачи теплоносителя во внутреннее пространство (объем) аппарата, изолированного снаружи.

При этом должны быть проведены мероприятия, предохраняющие сосуд (сборочную единицу, деталь) от деформаций, вызванных местным перегревом, неправильной установкой сосуда, действием собственной массы, а также должна быть обеспечена защита металла от воздействия сред, провоцирующих различные виды коррозии».

Пункт 6.11.12 дополнить абзацем:

«Испытание на растяжение основного металла после термообработки можно не проводить, если температура отпуска не превышает 650 °С для углеродистых и низколегированных сталей (Ст3, 16К, 18К, 20К, 22К, 20КА, 20ЮЧ, 16ГС, 17ГС, 17Г1С, 09Г2С, 10Г2С1)».

Пункт 8.4. Наименование изложить в новой редакции:

«8.4 Испытание на стойкость к межкристаллитной коррозии».

Пункт 8.4.1. Первый абзац после слов «аустенитно-ферритного классов» и «ферритных сталей» дополнить словами: «и сплавов»;

второй абзац. Заменить слова: «стойкость против межкристаллитной» на «стойкость к межкристаллитной».

Пункт 8.4.3. Первый абзац. Заменить слова: «стойкость против межкристаллитной» на «стойкость к межкристаллитной».

Пункт 8.5.1. Четвертый абзац изложить в новой редакции:

«- из сталей, склонных к термическому воздействию (марок 12МХ, 12ХМ, 15Х5М и др.), из сталей аустенитного класса без ферритной фазы и сплавов (марок 08X17Н16М3Т, 06ХН28МДТ и др.) и из двухслойных сталей и сплавов».

Пункт 8.6.2 изложить в новой редакции (кроме таблицы 18):

«8.6.2 Стилоскопированию следует подвергать сварные швы деталей из хромистых, хромомолибденовых, хромоникелевых, хромоникелемолибденовых сталей и сплавов и металл коррозионно-стойкой наплавки в объеме, не менее указанного в таблице 18».

Пункт 8.10.12. Исключить слова: «по согласованию с Ростехнадзором России».

Пункт 8.11.2. Заменить слово: «крепежом» на «крепежными деталями».

Пункт 8.11.5 изложить в новой редакции:

«8.11.5 Для гидравлического испытания сосуда следует использовать воду.

Допускается по согласованию с разработчиком сосуда использование другой жидкости.

Использование токсичных и (или) взрывоопасных жидкостей не допускается.

При использовании пожароопасных жидкостей испытание должно проводиться по специальной инструкции, обеспечивающей безопасность его проведения.

Температуру воды или другой испытательной жидкости принимают не ниже критической температуры хрупкости материала сосуда, и она указывается разработчиком сосуда в технической документации. При отсутствии указаний температура испытательной жидкости должна быть от 5 °С до 40 °С.

Разность температур стенки сосуда и окружающего воздуха во время испытания не должна вызывать конденсацию влаги на поверхности стенки сосуда».

Пункт 9.1.1. Первый, второй абзацы изложить в новой редакции:

«В комплект сосуда входят:

- сосуд в собранном виде (или отдельно транспортируемые части) с ответными фланцами, заглушками (крышками), рабочими прокладками и крепежными деталями».

Пункт 9.2.1 изложить в новой редакции:

«9.2.1 К сосудам следует прилагать паспорт по форме, приведенной в приложении С (для сосудов, работающих под давлением не свыше 0,05 МПа или без давления (под налив) и в приложении Т (для сосудов, работающих под давлением свыше 0,05 МПа или под вакуумом)».

Пункт 10.1.3 изложить в новой редакции:

«10.1.3 На табличку должны быть нанесены:

- наименование или товарный знак предприятия-изготовителя;

- наименование или обозначение (шифр заказа) сосуда;

- порядковый номер сосуда по системе нумерации предприятия-изготовителя;

- расчетное или номинальное давление, МПа;

- пробное давление, МПа;

- расчетная температура стенки, °С;

- минимальная допустимая температура стенки под расчетным давлением, МПа;

- масса сосуда, кг;

- год изготовления;

- клеймо технического контроля;

- единый знак обращения продукции на рынке государств - членов Таможенного союза. Допускается указание дополнительной информации по усмотрению изготовителя».

Пункт 10.1.6. Примечание. Заменить слова и аббревиатуру: «центра тяжести» на «центра масс», «ЦМ» на «Ц.М.».

Пункт 10.1.9. Заменить слова: «центра тяжести» на «центра масс».

Приложения А, Б, В, Г, Д изложить в новой редакции:

Таблица А.1 - Листовая сталь

|

Марка стали |

Технические требования |

Допустимые параметры эксплуатации |

Вид испытания и дополнительное требование |

Номер примечания к данной таблице |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

Ст3кп, Ст3пс, Ст3сп |

ГОСТ 14637, категория 2 |

От 10 до 200 |

1,6 |

2 |

|

|

От минус 15 до 350 |

0,05 |

||||

|

От минус 30 до 550 |

- |

3 |

|||

|

Ст3сп, Ст3пс, Ст3Гпс |

ГОСТ 14637, категория 4 |

От минус 20 до 200 |

5 |

ГОСТ 14637 и полистно при температуре стенки свыше 200 °С |

4, 13 |

|

Ст3пс, Ст3сп, Ст3Гпс |

ГОСТ 14637, категория 3 |

От 0 до 200 |

|||

|

Ст3сп, Ст3пс, Ст3Гпс |

ГОСТ 14637, категория 5 |

От минус 20 до 425 |

4, 11, 13 |

||

|

Ст4сп |

ГОСТ 14637, категория 3 |

От 0 до 200 |

6 |

||

|

08кп |

ГОСТ 1577, категория 2 |

От минус 40 до 425 |

Не ограничено |

7 |

|

|

10895 |

От минус 60 до 475 |

7 |

|||

|

20К ТУ 14-1-4088 [3] |

ТУ 14-1-4088 [3] |

От минус 20 до 475 |

ТУ 14-1-4088 [3] полистно при температуре стенки свыше 200°С |

11 |

|

|

16К, 18К, 20К, 22К |

ГОСТ 5520, категория 5 |

От минус 20 до 200 |

1, 5, 12, 16, 17 |

||

|

ГОСТ 5520, категория 3 |

От 0 до 200 |

||||

|

ГОСТ 5520, категория 18 |

От 0 до 475 |

1,5, 11,12, 16, 17 |

|||

|

ГОСТ 5520, категории 11, 17 |

От минус 20 до 475 |

||||

|

22К ТУ 302.02.092 [4] |

ТУ 302.02.092 [4] |

От минус 20 до 350 |

ТУ 302.02.092 [4] |

||

|

20КА ТУ 05764417-013 [5] |

ТУ 05764417-013 [5] |

От минус 40 до 475 |

ТУ 05764417-013 [5] |

11 |

|

|

09Г2С, 10Г2С1 |

ГОСТ 5520, категории 7, 8, 9 в зависимости от температуры стенки |

От минус 70 до 200 |

5, 8, 10, 16 |

||

|

17ГС, 17Г1С, 16ГС, 09Г2С, 10Г2С1 |

ГОСТ 5520, категория 6 |

От минус 40 до 200 |

|||

|

ГОСТ 5520, категории 3, 5 |

От минус 30 до 200 |

5, 16 |

|||

|

17ГС, 17Г1С, |

ГОСТ 5520, категория 12 |

От минус 40 до 475 |

5, 9, 11, 16, 17 |

||

|

16ГС, 09Г2С, 10Г2С1 |

ГОСТ 5520, категории 12, 17 |

||||

|

09Г2С, 10Г2С1 |

ГОСТ 5520, категории 15, 17 |

От минус 70 до 475 |

5, 8, 10, 17 |

||

|

09Г2С, 09Г2СА ТУ 302.02.122 [6] |

ТУ 302.02.122 [6] |

От минус 70 до 475 |

Не ограничено |

ТУ 302.02.122 [6] |

11 |

|

17ГС, 17Г1С, 16ГС, 09Г2С, 09Г2 |

ГОСТ 19281, категория 3 |

От минус 30 до 200 |

14, 15, 23 |

||

|

17ГС, 17Г1С, 16ГС, 14Г2, 09Г2С, 09Г2 |

ГОСТ 19281, категория 4 |

От минус 40 до 200 |

|||

|

17ГС, 17Г1С, 16ГС, 14Г2, 09Г2С, 09Г2 |

ГОСТ 19281, категория 12 |

От минус 40 до 475 |

11, 14, 15, 23 |

||

|

09Г2С |

ГОСТ 19281, категория 7 |

От минус 70 до 200 |

14, 15, 23 |

||

|

ГОСТ 19281, категория 15 |

От минус 70 до 475 |

||||

|

16ГС ТУ 14-1-5241 [7] |

ТУ 14-1-5241 [7] |

От минус 40 до 475 |

ТУ 14-1-5241 [7] |

15 |

|

|

09Г2С ТУ 14-1-5241 [7] |

От минус 70 до 475 |

||||

|

09Г2С ТУ 14-1-5265 [8] |

ТУ 14-1-5265 [8] |

От минус 40 до 475 |

ТУ 14-1-5265 [8] |

11 |

|

|

09Г2СЮЧ, 09ХГ2СЮЧ ТУ 14-1-5065 [9] |

ТУ 14-1-5065 [9] |

От минус 70 до 475 |

ТУ 14-1-5065 [9] |

||

|

12МХ ГОСТ 20072 |

ТУ 14-1-5093 [10]; ТУ 24-10-003 [11] |

От 0 до 540 |

ТУ14-1-5093 [10]; ТУ 24-10-003 [11] |

- |

|

|

12ХМ ГОСТ 5520; ТУ 14-1-5093 [10]; ТУ 24-10-003 [11]; ТУ 302.02.031 [12] |

ТУ 14-1-5093 [10]; ТУ 24-10-003 [11]; ТУ 302.02.031 [12] |

От 0 до 560 |

ТУ 14-1-5093 [10]; ТУ 24-10-003 [11]; ТУ 302.02.031 [12] |

||

|

10Х2М1А-А, 10Х2М1А, (10Х2М1А-ВД, 10Х2М1А-ш) ТУ 302.02.121 [13] |

ТУ 302.02.121 [13] |

От 0 до 560 |

ТУ 302.02.121 [13] |

27 |

|

|

15Х5М |

ТУ 14-1-2657 [14] |

От 0 до 650 |

Группа М2б по ГОСТ 7350; ТУ 14-1-2657 [14] |

18, 22 |

|

|

10Х2ГНМ ТУ 108.11.928 [15]; ТУ 14-1-5117 [16] |

ТУ 108.11.928 [15]; ТУ 14-1-5117 [16] |

От 0 до 550 |

ТУ 108.11.928 [15]; ТУ 14-1-5117 [16] |

27 |

|

|

20ЮЧ ТУ 14-1-4853 [17] |

ТУ 14-1-4853 [17] |

От минус 40 до 475 |

ТУ 14-1-4853 [17] |

- |

|

|

09ХГ2НАБЧ ТУ 14-1-3333 [18] |

ТУ 14-1-3333 [18] |

ТУ 14-1-3333 [18] |

|||

|

09ГСНБЦ ТУ 05764417-013 [5]; ТУ 14-1-5307 [19]; ТУ 14-105-845 [95] |

ТУ 05764417-013 [5]; ТУ 14-1-5307 [19]; ТУ 14-105-845 [95] |

От минус 40 до 350 |

ТУ 05764417-013 [5]; ТУ 14-1-5307 [19]; ТУ 14-105- 845 [95] |

||

|

09ХГН2АБ ТУ 05764417-013 [5]; ТУ 14-105-845 [95] |

ТУ 05764417-013 [5]; ТУ 14-105-845 [95] |

От минус 60 до 350 |

Не ограничено |

ТУ 05764417-013 [5]; ТУ 14-105-845 [95] |

- |

|

16ГМЮЧ ТУ 14-1-4826 [20] |

ТУ 14-1-4826 [20] |

От минус 40 до 520 |

ТУ 14-1-4826 [20] |

||

|

15X2МФА-А ТУ 302.02.014 [21] |

ТУ 302.02.014 [21] |

От 0 до 560 |

ТУ 302.02.014 [21] |

27 |

|

|

12Х2МФА ТУ 108.131 [22] |

ТУ 108.131 [22] |

От 0 до 500 |

ТУ 108.131 [22] |

||

|

15Г2СФ |

ГОСТ 19281, категории 12, 13, 14 в зависимости от температуры стенки |

От минус 60 до 350 |

14, 15, 23 |

||

|

15Г2СФ ТУ 14-1-4502 [23] |

ТУ 14-1-4502 [23] |

ТУ 14-1-4502 [23] |

- |

||

|

09Г2ФБ, 10Г2ФБ ТУ 14-1-4083 [24] |

ТУ 14-1-4083 [24] |

От минус 60 до 425 |

ТУ 14-1-4083 [24] |

||

|

09Г2БТ,10Г2БТ, 07 ГФБ-у ТУ 14-1-4083 [24] |

От минус 70 до 200 |

||||

|

10ХСНД, 15ХСНД |

ГОСТ 19281, категория 3 |

От минус 30 до 200 |

14, 15, 23 |

||

|

ГОСТ 19281, категория 4 |

От минус 40 до 200 |

||||

|

ГОСТ 19281, категория 12 |

От минус 40 до 475 |

||||

|

12X1МФ |

От 0 до 570 |

- |

|||

|

Е32, Е36, Е40 |

От минус 40 до 200 |

||||

|

В |

От 0 до 200 |

- |

|||

|

Д32, Д36, Д40 |

От минус 20 до 200 |

||||

|

10Х14Г14Н4Т |

От минус 196 до 500 |

18, 22 |

|||

|

08Х22Н6Т, 08X21Н6М2Т |

От минус 40 до 300 |

||||

|

03Х19АГ3Н10 ТУ 14-1-2261 [25] |

ТУ 14-1-2261 [25] |

От минус 196 до 450 |

ТУ 14-1-2261 [25] |

- |

|

|

03X21Н21М4ГБ |

От минус 70 до 450 |

Группа М2б по ГОСТ 7350 |

18, 22 |

||

|

08Х18Г8Н2Т |

От минус 20 до 300 |

5 |

Группа М2б по ГОСТ 7350 |

18, 22 |

|

|

07Х13АГ20 ТУ 14-1-3342 [26] |

ТУ 14-1-3342 [26] |

От минус 70 до 300 |

ТУ 14-1-3342 [26] |

- |

|

|

08Х18Н10Т |

От минус 253 до 610 |

Не ограничено |

Группа М2б по ГОСТ 7350; группы М2а и М3а по ГОСТ 5582; ТУ 14-1-3199 [27]; ТУ 14-1-4780 [28]; ТУ 14-1-2542 [29]; ТУ 108-1151 [30] |

18, 22 |

|

|

ТУ 14-1-3199 [27]; ТУ 14-1-4780 [28]; ТУ 14-1-2542 [29]; ТУ 108-1151 [30] |

Св. 610 до 700 |

5 |

|||

|

08Х18Н12Б |

Св. 610 до 700 |

Группа М2б по ГОСТ 7350 |

|||

|

От минус 196 до 610 |

Не ограничено |

||||

|

03Х18Н11 |

ТУ 14-1-5142 [31]; ТУ 14-1-5073 [32] |

От минус 253 до 450 |

ТУ 14-1-5142 [31]; ТУ 14-1-5073 [32]; группы М2а и М3а по ГОСТ 5582 |

- |

|

|

08Х17Н13М2Т |

ТУ 14-1-394 [33]; |

От минус 253 до 350 |

ТУ 14-1-394 [33]; |

18, 22 |

|

|

Св. 350 до 600 |

18, 19, 22 |

||||

|

10Х17Н13М2Т |

От минус 253 до 350 |

Группа М2б по ГОСТ 7350; |

18, 22 |

||

|

Св. 350 до 700 |

18, 19, 22 |

||||

|

10X17H13M3T |

ТУ 14-1-394 [33] |

От минус 196 до 350 |

Группа М2б по ГОСТ 7350; ТУ 14-1-394 [33]; группы М2а и М3а по ГОСТ 5582 |

18, 22 |

|

|

Св. 350 до 600 |

18, 19, 22 |

||||

|

02Х18Н11 ТУ 14-1-5142 [34] |

ТУ 14-1-5142 [34] |

От минус 253 до 450 |

ТУ 14-1-5142 [34] |

- |

|

|

08Х17Н15М3Т |

От минус 196 до 350 |

Группа М2б по ГОСТ 7350 |

18, 22 |

||

|

Св. 350 до 600 |

18, 19, 22 |

||||

|

03ХН28МДТ, 06ХН28МДТ |

От минус 196 до 400 |

18, 22 |

|||

|

03X17H14M3 |

ТУ 14-1-5071 [35] |

От минус 196 до 450 |

ТУ 14-1-5071 [35] |

- |

|

|

08Х18Н10 |

ТУ 14-1-3199 [27] |

От минус 253 до 600 |

Группы М2а и М2б по ГОСТ 5582; ТУ 14-1-3199 [27] |

18, 19, 22 |

|

|

15X18Н12С4ТЮ |

ТУ 14-1-3669 [36] |

От минус 20 до 200 |

2,5 |

ТУ 14-1-3669 [36] |

18, 22 |

|

12Х18Н9Т, 12Х18Н10Т |

ТУ 14-1-3199 [27]; ТУ 14-1-2542 [29]; ТУ 108-1151 [30]; ТУ 108-930 [37]; ТУ 14-1-394 [33] |

От минус 253 до 350 |

Не ограничено |

Группа М2б по ГОСТ 7350; группы М2а и М3а по ГОСТ 5582; ТУ 14-1-3199 [27]; ТУ 14-1-2542 [29]; ТУ 108-1151 [30]; ТУ 108-930 [37]; ТУ 14-1-394 [33] |

18, 22 |

|

Св. 350 до 610 |

18, 19, 22 |

||||

|

Св. 610 до 700 |

5 |

||||

|

08X13 |

От минус 40 до 550 |

0,05 |

Группа М2б по ГОСТ 7350; группы М2а и М3а по ГОСТ 5582 |

18, 19, 20, 22, 24 |

|

|

08X13, 12X13, 20X13 |

От минус 40 до 550 |

Не ограничено |

Группа М2б по ГОСТ 7350 |

3, 18, 22, 24 |

|

|

21 (для сталей марок 12X13, 20X13) |

|||||

|

08X17Т |

От 0 до 700 |

1,6 |

3, 18, 22 |

||

|

15Х25Т |

От 0 до 1000 |

||||

|

07Х16Н6 ТУ 14-1-2735 [38] |

ТУ 14-1-2735 [38] |

От минус 40 до 350 |

Не ограничено |

ТУ 14-1-2735 [38] |

- |

|

ХН32Т ТУ 14-1-625 [39] |

ТУ 14-1-625 [39] |

От минус 70 до 900 |

ТУ 14-1-625 [39] |

||

|

Примечания 1 Допускается применять сталь марок 15 и 20 (ГОСТ 1577) при тех же условиях, что и сталь марок 16К, 18К и 20К, при этом объем и виды испытаний этих сталей на предприятии-изготовителе сосудов должны быть проведены согласно ГОСТ 5520 в том же объеме, что и для сталей марок 15К, 16К, 18К и 20К соответствующих категорий. 2 Толщина листа - не более 16 мм. 3 Для трубных решеток, а также деталей внутренних устройств и других неответственных конструкций. 4 Ограничения по толщине: для сталей марок Ст3сп и Ст3пс категории 3 - не более 40 мм, для сталей марок Ст3сп и Ст3пс категорий 4, 5 - не более 25 мм, для стали марки Ст3Гпс - не более 30 мм. 5 Механические свойства листов по ГОСТ 5520 толщиной менее 12 мм проверяют на листах, взятых от партии. 6 Допускается применять сталь марок Ст5пс2 и Ст5сп2 для деталей, не подлежащих сварке, при тех же параметрах, что и сталь марки Ст4сп3, с испытанием на ударный изгиб на предприятии-изготовителе сосудов или их отдельных деталей. 7 Прокладки толщиной не более 2 мм допускается применять при температуре среды до минус 70 °С. 8 Для сосудов из стали марки 10Г2С1, работающих под давлением, температура стенки должна быть не ниже минус 60 °С. 9 При толщине листов более 60 мм и менее 12 мм применяют сталь категории 12. 10 Допускается применение стали марки 10Г2 (ГОСТ 1577) при температурах стенок от минус 70 °С до минус 40 °С с техническими требованиями для стали марки 09Г2С в этом температурном интервале. 11 Испытание на механическое старение проводят в том случае, если при изготовлении сосудов, имеющих температуру стенки свыше 200 °С, сталь подвергается холодной деформации (вальцовке, гибке, отбортовке и др.). 12 Для сталей марок 16К, 18К, 20К испытание при температуре минус 20 °С проводят на металлургическом предприятии. Ударная вязкость должна быть не менее 30 Дж/см2. 13 При толщине листов менее 5 мм допускается применение сталей по ГОСТ 14637 категории 2 вместо сталей категорий 3, 4. При толщине листов менее 7 мм допускается применение сталей по ГОСТ 14637 категорий 3, 4 вместо категорий 5, 6 соответственно. 14 Листы следует поставлять с обязательным выполнением требований ГОСТ 19281 (пункты 2.2.1, 2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12), а также следует проводить контроль макроструктуры по ГОСТ 5520 от партии листов. 15 Листы, поставляемые по ГОСТ 19281 и ТУ 14-1-5241 [40], должны быть испытаны полистно при температуре стенки ниже минус 30 °С, выше 200 °С или при давлении более 5 МПа при толщине листа не менее 12 мм. 16 При толщине листов менее 5 мм допускается применение сталей по ГОСТ 5520 категории 2 вместо сталей категорий 3-17. При толщине листов менее 7 мм допускается применение сталей по ГОСТ 5520 категории 3 вместо категории 18, категории 6 - вместо категорий 12, 17. 17 Допускается применение сталей марок 16К, 18К, 20К по ГОСТ 5520 категории 10 вместо категории 18; стали марок 16ГС, 09Г2С по ГОСТ 5520 категорий 12, 15 (в зависимости от температуры стенки, если она ниже 0 °С) вместо стали категории 17. 18 Допускается применение стали по ГОСТ 7350 с качеством поверхности по группе М3б и М4б при условии, что в расчете на прочность должны быть учтены глубина залегания дефектов и минусовые отклонения 19 Для сред, не вызывающих межкристаллитную коррозию. 20 Для изделий толщиной до 12 мм. 21 Для изготовления деталей, не подлежащих сварке. 22 Сталь должна быть заказана в соответствии с требованиями 5.2.3. 23 При заказе проката толщиной до 32 мм включительно класс прочности должен быть 325, 345; при толщине более 32 мм класс прочности - 265, 295. 24 Для внутренних, не подлежащих сварке деталей сосудов, допускается применение стали марки 08X13 (ГОСТ 5632) при температуре стенки от минус 60 °С до 550 °С. 25 Листовую углеродистую сталь марки Ст3сп (ГОСТ 380) толщиной более 25 мм и сталь марки Ст3Гпс (ГОСТ 380) толщиной более 30 мм допускается применять в соответствии с параметрами, предусмотренными данным приложением, при условии проведения испытания материала на ударный изгиб на предприятии-изготовителе сосудов или их элементов. Испытание на ударный изгиб следует проводить на трех образцах. При этом ударная вязкость KCU должна быть не менее 50 Дж/см2 при температуре 20 °С, не менее 30 Дж/см2 при температуре минус 20 °С и после механического старения, а на одном образце допускается ударная вязкость не менее 25 Дж/см2. 26 Сталь марки Ст3пс категорий 3, 4, 5 толщиной более 12 мм до 25 мм допускается применять для сосудов объемом не более 50 м3, а толщиной не более 12 мм наравне со сталью Ст3сп (ГОСТ 380) соответствующей категории. 27 Для каждой плавки определяется фактор J = (Si + Mn) × (P + Sn) × 104 < 100, где концентрация элементов указана в %. |

|||||

Приложение

Б

(обязательное)

Таблица Б.1 - Листовая двухслойная сталь

|

Марка стали |

Технические требования |

Допустимые параметры эксплуатации |

Вид испытания и дополнительное требование |

Номер примечания к данной таблице |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

Ст3сп4 с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 20 до 200 |

5 |

1, 3 |

||

|

Ст3сп3 с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От 0 до 200 |

||||

|

Ст3сп5 с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 20 до 425 |

1, 3, 5 |

|||

|

20К-18 с плакирующим слоем из сталей марки 08X13 |

От 0 до 475 |

Не ограничено |

1, 3 |

||

|

20К категорий 11, 17 с плакирующим слоем из стали марки 08X13 |

От минус 20 до 475 |

1, 3, 5 |

|||

|

20К категории 5 с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 20 до 200 |

||||

|

20К категории 3 с плакирующим слоем из сталей марок 08X13, 08X18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От 0 до 200 |

||||

|

20К категории 18 с плакирующим слоем из сталей марок 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От 0 до 425 |

1, 2, 3, 5 |

|||

|

20К категории 11 с плакирующим слоем из сталей марок 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 06ХН28МДТ |

От минус 20 до 425 |

||||

|

22К с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т ТУ 05764417-041 [41] |

ТУ 05764417-041 [41] |

От минус 20 до 475 |

ТУ 05764417-041 [41] |

5 |

|

|

16ГС, 09Г2С категории 17 с плакирующим слоем из стали марки 08X13 |

От минус 20 до 475 |

1, 4, 5, 6 |

|||

|

09Г2С категорий 7, 8, 9 в зависимости от температуры стенки с плакирующим слоем из сталей марок 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13H3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 70 до 200 |

||||

|

16ГС, 09Г2С категории 6 с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 40 до 200 |

1, 3, 5 |

|||

|

16ГС, 09Г2С категории 3 с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 30 до 200 |

1, 3, 5 |

|||

|

16ГС, 09Г2С категории 17 с плакирующим слоем из сталей марок 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15М3Т, 06ХН28МДТ |

От минус 40 до 425 |

1,2, 4, 5, 6 |

|||

|

09Г2С, 09Г2С-Ш, 09Г2СА с плакирующим слоем из сталей марок 08X13, 08Х18Н10Т ТУ 05764417-041 [41] |

ТУ 05764417-041 [41] |

От минус 60 до 475 |

ТУ 05764417- 041 [41] |

5 |

|

|

12МХ с плакирующим слоем из стали марки 08X13 |

От 0 до 540 |

1, 5 |

|||

|

12ХМ с плакирующим слоем из стали марки 08X13 |

От 0 до 560 |

||||

|

15Г2СФ с плакирующим слоем из сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 08Х17Н15М3Т ТУ 14-1-4212 [42] |

ТУ 14-1-4212 [42] |

От минус 40 до 350 |

ТУ 14-1-4212 [42] |

1, 5 |

|

|

20К с плакирующим слоем из сплава НМжМц 28-2,5-1,5 |

От минус 20 до 425 |

1, 3, 5 |

|||

|

12ХМ с плакирующим слоем из стали марки 08Х18Н10Т ТУ 05764417-041 [41] |

ТУ 05764417-041 [41] |

От 0 до 560 |

ТУ 05764417-041 [41] |

1, 5 |

|

|

Примечания 1 При заказе двухслойной стали по ГОСТ 10885 необходимо требовать проведения неразрушающего метода контроля двухслойных листов при условиях, оговоренных в 5.2.5. 2 Двухслойные стали с коррозионно-стойким слоем из сталей аустенитного класса могут применяться при температуре стенки, не превышающей максимально допустимую температуру для стали основного слоя, если толщина плакирующего слоя не превышает 15 % от общей толщины, но не более 8 мм. Допускается применение двухслойной стали с толщиной плакирующего слоя более 15 % при температуре стенки до 200 °С либо при подтверждении расчетом на прочность. 3 При толщине двухслойных листов менее 10 мм допускается применение основного слоя сталей по ГОСТ 14637 и ГОСТ 5520 категории 2 вместо сталей категорий 3, 4, 5, 6. При толщине двухслойных листов менее 12 мм допускается применение сталей основного слоя категорий 3 и 4 вместо категорий 6 и 5 соответственно. 4 По согласованию с автором проекта допускается применение двухслойных сталей с основным слоем из сталей марок 16ГС, 09Г2С по ГОСТ 5520 и ГОСТ 19281 категорий 12, 13, 14 и 15 (в зависимости от температуры стенки, если она ниже 0 °С) вместо стали категории 17. 5 Испытания проводят полистно на предприятии - поставщике металла при температуре стенки ниже минус 30 °С или выше 200 °С при давлении более 5 МПа при толщине листа не менее 12 мм. 6 Для двухслойного проката с основным слоем из стали марки 09Г2С нижний температурный предел применения - минус 70 °С. 7 Двухслойные стали с основным слоем из стали марки Ст3сп (ГОСТ 380) толщиной более 25 мм допускается применять в соответствии с параметрами, предусмотренными приложением Б, при условии проведения испытания материала на ударный изгиб на предприятии-изготовителе сосудов или их элементов. Испытание на ударный изгиб следует проводить на трех образцах. При этом ударная вязкость KCU должна быть не менее 50 Дж/см2 при температуре 20 °С, не менее 30 Дж/см2 при температуре минус 20 °С и после механического старения, а на одном образце допускается ударная вязкость не менее 25 Дж/см2. 8 Допускается применение двухслойной стали по ТУ 1880-002-15190236-2011 [99] и ТУ 0995-175-00220302-2012 [100] на параметры, указанные в таблице Б.1 для соответствующих марок стали. |

|||||

Приложение

В

(обязательное)

Таблица В.1 - Стальные трубы

|

Марка стали |

Технические требования |

Допустимые параметры эксплуатации |

Вид испытания и дополнительное требование |

Номер примечания к данной таблице |

|||

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||||

|

Ст3сп3, Ст3пс3 |

Трубы водогазопроводные (усиленные) |

От 0 до 200 |

1,6 |

- |

|||

|

Ст3сп2 |

Трубы электросварные |

От 10 до 200 |

Группа В по ГОСТ 10706. Проверка механических свойств сварного соедине- ния у каждой десятой трубы одной партии, контроль радиографическим или ультразвуковым методом сварных швов каждого корпуса, изготовленного из труб в соответствии с требованиями настоящего стандарта |

7 |

|||

|

От минус 15 до 350 |

0,05 |

||||||

|

Ст3 сп4, Ст3 пс4 |

От минус 20 до 200 |

5 |

Группа В по ГОСТ 10706 с учетом Изменения № 2 в части труб для магистральных тепловых сетей. Контроль радиографическим или ультразвуковым методом сварных швов каждого корпуса, изготовленного из труб в соответствии с требованиями настоящего стандарта |

7 |

|||

|

Ст3 сп5, Ст3 пс5 |

От минус 20 до 400 |

- |

|||||

|

10, 20 |

ТУ 14-3-624 [43] Трубы электросварные |

От минус 30 до 400 |

4 |

ТУ 14-3-624 [43] |

7 |

||

|

20 |

тип 3 Трубы электросварные |

5 |

7 |

||||

|

ТУ 14-3P-55 [44] |

От минус 30 до 475 |

Не ограничено |

ТУ 14-3P-55 [44] |

- |

|||

|

10, 20 |

От минус 30 до 475 |

5 |

Группа В по ГОСТ Р 53383 и ГОСТ Р 54159* |

1, 2, 3, 6 |

|||

|

16 |

Группа В по ГОСТ Р 53383 и ГОСТ Р 54159*. Испытание на сплющивание, УЗД |

||||||

|

10, 20 |

От минус 30 до 475 |

16 |

Группы А, Б по ГОСТ 550, группа В по ГОСТ Р 53383. Испытание на сплющивание и проверка макроструктуры, УЗД |

||||

|

20 ТУ 14-3-460 [45] |

ТУ 14-3-460 [45] |

От минус 30 до 475 |

Не ограничено |

ТУ 14-3-460 [45] |

2, 6 |

||

|

20 ТУ 14-3-1128 [96]; ТУ 14-3P-1128 [97]; ТУ 14-159-1128 [98] |

ТУ 14-3-1128 [96]; ТУ 14-3P-1128 [97]; ТУ 14-159-1128 [98] |

От минус 40 до 475 |

ТУ 14-3-1128 [96]; ТУ 14-3P-1128 [97]; ТУ 14-159-1128 [98] |

2 |

|||

|

20ПВ ТУ 14-3P-55 [44] |

ТУ 14-3P-55 [44] |

От минус 30 до 475 |

ТУ 14-3P-55 [44] |

2, 6 |

|||

|

20ЮЧ ТУ 14-3-1652 [47]; ТУ 14-3-1745 [48]; ТУ 14-3Р-54 [49] |

ТУ 14-3-1652 [47]; ТУ 14-3-1745 [48]; ТУ 14-3Р-54 [49] |

От минус 40 до 475 |

ТУ 14-3-1652 [47]; ТУ 14-3-1745 [48]; ТУ 14-3Р-54 [49] |

- |

|||

|

15ГС ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

От минус 40 до 475 |

ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

10 |

|||

|

К52 |

тип 3 Трубы электросварные |

От минус 40 до 400 |

7 |

||||

|

09Г2С |

От минус 70 до 475 |

Группа В по ГОСТ Р 53383 и по ГОСТ Р 54159*. Испытание на ударный изгиб при температуре стенки для толщин более 12 мм. Испытание на сплющивание и проверка макроструктуры |

- |

||||

|

10Г2 |

От минус 70 до минус 30 |

Не ограничено |

Группы А, Б по ГОСТ 550. Испытание на ударный изгиб при температуре стенки для толщин более 12 мм |

1, 3 |

|||

|

Св. минус 30 до 475 |

Группы А, Б по ГОСТ 550, группа В по ГОСТ Р 53383 и ГОСТ Р 54159* |

||||||

|

10Г2А, 09Г2С ТУ 14-3-1128 [96]; ТУ 14-3P-1128 [97]; ТУ 14-159-1128 [98] |

ТУ 14-3-1128 [96]; ТУ 14-3P-1128 [97]; ТУ 14-159-1128 [98] |

От минус 40 до 475 |

ТУ 14-3-1128 [96]; ТУ 14-3P-1128 [97]; ТУ 14-159-1128 [98] |

- |

|||

|

10Г2ФБЮ ТУ 14-3-1573 [50] |

ТУ 14-3-1573 [50] Трубы электросварные |

От минус 60 до 200 |

10 |

ТУ 14-3-1573 [50] |

7 |

||

|

10Г2ФБ, 13Г1С-У ТУ 14-3-1573 [50] |

ТУ 14-3-1573 [50] Трубы электросварные |

От минус 60 до 420 |

|||||

|

15ХМ |

От 0 до 560 |

Не ограничено |

Группа В по ГОСТ Р 53383 и ГОСТ Р 54159* |

1 |

|||

|

15ХМ ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

- |

||||

|

12Х1МФ |

От 0 до 570 |

||||||

|

1Х2М1 |

От 0 до 560 |

3 |

|||||

|

15X5 |

От 0 до 425 |

Группы А, Б по ГОСТ 550 |

- |

||||

|

15Х5М, 15Х5М-У, 15Х5ВФ, 12Х8ВФ |

От 0 до 560 |

||||||

|

15Х5М |

ТУ 14-3P-62 [51] |

От 0 до 560 |

ТУ 14-3P-62 [51] |

||||

|

13Х9М ТУ 14-3-457 [52] |

ТУ 14-3-457 [52] |

От 0 до 560 |

ТУ 14-3-457 [52] |

||||

|

12X8 |

От 0 до 475 |

3 |

|||||

|

10Х14Г14Н4Т ТУ 14-3-1905 [53] |

ТУ 14-3-1905 [53] |

От минус 196 до 500 |

ТУ 14-3-1905 [53] |

- |

|||

|

08Х22Н6Т |

ТУ 14-3-1905 [53] |

От минус 40 до 300 |

ТУ 14-3-1905 [53] |

||||

|

07Х13АГ20 ТУ 14-3-1322 [54]; ТУ 14-3-1323 [55] |

ТУ 14-3-1322 [54]; ТУ 14-3-1323 [55] |

От минус 70 до 300 |

5 |

ТУ 14-3-1322 [54]; ТУ 14-3-1323 [55] |

|||

|

08X21Н6М2Т |

ТУ 14-3-1905 [53] |

От минус 40 до 300 |

Не ограничено |

ТУ 14-3-1905 [53] |

|||

|

08X18Г8Н2Т |

ТУ 14-3-1596 [56] |

От минус 20 до 300 |

5 |

ТУ 14-3-1596 [56] |

|||

|

03Х19АГ3Н10 ТУ 14-3-415 [57] |

ТУ 14-3-415 [57] |

От минус 196 до 450 |

Не ограничено |

ТУ 14-3-415 [57] |

|||

|

03X17Н14М3 |

ТУ 14-3-396 [58]; ТУ 14-3-1348 [59]; ТУ 14-3-1357 [60] |

От минус 196 до 450 |

ТУ 14-3-396 [58]; ТУ 14-3-1348 [59]; ТУ 14-3-1357 [60] |

||||

|

02Х8Н22С6 ТУ 14-3-1024 [61] |

ТУ 14-3-1024 [61] |

От минус 40 до 120 |

ТУ 14-3-1024 [61] |

||||

|

08Х18Н10Т, 10Х18Н10Т |

ТУ 14-3-1391 [62] Трубы электросварные |

От минус 273 до 610 |

5 |

ТУ 14-3-1391 [62] и 6.11.4 настоящего стандарта |

|||

|

08Х18Н10Т |

От минус 253 до 610 |

Не ограничено |

- |

||||

|

12Х18Н10Т |

От минус 253 до 350 |

||||||

|

Св. 350 до 610 |

5 |

||||||

|

12Х18Н12Т ТУ 14-3-460 [45]; ТУ 14-3P-55 [44] |

ТУ 14-3-460 [45] |

От минус 253 до 610 |

ТУ 14-3-460 [45] |

||||

|

Св. 610 до 700 |

5 |

||||||

|

08Х18Н10Т, 12Х18Н10Т |

Св. 610 до 700 |

ГОСТ 9940; ГОСТ 9941 и 5.3.1, 5.3.3, 6.11.4 настоящего стандарта |

5 для стали 12Х18Н10Т |

||||

|

08X18Н12Б |

От минус 196 до 610 |

Не ограничено |

ГОСТ 9940; ГОСТ 9941 и 5.3.1, 5.3.2, 6.11.4 настоящего стандарта |

- |

|||

|

10Х17Н13М2Т |

От минус 196 до 350 |

||||||

|

Св. 350 до 700 |

5 |

||||||

|

08Х17Н15М3Т |

От минус 196 до 350 |

- |

|||||

|

Св. 350 до 600 |

5 |

||||||

|

02X18Н11 |

ТУ 14-3-1401 [63] |

От минус 196 до 450 |

ТУ 14-3-1401 [63] |

- |

|||

|

02X18Н11 ТУ 14-3-1339 [64] |

ТУ 14-3-1339 [64] |

От минус 196 до 450 |

ТУ 14-3-1339 [64] |

||||

|

03X21Н21М4ГБ |

ТУ 14-3-751 [65]; ТУ 14-3-694 [66]; ТУ 14-3-696 [67] |

От минус 70 до 400 |

ТУ 14-3-751 [65]; ТУ 14-3-694 [66]; ТУ 14-3-696 [67] |

||||

|

03ХН28МДТ |

ТУ 14-3-751 [65]; ТУ 14-3-694 [66]; ТУ 14-3-1201 [68] |

От минус 196 до 400 |

ТУ 14-3-694 [66]; ТУ 14-3-751 [65]; ТУ 14-3-1201 [68] |

||||

|

06ХН28МДТ |

ТУ 14-3-763 [69]; ТУ 14-3-822 [70] |

От минус 196 до 400 |

ТУ 14-3-763 [69]; ТУ 14-3-822 [70] |

||||

|

15Х25Т |

ТУ 14-3-949 [71] |

От 0 до 300 |

1,6 |

ТУ 14-3-949 [71] |

8 |

||

|

08X17Т |

От 0 до 700 |

- |

4 |

||||

|

15Х25Т |

От 0 до 900 |

- |

4 |

||||

|

15X28 |

От 0 до 900 |

||||||

|

08X13, 12X13 |

От минус 40 до 600 |

||||||

|

От минус 40 до 550 |

Не ограничено |

ГОСТ 9941 и 5.3.1, 5.3.3 настоящего стандарта |

8 |

||||

|

15X18Н12С4ТЮ |

ТУ 14-3-310 [72] |

От минус 20 до 200 |

2,5 |

ТУ 14-3-310 [72], ОСТ 9941 |

- |

||

|

ХН32Т (05Х20Н32Т) ТУ 1320-003-18648658 [73] |

ТУ 1320-003-18648658 [73] |

От минус 70до 900 |

Не ограничено |

ТУ 1320-003-18648658 [73] |

|||

|

Примечания 1 Трубы толщиной 12 мм и более по ГОСТ Р 53383, ГОСТ 8731 должны быть испытаны на ударный изгиб при температуре 20 °С. Ударная вязкость и объем испытаний - по ГОСТ 550. 2 Трубы из сталей марок 10, 20, 20ПВ, изготовленные по ГОСТ Р 54159*, ГОСТ 550, ГОСТ 8733 и ТУ 14-3P-55 [44], ТУ 14-3-460 [45], диаметром не более 25 мм, толщиной не более 2,5 мм допускается применять при температурах стенки от минус 60 °С до 475 °С. 3 При заказе труб по ГОСТ 550, предназначенных для изготовления теплообменных аппаратов, необходимо оговаривать группу А. 4 Для деталей внутренних устройств. 5 Для сред, не вызывающих межкристаллитную коррозию. 6 Допускается применять трубы толщиной не более 12 мм из сталей марок 10, 20, 20ПВ по ГОСТ Р 53383, ГОСТ Р 54159*, ГОСТ 550, ГОСТ 8731, ГОСТ 8733 и ТУ 14-3P-55 [44], ТУ 14-3-460 [45], ТУ 14-3-190 [74] при температуре стенки от минус 40 °С и выше. 7 Контроль неразрушающими физическими методами продольных сварных швов. 8 Для трубных пучков, не подлежащих сварке. 9 Ударная вязкость KCU при температуре минус 70 °С должна быть не менее 25 Дж/см2. 10 Трубы из стали марки 15ГС при температуре стенки ниже минус 30 °С следует испытывать на ударный изгиб при температуре минус 40 °С. Ударная вязкость должна быть не менее 30 Дж/см2. 11 При заказе труб по ГОСТ Р 53383, ГОСТ Р 54159*, ГОСТ 8731, ГОСТ 8733 следует оговаривать поставку труб из сталей группы В с проведением гидравлического испытания и, при необходимости, контроля макроструктуры, испытания на раздачу или сплющивание, или изгиб. |

|||||||

|

* Только для бесшовных труб. |

|||||||

Приложение

Г

(обязательное)

Таблица Г.1 - Поковки

|

Марка стали |

Технические требования |

Допустимые параметры эксплуатации |

Вид испытания и дополнительное требование |

Номер примечания к данной таблице |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

Ст5сп |

КП 245 (25) |

От минус 20 до 400 |

5 |

Группа IV по ГОСТ 8479 |

1, 7 |

|

Ст3сп |

КП 195 (20) |

От минус 20 до 450 |

1 |

||

|

20 |

КП 195 (20), КП 215 (22) |

От минус 30 до 475 |

Не ограничено |

1, 2, 3, 6, 9 |

|

|

20К |

КП 195 (20) |

От минус 30 до 475 |

1, 9 |

||

|

20, 22К ОСТ 108.030.113 [75] |

ОСТ 108.030.113 [75] |

От минус 30 до 475 |

ОСТ 108.030.113 [75] |

2, 6, 9 |

|

|

22К, 22К-Ш, 22К-ВД, 22К-ВРВ ТУ 302.02.092 [4] |

ТУ 302.02.092 [4] |

От минус 30 до 475 |

ТУ 302.02.092 [4] |

9 |

|

|

20КА ТУ 05764417-013 [5] |

ТУ 05764417-013 [5] |

От минус 40 до 475 |

ТУ 05764417-013 [5] |

- |

|

|

20ЮЧ ТУ 26-0303-1532 [76] |

ТУ 26-0303-1532 [76] |

От минус 40 до 475 |

ТУ 26-0303-1532 [76] |

||

|

16ГС |

КП 245 (25) |

От минус 40 до 475 |

Группа IV по ГОСТ 8479 |

1, 4, 9 |

|

|

15ГС, 16ГС ОСТ 108.030.113 [75] |

ОСТ 108.030.113 [75]; ОСТ 26-01-135 [77] |

От минус 40 до 475 |

ОСТ 108.030.113 [75]; ОСТ 26-01-135 [77] |

4, 9 |

|

|

10Г2 |

КП 215 (22) |

От минус 70 до 475 |

Группа IV по ГОСТ 8479 |

1, 2, 4, 5, 9 |

|

|

09Г2С |

КП 245 (25) |

От минус 70 до 475 |

1, 4, 9 |

||

|

09ГСНБЦ ТУ 05764417-013 [5] |

ТУ 05764417-013 [5] |

От минус 40 до 350 |

ТУ 05764417-013 [5] |

- |

|

|

09ХГН2АБ ТУ 05764417-013 [5] |

От минус 60 до 350 |

||||

|

20Х |

КП 395 (40) |

От минус 40 до 475 |

Группа IV по ГОСТ 8479 |

1 |

|

|

15ХМ |

КП 275 (28) ГОСТ 8479 |

От 0 до 560 |

|||

|

15Х5М |

КП 215 (20) |

От 0 до 650 |

1, 2 |

||

|

15Х5ВФ, 15Х5М |

КП 395 (40) |

Группа IV по ГОСТ 8479 d ³ 13 %, y ³ 35 % KCU ³ 50 Дж/см2 |

1, 2 |

||

|

12X1МФ ОСТ 108.030.113 [75] |

ОСТ 108.030.113 [75] |

От 0 до 570 |

ОСТ 108.030.113 [75] |

- |

|

|

12МХ |

КП 235 (24) |

От 0 до 450 |

Группа IV по ГОСТ 8479 |

1 |

|

|

12ХМ, 15ХМ ТУ 302.02.031 [12] |

ТУ 302.02.031 [12] |

От 0 до 560 |

ТУ 302.02.031 [12] |

- |

|

|

10Х2М1А-А ТУ 108.13.39 [78] |

ТУ 108.13.39 [78] |

ТУ 108.13.39 [78] |

10 |

||

|

10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш ТУ 302.02.121 [13] |

ТУ 302.02.121 [13] |

ТУ 302.02.121 [13] |

|||

|

15X2МФА-А ТУ 302.02.014 [21] |

ТУ 302.02.014 [21] |

Группа II по ТУ 302.02.014 [21] |

|||

|

20X2МА ОСТ 26-01-135 [77] |

ОСТ 26-01-135 [77] |

От 0 до 475 |

ОСТ 26-01-135 [77] |

- |

|

|

08Х22Н6Т, 08X21Н6М2Т |

От минус 40 до 300 |

Группа IV по ГОСТ 25054 |

1 |

||

|

12Х18Н9Т, |

От минус 253 до 610 |

1, 2, 8 |

|||

|

12Х18Н10Т |

От 610 до 700 |

5 |

|||

|

08Х18Н10Т |

От минус 253 до 610 |

Не ограничено |

1 |

||

|

От 610 до 700 |

5 |

||||

|

10Х17Н13М2Т |

От минус 253 до 700 |

Не ограничено |

1, 8 |

||

|

03Х18Н11 |

От минус 253 до 450 |

1 |

|||

|

03X7H14M3 |

От минус 196 до 450 |

1 |

|||

|

10X17H13M3T |

От минус 196 до 600 |

1, 8 |

|||

|

08Х17Н15М3 |

От минус 196 до 600 |

1, 8 |

|||

|

06ХН28МДТ |

От минус 196 до 400 |

5 |

1 |

||

|

08X13, 12X13 |

От минус 40 до 550 |

6,4 |

1, 7 |

||

|

Примечания 1 Допускается применять поковки группы II для невзрывоопасных сред при давлении менее 0,07 МПа. 2 Допускается наравне с поковками применять стальные горячекатаные кольца для изготовления фланцев из сталей марки 20 по ТУ 14-1-1431 [79] и марок 20, 10Г2, 15Х5М, 12Х18Н10Т по ТУ 14-3-375 [80]. 3 Допускается применять приварные встык фланцы из поковок группы IV КП 215 (22) по ГОСТ 8479 и горячекатаных колец из стали марки 20 по ГОСТ 1050 для температуры стенки от минус 30 °С до минус 40 °С при условии проведения термообработки - закалки и последующего высокого отпуска или нормализации после приварки фланца к корпусу или патрубку. При этом патрубок, привариваемый к корпусу, должен быть изготовлен из стали марки 16ГС (09Г2С, 10Г2). Ударная вязкость основного металла должна быть не менее 30 Дж/см2. Допускается применение ответных фланцев штуцеров из стали марки 20 в термообработанном состоянии при температуре стенки от минус 30 °С до минус 40 °С. 4 Поковки из сталей марок 15ГС, 16ГС, 09Г2С, 10Г2 следует испытывать на ударный изгиб при температуре стенки ниже минус 30°С. Ударная вязкость не менее 30 Дж/см2. 5 Допускается применение заготовок, полученных методом электрошлакового переплава из сталей марок 20Ш, 10Г2Ш по ТУ 0251-16 [81] на параметры, аналогичные сталям 20 и 10Г2. 6 Допускается применять поковки из стали марки 20 толщиной в месте сварки не более 12 мм при температуре стенки не ниже минус 40 °С без проведения термической обработки сварного соединения. 7 Для изготовления деталей, не подлежащих сварке. 8 При температуре свыше 350 °С для сред, не вызывающих межкристаллитную коррозию. 9 Контроль ультразвуковым методом при условиях, оговоренных в 5.4.1 и 5.4.2 настоящего стандарта. 10 Для каждой плавки определяется фактор J = (Si + Mn) × (P + Sn) × 104 < 100, где концентрация элементов указана в %. |

|||||

Приложение

Д

(обязательное)

Таблица Д.1 - Сортовая сталь (круглая, полосовая и фасонных профилей)

|

Марка стали |

Технические требования |

Допустимые параметры эксплуатации |

Вид испытания и дополнительное требование |

Номер примечания к данной таблице |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

Ст3кп, Ст3пс, Ст3сп |

категория 2 |

От 10 до 200 |

1,6 |

- |

|

|

От минус 15 до 350 |

0,05 |

||||

|

От минус 30 до 550 |

- |

3 |

|||

|

Ст3пс, Ст3сп |

категория 4 |

От минус 20 до 200 |

5 |

7 |

|

|

категория 3 |

От 0 до 200 |

||||

|

категория 5 |

От минус 20 до 425 |

||||

|

Ст5сп |

категория 2 |

От минус 20 до 425 |

3, 8 |

||

|

10, 15, 20 |

От минус 20 до 425 |

Не ограничено |

8 |

||

|

09Г2С, 09Г2 |

категория 7 |

От минус 70 до 200 |

2 |

||

|

категория 4 |

Св. минус 40 до 200 |

||||

|

категория 12 |

От минус 40 до 475 |

||||

|

10Г2 |

От минус 70 до 475 |

5 |

|||

|

15Х5М |

От минус 40 до 650 |

- |

|||

|

10895 |

От минус 60 до 475 |

9 |

|||

|

10Х14Г14Н4Т |

От минус 196 до 500 |

1 |

|||

|

08Х22Н6Т, 08X21Н6М2Т |

От минус 40 до 300 |

1 |

|||

|

12Х18Н10Т |

От минус 253 до 610 |

4 |

|||

|

Св. 610 до 700 |

5 |

||||

|

08Х18Н10Т, 08Х18Н12Б |

От минус 253 до 610 |

Не ограничено |

1 |

||

|

Св. 610 до 700 |

5 |

||||

|

15X18Н12С4ТЮ |

ТУ 14-1-915 [83] |

От минус 20 до 120 |

2,5 |

ТУ 14-1-915 [83] |

- |

|

02Х8Н22С6 ТУ 14-1-3812 [84] |

ТУ 14-1-3812 [84] |

От минус 40 до 120 |

- |

ТУ 14-1-3812 [84] |

|

|

10Х17Н13М2Т |

От минус 253 до 700 |

Не ограничено |

1, 4 |

||

|

10X17H13M3T |

От минус 196 до 600 |

1, 4 |

|||

|

08Х17Н15М3Т |

От минус 196 до 600 |

1 |

|||

|

06ХН28МДТ |

От минус 196 до 400 |

- |

|||

|

07Х16Н6-Ш ТУ 14-1-1660 [85] |

ТУ 14-1-1660 [85] |

От минус 60 до 350 |

ТУ 14-1-1660 [85] |

||

|

08X13 |

От минус 40 до 550 |

6 |

|||

|

12X13 |

От минус 40 до 550 |

||||

|

03Х18Н11 |

ТУ 14-1-1160 [86] |

От минус 196 до 450 |

ТУ 14-1-1160 [86] |

- |

|

|

03X17H14M3 |

ТУ 14-1-3303 [87] |

От минус 196 до 450 |

ТУ 14-1-3303 [87] |

||

|

08X17Т |

От 0 до 700 |

- |

3 |

||

|

15Х25Т, 15X28 |

От 0 до 900 |

||||

|

15Х18Н12С4ТЮ |

ТУ 14-1-561 [88] |

От минус 20 до 200 |

2,5 |

ТУ 14-1-561 [88] |

- |

|

ХН32Т ТУ 14-1-284 [89] |

ТУ 14-1-284 [89] |

От минус 70 до 900 |

Не ограничено |

ТУ 14-1-284 [89] |

|

|

Примечания 1 Испытания на стойкость к межкристаллитной коррозии по ГОСТ 6032 при условии требований в проекте. 2 При толщине проката менее 5 мм допускается применение сталей по ГОСТ 19281 категории 2 вместо категорий 4, 7, 12. 3 Для изделий, не подлежащих сварке. 4 Для сред, не вызывающих межкристаллитную коррозию при температуре свыше 350 °С. 5 Сортовой прокат испытывается на ударный изгиб при температуре стенки ниже минус 30 °С. Ударная вязкость должна быть не менее 30 Дж/см2. 6 Для внутренних не подлежащих сварке деталей сосудов, работающих без давления, допускается применение сталей марок 08X13, 12X13 при температуре стенки от минус 60 °С до 550 °С. 7 Ограничения по толщине: для сталей категории 3 - не более 40 мм, категорий 4, 5 - не более 25 мм. 8 Дополнительное испытание на ударный изгиб при температуре 20 °С на заводе- изготовителе сосудов или их отдельных деталей. 9 Для прокладок. |

|||||

Приложение Ж. Начало таблицы Ж.1, начиная с наименования «Класс прочности 5.6, 6.6, 8.8, 21, 22, 23, 5, 6, 8, 10 ГОСТ Р 52627», до марки стали «06ХН28МДТ ГОСТ 5632» изложить в новой редакции

|

Марка стали |

Технические требования |

Допустимые параметры эксплуатации |

Назначение |

|

|

Температура, °С |

Давление среды, МПа, не более |

|||

|

Класс прочности 5.6, 6.6, 8.8 |

От минус 30 до 300 |

2,5 |

Шпильки, болты |

|

|

Класс прочности 5, 6, 8 |

Гайки |

|||

|

Ст3сп4 |

СТП 26.260.2043 [92] |

От минус 20 до 300 |

2,5 |

Шпильки, болты, гайки |

|

10 |

Шайбы |

|||

|

10 |

СТП 26.260.2043 [92] |

От 0 до 300 |

2,5 |

Гайки |

|

От минус 40 до 450 |

10 |

Шайбы |

||

|

20, 25 |

СТП 26.260.2043 [92] |

От минус 40 до 425 |

2,5 |

Шпильки, болты |

|

10 |

Гайки |

|||

|

От минус 40 до 450 |

10 |

Шайбы |

||

|

30, 35, 40, 45 |

СТП 26.260.2043 [92] |

От минус 40 до 425 |

10 |

Шпильки, болты |

|

21 |

Гайки |

|||

|

От минус 40 до 450 |

21 |

Шайбы |

||

|

30Х, 35Х, 38ХА, 40Х |

СТП 26.260.2043 [92] |

От минус 40 до 425 |

21 |

Шпильки, болты |

|

От минус 40 до 450 |

Гайки |

|||

|

От минус 70 до 450 |

Шайбы |

|||

|

30Х |

От минус 50 до 200 |

Не ограничено |

Гайки |

|

|

09Г2С |

СТП 26.260.2043 [92] |

От минус 70 до 425 |

21 |

Шпильки, болты, гайки |

|

От минус 70 до 450 |

Шайбы |

|||

|

10Г2 |

СТП 26.260.2043 [92] |

От минус 70 до 425 |

21 |

Шпильки, болты, гайки |

|

От минус 70 до 450 |

Шайбы |

|||

|

18Х2Н4МА |

СТП 26.260.2043 [92] |

От минус 70 до 400 |

21 |

Шпильки, болты, гайки |

|

От минус 70 до 450 |

Шайбы |

|||

|

12X13, 20X13, 30X13 |

СТП 26.260.2043 [92] |

От минус 30 до 475 |

10 |

Шпильки, болты, гайки, шайбы |

|

20X13 |

От 0 до 450 |

Не ограничено |

Шпильки, болты, шайбы |

|

|

От 0 до 510 |

Гайки |

|||

|

10Х17Н13М2Т, 10X17H13M3T, 08Х17Н15М3Т, 31Х19Н9МВБТ |

СТП 26.260.2043 [92] |

От минус 70 до 600 |

21 |

Шпильки, болты, гайки, шайбы |

|

31Х19Н9МВБТ |

СТП 26.260.2043 [92] |

От 0 до 625 |

Не ограничено |

Шпильки, болты, гайки |

Приложения М, П, Р изложить в новой редакции:

«Приложение

М

(обязательное)

Регламент

проведения в зимнее время пуска (остановки)

или испытания на герметичность сосудов

М.1 Настоящий регламент распространяется на сосуды, изготовленные в соответствии с требованиями настоящего стандарта и эксплуатируемые под давлением на открытом воздухе или в неотапливаемом помещении.

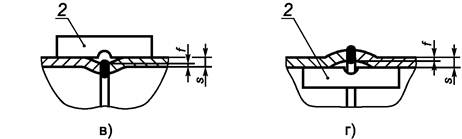

М.2 Пуск (остановка) или испытание на герметичность в зимнее время, то есть повышение (снижение) давления в сосуде при повышении (снижении) температуры стенки, должны осуществляться в соответствии с рисунком М.1.

р1 - давление пуска; р2 - рабочее

давление; t1 -

минимальная температура воздуха, при которой допускается пуск

сосуда под давлением; t2 -

минимальная температура, при которой сталь и ее сварные соединения допускаются

для работы под давлением р2

Рисунок М.1

М.3 Давление пуска р1 принимают согласно таблице М.1 в зависимости от рабочего давления р2.

|

р2, МПа |

Менее 0,1 |

От 0,1 до 0,3 |

Более 0,3 |

|

p1, МПа |

р2 |

0,1 |

0,35 р2 |

|

Примечание - При температуре t2, ниже или равной t1 давление пуска р1 принимают равным рабочему давлению. |

|||

Достижение давлений p1 и р2 рекомендуется осуществлять постепенно по 0,25 p1 или 0,25 р2 в течение часа с 15-минутными выдержками давлений на ступенях 0,25 p1 (0,25 р2); 0,50 p1,(0,50 р2); 0,75 p1, (0,75 р2), если нет других указаний в проектной документации.

М.4 Температуры t1 и t2 принимают по таблице М.2 в зависимости от типа сталей.

Скорость подъема (снижения) температуры должна быть не более 30 °С в час, если нет других указаний в технической документации.

|

Марка стали |

Минимальная температура воздуха t1,°С |

Минимальная температура t2, °С |

Допускаемая средняя температура наиболее холодной пятидневки в районе установки сосуда |

|

Ст3кп2 |

Минус 20 |

10 |

Минус 30 °С при объеме менее 100 м3 |

|

Ст3сп3, Ст3пс3, Ст3сп6, Ст3пс6, 20К-3, 20К-10 |

0 |

Не ниже минус 40 °С |

|

|

Ст3сп4, Ст3пс4, Ст3Гпс4, Ст3сп5, 20К-5, 20К-11 |

Минус 40 |

Минус 20 |

|

|

16ГС-3, 09Г2С-3, 17ГС-3, 17Г1С-3 |

Минус 30 |

Не ниже минус 45 °С |

|

|

16ГС-6, 16ГС-17, 09Г2С-6, 09Г2С-17, 17ГС-6, 17ГС-12, 17Г1С-6, 17Г1С-12, 20ЮЧ, 08Х22Н6Т, 08X21Н6М2Т |

Минус 40 |

||

|

12ХМ, 12МХ, 10Х2ГНМ, 10Х2М1А-А, 10Х2М1А |

0 |

||

|

09Г2С-7, 09Г2С-8, 12Х18Н10Т, 10Х17Н13М2Т |

Без ограничений |

Без ограничений |

Не регламентируется |

|

Примечания 1 Для материалов, не приведенных в таблице М.2, температуру t2 определяют по приложениям А - Е настоящего стандарта. 2 В случае снижения нижнего температурного предела применения углеродистых и низколегированных марганцовистых и марганцево-кремнистых сталей в соответствии с 5.1.8 давление пуска р1 принимают равным рабочему давлению р2, температуру t1 - по установленному нижнему температурному пределу применения стали согласно 5.1.8. |

|||

Приложение

П

(рекомендуемое)

Стали,

склонные к образованию трещин

при сварке в сварном шве и околошовной зоне

1 Теплоустойчивые хромистые и хромомолибденовые: 12МХ, 12ХМ, 15ХМ, 12Х1МФ, 10Х2ГНМ, 1Х2М1, 10Х2М1А-А, 20Х2МА,15Х2МФА, 12Х2МФА, 15X5, 15Х5М, 15Х5ВФ, 12Х8ВФ, 13Х9М, 12X8.

2 Аустенитные коррозионно-стойкие стали и сплавы без ферритной фазы: 02Х8Н22С6, 03Х19АГ3Н10, 03X21Н21М4ГБ, 03X17H14M3, 08Х17Н15М3Т, 08Х18Н12Б, 10Х14Г14Н4Т, 06ХН28МДТ, 03ХН28МДТ, ХН32 - при толщине более 10 мм.

3 Высокохромистые ферритные коррозионно-стойкие: 8X13, 08Х17Т, 15Х25Т - при толщине более 10 мм.

4 Двухслойные коррозионно-стойкие стали - переходный шов (термин определен в ОСТ 26.260.480 [94]).

Примечание - В соединениях элементов разной толщины склонность к трещинам определяется элементом большей толщины.

Приложение

Р

(рекомендуемое)

Таблица Р.1 - Подразделение сталей и сплавов на классы

|

Класс стали и сплава |

Марка стали и сплава |

|

Углеродистый |

Ст3, Ст4, 10, 20, 15К, 16К, 18К, 20К, 20КА, 20ЮЧ, 20ПВ, 22К |

|

Низколегированный марганцовистый, марганцево-кремнистый |

07ГФБ-У, 09Г2, 09Г2С, 09Г2БТ, 09Г2СЮЧ, 09ГСНБЦ, 09ХГН2АБ, 09ХГ2СЮЧ, 09ХГ2НАБЧ, 10Г2, 10Г2БТ, 10Г2ФБ, 10Г2ФБЮ, 10Г2С1, 10Г2С1Д, 10ХСНД, 13Г1С-У, 14Г2, 15ХСНД, 15Г2СФ, 16ГС, 16ГМЮЧ, 17ГС, 17Г1С, Е32, Е36, Е40, В, Д32, Д36, Д40, К52 |

|

Хромомолибденовый, хромомолибденованадиевый |

20X, 12МХ, 12ХМ, 12X1МФ, 15ХМ, 10Х2ГМ, 1Х2М1, 20Х2МА, 15Х2МФА-А, 12Х2МФА, 10Х2М1А-А |

|

Мартенситный |

15X5, 15Х5М, 15Х5ВФ, 12X8,12Х8ВФ, 20X13,13Х9М, 12X13, 20X13 |

|

Ферритный |

08X13, 08X17Т, 15Х25Т |

|

Аустенитный |

02Х18Н11, 02Х8Н22С6, 03X18Н11, 03X17Н14М3, 03Х19АГ3Н10Т, 03X21Н21М4ГБ, 07Х13АГ20, 08Х18Н10Т, 08Х18Н12Б, 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х14Г14Н4Т, 10Х17Н13М2Т, 10X17H13M3T, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т, |

|

Аустенитно-ферритный |

08Х22Н6Т, 08X21Н6М2Т, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ |

|

Аустенитно-мартенситный |

07Х16Н6 |

|

Сплавы на железоникелевой основе |

06ХН28МДТ, 03ХН28МДТ, ХН32Т |

Приложение С. Наименование. Заменить слова: «не свыше 0,07 МПа» на «не свыше 0,05 МПа»;

паспорт. Пункт 2. Графа «Характеристика». Заменить слова: «Внутренний объем, м3» на «Вместимость, м3»;

пункт 8. Перечень приложений изложить в новой редакции:

«Приложения:

чертежи сосуда с указанием основных размеров;

расчет на прочность сосуда;

руководство по эксплуатации (включая регламент проведения в зимнее время пуска (остановки) сосуда и информацию по техническому освидетельствованию сосуда*).

_________

* См. приложение У настоящего стандарта».

Стандарт дополнить приложениями - Т, У:

Паспорт

сосуда, работающего под давлением свыше 0,05 МПа или под вакуумом

При передаче сосуда другому владельцу вместе с сосудом передается паспорт.

|

Номер раздела |

Наименование |

Число листов/страниц |

|

|

Общие сведения о сосуде |

|

|

1 |

Техническая характеристика и параметры |

|

|

2 |

Сведения об основных частях сосуда |

|

|

3 |

Данные о штуцерах, фланцах, крышках и крепежных изделиях |

|

|

4 |

Данные о предохранительных устройствах, основной арматуре, контрольно-измерительных приборах, приборах безопасности |

|

|

5 |

Данные об основных материалах, применяемых при изготовлении сосуда |

|

|

6 |

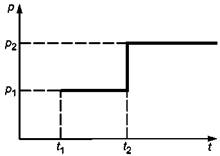

Карта измерений корпуса сосуда |

|

|

7 |

Данные о сварке (пайке) и неразрушающем контроле сварных соединений |

|

|

8 |

Данные о других испытаниях и исследованиях |

|

|

9 |

Данные о термообработке |

|

|

10 |

Данные о гидравлическом (пневматическом) испытании |

|

|

11 |

Заключение |

|

|

12 |

Сведения о местонахождении сосуда |

|

|

13 |

Ответственные за исправное состояние и безопасное действие сосуда |

|

|

14 |

Сведения об установленной арматуре |

|

|

15 |

Другие данные об установке сосуда |

|

|

16 |

Сведения о замене и ремонте основных элементов сосуда и арматуры |

|

|

17 |

Запись результатов освидетельствования |

|

|

18 |

Регистрация сосуда |

|

|

19 |

Обязательные приложения: Чертежи сосуда с указанием основных размеров Расчет на прочность сосуда Руководство по эксплуатации (включая регламент проведения в зимнее время пуска (остановки) сосуда и информацию по техническому освидетельствованию сосуда*) |

|

|

|

||

|

|

||

|

|

||

|

20 |

Дополнительная документация изготовителя |

|

|

* См. приложение У настоящего стандарта. |

||

|

|

Сведения о разрешительных документах (декларация о соответствии или сертификат соответствия требованиям ТР ТС), номер и дата регистрации или выдачи и срок действия |

|

_____________________________________________________________________________ (наименование сосуда) Идентификационный (заводской) номер _____________________________ изготовлен _____________________________________________________________________ (дата изготовления) _____________________________________________________________________________ (наименование и адрес изготовителя) 1 Техническая характеристика и параметры

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2 Сведения об основных частях сосуда

3 Данные о штуцерах, фланцах, крышках и крепежных изделиях

4 Данные о предохранительных устройствах, основной

арматуре,

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5 Данные об основных материалах, применяемых при изготовлении сосуда

|

Наименование элемента |

Материал |

Данные механических испытаний по сертификату или протоколу заводских испытаний |

Дополнительные данные (ультразвуковой контроль, испытания на твердость, состояние исходной термообработки и др) |

Химический состав по сертификату или протоколу заводских исследований |

|||||||||||||||||||||||

|

Марка |

Стандарт или технические условия |

Номер плавки (партии) |

Номер и дата сертификата (протокола) |

При t = 20 °С |

При t < 0 °С |

||||||||||||||||||||||

|

Предел текучести Re, МПа |

Временное сопротивление (предел прочности) Rm, МПа |

Относительное удлинение А5, % |

Относительное сужение, y, % |

Ударная вязкость, Дж/см2 |

Ударная вязкость, Дж/см2 |

Температура, °С |

Тип образца |

C |

Mn |

Si |

Cr |

Ni |

Mo |

Cu |

Ti |

V |

S |

P |

Прочие элеиенты |

||||||||

|

До старения |

После старения |

Тип образца |

|||||||||||||||||||||||||

ИНСТРУКЦИЯ

о порядке оформления и заполнения паспорта

1 Общие положения

1.1 Раздел паспорта «Общие сведения», разделы 1 - 11 и приложения заполняются изготовителем сосуда, а разделы 12 - 18 - владельцем сосуда.

Сведения о разрешительных документах (декларация о соответствии или сертификат соответствия требованиям ТР ТС), номер и дата регистрации или выдачи и срок действия заполняются изготовителем или лицом, уполномоченным изготовителем.

1.2 Единицы физических величин следует указывать в системе СИ.

1.3 Опечатки, описки и графические неточности, допущенные в процессе заполнения паспорта, разрешается исправлять. Правомочность исправления следует подтвердить надписью «Исправленному верить», заверенной печатью.

1.4 Перед отрицательными значениями величин следует писать слово «минус». Не допускается проставлять математический знак (например: «+», «-», «<», «>», «=» и др.) без цифры, а также математический знак минус («-») перед отрицательным значением величины.

1.5 Все строки и графы разделов (таблиц) должны быть заполнены.

Не допускается ставить кавычки вместо повторяющихся цифр, марок сталей, знаков, математических и химических символов.

Если в строках или графах разделов (таблиц) не требуется указывать цифровые или иные сведения, то в них ставят прочерк.

1.6 В случае изготовления сосуда или его частей из импортных материалов в паспорт сосуда заносятся данные по соответствующим сертификатам на применяемые материалы. Указание российских аналогов не требуется.

1.7 Паспорт сосуда и прилагаемые к нему материалы, включая чертежи и расчеты на прочность, должны полностью соответствовать изготовленному сосуду.

2 Порядок заполнения разделов паспорта

2.1 Раздел «Содержание паспорта»

2.1.1 В графе «Наименование» перечисляются все разделы паспорта, содержащие сведения о данной конструкции, а также прилагаемые к паспорту документы.

2.1.2 В графе «Число листов/страниц» указывается общее число листов/страниц документа данного наименования.

2.1.3 Необходимость приложения дополнительной документации изготовителя, ее состав и объем определяет изготовитель сосуда.

2.2 Раздел «Общие сведения о сосуде»

В строке «Идентификационный (заводской) номер» следует указывать порядковый номер сосуда по системе нумерации изготовителя.

2.3 Раздел 1 «Техническая характеристика и параметры»

2.3.1 В головке таблицы графу «Наименование частей сосуда» следует разделить на число подграф, соответствующее числу наименований герметично разделенных пространств (частей) сосуда: корпус, рубашка, трубное пространство и т. д. То есть, число подграф графы «Наименование частей сосуда» должно соответствовать числу разделенных пространств (частей) сосуда.

2.3.2 В строке «Рабочее давление» указывается рабочее давление, приведенное в конструкторской документации (в сборочном чертеже). Под рабочим давлением следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления во время срабатывания предохранительного клапана или другого предохранительного устройства.

2.3.3 В строке «Расчетное давление» указывается расчетное давление, приведенное в конструкторской документации (в чертеже общего вида или в сборочном чертеже), или номинальное давление для стандартных сосудов.

В случае, когда указывается номинальное давление, необходимо дать сведения о пределах применения сосуда в зависимости от давления и температуры. Под расчетным давлением следует понимать давление, на которое производится расчет на прочность.

2.3.4 В строке «Пробное давление» указывается давление, при котором проводилось гидравлическое (пневматическое) испытание при изготовлении сосуда. При замене гидравлического (пневматического) испытания другим видом испытания в этой строке делается запись (см. раздел 8 паспорта).

2.3.5 В строках «Рабочая температура» и «Расчетная температура стенки» указывается температура, приведенная в конструкторской документации (в сборочном чертеже). Под рабочей температурой следует понимать максимальную рабочую температуру среды, возникающую при нормальном протекании рабочего процесса.

2.3.6 В строке «Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением» указывается температура в соответствии с 5.1.4 настоящего стандарта.

Для сосудов, устанавливаемых в отапливаемом помещении, строка «Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением» не заполняется.

2.3.7 Строка «Наименование рабочей среды» заполняется в соответствии с конструкторской документацией (сборочным чертежом), а при отсутствии сведений о среде в чертеже данная строка заполняется владельцем сосуда.

2.3.8 В строке «Характеристика рабочей среды» следует указывать класс опасности согласно ГОСТ 12.1.007, взрывоопасность («Да» или «Нет»), пожароопасность («Да» или «Нет») среды.

2.3.9 Строка «Прибавка для компенсации коррозии (эрозии)» заполняется в соответствии с технической характеристикой сборочного чертежа.

2.3.10 В строке «Вместимость» указывается номинальный объем рабочего пространства (частей) сосуда.

2.3.11 В строке «Максимальная масса заливаемой рабочей среды» указываются сведения только для сосудов со сжиженными газами, степень заполнения которых средой устанавливается взвешиванием.

2.3.12 В строке «Назначенный срок службы сосуда» указывается назначенный срок службы сосуда согласно сведениям автора проектной документации.

2.3.13 Таблицу «Техническая характеристика и параметры» допускается дополнить данными, определяющими специфику эксплуатации конкретных типов сосудов.

2.4 Раздел 2 «Сведения об основных частях сосуда»

2.4.1 Г рафа «Наименование частей сосуда» заполняется в соответствии с данными сборочного чертежа.

В разделе приводятся данные по основным частям сосуда, работающим под давлением (обечайкам корпуса, днищам, коническим переходам, корпусным фланцам, трубным решеткам, теплообменным трубам и др.).

Элементы корпуса одного диаметра, толщины и материального исполнения разрешается не разбивать на отдельные составные части (обечайки и др.).

2.4.2 В графе «Число» указывается общее число одинаковых частей сосуда.

2.4.3 В графе «Размеры» указываются номинальные размеры (диаметр, толщина стенки, длина или высота) частей сосуда после изготовления.

2.4.4 В графе «Материал» указываются марка материала, номер стандарта или технических условий на химический состав металла и технические требования.

2.4.5 В графе «Примечание» указывается способ изготовления сосуда (цельнотянутый, литой и др.).

2.5 Раздел 3 «Данные о штуцерах, фланцах, крышках и крепежных изделиях»

2.5.1 В графе «Наименование» указывается обозначение штуцера и перечисляются все детали, входящие в данный узел (патрубок, фланец, крышка, укрепляющее кольцо, прокладка, крепеж). Разрешается указывать условные обозначения стандартных деталей.

2.5.2 В графе «Число» указывается общее число однотипных деталей.

2.5.3 В графе «Размеры» следует указывать:

- для патрубка - наружный или внутренний диаметр и толщину стенки;

- для фланца - габаритные размеры и внутренний диаметр;

- для крышки - наружный диаметр и толщину;

- для укрепляющего кольца - наружный диаметр и толщину;

- для прокладки - наружный (внутренний) или средний диаметр и толщину;

- для крепежа - номинальный диаметр резьбы.

2.5.4 В графе «Материал» указывается марка материала, номер стандарта (технических условий) на химический состав и технические требования.

2.6

Раздел 4 «Данные о предохранительных

устройствах, основной арматуре,

контрольно-измерительных приборах, приборах безопасности»

2.6.1 Раздел заполняется изготовителем сосуда только в случае поставки предохранительных устройств, арматуры и приборов вместе с сосудом, в противном случае изготовитель делает запись «В объем поставки не входит».