|

|

УТВЕРЖДАЮ Генеральный директор ЗАО «НПФ «ЦКБА» ____________ В.П. Дыдычкин 21.05.2012 г.

|

Изменение № 1

|

«Арматура трубопроводная. Определение остаточного ресурса и показателей надежности» |

Утверждено и введено в действие Приказом от «21» 05.2012 г. № 33

Дата введения 01.06.2012 г.

Листы: 2, 4, 5, 6, 19, 20, 26, 27, 28 заменить листом: 2, 4, 5, 6, 19, 20, 26, 21, 28 с изм. 1.

Примечание - Корректировка нормативных документов

Лист 3 - добавить абзац:

«Приложение Ж (рекомендуемое). Алгоритм оценки показателей надёжности..... 26»

Лист 10 - 6.3.4.6 - ОСТ 26-11-14-88 исправить на ОСТ 26.260.14;

Лист 11 - 6.4.1 - РД 26-07-273-89 исправить на СТ ЦКБА 004;

Лист 13 - 7.1 - ГОСТ 12.2.063 исправить на ГОСТ Р 53672;

Лист 24 - 2.3, второй абзац снизу: «- определение ВБР … (в соответствии с Приложением 1)» исправить на «- определение ВБР ... приведено в Приложении Ж.»

Приложение: листы 2, 4, 5, 6, 19, 20, 26, 27, 28

|

Зам. генерального директора - |

______________ подпись |

Ю.И. Тарасьев |

|

Зам. директора по научной работе |

______________ подпись |

О.А. Токмаков |

|

Зам. директора - |

______________ подпись |

С.Н. Дунаевский |

|

Нач. н-и отдела пром. безопасности |

______________ подпись |

П.Г. Генкин |

|

Разработал: |

|

|

|

Инженер технического отдела |

______________ подпись |

Е.А. Смирнова |

|

СОГЛАСОВАНО |

|

|

|

Председатель ТК 259 |

______________ подпись |

М.И. Власов |

Лист 2

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 06.06.2006 № 35

3 В основу стандарта положена «Методика определения остаточного ресурса и показателей надежности арматуры высокого давления после ее капитального ремонта», согласованная Ростехнадзором (письмо № 12-02-09/2247 от 15 декабря 2005 г.).

4 СОГЛАСОВАН Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259)

5 ПЕРЕИЗДАНИЕ с изменением № 1 в 2012 году

Лист 3

СОДЕРЖАНИЕ

|

1 Область применения..............................................................................................................4 2 Нормативные ссылки............................................................................................................4 3 Термины и определения.......................................................................................................5 4 Основные положения............................................................................................................5 5 Порядок выполнения работ по определению остаточного ресурса и количественных значений показателей надежности арматуры........................................................................6 6 Методика работ по определению остаточного ресурса и количественных значений показателей надежности арматуры........................................................................................8 7 Требования безопасности...................................................................................................13 8 Порядок внесения показателей надежности, назначенных показателей и гарантийных обязательств в сопроводительную документацию на арматуру после ее капитального ремонта....................................................................................................................................14 Приложение А (обязательное). Термины и определения...................................................15 Приложение Б (обязательное). Информационная карта....................................................18 Приложение В (рекомендуемое). Схемы рекомендуемых мест обследования арматуры..................................................................................................................................19 Приложение Г (рекомендуемое). Рекомендуемые методы неразрушающего контроля основных деталей арматуры при ее техническом освидетельствовании и ремонтах..................................................................................................................................21 Приложение Д (обязательное). Данные об условиях эксплуатации, необходимые для выполнения поверочных расчетов арматуры в объеме требований ГОСТ 14249-89 и НТД по специализации..........................................................................................................22 Приложение Е (рекомендуемое). Методика определения показателей надежности по данным эксплуатационной статистики.................................................................................23 Приложение Ж (рекомендуемое) Алгоритм оценки показателей надёжности.............................................................................................................................26 (Измененная редакция, Изм. № 1)

|

Лист 4

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ОПРЕДЕЛЕНИЕ

ОСТАТОЧНОГО РЕСУРСА |

Дата введения 01.01.2007

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру всех типов и видов, применяемую на производственных объектах всех отраслей промышленности. Стандарт устанавливает общие требования к организации, содержанию, порядку и методике выполнения работ, на основании которых может быть определен остаточный ресурс и принято решение о количественных значениях показателей надежности арматуры для включения их в сопроводительную документацию арматуры.

2 Нормативные ссылки и сокращения

2.1 В настоящей стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 9454-78 Металлы. Методы испытаний на ударный изгиб при пониженной, комнатной и повышенной температуре

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ Р 51330.0-99 Электрооборудование взрывозащитное. Часть 0. Общие требования

Лист 5

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ РВ 15.702-94 Порядок установления и продления назначенных ресурса, срока службы, срока хранения. Основные положения

ПБ 09-540-03 Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств

РД 302-07-279-89 Арматура трубопроводная. Методика оценки надежности по результатам испытаний и (или) эксплуатации

ОСТ 26.260.14-2001 Сосуды и аппараты, работающие под давлением. Способы контроля герметичности

СТ ЦКБА 003-2003 Арматура трубопроводная. Корпуса и крышки. Нормирование статической прочности

СТ ЦКБА 004-2003 Арматура трубопроводная. Болты и шпильки. Нормирование статической прочности

СТ ЦКБА 005.1-2003 Арматура трубопроводная. Металлы, применяемые в арматуро-строении. Часть 1. Основные требования к выбору материалов

СТ ЦКБА 043-2008 Арматура трубопроводная. Порядок нормирования и контроля надёжности и безопасности

Методика прогнозирования остаточного ресурса безопасной эксплуатации сосудов и аппаратов по изменению параметров технического состояния

2.2 В настоящем стандарте использованы следующие обозначения и сокращения:

Ростехнадзор - Федеральная служба по технологическому, экологическому и атомному надзору;

НД - нормативная документация;

КД - конструкторская документация;

ТУ - технические условия на арматуру;

КО - «Общее руководство по ремонту арматуры»;

ОК - «Общие технические условия на капитальный ремонт арматуры»;

УК - «Технические условия на капитальный ремонт арматуры».

3 Термины и определения

Термины и определения приведены в приложении А.

4 Общие положения

4.1 Настоящий стандарт разработан в соответствии с ПБ 09-540-03 и с учетом специфики конструкции, дополняется и конкретизируется в руководстве по эксплуатации и ремонтной документации на изделие.

4.2 Все предприятия, принимающие участие в работах, предусмотренных настоящим стандартом, должны иметь соответствующие лицензии Ростехнадзора.

4 3 Под определением остаточного ресурса арматуры понимают комплекс работ, в результате которых оценивается величина невыработанного изделием ресурса в часах и циклах, в качестве которого принимается наработка каждого конкретного изделия от момента контроля его технического состояния до перехода в неработоспособное или предельное состояние, или от момента прекращения его эксплуатации и направления на ремонт до момента предполагаемого перехода изделия в неработоспособное или предельное состояние при эксплуатации его после проведенного ремонта.

Лист 6

4.4 Для арматуры, в соответствии с ГОСТ 27.003, СТ ЦКБА 043, ГОСТ РВ 15.702 и с учетом того, что она относится к классу ремонтируемых, восстанавливаемых изделий с регламентируемой дисциплиной восстановления, с назначенной продолжительностью эксплуатации, в сопроводительной эксплуатационной документации должны быть указаны следующие показатели:

- назначенные показатели (технико-эксплуатационные характеристики):

а) назначенный срок службы (в годах);

б) назначенный ресурс (в циклах, часах)

- показатели надежности:

а) показатели долговечности:

1) средний срок службы до списания (в годах);

2) средний ресурс до списания (в циклах, часах);

3) средний срок службы до капитального ремонта (в годах);

4) средний ресурс до капитального ремонта (в циклах, часах).

б) показатели безотказности:

- наработка на отказ за период до капитального ремонта, не менее... (цикл, ч), или вероятность безотказной работы (ВБР) за период до капитального ремонта, не менее...;

- комплексный показатель - коэффициент оперативной готовности (для предохранительной и отсечной арматуры), не менее ...

4.5 Ресурс (назначенный и средний) измеряется в часах и циклах для арматуры с четко выраженным циклическим характером работы (запорная арматура - клапаны; предохранительная и защитная арматура: клапаны предохранительные, клапаны обратные). Для регулирующей арматуры ресурс измеряется в часах.

4.6 В случае отсутствия в эксплуатационной документации на арматуру, в том числе поставленную по импорту, соответствующих показателей, они устанавливаются исполнителем работ по оценке остаточного ресурса (или разработчиком ремонтной документации) на основании анализа конструкции, данных эксплуатационной статистики арматуры и вносятся в документацию арматуры.

4.7 При проведении капитального ремонта должны быть восстановлены значения среднего ресурса до следующего капитального ремонта, не менее чем на 90 %.

5 Порядок выполнения работ по определению остаточного ресурса арматуры и количественных значений показателей надежности

5.1 Работы по определению остаточного ресурса и количественных значений показателей надежности арматуры (далее по тексту - оценка ресурса и надежности арматуры) с целью продления (подтверждения) назначенных показателей проводят в случаях, если арматура.

- выработала хотя бы один из установленных в конструкторской документации (далее - КД) назначенных показателей (назначенный срок службы, назначенный ресурс);

- находилась в эксплуатации более 20 лет и в технической документации не указаны назначенные показатели (для арматуры нейтральных в коррозионном отношении рабочих сред);

- находилась в аварийной ситуации, в том числе находилась под воздействием параметров, которые превышают расчетные, либо указанные в КД;

- подвергалась непредусмотренным аварийным воздействиям (например, пожар, затопление, сейсмическое воздействие и др.);

Лист 10

- места возможной концентрации механических напряжений.

6.3.3.3 Необходимо проверить размеры изнашиваемых деталей и зазоры между подвижными сопрягаемыми деталями, а также детали, по которым были зафиксированы неисправности.

6.3.3.4 Подлежат замеру также толщины стенок патрубков, корпусов, размеры резьбы Замер должен производиться в местах, где возможно утонение вследствие коррозионного или эрозионного разрушения. В случае невозможности произвести замер механическим измерительным инструментом, замер толщин выполняется с помощью методов ультразвукового контроля.

6.3.3.5 Результаты замеров заносятся в акт ревизии арматуры Рекомендуемые места замеров толщин стенок приведены в приложении В.

6.3.4 Процедура контроля неразрушающими методами.

6.3.4.1 В случае необходимости, с учетом результатов визуального и измерительного контроля и ревизии внутренних полостей по решению рабочей группы проводится дефектоскопия с применением методов неразрушающего контроля.

6.3.4.2 Дефектоскопии должна подвергаться арматура, длительно работавшая в наиболее неблагоприятных условиях (при максимальных рабочих параметрах, в условиях термоциклических нагрузок и т.п.).

Дефектоскопия должна проводиться в местах резкого изменения толщин (сочленение патрубок-корпус, патрубок-фланец, корпус-фланец), подфланцевых зонах, в радиусных переходах, в зонах концентрации напряжений и других подобных местах.

6.3.4.3 Выбор методов контроля, определение объема работ по дефектоскопии осуществляется рабочей группой с привлечением, в случае необходимости, специалистов, имеющих соответствующую лицензию на проведение такого рода работ.

6.3.4.4 Рекомендуемые методы неразрушающего контроля основных деталей и сборочных единиц арматуры при ее техническом освидетельствовании приведены в Приложении Г

6.3.4.5 При контроле наплавок должна контролироваться и зона термического влияния. Перед проведением контроля поверхность контролируемых изделий в зоне контроля должна быть очищена от грязи, изоляции, краски и обезжирена органическим растворителем. В случае необходимости может быть произведена зачистка.

6.3.4.6 Выбор методов неразрушающего контроля осуществляется рабочей группой по результатам обследования технического состояния арматуры. Нормы оценки дефектов принимаются по ГОСТ 18442, ГОСТ 21105, ОСТ 26.260.14.

(Измененная редакция, Изм. № 1)

6.3.4.7 С целью проведения косвенной оценки прочностных характеристик материала арматуры рекомендуется замер твердости металла и наплавки. Замеры твердости производятся в соответствии с ГОСТ 22761, ГОСТ 22762 Места замера твердости и их количество устанавливаются специалистами, производящими обследование. При этом в каждом случае должно быть сделано не менее 3-х замеров, а за результат принимается их среднеарифметическое значение.

6.3.4.8 Для оценки состояния металла корпусных деталей арматуры допускается применение неразрушающих методов, не оговоренных в настоящем разделе, при наличии аттестованных в установленном порядке стационарных или переносных измерительных средств и соответствующих методик контроля.

6.3.4.9 Дефектация, устранение дефектов и контроль арматуры, ее сборочных единиц и деталей должны осуществляться в соответствии с требованиями КО, ОК и УК на капитальный ремонт конкретной арматуры Результаты визуального и измерительного контроля, разборки и ревизии арматуры, осмотра ее внутренних полостей, дефектации отдельных сборочных единиц и деталей, контроля толщины стенок, контроля неразрушающими методами включаются в акт ревизии арматуры.

6.3.5 Процедура контроля образцов материалов

6.3.5.1 В случае отсутствия достоверной априорной информации о свойствах материалов основных деталей ревизуемой арматуры применительно к условиям и срокам ее эксплуатации

Лист 11

должна быть предусмотрена вырезка образцов металла деталей для проведения контроля его физико-механических характеристик Аналогичное решение может быть принято рабочей группой при неудовлетворительных результатах визуального контроля, разборки и ревизии изделия, осмотра внутренних полостей, контроля неразрушающими методами.

Исследования свойств металла проводятся, как правило, выборочно на образцах, вырезанных из корпусных деталей представителя партии данной арматуры, работавшей в одинаковых условиях, и могут включать в себя металлографические исследования, определение механических свойств При испытаниях оценивается также состояние металла по микроструктуре внутри металла и приповерхностного слоя.

6.3.5.2 Механические свойства определяются на цилиндрических или плоских продольных образцах при температуре помещения, в котором производятся испытания

6.3.5.3 Для оценки степени старения металла при тепловых эксплуатационных выдержках определяется ударная вязкость для металла корпусных деталей, крепежа, штока. Испытания на ударный изгиб выполняются на образцах, имеющих U и V надрез и изготовленных в соответствии с требованиями ГОСТ 9454. Значения ударной вязкости должны соответствовать требованиям СТ ЦКБА 005.1

6.3.5.4 Допускается в обоснованных случаях использование данных по исследованию материалов других типов оборудования, работающих в аналогичных условиях

6.3.6 Результаты работ по контролю материалов должны быть оформлены актами. К актам должны быть приложены бланки результатов анализа по формам, установленным на предприятии (организации), выполняющем контроль, подписанные соответствующими исполнителями с указанием их должностей и фамилий, а также фотопленки, диаграммы и прочие физические носители информации

6.3.7 Контроль приводных узлов.

Контроль приводных узлов осуществляется в случаях, оговариваемых заказчиком. Объем контроля приводных узлов определяется в соответствие с ТУ и ремонтной документацией на приводные узлы

6.4 Поверочные расчеты.

6.4.1 Обязательному поверочному расчету подлежат детали изделия, у которых:

- выявлено утонение стенок или изменение размеров деталей, влияющее на их прочность, устойчивость, в случае, если не предусматривается их восстановление в процессе ремонта.

- выявлено изменение характеристик металла;

- изменились требования нормативно-технических документов.

Расчеты производятся специалистами рабочей группы по действующей нормативной документации. В результате расчета должно быть подтверждено соблюдение условий прочности на продлеваемый период с запасом прочности не ниже указанного в ГОСТ 14249, СТ ЦКБА 003, СТ ЦКБА 004.

(Измененная редакция, Изм. № 1)

Для выполнения поверочного расчета предприятие-заказчик представляет сведения по приложению Д.

6.5 По результатам работ по 6.1 - 6.4 рабочей группой принимается решение о необходимости, составе и объеме капитального ремонта каждого конкретного изделия с оформлением соответствующих документов, определяющих необходимость замены или восстановления его деталей, сборочных единиц, комплектующих элементов.

6.6 Инженерный анализ и математическая обработка данных, приведенных в «Информационной карте», полученных в результате оценки технического состояния изделия и имеющихся данных эксплуатационной статистики проводятся специалистами рабочей группы либо при необходимости специалистами НПФ «ЦКБА» и включают в себя:

Лист 13

6.7.2.3 Если после проведения обследования имеется только одно измерение контролируемого параметра Sф(t), полученное при рассматриваемом обследовании, то скорость равномерной коррозии (эрозии) «а» определяется по формуле.

|

|

(3) |

где: Sч - толщина стенки элемента арматуры по чертежу, мм,

Со - плюсовой допуск на толщину стенки при изготовлении арматуры, указанный на чертеже, мм;

t1 - время от момента начала эксплуатации до момента обследования, год.

Скорость коррозии и (или) эрозии арматуры определяется по данным, полученным при ее освидетельствовании и с учетом накопленных в процессе эксплуатации данных.

За остаточный ресурс принимается минимальное, из полученных расчетных значений Тк (Тэ), для нескольких точек замеренных толщин корпусных деталей обследуемого изделия.

6.7.3 При оценке технического состояния арматуры и ее деталей, сборочных единиц и комплектующих элементов, определении остаточного ресурса и срока службы необходимо учитывать напряженно-деформированное состояние материалов, степень их старения, изменение физических свойств во времени, влияние малоцикловой усталости и т.д.

6.8 Определение количественных значений показателей надежности и установление назначенных показателей

6.8.1 Определение количественных значений показателей надежности и установление назначенных показателей производится при их отсутствии в документации на арматуру или после ее капитального ремонта Установление (продление) назначенных показателей осуществляется также при их достижении.

6.8.2 Методика определения количественных значений показателей надежности по данным эксплуатационной статистики приведена в Приложении Е.

6.8.3 В случае отсутствия к документации на арматуру назначенных показателей (назначенного срока службы, назначенного ресурса), их определение возможно на основе имеющейся статистической информации по эксплуатации аналогичной арматуры в «Базе данных.. НПФ ЦКБА», после анализа результатов обследования арматуры и «Информационной карты».

6.8.4 Количественные значения показателей надежности и установленные назначенные показатели указываются в паспорте арматуры.

7 Требования безопасности

7.1 В процессе выполнения работ по контролю технического состояния арматуры необходимо соблюдать требования ГОСТ Р 53673, а также нормы, правила, положения и инструкции по технике безопасности, действующие в соответствующей отрасли промышленности и на конкретном предприятии, где проводятся работы.

(Измененная редакция, Изм. № 1)

7.2 Требования безопасности должны быть изложены в ОК и УК и должны содержать:

- порядок допуска специалистов к работам по техническому освидетельствованию и капитальному ремонту арматуры;

- порядок подготовки арматуры для ревизии, проведения испытаний, проведения всех видов неразрушающего контроля, проведения работ со всеми видами электрооборудования и др.

Лист 19

Приложение

В

(рекомендуемое)

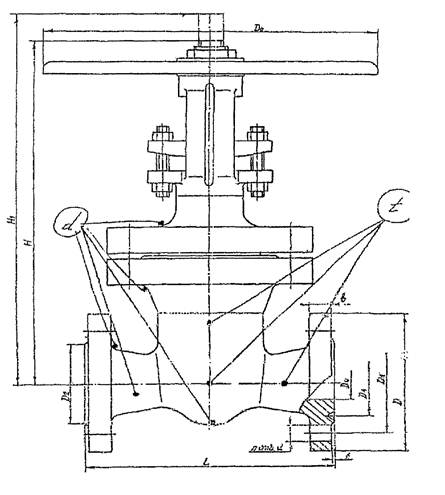

В.1 Рекомендуемая схема мест обследования запорной арматуры приведена на рисунке В.1

Условные обозначения мест замера:

t - толщинометрия

d - дефектоскопия

Рисунок В.1 - Схема мест замера запорной арматуры

Лист 20

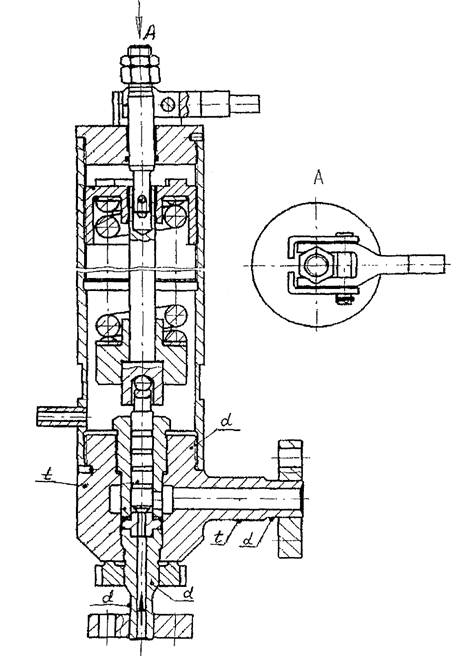

В.2 Рекомендуемая схема мест обследования предохранительной арматуры приведена на рисунке В.2

Условные обозначения мест замера:

t - толщинометрия

d - дефектоскопия

Рисунок В.2 - Схема мест замера предохранительной арматуры

Лист 24

эксплуатационных.

Эксплуатационные отказы учитываются в случае, если условия дальнейшей эксплуатации изделия не изменяются. При реализации мероприятий по улучшению условий эксплуатации по рекомендациям комиссии соответствующие эксплуатационные отказы в расчете не учитываются

Полученные в результате расчета значения ВБР должны быть не менее требований КД

2.3 Расчет проводится по РД 302-07-279-89 в следующей последовательности:

- построение зависимости интенсивности отказов изделий от времени эксплуатации,

- определение окончания времени приработки изделия;

- определение времени до перехода изделия (комплектующих элементов, сборочных единиц, деталей) в предельное состояние;

- определение интенсивности отказов изделия за период нормальной эксплуатации;

- сравнение полученной интенсивности отказов изделия с данными информационного банка НПФ «ЦКБА» для подтверждения достоверности;

- определение ВБР изделия на момент обследования и продлеваемый период приведено в Приложение Ж.

(Измененная редакция, Изм. № 1)

При отсутствии данных для расчета ВБР изделия допускается использовать статистическую информацию банка данных НПФ «ЦКБА» по отказам конкретных изделий на других аналогичных объектах, а также, отказам типовых комплектующих элементов, деталей и сборочных единиц конструктивно подобных изделий.

2.4 Определение этапов эксплуатации изделия.

Начальный и завершающий этапы эксплуатации характеризуются повышенным количеством неисправностей и отказов по сравнению с этапом нормальной эксплуатации. Статистически эта закономерность объясняется увеличенным количеством отказов на начальных этапах эксплуатации из-за приработки деталей и проявлением конструктивных и производственных отказов, а на завершающем этапе проявлением деградационных отказов Эксплуатация изделий с назначенными показателями должна завершаться до наступления завершающего этапа

Период нормальной эксплуатации характеризуется практически постоянным значением интенсивности отказов. Целью статистического анализа является выявление начального, нормального и завершающего этапов эксплуатации с тем, чтобы при определении остаточного ресурса последний не выходил за пределы нормального этапа эксплуатации до перехода изделия в предельное состояние. При расчете ВБР на продлеваемый период используется значение интенсивности отказов, полученное для периода нормальной эксплуатации изделия.

2.5 Критериями предельных состояний арматуры применительно к комплектующим элементам и выемным сборочным единицам и деталям, отказ которых может быть критическим, являются:

- начальная стадия нарушения цельности корпусных деталей (возникновение трещин и т.п.);

- разрушение защитных покрытий проточной части;

- достижение геометрических размеров деталей (например, толщины стенок корпуса) минимальных значений, оговоренных в КД, как следствие механического износа, эрозионного и коррозионного разрушений,

- достижение количественных значений физико-механических характеристик металла основных деталей граничных значений, оговоренных нормативно-технической и конструкторской документацией.

Критерии предельных состояний определяются экспертной группой с привлечением соответствующих специалистов для конкретных комплектующих элементов, сборочных единиц и деталей и изделия в целом с учетом условий эксплуатации, применяемых методов контроля и возможных последствий отказов

Лист 26

Приложение

Ж

(рекомендуемое)

Алгоритм оценки показателей надежности

Ж.1 При оценке показателей надежности приняты следующие допущения:

- закон распределения отказов - экспоненциальный (интенсивность отказов λ = const);

- отказы события случайные и независимые друг от друга.

Ж.2 Расчет показателей надежности проводится для каждой группы арматуры, имеющей одинаковые характеристики и эксплуатируемой в одинаковых условиях, для количества изделий n > 9, При меньшем количестве изделий в группе следует воспользоваться априорной информацией по эксплуатации аналогичных изделий в других организациях или информацией, имеющейся в базе данных НПФ «ЦКБА».

Ж.3 Расчет проводится только для отказов конструктивного (производственного) характера в совокупности для критических и некритических отказов.

Ж.4. Исходные данные для расчета:

а) ti (i = 1 ... n) - наработка на момент обследования;

б) n - число обследуемых изделий;

в) m - число отказов;

г) r0 и r3 - коэффициенты, которые выбираются из таблицы Ж.1.1;

д) β = 0,90 доверительная вероятность, принятая в арматуростроении для оценки нижней доверительной границы вероятности безотказной работы;

е) χ2 - критерий, который выбирается в зависимости от β, n и m из таблицы Ж.1.2;

ж) в расчетах рассматриваются наиболее неблагоприятные условия эксплуатации арматуры: наибольшее значение интенсивности отказов (верхней границы интенсивности отказов) и наименьшее значение вероятности безотказной работы (нижней доверительной границы вероятности безотказной работы).

Ж.5 Расчет количественных значений показателей надежности.

Ж.5.1 Расчет верхней границы интенсивности отказов λв.

Интенсивность отказов вычисляется по следующим формулам:

|

|

- при отсутствии отказов, |

(Ж.1) |

|

|

- при наличии отказов, |

(Ж.2) |

где λоп - опытное значение интенсивности отказов определяется по формулам.

Лист 27

|

|

- при наличии отказов, |

|

|

- при отсутствии отказов, |

Ж.5.2 Расчет среднего значения наработки на момент обследования:

|

|

- при отсутствии отказов, |

(Ж.3) |

|

|

- при наличии отказов, |

(Ж.4) |

Ж.5.3 Расчет нижней границы для средней наработки на момент обследования:

|

|

- при отсутствии отказов, |

(Ж.5) |

|

|

- при наличии отказов, |

(Ж.6) |

Ж.5.4 Расчет нижней доверительной границы вероятности безотказной работы (ВБР) на момент обследования:

|

|

(Ж.7) |

В формулу (Ж.7) подставляются

значения ![]() (Ж.3, Ж.4) и tн (Ж.5,

Ж.6) для отсутствия и наличия отказов соответственно.

(Ж.3, Ж.4) и tн (Ж.5,

Ж.6) для отсутствия и наличия отказов соответственно.

Ж.5.5 Расчет вероятности безотказной работы (ВБР) в течение заданной наработки t:

|

|

(Ж.8) |

Ж.6. Табличные значения.

При m = 0 и β = 0,90 значение коэффициента r0 = 2,3.

Лист 28

Таблица Ж.1.1. Значения коэффициента r3

|

β |

0,90 |

β |

0,90 |

β |

0,90 |

|

m |

m |

m |

|||

|

1 |

0,43 |

20 |

0,77 |

200 |

0,92 |

|

2 |

0,51 |

25 |

0,79 |

250 |

0,92 |

|

3 |

0,57 |

30 |

0,80 |

300 |

0,93 |

|

4 |

0,60 |

40 |

0,83 |

400 |

0,94 |

|

5 |

0,62 |

50 |

0,84 |

500 |

0,94 |

|

6 |

0,65 |

60 |

0,86 |

600 |

0,95 |

|

8 |

0,68 |

80 |

0,87 |

800 |

0,95 |

|

10 |

0,70 |

100 |

0,88 |

1000 |

0,96 |

|

15 |

0,74 |

150 |

0,90 |

|

|

Таблица Ж.1.2. Значения коэффициента ![]()

|

β |

0,90 |

β |

0,90 |

β |

0,90 |

β |

0,90 |

β |

0,90 |

|

n |

n |

n |

n |

n |

|||||

|

1 |

2,706 |

21 |

29,615 |

41 |

52,949 |

61 |

75,514 |

81 |

97,680 |

|

2 |

4,605 |

22 |

30,813, |

42 |

54,090 |

62 |

76,630 |

82 |

98,780 |

|

3 |

6,251 |

23 |

32,007 |

43 |

55,230 |

63 |

77,745 |

83 |

99,880 |

|

4 |

7,779 |

24 |

33,196 |

44 |

56,369 |

64 |

78,860 |

84 |

100,980 |

|

5 |

9,236 |

25 |

34,382 |

45 |

57,505 |

65 |

79,973 |

85 |

102,079 |

|

6 |

10,645 |

26 |

35,563 |

46 |

58,641 |

66 |

81,086 |

86 |

103,177 |

|

7 |

12,017 |

27 |

36,741 |

47 |

59,774 |

67 |

82,197 |

87 |

104,275 |

|

8 |

13,362 |

28 |

37,916 |

48 |

60,907 |

68 |

83,308 |

88 |

105,372 |

|

9 |

14,684 |

29 |

39,087 |

49 |

62,038 |

69 |

84,418 |

89 |

106,469 |

|

10 |

15,987 |

30 |

40,256 |

50 |

63,167 |

70 |

85,527 |

90 |

107,565 |

|

11 |

17,275 |

31 |

41,422 |

51 |

64,295 |

71 |

86,635 |

91 |

108,661 |

|

12 |

18,549 |

32 |

42,585 |

52 |

65,422 |

72 |

87,743 |

92 |

109,756 |

|

13 |

19,812 |

33 |

43,745 |

53 |

66,548 |

73 |

88,850 |

93 |

110,850 |

|

14 |

21,064 |

34 |

44,903 |

54 |

67,673 |

74 |

89,956 |

94 |

111,944 |

|

15 |

22,307 |

35 |

46,059 |

55 |

68,796 |

75 |

91,061 |

95 |

113,038 |

|

16 |

23,542 |

36 |

47,212 |

56 |

69,918 |

76 |

92,166 |

96 |

114,131 |

|

17 |

24,769 |

37 |

48,363 |

57 |

71,040 |

77 |

93,270 |

97 |

115,223 |

|

18 |

25,989 |

38 |

49,513 |

58 |

72,160 |

78 |

94,374 |

98 |

116,315 |

|

19 |

27,204 |

39 |

50,660 |

59 |

73,279 |

79 |

95,476 |

99 |

117,407 |

|

20 |

28,412 |

40 |

51,805 |

60 |

74,397 |

80 |

96,578 |

100 |

118,498 |

Примечания:

1 При отсутствии отказов: β

= 0,90 и n = 2

- значение коэффициента ![]() = 4,605;

= 4,605;

2

При наличии отказов: значение коэффициента ![]() выбирается

для β = 0,90 и n =2m + 2.

выбирается

для β = 0,90 и n =2m + 2.