Технический комитет по

стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое акционерное общество «Научно-производственная

фирма

«Центральное конструкторское бюро арматуростроения»

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 024-2006

Арматура трубопроводная

ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО РЕСУРСА И

ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ АРМАТУРЫ

ЗАО «НПФ «ЦКБА»

2006

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 06.06.2006 № 35.

3 В основу стандарта положена «Методика определения остаточного ресурса и показателей надежности арматуры высокого давления после ее капитального ремонта», согласованная Ростехнадзором (письмо № 12-02-09/2247 от 15 декабря 2005 г.).

4 СОГЛАСОВАН Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

5 ПЕРЕИЗДАНИЕ с изменением № 1 в 2012 году.

(Измененная редакция. Изм. № 1)

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 1)

СТ ЦКБА 024-2006

СТАНДАРТ ЦКБА

Арматура трубопроводная

ОПРЕДЕЛЕНИЕ

ОСТАТОЧНОГО РЕСУРСА

И ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

АРМАТУРЫ

Дата введения: 01.01.2007

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру всех типов и видов, применяемую на производственных объектах всех отраслей промышленности. Стандарт устанавливает общие требования к организации, содержанию, порядку и методике выполнения работ, на основании которых может быть определен остаточный ресурс и принято решение о количественных значениях показателей надежности арматуры для включения их в сопроводительную документацию арматуры.

2 Нормативные ссылки и сокращения

2.1 В настоящей стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 9454-78 Металлы. Методы испытаний на ударный изгиб при пониженной, комнатной и повышенной температуре

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ Р 51330.0-99 Электрооборудование взрывозащитное. Часть 0. Общие требования

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ РВ 15.702-94 Порядок установления и продления назначенных ресурса, срока службы, срока хранения. Основные положения

ПБ 09-540-03 Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств

РД 302-07-279-89 Арматура трубопроводная. Методика оценки надежности по результатам испытаний и (или) эксплуатации

ОСТ 26.260.14-2001 Сосуды и аппараты, работающие под давлением. Способы контроля герметичности

СТ ЦКБА 003-2003 Арматура трубопроводная. Корпуса и крышки. Нормирование статической прочности

СТ ЦКБА 004-2003 Арматура трубопроводная. Болты и шпильки. Нормирование статической прочности

СТ ЦКБА 005.1-2003 Арматура трубопроводная. Металлы, применяемые в арматуро-строении. Часть 1. Основные требования к выбору материалов

СТ ЦКБА 043-2008 Арматура трубопроводная. Порядок нормирования и контроля надёжности и безопасности

Методика прогнозирования остаточного ресурса безопасной эксплуатации сосудов и аппаратов по изменению параметров технического состояния.

(Измененная редакция. Изм. № 1)

2.2 В настоящем стандарте использованы следующие обозначения и сокращения:

Ростехнадзор - Федеральная служба по технологическому, экологическому и атомному надзору;

НД - нормативная документация;

КД - конструкторская документация;

ТУ - технические условия на арматуру;

КО - «Общее руководство по ремонту арматуры»;

ОК - «Общие технические условия на капитальный ремонт арматуры»;

УК - «Технические условия на капитальный ремонт арматуры».

3 Термины и определения

Термины и определения приведены в приложении А.

4 Общие положения

4.1 Настоящий стандарт разработан в соответствии с ПБ 09-540-03 и с учетом специфики конструкции, дополняется и конкретизируется в руководстве по эксплуатации и ремонтной документации на изделие.

(Измененная редакция. Изм. № 1)

4.2 Все предприятия, принимающие участие в работах, предусмотренных настоящим стандартом, должны иметь соответствующие лицензии Ростехнадзора.

4.3 Под определением остаточного ресурса арматуры понимают комплекс работ, в результате которых оценивается величина невыработанного изделием ресурса в часах и циклах, в качестве которого принимается наработка каждого конкретного изделия от момента контроля его технического состояния до перехода в неработоспособное или предельное состояние, или от момента прекращения его эксплуатации и направления на ремонт до момента предполагаемого перехода изделия в неработоспособное или предельное состояние при эксплуатации его после проведенного ремонта.

4.4 Для арматуры, в соответствии с ГОСТ 27.003, СТ ЦКБА 043, ГОСТ РВ 15.702 и с учетом того, что она относится к классу ремонтируемых, восстанавливаемых изделий с регламентируемой дисциплиной восстановления, с назначенной продолжительностью эксплуатации, в сопроводительной эксплуатационной документации должны быть указаны следующие показатели:

- назначенные показатели (технико-эксплуатационные характеристики):

а) назначенный срок службы (в годах);

б) назначенный ресурс (в циклах, часах);

- показатели надежности:

а) показатели долговечности:

1) средний срок службы до списания (в годах);

2) средний ресурс до списания (в циклах, часах);

3) средний срок службы до капитального ремонта (в годах);

4) средний ресурс до капитального ремонта (в циклах, часах);

б) показатели безотказности:

- наработка на отказ за период до капитального ремонта, не менее... (цикл, ч), или вероятность безотказной работы (ВБР) за период до капитального ремонта, не менее...;

- комплексный показатель - коэффициент оперативной готовности (для предохранительной и отсечной арматуры), не менее ...

(Измененная редакция. Изм. № 1)

4.5 Ресурс (назначенный и средний) измеряется в часах и циклах для арматуры с четко выраженным циклическим характером работы (запорная арматура - клапаны; предохранительная и защитная арматура: клапаны предохранительные, клапаны обратные). Для регулирующей арматуры ресурс измеряется в часах.

4.6 В случае отсутствия в эксплуатационной документации на арматуру, в том числе поставленную по импорту, соответствующих показателей, они устанавливаются исполнителем работ по оценке остаточного ресурса (или разработчиком ремонтной документации) на основании анализа конструкции, данных эксплуатационной статистики арматуры и вносятся в документацию арматуры.

4.7 При проведении капитального ремонта должны быть восстановлены значения среднего ресурса до следующего капитального ремонта, не менее чем на 90 %.

5 Порядок выполнения работ по определению остаточного ресурса арматуры и количественных значений показателей надежности

- выработала хотя бы один из установленных в конструкторской документации (далее - КД) назначенных показателей (назначенный срок службы, назначенный ресурс);

- находилась в эксплуатации более 20 лет и в технической документации не указаны назначенные показатели (для арматуры нейтральных в коррозионном отношении рабочих сред);

- находилась в аварийной ситуации, в том числе находилась под воздействием параметров, которые превышают расчетные, либо указанные в КД;

- подвергалась непредусмотренным аварийным воздействиям (например, пожар, затопление, сейсмическое воздействие и др.);

- подвергалась ремонтам или модернизации, в том числе в части комплектующих элементов, сборочных единиц и деталей, отказы которых могут быть отнесены к критическим.

Кроме того, работы проводят в тех случаях, если в процессе эксплуатации арматуры выявлено неудовлетворительное состояние отдельных деталей, сборочных единиц, комплектующих элементов, которое может привести к критическим отказам (прогрессирующий коррозионный, эрозионный либо кавитационный износы, трещинообразование и т.д.), а так же, если имели место неоднократно повторяющиеся критические отказы.

5.2 Взаимоотношения и взаимные обязательства заказчика, исполнителя работ по оценке ресурса и надежности, разработчика ремонтной конструкторской документации, изготовителя арматуры и других привлекаемых организаций на период выполнения работ по оценке ресурса и надежности определяются настоящим стандартом и договорами.

5.3 При достижении (наличии) случаев (условий), изложенных в 5.1 заказчик направляет исполнителю (экспертной или ремонтной организации) заявку на проведение работ с перечнем арматуры, для которой требуется оценка ресурса и надежности, с указанием конкретной причины, вызвавшей необходимость проведения работ.

5.3.1 В заявке должно быть указано:

- наименование, номер чертежа арматуры, вид, тип, давление номинальное (PN), диаметр номинальный (DN);

- причина выполнения работ (решение комиссии по продлению назначенных показателей, отказ изделия, плановый ремонт согласно регламенту, вид аварийного воздействия, достижение изделием предельного состояния).

5.3.2 Эксплуатирующей организацией до проведения работ должна оформляться «Информационная карта» (приложение Б), в которой должны быть указаны:

- наименование, номер чертежа арматуры, вид, тип, PN, DN;

- привод;

- заводской номер изделия по паспорту;

- категория взрывоопасности трубопровода (технологической системы);

- рабочая среда, температура рабочей среды (t), рабочее давление (Рр);

- год выпуска арматуры;

- дата начала эксплуатации;

- предприятие (фирма) - изготовитель;

- текущая суммарная наработка изделия (или суммарная наработка на момент передачи изделия в ремонт);

- сведения об отказах и предыдущих ремонтах (наработка до отказа, вид и причина отказа, объем ранее проводившихся ремонтов и даты их проведения).

5.4 В случае отсутствия учета наработки конкретной арматуры в условиях эксплуатации допускается оценивать наработку экспертным путем на основе анализа регламента работы системы, в которой она установлена.

5.5 Оценка остаточного ресурса и надежности арматуры производится рабочей группой, укомплектованной из числа работников экспертной (ремонтной) организации, эксплуатирующей организации, специалистов по неразрушающим видам контроля и других специалистов, необходимых для выполнения работ.

Состав рабочей группы назначается приказом руководителя организации-исполнителя работ (экспертной или ремонтной организации).

Для оценки остаточного ресурса и определения количественных показателей надежности арматуры специалисты рабочей группы руководствуются настоящим стандартом и указанными в нем нормативными документами.

5.6 Рабочая группа имеет право, в случае необходимости, готовить предложения руководству предприятия-исполнителя работ о привлечении к работам по оценке остаточного ресурса и количественных значений показателей надежности соответствующих специализированных предприятий.

5.7 Рабочая группа несет ответственность за правильность принимаемых решений по оценке остаточного ресурса и количественных показателей надежности, анализу эксплуатационной документации и результатов эксплуатации ремонтируемой арматуры, определению состава и объема работ по оценке технического состояния арматуры, определению состава и объема капитального ремонта.

5.8 Началу работ с каждым конкретным изделием должна предшествовать его идентификация в соответствии с перечнем арматуры по заявке эксплуатирующей организации на проведение работ и паспортом (формуляром) изделия.

5.9 Работы по оценке остаточного ресурса и количественных значений показателей надежности арматуры должны содержать:

- анализ эксплуатационной (ремонтной) документации;

- анализ имеющейся информации об эксплуатационных режимах и наработках арматуры за период эксплуатации на момент обследования (снятия ее с трубопровода для капитального ремонта);

- анализ информации об отказах, неисправностях, ранее проведенных ремонтах и профилактических мероприятиях, связанных с техническим обслуживанием и текущими ремонтами в процессе эксплуатации;

- оценку технического состояния арматуры;

- оценку остаточного ресурса конкретных деталей, сборочных единиц, комплектующих элементов изделия с учетом решений о составе их ремонта (восстановления или замены), принятых в результате проведенных работ;

- определение количественных значений показателей надежности арматуры по результатам инженерного анализа и математической обработки данных, приведенных в «Информационной карте», полученных в результате оценки технического состояния изделия и имеющихся данных эксплуатационной статистики (в случае необходимости).

6 Методика работ по определению остаточного ресурса и количественных значений показателей надежности арматуры

6.2 Анализ имеющейся информации об эксплуатационных режимах и наработках арматуры за период эксплуатации на момент обследования (снятия ее с трубопровода для капитального ремонта), анализ информации об отказах, неисправностях, ранее проведенных ремонтах и профилактических мероприятиях, связанных с техническим обслуживанием, выполнением всех регламентных работ и текущих ремонтов арматуры в процессе эксплуатации, осуществляется на основе данных, приведенных в «Информационной карте».

6.2.1 В случае недостаточности данных, дополнительно анализируется априорная информация по надежности аналогичной арматуры, эксплуатируемой в схожих условиях на других объектах, либо имеющаяся в «Банке данных о надежности арматуры «НПФ «ЦКБА».

6.2.2 При обобщении информационных данных должны уточняться фактические режимы эксплуатации, параметры и количество циклов сверхнормативного изменения нагрузок (давления, температуры). Особое внимание должно быть обращено на случаи, при которых существовали режимы, выходящие за пределы требований технических условий на арматуру.

6.2.3 По результатам анализа данных о результатах эксплуатации изделия выдаются рекомендации о составе и объеме работ по оценке технического состояния арматуры.

6.3 Оценка технического состояния арматуры.

6.3.1 Обследование технического состояния производится индивидуально для каждой единицы арматуры по программе работ и включает в себя следующие процедуры:

- визуальный и измерительный контроль;

- разборка и ревизия внутренних полостей арматуры с дефектацией отдельных сборочных единиц и деталей, в т.ч. замер толщин стенок патрубков и корпусных деталей арматуры;

- контроль неразрушающими методами (в случае необходимости);

- контроль образцов материалов разрушающими методами (в случае необходимости);

- контроль приводных устройств (в случае необходимости).

6.3.2 Процедура визуального и измерительного контроля.

6.3.2.1 При визуальном и измерительном контроле необходимо выявить и оценить видимые поверхностные дефекты, появившиеся или развившиеся в процессе эксплуатации на наружной поверхности корпусных и (или) крепежных деталей.

6.3.2.2 При визуальном и измерительном контроле арматуры рабочей группой должны приниматься объемы контрольных проверок, обеспечивающих максимальную обоснованность определения физического состояния изделий, величины их остаточного ресурса. По результатам выполненных отдельных этапов работ может быть принято решение о проведении дополнительных проверок и исследований.

6.3.2.3 При проведении визуального и измерительного контроля необходимо обратить внимание на:

- места, имеющие повреждения (дефекты);

- следы пропусков рабочей среды на основном металле, в уплотнительных соединениях;

- наличие трещин, отслоений, видимых нарушений геометрической формы, следов коррозии;

- наличие коррозионного растрескивания в местах концентрации напряжений.

6.3.2.4 Особое внимание при визуальном контроле следует уделять местам возможного попадания на поверхность арматуры воды, паров, влажных газов ввиду возможного образования в этих местах коррозионных поражений.

6.3.2.5 В случае необходимости, для повышения достоверности при проведении визуального контроля арматуры производится зачистка отдельных участков ее поверхности инструментом, обеспечивающим сохранность дефекта (разрушения), для последующего его исследования.

6.3.2.6 Оценка выявленных поверхностных дефектов должна осуществляться в соответствии с требованиями нормативной документации (ОК и УК на капитальный ремонт).

6.3.3 Процедура разборки и ревизии внутренних полостей арматуры с дефектацией отдельных сборочных единиц и деталей.

6.3.3.1 При разборке арматуры ее внутренние полости и отдельные детали и сборки, по которым в процессе эксплуатации были зафиксированы неисправности (ремонты), осматриваются с целью выявления дефектов. Особое внимание следует обратить на подвижные сопрягаемые детали.

6.3.3.2 Тщательному осмотру подлежат внутренние поверхности корпусных деталей, а также те детали, сборочные единицы и места, где вероятнее всего происходит максимальный износ и возможны механические повреждения или усталостные явления:

- застойные зоны;

- места скопления влаги и коррозионных продуктов;

- места изменения направления потоков;

- зоны входных и выходных патрубков;

- резьбы втулок, штоков и маховиков (износ витков, сколы резьбы);

- хвостовики штоков;

- зоны уплотнения штоков (коробки сальников);

- уплотнительные поверхности узла затвора (седел, штоков, золотников и т.д.) на наличие раковин, трещин, следов эрозии, коррозии;

- крепежные и соединительные детали арматуры (шпильки, болты, гайки);

- прокладки и поверхности уплотнения в местах сочленения сборочных единиц арматуры;

- внутренние поверхности корпусных деталей, подверженные коррозии или эрозии;

- места возможной концентрации механических напряжений.

6.3.3.3 Необходимо проверить размеры изнашиваемых деталей и зазоры между подвижными сопрягаемыми деталями, а также детали, по которым были зафиксированы неисправности.

6.3.3.4 Подлежат замеру также толщины стенок патрубков, корпусов, размеры резьбы. Замер должен производиться в местах, где возможно утонение вследствие коррозионного или эрозионного разрушения. В случае невозможности произвести замер механическим измерительным инструментом, замер толщин выполняется с помощью методов ультразвукового контроля.

6.3.3.5 Результаты замеров заносятся в акт ревизии арматуры. Рекомендуемые места замеров толщин стенок приведены в приложении В.

6.3.4 Процедура контроля неразрушающими методами.

6.3.4.1 В случае необходимости, с учетом результатов визуального и измерительного контроля и ревизии внутренних полостей по решению рабочей группы проводится дефектоскопия с применением методов неразрушающего контроля.

6.3.4.2 Дефектоскопии должна подвергаться арматура, длительно работавшая в наиболее неблагоприятных условиях (при максимальных рабочих параметрах, в условиях термоциклических нагрузок и т.п.).

Дефектоскопия должна проводиться в местах резкого изменения толщин (сочленение патрубок - корпус, патрубок - фланец, корпус - фланец), подфланцевых зонах, в радиусных переходах, в зонах концентрации напряжений и других подобных местах.

6.3.4.3 Выбор методов контроля, определение объема работ по дефектоскопии осуществляется рабочей группой с привлечением, в случае необходимости, специалистов, имеющих соответствующую лицензию на проведение такого рода работ.

6.3.4.4 Рекомендуемые методы неразрушающего контроля основных деталей и сборочных единиц арматуры при ее техническом освидетельствовании приведены в приложении Г.

6.3.4.5 При контроле наплавок должна контролироваться и зона термического влияния. Перед проведением контроля поверхность контролируемых изделий в зоне контроля должна быть очищена от грязи, изоляции, краски и обезжирена органическим растворителем. В случае необходимости может быть произведена зачистка.

6.3.4.6 Выбор методов неразрушающего контроля осуществляется рабочей группой по результатам обследования технического состояния арматуры. Нормы оценки дефектов принимаются по ГОСТ 18442, ГОСТ 21105, ОСТ 26.260.14.

(Измененная редакция. Изм. № 1)

6.3.4.7 С целью проведения косвенной оценки прочностных характеристик материала арматуры рекомендуется замер твердости металла и наплавки. Замеры твердости производятся в соответствии с ГОСТ 22761, ГОСТ 22762. Места замера твердости и их количество устанавливаются специалистами, производящими обследование. При этом в каждом случае должно быть сделано не менее 3-х замеров, а за результат принимается их среднеарифметическое значение.

6.3.4.8 Для оценки состояния металла корпусных деталей арматуры допускается применение неразрушающих методов, не оговоренных в настоящем разделе, при наличии аттестованных в установленном порядке стационарных или переносных измерительных средств и соответствующих методик контроля.

6.3.4.9 Дефектация, устранение дефектов и контроль арматуры, ее сборочных единиц и деталей должны осуществляться в соответствии с требованиями КО, ОК и УК на капитальный ремонт конкретной арматуры. Результаты визуального и измерительного контроля, разборки и ревизии арматуры, осмотра ее внутренних полостей, дефектации отдельных сборочных единиц и деталей, контроля толщины стенок, контроля неразрушающими методами включаются в акт ревизии арматуры.

6.3.5 Процедура контроля образцов материалов.

6.3.5.1 В случае отсутствия достоверной априорной информации о свойствах материалов основных деталей ревизуемой арматуры применительно к условиям и срокам ее эксплуатации должна быть предусмотрена вырезка образцов металла деталей для проведения контроля его физико-механических характеристик. Аналогичное решение может быть принято рабочей группой при неудовлетворительных результатах визуального контроля, разборки и ревизии изделия, осмотра внутренних полостей, контроля неразрушающими методами.

Исследования свойств металла проводятся, как правило, выборочно на образцах, вырезанных из корпусных деталей представителя партии данной арматуры, работавшей в одинаковых условиях, и могут включать в себя металлографические исследования, определение механических свойств. При испытаниях оценивается также состояние металла по микроструктуре внутри металла и приповерхностного слоя.

6.3.5.2 Механические свойства определяются на цилиндрических или плоских продольных образцах при температуре помещения, в котором производятся испытания.

6.3.5.3 Для оценки степени старения металла при тепловых эксплуатационных выдержках определяется ударная вязкость для металла корпусных деталей, крепежа, штока. Испытания на ударный изгиб выполняются на образцах, имеющих U и V надрез и изготовленных в соответствии с требованиями ГОСТ 9454. Значения ударной вязкости должны соответствовать требованиям СТ ЦКБА 005.1.

6.3.5.4 Допускается в обоснованных случаях использование данных по исследованию материалов других типов оборудования, работающих в аналогичных условиях.

6.3.6 Результаты работ по контролю материалов должны быть оформлены актами. К актам должны быть приложены бланки результатов анализа по формам, установленным на предприятии (организации), выполняющем контроль, подписанные соответствующими исполнителями с указанием их должностей и фамилий, а также фотопленки, диаграммы и прочие физические носители информации.

6.3.7 Контроль приводных узлов.

Контроль приводных узлов осуществляется в случаях, оговариваемых заказчиком. Объем контроля приводных узлов определяется в соответствие с ТУ и ремонтной документацией на приводные узлы.

6.4.1 Обязательному поверочному расчету подлежат детали изделия, у которых:

- выявлено утонение стенок или изменение размеров деталей, влияющее на их прочность, устойчивость, в случае, если не предусматривается их восстановление в процессе ремонта;

- выявлено изменение характеристик металла;

- изменились требования нормативно-технических документов.

Расчеты производятся специалистами рабочей группы по действующей нормативной документации. В результате расчета должно быть подтверждено соблюдение условий прочности на продлеваемый период с запасом прочности не ниже указанного в ГОСТ 14249, СТ ЦКБА 003, СТ ЦКБА 004.

Для выполнения поверочного расчета предприятие-заказчик представляет сведения по приложению Д.

(Измененная редакция. Изм. № 1)

6.5 По результатам работ по 6.1 - 6.4 рабочей группой принимается решение о необходимости, составе и объеме капитального ремонта каждого конкретного изделия с оформлением соответствующих документов, определяющих необходимость замены или восстановления его деталей, сборочных единиц, комплектующих элементов.

6.6 Инженерный анализ и математическая обработка данных, приведенных в «Информационной карте», полученных в результате оценки технического состояния изделия и имеющихся данных эксплуатационной статистики проводятся специалистами рабочей группы либо при необходимости специалистами НПФ «ЦКБА» и включают в себя:

- анализ отказов и предельных состояний изделий, применительно к которым предъявляются требования по надежности;

- обобщение данных, необходимых для оценки остаточного ресурса и показателей надежности изделия, в том числе о наработках арматуры в часах и циклах, отказах, дефектах, неисправностях и повреждениях за период эксплуатации, а также данные о количестве, периодичности и составе проводившихся ранее ремонтов;

- расчет и оценку количественных значений показателей надежности за период эксплуатации при их отсутствии в документации либо за период эксплуатации на момент проведения ремонта и на продлеваемый период.

6.7 Определение остаточного ресурса.

6.7.1 Для арматуры, у которой не выработаны установленные в НД срок службы и ресурс, величину остаточного ресурса определяют как разность между назначенным ресурсом, установленным в КД, и наработкой изделия на момент обследования при условии:

- если результаты обследования и диагностики подтверждают работоспособность и надежность деталей, сборочных единиц, комплектующих элементов и арматуры в целом;

- отсутствия отклонений от параметров эксплуатации, установленных в КД, за предыдущий период эксплуатации;

- отсутствия отклонений от заложенной в расчете изделия скорости коррозии корпусных деталей;

- своевременного проведения профилактических мероприятий, связанных с техническим обслуживанием.

В случае, если в процессе эксплуатации имели место отклонения от параметров, установленных в КД, или несвоевременно проводились профилактические мероприятия, связанные с техническим обслуживанием, величины назначенного ресурса и наработки на момент обследования должны быть пересчитаны с учетом фактических значений рабочих параметров, скорости коррозии в процессе эксплуатации.

6.7.2 При отсутствии в документации на арматуру назначенных показателей, остаточный ресурс (срок службы) арматуры, эксплуатирующейся в условиях статического нагружения, где основным повреждающим фактором является общая коррозия (эрозия), протекающая с постоянной скоростью, определяется по формуле:

![]() (1)

(1)

где: Тк (Тэ) - остаточный ресурс (срок службы), час (год);

Sф - фактическая толщина стенки корпусной детали на момент обследования, мм;

Sp - расчетная минимально допустимая толщина стенки элемента, мм;

а - скорость равномерной коррозии (эрозии), мм/час (мм/год).

6.7.2.1 В случае отсутствия на чертежах значений расчетных минимально допустимых толщин стенки элемента, их значения должны определяться по результатам поверочного расчета на прочность.

6.7.2.2 Скорость равномерной коррозии (эрозии) «а» определяется по формуле:

![]() (2)

(2)

где: Sф1 и Sф2 - фактические толщины стенки корпусной детали на момент обследований, мм;

t - время между обследованиями, год.

6.7.2.3 Если после проведения обследования имеется только одно измерение контролируемого параметра Sф(t), полученное при рассматриваемом обследовании, то скорость равномерной коррозии (эрозии) «а» определяется по формуле:

![]() (3)

(3)

где: Sч - толщина стенки элемента арматуры по чертежу, мм;

Со - плюсовой допуск на толщину стенки при изготовлении арматуры, указанный на чертеже, мм;

t1 - время от момента начала эксплуатации до момента обследования, год.

Скорость коррозии и (или) эрозии арматуры определяется по данным, полученным при ее освидетельствовании и с учетом накопленных в процессе эксплуатации данных.

За остаточный ресурс принимается минимальное, из полученных расчетных значений Тк (Тэ), для нескольких точек замеренных толщин корпусных деталей обследуемого изделия.

6.7.3 При оценке технического состояния арматуры и ее деталей, сборочных единиц и комплектующих элементов, определении остаточного ресурса и срока службы необходимо учитывать напряженно-деформированное состояние материалов, степень их старения, изменение физических свойств во времени, влияние малоцикловой усталости и т.д.

6.8.1 Определение количественных значений показателей надежности и установление назначенных показателей производится при их отсутствии в документации на арматуру или после ее капитального ремонта. Установление (продление) назначенных показателей осуществляется также при их достижении.

6.8.2 Методика определения количественных значений показателей надежности по данным эксплуатационной статистики приведена в Приложении Е.

6.8.3 В случае отсутствия к документации на арматуру назначенных показателей (назначенного срока службы, назначенного ресурса), их определение возможно на основе имеющейся статистической информации по эксплуатации аналогичной арматуры в «Базе данных...НПФ ЦКБА», после анализа результатов обследования арматуры и «Информационной карты».

6.8.4 Количественные значения показателей надежности и установленные назначенные показатели указываются в паспорте арматуры.

7 Требования безопасности

7.1 В процессе выполнения работ по контролю технического состояния арматуры необходимо соблюдать требования ГОСТ Р 53673, а также нормы, правила, положения и инструкции по технике безопасности, действующие в соответствующей отрасли промышленности и на конкретном предприятии, где проводятся работы.

(Измененная редакция, Изм. № 1)

7.2 Требования безопасности должны быть изложены в ОК и УК и должны содержать:

- порядок допуска специалистов к работам по техническому освидетельствованию и капитальному ремонту арматуры;

- порядок подготовки арматуры для ревизии, проведения испытаний, проведения всех видов неразрушающего контроля, проведения работ со всеми видами электрооборудования и др.

8 Порядок включения показателей надежности, назначенных показателей и гарантийных обязательств в сопроводительную документацию на арматуру после ее капитального ремонта

8.1 Для каждого изделия, результаты проведенного на специализированном ремонтном предприятии ремонта заносятся в паспорт арматуры по форме, указанной в ОК и УК.

8.2 В паспорте должно быть указано:

- наименование предприятия, проводившего ремонт;

- номер чертежа изделия;

- заводской номер;

- PN, DN;

- количественные значения показателей надежности (в случае изменения);

- назначенные показатели (в случае изменения);

- гарантийные обязательства (срок гарантии).

8.3 Порядок установления количественных значений назначенных показателей, а также показателей долговечности (среднего срока службы, среднего ресурса до списания, среднего срока службы, среднего ресурса до капитального ремонта) и безотказности (наработки на отказ) на период до следующего капитального ремонта оговорен в 6.8.

8.4 Гарантийные обязательства ремонтного предприятия должны быть установлены в ОК и УК и реализуются им применительно к каждому единичному отремонтированному изделию.

8.5 На отремонтированную арматуру устанавливаются следующие виды гарантийных показателей:

- гарантийный срок эксплуатации (в годах, месяцах);

- гарантийная наработка в пределах гарантийного срока эксплуатации (в циклах, часах);

- гарантийный срок хранения (в годах, месяцах).

Приложение А

безотказность: Свойство изделия непрерывно сохранять работоспособное состояние в течение некоторого времени и (или) некоторой наработки.

вероятность безотказной работы (ВБР): Вероятность того, что в пределах заданной наработки отказ изделия не возникнет.

внезапный отказ: Отказ, характеризующийся скачкообразным изменением значений одного или нескольких заданных параметров изделия.

восстанавливаемое изделие: Изделие, для которого в рассматриваемой ситуации в процессе его эксплуатации проведение восстановления работоспособного состояния предусмотрено в нормативной и (или) проектной документации.

деградационный отказ: Отказ изделия, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления и эксплуатации.

зависимый отказ: Отказ изделия, обусловленный другими отказами.

конструктивный отказ: Отказ, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования.

коэффициент оперативной готовности: Вероятность того, что изделие окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

критический отказ: Отказ изделия, последствия которого связанны с созданием угрозы для жизни и здоровья людей, для окружающей среды, со значительным экономическим ущербом и снижением безопасности эксплуатации на предприятии-заказчике.

назначенный ресурс: Суммарная наработка изделия, при достижении которой его применение по назначению должно быть прекращено.

назначенный срок службы: Календарная продолжительность эксплуатации объекта, при достижении которой его применение по назначению должно быть прекращено.

наработка: Продолжительность или объем работы изделия.

наработка на отказ: Отношение суммарной наработки восстанавливаемого (ремонтируемого) изделия к математическому ожиданию числа его отказов в течение этой наработки.

некритический отказ: Отказ изделия, не связанный с созданием угрозы для жизни и здоровья людей, для окружающей среды, со значительным экономическим ущербом и снижением безопасности при эксплуатации на предприятии-заказчике.

неработоспособное состояние: Состояние изделия, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативной и (или) конструкторской документации.

нерегламентированная дисциплина восстановления: Система обслуживания изделий в процессе их эксплуатации, основанная на проведении профилактических и ремонтных работ, исходя из объективных условий эксплуатации по мере наступления отказов изделий (по их фактическому состоянию).

номинальный диаметр: Внутренний диаметр присоединяемого к арматуре трубопровода в мм, соответствующий ближайшему значению ряда чисел принятых в установленном порядке.

однородность информации: Соответствие результатов проверки на однородность выборки, объединяющей несколько выборок данных о работоспособности арматуры для расчета показателей надежности, одному из критериев математической статистики (например, критерию Вилкоксона).

однотипная арматура: Арматура конструктивно подобная, выполняющая одинаковую функцию, изготовленная из одинаковых материалов и имеющая одинаковые параметры эксплуатации.

организация-исполнитель: Специализированная научно-исследовательская или проектно-конструкторская организация, имеющая опыт исследований, проектирования, авторского надзора при эксплуатации трубопроводной арматуры, располагающая соответствующими средствами технического диагностирования.

организация-разработчик: Специализированная проектная организация, имеющая опыт проектирования, освоения и авторского надзора при эксплуатации арматуры химических, нефтехимических и нефтеперерабатывающих производств, являющаяся непосредственным разработчиком технической документации на изготовление, поставку и эксплуатацию арматуры, либо разработчиком арматуры, аналогичных типов и видов, близких по конструктивному исполнению к арматуре, разработанной другими организациями.

остаточный ресурс: Суммарная наработка изделия от момента контроля его технического состояния до перехода в предельное состояние.

предельное состояние: Состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

постепенный отказ: Отказ, характеризующийся постепенным изменением значений одного или нескольких значений заданных параметров изделия.

производственный отказ: Отказ, возникший по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии.

работоспособное состояние: Состояние изделия, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации.

регламентированная дисциплина восстановления: Система обслуживания изделий в процессе их эксплуатации, основанная на планировании проведения профилактических и ремонтных работ, исходя из объективных условий эксплуатации и известных характеристик надежности изделий.

ремонтируемое изделие: Изделие, ремонт которого возможен и предусмотрен нормативной, ремонтной и (или) конструкторской документацией.

ресурс (до среднего, капитального ремонта, до списания и др.): Суммарная наработка изделия от начала его эксплуатации или ее возобновления после ремонта определенного вида до оговоренного нормативной и (или) конструкторской документацией среднего, капитального ремонтов либо до перехода изделия в предельное состояние (до списания).

срок службы (до среднего, капитального ремонта, до списания и др.): Календарная продолжительность от начала эксплуатации объекта или ее возобновления после ремонта определенного вида до оговоренного нормативной и (или) конструкторской документацией среднего, капитального ремонтов либо до перехода изделия в предельное состояние (до списания).

типовой представитель: Классификационная единица, характеризующаяся взаимодействием подвижного элемента затвора и потоком рабочей среды и определяющая основные конструктивные особенности трубопроводной арматуры, например, задвижка клиновая, клапан регулирующий.

типоразмер: Конструкция промышленной трубопроводной арматуры, регламентированная номинальным диаметром и номинальным (рабочим) давлением, и имеющая обозначение группового основного конструкторского документа (основного исполнения изделия).

цикл: Перемещение запирающего элемента из исходного положения «открыто», «закрыто» в противоположное и обратно, связанное с выполнением основной функции данного вида арматуры.

эксплуатационный отказ: Отказ, возникший по причине, связанной с нарушением установленных правил и (или) условий эксплуатации.

Приложение Б

|

Сведения об эксплуатационных режимах, наработках, повреждениях, отказах арматуры при эксплуатации на _________ |

«УТВЕРЖДАЮ» Главный механик предприятия __________________________ «___» ______________ 2000 г. |

|

№ п/п |

Наименование (вид, тип), номер чертежа арматуры, DN, исполнение, привод, завод(фирма)-изготовитель |

Дата ввода в эксплуатацию |

Суммарная наработка на момент передачи в ремонт (цикл, час) |

Причина направления изделия в ремонт |

Сведения об отказах и ремонтах арматуры |

|||||

|

Плановый ремонт согласно регламенту |

Решение комиссии по продлению назначенных показателей |

Отказ изделия |

Аварийное воздействие* |

Наработка до отказа (цикл, час) |

Вид и причина отказа |

Объем ранее проводившихся ремонтов, даты их проведения |

||||

* Аварийное воздействие - превышение расчетных (допустимых по КД) параметров (переопрессовка, сверхнормативные отклонения температуры окружающей среды), пожар, затопление, воздействие магистральных трубопроводов, как следствие подвижек грунта, сейсмические воздействия и др.

|

Карту заполнил: Ф.И.О. |

Нач. установки Ф.И.О. |

|

« » 200 г. |

« » 200 г. |

|

Механик цеха Ф.И.О. |

Нач. цеха Ф.И.О |

|

« » 200 г. |

« » 200 г. |

Приложение В

(рекомендуемое)

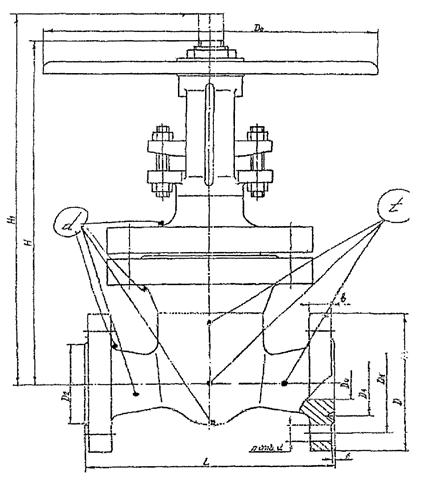

В.1 Рекомендуемая схема мест обследования запорной арматуры приведена на рисунке В.1.

Условные

обозначения мест замера:

t - толщинометрия

d - дефектоскопия

Рисунок В.1 - Схема мест замера запорной арматуры

(Измененная редакция, Изм. № 1)

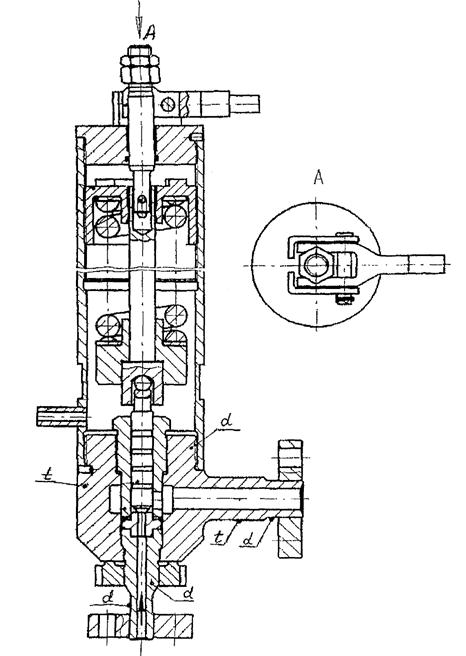

В.2 Рекомендуемая схема мест обследования предохранительной арматуры приведена на рисунке В.2.

Условные

обозначения мест замера:

t - толщинометрия

d - дефектоскопия

Рисунок В.2 - Схема мест замера предохранительной арматуры

(Измененная редакция, Изм. № 1)

Приложение Г

Методы неразрушающего контроля основных деталей и сборочных единиц арматуры при ее ремонтах

Таблица Г.1 Методы неразрушающего контроля основных деталей и сборочных единиц арматуры при ее ремонтах

|

Наименование основных деталей, сборочных единиц |

Методы контроля по категориям взрывоопасности технологического блока (по ГОСТ Р 51330.0), в котором установлена арматура |

||

|

1 |

2 |

Вся остальная арматура |

|

|

1. Корпус, крышка: |

|||

|

1.1. Наружные стенки корпуса, крышки в местах радиусных переходов к патрубкам и патрубки |

ВК, КК |

ВК, КК |

ВК |

|

1.2. Толщины стенок корпусных деталей и патрубков |

ИК, УЗК |

ИК, УЗК |

ИК |

|

2. Уплотнительные поверхности золотников, седел корпусов, штуцеров |

ВК, КК |

ВК, КК |

ВК, ИК |

|

3. Крепежные детали: |

|||

|

3.1 Шпильки |

ВК, ИК, УЗК, КК |

ВК, ИК, КК |

ВК, ИК |

|

3.2. Гайки |

ВК, ИК |

ВК, ИК |

ВК, ИК |

|

4. Шпиндели, штоки: |

|||

|

4.1. Цилиндрическая поверхность |

ВК, ИК, КК |

ВК, ИК, КК |

ВК, ИК |

|

4.2. Ходовая резьба |

ВК, ИК |

ВК, ИК |

ВК, ИК |

|

5. Втулка резьбовая |

ВК, ИК |

ВК, ИК |

ВК, ИК |

Примечание:

КК - капиллярный контроль или МПД - контроль;

УЗК - ультразвуковой контроль;

ВК - визуальный контроль;

ИК - измерительный контроль;

Приведенные в таблице методы контроля носят рекомендательный характер и уточняются в процессе проведения работ по продлению.

Приложение Д

Данные об условиях эксплуатации арматуры, необходимые

для выполнения

поверочных расчетов в объеме требований ГОСТ 14249 и НД по специализации.

1. Категория взрывоопасности в соответствии с ГОСТ Р 51330.0 и Правилами устройства электрооборудования (ПУЭ).

2. Максимальное рабочее давление и максимальная рабочая температура при нормальных условиях эксплуатации (НУЭ).

3. То же при нарушении нормальных условий эксплуатации (ННУЭ).

4. Давление и температура среды при гидроиспытаниях.

5. Виды среды при эксплуатации и гидроиспытаниях.

6. Данные о циклических изменениях параметров среды на каждом режиме эксплуатации (фактические данные за прошлый период и предлагаемые данные на последующий период до демонтажа арматуры):

- начальное давление;

- конечное давление;

- скорость или время изменения давления;

- начальная температура;

- конечная температура;

- скорость или время изменения температуры;

- число циклов изменения нагрузок (желательно - с разбивкой по годам, например, в первый год эксплуатации было ... циклов такого-то режима по давлениям и температурам и т.д.).

7. Фактические толщины стенок с учетом коррозии, эрозии и скорости коррозии и эрозии (если они имеют место).

8. Данные о фактических значениях механических характеристик материалов корпусных деталей (если они имеются). (При их отсутствии механические характеристики принимаются по Нормам).

9. Сведения о наличии, виде и массе изоляции арматуры.

10. Сведения о наличии и способе крепления арматуры к строительным конструкциям.

Приложение Е

Методика определения показателей надежности по данным эксплуатационной статистики

1 Анализ отказов и предельных состояний изделий, применительно к которым предъявляются требования к надежности арматуры.

1.1 Отказы, зафиксированные в результате эксплуатации, разделяют на конструктивные, производственные, эксплуатационные. Для оценки показателей надежности с целью сравнения с приведенными в КД количественными показателями осуществляется расчет надежности без учета эксплуатационных отказов.

1.2 Оценка показателей надежности должна производиться как для критических, так и для некритических отказов изделия.

1.3 Перечень возможных отказов арматуры:

- потеря герметичности арматуры по отношению к внешней среде по корпусным деталям и сварным соединениям;

- потеря герметичности арматуры по отношению к внешней среде по подвижным (сальник и др.) и неподвижным (прокладочные, беспрокладочные и др.) соединениям;

- потеря герметичности арматуры в затворе, сверх допустимых в КД пределов;

- невыполнение функции «открытие - закрытие» (для запорной, предохранительной и обратной арматуры);

- непредусмотренное регламентом выполнение функции «открытие - закрытие» (для запорной, предохранительной и обратной арматуры);

- несоответствие времени срабатывания, оговоренному в КД (для отсечной арматуры);

- несоответствие гидравлических и гидродинамических характеристик арматуры, оговоренным в КД, в том числе превышение коэффициента сопротивления (для запорной, отсечной арматуры), уменьшение коэффициента расхода (для предохранительной арматуры, превышение расхода срабатывания (для отключающих устройств), уменьшение пропускной способности (для регулирующей арматуры и регуляторов);

- отклонение параметров регулирования от оговоренных в КД (для регуляторов и регулирующей арматуры);

- несоответствие комплекса точностных характеристик при регулировании, заданным в КД.

1.4 Последствия отказов (критичность отказов) арматуры уточняются для каждой конкретной системы с проектантом системы или технологической службой предприятия-заказчика, исходя из обеспечения требований безопасности, установленных для технологического блока, где установлена обследуемая арматура.

2 Расчет и оценка показателей надежности за период эксплуатации на момент обследования и на продлеваемый период.

2.1 Расчет вероятности безотказной работы (ВБР) применительно к назначенным показателям (принятым в КД и предполагаемым на продлеваемый период) следует производить, исходя из возможности возникновения критических отказов. При этом численные значения вероятности безотказной работы должны быть рассчитаны по основным составным частям изделия, отказы которых могут носить критический характер.

2.2 Для возможности оценки эффективности использования конкретного изделия для определенных условий эксплуатации в течение продлеваемого периода (с учетом числа ожидаемых ремонтов в связи с некритическими отказами) производится расчет ВБР изделия (комплектующих элементов, сборочных единиц, деталей), исходя из всей совокупности отказов: критических, некритических, конструктивных, производственных, эксплуатационных.

Эксплуатационные отказы учитываются в случае, если условия дальнейшей эксплуатации изделия не изменяются. При реализации мероприятий по улучшению условий эксплуатации по рекомендациям комиссии соответствующие эксплуатационные отказы в расчете не учитываются.

Полученные в результате расчета значения ВБР должны быть не менее требований КД.

2.3 Расчет проводится по РД 302-07-279-89 в следующей последовательности:

- построение зависимости интенсивности отказов изделий от времени эксплуатации;

- определение окончания времени приработки изделия;

- определение времени до перехода изделия (комплектующих элементов, сборочных единиц, деталей) в предельное состояние;

- определение интенсивности отказов изделия за период нормальной эксплуатации;

- сравнение полученной интенсивности отказов изделия с данными информационного банка НПФ «ЦКБА» для подтверждения достоверности;

- определение ВБР изделия на момент обследования и продлеваемый период приведено в Приложении Ж).

При отсутствии данных для расчета ВБР изделия допускается использовать статистическую информацию банка данных НПФ «ЦКБА» по отказам конкретных изделий на других аналогичных объектах, а также, отказам типовых комплектующих элементов, деталей и сборочных единиц конструктивно подобных изделий.

(Измененная редакция, Изм. № 1)

2.4 Определение этапов эксплуатации изделия.

Начальный и завершающий этапы эксплуатации характеризуются повышенным количеством неисправностей и отказов по сравнению с этапом нормальной эксплуатации. Статистически эта закономерность объясняется увеличенным количеством отказов на начальных этапах эксплуатации из-за приработки деталей и проявлением конструктивных и производственных отказов, а на завершающем этапе проявлением деградационных отказов. Эксплуатация изделий с назначенными показателями должна завершаться до наступления завершающего этапа.

Период нормальной эксплуатации характеризуется практически постоянным значением интенсивности отказов. Целью статистического анализа является выявление начального, нормального и завершающего этапов эксплуатации с тем, чтобы при определении остаточного ресурса последний не выходил за пределы нормального этапа эксплуатации до перехода изделия в предельное состояние. При расчете ВБР на продлеваемый период используется значение интенсивности отказов, полученное для периода нормальной эксплуатации изделия.

2.5 Критериями предельных состояний арматуры применительно к комплектующим элементам и выемным сборочным единицам и деталям, отказ которых может быть критическим, являются:

- начальная стадия нарушения цельности корпусных деталей (возникновение трещин и т.п.);

- разрушение защитных покрытий проточной части;

- достижение геометрических размеров деталей (например, толщины стенок корпуса) минимальных значений, оговоренных в КД, как следствие механического износа, эрозионного и коррозионного разрушений;

- достижение количественных значений физико-механических характеристик металла основных деталей граничных значений, оговоренных нормативно-технической и конструкторской документацией.

Критерии предельных состояний определяются экспертной группой с привлечением соответствующих специалистов для конкретных комплектующих элементов, сборочных единиц и деталей и изделия в целом с учетом условий эксплуатации, применяемых методов контроля и возможных последствий отказов.

2.6 Контроль полноты, достоверности и однородности информации.

Исходной информацией для оценки показателей надежности являются результаты эксплуатации оцениваемого изделия, его комплектующих элементов, узлов, деталей, а также статистические данные об эксплуатации изделий-аналогов.

Наличие на предприятии-заказчике «Программы обеспечения качества при эксплуатации арматуры» (ПОК(эа)) является одним из основных гарантов полноты и достоверности информации об эксплуатации изделий.

Для оценки показателей надежности наиболее важными являются разделы ПОК(эа), оговаривающие порядок учета наработок, отказов, ремонтов изделий.

2.7 Исходная информация должна содержать все необходимые данные для оценки показателей надежности.

2.8 Исходная информация должна быть достоверной.

Под достоверностью понимается свойство информации давать подлинные сведения для оценки показателей надежности.

Признаками недостоверности информации являются:

- несоответствие данных о наработках указанным интенсивностям использования;

- многократно повторяющиеся одинаковые значения наработок до отказа;

- сообщения об отказах, неисправностях, характер которых противоречит принципам устройства и работы изделия;

- отсутствие данных о виде отказа и причинах отказа.

При наличии признаков недостоверности информации ее подвергают дополнительной проверке в местах эксплуатации или исключают из рассмотрения.

2.9 Исходная информация должна быть однородна.

При объединении нескольких выборок данных о работоспособности арматуры для расчета показателей надежности, их следует проверить на однородность, используя любой из критериев математической статистики.

Приложение Ж

(рекомендуемое)

Алгоритм оценки показателей надежности

Ж.1 При оценке показателей надежности приняты следующие допущения:

- закон распределения отказов - экспоненциальный (интенсивность отказов λ = const);

- отказы события случайные и независимые друг от друга.

Ж.2 Расчет показателей надежности проводится для каждой группы арматуры, имеющей одинаковые характеристики и эксплуатируемой в одинаковых условиях, для количества изделий n > 9, При меньшем количестве изделий в группе следует воспользоваться априорной информацией по эксплуатации аналогичных изделий в других организациях или информацией, имеющейся в базе данных НПФ «ЦКБА».

Ж.3 Расчет проводится только для отказов конструктивного (производственного) характера в совокупности для критических и некритических отказов.

Ж.4. Исходные данные для расчета:

а) ti (i = 1 ... n) - наработка на момент обследования;

б) n - число обследуемых изделий;

в) m - число отказов;

г) r0 и r3 - коэффициенты, которые выбираются из таблицы Ж.1.1;

д) β = 0,90 доверительная вероятность, принятая в арматуростроении для оценки нижней доверительной границы вероятности безотказной работы;

е) χ2 - критерий, который выбирается в зависимости от β, n и m из таблицы Ж.1.2;

ж) в расчетах рассматриваются наиболее неблагоприятные условия эксплуатации арматуры: наибольшее значение интенсивности отказов (верхней границы интенсивности отказов) и наименьшее значение вероятности безотказной работы (нижней доверительной границы вероятности безотказной работы).

Ж.5 Расчет количественных значений показателей надежности.

Ж.5.1 Расчет верхней границы интенсивности отказов λв.

Интенсивность отказов вычисляется по следующим формулам:

|

|

- при отсутствии отказов, |

(Ж.1) |

|

|

- при наличии отказов, |

(Ж.2) |

где λоп - опытное значение интенсивности отказов определяется по формулам.

|

|

- при наличии отказов, |

|

|

- при отсутствии отказов, |

Ж.5.2 Расчет среднего значения наработки на момент обследования:

Ж.5.3 Расчет нижней границы для средней наработки на момент обследования:

Ж.5.4 Расчет нижней доверительной границы вероятности безотказной работы (ВБР) на момент обследования:

|

|

(Ж.7) |

В формулу (Ж.7)

подставляются значения ![]() (Ж.3, Ж.4) и tн (Ж.5, Ж.6) для

отсутствия и наличия отказов соответственно.

(Ж.3, Ж.4) и tн (Ж.5, Ж.6) для

отсутствия и наличия отказов соответственно.

Ж.5.5 Расчет вероятности безотказной работы (ВБР) в течение заданной наработки t:

|

|

(Ж.8) |

Ж.6. Табличные значения.

При m = 0 и β = 0,90 значение коэффициента r0 = 2,3.

Таблица Ж.1.1. Значения коэффициента r3

|

β |

0,90 |

β |

0,90 |

β |

0,90 |

|

m |

m |

m |

|||

|

1 |

0,43 |

20 |

0,77 |

200 |

0,92 |

|

2 |

0,51 |

25 |

0,79 |

250 |

0,92 |

|

3 |

0,57 |

30 |

0,80 |

300 |

0,93 |

|

4 |

0,60 |

40 |

0,83 |

400 |

0,94 |

|

5 |

0,62 |

50 |

0,84 |

500 |

0,94 |

|

6 |

0,65 |

60 |

0,86 |

600 |

0,95 |

|

8 |

0,68 |

80 |

0,87 |

800 |

0,95 |

|

10 |

0,70 |

100 |

0,88 |

1000 |

0,96 |

|

15 |

0,74 |

150 |

0,90 |

|

|

Таблица Ж.1.2.

Значения коэффициента ![]()

|

β |

0,90 |

β |

0,90 |

β |

0,90 |

β |

0,90 |

β |

0,90 |

|

n |

n |

n |

n |

n |

|||||

|

1 |

2,706 |

21 |

29,615 |

41 |

52,949 |

61 |

75,514 |

81 |

97,680 |

|

2 |

4,605 |

22 |

30,813, |

42 |

54,090 |

62 |

76,630 |

82 |

98,780 |

|

3 |

6,251 |

23 |

32,007 |

43 |

55,230 |

63 |

77,745 |

83 |

99,880 |

|

4 |

7,779 |

24 |

33,196 |

44 |

56,369 |

64 |

78,860 |

84 |

100,980 |

|

5 |

9,236 |

25 |

34,382 |

45 |

57,505 |

65 |

79,973 |

85 |

102,079 |

|

6 |

10,645 |

26 |

35,563 |

46 |

58,641 |

66 |

81,086 |

86 |

103,177 |

|

7 |

12,017 |

27 |

36,741 |

47 |

59,774 |

67 |

82,197 |

87 |

104,275 |

|

8 |

13,362 |

28 |

37,916 |

48 |

60,907 |

68 |

83,308 |

88 |

105,372 |

|

9 |

14,684 |

29 |

39,087 |

49 |

62,038 |

69 |

84,418 |

89 |

106,469 |

|

10 |

15,987 |

30 |

40,256 |

50 |

63,167 |

70 |

85,527 |

90 |

107,565 |

|

11 |

17,275 |

31 |

41,422 |

51 |

64,295 |

71 |

86,635 |

91 |

108,661 |

|

12 |

18,549 |

32 |

42,585 |

52 |

65,422 |

72 |

87,743 |

92 |

109,756 |

|

13 |

19,812 |

33 |

43,745 |

53 |

66,548 |

73 |

88,850 |

93 |

110,850 |

|

14 |

21,064 |

34 |

44,903 |

54 |

67,673 |

74 |

89,956 |

94 |

111,944 |

|

15 |

22,307 |

35 |

46,059 |

55 |

68,796 |

75 |

91,061 |

95 |

113,038 |

|

16 |

23,542 |

36 |

47,212 |

56 |

69,918 |

76 |

92,166 |

96 |

114,131 |

|

17 |

24,769 |

37 |

48,363 |

57 |

71,040 |

77 |

93,270 |

97 |

115,223 |

|

18 |

25,989 |

38 |

49,513 |

58 |

72,160 |

78 |

94,374 |

98 |

116,315 |

|

19 |

27,204 |

39 |

50,660 |

59 |

73,279 |

79 |

95,476 |

99 |

117,407 |

|

20 |

28,412 |

40 |

51,805 |

60 |

74,397 |

80 |

96,578 |

100 |

118,498 |

Примечания:

1 При отсутствии отказов: β = 0,90 и n = 2 - значение коэффициента ![]() =

4,605;

=

4,605;

2 При наличии отказов: значение

коэффициента ![]() выбирается

для β = 0,90 и n =2m + 2.

выбирается

для β = 0,90 и n =2m + 2.

Приложение Ж. (Введено дополнительно. Изм. № 1)

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

Дыдычкин В.П. |

|

Первый заместитель генерального директора - директор по научной работе |

Тарасьев Ю.И. |

|

Заместитель главного конструктора - начальник технического отдела |

Дунаевский С.Н. |

|

Исполнители: |

|

|

Руководитель подразделения Разработчика |

Доможиров В.Т. |

|

Заместитель начальника отдела № 152 |

Токмаков О.А. |

|

Согласовано: |

|

|

Председатель ТК 259 |

Власов М.И. |