|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ INTERSTATE COUNCIL FOR STANDARDIZATION,

METROLOGY AND CERTIFICATION |

||

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

СЛИТКИ ЦИЛИНДРИЧЕСКИЕ

ИЗ АЛЮМИНИЕВОГО СПЛАВА АД31

Технические условия

|

|

Москва |

Цепи, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «РУСАЛ ИТЦ» (ООО «РУСАЛ ИТЦ»), Ассоциацией «Объединение производителей, поставщиков и потребителей алюминия» (Алюминиевая Ассоциация)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2019 г. № 55)

За принятие проголосовали:

|

Краткое

наименование страны |

Код страны |

Сокращенное

наименование национального органа |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Госстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 сентября 2019 г. № 686-ст межгосударственный стандарт ГОСТ 23855-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2019 г.

5 ВЗАМЕН ГОСТ 23855-79

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

|

7 Требования охраны окружающей среды.. 8 10 Маркировка, транспортирование и хранение. 11 |

ГОСТ 23855-2019

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

СЛИТКИ ЦИЛИНДРИЧЕСКИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА АД31 Технические условия Cylindrical ingots of aluminium alloy AD31. Specifications |

Дата введения - 2019-12-01

1 Область применения

Настоящий стандарт распространяется на цилиндрические (сплошные и полые) слитки, отлитые методом полунепрерывного или непрерывного литья из алюминиевого сплава АД31, предназначенные для изготовления прутков, профилей, панелей, труб, проволоки, поковок и штамповок.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7661-67 Глубиномеры индикаторные. Технические условия

ГОСТ 7727-81 Сплавы алюминиевые. Методы спектрального анализа

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11739.1-90 Сплавы алюминиевые литейные и деформируемые. Методы определения оксида алюминия

ГОСТ 11739.2-90 Сплавы алюминиевые литейные и деформируемые. Методы определения бора

ГОСТ 11739.3-99 Сплавы алюминиевые литейные и деформируемые. Методы определения бериллия

ГОСТ 11739.4-90 Сплавы алюминиевые литейные и деформируемые. Методы определения висмута

ГОСТ 11739.5-90 Сплавы алюминиевые литейные и деформируемые. Методы определения ванадия

ГОСТ 11739.6-99 Сплавы алюминиевые литейные и деформируемые. Методы определения железа

ГОСТ 11739.7-99 Сплавы алюминиевые литейные и деформируемые. Методы определения кремния

ГОСТ 11739.8-90 Сплавы алюминиевые литейные и деформируемые. Метод определения калия

ГОСТ 11739.9-90 Сплавы алюминиевые литейные и деформируемые. Методы определения кадмия

ГОСТ 11739.10-90 Сплавы алюминиевые литейные и деформируемые. Метод определения лития

ГОСТ 11739.11-98 Сплавы алюминиевые литейные и деформируемые. Методы определения магния

ГОСТ 11739.12-98 Сплавы алюминиевые литейные и деформируемые. Методы определения марганца

ГОСТ 11739.13-98 Сплавы алюминиевые литейные и деформируемые. Методы определения меди

ГОСТ 11739.14-99 Сплавы алюминиевые литейные и деформируемые. Методы определения мышьяка

ГОСТ 11739.15-99 Сплавы алюминиевые литейные и деформируемые. Метод определения натрия

ГОСТ 11739.16-90 Сплавы алюминиевые литейные и деформируемые. Методы определения никеля

ГОСТ 11739.17-90 Сплавы алюминиевые литейные и деформируемые. Методы определения олова

ГОСТ 11739.18-90 Сплавы алюминиевые литейные и деформируемые. Метод определения свинца

ГОСТ 11739.19-90 Сплавы алюминиевые литейные и деформируемые. Методы определения сурьмы

ГОСТ 11739.20-99 Сплавы алюминиевые литейные и деформируемые. Методы определения титана

ГОСТ 11739.21-90 Сплавы алюминиевые литейные и деформируемые. Методы определения хрома

ГОСТ 11739.22-90 Сплавы алюминиевые литейные и деформируемые. Методы определения редкоземельных элементов и иттрия

ГОСТ 11739.23-99 Сплавы алюминиевые литейные и деформируемые. Методы определения циркония

ГОСТ 11739.24-98 Сплавы алюминиевые литейные и деформируемые. Методы определения цинка

ГОСТ 12697.6-77 Алюминий. Метод определения кремния

ГОСТ 12697.7-77 Алюминий. Методы определения железа

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19437-81 Слитки алюминиевые цилиндрические. Технические условия

ГОСТ 21073.0-75 Металлы цветные. Определение величины зерна. Общие требования

ГОСТ 21073.1-75 Металлы цветные. Определение величины зерна методом сравнения со шкалой микроструктур

ГОСТ 21073.2-75 Металлы цветные. Определение величины зерна методом подсчета зерен

ГОСТ 21073.3-75 Металлы цветные. Определение величины зерна методом подсчета пересечений зерен

ГОСТ 21073.4-75 Металлы цветные. Определение величины зерна планиметрическим методом

ГОСТ 21132.0-75 Алюминий и сплавы алюминиевые. Метод определения содержания водорода в жидком металле

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24234-80 Пленка полиэтилентерефталатная. Технические условия

ГОСТ 25086-2011 Цветные металлы и их сплавы. Общие требования к методам анализа

ГОСТ 26653-2015 Подготовка генеральных грузов к транспортированию. Общие требования

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 партия: Продукция для отгрузки потребителю в одном транспортном средстве, оформленная одним документом о качестве.

3.2 плавка: Готовая продукция, отлитая за один раз на одной единице оборудования.

3.3 слиток: Металл одного сорта и геометрического размера, отлитый единовременно.

4 Сортамент

4.1 Наружные диаметры сплошных и полых слитков и предельные отклонения по диаметрам и длинам заготовок должны соответствовать требованиям, указанным в таблице 1. Внутренние диаметры полых слитков и их предельные отклонения устанавливаются по согласованию изготовителя с потребителем.

Таблица 1 - Диаметры сплошных и полых слитков

|

Диаметр, мм |

Предельное отклонение по диаметру слитков |

|

|

необточенных, мм |

обточенных, мм |

|

|

70 - 160 |

-1 |

-1 |

|

161 - 300 |

-2 |

-2 |

|

301 - 480 |

+2/-3 |

-2 |

|

481 - 800 |

+4/-5 |

-2 |

|

801 - 935 |

+4/-5 |

-3 |

|

936 - 1100 |

+5/-5 |

-3 |

Расчетную теоретическую массу 1 м слитка, т, кг, вычисляют по формуле

|

|

(1) |

где π - число Пи;

R - радиус слитка, мм;

ρ - плотность, г/см3;

l - длина слитка, мм.

4.2 Предельные отклонения внутренних диаметров полых слитков должны соответствовать указанным в таблице 2.

Таблица 2 - Внутренние диаметры полых слитков

|

Внутренний диаметр слитков, мм |

Предельное отклонение, мм |

|

|

не расточенных |

расточенных |

|

|

34 - 59 |

- |

-2 |

|

- |

60 - 78 |

±0,5 |

|

- |

79 - 120 |

±1 |

|

- |

121 - 500 |

±2/-1 |

|

- |

501 - 730 |

±3/-2 |

4.3 Слитки изготавливают в виде цилиндрических слитков и мерных заготовок, с обрезанными и необрезанными торцами, с обточенной (О) и необточенной (Н) поверхностью. Слитки, подвергаемые обточке у потребителя, изготавливают с допусками по диаметру, величина припуска определяется по согласованию изготовителя с потребителем.

4.4 Длина слитков не должна превышать 8000 мм.

Предельные отклонения по длине не должны быть более:

- для необрезных слитков - (± 80) мм;

- обрезных слитков длиной:

от 200 до 2000 мм - (± 3) мм;

от 2000 до 8000 мм - (± 10) мм.

Пример условных обозначений:

Сплошной цилиндрический слиток, диаметром 178 мм, длиной 460 мм, с необточенной поверхностью, из деформируемого сплава АД31, прошедший термообработку:

АД31 178×460-Н НО ГОСТ 23855-2019

5 Технические требования

5.1 Слитки изготавливают в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке изготовителем.

Слитки изготавливают из алюминиевого сплава АД31 по ГОСТ 4784.

5.2 Слитки подвергают термической обработке по согласованию с потребителем.

5.3 Поверхность цилиндрических слитков должна быть гладкой, чистой, равномерного серебристо-серого цвета. Все поверхности слитков должны быть чистыми (свободными от смазки, краски, кроме той, которая используется для маркировки ржавчины и прочих загрязнений). Масляный нагар, малые оксидные пояски, царапины и вздутия допускаются при том условии, что они не превышают ширину общей корковой зоны слитка. Для снижения микро- и макропористости в слитках, а также для исключения таких дефектов, как пузыри и расслоения, в исходных изделиях, содержание водорода в расплаве при литье слитков не должно превышать 0,20 см3/100 г.

На поверхности слитков не допускаются дефекты поверхности (наплывы, ликваты, следы вырубки и зачистки, раковины, неслитины, забоины, горизонтальные или вертикальные разрывы, газовые и усадочные раковины, пустоты, открытые каверны, трещины, шлаковые включения, большие завороты оксидной пленки, вмятины, а также продукты коррозии), превышающие по глубине или высоте:

- для слитков с нормальными требованиями к поверхности:

2 мм - при диаметре до 300 мм включительно;

3 мм - при диаметре более 300 мм;

- слитков с повышенными требованиями к поверхности:

1 мм - при диаметре до 300 мм включительно,

2 мм - при диаметре более 300 мм.

В слитках, изготовленных без резки на части, допускаются дефекты поверхности и внутренней структуры донной части на расстоянии не более 1 диаметра слитка и литниковой части на расстоянии 0,5 диаметра от торцов.

Допускаются наплывы не более 1 мм в высоту и задиры не более 0,5 мм в глубину и 3 мм в ширину, но не более одного задира на окружность.

Допускаются следы от «седел» печей гомогенизации, но не более 3 мм в глубину.

5.4 Поверхность слитков после обточки должна быть чистой. На поверхности не допускаются раковины, трещины, надрывы, шлаковые и другие неметаллические включения. Шероховатость обработанной поверхности Rz должна быть не более 80 мкм. Чистота обработки внутренней поверхности полых слитков Rz после обточки должна быть не более 40 мкм.

На поверхности слитков после механической обработки не допускаются вмятины в количестве более четырех, следы зачистки более двух на каждый метр длины, по глубине превышающие для слитков диаметром:

- до 190 мм включительно - 2 мм;

- более 190 мм - 3 мм.

Следы от центров и зажимных устройств, образовавшиеся при механической обработке, по глубине не должны быть более:

- 2 мм - для обточенных слитков диаметром до 190 мм включительно;

- 3 мм - для обточенных слитков диаметром более 190 мм.

5.5 Слитки по своему сечению должны быть плотными и однородными, не должны иметь раковин, центральных и поверхностных трещин, расслоений, пористости, шлаковых, окисных и других неметаллических включений.

5.5.1 На макрошлифах слитков не допускаются:

- неметаллические включения площадью более 1 мм2;

- неметаллические включения площадью от 0,5 до 1 мм2 в количестве более двух;

- светловины (плавающие кристаллы, кристаллы, обедненные легирующими элементами);

- поры;

- трещины;

- веерная структура;

- участки крупного зерна.

5.5.2 Количество зерен на микрошлифе поперечного сечения, шт. на 1 см2, должно быть не менее 2000.

5.6 Кривизна по длине слитка не должна быть более 3 мм на 1 м длины. Кривизна на всю длину слитка не должна быть более 12 мм.

5.7 Разностенность полых слитков и заготовок без механической обработки не должна быть более:

- 2 мм - для слитков диаметром до 300 мм включительно;

- 3 мм - для слитков диаметром более 300 мм.

5.8 Разностенность полых слитков после механической обработки не должна быть более:

- 3 мм - для слитков диаметром до 300 мм включительно;

- 2 мм - для слитков диаметром более 300 мм.

5.9 Косина реза сплошных слитков не должна быть более 1 мм на 100 мм диаметра слитка.

5.10 Косина реза полых слитков не должна быть более:

- 2 мм - для слитков диаметром до 200 мм включительно;

- 3 мм - для слитков диаметром более 200 до 300 мм включительно;

- 4 мм - для слитков диаметром более 300 до 500 мм включительно;

- 8 мм - для слитков диаметром более 500 мм.

6 Требования безопасности

6.1 Алюминий и его сплавы в виде слитков малотоксичны, пожаро- и взрывобезопасны.

6.2 Алюминий и его сплавы относятся к веществам 3-го класса опасности по ГОСТ 12.1.007, ГОСТ 12.1.005 и при воздействии на организм являются умеренно опасными веществами преимущественно фиброгенного действия. При вдыхании пыли и паров алюминия и его сплавов могут поражаться верхние дыхательные пути и легкие, раздражаться слизистые носа, рта, глаз, а также развиваться экземы и дерматиты.

Предельно допустимая концентрация аэрозолей алюминия и его сплавов (в пересчете на алюминий) в воздухе рабочей зоны (ПДК) - 2 мг/м3.

6.3 Алюминий и его сплавы в виде слитков электропроводны, следует не допускать контакта продукции с проводами, находящимися под электрическим напряжением.

6.4 В условиях производства необходимо соблюдать правила общей и личной гигиены и безопасности труда, избегать вдыхания пыли и паров расплавленного металла, попадания в глаза и на кожу.

При работе следует применять средства индивидуальной защиты: респираторы, огнеупорную пылезащитную специальную обувь средства защиты рук, очки и защитные щитки в соответствии с [1]1).

__________

1) Действует на территории ЕАЭС.

При работе со слитками из алюминия и алюминиевых сплавов в пунктах длительного хранения применение специальных средств защиты не требуется.

6.5 При переплаве слитков или переработке отходов для исключения выброса жидкого металла должно быть обеспечено высушивание слитков и отходов алюминия и его сплавов перед загрузкой в плавильную печь.

7 Требования охраны окружающей среды

7.1 При соблюдении правил хранения и транспортирования алюминий и его сплавы в виде слитков не оказывают вредного воздействия на окружающую среду.

7.2 Вредное воздействие на окружающую среду может быть в результате сбросов и выбросов загрязняющих веществ в процессе производства, при возникновении чрезвычайных ситуаций (пожар, взрыв, наводнение).

При попадании алюминия и его сплавов в виде слитков в водоемы, при воздействии на них агрессивных веществ (кислота, щелочь) возможно выщелачивание алюминия с образованием алюминатов, оказывающих токсическое воздействие на флору и фауну.

7.3 Среднесуточная предельно допустимая концентрация (ПДК) в воздухе населенных мест алюминия и его сплавов не регламентирована, оксида алюминия (в пересчете на алюминий) - 0,01 мг/м3.

ПДК алюминия в воде водных объектов хозяйственно-питьевого и культурно-бытового пользования - 0,5 мг/л.

ПДК алюминия в воде рыбохозяйственных водоемов - 0,04 мг/л.

7.4 Некондиционную продукцию и отходы следует возвращать в производство (переплав). По согласованию с изготовителем возможна реализация некондиционной продукции и отходов потребителю.

7.5 Слитки должны соответствовать допустимым уровням удельной активности гамма-излучающих радионуклидов согласно нормативному документу2).

__________

2) В Российской Федерации действует ГОСТ Р 51713-2001 «Слитки черных и цветных металлов. Допустимые уровни удельной активности гамма-излучающих радионуклидов. Метод радиационного контроля».

8 Правила приемки

8.1 Слитки предъявляют к приемке партиями. Партия должна состоять из слитков одного размера одной или нескольких плавок.

Партия слитков сопровождается документом (сертификатом) о качестве, содержащим:

- номер сертификата;

- наименование грузоотправителя, грузополучателя, экспедитора и т.д. в соответствии с экспортным или внутренним контрактом;

- наименование и адрес изготовителя;

- обозначение и наименование нормативного документа (ГОСТ, ТУ, ТС и т.д.);

- номер вагона/контейнера/автомобиля;

- товарный знак или наименование и товарный знак изготовителя;

- марку и наличие термической обработки сплава;

- номер партии;

- номера плавок (плавки);

- массу партии;

- количество пакетов;

- количество слитков в пакете;

- результаты определения химического состава каждой плавки и содержания водорода;

- результаты определения макро- и микроструктуры;

- подтверждение радиоактивной чистоты;

- подтверждение отсутствия асбеста.

8.2 Контролю качества поверхности подвергают каждый слиток.

Контролю размеров, кривизны и косины реза подвергают 10 % слитков от партии, но не менее двух слитков.

8.3 По запросу потребителя, для подтверждения требуемого химического состава контролю подвергают 3 %, но не менее двух слитков от каждой партии и одного слитка от каждой плавки.

Для контроля химического состава у изготовителя отбирают пробу от каждой плавки жидкого металла из разливочной печи (миксера) в начале и конце литья.

8.4 Контроль по внутренним дефектам (макро- и микроструктуре) проводят один раз в неделю, но не менее одного раза от объема месячного заказа. По требованию потребителя возможно проведение контроля по другой схеме.

8.5 Содержание водорода в расплаве при литье слитков определяется периодически, но не менее одного определения в сутки из каждой разливочной печи (миксера). Результаты определения указывают в документе (сертификате) о качестве, удостоверяющем качество слитков.

8.6 При получении неудовлетворительных результатов испытаний как минимум по одному из показателей по нему проводят повторное испытание на удвоенной выборке из твердого металла, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

9 Методы испытаний

9.1 Отбор и подготовка проб для химического анализа - по ГОСТ 24231.

9.2 Химический состав сплава определяют по ГОСТ 7727, ГОСТ 25086.

Допускается проводить анализ другими методами, не уступающими по точности определения показателей методам, указанным выше.

При разногласиях в оценке химического состава анализ проводят по ГОСТ 12697.6, ГОСТ 12697.7, ГОСТ 11739.1, ГОСТ 11739.2, 11739.3, ГОСТ 11739.4, ГОСТ 11739.5, ГОСТ 11739.6, ГОСТ 11739.7, ГОСТ 11739.8, ГОСТ 11739.9, ГОСТ 11739.10, ГОСТ 11739.11, ГОСТ 11739.12, ГОСТ 11739.13, ГОСТ 11739.14, ГОСТ 11739.15, ГОСТ 11739.16, ГОСТ 11739.17, ГОСТ 11739.18, ГОСТ 11739.19, ГОСТ 11739.20, ГОСТ 11739.21, ГОСТ 11739.22, ГОСТ 11739.23, ГОСТ 11739.24, ГОСТ 25086.

9.3 Определение содержания водорода в жидком металле следует проводить по ГОСТ 21132.0, определение содержания водорода в твердом металле - по нормативному документу1).

__________

1) В Российской Федерации действует ГОСТ Р 50965-96 «Алюминий и сплавы алюминиевые. Метод определения водорода в твердом металле».

9.4 Длину слитка измеряют рулеткой по ГОСТ 7502 или линейкой по ГОСТ 427 от литниковой части до пережима от уплотнительной прокладки в донной части по длине образующей линии.

Диаметр слитка измеряют со стороны литниковой части слитка в двух взаимно перпендикулярных направлениях штангенциркулем по ГОСТ 166 или линейкой по ГОСТ 427. Каждое из измерений должно соответствовать данным, приведенным в таблице 1.

Кривизну слитка ∆1 определяют с помощью стальной струны диаметром не менее 0,2 мм по ГОСТ 26877. Измерение проводят на двух взаимно перпендикулярных плоскостях, перемещая линейку по ГОСТ 427 или штангенглубиномер по ГОСТ 162 между поверхностью слитка и натянутой струной. Кривизну определяют как максимальное значение отклонения ∆max, мм, между поверхностью слитка и натянутой ровной стальной струной без скруток и перегибов.

Определение кривизны на 1 м длины слитка проводят с помощью поверочной линейки по ГОСТ 427. Кривизну определяют как максимальное значение отклонения ∆max, мм, между поверхностью слитка и нижним краем поверочной линейки.

Разрешается использовать синтетическую струну по нормативному документу2), обеспечивающую требуемую точность измерений. При возникновении разногласий из-за результатов измерений должна быть использована стальная струна по ГОСТ 26877.

_________

2) В Российской Федерации действует ТУ 9691-001-75258087-2005 «Струна синтетическая».

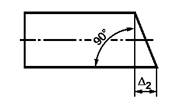

Косину реза ∆2 определяют наибольшим расстоянием от плоскости торца слитка до вертикальной плоскости, проходящей через крайнюю точку торца (см. рисунок 1).

Рисунок 1 - Косина реза слитка

Косину реза ∆2 измеряют металлическим угольником по ГОСТ 3749, лежащим одной стороной на плоскости расположения слитка, и измерительной линейкой по ГОСТ 427. Измерение косины реза проводят на двух торцовых плоскостях.

Для проверки глубины и высоты дефектов поверхности слитков должен применяться индикаторный глубиномер по ГОСТ 7661 или штангенглубиномер по ГОСТ 162.

Ко всем указанным испытаниям допускается применение других измерительных приборов, обеспечивающих соответствующую точность.

9.5 Макроструктуру слитков определяют по 9.7 и по 4.1 ГОСТ 19437.

9.6 Осмотр поверхности слитков проводят без применения увеличительных средств. Допускается применять средства измерения с увеличением до 50 крат.

9.7 Для контроля качества слитков от каждого отобранного слитка отрезают поперечный темплет толщиной от 20 до 30 мм. Для необрезанных слитков темплеты отрезают от донной части на расстоянии одного диаметра слитка от торца.

Для приготовления макрошлифов темплеты подвергают торцовке со стороны, прилегающей к слитку. Шероховатость обработанной поверхности Rz должна быть не менее 20 мкм.

Травление макрошлифов проводят 10 % - 20 %-ным раствором гидроокиси натрия в течение от 10 до 20 мин при комнатной температуре не ниже 15 °С. После травления поверхность промывают водой и осветляют 25 % - 50 %-ным раствором азотной кислоты до удаления темного налета с последующим промыванием в воде. Осмотр макрошлифа проводят без применения увеличительных средств.

Рекомендуется контролировать слитки ультразвуковым методом по методике, согласованной изготовителем с потребителем.

9.8 Шероховатость обработки поверхности проверяют внешним осмотром сравнением с образцами шероховатости поверхности.

9.9 Микроструктуру слитков (количество и размер зерна) определяют по ГОСТ 21073.0, ГОСТ 21073.2, ГОСТ 21073.3, ГОСТ 21073.4. При массовом определении величины зерна в условиях производства допускается применять ГОСТ 21073.1.

9.10 Измерение и подсчет зерна проводят на специально подготовленных микрошлифах, вырезанных из поперечных темплетов слитков.

Отбор образца производят на 1/2 радиуса слитка.

Размеры образцов должны быть достаточными для изготовления шлифа площадью не менее 1 см2.

Если размер изделия не позволяет изготовить шлиф площадью 1 см2, а толщина изделия менее 10 мм, допускается проводить измерения на шлифе площадью менее 1 см2 при обеспечении необходимого количества мест измерения и зерен в поле зрения.

Травление шлифов производят реактивами, которые выявляют границы или окрашивают зерна в разные тона или цвета.

Подсчет зерен проводят по любому из стандартов, приемлемых для металлографической лаборатории изготовителя, согласно 9.9.

10 Маркировка, транспортирование и хранение

10.1 На торце каждого слитка металлическим клеймом должны быть нанесены:

- товарный знак и наименование изготовителя;

- марка сплава;

- номер печи (миксера);

- номер плавки;

- знак термообработки.

Высота букв и цифр должна быть не менее 8 мм, символы и буквы должны быть четкими и легко читаемыми. Допускается нанесение маркировки высокоскоростным металлическим игольчатым клеймителем.

Для обозначения марки сплава АД31 на одном из торцов слитка несмываемой краской наносят три желтые полосы. По согласованию изготовителя с потребителем допускается не наносить цветовую маркировку.

При поставке необрезных цилиндрических слитков клеймение не производят. Маркировку производят несмываемым маркером, вдоль слитка на расстоянии 50 мм от края литника, с указанием номера миксера (печи) и номера плавки.

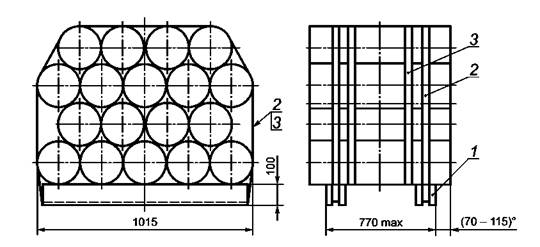

10.2 Слитки массой не более 500 кг транспортируют в пакетах массой не более 3 т. Формирование пакетов слитков проводят в соответствии с правилами перевозки грузов, утвержденными соответствующими ведомствами. Каждый пакет должен быть скреплен обвязками. Для всех пакетов количество обвязок должно быть не менее шести: четыре с деревянными направляющими (размером не менее 100×100 мм) и два без деревянных направляющих.

10.3 По согласованию изготовителя с потребителем допускается упаковка короткомерных цилиндрических слитков в горизонтальные пакеты с двумя обвязками [(с деревянными направляющими (размером не менее 100×100 мм)], а также вертикальных пакетов с перекрестной увязкой лентой (два - продольных, три - поперечных), при этом слитки устанавливаются на деревянном поддоне.

Также допускается дополнительная упаковка пакетов в полиэтиленовую пленку, соответствующую ГОСТ 10354.

В качестве материалов для средств скрепления пакетов применяют стальную упаковочную ленту по ГОСТ 3560, ГОСТ 4986 или согласно другой нормативно-технической документации либо полиэстеровую ленту ПЭТ по ГОСТ 24234. Масса ленты не входит в массу нетто пакета и партии.

Средства скрепления не предназначены для захвата пакетов при выполнении погрузочно-разгрузочных работ.

10.4 Слитки транспортируют железнодорожным, морским и автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

10.5 Размещение и крепление грузов, перевозимых по железной дороге, должно соответствовать техническим условиям погрузки и крепления грузов.

Подготовку грузов к транспортированию морским транспортом проводят в соответствии с ГОСТ 26653.

По согласованию изготовителя с потребителем допускается пакетирование слитков массой более 500 кг и увеличение массы пакета до 10 т.

10.6 Транспортную маркировку слитков или пакетов проводят по ГОСТ 14192. На транспортные пакеты, перевозимые на открытом подвижном составе, наносят манипуляционный знак «Место строповки».

При транспортировании слитков прямым железнодорожным сообщением повагонными отправками транспортную маркировку (которая содержит товарный знак изготовителя, марку сплава, номер плавки - пакета, вес нетто/брутто, дату изготовления), наносят на все грузовые места.

10.7 Слитки хранят в крытых складских помещениях. Допускается хранение слитков на открытых площадках с применением защитного укрытия, не пропускающего влагу материала.

Приложение А

(справочное)

Примеры упаковки слитков

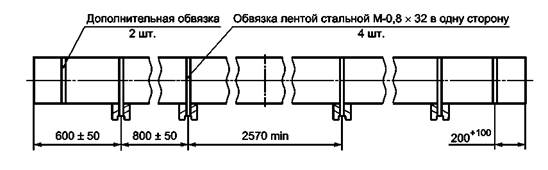

Примеры упаковки слитков в горизонтальные и вертикальные пакеты представлены на рисунках А.1 - А.3. Размеры приведены в миллиметрах.

Рисунок А.1 - Схема упаковки длинномерных слитков в горизонтальные пакеты

1 -

деревянные направляющие; 2 - обвязки с деревянными направляющими; 3

- дополнительные обвязки

без направляющих

Рисунок А.2 - Схема упаковки короткомерных слитков в горизонтальные пакеты

Рисунок А.3 - Упаковка слитков в вертикальный пакет на деревянном поддоне

Библиография

|

Технический регламент таможенного союза ТР ТС 019/2011 О безопасности средств индивидуальной защиты, утвержден Решением Комиссии Таможенного союза от 9 декабря 2011 г. № 878 |

Ключевые слова: слитки цилиндрические, алюминиевый сплав