ОДМ 218.5.008-2019

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИГОТОВЛЕНИЮ

АСФАЛЬТОБЕТОННЫХ ОБРАЗЦОВ ВРАЩАТЕЛЬНЫМ УПЛОТНИТЕЛЕМ

(ГИРАТОРОМ)

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2019

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Центр Метрологии Испытаний и Стандартизации» (ООО «ЦМИиС»)

2 ВНЕСЕН Управлением строительства и эксплуатации автомобильных дорого Федерального дорожного агентства

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 26.09.2019 № 2606-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Методические

рекомендации по приготовлению асфальтобетонных |

1 Область применения

Настоящий отраслевой дорожный методический документ (далее - ОДМ) распространяется на асфальтобетонные смеси, применяемые для устройства конструктивных слоев дорожной одежды, и устанавливает методику уплотнения цилиндрических образцов асфальтобетонных смесей с помощью вращательного уплотнителя (Гиратора) для определения объемных свойств.

2 Нормативные ссылки

В настоящем ОДМ использованы нормативные ссылки на следующие документы.

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.131 Халаты женские. Технические условия

ГОСТ 12.4.132 Халаты мужские. Технические условия

ГОСТ 12.4.252 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 9012 (ИСО 418-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 33137 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения динамической вязкости ротационным вискозиметром

ГОСТ Р 58401.8-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения содержания воздушных пустот

ГОСТ Р 58401.16-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы определения максимальной плотности

ГОСТ Р 58401.17-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения внутреннего угла вращательного уплотнителя

3 Термины и определения

В настоящем ОДМ применяются следующие термины и сокращения с соответствующими определениями:

3.1 вращательный уплотнитель: Установка для приготовления образцов, уплотнение в которой достигается за счет сочетания вращательного и сдвигового воздействия и вертикальной нагрузки.

4 Требования к испытательному оборудованию, вспомогательным устройствам и материалам

4.1 Испытательное оборудование

4.1.1 Уплотнитель вращательный для приготовления асфальтобетонных образцов цилиндрической формы, в состав которого входит плунжер. Ось плунжера должна быть расположена перпендикулярно к плите уплотнителя. Во время уплотнения плунжер должен создавать давление на образец при первых пяти оборотах (600 ± 60) кПа и (600 ± 18) кПа - при последующих, формы с образцами должны наклоняться на угол 1,16° ± 0,02°. В течение процесса уплотнения установка должна вращать форму с образцом с частотой (30,0 ± 0,5) об/мин.

Установка должна быть оборудована автоматическим средством измерения, которое позволяет измерять высоту образца после каждого оборота с точностью до 0,1 мм.

4.1.2 Формы металлические для уплотнения образцов с толщиной стенок не менее 7,5 мм и твердостью не менее 461 по Бринеллю в соответствии с ГОСТ 9012.

Внутренняя часть формы должна быть без дефектов, царапин или следов, видимых невооруженным глазом и иметь шероховатость не более 1,60 мкм в соответствии с ГОСТ 2789.

Внутренний диаметр формы при ее изготовлении должен составлять от 149,9 до 150,0 мм. В процессе эксплуатации внутренний диаметр не должен превышать 150,2 мм.

Высота формы должна быть не менее 250 мм.

Примечание - Измерение внутреннего диаметра и длины формы следует проводить в соответствии с приложением А.

4.1.3 Головка плунжера и вкладыши металлические, изготовленные из стали твердостью не менее 461 по Бринеллю в соответствии с ГОСТ 9012 и диаметром от 149,50 до 149,75 мм. Поверхность контакта металлических вкладышей с образцом должна иметь шероховатость не более 1,60 мкм в соответствии с ГОСТ 2789.

4.2 Вспомогательное оборудование

4.2.1 Термометр биметаллический или инфракрасный с измерением температур до 200 °С и ценой деления не более 2 °С.

4.2.2 Весы, обеспечивающие измерение массы пробы с относительной погрешностью 0,1 % от определяемой величины.

4.2.3 Шкаф сушильный с принудительной конвекцией способный поддерживать температуру до 220 °С и с погрешностью 3 °С.

4.2.4 Лотки металлические для разогрева и хранения материалов.

4.2.5 Диски бумажные диаметром от 149,5 до 150,0 мм.

4.2.6 Емкости для нагрева вяжущего.

4.2.7 Металлический лоток для засыпки асфальтобетонной смеси в форму для уплотнения.

4.2.8 Асфальтобетонная смесительная установка.

5 Требования безопасности, охраны окружающей среды

При работе с асфальтобетонами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

При выполнении работ соблюдают правила по электробезопасности по ГОСТ 12.1.019 и инструкции по эксплуатации оборудования.

6 Требования к условиям приготовления и хранения образцов

При выполнении работ соблюдают следующие условия для помещений, в которых испытывают материалы:

- температура (22 ± 3) °С;

- относительная влажность не более 80 %.

7 Подготовка образцов в лабораторных условиях

7.1 Устанавливают в сушильном шкафу температуру смешивания. Температурой смешивания является температура, при которой вязкость несостаренного вяжущего находится в пределах (0,17 ± 0,02) Па·с. Температуру смешивания определяют в соответствии с приложением Б.

Примечание - Модифицированные вяжущие могут не отвечать требованиям равномерно распределенной вязкости, поэтому для определения их температуры смешивания и уплотнения необходимо следовать рекомендациям изготовителя.

7.2 Для приготовления асфальтобетонной смеси набирают и взвешивают рассчитанную в соответствии с рецептом массу минеральных материалов достаточную для приготовления требуемого количества образцов в отдельный лоток.

7.3 Минеральные материалы (кроме минерального порошка) и битум помещают в сушильный шкаф и нагревают до температуры смешивания.

7.4 Ссыпают все минеральные материалы в смесительную установку и тщательно их перемешивают.

7.5 В смешанный минеральный материал добавляют разогретое битумное вяжущее и тщательно перемешивают. Перемешивание считают законченным, если все минеральные зерна равномерно покрыты вяжущим.

7.6 После перемешивания асфальтобетонную смесь помещают в сушильный шкаф и выдерживают там при температуре уплотнения в течение (120 ± 5) мин при этом каждые (60 ± 5) мин смесь перемешивают.

Примечание - Смеси, приготовленные на асфальтобетонном заводе, не подвергают термостатированию в следующих случаях:

а) смесь была отобрана на месте укладки,

б) смесь была отобрана после хранения в накопительном бункере не менее 30 минут.

7.7 Металлическую форму и металлические вкладыши помещают в сушильный шкаф за (30 ± 5) мин до начала уплотнения. Температура в шкафу должна соответствовать температуре уплотнения.

7.8 Температурой уплотнения является температура, при которой вязкость несостаренного вяжущего находится в пределах (0,28 ± 0,03) Па·с. Температуру уплотнения определяют в соответствии с приложением Б.

7.9 Если температура смеси совпадает с температурой уплотнения, то начинают уплотнение.

7.10 Если при изготовлении образцов используют смесь, отобранную на асфальтобетонном заводе, то ее необходимо довести до температуры уплотнения.

7.12 Расчет массы смеси для приготовления одного образца.

Масса смеси для приготовления одного образца рассчитывается по формуле (1) с учетом требуемого содержания воздушных пустот и высоты образца.

|

|

(1) |

где:

М - масса смеси, которые закладывают в форму, кг;

Gmm - максимальная плотность асфальтобетонной смеси, определяемая в соответствии ГОСТ Р 58401.16-2019, г/см3;

Ра - требуемое содержание воздушных пустот в уплотненном образце, как правило равное 4,0, %;

D - диаметр образца равный 15, см;

h - ориентировочная высота уплотненного образца, как правило принимаемая 11,5, см;

8 Уплотнение образцов

8.1 После того как металлическая форма выдержана при температуре уплотнения в сушильном шкафу в течение не менее 20 минут, ее вынимают, а на дно формы укладывают нижний вкладыш и бумажный диск.

8.2 За один прием высыпают асфальтобетонную смесь в форму с помощью лотка, выравнивают поверхность, сверху укладывают бумажный диск и верхний вкладыш (при необходимости). Форму со смесью устанавливают во вращательный уплотнитель и центрируют.

8.3 Создают давление на образец (600 ± 18) кПа.

8.4 Наклоняют форму так, чтобы угол между осью нагружения и осью формы составил 1,16° ± 0,02° и начинают вращательное уплотнение.

8.5 После требуемого числа оборотов уплотнение завершают, механизм вращения отключают.

8.6 Выравнивают форму, снимают нагрузку с плунжера, а затем возвращают его в исходное положение.

8.7 После окончания уплотнения вынимают форму из уплотнителя и извлекают образец из формы.

Примечание - Для некоторых видов асфальтобетонов требуется дать время остыть образцу при комнатной температуре прямо в форме, чтобы он не разрушился при извлечении из нее.

8.8 После того как образец был извлечен из формы, с верхней его части удаляют бумажный диск, кладут металлическую пластину, размеры сторон или диаметр которой больше диаметра образца. После этого переворачивают образец таким образом, чтобы он стоял на пластине, и снимают бумажный диск с другой стороны образца.

8.9 Перед испытанием образцы выдерживают при комнатной температуре не менее 8 часов.

9 Определение содержания воздушных пустот

Содержание воздушных пустот в образцах определяют в соответствии с ГОСТ Р 58401.8-2019

10 Определение нескорректированного и скорректированного относительных уплотнений

При необходимости построения кривой уплотнения асфальтобетонной смеси определяют нескорректированное или скорректированное относительное уплотнение.

10.1 Нескорректированное относительное уплотнение Gmmux, %, на любой стадии уплотнения вычисляют по формуле

|

|

(2) |

где Wm - масса образца, г;

Vmx - объем образца в любой точке, см3, вычисляемый по формуле

|

|

(3) |

здесь d - диаметр образца, мм;

hx - высота образца после х оборотов вращательного уплотнителя, мм;

Gmm - максимальная плотность смеси, г/см3.

10.2 Скорректированное относительное уплотнение Gmmx, %, на любой стадии уплотнения вычисляют по формуле

|

|

(4) |

где Gmb - объемная плотность асфальтобетонного образца, г/см3;

hm - высота извлеченного образца, мм.

11 Оформление результатов приготовления образцов

Результат оформляют соответствующим образом с указанием следующей информации:

- обозначение настоящего стандарта;

- наименование организации, проводившей приготовление образцов;

- дата и время приготовления образцов;

- высота образца с точностью до 0,1 мм;

- содержание воздушных пустот, %;

- относительное уплотнение с точностью до 0,1 % (при необходимости).

12 Контроль точности результатов

Точность результатов измерений обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

При работе с уплотнителем необходимо раз в год проводить:

- калибровку датчика давления, угла вращения, частоты вращения, прибора регистрации высоты образца;

- аттестацию форм для уплотнения образцов.

Примечания

1 Калибровку (аттестацию) проводят не реже, чем раз в год, если имеются соответствующие рекомендации изготовителя.

2 Угол вращения определяют, как угол наклона формы для уплотнения к вкладышу во время вращения формы в уплотнителе в соответствии приложением В.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

Приложение А

Процедура измерения внутреннего диаметра форм и внешнего диаметра вкладышей

А.1 Оборудование:

- нутромер трехточечный или машина координатно-измерительная с возможностью измерить внутренний диаметр формы по всей ее длине с ценой деления не более 0,025 мм;

- микрометр для измерения диаметра вкладышей с ценой деления не более 0,01 мм.

Примечание - Для определения данных размеров могут быть применены другие средства измерений, метрологические характеристики которых не хуже указанных.

А.2 Условия проведения:

- температура в помещении (22 ± 3) °С;

- относительная влажность в помещении не более 80 %;

- температура калибр-кольца, нутромера и формы (22 ± 3) °С.

А.3 Измерение внутреннего диаметра формы

А.3.1 Выполняют внешний осмотр. Внутренняя поверхность формы должна быть чистой и не иметь видимых дефектов.

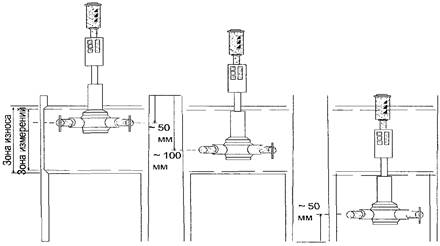

А.3.2 С помощью нутромера или координатно-измерительной машины определяют внутренний диаметр формы на трех уровнях высоты (см. рисунок А.1):

- (50 ± 5) мм - от верхней кромки;

- (100 ± 5) мм - от верхней или нижней кромки формы;

- (50 ± 5) мм - от нижней кромки формы.

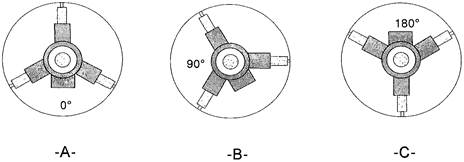

На каждом уровне высоты проводят по три замера. При первом замере в одной из точек касания делают визуальную отметку. При втором замере от отметки отступают на угол 90° ± 10°. При третьем замере от отметки отступают на угол 180° ± 10°. Процесс измерения показан на рисунке А.2. Результаты фиксируют с точностью до 0,025 мм.

А.3.3 Оценивают каждый результат измерения диаметра как приемлемый или неприемлемый.

1 - зона износа; 2 - зона измерений

Рисунок А.1 - Три уровня высоты для измерений диаметров

Рисунок А.2 - Три положения для замера диаметров на каждом уровне высоты

А.4 Измерение диаметра вкладышей

А.4.1 Выполняют внешний осмотр. Поверхность вкладышей должна быть чистой и не иметь существенных видимых дефектов.

А.4.2 При помощи микрометра измеряют внешний диаметр каждого вкладыша с точностью до 0,01 мм.

А.4.3 Смещают микрометр относительно оси вкладыша на 90° ± 10° и снова измеряют внешний диаметр вкладыша с точностью до 0,01 мм.

А.4.4 Оценивают каждый результат измерения диаметра как приемлемый или неприемлемый.

Приложение Б

Данная методика распространяется на битумные вяжущие, применяемые в асфальтобетонных смесях, и предназначена для определения температуры смешивания и температуры уплотнения с использованием значений динамической вязкости при температурах испытаний более 100 °С.

Б.1 Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам

Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам в соответствии с ГОСТ 33137.

Б.2 Подготовка к выполнению испытаний

Подготовка к выполнению испытаний в соответствии с ГОСТ 33137.

Б.3 Порядок выполнения испытаний и обработка результатов

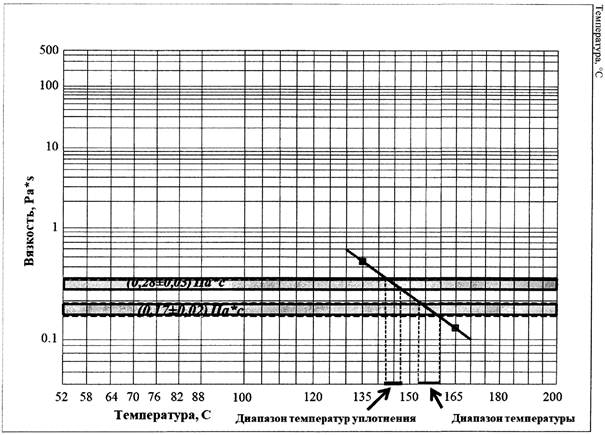

Для определения температуры смешивания необходимо установить температурный диапазон, при котором динамическая вязкость находится в пределах (0,17 ± 0,02) Па·с. Для определения температуры уплотнении необходимо установить температурный диапазон, при котором динамическая вязкость находится в пределах (0,28 ± 0,03) Па·с.

Определение температуры смешивания и температуры уплотнения выполняют путем вычисления температурных диапазонов, соответствующих данным интервалам динамической вязкости. Для выполнения указанных вычислений напрямую требуется специальная вычислительная техника и программное обеспечение. При отсутствии возможности определить указанные диапазоны аналитическим путем допускается использование процедуры, описанной ниже.

Для определения температуры смешивания и температуры уплотнения необходимо определить значения динамической вязкости при двух или более значениях температур в соответствии с ГОСТ 33137. Все выбранные температуры испытания должны быть более 100 °С, причем разница между двумя из выбранных температур должна быть не менее 10 °С.

Затем выполняют построение графика зависимости динамической вязкости от температуры в логарифмических координатах в виде прямой линии. Для этого на области построения отмечают точки, соответствующие значениям динамической вязкости при выбранных температурах, через них проводят прямую линию. Определяют отрезки графика, проекции которых на ось ординат соответствуют динамической вязкости (0,17 ± 0,02) Па·с и (0,28 ± 0,03) Па·с. Температура смешивания и температура уплотнения находятся по соответствующим проекциям данных отрезков на оси абсцисс.

Рекомендуемые температуры определения динамической вязкости 135 °С и 165 °С.

Б.4 Пример нахождения температуры смешивания и температуры уплотнения, используя значения динамической вязкости, определенные при температурах 135 °С и 165 °С, представлен на рисунке Б.1.

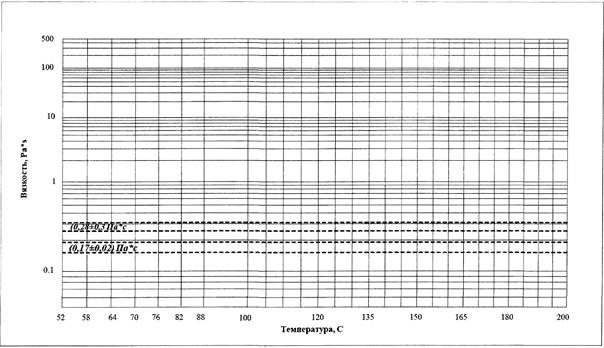

На рисунке Б.2 представлен шаблон для определения температур смешивания и уплотнения.

1 - диапазон температуры уплотнения; 2 - диапазон смешивания

Рисунок Б.1 - Пример определения диапазонов смешивания и уплотнения.

Рисунок Б.2 - Шаблон для определения температур смешивания и уплотнения

Приложение В

Методика калибровки внутреннего угла вращения

вращательного уплотнителя

В.1 Средства измерений, вспомогательные устройства и материалы.

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы.

В.1.1 Прибор для определения угла вращения, который должен обеспечивать следующие возможности:

- сбор и регистрация данных. Длительность периода начальной задержки (количество первых оборотов, при которых измерение угла вращения не учитывают) и периода сбора и регистрации данных должна быть программируемой или постоянной;

- считывание данных об измерении угла вращения визуальным способом с дисплея прибора или через коммуникационный порт.

В.2.2 Приспособление, изготовленное с одним или несколькими определенными углами для калибровки и проверки прибора для определения угла вращения.

В.2.3 Пластины защитные - стальные пластины толщиной (5 ± 2) мм для защиты вкладышей форм от повреждений в процессе измерения угла вращения.

В.2.4 Термометр с диапазоном измерений от 20 °С до 160 °С с ценой деления не более 2 °С.

В.2.5 Уплотнитель вращательный, способный осуществлять уплотнение асфальтобетонной смеси в соответствии с ГОСТ Р 58401.13.

В.2.6 Формы металлические для уплотнения асфальтобетонной смеси в соответствии с ГОСТ Р 58401.13.

В.2.7 Шкаф сушильный с принудительной конвекцией, способный поддерживать температуру до 160 °С с погрешностью до 5 °С.

В.2 Требования к условиям измерений

В.2.1 При выполнении измерений следят за чистотой и отсутствием посторонних предметов во вращательном уплотнителе металлической формы, прибора для определения угла вращения и рабочей зоны, которую используют во время выполнения измерений.

Примечание - Причиной получения неверных результатов измерений может быть образование углублений или шероховатых поверхностей на стенках металлической формы и поверхностях вкладышей. Использовать оборудование при обнаружении данных дефектов не рекомендуется.

В.2.2 При выполнении измерений соблюдают следующие условия для помещений:

- температура (22 ± 3) °С;

- относительная влажность воздуха не более 80 %.

В.3 Подготовка к выполнению измерений

В.3.1 При подготовке к выполнению измерений проводят работы по подготовке измерительного прибора.

В.3.2 Перед каждым использованием прибора для измерения углов проверяют правильность его показаний при помощи статического устройства измерения углов.

Примечание - При проведении проверки оборудование должно находиться в условиях одинаковой стабильной температуры.

В.3.3 Проверяют прибор для измерения углов на отсутствие посторонних частиц мусора в местах контактов его рабочих зон.

В.3.4 Очищают рабочие поверхности металлической формы и вращательного уплотнителя от остатков и следов асфальтобетонной смеси.

Примечание - Для очистки данных поверхностей рекомендуется использовать уайт-спирит или другой подходящий растворитель.

В.3.5 При необходимости выполнения измерения углов при повышенной температуре помещают металлическую форму в сушильный шкаф при требуемой температуре с возможным отклонением до 5 °С не менее чем на 45 мин. Прибор для измерения угла вращения в сушильный шкаф не помещают.

Примечания

1 Изготовитель вращательного уплотнителя (Гиратора) может рекомендовать проведение измерения внутренних углов при повышенной температуре для тех моделей вращательных уплотнителей, в которых внутренний угол изменяется в зависимости от температуры металлической формы.

2 В приборах, как правило, предусмотрен ограниченный диапазон рабочих температур. После использования в горячей форме прибор для измерения углов охлаждают до температуры (22 ± 3) °С.

В.3.6 Проверяют настройки вращательного уплотнителя. Создаваемое давление должно быть (600 ± 18) кПа, скорость вращения (30,0 ± 0,5) об/мин.

В.3.7 Задают количество оборотов на вращательном уплотнителе согласно рекомендациям изготовителя прибора для определения углов вращения.

В.4 Порядок выполнения измерений

В.4.1 Средний внутренний угол вычисляют на основе четырех отдельных измерений углов.

В.4.2 Верхний внутренний угол измеряют два раза. Если расхождение двух полученных результатов превышает 0,02°, то измерения повторяют.

В.4.3 Нижний внутренний угол измеряют два раза. Если расхождение двух полученных результатов превышает 0,02°, то измерения повторяют.

В.5 Выполнение измерений

В.5.1 Приводят в рабочее состояние прибор для измерения углов вращения.

В.5.2 Помещают прибор для измерения углов вращения внутрь металлической формы. Ориентируют прибор соответствующим образом для измерения верхнего или нижнего угла вращения.

Примечание - Оператор может использовать плунжер гиратора для подъема нижнего вкладыша металлической формы в такое положение, в котором легче поместить прибор для измерения углов вращения в металлическую форму.

В.5.3 Помещают металлическую форму внутрь вращательного уплотнителя.

Примечание - В некоторых моделях вращательных уплотнителей рациональнее сначала поместить металлическую форму во вращательный уплотнитель, а затем поместить прибор для измерения углов вращения в металлическую форму.

В.5.4 Начинают имитацию процесса уплотнения.

Примечание - Перед подачей давления в процессе уплотнения на устройство, воспринимающее нагрузку, необходимо ознакомиться с рекомендациями специальных процедур изготовителя вращательного уплотнителя.

В.5.6 После завершения процесса уплотнения извлекают прибор для измерения углов вращения из металлической формы.

В.5.7 Регистрируют значение измеренного угла вращения согласно показаниям прибора, с точностью до 0,01°. Записывают какой угол (верхний или нижний) был измерен и какое измерение (первое или второе) было проведено.

В.6 Обработка результатов измерений

В.6.1 Среднее значение верхнего внутреннего угла αсвв, град, по формуле

|

|

(В.1) |

где αвв1 и αвв2 - значения верхних внутренних углов, град, после первого и второго измерений.

В.6.2 Среднее значение нижнего внутреннего угла αснв, град, вычисляют по формуле

|

|

(В.2) |

где αнв1 и αнв2 - значения нижних внутренних углов после первого и второго измерений, град.

В.6.3 Значение эффективного внутреннего угла αэв, град, вычисляют по формуле

|

|

(В.3) |

|

Ключевые слова: вращательный уплотнитель, угол вращения, давление, уплотнение образцов, асфальтобетон. |

|

Руководитель организации

разработчика |

|

|

Генеральный директор |

Симчук А.Н. |