|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Система оценки соответствия в области

использования атомной энергии

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

СВАРНЫХ СОЕДИНЕНИЙ

С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ

ФАЗИРОВАННЫХ РЕШЕТОК

Порядок проведения

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии «Росатом» и Обществом с ограниченной ответственностью «Центр Аналитики и Консалтинга» (ООО «ЦАК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 мая 2019 г. № 186-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

|

6 Порядок проведения ультразвукового контроля с применением технологии фазированных решеток. 5 7 Метрологическое обеспечение. 19 |

Введение

Настоящий стандарт взаимосвязан с другими стандартами, входящими в систему стандартов «Система оценки соответствия в области использования атомной энергии».

ГОСТ Р 50.05.13-2019

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

Система оценки соответствия в области использования УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ Порядок проведения Conformity assessment system for the use of

nuclear energy. Ultrasonic examination of welded joints |

Дата введения -2019-08-01

1 Область применения

1.1 Настоящий стандарт устанавливает порядок проведения оценки соответствия в форме ультразвукового контроля с применением технологии фазированных решеток.

1.2 Настоящий стандарт распространяется на сварные соединения трубопроводов и оборудования из сталей перлитного и аустенитного класса, а также сталей различных структурных классов атомных энергетических установок и других элементов атомных станций, выполненных в соответствии с федеральными нормами и правилами в области использования атомной энергии, устанавливающими:

- требования к устройству безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок [1];

- требования к устройству и эксплуатации локализующих систем безопасности атомных станций [2];

- основные положения к сварке и наплавке оборудования и трубопроводов атомных энергетических установок [3];

- правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже [4];

- правила контроля основного металла, сварных соединений и наплавленных покрытий при эксплуатации оборудования, трубопроводов и других элементов атомных станций [5].

1.3 Настоящий стандарт предназначен для контроля сварных соединений из сталей перлитного класса толщиной от 5,5 до 400 мм включительно с радиусом кривизны околошовной наружной поверхности не менее 150 мм для продольных швов и 32 мм для кольцевых швов, а также сталей аустенитного класса и сталей различных структурных классов толщиной от 4,5 до 100 мм включительно с радиусом кривизны околошовной наружной поверхности не менее 100 мм для продольных швов и 32 мм для кольцевых швов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ Р 8.596 Государственная система обеспечения единства измерений. Метрологическое обеспечение измерительных систем. Основные положения

ГОСТ Р 50.04.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания систем неразрушающего контроля

ГОСТ Р 50.05.02-2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий

ГОСТ Р 50.05.04-2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений из стали аустенитного класса

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссыпку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23829, ГОСТ Р 50.05.15, ГОСТ Р 50.05.16, ГОСТ Р ИСО 5577, ГОСТ Р 55724, а также следующие термины с соответствующими определениями:

3.1 автоматизированный ультразвуковой контроль: Ультразвуковой контроль, при выполнении которого одна или более операций (сканирование, позиционирование, запись результатов) проводятся в автоматическом режиме.

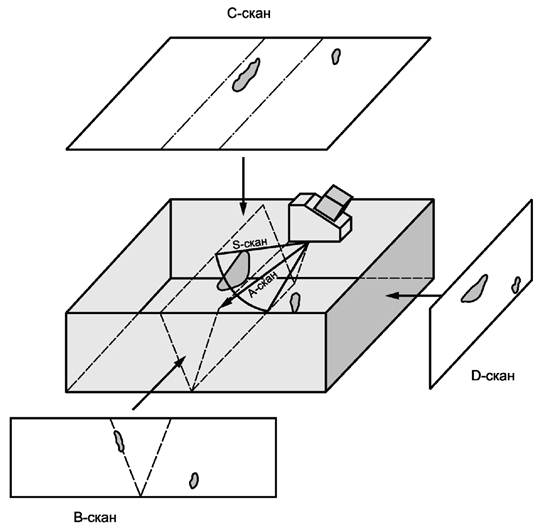

3.2 A-скан: Форма отображения ультразвуковых эхо-сигналов, при которой по одной оси откладывается их амплитуда, а по другой оси - время их распространения от излучателя к приемнику.

3.3 B-скан: Двумерное визуальное представление ультразвуковых данных в виде поперечного сечения объекта контроля, одна ось которого перпендикулярна к поверхности ввода, а другая параллельна направлению прозвучивания; амплитуда эхо-сигнала представляется цветовой палитрой.

3.4 C-скан: Двумерное визуальное представление ультразвуковых данных в виде продольного сечения объекта контроля, одна ось которого параллельна оси прозвучивания, а другая соответствует направлению движения фазированной решетки; амплитуда эхо-сигнала представляется цветовой палитрой.

3.5 D-скан: Двумерное визуальное представление ультразвуковых данных в виде продольного сечения объекта контроля, одна ось которого перпендикулярна к поверхности ввода, а другая соответствует направлению движения фазированной решетки.

3.6 S-скан: Двумерное визуальное представление, получаемое из A-сканов, сформированных при изменении угла ввода в заданном диапазоне; амплитуда эхо-сигнала представляется цветовой палитрой.

3.7 E-скан: Двумерное визуальное представление результатов линейного электронного сканирования, при котором одна ось представляет значения времени прохождения сигнала (путь ультразвука), а другая ось представляет положение, а амплитуда эхо-сигнала представляется цветовой палитрой.

3.8 механизированный ультразвуковой контроль: Ультразвуковой контроль, проводимый с использованием ручных сканирующих устройств с записью результатов.

3.9 номинальный угол ввода: Угол ввода в объекте контроля, соответствующий заданному углу наклона призмы.

3.10 ручной ультразвуковой контроль: Ультразвуковой контроль, при котором сканирование сварного соединения (перемещение фазированной решетки) проводится вручную.

3.11 сканирующее устройство (сканер): Приспособление, обеспечивающее крепление преобразователей и их одно- или двухкоординатное перемещение относительно оси сварного соединения.

3.12 фазированная решетка: Многоэлементный пьезоэлектрический преобразователь с электронным управлением его акустического поля.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АСС - аустенитное сварное соединение;

АУЗК - автоматизированный ультразвуковой контроль;

БЦО - боковой цилиндрический отражатель;

ВРЧ - временная регулировка чувствительности;

КД - конструкторская документация;

КО - калибровочный образец;

МУЗК - механизированный ультразвуковой контроль;

НК- неразрушающий контроль;

НО - настроечный образец;

ОК - объект контроля;

ПО - программное обеспечение;

РСП - раздельно-совмещенный преобразователь;

РУЗК - ручной ультразвуковой контроль;

РЭ - руководство по эксплуатации;

СКО - система координат объекта контроля;

СС - сварное соединение;

СРСК - стали различных структурных классов;

ТКК - технологическая карта контроля;

УЗКФР - ультразвуковой контроль с применением технологии фазированных решеток;

ФР - фазированная решетка;

ACG - (Angle Corrected Gain) угловая корректировка чувствительности;

AVG - (Abstand Verstarkung Grosse) аналог АРД-диаграммы;

DAC - (Distance Amplitude Correction) изменение амплитуды отражателя в зависимости от расстояния;

DGS - (Distance/Gain/Size) аналог АРД-диаграммы;

TCG - (Time Corrected Gain) аналог ВРЧ.

5 Общие положения

5.1 УЗКФР согласно настоящему стандарту проводят с целью выявления несплошностей в ОК и определения их местоположения, эквивалентной площади или геометрических размеров не менее величин, указанных в [4], [5] или КД.

5.2 Зона контроля СС должна включать весь объем наплавленного металла (сварной шов), а также примыкающие к нему участки основного металла в обе стороны от сварного шва на расстояние, определяемое требованиями [4], [5].

5.3 В СС деталей различной номинальной толщины ширина зоны контроля определяется требованиями [4] или [5] отдельно для каждой из деталей.

5.4 УЗКФР проводят при температуре окружающего воздуха и контролируемой поверхности от 5 до 40 °С.

5.5 Проведение ручного УЗКФР с 0 до 6 ч местного времени не допускается.

5.6 Рекомендуется проводить УЗКФР звеном не менее чем из двух контролеров. При этом один из них должен иметь право выдачи заключения.

5.7 Проверку работоспособности системы УЗКФР (аппаратуры, преобразователей, ПО и кабелей) в соответствии с ее РЭ необходимо проводить до начала контроля. При обнаружении неисправностей их необходимо устранить и повторно проверить работоспособность системы.

5.8 УЗКФР проводится по методикам контроля.

5.9 Методики УЗКФР необходимо разрабатывать с учетом положений настоящего стандарта.

5.10 Методики УЗКФР должны пройти процедуру оценки соответствия в форме аттестационных испытаний согласно требованиям ГОСТ Р 50.04.07 и должны соответствовать требованиям ГОСТ Р 50.05.16.

5.11 При проведении УЗКФР повторный контроль проводят теми же или аналогичными оборудованием, средствами измерений и средствами контроля, удовлетворяющими требованиям методики контроля и с настройками, указанными в методике контроля.

6 Порядок проведения ультразвукового контроля с применением технологии фазированных решеток

6.1 УЗКФР проводится в последовательности:

- подготовка к контролю;

- настройка системы УЗКФР;

- проведение УЗКФР;

- анализ данных;

- подготовка и оформление отчетной и учетной документации;

- архивация данных.

6.2 Подготовка к контролю

6.2.1 Контроль выполняется согласно разработанным ТКК.

6.2.1.1 ТКК должны содержать информацию с учетом требований, указанных в ГОСТ Р 50.05.02 и ГОСТ Р 50.05.04. Кроме того, в ТКК должна быть отражена следующая информация:

- объем контроля с указанием «мертвой зоны» ФР;

- степень контроледоступности ОК для использования средств механизации, автоматизации или ручного УЗКФР;

- тип контроля (ручной, с использованием средств механизации или автоматизации);

- сведения о месте расположения начала отсчета, направлении контроля и СКО;

- схема и направления сканирования (установка преобразователей, количество проходов и т.п.);

- скорость и шаг сканирования;

- схема прозвучивания ОК;

- наименование используемых средств механизации или автоматизации УЗКФР;

- обозначение и основные характеристики ФР;

- активная апертура ФР;

- расстояние между элементами используемой ФР;

- наименование используемой призмы (если используется ФР со сменной призмой);

- режимы электронного сканирования ФР (например, линейный, секторный и др.);

- диапазон и шаг заданных углов ввода (при использовании режима секторного сканирования);

- используемые законы фокусировки;

- процедура настройки развертки, чувствительности контроля, законов фокусировки, ВРЧ;

- параметры датчика пути (энкодера);

- процедура проведения контроля;

- параметры несплошностей, обнаруженных при контроле, подлежащих оценке;

- процедура анализа данных;

- ПО, используемое для просмотра и анализа результатов контроля, оценки качества ОК;

- требования к учетной и отчетной документации о результатах контроля и хранению файлов с результатами контроля.

6.2.2 Подготовка объекта контроля

6.2.2.1 Для СС, контролируемых по настоящему стандарту, степень контроледоступности устанавливается требованиями ГОСТ Р 50.05.02.

6.2.2.2 Ширина подготовленной зоны перемещения ФР с каждой стороны шва определяется из условия полного прозвучивания СС. Она зависит от: размеров ФР, используемых призм, схемы прозвучивания, количества проходов и указывается в ТКК.

6.2.2.3 Ширина подготовленной зоны перемещения ФР отсчитывается от края валика усиления СС с обеих сторон шва или только с доступной стороны (для СС с односторонним доступом).

6.2.2.4 Зона перемещения ФР должна быть очищена от пыли, грязи, отслаивающейся окалины и антикоррозионного покрытия (лак, краска и т.п.). В ней должны быть удалены забоины и неровности по всей длине контролируемого участка.

6.2.2.5 По возможности должны быть удалены конструктивные элементы (опоры, теплоизоляция и т.д.), затрудняющие установку сканирующих устройств и проведение УЗКФР.

6.2.2.6 При подготовке зоны перемещения ФР с помощью механической обработки шероховатость поверхности должна быть не более Ra 6,3 мкм (Rz 40) согласно ГОСТ 2789. Волнистость поверхности (отношение максимальной стрелы прогиба к периоду волнистости) не должна превышать 0,015.

6.2.2.7 Используемая контактная смазка должна обладать достаточной смачиваемостью, вязкостью и однородностью, обеспечивать надежный и стабильный акустический контакт, быть прозрачной для ультразвука в рабочем диапазоне частот, легко удаляться с поверхности, быть безвредной для контролера и пожаробезопасной.

6.2.2.8 В случае использования систем с автоматической подачей контактной смазки применяют воду, пропиленгликоль, глицерин или аналогичные контактные среды.

6.2.2.9 При настройке параметров системы контроля и проведении контроля следует использовать одинаковую контактную смазку.

6.2.3 Разметка ОК

6.2.3.1 Контролируемое СС должно быть размечено.

6.2.3.2 Разметка должна быть предусмотрена технологическим процессом НК, обеспечено ее воспроизведение и сохранность на всех стадиях проведения НК данного ОК. Начало и направление отсчета должно быть замаркировано на ОК, указано в методике контроля и отмечено в ТКК.

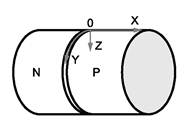

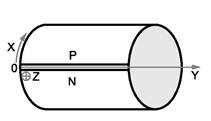

6.2.3.3 Направления осей СКО выбирают в соответствии с рисунком 1 или 2.

Рисунок 1 - Система координат при контроле кольцевых СС

Рисунок 2 - Система координат при контроле продольных СС

Для кольцевых СС:

- ось Y - расстояние отсчитывают вдоль СС,

- ось X - расстояние отсчитывают в направлении, поперечном СС, согласно рисунку 1;

- ось Z - расстояние отсчитывают по глубине от поверхности сканирования контролируемого СС.

Направление оси X указывается в методике и ТКК, а направление оси Y определяется «правилом буравчика».

- P (позитив) - сторона СС, определяемая положительными значениями координаты X;

- N (негатив) - противоположная сторона СС, определяемая отрицательными значениями координаты X.

Ноль системы координат устанавливается: для горизонтальных трубопроводов - на оси Y в самой верхней точке трубопровода (0 часов); для негоризонтальных трубопроводов - на оси Y в точке (0 часов), относительно которой можно однозначно установить начало отсчета (направление на реактор, привязка к оси здания или бассейну выгрузки и т.п.).

Для продольных СС:

- ось Y - расстояние отсчитывают вдоль СС (направление оси Y указывается в методике и ТКК);

- ось X - расстояние отсчитывают в направлении, поперечном СС (поперек образующей трубопровода), направление определяется правилом левого винта;

- ось Z - расстояние отсчитывают по глубине от поверхности сканирования контролируемого СС;

- P (позитив) - сторона СС, определяемая положительными значениями координаты X;

- N (негатив) - противоположная сторона СС, определяемая отрицательными значениями координаты X.

Ноль системы координат по оси Y устанавливается в начале СС, в точке относительно которой однозначно можно установить начало отсчета (начало трубы, место пересечения с кольцевым швом и т.п.), по оси X - на оси СС.

6.3 Настройка системы УЗКФР

6.3.1 Для проведения УЗКФР применяются системы, включающие в себя следующие оборудование, средства измерений и средства контроля:

- дефектоскопы, являющиеся средствами измерений, поддерживающие технологию фазированных решеток;

- ФР;

- сменные призмы;

- НО и КО;

- соединительные кабели;

- средства механизации и автоматизации УЗКФР;

- датчики пути (энкодеры);

- ПО.

6.3.2 Дефектоскопы

Для проведения УЗКФР применяются дефектоскопы, отвечающие требованиям [6] и ГОСТ Р 50.05.16. Как минимум, дефектоскопы должны обеспечивать:

- работу ФР в многоканальном или мультиплексном режимах;

- работу режимов секторного и линейного электронного сканирования;

- работу различных режимов фокусировки;

- представление полученных данных в виде A-, B-, C-, D-, S-, E-сканов;

- сохранение полученных в процессе контроля данных на электронный носитель и передачу их на персональный компьютер.

6.3.3 Фазированные решетки

6.3.3.1 Для проведения УЗКФР используются ФР, отвечающие требованиям [7]. Рекомендуемый частотный диапазон ФР: от 1 до 10 МГц.

6.3.3.2 Для проведения ультразвукового контроля применяют прямые и наклонные ФР. ФР могут иметь интегрированную конструкцию (ФР в одном корпусе с призмой) и раздельную конструкцию (ФР со сменной призмой).

6.3.4 Сменные призмы

6.3.4.1 Для проведения УЗКФР применяются сменные призмы с различными номинальными углами ввода, например: 0°, 36°, 45°, 55°, 60°. В зависимости от типа призмы обеспечивается ввод в ОК продольных и/или поперечных волн.

6.3.4.2 Для обеспечения стабильного акустического контакта при контроле по криволинейным поверхностям рабочая поверхность призмы обрабатывается под необходимый диаметр ОК.

6.3.4.3 Допускается использование призм с твердосплавными вставками, которые используются для уменьшения износа контактной поверхности призмы. Наличие и надежность акустического контакта проверяются на НО.

6.3.5 Образцы

6.3.5.1 Для настройки и калибровки параметров системы УЗКФР применяютя КО и НО, которые должны соответствовать требованиям ГОСТ Р 50.05.16.

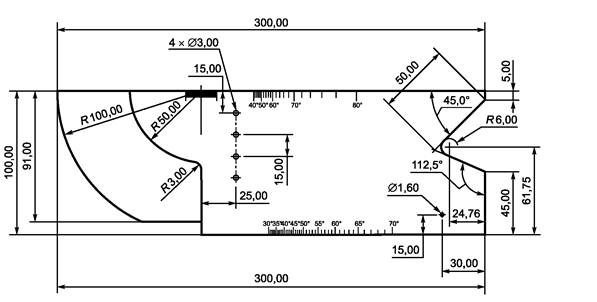

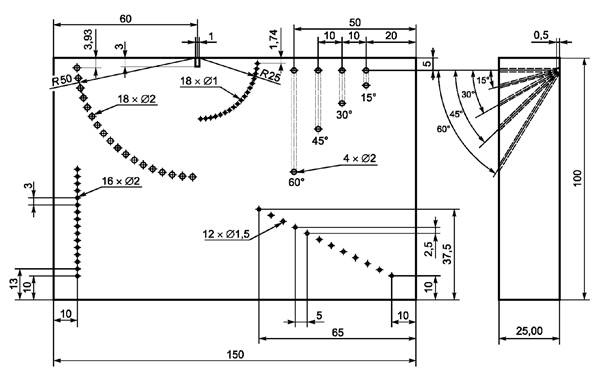

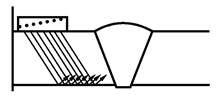

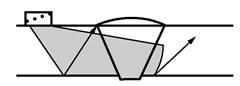

6.3.5.2 Для настройки и проверки основных параметров УЗКФР, при использовании ФР с плоской контактной поверхностью или с непритертыми сменными призмами, рекомендуются к применению следующие КО: CO-2, CO-3, V1, V2 согласно ГОСТ 55724, а также образцы (см. [8], [9], рисунки 3 и 4).

Рисунок 3 - Образец согласно [8]

Рисунок 4 - Образец согласно [9]

6.3.5.3 НО используют для настройки и проверки параметров контроля, настройки скорости перемещения преобразователя или блока преобразователей.

6.3.5.4 Следует изготавливать НО из материала того же структурного класса и подвергнутого той же термообработке, что и ОК.

6.3.5.5 НО могут быть с плоской или криволинейной поверхностью. В методике на контроль должны быть приведены чертежи НО с указанием габаритных размеров образца, а также типом, количеством, геометрическими размерами и расположением искусственных отражателей.

6.3.5.6 При использовании средств МУЗК и АУЗК НО могут быть частью специальных настроечных стендов.

6.3.5.7 НО, используемые при контроле АСС и СС СРСК, должны содержать СС с теми же параметрами разделки и валика усиления, что и контролируемый ОК.

6.3.5.8 В НО изготавливаются следующие типы искусственных отражателей:

- плоскодонный отражатель;

- БЦО;

- угловой отражатель (паз, «зарубка»).

6.3.5.9 Плоскодонные отражатели и угловые отражатели допускается использовать для настройки чувствительности при схемах сканирования с фиксированными углами. В случае применения секторного сканирования при настройке на плоскодонных или угловых отражателях должно быть также обеспечено выравнивание чувствительности по углу на другом отражателе или серии отражателей, имеющих широкую диаграмму рассеяния (например, БЦО), донной поверхности.

6.3.5.10 БЦО используются при настройке чувствительности для режима секторного сканирования. Допускается использовать БЦО для настройки чувствительности при схемах сканирования с фиксированным углом.

6.3.5.11 В НО для контроля АСС и СС СРСК используют БЦО, изготовленные в СС согласно ГОСТ Р 50.05.04-2018, таблица 4.

6.3.5.12 Для настройки параметров контроля при УЗКФР перлитных СС толщиной от 5,5 до 12 мм необходимо использовать как минимум два искусственных отражателя. Для контроля толщины от 12 мм до 25 мм необходимо использовать как минимум три искусственных отражателя. Для контроля толщины свыше 25 мм следует использовать как минимум пять искусственных отражателей.

6.3.5.13 Размеры НО должны обеспечивать размещение на его рабочей поверхности ФР (или блока ФР) и проведение сканирования для обнаружения всех отражателей, заложенных в нем.

6.3.5.14 Все искусственные отражатели в НО должны располагаться на таком расстоянии друг от друга, чтобы сигналы от разных отражателей разрешались один от другого на уровне не менее 6 дБ.

6.3.6 Сканирующие устройства

Для проведения ультразвукового контроля применяются механизированные и автоматизированные сканирующие устройства, обеспечивающие равномерное прижатие ФР к поверхности сканирования и перемещение блока(ов) ФР в направлении проведения контроля СС согласно ТКК.

6.3.7 Датчик пути (энкодер)

Для синхронизации сбора данных с перемещением ФР (или блока ФР) и обеспечения целостности изображения результатов контроля (при УЗКФР с записью результатов контроля) применяются датчики пути (энкодеры) с возможностью одно- или двунаправленной кодировки и обеспечивающие разрешение сканирования не более 1 мм.

6.3.8 Программное обеспечение

ПО дефектоскопа должно обеспечивать:

- регистрацию данных контроля, включая информацию о траектории сканирования и наличии акустического контакта;

- формирование и запоминание параметров настройки и результатов контроля; копирование результатов контроля с дефектоскопа на персональный компьютер;

- анализ данных контроля, позволяющий:

а) просматривать A-сканы и B-, C-, D-, S-сканы (изображения);

б) выполнять выделение фрагментов изображения;

в) выполнять программное изменение коэффициента усиления (контрастности изображения) и отсечку;

г) измерять расстояние с помощью маркеров;

д) измерять амплитуды эхо-сигналов, в том числе и на изображениях несплошностей.

Используемое ПО должно удовлетворять требованиям 7.2.

6.3.9 Настройка параметров контроля

6.3.9.1 Схемы прозвучивания, направление(я) прозвучивания, характеристики ФР при УЗКФР выбирают по таблицам 1, 2 и 3, исходя из необходимости обеспечения прозвучивания прямым либо многократно отраженным лучом всего сечения СС с учетом его толщины и конструкции.

6.3.9.2 Значения углов ввода, расстояние от передней кромки датчика до осевой линии шва определяются схемой сканирования, типом ФР, толщиной стенки и видом разделки шва. При выборе данных параметров необходимо обеспечить полное перекрытие зоны шва с допусками, учитывающими возможное смещение ФР относительно оси шва. Для этого при настройке параметров контроля рекомендуется использовать функцию дефектоскопа «отображение профиля СС», дающую визуальное представление о расположении несплошностей относительно профиля СС.

Таблица 1 - Рекомендуемые параметры наклонных преобразователей при УЗКФР

|

Толщина СС, мм |

Частота, МГц |

Рекомендуемые углы ввода при линейном сканировании и сканировании фиксированными углами, град |

Рекомендуемый диапазон качания луча при секторном сканировании, град |

|

|

прямым лучом |

однократно отраженным лучом |

|||

|

От 4,5 до 9,0 включ. |

5,0 ÷ 10,0 |

70+5 |

65+5 |

50 ÷ 75 |

|

Св. 9,0 до 12,0 включ. |

5,0 ÷ 7,5 |

65+5 |

65+5 |

50 ÷ 75 |

|

Св. 12,0 до 40,0 включ. |

2,0 ÷ 5,0 |

65+5 |

45+5 |

40 ÷70 |

|

Св. 40,0 до 60,0 включ. |

65+5 |

45+5 |

40 ÷70 |

|

|

Св. 60,0 до 100,0 включ. |

60+5 45+5 |

Не допускается |

40 ÷60 |

|

|

Св. 100,0 |

1,0 ÷5,0 |

60+5 45+5 |

Не допускается |

40÷60 |

|

Примечание - Конкретные значения используемых углов рекомендуется отрабатывать на НО и указывать в методике контроля. |

||||

Таблица 2 - Рекомендуемые параметры прямых преобразователей при контроле СС

|

Толщина СС, мм |

Частота, МГц |

Тип прямого преобразователя |

|

До 20,0 включ. |

5,0 ÷ 10,0 |

РСП или совмещенный |

|

Св. 20,0 до 40,0 включ. |

2,0 ÷ 5,0 |

|

|

Св. 40,0 до 60,0 включ. |

||

|

Св. 60,0 |

1,0 ÷ 5,0 |

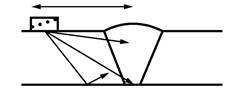

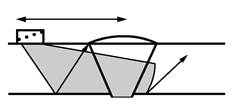

Таблица 3 - Схемы прозвучивания

|

|

|

|

а) |

б) |

|

|

|

|

в) |

г) |

|

|

|

|

д) |

е) |

|

|

|

|

ж) |

|

|

а) - Сканирование несколькими фиксированными углами, перемещение преобразователя вдоль оси сварного шва; б) - Сканирование несколькими фиксированными углами, перемещение преобразователя перпендикулярно к оси СС; в) - Линейное электронное сканирование одним фиксированным углом (E-скан); г) - Секторное электронное сканирование, фиксированное положение преобразователя относительно оси шва, перемещение преобразователя вдоль оси шва; д) - Секторное электронное сканирование, перемещение преобразователя перпендикулярно к оси СС; е) - Линейное электронное сканирование прямым преобразователем; ж) - Секторное электронное сканирование прямым преобразователем. |

|

6.3.9.3 ФР выбирают согласно таблице 1 или таблице 2. При этом учитывают, что количество излучающих элементов в ФР влияет на качество получаемых изображений при контроле, на возможность использования нескольких схем сканирования за один проход, на скорость проведения контроля. Чем больше элементов, тем выше качество, больше схем прозвучивания, ниже скорость.

6.3.9.4 Для ФР, работающих со сменными призмами, выбирают призму, обеспечивающую получение нужного типа волн и углов ввода или качания согласно таблице 1 или таблице 2.

6.3.9.5 Определяют скорость распространения ультразвуковых волн в ОК и устанавливают ее значение согласно РЭ дефектоскопа.

6.3.9.6 Настраивают диапазон развертки. Настройку диапазона развертки следует проводить таким образом, чтобы сигналы от несплошностей в любом участке контролируемого СС находились в пределах экрана дефектоскопа.

6.3.9.7 При необходимости устанавливают закон фокусировки. Выбор и установка законов фокусировки ультразвукового поля, а также настройка параметров выполняются с помощью ПО, установленного в дефектоскопе, либо аналогичного ПО. В случае использования внешнего ПО параметры фокусировки загружаются в дефектоскоп отдельно.

6.3.9.8 Настраивают задержку в призме согласно РЭ дефектоскопа, используя отражатель в КО или используя отражатель в КО или НО.

6.3.9.9 Выполняют выравнивание чувствительности всех элементов активной апертуры ФР согласно с РЭ дефектоскопа. После выбора режимов сканирования (E-скан, фиксированные углы, секторное сканирование) данная процедура проводится для каждого из выбранных режимов. При использовании ФР со сменной призмой выравнивание чувствительности производится с присоединенной призмой.

6.3.9.10 Использование при настройках функции выравнивания усиления по углу (ACG) и выравнивание усиления по времени прихода сигнала (TCG/ВРЧ) позволяет отображать сигналы от отражателей с одинаковой эквивалентной площадью, принятых разными углами и на разной глубине с одинаковой амплитудой. Проверку настроек, связанных с выравниванием усиления, проводят по отражателям в НО, выполненных на разной глубине. Допускается применение функций АРД/DGS/AVG или DAC согласно РЭ дефектоскопа.

6.3.9.11 Проверку настройки глубиномера дефектоскопа проводят в соответствии с РЭ дефектоскопа по донным эхо-сигналам, эхо-сигналам от вогнутой поверхности КО или с использованием искусственных отражателей на разной глубине в НО.

6.3.9.12 Настройку параметров по 6.3.9.5 - 6.3.9.11 при использовании ФР с обработанной рабочей поверхностью или с обработанной сменной призмой проводят на НО с криволинейной поверхностью.

6.3.9.13 Перед началом контроля необходимо удостовериться, что выбранная схема контроля обеспечивает прозвучивание всего сечения сварного шва, и подтвердить это на соответствующем НО.

6.3.9.14 Настройка чувствительности проводится в целях обеспечения выявления несплошностей, подлежащих фиксации и оценке в контролируемом СС. При настройке устанавливают уровни чувствительности согласно ГОСТ Р 50.05.02-2018, пункт 7.1.4.10: браковочный, контрольный и поисковый.

6.3.9.15 Уровни чувствительности задаются отражателями согласно [4], [5] или КД.

6.3.9.16 Настройка чувствительности проводится с применением НО.

6.3.9.17 Настройку чувствительности при УЗКФР СС толщиной менее 12 мм допускается проводить по угловым отражателям типа «зарубка» с учетом требований 6.3.5.9.

6.3.9.18 Настройку чувствительности при УЗКФР СС толщиной 12 мм и более проводят с использованием плоскодонных отражателей, БЦО или угловых отражателей типа «паз».

6.3.9.19 Настройка датчика пути (энкодера) проводится согласно РЭ дефектоскопа. Перед настройкой необходимо задать:

- тип датчика;

- длину пути сканирования;

- шаг сканирования;

- дискретность отсчета;

- полярность отсчета в зависимости от направления сканирования.

6.3.9.20 Шаг сканирования вдоль шва зависит от толщины контролируемого СС и выбирается согласно таблице 4.

6.3.9.21 При необходимости шаг поперечного сканирования шва выбирается из условия полного прозвучивания СС.

Таблица 4 - Шаг сканирования вдоль шва в зависимости от толщины СС

|

Толщина СС, мм |

Шаг сканирования, мм |

|

От 6 до 10 включ. |

Не более 1 |

|

Более 10 до 150 включ. |

Не более 2 |

|

Более 150 |

3 |

6.3.9.22 Проверка настройки энкодера проводится на измеренном отрезке пути. На отрезке длиной 100 мм показания датчика пути должны быть в диапазоне (100 ± 0,5) мм. Допускается увеличивать измеренный отрезок пути, сохраняя требование к измерению координаты на уровне ± 0,5 % от номинального значения.

6.3.9.23 Результат настройки дефектоскопа для работы с каждой ФР и призмой заносится в архив настроек дефектоскопа. Сохраненные настройки являются неотъемлемой частью результатов проведенного УЗКФР.

6.4 Проведение УЗКФР

6.4.1 К проведению УЗКФР допускается персонал, прошедший процедуру подтверждения компетентности и дополнительную оценку компетентности в соответствии с требованиями ГОСТ Р 50.05.11.

6.4.2 Перед началом УЗКФР контролер обязан:

- получить задание (заявку) на контроль с указанием типа и номера СС, его расположения на контролируемом объекте (узле, трубопроводе), объема контроля, толщины и диаметра сварных элементов, номеров чертежа и перечня конструктивных отклонений, влияющих на контроледоступность соединения;

- ознакомиться с ТКК, технологическим процессом, конструкцией и особенностями технологии выполнения сварных соединений, а также с документацией, в которой указаны допущенные отклонения от установленной технологии;

- получить информацию о направлении потока теплоносителя в ОК (при эксплуатационном контроле);

- ознакомиться с данными, полученными при проведении УЗКФР ранее, если таковые имеются;

- убедиться в отсутствии недопустимых поверхностных несплошностей;

- убедиться, что ширина усиления СС соответствует требованиям ТКК;

- убедиться, что зона перемещения ФР подготовлена в соответствии с требованиями ТКК.

6.4.3 На поверхность объекта контроля наносят контактную жидкость, если не предусмотрен другой способ подачи контактной жидкости.

6.4.4 На поверхность контролируемого объекта устанавливают ФР либо средства механизации или автоматизации с блоком ФР.

6.4.5 Сканирование СС осуществляют путем перемещения ФР (или блока ФР) по поверхности основного металла параллельно контролируемому шву на расстоянии от сварного шва, указанном в ТКК.

6.4.6 При РУЗК без использования датчиков пути (энкодеров) контроль необходимо проводить по временным интервалам.

6.4.7 Скорость сканирования должна обеспечивать качественную запись первичной информации.

6.4.8 В процессе перемещения ФР необходимо контролировать качество акустического контакта и отслеживать возможные пропуски записи данных. Наличие пропусков записи данных означает превышение скорости сканирования и/или отсутствие (нарушение) акустического контакта.

6.4.9 Допускается пропуск не более 5 % полученных данных за один проход шва, но линии пропуска данных не должны быть соседними.

6.4.10 Если условия 6.4.10 не выполняются, следует обнаружить и устранить причину пропуска данных, затем провести повторный контроль шва.

6.4.11 В случае невозможности устранить причину пропадания акустического контакта в заключении по результатам контроля должен быть указан участок, акустический контакт в котором отсутствовал.

6.4.12 В дефектоскопах, работающих в составе систем МУЗК и допускающих «обратный» отсчет координат датчиком пути, допускается возврат в начало участка, на котором произошла потеря акустического контакта или пропуск записи данных без остановки режима сканирования. При восстановлении контакта и/или записи данных контролировать повторно весь шов не требуется.

6.4.13 Если одно СС сканируется за несколько проходов, то необходимо обеспечить перекрытие участков сканирования не менее чем на 20 мм.

6.4.14 При контроле кольцевых СС необходимо перекрытие начала и конца сканирования не менее чем на 20 мм.

6.4.15 В процессе контроля проводится периодическая проверка настроек.

6.4.16 Проверку настроек необходимо проводить не реже чем каждые 4 ч работы и после завершения контроля. Если проход одного СС занимает по времени более 4 ч, то проверку настроек необходимо проводить после его завершения.

6.4.17 Проверку настроек следует проводить на тех же образцах, что и первоначальная настройка.

6.4.18 Проверка настроек выполняется поэтапно и включает:

- проверку настройки чувствительности;

- проверку настройки глубиномера;

- проверку настройки датчика пути.

6.4.19 Если в процессе проверки настроек контроля обнаружены отклонения от первоначальных настроек, то необходимо действовать согласно таблице 5.

6.4.20 По завершение сканирования сварного шва данные записываются в память дефектоскопа для дальнейшего анализа результатов контроля. Все настройки, при которых проводился контроль, также сохраняются в памяти дефектоскопа и являются неотъемлемой частью результатов контроля.

Таблица 5 - Действия по корректировке отклонений настроек

|

Отклонение в настройках чувствительности |

|

|

Отклонение ≤ 4 дБ |

Корректировка не требуется или возможна с помощью ПО; можно продолжить контроль |

|

Отклонение > 4 дБ |

Следует проверить всю цепь настроек. Если не будет выявлена неисправность оборудования, то настройки необходимо скорректировать и повторить контроль с места, где правильность настроек была подтверждена |

|

Отклонение в настройках глубиномера |

|

|

Отклонение показаний ≤ 0,5 мм или 2 % от толщины объекта контроля в зависимости оттого, что больше |

Корректировка не требуется; можно продолжить контроль |

|

Отклонение показаний > 0,5 мм или 2 % от толщины объекта контроля в зависимости оттого, что больше |

Настройки необходимо скорректировать и повторить контроль с места, где правильность настроек была подтверждена |

|

Отклонение в настройках датчика пути |

|

|

Отклонение показаний координаты ≤ ± 0,5 % от длины отрезка, на котором выполняется проверка |

Корректировка не требуется; можно продолжить контроль |

|

Отклонение показаний координаты ≥ ± 0,5 % от длины отрезка, на котором выполняется проверка |

Необходимо откалибровать датчик пути и повторить контроль с места, где правильность настроек была подтверждена |

6.5 Анализ результатов контроля

6.5.1 Анализ результатов контроля проводят после проведения контроля.

6.5.2 Параметры несплошностей, подлежащие оценке по результатам УЗКФР, определяются в соответствии с требованиями [4], [5] или КД.

6.5.3 Файлы с данными о проконтролированных сварных соединениях переносят из памяти дефектоскопа на жесткий диск персонального компьютера согласно РЭ дефектоскопа.

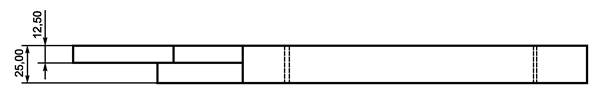

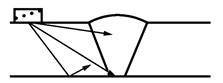

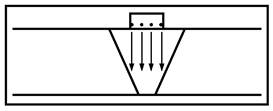

6.5.4 Для анализа полученных данных используют ПО, поставляемое совместно с используемым дефектоскопом либо иным специализированным ПО, позволяющим анализировать A-, B-, C-, D-, S- или E-сканы (рисунок 5) для всех схем прозвучивания.

6.5.5 Анализ полученных данных должен проводиться персоналом, прошедшим подтверждение компетенции согласно ГОСТ Р 50.05.11 и имеющим навык расшифровки результатов контроля дефектоскопами с технологией ФР.

6.5.6 Анализ A-, B-, C-, D-, S- или E- сканов проводится в последовательности:

- оценивают качество собранных данных о проконтролированном СС;

- определяют наличие в проконтролированном СС несплошностей;

- измеряют параметры выявленных несплошностей;

- оценивают качество проконтролированного СС.

Примечание - Е-скан формируется в плоскости S-скан.

Рисунок 5 - Представление информации об ОК оборудования, работающего с технологией ФР

6.5.7 Данные по контролю СС, полученные по результатам УЗКФР, считаются удовлетворительными, если полученные изображения можно оценить однозначно. Этого можно добиться, если при контроле выполняются следующие условия:

- поддерживается стабильный акустический контакт;

- правильно настроена развертка экрана;

- правильно настроена чувствительность контроля;

- сбор данных проведен в полном объеме;

- определены зоны пропуска записи данных.

Решение о качестве полученного изображения и необходимости повторного контроля принимает специалист, прошедший подтверждение компетенции согласно ГОСТ Р 50.05.11 и имеющий навыки расшифровки результатов контроля дефектоскопами с технологией ФР.

6.5.8 Для выявления в проконтролированном СС несплошностей по ультразвуковым изображениям необходимо:

- просмотреть B-, C- и D-сканы (изображения) во всем диапазоне углов ввода;

- зафиксировать все локальные участки ультразвуковых изображений несплошностей СС, амплитуда сигналов которых не менее контрольного уровня, полученного при настройке чувствительности дефектоскопа. Для каждого участка необходимо определить значение угла ввода, для которого сигнал имеет наибольшую амплитуду;

- из всех зафиксированных локальных участков выбрать и не рассматривать далее те участки, появление которых на изображениях обусловлено слишком большим углом технологической проточки, провисанием или вогнутостью корня шва, несоосностью или разнотолщинностью свариваемых элементов (если таковые имеются). Как правило, такие участки располагаются по всему периметру изображения шва и/или характеризуются значительной разницей амплитуд сигналов при прозвучивании шва под разными углами, и/или зафиксированы только с одной стороны СС (при двустороннем доступе). Участки, появление которых на изображениях обусловлено реверберационными шумами в призме, также необходимо выбрать и не рассматривать. Участки изображений, обусловленных реверберациями, определяются по С-изображению;

- все оставшиеся участки изображений оценивать как несплошности.

6.5.9 Определяют координаты и размеры несплошности для кольцевого и осевого направлений, а также по глубине (на B-, C- и D-сканах (изображениях)).

6.5.10 Координаты обнаруженных несплошностей в ОК должны быть определены в СКО.

6.5.11 Для определения координаты начала, протяженности и максимальной высоты несплошностей необходимо:

- на изображении несплошности найти точку с максимальной амплитудой;

- установить значение максимальной амплитуды и вычислить пороговое значение амплитуды для изображения данной несплошности как величину, на 6 дБ меньшую значения максимальной амплитуды;

- переместить по изображению несплошности маркер программы просмотра (горизонтальная или вертикальная линия на экране) изображений в данном направлении в сторону уменьшения значения координаты в такое положение, в котором хотя бы в одной точке маркера амплитуда изображения была не ниже порогового значения для данной несплошности;

- прочитать значение координаты начала несплошности в данном направлении;

- переместить по изображению несплошности маркер программы просмотра изображений в данном направлении в сторону увеличения значения координаты в такое положение, в котором хотя бы в одной точке маркера амплитуда изображения была не ниже порогового значения для данной несплошности;

- прочитать значение координаты окончания несплошности в данном направлении.

6.5.12 Если анализ выполняется по результатам контроля СС с двух сторон, то в качестве координаты начала несплошности принимается наименьшее, а в качестве координаты ее окончания - наибольшее из двух значений, полученных при анализе каждого из наборов первичной информации.

6.5.13 Протяженность несплошности в данном направлении вычисляется как разница значений координат окончания и начала несплошности.

6.5.14 Расстояние между несплошностями оценивается как расстояние между ближайшими границами соседних несплошностей.

6.5.15 Несплошностям, подлежащим фиксации, присваиваются номера.

6.5.16 Примеры получаемых изображений несплошностей и определения их параметров рекомендуется приводить в методиках УЗКФР.

6.6 Оценка допустимости несплошностей

Оценку допустимости выявленных несплошностей осуществляют согласно требованиям [4], [5] или КД.

6.7 Учетная и отчетная документация

6.7.1 Результаты УЗКФР каждого СС должны быть зафиксированы в рабочих журналах и заключениях (протоколах).

6.7.2 Требования к учетной документации (журналам) по неразрушающему контролю изложены в [4] и [5].

6.7.3 Журнал результатов контроля должен иметь сквозную нумерацию страниц, быть сброшюрован и скреплен подписью руководителя службы неразрушающего контроля.

6.7.4 Все исправления и изменения в журнале должны быть заверены подписью руководителя службы неразрушающего контроля с указанием даты их внесения.

6.7.5 В журнал допускается вносить дополнительные данные.

6.7.6 На основании учетной документации должна оформляться отчетная документация в виде заключения (протокола).

6.7.7 В заключениях (протоколах) обязательно должны быть отражены сведения согласно требованиям [4] или [5]. Кроме того, должна быть отражена следующая информация:

- тип и номер ФР и призмы;

- тип и номер сканирующего устройства;

- результаты контроля с описанием выявленных несплошностей и их количество (при наличии несплошности прилагается дефектограмма, распечатанная из файла данных);

- наименование файла данных с информацией о контролируемом шве;

- ФИО и подпись контролера, выполнявшего сбор первичной информации, номер квалификационного удостоверения со сроком его действия;

- ФИО и подпись контролера, выполнявшего анализ первичной информации и оценку качества СС, номер квалификационного удостоверения со сроком его действия.

6.7.8 В заключении (протоколе) допускается вносить дополнительные данные.

6.8 Архивация результатов контроля

6.8.1 Файлы данных с информацией о контролируемых сварных швах и перечень этих файлов должны записываться на носитель электронной информации (жесткий диск, DVD, CD-диск, USB flash-накопитель и т.п.).

6.8.2 Наряду с данными результатов контроля обязательному архивированию подлежат файлы настройки параметров контроля. Файлы настройки должны быть сохранены для каждой отдельной конфигурации параметров контроля.

6.8.3 Перечень файлов следует оформлять в соответствии с формой, принятой в организации, выполнявшей контроль.

6.8.4 Носители информации должны иметь маркировку с указанием:

- наименования ОК и даты проведения контроля;

- наименования организации, выполнившей контроль;

- номера стыков, по которым данные записаны на этот диск;

- номера соответствующих заключений по результатам контроля.

6.8.5 В целях защиты информации от потери в связи с возникновением непредвиденных ситуаций рекомендуется создать резервные копии носителей, которые должны храниться отдельно от первых экземпляров носителей.

6.8.6 Результаты контроля (файлы) подлежат обязательному хранению в течение всего срока эксплуатации объекта контроля.

7 Метрологическое обеспечение

7.1 Метрологическое обеспечение оборудования и средств контроля, применяемых при УЗКФР, должно соответствовать требованиям [10] с учетом [11], ГОСТ Р 50.05.16 и ГОСТ Р 8.596.

7.2 Метрологические требования к измерительным системам, их составным частям и программному обеспечению дефектоскопа должны соответствовать требованиям, установленным в национальных стандартах с учетом особенностей, изложенных в [11].

8 Требования к охране труда

Требования охраны труда при проведении контроля должны соответствовать требованиям ГОСТ Р 55724-2013 (пункт 12) и ГОСТ Р 50.05.02-2018 (пункт 10).

Библиография

|

Федеральные нормы и правила в области использования атомной энергии НП-089-15 «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» |

|

|

Федеральные нормы и правила в области использования атомной энергии НП-010-16 «Правила устройства и эксплуатации локализующих систем безопасности атомных станций» |

|

|

Федеральные нормы и правила в области использования атомной энергии НП-104-18 «Сварка и наплавка оборудования и трубопроводов атомных энергетических установок» |

|

|

Федеральные нормы и правила в области использования атомной энергии НП-105-18 «Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже» |

|

|

Федеральные нормы и правила в области использования атомной энергии НП-084-15 «Правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций» |

|

|

ИСО 18563-1:2014 Контроль неразрушающий. Определение характеристик и верификация ультразвукового оборудования с фазированной антенной решеткой. Часть 1. Приборы (ISO 18563-1:2014 Non-destructive testing - Characterization and verification of ultrasonic phased array system - Part 1: Instruments) |

|

|

ИСО 18563-2:2017 Контроль неразрушающий. Определение характеристик и верификация ультразвукового оборудования с фазированной антенной решеткой. Часть 2. Датчики (ISO 18563-2:2017 Non-destructive testing - Characterization and verification of ultrasonic phased array system - Part 2: Probes) |

|

|

ИСО 19675:2016 Контроль неразрушающий. Ультразвуковой контроль. Технические требования к калибровочному образцу для испытаний с использованием фазированной решетки (ISO 19675:2016 Non-destructive testing. Ultrasonic testing. Specification for a calibration block for phased array testing (PAUT)) |

|

|

ACTM E2491-13 Стандартное руководство по оценке рабочих характеристик ультразвуковых приборов и систем с фазированной решеткой (ASTM Е2491-13 Standard Guide for Evaluating Performance Characteristics of Phased -Array Ultrasonic Testing Instruments and Systems) |

|

|

Федеральный закон от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений» |

|

|

Приказ Госкорпорации «Росатом» от 31 октября 2013 г.№ 1/10-НПА «Об утверждении метрологических требований к измерениям, эталонам единиц величин, стандартным образцам, средствам измерений, их составным частям, программному обеспечению, методикам (методам) измерений, применяемым в области использования атомной энергии» |

Ключевые слова: ультразвуковой контроль, технология фазированных решеток, сварные соединения, порядок проведения