|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 411.1325800.2018 |

ТРУБОПРОВОДЫ МАГИСТРАЛЬНЫЕ

И ПРОМЫСЛОВЫЕ ДЛЯ НЕФТИ И ГАЗА

Испытания перед сдачей построенных объектов

![]()

Москва

Стандартинформ

2019

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Акционерное общество «Всесоюзный научно-исследовательский институт по строительству, эксплуатации трубопроводов и объектов ТЭК - инжиниринговая нефтегазовая компания» (АО ВНИИСТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 4 сентября 2018 г. № 556/пр и введен в действие с 5 марта 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан с учетом требований федеральных законов от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» и от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений».

Настоящий свод правил разработан авторским коллективом АО ВНИИСТ (канд. техн. наук А.О. Иванцов, О.Н. Головкина, Е.А. Фомина, А.Н. Бутовка, А.В. Лахаузова).

СВОД ПРАВИЛ

|

ТРУБОПРОВОДЫ

МАГИСТРАЛЬНЫЕ И ПРОМЫСЛОВЫЕ ДЛЯ НЕФТИ И ГАЗА Main and field pipelines for oil and gas. Test before the delivery of constructed facilities |

Дата введения - 2019-03-05

1 Область применения

Настоящий свод правил распространяется на производство работ по очистке и осушке полости, проведению внутритрубной диагностики, испытанию на прочность и проверке на герметичность при строительстве, реконструкции и капитальном ремонте магистральных и промысловых стальных трубопроводов (далее - трубопроводы1)), проектируемых согласно СП 36.13330 и ГОСТ Р 55990, СП 284.1325800 соответственно, номинальным диаметром до DN 1400 включительно перед сдачей трубопроводов в эксплуатацию.

________

1) Кроме иных форм термина, примененных в тексте свода правил в каждом конкретном случае.

2 Нормативные ссылки

В настоящем своде правил приведены ссылки на следующие нормативные документы:

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 17.5.3.04-83 Охрана природы. Земли. Общие требования к рекультивации земель

ГОСТ 2405-88 Манометры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 25136-82 Соединение трубопроводов. Методы испытания на герметичность

ГОСТ 34068-2017 Система газоснабжения. Добыча газа. Промысловые трубопроводы. Механическая безопасность. Испытания на прочность и проверка на герметичность

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 8.568-2017 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 12.4.026-2015 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие требования и характеристики. Методы испытаний

ГОСТ Р 50829-95 Безопасность радиостанций, радиоэлектронной аппаратуры с использованием приемо-передающей аппаратуры и их составных частей. Общие требования и методы испытаний

ГОСТ Р 55990-2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования

СП 36.13330.2012 «СНиП 2.05.06-85* Магистральные трубопроводы» (с изменением № 1)

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства» (с изменением № 1)

СП 86.13330.2014 «СНиП III-42-80* Магистральные трубопроводы» (с изменениями № 1, 2)

СП 284.1325800.2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия), Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ 34068, а также следующие термины с соответствующими определениями:

3.1

|

арматура запорная: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью. [ГОСТ Р 52720-2007, статья 3.1] |

3.2

|

внутритрубное техническое диагностирование, ВТД: Комплекс работ, обеспечивающий получение информации о дефектах, сварных швах, особенностях трубопровода и их местоположении с использованием внутритрубных инспекционных приборов, в которых реализованы различные виды неразрушающего контроля. [ГОСТ Р 55999-2014, пункт 3.5] |

3.3

|

внутритрубный инспекционный прибор: Устройство, перемещаемое внутри трубопровода потоком перекачиваемого продукта, снабженное средствами контроля и регистрации данных о дефектах и особенностях стенки трубопровода, сварных швов и их местоположении. [ГОСТ Р 54907-2012, пункт 3.5] |

3.4

|

давление рабочее: Наибольшее избыточное давление при нормальном протекании рабочего процесса. Примечание - Под нормальным протеканием рабочего процесса следует понимать условия (давление, температуру), при сочетании которых обеспечивается безопасная работа сосуда (трубопровода). [ГОСТ Р 55990-2014, пункт 3.12] |

3.5 давление испытательное Рисп: Внутреннее давление в трубопроводе при испытаниях для проверки системы на прочность и герметичность.

3.6 давление испытательное заводское Рзав: Гарантированное заводами-изготовителями давление испытания труб, деталей, арматуры и оборудования после их изготовления.

3.7 заполнение азотом: Технологическая операция по заполнению испытанного участка газопровода азотом для предотвращения образования взрывоопасной газовоздушной смеси при заполнении газопровода природным газом и консервации газопровода.

3.8 испытания гидравлические: Испытания трубопровода на прочность и герметичность давлением жидкости в течение определенного времени.

3.9 испытания комбинированные: Испытания трубопроводов с применением двух напорных сред - природного газа и воды или воздуха и воды.

3.10 испытания пневматические: Испытания трубопровода с использованием в качестве напорной среды воздуха (газа).

3.11 очистка полости: Удаление загрязнений (грунт, вода, грат и различные предметы) из полости трубопровода.

3.12 предел текучести σТ, МПа: Напряжение, соответствующее остаточному значению удлинения после снятия нагрузки.

3.13 продувка трубопровода: Способ очистки полости трубопровода с пропуском или без пропуска поршня под давлением воздуха (газа).

3.14 продувка трубопровода с использованием компрессорной станции: Способ очистки полости трубопровода подачей воздуха от компрессорной станции непосредственно в очищаемый участок трубопровода.

3.15 промывка трубопровода: Способ очистки полости трубопровода с пропуском или без пропуска поршня для удаления загрязнений потоком воды.

3.16 удаление воды: Освобождение полости трубопровода от воды после проведения гидравлических испытаний, в том числе пропуском поршня под давлением воздуха (газа).

4 Обозначение и сокращения

В настоящем своде правил применены следующие обозначения и сокращения:

DN - номинальный диаметр;

ВИП - внутритрубный инспекционный прибор;

ВТД - внутритрубное техническое диагностирование;

КД - калибровочный диск/пластина;

КПП - камера пуска-приема;

ПДК - предельно допустимая концентрация;

СМР - строительно-монтажные работы;

УЗА - узел запорной арматуры;

Рраб - давление рабочее (нормативное).

5 Общие положения

5.1 Трубопроводы должны подвергаться очистке полости, испытаниям на прочность и проверке на герметичность перед пуском в эксплуатацию после полной готовности участка или всего трубопровода (полной засыпки, обвалования или крепления на опорах, установки арматуры и приборов, катодных выводов, представления исполнительной документации на испытуемый объект).

5.2 Способы, параметры и схемы проведения очистки полости и испытаний трубопроводов устанавливаются в проектной и рабочей документации, рабочих инструкциях на очистку полости и испытания, программе проведения испытаний.

Инструкции разрабатывает строительно-монтажная организация и согласовывает с застройщиком (техническим заказчиком) и проектной организацией.

Очистка полости и испытания промысловых нефтепроводов и нефтегазопроводов нефтяных промыслов диаметром менее 350 мм и с рабочим давлением менее 2,0 МПа должны выполняться по типовой инструкции, разрабатываемой застройщиком (техническим заказчиком) и строительно-монтажной организацией для конкретного промысла.

5.3 Проведение испытаний трубопровода (участка трубопровода) на прочность и проверка на герметичность перед сдачей в эксплуатацию должны включать следующие работы:

- защиту полости трубопровода от загрязнений на всех этапах строительства трубопровода;

- предварительную очистку полости трубопровода в процессе сварочно-монтажных работ;

- предварительные испытания крановых узлов и УЗА (до их монтажа в нитку);

- очистку внутренней полости трубопровода с контролем его проходного сечения;

- внутритрубную диагностику трубопроводов в случае, если это предусмотрено проектом;

- заполнение трубопровода водой, непосредственное проведение испытаний и получение результатов проверки;

- вытеснение воды воздухом после опорожнения трубопровода;

- осушку полости трубопровода;

- заполнение азотом полости трубопровода в случае, если это предусмотрено проектом.

5.4 Способы проведения испытаний при отрицательных температурах должны быть обоснованы с учетом конкретных климатических условий по объекту.

5.5 Основные требования по защите полости труб, очистке и осушке внутренней полости трубопровода (участка), предварительным испытаниям запорных узлов, испытаниям трубопроводов на прочность и проверке на герметичность, контролю проходного сечения после завершения СМР должны соответствовать: для магистральных трубопроводов - СП 86.13330.2014 (раздел 19), для промысловых трубопроводов - СП 284.1325800.2016 (раздел 24), ГОСТ Р 55990-2014 (раздел 13) и ГОСТ 34068.

5.6 Перед началом работ по очистке и испытаниям трубопроводов должны быть определены и обозначены предупредительными знаками в соответствии с ГОСТ Р 12.4.026 опасные зоны, в которых запрещено находиться людям во время указанных работ [6].

5.7 Проведение измерений параметров при производстве комплекса работ по испытаниям трубопроводов (участков) должно соответствовать [2] и ГОСТ Р 8.563.

5.8 Средства измерений и оборудование для испытаний должны соответствовать ГОСТ Р 8.568.

5.9 При проведении испытаний на прочность для измерения давления применяют поверенные, опломбированные, снабженные паспортами манометры класса точности не ниже 1,0 (при проверке на герметичность - не ниже 0,4) с верхним пределом шкалы давления, равным 4/3Рисп (при проверке на герметичность - Рраб). Применяемые манометры должны соответствовать требованиям ГОСТ 2405.

5.10 Наблюдение за манометрами следует осуществлять с помощью оптических приборов или по дистанционным вторичным приборам, подключенным к манометрам на трубопроводе, находясь за пределами опасной зоны.

6 Очистка полости трубопровода

6.1 Основные требования и способы очистки

6.1.1 Чистота полости трубопроводов должна обеспечиваться на всех этапах работы с трубой: при транспортировании, погрузке, разгрузке и раскладке секций по трассе, сварке секций в нитку и укладке.

6.1.2 Для предупреждения загрязнения полости трубопроводов в процессе строительства строительно-монтажные организации должны принимать меры, исключающие попадание внутрь трубопровода воды, снега, грунта и посторонних предметов. Не допускаются разгрузка труб на неподготовленные площадки, волочение их по земле и т.д.

6.1.3 Лицо, осуществляющее строительство, должно обеспечивать наличие заглушек на торцах труб на всех этапах работ до монтажа трубопровода в плеть. Конструкцией заглушек должна быть обеспечена защита полости труб от попадания влаги и загрязнений и возможность проведения всех такелажных операций, не снимая их с торца трубы и не нарушая их конструкцию. Снятие заглушек допускается только для проведения входного контроля с последующей установкой на место и непосредственно перед монтажом трубопровода.

Смонтированные участки трубопровода должны быть заглушены до ликвидации технологических разрывов трубопровода.

6.1.4 Закачивание воды в трубопровод для промывки и испытаний следует осуществлять через фильтры, исключающие попадание в полость трубопровода загрязнений.

6.1.5 Очистка полости трубопровода должна проводиться в два этапа:

- предварительная очистка (протягивание очистного устройства в процессе выполнения сварочно-монтажных работ);

- продувка сжатым воздухом, промывка, удаление загрязнений потоком жидкости.

Очистка полости выполняется с пропуском или без пропуска поршня.

Промывку и продувку с пропуском очистных или разделительных устройств следует выполнять на трубопроводах диаметром 219 мм и более.

Промывку и продувку без пропуска очистных или разделительных устройств допускается производить:

- на трубопроводах диаметром менее 219 мм;

- при длине очищаемого участка менее одного километра.

На трубопроводах любого диаметра при наличии гнутых отводов радиусом менее пяти диаметров или неравнопроходной трубопроводной арматуры промывку (продувку) выполняют без применения очистных или разделительных поршней.

Для предварительной очистки полости трубопровода с внутренним покрытием и защитой внутреннего сварочного шва втулками на стадии производства сварочно-монтажных работ через каждую трубу (секцию) протягивают очистное устройство, оснащенное гибкой манжетой. На стадии, предшествующей испытаниям, выполняют промывку или продувку полости всего смонтированного (уложенного и засыпанного) участка при диаметре трубопровода 219 мм и более с применением эластичных очистных поршней, при диметре менее 219 мм - без применения очистных поршней.

6.1.6 Очистку полости от загрязнений (удаление их потоком жидкости) следует проводить пропуском поршней-разделителей после предварительного заполнения трубопровода водой в объеме 10 - 15 % от объема полости очищаемого участка.

6.1.7 При промывке, вытеснении загрязнений потоком воды (жидкости) и удалении из трубопровода воды (жидкости), а также при продувке трубопровода с полнопроходной запорной арматурой разрешается пропуск очистных и разделительных устройств (в том числе поролоновых поршней) через линейную арматуру.

Перед пропуском следует убедиться в полном открытии линейной арматуры (по указателям поворота затвора, положению конечных выключателей и т.д.).

Продувка трубопроводов с пуском поршня через неполнопроходную линейную арматуру запрещается.

6.1.8 Очистку полости на подводных переходах трубопроводов диаметром 219 мм и более следует производить:

- промывкой с пропуском поршня в процессе заполнения водой для проведения первого этапа гидравлического испытания;

- продувкой с пропуском поршня или протягиванием очистного устройства перед проведением первого этапа пневматического испытания.

6.1.9 Очистку полости на подводных переходах трубопроводов диаметром менее 219 мм следует производить протягиванием, промывкой или продувкой без пропуска очистных устройств перед проведением первого этапа испытания.

6.1.10 Очистку полости на подводных переходах, сооружаемых в общем потоке строительства трубопроводов, следует производить по единой технологии одновременно со всем трубопроводом.

6.1.11 Степень механического удаления воды при ее вытеснении следует проверять пропуском по трубопроводу контрольных поролоновых поршней (одного или нескольких) до тех пор, пока поршень не выйдет сухим (без жидкости), или измерением влажности воздуха или газа, выходящего из трубопровода после вытеснения воды.

6.1.12 Если в процессе промывки или продувки очистное или разделительное устройство застряло в трубопроводе, то его необходимо извлечь из трубопровода, устранить причину застревания, а участок трубопровода подвергнуть повторной промывке или продувке.

6.1.13 Основными способами очистки полости следует считать протягивание, продувку с пропуском поршня или вытеснение загрязнений в скоростном потоке жидкости, удаляемой после гидравлических испытаний.

6.2 Протягивание очистного устройства

6.2.1 Очистку полости протягиванием очистного устройства следует выполнять непосредственно в технологическом потоке сварочно-монтажных работ, в процессе сборки и сварки отдельных труб или секций в нитку трубопровода с помощью штанги трубоукладчика (трактора).

6.2.2 Надземные трубопроводы с п-образными компенсаторами, исключающими продувку или промывку с пропуском поршней, очищают протягиванием очистного устройства в процессе сборки и сварки труб в нитку, полость компенсатора перед монтажом продувают воздухом.

6.2.3 При сборке секций трубопровода с помощью внутреннего центратора очистное устройство монтируется впереди на центраторе.

При этом следует проводить предварительную очистку первой трубы при сборке плети.

6.2.4 При монтаже трубопроводов, монтируемых с помощью наружного центратора, в качестве очистного устройства при протягивании следует использовать специальные приспособления, оборудованные очистными щетками или скребками, а также очистные поршни, применяемые для продувки трубопроводов.

6.2.5 Принципиальная схема предварительной очистки полости трубопровода приведена на рисунке А.1 приложения А.

6.3 Продувка трубопровода с пропуском поршня

6.3.1 При продувке трубопровода следует применять сжатый воздух (газ) из ресивера, от высокопроизводительных компрессорных установок, из действующего газопровода.

Также можно применять инертные газы (гелий, аргон), подводимые к трубопроводам от газовых установок промышленных предприятий.

6.3.2 Ресивер, ограниченный с обеих сторон заглушками или запорной арматурой, должен располагаться на участке, прилегающем к строящемуся трубопроводу.

Заполнение ресивера следует производить одной или группой передвижных компрессорных установок. Нагнетательные трубопроводы каждой компрессорной установки должны быть подключены к коллектору.

6.3.3 При продувке трубопровода узел подключения от источника воздуха должен располагаться в середине продуваемого участка для разделения его на два плеча, попеременно являющихся ресивером и продувочным плечом.

6.3.4 Природный газ для продувки следует подавать от заполненного газом действующего газопровода, пересекающего или проходящего вблизи строящегося трубопровода.

6.3.5 При продувке трубопровода путем отбора природного газа из действующего газопровода рабочее давление действующего газопровода не должно превышать давление испытаний строящегося трубопровода, в противном случае в линии отбора газа следует устанавливать предохранительный клапан.

6.3.6 При отборе газа из действующих газопроводов и скважин должны быть предусмотрены специальные мероприятия для обеспечения их бесперебойной эксплуатации в период продувки строящихся участков:

- разработаны схемы подключения временного шлейфа;

- определены объем и давление газа для продувки;

- установлено время отбора газа;

- установлена схема связи.

Указанные мероприятия должны быть согласованы с эксплуатирующими организациями и отражены в рабочей инструкции.

6.3.7 При продувке трубопроводов газом из них предварительно должен быть вытеснен воздух.

Инертный газ (как правило, азот) для вытеснения воздуха следует подавать до достижения давления в трубе не более 0,2 МПа. Вытеснение воздуха считается законченным, когда содержание кислорода в газе, выходящем из трубопровода, составляет не более 2 %.

6.3.8 Продувка трубопровода пропуском поршня в зависимости от скорости потока газа производится в следующих режимах:

- с механическим перемещением загрязнений перед поршнем;

- перемещением загрязнений в скоростном потоке газа перед поршнем;

- перетоком газа через пропускное устройство движущегося поршня.

6.3.9 Скорость продувки при перемещении очистных поршней должна соответствовать паспортным данным на изделие, при надземной прокладке трубопровода - не более 2 м/с.

6.3.10 Продувка с механическим перемещением загрязнений перед очистным поршнем применяется при производстве работ в нормальных условиях или при повторной очистке при повышенных требованиях к чистоте полости для трубопроводов диаметром 219 мм и более.

6.3.11 Продувка перемещением загрязнений в скоростном потоке воздуха (газа) перед поршнем применяется для трубопроводов диаметром 219 мм и более при сложных условиях производства работ. При очистке скорость передвижения очистного поршня составляет 0,83 - 2,78 м/с (3 - 10 км/ч).

6.3.12 Продувка с перетоком газа через пропускное устройство применяется при продувке сильно загрязненных участков, участков большой протяженности, а также для трубопроводов диаметром от DN 200 до DN 700. При этом применяется очистной поршень с перепускным устройством.

6.3.13 Продувка с пропуском очистного устройства считается законченной, если поршень прошел через весь продуваемый участок, вышел из трубопровода неразрушенным и не вынес впереди себя воду и загрязнения.

При выходе струи загрязненного воздуха, газа после выхода очистного устройства из трубопровода следует провести повторную продувку участка.

При выходе воды из продувочного патрубка дополнительно следует пропустить поршень-разделитель.

На магистральных трубопроводах допускается трехкратная продувка с пропуском очистных устройств.

6.3.14 Перед пневматическими испытаниями следует производить очистку полости трубопровода от воды (жидкости) с помощью поршня-разделителя под давлением воздуха (газа).

6.3.15 Надземные, монтируемые на опорах трубопроводы следует продувать с пропуском очистных устройств облегченной конструкции, масса и скорость перемещения которых не вызовут разрушения трубопровода или опор. При необходимости на опорах согласно проекту производства работ должны быть предусмотрены ограничители перемещений, предотвращающие падение трубопроводов в процессе продувки.

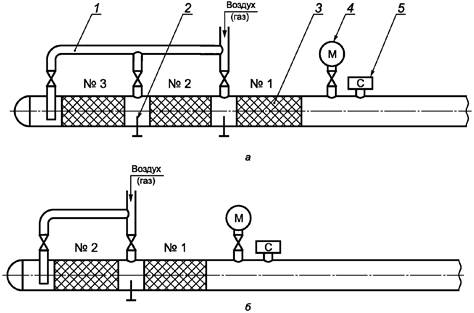

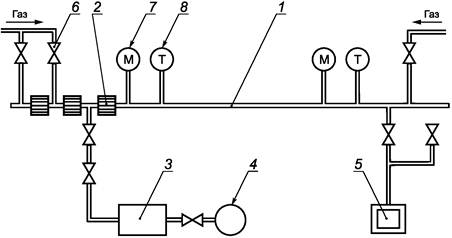

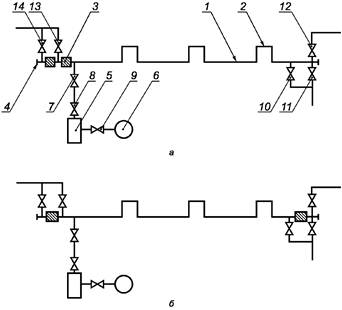

6.3.16 Принципиальные схемы продувки трубопровода с пропуском поршня под давлением воздуха (газа) из ресивера, подключения для отбора природного газа из действующих газопроводов и продувки промыслового трубопровода под давлением воздуха (газа) приведены на рисунках А.2 - А.4 приложения А.

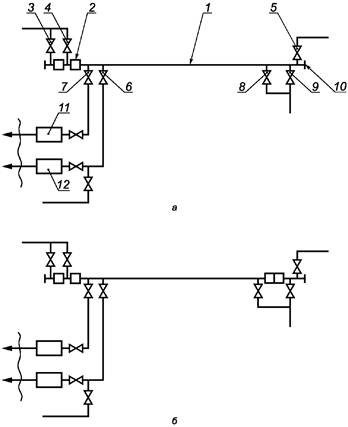

Принципиальные схемы КПП при продувке, промывке трубопровода и удалении воды после испытаний приведены на рисунках А.5 - А.7 приложения А.

6.4 Продувка трубопровода без пропуска поршня

6.4.1 Продувка трубопровода без пропуска очистных устройств осуществляется выносом загрязнений в скоростном потоке воздуха (газа).

6.4.2 Для продувки трубопровода без пропуска поршня давление воздуха (газа) в ресивере следует определять при соотношении объемов ресивера и продуваемого участка 2:1 и диаметре перепускной линии, равном 0,3 диаметра продувочного трубопровода в соответствии с 19.3.6 СП 86.13330.2014.

6.4.3 Максимальная протяженность участка трубопровода, продуваемого без пропуска поршней, должна быть не более 5 км.

6.4.4 Продувка без пропуска очистного устройства закончена, если из продувочного патрубка выходит струя незагрязненного воздуха (газа).

6.5 Продувка трубопровода с применением компрессорных установок

6.5.1 Суммарная производительность компрессорных установок должна быть достаточной для создания оптимальной скорости движения поршня.

6.5.2 Продувку трубопроводов с применением компрессорных установок следует производить следующими методами:

- скоростным потоком воздуха непосредственно от компрессорной установки (без применения ресивера и без пропуска очистного устройства);

- с пропуском очистного устройства под давлением воздуха непосредственно от компрессорной установки (без применения ресивера);

- с пропуском очистного устройства под давлением воздуха из ресивера, заполненного от компрессорной установки;

- комбинированного режима (для сильно загрязненных участков), предусматривающего предварительную продувку полости трубопровода скоростным потоком воздуха и последующую продувку с пропуском очистного устройства без применения ресивера на обоих этапах;

- комбинированного режима - продувка полости трубопровода скоростным потоком воздуха непосредственно от компрессорной установки и при необходимости подача воздуха из ресивера.

6.5.3 Расчет параметров продувки с пропуском поршня под давлением воздуха, поступающего от компрессорных установок, должен основываться на:

- оценке давления, требуемого для движения поршня по трубопроводу, с учетом продольного профиля трассы, характера загрязнений в трубопроводе, типа и технических характеристик применяемых поршней;

- определении усилия, необходимого для перемещения поршня по всему трубопроводу (участку);

- определении суммарной производительности компрессорных установок для обеспечения оптимальной скорости движения поршня по трубопроводу;

- определении числа компрессорных установок для обеспечения эффективной очистки полости - для удаления воды из трубопровода.

6.5.4 Принципиальные схемы продувки трубопровода с применением компрессорной установки без использования ресивера и запорной арматуры и с использованием ресивера приведены на рисунках А.8 и А.9 приложения А.

6.6 Промывка трубопровода с пропуском поршня

6.6.1 Промывка трубопровода с пропуском поршня должна осуществляться для трубопроводов, испытание которых в проектной документации предусмотрено гидравлическим способом.

Пропуск очистного или разделительного поршня осуществляется под давлением жидкости, закачиваемой для гидравлического испытания.

В случае наличия на участке вантузов для выпуска воздуха допускается выполнять заполнение участка трубопровода жидкостью перед гидравлическими испытаниями без пропуска поршня.

6.6.2 Принципиальная схема промывки трубопровода с пропуском очистного или разделительного поршня приведена на рисунке А.10 приложения А.

6.6.3 В начале промываемого участка устанавливается камера пуска с запасованными очистными или разделительными поршнями и подводящим шлейфом от наполнительных агрегатов, в конце - камера приема поршней и сбора загрязнений.

Перед очистным или разделительным поршнем заливается вода в объеме 10 - 15 % объема полости трубопровода.

6.6.4 Скорость перемещения поршня по трубопроводу с учетом конструкции поршня должна быть не менее 0,2 м/с.

6.6.5 Протяженность участков, промываемых с пропуском очистных или разделительных поршней, должна устанавливаться с учетом расположения по трассе источников воды, рельефа местности и напора, развиваемого насосным оборудованием, а также технической характеристики очистного поршня (предельной длины его пробега).

6.6.6 Для обеспечения оптимальной скорости перемещения поршня (потока воды) в условиях сложного рельефа целесообразно применять насосные станции. При этом предельная протяженность участков промывки должна соответствовать расстояниям между компрессорными или насосными нефтеперекачивающими станциями.

Тип, число и схемы соединения наполнительных агрегатов следует выбирать с учетом характеристики насосных станций, обеспечиваемого ими напора, перепада высот по трассе трубопровода.

6.6.7 Промывка считается законченной, когда разделительный поршень приходит в камеру приема неразрушенным.

6.7 Промывка трубопровода без пропуска поршня

6.7.1 Очистка полости трубопровода промывкой без пропуска поршня осуществляется выносом загрязнений в скоростном потоке воды (жидкости).

Качество и параметры промывки трубопровода без пропуска поршня определяются давлением нагнетания, производительностью и числом наполнительных агрегатов.

6.7.2 Скорость потока воды должна быть равна скорости выноса загрязнений, поддерживаться на всем протяжении очищаемого участка в течение времени перемещения загрязнений от начала до конца участка и составлять не менее 1,5 м/с.

Протяженность участков трубопроводов диаметром более 219 мм, промываемых без пропуска поршня, должна определяться с учетом гидравлических потерь напора в трубопроводе и напора насосного оборудования.

Скорость потока воды должна определяться в зависимости от диаметра трубопровода и производительности.

6.7.3 Промывка без пропуска поршня считается законченной, когда из сливного патрубка выходит струя незагрязненной жидкости.

6.7.4 Принципиальная схема промывки без пропуска поршня приведена на рисунке А.11 приложения А.

7 Контроль проходного сечения трубопровода

7.1 Проходное сечение следует проверять после очистки полости трубопровода аналогично пропуску очистных поршней при продувке и промывке.

7.2 Контроль проходного сечения (калибровка) должен осуществляться пропуском внутритрубного инспекционного устройства (поршня-калибра, оборудованного калибровочным диском) для выявления наличия недопустимых сужений (меньше диаметра калибровочного диска). Поршни с калибровочными дисками оборудуют устройствами обнаружения и отслеживания. Минимальное проходное сечение трубопровода должно обеспечивать беспрепятственный проход внутритрубного инспекционного прибора.

7.3 Контроль проходного сечения должен осуществляться на основании инструкции на калибровку или раздела инструкции на проведение комплексного процесса очистки полости и испытаний при строительстве, реконструкции или ремонте трубопровода.

7.4 При пропуске внутритрубного устройства не допускаются резкие колебания скорости движения, что должно достигаться регулированием режима пропуска поршня в зависимости от профиля трассы.

7.5 Конструктивные требования к поршню-калибру должны определяться конкретными условиями пропуска на обследуемом участке. Подбор поршня-калибра должен осуществляться с учетом допуска (не менее 5 %) на овальность соединительных деталей. Отношение длины поршня-калибра (расстояние между опорными манжетами) к внутреннему диаметру трубопровода следует выбирать в интервале от 1,1 до 1,35.

7.6 При застревании внутритрубного устройства в трубопроводе или наличии недопустимых повреждений калибровочного диска должны быть выполнены ремонт дефектного участка и повторный пропуск поршня-калибра.

7.7 Калибровка трубопровода считается законченной, если КД не поврежден или анализ полученных повреждений не свидетельствует о контакте с дефектами геометрии трубы контролируемого сечения.

7.8 По результатам контроля проходного сечения должен быть составлен акт осмотра КД для проведения последующей дефектоскопии стенок трубопровода.

7.9 На трубопроводах диаметром менее 219 мм и на участках трубопроводов любого диаметра при наличии крутоизогнутых вставок радиусом менее 5 DN трубы контроль проходного сечения допускается не проводить.

7.10 На заключительных этапах гидравлических и пневматических испытаний участка трубопровода после пропуска поршня с калибровочным диском пропускают в потоке воды (при гидравлических испытаниях) или под давлением сжатого воздуха (при пневматических испытаниях) внутритрубный инспекционный прибор контроля геометрии труб для определения местоположения дефектов типа вмятин, гофров, овальностей (профилеметрия). В случае обнаружения дефектов геометрии труб, размеры которых не позволяют пропустить внутритрубный инспекционный прибор, дефекты устраняют. Затем пропускают по участку трубопровода в потоке воды внутритрубный инспекционный прибор для выявления металлургических (пленов. закатов, трещин и т.д.), строительно-монтажных дефектов (вмятин, задир и т.д.) и дефектов сварных соединений. Недопустимые дефекты, выявленные по результатам внутритрубной дефектоскопии, должны быть устранены.

7.11 Необходимость проведения пропуска внутритрубного инспекционного прибора для профилеметрии и дефектоскопии должна определяться в проектной документации.

8 Испытания на прочность и проверка на герметичность

8.1 Основные требования и методы испытаний

8.1.1 Испытания трубопроводов (участков) на прочность и проверка на герметичность должны проводиться гидравлическим, пневматическим или комбинированным методом.

8.1.2 Выбор метода испытаний должен определяться следующими факторами:

- назначением трубопровода;

- природно-климатическими условиями (включая температуру грунта на уровне заложения трубопровода) и рельефом (резкопересеченная местность, перепады высот) трассы;

- протяженностью и конструктивными особенностями испытуемых участков трубопровода;

- наличием источников испытательной среды.

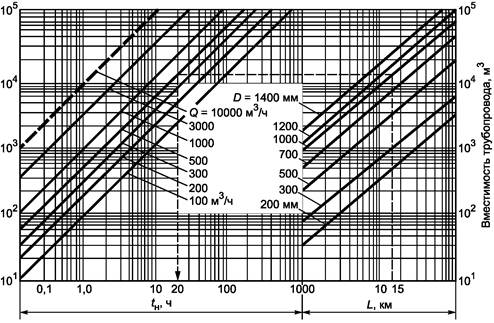

8.1.3 Примеры расчетов (времени наполнения трубопровода, выбор типа и числа наполнительных агрегатов и компрессорных установок) приведены в приложении Б.

Порядок проведения испытаний и применяемые технические средства по очистке полости и испытаниям трубопроводов (участков) при гидравлическом и пневматическом методах испытаний приведены в таблицах В.1 и В.2 приложения В.

8.1.4 Места забора и слива воды должны быть согласованы с заинтересованными организациями.

8.1.5 Этапы и параметры испытаний на прочность и проверки на герметичность магистральных трубопроводов регламентируются СП 86.13330.2014 (раздел 19), промысловых трубопроводов - СП 284.1325800.2016 (раздел 24), ГОСТ Р 55990-2014 (раздел 13), ГОСТ 34068-2017 (раздел 6).

8.1.6 При проведении испытаний трубопровода на прочность максимальное давление не должно превышать значения, при котором достигается минимальный предел текучести металла труб, а также значения Рзав. В случае испытания трубопровода методом стресс-теста максимальное давление - это давление, при котором возникают напряжения, равные или превышающие минимальный предел текучести металла труб.

8.1.7 Протяженность испытуемых участков следует определять с учетом допустимой разницы высотных отметок продольного профиля и расположения по трассе линейной арматуры.

Протяженность участков, испытуемых гидравлическим и комбинированным методами, должна определяться с учетом гидростатического давления.

8.1.8 Проверку на герметичность трубопровода (участка) следует производить после испытания на прочность и снижения Рисп до Рраб в течение времени, необходимого для осмотра трассы (но не менее 12 ч).

При испытании на герметичность следует проводить визуальный осмотр сварных соединений на отсутствие течей, отпотевания и дефектов сварного шва.

8.1.9 Перед испытанием и удалением воды из трубопровода (участка) после испытаний должны быть определены и обозначены на местности знаками безопасности зоны, опасные для нахождения персонала и техники.

8.1.10 Для обнаружения мест утечек при испытаниях трубопроводов воздухом или газом без запаха он может быть предварительно одорирован при соответствующем обосновании. Рекомендуемая норма одоризации этилмеркаптаном - 50 - 80 г на 1000 м3 воздуха (газа).

8.1.11 Трубопровод считается выдержавшим испытания на прочность и проверку на герметичность, если за время испытаний трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление остается неизменным, утечки не обнаружены.

При пневматических испытаниях трубопровода на прочность допустимое снижение давления должно определяться расчетом в соответствии с температурными колебаниями.

8.1.12 При разрыве или обнаружении утечек визуально, по звуку, запаху или с помощью приборов участок трубопровода подлежит ремонту и повторным испытаниям на прочность и проверке на герметичность.

8.1.13 В процессе гидравлических испытаний трубопровода, особенно в условиях низких температур окружающей среды, должен проводиться постоянный контроль температуры используемой воды.

Проведение гидравлических испытаний промыслового трубопровода с применением воды допускается только при положительных температурах окружающего воздуха.

8.1.14 При многониточной прокладке промысловых трубопроводов допускаются их одновременные испытания гидравлическим или пневматическим методом.

8.1.15 Предварительные испытания запорных узлов должны выполняться в соответствии с СП 86.13330.

8.1.16 Трубопровод (участки), не введенный в эксплуатацию после испытаний и проверки на герметичность более 24 мес, подлежит повторным испытаниям на прочность и проверке на герметичность.

8.1.17 В течение указанных 24 мес допускается не испытывать повторно указанные участки трубопроводов перед их вводом в эксплуатацию при условии выполнения 9.1.9 и 9.1.12, а также осуществления мониторинга и поддержания необходимого давления и влагосодержания в полости трубопровода.

8.1.18 Если трубопровод не планируется вводить в эксплуатацию более 24 мес, то после завершения испытаний необходимо произвести консервацию трубопровода.

8.2 Гидравлические испытания

8.2.1 Комплекс работ по гидравлическим испытаниям трубопровода перед сдачей в эксплуатацию должен включать:

- подготовку к испытаниям;

- заполнение трубопровода (участка) водой;

- подъем давления до испытательного значения;

- испытание на прочность;

- сброс давления до проектного рабочего значения;

- проверку на герметичность;

- сброс давления до 0,1 - 0,2 МПа;

- удаление воды.

8.2.2 Подготовка к испытаниям трубопровода (участка) должна включать:

- монтаж заглушек (силовых эллиптических, сферических) на концах испытуемого участка;

- подсоединение к трубопроводу обвязочных трубопроводов, наполнительных и опрессовочных агрегатов и шлейфа, испытание их под давлением 1,25Рисп в течение 6 ч;

- монтаж узлов пуска и приема поршней;

- установку контрольно-измерительных приборов.

8.2.3 Заполнение трубопровода водой следует совмещать с очисткой полости путем промывки и удаления воздуха из полости.

Заполнение трубопровода водой с пропуском поршня производится при открытых воздухоспускных кранах и линейной арматуре.

Критерий полноты удаления воздуха из трубопровода при заполнении водой - появление непрерывной струи воды, выходящей из вантузов, устанавливаемых по трассе трубопровода для эксплуатации, водопропускных кранов и на временных КПП.

8.2.4 В качестве источников воды для гидравлического испытания следует использовать естественные или искусственные водоемы (реки, озера, водохранилища, каналы и т.п.), пересекаемые или расположенные вблизи испытуемого трубопровода (участка).

8.2.5 В проектной (рабочей) документации для проведения гидравлических испытаний определяется использование воды или жидкости с пониженной температурой замерзания.

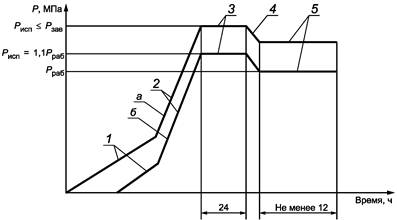

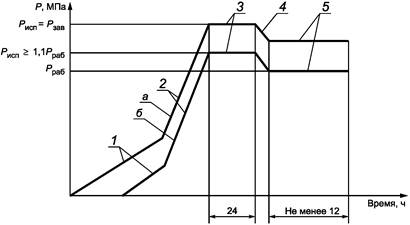

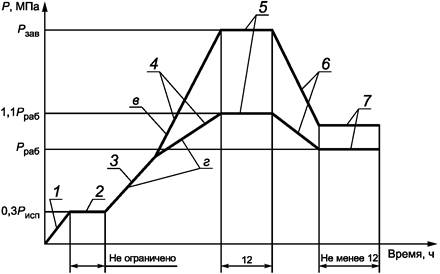

8.2.6 Графики изменения давления в газопроводе, нефтепроводе и продуктопроводе при гидравлических испытаниях приведены на рисунках В.1 и В.2 приложения В.

8.2.7 Подъем давления до Рисп производится сначала с помощью наполнительных, а затем опрессовочных агрегатов. Скорость подъема давления должна быть не более 0,1 МПа в минуту.

8.2.8 Для удаления воды после гидравлических испытаний следует последовательно применять два поршня: основной и контрольный. Основной - для удаления основного объема воды из полости трубопровода, контрольный - для окончательного удаления.

Удаление воды после испытаний в обязательном порядке предусматривается только для газопроводов.

8.2.9 На трубопроводах диаметром до 219 мм и при наличии крутоизогнутых вставок радиусом менее пяти диаметров трубопровода удаление воды следует производить непосредственно воздухом или природным газом от скважины или из ресивера на открытый конец испытанного участка.

8.2.10 Удаление воды считается законченным без пропуска поршней-разделителей, когда из трубопроводов выходит чистая струя воздуха или газа.

8.2.11 Скорость перемещения поршня-разделителя при удалении воды должна составлять не менее 1,5 м/с.

8.2.12 Результаты удаления воды следует считать удовлетворительными, если впереди контрольного поршня-разделителя нет воды и он вышел неразрушенным. В противном случае необходимо дополнительно пропустить контрольный поршень-разделитель.

8.2.13 Для сокращения сроков сдачи трубопровода в эксплуатацию допускается проведение комплексных гидравлических испытаний, совмещающих очистку полости от загрязнений потоком жидкости и удаление воды после гидравлических испытаний под давлением воздуха (газа).

8.3 Испытания трубопровода с применением метода стресс-теста

8.3.1 Необходимость проведения гидравлических испытаний участков трубопроводов повышенным давлением (методом стресс-теста) должна определяться застройщиком (техническим заказчиком) на стадии проектирования.

Гидравлические испытания методом стресс-теста должны проводиться по согласованию с организацией, эксплуатирующей трубопровод.

8.3.2 При гидравлических испытаниях методом стресс-теста должны выполняться следующие технические и технологические требования:

- использование высокоточных приборов для измерения расхода закачиваемой в трубопровод воды и давления в нем, измерение температуры;

- ограничение перепада высот в пределах испытуемого участка;

- разделение трубопровода на более короткие испытательные участки;

- использование опрессовочных агрегатов более высокой производительности;

- повышенные требования к чистоте воды, закачиваемой в трубопровод опрессовочным агрегатом.

8.3.3 При испытаниях трубопровода на прочность и проверке на герметичность должна проводиться непрерывная регистрация значений расхода, давления и температуры воды и их обработка в режиме реального времени.

8.3.4 Основные параметры и режимы гидравлических испытаний, особенности контроля процесса испытания повышенным давлением (методом стресс-теста) приведены в [10].

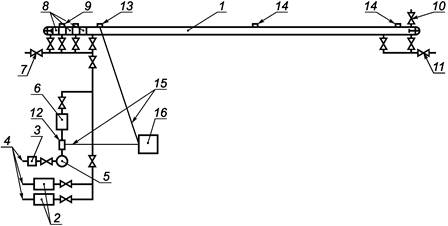

8.3.5 Принципиальная схема испытаний участка трубопровода с применением метода стресс-теста приведена на рисунке В.3 приложения В.

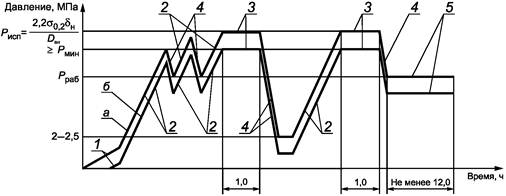

8.3.6 Испытания трубопровода должны выполняться в соответствии с графиком изменения давления в трубопроводе, приведенным на рисунке В.4 приложения В.

8.3.7 При испытаниях на прочность строящихся трубопроводов следует выполнять два полных цикла нагружения трубопровода.

Время выдержки трубопровода под давлением на каждом цикле должно составлять 1 ч.

8.3.8 Проверку участков трубопроводов на герметичность следует проводить в нижней точке трассы давлением, равным максимальному Рраб, в течение времени, необходимого для осмотра трассы и выявления утечек (не менее 12 ч).

8.3.9 Трубопровод считается выдержавшим испытание на прочность, если в течение времени выдержки под Рисп не произошло его разрушение. Если в процессе подъема давления или выдержки под давлением произошло разрушение трубопровода, то следует заменить разрушенный участок и повторить испытание.

После устранения разрыва трубопровода следует удалить воздух, попавший в полость, путем пропуска поршня под напором воды.

8.3.10 В случае обнаружения утечки при проверке трубопровода на герметичность ее следует устранить и повторить проверку.

8.4 Пневматические испытания

8.4.1 Пневматические испытания трубопроводов должны проводиться воздухом, инертным или природным газом, пневматические испытания трубопроводов, ранее транспортировавших углеводородные взрывоопасные среды, - инертным газом. Пневматические испытания вновь построенных трубопроводов с Рраб более 11,8 МПа не разрешаются.

8.4.2 При испытаниях трубопровода природным газом должны быть приняты меры, обеспечивающие безопасность работ, связанных с его применением.

8.4.3 В зависимости от объема полости испытуемого трубопровода (участка) и значения Рисп компрессорные установки следует использовать по одной или объединенными в группы.

8.4.4 Природный газ для испытаний следует подавать от заполненного газом действующего газопровода, пересекающего или проходящего вблизи строящегося трубопровода, для промыслового трубопровода - от скважины через сепараторы осушки газа.

8.4.5 Пневматические испытания трубопровода и проверка на герметичность должны выполняться после:

- полного окончания СМР;

- обеспечения требований безопасности [6].

8.4.6 Принципиальная схема пневматических испытаний трубопровода должна включать:

- заполнение начального участка трубопровода с подъемом давления до Рисп;

- перепуск воздуха (газа) из одного участка трубопровода в другой;

- подъем давления во втором участке до Рисп с помощью компрессорных установок для перекачивания воздуха (газа) из испытанного участка в подлежащий испытаниям, между участками располагается перемычка с краном;

- стабилизацию и измерение необходимых параметров напорной среды в трубопроводе;

- опорожнение испытанного участка.

8.4.7 При заполнении трубопровода воздухом (газом) до испытательного давления Рисп следует предусматривать многократный перепуск и перекачивание напорной среды по участкам трубопровода.

Перепуск и перекачивание воздуха (газа) следует осуществлять с целью рационального использования накопленной в трубопроводе энергии с учетом числа, диаметра и суммарного объема участков, времени заполнения их воздухом (газом) до Рисп, параметров и технологии заполнения.

8.4.8 При заполнении трубопровода воздухом (газом) осмотр трассы следует производить при давлении в трубопроводе 0,3Рисп, но не более 2 МПа.

При увеличении давления от 2 МПа до Рисп и в течение времени испытаний на прочность осмотр трассы запрещается.

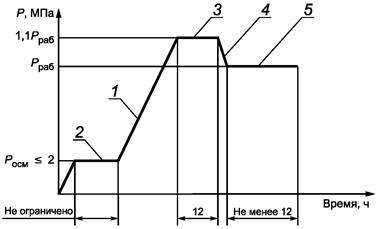

8.4.9 График изменения давления в трубопроводе при пневматических испытаниях приведен на рисунке В.5 приложения В.

8.4.10 В процессе испытаний следует проводить измерения давления как минимум в трех точках (равномерно расположенных относительно концов испытуемого трубопровода).

8.4.11 Для облегчения поиска утечек в трубопроводе в процессе закачки в воздух (газ) следует добавлять одорант. Установки дозирования одоранта следует монтировать на узлах подключения к источникам воздуха (газа).

Требования к одоранту приведены в [11]. Рекомендуемая норма одоризации этилмеркаптаном составляет от 50 до 80 г на 1000 м3 воздуха (газа).

8.4.12 Заполнение трубопровода напорной средой и подъем давления до Рисп следует производить по байпасным линиям при закрытых линейных кранах.

8.4.13 Проверку трубопровода на герметичность следует производить после испытаний на прочность и снижения Рисп до проектного Рраб в течение времени, необходимого для осмотра трассы (не менее 12 ч).

Воздух (газ) при сбросе давления рекомендуется перепускать из испытанного участка в соседний участок, подлежащий испытанию.

8.4.14 Трубопровод считается выдержавшим испытания и проверку на герметичность, если за время испытания на прочность труба не разрушилась, а при проверке на герметичность давление осталось неизменным и утечки не обнаружены.

8.5 Комбинированные испытания

8.5.1 Комбинированный метод испытаний трубопроводов следует применять, когда невозможно производство работ другими методами:

- отсутствие в районе испытаний источников природного газа, способных обеспечить подъем давления Рисп;

- отсутствие необходимого числа мощных передвижных компрессорных установок для испытаний трубопровода воздухом;

- необходимость деления трубопровода на короткие участки испытаний в условиях резкопересеченной местности.

8.5.2 Комплекс работ по комбинированному методу испытаний трубопровода перед сдачей в эксплуатацию должен включать:

- очистку полости трубопровода;

- заполнение испытуемого участка воздухом (газом);

- заполнение испытуемого участка водой до Рисп;

- испытания на прочность;

- снижение давления до максимального Рраб в верхней точке трубопровода;

- проверку на герметичность;

- удаление воды.

8.5.3 Очистку полости трубопровода следует проводить продувкой с пропуском поршня.

8.5.4 Испытуемый участок трубопровода следует заполнять природным газом от действующего газопровода, инертным газом или сжатым воздухом от компрессорных установок до давления в действующем газопроводе или максимального давления нагнетания компрессора по технологии, принятой для пневматических испытаний.

Подъем давления до Рисп следует выполнять закачиванием воды в трубопровод с помощью опрессовочных агрегатов.

Заполнение участка водой следует осуществлять с перемещением поршня впереди потока воды.

8.5.5 График изменения давления в трубопроводе при комбинированном методе испытаний приведен на рисунке В.6 приложения В.

8.5.6 После проведения испытаний трубопровода (участка) комбинированным методом следует возвратить часть природного газа (в случае его применения) в газопровод и удалить воду в два этапа:

- предварительный слив воды под давлением через патрубки, заранее установленные в местах закачки воды;

- удаление воды с пропуском поршня-разделителя под давлением воздуха (газа) по технологии, принятой для гидравлических испытаний.

8.6 Испытания трубопровода при отрицательных температурах

8.6.1 При выборе метода испытаний трубопровода (участка) при отрицательных температурах следует учитывать:

- результаты теплотехнического расчета параметров испытаний, выполненного проектной организацией [9];

- наличие ограничений для применения метода испытаний;

- конструкцию, назначение, диаметр и способ прокладки трубопровода;

- гидрогеологические, геоморфологические и природно-климатические условия трассы на испытуемом участке;

- наличие технических средств, постоянных (на период испытаний) источников газа или воды;

- возможность производства работ по поиску утечек, ликвидации дефектов;

- соблюдение требований безопасности и охраны труда, окружающей среды.

8.6.2 Испытания трубопроводов (участков) при отрицательных температурах допускается выполнять пневматическим, гидравлическим и комбинированным методами:

- пневматический метод испытаний воздухом (газом) - для трубопроводов любого диаметра;

- гидравлический метод испытаний водой с естественной температурой водоема - для подземных трубопроводов без теплоизоляции диаметром от DN 700 до DN 1400;

- гидравлический метод испытаний предварительно подогретой водой - для надземных трубопроводов диаметром от DN 200 до DN 700 с теплоизоляцией и для подземных трубопроводов диаметром от DN 200 до DN 500 без теплоизоляции;

- гидравлический метод испытаний жидкостью с пониженной температурой замерзания - для трубопроводов диаметром до DN 200;

- комбинированный метод испытаний воздухом (газом) и жидкостью с пониженной температурой замерзания - для трубопроводов любого диаметра, Рисп в которых невозможно создать воздухом (газом).

8.6.3 При проведении пневматических испытаний трубопровода следует учитывать специфику эксплуатации передвижных компрессорных установок при низких температурах наружного воздуха.

Пневматические испытания магистральных газопроводов должны выполняться с обеспечением влагосодержания воздуха, подаваемого в газопровод, соответствующего температуре точки росы минус 35 °С и менее (при атмосферном давлении).

8.6.4 При проведении гидравлических испытаний при отрицательных температурах следует:

- проводить испытания строго в течение времени, определенного теплотехническим расчетом;

- обеспечивать контроль температуры воды на входе и выходе из трубопровода;

- контролировать засыпку и обвалование трубопровода (грунтом, снегом);

- выполнять тщательное утепление открытых частей трубопровода, арматуры, оборудования и приборов;

- выполнять очистку полости протягиванием, продувкой или совмещать очистку с удалением воды после гидравлических испытаний;

- исключать заливку воды перед поршнем во избежание ее замерзания;

- производить монтаж КПП для исключения заполнения водой полости при открытом конечном испытуемом участке трубопровода и аварийного удаления воды при выявлении дефектов;

- убедиться в наличии и подключить источники воздуха (газа) до начала испытания к обоим концам испытуемого участка, что должно обеспечивать возможность удаления жидкости из трубопровода,

- закончить все работы на трассе (устройство ограждений, монтаж электрозащиты и т.д.) и предоставить испытанный трубопровод приемной комиссии.

8.6.5 Принципиальная схема гидравлических испытаний трубопровода при отрицательных температурах приведена на рисунке В.7 приложения В.

8.6.6 При гидравлических испытаниях трубопровода при отрицательных температурах следует контролировать температуру воды, окружающего воздуха и грунта на уровне заложения трубопровода с записью результатов измерений в процессе всего периода испытаний.

8.6.7 Температура закачиваемой в трубопровод (участок) воды должна быть положительной (выше 4 °С) в течение всего периода испытаний.

Значение начальной температуры воды должно определяться расчетом в проектной (рабочей) документации.

Для обеспечения проведения испытаний трубопровода без образования в полости наледей воду в трубопровод следует закачивать до тех пор, пока ее температура в конце трубопровода не достигнет расчетной.

В процессе заполнения трубопровода водой следует осуществлять контроль температуры сливаемой воды.

8.6.8 При испытаниях подземного трубопровода следует проводить предварительный прогрев трубопровода и окружающего грунта прокачкой воды с оптимальной скоростью.

Оптимальная скорость прокачки воды в зависимости от суммарной производительности наполнительных агрегатов должна определяться в проектной (рабочей) документации на основе теплотехнического расчета.

Температура подаваемой в трубопровод воды должна быть не более максимальной рабочей температуры испытуемого трубопровода.

8.6.9 В случае применения поршней для заполнения трубопровода водой для гидравлических испытаний с помощью наполнительных агрегатов следует производить предварительный прогрев трубопровода прокачкой воды.

8.6.10 При превышении принятого в расчете времени испытаний трубопровода следует производить повторную прокачку воды расчетной температуры через испытуемый участок. Прокачка воды допускается в период между испытаниями на прочность и герметичность, а также в период, когда трубопровод не находится под Рисп.

8.6.11 При гидравлических испытаниях промысловых газопроводов допускается применять подогретую воду от теплообменников, водоподогревательных установок, коммуникаций горячего водоснабжения.

При гидравлических испытаниях трубопровода применение жидкости с пониженной температурой замерзания должно осуществляться по технологии с учетом особенностей приготовления, хранения, транспортирования и утилизации раствора и его компонентов. Технология приготовления и утилизации жидкости должна быть указана в инструкции по испытаниям.

Температурный диапазон применения жидкости для испытаний трубопроводов должен определяться температурой ее замерзания, которая зависит от концентрации раствора. Концентрацией раствора в период испытания должна быть обеспечена температура замерзания жидкости ниже минимальной температуры грунта засыпки (при подземной прокладке) и температуры наружного воздуха (при надземной прокладке).

Температура внутри трубопровода при испытаниях трубопровода должна быть выше температуры замерзания испытательной жидкости.

8.6.12 При испытаниях трубопровода жидкостью с пониженной температурой замерзания в случае разрыва зона выброса испытательной жидкости должна быть оперативно локализована с помощью запруд, обвалования грунтом с последующей нейтрализацией раствора.

8.6.13 При комбинированном методе испытаний подземного трубопровода при отрицательных температурах в проектной (рабочей) документации должны быть определены теплотехнические параметры: скорость и объем (время) прокачки воды через испытуемый участок, температура воды на входе в трубопровод.

Принципиальная схема гидравлических испытаний подземного трубопровода без теплоизоляции приведена на рисунке В.8 приложения В.

8.6.14 При комбинированном методе испытаний надземного трубопровода при отрицательных температурах в проектной (рабочей) документации должны быть определены теплотехнические параметры: (начальная) температура воды в начале и конце участка трубопровода, требуемое количество подогретой воды и мощность источника подогрева.

Принципиальная схема испытаний надземного трубопровода подогретой водой приведена на рисунке В.9 приложения В.

8.7 Предварительные испытания запорных узлов

8.7.1 Предварительные испытания запорных узлов должны проводиться до врезки в нитку трубопровода созданием внутреннего статического давления для выявления дефектов и подтверждения их герметичности до испытаний всего трубопровода (участка) после завершения СМР. Допускается проведение предварительных испытаний запорной арматуры на предприятии-изготовителе при проведении приемо-сдаточных испытаний, а испытание узлов запорной арматуры - в составе смонтированного трубопровода.

8.7.2 Подготовка запорного узла к испытаниям должна включать:

- приварку к концам монтажного узла временных патрубков с силовыми эллиптическими заглушками из труб длиной не менее 1,5 наружного диаметра трубопровода;

- монтаж на пониженном конце одного сливного патрубка с краном, на повышенном конце - воздухоспускного патрубка с краном и манометра;

- открывание запорной арматуры.

8.7.3 Предварительные испытания УЗА трубопроводов диаметрами от DN 500 до DN 1400 следует производить непосредственно на трассе на месте проектного расположения каждого УЗА.

8.7.4 Предварительные испытания УЗА для труб диаметром не более DN 500 следует производить на трассе либо вне ее, вблизи источника воды, соединяя несколько узлов в общую группу. После испытания группу УЗА разъединяют на отдельные узлы, которые транспортируют к месту монтажа на трассе.

8.7.5 Предварительные испытания УЗА следует выполнять гидравлическим (вода, жидкость с пониженной температурой замерзания) или пневматическим методом.

8.7.6 Предварительные гидравлические испытания УЗА проводят при давлении 1,1Рраб в течение 2 ч, проверку на герметичность - после снижения давления до Рраб в течение времени, необходимого для осмотра УЗА.

8.7.7 Предварительные пневматические испытания УЗА проводят при давлении 3 МПа с выдержкой в течение 2 ч, проверку на герметичность - при давлении 2 МПа в течение времени, необходимого для осмотра УЗА.

Предварительные пневматические испытания УЗА, устанавливаемых на трубопроводы с Рраб от 1,18 до 2,7 МПа, проводят при давлении 1,1Рраб, а проверку на герметичность - при Рраб.

8.7.8 Воду в испытуемый УЗА следует подавать непосредственно из водоема или из передвижной емкости с помощью опрессовочного или наполнительно-опрессовочного агрегата.

8.7.9 Заполнять полость УЗА водой следует до тех пор, пока вода не появится на воздухоспускном кране.

8.7.10 Давление в полости УЗА следует поднимать до 2 МПа, после чего подъем давления прекращается для осмотра УЗА, дальнейший подъем давления до Рисп производится без остановок.

8.7.11 УЗА считается выдержавшим предварительные испытания на прочность и проверку на герметичность, если не произошло деформаций и не выявлены утечки.

8.7.12 По окончании испытаний вода из УЗА должна быть слита, а заглушки со сливными и воздухоспускными патрубками демонтированы.

8.7.13 Принципиальная схема предварительных гидравлических испытаний УЗА приведена на рисунке В.10 приложения В.

8.7.14 Методы испытаний соединений трубопроводов на герметичность должны соответствовать ГОСТ 3242 и ГОСТ 25136.

9 Осушка полости трубопровода и внутритрубное техническое диагностирование

9.1 Осушка полости трубопровода

9.1.1 Осушку полости участков линейной части магистрального газопровода, технологических трубопроводов и оборудования объектов магистрального газопровода проводят по рабочей инструкции, под руководством комиссии по осушке, назначаемой совместным приказом лица, осуществляющего строительство, и застройщика (технического заказчика).

9.1.2 Осушку полости трубопроводов выполняют для полного удаления из нее остатков воды после строительно-монтажных и ремонтных работ во избежание образования ледяных и газогидратных пробок после подачи природного газа, а также для обеспечения влагосодержания транспортируемого природного газа в диапазоне, установленном в нормативных документах.

9.1.3 Осушку полости нефтепроводов проводят при плановой консервации до начала эксплуатации.

9.1.4 Осушать полость трубопроводов следует после монтажа испытанных участков в единую нитку.

Для осушки полости трубопроводов применяют следующие способы:

- продувка предварительно осушенным газообразным агентом (воздухом, азотом);

- вакуумирование;

- комбинированный способ (продувка предварительно осушенным газообразным агентом с последующим вакуумированием).

9.1.5 Осушку вакуумированием выполняют при температуре грунта на глубине заложения газопровода (окружающей среды для надземных трубопроводов) не ниже 0 °С.

9.1.6 При необходимости растапливания льда и удаления воды в процессе выполнения работ при отрицательных температурах окружающего воздуха допускается прогревание трубопроводов обвязок крановых узлов, дренажных линий и емкостей резервного газа.

9.1.7 Контроль влагосодержания воздуха на выходе из осушаемого газопровода осуществляют с помощью портативного гигрометра с потоковым датчиком с периодичностью 30 мин.

9.1.8 Контроль значения остаточного давления в полости, осушаемой вакуумированием, осуществляют с помощью вакуумметров по ГОСТ 2405. Приведенная погрешность применяемых вакуумметров не должна быть более 0,6 %.

9.1.9 Осушку полости участков трубопроводов выполняют до достижения температуры точки росы минус 20 °С при атмосферном давлении (минус 30 °С для участков, проложенных в многолетне-мерзлых грунтах) или вакуумированием до достижения давления насыщенных паров воды в полости трубопроводов 100 Па. В отдельных случаях, при наличии особых требований к влагосодержанию продукта, установленных проектом, проводят более глубокую осушку полости трубопроводов.

9.1.10 Для интенсификации процесса испарения остаточной влаги и ее распределения по внутренней поверхности трубопровода в процессе осушки полости трубопроводов продувкой рекомендуется пропускать пенополиуретановые поршни под давлением осушающего агента.

9.1.11 При выполнении работ по осушке на участках трубопроводов, проложенных в многолетнемерзлых грунтах, для удаления льда с внутренней поверхности труб, по решению председателя комиссии по осушке, до их начала может быть осуществлен пропуск по участку метанольной или гликолевой пробки [возможность выполнения этой операции должна быть предусмотрена в проектной (рабочей) документации].

9.1.12 После проведения осушки газопровода его полость заполняют азотом концентрацией не менее 98 % и температурой точки росы минус 20 °С до избыточного давления 0,02 МПа.

9.1.13 Измерительные приборы, применяемые при контроле качества осушки полости трубопроводов, должны быть внесены в государственный реестр средств измерений Российской Федерации в качестве средств измерений и иметь действующие свидетельства о поверке.

9.2 Внутритрубное техническое диагностирование

9.2.1 Для определения внутренних дефектов труб и сварных соединений после испытаний по трубопроводу рекомендуется пропускать ВИП.

9.2.2 Конструкцией линейной части трубопровода должна быть обеспечена возможность проведения ВТД, в том числе должны быть:

- КПП;

- постоянный внутренний диаметр и равнопроходная линейная арматура;

- минимальный радиус изгиба трубопровода не менее 5 DN;

- решетки на тройниках-врезках отводов, перемычек трубопроводов, исключающие попадание ВИП в ответвления;

- КПП на участках переходов через естественные и искусственные препятствия в случае, если диаметр трубопровода на этих участках отличен от диаметра основного трубопровода;

- сигнальные приборы, маркерные устройства, регистрирующие прохождение ВИП.

9.2.3 Режим работы компрессорной (подача воздуха, газа) или насосной (подача воды) станции должен обеспечивать перемещение ВИП со скоростью в допустимом (в соответствии с техническими характеристиками ВИП) диапазоне.

9.2.4 Для оценки работы профилемера и дефектоскопов диагностическая организация должна осуществлять экспресс-контроль результатов ВТД. При неудачном запуске профилемера или дефектоскопа должен производиться его повторный пропуск.

9.2.5 По результатам ВТД диагностическая организация в установленные сроки должна выпускать технические отчеты, содержащие перечень дефектов, требующих устранения в соответствии с СП 86.13330.

9.2.6 Строительная организация должна обеспечивать устранение недопустимых дефектов, выявленных по результатам ВТД, до ввода трубопровода в эксплуатацию.

10 Охрана окружающей среды

10.1 При проведении работ по очистке полости трубопровода, гидравлических испытаний и работ по удалению воды после гидравлических испытаний необходимо выполнять мероприятия по охране окружающей среды в соответствии с требованиями [1], [3] и настоящего раздела.

10.2 Инструкция по очистке полости трубопровода и его проверке на герметичность должна содержать раздел «Охрана окружающей среды», в котором должны быть приведены все необходимые сведения о выполняемых мероприятиях по охране окружающей среды при реализации намеченных работ.

10.3 Раздел «Охрана окружающей среды» должен включать:

- ситуационный план испытуемого участка трубопровода с указанием мест размещения водозабора, резервуара-отстойника, постов наблюдения, аварийных бригад, охранной зоны;

- расчет количества газа, выбрасываемого в атмосферу при удалении воды прокачкой газа после испытаний;

- продольный профиль всей протяженности трубопровода;

- схему размещения и техническое описание водозаборного сооружения, оборудованного средствами рыбозащиты;

- состав воды в источнике водоснабжения;

- схему проведения очистки полости и гидравлических испытаний и привязку ее к водным объектам;

- расчет объема воды для промывки и испытаний каждого участка трубопровода;

- расчет возможного влияния водозабора на уровень воды и экологию водоема;

- расчет времени осветления воды после промывки и гидравлических испытаний;

- расчет предельно допустимых сбросов загрязняющих веществ.

10.4 Разрешительные документы на забор и сброс воды оформляются в соответствии с [3], [4], [5].

10.5 Для проведения гидравлических испытаний трубопровода применяется источник водоснабжения, определенный проектной (рабочей) документацией.

В случае, если такой источник - естественный водный объект, то водозаборное сооружение ограждают снаружи металлической сеткой с ячейками размером не более 2 мм. Для очистки воды от механических загрязнений применяют фильтры с ячейками размером 100 мкм.

10.6 Не допускается сливать в реки, озера и другие водоемы воду, вытесненную из трубопровода после его гидравлических испытаний или промывки, без предварительной ее очистки в резервуарах-отстойниках.

10.7 Резервуары-отстойники, устраиваемые в углублении земной поверхности, должны быть экранированы в соответствии с 5.8 ГОСТ 17.5.3.04-83.

10.8 Плодородный слой почвы и грунт, извлеченный из котлована резервуара-отстойника при его сооружении, укладывают в отдельные бурты и используют при обратной засыпке и рекультивации.

10.9 Вода, использованная при испытаниях, должна сбрасываться в резервуар-отстойник для предварительной очистки от загрязняющих веществ до установленных нормативов ПДК водного объекта, после чего сбрасывается в проектный водный объект.

Принципиальная схема слива воды из трубопровода после промывки и испытаний трубопровода приведена на рисунке В.11 приложения В.

10.10 Система очистки воды в резервуаре-отстойнике должна предусматривать:

- отстаивание воды до начала слива в водоем;

- применение добавок для сбора с поверхности резервуара-отстойника нефтепродуктов;

- сброс воды из срединного слоя резервуара-отстойника для защиты от возможных загрязнений со дна и с поверхности резервуара.

10.11 В зонах наиболее вероятного попадания неочищенной опрессовочной воды в водоемы во время испытаний должно быть предусмотрено сооружение насыпей, дамб, водоотводных канав.

10.12 Сброс очищенной воды производится в местах водозаборов в водные объекты, пересекаемые трубопроводом. При необходимости прокладывают дополнительные трубопроводы от мест расположения резервуара-отстойника до точек сброса воды. При сбросе воды конец сливного патрубка погружают на глубину не менее 1 м.

10.13 Сброс воды из резервуара-отстойника в водный объект должен регулироваться краном на сливном патрубке таким образом, чтобы:

- исключить превышение уровня воды в водном объекте относительно допустимого, согласованного с местной гидрометеорологической службой;

- обеспечить соблюдение ПДК сбросов загрязняющих веществ в водный объект из резервуара-отстойника.

10.14 Использование для гидравлических испытаний жидкостей с пониженной температурой замерзания (антифризов) разрешается только по специальной технологии, с учетом их приготовления и утилизации, указываемой в проекте.

Сброс вод, содержащих указанные вещества, в водные объекты запрещен.

10.15 После окончания работ по испытаниям трубопровода все временно использовавшиеся земли для устройства водозаборов, размещения механизмов, сооружения резервуаров-отстойников и др. должны быть в обязательном порядке восстановлены (рекультивированы). Рекультивация земли должна производиться в соответствии с требованиями раздела 5 ГОСТ 17.5.3.04-83.

10.16 Вывоз и утилизация осадка должны осуществляться в соответствии с законодательством Российской Федерации в области обращения с отходами.

10.17 Нарушения ландшафта с образованием размывов, промоин, рытвин и т.д. в процессе испытаний (например, слива воды мощной струей) должны быть полностью ликвидированы, особенно в местах залегания сильнольдистых вечномерзлых грунтов, где такие явления могут иметь необратимый характер.

10.18 Состав и ПДК загрязняющих веществ в воздухе рабочей зоны после очистки и испытаний трубопроводов следует определять в соответствии с ГОСТ 12.1.007.

11 Требования безопасности при проведении работ

11.1 Требования к проведению работ по очистке полости и испытаниям трубопроводов приведены в [6], [7], [8] и настоящем разделе.

11.2 В инструкции по очистке полости, испытанию трубопроводов на прочность и проверке на герметичность должны быть предусмотрены требования пожарной и технической безопасности, определены опасные зоны [6]. В инструкции также приводятся процедуры подготовки персонала и оборудования к испытаниям, действия персонала и специальных служб во время испытаний в нормальных и аварийных условиях, процедуры окончания испытаний со снятием охранной зоны.

11.3 При проведении работ по очистке полости и испытаниям трубопроводов должна быть назначена комиссия из представителей застройщика (технического заказчика), лица, осуществляющего строительство, эксплуатирующей организации (или ее вышестоящей организации) и организации, осуществляющей контроль и надзор.

Создание комиссии осуществляется на основании совместного приказа застройщика (технического заказчика) и лица, осуществляющего строительство, с назначением председателя комиссии.

Утверждение инструкции по порядку проведения работ, а также распоряжения по очистке полости трубопровода, испытаниям и удалению воды находятся в компетенции председателя комиссии.

11.4 В обязанности комиссии должны входить:

- проверка исполнительной документации и готовности участков трубопроводов (на месте) к очистке полости, испытаниям, осушке и заполнению азотом;

- организация изучения рабочих инструкций всеми членами комиссии, инженерно-техническими работниками, рабочими, участвующими в работах;

- назначение по согласованию с эксплуатирующей организацией или застройщиком (техническим заказчиком) (при необходимости с местными органами власти) сроков выполнения работ;

- руководство всеми работами по очистке полости, испытаниям, осушке и заполнению участков с назначением ответственных руководителей;

- обеспечение безопасности всех участников работ и населения, а также техники, оборудования и сооружений в зонах проведения работ;

- ведение технической документации;

- обеспечение немедленных мер по выяснению причин и устранению аварийной ситуации.

11.5 Члены комиссии, а также инженерно-технические работники и рабочие, участвующие в работах, должны быть ознакомлены с мероприятиями по промышленной и пожарной безопасности, с порядком действий и своими обязанностями при возникновении аварийных ситуаций.

11.6 Персонал, участвующий в работах по очистке полости и испытанию трубопроводов на прочность и проверке на герметичность, должен быть ознакомлен с технологической документацией на проведение испытаний, обеспечен необходимым инструментом, инвентарем, спецодеждой, средствами индивидуальной защиты и средствами связи, соответствующими ГОСТ Р 50829.

11.7 На период проведения работ по очистке полости и испытанию трубопроводов за пределами опасной зоны должны быть установлены предупредительные и запрещающие знаки, определены места и условия безопасного пребывания лиц, занятых в работах.

11.8 До очистки полости или испытания трубопроводов в местах, где он пересекает железные и автомобильные дороги или проходит вблизи от них, комиссия по испытаниям должна уведомить соответствующие организации (управление железной дороги, дорожный отдел и др.) о проведении указанных работ и согласовать с ними необходимые мероприятия по безопасности.

11.9 В процессе испытаний люди, механизмы и оборудование, за исключением опрессовочных агрегатов, должны находиться за пределами опасной зоны.

Размеры опасных зон, устанавливаемые на период проведения работ по очистке и испытанию подземных трубопроводов, приведены в [6].

При испытаниях наземных или надземных участков трубопроводов опасная зона от оси трубопровода должна быть увеличена в два раза в обе стороны. Осмотр трубопровода с целью выявления дефектов и повреждений разрешается только после снижения давления до рабочего.

11.10 Для предотвращения проникновения в зону проведения испытаний трубопроводов посторонних лиц и транспортных средств за пределами опасной зоны выставляются охранные посты.

Число постов и их расстановка должны определяться в инструкции по очистке и испытанию трубопроводов.

11.11 Для измерения давления следует применять поверенные, опломбированные, с паспортами дистанционные приборы или манометры класса точности в соответствии с 8.3.4 ГОСТ 2405-88, устанавливаемые вне опасной зоны.

11.12 Производственное оборудование, применяемое при проведении работ по очистке полости, испытаниям и осушке трубопроводов, должно соответствовать ГОСТ 12.2.003.

11.13 Устранение неисправностей испытательного оборудования, обнаруженных в процессе испытания, проводят после отключения оборудования и снижения давления до атмосферного.

11.14 Работы по заполнению полости участков газопроводов азотом следует выполнять по разделу 6 ГОСТ 9293-74. Содержание кислорода в воздухе рабочей зоны должно быть не менее 19 % (по объему).

Приложение А

Очистка полости, продувка и промывка трубопровода

Способы и параметры очистки полости трубопровода приведены в таблице А.1.

Таблица А.1

|

Способ очистки полости |

Область применения и режим |

Критерий качества |

|

Протягивание |

D > 0 W = 0,3 - 0,5 м/с |

Очистное устройство вышло неразрушенным |

|

Продувка с пропуском поршня |

D ≥ 219 мм W = не более 20 м/с в соответствии с техническими характеристиками очистных устройств |

Поршень вышел неразрушенным. Выходит струя незагрязненного воздуха |

|

Продувка без пропуска поршня |

D < 219 мм R < 5 DN L ≤ 5 км W = 15 - 30 м/с |

Выходит струя незагрязненного воздуха |

|

Промывка с пропуском поршня |

D ≥ 219 мм W ≥ 0,2 м/с |

Поршень вышел неразрушенным |

|

Промывка без пропуска поршня |

D < 219 мм R < 5 DN W ≥ 1,5 м/с |

Выходит чистая струя жидкости |

|

Вытеснение загрязнений в потоке жидкости |

D ≥ 219 мм W ≥ 1,5 м/с |

Поршень вышел неразрушенным |

|

Удаление воды |

D ≥ 219 мм W ≥ 1,5 м/с |

Впереди контрольного поршня нет воды |

|

Обозначения: D - наружный диаметр трубопровода; R - радиус кривизны трубопровода; L - длина участка очистки полости трубопровода; W - скорость потока напорной среды (поршня). |

||

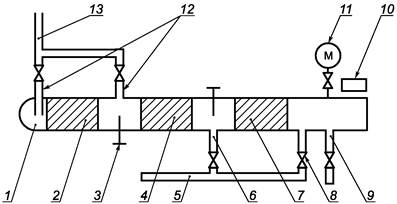

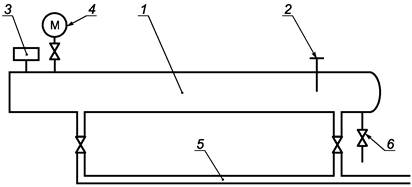

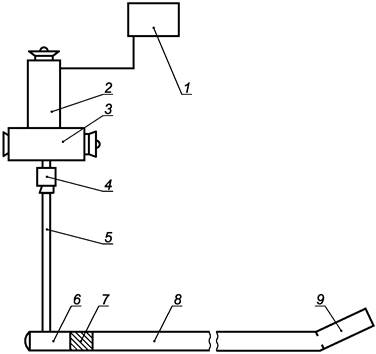

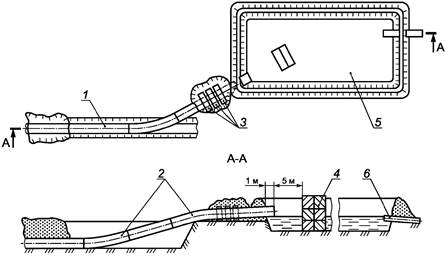

Принципиальные схемы предварительной очистки полости, продувки, промывки и удаления воды после испытаний трубопроводов приведены на рисунках А.1 - А.11.

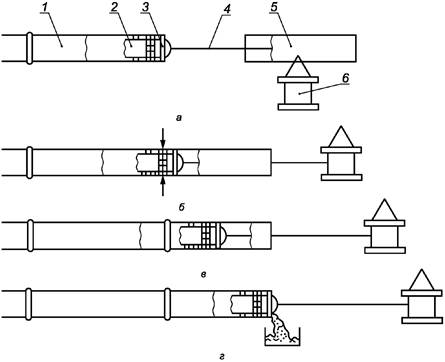

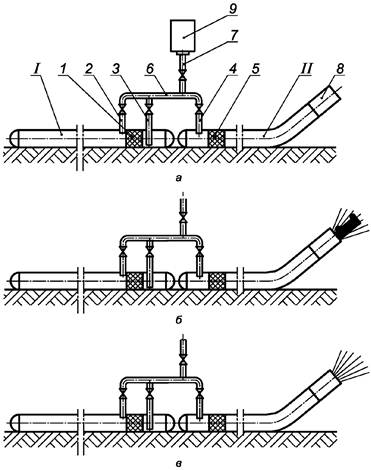

а - пропуск штанги очистного устройства через секцию; б

- центровка секций и сварка секций;

в - очистка полости собранной секции; г - выброс загрязнений из

секций;

1 - плеть трубопровода; 2 - внутренний центратор; 3 -

очистное устройство; 4 - штанга;

5 - секция трубопровода; 6 - трубоукладчик

Рисунок А.1 - Принципиальная схема предварительной очистки полости

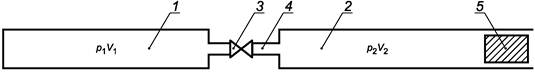

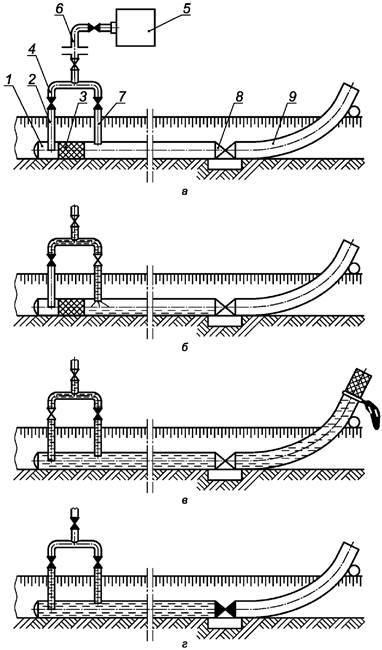

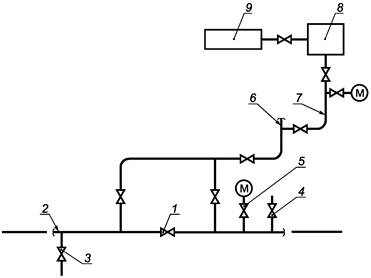

1 - ресивер; 2 - трубопровод; 3 - кран; 4

- перемычка; 5 - поршень; р1 - давление в ресивере; р2

- давление

в запоршневом пространстве; V1, V2 - объем

соответственно ресивера и запоршневого пространства

Рисунок А.2 - Принципиальная схема продувки трубопровода с

пропуском поршней