МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА И ЖИЛИЩНО-КОММУНАЛЬНОГО

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

(МИНСТРОЙ РОССИИ)

ПРИКАЗ

|

от 12 декабря 2017 г. |

№ 1647/пр |

Москва

Об

утверждении свода правил «Конструкции

бетонные и железобетонные. Правила ремонта и усиления»

В соответствии с Правилами разработки, утверждения, опубликования, изменения и отмены сводов правил, утвержденными постановлением Правительства Российской Федерации от 1 июля 2016 г. № 624, подпунктом 5.2.9 пункта 5 Положения о Министерстве строительства и жилищно-коммунального хозяйства Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 18 ноября 2013 г. № 1038, пунктом 32 Плана разработки и утверждения сводов правил и актуализации ранее утвержденных строительных норм и правил, сводов правил на 2016 г. и плановый период до 2017 г., утвержденного приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 3 марта 2016 г. № 128/пр с изменениями, внесенными приказами Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 16 мая 2016 г. № 330/пр, от 2 августа 2016 г. № 538/пр, от 29 августа 2016 г. № 601/пр, от 9 января 2017 г. № 1/пр, приказываю:

1. Утвердить и ввести в действие через 6 месяцев со дня издания настоящего приказа прилагаемый свод правил «Конструкции бетонные и железобетонные. Правила ремонта и усиления».

2. Департаменту градостроительной деятельности и архитектуры:

а) в течение 15 дней со дня издания приказа направить утвержденный свод правил «Конструкции бетонные и железобетонные. Правила ремонта и усиления» на регистрацию в национальный орган Российской Федерации по стандартизации;

б) обеспечить опубликование на официальном сайте Минстроя России в информационно-телекоммуникационной сети «Интернет» текста утвержденного свода правил «Конструкции бетонные и железобетонные. Правила ремонта и усиления» в электронно-цифровой форме в течение 10 дней со дня регистрации свода правил национальным органом Российской Федерации по стандартизации.

3. Контроль за исполнением настоящего приказа возложить на заместителя Министра строительства и жилищно-коммунального хозяйства Российской Федерации Х.Д. Мавлияров.

|

Министр |

М.А. Мень |

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА

И ЖИЛИЩНО - КОММУНАЛЬНОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

|

СВОД ПРАВИЛ |

СП 349.1325800.2017 |

КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ

ПРАВИЛА РЕМОНТА И УСИЛЕНИЯ

Москва 2017

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - АО «НИЦ «Строительство» - НИИЖБ им. А.А. Гвоздева, Закрытое акционерное общество «Триада-Холдинг» (ЗАО «Триада-Холдинг»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 12 декабря 2017 г. № 1647/пр и введен в действие с 13 июня 2018 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан с учетом обязательных требований, установленных в Федеральных законах от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и содержит общие требования к усилению и ремонту бетонных и железобетонных конструкций зданий и сооружений различного назначения.

Свод правил разработан авторским коллективом АО «НИЦ «Строительство» - НИИЖБ им. А.А. Гвоздева (руководитель работы - канд. техн. наук А.Н. Болгов; д-р техн. наук В.Ф. Степанова, Н.К. Розенталь, канд. техн. наук Д.В. Кузеванов, С.И. Иванов, ст. науч. сотр. С.Е. Соколова), ЗАО «Триада-Холдинг» (руководитель работы - д-р техн. наук А.А. Шилин, канд. техн. наук А.М. Кириленко, М.В. Зайцев, Д.В. Картузов, ст. инж. А.Б. Щукина, ст. инж. Д.В. Боган).

СВОД ПРАВИЛ

|

КОНСТРУКЦИИ

БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ. ПРАВИЛА Concrete and reinforced concrete structures. Rules of structural

reinforcement |

Дата введения - 2018-06-13

1 Область применения

1.1 Настоящий свод правил распространяется на проектирование ремонта и усиления бетонных и железобетонных конструкций зданий и сооружений различного назначения, эксплуатируемых в климатических условиях России (при систематическом воздействии температур не выше 50 °С и не ниже минус 70 °С).

1.2 Требования настоящего свода правил распространяются на проектирование и расчет бетонных и железобетонных конструкций, усиливаемых стальным прокатом, композитными материалами, а также на ремонт бетонных и железобетонных конструкций, изготовленных из тяжелого мелкозернистого и конструкционного легкого бетона.

1.3 При проектировании ремонта и усиления бетонных и железобетонных конструкций, предназначенных для работы в особых условиях эксплуатации (при сейсмических воздействиях, в условиях повышенной влажности, после пожара), должны соблюдаться дополнительные требования, предъявляемые к усилениям таких конструкций.

1.4 Требования настоящего свода правил не распространяются на проектирование усиления бетонных и железобетонных конструкций гидротехнических сооружений, мостов, транспортных тоннелей, метрополитенов, труб под насыпями, покрытий автомобильных дорог и аэродромов, армоцементных конструкций, а также конструкций, изготовляемых из бетонов плотностью менее 1600 и свыше 2500 кг/м3.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие нормативные документы:

ГОСТ 9.072-77 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.407-2015 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.3.002-2014 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСТ 14098-2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 16976-71 Покрытия лакокрасочные. Метод определения степени меления

ГОСТ 17623-87 Бетоны. Радиоизотопный метод определения средней плотности

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17625-83 Конструкции и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

ГОСТ 18105-2010. Бетоны. Правила контроля и оценки прочности

ГОСТ 21718-84 Материалы строительные. Диэлькометрический метод измерения влажности

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 28574-2014 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 32016-2012 Материалы и системы для защиты и ремонта бетонных конструкций. Общие требования

ГОСТ 32017-2012 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к системам защиты бетона при ремонте

ГОСТ 32943-2014 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к клеевым соединениям элементов усиления конструкций

ГОСТ 33762-2016 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к инъекционно-уплотняющим составам и уплотнениям трещин, полостей и расщелин

ГОСТ Р 56378-2015 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к ремонтным смесям и адгезионным соединениям контактной зоны при восстановлении конструкций

ГОСТ Р 56703-2015 Смеси сухие строительные гидроизоляционные проникающие капиллярные на цементном вяжущем. Технические условия

ГОСТ Р 52804-2007 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ Р 52892-2007 Вибрация и удар. Вибрация зданий. Измерение вибрации и оценка ее воздействия на конструкцию

ГОСТ Р 56731-2015 Анкеры механические для крепления в бетоне. Методы испытаний

СП 16.13330.2011 «СНиП II-23-81* Стальные конструкции»

СП 20.13330.2016 «СНиП 2.01.07-85* Нагрузки и воздействия»

СП 28.13330.2012 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии» (с изменениями № 1, № 2)

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства» (с изменением № 1)

СП 63.13330.2012 «СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения» (с изменениями № 1, № 2)

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменением № 1)

СП 164.1325800.2014 Усиление железобетонных конструкций композитными материалами. Правила проектирования

СП 1.1.1058-01 Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий

СанПиН 2.1.7.1322-03 Гигиенические требования к размещению и обезвреживанию отходов производства и потребления

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применяют термины по СП 63.13330, а также следующие термины с соответствующими определениями:

3.1 адгезия: Совокупность сил, связывающих ремонтный состав, «новый» бетон с основанием (бетоном, железобетоном).

3.2 активная углепластиковая сетка: Сетка, смоченная в полимерном составе перед ее укладкой в минеральную матрицу.

3.3 бандаж (пластырь) трещин: Слой определенной толщины и ширины полимерного или полимерцементного состава, обеспечивающего герметизацию.

3.4 бетонное основание (здесь): Часть ремонтируемой или усиляемой железобетонной конструкции на которую наносятся ремонтные и защитные материалы или к которой крепятся конструкции усиления.

3.5

гидрофобизирующая пропитка: Обработка бетона путем создания водоотталкивающей поверхности, при этом поры и капилляры остаются незаполненными, пленка на поверхности бетона не образуется, внешний вид меняется мало или не меняется вообще.

3.6 дефект (здесь): Отдельное несоответствие конструкций какому-либо параметру, установленному проектной и технологической документацией или нормативным документом.

3.7

защита: Меры, направленные на то, чтобы предотвратить или уменьшить образование дефектов в конструкции.

[ГОСТ 32016-2016]

3.8

материал: Компоненты, собранные по определенному рецепту в композит для ремонта или защиты бетонных конструкций.

[ГОСТ 32016-2016]

3.9 мембрана (здесь): Упругое гибкое покрытие конструкции, находящееся в состоянии натяжения.

3.10 негативное давление воды и водяного пара: Давление воды или ее паров, которое воздействует на отрыв покрытия или мембраны от основания.

3.11 пакер (клеевой, разжимной, забивной и пр.): Приспособление, обеспечивающее подачу инъекционного раствора в дефектный участок конструкции.

3.12

пассивное состояние арматуры в бетоне: Состояние металла, при котором скорость анодного процесса ограничена, коррозия практически отсутствует.

[ГОСТ 52804-2007]

3.13 повреждение (здесь): Неисправность, полученная конструкцией при изготовлении, транспортировке и выполнении строительно-монтажных работ на площадке, а также в процессе эксплуатации, включая коррозионные повреждения.

3.14 позитивное давление воды и водяного пара: Давление воды или ее паров, обеспечивающее прижатие покрытия или мембраны к основанию.

3.15 полимерцементные растворы или бетоны: Растворы и бетоны, модифицированные введением добавок полимеров, которые используются в количествах, достаточных для придания им особых свойств.

3.16 покрытие (здесь): Обработка путем создания на поверхности бетона сплошного защитного слоя, создаваемого в результате нанесения устойчивого к каким-либо воздействиям состава.

3.17 праймерный состав: Грунтовочный материал, наносимый на поверхность бетонного основания для улучшения адгезии с ремонтными материалами.

3.18 пропитка: Обработка бетона для уменьшения поверхностной пористости и упрочнения поверхности, поры и капилляры заполнены частично или полностью.

3.19

расщелина: Трещина с раскрытием более 0,8 мм.

3.20 ремонт железобетонной конструкции: Комплекс технологических мероприятий, направленных на поддержание или восстановление исправного технического состояния строительных конструкций без изменения их проектной несущей способности и конструктивной схемы, нарушенного вследствие дефектов изготовления, транспортировки или в процессе ее эксплуатации.

3.21 отклонение: Превышающее допуски отклонение фактического значения показателя качества продукции от номинального значения, установленного проектной и технологической документацией или нормативным документом.

3.22 система (здесь): Два или более материала, используемые вместе или по очереди при выполнении ремонта или защиты бетонных конструкций.

3.23 усиление железобетонной конструкции: Комплекс конструктивных мероприятий и технологических работ, выполняемых в процессе ремонта, направленных на сохранение или повышение несущей способности и эксплуатационных свойств строительных конструкции.

3.24

уплотнение (конструкционное) с адгезионно-силовым замыканием: Уплотнение в полости трещины на полимерной или цементной основе с жесткой структурой, адгезионно связанное с бетоном конструкции, способное воспринимать нагрузку (в том числе от действия воды) и передавать напряжения (группа АС).

3.25

уплотнение (неконструкционное) с адгезионно-герметизирующим замыканием: Уплотнение в полости трещины на полимерной основе с упруго-эластичной водонепроницаемой структурой, адгезионно связанное с бетоном конструкции, способное воспринимать воздействия от перемещений при подвижке трещины и давления воды (группа АГ).

3.26

уплотнение (неконструкционное) с компрессионно-герметизирующим замыканием: Уплотнение в полости трещины на полимерной гидрофильной основе с гелеобразной ограниченно набухающей структурой, компрессионно (под действием набухания при поглощении влаги) связанное с бетоном конструкции, способное воспринимать воздействия от перемещений при подвижке трещины и давления воды (группа КГ).

3.27 электрохимическая защита металла в бетоне: Защита, основанная на зависимости коррозии от электродного потенциала металла; сдвигая потенциал металла, изменяют скорость коррозии.

3.28 эксплуатационные качества: Проектные характеристики конструкции или сооружения.

4 Стратегия управления эксплуатацией конструкций в сооружениях

4.1 Общие положения

4.1.1 Необходимость ремонта и (или) усиления бетонных и железобетонных конструкций следует устанавливать на основе проведения технического обследования согласно ГОСТ 31937 с учетом выбранной стратегии эксплуатации. Требования к проведению технического обследования приведены в [4].

4.1.2 Стратегия управления эксплуатацией должна рассматривать железобетонную конструкцию, обладающую заданными на этапе проектирования показателями эксплуатационных качеств, в рамках жизненного цикла сооружения как часть системы, функционирующей под влиянием внешней среды и подвергающейся воздействиям различных видов ремонта (профилактического, текущего, капитального).

4.1.3 Ремонт и усиление конструкций в рамках стратегии управления эксплуатацией должны обеспечить частичное или полное восстановление эксплуатационных качеств с требуемым уровнем надежности.

4.1.4 Выбор вариантов и реализация стратегии управления эксплуатацией конструкций в сооружении должны осуществляться:

- в пределах жизненного цикла с учетом технических, экономических, эксплуатационных, экологических и других требований, обеспечивающих безопасное состояние объекта;

- путем пошагового принятия решений, основанных на последовательном выборе вариантов управления, принципов и методов защиты, ремонта и усиления конструкций, технологии производства работ, планирования эксплуатационного обслуживания в постремонтный период.

4.1.5 Выбор принципа ремонта следует проводить согласно разделу 6, в соответствии с выявленными в результате обследования дефектами, причинами или сочетанием причин их возникновения, объемами повреждений и скоростью их увеличения, оценкой состояния конструкции.

4.1.6 Ремонт конструкций следует выполнять по разработанному проекту ремонта, с указанием порядка проведения ремонта, технологии, применяемых материалов, а также вида и типа оборудования.

4.1.7 Проект ремонта должен учитывать химическую, электрохимическую и физико-механическую совместимость выбранных материалов с основанием. Необходимо принимать во внимание технологию нанесения материалов, условия производства работ, условия эксплуатации конструкций и нагружение ремонтной системы.

4.1.8 Усиление конструкций следует предусматривать лишь в случаях, когда существующие конструкции не удовлетворяют условиям прочности или требованиям нормальной эксплуатации. Не следует усиливать существующие конструкции, если их фактические прогибы превышают предельно допустимые в соответствии с СП 20.13330, но не препятствуют нормальной эксплуатации конструкции и не изменяют их расчетную схему.

4.1.9 Необходимость усиления следует определять на основании результатов обследования и поверочных расчетов, выполняемых по действующим, на момент проведения обследования, нормативным документам.

4.1.10 Принципиальная схема усиления должна приниматься проектной организацией в зависимости от установленного в ходе обследования дефицита несущей способности, на основе вариантного проектирования и оценки себестоимости, продолжительности и трудоемкости работ по усилению, а также учитывая возможность выполнения работ без остановки эксплуатации, после согласования с собственником (заказчиком) объекта.

4.1.11 Расчет и конструирование усиливаемых конструкций необходимо проводить на основе проектных материалов, данных по изготовлению и возведению этих конструкций и их натурных обследований.

4.2 Выбор вариантов стратегии эксплуатации необходимо производить в следующем порядке:

- определение необходимости проведения ремонта и усиления конструкций с учетом требований регламентов по эксплуатации сооружения и остаточного срока службы, основанного на причинах, последствиях и степени развития дефектов, влияющих на надежность и целостность объекта, выявленных в результате обследования, которое является основополагающим в принятии решений;

- проведение предварительного (визуального и инструментального) обследования, выполненного в соответствии с существующими нормами, для оценки типов и объемов видимых дефектов, степени их влияния на несущую способность, определение необходимости осуществления противоаварийных мероприятий (см. ниже);

- выполнение (по необходимости) срочных противоаварийных мероприятий, обеспечивающих возможность ремонта и усиления конструкций;

- определение цели ремонта и усиления, которые максимально устраняют причины разрушений и обеспечивают эксплуатационные требования к конструкции или сооружению.

- определение ресурсов и ограничений (технологических, материальных, финансовых, социальных и др.) к реализации проекта ремонта и усиления с учетом экономических, технических, эстетических, природных и других факторов, оказывающих влияние на состояние железобетонной конструкции или сооружения, а также пожеланий владельца;

- выявление ограничений организационного и административного характера, которые могут возникнуть при проведении работ и дальнейшей эксплуатации конструкции или сооружения;

- сбор и изучение информации по истории сооружения на этапах проектирования, строительства и эксплуатации, изучение документации об особенностях эксплуатации конструкции, ранее проведенных обследованиях, техническом обслуживании, ремонтах и усилении;

- разработка предварительного технико-экономического обоснования по выполнению ремонта и усилению, а также дальнейшей эксплуатации сооружения с целью выбора вариантов стратегии эксплуатации.

4.3 Варианты стратегии эксплуатации

4.3.1 Вариантами стратегии эксплуатации могут быть:

- непринятие каких-либо мер в течение определенного периода времени, а лишь осуществление контроля и профилактического ремонта;

- текущий ремонт с возможным снижением действующей нагрузки;

- капитальный ремонт с целью предотвращения или снижения дальнейшего разрушения;

- капитальный ремонт и/или усиление всей конструкции или ее части;

- реконструкция или замена всей конструкции или ее части;

- разборка (демонтаж) и утилизация всей конструкции или ее части.

4.4 Выбор принципов ремонта, защиты и усиления

4.4.1 Принципы ремонта, защиты и усиления включают:

- принципы ремонта, защиты и усиления при повреждениях бетона, вызванных различными воздействиями (механическими, физико-химическими, эксплуатационными и др.);

- принципы ремонта, защиты и усиления при повреждениях бетона и арматуры, вызванных ее коррозией.

4.4.2 Выбор принципа ремонта, защиты и усиления следует проводить в соответствии с выявленными в результате обследования дефектами, причинами или сочетанием причин их возникновения, объемами повреждений и скоростью их увеличения, оценкой состояния конструкции и расчетом остаточного срока службы (таблица 3).

4.4.3 Детальное обследование конструкции для определения и уточнения объема дефектов и выявления или уточнения причин их возникновения, а также выбора принципов и методов ремонта проводят в соответствии с ГОСТ 31937 и включает:

- классификацию имеющихся дефектов и повреждений, определение видов и значения действующих нагрузок;

- оценку агрессивности воздействия эксплуатационной среды на железобетонную конструкцию с учетом вида среды и характера воздействия (в соответствии с СП 28.13330, ГОСТ 31384);

- установление причин возникновения дефектов и повреждений на основе анализа полученных результатов;

- проведение специальных исследований при необходимости уточнения полученных результатов.

Определение объема дефектов и выбор принципов и методов ремонта приведены в [4].

4.4.4 Оценка технического состояния конструкции и выбор критериев оценки выполняется в следующей последовательности:

- по обеспечению несущей способности (предельное состояние первой группы);

- по пригодности к нормальной эксплуатации (предельное состояние второй группы).

4.4.5 Оценка технического состояния железобетонных конструкций в зависимости от характера и степени повреждений - в соответствии с ГОСТ 31937 с распределением по категориям технического состояния. Требования к оценке технического состояния железобетонных конструкций приведены в [4].

4.4.6 Оценка/расчет остаточного срока службы конструкции до отказа - по одному из выбранных критериев с привлечением различных методов, включая математическое моделирование.

4.4.7 Выбор и адаптация принципа ремонта, защиты и усиления конструкций сооружения с учетом условий эксплуатации после выполнения ремонта и усиления.

4.5 Методы защиты, ремонта и усиления

4.5.1 Методы защиты, ремонта и усиления конструкций следует назначать в зависимости от принятого принципа ремонта, определяющего требования к материалам и системам (таблица 3).

4.5.2 Требования к материалам и системам, излагаемые в разработанной проектной документации, следует принимать в соответствии с ГОСТ 27751, [1] - [3], санитарными правилами и нормами, иными действующими нормативными документами.

4.5.3 Помимо представленных в таблице 3, в отдельных случаях в условиях конкретного объекта могут быть использованы иные методы ремонта, защиты и усиления.

4.6 Технология производства ремонтных работ

4.6.1 Выбор технологии производства работ должен осуществляться с учетом условий эксплуатации, материально-технических условий производства работ и параметров участка ремонта.

4.6.2 При анализе условий эксплуатации следует рассматривать:

- общие условия (макроклимат), характеризуемые, например, средними значениями температур зимой и летом, числом циклов перехода через ноль характерными для этого региона и т.д.;

- конкретные условия, связанные с местоположением и ориентацией в пространстве рассматриваемой постройки (мезоклимат), в значительной степени определяемые особенностями земной поверхности в данном районе, ее топографией, розой ветров, растительным покровом, наличием прилегающей городской застройки и т.п.;

- локальные условия (микроклимат), такие как намокание отдельных поверхностей, воздействие фильтрационного потока и водяного пара, агрессивных веществ, регулярного увлажнения, замораживания-оттаивания и пр. В эти условия входят и те, которые возникают из-за взаимодействия между сооружениями и окружающей средой, например, устройство дренажа или застаивание воды в результате отсутствия уклонов и водоудаления с горизонтальных поверхностей, отсутствие теплоизоляции и недостаточный уровень проветривания и т.д.

4.6.3 Материально-технические условия производства работ определяются спецификой условий (пространственных, временных, технологических, эксплуатационных, экологических, санитарно-гигиенических и т.п.), устанавливающих различного рода ограничения на технологию производства работ и требующих разработки специальных подходов при подборе материалов и выборе технологии ремонта:

- доступности участка производства работ, определяемой его пространственным расположением (потолочные участки сооружений и т.п.) или определенным временным интервалом (время отключения электроэнергии и т.п.);

- необходимости использования специального оборудования и приспособлений (применение легкомонтируемых подмостей, специальных приспособлений и оборудования для выполнения ремонтных, инъекционных и других работ);

- надобности применения специальных материалов и технологий ремонта (ремонтные составы, обладающие хорошей текучестью, температурной стойкостью, быстротвердеющие, облегченные, высокоплотные и т.д.).

4.6.4 Параметры участка ремонта определяют возникновение деформаций и напряжений как в ремонтном материале, так и на контакте ремонтного материала с бетоном в зависимости:

- от геометрической формы и размеров участка. Определяют эксплуатационные качества ремонта, которые зависят от деформационной способности ремонтного материала - для малых площадей ремонта; деформационной способности ремонтного материала и его способности выдерживать различные напряжения в течение всего срока службы - на участках большой площади; концентрации напряжений, обычно сосредоточенной по краям участка ремонта и в местах изменения поперечного сечения, что приводит в определенных условиях к растрескиванию и отслоению как на границе сцепления, так и внутри самого ремонтного материала;

- наличия арматурного каркаса, который способствует уменьшению напряжения сдвига вдоль границы раздела между ремонтным материалом и основанием, а также растягивающих напряжений в основании. Наличие арматуры способно также обеспечить прочное механическое крепление ремонтного материала и устранить зоны концентрации напряжений вблизи границы раздела. Наличие на месте работ арматурных стержней может приводить к ограничению свободы деформации и увеличению растягивающих напряжений в конструкции в случае продолжения коррозии металла;

- влияния жесткости профиля ремонтируемой конструкции. В ремонтном составе могут создаваться дополнительные усадочные напряжения, возникающие вследствие ограничения свободы деформаций участка, где проводят работы. Кроме того, различия в жесткости профиля вдоль отремонтированных статически неопределимых конструкций становятся причиной перераспределения момента, который создается усилием усадки в ремонтном материале и приводит к большей деформации по сравнению с той, которая обнаруживается в статически определимых конструкциях.

4.6.5 Технология ремонтных работ должна учитывать:

- технические требования к свойствам материалов, выбранным в соответствии с принципами и методами ремонта, защиты и усиления;

- требования к показателям систем (защита поверхности бетона, защита стальной арматуры в бетоне, соединений элементов усиления, уплотнение трещин, полостей или расщелин в бетоне), образуемых этими материалами;

- параметры и методы контроля качества при производстве и приемке работ по ремонту, защите и усилению;

- систему мероприятий по охране здоровья и технике безопасности, защите окружающей среды и правила пожарной безопасности.

4.7 Эксплуатационное обслуживание после выполнения ремонта и усиления конструкций

Проектной организацией, разработчиком проекта ремонта и (или) усиления должны быть разработаны технические требования по обслуживанию отремонтированных и усиленных конструкций и сооружений, включая мониторинг за состоянием конструкций, инструкции по дальнейшим обследованиям и эксплуатационному уходу на остаточный расчетный срок службы.

4.8 Требования к обследованию бетонных и железобетонных конструкций в сооружениях

4.8.1. Общие положения

4.8.1.1 Обследование железобетонных конструкций следует проводить при возникновении аварийных ситуаций. Требования к обследованию железобетонных конструкций приведены в [4].

4.8.1.2 Задачи обследования, а также объем выполнения работ следует определять в соответствии с поставленной целью, достаточной для принятия решений о необходимости ремонта и усиления, а также времени и объемов работ.

4.8.1.3 Работы по обследованию следует проводить в соответствии с ГОСТ 31937. Требования к работам по обследованию приведены в [4]. При оценке состояния конструкций, эксплуатируемых в агрессивных средах, следует руководствоваться положениями, изложенными в ГОСТ 31384.

4.8.1.4 На основании натурных обследований должны быть установлены геометрические размеры конструкций и их сечения, армирование конструкции, прочность бетона и вид арматуры, прогибы конструкции и ширина раскрытия трещин, дефекты и повреждения, их параметры и временные изменения, нагрузки, статическая схема конструкций, оценены воздействия на конструкции.

4.8.1.5 В результате обследования должны быть установлены:

- причины появления повреждений и дефектов;

- степень поврежденности конструкций и скорость накопления повреждений;

- влияние дефектов и повреждений на несущую способность и долговечность конструкций;

- участки, требующие ремонта, усиления или замены.

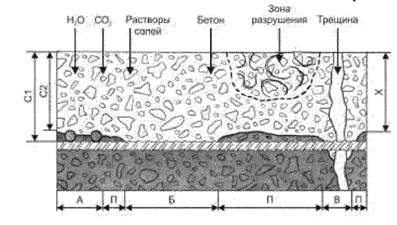

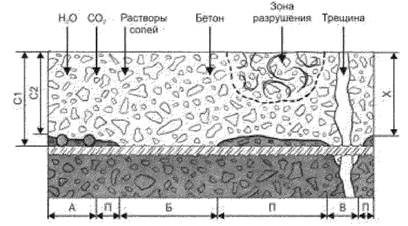

4.8.1.6 Причины возникновения повреждений и дефектов в бетоне конструкций следует разделять:

- на физическое воздействие;

- химическое воздействие (растворение, расширение и пр.);

- биологическое воздействие.

Причины возникновения повреждений и дефектов в обычной и напрягаемой арматуре конструкций следует разделять:

- на электрохимическую коррозию, вызванную карбонизацией бетона;

- электрохимическую коррозию, вызванную хлоридами;

- коррозию, вызванную повреждениями защитного слоя, в том числе образованием трещин в бетоне (от нагрузок и воздействий, превышающих проектные всех видов коррозии бетона);

- коррозию, вызванную блуждающими токами;

- повреждения от пожара.

4.9 Диагностика состояния бетона и железобетона и выявление причин повреждения конструкций

4.9.1 Оценка состояния бетона производится путем установления его прочности, однородности, водопоглощения, остаточной морозостойкости.

4.9.1.1 Дефекты в бетоне, выявленные в ходе визуального осмотра, подлежат обязательной фиксации. Скрытые дефекты и повреждения определяются методами неразрушающего контроля, основанными на измерении параметров распространения акустических и электромагнитных волн, контроле температурных полей и др.

4.9.1.2 Измерения проводят с использованием ультразвукового, виброакустического, сейсмоакустического, георадиолокационного, термографического, магнитного и других методов. Результаты неразрушающего контроля дефектов в обязательном порядке подтверждаются контрольными испытаниями с применением разрушающих методов.

4.9.1.3 Фактический класс бетона следует определять по ГОСТ 18105 с применением неразрушающих методов по ГОСТ 22690, ГОСТ 17624, а также разрушающих методов по ГОСТ 28570.

4.9.2 Определение глубины карбонизации бетона и наличия содержания агрессивных компонентов по отношению к арматуре и бетону.

4.9.2.1 Глубину карбонизации бетона определяют одним из следующих способов:

- индикаторный тест с фенолфталеином (колориметрический метод);

- рентгеновский дифракционный анализ;

- инфракрасная спектроскопия;

- дифференциальная сканирующая калориметрия;

- химический анализ.

4.9.2.2 По возможности следует применять наиболее простой колориметрический метод, заключающийся в следующем: сколы бетона на конструкции или образцы - керны раскалывают и поверхность скола смачивают 0,1 %-ным спиртовым раствором фенолфталеина. О глубине карбонизации судят по границе изменения окрашивания.

4.9.3 Наличие и количественное содержание хлоридов в бетоне определяют методом аргентометрии. Наличие хлоридов устанавливают на сколе бетона, который смачивают 1 %-ным раствором нитрата серебра (AgNO3). О наличии хлоридов судят по выпадению белого осадка. Количественное содержание определяют по результату титрования водной вытяжки измельченного образца бетона с пересчетом на массу цемента. Содержание хлоридов более 0,4 % от массы цемента указывает на потенциальную опасность коррозии арматуры.

4.9.4 Для выяснения возможности протекания процесса взаимодействия щелочи бетона с реакционноспособным заполнителем необходимо выполнить комплекс работ, включающий:

- петрографические исследования;

- химический тест на продукты щелочной коррозии (идентификация геля жидкого стекла).

4.9.5 Определение параметров трещин в бетоне

4.9.5.1 При обследовании следует фиксировать следующие параметры трещин: зону расположения и их ориентацию относительно геометрии конструкции, глубину, ширину, характер и динамику раскрытия трещин (переменная либо постоянная по длине и т.п.).

4.9.5.2 Определение глубины трещин (в элементах конструкции с односторонним доступом) следует осуществлять либо разрушающими (например, зондирование путем сверления), либо неразрушающими методами (например, ультразвуковые измерения).

4.9.5.3 Глубину трещины рекомендуется также определять путем инъектирования в нее полимерной смолы с низкой вязкостью и измерения глубины трещины после затвердевания смолы и высверливания цилиндрического образца непосредственно в плоскости трещины.

4.9.5.4 Определение динамики раскрытия трещин следует проводить путем установки маяков, реперов, трещиномеров различной конструкции и т.п. Измерения проводят перпендикулярно к плоскости трещины в местах максимального раскрытия, как правило, на уровне арматуры.

4.9.5.5 Динамику раскрытия трещин оценивают с использованием деформометров (для периодического фиксирования параметров трещины) или датчиков линейных перемещений, обеспечивающих непрерывную регистрацию изменений параметров трещины.

4.9.5.6 Состояние конструкций после пожара и при воздействии нагрузок, превышающих проектные, рекомендуется определять в соответствии с существующими нормативами по оценке прочностных, структурных и упруго-пластичных характеристик арматуры и бетона. В случае активного и длительного температурного воздействия на бетон (свыше 500 °С) необходимо учитывать появление микротрещиноватости в конструкции после тушения пожара водой, которая может оказать негативное воздействие на долговечность ремонтных работ. При длительном воздействии температуры свыше 600 °С - 650 °С бетон становится непригодным в конструктивном отношении.

4.10 Диагностика состояния арматуры в бетоне

4.10.1 Наличие и характер коррозионных повреждений арматуры может определяться различными методами как разрушающего, так и неразрушающего контроля.

4.10.2 Оценку степени коррозии арматуры следует выполнять по остаточному диаметру, измеряемому с точностью 0,1 мм. Для этого на вскрытом участке следует удалить продукты коррозии механическим способом, например с помощью мягкой стальной щетки. При язвенной коррозии измеряют глубину язвы и потерю сечения.

4.10.3 При отсутствии визуальных признаков коррозии арматуры состояние арматуры в бетоне можно определять путем измерения потенциала стали в бетоне и электрического сопротивления бетона с использованием 4-электродного омметра.

4.10.4 Электрохимический потенциал измеряется на поверхности бетона при помощи высокоомного вольтметра по сравнению с контрольным электродом. Положительный вывод вольтметра подключается к арматуре, что требует локального вскрытия защитного слоя бетона и удаления продуктов коррозии с оголенной арматуры. В противном случае электрическое соединение между вольтметром и арматурой может оказаться ненадежным. Соединение с арматурой следует выполнять при помощи зажима.

Данные по коррозионному состоянию арматуры, полученные измерением электрохимического потенциала следует корректировать в выборочных точках с помощью вскрытия арматурного каркаса.

4.11 Оценка остаточной несущей способности железобетонной конструкции

4.11.1 Оценку остаточной несущей способности конструкций следует устанавливать на основании поверочных расчетов, с учетом имеющихся дефектов и повреждений, а также фактических размеров конструкции и характеристик бетона и арматуры, в соответствии с общими правилами по СП 63.13330.

5 Выбор материалов и систем для ремонта и подготовка к ремонту

5.1 В настоящем разделе приведены общие сведения и типы материалов для ремонта и защиты бетонных конструкций. В большинстве случаев в качестве первой операции при производстве ремонтных работ требуется подготовка бетонной поверхности.

5.2 Для обеспечения надлежащего и долговечного сцепления ремонтных материалов с бетонным основанием следует выполнять подготовку поверхности и контролировать ее состояние. При выборе технологии подготовки поверхности следует руководствоваться данными, приведенными в таблице 1, в которой приведено краткое описание наиболее распространенных методов подготовки поверхности.

5.3 Замена поврежденного бетона

5.3.1 В зависимости от состояния конструкции, требующей восстановления и имеющей различные повреждения, поверхностный слой бетона, а часто и слой вокруг арматурных стержней, удаляют во время ремонта. Такие удаленные участки подлежат восстановлению путем замены подходящим материалом. В основном для ремонта бетона следует использовать следующие материалы:

- торкретируемые цементные растворы или бетон;

- цементные растворы или бетон;

- полимермодифицированные цементные растворы или бетон;

- полимерные растворы.

5.3.2 Все материалы, используемые для ремонта, должны быть максимально совместимы с основанием по физико-механическим, химическим, электрохимическим и размерным свойствам.

5.3.3 Для нанесения раствора или бетона методом торкретирования (торкретбетон/раствор) или набрызга (набрызгбетон) при выборе материала следует руководствоваться ГОСТ 26633 и другими нормативными документами. Обычно для нанесения этих составов мокрым или сухим способом в условиях локального ремонта или ремонта по всей площади рекомендуется использовать мелкощебенистые составы с крупностью щебня ≤ 8 (10) мм (при высоком коэффициенте армирования) и щебнем ≤ 16 (20) мм при нормальном коэффициенте армирования. Крупность песка при использовании его в растворах, наносимых методом набрызга, не должна превышать 4 мм. Толщину нанесения следует принимать: для торкретрастворов - 20 - 40 мм, для набрызгбетонных слоев - 50 - 70 мм.

5.3.4 Для цементных растворов максимальный размер зерен следует принимать не более 4 мм, а наносимые слои следует принимать толщиной от 20 до 40 мм. Составы цементных растворов подбираются в соответствии с нормативами и должны соответствовать требованиям, обусловленным внешними факторами воздействия, а также несущими характеристиками конструкции. Цементные растворы следует использовать для создания более тонких слоев по сравнению со слоями бетона. Нанесение бетона или раствора следует осуществлять вручную, а также путем заливки в опалубку или торкретированием. При нанесении цементных растворов или бетонов торкретированием в смесь добавляют полимеры, и такие материалы называются полимермодифицированными торкретируемыми цементными растворами/бетоном.

5.3.5 Основой полимер модифицированных растворов должен составлять цементный раствор, содержащий дополнительные полимеры. Растворы следует наносить вручную, укладывать в опалубку (полимерцементный раствор или бетон) или торкретированием (торкретируемый полимерцементный раствор или бетон). Метод нанесения следует принимать с учетом расположения рабочей поверхности и условий производства работ.

5.3.6 При использовании полимерных растворов не допускается применение цемента в качестве вяжущего вещества, при этом допускается использование инертного заполнителя. Нанесение полимерных растворов, как правило, выполняется вручную с помощью шпателя, полутерка, заливкой в опалубку и пр.

5.3.7 Для повышения сцепления ремонтного материала с основанием рекомендуется нанесение грунтовочного мелкозернистого покрытия на бетонную поверхность и арматуру. Максимальная крупность заполнителя грунтовочного покрытия, как правило, не должна превышать 1 мм. Нанесение покрытия следует выполнять кистью, валиком и т.д.

5.3.8 Для защиты арматуры от коррозии, перед нанесением ремонтного материала, рекомендуется нанесение на арматуру противокоррозионных покрытий, на основе эпоксидных смол или цементных материалов.

Защитные покрытия на цементной основе допускается использовать как отдельно, так и в сочетании с грунтовочным мелкозернистым покрытием, обеспечивающим активную защиту стали за счет собственной щелочности.

5.3.9 При нанесении материалов в системе все материалы на цементной или полимерцементной основах следует наносить «свежее» по «свежему», то есть до формирования «холодного» шва.

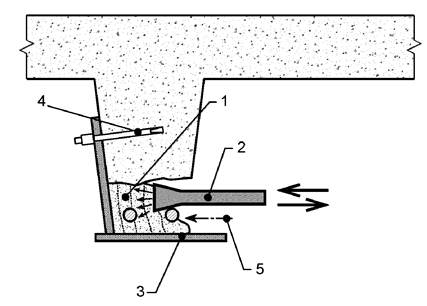

5.4 Заполнение трещин

5.4.1 Для заполнения трещин следует использовать инъекционно-уплотняющие составы на цементной или полимерной основе. В соответствии с ГОСТ 33762 заполнение трещин осуществляют одним из методов:

- под принудительным давлением;

- под действием гравитации и капиллярного впитывания.

5.4.2 В результате нагнетания в трещине образуются уплотнения следующих видов:

- уплотнение конструкционное с адгезионно-силовым замыканием (группа АС);

- уплотнение неконструкционное с адгезионно-герметизирующим замыканием (группа АГ);

- уплотнение неконструкционное с компрессионно-герметизирующим замыканием (КГ).

5.4.3 Раскрытие трещины в пределах 0,01 - 0,015 мм вследствие воздействия транспортной нагрузки не влияет на адгезию составов на полимерной основе.

5.4.4 Уплотнения группы КГ не следует применять при раскрытии трещин в течение суток, за исключением случаев, когда уплотнение имеет некоторый излишек материала уплотнения, выходящий за пределы внешней границы конструкции. Данную группу уплотнений следует применять для трещин, находящихся в следующих состояниях: влажном, мокром и с активной протечкой.

Таблица 1 - Технология подготовки бетонной поверхности при ремонте и усилении

|

Тип |

Методика |

Используется дляа) |

Типовые области применения |

Требование |

Требуемая последующая обработка |

|||||

|

Инструменты |

1 |

2 |

3 |

4 |

5 |

|||||

|

Механическое ударное воздействие |

Бучарда, молоток |

Вручную |

× |

× |

× |

|

|

Небольшие площадиб) |

Следует избегать повреждения арматуры, особенно напряженной |

Песко- и дробеструйная обработка, обеспыливание, очистка водой под давлением |

|

Долото |

С помощью электрических или пневматических о/м |

|

|

|

|

|

Любые площади |

Следует избегать повреждения арматуры, особенно напряженной |

Обработка водой под давлением, обеспыливание |

|

|

Игольчатый молоток с электро-, пневмоприводом |

× |

× |

|

(×) |

|

Угловые соединения в бетоне и металлических закладных |

Не обеспечивает высокую производительность при очистке |

Очистка пылесосом, очистка водой, сушка |

||

|

Зачистка щеткой |

Вращающаяся стальная щетка с электро-, пневмоприводом |

× |

× |

|

(×) |

|

В зависимости от типа инструмента от малых до больших площадей |

Может заполировывать поверхность |

Очистка. Очистка водой под средним давлением |

|

|

Фрезеровка |

Фрезеровочная машина |

× |

× |

× |

|

|

Большие площади снятия на горизонтальных поверхностях |

Как правило, снятие ≤ 5 мм в ходе каждой операции; для больших площадей требуются самоустанавливающиеся уровни, избегать повреждения арматуры |

Дробеструйная обработка, продувка сжатым воздухом |

|

|

Химическая очистка |

Кисть, нанесение кистью, валиком, распылением |

× |

× |

|

|

× |

Большие по площади вертикальные поверхности, горизонтальные и наклонные поверхности |

Следует использовать разные концентрации кислот, следить за ровностью обрабатываемой поверхности |

Обязательная промывка водой под давлением |

|

|

Огневая очисткав) |

Оборудование для огневой очисткиг) |

× |

× |

|

|

|

Вертикальные и горизонтальные поверхности |

Следить за равномерной обработкой поверхности |

Очистка, пылесосом, водой, сушка |

|

|

Беспылевая дробеструйная обработка |

Дробеструйная обработка с дополнительным отсосом пыли или орошением водой |

× |

× |

(×) |

× |

|

Вертикальные и горизонтальные поверхности - в зависимости от используемого оборудования |

Угловые соединения следует обрабатывать другим способом |

Обеспыливание и сушка |

|

|

Дробеструйная/ пескоструйная обработка |

Дробеструйная обработка с использованием сжатого воздуха |

× |

× |

(×) |

× |

|

Вертикальные и горизонтальные поверхности |

Защита от пыли; сжатый воздух не должен содержать масел |

Влажная очистка или обеспыливание |

|

|

Дробеструйная/ пескоструйная обработка с водой |

Дробеструйная обработка с использованием влажного абразива |

× |

× |

(×) |

(×)д) |

|

Горизонтальные, реже вертикальные поверхности |

Защита от пыли не требуется; сжатый воздух не должен содержать масел |

Сушка, очистка |

|

|

Воздействие водой |

Гидроструйная очистка высокого давления |

× |

× |

(×)г) |

(×)д) |

|

Значительные площади бетона и арматуры |

Обращать внимание на равномерность удаления бетона |

Удаление лишней воды, сушка (влажная) |

|

|

Очистка |

Сжатый воздух |

|

|

|

|

× |

Вертикальные, наклонные, потолочные поверхностиб) |

Защита от пыли не требуется; сжатый воздух не должен содержать масел |

Очистка |

|

|

Очистка |

Пылесос |

|

|

|

|

× |

Горизонтальные и вертикальные поверхности |

Контролировать площадь обработки |

Влажная очистка |

|

|

Очистка |

Гидроструйная очистка под средним давлением |

(×) |

|

|

|

× |

Удаление растительности, грязи, пыли |

Следует избегать переувлажнения бетона |

Сушка, дезинфекция |

|

|

а) Используется для: 1 - удаление пропиток, покрытий; 2 - удаление цементного молока; 3 - удаление непрочного бетона и оголение арматурных стержней; 4 - удаление пыли; 5 - очистка бетонной поверхности. б) Риск повреждения качественного бетона. в) Требуется удаление термически разрушенного бетона. г) возможно не полное удаление покрытий. д) может потребоваться дробеструйная обработка. (×) - в зависимости от условий. |

||||||||||

5.4.5 Уплотнения группы АС из составов на цементной основе следует применять при раскрытии трещин в течение суток, если имеется подтверждение, что их адгезионная связь с бетоном конструкции составляет более 2 Н/мм2 и не будет нарушена в течение 10 ч при наименьшей допустимой температуре использования, определенной производителем состава.

5.4.6 Вне зависимости от вида уплотнения трещины для выбора подходящего инъекционно-уплотняющего состава необходимо учитывать состояние конструкции. На выбор материала влияют следующие показатели:

- минимальная ширина трещины;

- влажностное состояние трещины;

- подвижность трещины.

5.4.7 Для восстановления сплошности бетона основания и замыкания трещин с шириной раскрытия свыше 0,1 мм следует применять эпоксидные смолы.

Они представляют собой двухкомпонентные материалы, которые не содержат растворителей и имеют достаточно низкую вязкость в диапазоне примерно от 150 до 400 мПа∙с. При нагнетании в трещины со значительным раскрытием (расщелины) более 0,8 мм эпоксидные составы имеют большую вязкость и могут нагнетаться в виде паст. Эпоксидные смолы должны обеспечивать адгезию к бетону (более 2 Н/мм2). Тип эпоксидной смолы варьируется в зависимости от минимальной ширины трещин, а также максимальной рабочей температуры. Состав на основе эпоксидной смолы может обеспечивать стойкость к растягивающим напряжениям в зависимости от своих упругих характеристик и величины перемещения трещин. В зависимости от состояния конструкции, уровня влажности и обводненности трещины проводят выбор инъекционного оборудования. В трещинах, через которые течет вода, рекомендуется использовать полиуретановые смолы.

5.4.8 Для ремонта влажных трещин, а также трещин с постоянной фильтрацией воды следует применять полиуретановые смолы, представляющие собой реактивные полимеры, используемые для жесткого или эластичного заполнения трещин.

В зависимости от типа полиуретановой смолы для инъектирования требуется один или два компонента. Однокомпонентные полиуретановые смолы образуют пену при смешивании с водой; двухкомпонентные полиуретановые смолы (изоцианаты и полиолы) после смешивания двух компонентов друг с другом образуют стабильный и непроницаемый гель. Полиуретановые составы в полной мере выполняют свои функции при работе конструкции в режиме сжатия. При работе отвержденных полиуретановых составов на растяжение они не обеспечивают высоких значений адгезии с бетоном трещин. Адгезия к влажному или обводненному бетону - менее 2 Н/мм2.

5.4.9 Для ремонта трещин в неармированных конструкциях, находящихся при постоянном воздействии воды и влаги, с целью снижения переноса воды в тонких трещинах и порах, следует применять акриловые гели.

Данные составы имеют низкую вязкость, эквивалентную воде. Хорошо разводятся водой. Без воды дают значительную усадку. Адгезия отвержденных составов к водонасыщенному бетону - не более 0,2 Н/мм2. Если предполагается использование акриловых гелей в контакте со сталью, должен быть представлен сертификат, подтверждающий эффективную и долговечную защиту стали от коррозии.

5.5 Выбор системы защиты для восстановления поверхности бетонных и железобетонных конструкций

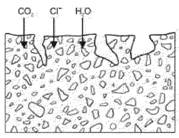

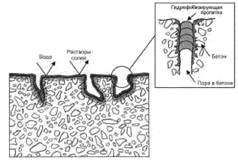

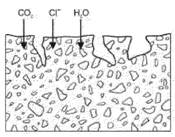

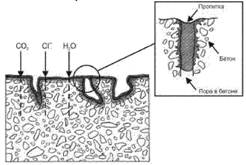

5.5.1 Системы защиты поверхности являются главным элементом ремонта и восстановления бетонных конструкций. В ГОСТ 32017 рассматриваются следующие типы систем защиты поверхности: гидрофобизирующая пропитка, пропитка, покрытие.

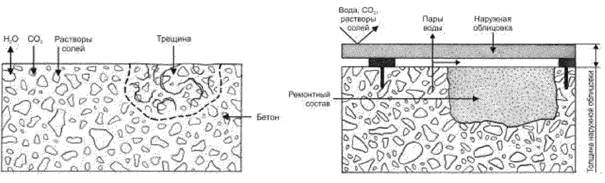

В таблице 2 представлены схематичное изображение воздействия на конструкцию и краткое описание трех различных типов систем защиты поверхности вместе с кратким описанием,

В 5.5.2 - 5.5.6 приведено краткое описание основных характеристик указанных типов систем защиты поверхности, а также наиболее распространенных типов материалов, применяемых для каждой системы защиты поверхности.

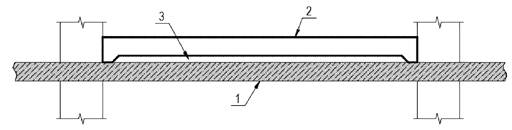

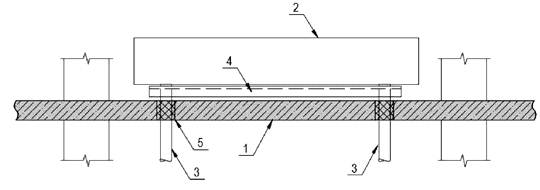

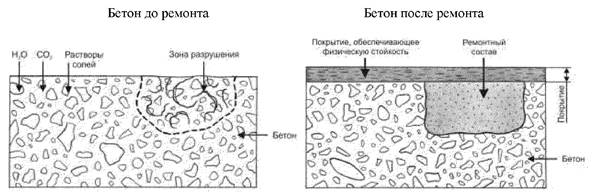

Таблица 2 - Воздействия на конструкцию и системы защиты поверхности бетона

|

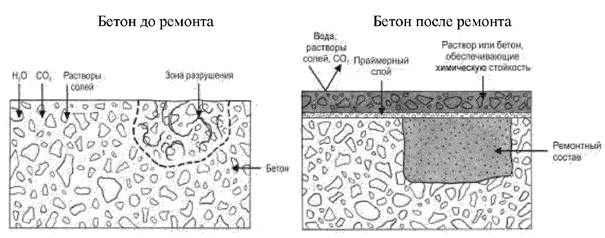

Наименование метода |

Описание метода |

|

|

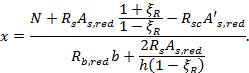

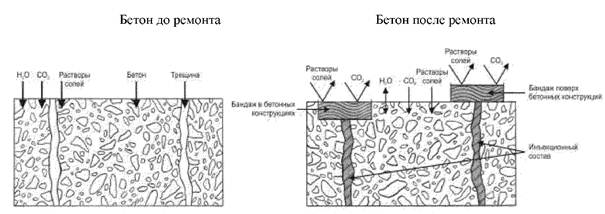

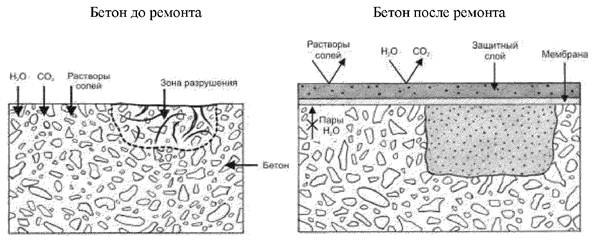

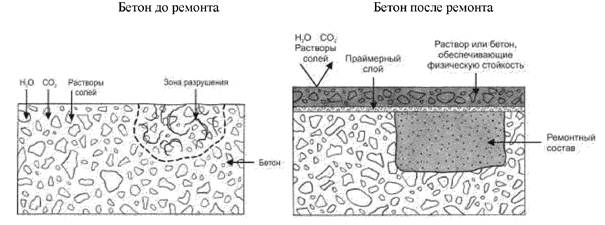

Гидрофобизирующая пропитка |

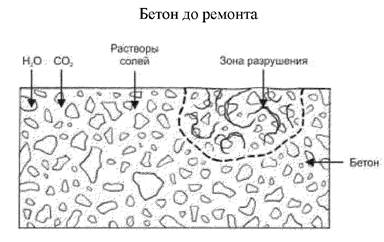

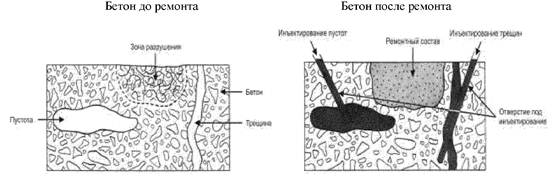

Бетон до ремонта |

Бетон после ремонта |

|

|

|

|

|

Визуальные признаки пропитки: |

||

|

- поверхность не смачивается водой; |

||

|

- внешние поры обработаны; |

||

|

- отсутствие пленки на поверхности; |

||

|

- возможны небольшие изменения внешнего вида |

||

|

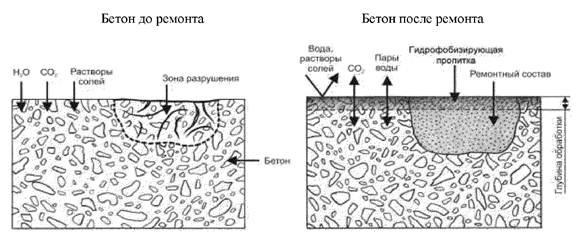

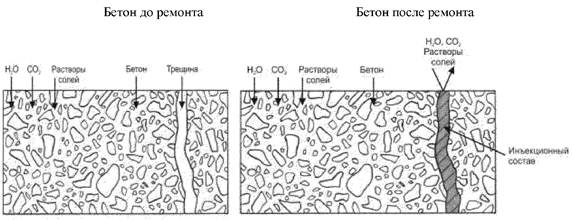

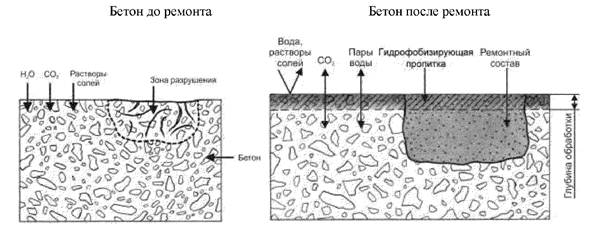

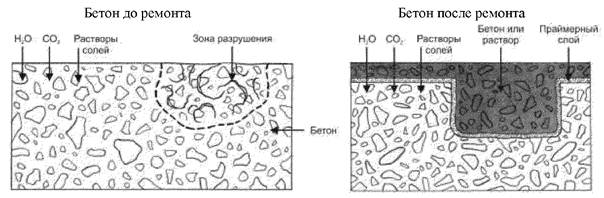

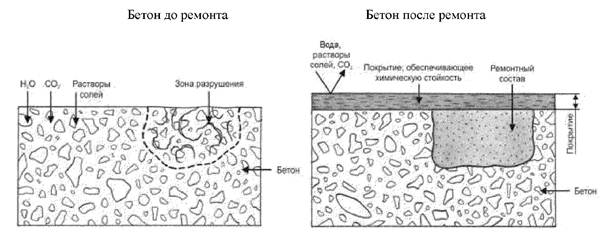

Пропитка |

Бетон до ремонта |

Бетон после ремонта |

|

|

|

|

|

Визуальные признаки пропитки: |

||

|

- наличие несплошной тонкой пленки на поверхности; |

||

|

- поверхность может не смачиваться водой; |

||

|

- частичное или полное заполнение поверхностных пор; |

||

|

- наличие пленки, которая может изменять внешний вид |

||

|

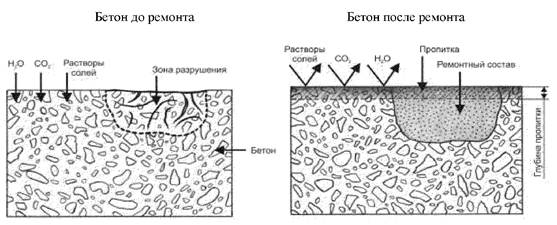

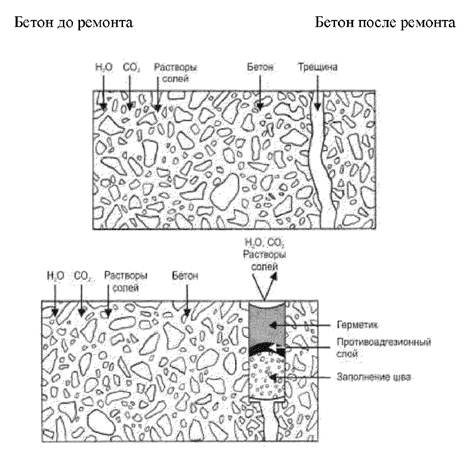

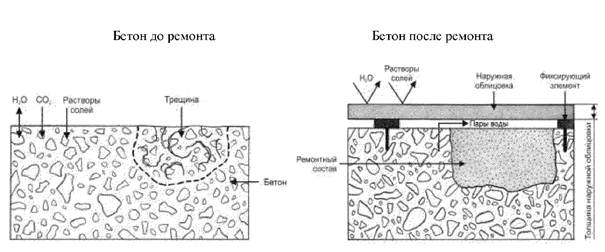

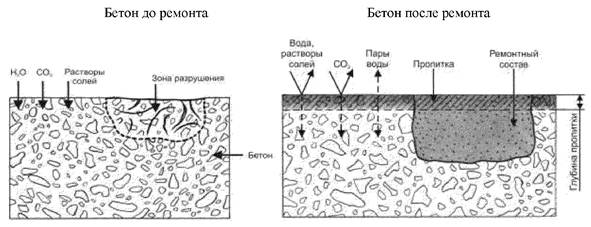

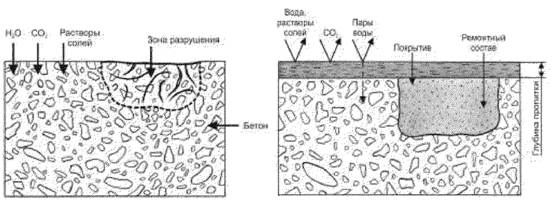

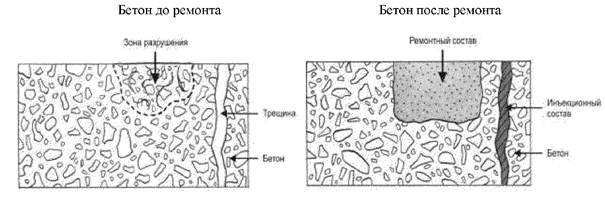

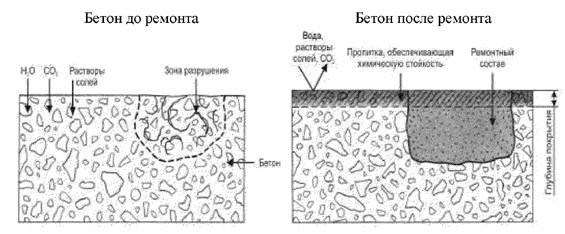

Покрытие |

Бетон до ремонта |

Бетон после ремонта |

|

|

|

|

|

Визуальные признаки покрытия: |

||

|

- поверхность может отталкивать воду; |

||

|

- внешние поры полностью закрыты; |

||

|

- поверхность может не пропускать пары воды; |

||

|

- изменение внешнего вида или отсутствие изменений |

||

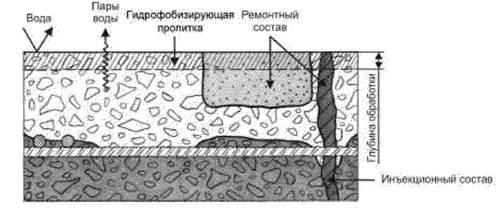

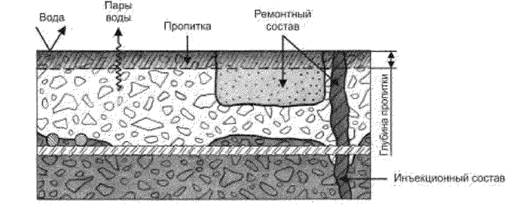

5.5.2 Для снижения уровня водопоглощения и сохранения паропроницаемости бетона конструкций рекомендуется применять гидрофобизирующие пропитки.

В качестве средств пропитки следует используются силаны, силоксаны и другие подобные вещества, разбавляемые водой или спиртом. Данные материалы поставляют в виде готовых к применению продуктов жидкой или пастообразной консистенции, при этом нанесение на месте осуществляется распылителем или кистью в зависимости от вязкости материала. Вязкость варьируется от водянистой до кремообразной консистенции. Высыхание всех материалов после нанесения происходит путем впитывания в бетонное основание и испарения жидкой фазы. Жидкие системы обеспечивают достаточно быстрое высыхание. Расход гидрофобизирующих пропиток водянистой консистенции можно контролировать по распространению подтеков. Расход гидрофобизирующих пропиток кремообразной консистенции контролируется по толщине наносимого слоя. Это обычно приводит к повышенной глубине проникания, что равнозначно более высокой эффективности, следовательно, лучшей и более эффективной защите основания.

Гидрофобизирующая пропитка покрывает стенки пор. Вследствие повышенного краевого угла смачивания пор вода не способна проникнуть в основание. Тем не менее водяные пары или вода под давлением проникают в основание. Гидрофобизирующие пропитки желательно использовать на вертикальных и наклонных поверхностях бетона при отсутствии фильтрации воды. На горизонтальных поверхностях гидрофобизирующие пропитки недолговечны, а в случае возможного воздействия даже временного давления воды - неэффективны.

Преимущество гидрофобизирующих пропиток состоит в обеспечении водоотталкивающей поверхности практически без изменения внешнего вида и сохранении паропроницаемости основания. В случае применения гидрофобизирующих пропиток в сочетании с покрытиями основная их функция заключается в повышении прочности адгезии покрытия к поверхности основания в долгосрочной перспективе.

При нанесении гидрофобизирующих пропиток необходимо избегать высоких или низких температур основания и окружающей среды, высокой влажности воздуха и конструкции.

5.5.3 Для снижения пористости поверхности в целях уменьшения проникания паров или жидкостей и повышения механической прочности рекомендуется применять пропитки.

В отличие от гидрофобизирующих пропиток поры основания герметизируются частично или полностью, а на поверхности основания образуется несплошная тонкая пленка. Кроме того, нанесение пропитки приводит к изменению внешнего вида поверхности. Пропитка не приводит к образованию дополнительного слоя с явно выраженной толщиной.

Пропитки изготавливают на основе органических полимеров, например, эпоксидных, полиуретановых смол или акриловых дисперсий, не содержащих заполнителя или пигментов. Широко используются пропитки на основе битума. Нанесение в основном осуществляется кистью, валиком, а при больших объемах работ - напылением. Если пропитка используется в составе системы защиты поверхности, ее можно присыпать песком для обеспечения надежного сцепления между последующими слоями. Пропитки могут использоваться как при позитивном, так и негативном давлении паров воды.

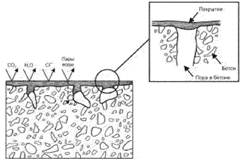

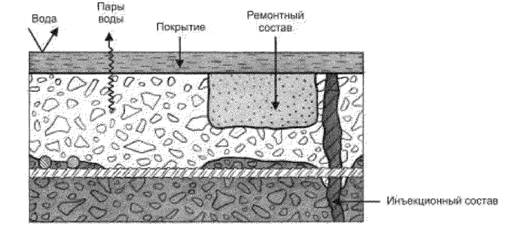

5.5.4 Системы покрытий на основе полимеров

Покрытия образуют сплошной защитный слой на поверхности бетона с определенной заданной толщиной. Они наносятся для исключения проникания вредных веществ, повышения механической стойкости бетона и перекрытия трещин - как подвижных, так и неподвижных. Стандартная толщина покрытий варьируется в диапазоне от 0,1 до 5,0 мм и увеличивается в зависимости от величины нагрузок и характера воздействий. Могут использоваться при позитивном давлении воды и ее паров. Адгезия к бетону на горизонтальной поверхности - не менее 2 Н/мм2.

В зависимости от предполагаемого назначения покрытия могут изготавливаться, например, на основе эпоксидных или полиуретановых смол, акрилатов и т.п. Они могут содержать мелкозернистый заполнитель, в качестве которого обычно используют кварцевый песок, диабазовая мука и пр. Данные системы защиты поверхности подходят для защиты и герметизации конструкций, работающих в условиях активного химического и физического воздействия, могут быть использованы для защиты от движения низкоскоростного транспорта, например на подземных парковках или в аналогичных условиях. При использовании системы защиты поверхности на основе полимеров для движения высокоскоростного или большегрузного транспорта, например грузового, необходимы материалы с более высокой механической стойкостью.

5.5.5 При позитивном давлении воды и ее паров как в качестве праймерных для устройства рулонных битумно-полимерных гидроизоляционных мембран или в качестве армированных слоев в транспортном строительстве рекомендуется применять системы покрытий на основе битумов.

Для данных областей применения используются в основном асфальтовые мастики. Если для защиты от проникания предполагается использовать асфальтовую мастику, ее необходимо комбинировать с другими материалами, поскольку асфальтовая мастика не обеспечивает достаточной герметизации и защиты.

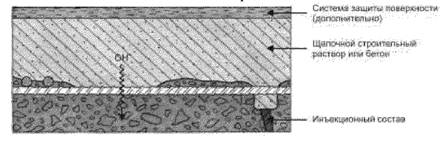

5.5.6 Для защиты бетона и железобетона, имеющего высокую влажность и испытывающего воздействие воды и ее паров как при позитивном, так и негативном давлении, рекомендуется применять покрытия на цементной основе.

Покрытия образуют сплошной ковер заданной толщины на поверхности бетона и железобетона и наносятся для исключения проникания воды и вредных веществ. Покрытия имеют возможность перекрывать трещины с шириной раскрытия не более нормативных значений для бетонного основания.

Адгезия покрытия к бетону должна быть не менее 1,5 Н/мм2 на горизонтальной, 1 Н/мм2 на вертикальной, 0,75 Н/мм2 на потолочной поверхностях.

Покрытия на основе цемента могут обладать пенетрирующими свойствами и проникать на определенную глубину в бетон, взаимодействуя со свободной окисью кальция. Также покрытия наносятся на чистую поверхность бетона с открытой структурой пор. После взаимодействия с основанием могут быть удалены. Существуют также бесцементные, водные растворы солей, взаимодействующие с окисью кальция в бетоне, уплотняющие поверхностную структуру бетона (ГОСТ Р 56703).

Стандартная толщина покрытий на основе цемента - 1,5 - 3 мм, возможно использовать в виде штукатурных слоев большей толщины.

6 Принципы ремонта и усиления несущих конструкций и реализующие их методы

6.1 При определении принципов защиты и ремонта бетонных конструкций и выборе методов, реализующих эти принципы по ГОСТ 32016, следует руководствоваться данными, приведенными в таблице 3.

Таблица 3 - Принципы и методы защиты и ремонта бетонных конструкций

|

Принцип |

Методы, реализующие принцип |

|

1 Защита от проникания в конструкцию агрессивных веществ |

1.1 Гидрофобизирующая пропитка* |

|

1.2 Пропитка* |

|

|

1.3 Покрытие* |

|

|

1.4 Бандаж устья трещин* |

|

|

1.5 Заполнение трещин, пустот или полостей* |

|

|

1.6 Преобразование трещин в швы |

|

|

1.7 Установка наружной облицовки* |

|

|

1.8 Устройство мембран* |

|

|

2 Регулирование влагосодержания |

2.1 Гидрофобизирующая пропитка |

|

2.2 Пропитка |

|

|

2.3 Покрытие |

|

|

2.4 Установка наружной облицовки |

|

|

2.5 Электрохимическая обработка |

|

|

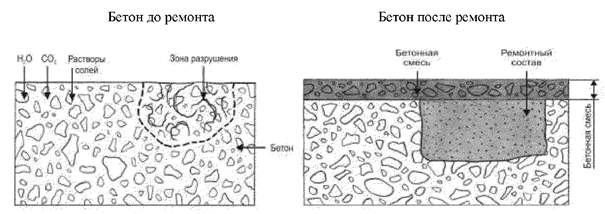

3 Восстановление бетона конструкций |

3.1 Нанесение вручную растворной смеси |

|

3.2 Укладка (заливка) бетонной смеси |

|

|

3.3 Набрызг бетонной или растворной смеси |

|

|

3.4 Замена элементов |

|

|

4 Усиление (упрочнение) конструкций |

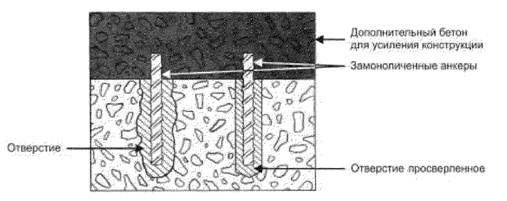

4.1 Добавление или замена замоноличенных или наружных арматурных стержней |

|

4.2 Добавление арматуры, закрепляемой в заранее сформированных или пробуренных каналах |

|

|

4.3 Внешнее армирование приклеиванием полос, холстов, сеток |

|

|

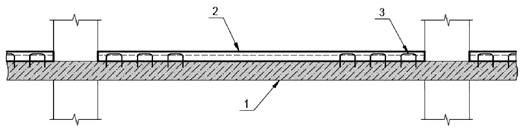

4.4 Добавление бетона или раствора |

|

|

4.5 Инъектирование в трещины, пустоты или полости |

|

|

4.6 Заполнение трещин, пустот или полостей |

|

|

4.7 Установка предварительно напряженной арматуры |

|

|

4.8 Усиление жесткими или упругими опорами |

|

|

4.9 Устройство обойм из стального проката |

|

|

4.10 Усиление заменяющими конструкциями |

|

|

5 Повышение физической стойкости |

5.1 Покрытие |

|

5.2 Пропитка |

|

|

5.3 Добавление раствора или бетона |

|

|

6 Повышение химической стойкости |

6.1 Покрытие |

|

6.2 Пропитка |

|

|

6.3 Добавление раствора или бетона |

|

|

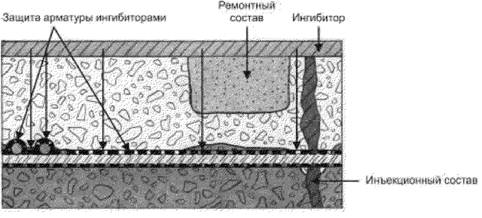

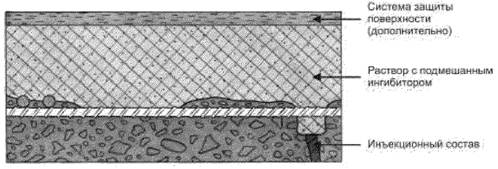

7 Сохранение или восстановление пассивного состояния арматуры в бетоне |

7.1 Увеличение защитного слоя за счет дополнительного раствора или бетона |

|

7.2 Замена загрязненного или карбонизированного бетона |

|

|

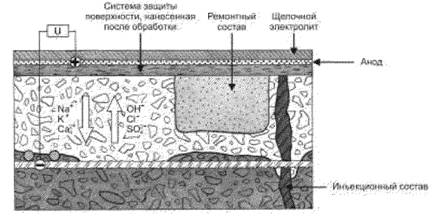

7.3 Электрохимическое восстановление щелочности карбонизированного бетона |

|

|

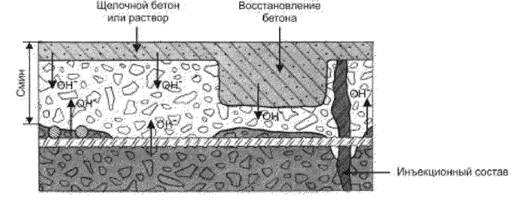

7.4 Диффузионное восстановление щелочности карбонизированного бетона |

|

|

7.5 Электрохимическое извлечение хлоридов |

|

|

8 Повышение электрического сопротивления бетона |

8.1 Гидрофобизирующая пропитка |

|

8.2 Пропитка |

|

|

8.3 Покрытие |

|

|

9 Контроль анодных участков |

9.1 Покрытие арматуры слоем активного (пассивирующего) типа |

|

9.2 Покрытие арматуры слоем барьерного (защитного) типа |

|

|

9.3 Введение в бетон или нанесение на бетон ингибиторов коррозии |

|

|

____________ * Эти методы могут быть применимы и к другим принципам. |

|

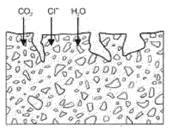

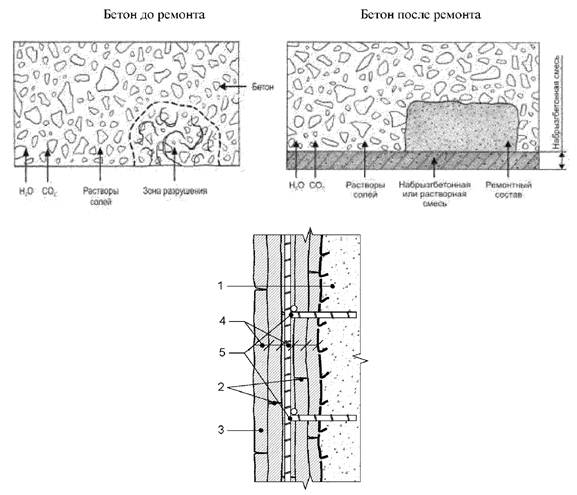

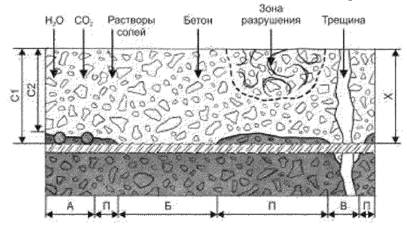

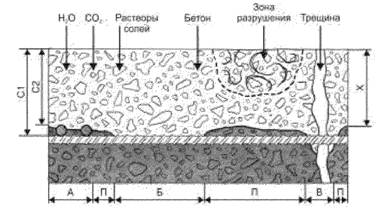

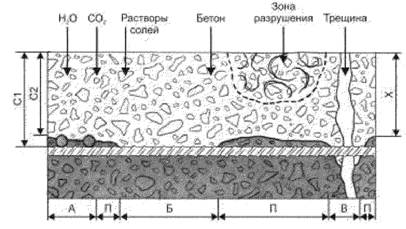

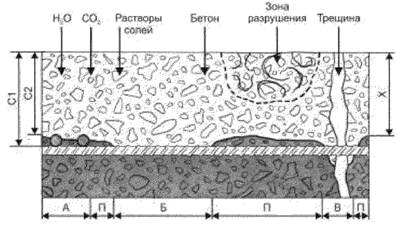

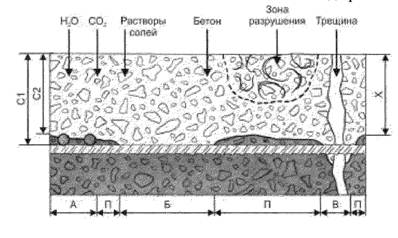

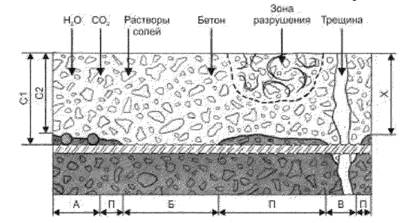

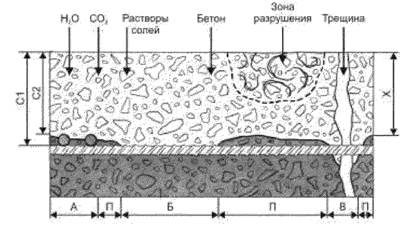

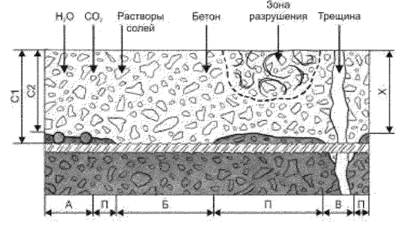

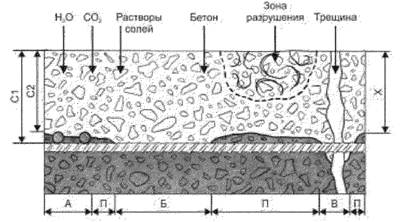

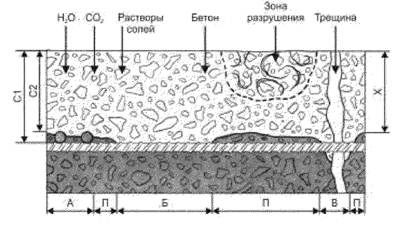

6.2 В рамках принципа 1 - защита от проникания в конструкцию агрессивных веществ - следует использовать подход, заключающийся согласно ГОСТ 32016 в снижении или исключении проникания нежелательных реагентов, например воды, других жидкостей, паров, газов, химических или биологических веществ в бетон, которые могут способствовать его разрушению. Типичными неблагоприятными реагентами среды эксплуатации следует считать углекислый газ, хлориды, сульфаты, которые переносятся самостоятельно или в качестве водных растворов.

При выборе метода, реализующего принцип 1 по таблице 3, следует руководствоваться приложением А.

Примечание - Принцип 1 не связывают с химическими веществами, воздействующими на бетон непосредственно у поверхности, например кислотами. Вопросы повышения стойкости к химическим веществам рассматривают в рамках принципа 6.

6.3 В рамках принципа 2 - регулирование влагосодержания в бетоне конструкции - следует использовать подход, заключающийся согласно ГОСТ 32016 в регулировании и поддержании содержания влаги в бетоне в заданном диапазоне значений в целях контроля нежелательных реакций (высыхая, бетон обеспечивает требуемый уровень защиты или замедляет процесс протекания реакции). Данный принцип следует использовать для контроля реакции щелочей с кремнеземом, воздействия хлоридов и сульфатов или повреждений в результате циклов замораживания-оттаивания.

Системы защиты, наносимые на вертикальные и горизонтальные поверхности перекрытий, должны быть проницаемыми для водяных паров и обеспечивать возможность выхода влаги из бетона (на верхние поверхности горизонтальных бетонных элементов, например плит перекрытия автостоянок, могут наноситься непроницаемые системы защиты при наличии хорошей вентиляции нижних поверхностей). Для бетона с аномально высоким содержанием и перемещением влаги нанесение систем защиты, ограничивающих это перемещение, недопустимо.

При выборе метода, реализующего принцип 2 по таблице 3, следует, руководствоваться приложением Б.

Примечание - При контроле коррозии учитывают, что эффект высыхания бетона требует определенного периода времени. Особенно, если бетон имеет высокое содержание влаги, для достаточного снижения скорости коррозии в целях исключения повреждений может пройти несколько месяцев или даже лет. Во время планирования ремонтных мероприятий следует учесть, что в течение некоторого периода времени коррозия продолжится. При распространении коррозии за пределы защитного слоя бетона и наступлении предельных состояний конструкции принятие мер по контролю содержания влаги уже неэффективно, необходимо использовать альтернативные методы, обеспечивающие прекращение коррозии.

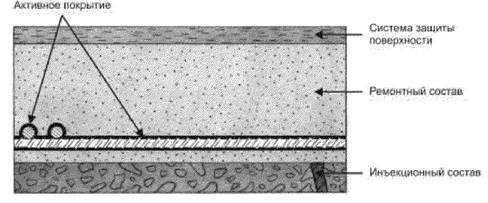

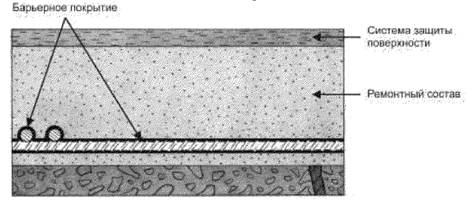

6.4 В рамках принципа 3 - восстановление бетона конструкции - следует использовать подход, заключающийся согласно ГОСТ 32016 в восстановлении целостности исходного бетона элемента конструкции до изначальной структуры формы. В определенных условиях допускается частичная или полная замена конструкции равноценной.

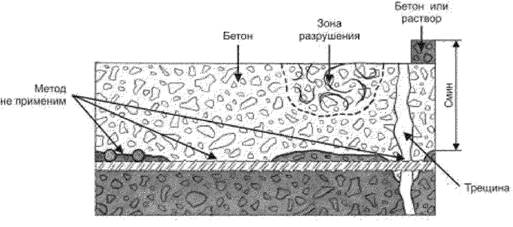

Восстановление бетона следует выполнять путем ручного локального ремонта, путем укладки в опалубку подвижной бетонной смеси или строительного раствора или нанесения бетона или строительного раствора методом набрызга (торкретирования), или инъектирования ремонтных составов. Восстановление бетона следует осуществлять для всей площади поверхности или ее части (так называемый локальный ремонт). При выполнении локального ремонта изношенный бетон следует удалить на необходимую глубину. Ремонтируемому участку необходимо придать простую форму, чаще всего, прямоугольную, с подрезкой «старого» бетона под прямым углом. Перед укладкой «нового» бетона требуется обработка подготовленной поверхности «старого» бетона праймерным составом на минеральной или органической основе, который улучшает адгезию контактной зоны.

При выборе метода, реализующего принцип 3 по таблице 3, следует руководствоваться приложением В.

6.5 В рамках принципа 4 - усиление и упрочнение конструкций - следует использовать подход, заключающийся согласно ГОСТ 32016 в увеличении или восстановлении несущей способности элемента бетонной или железобетонной конструкции, с изменением или без изменения расчетной схемы. При использовании принципа 4 необходимо учитывать фактическое техническое состояние конструкции и усилия от нагрузок, возникающих как при производстве работ, так и в процессе эксплуатации. Структуру элемента конструкции следует восстановить до его первоначального состояния перед растрескиванием бетона, например, после воздействия временной нагрузки.

При выборе метода, реализующего принцип 4 по таблице 3, следует руководствоваться приложением Г.

6.6 В рамках принципа 5 - повышение физической стойкости бетона конструкции - следует использовать подход, заключающийся согласно ГОСТ 32016 в повышении стойкости к физико-механическим воздействиям (в частности, абразивному износу и ударным нагрузкам).

При выборе метода, реализующего принцип 5 по таблице 3, следует руководствоваться приложением Д.

6.7 В рамках принципа 6 - повышение химической стойкости бетона конструкции - следует использовать подход, заключающийся согласно ГОСТ 32016 в повышении стойкости к физико-химическим воздействиям. Стойкость бетона к воздействиям окружающей среды следует определять по классам воздействия согласно ГОСТ 26633 и требованиям к конструкциям по ГОСТ 31383 и ГОСТ 12020 для параметра «стойкость к сильному химическому воздействию».

При выборе метода, реализующего принцип 6 по таблице 3, следует руководствоваться приложением Е.

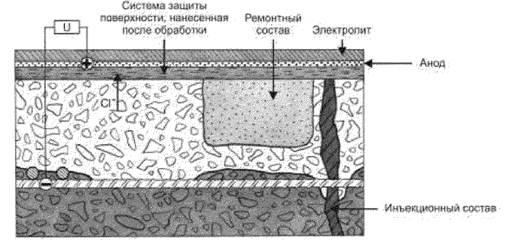

6.8. В рамках принципа 7 - сохранение или восстановление пассивного состояния арматуры в бетоне - следует использовать подход, заключающийся согласно ГОСТ 32016 в создании электрохимических условий, при которых поверхность арматуры поддерживается или возвращается в пассивированное состояние. Принцип 7 следует применять в качестве превентивного метода защиты до начала коррозии или для ремонта уже разрушающейся арматуры.

При выборе метода, реализующего принцип 7 по таблице 3, следует руководствоваться приложением Ж.

6.9 В рамках принципа 8 - повышение электрического сопротивления бетона конструкции - следует использовать подход, заключающийся согласно ГОСТ 32016 в повышении удельного электрического сопротивления бетона до уровня, при котором скорость коррозии арматуры имеет минимальные значения.

При выборе метода, реализующего принцип 8 по таблице 3, следует руководствоваться приложением И.

6.10 В рамках принципа 9 - контроль анодных участков арматуры в бетоне - следует использовать подход, заключающийся согласно ГОСТ 32016 в создании на поверхности арматуры анодных участков с помощью покрытий по арматуре активного (пассивирующего) типа или барьерного (защитного) типа, а также во внесении в ремонтную смесь ингибиторов коррозии или нанесении ингибиторов коррозии на поверхность бетона конструкции с их последующей диффузией на глубину залегания арматуры.

При выборе метода, реализующего принцип 9 по таблице 3, следует руководствоваться приложением К.

7 Требования к расчету усиленных конструкций

7.1 Общие положения

7.1.1 Требования настоящего подраздела распространяются на проектирование и расчет железобетонных конструкций, усиливаемых стальным прокатом, бетоном и железобетоном. Усиливаемые железобетонные конструкции следует проектировать в соответствии с требованиями СП 16.13330 (при усилении стальным прокатом) и настоящего свода правил.

7.1.2 Расчет усиливаемых конструкций следует производить для двух стадий работы:

а) до включения в работу усиления - на нагрузки, включающие нагрузку от элементов усиления (только для предельных состояний первой группы);

б) после включения в работу элементов усиления - на полные эксплуатационные нагрузки (по предельным состояниям первой и второй групп). Расчет по предельным состояниям второй группы может не производиться, если эксплуатационные нагрузки не увеличиваются, жесткость и трещиностойкость конструкций удовлетворяют требованиям эксплуатации, а усиление является следствием наличия дефектов и повреждений.

7.1.3 Для сильно поврежденных конструкций (при разрушении 50 % и более сечения бетона или 50 % и более площади сечения рабочей арматуры) элементы усиления следует рассчитывать на полную действующую нагрузку, при этом усиливаемая конструкция в расчете не учитывается.

7.1.4 Площадь поперечного сечения арматуры усиливаемой конструкции следует определять с учетом фактического уменьшения в результате коррозии. Арматура из высокопрочной проволоки в расчетах не учитывается при наличии язвенной или питтинговой (скрытой) коррозии, а также если коррозия вызвана хлоридами.

7.1.5 Нормативные и расчетные сопротивления стальных элементов усилений необходимо назначать в соответствии с СП 16.13330.

Нормативные и расчетные сопротивления бетона и арматуры усиливаемых железобетонных конструкций и элементов усилений следует назначать в соответствии с СП 63.13330 и требованиями настоящего свода правил.

7.1.6 При проектировании усиливаемых конструкций следует, как правило, предусматривать, чтобы нагрузка во время усиления не превышала 65 % расчетного значения несущей способности. При сложности или невозможности достижения требуемой степени разгрузки допускается выполнять усиление под большей нагрузкой. В этом случае расчетные характеристики бетона и арматуры усиления следует умножать на коэффициенты условий работы бетона γbr1 = 0,9, арматуры γbr1 = 0,9.

В любом случае степень разгрузки конструкций следует выбирать из условия обеспечения безопасного ведения работ.

7.1.7 При наличии в конструкциях, усиливаемых бетоном или железобетоном, бетона и арматуры разных классов, расположенные в сечении бетон и арматура каждого класса вводятся в расчет по прочности со своим расчетным сопротивлением.

7.1.8 Расчет железобетонных элементов, усиливаемых бетоном, арматурой и железобетоном, следует производить по прочности для сечений, нормальных к продольной оси элемента, наклонных и пространственных (при действии крутящих моментов), а также на местное действие нагрузки (сжатие, продавливание, отрыв) в соответствии с требованиями раздела 7 и с учетом наличия в усиливаемом элементе бетона и арматуры разных классов.

7.1.9 Расчет железобетонных элементов, усиливаемых бетоном, арматурой или железобетоном, следует производить по образованию, раскрытию и закрытию трещин, по деформациям в соответствии с требованиями 7.3 и дополнительным требованиям, связанным с наличием в железобетонном элементе деформаций и напряжении до включения в работу усиления, а также с наличием в усиленном элементе бетона и арматуры разных классов.

7.1.10 Расчет железобетонных элементов, усиливаемых напрягаемой арматурой, не имеющей сцепления с бетоном, следует производить для предельных состояний первой и второй групп в соответствии с требованиями 7.2, 7.3 и дополнительными требованиями, связанными с отсутствием сцепления между арматурой и бетоном.

7.1.11 При расчете конструкций, усиливаемых предварительно напряженными элементами, следует учитывать влияние податливости соединений и обмятие бетона в местах сопряжения на величину потерь предварительного напряжения. Для сопряжений стали с бетоном податливость одного узла при отсутствии экспериментальной проверки может приниматься равной: упор на бетон с раствором - 3 - 4 мм/узел, «карман» с раствором - 1 - 3 мм/узел. При сопряжении стальных элементов с помощью болтов податливость рекомендуется принимать равной 1 мм/узел.

7.2 Расчет по предельным состояниям первой группы

7.2.1 Расчет элементов на действие изгибающего момента

7.2.1.1 Железобетонные изгибаемые элементы, усиливаемые железобетонными обоймами, рубашками и наращиванием, рассчитываются как монолитные с учетом имеющихся дефектов и повреждений.

7.2.1.2 Расчет прочности по нормальным сечениям элементов, состоящих из разного класса бетона, разного класса арматуры, расположенных в разных уровнях поперечного сечения, в общем случае следует выполнять с использованием нелинейной деформационной модели в соответствии с СП 63.13330, учитывая коэффициенты условия работы 7.1.6, а также начальное напряженное состояние конструкции до усиления.

7.2.1.3 Расчет изгибаемых конструкций, усиленных обоймами, рубашками и наращиванием, с двойным армированием в усиливаемой и усиливающей частях сечения, при действии изгибающего момента в плоскости оси симметрии допускается производить в зависимости от соотношения между значениями относительной высоты сжатой зоны бетона ξ, определяемой из соответствующих условий равновесия, и значением относительной высоты сжатой зоны ξR, определяемой по СП 63.13330.

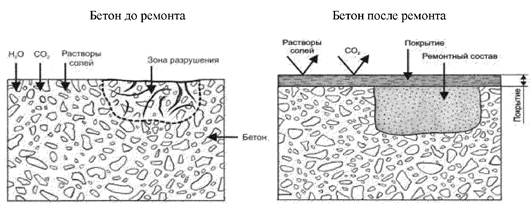

7.2.1.4 Относительную величину сжатой зоны бетона ξ, вычисляют по формуле

|

ξ = x/h0,red, |

(7.1) |

где х - высота сжатой зоны бетона;

h0,red - расстояние от сжатой грани до общего центра тяжести растянутой арматуры усиливаемого элемента и растянутой арматуры усиления.

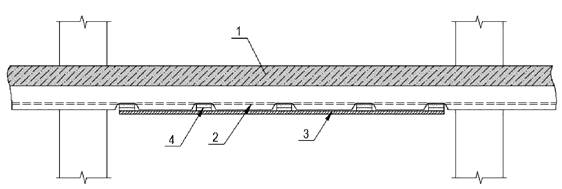

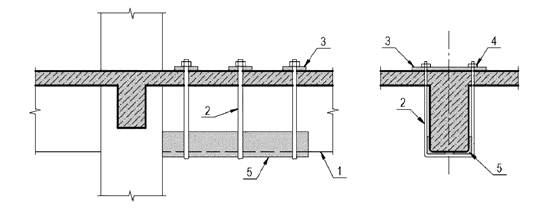

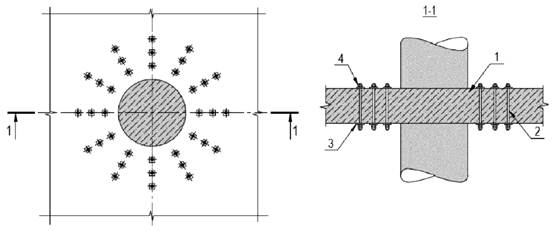

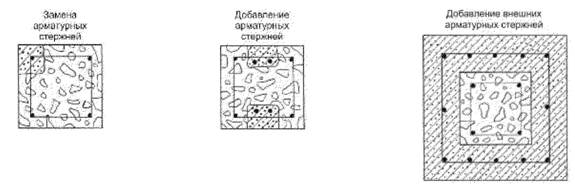

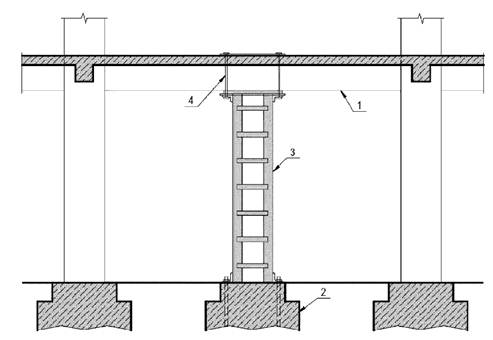

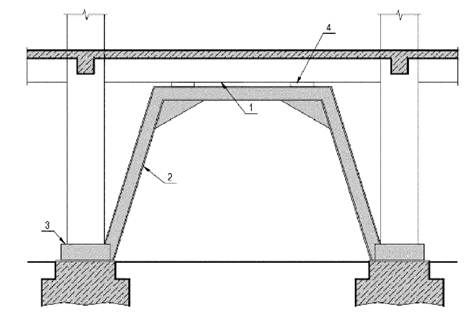

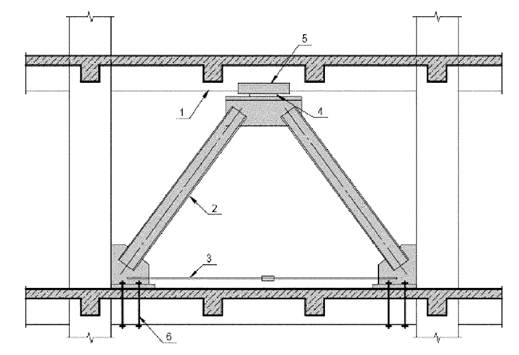

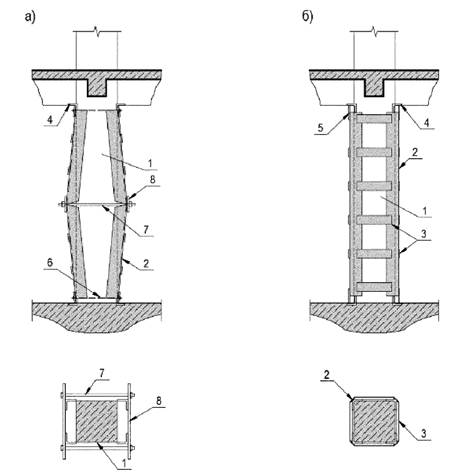

7.2.1.5 При наличии в сжатой зоне расположен усиливаемого и усиливающего бетон разного класса, при определении ξ и ξR в расчетах следует принимать расчетное сопротивление бетона Rb более низкого класса.