|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТРУБЫ ГИБКИЕ ПОЛИМЕРНЫЕ

АРМИРОВАННЫЕ С ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ

И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ

К НИМ ДЛЯ НАРУЖНЫХ СЕТЕЙ

ТЕПЛО- И ВОДОСНАБЖЕНИЯ

Общие технические условия

|

|

Москва |

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Группа ПОЛИМЕРТЕПЛО» (ООО «Группа ПОЛИМЕРТЕПЛО»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 «Трубы, фитинги и другие изделия из пластмасс, методы испытания»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 апреля 2018 г. № 179-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ Р 58097-2018

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

ТРУБЫ

ГИБКИЕ ПОЛИМЕРНЫЕ АРМИРОВАННЫЕ С ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ Общие технические условия Flexible reinfonced plastic pipes with thermal insulation and

fittings for them for district heating and water-supply |

Дата введения - 2018-09-01

1 Область применения

Настоящий стандарт распространяется на гибкие армированные полимерные трубы с тепловой изоляцией в защитной оболочке (далее - изолированные трубы) и соединительные детали к ним (далее - фитинги), предназначенные для применения в наружных сетях тепло- и водоснабжения с переменной температурой теплоносителя до 115 °С и максимальным рабочим давлением до 1,6 МПа.

Стандарт не распространяется на композитные трубы из реактопластов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ ИСО 161-1-2004 Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Метрическая серия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ ISO 1167-1 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ ISO 1167-2 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб

ГОСТ 2226 Мешки из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 13841 Ящики из гофрированного картона для химической продукции. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17811 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 26311 Полиолефины. Метод определения сажи

ГОСТ 30256 Материалы и изделия строительные. Метод определения теплопроводности цилиндрическим зондом

ГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

ГОСТ 32025 (EN ISO 8497:1996) Тепловая изоляция. Метод определения характеристик теплопереноса в цилиндрах заводского изготовления при стационарном тепловом режиме

ГОСТ 32415-2013 Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия

ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р 53630-2015 Трубы напорные многослойные для систем водоснабжения и отопления. Общие технические условия

ГОСТ Р 54866-2011 (ИСО 9080:2003) Трубы из термопластичных материалов. Определение длительной гидростатической прочности на образцах труб методом экстраполяции

ГОСТ Р 54867-2011 (ИСО 17456:2006) Трубы полимерные многослойные. Определение длительной прочности

ГОСТ Р 55134 (ИСО 11357-1:2009) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 1. Общие принципы

ГОСТ Р 55911 (ИСО 17455:2005) Трубопроводы из пластмасс. Многослойные трубы. Определение кислородопроницаемости труб с барьерным слоем

ГОСТ Р 56730-2015 Трубы полимерные гибкие с тепловой изоляцией для систем теплоснабжения. Общие технические условия

ГОСТ Р 56756 (ИСО 11357-6:2008) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 6. Определение времени окислительной индукции (изотермическое ВОИ) и температуры окислительной индукции (динамическая ТОИ)

СП 124.13330-2012 Тепловые сети

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аварийная температура Tавар, °С: Температура, возникающая при каких-либо нарушениях в системе регулирования работы тепловой сети, время воздействия которой не превышает 100 ч за весь срок службы трубопровода.

3.2 адгезионный слой: Слой, предназначенный для обеспечения соединения слоев.

3.3 армирующий слой: Слой для сопротивления действию внутреннего давления и других видов нагрузок, возникающих в трубе в процессе эксплуатации, нанесенный на внутренний слой методом спирально-перекрестной намотки или оплетки определенного числа синтетических нитей или лент.

3.4 барьерный слой: Слой, предназначенный для предотвращения или существенного снижения диффузии кислорода в теплоноситель и/или вспенивающего агента из материала теплоизоляционного слоя в окружающую среду и/или теплоноситель.

3.5 внутренний слой: Слой, контактирующий с транспортируемой средой и обеспечивающий герметичность трубопровода.

3.6 длительное гидростатическое давление (длительная прочность) PLTHP: Значение с размерностью давления, представляющее собой прогнозируемое среднее давление при температуре Т и времени t.

3.7 зависимость длительной прочности труб: Уравнение и его графическое представление в виде эталонных кривых, характеризующие связь времени до разрушения образца трубы с температурой и силовыми факторами при испытании на стойкость к внутреннему давлению.

3.8 защитная оболочка: Наружный слой, защищающий теплоизоляционный слой от внешних воздействий в процессе монтажа и эксплуатации.

3.9 изолированная труба: Конструкция, состоящая из напорной полимерной армированной трубы, теплоизоляционного слоя и защитной оболочки.

3.10 классификационный типоразмер: Типоразмер от размерного ряда труб и фитингов однотипной конструкции, на котором были проведены испытания с целью определения длительной прочности и максимального рабочего давления.

3.11 коэффициент запаса прочности C: Безразмерная величина, учитывающая условия эксплуатации трубопровода, а также его свойства, не учтенные в нижнем доверительном пределе прогнозируемого гидростатического давления PLPL.

3.12 максимальная рабочая температура Tмакс, °С: Максимально допустимая температура теплоносителя в температурном графике эксплуатации тепловой сети.

3.13 минимальный радиус изгиба при прокладке: Минимально допустимый радиус изгиба изолированной трубы при прокладке.

3.14 минимальный радиус изгиба при хранении: Минимальный допустимый радиус изгиба труб при хранении и транспортировании на барабанах или в бухтах.

3.15 наружный слой: Слой, защищающий армирующий слой от внешних воздействий в процессе хранения, транспортирования, производства, монтажа и эксплуатации изолированных труб.

3.16 нижний доверительный предел прогнозируемого гидростатического давления PLPL: Значение с размерностью давления, представляющее собой 97,5 %-ный нижний доверительный предел прогнозируемого длительного гидростатического давления при температуре T и времени t.

3.17 номинальный наружный диаметр изолированной трубы Dn, мм: Условный размер, отнесенный к номинальному размеру, соответствующий минимальному среднему наружному диаметру труб, принятый для классификации изолированных труб.

3.18 номинальный наружный диаметр напорной трубы dn, мм: Условный размер, отнесенный к номинальному размеру, соответствующий минимальному среднему наружному диаметру напорных труб, принятый для классификации напорных труб.

3.19 номинальный размер DN, мм: Числовое обозначение размера труб и элементов трубопровода, принятое для их классификации.

3.20 однотипная конструкция: Конструкция, одинаковая для труб разного номинального размера, обеспечивающая равенство их эксплуатационных характеристик и характеризуемая следующими параметрами:

- число, последовательность расположения и материалы слоев одинаковые;

- армирующий слой нанесен одним способом (оплеткой или намоткой) и под одним углом к оси трубы с отклонением ± 1 °.

3.21 рабочее давление pD, МПа: Максимальное давление транспортируемой среды в трубопроводе при заданных условиях эксплуатации.

3.22 рабочая температура Tраб, °С: Температура или комбинация температур теплоносителя, при которой трубопровод тепловой сети работает большую часть срока службы.

3.23 связанная труба: Изолированная труба, в которой напорная труба, теплоизоляционный слой и защитная оболочка связаны между собой теплоизоляционным материалом.

3.24 соединительная деталь (фитинг): Часть трубопровода, предназначенная для соединения отдельных его участков с изменением или без изменения направления или проходного сечения.

3.25 срок службы tсл, годы: Расчетное время работы трубопровода при заданных условиях эксплуатации.

3.26 сшитый полиэтилен PE-X: Полиэтилен, в котором полимерные молекулы соединены в трехмерную сеть поперечными химическими связями.

3.27 теплоизоляционный слой: Слой из полужесткого пенополиуретана, обеспечивающий необходимые тепловые характеристики изолированной трубы.

3.28 гибкая армированная напорная труба (напорная труба): Напорная труба многослойной конструкции, где слоем, несущим основные нагрузки, является армирующий.

4 Конструкция, основные параметры и размеры

4.1 Конструкция и размеры труб

4.1.1 Конструкция изолированной трубы должна быть связанной и может включать одну трубу (однотрубная), две трубы (двухтрубная) или более (многотрубная) напорных труб, теплоизоляционный слой и защитную оболочку. Защитная оболочка может быть гладкой или гофрированной. Для снижения диффузии кислорода в теплоноситель и/или вспенивающего агента из материала теплоизоляционного слоя в окружающую среду конструкция изолированной трубы может содержать барьерный слой.

Конструкция напорной трубы включает внутренний, армирующий и наружный слои. Трубы могут содержать дополнительные адгезионные слои для обеспечения монолитности конструкции.

Напорные трубы для сетей отопления должны содержать барьерный слой для снижения диффузии кислорода в теплоноситель.

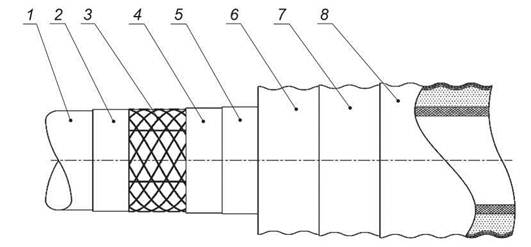

Пример конструкции однотрубной изолированной трубы приведен на рисунке 1.

1 -

внутренний слой; 2 - адгезионный слой; 3 - армирующий слой; 4

- наружный слой; 5 - барьерный слой (опционально);

6 - теплоизоляционный слой; 7 - барьерный слой (опционально); 8

- защитная оболочка

Примечание - Напорная труба - позиции 1 - 5.

Рисунок 1 - Пример однотрубной конструкции изолированной трубы

4.1.2 Изолированные и напорные трубы классифицируют по номинальному размеру DN и/или номинальному наружному диаметру Dn и dn соответственно

Номинальные наружные диаметры Dn и dn рекомендуется устанавливать из числового ряда по ГОСТ ИСО 161-1.

4.1.3 Конструкция, число, расположение и толщины слоев, номинальный наружный диаметр труб, номинальная толщина стенки оболочки, минимальный средний наружный диаметр напорной трубы и его отклонения, а также минимальная толщина стенки напорной трубы и ее отклонения должны соответствовать нормативному документу или технической документации предприятия-изготовителя.

4.2.1 Для соединения напорных труб применяют прессовый (обжимной) фитинг механического типа, соединение которого осуществляется обжатием стенки трубы фитингом с использованием инструмента.

4.2.2 Фитинги могут быть различного вида из групп 1 - 3 по ГОСТ 32415-2013 (таблица 35). Конструкция, габаритные и установочные размеры фитингов должны быть указаны в нормативном документе или технической документации предприятия-изготовителя.

4.3 Классификация эксплуатационных параметров

4.3.1 Изолированные трубы и фитинги к ним применяют для трубопроводов наружных сетей тепло- и водоснабжения с температурными режимами различных классов эксплуатации, установленными в таблице 1, в зависимости от максимальной температуры теплоносителя в пределах графиков регулирования отпуска тепла: 80 °С - 70 °С, 90 °С - 70 °С, 95 °С - 70 °С, 105 °С - 70 °С, 110 °С - 70 °С и 115 °С -70 °С.

Выбор соответствующего температурного режима эксплуатации должен быть сделан с учетом индивидуальных особенностей работы тепловой сети, требований нормативных документов и правил по проектированию и эксплуатации тепловых сетей и эксплуатационных характеристик изолированных труб, заявленных производителем.

|

Класс |

Температурный |

Температура теплоносителя, °С |

Время действия температуры, годы |

|

|

А |

80 – 702) |

Tраб |

70 |

29,0 |

|

|

|

Tмакс |

80 |

1,0 |

|

|

|

Tавар |

95 |

100,01) |

|

В |

90 - 70 |

Tраб |

70 |

25,0 |

|

|

|

|

80 |

3,0 |

|

|

|

Tмакс |

90 |

2,0 |

|

|

|

Tавар |

100 |

100,01) |

|

С |

95 - 70 |

Tраб |

70 |

23,0 |

|

|

|

|

80 |

4,0 |

|

|

|

|

90 |

2,0 |

|

|

|

Tмакс |

95 |

1,0 |

|

|

|

Tавар |

100 |

100,01) |

|

D |

105 - 70 |

Tраб |

70 |

21,0 |

|

|

|

|

80 |

4,0 |

|

|

|

|

90 |

2,5 |

|

|

|

|

100 |

1,5 |

|

|

|

Tмакс |

105 |

1,0 |

|

|

|

Tавар |

120 |

100,01) |

|

Е |

110 - 70 |

Tраб |

70 |

21,0 |

|

|

|

|

80 |

4,0 |

|

|

|

|

90 |

2,0 |

|

|

|

|

100 |

2,0 |

|

|

|

Tмакс |

110 |

1,0 |

|

|

|

Tавар |

120 |

100,01) |

|

F |

115 - 70 |

Tраб |

70 |

19,0 |

|

|

|

|

80 |

3,5 |

|

|

|

|

90 |

3,0 |

|

|

|

|

100 |

2,5 |

|

|

|

|

110 |

1,5 |

|

|

|

Tмакс |

115 |

0,5 |

|

|

|

Tавар |

120 |

100,01) |

4.3.2 Минимальный срок службы трубопровода для каждого класса эксплуатации определяется суммарным временем работы трубопровода при температурах Tраб, Tмакс, Tавар и составляет 30 лет.

4.3.3 Могут быть установлены другие температурные режимы и срок службы для классов эксплуатации, при этом максимальная рабочая и аварийная температуры и время их действия не должны превышать значений, установленных в классе, а срок службы должен составлять не менее 30 лет.

4.3.4 Рабочее давление pD для труб и фитингов определяют в зависимости от длительной прочности конкретной конструкции трубы в соответствии с приложением А и устанавливают из числового нормированного ряда по ГОСТ ИСО 161-1-2004 (таблица 2).

В случае внесения допустимых изменений в конструкцию напорных труб и фитингов допускается проводить пересчет pD в соответствии с приложением Б.

4.3.5 Трубы и фитинги указанных классов эксплуатации пригодны для транспортирования холодной воды в течение не менее 50 лет при температуре 20 °С и рабочем давлении 1,6 МПа.

4.4 Трубы, применяемые в системах холодного и горячего водоснабжения, должны соответствовать действующим Единым санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю).

4.5 Изготовитель должен предоставлять расчетные значения удельных тепловых потерь, округленные до 0,1 Вт/м, для всех типоразмеров изолированных труб.

4.6.1 Условное обозначение изолированной трубы должно состоять из:

- слова «труба»;

- торгового наименования трубы (при наличии);

- размеров напорной трубы (номинальный размер и/или номинальный диаметр), мм;

- размеров защитной оболочки (номинальный размер и/или номинальный диаметр), мм;

- класса эксплуатации;

- максимальной рабочей температуры, °С;

- максимального рабочего давления, МПа;

- наличия барьерного слоя (обозначение в соответствии со стандартом изготовителя);

- обозначения настоящего стандарта.

В случае многотрубной конструкции размеры напорных труб указывают в скобках и перечисляют через знак «+».

Пример условного обозначения изолированной трубы однотрубной конструкции, с напорной трубой номинальным диаметром 63 мм и с защитной оболочкой, наружным диаметром 110 мм, для Класса эксплуатации D, с максимальной рабочей температурой 105 °С, с рабочим давлением 1,6 МПа по ГОСТ Р 58097-2018:

Труба 63/110 Класс D 105 °С 1,6 МПа ГОСТ Р 58097-2018.

4.6.2 Условное обозначение фитинга должно состоять из:

- наименования фитинга;

- присоединительных размеров фитинга (номинальный размер или номинальный диаметр соединяемых труб), мм;

- класса эксплуатации;

- максимального рабочего давления, МПа;

- обозначения настоящего стандарта.

Примеры условных обозначений:

Фитинг номинального размера 110, для Класса эксплуатации E, с максимальным рабочим давлением 1,6 МПа, по ГОСТ Р 58097-2018:

Фитинг 110 Класс E 1,6 МПа ГОСТ Р 58097-2018.

Отвод 90°, номинального размера 160, для Класса эксплуатации B, с максимальным рабочим давлением 1,0 МПа, по ГОСТ Р 58097-2018:

Отвод 90° 160 Класс B 1,0 МПа ГОСТ Р 58097-2018.

5 Технические требования

5.1 Требования к сырью и материалам

5.1.1 Для изготовления внутреннего слоя напорных труб применяют пероксидносшитый полиэтилен (PE-Ха) или силанольно-сшитый полиэтилен (РЕ-Xb) минимальной длительной прочностью MRS не менее 8,0 МПа, длительная гидростатическая прочность которых должна быть не менее установленной эталонными графиками и уравнением в соответствии с ГОСТ 32415-2013 (приложение Б).

Примечание - Оценку соответствия длительной прочности материала эталонным графикам проводят с целью его классификации. Внутренний слой из полимерного материала в конструкции армированной трубы не рассчитан на нагрузку, для подтверждения возможности применения конкретной марки материала в заданных условиях эксплуатации проводят оценку ее термостойкости.

Термостойкость материала должна быть проверена при ускоренных испытаниях на старение в соответствии с А.2 (приложение А).

5.1.2 Нить, применяемая при изготовлении армирующего слоя, должна обеспечивать требуемые прочностные характеристики труб, тип применяемой нити должен быть указан в нормативном документе или технической документации предприятия-изготовителя.

5.1.3 В качестве материала наружного слоя рекомендуется применять термопласты, длительная гидростатическая прочность которых не менее установленной эталонными графиками и уравнением в соответствии с ГОСТ 32415-2013 (приложение Б).

Примечание - Оценку соответствия длительной прочности материала эталонным графикам проводят с целью его классификации. Наружный слой из полимерного материала в конструкции армированной трубы не рассчитан на нагрузку, для подтверждения возможности применения конкретной марки материала в заданных условиях эксплуатации проводят оценку ее термостойкости.

Термостойкость материала должна быть проверена при испытании на ускоренное старение в соответствии с А.2 (приложение А).

5.1.4 Для обеспечения адгезии слоев напорной трубы допускается применять термопластичные клеевые композиции, типы которых должны быть установлены в нормативном документе или технической документации предприятия-изготовителя. Температура плавления клеевой композиции должна быть не менее 120 °С при определении по ГОСТ Р 55134.

5.1.5 Виды и характеристики материалов, применяемых для изготовления теплоизоляционного слоя, должны быть указаны в нормативном документе или технической документации предприятия-изготовителя.

5.1.6 Для изготовления защитной оболочки применяют композиции полиэтилена низкой плотности LDPE или линейного полиэтилена низкой плотности LLDPE, светостабилизированные сажей, в количестве не менее 2 % по массе при определении по ГОСТ 26311.

Термостабильность материала защитной оболочки, определяемая по ГОСТ 32415-2013 (пункт 8.17) или ГОСТ Р 56756, при температуре 210 °С должна быть не менее 20 мин. В случае разногласий испытание проводят по ГОСТ Р 56756.

5.1.7 Виды металлов, применяемых при изготовлении фитингов, должны быть указаны в нормативном документе или технической документации предприятия-изготовителя.

5.2.1.1 На поверхности защитной оболочки не допускаются трещины, поры и посторонние включения, нарушающие ее целостность. Цвет защитной оболочки - черный, допускается наличие маркировочных полос, цвет которых должен быть указан в нормативном документе или технической документации предприятия-изготовителя.

5.2.1.2 Гибкость изолированных труб проверяют по ГОСТ Р 56730-2015 (пункт 8.4) при минимальном радиусе изгиба при прокладке. Изготовитель должен указать для всех типоразмеров минимальный радиус изгиба при прокладке в нормативном документе или технической документации предприятия-изготовителя, который должен быть не более тридцатикратного значения наружного диаметра защитной оболочки.

При испытании на гибкость на защитной оболочке не должно быть трещин, изменение овальности должно быть не более 30 %, а ширина трещин в теплоизоляционном слое должна быть не более 5 мм.

5.2.1.3 Прочность на сдвиг в осевом направлении напорной трубы относительно теплоизоляционного слоя должна быть не менее 0,12 МПа при определении по ГОСТ Р 56730-2015 (пункт 8.6).

5.2.1.4 Кольцевая жесткость изолированных труб должна быть не менее 4 кН/м2 при определении по ГОСТ Р 56730-2015 (пункт 8.7).

5.2.1.5 Линейная водопроницаемость изолированных труб должна быть не более 100 г при определении по ГОСТ Р 56730-2015 (пункт 8.5).

5.2.2.1 Водопоглощение теплоизоляции при температуре 100 °С должно быть не более 10 % при определении по ГОСТ Р 56730-2015 (пункт 8.8).

5.2.2.2 Ползучесть при сжатии теплоизоляции должна быть не более 10 % при определении по ГОСТ Р 56730-2015 (пункт 8.9).

5.2.2.3 Теплопроводность теплоизоляционного слоя при температуре 50 °С должна быть не более 0,03 Вт/м ∙ °С при определении в соответствии с ГОСТ 30256, ГОСТ 32025 или ГОСТ 30732-2006 (приложение Д). В случае разногласий испытание проводят по ГОСТ 32025.

5.2.3.1 Напорные трубы должны иметь гладкую внутреннюю поверхность. На внутренней и торцевой поверхностях труб не допускаются трещины, раковины и посторонние включения, видимые без применения увеличительных приборов. Наружный слой должен быть равномерно нанесен на поверхность труб, допускаются посторонние включения, не приводящие к нарушению целостности слоя. На наружной и внутренней поверхностях труб допускаются следы от формующего и калибрующего инструмента и неровности, отражающие структуру армирующего слоя.

Цвет труб (слоев трубы) - в соответствии с нормативным документом или технической документацией предприятия-изготовителя.

5.2.3.2 Минимальный радиус изгиба при хранении должен быть установлен в нормативном документе или технической документации предприятия-изготовителя и подтвержден в соответствии с 8.4.

5.2.3.3 Степень сшивки (для труб из РЕ-Х) в зависимости от типа сшивки должна быть, не менее:

- PE-Xa - 70 %;

- PE-Xb - 65 %.

5.2.3.4 Трубы должны быть стойкими к внутреннему давлению при максимальной рабочей температуре. Значения внутреннего давления при испытаниях для труб однотипной конструкции должны быть установлены в нормативном документе предприятия-изготовителя на основе нижнего доверительного предела длительной прочности РLPL для следующих контрольных значений времени испытания: 22, 165 и 1000 ч.

5.2.3.5 Кислородопроницаемость напорных труб с барьерным слоем по ГОСТ Р 55911 должна быть не более 1,8 мг/(м2 ∙ сут) при температуре 80 °С.

5.3 Характеристики фитингов и соединений

5.3.1 Виды и марки металлов и покрытий, применяемых для изготовления фитингов, должны быть указаны в нормативном документе или технической документации предприятия-изготовителя.

На поверхности фитингов не допускаются трещины, раковины, глубокие задиры и посторонние включения. Фитинги должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

На наружную поверхность фитингов допускается наносить покрытие, тип и цвет которого должны быть установлены в нормативном документе или технической документации предприятия-изготовителя.

5.3.2 Соединения напорных труб и фитингов должны быть стойкими к внутреннему давлению при максимальной рабочей температуре в течение 1000 ч, значение испытательного давления должно соответствовать значению испытательного давления труб при контрольном времени 1000 ч и должно быть установлено в нормативном документе предприятия-изготовителя.

5.3.3 При оценке герметичности соединения напорных труб и фитингов по ГОСТ 32415-2013 (пункт 5.3.7) путем создания внутри соединений труб и фитингов пониженного давления минус 0,08 МПа его изменение в течение 1 ч не должно превышать 0,005 МПа.

5.3.4 Соединения напорных труб и фитингов должны быть стойкими к циклическому изменению температуры в течение 2500 циклов по ГОСТ Р 56730-2015 (пункт 8.10).

5.3.5 Соединения напорных труб и фитингов должны быть стойкими к переменному давлению в течение 10000 циклов по ГОСТ 32415-2013 (пункт 8.23).

5.3.6 При наличии сварных швов в конструкции фитингов производитель должен обеспечить их герметичность. Методы и частота контроля сварного шва должны быть установлены в нормативном документе или технической документации предприятия-изготовителя.

5.4.1 Маркировку труб следует наносить с интервалом не более 3 м. Она должна содержать:

- наименование и/или товарный знак изготовителя;

- условное обозначение в соответствии с 4.6.1 без слова «труба»;

- номер партии;

- метраж;

- дату изготовления.

В маркировку допускается включать другую информацию. При необходимости маркировка может быть продублирована на английском или другом языке.

5.4.2 Маркировка фитингов должна содержать:

- наименование и/или товарный знак изготовителя;

- условное обозначение в соответствии с 4.6.2;

- номер партии;

- дату изготовления.

В маркировку допускается включать другую информацию. При необходимости маркировка может быть продублирована на английском или другом языке.

5.4.3 Маркировку следует наносить способом, обеспечивающим ее сохранность в процессе транспортирования, хранения, монтажа и эксплуатации.

При нанесении маркировки методом печати цвет символов маркировки должен отличаться от цвета поверхности труб и фитингов. Размер шрифта и качество нанесения символов маркировки должны обеспечивать ее разборчивость без применения увеличительных приборов.

Допускается наносить информацию, содержащуюся в маркировке, на ярлык или этикетку, обеспечивающие сохранность в процессе транспортирования, хранения и монтажа.

5.4.4 Транспортная маркировка - по ГОСТ 14192.

Каждую упаковочную единицу при необходимости снабжают ярлыком, содержащим следующую информацию:

- наименование и адрес предприятия-изготовителя;

- условное обозначение;

- номер партии и дату изготовления;

- длину трубы в метрах/количество фитингов в штуках в упаковке.

5.5.1.1 Способ упаковки труб в зависимости от формы поставки (на барабанах, в бухтах или в отрезках) должен соответствовать указанному в нормативном документе или технической документации предприятия-изготовителя для обеспечения сохранности труб при хранении и транспортировании и безопасности погрузочно-разгрузочных работ.

5.5.1.2 Номинальная длина труб (в отрезках или бухтах) и ее предельное отклонение должны быть указаны в нормативном документе или технической документации предприятия-изготовителя.

Торцы труб рекомендуется закрывать заглушками для защиты от влаги и загрязнений.

5.5.1.3 Трубы могут быть сформированы в транспортные пакеты с использованием средств крепления, обеспечивающих надежность крепления и не ухудшающих качество поверхности труб.

5.5.2.1 Фитинги упаковывают в индивидуальную и/или групповую тару. Способ упаковки фитингов должен обеспечивать сохранность изделия и соответствовать нормативному документу или технической документации предприятия-изготовителя.

В качестве транспортной тары используют полимерные или бумажные мешки, например, по ГОСТ 17811 или ГОСТ 2226, ящики из картона по ГОСТ 13841, деревянные ящики по ГОСТ 10198 и другие виды тары по прочности не ниже указанных.

5.5.2.2 Крупногабаритные фитинги допускается не упаковывать.

5.5.3 При наличии особых указаний по упаковке труб и фитингов (в зависимости от способа и места доставки) они должны быть указаны в технической документации изготовителя.

6 Требования безопасности и охрана окружающей среды

6.1 Основные требования безопасности технологических процессов, хранения и транспортирования химических веществ должны соответствовать ГОСТ 12.3.030.

6.2 Образующиеся при производстве труб и фитингов твердые отходы не токсичны, обезвреживания не требуют, подлежат уничтожению в соответствии с санитарно-эпидемиологическими нормами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

6.3 Применительно к использованию, транспортированию и хранению труб и фитингов специальные условия к охране окружающей среды не применяют.

7 Правила приемки

7.1 Трубы и фитинги принимают партиями. Партией считают количество труб/фитингов одного размера, изготовленных из материалов одной марки на одной технологической линии в установленный период времени, сдаваемых одновременно и сопровождаемых одним документом о качестве. Размер партии устанавливает изготовитель, и он не должен превышать 5000 м для труб и 500 шт. - для фитингов.

Документ о качестве должен содержать:

- наименование и/или товарный знак предприятия-изготовителя;

- местонахождения (юридический и фактический адрес) предприятия-изготовителя;

- условное обозначение;

- номер партии и дату изготовления;

- размер партии (для труб - в метрах, для фитингов - в штуках);

- условия хранения;

- результаты испытаний и/или подтверждение о соответствии партии труб/фитингов требованиям настоящего стандарта, нормативному документу или технической документации предприятия-изготовителя.

7.2.1 Номенклатура показателей изолированных труб (включая теплоизоляционный слой и защитную оболочку), установленных настоящим стандартом, и количество образцов указаны в таблице 2.

Таблица 2 - Показатели изолированных труб

|

Наименование показателя |

Вид испытания |

Метод испытания |

Количество образцов, шт. |

||||

|

1 |

2 |

3 |

1 |

2 |

3 |

||

|

Внешний вид, маркировка |

+ |

+ |

- |

2 |

2 |

- |

|

|

Размеры |

+ |

+ |

- |

2 |

2 |

- |

|

|

Гибкость |

+ |

- |

+ |

По ГОСТ

Р 56730 |

2 |

- |

2 |

|

Прочность на сдвиг в осевом направлении |

+ |

- |

+ |

По ГОСТ

Р 56730 |

3 |

- |

3 |

|

Линейная водопроницаемость |

+ |

- |

- |

По ГОСТ

Р 56730 |

1 |

- |

- |

|

Кольцевая жесткость |

+ |

- |

- |

По ГОСТ Р 56730 (пункт 8.7) |

3 |

- |

- |

|

Ползучесть при сжатии материала теплоизоляции |

+ |

- |

- |

По ГОСТ

Р 56730 |

3 |

- |

- |

|

Водопоглощение материала теплоизоляции при кипячении |

+ |

- |

+ |

По ГОСТ

Р 56730 |

3 |

- |

3 |

|

Теплопроводность при средней температуре 50 °С |

+ |

- |

- |

По ГОСТ

30256; |

2/1 |

- |

- |

|

Термостабильность материала защитной оболочки |

+ |

- |

+ |

По ГОСТ

32415 |

2 |

- |

2 |

|

Примечания 1 В графе «Вид испытания» используют следующие обозначения: 1 - типовые испытания; 2 - приемо-сдаточные испытания; 3 - периодические испытания. 2 Знак «+» означает, что испытания проводят, знак «-» - не проводят. |

|||||||

7.2.2 Номенклатура показателей напорных труб, установленных настоящим стандартом, и количество образцов указаны в таблице 3.

Таблица 3 - Показатели напорных труб

|

Наименование показателя |

Вид испытания |

Метод |

Количество образцов, шт. |

||||

|

1 |

2 |

3 |

1 |

2 |

3 |

||

|

Степень сшивки |

+ |

+ |

- |

2 |

2 |

- |

|

|

Рабочее давление |

+ |

- |

- |

Приложение А |

-* |

- |

- |

|

Внешний вид, маркировка |

+ |

+ |

- |

2 |

2 |

- |

|

|

Размеры |

+ |

+ |

- |

2 |

2 |

- |

|

|

Минимальный радиус изгиба при хранении |

+ |

- |

- |

2 |

- |

- |

|

|

Стойкость к внутреннему давлению 22 ч ** |

+ |

+ |

- |

3 |

1 |

- |

|

|

Стойкость к внутреннему давлению 165 ч |

+ |

+ |

- |

3 |

1 |

- |

|

|

Стойкость к внутреннему давлению 1000 ч |

+ |

- |

+ |

3 |

- |

1 |

|

|

Кислородопроницаемость при температуре 80 °С |

+ |

- |

- |

1 |

- |

- |

|

|

* В соответствии с приложением А. ** В случае разногласий испытания проводят в течение 165 ч. Примечания 1 В графе «Вид испытания» используют следующие обозначения: 1 - типовые испытания; 2 - приемо-сдаточные испытания; 3 - периодические испытания. 2 Знак «+» означает, что испытания проводят, знак «-» - не проводят. |

|||||||

7.2.3 Номенклатура показателей фитингов и соединений (труб и фитингов), установленных настоящим стандартом, и количество образцов указаны в таблице 4.

Таблица 4 - Показатели фитингов и соединений

|

Наименование показателя |

Вид испытания |

Метод |

Количество образцов, шт. |

||||

|

1 |

2 |

3 |

1 |

2 |

3 |

||

|

Рабочее давление |

+ |

- |

- |

2 |

- |

- |

|

|

Внешний вид, маркировка |

+ |

+ |

- |

3 |

3 |

- |

|

|

Размеры |

+ |

+ |

- |

3 |

3 |

- |

|

|

Стойкость к внутреннему давлению 1000 ч |

+ |

- |

+ |

3 |

- |

1 |

|

|

Стойкость к циклическому изменению температуры |

+ |

- |

- |

1 |

- |

- |

|

|

Стойкость к переменному давлению |

+ |

- |

- |

3 |

- |

- |

|

|

Герметичность при пониженном давлении |

+ |

- |

- |

ГОСТ

32415 |

3 |

- |

- |

|

Примечания 1 В графе «Вид испытания» используют следующие обозначения: 1 - типовые испытания; 2 - приемо-сдаточные испытания; 3 - периодические испытания. 2 Знак «+» означает, что испытания проводят, знак «-» - не проводят. |

|||||||

7.3 Для проверки соответствия труб и фитингов требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

7.3.1 Приемо-сдаточные испытания проводят на каждой партии труб и фитингов по показателям, указанным в таблицах 2 - 4.

Отбор образцов для испытаний проводят методом случайной выборки. Допускается формировать объем выборки равномерно в процессе производства.

Если при приемо-сдаточных испытаниях хотя бы один образец по какому-либо показателю не будет соответствовать требованиям настоящего стандарта, то проводят повторные испытания по этому показателю на удвоенном количестве образцов, отобранных от той же партии. В случае неудовлетворительных результатов повторных испытаний партию бракуют.

7.3.2 Для контроля стабильности качества продукции и возможности продолжения ее выпуска проводят периодические испытания по показателям, указанным в таблицах 2 - 4.

Периодические испытания проводят не реже одного раза в год на выборке, отобранной от партии, прошедшей приемо-сдаточные испытания.

Периодические испытания труб и фитингов по показателю стойкость к внутреннему давлению проводят для каждого типоразмера не реже одного раза в год.

При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания по показателю несоответствия на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных периодических испытаний партию труб и фитингов бракуют. Выпуск продукции может быть продолжен после выявления и устранения причин, приведших к несоответствию, и получения положительного результата испытаний по данному показателю.

7.3.3 При постановке на производство, изменении материалов, конструкции изолированных и напорных труб и фитингов и/или процесса производства проводят типовые испытания по показателям, указанным в таблицах 2 - 4.

При получении неудовлетворительных результатов типовых испытаний проводят повторные испытания по показателю несоответствия на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных типовых испытаний продукцию считают не соответствующей требованиям настоящего стандарта.

8 Методы испытаний

8.1 Испытания следует проводить не ранее чем через 16 ч после изготовления.

8.2 Внешний вид труб и фитингов проверяют визуально, без применения увеличительных приборов.

8.3 Размеры труб и фитингов определяют по ГОСТ Р ИСО 3126 при температуре (23 ± 2) °С. Перед испытанием образцы выдерживают при указанной температуре не менее 2 ч.

Толщину стенки напорной трубы определяют по ГОСТ Р ИСО 3126-2007 (пункт 5.2.2), измерения проводят с обоих торцов каждого образца на пересечении поперечных армирующих нитей.

Толщину стенки защитной оболочки измеряют с обоих торцов образца. В случае гофрированной оболочки плоскость среза торца должна проходить по вершинам гофра. Измерения проводят штангенциркулем по ГОСТ 166, перемещая средство измерения по окружности изолированной трубы до нахождения минимального и максимального значений.

8.4 Испытание на подтверждение минимального радиуса изгиба при хранении напорной трубы проводят на двух образцах труб с DN, для которого установлен минимальный радиус изгиба при хранении, длиной не менее шести номинальных диаметров трубы. Образец трубы подвергают 10 циклам изгиба на оправке минимальным радиусом, затем проводят испытание на стойкость к внутреннему давлению по 8.6 в течение контрольного времени 1000 ч при максимальной температуре эксплуатации и давлении, указанных в нормативном документе предприятия-изготовителя. За положительный результат испытания принимают сохранение герметичности соединения и отсутствие видимых повреждений наружного слоя трубы.

8.5 Степень сшивки определяют по ГОСТ Р 53630-2015 (пункт 8.12). Допускается не добавлять антиоксидант в колбу с кипящим ксилолом. В случае повторного использования ксилола добавление в растворитель 1 %-ного раствора антиоксиданта обязательно.

8.6 Стойкость к внутреннему давлению определяют по ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2 в среде «вода в воде» или «вода в воздухе» с концевыми заглушками типа А. При проведении испытаний труб допускается использовать лабораторные фитинги многократного применения.

8.7 Кислородопроницаемость напорных труб с барьерным слоем определяют по ГОСТ Р 55911. Допускается проводить испытания на специально изготовленном образце наружным диаметром 20 или 25 мм с барьерным слоем и без армирующего, клеевого и наружного слоев, при этом толщина и состав барьерного слоя должны соответствовать принятым для труб данного типа конструкции, установленным в нормативном документе или технической документации предприятия-изготовителя.

8.8 Стойкость к циклическому изменению температуры определяют по ГОСТ Р 56730-2015 (пункт 8.10) на напорных трубах с комплектом фитингов, применяемых при монтаже трубопровода, под давлением, равным pD для испытуемого типа конструкции напорной трубы, в течение 2500 циклов. При этом один цикл общей продолжительностью (60 ± 2) мин включает в себя подачу воды в течение (30 ± 1) мин при температуре (20 ± 5) °С и (30 ± 1) мин - при температуре (95 ± 2) °С.

8.9 Стойкость соединений напорных труб и фитингов при переменном давлении определяют по ГОСТ 32415-2013 (пункт 8.23) на напорных трубах с комплектом фитингов, применяемых при монтаже трубопровода. Испытуемый образец подвергают циклическому воздействию синусоидально изменяющегося давления в пределах от 0,05 МПа до 1,5×pD в течение 10000 циклов частотой (30 ± 5) циклов в минуту при температуре (23 ± 2) °С.

9 Транспортирование и хранение

9.1 Трубы и фитинги транспортируют любым видом транспорта в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта.

9.2 Трубы и фитинги при транспортировании следует оберегать от ударов и механических повреждений, а их поверхность - от нанесения царапин. Трубы в отрезках необходимо укладывать всей длиной на ровную поверхность платформы транспортных средств.

9.3 Трубы и фитинги хранят в условиях, исключающих вероятность их механических повреждений, в неотапливаемых или отапливаемых складских помещениях (не ближе 1 м от отопительных приборов) или под навесами.

Трубы и фитинги при хранении следует защищать от воздействия прямых солнечных лучей.

Условия хранения труб и фитингов - 5 (ОЖ 4) по ГОСТ 15150-69 (раздел 10). Допускается хранение в условиях 8 (ОЖ 3) сроком не более двух лет (включая срок хранения у изготовителя), по истечении указанного срока должны быть проведены приемо-сдаточные испытания.

10 Указания по применению

10.1 Проектирование, монтаж и эксплуатацию гибких изолированных полимерных труб, предназначенных для подземной, в том числе бесканальной, прокладки систем теплоснабжения, холодного и горячего водоснабжения, необходимо осуществлять в соответствии с нормативными документами или технической документацией предприятия-изготовителя.

10.2 Изготовитель должен предложить решения по герметизации торца изолированной трубы для обеспечения линейной водопроницаемости.

10.3 Проектирование и способ прокладки трубопроводов тепловых сетей с применением гибких изолированных полимерных труб в особых природных и климатических условиях строительства, в том числе в районах с повышенной сейсмической активностью, следует проводить с учетом требований СП 124.13330.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие труб и фитингов требованиям настоящего стандарта при соблюдении правил транспортирования и хранения, установленных настоящим стандартом.

11.2 Гарантийный срок эксплуатации труб и фитингов при условии соблюдения правил транспортирования, хранения и монтажа - не менее 10 лет.

Приложение А

(обязательное)

Определение рабочего давления и срока службы для напорных армированных труб

однотипной конструкции

А.1 Определение рабочего давления

А.1.1 Общие положения

Каждая однотипная конструкция трубы с целью определения длительной прочности должна быть испытана при квалификационных испытаниях на стойкость к действию постоянного внутреннего давления.

Для проведения испытаний используют заглушки типа A по ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2, допускается использование лабораторных фитингов многоразового применения.

А.1.2 Допустимые и недопустимые типы разрушений

При квалификационных испытаниях за допустимый тип разрушения принимают разрушение армирующего слоя под действием растягивающей нагрузки, приводящее к дальнейшему разрушению внутреннего и/или наружного слоев с потерей герметичности трубы. Данный тип разрушения обозначают как основный тип.

При нагружении армированной напорной трубы внутренним давлением фитинг может ограничивать ее деформацию, что, в свою очередь, приводит к незначительному увеличению уровня локальных напряжений в армирующем слое и разрушению трубы вблизи фитинга. Такой тип разрушения допускается, если разрушение произошло вне зоны обжатия трубы фитингом.

Результат испытания считают отрицательным при получении любого типа разрушения, отличного от основного:

- разрушение внутреннего и наружного слоев без разрушения армирующего слоя вследствие низкой стойкости материалов к термоокислительной деструкции (термостойкости);

- разрушение, связанное с фитингом, например вырыв нитей армирующего слоя из стенки трубы, обжатой фитингом, или срыв фитинга с тела трубы;

- потеря герметичности соединения труба - фитинг;

- растрескивание наружного слоя с оголением армирующего слоя без потери герметичности трубы и соединения труба - фитинг (при разрушении наружного слоя на армирующий слой начинает воздействовать окружающая среда, что приводит к снижению прочности труб и, как следствие, срока их службы).

А.1.3 Определение длительной прочности PLTHP и нижнего доверительного предела прогнозируемого гидростатического давления PLPL.

Зависимость длительной прочности определяют после проведения серии испытаний труб на стойкость к действию постоянного внутреннего давления по ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2 минимум при трех температурах с учетом ГОСТ Р 54866-2011 (пункт 5.1.1), одна из которых должна быть равной максимальной рабочей температуре или выше. Для получения зависимости необходимо иметь не менее 18 разрушений образцов для каждой температуры с распределением значений времени в соответствии с таблицей А.1.

|

Время до разрушения, ч |

Минимальное число разрушений |

|

Менее 100 |

2 |

|

От 100 до 300 |

6 |

|

От 300 до 3000 |

6 |

|

От 3000 до 9000 |

3 |

|

Более 9000 |

1 |

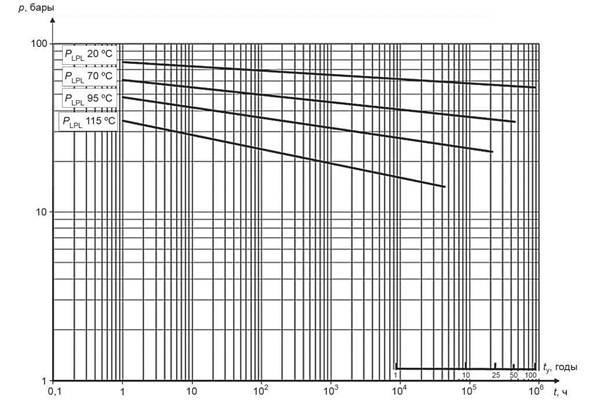

На основе полученных результатов испытаний проводят регрессионный анализ по ГОСТ Р 54866, определяют коэффициенты регрессии уравнения (А.1) для 97,5 %-ного нижнего доверительного предела прогнозируемого гидростатического давления PLPL и строят его графическое представление (см. рисунок А.1).

|

(А.1) |

где t - время до разрушения образца, ч;

Т - температура, К;

P - внутренние давление в образце трубы, МПа;

C1, C2, C3, C4 - коэффициенты регрессии.

Образцы, которые не разрушились по истечении времени испытания, могут быть приняты за разрушенные, если это не приводит к снижению прогнозируемого гидростатического давления PLPL. Значение прогнозируемого гидростатического давления PLPL должно быть рассчитано с и без учета неразрушенных образцов для оценки их влияния.

Результаты испытаний должны быть отображены в протоколе, оформленном в соответствии с ГОСТ Р 54867-2011 (раздел 7).

t - время, ч; ty - время, годы; p

- давление, бары;

PLPL - нижний

доверительный предел прогнозируемого гидростатического давления, бары

Рисунок А.1 - Пример графического представления длительной прочности армированной полимерной трубы

А.1.4 Определение рабочего давления и срока службы

Для расчета рабочего давления на заданный срок службы армированных труб или их срока службы при заданном рабочем давлении для переменных температурных режимов, установленных для классов эксплуатации в таблице 1, используют уравнение А.1 с полученными после регрессионного анализа результатов испытаний коэффициентами регрессии для нижнего доверительного предела прогнозируемого гидростатического давления PLPL и правило Майнера по ГОСТ 32415-2013 (приложение Б). При этом в расчетах для давления используют коэффициенты запаса прочности C (таблица А.2) в зависимости от времени действия температуры переменного температурного режима эксплуатации.

|

Время действия температуры |

Коэффициент запаса прочности C, не менее |

|

До 100 ч включ. |

1,0 |

|

До 3 лет включ. |

1,3 |

|

Более 3 лет |

1,5 |

Полученное расчетное значение давления на заданный срок службы tсл округляют к меньшему целому и для рабочего давления pD устанавливают ближайшее меньшее значение из числового нормированного ряда по ГОСТ ИСО 161-1-2004 (таблица 2).

Полученное расчетное значение срока службы tсл для заданного pD округляют к меньшему целому.

А.2 Подтверждение срока служба

А.2.1 Общие положения

Для подтверждения срока службы tсл при рабочем давлении pD и отсутствия типов разрушений армированных труб, отличных от основного, которые могут проявиться за пределами значений времени испытаний по определению длительной прочности, проводят ускоренные испытания труб и соединения трубы и фитинга при повышенных температурах.

Минимум два образца труб классификационного типоразмера для данной однотипной конструкции с комплектом монтажных фитингов (тип А по ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2) испытывают по ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2 при постоянном внутреннем давлении, равном 0,6×pD, и температуре испытания Tисп выше Tмакс в среде вода - воздух.

При разрушении образцов труб по типу, отличному от основного, потери герметичности соединения, образовании трещин на наружном слое, видимых без увеличительных приборов, фиксируют время разрушения tисп.

А.2.2 Поверочный расчет срока службы tсл для температурных режимов различных классов эксплуатации проводят по правилу Майнера. Время непрерывного действия температур, которое труба и соединение трубы и фитинга может выдержать без разрушения (предельное время работы трубопровода), определяют с учетом контрольного времени испытания tисп и коэффициентов экстраполяции для полиолефинов, установленных в ГОСТ Р 54866-2011 (таблица 1), в зависимости от разницы между Tисп и Tраб, Tмакс и Tавар по следующей формуле

|

|

(А.2) |

где ti - время непрерывного действия i-й температуры, которое труба может выдержать без разрушения, ч или годы;

tисп - контрольное время при ускоренных испытаниях;

Kе - коэффициент экстраполяции.

Изготовитель должен подтвердить срок службы напорных труб для выбранного температурного режима эксплуатации результатами ускоренных испытаний.

|

Класс эксплуатации |

Температурный |

Продолжительность испытания

на |

Расчетный срок службы, |

|

А |

80 - 70 |

10000 |

110 |

|

В |

90 - 70 |

10000 |

81 |

|

С |

95 - 70 |

10000 |

67 |

|

D |

105 - 70 |

10000 |

31 |

|

Е |

110 - 70 |

10000 |

30 |

|

F |

115 - 70 |

17500 |

30 |

А.2.3 Наиболее практичным с точки зрения уменьшения контрольного времени испытания tисп является проведение испытаний в среде вода - воздух при 120 °С. В таблице А.3 приведены минимальные значения времени испытаний, необходимые для подтверждения 30-летнего срока службы труб для классов эксплуатации E - F, и расчетный срок службы труб для классов эксплуатации А - D, прошедших испытание при 120 °С в течение 10000 ч.

Допускается проведение испытаний при других температурах, но не менее 110 °С, при этом контрольное время испытания для конкретного температурного режима должно быть рассчитано в соответствии с А.2.2.

А.3 На основании результатов испытаний по А.1 для каждой однотипной конструкции устанавливают уровни внутреннего давления для контрольных значений времени 22, 165 и 1000 ч с учетом полученного нижнего доверительного предела длительной прочности труб PLPL.

Уровни давления при контрольных значениях времени на стойкость к внутреннему давлению должны быть установлены в нормативном документе предприятия-изготовителя.

А.4 В случае изменения толщин слоев без изменения общих размеров напорных труб рабочее давление pD может быть пересчитано в соответствии с приложение Б.

Приложение Б

(обязательное)

Пересчет рабочего давления pD для

напорных труб с однотипной конструкцией при изменении

толщин слоев

Б.1 Общие положения

Поскольку основным несущим элементов в конструкции напорных труб является армирующий слой, то рабочее давление pD для труб определенной конструкции зависит от веса армирующего слоя на единицу площади трубы. Для труб однотипной конструкции в случае изменения удельного веса армирующего слоя без изменения номинальных размеров труб, допускается проводить пересчет рабочего давления pD без проведения полного комплекса испытаний по приложению А.

Б.2 При изменении веса армирующего слоя на единицу площади трубы пересчет рабочего давления трубы pD проводят по следующей формуле

|

|

(Б.1) |

где ![]() - рабочее давление для труб классифицированной конструкции,

МПа;

- рабочее давление для труб классифицированной конструкции,

МПа;

![]() - рабочее давление для труб измененной конструкции, МПа;

- рабочее давление для труб измененной конструкции, МПа;

D1 - средний внутренний диаметр армирующего слоя испытанной трубы, мм;

D2 - средний внутренний диаметр армирующего слоя измененной трубы, мм;

ρ2 - удельный вес армирующего слоя на единицу площади трубы измененной конструкции, г/мм2;

ρ1 - удельный вес армирующего слоя на единицу площади трубы классифицированной конструкции, г/мм2.

Полученное значение рD округляют к меньшему целому и устанавливают из числового нормированного ряда по ГОСТ ИСО 161-1-2004 (таблица 2).

Б.3 Для подтверждения расчетных значений рD проводят испытания трех образцов труб с измененной конструкцией на стойкость к внутреннему давлению в соответствии с ГОСТ ISO 1167-1 и ГОСТ ISO 1167-2 при контрольном времени 22, 165, 1000 и 2500 ч. Испытания рекомендуется проводить на классификационном типоразмере труб. Уровни испытательного давления рассчитывают по следующей формуле

|

|

(Б.2) |

где ![]() - значение РLPL для i-го контрольного времени

испытания, рассчитанное для труб классифицированной конструкции, МПа;

- значение РLPL для i-го контрольного времени

испытания, рассчитанное для труб классифицированной конструкции, МПа;

![]() - значение PLPL для i-го

контрольного времени испытания, рассчитанное для труб с измененной

конструкцией, МПа.

- значение PLPL для i-го

контрольного времени испытания, рассчитанное для труб с измененной

конструкцией, МПа.

Б.4 В случае увеличения значения pD при изменении конструкции дополнительно проводят испытание по А.2 (приложение А) для подтверждения отсутствия типов разрушений, отличных от основного, в течение заданного срока службы.

Б.5 Если при проведении испытаний хотя бы по одному показателю был получен отрицательный результат, проводят повторные испытания на удвоенном числе образцов.

Если при повторных испытаниях был получен отрицательный результат, для измененной напорной трубы проводят весь комплекс испытаний в соответствии с приложением А.

Приложение В

(справочное)

Факторы, определяющие срок службы армированных полимерных труб

Срок службы напорных полимерных армированных труб в системе теплоснабжения зависит от температурного режима, т.е. температуры теплоносителя (сетевой воды) и времени ее действия и рабочего давления в трубопроводе.

Для оценки температурного режима работы тепловой сети могут быть использованы фактические данные о времени воздействия температуры теплоносителя и/или климатические данные о продолжительности периодов стояния температур наружного воздуха различных градаций для данной местности, полученных из различных источников [например, по запросам в Федеральное государственное бюджетное учреждение «Научно-исследовательский институт строительной физики Российской академии архитектуры и строительных наук» (НИИСФ РААСН), в Главную геофизическую обсерваторию им. А.И. Воейкова или в территориальные управления по гидрометеорологии и мониторингу окружающей среды Росгидромета].

В настоящем стандарте установлены расчетные модельные температурные режимы работы подающего трубопровода тепловых сетей с различными графиками регулирования температуры теплоносителя с учетом нагрузки на горячее водоснабжение в течение всего года (излом графика при 70 °С), полученные при анализе температурных режимов более 100 наиболее крупно населенных городов Российской Федерации, большинство из которых административные центры субъектов Российской Федерации, и являются наиболее характерными для тепловых сетей городов северной части Центрального региона, Поволжья, Урала, Сибири и Дальнего Востока.

В случае, если температурный режим работы конкретной тепловой сети отличается от приведенных в настоящем стандарте, т.е. значения времени действия для температур 80 °С и выше превышают значения времени, установленные в таблице 1 настоящего стандарта, следует применять трубы более высоких классов эксплуатации.

Ключевые слова: гибкие трубы, трубы из пластмасс, пластмассовые трубы, армированные трубы, трубы с теплоизоляцией, фитинги, соединительные детали, наружные сети тепло- и водоснабжения, общие технические условия, методы испытаний