МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА И ЖИЛИЩНО-КОММУНАЛЬНОГО

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

(МИНСТРОЙ РОССИИ)

ПРИКАЗ

|

от 16 декабря 2016 г. |

948/пр |

Москва

Об

утверждении СП 128.13330

«СНиП 2.03.06-85 Алюминиевые конструкции»

В

редакции Приказа Министерства строительства и жилищно-коммунального

хозяйства РФ от 10 февраля 2017 г. № 86/пр

«О внесении изменений в некоторые приказы Министерства строительства

и жилищно-коммунального хозяйства Российской Федерации»

В соответствии с Правилами разработки, утверждения, опубликования, изменения и отмены сводов правил, утвержденными постановлением Правительства Российской Федерации от 1 июля 2016 г, № 624, подпунктом 5.2.9 пункта 5 Положения о Министерстве строительства и жилищно-коммунального хозяйства Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 18 ноября 2013 г. № 1038, пунктом 242 Плана разработки и утверждения сводов правил и актуализации ранее утвержденных сводов правил, строительных норм и правил на 2015 г. и плановый период до 2017 г., утвержденного приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 30 июня 2015 г. № 470/пр с изменениями, внесенными приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 14 сентября 2015 г. № 659/пр, приказываю:

1. Утвердить и ввести в действие через 6 месяцев со дня издания настоящего приказа прилагаемый СП 128.13330 «СНиП 2.03.06-85 Алюминиевые конструкции».

2. С момента введения в действие СП 128.13330 «СНиП 2.03.06-85 Алюминиевые конструкции» признать не подлежащим применению СП 128.13330.2012 «СНиП 2.03.06-85 Алюминиевые конструкции», утвержденный приказом Министерства регионального развития Российской Федерации от 29 декабря 2011 № 619, за исключением пунктов СП 128.13330.2012 «СНиП 2.03.06-85 Алюминиевые конструкции», включенных в Перечень национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений», утвержденный постановлением Правительства Российской Федерации от 26 декабря 2014 г. № 1521 (далее - Перечень), до внесения соответствующих изменений в Перечень.

(Измененная редакция. Приказ от 10.02.2017 № 86/пр)

3. Департаменту градостроительной деятельности и архитектуры в течение 15 дней со дня издания приказа направить утвержденный СП 128.13330 «СНиП 2.03.06-85 Алюминиевые конструкции» на регистрацию в национальный орган Российской Федерации по стандартизации.

4. Департаменту градостроительной деятельности и архитектуры обеспечить опубликование на официальном сайте Минстроя России в информационно-телекоммуникационной сети «Интернет» текста утвержденного СП 128.13330 «СНиП 2.03.06-85 Алюминиевые конструкции» в электронно-цифровой форме в течение 10 дней со дня регистрации свода правил национальным органом Российской Федерации по стандартизации.

5. Контроль за исполнением настоящего приказа возложить на заместителя Министра строительства и жилищно-коммунального хозяйства Российской Федерации Х.Д. Мавлиярова.

|

И.о. Министра |

Е.О. Сиэрра |

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА

И ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

|

СВОД ПРАВИЛ |

СП 128.13330.2016 |

АЛЮМИНИЕВЫЕ КОНСТРУКЦИИ

Актуализированная редакция

СНиП 2.03.06-85

Москва 2016

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - АО «НИЦ «Строительство» ЦНИИСК им. В.А. Кучеренко, институт ЦНИИПСК им. Мельникова, ЗАО «МЕТАКОН ЦЕНТР»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 16 декабря 2016 г. № 948/пр и введен в действие с 17 июня 2017 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт), Пересмотр СП 128.13330.2012 «СНиП 2.03.06-85 Алюминиевые конструкции»

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил составлен с целью повышения уровня безопасности людей в зданиях и сооружениях и сохранности материальных ценностей в соответствии с Федеральным законом от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», повышения уровня гармонизации нормативных требований с европейскими и международными нормативными документами, применения единых методов определения эксплуатационных характеристик и методов оценки.

Пересмотр СП 128.13330.2012 выполнен следующим авторским коллективом: АО «НИЦ «Строительство» Центральный научно-исследовательский институт строительных конструкций им. В.А. Кучеренко в составе специалистов: д-ра техн. наук, профессоры И.И. Ведяков, П.Д. Одесский, Ю.В. Кривцов, канд. техн. наук М.И. Гукова, Б.С. Цетлин, Е.Р. Мацелинский, инженеры Л.С. Сошникова, П.П. Колесников; ЗАО «Метакон центр» инженер Е.Б. Алексеева, ЦНИИПСК им. Мельникова: д-р техн. наук В.К. Востров, канд. техн. наук И.Л. Ружанский.

СВОД ПРАВИЛ

|

АЛЮМИНИЕВЫЕ КОНСТРУКЦИИ Aluminium structures |

Дата введения 2017-06-17

1 Область применения

1.1 Настоящий свод устанавливает правила проектирования строительных алюминиевых конструкций (далее - конструкции из алюминия и алюминиевых сплавов) зданий и сооружений.

Правила не распространяются на проектирование алюминиевых конструкций мостов и конструкций зданий и сооружений, подвергающихся многократному воздействию нагрузок (усталостная прочность), а также непосредственному воздействию подвижных или динамических нагрузок или воздействию температуры свыше 100 °С.

1.2 При проектировании конструкций, находящихся в особых условиях эксплуатации, конструкций уникальных зданий и сооружений, а также специальных видов конструкций необходимо соблюдать требования, предусмотренные соответствующими нормативными документами, в которых отражены особенности работы этих конструкций.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

|

Система показателей качества продукции. Строительство. Строительные конструкции и изделия из алюминиевых сплавов. Номенклатура показателей |

|

|

Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору |

|

|

Сплавы алюминиевые литейные. Технические условия |

|

|

ГОСТ 1759.0-87* (СТ СЭВ 4203-83) |

Болты, винты, шпильки и гайки. Технические условия |

|

Алюминий и сплавы алюминиевые деформируемые. Марки |

|

|

Гайки шестигранные класса точности В. Конструкция и размеры |

|

|

ГОСТ 6402-70 (СТ СЭВ 2665-80) |

Шайбы пружинные. Технические условия |

|

ГОСТ 7751-2014 |

Надежность строительных конструкций и оснований. Основные положения |

|

ГОСТ 7798-70 (СТ СЭВ 4728-84) |

Болты с шестигранной головкой класса точности В. Конструкция и размеры |

|

Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия |

|

|

ГОСТ 8617-81 (СТ СЭВ 3843-82, СТ СЭВ 3844-82) |

Профили прессованные из алюминия и алюминиевых сплавов. Технические условия |

|

Аргон газообразный и жидкий. Технические условия |

|

|

Заклепки с полукруглой головкой классов точности В и С. Технические условия |

|

|

Заклепки с потайной головкой классов точности В и С. Технические условия |

|

|

Заклепки с полупотайной головкой классов точности В и С. Технические условия |

|

|

Заклепки классов точности В и С. Общие технические условия |

|

|

Винты самонарезающие для металла и пластмассы. Общие технические условия |

|

|

Винты самонарезающие с потайной головкой для металла и пластмассы. Конструкция и размеры |

|

|

Винты самонарезающие с полукруглой головкой для металла и пластмассы. Конструкция и размеры |

|

|

Шайбы косые. Технические условия |

|

|

Шайбы. Технические условия |

|

|

ГОСТ 11738-84 (ИСО 4762-77) |

Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А. Конструкция и размеры |

|

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|

Проволока из алюминия и алюминиевых сплавов для холодной высадки. Технические условия |

|

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

|

Винты с полукруглой головкой классов точности А и В. Конструкция и размеры |

|

|

Винты с потайной головкой классов точности А и В. Конструкция и размеры |

|

|

Шайбы. Общие технические условия |

|

|

Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия |

|

|

Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций. Технические условия |

|

|

Болты самоанкерующиеся распорные для строительства. Технические условия |

|

|

ГОСТ 32484.3-2013 (EN 14399-3:2005) |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Системы HR - комплекты шестигранных болтов и гаек |

|

Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы |

|

|

Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы |

|

|

Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия |

|

|

ГОСТ Р 52644-2006 (ИСО 7411:1984) |

Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ для металлических конструкций. Технические условия |

|

ГОСТ Р 52645-2006 (ИСО 4775:1984) |

Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций Технические условия |

|

ГОСТ Р 52646-2006 (ИСО 7415:1984) |

Шайбы к высокопрочным болтам для металлических конструкций. Технические условия |

|

«СНиП II-23-81*Стальные конструкции» (с изменением № 1) |

|

|

«СНиП 2.01.07-85* Нагрузки и воздействия» |

|

|

«СНиП 2.03.11-85 Защита строительных конструкций от коррозии» (с изменением № 1) |

|

|

«СНиП 2.09.03-85 Сооружения промышленных предприятий» |

|

|

СП 131.13330.2011 |

«СНиП 23-01-99* Строительная климатология» (с изменением № 2) |

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

Термины, использованные в настоящем СП, применены в соответствии с ГОСТ 1583.

4 Общие положения

4.1 Алюминиевые конструкции следует применять при строительстве и реконструкции зданий и сооружений для ограждающих и несущих конструкций в следующих случаях:

при необходимости значительного снижения массы ограждающих и несущих конструкций зданий и сооружений;

с целью обеспечения повышенных архитектурных требований к конструкциям зданий или сооружений;

при необходимости обеспечения повышенной коррозионной стойкости, сохранения прочностных характеристик при низких температурах, отсутствия искрообразования и магнитных свойств.

4.2 При проектировании алюминиевых конструкций необходимо:

выбирать конструктивные схемы, а также сечения элементов и марки деформируемых алюминиевых сплавов и технического алюминия (условно названных «алюминий») и литейных сплавов (условно названных «литейный алюминий»), обеспечивающие прочность и устойчивость конструкций;

максимально использовать широкие возможности получения профилей оптимального сечения при прессовании;

учитывать технологические возможности предприятий-изготовителей профилей и конструкций;

соблюдать требования по защите строительных конструкций от коррозии согласно СП 28.13330;

соблюдать требования нормативных документов по пожарной безопасности;

учитывать требования национальных стандартов и пользоваться каталогами алюминиевых профилей.

4.3 Расчет алюминиевых конструкций должен удовлетворять требованиям настоящего СП.

4.4 Буквенные обозначения величин, использованные в настоящем СП, приведены в приложении А.

5 Материалы для конструкций и соединений

5.1 Выбор марки сплава и состояния поставки полуфабрикатов для алюминиевых конструкций следует проводить в зависимости от:

характера и интенсивности нагрузки, напряженного состояния элементов конструкций, расчетных температур и требуемых механических свойств алюминия;

стойкости к коррозии;

технологичности изготовления полуфабрикатов;

технологии изготовления и монтажа конструкций;

архитектурных требований.

5.2 Для алюминиевых конструкций следует применять алюминий марок и состояний, указанных в таблице 1.

По химическому составу алюминий поставляется по ГОСТ 4784. Марка алюминиевого сплава в стандарте и в таблице 1, кроме буквенного, имеет цифровое обозначение, в котором первая цифра - основа сплава (1 - алюминий), вторая - главный легирующий компонент или группа основных легирующих компонентов, две последние - порядковый номер в своей группе.

Состояние полуфабрикатов из алюминиевых деформируемых сплавов обозначаются буквенно-цифровой маркировкой: М - мягкий, отожженный; Т - закаленный и естественно состаренный; Т1 - закаленный и искусственно состаренный; Т4 - не полностью закаленный и естественно состаренный; Т5 - не полностью закаленный и искусственно состаренный; Н - нагартованный; Н2 - полунагартованный.

5.3 В зависимости от назначения зданий и сооружений при использовании алюминия конструкции разделяются на четыре группы. Примерный состав групп:

группа I - ограждающие конструкции (кровли, витрины, витражи, фонарные переплеты, подвесные потолки, перегородки) и заполнение проемов (окна, двери, ворота);

группа II - конструкции, совмещающие несущие и ограждающие функции:

- пространственные листовые покрытия зданий, в том числе купольные или висячие;

- крупноблочные и решетчатые покрытия с предварительно напряженной кровельной обшивкой;

- резервуары и силосы;

- кровельные и стеновые панели общественных и промышленных зданий, в том числе со взрывоопасным производством, а также при наличии высокой влажности внутреннего воздуха;

- кровельные панели общественных зданий, к которым предъявляются высокие архитектурные требования;

группа III - несущие сварные конструкции:

- стационарные несущие конструкции: фермы, колонны, прогоны покрытий, пространственные решетчатые конструкции покрытий промышленных большепролетных зданий; зданий при наличии агрессивных сред; покрытий общественных зданий: выставочных павильонов, аэровокзалов и т.п.;

- элементы стволов и башен антенных сооружений; опоры высоковольтных линий электропередач, в том числе возводимые в удаленных или труднодоступных районах;

- сборно-разборные конструкции каркасов зданий и сооружений, блоки покрытия и др.;

группа IV - конструкции, относящиеся к группе III, не имеющие сварных соединений.

5.4 Виды алюминиевых полуфабрикатов для строительных конструкций следует принимать по таблице 1. Применять другие виды полуфабрикатов из сплавов, обеспечивающих требуемые характеристики прочности, жесткости, долговечности и др. свойств, следует по согласованию с металлургическими заводами.

5.5 Для изготовления алюминиевых отливок, а также для соединительных элементов, опорных элементов конструкций следует применять литейный сплав марки АК8М3ч (ВАЛ8), удовлетворяющий по химическому составу требованиям ГОСТ 1583. При необходимости повышения коррозионной стойкости следует применять сплавы АК7ч (АЛ9) или АК9ч (АЛ4).

Применять отливки из материалов, указанных в СП 16.13330, следует при соответствующей защите от контактной коррозии.

5.6 При аргонодуговой сварке алюминиевых конструкций следует в зависимости от свариваемого сплава (см. таблицу 8) применять сварочную проволоку по ГОСТ 7871 из алюминия марок СвА5, СвАМг3 и Св1557, удовлетворяющих по химическому составу требованиям ГОСТ 4784, и аргон марки А по ГОСТ 10157.

|

Химический состав |

Обозначение марок |

Состояние поставки |

Обозначение стандарта на поставку по механическим свойствам полуфабрикатов |

|||

|

Лист |

Профиль |

Труба |

Лента |

|||

|

Аl |

АД1 |

М |

21631 |

- |

18475 |

13726 |

|

3013 |

(I; IV) |

(I; IV) |

(I; IV) |

|||

|

АlMn |

Сплавы, термически не упрочняемые |

|||||

|

АМц* |

М |

21631 |

- |

18475 |

13726 |

|

|

(I; II) |

(I; II) |

(I; II) |

||||

|

1400 |

Н2 |

21631 |

- |

- |

13726 |

|

|

(II) |

(II) |

|||||

|

AlMg |

АМг2** |

М |

21631 |

- |

- |

13726 |

|

(I; II) |

(I; II) |

|||||

|

1520 |

Н2 |

21631 |

13726 |

|||

|

(II) |

(II) |

|||||

|

АМг3 |

М |

21631 |

- |

- |

13726 |

|

|

(I; II) |

(I; II) |

|||||

|

1530 |

Н2 |

21631 |

13726 |

|||

|

(II) |

(II) |

|||||

|

AlMgSi |

Сплавы, термически упрочняемые |

|||||

|

АД31*** |

Т |

- |

8617; |

18482; |

- |

|

|

22233 |

22233 |

|||||

|

1310 |

(I; II) |

(I; II) |

||||

|

АД31 |

Т1 |

18482; |

18482; |

|||

|

22233 |

22233 |

|||||

|

1310 |

(II) |

(II) |

||||

|

Т5; |

8617; |

- |

||||

|

22233 |

||||||

|

Т4 |

(I; II) |

|||||

|

АД33 |

Т |

- |

8617; |

- |

- |

|

|

22233 |

||||||

|

1330 |

(II) |

|||||

|

Т1 |

8617; |

|||||

|

22233 |

||||||

|

(II; IV) |

||||||

|

АВ |

М |

21631 |

- |

18475; |

- |

|

|

22233 |

22233 |

|||||

|

1340 |

(II) |

(II) |

||||

|

Т |

21631; |

8617; |

18482; |

|||

|

22233 |

22233 |

18475; |

||||

|

(II) |

(II) |

22233 |

||||

|

(II) |

||||||

|

Т1 |

21631 |

8617 |

18482; |

|||

|

(IV) |

(IV) |

18475 |

||||

|

(IV) |

||||||

|

6060 |

*4 |

- |

22233 |

22233 |

- |

|

|

6063 |

(I; II; III; IV) |

(I; II; II; IV) |

||||

|

AlZnMg |

1915*** |

T |

21631 |

8617 |

18482 |

- |

|

(II; III) |

(II; III) |

(II; III) |

||||

|

Т1 |

- |

|

||||

|

1925*** |

T |

- |

8617 |

18482 |

- |

|

|

(II; III) |

(II; III) |

|||||

|

AlZnMgCu |

В95*5 |

T |

- |

8617 |

- |

- |

|

(IV) |

||||||

|

1950 |

T1 |

8617 |

18482 |

|||

|

(IV) |

(IV) |

|||||

|

Примечание - В скобках указаны группы конструкций, в которых применяется данный сплав (см. пункт 5.3). * Алюминий марки АМцМ следует применять преимущественно для листовых конструкций декоративного назначения, подлежащих анодированию в черный цвет. ** Кроме указанных в таблице 1, из данной марки алюминия изготавливают полуфабрикат в виде плиты. *** Кроме указанных в таблице 1, из данных марок алюминия изготавливают полуфабрикат в виде прутка. *4 Зарубежные сплавы (аналоги сплаву АД31). В стандарте указаны состояния поставки по зарубежному обозначению, где Т4 соответствует отечественному Т, а Т6 - Т1. *5 Алюминий марки В95 следует применять для сжатых элементов конструкций, принимая меры для снижения концентрации напряжений. |

||||||

5.7 Следует применять болты из алюминия марок АМг5п, Д18Т, В65Т по ГОСТ 14838, марок АВТ1, АД33Т1 - по ГОСТ 21488. Болты из алюминия марки В94Т1 следует применять при соответствующем обосновании.

5.8 Стальные болты в алюминиевых конструкциях следует применять согласно требованиям СП 16.13330. Для соединений с использованием стальных болтов необходимо предусматривать мероприятия по защите их от контактной коррозии в соответствии с ГОСТ 9.303.

В случае применения болтов из нержавеющей стали дополнительные мероприятия по защите алюминия от контактной коррозии не требуются.

Для болтовых соединений следует применять стальные болты, удовлетворяющие техническим требованиям ГОСТ 1759.0, ГОСТ Р ИСО 898-1, ГОСТ Р ИСО 898-2, и шайбы, удовлетворяющие требованиям ГОСТ 18123. Шайбы следует применять: круглые - по ГОСТ 11371, косые - по ГОСТ 10906 и пружинные нормальные - по ГОСТ 6402; гайки - по ГОСТ 5915.

Для фрикционных и фланцевых соединений следует применять высокопрочные болты (болты в исполнении ХЛ класса прочности не ниже 10,9 с предварительным напряжением):

для фрикционных соединений - удовлетворяющие требованиям ГОСТ Р 52643 и ГОСТ Р 52644, а их конструкцию и размеры - по ГОСТ Р 52644, гайки и шайбы к ним - по ГОСТ Р 52645, ГОСТ Р 52646 и ГОСТ Р 52643;

для фланцевых соединений - удовлетворяющие требованиям ГОСТ Р 52643 и ГОСТ Р 52644, а их конструкцию и размеры - по ГОСТ Р 52644, гайки и шайбы к ним - по ГОСТ Р 52643, ГОСТ Р 52644 и ГОСТ Р 52645.

Винты нормальной точности следует применять по ГОСТ 17473, ГОСТ 17475, ГОСТ 10618, ГОСТ 10619 и ГОСТ 10621.

Заклепки из стали и алюминия следует применять по ГОСТ 10299, ГОСТ 10300, ГОСТ 10301 и ГОСТ 10304.

Следует применять следующие алюминиевые сплавы для поставленных в холодном состоянии заклепок:

нагартованных - АД1Н;

термически неупрочняемых - АМц и АМг;

отожженных - АМг5пМ;

закаленных и искусственно состаренных - сплавы повышенной пластичности и коррозионной стойкости - АД33 и АВТ1 и высокопрочный заклепочный сплав - В94Т1;

«сырых» (без термической обработки) - Д18п;

закаленных и естественно состаренных (с термической обработкой) - дуралюминиевый заклепочный сплав повышенной пластичности Д18Т и дуралюминиевый заклепочный сплав повышенной прочности В65Т.

В целях повышения коррозионной стойкости следует не допускать расхождения в содержании меди в основном металле и металле заклепок.

5.9 В конструкциях из алюминиевых сплавов анкерные болты следует выполнять из стали при соответствующей защите от контактной коррозии. Анкерные болты следует применять согласно требованиям СП 43.13330.

5.10 Физические характеристики алюминия для строительных конструкций следует принимать по приложениям Б и В.

6 Расчетные характеристики материалов и соединений

6.1 Расчетные значения сопротивления (расчетные сопротивления) для расчетных температур* наружного воздуха от плюс 50° до минус 65 °С для деформируемых алюминиевых сплавов, не упрочняемых термической обработкой, приведены в таблице 3, а упрочняемых термической обработкой - в таблице 4, при этом расчетные сопротивления сдвигу и смятию установлены в соответствии с таблицей 2 с округлением значений расчетных сопротивлений до 5 Н/мм2.

Таблица 2

|

Напряженное состояние |

Расчетные сопротивления |

|

Растяжение, сжатие и изгиб |

R |

|

Сдвиг |

Rs = 0,6R |

|

Смятие: |

|

|

торцевой поверхности (при наличии пригонки) |

Rp = 1,6R |

|

местное при плотном касании |

Rlp = 0,75R |

_____________

* Для положительных температур знак не указывается (за исключением диапазонов температур)

Таблица 3

|

Напряженное состояние |

Обозначение |

Расчетное сопротивление, Н/мм2, термически не упрочняемого алюминия марок |

||||||

|

АД1М |

АМцМ |

АМцН2 |

АМг2М |

АМг2Н2, АМг3Н2 |

литейного АК8М3ч (ВАЛ8) |

|||

|

плиты, прутки, профили, трубы |

листы |

|||||||

|

Растяжение, сжатие и изгиб |

R |

25 |

40 |

100 |

70 |

120 |

140 |

135 |

|

Сдвиг |

Rs |

15 |

25 |

60 |

40 |

75 |

85 |

80 |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

40 |

65 |

160 |

110 |

190 |

220 |

215 |

|

Местное смятие при плотном касании |

Rlp |

20 |

30 |

75 |

50 |

90 |

105 |

105 |

|

Растяжение о направлении толщины прессованных полуфабрикатов |

Rth |

25 |

40 |

100 |

70 |

120 |

- |

- |

|

Напряженное состояние |

Обозначение |

Расчетное сопротивление, Н/мм2, термически упрочняемого алюминия марок |

||||||||

|

АД31Т; АД31Т4 |

АД31Т5 |

АД31Т1 |

АД33Т |

АД33Т1 |

АВМ (листы) |

АВТ1* |

1925Т |

1915Т** |

||

|

Растяжение, сжатие и изгиб |

R |

55 |

100 |

120 |

95 |

160 |

70 |

170 |

175 |

195 |

|

Сдвиг |

Rs |

35 |

60 |

75 |

60 |

100 |

45 |

105 |

105 |

120 |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

90 |

160 |

190 |

155 |

255 |

115 |

270 |

280 |

310 |

|

Местное смятие при плотном касании |

Rlp |

40 |

75 |

90 |

75 |

120 |

55 |

130 |

130 |

145 |

|

Растяжение в направлении толщины прессованных полуфабрикатов |

Rth |

55 |

100 |

120 |

95 |

160 |

70 |

170 |

50 |

50 |

|

* Для труб следует принимать R = 175 Н/мм3 ** Для профилей и труб через 3 мес. после прессования следует принимать R = 220 Н/мм2; а через 6 и более месяцев - R = 230 Н/мм2. |

||||||||||

Окончание таблицы 4

|

Напряженное состояние |

Обозначение |

Расчетное сопротивление, Н/мм2, термически упрочняемого алюминия марок |

|||||

|

АВТ |

В95Т1 |

||||||

|

листы (0,5 - 4) |

листы (5 - 25); прутки; профили |

плиты (26 - 40) |

трубы |

листы* (5 - 10); прутки; профили (≤ 10)**; трубы |

листы (0,5 - 4); плиты* (26 - 40) |

||

|

Растяжение, сжатие и изгиб |

R |

110 |

100 |

90 |

115 |

300 |

290 |

|

Сдвиг |

Rs |

70 |

60 |

55 |

70 |

180 |

175 |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

175 |

160 |

145 |

185 |

480 |

465 |

|

Местное смятие при плотном касании |

Rlp |

85 |

75 |

70 |

90 |

225 |

220 |

|

Растяжение в направлении толщины прессованных полуфабрикатов |

Rth |

110 |

100 |

90 |

115 |

300 |

290 |

|

* Листы и плиты плакированные. ** Для профилей из сплава В95Т1 толщиной от 10 до 20 мм - R = 320 Н/мм2: от 20 до 40 мм - R = 340 Н/мм2. Примечание - Значения в скобках приведены в мм. |

|||||||

Значение расчетного сопротивления алюминия при растяжении, сжатии и изгибе R следует принимать равным меньшему из значений расчетного сопротивления по условному пределу текучести Ry и расчетного сопротивления по временному сопротивлению Ru. При этом

|

Ry = Rуп/γm; |

|

|

Ru = Ruп/γmγu, |

|

где Rуп - нормативное сопротивление алюминия, принимаемое равным значению условного предела текучести сечения σ0,2 по национальным стандартам и техническим условиям на алюминий;

Ruп - нормативное сопротивление алюминия разрыву, принимаемое равным минимальному значению временного сопротивления σb по национальным стандартам и техническим условиям на алюминий;

γm = 1,1;

γu = 1,45.

При проектировании ограждающих конструкций из алюминиевых сплавов марок АМц и АМг (состояние поставок М и Н2) расчетные сопротивления при изгибе, растяжении и сжатии следует увеличить на 10 % для:

профилированных листов и замкнутых погонных элементов, у которых плоские прямолинейные участки не превышают 50 толщин исходной заготовки;

профилированных, холодногнутых погонных элементов, если они заканчиваются деформированным участком и плоские участки не превышают 50 толщин исходной заготовки.

При расчете конструкций следует учитывать коэффициенты влияния изменения температуры γ1 и коэффициенты условий работы элементов алюминиевых конструкций γc, приведенные соответственно в таблицах 5 и 6, а также коэффициенты надежности по назначению γn, принимаемые согласно требованиям [2].

Таблица 5

|

Марка алюминия |

Значения коэффициента γ1 при расчетной температуре, °С |

||

|

ниже минус 65 |

от минус 65 до 50 |

от 51 до 100 |

|

|

АД1, АМц |

1 |

1 |

0,85 |

|

АМг2, АМг3 |

1,05 |

0,9 |

|

|

АД31, АД33, АВ |

1,1 |

||

|

В95, 1915, 1925, |

1,05 |

||

|

АК8М3ч (ВАЛ8) |

|||

Таблица 6

|

Элементы конструкций |

Коэффициенты условий работы, γc |

|

1 Корпуса и днища резервуаров |

0,8 |

|

2 Колонны жилых и общественных зданий при постоянной нагрузке, составляющей не менее 0,8 от расчетной |

0,90 |

|

3 Сжатые элементы решетки плоских ферм при гибкости: |

|

|

λ ≤ 50 |

0,90 |

|

λ > 50 |

0,75 |

|

4 Сжатые раскосы и стойки пространственных решетчатых конструкций из одиночных уголков, прикрепляемых к поясам одной полкой (для неравнополочных уголков - большей полкой): |

|

|

а) сварными швами или двумя и более болтами (заклепками), установленными вдоль уголка; |

0,75 |

|

б) одним болтом |

0,60 |

|

5 Сжатые элементы из одиночных уголков, прикрепляемых одной полкой (для неравнополочных уголков - меньшей полкой), за исключением элементов конструкций, указанных в пункте 4 настоящей таблицы и плоских ферм из одиночных уголков |

0,60 |

|

Примечания 1 Коэффициенты условий работы в соответствии с пунктами 3 и 5 при расчете совместно учитывать не следует. 2 Коэффициенты условий работы в соответствии с пунктами 3 и 4 не распространяются на крепления соответствующих элементов в узлах. 3 Для сжатых раскосов пространственных решетчатых конструкций из одиночных уголков при треугольной решетке с распорками (см. рисунок 8, а) коэффициент условий работы в соответствии с пунктом 4 не учитывается. 4 Для случаев, не оговоренных настоящей таблицей, в формулах следует принимать γc = 1,0. |

|

Отнесение объекта к конкретному уровню ответственности осуществляет генеральный проектировщик по согласованию с заказчиком и в соответствии с ГОСТ 27751.

Приведенные в таблице 5 значения коэффициентов γt не зависят от состояния поставки алюминия (см. таблицу 1).

При непрерывном действии нормативной нагрузки свыше одного года, а также при непрерывном действии свыше двух лет нормативной нагрузки, составляющей свыше 0,9 расчетной, для конструкций, эксплуатируемых при расчетных температурах выше 50 °С, коэффициенты γt следует уменьшать на 10 %.

За расчетную температуру в районе строительства следует принимать температуру наружного воздуха наиболее холодных суток обеспеченностью 0,98, определенную согласно нормативным документам по климатологии.

Расчетная технологическая температура устанавливается заданием на разработку строительной части проекта.

6.2 Расчетные сопротивления растяжению алюминия Rpl из листов для элементов конструкций, эксплуатация которых возможна и после достижения алюминием условного предела текучести, следует принимать по таблице 7.

|

Марка и состояние алюминия |

АД1М |

АМцМ |

АМг2М |

АМг3М |

|

Расчетное сопротивление Rpl, Н/мм2 |

35 |

55 |

85 |

100 |

6.3 Расчетные сопротивления сварных соединений для расчетных температур от 50 °С до минус 65 °С приведены в таблицах 8 и 10.

6.4 Расчетное сопротивление Rw сварных соединений, выполненных аргонодуговой сваркой с физическим контролем качества шва (рентгено- или гамма-графированием, ультразвуковой дефектоскопией и др.), следует принимать для термически не упрочняемого алюминия по таблице 8 и для термически упрочняемого алюминия - по таблице 9.

Для сварных стыковых растянутых швов, качество которых не контролируется физическими методами, значения расчетных сопротивлений по таблицам 8 и 9 следует умножать на 0,8.

|

Сварные соединения и швы |

Напряженное состояние |

Обозначение |

Расчетное сопротивление сварных швов, Н/мм2, термически не упрочняемого алюминия марок |

|||

|

АД1М |

АМцМ |

АМг2М; АМг2Н2 |

АМг3М; АМг3Н2 |

|||

|

при сварке с применением электродной или присадочной проволоки марок |

||||||

|

СвА5 |

СвАМц |

СвАМг3 |

СвАМг5 |

|||

|

Встык |

Сжатие, растяжение |

Rw |

25 |

40 |

65 |

70 |

|

Изгиб |

30* |

45* |

65 |

70 |

||

|

Сдвиг |

Rws |

15 |

25 |

40 |

45 |

|

|

Угловые швы |

Срез |

Rwf |

20 |

30 |

45 |

50 |

|

* Для конструкций, эксплуатация которых возможна и после достижения алюминием предела текучести. |

||||||

|

Сварные соединения и швы |

Напряженное состояние |

Обозначение |

Расчетное сопротивление сварных швов, Н/мм2, термически упрочняемого алюминия марок |

||||

|

АД31Т; АД31Т4 |

АД31Т5 |

АД31Т1 |

АД33Т; АВТ |

1915T* |

|||

|

при толщине металла, мм |

|||||||

|

4 - 10 |

5 - 12 |

||||||

|

с применением электродной или присадочной проволоки марок |

|||||||

|

СвАМг3; 1557 |

1557 |

||||||

|

Встык |

Сжатие, растяжение, изгиб** |

Rw |

55 |

65 |

80 |

100 |

155 |

|

Сдвиг |

Rws |

35 |

40 |

50 |

60 |

105 |

|

|

Угловые швы (фланговые и лобовые) |

Срез |

Rwf |

45 |

55 |

110 |

||

|

* Сварку алюминия марки 1915T при толщине металла 4 мм проводят только вольфрамовым электродом, при этом следует принимать Rws = 110 Н/мм2. ** При сварке плавящимся (автоматическая и механизированная сварка) или вольфрамовым (ручная и механизированная сварка) электродом. Примечания 1 Расчетные сопротивления сварных соединений алюминия марки 1915T указаны для прессованных профилей и листов. 2 Расчетные сопротивления сварных соединений могут быть повышены повторной закалкой и старением (после сварки соединения), при этом для сплава АД31 следует принимать Rw = 0,9R; для сплава 1915Т - Rw = R (где R - расчетное сопротивление, определяемое по таблице 6). 3 В сварных нахлесточных соединениях из сплава АД31 применять лобовые швы не допускается. |

|||||||

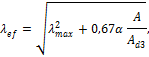

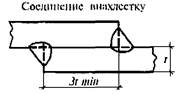

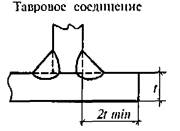

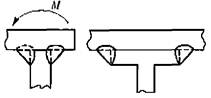

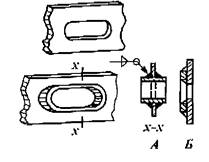

6.5 Расчетное сопротивление Rwz алюминия в околошовной зоне (рисунок 1, сечение 1-1) при аргонодуговой сварке и использовании электродной или присадочной проволоки следует принимать по таблице 10.

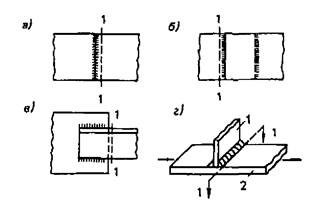

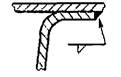

а - встык; б

- внахлест лобовыми швами; в - внахлест фланговыми швами;

г - схема прикрепления поперечного элемента 1 к элементу 2, не имеющему

стыка;

1-1 - расчетное сечение

Рисунок 1 - Схемы сварных соединений конструкций

|

Вид сварного соединения |

Напряженное состояние |

Обозначение |

Расчетное сопротивление, Н/мм2, в околошовной зоне алюминия |

||||||

|

термически не упрочняемого марок |

термически упрочняемого марок |

||||||||

|

АД1М |

АМцМ |

АМг3М; АМг3Н2 |

АД31Т; АД31Т4 |

АД31Т5 |

АД31Т1 |

1915Т |

|||

|

при сварке с применением проволоки марок |

|||||||||

|

СвА5 |

СвАМг3 |

СвАМг3; 1557 |

1557 |

||||||

|

Встык и внахлест лобовыми швами (сечение 1-1 на рисунках 1, а и 1, б) |

Растяжение, сжатие и изгиб |

Rwz |

25 |

40 |

65 |

55 |

65 |

80 |

160 |

|

Сдвиг |

Rwzs |

15 |

25 |

40 |

35 |

40 |

50 |

105 |

|

|

Внахлест фланговыми швами (сечение 1-1 на рисунке 1, в) |

Растяжение, сжатие и изгиб |

Rwz |

25 |

40 |

65 |

50 |

60* 75* |

80* 105* |

140* 155* |

|

* Для соединения прессованных профилей внахлест. Примечания 1 Расчетное сопротивление Rwz алюминия марки 1915Т указано для профилей толщиной 5 - 12 мм. Для профилей толщиной 4 мм при сварке вольфрамовым электродом Rwz = 165 Н/мм2. 2 Влияние продольных сварных швов элементов конструкций (в обшивках, кровельных полотнищах и т.п.) на разупрочнение алюминия в околошовной зоне не учитывают. 3 Над чертой указаны расчетные сопротивления при сварке алюминия вольфрамовым электродом, под чертой - плавящимся электродом. |

|||||||||

6.6 При расчете на прочность сварных конструкций с элементами без стыка, к которым прикрепляются сваркой поперечные элементы (рисунок 1, г), следует учитывать ослабление этих элементов в зоне термического влияния путем снижения расчетного сопротивления алюминия R до значения Rw, принимаемого по таблицам 8 и 9.

6.7 В алюминиевых тонколистовых конструкциях применяют аргонодуговую точечную сварку плавящимся электродом. Расчетная несущая способность на срез сварных точек, выполненных аргонодуговой точечной сваркой плавящимся электродом, указана в таблице 11.

|

Сварка |

Толщина элементов, мм |

Расчетная несущая способность точки на срез, Н |

|

Аргонодуговая точечная плавящимся электродом (алюминий марок АМг2Н2 и АМг3Н2; сварочная проволока марки СвАМг3 или 1557) |

1,0 + 1,0 |

1950 |

|

1,0 + 2,0 |

2350 |

|

|

1,5 + 1,5 |

2950 |

|

|

2,0 + 2,0 |

3350 |

|

|

Примечание - Первая цифра в графе «толщина элементов» - толщина верхнего элемента. |

||

6.8 Расчетные сопротивления срезу сварных соединений внахлест Rwsm, выполненных контактной роликовой сваркой, для алюминия марок АД1М, АМцМ, АМг2М и АМг3М следует принимать равными расчетным сопротивлениям R (см. таблицы 3 и 7).

Для алюминия марок АМг2Н2 или АМг3Н2 Rwsm = (0,9 - 0,1t)R (t - толщина более тонкого из свариваемых элементов, мм).

6.9 Расчетные сопротивления заклепочных и болтовых соединений для расчетных температур от 50 °С до минус 65 °С приведены в таблицах 12 и 13.

|

Соединение на болтах |

Напряженное состояние |

Обозначение |

Расчетное сопротивление соединений на болтах Rb, Н/мм2, из алюминия марок |

||||

|

АМг5п |

АД33Т1; ABT1 |

Д18Т |

В65Т |

В94Т1 |

|||

|

Повышенной точности |

Растяжение |

Rbt |

125 |

160 |

145 |

200 |

250 |

|

Срез |

Rbs |

90 |

95 |

95 |

130 |

150 |

|

|

Нормальной и грубой точности |

Растяжение |

Rbt |

125 |

160 |

145 |

200 |

250 |

|

Срез |

Rbs |

80 |

85 |

85 |

115 |

135 |

|

|

Соединение на заклепках |

Расчетное сопротивление срезу соединений на заклепках Rrs, Н/мм2, из алюминия марок |

||||||

|

АД1Н |

АМцН |

АМг2Н |

АМг5пМ; АД33Т1; ABT1; Д18п |

Д18Т |

В65Т |

В94Т1 |

|

|

35 |

40 |

70 |

100 |

110 |

145 |

170 |

|

|

Примечания 1 Расчетное сопротивление на растяжение болтов с обжимными кольцами следует принимать равным 0,9Rbs. 2 В продавленные отверстия ставить заклепки не допускается. 3 Расчетные сопротивления соединений на заклепках с потайными или полупотайными головками следует снижать на 20 %. Указанные заклепки растягивающие усилия не воспринимают. |

|||||||

Для соединений на болтах и заклепках расчетные сопротивления растяжению и срезу следует принимать по материалу заклепок или болтов (см. таблицу 12), смятию - по материалу соединяемых элементов (см. таблицу 13).

6.10 Расчетные сопротивления растяжению Rbt и срезу Rbs соединений на болтах, поставленных в сверленые или рассверленные отверстия, приведены в таблице 12.

6.11 Расчетные сопротивления срезу Rrs соединений на заклепках, поставленных в холодном состоянии в сверленые и затем рассверленные отверстия, приведены в таблице 12.

6.12 Расчетные сопротивления смятию элементов конструкций для соединений на заклепках Rrp и болтах Rbр, поставленных в сверленые или рассверленные отверстия, следует принимать по таблице 13.

|

Марка алюминия элементов конструкций |

Расчетное сопротивление смятию элементов конструкций, Н/мм2, для соединений |

|

|

на заклепках Rrp |

на болтах Rbр |

|

|

АД1М |

40 |

35 |

|

АМцМ |

65 |

60 |

|

АМцН2; АВТ |

160 |

145 |

|

АМг2М; АМг3М; АВМ |

110 |

100 |

|

АМг2Н2; Амг3Н2; АД31Т1 |

195 |

175 |

|

АД31Т; АД31Т4 |

90 |

80 |

|

АД31Т5 |

155 |

140 |

|

АД33Т |

140 |

125 |

|

АВТ1 |

270 |

255 |

|

В95Т1 |

460 |

420 |

|

1915Т |

315 |

285 |

|

1925Т1 |

275 |

245 |

|

Примечание - Расчетные сопротивления приведены для соединений на болтах, поставленных на расстоянии 2d от их оси до края элемента. При сокращении этого расстояния до 1,5d приведенные расчетные сопротивления следует понижать на 40 %. |

||

6.13 Расчетные сопротивления алюминия и литейного алюминия, соединений сварных и на болтах для конструкций, эксплуатируемых при расчетных температурах свыше 50 °С, необходимо умножать на коэффициент γt, указанный в таблице 5.

6.14 При расчете элементов и соединений алюминиевых конструкций следует учитывать коэффициенты условий работы γс, принимаемые по таблице 6.

7 Расчет элементов алюминиевых конструкций при центральном растяжении, сжатии и изгибе

7.1 Расчет элементов сплошного сечения

7.1.1 Расчет на прочность элементов, подверженных центральному растяжению или сжатию силой N, следует выполнять по формуле

7.1.2 Расчет на устойчивость элементов сплошного сечения (приведенных в таблице Г.1), подверженных центральному сжатию силой N, следует выполнять по формуле

Численные значения коэффициента φ приведены в таблицах Г.2 и Г.3.

7.1.3 При расчете стержней из одиночных уголков на центральное сжатие радиус инерции сечения i следует принимать:

а) минимальным, если стержни прикреплены только по концам;

б) относительно оси, параллельной одной из полок уголка при наличии промежуточного закрепления (распорок, шпренгелей, связей и т.п.), предопределяющего направление выпучивания уголка в плоскости, параллельной второй полке.

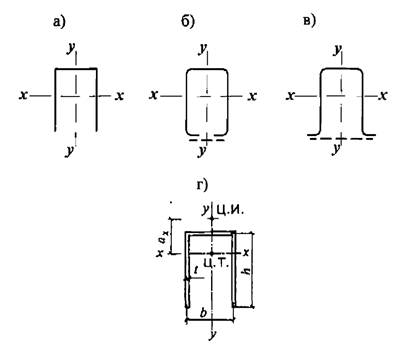

7.1.4 Сжатые элементы со сплошными стенками открытого П-образного сечения (рисунок 2), не усиленные и усиленные отбортовками или утолщениями (бульбами), при λх < 3λy (λх и λy - расчетные гибкости элемента в плоскостях, перпендикулярных к осям х-х и y-y) следует укреплять планками или решеткой, при этом должны быть выполнены требования 7.2.2 и 7.2.6.

а - открытое; б, в - укрепленные планками или решетками; г - расчетное сечение

Рисунок 2 - П-образные сечения элементов

При отсутствии планок или решеток такие элементы, помимо расчета по формуле (2) в главных плоскостях х-х и у-у, следует проверять на устойчивость при изгибно-крутильной форме потери устойчивости по формуле

|

|

(3) |

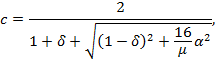

где с - коэффициент, вычисляемый по формуле

|

|

(4) |

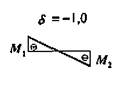

где δ = 4ρ/μ;

μ = 8ω +0,156Itλy2/(Аh2);

ρ = (Ix + Iy)/(Ah2) + α2;

α = αх/h - относительное расстояние между центром изгиба и центром тяжести;

ω = Iω/(Iyh2) - здесь Iω - секториальный момент инерции сечения;

I1 = 0,37Σbiti3 - момент инерции сечения при свободном кручении, здесь bi и ti - соответственно ширина и толщина листов, образующих сечение, включая стенку.

Для сечения, приведенного на рисунке 2, г, при η = b/h:

|

|

|

|

|

|

|

Iy = htb2(6 + η)/12 = Ab2(6 + η)/[12(2 + η)]; |

|

|

|

(5) |

|

Ix = th2(1 + 2η)/[3(2 + η)] = Ah2(1 + 2η)/[3(2 + η)2]; |

|

|

|

|

|

|

|

При наличии утолщений круглого сечения (бульб) момент инерции при кручении It следует увеличить на nπD4/32, где n - число бульб в сечении; D - диаметр бульб.

7.2 Расчет элементов сквозного сечения

7.2.1 Расчет на прочность элементов сквозного сечения при центральном растяжении и сжатии следует выполнять по формуле (1), где Аn - площадь сечения нетто всего стержня.

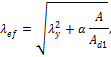

7.2.2 При расчете на устойчивость по

формуле (2) для составных сжатых стержней

сквозного сечения, ветви которых соединены планками или решетками, коэффициент φ

относительно свободной оси (перпендикулярной к плоскости планок или решеток)

следует определять по таблице Г.2 с

заменой ![]() на

на ![]() . Значение

. Значение ![]() - условную гибкость стержня следует

определять в зависимости от значений λef,

приведенных в таблице 14 для стержней с

числом панелей не менее шести.

- условную гибкость стержня следует

определять в зависимости от значений λef,

приведенных в таблице 14 для стержней с

числом панелей не менее шести.

7.2.3 В сквозных стержнях с планками условная гибкость

отдельной ветви ![]() ,

, ![]() или

или ![]() , (см. таблицу 14) на участке между сварными швами или крайними болтами

(заклепками), прикрепляющими планки, должна быть не более 1,4.

, (см. таблицу 14) на участке между сварными швами или крайними болтами

(заклепками), прикрепляющими планки, должна быть не более 1,4.

При наличии в одной из плоскостей сплошного листа вместо планок (см. рисунок 2, б, в) гибкость ветви следует вычислять по радиусу инерции полусечения относительно его центральной оси, перпендикулярной к плоскости планок.

7.2.4 В сквозных стержнях с решетками помимо расчета на устойчивость стержня в целом следует проверять устойчивость отдельных ветвей на участках между узлами. При необходимости следует учитывать влияние моментов в узлах, например от расцентровки элементов решетки.

В сквозных стержнях с решетками условная гибкость отдельных

ветвей между узлами должна быть не более 2,7 и не должна превышать условную

приведенную гибкость ![]() стержня в целом.

стержня в целом.

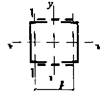

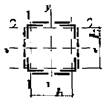

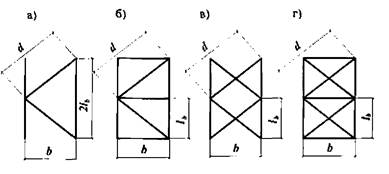

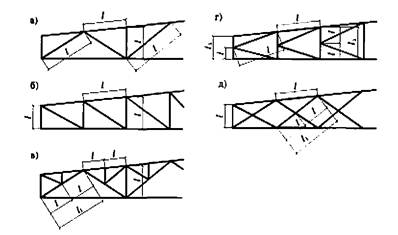

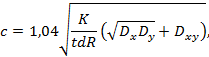

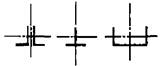

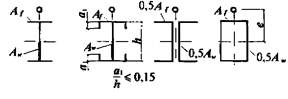

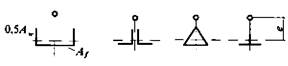

|

Тип сечения |

Схема сечения |

Приведенная гибкость λef стержня сквозного сечения |

|||

|

с планками |

с решетками |

||||

|

1 |

|

|

(6) |

|

(9) |

|

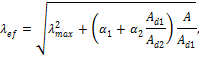

2 |

|

|

(7) |

(d1 и d2 относятся к сторонам соответственно b1 и b2) |

(10) |

|

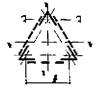

3 |

|

|

(8) |

|

(11) |

|

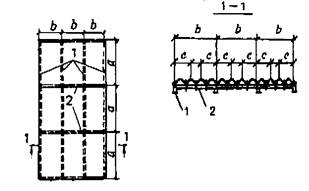

Обозначения, принятые в таблице 14: λy - гибкость сквозного стержня в целом в плоскости, перпендикулярной к оси у-у; λmax - наибольшая из гибкостей сквозного стержня в целом в плоскостях, перпендикулярных к осям х-х или у-у; λb1, λb2, λb3 - гибкости отдельных ветвей при изгибе в плоскостях, перпендикулярных к осям соответственно 1-1, 2-2 и 3-3, на участках между сварными швами или крайними болтами, прикрепляющими планки; b, (b1, b2) - расстояние между осями ветвей; d, lb - размеры, определяемые по рисункам 3 и 4; A - площадь сечения всего стержня; Ad1, Ad2 - площади сечений раскосов решеток (при крестовой решетке - двух раскосов), расположенных соответственно в плоскостях, перпендикулярных к осям 1-1 и 2-2; Ad3 - площадь сечения раскоса решетки (при крестовой решетке - двух раскосов), лежащей в плоскости одной грани (для трехгранного равностороннего стержня); Ib1, Ib3 - моменты инерции сечения ветвей относительно осей соответственно 1-1 и 3-3 (для сечений типов 1 и 3); Ib1, Ib2 - то же, двух уголков относительно осей соответственно 1-1 и 2-2 (для сечения типа 2); Is - момент инерции сечения одной планки относительно собственной оси х-х (рисунок 4; для сечений типов 1 и 3); Is1, Is2 - момент инерции сечения одной из планок, расположенных в плоскостях, перпендикулярных к осям соответственно 1-1 и 2-2 (для сечения типа 2). |

|||||

|

Примечание - К типу I также следует относить сечения, у которых вместо швеллеров применены двутавры, трубчатые и другие профили для одной или обеих ветвей; при этом оси у-у и 1-1 должны проходить через центры тяжести соответственно сечения в целом и отдельной ветви, а значения n и λb1 в формуле (6) должны обеспечивать наибольшее значение λef. |

|||||

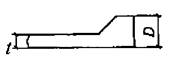

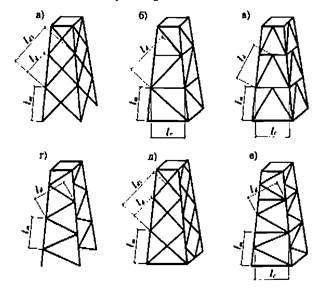

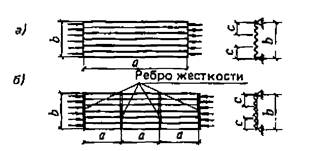

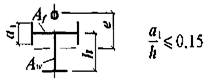

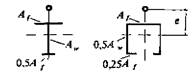

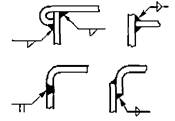

а - треугольная; б - треугольная с распорками; в -

крестовая;

г - крестовая с распорками

Рисунок 3 - Схемы решеток сквозных стержней

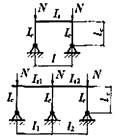

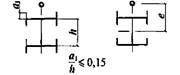

Рисунок 4 - Сквозной стержень с планками

7.2.5 Расчет стержней составных сечений из уголков, швеллеров и др., соединенных вплотную или через прокладки, следует выполнять как сплошностенчатых при условии, что участки между соединяющими сварными швами или центрами крайних болтов не превышают для сжатых элементов 30i и для растянутых 80i. Здесь радиус инерции сечения i уголка или швеллера следует принимать для тавровых или двутавровых сечений относительно оси, параллельной плоскости расположения прокладок, а для крестовых сечений - минимальный.

При этом в пределах длины сжатого элемента следует предусматривать не менее двух промежуточных связей (прокладок).

7.2.6 Расчет соединительных планок и элементов решеток сжатых стержней сквозного сечения следует выполнять на условную поперечную силу Qfic, принимаемую постоянной по всей длине стержня и вычисляемую по формуле

|

Qfic = 4,2∙10-6(4000 - E/R)N/φ, |

(12) |

где N - продольное усилие в сквозном стержне;

φ - коэффициент устойчивости при центральном сжатии, принимаемый при расчете сквозного стержня в плоскости планок или решеток.

Условную поперечную силу Qfic следует распределять:

при наличии только соединительных планок (решеток) - поровну между планками (решетками), лежащими в плоскостях, перпендикулярных к оси, относительно которой проводят проверку устойчивости;

при наличии сплошного листа и соединительных планок (решеток) - пополам между листом и планками (решетками), лежащими в плоскостях, параллельных листу;

при расчете равносторонних трехгранных сквозных стержней - по 0,8Qfic для каждой системы соединительных планок (решеток), расположенной в одной грани.

7.2.7 Расчет соединительных планок и их прикреплений (см. рисунок 4) следует выполнять, как расчет элементов безраскосных ферм, на совместное действие силы Fs, срезывающей планку, и момента Ms, изгибающего планку в ее плоскости, значения которых следует вычислять по формулам:

|

Fs = Qslb/b; |

(13) |

|

Ms = Qslb/2, |

(14) |

где Qs - условная поперечная сила, приходящаяся на планку одной грани.

7.2.8 Расчет элементов соединительных решеток составных стержней следует выполнять как расчет элементов решеток плоских ферм. При расчете раскосов решеток по рисунку 3 усилие в раскосе следует вычислять по формуле

|

Nd = α1Qsd/b, |

(15) |

где α1 - коэффициент, принимаемый равным: 1,0 для решетки по рисунку 3, а, б и 0,5 - по рисунку 3, в;

Qs - условная поперечная сила, приходящаяся на одну плоскость решетки.

При расчете раскосов крестовой решетки с распорками (рисунок 3, г) следует учитывать дополнительное усилие Nad, возникающее в каждом раскосе от обжатия ветвей и вычисляемое по формуле

|

Nad = α2NbAd/Ab, |

(16) |

где α2 = dlh2/(2b3 + d3) - здесь b, lh, d - размеры, указанные на рисунке 3;

Nb - усилие в одной ветви стержня;

Ad, Аb - площадь сечения раскоса и ветви соответственно.

7.2.9 Расчет стержней, предназначенных для уменьшения расчетной длины сжатых элементов, следует выполнять на усилие, равное условной поперечной силе в основном сжатом элементе, определяемой по формуле (12).

7.3 Расчет изгибаемых элементов

7.3.1 Расчет на прочность элементов следует выполнять по формулам: при действии момента в одной из главных плоскостей

при действии в сечении поперечной силы

при действии моментов в двух главных плоскостях (и наличии бимомента)

где х и у - расстояния от главных осей до рассматриваемой точки сечения;

В - бимомент;

Iω - секториальный момент инерции сечения;

ωk - секториальная координата.

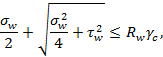

7.3.2 Для стенок балок при одновременном действии момента и поперечной силы должны быть выполнены условия:

где σx = Mxy/Ixn - нормальное напряжение в срединной плоскости стенки, параллельное продольной оси балки;

σy = Myx/Iyn - то же, перпендикулярное к продольной оси балки, в том числе σloc, определяемое по формуле (42);

τху = QS/(Itw) - касательное напряжение в стенке.

Напряжения σx и σy, принимаемые в формуле (20) со своими знаками, а также τху следует определять в одной и той же точке стенки балки.

В балках, рассчитываемых по формуле (19), значения напряжений в стенке балки должны быть проверены по формуле (20) в двух главных плоскостях изгиба.

При ослаблении стенки отверстиями для болтов левую часть формулы (18), а также значение τху в формуле (20), следует умножать на коэффициент α, вычисляемый по формуле

|

α = s/(s - d), |

(21) |

где s - шаг отверстий в одном ряду;

d - диаметр отверстия.

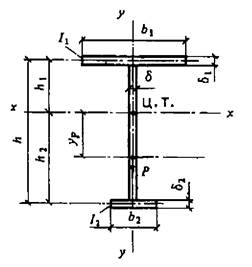

7.3.3 Расчет на устойчивость балок двутаврового сечения следует выполнять по формулам:

при изгибе в плоскости стенки, совпадающей с плоскостью симметрии сечения

при изгибе в двух главных плоскостях (и наличии бимомента)

В формулах (22) и (23) обозначено:

φb - коэффициент устойчивости при изгибе, определяемый по приложению Д;

Wcx - момент сопротивления сечения относительно оси х-х, вычисленный для сжатого пояса;

Wy - момент сопротивления сечения относительно оси у-у, совпадающей с плоскостью изгиба;

Wω - секториальный момент сопротивления сечения.

7.3.4 При определении значения φb за расчетную длину балки lef следует принимать расстояние между точками закреплений сжатого пояса от поперечных смещений (узлами поперечных связей, точками крепления жесткого настила); при отсутствии связей lef = l (l - пролет балки); за расчетную длину консоли следует принимать: lef = l при отсутствии закрепления сжатого пояса на конце консоли в горизонтальной плоскости (в данном случае l - длина консоли) или расстояние между точками закрепления сжатого пояса в горизонтальной плоскости - при закреплении пояса на конце и по длине консоли.

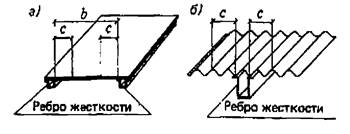

7.3.5 Устойчивость балок следует считать обеспеченной:

а) при передаче нагрузки на балку через сплошной жесткий настил (железобетонные плиты из тяжелого, легкого и ячеистого бетона, плоский, профилированный и волнистый металлический настилы и т.п.), непрерывно опирающийся на сжатый пояс балки и с ним связанный с помощью сварки, болтов, самонарезающих винтов и др.; при этом силы трения учитывать не следует;

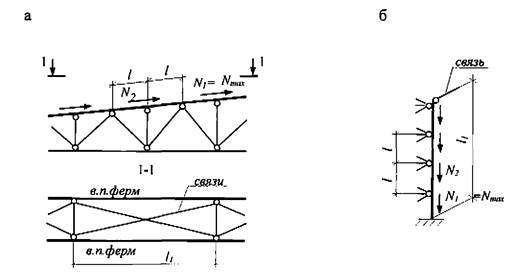

б) при значениях условной гибкости сжатого пояса балки ![]() , не превышающих ее предельных значений

, не превышающих ее предельных значений

![]() , определяемых по формулам таблицы 15

для балок симметричного двутаврового сечения или асимметричного - с более

развитым сжатым поясом, рассчитываемых по формуле (22), и имеющих отношение ширины растянутого пояса к

ширине сжатого пояса не менее 0,75.

, определяемых по формулам таблицы 15

для балок симметричного двутаврового сечения или асимметричного - с более

развитым сжатым поясом, рассчитываемых по формуле (22), и имеющих отношение ширины растянутого пояса к

ширине сжатого пояса не менее 0,75.

|

Место приложения нагрузки |

Условная

предельная гибкость сжатого пояса сварной или прессованной балки |

|

|

К верхнему поясу |

0,45[0,35 + 0,0032b/t + (0,76 - 0,02b/t)b/h] |

(24) |

|

К нижнему поясу |

0,45[0,57 + 0,0032b/t + (0,92 - 0,02b/t)b/h] |

(25) |

|

Независимо от уровня приложения нагрузки при расчете участка балки между связями или при чистом изгибе |

0,45[0,41 + 0,0032b/t + (0,73 - 0,016b/t)b/h] |

(26) |

|

Обозначения, принятые в таблице 15: b и t - соответственно ширина и толщина сжатого пояса; h - расстояние (высота) между осями поясных листов. Примечания 1 Значения 2 Для балок с поясными соединениями на

заклепках или высокопрочных болтах значения |

||

При выполнении требований 7.3.5 а) балки, изгибаемые в двух плоскостях, на устойчивость не проверяются.

7.4 Расчет элементов, подверженных действию осевой силы с изгибом

7.4.1 Расчет на прочность сплошностенчатых внецентренно сжатых (сжато-изгибаемых) и внецентренно растянутых (растянуто-изгибаемых) элементов следует выполнять по формуле

|

(N/An ± Mxy/Ixn ± Myx/Iyn ± Bωk/Iωn)/(Ryγc) ≤ 1), |

(27) |

где х, у - расстояния от главных осей до рассматриваемой точки сечения.

7.4.2 Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов при действии момента в одной из главных плоскостей следует выполнять как в этой плоскости (плоская форма потери устойчивости), так и из этой плоскости (изгибно-крутильная форма потери устойчивости).

Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов постоянного сечения в плоскости действия момента, совпадающей с плоскостью симметрии, следует выполнять по формуле

|

N/(φeARγc) ≤ 1. |

(28) |

В формуле (28) коэффициент устойчивости при сжатии с изгибом φе следует определять;

а) для сплошностенчатых стержней

по таблице Е.1 в зависимости от

условной гибкости ![]() и приведенного относительного

эксцентриситета mеf, определяемого по формуле

и приведенного относительного

эксцентриситета mеf, определяемого по формуле

|

mеf = ηm, |

(29) |

где η - коэффициент влияния формы сечения, определяемый по таблице Е.3;

m = еА/Wc - относительный эксцентриситет (здесь е = М/N - эксцентриситет, при вычислении которого значения М следует принимать согласно требованиям 7.4.3;

Wc - момент сопротивления сечения, вычисленный для наиболее сжатого волокна).

При значениях mеf > 10 расчет на устойчивость сплошностенчатых стержней выполнять не требуется.

б) для сквозных стержней с решетками или планками, расположенными в плоскостях, параллельных плоскости изгиба, - по таблице Е.2 в зависимости от условной приведенной гибкости, вычисляемой по формуле

|

|

(30) |

и относительного эксцентриситета m, вычисляемого по формуле

|

|

(31) |

где x1, y1 - расстояния соответственно от оси у-у или x-x до оси наиболее сжатой ветви, но не менее расстояния до оси стенки ветви.

В составных сквозных стержнях каждую ветвь необходимо проверять по формуле (27) при соответствующих значениях N, Мх, Му, вычисленных для данной ветви.

7.4.3 Расчетные значения изгибающих моментов М, необходимые для вычисления эксцентриситета е = М/N в элементе (для одного и того же сочетания нагрузок), следует принимать равными:

для стержней постоянного сечения рамных систем - наибольшему моменту в пределах длины стержней;

для ступенчатых стержней - наибольшему моменту на длине участка постоянного сечения;

для консолей - моменту в заделке, но не менее момента в сечении, отстоящем на треть длины стержня от заделки;

для сжатых стержней с шарнирно-опертыми концами и сечениями, имеющими одну ось симметрии, совпадающую с плоскостью изгиба, - моменту, определяемому по формулам таблицы 16 в зависимости от относительного эксцентриситета mmax = МmaxА/(NWc) и принимаемому равным не менее 0,5Мmax.

|

Относительный эксцентриситет mmax |

Момент М при условной гибкости стержня |

|

|

|

|

|

|

mmax ≤ 3 |

М = М2 = Mmax - 0,25 |

М = М1 |

|

3 < mmax ≤ 10 |

М = М2 + (mmax - 3)(Mmax - М2)/7 |

М = М1 + (mmax - 3)(Mmax - М1)/7 |

|

Обозначения, принятые в таблице 16: Mmax - наибольший изгибающий момент в пределах длины стержня; М1 - наибольший изгибающий момент в пределах средней трети длины стержня, принимаемый равным не менее 0,5Mmax. |

||

Для сжатых стержней с шарнирно-опертыми концами и сечениями, имеющими две оси симметрии, приведенные относительные эксцентриситеты mef следует определять по таблице Е.4.

7.4.4 Расчет на устойчивость внецентренно сжатых стержней сплошного постоянного сечения из плоскости действия момента при изгибе их в плоскости наибольшей жесткости (Ix > Iy), совпадающей с плоскостью симметрии, а также швеллеров следует вычислять по формуле

|

N/(cφyARγc) ≤ 1, |

(32) |

где с - коэффициент, вычисляемый по формуле

|

c = β/(1 + αmx) ≤ 1, |

(33) |

здесь α, β - коэффициенты, вычисляемые по таблице 17.

|

Тип сечения |

Схема сечения и эксцентриситет |

Значения коэффициентов |

||

|

α при |

β при |

|||

|

1 < mх ≤ 5 |

|

|

||

|

1 |

|

0,75 + 0,05mx |

1 |

|

|

2 |

|

|||

|

3 |

|

|||

|

4 |

|

1 - (0,25 - 0,05mx)I2/I1 |

1 |

|

|

5 |

Замкнутое или сквозное с решетками или планками |

0,55 + 0,05mx |

1 |

|

|

Обозначения, принятые в таблице 17: I1 и I2 - моменты инерции соответственно большей и меньшей полок относительно оси симметрии сечения у-у; φe - значение φy при Примечания 1 При значениях b/h < 0,3 следует принимать b/h = 0,3. 2 При значениях mx < 1 или mx > 5 следует принимать соответственно mx = 1 или mx = 5. |

||||

Значения коэффициентов α и β для сквозных стержней с решетками или планками следует принимать только при наличии не менее двух промежуточных диафрагм по длине стержня. В противном случае следует принимать коэффициенты, установленные для стержней открытого двутаврового сечения.

При определении относительного эксцентриситета mx за расчетный момент Мх следует принимать:

для стержней с шарнирно-опертыми концами, закрепленными от смещения перпендикулярно к плоскости действия момента, - максимальный момент в пределах средней трети длины, но не менее половины наибольшего момента по длине стержня;

для консолей - момент в заделке, но не менее момента в сечении, отстоящем на треть длины стержня от заделки.

При гибкости ![]() > 3,8 коэффициент с не

должен превышать для стержней:

> 3,8 коэффициент с не

должен превышать для стержней:

замкнутого сечения - единицы;

двутаврового сечения - значений, вычисляемых по формуле

|

|

(34) |

где δ = 4ρ/μ;

μ = 2+ 0,156Itλy2/(Аh2);

ρ = (Ix + Iy)/(Аh2);

![]() ; где к = 1,29 - для

двутаврового сечения с двумя осями симметрии; к = 1,25 - для

двутаврового сечения с одной осью симметрии; к = 1,20 - для таврового

сечения;

; где к = 1,29 - для

двутаврового сечения с двумя осями симметрии; к = 1,25 - для

двутаврового сечения с одной осью симметрии; к = 1,20 - для таврового

сечения;

h - расстояние между осями поясов.

7.4.5 Внецентренно сжатые элементы постоянного сечения, изгибаемые в плоскости наименьшей жесткости (Iy < Ix и еy ≠ 0), следует рассчитывать по формуле (28), а при гибкости λx > λy - также проверять расчетом на устойчивость из плоскости действия момента как центрально сжатые элементы по формуле

|

N/(φxARγc) ≤ 1, |

(35) |

где φx - коэффициент устойчивости при центральном сжатии, определяемый согласно требованиям 7.1.2.

При λx ≤ λy проверки устойчивости из плоскости действия момента не требуется.

7.4.6 При проверке на устойчивость внецентренно сжатых стержней сквозного сечения с соединительными планками или решетками следует выполнять расчет как стержня в целом, так и отдельных ветвей.

При расчете стержня в целом

относительно свободной оси по формуле (28),

когда решетка или планки расположены в плоскостях, параллельных плоскости

действия момента, коэффициент φe

следует определять по таблице Е.2 в

зависимости от условной приведенной гибкости ![]() и относительного эксцентриситета m, вычисляемого по формуле

и относительного эксцентриситета m, вычисляемого по формуле

|

m = eAa/I, |

(36) |

где e = М/N - эксцентриситет, при вычислении которого значения М следует принимать согласно требованиям 7.4.3;

а - расстояние от главной оси сечения, перпендикулярной к плоскости действия момента, до оси наиболее сжатой ветви, но не менее расстояния до оси стенки ветви;

I - момент инерции сечения сквозного стержня относительно свободной оси.

При значениях m > 10 расчет на устойчивость стержня в целом не требуется; в этом случае расчет следует выполнять как для изгибаемых элементов.

При расчете отдельных ветвей сквозных стержней с решетками по формуле (2) продольную силу в каждой ветви следует определять с учетом дополнительного усилия Nad от момента. Значение этого усилия следует вычислять по формулам:

Nad = Мy/b - при изгибе стержня в плоскости, перпендикулярной к оси у-у, для сечений типов 1 и 3 (см. таблицу 14);

Nad = 0,5Мy/b1 - то же, для сечений типа 2 (см. таблицу 14);

Nad = 1,16Мx/b - при изгибе стержня в плоскости, перпендикулярной к оси х-х, для сечений типов 1 и 3 (см. таблицу 14);

Nad = 0,5Мx/b2 - то же, для сечений типа 2 (см. таблицу 14).

В данном случае b, b1, b2 - расстояния между осями ветвей (см. таблицу 14).

При изгибе стержня сквозного сечения типа 2 (см. таблицу 14) в двух плоскостях усилие Nad следует вычислять по формуле

|

Nad = 0,5(Мy/b1 + Мx/b2). |

(37) |

При расчете отдельных ветвей сквозных стержней с планками в формуле (28) следует учитывать дополнительное усилие Nad от момента М и местный изгиб ветвей от фактической или условной поперечной силы (как в поясах безраскосной фермы).

7.4.7 Расчет на устойчивость стержней сплошного постоянного сечения, подверженных сжатию и изгибу в двух главных плоскостях, при совпадении плоскости наибольшей жесткости (Ix > Iy) с плоскостью симметрии, а также при сечении типа 3 (см. таблицу 14) следует выполнять по формуле

|

N/(φexyARγc) ≤ 1, |

(38) |

где φexy

= φey(![]() ).

).

Здесь следует определять:

φey -

согласно требованиям 7.4.2, принимая

в формулах вместо m и ![]() соответственно my

и

соответственно my

и ![]() ;

;

с - согласно требованиям 7.4.4.

Если mef,y < 2mx, то кроме расчета по формуле (38), следует провести дополнительную проверку по формулам (28) и (32), принимая еy = 0.

Если λx > λy, то кроме расчета по формуле (38), следует провести дополнительную проверку по формуле (28), принимая еy = 0.

Значения относительных эксцентриситетов следует вычислять по формулам:

|

mx = exA/Wcx и my = eyA/Wcy, |

(39) |

где Wcx и Wcy - моменты сопротивления сечений для наиболее сжатого волокна относительно осей соответственно х-х и у-у.

Если плоскость наибольшей жесткости сечения стержня (Ix > Iy) не совпадает с плоскостью симметрии, то расчетное значение т х следует увеличить на 25 %.

7.4.8 Расчет на устойчивость сквозных стержней из двух сплошностенчатых ветвей, симметричных относительно оси х-х (рисунок 5), с решетками в двух параллельных плоскостях, подверженных сжатию и изгибу в обеих главных плоскостях, следует выполнять:

для стержня в целом - в плоскости, параллельной плоскостям решеток, согласно требованиям 7.4.2, принимая ех = 0;

для отдельных ветвей - как внецентренно сжатых элементов по формулам (28) и (32); при этом продольную силу в каждой ветви следует определять с учетом дополнительного усилия от момента Мy (см. 7.4.6), а момент Мх распределять между ветвями пропорционально их жесткостям Ixв (см. рисунок 5); если момент Мх действует в плоскости одной из ветвей, то следует считать его полностью передающимся на эту ветвь.

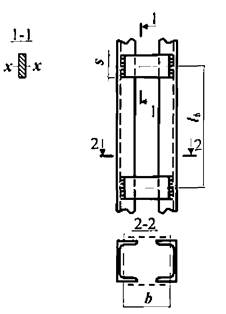

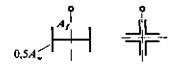

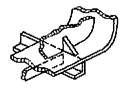

Рисунок 5 - Схема стержня сквозного сечения из двух сплошностенчатых ветвей

При расчете отдельной ветви по формуле (32) ее гибкость определяют по максимальному расстоянию между узлами решетки.

7.4.9 Расчет соединительных планок или решеток сквозных внецентренно сжатых стержней согласно требованиям 7.2.6 и 7.2.8 следует выполнять на поперечную силу, равную большему из двух значений: фактической поперечной силы Q или условной поперечной силы Qfic, вычисляемой согласно требованиям 7.2.6.

В случае, когда фактическая поперечная сила больше условной, ветви сквозных внецентренно сжатых элементов следует соединять решетками.

7.5 Проверка устойчивости стенок и поясных листов изгибаемых и сжатых элементов

Стенки балок

7.5.1 Стенки балок для обеспечения их устойчивости следует укреплять двусторонними ребрами:

поперечными, поставленными на всю высоту стенки;

поперечными и продольными, а также поперечными промежуточными, расположенными в сжатой зоне стенки балки.

7.5.2 Расчет на устойчивость стенок балок следует выполнять с учетом всех компонентов напряженного состояния: σ, τ и σloc. Напряжения σ, τ и σloc следует вычислять в предположении упругой работы материала по сечению брутто без учета коэффициента φb.

Сжимающее (краевое) напряжение σ у расчетной границы стенки, принимаемое со знаком «плюс», и среднее касательное напряжение τ следует вычислять по формулам:

|

(40) |

|

τ = Q/(twhw), |

(41) |

где М и Q - средние значения соответственно изгибающего момента и поперечной силы в пределах отсека; если длина отсека a (расстояние между осями поперечных ребер жесткости) больше его расчетной высоты hef, то значения М и Q следует вычислять как средние для более напряженного участка с длиной, равной hef; если в пределах отсека момент или поперечная сила меняют знак, то их средние значения следует вычислять на участке отсека с одним знаком;

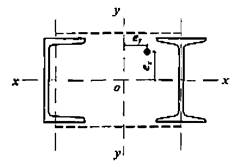

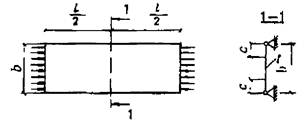

hef - расчетная высота стенки, равная: в балках с поясными соединениями на высокопрочных болтах - расстоянию между ближайшими к оси балки краями поясных уголков; в клепаных балках - расстоянию между ближайшими к оси балки рисками поясных уголков; в сварных балках - полной высоте стенки; в прессованных профилях - высоте в свету между полками (рисунок 6);

hw - полная высота стенки;

tw - толщина стенки.

Местное напряжение σloc (σloc.у) в стенке под сосредоточенной нагрузкой следует определять согласно требованиям 7.5.4.

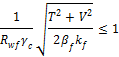

7.5.3 Устойчивость стенок балок следует считать в

соответствии с требованиями, если условная гибкость стенки ![]() не превышает предельных значений:

не превышает предельных значений:

75 (1 - 95R/Е![]() - для сварных или прессованных

балок;

- для сварных или прессованных

балок;

115 (1 - 123R/Е![]() - для балок на болтах и

высокопрочных болтах.

- для балок на болтах и

высокопрочных болтах.

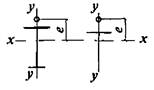

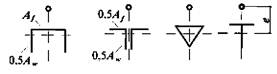

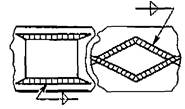

Рисунок 6 - Расчетные размеры стенок, свесов полок, поясных

листов в прессованных,

составных и гнутых профилях и типы прессованных профилей

При наличии местных напряжений в стенках балок указанные

предельные значения ![]() следует умножать на 0,7.

следует умножать на 0,7.

Стенки балок следует укреплять поперечными ребрами жесткости

(см. 7.5.6) при ![]() > 2,5.

> 2,5.

7.5.4 При сосредоточенной нагрузке на верхнем поясе балки в местах, не укрепленных ребрами, местное напряжение в стенке под грузом σloc следует вычислять по формуле

где F - расчетное значение сосредоточенной нагрузки (силы);

t - толщина стенки;

![]() - условная

длина распределения сосредоточенной нагрузки;

- условная

длина распределения сосредоточенной нагрузки;

с - коэффициент, принимаемый равным 3,25 для сварных балок и 3,75 - для балок на высокопрочных болтах;

If - момент инерции пояса балки относительно собственной оси.

В отсеках, где местная нагрузка приложена к растянутому поясу, одновременно учитывают только два компонента - σ и τ или σloc и τ.

Расчет на устойчивость стенок балок симметричного сечения, укрепленных только поперечными ребрами жесткости, при наличии местного напряжения (σloc ≠ 0) следует выполнять:

а) при ![]() ≤ 0,8 - по формуле

≤ 0,8 - по формуле

где σ, σloc и τ - значения, определяемые согласно требованиям 7.5.2;

σcr и τcr - значения, определяемые по формулам (50) и (51);

σloc,cr - критическое напряжение смятия стенки под нагрузкой, определяемое по формуле

здесь c1

- коэффициент, принимаемый по таблице 18,

![]() ;

;

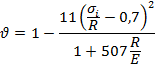

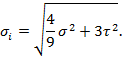

ϑ - значения, определяемые согласно требованиям 7.5.5;

|

Отношение |

0,5 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

Коэффициент c1 |

11,28 |

14,52 |

17,77 |

21,86 |

26,80 |

32,30 |

38,35 |

45,00 |

|

Обозначения, принятые в таблице 18, - см. 7.5.2. |

||||||||

б) при ![]() > 0,8 - по формуле (43) два раза:

> 0,8 - по формуле (43) два раза:

при первой проверке σcr следует вычислять по формуле

|

|

(45) |

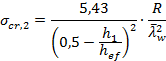

где c2 - коэффициент, принимаемый по таблице 19;

при второй проверке σcr следует определять по формуле (50), a σloc,cr - по формуле (44) с подстановкой значения a/2 вместо a.

|

Отношение |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

2,4 |

2,6 |

|

Коэффициент c2 |

33,70 |

38,77 |

45,26 |

53,16 |

62,18 |

72,20 |

83,75 |

96,16 |

109,56 |

|

Обозначения, принятые в таблице 19, - см. 7.5.2. |

|||||||||

В стенке, укрепленной продольным ребром жесткости, расположенным на расстоянии h1 от сжатой кромки отсека, обе пластинки, на которые ребро разделяет отсек, следует проверять отдельно:

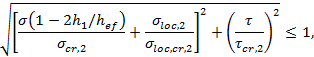

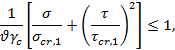

первую пластинку, расположенную между сжатым поясом и продольным ребром, - по формуле

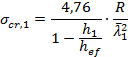

где

|

|

(47) |

в данном случае

![]()

μ1 - параметр, равный: a/h1, при a/h1 ≤ 2 и μ1 = 2 при a/h1 > 2;

τcr,1 - напряжение, определяемое по формуле (51);

ϑ - значения, определяемые согласно требованиям 7.5.5;

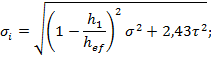

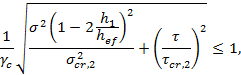

вторую пластинку, расположенную между растянутым поясом и продольным ребром, - по формуле

|

|

где σcr,2 и τcr,2 - напряжения, определяемые соответственно по формулам (57) и (51);

σloc,2 = 0,4σloc;