ОАО «НТЦ «Промышленная безопасность»

Серия 32

Единая система оценки соответствия

в области промышленной, экологической безопасности,

безопасности в энергетике и строительстве

Выпуск 11

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИХ

УСТРОЙСТВ, ЗДАНИЙ И СООРУЖЕНИЙ

СДОС-11-2015

Москва

2015

Методические рекомендации о порядке проведения ультразвукового контроля металлических конструкций технических устройств, зданий и сооружений разработаны ОАО «НТЦ «Промышленная безопасность», ООО «РАСЭК».

В разработке настоящих методических рекомендаций принимали участие: Н.Н. Коновалов (руководитель работы), Н.Н. Вадковский, В.П. Шевченко, В.И. Иванов, Н.В. Мелешко, А.А. Петров, А.Н. Дергачев, Р.Х. Рафиков.

При разработке методических рекомендаций использован положительный опыт применения ультразвукового контроля энергетических установок и подъемных сооружений.

Методические рекомендации о порядке проведения ультразвукового контроля металлических конструкций технических устройств, зданий и сооружений приняты решением Наблюдательного совета Единой системы оценки соответствия в области промышленной, экологической безопасности, безопасности в энергетике и строительстве от 08.12.15 № 79-БНС.

СОДЕРЖАНИЕ

СПИСОК СОКРАЩЕНИИ

АРД-диаграмма - графическое изображение зависимости амплитуды отраженного сигнала от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа пьезоэлектрического преобразователя;

БЦО - блок цифрового отсчета;

ВРЧ - временная регулировка чувствительности;

ЖКИ - жидкокристаллический индикатор;

НД - нормативная документация;

НО - настроечный образец;

НЭП - пьезоэлектрический преобразователь;

PC - раздельно-совмещенный;

ЭЛС - электроннолучевая сварка;

ЭЛТ - электронно-лучевая трубка;

ЭШС - электрошлаковая сварка:

SKH-диаграмма - графическое изображение зависимости коэффициента выявляемости от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа пьезоэлектрического преобразователя.

|

Приняты

решением |

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИХ УСТРОЙСТВ, ЗДАНИЙ И

СООРУЖЕНИЙ

СДОС-11-2015

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические рекомендации о порядке проведения ультразвукового контроля металлических конструкций технических устройств, зданий и сооружений (далее - методические рекомендации) разработаны в соответствии с Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997 г. № 30, ст. 3588), Постановлением Правительства Российской Федерации от 28 марта 2001 г. № 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации» (Собрание законодательства Российской Федерации, 2001 г. № 15, ст. 3367).

1.2. Методические рекомендации устанавливают организацию, нормы оценки качества (технического состояния), технологию и оформление результатов ультразвукового контроля металлических конструкций объектов горнорудной и угольной промышленности, оборудования нефтяной и газовой промышленности, оборудования металлургической промышленности, оборудования взрывопожароопасных и химически опасных производств, объектов хранения и переработки зерна и строительных объектов. Методические рекомендации также могут быть использованы при ультразвуковом контроле других металлических конструкций технических устройств, зданий и сооружений, применяемых и (или) эксплуатируемых на опасных производственных объектах.

При наличии специализированных методических документов по ультразвуковому контролю (например, РД 34.17.302-97 (ОП 501 ЦД-97), РД РОСЭК-001-96) рекомендуется применять специализированные методические документы.

1.3. Методические рекомендации предназначены для операторов (специалистов) неразрушающего контроля организаций, осуществляющих изготовление, строительство, монтаж, ремонт, реконструкцию, эксплуатацию, техническое диагностирование (обследование) технических устройств, зданий и сооружений. Методические рекомендации также могут быть использованы при проектировании технических устройств, зданий и сооружений для обеспечения их контролепригодности.

1.4. В методических рекомендациях используются термины, установленные в документах Федеральной службы по экологическому, технологическому и атомному надзору, а также термины и их определения, приведенные в ПРИЛОЖЕНИИ 1.

1.5. В методических рекомендациях используются ссылки на нормативные технические и методические документы, приведенные в ПРИЛОЖЕНИИ 2.

1.6. Ультразвуковой контроль проводят в целях выявления:

трещин, непроваров, несплавлений, пор и неметаллических включений в сварных швах;

трещин, расслоений, закатов и неметаллических включений в околошовных зонах и основном металле.

1.7. Методические рекомендации применяются при ультразвуковом контроле листовых и трубчатых элементов металлических конструкций толщиной от 5 до 400 мм (кроме специально установленных случаев) из сталей перлитного и мартенситно-ферритного классов включая:

сварные соединения при изготовлении, строительстве, монтаже, ремонте и реконструкции технических устройств, зданий и сооружений;

основной металл и сварные, клепаные и болтовые соединения при эксплуатации, техническом диагностировании (обследовании) технических устройств, зданий и сооружений.

1.8. Методические рекомендации распространяются на ультразвуковой контроль:

1.8.1. Сварных соединений, включая:

стыковые соединения, выполненные с остающейся подкладной пластиной (кольцом) или без нее;

угловые и тавровые соединения, выполненные с полным проплавлением свариваемых кромок;

тавровые соединения без разделки кромок и с К-образной разделкой кромок выполненные с конструктивным непроваром;

нахлесточные сварные соединения.

1.8.2. Клепаных соединений (исключая тела заклепок).

1.8.3. Болтовых соединений (исключая тела болтов).

1.8.4. Элементов, выполненных из листового проката, штамповок и поковок.

Примечание. Допускается проведение ультразвукового контроля указанных выше соединений, один из соединяемых элементов которых получен прокаткой, штамповкой или ковкой, а другой является литой деталью. В этом случае ультразвуковой контроль соединения проводят со стороны элемента, полученного прокаткой, штамповкой или ковкой.

1.9. В сварных соединениях контролю и одинаковой оценке качества (состояния) подлежат металл сварного шва и околошовной зоны за исключением таких зон со стороны литых деталей. Ширина контролируемой околошовной зоны определяется в соответствии с табл. 1.

Размер околошовной зоны, оцениваемой по нормам для сварных соединений

|

Вид сварки |

Тип соединения |

Номинальная толщина сваренных элементов (δ), мм |

Ширина контролируемой околошовной зоны (Вошз), не менее, мм |

|

Дуговая и ЭЛС |

Стыковое и нахлесточное |

5 |

5 |

|

Св. 5 до 20 вкл. |

Номинальная толщина |

||

|

Св. 20 |

20 |

||

|

ЭШС |

Стыковое |

Независимо |

50 |

|

Независимо |

Угловое и тавровое |

Основной элемент |

3 |

|

Привариваемый элемент |

Как для дуговой сварки, так и для ЭЛС |

1.10. Ширина контролируемых участков околошовной зоны определяется от границы поверхности разделки металла или от границы перехода от наплавленного металла к основному, если разделка металла не производилась. В сварных соединениях деталей различной толщины ширина указанной зоны определяется отдельно для каждой из сваренных деталей.

1.11. Методические рекомендации не распространяются на ультразвуковой контроль:

соединений, в которых оба соединяемых элемента литые;

угловых наклонных, если отклонение от перпендикулярности превышает 10°, сварных соединений трубчатых элементов друг с другом или с другими элементами (прокатом, литыми, штампованными или коваными деталями);

мест пересечений стыковых швов с угловыми швами.

1.12. Радиус кривизны околошовной наружной поверхности должен быть не менее 150 мм для продольных швов, 12,5 мм для кольцевых швов. Радиус кривизны внутренней поверхности при контроле угловых швов должен быть более 50 мм.

1.13. Контроль по настоящим методическим рекомендациям обеспечивает обнаружение дефектов с эквивалентной площадью не менее величин, определяемых настройкой чувствительности аппаратуры. Типы и виды внутренних дефектов не определяются, кроме случаев, предусмотренных в ПРИЛОЖЕНИЯХ 3, 4.

1.14. Контроль не гарантирует обнаружение дефектов на фоне мешающих отражателей в виде неровностей усиления и корневой части сварного шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их идентификации. Не гарантируется обнаружение дефектов в пределах «мертвой» зоны ПЭП, а также непосредственно под усилением сварного шва.

1.15. Методические рекомендации предусматривают проведение ультразвукового контроля наклонными, прямыми совмещенными и прямыми раздельно-совмещенными ПЭП. Контроль проводят контактным способом, перемещая ПЭП по поверхности объекта контроля вручную.

1.16. Необходимость, объем ультразвукового контроля, а также очередность его применения при использовании и других видов (методов) неразрушающего контроля определяются соответствующей документацией на изготовление, строительство, ремонт, реконструкцию, эксплуатацию и техническое диагностирование (обследование) технических устройств, зданий и сооружений.

1.17. Ультразвуковой контроль выполняется в соответствии с технологическими инструкциями (технологическими картами), разработанными на основе настоящих методических рекомендаций и учитывающих их положения. В технологической инструкции (технологической карте) приводится информация о конструкции объекта контроля, порядок выполнения операций настройки аппаратуры, проведения контроля и оценки качества (технического состояния) с указанием конкретных параметров контроля и особенностей эксплуатации применяемой аппаратуры и специфики объекта контроля.

2. ОРГАНИЗАЦИЯ КОНТРОЛЯ

2.1. Лаборатории, выполняющие ультразвуковой контроль, аттестуются в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-372-00), утвержденными постановлением Госгортехнадзора России от 02 июня 2000 г. № 29, зарегистрированными Министерством юстиции Российской Федерации 25 июля 2000 г., регистрационный № 2324.

2.2. Места контроля оснащают средствами защиты от ярких источников света (например, постов электросварки, резки). При контроле на открытом месте в дневное время или при сильном искусственном освещении принимают меры к затемнению экрана дефектоскопа.

В необходимых случаях для обеспечения безопасного и удобного взаимного расположения оператора ультразвукового контроля, аппаратуры и контролируемого участка конструкции устанавливают леса, подмостки, лестницы или используют подъемники.

2.3. Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа.

2.4. Для работы в труднодоступных местах и на высоте в помощь операторам ультразвукового контроля выделяют вспомогательный персонал.

2.5. При проведении работ, вызывающих вибрацию или загрязнение абразивной пылью контролируемого объекта, контроль следует проводить на расстоянии не ближе, чем в 10 м от места проведения работ.

2.6. Температуры окружающего воздуха и поверхности объекта контроля должны соответствовать техническим данным применяемых средств ультразвукового контроля. Рекомендуется проводить контроль при температурах окружающего воздуха и поверхности объекта контроля от 5 до 40 °С. В зимних условиях, для обеспечения указанных условий, следует предусматривать устройство тепляков и подогрев контролируемого участка объекта контроля.

2.7. Проведение контроля с 0 до 6 ч. местного времени не рекомендуется.

2.8. Рекомендуется проводить контроль звеном из двух операторов, один из которых имеет квалификацию не ниже II уровня.

2.9. Операторы ультразвукового контроля обеспечиваются спецодеждой (костюмами, комбинезонами, халатами), обтирочными материалами (обрезками ткани с хорошей смачиваемостью), кремом для рук, мылом, полотенцами, блокнотами и пишущими инструментами.

2.10. Подготовка поверхностей, по которым будут перемещаться ПЭП, и удаление контактной смазки после окончания контроля в обязанности оператора ультразвукового контроля не входят.

3. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

3.1. Операторы ультразвукового контроля аттестуются в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23 января 2002 г. № 3, зарегистрированными Министерством юстиции Российской Федерации 17 апреля 2002 г., регистрационный № 3378.

3.2. Руководитель работ по ультразвуковому контролю аттестуется на уровень квалификации не ниже II уровня.

3.3. Заключения о результатах контроля и журналы учета результатов контроля подписывают операторы ультразвукового контроля, имеющие квалификацию не ниже II уровня.

4. СРЕДСТВА КОНТРОЛЯ

4.1. При контроле применяют импульсные ультразвуковые дефектоскопы отечественного или зарубежного производства, в которых в качестве индикатора используются ЭЛТ, ЖКИ и другие мониторы (дисплеи). Дефектоскопы должны обеспечивать регулировку усиления (ослабления) амплитуд сигналов, измерение отношения амплитуд сигналов во всем диапазоне регулировки усиления (ослабления), измерение расстояния, пройденного ультразвуковым импульсом в объекте контроля до отражающей поверхности и координат расположения отражающей поверхности относительно точки выхода луча.

4.2. Дефектоскопы комплектуются ПЭП и соединительными высокочастотными кабелями, обеспечивающими проведение контроля в соответствии с настоящими методическими рекомендациями.

4.3. Лаборатория оснащается мерами СО-2, СО-3 по ГОСТ Р 55724 и настроечными образцами (НО). Технические требования к НО изложены в ПРИЛОЖЕНИИ 5.

4.4. Средства измерений (дефектоскопы с ПЭП, меры и др.) подлежат метрологическому обеспечению (контролю) в соответствии с действующим законодательством.

4.5. Для обеспечения проведения ультразвукового контроля с учетом разных производственных условий (пространственное положение, кривизна поверхности, технические, санитарные и другие требования) лаборатория оснащается контактными смазками для создания акустического контакта (глицерин, минеральные или синтетические масла, консистентные смазки и другие жидкости), а также средствами для их хранения, нанесения и транспортировки. При большой кривизне поверхности объекта контроля следует использовать смазку более густой консистенции. Допускается применение ферромагнитной жидкости.

5. ПОДГОТОВКА К ПРОВЕДЕНИЮ КОНТРОЛЯ

5.1. Подготовка к проведению контроля состоит из следующих этапов:

изучение конструкции объекта контроля и требований чертежей и НД;

анализ результатов предыдущих видов (методов) контроля и принятие решения о применении ультразвукового контроля;

выбор основных параметров и средств контроля;

организация рабочего места оператора ультразвукового контроля;

подготовка поверхностей, по которым будут перемещаться ПЭП;

разметка объекта контроля;

нанесение контактной смазки;

проверка работоспособности средств контроля.

5.2. При изучении конструкции сварного соединения следует определить его тип (стыковое, тавровое, нахлесточное, угловое), характер выполнения соединения (с полным проплавлением, с конструктивным непроваром, с подкладной пластиной или кольцом, без подкладной пластины или кольца), форму элементов, образующих сварное соединение, материал (марку стали), из которого изготовлено сварное соединение, доступ к сварному соединению (выбор поверхностей, по которым будет осуществляться сканирование).

5.3. Объекты контроля (резервуары, сосуды), содержащие жидкости, перед проведением контроля отраженным лучом освобождают от жидкости или наличие жидкости учитывают при настройке дефектоскопа.

5.4. Выбирать основные параметры и средства контроля следует в соответствии с разделом 9 настоящих методических рекомендаций.

5.5. Зоны перемещения ПЭП очищают (зачищают) от брызг металла, крупных неровностей, отслаивающейся окалины и краски, грязи по всей длине контролируемого участка.

5.6. При контроле сварных соединений ширина подготовленной зоны со стороны, с которой осуществляется контроль, должна быть не менее δtgα + Aп + Bошз - n при контроле прямым лучом и не менее 2δtgα + Aп + Bошз - n при контроле однократно отраженным лучом, где: δ - номинальная толщина элемента сварного соединения; a - угол ввода; Ап - длина контактной поверхности ПЭП; Bошз - ширина околошовной зоны, подлежащей контролю по нормам оценки сварных соединений (см. табл. 1); n - стрела ПЭП.

5.7. При подготовке зоны перемещения ПЭП с помощью механической обработки шероховатость поверхности не должна быть грубее Rz 40 мкм по ГОСТ 2789.

5.8. Ширина усиления шва не должна превышать значений, указанных в соответствующем стандарте на типы и размеры конструктивных элементов сварных соединений.

Усиление шва удаляют заподлицо с поверхностью основного металла в следующих случаях:

при контроле стыковых сварных соединений категории 1 толщиной 60 мм и более;

при наличии антикоррозионной наплавки на донной поверхности;

при контроле стыковых сварных соединений, если ширина усиления не позволяет озвучивать сечение центральным лучом.

5.9. Контролируемый элемент размечают для последующей регистрации в журнале (заключении) обнаруженных дефектов. Кольцевые швы труб размечают по окружности на 12 равных участков по аналогии с часовым циферблатом. Начало и направление отсчета участков определяет подписывающий журнал (заключение) оператор ультразвукового контроля. Участки нумеруют двумя цифрами 1 - 2, 2 - 3 и т.д.

5.10. При контроле трубчатых элементов контактная поверхность наклонных ПЭП «притирается» к поверхности объекта контроля, или применяются специальные насадки, обеспечивающие постоянную ориентацию PC ПЭП или прямых ПЭП перпендикулярно к поверхности сканирования, в том случае, если не выполняется требование:

|

D ≥ 15а, где: |

D - наружный диаметр объекта контроля, мм;

а - размер основания контактной поверхности ПЭП в направлении перпендикулярном направлению сканирования, мм.

Обработка (притирка) ПЭП производится в приспособлении, исключающем перекос ПЭП относительно нормали к поверхности сканирования.

5.11. Ежедневно, перед началом работы, проверяют у наклонных совмещенных ПЭП точку выхода, угол ввода и мертвую зону, а у прямых совмещенных и раздельно-совмещенных ПЭП - мертвую зону.

5.11.1. Положение точки выхода луча проверяют по мере СО-3 (ГОСТ Р 55724). Смещение точки выхода от положения, соответствующей метке на ПЭП, не должно превышать ±1 мм.

5.11.2. Угол ввода измеряют по мере СО-2 (ГОСТ Р 55724). Углы ввода, значения которых меньше или равны 65 °С, следует измерять по боковому отверстию диаметром 6 мм на глубине 44 мм; углы ввода, большие или равные 70 °С, следует измерять по тому же отверстию диаметром 6 мм, но с плоскости, отстоящей от центра отверстия на расстоянии 15 мм. Углы ввода, равные или большие 60 °С, для ПЭП на частоту 4 МГц и более допускается измерять по отверстию диаметром 6 мм на глубине 15 мм. Отклонение углов ввода от номинального значения не должно превышать ±2 °С.

5.11.3. Для НЭП с углами ввода, равными или более 65 °С, измерение угла ввода рекомендуется проводить при температуре, равной той, при которой проводится контроль. При различии этих температур следует учитывать изменение угла ввода.

5.11.4. Проверку мертвой зоны осуществляют по боковым отверстиям диаметром 2 мм на расстояниях 3 и 8 мм от поверхностей в мере СО-2 по ГОСТ Р 55724. При этом мертвой зоной считают минимальное расстояние от поверхности ввода до бокового отверстия, если эхо-сигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ. Мертвая зона при работе наклонными совмещенными и прямыми PC - ПЭП не должна превышать 3 мм, а при работе прямыми совмещенными ПЭП - 8 мм. При контроле наклонными ПЭП элементов толщиной более 50 мм мертвую зону не определяют.

5.12. При контроле ПЭП, имеющими криволинейные рабочие поверхности, для обеспечения акустического контакта с плоской поверхностью ввода меры по ГОСТ Р 55724 используют ванну с контактной жидкостью, уровень которой превышает максимальный зазор между поверхностями ПЭП и меры.

5.13. При измерении угла ввода, определении положения точки выхода и проверки мертвой зоны ПЭП допускается применять меры СО-ЗР (ГОСТ 18576), V1 (ISO 2400) и V2 (ISO 7963).

5.14. Работоспособность дефектоскопов следует проверять согласно указаниям руководства по эксплуатации дефектоскопа или иного заменяющего документа.

5.15. Подготовка средств контроля заключается в проверке работоспособности дефектоскопов (п. 5.14) и ПЭП (п. 5.11) в условиях лаборатории и в настройке дефектоскопов непосредственно на месте проведения ультразвукового контроля.

6. НАСТРОЙКА АППАРАТУРЫ

6.1. Порядок настройки

Настройка дефектоскопов производится в следующем порядке:

настройка глубиномера;

настройка ВРЧ;

настройка длительности развертки;

настройка чувствительности.

6.2. Настройка глубиномера

6.2.1. Настройку глубиномера производят в соответствии с руководством по эксплуатации дефектоскопа. Рекомендуется выполнять настройку по донным эхо-сигналам, эхо-сигналам от двугранных углов или цилиндрических отражателей мер.

При контроле прямым лучом глубину залегания дефекта измеряют как расстояние от поверхности, с которой осуществляют контроль, а при контроле однократно отраженным лучом - как сумму толщины элемента и расстояния от противоположной поверхности до дефекта.

6.2.2. При контроле элементов с номинальной толщиной менее 12 мм допускается настройку глубиномера не производить, а глубину залегания дефектов определять по месту расположения эхо-сигнала на экране дефектоскопа с учетом масштаба изображения.

6.2.3. При контроле сварных соединений толщиной более 100 мм настройку глубиномера следует проводить с учетом затухания ультразвука по образцам из контролируемого материала или на самом объекте контроля.

6.3. Настройка ВРЧ

6.3.1. При работе с дефектоскопом, имеющим блок ВРЧ, для удобства работы рекомендуется осуществить настройку этого блока.

6.3.2. Рекомендации по настройке блока ВРЧ приведены в ПРИЛОЖЕНИИ 6.

6.4. Настройка длительности развертки

6.4.1. Длительность развертки экрана дефектоскопа следует настраивать так, чтобы эхо-сигналы от дефектов, расположенных на любой глубине, находились в пределах экрана дефектоскопа.

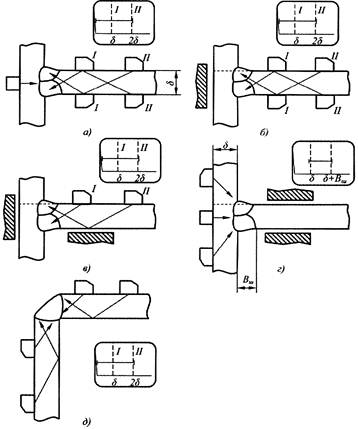

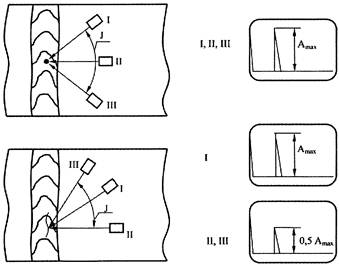

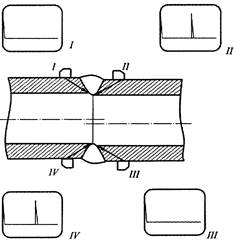

Контроль совмещенными наклонными ПЭП

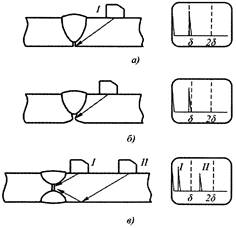

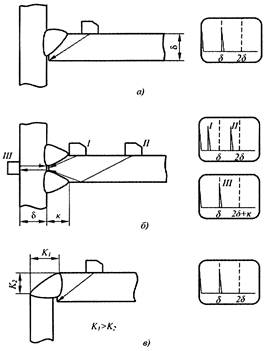

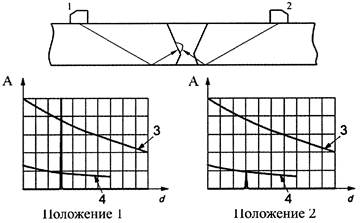

6.4.2. Длительность развертки при контроле элементов толщиной менее 20 мм следует настраивать по НО (рис. 1), имеющим плоские угловые отражатели (зарубки), размеры которых приведены в табл. 2. Настройку осуществляют согласно схемам, приведенным на рис. 2. При этом рекомендуется, чтобы расстояние между задними фронтами зондирующего сигнала и эхо-сигнала от зарубки, озвученной однократно отраженным лучом, не превышало 2/3 от длины линии развертки экрана дефектоскопа.

6.4.3. Границы рабочей зоны экрана дефектоскопа (зону контроля) устанавливают по значениям возможной глубины залегания дефектов. Начало зоны контроля устанавливают по значениям минимально возможной глубины залегания дефектов, конец зоны контроля - по значениям максимально возможной глубины залегания дефектов.

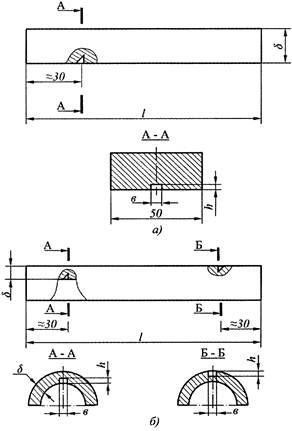

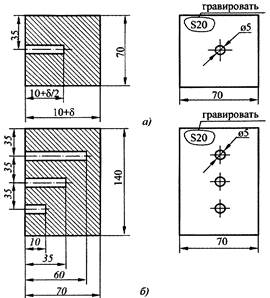

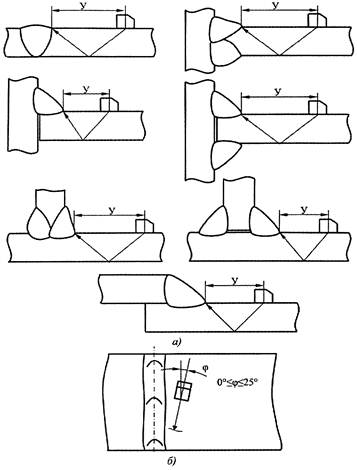

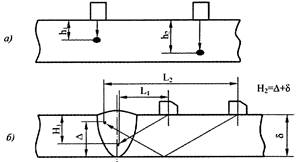

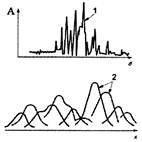

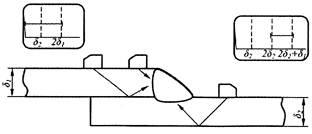

Рис. 1. НО для настройки дефектоскопа при контроле

листовых

(а) и трубчатых (б) элементов наклонными совмещенными ПЭП:

δ и l

- толщина и длина НО;

в и h - ширина и высота плоского углового отражателя.

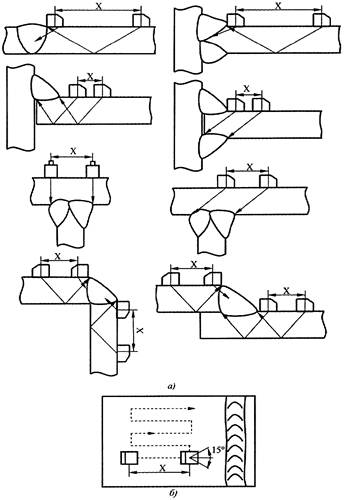

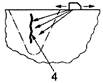

Рис. 2. Схемы настройки длительности развертки и

чувствительности

дефектоскопа при контроле наклонными совмещенными ПЭП

листовых (а) и трубчатых (б) элементов

6.4.4. Настройку длительности развертки при контроле элементов толщиной 20 мм и более производят по отражениям от двугранных углов меры СО-2 по ГОСТ Р 55724 или при помощи цифровых индикаторов (БЦО) дефектоскопа в соответствии с руководством по его эксплуатации. Зону контроля устанавливают по значениям минимально и максимально возможной глубины залегания дефектов.

6.4.5. Допускается производить настройку длительности развертки дефектоскопа при контроле элементов толщиной 20 мм и более по двугранным углам контролируемых элементов.

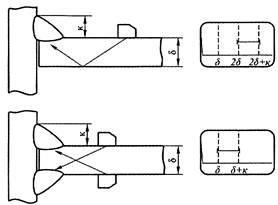

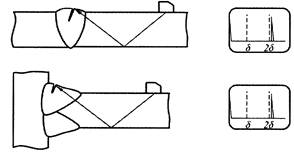

Контроль

прямыми совмещенными

и раздельно-совмещенными ПЭП

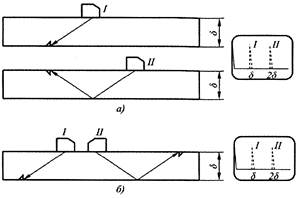

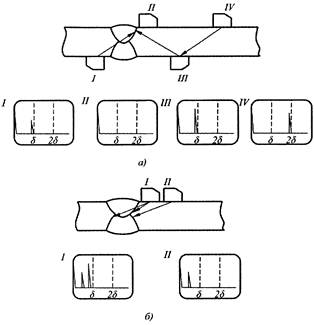

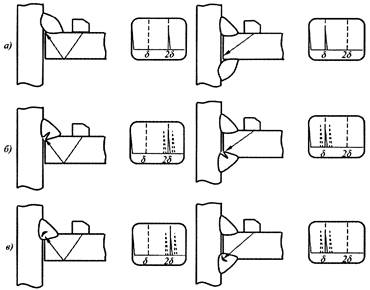

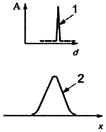

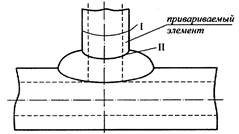

6.4.6. Настройку длительности развертки при контроле сварных швов производят по НО, приведенному на рис. 3 (представлен НО с плоскодонными отверстиями площадью 7, 10, 15 и 20 мм2), согласно схеме на рис. 4. а.

При этом начало зоны контроля совмещают с передним фронтом эхо-сигнала (I) от ближнего отражателя, а конец зоны контроля - с задним фронтом эхо-сигнала (II) от дальнего отражателя.

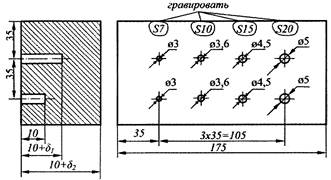

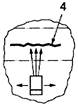

Рис. 3. НО для настройки дефектоскопа при

контроле сварных швов прямыми PC ПЭП:

δ1 - толщина

элемента, со стороны которого проводится прозвучивание сварного шва;

δ2 - сумма толщины элемента и ширины контролируемого шва

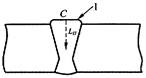

6.4.7. Настройку длительности развертки при контроле около-шовных зон и основного металла элементов толщиной до 60 мм включительно на наличие расслоений, закатов и неметаллических включений производят по НО, приведенным на рис. 5. При контроле элементов с номинальной толщиной более 60 мм следует использовать НО, в котором ближний отражатель располагается на глубине 10 мм, средний отражатель располагается на глубине равной половине номинальной толщины контролируемого элемента, дальний отражатель располагается на глубине равной номинальной толщине контролируемого элемента. При контроле элементов с номинальной толщиной более 60 мм допускается, чтобы глубина залегания дальнего отражателя hд соответствовала: δ - 10 мм ≤ hд < δ, где:

δ - номинальная толщина контролируемого элемента.

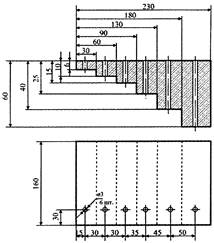

Настройку длительности развертки производят согласно схемам на рис. 4. б, в на рис. 4. в. показано положение эхо-сигналов от отражателей в НО, приведенном на рис. 5. б.

При этом начало зоны контроля устанавливают после зондирующего импульса, а конец контроля - на значение, соответствующее толщине контролируемого элемента.

Рис. 4. Схема настройки длительности развертки и

чувствительности

дефектоскопа при контроле прямыми совмещенными и

раздельно-совмещенными ПЭП сварных швов (а) и околошовных

зон и основного металла при толщинах менее 20 мм (б) и толщинах

от 20 мм до 60 мм включительно (в):

на экране дефектоскопа: δ

- положение эхо-сигнала, соответствующего

толщине контролируемого элемента, при контроле

околошовных зон и основного металла;

δ1 - положение эхо-сигнала, соответствующего толщине элемента,

со стороны которого производится прозвучивание;

δ2 - положение эхо-сигнала, соответствующего сумме толщины

элемента, со стороны которого производится прозвучивание,

и ширины контролируемого шва.

6.4.8. Допускается производить настройку длительности развертки дефектоскопа по донным эхо-сигналам мер по ГОСТ Р 55724 или контролируемых элементов; допускается настройка с помощью цифровых индикаторов (БЦО) дефектоскопа в соответствии с руководством по его эксплуатации.

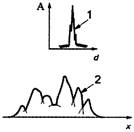

Рис. 5. НО для настройки дефектоскопа при контроле

прямыми

совмещенными и раздельно-совмещенными ПЭП при контроле

околошовных зон и основного металла при номинальной толщине

менее 20 мм (а) и при номинальной толщине от 20 до 60 мм

включительно (б):

δ - толщина контролируемого элемента

6.5. Настройка чувствительности

Настройка чувствительности дефектоскопа при контроле сварных соединений производится с учетом категории соединения (ПРИЛОЖЕНИЕ 7).

Контроль совмещенными наклонными ПЭП

6.5.1. Настройка чувствительности при контроле стыковых, угловых и тавровых сварных соединений, выполненных без конструктивных непроваров (способ 1)

6.5.1.1. Настройка чувствительности заключается в установлении:

браковочного уровня чувствительности, на котором производят оценку допустимости обнаруженных дефектов по амплитуде эхо-сигналов;

контрольного уровня чувствительности, на котором производят измерение условной протяженности обнаруженных дефектов;

поискового уровня чувствительности, на котором производят поиск дефектов.

Поисковый уровень чувствительности устанавливают повышением чувствительности на 12 дБ относительно браковочного уровня, а контрольный уровень чувствительности - повышением чувствительности на 6 дБ относительно браковочного уровня.

6.5.1.2. Настройку чувствительности при контроле сварных соединений категории 1 листовых конструкций толщиной менее 20 мм и труб диаметром менее 200 мм с толщиной стенки менее 20 мм производят по плоским угловым отражателям в НО (см. рис. 1) согласно схемам на рис. 2. НО должны соответствовать требованиям ПРИЛОЖЕНИЯ 5, а размеры отражателей - табл. 2. Максимумы эхо-сигналов от отражателей устанавливают равными стандартному уровню. При толщинах 12 мм и более допускается производить настройку чувствительности с помощью АРД или SKH-диаграмм. При этом должна быть обеспечена требуемая эквивалентная площадь выявляемых дефектов.

Размеры плоских угловых отражателей, применяемых при

настройке браковочной чувствительности

|

Номинальная толщина, мм |

Размеры плоского углового отражателя, мм |

|

От 5 до 9,9 |

2,0×1,0 |

|

От 10 до 14,9 |

2,5×2,0 |

|

От 15 до 19,9 |

3,5×2,0 |

6.5.1.3. В качестве стандартного уровня максимума эхо-сигнала по экрану дефектоскопа рекомендуется принимать уровень, удобный для использования оператором. Например, уровень равный 50 % или 80 % высоты экрана дефектоскопа.

6.5.1.4. Установленные значения уровня максимума эхо-сигнала на экране дефектоскопа и соответствующие показания аттенюатора определяют браковочный уровень чувствительности для сварных соединений категории 1. Браковочные уровни чувствительности для сварных соединений 2 и 3 категории устанавливают уменьшением чувствительности соответственно на 3 и 6 дБ.

6.5.1.5. Контрольные и поисковые уровни чувствительности устанавливают относительно браковочных в соответствии с требованиями п. 6.5.1.1.

6.5.1.6. Если блок ВРЧ не был настроен, то показания аттенюатора, соответствующие браковочной чувствительности при контроле прямым и однократно отраженным лучами, будут иметь разные значения. При оценке допустимости обнаруженного дефекта по амплитуде эхо-сигнала и при измерении его условной протяженности следует учитывать то, каким лучом был обнаружен дефект - прямым или однократно отраженным.

6.5.1.7. Настройку чувствительности при контроле сварных соединений категорий 1, 2 и 3 листовых конструкций толщиной 20 мм и более и труб диаметром 200 мм и более с толщиной стенки 20 мм и более производят по плоскодонным отверстиям в НО. НО должны соответствовать требованиям ПРИЛОЖЕНИЯ 5, а площади отверстий - табл. 3. Максимумы эхо-сигналов от отражателей устанавливают равными стандартному уровню. Допускается производить настройку чувствительности дефектоскопа с помощью АРД или SKH-диаграмм. При этом должна быть обеспечена требуемая эквивалентная площадь выявляемых дефектов.

Площади плоскодонных отверстий, применяемых при

настройке браковочной чувствительности

|

Номинальная толщина, мм |

Площадь плоскодонного отверстия (мм2) для сварного соединения категории: |

||

|

1 |

2 |

3 |

|

|

От 20 до 39,9 |

7,0 |

10,0 |

15,0 |

|

От 40 до 79,9 |

10,0 |

15,0 |

20,0 |

|

От 80 до 119 |

15,0 |

20,0 |

30,0 |

|

От 120 до 199 |

20,0 |

30,0 |

40,0 |

|

От 200 до 299 |

30,0 |

40,0 |

50,0 |

|

От 300 |

50,0 |

50,0 |

50,0 |

6.5.1.8. Контрольные и поисковые уровни чувствительности воспроизводят, повышая чувствительность дефектоскопа, соответственно, на 6 и 12 дБ относительно значений, установленных при выполнении п. 6.5.1.7.

6.5.2. Настройка чувствительности при контроле тавровых сварных соединений, выполненных без разделки кромок, и нахлесточных сварных соединений (способ 2)

6.5.2.1. Настройка чувствительности заключается в установлении:

браковочного уровня чувствительности, на котором производят оценку допустимости обнаруженных дефектов;

поискового уровня чувствительности, на котором производят поиск дефектов.

Поисковый уровень чувствительности устанавливают повышением чувствительности на 6 дБ относительно браковочного уровня.

6.5.2.2. Настройку браковочной чувствительности независимо от толщины и категории соединения производят по плоским угловым отражателям в НО (см. рис. 1) согласно схемам на рис. 2.

6.5.2.3. НО должен соответствовать требованиям ПРИЛОЖЕНИЯ 5 и иметь отражатель с размерами 2,5×2,0 мм. Максимумы эхо-сигналов от отражателей устанавливают равными стандартному уровню.

6.5.2.4. Поисковые уровни чувствительности устанавливают путем увеличения чувствительности дефектоскопа на 6 дБ относительно браковочных уровней, полученных при выполнении пп. 6.5.2.2 и 6.5.2.3.

6.5.2.5. Если настройка блока ВРЧ не производилась, то браковочные уровни чувствительности, настроенные при озвучивании отражателей прямым и однократно отраженным лучом, имеют разные значения.

При этом в зависимости от озвучивания дефекта в процессе контроля прямым или однократно отраженным лучом, используют соответствующее значение браковочного уровня.

6.5.2.6. Настройку чувствительности при контроле сварных соединений толщиной 12 мм и более допускается производить с использованием мер или НО с другими типами отражателей, а также с помощью АРД или SKH-диаграмм. При этом должна быть обеспечена требуемая эквивалентная площадь выявляемых дефектов.

6.5.3. Настройка чувствительности при контроле клепаных и болтовых соединений, основного металла, а также при выявлении трещин в околошовных зонах (способ 3)

6.5.3.1. Настройка чувствительности заключается в установлении:

браковочного уровня чувствительности, на котором производят оценку допустимости обнаруженных дефектов;

поискового уровня, на котором производят поиск дефектов.

Поисковый уровень чувствительности устанавливают повышением чувствительности на 6 дБ относительно браковочного уровня.

6.5.3.2. Настройку чувствительности независимо от толщины контролируемых элементов и категории соединения при контроле околошовных зон производят по плоским угловым отражателям в НО (см. рис. 1) согласно схемам на рис. 2.

6.5.3.3. НО должен соответствовать требованиям ПРИЛОЖЕНИЯ 5 и иметь отражатель с размерами 2,5×2,0 мм. Максимумы эхо-сигналов от отражателей устанавливают равными стандартному уровню.

6.5.3.4. Браковочные уровни чувствительности устанавливают путем увеличения чувствительности дефектоскопа на 6 дБ относительно уровня, полученного при выполнении пп. 6.5.3.2 и 6.5.3.3.

6.5.3.5. Поисковые уровни чувствительности устанавливают путем увеличения чувствительности дефектоскопа на 6 дБ относительно браковочных уровней, полученных при выполнении п. 6.5.3.4.

6.5.3.6. Если настройка блока ВРЧ не производилась, то браковочные уровни чувствительности, настроенные при озвучивании отражателей прямым и однократно отраженным лучом, имеют разные значения.

При этом в зависимости от озвучивания дефекта в процессе контроля прямым или однократно отраженным лучом, используют соответствующее значение браковочного уровня.

6.5.3.7. Настройку чувствительности при контроле элементов толщиной 12 мм и более допускается производить с использованием мер или НО с другими типами отражателей, а также с помощью АРД или SKH-диаграмм. При этом должна быть обеспечена требуемая эквивалентная площадь выявляемых дефектов.

Контроль

прямыми совмещенными

и раздельно-совмещенными ПЭП

6.5.4. Настройка чувствительности при контроле сварных швов (способ 4)

6.5.4.1. Настройка чувствительности заключается в установлении:

браковочного уровня чувствительности, на котором производят оценку допустимости обнаруженных дефектов по амплитуде эхо-сигналов;

контрольного уровня чувствительности, на котором производят измерение условной протяженности обнаруженных дефектов;

поискового уровня чувствительности, на котором производят поиск дефектов.

Поисковый уровень чувствительности устанавливают повышением чувствительности на 12 дБ относительно браковочного уровня, а контрольный уровень чувствительности - повышением чувствительности на 6 дБ относительно браковочного уровня.

6.5.4.2. Настройку браковочной чувствительности производят по плоскодонным отверстиям в НО (см. рис. 3) согласно схемам на рис. 4. а. НО должен соответствовать требованиям ПРИЛОЖЕНИЯ 5. Максимумы эхо-сигналов от отражателей устанавливают равными стандартному уровню.

6.5.4.3. Рекомендуется с помощью блока ВРЧ дефектоскопа выровнять амплитуды эхо-сигналов от ближнего и дальнего отражателей.

6.5.4.4. Если настройка блока ВРЧ не производилась, то в диапазоне от ближнего до дальнего отражателя используют значение браковочного уровня чувствительности, соответствующего настройке по ближнему отражателю.

6.5.4.5. Контрольные и поисковые уровни чувствительности воспроизводят путем увеличения чувствительности дефектоскопа, соответственно на 6 дБ и 12 дБ относительно значений, установленных при выполнении п. 6.5.4.2.

6.5.4.6. Настройку чувствительности допускается производить с помощью АРД или SKH-диаграмм. При этом должна быть обеспечена требуемая эквивалентная площадь выявляемых дефектов.

6.5.5. Настройка чувствительности при контроле околошовных зон и основного металла на наличие расслоений, закатов и неметаллических включений (способ 5)

6.5.5.1. Настройка чувствительности заключается в установлении:

контрольного уровня чувствительности, на котором производят оценку условных площадей обнаруженных дефектов;

поискового уровня чувствительности, на котором производят поиск дефектов.

Поисковый уровень чувствительности устанавливают повышением чувствительности на 6 дБ относительно контрольного уровня.

6.5.5.2. Настройку контрольной чувствительности при контроле элементов толщиной менее 20 мм производят по плоскодонному отверстию в НО (см. рис. 5. а), согласно схеме на рис. 4. б. Максимум эхо-сигнала от отражателя устанавливают равным стандартному уровню.

6.5.5.3. Настройку контрольной чувствительности при контроле элементов толщиной 20 мм и более производят по плоскодонным отверстиям в НО (см. рис. 5. б), согласно схемам на рис. 4. в. Максимум эхо-сигналов от отражателей устанавливают равным стандартному уровню (при этом необходимо выполнить настройку блока ВРЧ).

6.5.5.4. Настройку чувствительности допускается производить с помощью АРД или SKH-диаграмм. При этом должна быть обеспечена требуемая эквивалентная площадь выявляемых дефектов.

6.5.6. Допускается при настройке чувствительности использовать плоскодонные отверстия, площади которых отличаются от приведенных в настоящих методических рекомендациях значений, при условии корректировки чувствительности на величину

|

ΔA = 20lg(Sнорм/Sобр), |

где Sнорм и Sобр - площадь плоскодонного отверстия по нормативам и фактически выполненного отверстия в образце соответственно. При этом величина ΔА не должна превышать 12 дБ.

7. ПРОВЕДЕНИЕ КОНТРОЛЯ

7.1. Порядок контроля стыковых, угловых и тавровых сварных соединений, выполненных без конструктивных непроваров

7.1.1. Настраивают глубиномер, ВРЧ и длительность развертки дефектоскопа.

7.1.2. Настраивают браковочную чувствительность дефектоскопа.

7.1.3. Устанавливают поисковую чувствительность дефектоскопа.

7.1.4. Производят сканирование.

7.1.5. При появлении эхо-сигнала от дефекта устанавливают контрольный уровень чувствительности. При этом если высота эхо-сигнала на экране дефектоскопа не превышает стандартный уровень, восстанавливают поисковый уровень чувствительности и продолжают сканирование.

7.16. Измеряют условную протяженность дефекта, если амплитуда эхо-сигнала превышает стандартный уровень на контрольной чувствительности и определяют допустимость дефекта по условной протяженности (табл. 4).

7.1.7. Устанавливают браковочный уровень чувствительности и определяют допустимость дефекта по амплитуде эхо-сигнала (эквивалентной площади) (см. табл. 4).

7.1.8. Если настройка блока ВРЧ не производилась, то браковочный и контрольный уровни чувствительности определяют для каждого отдельного дефекта в зависимости от глубины его залегания.

Предельно допустимые значения измеряемых характеристик

в стыковых, угловых соединениях и тавровых соединениях,

выполненных без конструктивных непроваров

|

Категория сварного соединения |

Номинальная толщина элемента, мм |

Эквивалентная площадь дефекта |

Условная протяженность дефекта, мм |

|

|

Плоский угловой отражатель, мм×мм |

Плоскодонное отверстие, мм2 |

|||

|

1 |

От 5 до 9,9 |

2,0×1,0 |

- |

10 |

|

От 10 до 14,9 |

2,5×2,0 |

7,0 |

10 |

|

|

От 15 до 19,9 |

3,5×2,0 |

7,0 |

20 |

|

|

От 20 до 39,9 |

- |

7,0 |

30 |

|

|

От 40 до 59,9 |

|

10,0 |

30 |

|

|

От 60 до 79,9 |

|

10,0 |

30 |

|

|

От 80 до 119 |

|

15,0 |

40 |

|

|

От 120 до 199 |

|

20,0 |

40 |

|

|

От 200 до 299 |

|

30,0 |

40 |

|

|

От 300 |

|

50,0 |

50 |

|

|

2 |

От 5 до 9,9 |

2,0×1,0 |

- |

10 |

|

От 10 до 14,9 |

2,5×2,0 |

10,0 |

20 |

|

|

От 15 до 19,9 |

3,5×2,0 |

10,0 |

30 |

|

|

От 20 до 39,9 |

- |

10,0 |

30 |

|

|

От 40 до 59,9 |

|

15,0 |

40 |

|

|

От 60 до 79,9 |

|

15,0 |

40 |

|

|

От 80 до 119 |

|

20,0 |

40 |

|

|

От 120 до 199 |

|

30,0 |

50 |

|

|

От 200 до 299 |

|

40,0 |

50 |

|

|

От 300 |

|

50,0 |

50 |

|

|

3 |

От 5 до 9,9 |

2,0×1,0 |

- |

10 |

|

От 10 до 14,9 |

2,5×2,0 |

15,0 |

20 |

|

|

От 15 до 19,9 |

3,5×2,0 |

15,0 |

30 |

|

|

От 20 до 39,9 |

- |

15,0 |

40 |

|

|

От 40 до 59,9 |

|

20,0 |

40 |

|

|

От 60 до 79,9 |

|

20,0 |

50 |

|

|

От 80 до 119 |

|

30,0 |

50 |

|

|

От 120 до 199 |

|

40,0 |

50 |

|

|

От 200 до 299 |

|

50,0 |

60 |

|

|

От 300 |

|

50,0 |

60 |

|

7.2. Порядок контроля тавровых сварных соединений, выполненных с конструктивными непроварами, нахлесточных сварных соединений, а также околошовных зон, клепаных и болтовых соединений и основного металла на наличие трещин

7.2.1. Настраивают глубиномер, ВРЧ и длительность развертки дефектоскопа.

7.2.2. Настраивают браковочную чувствительность дефектоскопа

7.2.3. Устанавливают поисковую чувствительность дефектоскопа.

7.2.4. Производят сканирование.

7.2.5. При появлении эхо-сигнала от дефекта устанавливают браковочную чувствительность. При этом если высота эхо-сигнала на экране дефектоскопа не превышает стандартный уровень, восстанавливают поисковую чувствительность и продолжают сканирование.

7.2.6. Измеряют условную протяженность и координаты дефекта, если амплитуда эхо-сигнала превышает стандартный уровень на браковочной чувствительности.

7.3. Порядок контроля околошовных зон и основного металла на наличие расслоений, закатов и неметаллических включений

7.3.1. Настраивают глубиномер, ВРЧ и длительность развертки дефектоскопа.

7.3.2. Настраивают контрольную чувствительность дефектоскопа.

7.3.3. Устанавливают поисковую чувствительность дефектоскопа.

7.3.4. Производят сканирование.

7.3.5. При появлении эхо-сигнала от дефекта устанавливают контрольную чувствительность. При этом если высота эхо-сигнала на экране дефектоскопа не превышает стандартный уровень, восстанавливают поисковую чувствительность и продолжают сканирование.

7.3.6. Измеряют характеристики и координаты дефекта, если амплитуда эхо-сигнала превышает стандартный уровень на контрольной чувствительности и сравнивают измеренные характеристики с их предельно допустимыми (табл. 5).

Предельно допустимые значения измеряемых характеристик

дефектов в элементах из листового проката

|

Наименование характеристик дефектов, размерность |

Значения характеристик дефектов |

|

Минимальная учитываемая условная площадь дефекта S1, см2 |

10 |

|

Максимальная допустимая условная площадь дефекта S2, см2 |

50 |

|

Условная площадь максимально допустимой зоны дефектов S3, м2 |

2,0 |

|

Относительная условная площадь, определяемая долей площади, занимаемой дефектами S, %: |

|

|

на 1 м2, не более |

2,0 |

|

на площадь отдельного элемента из листового проката, не более |

0,5 |

|

Максимально допустимая условная протяженность несплошности, мм |

50 |

Примечания: 1. Относительная условная площадь определяется долей площади, занимаемой дефектами всех видов (S1, S2, S3) на любом квадратном участке поверхности листового проката площадью 1 м2; или долей площади, занимаемой дефектами всех видов на площади отдельного элемента из листового проката. Если ширина контролируемого элемента меньше 1 м, то вместо квадратного участка, при определении относительной условной площади берут прямоугольный участок площадью 1 м2, с меньшей стороной, равной ширине элемента.

2. Дефекты, расположенные в одной или нескольких плоскостях по толщине контролируемого элемента, объединяют в один дефект, если расстояние между условными границами менее 30 мм.

3. Скопления дефектов, каждый из которых имеет условную площадь меньше учитываемой S1 при расстоянии между ними 30 мм и менее, объединяются в зону дефектов. Условная площадь зоны дефектов S3 равна площади части отдельного элемента, изготовленного из проката, находящейся в пределах контура, охватывающего все входящие в него дефекты.

4. Дефекты, расположенные на расстоянии менее 20 мм от границы сварного шва, амплитуды эхо-сигналов от которых превышают контрольный уровень, не допускаются.

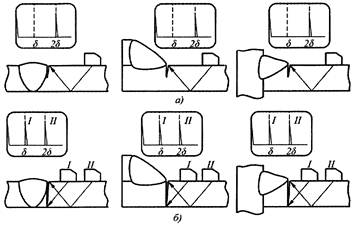

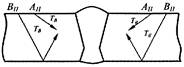

7.4. Сканирование

7.4.1. Сканирование при контроле сварных швов.

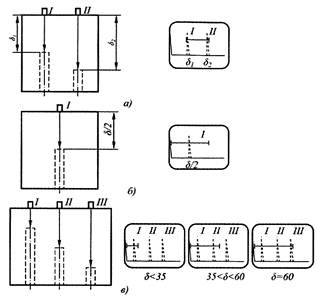

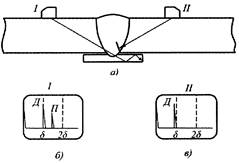

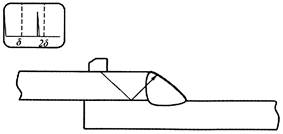

7.4.1.1. Сканирование выполняют по всей длине шва путем последовательного перемещения ПЭП по поверхности сваренных элементов. ПЭП перемещают параллельно оси шва с одновременным возвратно-поступательным перемещением перпендикулярно оси (рис. 6).

7.4.1.2. Величина продольного шага сканирования не превышает 3 мм. Допускается устанавливать величину продольного шага сканирования равной половине диаметра (ширины) ПЭП.

7.4.1.3. Перемещение (X) ПЭП в поперечном направлении определяют по НО или геометрическим расчетом.

При контроле стыковых сварных соединений толщиной 60 мм и более рекомендуется удалять валик усиления шва и перемещать ПЭП от положения, при котором точка ввода располагается на оси шва, до положения, при котором центральная часть ультразвукового пучка перестает прозвучивать металл сварного шва прямым лучом.

7.4.1.4. При сканировании на плоских поверхностях ПЭП придают непрерывное вращательное движение на угол 15° (см. рис. 6).

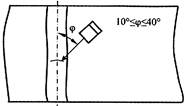

7.4.1.5. Для выявления в шве поперечных трещин проводят сканирование совмещенным наклонным ПЭП в секторе от 10 до 40° относительно продольной оси шва (рис. 7).

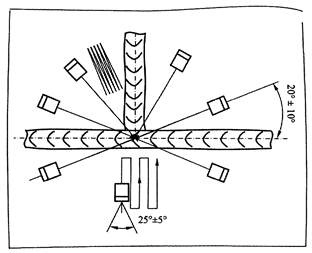

7.4.1.6. Сканирование мест пересечений стыковых сварных соединений осуществляют по схемам, приведенным на рис. 8.

7.4.2. Сканирование при контроле околошовных зон и основного металла.

7.4.2.1. Для выявления трещин в сварных соединениях в местах перехода от наплавленного металла к основному наклонный совмещенный ПЭП перемещают параллельно шву на дистанции У, обеспечивающей прозвучивание места перехода однократно отраженным лучом (рис. 9. а). Одновременно ПЭП придают возвратно-поступательное движение перпендикулярно оси шва. ПЭП перемещают перпендикулярно оси шва на расстоянии 5 мм в обе стороны относительно положения, определяемого дистанцией У. Величина продольного шага сканирования должна соответствовать п. 7.4.1.2. Дистанцию У определяют по НО или геометрическим расчетом.

7.4.2.2. Для выявления в околошовных зонах поперечных трещин проводят сканирование наклонным совмещенным ПЭП в секторе от 0° до 25° относительно продольной оси шва (рис. 9. б).

7.4.2.3. При поиске трещин в основном металле необходимо производить сканирование наклонными совмещенными ПЭП под различными углами в местах вероятного появления трещин (рис. 10). Перемещение ПЭП в поперечном направлении определяется размерами зоны вероятного появления трещин. Величина продольного шага сканирования должна соответствовать п. 7.4.1.2.

7.4.2.4. При сканировании на плоских поверхностях ПЭП необходимо непрерывно поворачивать на угол 15°.

7.4.2.5. Поиск в околошовных зонах и основном металле расслоений, закатов и неметаллических включений проводят построчным сканированием. Перемещение ПЭП в поперечном направлении определяется размерами зоны вероятного появления расслоений, закатов и неметаллических включений. Величина продольного шага сканирования должна соответствовать п. 7.4.1.2.

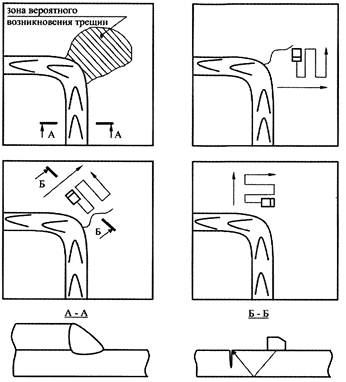

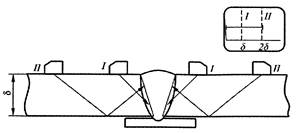

Рис. 6. Сканирование при контроле сварных швов:

а - поперечное перемещение ПЭП; б - схема сканирования

Рис. 7. Выявление в сварных швах поперечных трещин

Рис. 8. Сканирование мест пересечения стыковых сварных

соединений

Рис. 9. Сканирование при контроле околошовных зон:

а - прозвучивание мест перехода от наплавленного

металла к основному;

б - выявление поперечных трещин

Рис. 10. Сканирование при контроле основного металла

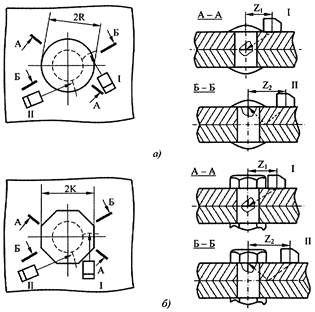

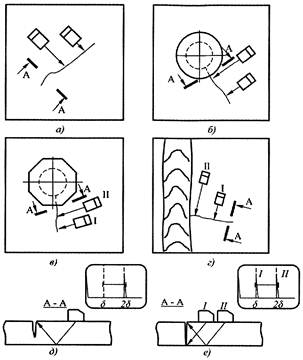

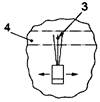

7.4.3. Сканирование при контроле клепаных и болтовых соединений.

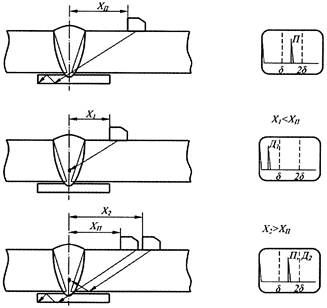

7.4.3.1. Для выявления трещин вокруг отверстий в клепаных или болтовых соединениях наклонный совмещенный ПЭП перемещают вокруг головок заклепок или болтов на дистанциях Z1 и Z2, обеспечивающих озвучивание металла вокруг отверстий прямым и однократно отраженным лучами (рис. 11). Дистанции Z1 и Z2 определяют по НО или геометрическим расчетом.

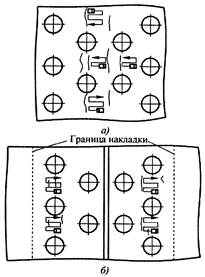

7.4.3.2. Для выявления трещин по «мостикам» между отверстиями наклонный совмещенный ПЭП перемещают в местах наиболее вероятного появления трещин: между заклепками или болтами в средних рядах при контроле накладок (рис. 12. а) и между заклепками или болтами в крайних рядах при контроле соединяемых элементов (рис. 12. б). Перемещение ПЭП в поперечном направлении определяется размерами зоны вероятного появления трещин. Величина продольного шага сканирования должна соответствовать п. 7.4.1.2.

7.4.3.3. При сканировании на плоских поверхностях ПЭП необходимо непрерывно поворачивать на угол 15°.

7.4.4. В процессе сканирования необходимо обеспечивать постоянный акустический контакт ПЭП с поверхностью объекта контроля.

7.4.5. Скорость линейного перемещения ПЭП при сканировании не должна превышать 100 мм/сек.

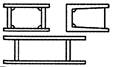

Рис. 11. Сканирование при выявлении трещин вокруг

отверстий в

соединениях:

а) - заклепочных; б) - болтовых

Рис. 12. Сканирование при выявлении трещин по

«мостикам»

между отверстиями в заклепочных и (или) болтовых соединениях

(заклепки и болты условно не показаны):

а) - в накладках; б) - в соединяемых элементах

8. ХАРАКТЕРИСТИКИ ДЕФЕКТОВ

8.1. Координаты

8.1.1. Положение дефекта относительно ПЭП определяют координатами h (h1, h2) при контроле прямыми ПЭП или координатами H (H1, H2) и L (L1, L2) при контроле наклонными ПЭП (рис. 13).

8.1.2. Для определения координат максимальную амплитуду эхо-сигнала устанавливают равной стандартному уровню (см. п. 6.5.1.3).

8.1.3. Положение ПЭП на контролируемом элементе при измерении координат дефектов определяют при помощи мерительного инструмента (линейка, рулетка).

Примечание. При контроле элементов толщиной менее 12 мм координаты h, H и L допускается не определять.

8.1.4. Два дефекта считают отдельными, если огибающие эхо-сигналов от этих дефектов при сканировании не пересекают друг друга на контрольной (если используется контрольный уровень) или браковочной (если не используется контрольный уровень) чувствительностях. В противном случае считают, что обнаружен один дефект.

Рис. 13. Координаты дефектов, выявленных прямым (а)

и

наклонным (б) ПЭП

8.2. Амплитуда эхо-сигнала

8.2.1. Амплитуду эхо-сигнала от дефекта оценивают сравнением с амплитудой эхо-сигнала на браковочном уровне чувствительности, как разность показаний аттенюатора, соответствующих браковочному уровню и уровню, при котором амплитуда эхо-сигнала от дефекта равна стандартному уровню.

8.2.2. Измерение амплитуды эхо-сигнала от дефекта проводят по максимальному эхо-сигналу независимо от направления прозвучивания, при котором он получен.

8.3. Условная протяженность

8.3.1. Условную протяженность дефекта измеряют по продольному перемещению ПЭП по поверхности объекта контроля (при контроле сварного соединения - по перемещению ПЭП вдоль шва) и определяют по длине зоны между крайними положениями ПЭП. Крайними положениями ПЭП считают такие положения, в которых высота эхо-сигнала от дефекта равна стандартному уровню на контрольной (если используется контрольный уровень) или браковочной (если не используется контрольный уровень) чувствительностях.

8.3.2. При контроле соединений трубчатых элементов условную протяженность ΔL определяют по измеренному значению Lизм условной протяженности из формулы:

|

ΔL = Lизм(1 - 2H/D), |

где Н - глубина залегания дефектов;

D - наружный диаметр трубчатых элементов.

8.3.3. Условное расстояние между дефектами измеряют расстоянием между крайними положениями ПЭП, при которых была определена условная протяженность двух рядом расположенных дефектов.

8.4. Условная высота

8.4.1. Условную высоту измеряют как разность значений глубины залегания дефекта в крайних положениях ПЭП при поперечном перемещении ПЭП по поверхности объекта контроля (при контроле сварного соединения - по перемещению ПЭП поперек шва). Крайними положениями ПЭП считают такие положения, в которых высота эхо-сигнала от дефекта равна стандартному уровню на контрольной (если используется контрольный уровень) или браковочной (если не используется контрольный уровень) чувствительностях.

8.4.2. Условную высоту протяженного дефекта измеряют в том месте, где эхо-сигнал имеет наибольшую амплитуду. Ее определяют только для дефектов, отстоящих от внутренней или наружной поверхности объекта контроля более чем на 5 мм.

8.4.3. Два дефекта, расположенные в одном поперечном сечении сварного шва, считаются отдельными, если огибающие эхо-сигналов от этих дефектов при сканировании перпендикулярно шву не пересекают друг друга на контрольном уровне чувствительности (если используется контрольный уровень) или на браковочном уровне чувствительности (если не используется контрольный уровень).

8.4.4. Условную высоту определяют в случаях, предусмотренных документацией на изготовление, строительство, ремонт, реконструкцию, эксплуатацию и техническое диагностирование (обследование) технических устройств, зданий и сооружений, или в других случаях в целях получения дополнительной информации о дефекте.

8.5. Характеристики формы и ориентации дефектов

8.5.1. Характеристики формы и ориентации дефектов определяют по результатам классификации дефектов (ПРИЛОЖЕНИЕМ 4) в случаях, предусмотренных документацией на изготовление, строительство, ремонт, реконструкцию, эксплуатацию и техническое диагностирование (обследование) технических устройств, зданий и сооружений, или в других случаях в целях получения дополнительной информации о дефекте.

9. ТЕХНОЛОГИЯ КОНТРОЛЯ

9.1.

Контроль стыковых сварных соединений без

подкладных пластин

9.1.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.1.2. Выбор ПЭП производят по табл. 6.

Характеристики ПЭП для контроля стыковых сварных

соединений

|

Номинальная толщина, мм |

Частота, МГц |

Угол ввода при контроле, град |

|

|

прямым лучом |

однократно отраженным лучом |

||

|

От 5 до 9,9 |

4 ... 6 |

70 ... 75 |

70 ... 75 |

|

От 10 до 14,9 |

4 ... 6 |

60 ... 65 |

60 ... 65 |

|

От 15 до 19,9 |

1,8 ... 2, 5 |

60 ... 65 |

60 ... 65 |

|

От 20 до 59,9 |

1,8 ... 2,5 |

60 ... 65 |

45 ... 50 |

|

От 60 до 99,9 |

1,8 ... 2,5 |

60 ... 65 |

Не допускается |

|

От 100 |

1,25 ... 2,25 |

60 ... 65 |

Не допускается |

Примечание: Параметры ПЭП (угол ввода, стрела) следует выбирать из условий обеспечения прозвучивания всего наплавленного металла центральным лучом ультразвукового пучка.

9.1.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разд. 6. Настройка чувствительности выполняется способом 1.

9.1.4. В зависимости от доступности сварные швы контролируют:

прямым и однократно отраженным лучом с четырех сторон (рис. 14. а);

прямым и однократно отраженным лучом с двух сторон при недоступности для контроля одной поверхности сварного соединения (рис. 14. б);

прямым и однократно отраженным лучом с одной стороны, если остальные стороны недоступны для контроля (рис. 14. в).

Примечания: 1. Контроль швов с разной толщиной свариваемых элементов проводят со стороны листа меньшей толщины.

2. При контроле соединений элементов, имеющих скосы от кромок, озвучивание со стороны скоса не производят (рис. 15).

9.2.

Контроль стыковых сварных соединений с подкладными

пластинами

9.2.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.2.2. Выбор ПЭП производят по данным табл. 6.

9.2.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разд. 9. Настройку чувствительности выполняют способом 1.

9.2.4. Прозвучивание осуществляют по схеме, представленной на рис. 16.

9.3.

Контроль угловых и тавровых сварных соединений,

выполненных без конструктивных непроваров

9.3.1. Контроль осуществляют наклонными совмещенными ПЭП и прямыми РС-ПЭП.

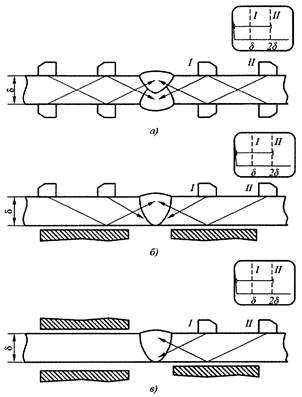

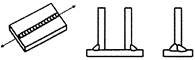

Рис. 14. Схемы контроля стыковых сварных соединений

без подкладных пластин:

![]() - зоны эхо-сигналов от дефектов

- зоны эхо-сигналов от дефектов

Рис.

15. Пример контроля сварных соединений элементов,

имеющих скосы от кромок

Рис. 16. Схема контроля стыковых сварных соединений с

подкладными пластинами:

![]() - зона эхо-сигналов от дефектов

- зона эхо-сигналов от дефектов

9.3.2. Выбор ПЭП производят по данным табл. 7.

Таблица 7

Характеристики ПЭП для контроля угловых и тавровых

сварных соединений, выполненных без конструктивных

непроваров

|

Номинальная толщина, мм |

Частота при контроле наклонным совмещенным и прямым PC ПЭП, МГц |

Угол ввода при контроле, град |

||

|

со стороны привариваемого элемента |

со стороны основного элемента |

|||

|

прямым лучом |

однократно отраженным лучом |

|||

|

От 5 до 9,9 |

4 ... 6 |

65 ... 70 |

65 |

60 ... 65 |

|

От 10 до 14,9 |

4 ... 6 |

60 ... 65 |

60 ... 65 |

60 ... 65 |

|

От 15 до 19,9 |

1,8 ... 2,5 |

60 ... 65 |

60 ... 65 |

60 ... 65 |

|

От 20 до 99,9 |

1,8 ... 2,5 |

60 ... 65 |

45 ... 50 |

45 ... 50 |

|

От 100 |

1,25 ... 2,25 |

60 ... 65 |

45 ... 50 |

45 ... 50 |

Примечание. Параметры ПЭП (угол ввода, стрела) следует выбирать из условия обеспечения прозвучивания всего наплавленного металла центральным лучом ультразвукового пучка.

9.3.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разделе 6. Настройку чувствительности при контроле наклонными совмещенными ПЭП выполняют способом 1, а при контроле прямыми PC ПЭП - способом 4.

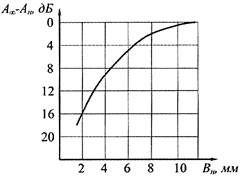

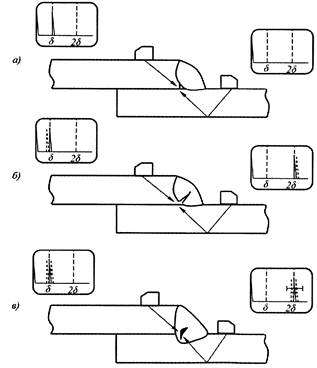

9.3.4. В зависимости от доступности соединение контролируют по одной из следующих схем:

прямым и однократно отраженным лучом наклонным совмещенным ПЭП с обеих сторон привариваемого элемента, а так же прямым PC-ПЭП со стороны основного элемента при толщине основного элемента не менее 10 мм (рис. 17. а);

прямым и однократно отраженным лучом наклонным совмещенным ПЭП с обеих сторон привариваемого элемента при отсутствии доступа со стороны основного элемента или при толщине основного элемента менее 10 мм (рис. 17. б);

прямым и однократно отраженным лучом наклонным совмещенным ПЭП с одной стороны привариваемого элемента при отсутствии доступа со стороны основного элемента и другой стороны привариваемого элемента (рис. 17. в);

прямым лучом наклонным совмещенным ПЭП со стороны основного элемента, а так же прямым PC-ПЭП со стороны основного элемента при толщине основного элемента не менее 10 мм, при отсутствии доступа со стороны привариваемого элемента (рис. 17. г).

Примечание. Угловые соединения, у которых оба соединенных элемента сварены торцовыми поверхностями, контролируют по схеме, представленной на рис. 17. д.

9.4.

Контроль тавровых сварных соединений без разделки

кромок, выполненных с конструктивным непроваром

9.4.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.4.2. Односторонние соединения контролируют ПЭП с углом ввода 45 - 50°. При номинальной толщине привариваемого элемента менее 15 мм применяют ПЭП на частоту 4 - 6 МГц, при номинальной толщине привариваемого элемента от 15 до 99,9 мм - ПЭП на частоту 1,8 - 2,5 МГц, а при номинальной толщине привариваемого элемента от 100 мм - ПЭП на частоту 1,25 - 2,25 МГц. Двусторонние соединения контролируют ПЭП, выбранными по данным табл. 8.

9.4.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разд. 6. Настройку чувствительности выполняют способом 2.

9.4.4. Односторонние соединения контролируют однократно отраженным лучом, а двусторонние - прямым лучом (рис. 18).

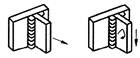

Рис. 17. Схемы контроля угловых и тавровых сварных

соединений,

выполненных без конструктивных непроваров:

![]() - зоны эхо-сигналов от дефектов

- зоны эхо-сигналов от дефектов

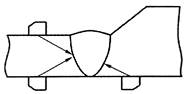

Рис. 18. Схемы контроля тавровых сварных соединений,

выполненных без разделки кромок:

![]() - зоны

эхо-сигналов от дефектов

- зоны

эхо-сигналов от дефектов

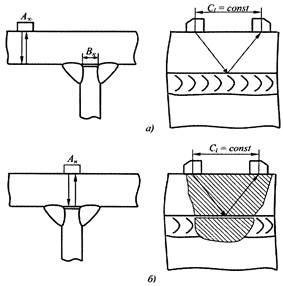

9.5. Контроль тавровых сварных соединений

с К-образной разделкой кромок,

выполненных с конструктивным непроваром

9.5.1. Соединения контролируют с целью определения соответствия фактической ширины непровара предельно допустимому конструкторской документацией значению. Контроль производят со стороны основного элемента двумя наклонными совмещенными ПЭП с углами ввода 45 - 50°, включенными по раздельной схеме. При номинальной толщине привариваемого элемента менее 15 мм применяют ПЭП на частоту 4 - 6 МГц, при номинальной толщине привариваемого элемента от 15 до 99,9 мм - ПЭП на частоту 1,8 - 2,5 МГц, а при номинальной толщине привариваемого элемента от 100 мм - ПЭП на частоту 1,25 - 2,25 МГц. Настройку чувствительности производят по эхо-сигналу, отраженному от свободной поверхности основного элемента по максимуму эхо-сигнала с фиксацией положения ПЭП с помощью планки, скобы и т.п. (рис. 19).

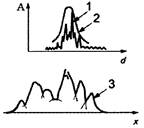

Браковочную чувствительность контроля определяют, как разницу показания аттенюатора, полученного при максимуме эхо-сигнала от свободной поверхности, и поправки, определяемой из графика на рис. 20 для нормативной ширины непровара. Сканирование соединения осуществляют по поверхности основного элемента таким образом, чтобы совмещенная плоскость излучения-приема ПЭП была параллельной оси сварного шва.

Рис. 19. Схема контроля тавровых сварных соединений

с К-образной разделкой, выполненных с конструктивным

непроваром:

а - настройка чувствительности;

б - проведение контроля;

Вн - ширина непровара;

А∞ - максимальное значение амплитуды эхо-сигнала, отраженного

от свободной поверхности основного элемента,

Ан - амплитуда эхо-сигнала от непровара

Рис. 20. Определение ширины Вн непровара в тавровых

сварных

соединениях с К-образной разделкой, выполненных

с конструктивным непроваром

9.6. Контроль нахлесточных сварных соединений

9.6.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.6.2. Выбор ПЭП производят по данным табл. 8.

Характеристики ПЭП для контроля двусторонних тавровых

сварных соединений без разделки кромок, выполненных

с конструктивным непроваром, и нахлесточных сварных

соединений

|

Номинальная толщина, мм |

Частота, МГц |

Угол ввода, град |

|

От 5 до 14,9 |

4 ... 6 |

45 ... 50 (65 ... 70) |

|

От 15 до 99,9 |

1,8 ... 2,5 |

45 ... 50 |

|

От 100 |

1,25 ... 2,25 |

45 ... 50 |

Примечание. ПЭП с углами ввода, указанными в скобках, применяют, если величина катета шва не позволяет провести контроль корня шва.

9.6.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разд. 6. Настройку чувствительности выполняют способом 2.

9.6.4. Соединение контролируют по схемам, приведенным на рис. 21

Рис. 21. Схемы контроля нахлестанных соединений:

![]() - зоны эхо-сигналов от дефектов

- зоны эхо-сигналов от дефектов

9.7. Контроль сварных соединений трубчатых элементов

9.7.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.7.2. Выбор ПЭП производят по данным табл. 9.

Таблица 9

Характеристики ПЭП для контроля угловых, стыковых,

нахлесточных и тавровых сварных соединений трубчатых

элементов

|

Номинальная толщина, мм |

Частота, МГц |

Угол ввода при контроле соединений, град |

||

|

С, У, Т |

Н, Тк |

|||

|

ПЛ |

ОЛ |

|||

|

От 5 до 9,9 |

4 ... 6 |

70 ... 75 |

70 ... 75 |

45 ... 50 (60 ... 65) |

|

От 10 до 14,9 |

4 ... 6 |

60 ... 65 (70) |

60 ... 65 (70) |

45 ... 50 |

|

От 15 до 19,9 |

1,8 ... 2,5 |

60 ... 65 |

60 ... 65 |

45 ... 50 |

|

От 20 до 99,9 |

1,8 ... 2,5 |

60 ... 65 |

45 ... 50 |

45 ... 50 |

|

От 100 |

1,25 ... 2,25 |

60 ... 65 |

45 ... 50 |

45 ... 50 |

Примечания: 1. Символы С, У, Т, Н, Тк обозначают соответственно стыковое, угловое, тавровое без конструктивного непровара, нахлестанное, тавровое с конструктивным непроваром сварное соединение.

2. ПЛ и ОЛ - прямым и однократно отраженным лучом, соответственно.

3. Значения углов ввода, указанные в скобках, применяют, если при меньших значениях не обеспечивается прозвучивание корня шва.

4. Параметры ПЭП (угол ввода, стрела) следует выбирать из условия обеспечения прозвучивания всего наплавленного металла центральным лучом ультразвукового пучка.

9.7.3. Настройку ВРЧ, глубиномера, длительности развертки и чувствительности производят согласно рекомендациям, изложенным в разд. 6. Настройку чувствительности при контроле стыковых, угловых и тавровых соединений, выполненных без конструктивных непроваров, производят способом 1, а настройку чувствительности при контроле нахлесточных соединений и тавровых соединений, выполненных с конструктивными непроварами - способом 2.

9.7.4. Стыковые и нахлесточные соединения контролируют с обеих сторон шва. В случае, если конструкция соединения или основной металл одного из свариваемых элементов не позволяют провести контроль с обеих сторон шва (например, соединения труб с литыми деталями), допускается проведение контроля с одной стороны. Угловые и тавровые соединения контролируют только со стороны привариваемого элемента (рис. 22).

Рис. 22. Угловое соединение труб:

I - граница зачищенной зоны

(параллельно границе усиления); II - граница шва

9.7.5. Если внутренняя поверхность трубы растачивается для обеспечения возможности осуществления контроля однократно отраженным лучом, длина цилиндрической части расточки должна быть не менее:

|

δtgα + Вш/2 +10 (мм), |

где: δ - номинальная толщина сварного соединения;

Вш - ширина усиления шва;

α - угол ввода ПЭП, используемого при контроле однократно отраженным лучом.

Чистота обработки расточки должна быть не грубее Rz 40 мкм.

В случае невозможности выполнения расточки указанной длины, допускается контроль только прямым лучом, при условии озвучивания корня шва, о чем должна быть сделана соответствующая запись в журнале (заключении).

9.7.6. Контроль стыковых соединений труб без подкладных колец аналогичен контролю стыковых листовых соединений без подкладных пластин (п. 9.1), а контроль стыковых соединений трубных элементов с подкладными кольцами аналогичен контролю стыковых листовых соединений с подкладными пластинами (п. 9.2).

9.7.7. Контроль угловых, тавровых и нахлесточных сварных соединений трубных элементов аналогичен контролю угловых, тавровых и нахлесточных соединений листов (пп. 9.3, 9.4, 9.6).

9.8. Контроль околошовных зон и основного металла

9.8.1. Контроль околошовных зон и основного металла на наличие трещин.

9.8.1.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.8.1.2. Выбор ПЭП производят по данным табл. 10.

Таблица 10

Характеристики ПЭП для контроля околошовных зон

и основного металла на наличие трещин

|

Номинальная толщина, мм |

Частота, МГц |

Угол ввода, град |

|

От 5 до 14,9 |

4 ... 6 |

45 ... 50 |

|

От 15 до 99,9 |

1,8 ... 2,5 |

45 ... 50 |

|

От 100 |

1,25 ... 2,25 |

45 ... 50 |

9.8.1.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разд. 6. Настройку чувствительности выполняют способом 3.

9.8.1.4. Поиск трещин производят в соответствии с пп. 7.4.2.1 - 7.4.2.4.

9.8.2. Контроль околошовных зон и основного металла на наличие расслоений, закатов и неметаллических включений.

9.8.2.1. Контроль осуществляют прямыми PC и прямыми совмещенными ПЭП.

9.8.2.2. Выбор ПЭП производят по данным табл. 11.

Таблица 11

Характеристики ПЭП для контроля околошовных зон

и основного металла на наличие расслоений, закатов и

неметаллических включений

|

Номинальная толщина, мм |

Частота, МГц |

Тип ПЭП |

|

От 5 до 14,9 |

4 ... 6 |

Прямой PC |

|

От 15 до 19,9 |

1,8 ... 2,5 |

То же |

|

От 20 до 99,9 |

1,8 ... 2,5 |

Прямой совмещенный или прямой PC |

|

От 100 |

1,25 ... 2,25 |

Прямой совмещенный или прямой PC |

9.8.2.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разделе 6. Настройку чувствительности выполняют способом 5.

9.8.2.4. Поиск расслоений, закатов и неметаллических включений производят в соответствии с п. 7.4.2.5.

9.9. Контроль клепаных и болтовых соединений

9.9.1. Контроль осуществляют наклонными совмещенными ПЭП.

9.9.2. Выбор ПЭП производят по данным табл. 12. При этом угол ввода выбирают исходя из толщины δ контролируемого элемента, радиуса R головки заклепки (при контроле клепаных соединений), параметра К головки болта или гайки (при контроле болтовых соединений) и стрелы n преобразователя (рис. 11).

Таблица 12

Характеристики ПЭП для контроля клепаных и болтовых

соединений

|

Номинальная толщина, мм |

Частота, МГц |

Угол ввода, град, при (R + n)/S или (К + n)/S |

||||

|

До 1,00 |

Свыше 1,00 до 1,25 |

Свыше 1,25 до 1,70 |

Свыше 1,70 до 2,00 |

Свыше 2,00 |

||

|

От 5 до 14,9 |

4 ... 6 |

45 ... 50 |

50 ... 60 |

60 ... 65 |

65 ... 70 |

70 ... 75 |

|

От 15 до 99,9 |

1,8 ... 2,5 |

45 ... 50 |

50 ... 60 |

60 ... 65 |

65 ... 70 |

70 ... 75 |

|

От 100 |

1,25 ... 2,25 |

45 ... 50 |

50 ... 60 |

60 ... 65 |

65 ... 70 |

70 ... 75 |

9.9.3. Настройку глубиномера, ВРЧ, длительности развертки и чувствительности дефектоскопа производят согласно рекомендациям, изложенным в разд. 6. Настройку чувствительности выполняют способом 3.

9.9.4. Поиск трещин производят в соответствии с п. 7.4.3.

10. ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

10.1. Оценка результатов контроля при изготовлении,

строительстве, монтаже, ремонте, реконструкции технических

устройств, зданий и сооружений

10.1.1. Качество (состояние) проконтролированных объектов контроля оценивают по двухбалльной системе:

балл 1 - неудовлетворительное качество (состояние);

балл 2 - удовлетворительное качество (состояние).

10.1.2. Баллом 1 оценивают объекты контроля с дефектами:

амплитуды эхо-сигналов от которых превышают браковочный уровень чувствительности (в том числе эквивалентные площади которых превышают значения, указанные в табл. 4);

условные протяженности которых превышают значения, указанные в табл. 4;

имеющими признаки трещин (ПРИЛОЖЕНИЕ 3).

10.1.3. Баллом 2 оценивают объекты контроля, в которых не обнаружены дефекты, амплитуда эхо-сигналов от которых превышает браковочный уровень чувствительности, или не обнаружены дефекты, условные протяженности которых превышают значения, указанных в табл. 4.

10.1.4. Оценку качества (состояния) сварных соединений при контроле прямыми PC ПЭП производят по амплитуде эхо-сигнала (см. табл. 4).

10.1.5. Оценку качества (состояния) объекта контроля по условной высоте дефекта и (или) характеристикам формы и ориентации дефектов (ПРИЛОЖЕНИЕ 4) осуществляют в случаях, предусмотренных документацией на изготовление, строительство, ремонт, реконструкцию, эксплуатацию и техническое диагностирование (обследование) технических устройств, зданий и сооружений, или в других случаях в целях получения дополнительной информации о дефекте.

10.2. Оценка качества при эксплуатации, техническом

диагностировании (обследовании) технических устройств,

зданий и сооружений

10.2.1. Качество (состояние) проконтролированных объектов контроля оценивают по трехбалльной системе:

балл 1 - неудовлетворительное качество (состояние);

балл 2 - удовлетворительное качество (состояние);

балл 3 - условно удовлетворительное качество (состояние).

10.2.2. Баллом 1 оценивают объекты контроля с дефектами, имеющими признаки трещин (ПРИЛОЖЕНИЕ 3).

10.2.3. Баллом 2 оценивают объекты контроля, в которых не обнаружены дефекты, амплитуда эхо-сигналов от которых превышает браковочный уровень, или не обнаружены дефекты, условные размеры которых превышают значения, указанные в табл. 4, 5.

10.2.4. Баллом 3 оценивают объекты контроля с дефектами, не имеющими признаки трещин, амплитуды эхо-сигналов от которых превышают браковочный уровень чувствительности и (или) условные размеры которых превышают нормы, указанные в табл. 4, 5. Объекты контроля, оцененные баллом 3, подлежат периодическому контролю. Срок следующего контроля назначается специалистами (экспертами), выполняющими техническое диагностирование (обследование) и не должен превышать срок следующего технического диагностирования (обследования) технического устройства, здания, сооружения. В случае если амплитуда эхо-сигнала от дефекта при последующем контроле увеличилась на 4 дБ и более или условная протяженность дефекта увеличилась на 10 мм и более, объект контроля, содержащий дефект, оценивается баллом 1.

10.2.5. Оценку качества (состояния) объекта контроля по условной высоте дефекта и (или) характеристикам формы и ориентации дефектов (см. ПРИЛОЖЕНИЕ 4) осуществляют в случаях, предусмотренных документацией на изготовление, строительство, ремонт, реконструкцию, эксплуатацию и техническое диагностирование (обследование) технических устройств, зданий и сооружений, или в других случаях в целях получения дополнительной информации о дефекте.

10.2.6. Допускается определять допустимость выявленных дефектов по результатам оценки их опасности.

11. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

11.1. Результаты контроля каждого объекта контроля фиксируют в журналах и заключениях (протоколах).

11.2. Журнал является первичным документом, в котором фиксируют данные контроля. Сведения в журнал заносит оператор, выполнявший контроль.

Заключение является приемо-сдаточным документом. Его составляют как на одно, так и на группу объектов контроля.

11.3. В журнале и заключении указывают:

наименование и адрес лаборатории, а также место проведения контроля, если оно не находится по адресу лаборатории;

наименование и адрес заказчика (при необходимости);

наименование и индекс изделия, тип сварного соединения, объем контроля, длина (площадь) проконтролированного участка;

номер и дата записи в журнале контроля;

номер и дата заключения;

перечень НД, по которой выполнялся контроль и оценивалось качество (состояние) объектов контроля;

тип и заводской номер дефектоскопа;

тип и заводской номер ПЭП;

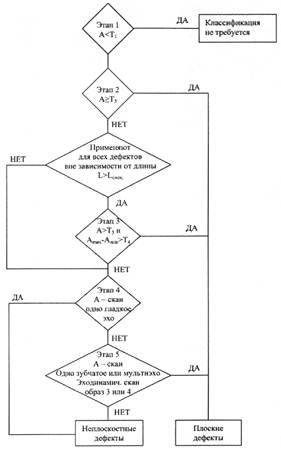

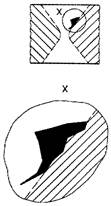

непроконтролированные участки, подлежащие ультразвуковому контролю;