МИНИСТЕРСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ

ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ

И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

УЧРЕЖДЕНИЕ «ВСЕРОССИЙСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОТИВОПОЖАРНОЙ ОБОРОНЫ»

МЕТОДИКА

ИСПЫТАНИЙ ПО ОПРЕДЕЛЕНИЮ

ИЗЛУЧАЮЩЕЙ СПОСОБНОСТИ ПЛАМЕНИ

ТВЕРДЫХ ВЕЩЕСТВ И МАТЕРИАЛОВ

Москва 2014

Разработана сотрудниками ФГБУ ВНИИПО МЧС России: д-ром техн. наук, проф. Н.В. Смирновым, д-ром техн. наук, проф. Н.И. Константиновой, канд. техн. наук О.И. Молчадским, А.А. Меркуловым.

Утверждена ФГБУ ВНИИПО МЧС России 23 декабря 2013 г.

Представлены порядок проведения и метод испытаний по определению излучающей способности пламени при горении твердых веществ и материалов. Приведено описание оборудования, необходимого для испытаний. Даны характеристики образцов веществ и материалов, используемых в экспериментах. Показана последовательность оценки результатов и оформления протокола испытаний.

Предназначена для специалистов судебно-экспертных учреждений федеральной противопожарной службы «Испытательная пожарная лаборатория», надзорных органов МЧС России, научно-исследовательских учреждений, предприятий-производителей веществ и материалов, а также организаций, работающих в области обеспечения пожарной безопасности объектов.

СОДЕРЖАНИЕ

1. Общие положения

Настоящий нормативный документ устанавливает требования к процедуре проведения испытаний по определению излучающей способности пламени при горении горизонтально расположенных образцов твердых веществ и материалов. В качестве испытательного оборудования используется установка, основа конструкции которой соответствует ГОСТ 12.1.044 (п. 4.19 «Метод экспериментального определения индекса распространения пламени»). Настоящая Методика распространяется на горючие твердые вещества и материалы, в том числе строительные, а также на лакокрасочные покрытия и не распространяется на вещества в газообразном и жидком виде, сыпучие материалы и пыли.

Результаты испытаний применимы только для оценки свойств материалов в контролируемых лабораторных условиях и не отражают поведение материалов в реальных условиях пожара.

2. Нормативные ссылки

В настоящей Методике использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.005-88*. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ Р 12.1.019-2009. ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ 12.1.044-89*. ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ 12766.1-90. Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия.

ГОСТ 18124-2012. Листы хризотилцементные плоские. Технические условия.

ГОСТ 20448-90*. Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия.

3. Термины и определения

В настоящей Методике применены следующие термины с соответствующими определениями:

излучающая способность пламени - плотность теплового потока очага пожара непосредственно на поверхности пламени при горении материала в условиях специальных испытаний;

устойчивое пламенное горение - горение материала, продолжающееся до момента исчезновения видимых языков пламени.

4. Оборудование для испытаний

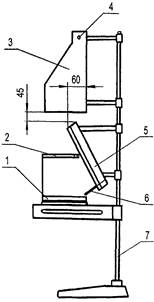

4.1. В состав оборудования входит установка для определения излучающей способности пламени (рис. 1), которая включает в себя следующие элементы: вертикальную стойку на опоре, электрическую радиационную панель, держатели образца и датчика теплового потока, вытяжной зонт, запальную газовую горелку и термоэлектрический преобразователь.

1 - держатель образца; 2 -

держатель датчика теплового потока;

3 - вытяжной зонт; 4 - термоэлектрический преобразователь;

5 - электрическая радиационная панель;

6 - запальная газовая горелка; 7 - вертикальная стойка на опоре

Электрическая радиационная панель состоит из керамической плиты, в пазах которой равномерно закреплен нагревательный элемент (спираль) из проволоки марки Х20Н80-Н (ГОСТ 12766.1). Параметры спирали (диаметр, шаг намотки, электрическое сопротивление) должны быть такими, чтобы суммарная потребляемая мощность не превышала 8 кВт. Керамическая плита помещена в теплоэлектроизолированный корпус, закрепленный на вертикальной стойке, и подключена к электрической сети с помощью блока питания. Для повышения мощности инфракрасного излучения и уменьшения влияния потоков воздуха перед керамической плитой установлена сетка из жаростойкой стали. Радиационная панель устанавливается под углом 60° к поверхности горизонтально расположенного образца (рис. 2).

Рис. 2. Взаимное расположение электрической радиационной панели, держателя образца и датчика теплового потока:

1 - образец; 2 - держатель

образца; 3 - держатель датчика теплового потока;

4 - датчик теплового потока; 5 - электрическая радиационная панель

Держатель образца состоит из подставки и рамки. Рамку закрепляют горизонтально на подставке таким образом, чтобы нижняя кромка электрической радиационной панели находилась на расстоянии 30 мм по вертикали и 60 мм по горизонтали от верхней плоскости рамки с образцом.

Держатель датчика теплового потока состоит из стойки с закрепленной на ней негорючей плитой толщиной (15 ± 5) мм и размером 220×140 мм. В качестве материала плиты можно использовать хризотилцемент (ГОСТ 18124), асбестоцемент и др. Плиту закрепляют горизонтально на расстоянии 200 мм от поверхности образца. Датчик теплового потока закрепляется таким образом, чтобы его рабочая поверхность находилась в одной плоскости с поверхностью плиты, а центр чувствительного элемента датчика располагался над центральной продольной осью образца на расстоянии 30 мм от края рамки держателя образца (см. рис. 2).

Вытяжной зонт размерами 360×360×700 мм служит для сбора и удаления продуктов горения.

Газовая горелка представляет собой трубку внутренним диаметром (2,0 ± 0,1) мм из жаростойкой стали с запаянным концом и пятью отверстиями диаметром 0,6 мм, расположенными на расстоянии 20 мм друг от друга. Горелка в рабочем положении устанавливается горизонтально между радиационной панелью и образцом на расстоянии 15 мм от края держателя образца.

Расстояние от горелки до поверхности испытываемого образца составляет (8 ± 1) мм, а оси пяти отверстий находятся под углом 45° к поверхности образца. Для стабилизации запального пламени горелка помещена в однослойный чехол из металлической сетки. Газовая горелка подсоединяется гибким шлангом через устройство, регулирующее расход газа*, к баллону с пропан-бутановой фракцией (ГОСТ 20448). Давление газа должно находиться в диапазоне 1 СИ-50 кПа.

________

*В качестве устройства, регулирующего расход газа, может использоваться расходомер типа ротаметр или аналогичный прибор с диапазоном, обеспечивающим требования подп. 6.1.2.

4.2. Кроме установки при испытаниях используют следующие приборы:

- блок питания, который состоит из регулятора напряжения с максимальным током нагрузки не менее 20 А и регулируемым выходным напряжением от 0 до 240 В;

-устройство для измерения времени (секундомер) с диапазоном измерения 0 - 60 мин и ценой деления 0,2 с;

- термоанемометр, предназначенный для измерения скорости воздушного потока с диапазоном измерения 0,2 - 5,0 м/с и точностью ±0,1 м/с;

- датчик Гордона с погрешностью не более ±8 %, применяемый для контроля плотности теплового потока при нагреве установки и в процессе проведения испытаний;

- термоэлектрический преобразователь типа ТХА с диаметром термоэлектрода не более 0,5 мм, используемый для измерения температуры (справочный показатель) при испытании материалов; изолированный спай с диапазоном измерения 0 - 500 °С, не более 2-го класса точности. Термоэлектрический преобразователь должен иметь защитный кожух из нержавеющей стали диаметром (1,6 ± 0,1) мм и закрепляться таким образом, чтобы изолированный спай находился в центре сечения суженной части вытяжного зонта;

- прибор для регистрации температуры с диапазоном измерения 0 - 500 °С, не более 0,5 класса точности;

________

*В качестве устройства, регулирующего расход газа, может использоваться расходомер типа ротаметр или аналогичный прибор с диапазоном, обеспечивающим требования подп. 6.1.2.

- металлическая линейка с диапазоном измерения 0 - 1000 мм и ценой деления 1 мм, предназначенная для измерения линейных размеров;

- барометр с диапазоном измерения 600 - 800 мм рт.ст. и ценой деления 1 мм рт.ст. для измерения атмосферного давления;

-гигрометр с диапазоном измерения 20 - 93 % (15 - 40 °С) и ценой деления 0,2 °С для измерения влажности воздуха.

5. Образцы для испытаний

5.1. Для испытания одного вида материала изготавливают пять образцов длиной (320 ± 2) мм, шириной (140 ± 2) мм, фактической толщиной, но не более 20 мм. Если толщина материала составляет более 20 мм, необходимо срезать часть материала с нелицевой стороны. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

5.2. Для анизотропных материалов изготавливают два комплекта образцов (например, по утку и по основе). При классификации материала принимается худший результат испытания.

5.3. Для слоистых материалов с различными поверхностными слоями изготавливают два комплекта образцов в целях экспонирования обеих поверхностей. При классификации материала принимается худший результат испытания.

5.4. Кровельные мастики, мастичные покрытия и лакокрасочные покрытия наносят на ту же основу, которая используется в реальной конструкции. При этом следует наносить не менее четырех слоев лакокрасочных покрытий с расходом каждого слоя в соответствии с технической документацией на материал.

5.5. Материалы толщиной менее 10 мм испытывают в сочетании с негорючей основой. Способ крепления должен обеспечивать контакт поверхностей материала и основы.

В качестве негорючей основы следует использовать хризотилцементные* листы размерами 320×140 мм, толщиной 10 или 12 мм, изготовленные по ГОСТ 18124.

________

*Допускается использование листов из асбестоцемента и других негорючих материалов.

5.6. Образцы кондиционируют в лабораторных условиях не менее 48 ч.

6. Калибровка установки

6.1. Калибровка установки должна проводиться в помещении при температуре (23 ± 5) °С и относительной влажности воздуха (50 ± 20) % в следующем порядке:

6.1.1. Измеряют скорость воздушного потока в центре сечения суженной части вытяжного зонта. Она должна находиться в диапазоне 0,25 ÷ 0,35 м/с.

6.1.2. Регулируют расход газа через запальную газовую горелку таким образом, чтобы высота пламени составляла (11 ± 2) мм. После этого запальную горелку выключают и переводят в положение «контроль» (расположение горелки относительно поверхности образца под углом 90°).

6.1.3. Включают электрическую радиационную панель и устанавливают держатель образца с тарировочной асбестоцементной плитой, в которой расположены отверстия с датчиками теплового потока в трех контрольных точках. Центры отверстий (контрольные точки) расположены по центральной продольной оси от края рамки держателя образца на расстоянии соответственно 15, 150 и 280 мм.

6.1.4. Нагревают радиационную панель, обеспечивая плотность теплового потока в стационарном режиме для первой контрольной точки (13,5 ± 1,5) кВт⋅м2, для второй и третьей точки соответственно (9 ± 1) и (4,6 ± 1) кВт⋅м2.

6.2. Считается, что радиационная панель вышла на стационарный режим, если показания датчиков теплового потока достигают значений в заданных диапазонах и остаются неизменными в течение 15 мин.

7. Проведение испытаний

7.1. Испытания должны проводиться в помещении при температуре (23 ± 5) °С и относительной влажности воздуха (50 ± 20) % в следующем порядке:

7.1.1. Регулируют скорость воздушного потока в вытяжной системе согласно подп. 6.1.1.

7.1.2. Нагревают радиационную панель, обеспечивая условия подп. 6.1.4 и п. 6.2. Размещают плиту с датчиком теплового потока согласно рис. 2 и фиксируют плотность теплового потока qрп без испытываемого образца.

7.1.3. Зажигают запальную горелку и регулируют расход газа согласно подп. 6.1.2.

7.1.4. Закрепляют испытываемый образец в держателе, помещают держатель в установку, контролируют взаимное расположение радиационной панели и держателя согласно рис. 2, переводят горелку в рабочее положение.

7.1.5. Включают секундомер в момент контакта пламени запальной горелки с поверхностью образца, фиксируют время воспламенения образца, размещают плиту с датчиком теплового потока согласно рис. 2 и фиксируют плотность теплового потока (излучающую способность пламени) с интервалом в 30 с до момента прекращения пламенного горения - окончания испытания.

7.1.6. Временем воспламенения образца считается момент, когда фронт (или пробежка) пламени достигнет отметки на расстоянии 30 мм от края рамки с образцом.

7.2. В процессе испытания регистрируют:

- время воспламенения образца, с;

- плотность теплового потока qi с интервалом 30 с, кВт/м2;

- максимальную плотность теплового потока qmax, кВт/м2;

- время достижения максимальной плотности теплового потока, с.

8. Оценка результатов испытаний

8.1. Для каждого образца вычисляют среднее арифметическое значение плотности теплового потока qicp, кВт/м2, по формуле

|

qicp = Σqi/i, |

где i - количество измерений с интервалом 30 с.

8.2. Излучающую способность пламени исследуемого материала q, кВт/м2, вычисляют по формуле

|

q = Σicp/5 - qрп. |

8.3. Сходимость и воспроизводимость метода при доверительной вероятности 95 % не должна превышать 25 %.

9. Оформление протокола испытаний

В протоколе испытаний (см. приложение) приводят следующие сведения:

- наименование испытательной лаборатории;

- наименование и адрес заказчика, изготовителя (поставщика) материала;

- условия в помещении (температура, °С; относительная влажность, %; атмосферное давление, мм рт.ст.);

- описание материала или изделия, техническую документацию, торговую марку;

- состав, толщину, плотность, массу и способ изготовления образцов;

- для многослойных материалов - толщину и характеристику материала каждого слоя;

- параметры, регистрируемые при испытаниях:

· среднюю плотность теплового потока (излучающую способность пламени);

· данные дополнительных наблюдений (поведение материала при испытаниях);

· исполнителей.

10. Требования безопасности

Помещение, в котором проводят испытания, должно быть оборудовано приточно-вытяжной вентиляцией. Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ Р 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005. Лица, допущенные в установленном порядке к испытаниям, должны быть ознакомлены с техническим описанием и инструкцией по эксплуатации испытательного и измерительного оборудования.

Приложение

(рекомендуемое)

Форма протокола испытаний излучающей способности пламени твердых веществ и материалов

|

Наименование организации, выполняющей испытания ПРОТОКОЛ № ___ от«___» ______ 20__ г. 1. Заказчик (изготовитель). 2. Наименование материала (марка, ГОСТ, ТУ и т.д.). 3. Характеристики материала (плотность, толщина, состав, количество слоев, цвет). 4. Условия в помещении (температура, °С; относительная влажность, %; атмосферное давление, мм рт.ст.). 5. Наименование методики испытаний. 6. Испытательное и измерительное оборудование (заводской номер, марка, свидетельство о поверке, диапазон измерения, срок действия). Экспериментальные данные

Примечание. Вывод. Исполнители. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||