ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Всесоюзный

научно-исследовательский институт метрологии стандартных образцов

(ВНИИМСО)

|

«Утверждаю» Директор ВНИИМСО ________И.Г. Семенко 09.06.1987 г. |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Государственная система обеспечения единства измерений

СТАНДАРТНЫЕ ОБРАЗЦЫ СВОЙСТВ ТЕРМОЭЛЕКТРОДНЫХ

МАТЕРИАЛОВ

ИЗ СПЛАВОВ ВР 5 И ВР 20 (СОТМ ВР 5/20)

Методика поверки

МИ 1745-87

|

Взамен МИ 85-76 Введены

в действие |

Настоящие методические указания распространяются на стандартные образцы свойств термоэлектродных материалов из сплавов ВР 5 и ВР 20 2-го и 3-го разрядов (СОТМ-1 ВР 5/20 № 625-74 и СОТМ-2 ВР 5/20 № 626-74, в дальнейшем СОТМ-1 и СОТМ-2), предназначенные для передачи размера единицы температуры в диапазоне температуры от 900 до 2500 °С образцовым и рабочим средствам измерений согласно государственной поверочной схеме по ГОСТ 8.080-80, и устанавливают методику юс аттестации.

Аттестованная характеристика: термоэлектродвижущая сила (ТЭДС) термопары ВР 5/20, скомплектованной из любого участка двух бухт проволоки ВР 5 и ВР 20 в диапазоне температуры от 900 до 2500 °С.

Для аттестации СОТМ-1 и СОТМ-2 используется термоэлектродная проволока типа ТЕР с номинальной статической характеристикой ВР(А)-1 по ГОСТ 3044-84.

1. Операции аттестации

1.1. При проведении аттестация должны быть выполнены следующие операции внешний осмотр;

определение термоэлектрической неоднородности бухт термоэлектродной проволоки; определение градуировочных характеристик СОТМ-1 и СОТМ-2.

2. Средства аттестации

2.1. При проведении аттестации должны быть применены следующие средства

2.1.1. Металлы и оксиды металлов высокой чистоты, аттестованные по действительным температурам плавления о помощью рабочих эталонов единицы температуры:

проволока из серебра марка Ср 999,9, диаметром 0,3 мм по ГОСТ 7222-75;

медь марки МВЧк по ГОСТ 859-78 (СТ СЭВ 226-75);

проволока из никеля марки НП1, диаметром 0,3 им по ГОСТ 492-73 (СТ СЭВ 1257-78);

проволока из палладия марки Пд-99,9, диаметром 0,3 мм по ГОСТ 18390-73;

проволока из платины марки ПлО, диаметром 0,3 мм по ГОСТ 21007-75;

проволока из родия марки РД 99,9, диаметром 0,3 мм по ГОСТ 19351-74;

стандартный образец температуры плавления на основе синтетического корунда СОТП-1 Аl2O3 № 652-75;

проволока из иридия марки Ир 99,9, диаметром 0,3 мм по ГОСТ 19351-74.

Температуры плавления материалов, рекомендованные международной практической температурной шкалой (МПТШ-68), и номинальные значения ТЭДС приведены в справочном приложении I.

2.1.2. Установка вакуумная высокотемпературная типа УПВ-2,5, (выпускается по индивидуальным заказам), включающая в себя:

вакуумную печь сопротивления;

электроизмерительную компенсационную установку с многопозиционным бестермоточным переключателем для измерения термоэлектродвижущей силы с погрешностью не более 1×10-6 В (с верхним пределом измерения потенциометра 2.I2IIII В).

Технические характеристики установки УПВ-2,5 приведены в справочном приложении 2.

2.1.3. Устройство для дробления льда УДЛ-1 по ТУ 50-240-80.

2.1.4. Стеклянный вакуумный сосуд Дьюара внутренним диаметром от 80 до 100 мм, высотой не менее 200 мм, вместимостью от 0,5 до 2 л.

2.1.5. Пробирки стеклянные длиной (150 ± 10) мм, о внутренним диаметром (6,5 ± 0,5) мм для термостатирования свободных концов термоэлектродов.

2.1.6. Спирт технический по ГОСТ 18300-72.

2.1.7. Трубки корундовые по ТУ 14-8-116-74.

2.1.8. Ампервольтомметр Ц 4317 по ГОСТ 10374-82.

Примечание: Допускается применять другие средства измерения, прошедшие метрологическую аттестацию или поверку и удовлетворяющие требованиям настоящих методических указаний.

3. Требования безопасности

3.1. Обслуживающий персонал должен быть аттестован на группу электробезопасности согласно «Правил технической эксплуатации электроустановок потребителей» (ПТЭ) и «Правил техники безопасности при эксплуатации установок потребителей» (ПТБ).

3.2. При работе на оборудовании необходимо соблюдать требования безопасности, указанные в. эксплуатационной документации на него.

4. Условия аттестации и подготовка к ней

4.1. При проведении аттестации СОТМ-1 и СОТМ-2 должны быть соблюдены следующие условия:

температура и относительная влажность воздуха в помещении, напряжение питающей сети должны соответствовать нормам, установленным в инструкциях по эксплуатации используемых при аттестации оборудования и электроизмерительной аппаратуры;

изменение температуры воздуха в помещении не должно превышать 0,5 °С в течение 1 час.

4.1.1. К проведению измерений по аттестации СОТМ-1 и СОТМ-2 и обработке результатов измерений допускаются лица, аттестованные в качестве государственных или ведомственных поверителей в порядке, устанавливаемом Госстандартом по ГОСТ 8.513-84.

4.2. Перед проведением аттестации должны быть выполнены следующие подготовительные работы

4.2.1. От представленных на аттестацию бухт термоэлектродной проволоки из сплавов ВР 5 и ВР 20 (диаметр проволоки от 0,2 до 0,5 мм, длина бухты 120 - 180 м) отбирается по три образца: от начала, середины и конца каждой бухты. Длина каждого образца не менее 3 м, образцы маркируются и подвергаются внешнему осмотру.

4.2.2. Внешний осмотр проводится визуально. Внешним осмотром должно быть установлено:

отсутствие крутых изгибов у свободно свешенного конца проволоки длиной (1 ± 0,5) м (допускается крупная волна с радиусом кривизны 10 см);

отсутствие изломов, заусениц и штрихов.

4.2.3. При неудовлетворительном результате осмотра отбор образцов производится вторично. При повторе неудовлетворительного результата проволока бракуется к дальнейшей аттестации не подвергается.

4.2.4. Отобранные термоэлектроды обезжиривают спиртом (расход спирта 5 г на 20 м проволоки), армируют гибкими электроизоляционными трубками внутренним диаметром 2 - 3 мм и комплектуют в три термопары: образцы от начала, середины и конца бухты проволоки ВР 5 комплектуют соответственно с образцами от начала, середины и конца бухты проволоки ВР 20.

4.2.5. Термопары монтируют на вакуумном вводе печи (справочное приложение 3). Часть термопары, погружаемую в печь, армируют трубкой из окиси алюминия наружным диаметром от 1,5 до 3 мм. Каждый термоэлектрод армируется отдельно. Армирующая трубка должна заканчиваться на расстоянии 40 - 100 мм от рабочего спая в зависимости от максимальной рабочей температуры (до 1800 °С на расстоянии 40 мм, до 2500 °С на расстоянии 100 мм).

Рабочий спай выполняют дополнительной скруткой. Скрутку готовят из 4 - 6 витков проволоки ВР 20, надевают ее на термоэлектроды и обжимают плоскогубцами. Вакуумный ввод о подсоединенными термопарами устанавливают в рабочее пространство печи так, чтобы рабочий спай находился в средней точке по высоте нагревателя, а термоэлектроды располагают параллельно оси нагревателя. Контролируют отсутствие замыкания пучка термопар на нагреватель печи.

4.2.6. Оборудование и средства измерений готовят к работе в соответствии о описаниями и инструкциями по их эксплуатации.

4.2.7. В сосуд Дьюара о льдоводяной смесью помещают пробирки о установленными в них свободными концами термопар.

4.2.8. Собирают схему поэлектродного сличения на бестермоточном переключателе (справочное приложение 4).

5. Проведение аттестации

5.1. Аттестация СОТМ-1 и СОТМ-2 осуществляется на шести образцах-свидетелях, отобранных от начала, середины и конца бухт термоэлектродной проволоки и скомплектованных в термопары, путем исследования термоэлектрической неоднородности и установления единой градуировочной характеристики для данной пары бухт.

5.2. Определение термоэлектрической неоднородности

5.2.1. При исследовании неоднородности монтаж термопар на вакуумном вводе производят по п. 4.2.5. Проверка осуществляется при температуре (1500 ± 30) °С, значение которой оценивается по показаниям любой из исследуемых термопар.

5.2.2. После достижения заданной температуры устанавливает температурный ход печи на уровне (3 - 5) °С/мин и измеряют ТЭДС между одноименными термоэлектродами термопар, составленных из начала, середины и конца бухт:

|

|

Число отсчетов должно быть не менее 4 в прямом и обратном направлениях. За время измерений температура не должна изменяться больше, чем на (15 - 20) °С.

5.2.3. Вычисляют среднеарифметическое значение ТЭДС неоднородности между одноименными термоэлектродами:

|

|

5.2.4. Вычисляют ТЭДС неоднородности термопар, составленных из образцов, отобранных от бухт проволоки:

|

|

5.2.5 Операции, указанные в п.п. 5.2.2 - 5.2.4 повторяют.

5.2.6. Пара бухт считается пригодной к дальнейшей аттестации, если максимальная енеод термопар, изготовленных из начала, середины и конца бухт проволоки, не превышает для СОТМ-1 3×10-5 В, а для СОТМ-2 6×10-5 В.

Термоэлектродная проволока, не удовлетворяющая вышеперечисленным требованиям, дальнейшей аттестации не подвергается.

5.3. Градуирование методом плавления малых количеств

металлов или оксидов на рабочем спае осуществляют при аттестации СОТМ-1 на

образцах от начала и конца бухт проволоки. В случае, если длина бухт

термоэлектродной проволоки превышает 150 м, или если величина енеод

≥ ![]() допускаемой п. 5.2.6 величины, градуируется образец и от середины

бухты.

допускаемой п. 5.2.6 величины, градуируется образец и от середины

бухты.

5.3.1. Градуирование СОТМ-1 можно начинать с любой температуры и проводить в любой последовательности. Термопары градуируют поочередно.

5.3.2. На рабочий спай термопары навивают отрезок проволоки или фольги из металла о определенной температурой плавления или надевают бусинку из корунда. Масса навески (0,04 - 0,05) г.

5.3.3. Температуру в печи устанавливают на 15 - 20 °С ниже температуры плавления навески. Температура контролируется при помощи градуируемой термопары. Номинальные ТЭДС при температурах плавления металлов или оксидов для градуировки ВР (А)-1 приведены в таблице справочного приложения 1.

5.3.4. Дальнейший нагрев осуществляют со скоростью (2 - 3) °С в мин. Момент плавления определяют визуально через смотровое окно, одновременно измеряя ТЭДС (Еi) термопары. Отсчеты проводят через каждые 5 сек. В период плавления изменения ТЭДС не должны превышать величины, эквивалентной 1 °С. Измерения проводят с точностью до 1×10-6 В. Время площадки составляет от 20 до 60 сек. После окончания процесса плавления, когда ТЭДС термопары начинает быстро повышаться, проводят еще три-четыре отсчета и снижают температуру печи.

5.3.5. Определение ТЭДС в каждой реперной точке проводят не менее трех раз. Каждый раз готовят новый монтаж по п. 5.3.2, удаляя от 40 до 120 мм длины термопары, находившейся в горячей зоне, Расхождение между площадками не должно превышать 1×10-5 В.

5.3.6. Операции по п.п. 5.3.1 - 5.3.6 повторяют на остальных термопарах.

5.4. Градуирование СОТМ-2 методом поэлектродного сличения

5.4.1. При аттестации СОТМ-2 градуировочная характеристика

устанавливается методом поэлектродного сличения с СОТМ-1. На вакуумном вводе

монтируют три термопары: СОТМ-1 и термопары от начала и конца бухт (градуирование

термопары от середины бухты проводят в случав, воли длина бухт превышает 150 м,

или если величина ТЭДС неоднородности енеод ≥ ![]() допускаемой п. 5.2.6 величины для СОТМ-2.

допускаемой п. 5.2.6 величины для СОТМ-2.

5.4.2. Градуирование термопар проводят дважды: сначала от низких температур к высоким и обратно, затем спай возобновляют и градуируют от высоких температур к низким и обратно. В случае недостаточного отжига термоэлектродной проволоки может наблюдаться гистерезис ТЭДС. Градуировочную характеристику усредняют, если расхождение ТЭДС при температуре 1500 °С не превышает 6×10-5 В. В противном случае проволока не аттестуется в качестве СОТМ-2, а переводится в состав рабочего средства измерения.

5.4.3. Градуирование проводят через 100 °С (шаг может быть увеличен или уменьшен), с допускаемым отклонением от круглых сотен градусов не более ±20 °С.

5.4.4. Температура в печи в процессе измерения ТЭДС не должна изменяться более чем на 3 °С в мин.

5.4.5. Измерения ТЭДС термопар производят, начиная с СОТМ-1 (ECOTM-1), переходя последовательно от первого градуируемого преобразователя ко второму и измеряя разность между одноименными термоэлектродами, затем измеряют ТЭДС градуируемой термопары (Еград), разность термоэлектродов ВР 5 СОТМ-1 и градуируемой термопары (ΔВР 5) и разность термоэлектродов ВР 20 СОТМ-1 и градуируемой термопары (ΔВР 20), затем измерения повторяют в обратном порядке. Для каждой термопары делают не менее 2 серий измерений.

В процессе измерений заполняется протокол (справочное приложение 5).

6. Обработка результатов измерений

6.1. Обработка результатов измерений при градуировании методом плавления малых навесок

6.1.1. Полученные данные Еi; по каждой площадке усредняют, исключив данные, полученные до и после температурной остановки.

6.1.2. Вычисляют среднеарифметическое значение ТЭДС ![]() , термопары из трех измерений при

каждом значении температуры плавления и заполняют 2 графу табл. 6.1, форма которой приведена ниже

, термопары из трех измерений при

каждом значении температуры плавления и заполняют 2 графу табл. 6.1, форма которой приведена ниже

|

Температура плавления материала, t °С |

ТЭДС,

|

∆; мкВ |

|

I |

2 |

3 |

|

|

|

|

6.1.3. В графу I записывают действительные значения температуры плавления чистых металлов или оксидов. В графу 3 записывают величину, Δi вычисленную по формуле

|

|

где Етабл - значения ТЭДС в реперных точках (берут из справочного приложения 1).

6.1.4. Строят график зависимости Δi от t °С. По графику

находят значения ![]() для температур, кратных 100 °С.

для температур, кратных 100 °С.

6.1.5. Вычисляют значения ТЭДС аттестуемого СОТМ для температур, кратных 100 °С по формуле

|

|

где ЕГОСТ - значение ТЭДС для температур, кратных 100 °С по ГОСТ 3044-84 для градуировки ВР(А)-1.

6.2. Обработка результатов измерений при градуировании методом поэлектродного сличения

6.2.1. Составляется табл.6.2, форма которой приведена ниже

|

Температура |

ΔВР 5 |

ΔВР 20 |

Δj = ΔВР 5 - ΔВР 20 |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

В графу 1 записывают среднюю температуру по градуировочной характеристике СОТМ-1 в диапазоне от 900 до 2500 °С через каждые 100 °С. В графы 2 и 3 записывают средние алгебраические значения разности ТЭДС при данной температуре между электродами ВР 5 и ВР 20 СОТМ-1 и градуируемой термопары. В четвертой графе записывают величину Δj, вычисленную по формуле:

|

Δj = ΔВР 5 - ΔВР 20 |

6.2.2. Строят график зависимости Δj от t °C.

6.2.3. По графику находят значения. ![]() , для температур, кратных 100 °С.

, для температур, кратных 100 °С.

6.2.4. Вычисляют значения ТЭДС градуируемое термопара для температур, кратных 100 °С по формуле:

|

|

где ECOTM-1 - значения ТЭДС СОТМ-1 для температур, кратных 100 °С

6.2.5. Данные, полученные при градуировании начала и конца бухт усредняют и полученную градуировочную характеристику приписывают паре бухт проволоки.

7. Оформление результатов аттестации

7.1. На аттестованные СОТМ выдают свидетельство по ГОСТ 8.315-78.

7.2. В обязательном приложении к свидетельству приводят следующие данные:

для обоих типов СОТМ - градуировочную характеристику при температурах, соответствующих круглым сотням градусов;

для СОТМ-1 дополнительно значения ТЭДС в реперных точках.

7.3. Если предоставленные на аттестацию бухты проволоки не удовлетворяют требованиям настоящих МИ, выдается извещение о непригодности.

|

Зам. директора института по научной работе |

____________ (подпись) |

В.В. Леонов |

|

Зав. лабораторией государственной метрологической службы и стандартизации |

____________ (подпись) |

Ю.А. Вдовин |

|

Руководитель темы |

____________ (подпись) |

И.В. Добровинский |

|

Исполнитель |

____________ (подпись) |

Л.С. Андреева |

Приложение 1

Справочное

Реперные точки по МПТШ-68

|

Материал |

Температура плавления, t °C |

ТЭДС, мкВ ВР (А)-1 |

|

Серебро |

961,93 |

15527 |

|

Медь |

1084,88 |

17430 |

|

Никель |

1455 |

22712 |

|

Палладий |

1554 |

24004 |

|

Платина |

1769 |

26634 |

|

Родий |

1963 |

28794 |

|

Окись |

2054 |

29733 |

|

Аl2O3 |

|

|

|

Иридий |

2447 |

33226 |

Приложение 2

Справочное

Технические характеристики установки УПВ-2,5

Диапазон рабочих температур от 500 до 2200 °С. Максимальная кратковременная температура 2500 °С.

Температурный градиент в средней части рабочего пространства (25 мм вверх от середины нагревателя) не превышает 5 °С/см при температуре (2200 ± 50) °С.

Предельно достигаемый вакуум при максимальной температуре не менее 0,1 Па (1×10-3 мм рт.ст.).

Время достижения вакуума в печи 0,1 Па не более 1 час.

Максимальная потребляемая мощность не более 14,0 кВт.

Размеры рабочего пространства печи:

диаметр, мм -15 + 24

длина, мм - 180 + 250.

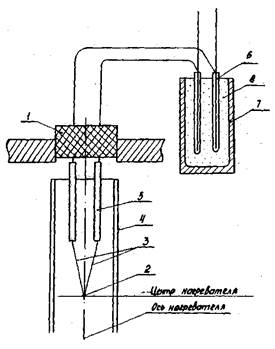

Приложение 3

Справочное

Монтаж термопары на вакуумном вводе

1 Вакуумный ввод 2. Рабочий спай 3. Термоэлектроды 4. Нагреватель 5. Керамическая трубка 6. Пробирки для свободных концов 7. Сосуд Дьюара 8. Льдоводяная смесь

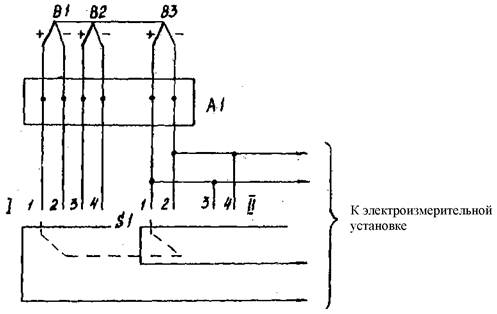

Приложение 4

Справочное

СХЕМА

подключения термопреобразователей образцового и градуируемых термоэлектрических

термометров к электроизмерительной установке при поэлектродном сличении

А1 - сосуд

Дьюара о льдоводяной смесью,

В1 и В2 - градуируемые термопреобразователи,

В3 - образцовый термопреобразователь,

S1 - бестермоточный переключатель

Приложение 5

Справочное

ПРОТОКОЛ

аттестации СОТМ-2 ВР 5/20 методом поэлектродного сличения

|

1. Исходные данные 1.1. Номер катушки ВР 5 ______________________ ВР 20 ______________________ 1.2. Кем представлен на аттестацию _________________________________________ 1.3. Диаметр проволоки ___________________________________________________ 1.4. Длина бухт __________________________________________________________ 1.5. Результаты внешнего осмотра образцов термоэлектродной проволоки ________ 1.6. Результаты измерения неоднородности при (1500 ± 30) °С, __________________ 2. Средства аттестации 2.1. СОТМ-1 ВР 5/20 № ____________________________________________________ 2.2. Установка типа __________________ потенциометр класса __________________ 3. Результаты градуирования Таблица

И т.д. до температуры 2500 °С через каждые 100 °С. |

|||||||||||||||||||||||||||||||||||||||||||||||||

Аттестацию провел:

РАЗРАБОТАНЫ ВНИИМСО Государственного комитета СССР по стандартам

ИСПОЛНИТЕЛИ:

Добровинский И.Е., канд. техн. наук (руководитель темы):

Андреева Л.С.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ лабораторией государственной метрологической службы и стандартизации ВНИИМСО

Заведующий лабораторией Вдовин Ю.А.

Младший научный сотрудник Урванцев Б.А.

УТВЕРЖДЕНЫ директором ВНИИМСО Н.Г.Семенко

ССЫЛОЧНЫЕ ДОКУМЕНТЫ

Таблица

|

Обозначение документа, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

п. 2.1.1 |

|

|

п. 2.1.1 |

|

|

п. 6.1.5; приложение I |

|

|

п. 2.1.1 |

|

|

ГОСТ 8.080-80 |

|

|

ГОСТ 8.315-78 |

п. 7.1 |

|

п. 4.1.1 |

|

|

п. 2.1.8 |

|

|

п. 2.1.6 |

|

|

п. 2.1.1 |

|

|

п. 2.1.1 |

|

|

п. 2.1.1 |

|

|

ТУ 14-8-118-74 |

п. 2.1.7 |

|

ТУ 50-240-80 |

п. 2.1.3 |

СОДЕРЖАНИЕ