РЕКОМЕНДАЦИЯ

КАЛИБРЫ ГЛАДКИЕ ДЛЯ ЦИЛИНДРИЧЕСКИХ

ВАЛОВ И ОТВЕРСТИЙ

МЕТОДИКА КОНТРОЛЯ

МИ 1927-88

Москва

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

1989

РЕКОМЕНДАЦИЯ

|

КАЛИБРЫ

ГЛАДКИЕ ДЛЯ ЦИЛИНДРИЧЕСКИХ ВАЛОВ И ОТВЕРСТИЙ МИ 1927-88 Введена в действие с 01.02.89 |

Настоящая рекомендация распространяется на калибры гладкие для цилиндрических валов и отверстий размерами до 500 мм с допусками по ЕСДП, изготавливаемые в соответствии с техническими требованиями ГОСТ 2015-84 и ГОСТ 2216-84, и устанавливает методику их контроля.

1. ОПЕРАЦИИ И СРЕДСТВА КОНТРОЛЯ

1.1. При проведении контроля калибров должны быть выполнены операции и применены средства контроля с характеристиками, указанными в табл. 1.

Таблица 1

|

Наименование операции |

Номер пункта рекомендации |

Измерительные и вспомогательные средства контроля и их нормативно-технические характеристики |

Обязательность проведения операции при |

||

|

выпуске из производства |

выписке после ремонта |

эксплуатации и хранении |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Внешний осмотр |

- |

Да |

Да |

Да |

|

|

Определение шероховатости поверхности калибров |

Профилограф-профилометр типа А по ГОСТ 19299-73 и ГОСТ 19300-73. |

Да |

Да |

Нет |

|

|

Образцы шероховатости поверхности (сравнения) ГОСТ 9378-75. |

|

|

|

||

|

Образцы деталей с параметрами шероховатости калибров по ГОСТ 2015-84 и ГОСТ 2216-84 с отклонением среднего значения Ra от номинального -17+12 %. |

|

|

|

||

|

Определение размеров калибров - для отверстий |

Выбор измерительных средств в зависимости от допускаемых погрешностей измерения по ГОСТ 8.051-81 (см. приложение 1). |

Да |

Да |

Да |

|

|

Определение отклонения формы калибров-пробок |

Кругломеры не грубее 2-го класса точности по ГОСТ 17353-80. |

Да |

Да |

Нет |

|

|

Головка измерительная пружинная 05 ИГП по ГОСТ 6933-81. |

|

|

|

||

|

Стойка для измерительных головок С-1 по ГОСТ 10197-70. |

|

|

|

||

|

Призма поверочная по ГОСТ 5641-82. |

|

|

|

||

|

Оптиметр горизонтальный типа ИКГ-3. |

|

|

|

||

|

Плоскопараллельные концевые меры длины 2 - 3-го классов точности по ГОСТ 9038-83 или 4 - 5-го разрядов по ГОСТ 8.166-75. |

|

|

|

||

|

Проверка нерегулируемых калибров-скоб; |

Оптиметр горизонтальный типа ИКГ-3. |

Да |

Да |

Да |

|

|

Измерительная машина по ГОСТ 10875-76 (ИЗМ-1). |

|

|

|

||

|

проверка и установка на размер регулируемых калибров-скоб |

|

Длиномер горизонтальный типа ИКУ-2; ИЗГ5. |

|

|

|

|

Плоскопараллельные концевые меры длины 2 - 3-го классов точности по ГОСТ 9038-83 или 4 - 5-го разрядов по ГОСТ 8.166-75. |

|

|

|

||

|

Калибры-пробки контрольные по ГОСТ 24853-81. |

|

|

|

||

Примечание. Допускается применение средств контроля, не приведенных в таблице, но обеспечивающих контроль калибров с требуемой точностью.

2. УСЛОВИЯ КОНТРОЛЯ И ПОДГОТОВКА К НЕМУ

При проведении контроля должны быть соблюдены следующие условия:

2.1. Температура воздуха помещения, в котором производят контроль калибров, должна быть 20 °С с допускаемыми отклонениями, указанными в табл. 2.

Таблица 2

|

Допускаемое отклонение температуры, °С |

Допускаемое колебание температуры, °С |

Наибольший измеряемый размер гладких калибров, мм |

|||

|

за сутки |

за время контроля |

для изделий квалитетов |

|||

|

6 - 7 |

8 - 9 |

11 и грубее |

|||

|

±2 |

1 |

0,1 |

500 |

500 |

- |

|

±3 |

2 |

0,2 |

50 |

260 |

- |

|

±4 |

2 |

0,2 |

10 |

50 |

- |

|

±5 |

3 |

0,3 |

- |

- |

500 |

|

±6 |

3 |

0.3 |

- |

- |

120 |

Относительная влажность в помещении, где проводят контроль, не должна превышать 80 %.

2.2. Перед проведением контроля, калибры и концевые меры длины, по которым приборы устанавливают на размер, должны быть очищены от смазки и промыты авиационным бензином по ГОСТ 1012-72 или бензином-растворителем по ГОСТ 443-76 и протерты чистой хлопчатобумажной салфеткой по ГОСТ 11680-76.

2.3. Перед определением размеров калибры должны быть выдержаны в помещении, где будет производиться контроль, в целях выравнивания температуры калибров и измерительных средств в соответствии со сроками, приведенными в табл. 3.

Таблица 3

|

Наименование калибра |

Квалитет |

Диаметры калибров, мм |

|||||

|

до 50 |

св. 50 до 100 |

св. 100 |

до 50 |

св. 50 до 100 |

св. 100 |

||

|

при выдержке на металлической плите |

при выдержке на деревянном столе |

||||||

|

Контрольные калибры |

6 - 7 |

3 ч |

3 ч 30 мин |

4 ч |

4 ч |

5 ч |

6 ч |

|

8-го и грубее |

2 ч |

2 ч 45 мин |

3 ч 30 мин |

3 ч 15 мин |

5 ч |

5 ч 43 мин |

|

|

Калибры- |

6 - 7 |

3 ч |

3 ч 30 мин |

4 ч |

4 ч |

5 ч |

6 ч |

|

пробки полные |

8-го и грубее |

1 ч |

2 ч |

3 ч |

2 ч 30 мин |

3 ч 30 мин |

4 ч |

|

Калибры-пробки неполные, калибры-скобы |

6 - 7 |

1 ч |

3 ч |

4 ч |

2 ч 20 мин |

4 ч |

5 ч |

|

8-го и грубее |

30 мин |

1 ч 30 мин |

2 ч |

1 ч |

2 ч 30 мин |

3 ч |

|

Определение отклонения размера калибра и установка на нуль измерительного прибора производятся после выдержки, необходимой для стабилизации размера.

Выдержка заканчивается после того, как отмечают изменение показаний, равное или меньшее 0,1 мкм в течение 10 мин.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

При проведении внешнего осмотра (невооруженным глазом) должно быть установлено соответствие требованиям, указанным в ГОСТ 2015-84 - для нерегулируемых калибров и в ГОСТ 2216-84 - для регулируемых калибров-скоб, в части:

наличия надежного соединения сборных конструкций калибров;

наличия четкой и в полном объеме маркировки; отсутствия дефектов (царапин, рисок, дробленостей, следов коррозии) на рабочих поверхностях, а также на поверхностях заходных и выходных фасок (притуплений) калибров.

Примечание. На нерабочих поверхностях допускается наличие царапин, следов крепления или частичное отсутствие износостойкого покрытия, не нарушающих эксплуатационные качества калибров.

3.2. Определение шероховатости поверхности калибров

3.2.1. Проверку шероховатости поверхностей калибров и вставок регулируемых калибров-скоб производят путем визуального сравнения с образцами шероховатости поверхности или образцами деталей, либо с помощью профилографа-профилометра.

Числовые значения параметра шероховатости Ra не должны превышать значений, установленных соответственно в ГОСТ 2015-84 и ГОСТ 2216-84.

3.3. Определение размеров калибров для отверстий

3.3.1. Определение размеров калибров для отверстий производят с помощью измерительных и вспомогательных средств контроля, приведенных в таблице справочного приложения на основании РД 50-98-86 по применению ГОСТ 8.051-81.

При проверке калибров на измерительных машинах и оптиметрах применяют измерительные наконечники:

ножевые - для калибров-пробок размерами до 10 мм;

сферические - для калибров-пробок размерами свыше 10 мм;

плоские - для сферических нутромеров.

Применяя концевые меры длины для установки приборов на размер, не следует составлять из них блоки более чем из 3 - 4 штук.

В процессе измерения партии калибров необходимо периодически проверять правильность установки прибора на размер.

3.3.2. Размеры полных и неполных калибров-пробок определяют не менее чем в трех равномерно распределенных вдоль оси сечениях, в том числе в двух крайних сечениях на расстоянии 1 мм от края фаски (притупления). У полных калибров-пробок измерения производят в каждом сечении по двум направлениям, расположенным под углом 90°.

При определении размера неполных калибров-пробок в данном сечении и направлении калибр, базирующийся на плоскости стола прибора (стойки), слегка покачивают, одновременно наблюдая за тем, чтобы его рабочая поверхность касалась плоскости стола прибора на расстоянии 1 мм от края фаски (притупления).

3.3.3. При определении размеров калибров-пробок по п. 3.3.2 должно быть установлено, что измеренные в любом сечении размеры новых рабочих и контрольных калибров не выходят за пределы полей допусков на изготовление, а калибров, находящихся в эксплуатации, - за пределы границы износа, установленные в ГОСТ 24853-81.

3.3.4. Размеры сферических нутромеров определяют с помощью горизонтального оптиметра методом сравнения с мерой, либо на измерительной машине методом непосредственной оценки.

При проверке сферических нутромеров размерами свыше 300 мм, последние устанавливают на двух опорах измерительной машины так, чтобы точки опоры располагались от концов нутромера на расстоянии 1/5 проверяемой длины.

При проверке рабочих размеров сферического нутромера определяют максимальные и минимальные расстояния между параллельными плоскостями, касающимися рабочих поверхностей нутромера. На расстоянии до 0,5 мм от края фаски размеры нутромера могут выходить за границу поля допуска на изготовление.

За рабочий размер сферического нутромера принимают максимальное расстояние между плоскостями измерительных наконечников, касающихся рабочих поверхностей нутромера.

Проверку производят не менее чем в трех положениях, поворачивая каждый раз нутромер вокруг его оси на угол 60°.

При этом должно быть установлено, что размеры, определенные в любом из трех положений нутромера, не выходят за пределы полей допусков на изготовление, установленные в ГОСТ 24853-81.

3.4. Определение отклонения формы калибров-пробок

3.4.1. Отклонение формы калибров-пробок при отсутствии огранки с нечетным числом граней (непостоянство диаметров калибра-пробки) определяют полуразностью между наибольшим и наименьшим значениями диаметров, измеренных в продольном и поперечном сечениях калибра-пробки в соответствии с п. 3.3.2 двухточечным способом.

При наличии огранки с нечетным числом граней калибр-пробка должен контролироваться трехточечным способом при помощи измерительной головки с применением призмы.

При этом значение огранки определяется пересчетом показания измерительной головки с учетом числа граней и угла призмы.

Отклонение от круглости, в том числе и огранку, наиболее полно контролируют на кругломерах путем сравнения реального профиля поверхности калибра-пробки с воспроизводимой прибором точной окружностью и определяют как наибольшее расстояние от точек реального профиля до прилегающей окружности (с помощью специального шаблона).

Примечание. Предполагаемый характер огранки можно определить либо с помощью кругломера, либо в призме путем определения количества максимальных или минимальных показаний измерительной головки в пределах одного оборота проверяемого калибра.

Непостоянство диаметров калибра-пробки и значение нечетной огранки должны находиться в пределах допуска формы калибра по ГОСТ 24853-81.

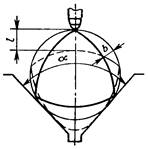

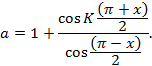

3.4.2. При определении величины нечетной огранки с помощью призмы (рис. 1) лучшим условием является применение призмы с углом, определяемым по формуле: α = 180° - 360°/K; где K - предполагаемое число граней.

Величину огранки калибра, контролируемого в призме, определяют как результат деления максимального изменения показания l измерительной головки за один оборот калибра на коэффициент а, зависящий от числа граней и угла призмы.

Величина огранки b = l/а, где l - показание измерительной головки; а - коэффициент, определяемый по формуле

|

|

Примечание. При числе граней 3 или 5 и α = 90°, а = 2,

3.5. Проверка нерегулируемых калибров-скоб

3.5.1. Проверку размеров новых и находящихся в эксплуатации калибров-скоб производят с помощью контрольных калибров, плоскопараллельных концевых мер длины и с помощью измерительных приборов (горизонтальный оптиметр, измерительная машина, оптический длиномер).

3.5.2. Проверка калибров-скоб с помощью контрольных калибров К-ПР, К-НЕ и К-И.

3.5.2.1. При проверке размеров новых калиров-скоб контрольными калибрами должны соблюдаться правила:

калибр-скоба гладкий проходной в вертикальном положении под действием собственного веса или определенной силы должен скользить по гладкому контрольному проходному калибру К-ПР;

калибр-скоба гладкий непроходной при тех же условиях проверки должен скользить по гладкому проходному калибру К-НЕ.

Примечание. В каждом конкретном случае величина определенной силы должна устанавливаться опытным путем в зависимости от диапазона размеров калибров-скоб и их собственного веса.

3.5.2.2. При проверке калибров, находящихся в эксплуатации, при условии соблюдения правил, указанных в п. 3.5.2.1, калибр-скоба считается изношенным, если контрольный калибр износа К-И проходит на 1/3 длины рабочей поверхности проверяемого калибра-скобы.

3.5.3. Проверка калибров-скоб плоскопараллельными концевыми мерами длины.

Взамен контрольных калибров К-ПР, К-НЕ и К-И при контроле калибров-скоб до 180 мм допускается применять блоки, набранные из концевых мер длины.

При проверке должны соблюдаться правила, изложенные в п. 3.5.2.

Размеры блоков рекомендуется набирать близкими (в пределах 30 % величины поля допуска соответствующего контрольного калибра) к наименьшему предельному размеру контрольного калибра К-ПР, К-НЕ и наибольшему предельному размеру контрольного калибра износа К-И.

Примечание. Калибры-скобы для контроля валов 8 - 9 квалитета и грубее могут проверяться двумя блоками из концевых мер, набранными по предельным размерам нового калибра-скобы.

3.5.4. Проверка калибров-скоб с помощью измерительных приборов.

3.5.4.1. Определение размеров новых и находящихся в эксплуатации калибров-скоб с помощью измерительных приборов производят не менее чем в трех точках, равномерно расположенных на рабочих поверхностях калибров; при этом крайние точки должны находиться на расстоянии 1 мм от края фаски (притупления).

Размеры новых калибров-скоб, определенные в любой из трех точек, не должны выходить за пределы полей допусков на изготовление, а калибров-скоб, находящихся в эксплуатации, - за пределы границы износа, установленные в ГОСТ 24853-81.

3.5.4.2. При определении отклонения от параллельности рабочих поверхностей калибров-скоб измерение размеров производят аналогично изложенному в п. 3.5.4.1, но показания прибора снимают не менее, чем в 5-ти точках, расположенных по углам на расстоянии 1 мм от краев фасок (притуплений) и посередине рабочих поверхностей калибра-скобы.

Разность показаний прибора в любых двух точках не должна превышать допуска на форму калибра по ГОСТ 24853-81.

3.6. Проверка регулируемых калибров-скоб и установка их на размер.

До установки на размер регулируемых калибров-скоб производят проверку качества сборки и отклонения от параллельности рабочих поверхностей плоских вставок и губок.

3.6.1. При проверке качества сборки регулируемых калибров-скоб должно быть установлено, что узлы зажима надежно закрепляют вставки и предохраняют их от смещения. Для этого следует открепить зажимные винты и, слегка затянув их, убедиться, что они обеспечивают надежность зажима.

Установочный винт при повороте должен обеспечивать плавное перемещение подвижных вставок.

3.6.2. Определение отклонения от параллельности рабочих поверхностей вставок и губок регулируемых калибров-скоб производят на горизонтальном оптиметре или измерительной машине при трех положениях вставок, соответствующих наибольшему и наименьшему размерам, на которые может быть установлен калибр-скоба, и одному промежуточному размеру.

Показания измерительного прибора определяют в пяти точках рабочей поверхности вставки, расположенных, как указано на рис. 2 и на расстоянии 1 мм от края фаски (притупления). Разность показаний прибора в любых двух точках не должна превышать предельных отклонений от параллельности, установленных в ГОСТ 2216-84.

3.6.3. Установку на размер и контроль износа регулируемых калибров-скоб производят с помощью контрольных калибров-пробок (К-ПР, К-НЕ, К-И) или блоков концевых мер длины.

При этом должны учитываться условия их эксплуатации:

если калибр-скоба опускается на вал под действием собственного веса или определенной силы, то и при проверке его следует опускать под действием той же нагрузки на контрольный калибр;

если контроль калибром-скобой производится сбоку, то и проверку его следует производить, надвигая скобу на контрольный калибр.

Установку на размер и контроль износа калибров-скоб по блокам из концевых мер длины следует производить, набирая блоки по размерам контрольных калибров К-ПР, К-НЕ и К-И с учетом рекомендаций, изложенных в п. 3.5.3 и соблюдении правил п. 3.5.2.

3.6.4. После того, как калибр-скоба установлен на размер и вставки закреплены винтами, стабильность установки проверяют путем 3 - 5-кратного опускания (надвигания) калибра-скобы на контрольный калибр или блок из концевых мер длины.

Убедившись в стабильности установки калибра на размер, регулировочные винты следует залить мастикой и заклеймить личным клеймом контролера.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1. Положительные результаты контроля калибров при выпуске их из производства и после ремонта оформляются органами технического контроля предприятия-изготовителя в установленном порядке.

4.2. Положительные результаты контроля калибров, находящихся в эксплуатации, оформляются ведомственной метрологической или другими службами по принятой на предприятии системе.

4.3. При отрицательных результатах контроля при выпуске из производства калибры запрещают к выпуску и применению по принятой на предприятии системе.

При отрицательных результатах контроля калибров, находящихся в эксплуатации, не подлежащие ремонту калибры изымают из обращения и применения, а отремонтированные - подвергают повторному контролю после ремонта.

ПРИЛОЖЕНИЕ

Варианты использования средств измерения при контроле

калибров для отверстий размерами до 500 мм

|

Вид калибра |

Диапазон размеров, мм |

Допускаемая погрешность измерения, мкм |

Образцовые средства измерения |

Установочные узлы по ГОСТ 10197-70 |

Предельная погрешность измерений |

||||

|

Наименование измерительного прибора |

Концевые меры длины |

||||||||

|

класс |

разряд |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Рабочие калибры-пробки 6-го квалитета, контрольные калибры-пробки 8 - 12 квалитетов |

До 3 мм |

0,4 |

Головка измерительная типа 02 ИГП по ГОСТ 6933-81 |

- |

3 |

С-I |

|

||

|

Головка измерительная типа 05 ИПМ по ГОСТ 14712-79 |

- |

3 |

С-I |

0,4 |

|||||

|

Оптиметр типа ИКГ-3 |

- |

2 |

- |

|

|||||

|

Св. 3 до 10 |

0,6 |

Головка измерительная типа 1 ИГ по ГОСТ 18833-73 |

- |

4 |

С-I |

0,6 |

|||

|

» 10 » 18 |

0,8 |

0,8 |

|||||||

|

» 18 » 50 |

1,0 |

08 |

|||||||

|

» 50 » 80 |

1.2 |

0,8 |

|||||||

|

» 80 » 120 |

1,6 |

1,0 |

|||||||

|

» 120 » 180 |

2,0 |

1,0 |

|||||||

|

Св. 10 до 18 |

0,8 |

Головка измерительная типа 05 ИПМ по ГОСТ 14712-79, |

- |

3 |

Ш-ПН |

0,8 |

|||

|

» 18 » 50 |

1,0 |

Ш-ПН |

0,8 |

||||||

|

» 50 » 80 |

1,2 |

Ш-ПН |

0,9 |

||||||

|

» 80 » 120 |

1,6 |

Ш-ПН |

1,1 |

||||||

|

» 120 » 180 |

2,0 |

Ш-ПН |

1,0 |

||||||

|

» 180 » 250 |

2,8 |

Ш-ПН |

1,1 |

||||||

|

» 250 » 400 |

3,0 |

Ш-ПВ |

2,5 |

||||||

|

» 400 » 500 |

4,0 |

Ш-ПВ |

2,8 |

||||||

|

Св. 3 до 10 |

0,6 |

Оптиметры типа ИКГ-3 |

- |

2 |

- |

0,4 |

|||

|

» 10 » 18 |

0,8 |

2 |

- |

||||||

|

» 18 » 50 |

1,0 |

3 |

0,5 |

||||||

|

» 50 » 80 |

1,2 |

3 |

- |

||||||

|

» 80 » 120 |

1,6 |

4 |

0,5 |

||||||

|

» 120 »180 |

2,0 |

4 |

0,6 |

||||||

|

» 180 » 250 |

2,8 |

4 |

0,7 |

||||||

|

» 250 » 400 |

3,0 |

4 |

0,9 |

||||||

|

» 400 » 500 |

4,0 |

4 |

1,0 |

||||||

|

|

|

Приборы показывающие с индуктивными преобразователями с переменной ценой деления ТУ 2-034-2-82 |

Используемая цена деления, мкм |

|

|

|

|

||

|

До 3 |

0,4 |

0,1 |

|

3 |

С-II |

0,35 |

|||

|

Св. 3 до 6 |

0,6 |

0,2 |

- |

3 |

Ш-ПН |

0,4 |

|||

|

» 6 » 10 |

0,8 |

0,5 |

2 |

3 |

С-II |

0,35 |

|||

|

» 10 » 18 |

0,8 |

0,5 |

- |

3 |

Ш-ПН |

0,6 |

|||

|

» 18 » 30 |

1,0 |

0,5 |

- |

3 |

С-II |

0,6 |

|||

|

» 30 » 50 |

1,0 |

0,5 |

- |

3 |

Ш-ПН |

0,8 |

|||

|

» 50 » 80 |

1,2 |

0,5 |

- |

3 |

С-II |

0,7 |

|||

|

» 80 » 120 |

1,6 |

1,0 |

- |

3 |

С-II |

0,7 |

|||

|

» 120 » 180 |

2,0 |

0,2 |

- |

3 |

С-II |

0,7 |

|||

|

» 180 » 250 |

2,8 |

2,0 |

- |

3 |

С-II |

0,7 |

|||

|

|

|

|

|

|

С-II |

1,2 |

|||

|

|

|

|

|

|

Ш-ПН |

1,25 |

|||

|

|

|

|

|

|

Ш-ПВ |

2,5 |

|||

|

Рабочие калибры-пробки 6-го квалитета, контрольные калибры-пробки 8 - 12 квалитетов |

Св. 3 до 25 |

0,6 - 1,0 |

Микрометры рычажные, ГОСТ 4381-80 (при работе находятся в стойке или обеспечивается надежная теплоизоляция от рук оператора) |

- |

3 |

Стойки универсальные ТУ 2-034-623-80 |

0,6 |

||

|

» 25 » 50 |

1,0 |

3 |

0,8 |

||||||

|

» 50 » 75 |

1,2 |

3 |

0,8 |

||||||

|

» 75 » 100 |

1,6 |

3 |

1,0 |

||||||

|

» 100 » 125 |

1,6 |

3 |

1,2 |

||||||

|

» 125 » 150 |

2,0 |

3 |

1,3 |

||||||

|

» 150 » 175 |

2,0 |

3 |

1,4 |

||||||

|

» 175 » 200 |

2,8 |

3 |

1,7 |

||||||

|

Рабочие калибры-пробки 7 - 10-го квалитетов, контрольные калибры-пробки 13 - 16-го квалитетов |

До 3 |

0,8 |

Головка измерительная типа 1 ИГ по ГОСТ 18833-73 |

- |

4 |

СН-II |

0,6 |

||

|

Св. 3 до 10 |

1,0 |

0,6 |

|||||||

|

» 10 » 18 |

1,2 |

0,8 |

|||||||

|

» 18 » 50 |

1,4 |

0,8 |

|||||||

|

» 50 » 80 |

1,8 |

0,8 |

|||||||

|

» 80 » 120 |

2,0 |

1,0 |

|||||||

|

» 120 » 180 |

2,8 |

- |

5 |

Ш-ПН |

|

||||

|

» 180 » 250 |

4,0 |

Ш-2Н |

|

||||||

|

До 25 |

0,8 - 1,2 |

Микрометры рычажные типа МР и МРИ с ценой деления 0,002 мм и 0,02 мм по ГОСТ 4381-80 при 4-х-кратном измерении (при работе находятся в стойке или обеспечивается надежная теплоизоляция от рук оператора) |

- |

3 |

Стойки универсальные ТУ 2-034-623-80 |

0,6 |

|||

|

Св. 25 до 50 |

1,4 |

0,8 |

|||||||

|

» 50 » 75 |

1,8 |

0,8 |

|||||||

|

» 75 » 100 |

2,0 |

1,0 |

|||||||

|

» 100 » 125 |

2,0 |

1,2 |

|||||||

|

» 125 » 150 |

2,8 |

1,3 |

|||||||

|

» 150 » 175 |

2,8 |

1,4 |

|||||||

|

» 175 » 200 |

4,0 |

1,7 |

|||||||

|

» 200 » 250 |

4,0 |

1,8 |

|||||||

|

» 250 » 300 |

5,0 |

2,3 |

|||||||

|

» 300 » 400 |

5,0 |

2,6 |

|||||||

|

» 400 »500 |

5,0 |

3,3 |

|||||||

|

До 3 |

0,8 |

Головка измерительная малогабаритная типа 05 ИПМ по ГОСТ 14712-79 |

- |

3 |

Ш-ПН |

0,4 |

|||

|

Св. 3 до 10 |

1,0 |

0,4 |

|||||||

|

» 10 » 18 |

1,2 |

0,5 |

|||||||

|

» 18 » 50 |

1,4 |

0,7 |

|||||||

|

» 50 » 80 |

1,8 |

0,7 |

|||||||

|

» 80 » 120 |

2,0 |

0,8 |

|||||||

|

Св. 120 » 180 |

2,8 |

Головка измерительная малогабаритная типа 2 ИПМ по ГОСТ 14712-79 |

2 |

- |

Ш-ПВ |

2,0 |

|||

|

» 180 » 250 |

4,0 |

3,0 |

|||||||

|

» 250 » 400 |

5,0 |

4,0 |

|||||||

|

» 400 » 500 |

5,0 |

5,0 |

|||||||

|

|

|

Приборы показывающие с индуктивными преобразователями с переменной ценой деления ТУ 2-034-2-82 |

Используемая цена деления, мкм |

|

|

|

|

||

|

До 3 |

0,8 |

0,5 |

- |

3 |

С-II |

0,6 |

|||

|

Св. 3 до 10 |

1,0 |

0,5 |

- |

3 |

С-II |

0,6 |

|||

|

» 10 » 18 |

1,2 |

1,0 |

- |

3 |

С-II |

1,2 |

|||

|

» 18 » 50 |

1,4 |

1,0 |

- |

3 |

С-II |

1,2 |

|||

|

» 50 » 80 |

1,8 |

1,0 |

- |

3 |

С-II |

1,2 |

|||

|

» 80 » 120 |

2,0 |

1,0 |

- |

3 |

С-II |

1,2 |

|||

|

» 120 » 180 |

2,8 |

1,0 |

2 |

- |

Ш-ПН |

2,0 |

|||

|

» 180 » 250 |

4,0 |

1,0 |

2 |

- |

Ш-ПВ |

3,0 |

|||

|

» 250 » 400 |

5,0 |

1,0 |

2 |

- |

Ш-ПВ |

4,0 |

|||

|

» 400 » 500 |

5,0 |

1,0 |

2 |

- |

Ш-ПВ |

5,0 |

|||

|

До 3 |

1,4 |

Головка измерительная типа 2 ИГ по ГОСТ 18833-73 |

- |

5 |

С-II |

1,4 |

|||

|

Св. 3 до 6 |

1,6 |

1,4 |

|||||||

|

» 6 » 10 |

2,0 |

1,4 |

|||||||

|

» 10 » 18 |

2,8 |

1,5 |

|||||||

|

» 18 » 30 |

3,0 |

1,5 |

|||||||

|

» 30 » 80 |

4,0 |

3 |

- |

Ш-ПН |

4,0 |

||||

|

» 80 » 120 |

5,0 |

Ш-НВ |

4,5 |

||||||

|

» 120 » 180 |

6,0 |

5,0 |

|||||||

|

» 180 » 250 |

7,0 |

6,0 |

|||||||

|

» 250 » 315 |

8,0 |

Головка измерительная типа 2 ИПМ по ГОСТ 14712-79 |

2 |

- |

Ш-ПВ |

4,0 |

|||

|

» 315 » 500 |

9,0 |

5,0 |

|||||||

|

Св. 10 до 18 |

2,8 |

Приборы показывающие с индуктивными преобразователями с ценой деления 20 мкм ТУ 2-034-2-82 |

2 |

- |

Ш-ПН |

2,5 |

|||

|

» 18 » 30 |

3,0 |

2,5 |

|||||||

|

» 30 » 80 |

4,0 |

2,5 |

|||||||

|

» 80 » 120 |

5,0 |

3,0 |

|||||||

|

» 120 » 180 |

6,0 |

3,0 |

|||||||

|

» 180 » 250 |

7,0 |

3,5 |

|||||||

|

» 250 » 315 |

8,0 |

|

4,0 |

||||||

|

» 315 » 400 |

8,0 |

4,5 |

|||||||

|

» 400 » 500 |

9,0 |

5,0 |

|||||||

|

Рабочие калибры-пробки 11 - 12-го квалитетов |

До 3 |

1,4 |

Длиномер горизонтальный типа ИКУ-2 при измерении методом непосредственной оценки |

- |

- |

- |

1,2 |

||

|

Св. 3 до 6 |

1,6 |

1,3 |

|||||||

|

» 6 » 10 |

2,0 |

1,6 |

|||||||

|

» 10 » 18 |

2,8 |

2,0 |

|||||||

|

» 18 » 30 |

3,0 |

2,0 |

|||||||

|

» 30 » 50 |

4,0 |

2,5 |

|||||||

|

» 50 » 80 |

4,0 |

2,5 |

|||||||

|

» 80 » 120 |

5,0 |

3,0 |

|||||||

|

» 120 » 180 |

6,0 |

Длиномер горизонтальный типа ИКУ-2 при измерении методом сравнения с мерой |

|

3 |

- |

1,5 |

|||

|

» 180 » 250 |

7,0 |

2,0 |

|||||||

|

» 250 » 315 |

7,0 |

2,0 |

|||||||

|

» 315 » 400 |

8,0 |

2,5 |

|||||||

|

» 400 » 500 |

9,0 |

2,5 |

|||||||

|

Рабочие калибры-пробки 13-го и более грубых квалитетов |

До 180 |

От 8 до 40 |

Индикатор часового типа ИЧ с ценой деления 0,01 мм класса точности 1 по ГОСТ 577-68 |

3 |

- |

Ш-ПН |

8 |

||

|

Св. 180 до 250 |

40,0 |

3 |

- |

Ш-ПН |

9 |

||||

|

» 250 » 315 |

50,0 |

|

|

|

10 |

||||

|

» 315 » 400 |

50,0 |

|

|

|

11 |

||||

|

» 400 » 500 |

50,0 |

|

|

|

12 |

||||

Примечание. Если варианты использования средств измерения, рекомендуемые в таблице, не могут быть применены, следует определить возможные предельные погрешности измерения в условиях предприятия, оценив их допустимость в соответствии с требованиями ГОСТ 8.051-81, либо выбрать другие измерительные средства, которые в условиях предприятия удовлетворяют требованиям этого стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

И. А. Медовой, Г.С. Кудинова, Е.В. Незабытовская

2. УТВЕРЖДЕНА ВНИИизмерения 29.06.88

3. ЗАРЕГИСТРИРОВАНА ВНИИМС 21.09.88

СОДЕРЖАНИЕ